РОССИЙСКАЯ АССОЦИАЦИЯ ЭКСПЕРТНЫХ ОРГАНИЗАЦИЙ

ТЕХНОГЕННЫХ ОБЪЕКТОВ ПОВЫШЕННОЙ ОПАСНОСТИ

РОСТЕХЭКСПЕРТИЗА

СЕРИЯ 03

НОРМАТИВНЫЕ ДОКУМЕНТЫ МЕЖОТРАСЛЕВОГО ПРИМЕНЕНИЯ

ПО ВОПРОСАМ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ И ОХРАНЫ НЕДР

СТАНДАРТ ОРГАНИЗАЦИИ

СТО-СА-03-002-2009

ПРАВИЛА ПРОЕКТИРОВАНИЯ,

ИЗГОТОВЛЕНИЯ И МОНТАЖА ВЕРТИКАЛЬНЫХ

ЦИЛИНДРИЧЕСКИХ СТАЛЬНЫХ РЕЗЕРВУАРОВ

ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Москва 2009

Цели и принципы стандартизации в РФ установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандартов организаций - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ в качестве стандарта Ассоциации решением научно-технического совета НО Ассоциации «Ростехэкспертиза» (протокол № 2 от 19 мая 2009 г.).

2. РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ Федеральной службой по экологическому, технологическому и атомному надзору России (письмо от 15.12.2008 № БК-45/1606)

3. ВВЕДЕН ВПЕРВЫЕ

|

ФЕДЕРАЛЬНАЯ СЛУЖБА 109147 Москва, ул. Таганская, д. 34 Телефон: 912-39-11 Телетайп: 111633 «БРИДЕР»Телефакс: (095) 912-40-41 E-mail: atomnadzor@gan.ru 15.12.2008 № ББ-45/1606 На № _______от_______ |

Президенту

НО |

Уважаемый Евгений Арсентьевич!

Ростехнадзор рассмотрел представленный Вами стандарт Ассоциации «Ростехэкспертиза» «Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» и считает, что указанный документ не противоречит нормам и правилам промышленной безопасности и может быть использован в качестве рекомендательного нормативно-технического документа межотраслевого применения.

Заместитель руководителя

Ростехнадзора Б.А.

Красных

Настоящий Стандарт разработан в соответствии с федеральным законом от 27.12.02 № 184-ФЗ «О техническом регулировании», с федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов», Положением о Федеральной службе по экологическому, технологическому и атомному надзору России, утвержденным Постановлением Правительства Российской Федерации от 30.07.04 № 401, общими Правилами промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденными постановлением Госгортехнадзора России от 18.10.02 № 61-а, зарегистрированными Минюстом России 28.11.02 г., peг. № 3968.

Стандарт разработан в дополнение к ПБ 03-605-03 «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» Госгортехнадзора России для повышения качества и совершенствования процессов проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов и повышения уровня промышленной безопасности в целях соблюдения требований Национального стандарта РФ ГОСТ Р 52910-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов».

Настоящий Стандарт устанавливает единые комплексные технические требования к конструкции, устройству, проектированию, основным методам расчета, изготовлению, монтажу и испытаниям вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов, а также требования, направленные на обеспечение промышленной безопасности, предупреждение аварий и случаев производственного травматизма.

Стандарт предназначен для применения всеми организациями независимо от их организационно-правовых форм и форм собственности, осуществляющими деятельность в области промышленной безопасности и устройства резервуаров для нефти и нефтепродуктов.

Содержание

СТАНДАРТ ОРГАНИЗАЦИИ

|

«ПРАВИЛА

ПРОЕКТИРОВАНИЯ, ИЗГОТОВЛЕНИЯ И МОНТАЖА |

Дата введения 1 июля 2009 г.

1. Область применения Стандарта

1.1. Стандарт организации «Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» распространяется на резервуары стальные вертикальные цилиндрические для хранения нефти и нефтепродуктов (далее резервуары) под избыточным давлением близким к атмосферному.

1.2. Предметом настоящего Стандарта являются единые комплексные требования, которым должны соответствовать строительные конструкции резервуаров (далее металлоконструкции резервуаров), к которым относятся:

- днище;

- стенка;

- крыша (стационарная или плавающая);

- понтон;

- направляющие понтона или плавающей крыши;

- прочие металлоконструкции, привариваемые к вышеперечисленным (люки, патрубки, лестницы, площадки, ограждения, опоры трубопроводов, элементы крепления заземления и защиты от статического электричества и т.п.).

1.3. Основные размеры резервуаров определяются Генеральным проектировщиком по согласованию с Заказчиком с учетом следующих положений:

- условия компоновки резервуарного парка;

- обеспечение минимального веса металлоконструкций резервуаров.

1.4. Резервуары предназначены для следующих условий эксплуатации:

Виды операций - прием, хранение, выдача, смешение, учет (количественный и качественный) нефти и нефтепродуктов, хранение и отстой пластовой и технической воды, другие технологические процессы, связанные с добычей, транспортом и хранением нефти и нефтепродуктов.

Расположение резервуаров - наземное.

Вид хранимых продуктов - нефть и нефтепродукты, вода пластовая, техническая.

Плотность хранимых продуктов - до 1,015 т/м3 и свыше 1,015 т/м3 (см. п. 6.5).

Максимальная температура хранимых продуктов - до 260°С (для резервуаров с температурой хранения более 90°С следует учитывать изменения физико-механических характеристик применяемых сталей).

Внутреннее избыточное давление - менее 5,0 кПа.

Вакуум - до 0,5 кПа.

Минимальная температура района строительства - до минус 65°С.

Сейсмичность площадки строительства - до 9 баллов.

1.5. Стандарт не распространяется на изотермические резервуары, баки-аккумуляторы для горячей воды и резервуары для хранения агрессивных химических продуктов.

1.6. Сфера применения настоящего Стандарта ограничивается первым фланцевым или резьбовым соединением на трубе за пределами стенки, крыши или днища резервуара или первым кольцевым сварным соединением на трубе, не имеющей фланцевого или резьбового соединения.

1.7. Реконструкция, усиление и ремонт резервуаров должны производиться на основе соответствующих документов и с учетом требований настоящего Стандарта.

1.8. Стандарт рекомендован для применения всеми организациями, осуществляющими свою деятельность на территории Российской Федерации, независимо от их ведомственной подчиненности, организационно-правовых форм и форм собственности, в том числе для саморегулируемых организаций, создаваемых в рамках реализации Федерального закона № 148-ФЗ от 22 июля 2008 г.

1.9. Субъектами деятельности, в рамках настоящего Стандарта, являются предприятия или физические лица, осуществляющие следующие виды деятельности в рамках настоящего Стандарта:

Заказчик - предприятие, осуществляющее общее руководство процессом строительства и ввода в эксплуатацию резервуара: выдает исходные данные для проектирования металлоконструкций резервуара; выполняет строительные работы по устройству основания и фундаментов под резервуар; осуществляет подготовку площадки строительства; участвует в контроле, испытаниях и приемке резервуара.

Генеральный проектировщик - предприятие, осуществляющее общее руководство процессом проектирования технологического комплекса, составной частью которого является резервуар: осуществляет привязку резервуара на генеральном плане; выполняет проект «Оборудование резервуара»; проектирует присоединение резервуара к объектным сетям и технологическим трубопроводам.

Проектировщики - предприятия, осуществляющие разработку проекта на металлоконструкции резервуара (проект КМ) и проекта производства работ по монтажу металлоконструкций резервуара (ППР).

Изготовитель - предприятие, осуществляющее изготовление металлоконструкций резервуара (завод-изготовитель).

Монтажная организация - предприятие, осуществляющее монтаж, испытания и сдачу резервуара в эксплуатацию.

Проектировщики, изготовитель и монтажная организация, осуществляющие деятельность в рамках настоящего Стандарта, должны иметь документированную функционирующую систему менеджмента качества, соответствующую стандарту ISO 9001.

2. Нормативные ссылки

В настоящем Стандарте использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 8.417-2002 Государственная система обеспечения единства измерений. Единицы физических величин.

ГОСТ 9.014-78* ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-2004* ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 166-89* Штангенциркули. Технические условия

ГОСТ 427-75* Линейки измерительные металлические. Технические условия

ГОСТ 535-88* Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 896-69 Материалы лакокрасочные. Фотоэлектрический метод определения блеска

ГОСТ 1050-88* Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение.

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4784-97* Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 6996-66* Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98* Рулетки измерительные металлические. Технические условия

ГОСТ 7512-82* Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8617-81* Профили прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8713-79* Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 9454-78 Металлы. Методы испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9467-75* Электроды покрытые, металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 12815-80* Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2).

ГОСТ 12816-80* Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12820-80* Фланцы стальные плоские приварные на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12821-80* Фланцы стальные приварные встык на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 14637-89* Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-89* Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281-89* Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 21105-87* Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23120-78 Лестницы маршевые, площадки и ограждения стальные. Технические условия

ГОСТ 24379.0-80* Болты фундаментные. Общие технические условия

ГОСТ 27751-88 Надежность строительных конструкций и оснований. Основные положения по расчету

ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ Р 52350.10-2005 (МЭК 60079-10-2002) Электрооборудование для взрывоопасных сред. Часть 10. Классификация взрывоопасных зон

ГОСТ Р 52857-2007 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ Р 52910-2008 Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов

СНиП II-7-81* Строительство в сейсмических районах

СНиП II-23-81* Стальные конструкции

СНиП 2.01.07-85* Нагрузки и воздействия

СНиП 2.02.01-83 Основания зданий и сооружений

СНиП 2.02.03-85 Свайные фундаменты

СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах

СНиП 2.03.06-85 Алюминиевые конструкции

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.09.03-85* Сооружения промышленных предприятий

СНиП 2.11.03-93 Склады нефти и нефтепродуктов. Противопожарные нормы

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СНиП 23-01-99 Строительная климатология

СП 11-105-97 Инженерно-геологические изыскания при строительстве

СТО 36554501-015-2008 Нагрузки и воздействия. ФГУП «Научно-исследовательский центр «Строительство»

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства. Госгортехнадзор России

РД 03-606-03 Инструкция по визуальному и измерительному контролю. Госгортехнадзор России

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Госгортехнадзор России

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Госгортехнадзор России

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Госгортехнадзор России

РД 08-296-99 Положение об организации технического надзора за соблюдением проектных решений и качеством строительства, капитального ремонта и реконструкции на объектах магистральных трубопроводов. Минэнерго России

РД 34.21.122-87 Инструкция по устройству молниезащиты зданий и сооружений. Минэнерго России

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства. Госгортехнадзор России

ПБ 03-605-03 Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов

ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств. Госгортехнадзор России

ПБ 09-560-03 Правила промышленной безопасности нефтебаз и складов нефтепродуктов. Госгортехнадзор России

НП-031-01 Нормы проектирования сейсмостойких атомных станций

СО-153-34.21.122-2003 Инструкция по устройству молниезащиты зданий, сооружений и коммуникаций. Минэнерго России

ОСТ 26 291-94 Сосуды и аппараты стальные сварные. Общие технические условия. Госгортехнадзор РФ

ВНТП 5-95 Нормы технологического проектирования предприятий по обеспечению нефтепродуктами. Минтопэнерго России

3. Термины и определения

В настоящем Стандарте применены следующие термины с соответствующими определениями.

Безотказность работы резервуара - свойство резервуара и его элементов сохранять работоспособность без вынужденных перерывов в работе.

Воздействие - действие, вызывающее изменение напряженно-деформированного состояния резервуара, например: конструктивное, технологическое, климатическое, сейсмическое и др.

Геометрический объем резервуара - величина объема, определяемая произведением поперечного сечения резервуара на высоту его стенки.

Долговечность резервуара и его элементов - свойство конструкции сохранять во времени заданные качества в определенных условиях при установленном режиме эксплуатации без разрушения и деформаций с необходимыми перерывами для технического обслуживания и ремонта.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Класс опасности резервуара - степень опасности (риска), возникающая при достижении предельного состояния резервуара, для здоровья и жизни граждан, имущества физических или юридических лиц, экологической безопасности окружающей среды.

Конструкции резервуара - элементы, выполняющие несущие, ограждающие, совмещенные (несущие и ограждающие) и вспомогательные функции.

Конструкция резервуара сейсмостойкая - конструкция резервуара, способная противостоять сейсмическим воздействиям без потери эксплуатационных качеств.

Корпус резервуара - соединенные между собой стенка и днище резервуара, образующие сосуд в форме стакана, в котором содержится хранимый продукт.

Нагрузка временная - нагрузка, имеющая ограниченную продолжительность действия и в отдельные периоды срока службы резервуара.

Временные нагрузки подразделяются на:

а) длительные, расчетные значения которых в течение срока службы резервуара наблюдаются длительное время;

б) кратковременные, расчетные значения которых в течение срока службы резервуара наблюдаются в течение короткого отрезка времени;

в) особые, возникновение расчетных значений которых возможно либо в исключительно редких случаях (сейсмические и взрывные воздействия, аварийные нагрузки и т.п.), либо имеющие необычный характер (например, воздействие неравномерной деформации грунтов основания).

Нагрузка нормативная - устанавливаемая нормативными документами нагрузка, исходя из условий заданной обеспеченности ее появления или принятие по ее номинальному значению.

Нагрузка постоянная - нагрузка, которая действует постоянно в течение всего срока службы резервуара.

Нагрузка равномерно-распределенная - нагрузка постоянной интенсивности, прикладываемая непрерывно к данной поверхности (линии) или части ее.

Нагрузка распределенная - нагрузка, приложенная непрерывно к данной поверхности (линии), интенсивность которой не является постоянной, а изменяется по линейному, квадратичному или другому закону.

Нагрузка расчетная - нагрузка, принимаемая в расчетах конструкций или оснований и равная нормативной нагрузке, умноженной на соответствующий коэффициент надежности по нагрузкам.

Нагрузка сосредоточенная - нагрузка, прилагаемая к весьма малой площадке размером 100 × 100 мм.

Надежность резервуара - свойство его конструкции выполнять назначение приема, хранения и отбора из него нефти и нефтепродуктов при заданных технической документацией на резервуар параметрах. Критериями надежности резервуара считаются: работоспособность, безотказность работы, долговечность резервуара и его элементов, ремонтопригодность элементов резервуара.

Несущие конструкции - конструкции, воспринимающие нагрузки и воздействия и обеспечивающие прочность, жесткость и устойчивость резервуара.

Несущая способность - свойство конструкции резервуара или ее элемента воспринимать, не разрушаясь, различные виды нагрузок и воздействий.

Номинальный объем резервуара - условная округленная величина геометрического объема, принимаемая для идентификации резервуара при расчетах:

- оптимальных габаритов резервуара (диаметра и высоты стенки);

- компоновки и вместимости резервуарных парков;

- количества установок пожаротушения и охлаждения резервуара;

- прочности и устойчивости конструкций резервуара (в соответствии с назначенным классом опасности резервуара).

Нормативный срок службы резервуара - назначенный срок безопасной эксплуатации, в течение которого резервуар не достигнет предельного состояния при выполнении необходимого регламента обслуживания и ремонтов.

Окрайки днища резервуара - утолщенные, по сравнению с центральной частью, листы, располагаемые по периметру днища в зоне опирания стенки.

Осадки основания - вертикальные перемещения поверхности основания в результате деформаций грунтовой подушки и подстилающего ее грунтового массива.

Основание резервуара - грунтовая подушка, на которую устанавливается резервуар (искусственная часть основания) и грунтовый массив (естественная часть основания), деформации которых учитываются при вычислении осадок и вертикальных коэффициентов жесткости основания.

Остаточный ресурс - календарная продолжительность эксплуатации резервуара от момента его технического диагностирования до перехода в предельное состояние, при котором либо его дальнейшая эксплуатация, либо восстановление работоспособного состояния невозможны или нецелесообразны.

Плавающая крыша - конструкция, служащая для предотвращения испарения продукта в резервуаре, не имеющем стационарной крыши, плавающая на поверхности хранимого продукта и закрывающая зеркало продукта по всей площади поперечного сечения резервуара.

Полезный объем резервуара - величина объема, определяемая наливом продукта на высоту верхнего рабочего уровня. Для резервуаров с плавающей крышей (понтоном) расчет величины полезного объема должен учитывать уменьшение объема за счет погружения плавающей крыши (понтона) в продукт.

Понтон - конструкция, служащая для предотвращения испарения продукта в резервуаре со стационарной крышей, плавающая на поверхности хранимого продукта и закрывающая зеркало продукта по всей площади поперечного сечения резервуара.

Пояс стенки резервуара - цилиндрический участок стенки, состоящий из листов одной толщины. При этом высота пояса равна ширине одного листа.

Предельное состояние - состояние, при котором резервуар и его основание перестают удовлетворять заданным свойствам на стадиях: изготовления, транспортирования, монтажа, испытаний и эксплуатации.

Проект КМ (конструкции металлические) - технический проект, который должен содержать информацию минимально необходимую и достаточную для разработки чертежей КМД заводом-изготовителем, разработки проекта производства работ по монтажу и сварке металлоконструкций резервуара и выполнению работ монтажной организацией. Технические требования, указываемые в проекте, должны быть однозначны и не допускать различное толкование. Проект КМ резервуара рекомендуется выполнять на листах формата A3 (размером 297 × 420 мм). Размер изображений должен выбираться с учетом обеспечения их достаточной четкости при воспроизведении (печати и копировании). Масштаб чертежей не указывается. Допускается выполнять чертежи в произвольном масштабе. Размеры элементов конструкций следует указывать в минимально необходимом для понимания чертежа объеме.

В состав проекта КМ входят:

- общие данные и указания по применяемым материалам, изготовлению, монтажу и испытаниям резервуара, рекомендации по антикоррозионной защите;

- чертежи общих видов, планов и разрезов;

- чертежи узлов и элементов конструкций, с указанием профилей, толщин, сварных швов;

- спецификация металла;

- расчеты конструкций резервуаров 1 и 2 классов опасности и резервуаров с защитной стенкой;

- нагрузки для проектирования основания и фундаментов.

Работоспособность резервуара - состояние, при котором резервуар способен выполнять свои назначения по заданному (поставленному) проектом технологическому режиму без отклонений от параметров, установленных технической документацией, выполненной в соответствии с настоящим Стандартом.

Расчетный срок службы резервуара - срок безопасной эксплуатации до очередного диагностирования или ремонта, в течение которого резервуар не достигнет предельного состояния.

Резервуар (вертикальный цилиндрический) - наземное строительное сооружение, предназначенное для приема, хранения и выдачи нефти и нефтепродуктов, состоящее из днища, вертикальной цилиндрической (в плане) стенки, крыши; оборудованное люками, патрубками и вспомогательными конструкциями (лестницами, площадками и т.п.).

Резервуар взрывозащищенный - резервуар, имеющий конструктивные устройства, способствующие уменьшению внутреннего давления при возможном взрыве и обеспечивающие сохранность корпуса резервуара и хранимого в резервуаре продукта от вытекания в окружающую среду.

Резервуар с защитной стенкой («стакан в стакане») - конструктивное решение резервуара, включающее в себя внутренний (основной) резервуар со стационарной или плавающей крышей, наружную защитную стенку и герметичное днище, располагающееся в межстенном пространстве.

Ремонтопригодность элементов резервуара - приспособленность элементов к удобному и быстрому осуществлению технологических операций при ремонте, обслуживании и техническом диагностировании.

Сжимаемая толща - высота грунтовой подушки и мощность грунта естественного сложения, деформации которого учитываются при определении осадки.

Температура вспышки нефти (нефтепродукта) - минимальная температура, при которой происходит кратковременное воспламенение паров нефти (нефтепродукта) от источника зажигания в закрытом или открытом тигле. Нефть и нефтепродукты, в зависимости от температуры вспышки, подразделяются на легковоспламеняющиеся (температура вспышки 61°С и ниже) и горючие (температура вспышки выше 61°С).

Техническое диагностирование - комплекс работ по определению технического состояния конструкций резервуара и пригодности его элементов к дальнейшей эксплуатации.

Толщина минимальная - конструктивно необходимая толщина элемента, ниже которой (при коррозионном или ином повреждении элемента) эксплуатация резервуара без соответствующего обоснования не допускается.

Толщина номинальная - назначенная толщина элемента, принятая по расчетной или минимальной толщине, с учетом припусков на коррозию и минусового допуска на прокат и с округлением до значений, соответствующих сортаментам действующих нормативных документов.

Толщина расчетная - толщина листового проката или толщина элементов сортового проката по действующему сортаменту, определяемая расчетами по соответствующим формулам или процедурам.

Усилия - внутренние силы, возникающие в поперечном сечении элемента конструкции резервуара от внешних нагрузок и воздействий (продольная и поперечная силы, изгибающий и крутящий моменты).

Устойчивость положения резервуара - способность конструкции и ее элементов противостоять усилиям, стремящимся вывести его из исходного состояния статического равновесия.

Уторный шов - сварной шов соединения стенки с днищем резервуара.

Чертежи КМД (конструкции металлические, деталировка) - рабочие деталировочные чертежи металлоконструкций резервуара, разрабатываемые Изготовителем на основании проекта КМ.

В состав комплекта чертежей КМД входят:

- ведомости чертежей и отправочных марок;

- монтажные схемы с указанием отправочных марок;

- комплектовочная ведомость с указанием отгрузочных мест;

- чертежи отправочных марок, с указанием профилей, толщин, формы и размеров деталей и элементов, количеств и масс деталей и отправочных марок;

- чертежи упаковки;

- отгрузочные чертежи (при отправке конструкций железнодорожным транспортом).

4. Обозначения и сокращения

В настоящем Стандарте применяются следующие сокращения и обозначения.

4.1. Принятые сокращения

АКЗ - антикоррозионная защита;

ГЖ - горючая жидкость;

ГО - устройство газовой обвязки;

КМ - технический проект «конструкции металлические»;

КМД - рабочие деталировочные чертежи «конструкции металлические, детали»;

ЛВЖ - легковоспламеняющаяся жидкость;

ЛКМ - лакокрасочные материалы;

НТД - нормативно-техническая документация;

РВС - резервуар вертикальный стальной со стационарной крышей (без понтона);

РВС ЗС - резервуар вертикальный стальной со стационарной крышей (без понтона) с защитной стенкой;

РВСП - резервуар вертикальный стальной со стационарной крышей и понтоном;

РВСП ЗС - резервуар вертикальный стальной со стационарной крышей, понтоном и защитной стенкой;

РВСПК - резервуар вертикальный стальной с плавающей крышей;

РВСПК ЗС - резервуар вертикальный стальной с плавающей крышей и защитной стенкой;

СМР - сейсмическое микрорайонирование;

ТП - типовой проект;

ТУ - технические условия;

ТЭО - технико-экономическое обоснование проекта;

УКЗ - установка катодной защиты;

УЛФ - установка улавливания легких фракций;

УПЗ - установка протекторной защиты.

4.2. Обозначения

Условные обозначения и размерности используемых в настоящем Стандарте величин (параметров) приведены в Приложении П.1, либо на соответствующих рисунках.

5. Общие положения

5.1. Настоящий Стандарт устанавливает единые комплексные технические требования к строительству резервуаров стальных вертикальных цилиндрических для нефти и нефтепродуктов в части проектирования, изготовления и монтажа металлоконструкций резервуаров, обеспечивающих их конструктивную прочность и промышленную безопасность. С этой же целью в Стандарте приведены требования к параметрам других конструкций (фундаментов, технических и пожарных трубопроводов, теплоизоляции и т.п.), связанных с резервуаром и обеспечивающих его безопасную работоспособность как сооружения в целом.

5.2. Стандарт не устанавливает требований к технологическому проектированию, проектированию электроснабжения, противопожарного оборудования, систем контроля и автоматики и прочего оборудования, эксплуатации и обслуживанию, а также требований к разработке проекта производства работ по ремонту.

5.3. Проектирование металлоконструкций резервуаров должно осуществляться на основании государственных регламентов, нормативных актов и документов Российской Федерации, Федерального агентства по строительству и жилищно-коммунальному хозяйству, Ростехнадзора России, положений настоящего Стандарта в целях соблюдения требований ГОСТ Р 52910.

5.4. При проектировании, изготовлении и монтаже конструкций резервуаров следует обеспечить:

а) заданный режим эксплуатации;

б) надежность, безопасность, прочность, устойчивость элементов строительных металлоконструкций и сооружения в целом во время монтажа и эксплуатации;

в) охрану труда, технику безопасности и пожарную безопасность при монтаже и эксплуатации;

г) соблюдение требований по охране окружающей природной среды, принимая меры по максимальному сокращению потерь хранимых нефти и нефтепродуктов, а также исключению утечек жидкости из резервуаров;

д) надлежащий научно-технический уровень и качество строительства.

5.5. Для строительства резервуаров в соответствии с настоящим Стандартом Заказчик должен иметь следующую проектную документацию:

а) генеральный план объекта с привязкой резервуара к объектным сетям и технологическим трубопроводам;

б) проект КМ и КМД на металлоконструкции резервуара;

в) проект производства работ на монтаж конструкций (ППР).

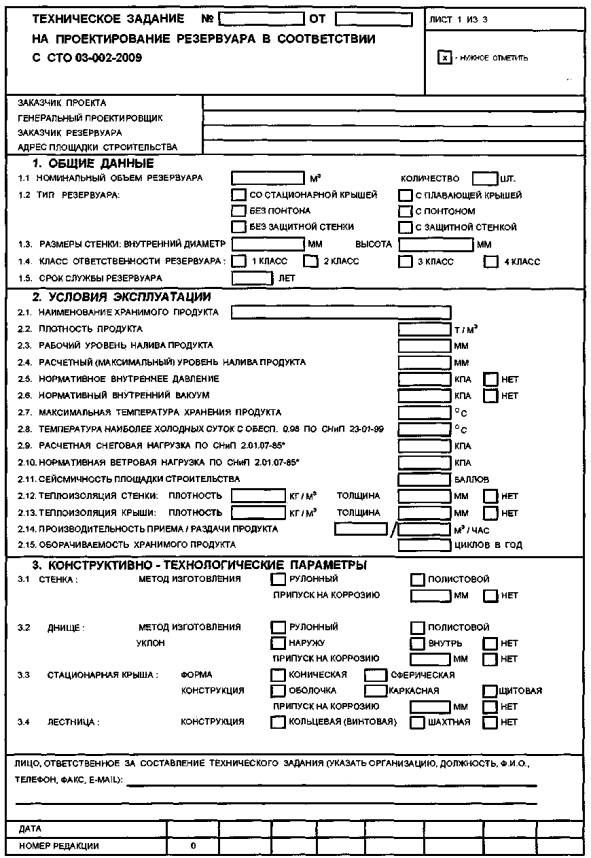

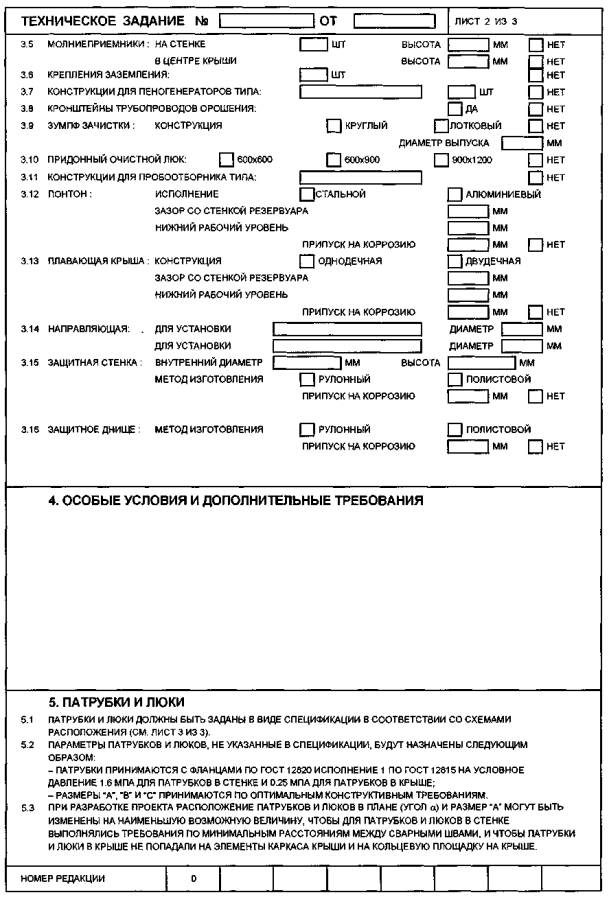

5.6. Техническое задание на проектирование резервуара определяет необходимые требования на всех этапах строительства резервуара (проектирование, изготовление, транспортировка, монтаж, контроль, испытания и приемка). Форму технического задания на проектирование следует принимать в соответствии с обязательным Приложением П.2. Техническое задание должно быть в обязательном порядке приложено к проекту КМ в качестве исходных данных для расчетов конструкций.

5.7. Инженерно-геологические изыскания для строительства резервуаров должны содержать данные, необходимые для выбора типа основания и фундаментов с учетом прогноза возможного изменения (в процессе строительства и эксплуатации) инженерно-геологических и гидрологических условий площадки строительства, а также инженерных мероприятий по ее освоению.

В районах со сложными инженерно-геологическими условиями - по землетрясениям, при наличии просадочных и набухающих грунтов или возможности развития опасных геологических процессов (карст, оползни и т.д.), а также на подрабатываемых территориях, инженерные изыскания должны выполняться специализированными организациями.

5.8. Настоящий Стандарт не ставит цель устанавливать фиксированные геометрические или конструктивные параметры резервуаров, а позволяет осуществить проектирование и строительство резервуаров таких параметров, которые бы способствовали созданию оптимальных конструктивных форм и в наибольшей степени соответствовали индивидуальным требованиям Заказчика. Вместе с тем, выбор основных параметров резервуара - диаметр и высота стенки, при заданном номинальном объеме, рекомендуется определять по критерию минимума массы конструкций резервуара при выполнении ограничений по диаметру и высоте стенки.

Установка резервуаров в составе резервуарных парков, взаимное их расположение, обеспечение системами противопожарной защиты и общие требования по охране окружающей среды должны соответствовать требованиям норм проектирования и безопасности резервуарных парков на складах нефти и нефтепродуктов.

6. Классификация и основные типы резервуаров

6.1. По конструктивным особенностям резервуары подразделяются на следующие типы:

- со стационарной крышей без понтона (РВС);

- со стационарной крышей и понтоном (РВСП);

- с плавающей крышей (РВСПК).

При наличии у резервуаров указанных типов защитной стенки условное обозначение резервуаров, соответственно, принимается:

- РВС ЗС;

- РВСП ЗС;

- РВСПК ЗС.

6.2. Выбор типа резервуара осуществляется Заказчиком в зависимости от классификации хранимой нефти или нефтепродукта по температуре вспышки и давлению насыщенных паров при температуре хранения:

а) для ЛВЖ при давлении насыщенных паров свыше 26,6 кПа (200 мм рт. ст.) до 93,3 кПа (700 мм рт. ст.) (нефть, бензины, авиакеросин, реактивное топливо) применяются:

- резервуары с плавающей крышей;

- резервуары со стационарной крышей и понтоном;

- резервуары со стационарной крышей без понтона, оборудованные газовой обвязкой (ГО) или установкой улавливания легких фракций (УЛФ);

б) для ЛВЖ при давлении насыщенных паров менее 26,6 кПа (200 мм рт. ст.), а также для ГЖ с температурой вспышки выше 61°С (мазут, дизельное топливо, бытовой керосин, битум, гудрон, масла, пластовая вода) применяются резервуары со стационарной крышей без понтона, ГО и УФЛ.

6.3. В зависимости от номинального объема, места расположения площадки строительства, прогнозируемой величины ущерба при возможной аварии, резервуары подразделяются на четыре уровня ответственности - класса опасности.

Минимальный класс опасности определяется номинальным объемом резервуара:

класс 1 - резервуары объемом свыше 50000 м3;

класс 2 - резервуары объемом от 10000 м3 до 50000 м3;

класс 3 - резервуары объемом от 1000 м3 и менее 10000 м3;

класс 4 - резервуары объемом менее 1000 м3.

6.4. Класс опасности устанавливается Заказчиком в задании на проектирование и должен быть повышен для резервуаров, расположенных непосредственно по берегам рек, крупных водоемов и в черте городской застройки.

6.6. При проектировании класс опасности учитывается:

- при назначении специальных требований в рабочей документации к материалам и объемам контроля;

- при выборе коэффициента надежности по назначению;

- при выборе методов расчета.

6.7. По методам изготовления и монтажа листовых конструкций (стенки, днища, настила стационарных крыш, мембраны понтонов и плавающих крыш) резервуары делятся на следующие виды:

а) резервуары рулонной сборки, листовые конструкции которых изготовляются и монтируются в виде рулонируемых полотнищ;

б) резервуары полистовой сборки, изготовление и монтаж всех листовых конструкций которых ведется из отдельных листов;

в) резервуары комбинированной сборки, часть листовых конструкций которых изготовляются и монтируются из отдельных листов, а часть - в виде рулонируемых полотнищ.

Стенки резервуаров объемом 20000 м3 и выше не допускается изготавливать и монтировать в виде рулонируемых полотнищ.

7. Материалы

Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям ГОСТ Р 52910-2008, ПБ 03-605-03 и технических условий, рекомендованных настоящим Стандартом.

7.1. Общие требования к материалам

7.1.1 Все конструктивные элементы по требованиям к материалам разделяются на группы:

А и Б - основные конструкции;

В - вспомогательные конструкции.

Группа А: стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки, фланцы и крышки (заглушки) люков и патрубков в стенке, привариваемые к стенке усиливающие или распределительные накладки, кольца жесткости, опорные кольца стационарных крыш.

Группа Б (подгруппы Б1 и Б2):

Б1 - каркас стационарных крыш (включая фасонки), бескаркасные крыши;

Б2 - центральная часть днища, анкерные крепления, настил стационарных крыш, плавающие крыши и понтоны, обечайки, фланцы и крышки (заглушки) люков и патрубков в крыше.

Группа В: лестницы, площадки, ограждения, переходы (за исключением распределительных накладок, привариваемых к стенке).

7.1.2. Для конструкций резервуаров должна применяться сталь, выплавленная электропечным, кислородно-конвертерным или мартеновским способами. В зависимости от требуемых показателей качества и толщины проката сталь должна поставляться в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

7.1.3. Для конструкций группы А должна применяться только спокойная (полностью раскисленная) сталь.

Для конструкций группы Б должна применяться спокойная или полуспокойная сталь.

Для конструкций группы В, наряду с вышеперечисленными сталями, с учетом температурных условий эксплуатации, возможно применение кипящей стали.

7.2. Химический состав и свариваемость

7.2.1. При сварке плавлением качество сварочных материалов и технология сварки должны обеспечивать прочность и вязкость металла сварного соединения не ниже, чем требуется для исходного основного металла.

7.2.2. Углеродный эквивалент стали основных конструкций не должен превышать 0,43.

Расчет углеродного эквивалента производится по формуле:

![]()

где

С, Mn, Si, Cr, Mo, Ni, Cu, V, P - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы).

При отсутствии в сертификатах на углеродистую сталь сведений о содержании меди и ванадия расчет углеродного эквивалента производится из условия содержания в прокате меди и ванадия в количестве 0,30 % и 0,01 % по массе соответственно.

7.3. Механические свойства и твердость

7.3.1. Минимальные гарантированные механические свойства проката (предел текучести Ryn и временное сопротивление Run) должны удовлетворять требованиям стандартов и технических условий, рекомендованных настоящим Стандартом, а также дополнительным требованиям, указанным в настоящем Стандарте.

7.3.2. Максимальные значения характеристик механических свойств сталей (по сертификатам изготовителей металлопроката) для резервуаров 1 и 2 классов опасности должны обеспечивать соотношение:

![]()

7.3.3. Для конструкций группы А резервуаров объемом 5000 м3 и выше должны применяться металлопрокат и сварочные процедуры, обеспечивающие твердость HV металла сварного шва и металла зоны термического влияния не более 280 ед. Контроль твердости должен осуществляться по внутренней поверхности конструкций, контактирующих с продуктом.

7.4. Расчетная температура металла

7.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

- минимальная температура складируемого продукта;

- температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

Примечание: При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

7.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0.98 по таблице температур наружного воздуха СНиП 23-01-99.

7.4.3. Для резервуаров рулонной сборки расчетная температура металла, принимаемая по п. 7.4.1., при толщинах от 10 мм до 14 мм, понижается на 5°С, то же при толщинах свыше 14 мм - на 10°С.

7.5. Требования к ударной вязкости

7.5.1. Требования к ударной вязкости назначаются в зависимости от группы конструкций по п. 7.1.1, расчетной температуры металла по п. 7.4, механических свойств стали и толщины проката.

7.5.2. Для конструкций из стали с пределом текучести до 390 МПа температура испытания на ударную вязкость на образцах типа Менаже (KCU) и Шарпи (KCV) определяется по рис. 2 ГОСТ Р 52910-2008. При использовании стали с пределом текучести свыше 390 МПа, а также проката толщиной более 40 мм, температура испытаний принимается равной расчетной температуре металла. Для основных конструкций группы Б температура испытаний определяется по рис. 2 ГОСТ Р 52910-2008 с повышением этой температуры на 10°С.

7.5.3. Температура испытаний по графику рис. 2 ГОСТ Р 52910-2008 может быть, в границах действия настоящего Стандарта, заменена аппроксимирующей формулой с учетом принятых размерностей:

где

Tv - температура испытания по KCV, °C;

T - расчетная температура металла, °С (-65° ≤ Т ≤ -10°);

t - толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn - предел текучести, МПа (Ryn < 390 МПа).

7.5.4. Для конструкций группы А и подгруппы Б1 резервуаров 1, 2 и 3 классов опасности испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454 и являются обязательными. Для подгруппы Б2 и группы В, а также для основных конструкций резервуаров 4 класса опасности допускается определение ударной вязкости проводить только на образцах типа Менаже (KCU). Температура испытаний и величина ударной вязкости должны быть указаны в чертежах КМ. Для наиболее распространенных российских сталей марок СТ3 по ГОСТ 14637 и 09Г2С по ГОСТ 19281 категория стали, определяемая температурой испытания на ударную вязкость KCU, должна быть не менее указанной в таблице 7.1.

Таблица 7.1

|

Расчетная температура металла, °С |

Толщина проката, мм |

Марка стали - категория стали |

||

|

Группа А |

Группа Б |

Группа В |

||

|

Т ≥ -40 |

до 10 |

Ст3сп-5 |

Ст3пс-5 |

Ст3кп-2 |

|

св. 10 до 20 |

Ст3сп-5 |

Ст3пс-5 |

Ст3пс-5 |

|

|

св. 20 |

09Г2С-12 |

09Г2С-12 |

Ст3сп-5 |

|

|

-40 > Т ≥ -50 |

до 10 |

09Г2С-12 |

09Г2С-12 |

Ст3сп-5 |

|

св. 10 до 20 |

09Г2С-12 |

09Г2С-12 |

09Г2С-12 |

|

|

св. 20 |

09Г2С-12 |

09Г2С-12 |

09Г2С-12 |

|

|

-50 > Т ≥ -65 |

до 10 |

09Г2С-12 |

09Г2С-12 |

Ст3сп-5 |

|

св. 10 до 20 |

09Г2С-14 |

09Г2С-13 |

09Г2С-12 |

|

|

св. 20 |

09Г2С-15 |

09Г2С-14 |

09Г2С-12 |

|

7.5.5 Нормируемая величина ударной вязкости зависит от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

Для листового проката с пределом текучести до 265 МПа нормируемая величина ударной вязкости составляет 29 Дж/см2; то же свыше 265 МПа до 360 МПа - не менее 35 Дж/см2, то же свыше 360 МПа - не менее 50 Дж/см2.

Для фасонного проката ударная вязкость по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см2.

7.5.6 Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости, которое должно быть не ниже нормированной величины. Для одного из трех образцов допускается снижение ударной вязкости не ниже 70 % от нормированной величины.

7.6. Сортамент листового проката

7.6.1. Листовой прокат, применяемый для изготовления конструкций резервуаров, должен соответствовать по форме, размерам и предельным отклонениям ГОСТ 19903, если иное не указано в проекте КМ.

7.6.2. Листовой прокат поставляется толщиной от 4 мм до 60 мм, шириной от 1500 мм до 3000 мм, длиной от 6000 мм до 12000 мм с обрезными кромками.

Толщина листового проката для изготовления стенок резервуаров не должна превышать 40 мм.

7.6.3. По точности изготовления листовой прокат должен соответствовать:

- по толщине (предельный минусовой допуск на прокат) - в соответствии с таблицей 7.2 или с постоянным предельным нижнем отклонением равным 0,3 мм;

- по плоскостности - особо высокой или высокой.

Серповидность листов должна быть пониженной и на базе 1 м не должна превышать 2 мм.

Листовой прокат для изготовления конструкций группы А резервуаров 1 и 2 классов опасности должен иметь класс сплошности соответственно 0 и 1 по ГОСТ 22727. Неконтролируемые зоны не должны превышать: у продольной кромки - 5 мм, у поперечной - 10 мм.

Таблица 7.2

|

Толщина проката, мм |

Предельные минусовые отклонения по толщине листового проката - Δtm, мм |

|

до 5,5 |

0,50 |

|

свыше 5,5 до 7,5 |

0,60 |

|

свыше 7,5 до 25,0 |

0,80 |

|

свыше 25,0 до 30,0 |

0,90 |

|

свыше 30,0 до 34,0 |

1,00 |

|

свыше 34,0 до 40,0 |

1,10 |

|

свыше 40,0 до 50,0 |

1,20 |

|

свыше 50,0 до 60,0 |

1,30 |

7.7. Рекомендуемые стали

7.7.1. Выбор марки стали для основных элементов конструкций должен производиться с учетом механических характеристик (гарантированных минимальных предела текучести и временного сопротивления), ударной вязкости, толщины проката.

7.7.2. Для конструкций резервуаров рекомендуется применение Российских сталей, указанных в таблице 7.3.

Таблица 7.3

|

Наименование стали по ГОСТ 27772 |

Заменяемые стали по действующим стандартам |

||

|

Марка аналогов |

Толщина проката, мм |

Предел текучести Ryn, МПа |

|

|

С 235 |

Ст3кп

по ГОСТ

14637 |

от 4 до 20 |

235 |

|

С 245 |

Ст3пс,

Ст3сп, Ст3Гпс |

от 4 до 20 |

245 |

|

С 255 |

Ст3Гсп

по ГОСТ

14637; |

от 4 до 20 |

255 |

|

С 345 |

09Г2С по ГОСТ 19281 |

от 4 до 9 |

345 |

|

от 10 до 20 |

325 |

||

|

св. 20 до 32 |

295 |

||

|

св. 32 |

265 |

||

|

С 390 |

10XCHD по ГОСТ

19281, |

от 8 до 40 |

390 |

7.7.3. Материал труб, применяемый для изготовления обечаек люков и патрубков, должен иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

7.7.4 При выборе материала болтов и гаек для фланцевых соединений люков и патрубков следует учитывать расчетную температуру металла. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки Ст3сп5 по ГОСТ 535; при расчетной температуре ниже -40°С до -50°С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281; при расчетной температуре ниже -50°С - сталь марки 09Г2С категории 13 по ГОСТ 19281.

Материал болтов и гаек может назначаться также по ГОСТ 12816.

7.7.5. Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

7.7.6. Для материала монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается применение стали марок 20пс или 20 по ГОСТ 1050.

7.7.7. По согласованию с Заказчиком допускается применять стали по международным стандартам и национальным стандартам других стран. При этом требования к характеристикам и качеству стали должны быть не ниже соответствующих требований к отечественным сталям, рекомендованных настоящим Стандартом, а также ГОСТ Р 52910-2008.

Для конструкций группы А резервуаров объемом от 20000 м3 и выше рекомендуется применение сталей по стандартам ASTM-A537M/A; ASTM-A841M/A; EN 10025-S355; EN 10113-S420.

7.8. Толщины проката для изготовления конструктивных элементов резервуаров

7.8.1. Номинальные толщины проката (листового, сортового, труб) для изготовления конструктивных элементов резервуаров, контактирующих с продуктом или его парами, должны назначаться с учетом минимальных толщин, определяемых конструктивными или расчетными требованиями настоящего Стандарта, припусками на коррозию, минусовыми допусками на прокат в соответствии с рис. 7.1.

7.8.2. Номинальные толщины проката конструктивных элементов резервуаров, находящихся на открытом воздухе (лестницы, площадки, ограждения и пр.) должны быть не менее минимальных конструктивно необходимых толщин, указанных в соответствующих разделах настоящего Стандарта. Указанные толщины проката должны подтверждаться соответствующими расчетами прочности и устойчивости конструкций без учета припусков на коррозию и минусового допуска на прокат, если иное не определено Заказчиком.

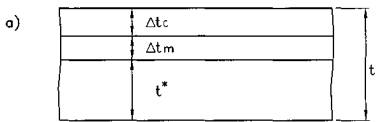

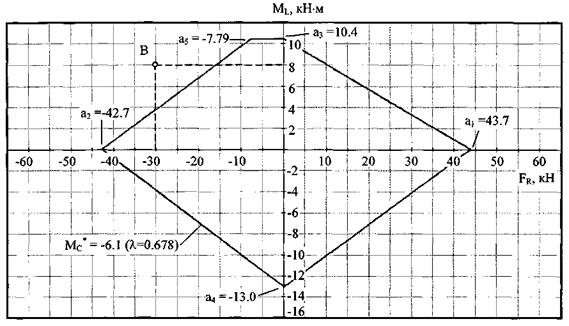

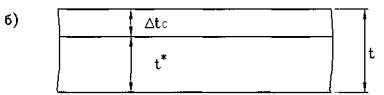

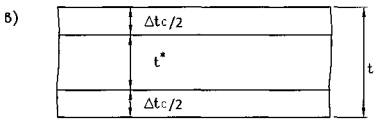

Рис. 7.1. Номинальные толщины проката конструктивных элементов резервуара, контактирующих с продуктом или его парами

а) номинальная толщина пояса стенки; б) номинальная толщина элементов днища, настила крыши, патрубков типов «F» и «FP», люков; в) номинальная толщина элементов каркаса крыши, патрубков типов «S», «D», «SB» и «SP», конструкций внутри резервуара

t - номинальная толщина проката, указываемая в заказе; t* - минимальная или расчетная толщина элемента; Δtm - минусовой допуск на прокат; Δtc - припуск на коррозию, назначаемый индивидуально для всех элементов резервуара, включая пояса стенки

8. Конструкции резервуаров

8.1. Сварные соединения и швы

8.1.1. Основные типы сварных соединений и швов

Для изготовления резервуарных конструкций применяются стыковые, угловые, тавровые и нахлесточные сварные соединения.

В зависимости от протяженности сварных швов по линии соединения деталей различают следующие типы сварных швов:

- сплошные швы, выполняемые на всю длину сварного соединения;

- прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

- временные (прихваточные) швы, поперечное сечение которых определяется технологией сборки, а протяженность свариваемых участков составляет не более 50 мм.

Конструктивные элементы сварных соединений и швов должны, как правило, соответствовать требованиям стандартов на применяемый вид сварки:

- для ручной дуговой сварки - ГОСТ 5264;

- для дуговой сварки в защитном газе - ГОСТ 14771;

- для сварки под флюсом - ГОСТ 8713.

Изображения сварных соединений и условные обозначения сварных швов на чертежах должны однозначно определять размеры конструктивных элементов подготовленных кромок свариваемых деталей, необходимые для выполнения швов с применением конкретного вида сварки.

Основные типы и рекомендуемые обозначения сварных соединений и швов приведены в справочном Приложении П.3.

8.1.2. Ограничения на сварные соединения и швы

Наличие прихваточных швов в законченной конструкции не допускается.

Минимальные катеты угловых швов (без припуска на коррозию) должны приниматься в соответствии с таблицей 38 СНиП II-23-81* «Стальные конструкции».

Максимальные катеты угловых швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Нахлесточное соединение, сваренное сплошным швом с одной стороны, допустимо только для соединений элементов днища или крыши (согласно п. 8.1.5 и п. 8.1.8), при этом величина нахлеста должна быть не менее 60 мм для соединений полотнищ днища или полотнищ крыши и не менее 30 мм для соединений листов днища или листов крыши при полистовой сборке, но не менее 5-ти толщин наиболее тонкого листа в соединении.

8.1.3. Вертикальные соединения стенки

Вертикальные соединения листов стенки должны выполняться двусторонними стыковыми швами с полным проплавлением.

Вертикальные заводские и монтажные швы стенок резервуаров 4 класса опасности, сооружаемых методом рулонирования, допускается располагать на одной линии.

Для прочих резервуаров вертикальные заводские и монтажные соединения на смежных поясах стенки должны быть смещены относительно друг друга на величину не менее 10t (где t - толщина нижележащего пояса стенки), и не менее 500 мм для стенок полистовой сборки.

8.1.4. Горизонтальные соединения стенки

Горизонтальные соединения листов стенки должны выполняться двусторонними стыковыми швами с полным проплавлением.

Для резервуаров полистовой сборки пояса стенки должны совмещаться в одну вертикальную линию по внутренней поверхности.

Для стенок резервуаров, изготовляемых методом рулонирования, общая вертикальная линия может совмещаться с внутренней или внешней поверхностью поясов.

8.1.5. Нахлесточные соединения днища

Нахлесточные соединения днища применяются для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их монтаже полистовой сборкой, а также для соединения центральной части днищ (рулонируемой или полистовой) с кольцевыми окрайками.

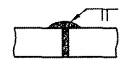

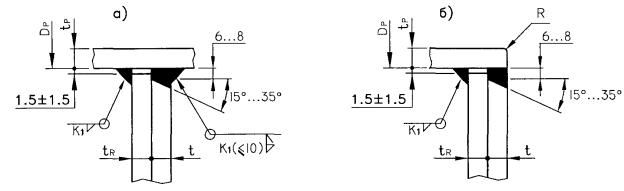

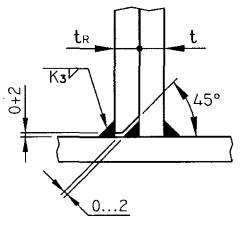

Нахлесточные соединения днищ свариваются сплошным односторонним угловым швом только с верхней стороны. В зоне пересечения нахлесточных соединений днища с нижним поясом стенки должна быть образована ровная поверхность днища, как это показано на рис. 8.1а.

8.1.6. Стыковые соединения днища

Двусторонние стыковые соединения применяются для сварки рулонируемых полотнищ днищ.

Односторонние стыковые соединения на остающейся подкладке применяются для соединения между собой кольцевых окраек, а также при полистовой сборке центральной части днищ или днищ без окраек. Остающаяся подкладка должна иметь толщину не менее 4 мм и должна присоединяться прерывистым швом к одной из стыкуемых деталей. При выполнении стыкового соединения на остающейся подкладке без разделки кромок зазор между кромками стыкуемых листов толщиной до 6 мм должен быть не менее 4 мм; для стыкуемых листов толщиной более 6 мм - не менее 6 мм. При необходимости должны использоваться металлические распорки для обеспечения раскрытие корня шва на требуемую величину.

Для стыковых соединений кольцевых окраек должен быть предусмотрен переменный зазор клиновидной формы, изменяющийся от 4...6 мм по наружному контуру окраек до 8...12 мм по внутреннему контуру, учитывающий усадку кольца окраек в процессе сварки.

Для подкладок должны применяться материалы, соответствующие материалу стыкуемых деталей.

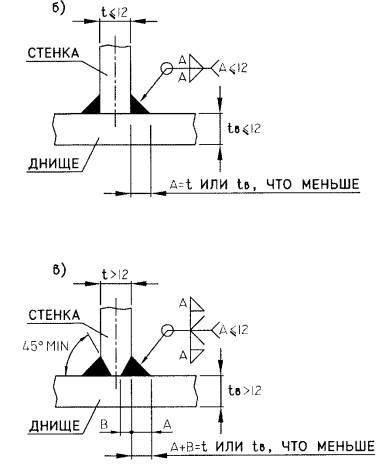

8.1.7. Соединение днища со стенкой

Для соединения днища со стенкой должно применяться двустороннее тавровое соединение без скоса кромок или с двумя симметричными скосами нижней кромки листа стенки. Катет углового шва таврового соединения должен быть не более 12 мм.

Если толщины нижнего пояса стенки и листа днища не превышают 12 мм, то применяется соединение без скосов кромок с катетом углового шва, равным толщине более тонкого из соединяемых листов (рис. 8.1б).

Если толщина нижнего пояса стенки или листа днища превышают 12 мм, то применяется соединение со скосами кромок, при этом сумма глубины скоса и катета углового шва равняется толщине более тонкого из соединяемых листов (рис. 8.1в).

Узел соединения днища со стенкой должен быть доступен для осмотра в процессе эксплуатации резервуара. При наличии на стенке резервуара теплоизоляции, она должна не доходить до днища на расстояние около 100 мм с целью снижения возможности коррозии данного узла и обеспечения наблюдения за его состоянием.

8.1.8. Соединения листов крыши

Настил крыши может выполняться из отдельных листов, укрупненных карт или полотнищ заводского изготовления.

Монтажные соединения настила должны выполняться, как правило, внахлест со сваркой сплошного углового шва только с верхней стороны.

Нахлест листов в направлении по уклону крыши должен выполняться таким образом, чтобы верхняя кромка нижнего листа накладывалась поверх нижней кромки верхнего листа с целью снижения возможности проникновения конденсата внутрь нахлеста.

По требованию Заказчика монтажные соединения настила бескаркасных конических или сферических крыш могут выполняться двусторонними стыковыми или нахлесточными швами.

Заводские сварные швы настила должны быть двусторонними стыковыми.

Для соединения настила с каркасом крыши допускается применение прерывистых угловых швов при малоагрессивной степени воздействия внутренней среды резервуара. Для средне и сильноагрессивной среды указанное соединение должно выполняться сплошными угловыми швами минимального сечения с добавлением припуска на коррозию.

При выполнении крыши во взрывозащищенном исполнении (легко сбрасываемой) настил крыши должен привариваться только к верхнему кольцевому элементу стенки угловым швом катетом не более 5 мм, приварка настила к каркасу крыши не допускается. Указанный «ослабленный узел» соединения настила крыши со стенкой должен обеспечить частичный или полный отрыв настила крыши от стенки резервуара и быстрый сброс избыточного давления, предотвратив разрушение стенки и узла крепления стенки к днищу и разлив продукта.

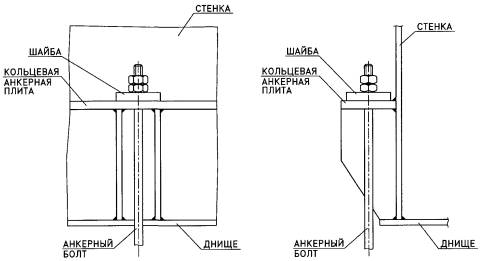

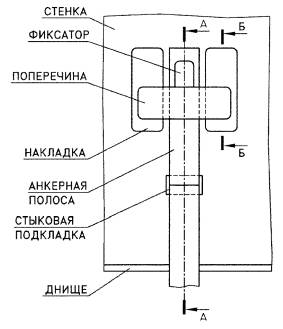

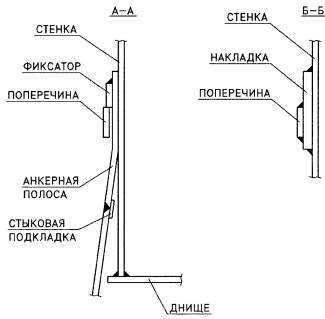

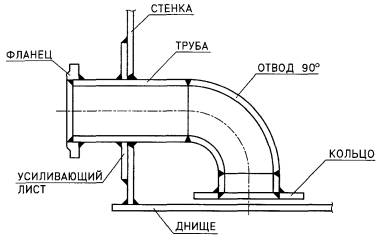

Рис. 8.1. Соединение днища со стенкой

8.2. Стенки

8.2.1. Толщины листов стенки резервуара должны превышать расчетные значения по условиям прочности и устойчивости с учетом припусков на коррозию и минусового допуска на прокат. Минимальные конструктивные толщины листов стенки приведены в таблице 8.1. Максимальная толщина листов должна быть не более 40 мм.

Таблица 8.1

|

Диаметр резервуара, м |

Минимальная толщина листов стенки, мм |

|

до 16 |

5 |

|

свыше 16 до 25 |

6 |

|

свыше 25 до 40 |

8 |

|

свыше 40 до 65 |

10 |

|

свыше 65 |

12 |

8.2.2. Минимальная ширина листов стенки, кроме листов верхнего пояса, должна составлять:

- для резервуаров рулонной сборки - 1.5 м;

- для резервуаров полистовой сборки - 1.8 м.

8.2.3. Местные сосредоточенные нагрузки на стенку резервуара должны быть распределены при помощи листовых накладок или ребер жесткости, располагаемых, предпочтительно, в кольцевом направлении.

8.2.4. Постоянные конструктивные элементы не должны препятствовать перемещению стенки, в том числе в зоне нижних поясов стенки при гидростатической нагрузке.

8.2.5. Присоединение конструктивных элементов к стенке должно удовлетворять следующим требованиям:

б) катет угловых швов крепления конструктивных элементов не должен превышать 12 мм;

в) постоянные конструктивные элементы должны располагаться не ближе 100 мм от оси горизонтальных швов стенки и днища резервуара, и не ближе 150 мм от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке;

8.3. Днища

8.3.1. Днища резервуаров могут быть плоскими (для резервуаров объемом до 1000 м3) или коническими с уклоном от центра к периферии (рекомендуемая величина уклона 1:100), при этом наличие незначительного уклона компенсирует возможную неравномерность осадок основания, а также облегчает очистку резервуара и удаление подтоварной воды.

По требованию Заказчика уклон днища может быть выполнен к центру резервуара при условии специальной проработки в проекте вопросов осадок основания и прочности днища.

8.3.2. Днища резервуаров объемом до 1000 м3 включительно могут изготавливаться из листов одной толщины (без окраек), при этом выступ листов днища за внешнюю поверхность стенки следует принимать 25...50 мм. Днища резервуаров объемом более 1000 м3 должны иметь центральную часть и кольцевые окрайки, при этом выступ окраек за внешнюю поверхность стенки следует принимать 50...100 мм. Наличие в рулонируемом полотнище днища листов различной толщины не допускается.

8.3.4. Размеры окраечного кольца днища назначаются из условия прочности узла соединения стенки с днищем с учетом деформативности листа окрайки днища. При этом учитывается, что днище имеет сплошное опирание по всей поверхности, включая окраечное кольцо, если Заказчиком не предусмотрено выполнение днища особого типа в соответствии с Приложением П.19.

8.3.5. Номинальная толщина кольцевых окраек должна быть не менее величины, определяемой по формуле:

![]()

где

t1 - номинальная толщина нижнего пояса стенки, полученная по п. 9.2 или п. 9.6 (что больше);

k1 = 0,77 - безразмерный коэффициент;

Δtcs, Δtcb - припуск на коррозию нижнего пояса стенки и днища соответственно;

Δtmb - минусовой допуск на прокат окрайки днища.

Если по согласованию с Заказчиком в листе окрайки днища допускаются пластические деформации, то следует принять k1 = 0,58.

Номинальную толщину окрайки следует назначать с учетом ограничений:

(0,006 + Δtcb) ≤ tb ≤ (0,016 + Δtcb).

- 300 мм для резервуаров объемом до 5000 м3;

- 600 мм для резервуаров объемом более 5000 м3,

- величины, назначаемой в п. 9.6.6.4 (при наличии сейсмического воздействия), и не менее величины (мм), определяемой соотношением:

![]()

где

k2 = 0,92 - безразмерный коэффициент.

Если по согласованию с Заказчиком в листе окрайки днища допускаются пластические деформации, то следует принять k2 = 0,76.

8.3.7. Расстояние от сварных соединений днища, расположенных под нижней кромкой стенки, до вертикальных швов нижнего пояса стенки должны быть не менее чем:

- 100 мм для резервуаров 3 и 4 классов опасности;

- 200 мм для резервуаров 1 и 2 классов опасности.

8.3.8. Стыковые или нахлесточные соединения трех элементов днища (листов или полотнищ) должны располагаться на расстоянии не менее 300 мм друг от друга, от стенки резервуара и от монтажного соединения кольцевых окраек.

8.3.9. Присоединение конструктивных элементов к днищу должно удовлетворять требованиям пунктов 8.2.5а, 8.2.5б, 8.2.5г, 8.2.5д.

8.3.10. Днища должны иметь круговую форму кромки по внешнему контуру.

8.3.11. По внутреннему периметру кольцевых окраек форма центральной части днища может быть круговой или многогранной, с учетом обеспечения нахлестки центральной части днища на окрайки не менее 60 мм.

8.4. Кольца жесткости на стенке

8.4.1 Для обеспечения прочности и устойчивости резервуаров при эксплуатации, а также для получения требуемой геометрической формы в процессе монтажа, на стенках резервуаров могут устанавливаться следующие типы колец жесткости:

- верхнее ветровое кольцо для резервуаров без стационарной крыши или для резервуаров со стационарными крышами специальных типов, имеющих повышенную деформативность в плоскости основания крыши;

- верхнее опорное кольцо для резервуаров со стационарными крышами;

- промежуточные для обеспечения устойчивости при воздействии ветровых и сейсмических нагрузок;

- промежуточные формообразующие кольца для резервуаров, сооружаемых методом рулонирования.

8.4.2. Верхнее ветровое кольцо устанавливается снаружи резервуара на верхнем поясе стенки резервуаров с плавающими крышами или резервуаров со стационарными крышами, конструкция которых не может рассматриваться в качестве жесткого диска в плоскости верхней кромки стенки. Это относится, например, к конструкциям купольных алюминиевых крыш, крышам оболочечного типа переменной кривизны с участками сжатых и растянутых поверхностей (двускатные, многоскатные, складчатые и т.п. крыши).

Для резервуаров указанного типа минимальное сечение верхнего ветрового кольца жесткости определяется в п. 9.2.4, а ширина кольца должна быть не менее 800 мм.

Рекомендуемая высота установки верхнего ветрового кольца составляет 1,10...1,25 м от верха стенки, при этом по верху стенки резервуаров с плавающей крышей должен быть установлен кольцевой уголок сечением не менее 75 × 6 мм.

При использовании верхнего ветрового кольца в качестве обслуживающей площадки конструктивные требования к элементам кольца (ширина и состояние ходовой поверхности, ограждение кольца по внешней от резервуара стороне и пр.) должны соответствовать требованиям раздела 8.8.

8.4.3. Верхнее опорное кольцо стационарных крыш устанавливается на верхней кромке стенки резервуаров для восприятия опорных реакций сжатия, растяжения или изгиба при воздействии на крышу внешних и внутренних нагрузок. Минимальное сечение опорного кольца бескаркасных крыш определяется в п. 9.3.3.

В том случае, если монтаж стационарной крыши осуществляется после окончания монтажа стенки резервуара, то сечение опорного кольца должно быть проверено на соответствия п. 9.2.4., как для резервуара без стационарной крыши.

8.4.4. Промежуточные ветровые кольца жесткости устанавливаются в тех случаях, когда толщины поясов стенки не обеспечивают устойчивость стенки опорожненного резервуара, а увеличение толщин поясов стенки является технически и экономически нецелесообразным.

Минимальное сечение промежуточных колец жесткости должно определяться по п. 9.2.3.2.3.

8.4.5. Промежуточные формообразующие кольца жесткости устанавливаются на стенках рулонируемых резервуаров с целью обеспечения правильной геометрической формы, особенно в зоне монтажных стыков.

Для резервуаров объемом до 5000 м3 необходимость установки формообразующих колец определяется монтажной организацией по согласованию с Заказчиком и автором проекта КМ.

Для резервуаров объемом свыше 5000 м3 необходимо устанавливать не менее двух формообразующих колец.

Рекомендуемые сечения формообразующих колец указаны в таблице 8.2.

Таблица 8.2

|

Диаметр резервуара, м |

Толщина пояса стенки, мм |

Минимальное сечение кольца |

|

до 30 |

до 10 |

L 100 × 8 |

|

св. 10 |

L 100 × 10 |

|

|

св. 30 до 40 |

до 10 |

L 125 × 8 |

|

св. 10 |

L 125 × 10 |

|

|

св. 40 |

до 10 |

L 140 × 10 |

|

св. 10 |

L 140 × 12 |

В зоне монтажных стыков сечение формообразующих колец может быть увеличено установкой накладок или иным образом, в соответствии с указаниями проекта КМ или ППР.

8.4.6. Кольца жесткости должны иметь неразрезное сечение по всему периметру стенки. Установка элементов колец на отдельных участках, в том числе в зоне монтажных стыков стенки рулонируемых резервуаров, не допускается.

8.4.7. Соединения колец жесткости должны быть стыковыми с полным проплавлением. Допускается соединение колец на накладках. Монтажные стыки колец жесткости должны располагаться на расстоянии не менее 150 мм от вертикальных швов стенки.

8.4.8. Кольца жесткости должны располагаться на расстоянии не менее 150 мм от горизонтальных швов стенки (расстояние от оси горизонтальной полки кольца до оси сварного шва). Прочие требования к установке колец жесткости должны приниматься по п. 8.2.5.

8.4.9. Кольца жесткости, ширина которых в 16 и более раз превышает толщину горизонтального элемента кольца, должны иметь опоры, выполняемые в виде ребер или подкосов. Расстояние между опорами не должно превышать более чем в 20 раз высоту внешней вертикальной полки кольца.

8.4.10. При наличии на резервуаре систем пожарного орошения (устройства охлаждения) кольца жесткости, устанавливаемые на наружной поверхности стенки, должны иметь конструкцию, не препятствующую орошению стенки ниже уровня кольца.

Кольца такой конструкции, которая способна собирать воду, должны быть снабжены сточными отверстиями.

8.5. Стационарные крыши

8.5.1. Общие требования

В настоящем разделе устанавливаются общие требования к конструкциям стационарных крыш и не ограничивается применение других конструкций крыш, известных в практике резервуаростроения и изготовляемых по различным стандартам и нормам, при условии выполнения общих требований настоящего Стандарта.

Конструкции стационарных крыш подразделяются на следующие основные типы:

- бескаркасная коническая крыша, несущая способность которой обеспечивается конической оболочкой настила;

- бескаркасная сферическая крыша, несущая способность которой обеспечивается вальцованными элементами настила, образующими поверхность сферической оболочки;

- каркасная коническая крыша, близкая к поверхности пологого конуса, состоящая из элементов каркаса и настила;

- каркасная купольная крыша, поверхность которой близка к сферической и образуется изогнутыми по радиусу сферической поверхности элементами каркаса и радиальными или иным образом раскроенными листами настила.

Все крыши должны удерживаться лишь по периметру опиранием на стенку резервуара или на опорное кольцо в соответствии с п. 8.4.3.

Минимальная толщина любого элемента крыши должна составлять 3 мм, исключая припуск на коррозию.

8.5.2. Бескаркасная коническая крыша

Бескаркасная коническая крыша представляет собой гладкую коническую оболочку, не подкрепленную радиальными ребрами жесткости.

Геометрические параметры бескаркасной конической крыши должны удовлетворять следующим требованиям:

- максимальный диаметр крыши в плане - 12,5 м;

- минимальный угол наклона образующей крыши к горизонтальной поверхности должен составлять 15 градусов, максимальный угол наклона - 30 градусов.

Номинальная толщина оболочки крыши должна определяться расчетом на устойчивость (п. 9.3.3), и должна быть не менее 4 мм и не более 7 мм (при изготовлении оболочки крыши методом рулонирования). При недостаточной несущей способности гладкая коническая оболочка должна подкрепляться кольцевыми ребрами жесткости (шпангоутами), устанавливаемыми с наружной стороны крыши.

Оболочка крыши должна изготавливаться в виде рулонируемого полотнища (из одной или нескольких частей). Допускается изготовление полотнища крыши на монтаже, при этом толщина оболочки крыши может быть увеличена до 10 мм.

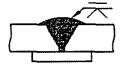

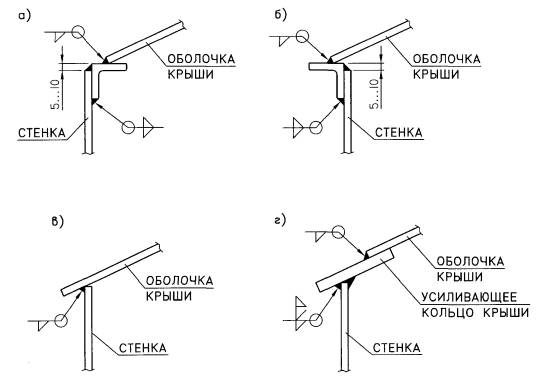

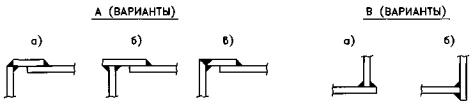

Узел соединения крыши со стенкой может выполняться по одному из вариантов, показанных на рис. 8.2. При опирании крыши на кольцевой уголок, его минимальный размер должен быть 63 × 5 мм.

8.5.3. Бескаркасная сферическая крыша

Бескаркасная сферическая крыша представляет собой пологую сферическую оболочку.

Радиус кривизны крыши должен находиться в пределах от 0,8 D до 1,2 D, где D - внутренний диаметр стенки резервуара. Рекомендуемым диапазоном применения бескаркасных сферических крыш являются резервуары объемом до 5000 м3 с диаметром не более 25 м, эксплуатируемые с внутренним давлением до 6,0 кПа.

Номинальная толщина оболочки крыши определяется расчетами на прочность и устойчивость, но должна быть не менее 4 мм.

Поверхность сферической крыши может быть выполнена из формообразованных лепестков двоякой кривизны (вальцованных в меридиональном и кольцевом направлении) или цилиндрических лепестков, вальцованных только в меридиональном направлении, при этом отклонение поверхности цилиндрического лепестка от гладкой сферической поверхности (в кольцевом направлении) не должно превышать трех толщин оболочки.

Соединение лепестков между собой должно выполняться двусторонними стыковыми или нахлесточными соединениями.

Рис. 8.2. Соединение бескаркасных конических или сферических крыш со стенкой

Узел соединения крыши со стенкой может выполняться по одному из вариантов, показанных на рис. 8.2.

8.5.4. Каркасная коническая крыша

Применение каркасных конических крыш рекомендуется для резервуаров диаметром свыше 10 м до 25 м.

Угол наклона образующей крыши к горизонтальной поверхности должен находиться в пределах от 4,76 градуса (уклон 1:12) до 9,46 градуса (уклон 1:6). Номинальная толщина настила должна составлять не менее 4 мм.

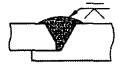

Крепление настила крыши к верху стенки должно осуществляться, как правило, в соответствии с рис. 8.3 в, через кольцевой уголок жесткости с минимальным размером 63 × 5 мм.

Площадь поперечного сечения узла сопряжения крыши со стенкой (с учетом участвующих в работе площадей поперечных сечений стенки и настила) должна обеспечивать восприятие растягивающих или сжимающих усилий от внутреннего давления или внешней нагрузки на крышу.

Рис. 8.3. Соединение каркасных конических или купольных крыш со стенкой

При выполнении крыши во взрывозащищенном исполнении должны соблюдаться следующие требования:

- приварка настила должна выполняться в соответствии с п. 8.1.8;

- площадь поперечного сечения узла сопряжения крыши со стенкой должна определяться в соответствии с требованиями раздела 9.3.5.

Каркасные конические крыши могут изготовляться в виде щитов, состоящих из соединенных между собой элементов каркаса и настила или раздельно - из элементов каркаса и настила, не приваренного к каркасу. В последнем случае настил может выполняться из отдельных листов, крупногабаритных карт или рулонируемых полотнищ, а два диаметрально-противоположных элемента каркаса должны быть раскреплены в плане диагональными связями.

8.5.5. Каркасная купольная крыша

Купольная крыша представляет собой радиально-кольцевую каркасную систему, образующую поверхность сферической оболочки.

Купольные крыши рекомендуются для резервуаров объемом свыше 5000 м3 диаметром от 25 м до 50 м.

Купольные крыши должны отвечать следующим требованиям:

- радиус кривизны сферической поверхности крыши должен быть в пределах от 0,8 D до 1,5 D, где D - диаметр резервуара;

- номинальная толщина настила должна составлять не менее 5 мм, включая припуск на коррозию.

Каркасные купольные крыши могут изготавливаться в виде щитов, состоящих из соединенных между собой элементов каркаса и настила или раздельно из элементов каркаса и настила, не приваренного к каркасу. В последнем случае настил может выполняться из отдельных листов или крупногабаритных карт, а каркас должен иметь не менее четырех связевых блоков, расположенных в плане ортогонально.

Опирание крыши на стенку резервуара рекомендуется выполнять с устройством опорного кольца по рис. 8.3 г.

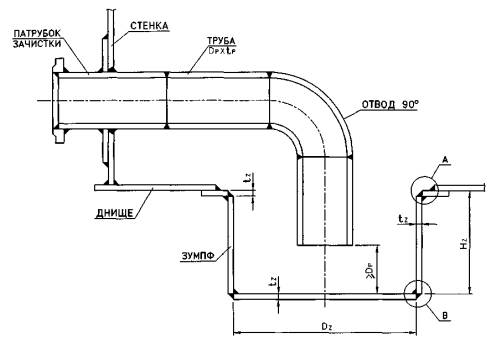

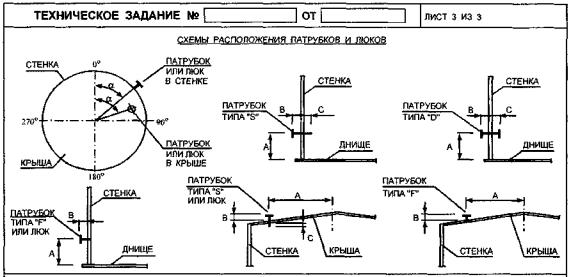

8.6. Патрубки и люки в стенке резервуара (врезки в стенку)

Установка патрубков и люков в стенке, с учетом конструктивных решений, мест расположения, применяемых материалов и прочих требований настоящего Стандарта, не должна снижать показатели прочности, герметичности, надежности и долговечности резервуара.

Для изготовления патрубков и люков должны использоваться бесшовные или прямошовные трубы и изготовленные из вальцованного листа обечайки.

Продольные швы обечаек, изготовленных из вальцованного листа, должны быть проконтролированы методом радиографирования в объеме 100 %. Для резервуаров 4 класса опасности радиографию допускается не проводить.

При выполнении приварки трубы или обечайки к стенке резервуара должно быть обеспечено полное проплавление стенки.

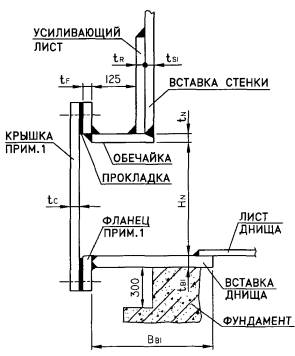

8.6.1. Усиления стенки в местах врезок

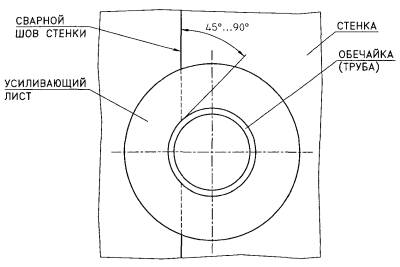

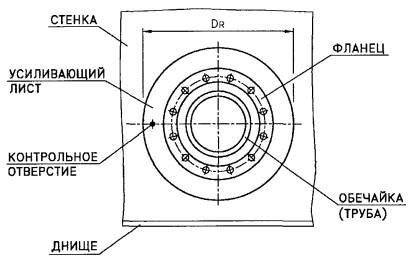

Отверстия в стенке для установки патрубков и люков должны быть усилены листовыми накладками (усиливающими листами), располагаемыми по периметру отверстия. Допускается установка патрубков условным проходом до 65 мм включительно в стенке толщиной не менее 6 мм без усиливающих листов.

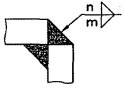

Наружный диаметр DR усиливающего листа должен находиться в пределах 1,8 D0 ≤ DR ≤ 2,2 D0, где D0 - диаметр отверстия в стенке.

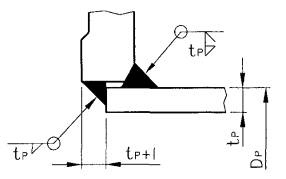

Толщина усиливающего листа должна быть не менее толщины соответствующего листа стенки, исключая припуск на коррозию, и не должна превышать толщину листа стенки более чем на 5 мм. Кромки усиливающего листа толщиной, превышающей толщину листа стенки, должны быть скруглены или обработаны в соответствии с рис. 8.4. Рекомендуется толщину усиливающего листа принимать равной толщине стенки.

Площадь поперечного сечения усиливающего листа, измеряемая по вертикальной оси отверстия, должна быть не менее, чем произведение вертикального размера отверстия в стенке на толщину листа стенки без припуска на коррозию.

Усиливающий лист должен иметь контрольное отверстие с резьбой М6...M10, открытое в атмосферу и расположенное примерно на горизонтальной оси патрубка или люка или в его нижней части.

Катет (K1) углового шва крепления усиливающего листа к обечайке (трубе) патрубка или люка должен назначаться в соответствии с таблицей 8.3.

Таблица 8.3

|

Параметры |

Размеры, мм |

|||||||

|

Толщина листа стенки, t |

5 |

6 |

7 |

8...10 |

11...15 |

16...22 |

23...32 |

33...40 |

|

Катет углового шва, K1 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

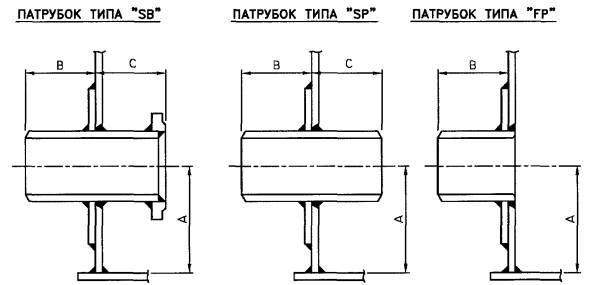

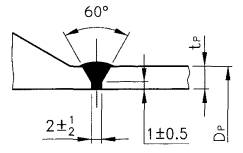

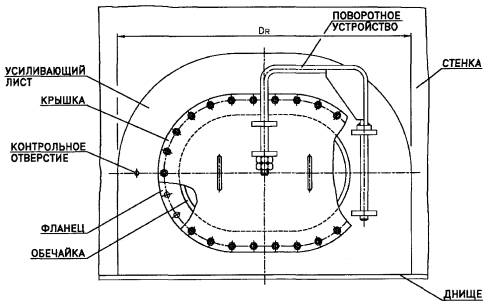

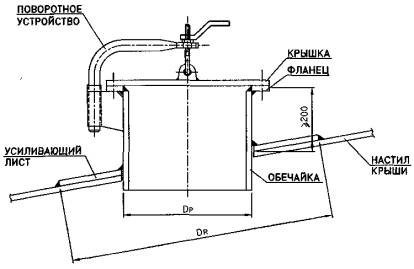

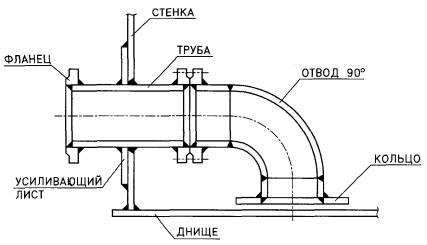

СОЕДИНЕНИЕ ОБЕЧАЙКИ (ТРУБЫ) СО СТЕНКОЙ И С УСИЛИВАЮЩИМ ЛИСТОМ

СОЕДИНЕНИЕ УСИЛИВАЮЩЕГО ЛИСТА СО СТЕНКОЙ

СОЕДИНЕНИЕ УСИЛИВАЮЩЕГО ЛИСТА С ДНИЩЕМ

Рис. 8.4. Детали патрубков и люков-лазов в стенке

Катет (К2) углового шва крепления усиливающего листа к стенке резервуара должен быть равен толщине более тонкой детали в соединении, но не более 38 мм.

Для усиливающего листа, доходящего до днища резервуара, катет (К3) углового шва крепления усиливающего листа к днищу должен быть равен наименьшей толщине свариваемых элементов, но не более 12 мм.

Усиление стенки может выполняться установкой усиленной вставки (листа стенки увеличенной толщины, определяемой соответствующим расчетом). Толщина вставки не должна превышать 60 мм.

8.6.2. Ограничения на расположение врезок в стенке

В одном листе стенки могут располагаться не более четырех врезок с условным проходом более 300 мм. При большем количестве врезок указанный лист стенки должен быть термообработан в соответствии с п. 18.5.

Расстояния от привариваемых к стенке резервуара деталей патрубков или люков (труб, обечаек, усиливающих листов) до оси горизонтальных швов стенки или до днища резервуара (кроме варианта конструктивного исполнения усиливающего листа, доходящего до днища) должны быть не менее 100 мм, а до оси вертикальных швов стенки - не менее 250 мм.

Расстояния между привариваемыми к стенке резервуара деталями смежных патрубков и люков (трубами, обечайками, усиливающими листами) должны быть не менее 250 мм.

Допускается установка патрубков и люков с пересечением сварных швов стенки (горизонтальных и вертикальных) в соответствии с рис. 8.5, при этом пересекаемый шов должен быть подвергнут радиографическому контролю на длине не менее трех диаметров отверстия в стенке симметрично относительно вертикальной или горизонтальной оси патрубка или люка.

ПЕРЕСЕЧЕНИЕ ШВОМ ОБЕЧАЙКИ (ТРУБЫ)

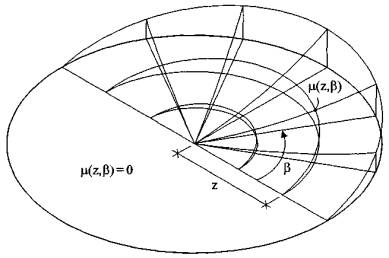

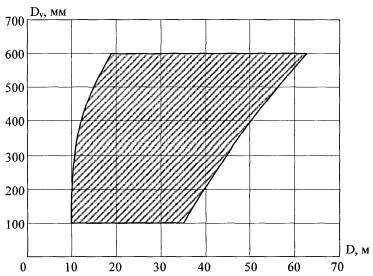

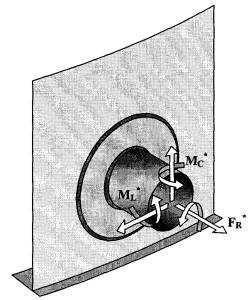

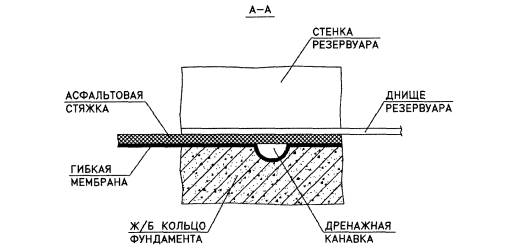

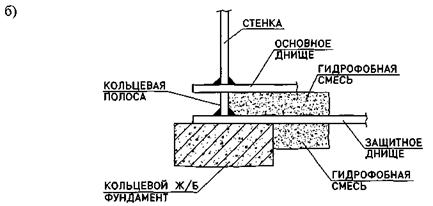

ПЕРЕСЕЧЕНИЕ ШВОМ ОБЕЧАЙКИ (ТРУБЫ)