ГОСТ 809-71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШУРУПЫ ПУТЕВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ШУРУПЫ ПУТЕВЫЕ Технические условия Track wood screws. Specifications |

ГОСТ |

Дата введения 01.01.72

Настоящий стандарт распространяется на путевые шурупы класса точности С, применяемые в конструкциях рельсовых скреплений, соединений и пересечений железнодорожного пути.

Требования пп. 1.1, 2.1, 2.3, 2.5, 3.1, 4.1-4.6 и 5.1 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

(Измененная редакция, Изм. № 3, 4).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

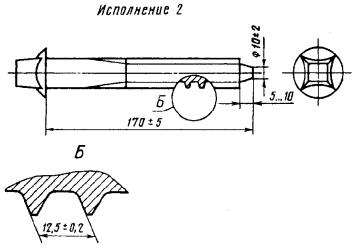

1.1. Конструкция и размеры путевых шурупов должны соответствовать указанным на чертеже.

* Размеры для справок.

** С учетом облоя до 2 мм на сторону.

Исполнение 3

(применяется с пластмассовым дюбелем)

Пример условного обозначения путевого шурупа исполнения 1 без покрытия:

Шуруп путевой 1.24 ´ 170 ГОСТ 809- 71

То же, исполнения 3:

Шуруп путевой 3.24 ´ 170 ГОСТ 809-71

То же, с цинковым покрытием с хроматированием толщиной 15 мкм:

Шуруп путевой 3.24 ´ 170.0115 ГОСТ 809-71

То же, исполнения 2 с головкой, выполненной по варианту:

Шуруп путевой 2В.24 ´ 170.0115 ГОСТ 809-71.

(Измененная редакция, Изм. № 1, 5).

1.2. По согласованию между потребителем и изготовителем допускается изготовление шурупов с измененным размером длины в пределах от 140 до 200 мм.

При этом длина шурупа исполнения 1 должна назначаться кратной 10 мм, а шурупа исполнения 2 - кратной 5 мм.

Изменение длины шурупа может осуществляться как за счет изменения цилиндрической части, так и за счет изменения резьбовой части.

Увеличение длины шурупа исполнения 2 может осуществляться только за счет увеличения длины резьбовой части.

1.3. Вариант исполнения головки шурупа устанавливается по согласованию между потребителем и изготовителем.

Вариант исполнения конца шурупа устанавливает предприятие-изготовитель.

1.2, 1.3. (Измененная редакция, Изм. № 2).

1.4. Масса шурупа равна 0,560 кг (справочная).

Примечание. Изменение массы шурупа при изменении его длины на 10 мм составляет:

0,036 кг - за счет изменения цилиндрической части;

0,020 кг - за счет изменения резьбовой части.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шурупы должны изготовляться в соответствии с требованиями настоящего стандарта.

2.2. Шурупы должны изготовляться из стали марок Ст3 по ГОСТ 380, Ст20 по ГОСТ 1050, Ст10кп и Ст20кп по ГОСТ 10702.

(Измененная редакция, Изм. № 5).

2.3. Для районов Крайнего Севера изготовлять шурупы из кипящих марок стали не допускается.

(Измененная редакция, Изм. № 1).

2.4. Шурупы должны изготовляться без покрытия. По требованию потребителя шурупы исполнений 2 и 3 должны иметь цинковое с хроматированием покрытие толщиной 9-18 мкм.

Требования к покрытию - по ГОСТ 9.301.

(Измененная редакция, Изм. № 3, 5).

2.5. На поверхности шурупов не допускаются:

а) трещины, расслоения и пережженные места,

риски и раковины глубиной более 0,5 мм для шурупов исполнения 1 и глубиной более 0,3 мм для шурупов исполнения 2,

притупление ребер квадратной части головки, выводящее размеры диагонали квадрата за предельное значение,

изогнутость стержня более 1 мм для шурупов исполнения 1 и более 0,5 мм для шурупов исполнения 2,

смещение оси головки относительно оси стержня более 1 мм,

лунка на конце стержня для шурупов исполнения 1 глубиной более 10 мм,

швы от разъема матриц высотой более 0,5 мм и ступеньки более 0,3 мм от смещения матриц,

б) заусенцы, забоины и вмятины более 1 мм на поверхности резьбы шурупов исполнения 1,

заусенцы, забоины, вмятины и наплывы металла более 0,5 мм на поверхности резьбы шурупов исполнения 2,

рванины и выкрашивания ниток резьбы, если они по глубине выходят за предельные отклонения наружного диаметра резьбы и если общая протяженность рванин и выкрашиваний по длине превышает половину витка.

2.6. Браковочными дефектами не являются:

а) наличие плены на поверхности головки, получающейся при заштамповке заусенцев, а также незначительные заусенцы в результате безоблойной штамповки величиной до 0,5 мм.

б) уменьшение высоты профиля резьбы на двух нитках от конца стержня;

в) скругление вершин резьбы.

2.5, 2.6. (Измененная редакция, Изм. № 1, 3).

2.7. По требованию потребителя шурупы должны быть подвергнуты испытанию на изгиб в холодном состоянии и выдерживать загиб на угол 45° (внешний) без признаков надрывов и трещин.

(Введен дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 17769 для изделий класса точности С.

(Измененная редакция, Изм. № 3).

3.2. (Исключен, Изм. № 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Внешний вид шурупов проверяется визуально, без применения увеличительных приборов.

Шероховатость поверхности должна проверяться путем сравнения с эталонными образцами.

4.2. Проверка размеров шурупов должна проводиться предельными калибрами и шаблонами либо универсальным измерительным инструментом.

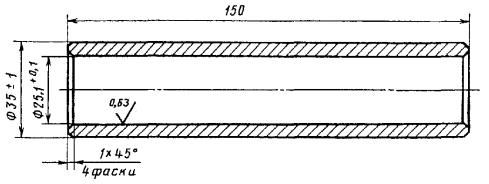

Кривизну шурупа проверяют при помощи калибра (см. приложение).

(Измененная редакция, Изм. № 1).

4.3. Размер диагонали квадрата головки должен контролироваться на расстоянии 5 мм от торца.

4.4. Толщину слоя покрытия проверяют на головках шурупов. Методы проверки качества и толщины покрытия - по ГОСТ 9.302.

(Измененная редакция, Изм. № 1).

4.5. Шероховатость резьбы должна проверяться на боковых поверхностях профиля.

4.7. (Исключен, Изм. № 3).

4.8. Испытание шурупов на изгиб должно проводиться в тисках или в специальном приспособлении с закругленными губками, радиус которых должен быть равен диаметру стержня шурупа.

Шурупы изгибают в месте перехода полной резьбы к сбегу.

Примечание. Появляющееся при изгибе отслаивание незначительных плен не является браковочным признаком.

(Измененная редакция, Изм. № 3).

5. МАРКИРОВКА И УПАКОВКА

Размеры знаков маркировки, не менее: высота - 8 мм, толщина - 1 мм, выпуклость - 0,5 мм.

(Измененная редакция, Изм. № 1, 5).

5.2. Упаковка шурупов и маркировка тары - по ГОСТ 18160.

Допускается транспортировать шурупы без упаковки.

ПРИЛОЖЕНИЕ

Рекомендуемое

Калибр для проверки кривизны шурупов

Материал калибра: сталь марки ХВГ по ГОСТ 5950 или У10 по ГОСТ 1435.

Твердость HRC 58...62.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР, Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.01.71 № 77

Изменение № 5 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 14 от 12.11.98)

За принятие изменения проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 809-41

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 10702-78 |

|

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 19.12.91 № 2003

6. ИЗДАНИЕ (октябрь 2002 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в апреле 1980 г., феврале 1984 г., июне 1990 г., декабре 1991 г., марте 1999 г. (ИУС 5-80, 6-84, 10-90, 4-92, 5-99)

СОДЕРЖАНИЕ