|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ БЕЗНАПОРНЫЕ

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-0-2009 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон» (ЗАО «ВНИИжелезобетон», Россия, г. Москва) при участии «Института БелНИИС» (Беларусь, г. Минск)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (протокол от 8 декабря 2011 г. № 39)

За принятие проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование государственного управления строительством |

|

Армения |

AM |

Министерство градостроительства |

|

Беларусь |

BY |

Министерство архитектуры и строительства |

|

Казахстан |

KZ |

Казстройкомитет |

|

Киргизия |

KG |

Государственное Агентство по архитектуре и строительству при Правительстве |

|

Молдова |

MD |

Агентство строительства и развития территорий |

|

Россия |

RU |

Департамент архитектуры, строительства и градостроительной политики Минрегионразвития России |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве Республики Таджикистан |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Министерство строительства, архитектуры и жилищно-коммунального хозяйства |

(Поправка).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 мая 2012 г. № 76-ст межгосударственный стандарт ГОСТ 6482-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2013 г.

5 ВЗАМЕН ГОСТ 6482-88

6 ПЕРЕИЗДАНИЕ. Январь 2013 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

ГОСТ 6482-2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ БЕЗНАПОРНЫЕ

Технические условия

Reinforced concrete nonpressure pipes. Specifications

Дата введения - 2013-01-01

1 Область применения

Настоящий стандарт распространяется на трубы железобетонные безнапорные (далее - трубы), предназначенные для прокладки подземных трубопроводов, транспортирующих самотеком бытовые, производственные и атмосферные сточные воды, в том числе при наличии агрессивного воздействия сточных вод.

Требования настоящего стандарта не распространяются на водопропускные трубы, укладываемые под насыпями автомобильных и железных дорог, а также трубы для микротоннелирования.

(Измененная редакция, Изм. № 1).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

________

* На территории Российской Федерации действует ГОСТ Р 12.1.019-2009

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 8829-94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости трещиностойкости

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.0-78 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625-83 Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22733-2016 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23009-2016 Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24547-81 Звенья железобетонные водопропускных труб под насыпи автомобильных и железных дорог. Общие технические условия.

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. № 1).

3 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1 вибропрессование: Прогрессивный высокопроизводительный способ изготовления труб из жестких бетонных смесей с использованием немедленной распалубки, характеризующийся пониженной энергоемкостью и металлоемкостью и обеспечивающий получение изделий с высокими физико-механическими характеристиками.

3.2 диаметр условного прохода трубы di: Геометрический параметр поперечного сечения трубы, равный диаметру условного круглого прохода (без учета допускаемых отклонений), по которому проводят гидравлический расчет трубопровода.

3.3 лоток: Нижняя часть трубы в рабочем положении, расположенная симметрично относительно вертикального диаметра.

3.4 радиальное прессование: Высокопроизводительный способ изготовления труб из жестких бетонных смесей с использованием немедленной распалубки, характеризующийся пониженной энергоемкостью и металлоемкостью.

3.5 полезная длина трубы l: Длина трубы, фактически учитываемая при проектировании и монтаже трубопроводов.

3.6 стыковые поверхности: Поверхности концевых участков труб, взаимно сопрягаемые при монтаже трубопроводов.

3.7 трубы раструбные: Трубы, имеющие на одном конце раструб, а на другом конце втулочную часть, входящую в раструб при монтаже трубопровода.

3.8 трубы безнапорные: Трубы, предназначенные для сооружения трубопроводов, по которым транспортируют жидкости самотеком, неполным сечением (до 0,95 внутреннего диаметра трубы).

3.9 трубы с подошвой: Трубы, имеющие в рабочем положении снизу плоскую или другого очертания опорную поверхность.

3.10 трубы фальцевые: Трубы, имеющие по торцам взаимно сопрягаемые поверхности в пределах толщины стенки трубы.

3.11 шелыга: Верхняя часть трубы в рабочем положении, расположенная симметрично относительно вертикального диаметра.

4 Технические требования

4.1 Классификация, основные параметры и размеры

4.1.1 Трубы, имеющие цилиндрическую форму пропускного отверстия, в зависимости от наружной геометрической формы и вида соединения подразделяют на следующие типы:

Т - железобетонные цилиндрические раструбные со стыковыми соединениями, уплотняемыми герметиками или другими материалами;

ТП - то же с подошвой;

ТБ и ТС - цилиндрические раструбные с упорным буртиком или ступенчатой поверхностью втулочного конца трубы и стыковыми соединениями, уплотняемыми резиновыми кольцами или другими эластомерными материалами;

ТБП и ТСП - то же с подошвой;

ТФ - цилиндрические фальцевые со стыковыми соединениями, уплотняемыми герметиками или другими материалами;

ТФП - то же с подошвой.

Допускаются другие типы труб, например, с овалоидальным или эллиптическим отверстием, нормируемые техническими условиями или стандартами организаций и изготавливаемые по соответствующим чертежам, утвержденным в установленном порядке.

4.1.2 Трубы по несущей способности подразделяют на пять групп:

1 - при расчетной высоте засыпки грунтом до верха основной цилиндрической части трубы не более 2 м;

2 - » » » » » » » » » » » » » 4 м;

3 - » » » » » » » » » » » » » 6 м;

4 - » » » » » » » » » » » » » 8 м;

5 - » » » » » » » » » » » » » 10 м.

4.1.3 Геометрические размеры, форма и размеры стыкового соединения, показатели расхода бетона и стали должны соответствовать указанным в рабочих чертежах. Внешний вид и форма труб всех типов приведены в приложении А.

4.1.4 Диаметр условного прохода труб di должен быть 300; 400; 500; 600; 800; 1000; 1200; 1400; 1600; 1800; 2000; 2200; 2400 и 3000 мм.

При технико-экономическом обосновании трубы могут иметь другой диаметр условного прохода, например: 250; 700; 900; 1250; 1500; 2500; 2600; 2700 и 2800 мм.

(Измененная редакция, Изм. № 1).

4.1.5 Геометрические параметры труб должны соответствовать указанным в рабочих чертежах. Рекомендуемые основные размеры труб приведены в приложении Б.

4.1.6 Полезная длина труб l должна быть кратной 500 мм и быть не менее 1,5 м для труб диаметром 300 мм; 2,0 м - для труб диаметром 400 - 500; 2,5 м - для труб диаметром 600 - 2400 мм; длина труб диаметром более 2,4 м определяется по согласованию с предприятием-изготовителем и потребителем.

4.1.7 Марки труб обозначают в соответствии с требованиями ГОСТ 23009.

Марка трубы состоит из буквенно-цифровых групп (далее группы), которые разделяются дефисом.

В первой группе приводят обозначение типа трубы, диаметр ее условного прохода di в сантиметрах и полезную длину l в дециметрах.

Во второй группе указывают группу по несущей способности, обозначаемую арабскими цифрами.

В третьей группе при необходимости приводят следующие дополнительные характеристики труб:

- стойкость к воздействию агрессивной среды, характеризуемую показателями проницаемости бетона, обозначаемыми следующими прописными буквами: Н - нормальная, П - пониженная, О - особо низкая; и вид агрессии: Щ - щелочная, К - кислотная, X - хлориды, С - сульфаты;

- показатель стойкости внутреннего защитного покрытия, обозначаемый следующими строчными буквами: к - кислотостойкое, щ - щелочестойкое, х - химически стойкое.

Пример условного обозначения (марки) трубы при заказе

трубы железобетонной цилиндрической раструбной с упорным буртиком и со стыковым соединением, уплотняемым резиновым кольцом или другим эластичным материалом, диаметром 800 мм, полезной длиной 2,5 м, третьей группы по несущей способности, изготовленной из бетона пониженной проницаемости:

ТБ 80.25-3-П ГОСТ 6482-2011

4.2 Технологические и конструктивно-эксплуатационные требования

4.2.1 Трубы, предназначенные для эксплуатации в условиях действия агрессивной среды, должны удовлетворять дополнительным требованиям, установленным в проектной документации с учетом рекомендаций [1] и [2].

4.2.2 Трубы могут применяться на территориях со средней температурой наружного воздуха наиболее холодной пятидневки - не ниже минус 40 °C с обеспеченностью 0,92*.

________

* На территории Российской Федерации действуют СП 131.13330.2012 «СНиП 23-01-99*. Строительная климатология».

(Измененная редакция, Изм. № 1).

4.2.3 Не допускается применение труб в районах вечной мерзлоты и на территориях с сейсмичностью более 8 баллов по [4].

4.2.4 На территориях с сейсмичностью 7 и 8 баллов могут применяться только трубы, стыкуемые с использованием резиновых уплотнительных колец.

4.2.5 При укладке труб в просадочных и сильнопросадочных, а также пучинистых грунтах групп III - V (по классификации [5]) необходимо в проектах трубопроводов предусматривать специальные инженерные мероприятия, исключающие воздействие таких грунтов на трубы.

4.2.6 Трубы следует изготавливать в соответствии с требованиями настоящего стандарта по технологической документации и рабочим чертежам, утвержденным в установленном порядке.

4.2.7 Трубы рекомендуется изготавливать высокопроизводительными способами вибропрессования и радиального прессования.

Допускается применение труб, изготовленных методом уплотнения вибрированием и центрифугированием, при технико-экономическом обосновании и согласовании с потребителем.

4.2.8 Прочностные характеристики труб должны обеспечивать их эксплуатацию при расчетной высоте засыпки грунтом в следующих условиях:

- основание под трубой - грунтовое плоское для труб без подошвы диаметрами условного прохода di до 500 мм включительно и труб с подошвой всех диаметров или грунтовое профилированное с углом охвата 90° - для труб без подошвы dу более 500 мм;

- засыпка грунтом плотностью 1,8 т/м3 с нормальным уплотнением Купл = 0,85 ÷ 0,92 по ГОСТ 22733 для труб без подошвы диаметром условного прохода di до 800 мм включительно и труб с подошвой всех диаметров или повышенным уплотнением Купл ³ 0,93 - для труб без подошвы di более 800 мм;

- временная нагрузка на поверхности земли от подвижных транспортных средств класса НК-100 (Н14) по [6], в т.ч. при совмещении дороги с трамвайными путями.

4.2.9 Трубы должны соответствовать требованиям расчета по предельным состояниям первой и второй групп. Расчет труб следует выполнять в соответствии с [7].

4.2.10 При проведении расчетов труб значения нагрузок от грунта рекомендуется определять в соответствии с методикой [8].

4.2.11 В проекте трубопровода с использованием труб, изготовленных в соответствии с требованиями настоящего стандарта, должны быть указания по использованию фасонных элементов (отводов, конических переходников, фитингов).

Для труб диаметром 250 - 1000 мм рекомендуется использовать детали по номенклатуре согласно требованиям [8]. Для труб других диаметров фасонные детали должны отвечать требованиям рабочих чертежей, утвержденных в установленном порядке.

(Измененная редакция, Изм. № 1).

4.2.12 Необходимость установки в трубах закладных монтажных изделий для защиты от электрокоррозии определяется проектной документацией трубопровода.

4.2.13 Трубы должны быть прочными и трещиностойкими и при испытаниях их нагружением выдерживать контрольные нагрузки, определенные в соответствии с требованиями ГОСТ 8829 и указываемые в рабочих чертежах труб.

4.2.12, 4.2.13 (Новая редакция, Изм. № 1).

4.2.14 Качество труб по показателям водонепроницаемости следует устанавливать по результатам испытаний на действие внутреннего гидростатического давления, равного 0,05 МПа.

4.2.15 Расчетный срок эксплуатации труб - не менее 50 лет.

4.3 Требования к бетону

4.3.1 Для изготовления труб следует применять тяжелые и мелкозернистые бетоны по ГОСТ 26633 классов по прочности на сжатие не ниже В30.

4.3.2 Качество материалов, применяемых для приготовления бетона, должно обеспечивать выполнение технических требований, установленных настоящим стандартом, и соответствовать требованиям:

- цемент - ГОСТ 10178;

- заполнители - ГОСТ 8267 и ГОСТ 8736 (наибольшая крупность зерен крупного заполнителя 10 мм);

- вода - ГОСТ 23732.

Применение крупного заполнителя с процентным содержанием зерен пластинчатой и игольчатой формы свыше 25 % допускается при положительных результатах испытаний труб на водонепроницаемость, прочность и трещиностойкость.

4.3.3 Отпускная прочность бетона должна быть не менее 70 % проектной в теплый и 90 % - в холодный периоды года.

За холодный период года принимают период, характеризующийся среднемесячной температурой наружного воздуха 0 °C и ниже по СП*.

_________

* На территории Российской Федерации действуют СП 131.13330.2012 «СНиП 23-01-99*. Строительная климатология».

(Измененная редакция, Изм. № 1).

4.3.4 Фактическая прочность бетона (отпускная и в проектном возрасте) должна соответствовать требуемой по ГОСТ 18105 в зависимости от нормируемой прочности бетона и показателя достигнутой однородности прочности бетона.

4.3.5 Водонепроницаемость бетона должна соответствовать марке бетона по водонепроницаемости, установленной проектной документацией на конкретное сооружение, указываться в заказе на изготовление и быть не ниже марки W6 для труб, изготавливаемых методом вибропрессования, и не ниже W4 - для труб, изготавливаемых по другим технологиям.

4.3.6 Морозостойкость бетона должна соответствовать марке бетона по морозостойкости, установленной проектной документацией конкретного сооружения, и указываться в заказе на изготовление труб.

4.3.7 Водопоглощение бетона труб не должно превышать 6 % по массе.

4.4 Требования к арматурным сталям и изделиям

4.4.1 Армирование труб осуществляется в соответствии с рабочими чертежами труб, утвержденными в установленном порядке.

Для армирования труб используется ненапряженная стальная арматура. Расчет армирования проводится согласно [7].

(Измененная редакция, Изм. № 1).

4.4.2 Трубы армируются сварными спиральными каркасами: одинарным цилиндрическим или эллиптическим, или двойным цилиндрическим.

В трубах типов ТС и ТСП диаметром условного прохода di = 2000 мм и более, армированных двойными каркасами, во втулочной части раструба и шелыги допускается дополнительное армирование локальными дугообразными сетками.

4.4.3 Сварные арматурные и закладные изделия должны соответствовать требованиям ГОСТ 10922 и ГОСТ 14098.

Допускается изготовление двухзаходной спирали при условии обеспечения замкнутого витка на концах каркаса.

Спиральную и продольную арматуру цилиндрических и эллиптических каркасов следует сваривать между собой в каждом пересечении или через одно пересечение при обязательном шахматном расположении сварных соединений.

4.4.4 Форма и размеры арматурных и закладных изделий должны соответствовать указанным в рабочих чертежах.

4.4.5 Для каркасов труб следует применять арматурные стальные стержни классов А240 (AI) и А400 (AIII) по ГОСТ 5781 (в качестве продольной распределительной арматуры) и арматурную проволоку классов B-I и Bp-I по ГОСТ 6727 и А500 и В500 по [18] (для спирали).

(Измененная редакция, Изм. № 1).

4.4.6 Для изготовления закладных изделий для защиты труб от электрокоррозии следует применять арматурные стали и прокат в соответствии с действующими нормативными документами и технической документацией.

4.4.7 Отклонения от номинального диаметра каркаса не должны превышать:

±5 мм - для труб диаметром до 1000 мм включительно;

±8 мм - » » » св. 1000 мм.

4.4.8 Отклонения от номинальной длины каркаса и шага спиральной арматуры не должны превышать ±5 мм. Отклонения по числу шагов спиральной арматуры не должны превышать ±1.

(Измененная редакция, Изм. № 1).

4.5 Требования к стыковому соединению труб и материалам, применяемым для их герметизации

4.5.1 Конструкция стыкового соединения должна обеспечивать его герметичность и неразъемность в процессе эксплуатации.

4.5.2 Для герметизации стыковых соединений труб применяют уплотнительные кольца из эластомерных материалов, например, резины круглого или трапециевидного сечения, герметики и другие материалы, соответствующих требованиям действующих на них нормативных документов.

4.5.3 Минимальный номинальный размер зазора между стыковыми поверхностями труб должен быть не менее 12 мм для труб диаметром 300 - 800 мм; 14 мм - для труб диаметром 1000 - 1500 мм; 16 мм - для труб диаметром 1600 - 2000 мм; 18 мм - для труб диаметром 2200 - 2400 мм и 24 мм - для труб диаметром 3000 мм.

4.5.4 Номинальный диаметр (толщина) уплотнительных колец должен быть таким, чтобы после монтажа труб (с учетом допускаемых отклонений размеров стыкуемых поверхностей раструба и втулки) обеспечивалось сжатие уплотнительной манжеты круглого сечения от 25 % до 45 % номинального диаметра, а манжеты специального сечения от - 25 % до 50 % ее толщины.

Удлинение уплотнительного кольца при натяжении (после установки) должно составлять от 5 % до 10 %. Твердость материала уплотнительных манжет по Шору должна быть от 40 до 50 единиц.

4.5.5 Стыковое соединение труб должно обеспечивать поворот трубопровода на угол не менее 1° 30'.

4.5.6 (Исключен, Изм. № 1).

4.6 Дополнительные требования к трубам, предназначенным для эксплуатации в агрессивной среде

4.6.1 Комплектующие уплотнительные материалы для труб, предназначенных для эксплуатации в условиях воздействия агрессивной и биологически активной среды, должны соответствовать дополнительным требованиям, установленным в проектной документации в соответствии с ГОСТ 31384.

(Измененная редакция, Изм. № 1).

4.6.2 Трубы, применяемые в канализационных коллекторах с сильно агрессивной средой, должны иметь внутреннее защитное покрытие, вид и технические характеристики которого должны соответствовать установленным в рабочих чертежах или проектной документации и указанным в заказе на изготовление труб.

4.6.3 В трубах по 4.6.2, применяемых в канализационных коллекторах, транспортирующих сильноагрессивные жидкости, а также при наличии в них средне- и сильноагрессивной газовой среды, используемый в качестве внутреннего защитного покрытия материал в виде полимерных чехлов должен обладать химической стойкостью не ниже, чем у полиэтилена (PE) по ГОСТ 16338 или полипропилена (PP) по ГОСТ 26996 и иметь толщину листа от 3 мм и более.

Для надежного механического закрепления чехлов в бетоне лист должен иметь дискретные (точечные) анкерующие элементы высотой 10 - 15 мм, расположенные в шахматном порядке в количестве не менее 300 и не более 500 шт. на 1 м2 поверхности покрытия, и отвечать требованиям технических условий* на полимерные листы, действующих на территории государства, принявшего настоящий стандарт.

__________

* В Российской Федерации полимерные листы выпускают, например, по ТУ 2246-003-56910145-2014 «Листы анкерные V-GRIP, T-GRIP».

(Введен дополнительно, Изм. № 1).

4.7 Требования к точности изготовления труб

4.7.1 Значения фактических отклонений геометрических размеров труб не должны превышать предельных отклонений, указанных в таблице 1.

4.7.2 Отклонения от прямолинейности профиля продольного сечения трубы (измеряемое по образующей цилиндрической части) не должно превышать:

3 мм - при полезной длине трубы до 2,5 м;

5 мм - » » » свыше 2,5 м.

Таблица 1 - Отклонения геометрических размеров труб

В миллиметрах

|

Предельные отклонения от номинальных размеров труб |

||||||||

|

всех типов |

типов Т, ТП |

типов ТБ, ТБП, ТС и ТСП |

||||||

|

Внутренний диаметр di |

Толщина стенки t |

Полезная длина l |

Глубина раструба l2 |

Диаметр конусной части фальцев d1 |

Глубина фальцев l2 |

Наружный диаметр втулочного конца, внутренний диаметр раструба d1, d2 |

Наружный диаметр втулочного конца и буртика, внутренний диаметр раструба d1, d2 |

|

|

300 |

±3 |

±3 |

+10 -5 |

±3 |

- |

- |

±3 |

- |

|

400 |

±4 |

±4 |

±4 |

±2 |

±2 |

±4 |

±2 |

|

|

500 |

||||||||

|

600 |

||||||||

|

800 |

±5 |

±5 |

±5 |

±5 |

||||

|

1000 |

||||||||

|

1200 |

±6 |

-5 +6 |

+20 -10 |

+10 -5 |

±3 |

±6 |

±3 |

|

|

1400 |

||||||||

|

1500 |

||||||||

|

1600 |

||||||||

|

1800 |

±8 |

-6 +8 |

±4 |

±8 |

||||

|

2000 |

||||||||

|

2200 |

||||||||

|

2400 |

||||||||

|

3000 |

±10 |

-7 +10 |

+12 -6 |

±10 |

±4 |

|||

4.7.3 Отклонения от перпендикулярности торцевых и боковой поверхностей бетонных труб всех типов и железобетонных труб типа ТФ и ТФП не должны превышать:

при диаметре условного прохода трубы 300 мм - 3 мм;

» » » » » 400; 500 и 600 мм - 5 мм;

» » » » » 800 и 1000 мм - 8 мм;

» » » » » 1200; 1400; 1500; 1600 и 1800 мм - 10 мм;

» » » » » 2000; 2200; 2400 и 3000 мм - 12 мм.

4.7.4 Толщину защитного слоя рабочей арматуры следует принимать по указаниям [1] и [7], но не менее:

15 мм - для арматуры, расположенной у наружной поверхности трубы;

20 мм - для арматуры, расположенной у внутренней поверхности трубы.

Действительные отклонения толщины защитного слоя бетона до рабочей арматуры не должны превышать предельных значений по ГОСТ 13015.

4.7.5 При формовании труб в вертикальном положении допускается опирать цилиндрические арматурные каркасы на поддон формы. При этом для защиты от коррозии концов продольных (распределительных) арматурных стержней они должны быть по концам на 25 - 30 мм обмазаны битумной краской.

4.7.6 Для обеспечения проектной толщины защитного слоя бетона до арматуры к каркасу трубы следует прикреплять пластмассовые или бетонные фиксаторы. Фиксаторы следует устанавливать по периметру каркаса на расстоянии 500 - 600 мм, но не менее 4 шт. под углом 90° друг от друга, а по длине - не реже чем через 1000 мм.

4.7.7 Стальные фиксаторы (скобки, хомуты), предназначенные для соединения арматурных цилиндрических каркасов друг с другом (при армировании труб двойными спиральными каркасами), следует устанавливать по периметру каркасов через два шага продольных стержней:

для труб полезной длиной 4,5 и 5,0 м - в 6 рядов;

» » » » 3,5 м - в 5 рядов;

» » » » 3,0 м - в 4 ряда;

» » » » 2,0 и 2,5 м - в 3 ряда.

Допускается применение других фиксаторов, обеспечивающих взаимную фиксацию каркасов без увеличения расхода стали.

4.8 Требования к качеству поверхностей

4.8.1 Размеры раковин, местных наплывов и впадин на бетонных поверхностях труб и их торцах, а также сколов бетона ребер на торцах не должны превышать значений по таблице 2.

4.8.2 Ширина раскрытия усадочных и технологических трещин не должна превышать 0,1 мм.

Таблица 2 - Дефекты на бетонных поверхностях и торцах труб

В миллиметрах

|

Предельно допускаемые размеры |

|||||

|

раковин |

местных наплывов (высота) и впадин (глубина) |

сколов бетона (торцов) |

|||

|

Диаметр |

Глубина |

Глубина |

Суммарная длина на 1 м ребра |

||

|

1 Наружная и внутренняя |

15 |

5 |

5 |

- |

- |

|

2 Стыковая в трубах ТБ, ТБП, ТС и ТСП |

4 |

3 |

1 |

- |

- |

|

3 Торцевая |

15 |

5 |

5 |

5 |

50 |

4.9 Комплектность

Предприятия - изготовители труб должны поставлять потребителю трубы типов ТБ, ТБП, ТС и ТСП в комплекте с уплотняющими кольцами из эластомерных материалов. По согласованию с потребителем допускается поставка труб без уплотняющих колец.

4.10 Маркировка

4.10.1 Маркировка труб - по ГОСТ 13015.

4.10.2 Маркировки наносят водостойкой черной краской (по трафарету) на наружную поверхность раструба или у одного из торцов фальцевой трубы.

4.10.3 В случаях, предусмотренных рабочими чертежами, например, при дополнительном армировании труб сетками, на наружную поверхность втулочной части труб без подошвы следует наносить установочные риски по ГОСТ 13015, указывающие положение центров шелыги и лотка трубы. Длина рисок должна быть от 100 до 150 мм.

4.10.4 Трубы должны иметь отметку центров шелыги и лотка, если это предусмотрено рабочими чертежами.

5 Требования безопасности и охраны окружающей среды

5.1 Трубы, изготовленные по настоящему стандарту (см. раздел 4.2), относятся к пожаро- и взрывобезопасным строительным изделиям.

5.2 Трубы из тяжелого бетона относят к 4-му классу опасности (вещества малоопасные) по ГОСТ 12.1.007.

В процессе производства труб предельно-допустимая концентрация (ПДК) в воздухе рабочей зоны:

- портландцемент (силикатосодержащие пыли) - 8,0 мг/м3;

- песок (диоксид кремния-кварц) - 1,0 мг/м3.

5.3 В условиях хранения и эксплуатации трубы не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

5.4 Санитарный контроль содержания вредных веществ в воздухе рабочей зоны определяют по специальным методикам и осуществляют в соответствии с санитарными правилами [10].

Санитарно-химические исследования воздуха проводят в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.007 и [11].

5.5 Оптимальные параметры микроклимата на рабочих местах в производственных помещениях должны соответствовать значениям, приведенным в [12] (таблица 1).

5.6 Помещения, в которых ведутся работы по производству труб, должны быть оборудованы приточно-вытяжной вентиляцией в соответствии с [13], ГОСТ 12.4.021, содержание выделяемых вредных веществ в концентрациях, не превышающих предельно-допустимые концентрации (ПДК) в воздухе рабочей зоны производственных помещений - в соответствии с требованиями [11]. Помещения должны быть обеспечены питьевой водой по ГОСТ 23732 и оснащены в соответствии с требованиями СП*.

_________

* На территории Российской Федерации действуют СП 131.13330.2012 «СНиП 23-01-99*. Строительная климатология».

(Измененная редакция, Изм. № 1).

5.7 Производственное оборудование должно соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.3.002, ГОСТ 12.1.019, ГОСТ 12.1.030 и [14].

5.8 Эквивалентный уровень звука в производственных помещениях должен быть не более 80 дБА в соответствии с требованиями [15].

5.9 Нормы радиационной безопасности должны соответствовать требованиям [16]. Радиационно-гигиеническую оценку материалов, применяемых для изготовления труб, проводят по документам о качестве, выдаваемым предприятиями-поставщиками этих материалов.

Удельная эффективная активность естественных радионуклидов в трубах, применяемых в пределах населенных пунктов и зон перспективной застройки, должна быть не более 740 Бк/кг, а применяемых вне населенных пунктов - не более 1350 Бк/кг.

5.10 К работе по производству труб допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также профессиональную подготовку, вводный инструктаж по технике безопасности труда, производственной санитарии. Периодичность проведения инструктажей на рабочих местах и проверка знания рабочих по охране труда и безопасному ведению процессов - не реже одного раза в 6 мес.

5.11 С целью охраны атмосферного воздуха от загрязнения должен быть организован постоянный контроль соблюдения предельно допустимого выброса и концентрации (ПДВ и ПДК) вредных веществ, утвержденных в установленном порядке в соответствии с ГОСТ 17.2.3.02 и [17].

5.12 Производство труб методом вибропрессования, радиального прессования и вибрирования является безотходным. При производстве труб методом центрифугирования должны быть приняты меры по утилизации шлама, например, добавлением его в состав бетонной смеси.

5.13 При организации производства изготовитель должен выполнить весь комплекс приемочных испытаний, изложенных в настоящем стандарте (см. раздел 6).

6 Правила приемки

6.1 Приемку труб следует проводить партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта. В состав партии включают трубы одного типа, последовательно изготовленные предприятием по одной технологии из материалов одного вида и качества в течение не более 1 мес.

Число труб в партии должно быть не более, шт.:

1000 - для труб диаметром 300 мм;

500 - » » » 400 - 800 мм;

200 - » » » 1000 - 1600 мм;

100 - » » » 1800 - 2400 мм;

50 - » » » 3000 мм.

6.2 Приемку продукции по показателям прочности, трещиностойкости и водонепроницаемости труб, а также водонепроницаемости, морозостойкости, водопоглощению бетона и удельной эффективной активности естественных радионуклидов в бетоне следует проводить по результатам периодических испытаний.

6.3 Испытания труб по прочности и трещиностойкости следует проводить перед началом их массового производства, при внесении в них конструктивных изменений или изменений технологии изготовления и далее в процессе серийного производства не реже:

- одного раза в 1 мес. - для труб диаметром 300 мм;

- одного раза в 3 мес. - » » » 400 - 1000 мм;

- одного раза в 6 мес. - » » » св. 1200 мм.

Испытанию нагружением подвергают трубу или фрагмент трубы каждой марки, отобранные из одной партии.

При получении неудовлетворительных результатов проводят повторное испытание на удвоенном числе труб. При неудовлетворительном результате повторных испытаний партию считают не выдержавшей испытания и трубы переводят в более низкую группу по несущей способности, а трубы первой группы принимают поштучно.

В процессе серийного производства периодические испытания труб нагружением для контроля их прочности и трещиностойкости могут не проводиться, если осуществляется неразрушающий контроль этих показателей по ГОСТ 13015.

Испытаниям на водонепроницаемость подвергают две трубы, отобранные из одной партии.

При получении неудовлетворительных результатов при испытании хотя бы одной трубы проводят повторное испытание на удвоенном числе труб. При неудовлетворительном результате повторных испытаний партию считают не выдержавшей испытание и трубы принимают поштучно.

В процессе серийного производства труб с толщиной стенки 150 мм и более периодические испытания на водонепроницаемость не проводят, если обеспечиваются требуемые показатели по водонепроницаемости и водопоглощению бетона труб.

6.5 Периодические испытания по показателю удельной эффективной активности естественных радионуклидов в бетоне проводят при первичном подборе состава бетона, а также при изменении качества применяемых материалов, если удельная эффективная активность естественных радионуклидов в новых материалах превышает соответствующие характеристики ранее применяемых материалов.

6.6 Приемку труб по показателям прочности бетона (классу по прочности на сжатие и отпускной прочности), соответствия арматурных изделий рабочим чертежам, прочности сварных соединений, точности геометрических параметров, толщине защитного слоя бетона до рабочей арматуры, ширине раскрытия трещин и качеству бетонных поверхностей проводят по результатам приемо-сдаточных испытаний.

6.7 Приемку труб по показателям точности геометрических параметров, толщины защитного слоя бетона до рабочей арматуры, качества бетонных поверхностей, кроме стыковой поверхности раструба и втулочной части, ширины раскрытия трещин, контролируемых путем измерений, следует проводить одноступенчатым выборочным контролем.

6.8 Приемку труб по результатам сплошного контроля проводят по: размерам и качеству стыковой поверхности раструба и втулочной части труб типов ТБ, ТС, ТБП и ТСП; наличию отметок центров шелыги и лотка для труб типа ТС, армированных локальными дугообразными сетками; наличию закладных деталей (если это предусмотрено в рабочих чертежах); правильности нанесения маркировочных надписей.

(Новая редакция, Изм. № 1).

6.9 Каждая партия труб должна сопровождаться документом о качестве по ГОСТ 13015, в котором должны быть указаны:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- номер партии;

- наименование и марка трубы;

- число труб каждой марки;

- класс бетона по прочности на сжатие;

- отпускная прочность бетона;

- марка бетона по водонепроницаемости;

- марка бетона на морозостойкость (по требованию заказчика).

7 Методы испытаний и контроля

7.1 Испытания труб нагружением для контроля их прочности и трещиностойкости следует проводить в соответствии с требованиями ГОСТ 8829 и настоящего стандарта по схемам (см. рисунок В.1 приложения В) на нагрузки, указанные в рабочих чертежах.

(Измененная редакция, Изм. № 1).

7.1.1 Испытаниям подвергают одну трубу или вырезанный из ее цилиндрической части фрагмент длиной не менее 1 м. Для испытаний может быть использована труба, прошедшая гидростатическое испытание на водонепроницаемость.

7.1.2 Трубы устанавливают горизонтально на два деревянных бруса, уложенных параллельно продольной оси трубы на неподвижное основание. Сверху на трубу вдоль ее верхней образующей цилиндрической части кладут деревянный брус и на него устанавливают стальную траверсу. Размеры деревянного бруса - по таблице 3.

Таблица 3 - Размеры деревянного бруса для испытания труб

В миллиметрах

|

300 |

300 - 500 |

600 - 1000 |

1200 - 1600 |

2000 - 3000 |

|

|

Ширина и высота бруса |

25 |

50 |

80 |

100 |

120 |

С целью равномерной передачи нагрузки на трубу под верхний и нижний брусы укладывают выравнивающий слой цементного раствора или полосы листовой резины толщиной 20 - 30 мм. Резиновые полосы должны иметь твердость по Шору от 45 до 60 единиц.

Жесткость траверсы должна быть такой, чтобы ее прогиб при максимальном нагружении по балочной схеме не превышал 1/720 длины испытуемой трубы.

7.1.3 Силовые установки и измерительные приборы, установленные на стенде, должны обеспечивать возможность измерения нагрузки на трубу с погрешностью ±3 %.

7.1.4 Нагружение трубы при испытании проводят ступенями, равными 0,1 контрольной нагрузки. На каждой ступени нагрузку наращивают равномерно в течение 2 - 3 мин и выдерживают трубу под этой нагрузкой в течение 10 мин.

При достижении нагрузки, равной контрольной (по проверке трещиностойкости), измеряют наибольшую ширину раскрытия трещин при помощи лупы по ГОСТ 25706, микроскопа и других оптических приборов с погрешностью измерения ±0,01 мм.

7.1.5 Прочность железобетонных труб оценивают по значению нагрузки, вызывающей одно из следующих состояний, свидетельствующих о том, что сопротивление трубы действию данной нагрузки исчерпано:

- текучесть спиральной арматуры, характеризующаяся шириной раскрытия трещин более 1,5 мм в трубах с двойным каркасом и более 2 мм - в трубах с одинарным каркасом;

- раздробление бетона от сжатия;

- разрыв спиральной арматуры;

- расслоение стенки трубы (отрыв арматуры в шелыге или лотке).

7.1.6 Прочность трубы считают обеспеченной, если ее разрушение произошло при значении нагрузки, равном или превышающем значение контрольной нагрузки по проверке прочности, указанном в рабочих чертежах.

7.1.7 Трещиностойкость трубы считается обеспеченной, если при контрольной нагрузке значение измеренной ширины раскрытия трещин не превышает контрольного значения, указанного в рабочих чертежах.

Для труб, в которых не допускаются появление трещин в условиях эксплуатации, трещиностойкость считается обеспеченной, если значение нагрузки при появлении первой трещины равно значению контрольной нагрузки по проверке трещиностойкости или превышает ее.

7.2 Испытания труб на водонепроницаемость проводят гидростатическим методом на горизонтальных стендах или на сопротивление просачиванию воды сквозь стенки при вертикальном положении труб.

7.2.1 Гидростатические испытания на горизонтальных стендах

Гидростатические испытания на водонепроницаемость труб типов ТБ, ТС, ТБП и ТСП проводят по схеме, приведенной на рисунке Г.1 приложения Г, на установках, имеющих заглушки со стыками, конструкция которых аналогична конструкции стыкового соединения, принятого для труб указанных типов, и уплотняющие кольца или прокладки, входящие в комплект поставки труб.

Испытания труб типов Т, ТП, ТФ и ТФП проводят на установках с плоскими заглушками по схеме, приведенной на рисунке Г.2 приложения Г.

Испытанию на водонепроницаемость подвергают две трубы.

Трубу герметически закрывают с обоих концов заглушками и наполняют водой, не допуская образования «воздушных мешков». Затем в течение 1 мин равномерно повышают давление в установке до 0,05 МПа и выдерживают трубу под давлением в течение 10 мин.

Давление определяют на уровне шелыги трубы манометром, обеспечивающим точность измерения не более 0,005 МПа.

До испытания допускается замачивать трубы в течение 48 ч в ванне или на испытательном стенде с водой.

Трубы считают выдержавшими испытание на водонепроницаемость, если к моменту его окончания не будет обнаружено просачивания воды сквозь стенку в виде течи или отдельных капель, а для труб типов ТБ, ТБП - также просачивания воды под уплотнительным кольцом.

Появление сырых пятен на наружной поверхности трубы не является основанием для ее выбраковки.

(Измененная редакция, Изм. № 1).

7.2.2 Испытания труб в вертикальном положении на просачивание воды сквозь стенку проводят для труб длиной 2,0 - 3,5 м, армированных одинарным каркасом, при отсутствии горизонтального стенда для гидростатических испытаний и при условии согласования такого метода с проектировщиком и заказчиком.

Испытание проводят (для раструбных труб раструбом вниз) по 4.8 ГОСТ 24547 (кроме таблицы 1).

Промежутки времени, через которое проверяют состояние трубы, наполненной водой, и испытательное гидравлическое давление, должны соответствовать таблице 4.

Таблица 4 - Показатели труб для испытания на водонепроницаемость

|

Верх трубы |

Середина трубы |

Низ трубы |

|

|

Испытательное гидравлическое давление, кПа (кгс/см2), для труб длиной l: |

|||

|

2,0 м |

1,0 (0,01) |

10,0 (0,10) |

20,0 (0,20) |

|

2,5 м |

1,0 (0,01) |

12,5 (0,125) |

25,0 (0,25) |

|

3,0 м |

1,0 (0,01) |

15,0 (0,15) |

30,0 (0,30) |

|

3,5 м |

1,0 (0,01) |

17,5 (0,175) |

35,0 (0,35) |

|

Время выдержки, ч |

48 |

36 |

24 |

Трубы считают выдержавшими испытания на сопротивление просачиванию воды сквозь стенки, если после выдержки воды под испытательным гидравлическим давлением, указанным в таблице 4, на их наружной поверхности не будут обнаружены потеки или вытекание воды.

Если при испытаниях труб на наружной поверхности одной из них будут обнаружены потеки или вытекание воды под давлением, испытания повторяют в соответствии с 6.4.

7.3 Прочность бетона на сжатие определяют по ГОСТ 10180 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава.

Для оценки прочности бетона труб результаты испытания вибрированных образцов умножают на переводной коэффициент, значение которого устанавливают опытным путем при организации производства труб, изменении технологии их изготовления, но не реже одного раза в полтора года.

7.4 Прочность бетона на сжатие допускается определять ультразвуковым методом по ГОСТ 17624 или механическими методами неразрушающего контроля по ГОСТ 22690.

7.5 Водонепроницаемость бетона определяют по ГОСТ 12730.0 и ГОСТ 12730.5 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава.

7.6 Водопоглощение бетона труб определяют по ГОСТ 12730.0 и ГОСТ 12730.3 на образцах, отобранных из разных мест трубы. Образцы должны быть без видимых трещин.

7.7 Морозостойкость бетона определяют по ГОСТ 10060 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава.

(Измененная редакция, Изм. № 1).

7.8 Удельную эффективную активность естественных радионуклидов в бетоне определяют по ГОСТ 30108.

7.9 Контроль сварных соединений арматурных изделий проводят по ГОСТ 10922.

7.10 Размеры и положение арматурных каркасов, а также толщину защитного слоя бетона до арматуры определяют по ГОСТ 17625 и ГОСТ 22904 в местах, указанных в рабочих чертежах.

7.11 Геометрические размеры, отклонения от перпендикулярности торцевых плоскостей, качество поверхностей труб проверяют методами, установленными ГОСТ 26433.0 и ГОСТ 26433.1, при этом:

- толщину стенок труб измеряют по торцам труб в четырех местах по двум взаимно перпендикулярным диаметрам;

- наружные диаметры втулочного конца раструбных труб и их буртика, внутренний диаметр и глубину раструба измеряют по двум взаимно перпендикулярным диаметрам (максимальному и минимальному). Внутренний диаметр раструба измеряют в средней части его глубины l2;

- внутренний диаметр цилиндрической части трубы измеряют по двум взаимно перпендикулярным диаметрам - максимальному и минимальному - на расстоянии 0,2 - 0,4 м от торца трубы;

- диаметры и глубину фальцев в фальцевых трубах измеряют по двум взаимно перпендикулярным диаметрам. Диаметры фальцев измеряют в середине их глубины l2, l3;

- высоту буртика труб измеряют в четырех местах по двум взаимно перпендикулярным диаметрам;

- длину трубы измеряют по четырем образующим в двух диаметрально противоположных сечениях.

8 Транспортирование и хранение

8.1 Трубы транспортируют и хранят в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

8.2 Транспортирование и хранение труб осуществляют в рабочем положении, укладывая на инвентарные прокладки или опоры другого типа из дерева или других материалов, обеспечивающих сохранность труб.

Перекатка труб допускается только по подкладкам с условием, чтобы трубы не опирались раструбами и втулочными концами на подкладки или на пол.

Трубы полезной длиной 2,5 - 3,5 м и менее допускается транспортировать и хранить в вертикальном положении (при обеспечении их устойчивости).

8.3 Трубы следует хранить на складе готовой продукции в штабелях или контейнерах, рассортированными по маркам. Число рядов труб в штабеле по высоте в зависимости от диаметра условного прохода должно быть не более указанного в таблице 5. Трубы в рядах укладывают так, чтобы раструбы двух смежных рядов были обращены в разные стороны.

Таблица 5 - Число рядов труб в штабеле в зависимости от их диаметра

|

Число рядов труб в штабеле, шт. |

|

|

300, 400 |

5 |

|

500, 600 |

4 |

|

800 - 1200 |

3 |

|

1400 - 2400 |

2 |

|

3000 |

1 |

8.4 Под нижний ряд штабеля по плотному выровненному основанию должны быть уложены параллельно две подкладки - каждая на расстоянии 0,2 длины трубы от ее торцов. Конструкция подкладок должна препятствовать раскатыванию нижнего ряда труб и соприкосновению раструбов труб с полом склада.

8.5 Погрузку, транспортирование и разгрузку труб следует проводить, соблюдая меры, исключающие возможность их повреждения.

8.6 Автомобили или железнодорожный подвижной состав, предназначенные для перевозки труб в горизонтальном положении, должны быть оборудованы седлообразными подкладками, исключающими возможность смещения и соприкосновения труб между собой или опирания раструба на дно транспортного средства.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие поставляемых труб требованиям настоящего стандарта при соблюдении транспортными организациями правил транспортирования, а потребителем - условий применения и хранения, установленных настоящим стандартом.

9.2 Гарантийный срок хранения и эксплуатации труб, в течение которого изготовитель обязан устранять обнаруженные потребителем скрытые дефекты, устанавливается не менее двух лет с даты отгрузки потребителю, но не более 2,5 лет с даты изготовления.

9.3 При поставке труб с отпускной прочностью бетона на сжатие менее значения, соответствующего проектному классу бетона, изготовитель гарантирует достижение бетоном проектной прочности на сжатие, определяемой по результатам испытаний контрольных образцов, хранившихся в нормальных условиях по ГОСТ 10180 в возрасте 28 дней с момента изготовления.

Приложение А

(справочное)

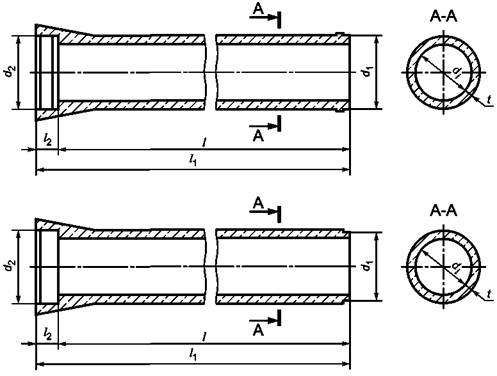

Рисунок А.1 - Общий вид труб типа Т

Рисунок А.2 - Общий вид труб типов ТБ и ТС

Рисунок А.3 - Общий вид труб типа ТФ

Рисунок А.4 - Общий вид труб типа ТП

Рисунок А.5 - Общий вид труб типов ТБП и ТСП

Рисунок А.6 - Общий вид труб типа ТФП

Приложение Б

(справочное)

Рекомендуемые основные размеры труб

Таблица Б.1

В миллиметрах

|

Тип труб |

Внутренний диаметр di |

Рекомендуемые размеры |

|||

|

Полезная длина l |

Минимальная толщина стенки t |

Глубина раструба l2 |

Глубина фальца l2 |

||

|

Т, ТБ, ТС, ТФ |

300 |

2000 |

45 |

80 |

25 |

|

400 |

2500 (5000) |

50 |

100 |

25 |

|

|

500 |

55 |

30 |

|||

|

600 |

60 |

35 |

|||

|

Т, ТП, ТБ, ТС, ТБП, ТСП, ТФП |

800 |

2500 - 3000 (5000) |

80 |

110 |

55 |

|

1000 |

100 |

80 |

|||

|

1200 |

110 |

100 |

|||

|

1400 |

110 |

100 |

|||

|

1600 |

120 |

100 |

|||

|

ТП, ТБП, ТСП, ТФП |

1800 |

2500 |

125 |

120 |

100 |

|

2000 |

130 |

130 |

100 |

||

|

2200 |

140 |

135 |

110 |

||

|

2400 |

2000 |

150 |

140 |

120 |

|

|

3000 |

170 |

150 |

140 |

||

|

Примечания 1 В таблице приведены значения полезной длины l, толщины стенки t, глубин раструба и фальцев l2 для различных типов труб, которые рекомендуется принимать при разработке рабочих чертежей труб. При экономическом обосновании допускается изготовление и применение труб других размеров. 2 В скобках указаны длины труб, изготавливаемых методом центрофугирования. |

|||||

Приложение В

(справочное)

Схемы испытаний труб нагружением

1 - траверса; 2 -

деревянные бруски; 3 - резиновые прокладки или цементно-песчаный

раствор;

4 - основание

Рисунок В.1 - Схемы испытаний цилиндрических труб нагружением

Рисунок В.1 (Новая редакция, Изм. № 1).

Приложение Г

(справочное)

Схемы испытаний труб на водонепроницаемость

1 - труба; 2 - рама

гидростенда; 3 - подвижная заглушка; 4 - уплотнительные кольца; 5

- гидроцилиндр;

6 - неподвижная заглушка; 7 - тележка; 8 - манометр; 9

- вентиль подачи воды; 10 - вентиль слива воды;

11 - воздушный вентиль

Рисунок Г.1 - Схема испытания на водонепроницаемость труб типов ТБ, ТС, ТБП и ТСП

1 - труба; 2 - тяжи; 3

- подвижная заглушка; 4 - манометр; 5 - уплотнительные прокладки;

6 - опора;

7 - неподвижная заглушка;

8 - вентиль подачи воды; 9 - вентиль выпуска воздуха

Рисунок Г.2 - Схема испытания на водонепроницаемость труб типов Т, ТП, ТФ и ТФП

Рисунок Г.2 (Измененная редакция, Изм. № 1).

Библиография

[1] СП 28.13330.2010 Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85

[2] СП 32.13330.2010 Канализация. Наружные сети и сооружения. Актуализированная редакция СНиП 2.04.03-85

[3] (Исключен, Изм. № 1).

[4] СП 14.13330.2011 Строительство в сейсмических районах. Актуализированная редакция СНиП II-7-81

[5] СП 34.13330.2010 Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85

[6] СП 35.13330.2011 Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84

[7] СП 63.13330.2010 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003

[8] СП 66.13330.2010 Проектирование, строительство напорных сетей водоснабжения и водоотведения с применением высокопрочных труб из чугуна с шаровидным графитом

[9] (Исключен, Изм. № 1).

[10] СП 1.1.1058-2001 Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-эпидемиологических мероприятий

[11] ГН 2.2.5.1313-2003 Предельно-допустимые концентрации (ПДК) загрязняющих веществ в воздухе рабочей зоны

[12] СанПиН 2.2.4.548-96 Гигиенические требования к микроклимату производственных помещений

[13] СП 60.13330.2010 Отопление, вентиляция и кондиционирование

[14] СП 2.2.2.1327-2003 Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту

[15] СН 2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях, общественных зданиях и на территории жилой застройки

[16] СанПиН 2.6.1.2523-2009 Нормы радиационной безопасности (НРБ-99/2009)

[17] ГН 2.1.6.1338-2003 Предельно-допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест

[18] ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

|

Ключевые слова: трубы железобетонные, технические требования, бетон, арматура, правила приемки, методы контроля, прочность, трещиностойкость, водонепроницаемость |