|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ

И СЕРТИФИКАЦИИ |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

АРМАТУРНЫЕ И ЗАКЛАДНЫЕ ИЗДЕЛИЯ,

ИХ СВАРНЫЕ, ВЯЗАНЫЕ

И МЕХАНИЧЕСКИЕ СОЕДИНЕНИЯ

ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

|

Москва Стандартинформ 2013 |

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, применения, обновления и отмены»

1 ПОДГОТОВЛЕН Российской инженерной академией

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 4 июня 2012 г. № 40, приложение В)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны по |

Сокращенное наименование национального органа |

|

Азербайджан |

AZ |

Государственный комитет градостроительства архитектуры |

|

Армения |

AM |

Министерство градостроительства |

|

Киргизия |

KG |

Госстрой |

|

Молдова |

MD |

Министерство строительства и регионального развития |

|

Россия |

RU |

Министерство регионального развития |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве |

|

Узбекистан |

UZ |

Госархитекстрой |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. № 1305-ст межгосударственный стандарт ГОСТ 10922-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2013 г.

5 ВЗАМЕН ГОСТ 10922-90

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок- в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ 10922-2012

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

|

АРМАТУРНЫЕ

И ЗАКЛАДНЫЕ ИЗДЕЛИЯ, ИХ СВАРНЫЕ, Общие технические условия Welded reinforcing products and inserts, welded, lap and

mechanical joints for reinforced concrete structures. |

Дата введения - 2013-07-01

1 Область применения

Настоящий стандарт распространяется на сварные арматурные и закладные изделия железобетонных конструкций, сварные, вязаные и механические соединения арматурных стержней, выполняемых при изготовлении и монтаже сборных и возведении монолитных железобетонных конструкций, и устанавливает требования к арматурным изделиям из стержневой арматурной стали и арматурной проволоки диаметром 3 мм и более.

Настоящий стандарт не распространяется на закладные изделия, не имеющие анкерных стержней из арматурной стали.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 12004 - 81 Сталь арматурная. Методы испытаний на растяжение

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 21779-82 Система обеспечение точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 23279-85 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 условный предел текучести s0,2, Н/мм2: Напряжение, при котором условно-мгновенная пластическая (остаточная) деформация достигает 0,2 % Н/мм2 (кгс/мм2).

3.2 предел текучести (физический) sт, Н/мм2: Наименьшее напряжение, при котором деформация происходит без заметного увеличения нагрузки.

3.3 временное сопротивление при растяжении sв, Н/мм2: Напряжение, соответствующее наибольшей нагрузке перед разрывом.

3.4 относительное удлинение после разрыва d5, %: Изменение расчетной длины образца, в пределах которой произошел разрыв, выраженное в процентах от первоначальной длины, равной пяти диаметрам стержня.

3.5 относительное равномерное удлинение dр, %: Изменение расчетной длины образца на участке длиной 50 или 100 мм, не включая место разрыва, выраженное в процентах от первоначальной длины.

3.6 прочность арматуры: Сопротивление металла разрушению или пластическим (остаточным) деформациям от внешних нагрузок (предел прочности или предел текучести).

3.7 площадь поперечного сечения арматуры Fa, мм2: Площадь поперечного сечения равновеликого по массе круглого гладкого образца, определяется по формуле

|

|

(1) |

где т - масса образца, г;

l -длина образца, мм.

3.8 вязка арматуры: Соединение стержней по длине без сварки, с перепуском продольных стержней внахлестку и крестообразных соединений с применением вязальной проволоки.

3.9 механические соединения стержней: Стыковка стержней без сварки с помощью опрессованных или резьбовых муфт.

3.10 крестообразные соединения с нормируемой прочностью: Соединения, которые должны обеспечивать восприятие арматурой сеток и каркасов напряжений не менее ее расчетных сопротивлений; подлежат выполнению с нормируемой прочностью на срез не ниже значений, приведенных в таблице 4 и 5.16. Крестообразные соединения с нормируемой прочностью на срез должны обязательно оговариваться в проекте.

3.11 крестообразные соединения с ненормируемой прочностью: Соединения, которые должны обеспечивать прочность на срез не ниже 0,3sв. Сетки и каркасы с ненормируемой прочностью крестообразных соединений на срез не должны рассыпаться при сбрасывании на бетонное основание с высоты одного метра.

4 Основные параметры и размеры

4.1 Сварные арматурные изделия подразделяют на следующие типы:

- отдельные стержни арматуры со сварными стыковыми и другими типами соединений по длине стержня;

- арматурные сетки;

- арматурные каркасы;

- закладные сварные изделия с анкерами из стержневой арматуры.

4.2.1 Сварные арматурные сетки изготовляют из стержней, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечений сваркой (крестообразное соединение).

Сетки изготовляют с квадратными или прямоугольными ячейками.

В одном направлении сетки имеют стержни одинакового диаметра.

4.2.2 Сетки изготовляют со следующим расположением рабочей арматуры:

- в одном направлении (продольном или поперечном) и распределительной арматурой в другом направлении;

- в обоих направлениях.

4.2.3 Сетки изготовляют плоскими или рулонными.

Рулонными изготовляют сетки с продольными стержнями из арматурной проволоки диаметрами до 5 мм включительно. При поперечных стержнях диаметрами до 10 мм включительно.

4.2.4 Сетки с продольными и поперечными стержнями диаметрами от 3 до 10 мм включительно изготовляют с поперечными стержнями на всю ширину сетки или со смещенными поперечными стержнями.

4.3.1 Сварные арматурные каркасы изготовляют из продольных и поперечных стержней, соединенных в местах пересечений сваркой (крестообразное соединение).

Продольные и поперечные стержни каркасов в одном направлении должны иметь стержни одинакового или разных диаметров.

4.3.2 Каркасы изготовляют плоскими или пространственными.

Плоские каркасы должны иметь поперечные стержни, расположенные в одной плоскости и предназначенные для армирования линейных изгибаемых или растянутых железобетонных элементов и конструкций с малой шириной поперечного сечения.

Пространственные каркасы изготовляют с поперечными стержнями, расположенными в разных плоскостях.

4.4.1 Сварные закладные изделия подразделяют на два основных типа: открытые и закрытые.

В зависимости от расположения анкерных стержней относительно плоского элемента различают закладные изделия с перпендикулярным, наклонным, параллельным или смешанным расположением анкерных стержней.

Типы закладных изделий и взаимное расположение их элементов приведены в приложении А.

4.5 Форма и размеры сварных арматурных сеток и каркасов, отдельных стержней арматуры со сварными стыковыми соединениями по длине стержня, закладных изделий, а также тип сварного соединения и способ сварки должны соответствовать требованиям, установленным стандартами, техническими условиями или проектной документацией на конкретные железобетонные конструкции или арматурные и закладные изделия.

4.5.1 Сварные плоские и рулонные арматурные сетки, изготовляемые предприятиями строительной индустрии на многоэлектродных сварочных машинах, должны соответствовать требованиям ГОСТ 23279.

4.5.2 Сварные рулонные сетки, изготовляемые метизной промышленностью из арматурной проволоки диаметром 5 мм класса Вр-I, должны соответствовать ГОСТ 23279.

4.5.3 Сварные рулонные и плоские сетки, изготовляемые метизной промышленностью из арматурного проката классов А500С и В500С диаметром от 4 до 12 мм, должны соответствовать требованиям действующих нормативных документов*.

__________

* В Российской Федерации действует ГОСТ Р 52544-2006

4.6 Конструкция сварных соединений, выполняемых в заводских условиях и при монтаже сборных и возведении монолитных железобетонных конструкций, должна соответствовать ГОСТ 14098.

4.7 Крестообразные соединения типа К1 по ГОСТ 14098, которые должны обеспечивать восприятие арматурой сеток и каркасов напряжений не менее ее расчетных сопротивлений, подлежат выполнению с нормируемой прочностью в соответствии с 5.14 и 5.16.

Соединения с нормируемой прочностью должны быть указаны в рабочих чертежах арматурных изделий.

4.8 К сварным крестообразным соединениям с ненормируемой прочностью, применяемым для обеспечения взаимного расположения стержней арматурных изделий в процессе их транспортирования, изготовления и бетонирования конструкций (при отсутствии указаний о нормируемой прочности этих соединений в рабочих чертежах изделий), относят:

1) соединения в плоских и рулонных сетках с рабочей арматурой из арматурной стали периодического профиля, независимо от ее класса и диаметра;

2) соединения в местах пересечения продольной арматуры пространственных каркасов с поперечной арматурой в виде непрерывной спирали или замкнутых хомутов;

3) соединения в местах пересечения продольных или поперечных стержней плоских каркасов и в местах пересечения стержней сеток со стержнями, объединяющими их в пространственные каркасы, если последние применяют для армирования изгибаемых железобетонных элементов, не работающих на кручение;

4) соединения с ненормируемой прочностью должны выдерживать напряжение на срез не менее 0,3sв независимо от диаметра арматуры.

4.9 Условные обозначения арматурных и закладных изделий, а также сварных соединений принимают в соответствии со стандартами, техническими условиями или проектной документацией на железобетонные конструкции или арматурные и закладные изделия конкретных типов и видов.

5 Технические требования

5.1 Сварные соединения арматуры и закладных изделий следует изготовлять в соответствии с требованиями настоящего стандарта по нормативным документам на железобетонные конструкции или арматурные и закладные изделия и по технологической документации, утвержденной в установленном порядке.

5.2 Вид и марки арматурной стали, а также марки металлопроката из углеродистой стали обыкновенного качества или низколегированной стали, применяемый для изготовления арматурных и закладных изделий, должны соответствовать установленным стандартам, техническим условиям или проектной документации на конструкции или изделия конкретных типов и видов.

Арматурные и закладные изделия следует изготовлять из арматурной стали и металлопроката, соответствующих требованиям стандартов или технических условий на арматурную сталь и металлопрокат.

5.3 Действительные отклонения линейных размеров сварных арматурных и закладных изделий не должны превышать отклонений, указанных в проектной документации. При отсутствии таких указаний в проектной документации действительные отклонения линейных размеров не должны превышать предельных, установленных в таблице 1, в зависимости от класса точности железобетонных конструкций в соответствии с требованиями ГОСТ 21779.

Таблица 1 - Предельные отклонения размеров изделий, применяемых в железобетонных конструкциях

В миллиметрах

|

Линейный размер изделия и |

Предельные отклонения размеров изделий, |

||||||||

|

сборных при их классе точности |

монолитных |

||||||||

|

5 |

6 |

7 |

8 |

||||||

|

1 Длина отдельных стержней ненапрягаемой арматуры, расстояние между крайними стержнями по длине, ширине или высоте изделия при их значениях: |

|

|

|

|

|

||||

|

|

|

до |

60 |

включ. |

± 1,0 |

± 1,5 |

± 2,5 |

± 4,0 |

|

|

св. |

60 |

» |

120 |

» |

± 1,5 |

± 2,0 |

± 3,0 |

± 5,0 |

|

|

» |

120 |

» |

250 |

» |

± 1,5 |

± 2,5 |

± 4,0 |

± 6,0 |

|

|

» |

250 |

» |

500 |

» |

± 2,0 |

± 3,0 |

± 5,0 |

± 8,0 |

|

|

» |

500 |

» |

1000 |

» |

± 2,5 |

± 4,0 |

± 6,0 |

± 10 |

|

|

» |

1000 |

» |

1600 |

» |

± 3,0 |

± 5,0 |

+ 6,0 |

+ 10 |

|

|

|

|

- 10 |

- 14 |

||||||

|

» |

1600 |

» |

2500 |

» |

± 4,0 |

± 6,0 |

+ 8,0 |

+ 12 |

|

|

|

|

- 12 |

- 18 |

||||||

|

» |

2500 |

» |

4000 |

» |

± 5,0 |

± 8,0 |

+ 10 |

+ 15 |

+ 15 |

|

|

|

- 14 |

- 25 |

- 30 |

|||||

|

» |

4000 |

» |

8000 |

» |

± 6,0 |

± 10 |

+ 12 |

+ 20 |

+ 20 |

|

|

|

- 18 |

- 30 |

- 40 |

|||||

|

» |

8000 |

» |

16000 |

|

± 8,0 |

± 12 |

+ 15 |

+ 25 |

+ 30 |

|

|

|

- 25 |

- 35 |

- 50 |

|||||

|

» |

16000 |

|

|

|

± 10 |

± 15 |

+ 20 |

+ 35 |

+ 45 |

|

|

|

- 30 |

- 45 |

- 65 |

|||||

|

2 Расстояние от крайнего стержня одного направления до торца стержня другого направления (длина выпуска стержня) в арматурных изделиях при длине выпуска: |

|

|

|

|

|

||||

|

|

|

до |

60 |

включ. |

± 1,0 |

± 1,5 |

± 2,5 |

± 4,0 |

|

|

св. |

60 |

» |

|

» |

± 1,5 |

± 2,0 |

± 3,0 |

± 5,0 |

|

|

» |

120 |

» |

|

» |

± 1,5 |

± 2,5 |

± 4,0 |

± 6,0 |

|

|

» |

250 |

» |

|

» |

± 2,0 |

± 3,0 |

± 5,0 |

± 8,0 |

|

|

» |

500 |

» |

|

» |

± 2,5 |

± 4,0 |

± 6,0 |

+ 10 |

+ 12 |

|

|

1000 |

|

|

± 3,0 |

± 5,0 |

± 8,0 |

± 12 |

± 18 |

|

|

3 Расстояние между двумя соседними продольными стержнями (кроме крайних) в арматурных каркасах при его значениях: |

Независимо от класса точности |

|

|||||||

|

|

|

до |

60 |

включ. |

± 4 |

± 6 |

|||

|

св. |

60 |

» |

120 |

» |

± 5 |

± 8 |

|||

|

» |

120 |

» |

250 |

» |

± 6 |

± 10 |

|||

|

» |

250 |

» |

500 |

» |

± 8 |

± 12 |

|||

|

» |

500 |

» |

1000 |

» |

± 10 |

± 15 |

|||

|

» |

1000 |

|

|

± 12 |

± 20 |

||||

|

4 Длина и ширина плоского элемента закладного изделия: |

|

|

|

|

|

||||

|

|

|

до |

250 |

включ. |

± 1,5 |

± 2,5 |

± 4,0 |

+ 6,0 |

|

|

св. |

250 |

» |

500 |

» |

± 2,0 |

± 3,0 |

± 5,0 |

± 8,0 |

|

|

» |

500 |

|

|

± 2,5 |

±4,0 |

± 6,0 |

± 10 |

||

|

5 То же, при равенстве размеров плоского элемента закладного изделия и поперечного сечения железобетонной конструкции: |

|

|

|

|

|

||||

|

|

|

до |

250 |

включ. |

- 2,0 |

- 3,0 |

- 5,0 |

||

|

св. |

250 |

» |

500 |

» |

- 2,5 |

- 4,0 |

- 6,0 |

||

|

» |

500 |

|

|

|

- 3,0 |

- 5,0 |

- 8,0 |

||

|

6 Расстояние от края плоского элемента закладного изделия до ближайшей точки поверхности анкерного стержня: |

|

|

|

|

|

||||

|

|

|

до |

60 |

включ. |

+ 1,5 |

+ 2,5 |

+ 4,0 |

+ 6,0 |

|

|

св. |

60 |

» |

120 |

» |

+ 2,0 |

+ 3,0 |

+ 5,0 |

+ 8,0 |

|

|

» |

120 |

» |

250 |

» |

+ 2,5 |

+ 4,0 |

+ 6,0 |

+ 10 |

|

|

» |

250 |

» |

|

|

+ 3,0 |

+ 5,0 |

+ 8,0 |

+ 12 |

|

|

7 Расстояние между наружными элементами изделия до ближайшей точки поверхности анкерного стержня: |

|

|

|

|

|

||||

|

|

|

до |

250 |

включ. |

± 1,5 |

± 2,5 |

± 4,0 |

+ 6,0 |

|

|

св. |

250 |

» |

500 |

» |

± 2,0 |

± 3,0 |

± 5,0 |

± 8,0 |

|

|

» |

500 |

|

|

|

± 2,5 |

± 4,0 |

± 6,0 |

± 10 |

|

|

8 Длина анкерных стержней закладных изделий открытого типа при ее значении: |

|

||||||||

|

|

|

до |

250 |

включ. |

± 10 |

||||

|

св. |

250 |

» |

500 |

» |

± 12 |

||||

|

» |

500 |

|

|

|

± 15 |

||||

|

Примечания 1 Предельные отклонения длин отдельных стержней ненапрягаемой арматуры, а также расстояний между крайними стержнями по длине, ширине или высоте изделия, длины выпуска стержней (см. пункты 1 и 2 таблицы) приведены в таблице для размеров арматурных и закладных изделий, которые соответствуют габаритным размерам конструкции. Для других размеров этих изделий отклонения указанных в таблице параметров принимают по классу точности 8. 2 Класс точности железобетонной конструкции принимают по стандартам, техническим условиям или проектной документации на конкретные конструкции. 3 За номинальное расстояние между стержнями принимают размер между их осями. 4 Измерение размеров арматурных изделий должно проводиться в соответствии с требованиями действующих нормативных документов. |

|||||||||

Для изделий, поставляемых за пределы предприятия-изготовителя, класс точности железобетонной конструкции, для которой предназначены заказываемые изделия, необходимо указывать в заказе на их изготовление. В случае, если класс точности конструкции в заказе не оговорен, арматурные и закладные изделия изготовляют по классу точности 8.

5.4 Отклонение от плоскостности наружных лицевых поверхностей плоских элементов закладных изделий не должно превышать 3 мм.

Угол между поверхностью плоского элемента и анкерным стержнем закладной детали должен быть в пределах, установленных ГОСТ 14098.

5.5 Кромки плоских элементов закладных изделий должны быть очищены от грата и шлака после огневой резки.

5.6 На элементах арматурных и закладных изделий, а также сварных соединений не должно быть отслаивающейся ржавчины и окалины, следов масла и других загрязнений.

5.7 Отклонения установленных ГОСТ 14098 или указанных в нормативных документах размеров конструктивных элементов сварных соединений и их взаимного расположения не должны превышать предельных, приведенных в таблице 2.

5.8 Перелом осей стержней арматуры в стыковых соединениях (для соединений типов С5 - С19 в плоскости, параллельной стенкам инвентарных форм или стальных скоб-наладок, и для соединений типов С21 и С23 по ГОСТ 14098 в плоскости, перпендикулярной к плоскости, проходящей через продольные оси накладок из стержней) не должен быть более 12 мм на базе 250 мм.

5.9 Стыковые и крестообразные соединения, выполненные контактной сваркой, должны быть окружены гратом. Смятие стержней электродами на глубину более 0,1 номинального диаметра стержня, подплавление и поджоги ребер периодического профиля стержней не допускаются.

5.10 Кольцевой венчик наплавленного металла при дуговой сварке под флюсом тавровых соединений анкерных стержней закладных изделий должен быть без разрывов. Допускаются разность высоты венчика в двух любых точках по его окружности до 7 мм и несимметричное расположение венчика относительно анкерного стержня при условии, что расстояние от края венчика до ближайшей точки на поверхности стержня должно быть не менее 0,5 мм для анкеров диаметром до 14 мм включительно и не менее 2 мм для больших диаметров стержней.

5.11 Соединения, выполненные дуговой, ванной и ванно-шовной сваркой, подлежат очистке от шлака и брызг металла.

5.12 Наплавленный металл в соединениях и основной металл в околошовных зонах не должен иметь трещин. Переход от наплавленного металла к основному должен осуществляться без подрезов основного металла. Все кратеры должны быть заварены.

Таблица 2 - Отклонения размеров конструктивных элементов сварных соединений и их взаимного расположения

|

Геометрический параметр |

Предельные |

|

1 Соосность стержней в стыковых соединениях, выполненных контактной сваркой, при номинальном диаметре стержней, мм |

|

|

10 - 40 |

0,10 dн |

|

2 Соосность стержней в стыковых соединениях, выполненных ванной сваркой в инвентарных формах, ванно-шовной и дуговой на стальной скобе-накпадке, а также дуговой сваркой многослойными швами, при номинальном диаметре стержней, мм: |

|

|

20 - 40 |

0,15 dн |

|

3 Соосность стержней в стыковых соединениях, выполненных дуговой сваркой швами с накладками |

0,3 dн |

|

4 Створность накладок из стержней и стыкуемой арматуры при номинальном диаметре стержней, мм: |

|

|

10 - 40 |

0,5 dн |

|

5 Симметричность расположения накладки из стержня и стальной скобы-накладки относительно сварного стыка в продольном направлении (за исключением стыков со смещенными накладками) при длине накладки: |

|

|

3 dн |

± 0,15 dн |

|

4 dн |

± 0,20 dн |

|

6 dн |

± 0,30 dн |

|

8 dн |

± 0,40 dн |

|

10 dн |

± 0,50 dн |

|

6 Длина накладки из стержня и стальной скобы-накпадки |

± 0,50 dн |

|

7 Длина нахлестки при ее размере: |

|

|

4 dн - 6 dн |

+ 0,5 dн |

|

8 dн - 10 dн |

+ 0,3 dн |

|

8 Ширина валиковых швов при номинальном диаметре свариваемых стержней, мм: |

|

|

10 - 16 |

+ 0,2 dн |

|

|

- 0,1 dн |

|

18 - 80 |

± 0,1 dн |

|

Примечания 1 При стыковой сварке стержней разного диаметра за номинальный принимают меньший диаметр стержня. 2 dн - номинальный диаметр стержня. |

|

Перерывы наплавленного металла и шлаковые включения в нем, прожоги плоских элементов закладных изделий, свищи, поверхностные поджоги основного металла и непровары не допускаются.

5.13 Размеры и число наружных дефектов в сварных соединениях, выполненных дуговой, ванной и ванно-шовной сваркой, не должны превышать указанных в таблице 3.

Таблица 3 - Размеры и число наружных дефектов в сварных соединениях, выполненных дуговой, ванной и ванно-шовной сваркой

|

Наименование дефекта |

Допускаемые дефекты при диаметре |

|

|

10 - 28 |

32 - 50 |

|

|

1 Число отдельных пор диаметром до 2 мм в соединениях, выполненных: |

|

|

|

дуговой сваркой протяженными швами на: |

|

|

|

- длине шва 100 мм |

2 |

4 |

|

- при сварке другими способами |

4 |

5 |

|

2 Цепочки пор диаметром до 2 мм и длиной до 50 мм в соединениях, выполненных: |

Не допускаются |

|

|

- дуговой сваркой протяженными швами |

2 |

|

|

- при сварке другими способами |

1 |

|

|

3 Глубина усадочных раковин наплавленного металла при выполнении стыковых соединений ванной, ванно-шовной, дуговой сваркой, мм |

2 |

3 |

5.14 Требования к стыковым соединениям арматуры

5.14.1 Образцы сварных соединений при механических испытаниях до разрушения должны иметь минимальное временное сопротивление С1, не менее указанного в таблице 4.

Таблица 4 - Минимальное временное сопротивление сварных соединений

|

Класс арматурной стали |

Временное сопротивление сварных соединений С1, Н/мм2 (не менее) |

|

А240 |

320 |

|

А300 |

440 |

|

А400, А400С* |

530 |

|

А500С, В500С* |

550 |

|

А600С |

700 |

|

А600 |

800 |

|

А800 |

900 |

|

А1000 |

1050 |

|

* Временное сопротивление тавровых соединений с рабочими стержнями из арматуры классов А400, А400С, А500С и В500С должно быть не менее 500 Н/мм2. |

|

5.14.2 Прочность, деформативность и пластичность растянутых механических соединений арматуры на растяжение должны соответствовать нормам, указанным в таблице 5.

Таблица 5 - Механические свойства механических соединений арматуры

|

Разрывное усилие Рв, кН |

Деформативность ∆ |

Равномерное относительное удлинение арматуры |

|

Не менее |

Не более |

Не менее |

|

sв × Fs |

0,1 |

2 |

|

Примечания 1) Fs - номинальная площадь поперечного сечения соединяемой арматуры по нормативным документам на ее производство; sв - браковочное значение временного сопротивления соединяемой арматуры по нормативным документам на ее производство. 2) За деформативность соединения принимается значение пластической деформации стыка при напряжении в арматуре, равном 0,6sт (0,6s0,2), где sт (s0,2) - браковочное значение физического или условного предела текучести арматуры по нормативным документам на ее производство. |

||

5.14.3 Нахлесточные вязаные соединения проверяют по длине перепуска стержней в соответствии с требованиями 5.42.

5.15 Стыковые соединения стержней из термомеханически упрочненной арматурной стали класса Ат800, выполненные контактной сваркой, при механических испытаниях на растяжение должны разрушаться вне зоны сплавления. При этом уменьшение исходного диаметра стержней в месте разрыва должно быть не менее 20 %.

5.16 Крестообразные сварные соединения с нормируемой прочностью (см. 4.7) проволоки класса Вр-I со стержневой арматурой или с такой же проволокой при испытании на срез должны выдерживать без разрушения нагрузку Рср, гН (кгс) не менее:

|

35(355) - при номинальном диаметре проволоки 3 мм; |

|||||

|

62(630) |

» |

» |

» |

» |

4 мм; |

|

97(985) |

» |

» |

» |

» |

5 мм. |

5.17 В тавровых соединениях, выполненных дуговой механизированной сваркой под флюсом, когда анкерные стержни расположены под углом к плоскости или торцу плоского элемента закладного изделия, а также в сварных соединениях других типов при арматуре диаметром 36 мм и более предел прочности С1, указанный в таблице 4, может приниматься уменьшенными на 5 %.

5.18 Контактная точечная сварка соединений с ненормируемой и нормируемой прочностью не должна вызывать разупрочнение проволоки класса Вр-I, применяемой в качестве рабочей арматуры железобетонных конструкций.

При испытании проволоки класса Вр-I на растяжение она должна выдерживать нагрузку Рр не менее Рср, указанной в 5.16.

5.19 Стержни рабочей арматуры классов А400, А500С, В500С, А600 и Ат800, имеющие по длине крестообразные соединения не должны разупрочняться и при испытании на растяжение иметь предел прочности, равный или превышающий временное сопротивление разрыву sв арматурной стали соответствующего класса по ГОСТ 5781, ГОСТ 10884.

5.20 Каждый пакет сварных плоских арматурных сеток и каркасов, каждая пачка отдельных стержней арматуры со сварными стыковыми соединениями, а также контейнер (ящик) со сварными закладными изделиями должны иметь ярлык, на котором указывают:

- марку или условное обозначение арматурных или закладных изделий;

- число арматурных изделий в пакете (пачке) или закладных изделий в контейнере (ящике);

- номер партии и дату изготовления изделий;

- отметку ОТК о приемке партии изделий.

5.21 К каждому рулону сварных арматурных сеток и штабелю пространственных арматурных каркасов должен быть прикреплен ярлык с указанием:

- условного обозначения сетки или марки пространственного каркаса;

- номера партии и даты изготовления изделий;

- массы рулона, т (для рулонных арматурных сеток);

- отметки ОТК о приемке партии изделий.

5.22 Для арматурных и закладных изделий, поставляемых за пределы предприятия-изготовителя, в ярлыке дополнительно необходимо указывать наименование или товарный знак предприятия-изготовителя.

5.23 Взамен сварных стыковых соединений стержневой арматуры допускается применение стыковых соединений без сварки: механических соединений с помощью опрессованных (обжимных) муфт, резьбовых муфт, а также нахлесточных соединений.

5.24 Опрессованные соединения с помощью муфт целесообразно применять для стыковки стержней диаметром от 16 до 40 мм классов А400, А400С, А500С и А600С. С экономической точки зрения опрессованные соединения рекомендуется применять для арматуры диаметром от 25 до 40 мм.

5.25 Муфты изготавливают из стали Ст10 с толщиной стенок 5 - 14 мм и длиной 4dн - 8dн стержня. Сечение муфты должно быть равнопрочно стыкуемым стержням.

5.26 Обжатие муфт проводят на месте монтажа армокаркаса переносными прессами. Прессы должны быть сертифицированы. Муфту обжимают на стержне в несколько приемов (от 4 до 12 в зависимости от диаметра арматуры) в соответствии с действующими нормативными документами.

5.27 Соединение стержней с помощью опрессованных (обжимных) муфт позволяет получать равнопрочные соединения, повышающие надежность эксплуатации железобетонных конструкций. При этом повышается культура производства, исключается загазованность рабочих мест и облучение рабочих электросварочной дугой. Применение обжимных муфт исключает скопление в зоне стыков большого количества арматуры, что облегчает бетонирование железобетонных конструкций.

5.28 Расстояние между арматурными стержнями должно быть не менее 50 мм, т. к. при более густом армировании пресс очень сложно разместить.

5.29 Форма протокола испытаний опрессованных соединений приведена в приложении Д.

5.30 Резьбовые соединения с помощью муфт целесообразно применять для стыковых соединений стержней диаметром от 12 до 40 мм классов А400, А400С, А500С и А600С.

5.31 Муфты для этих соединений изготовляют из легированной стали повышенной прочности диаметром 1,3dн - 1,5dн стержня длиной 3dн - 4dн. В средней части муфта должна быть равнопрочна стыкуемым стержням.

5.32 Обточку конца стержня и нарезку на нем резьбы проводят на станке или переносном оборудовании также в один прием.

5.33 Муфта в соединении должна быть плотно закручена на стержнях с моментом затяжки не менее значения в соответствии с конкретными техническими условиями. Пластические деформации стыка при испытании на растяжение при напряжении 0,6 sт не должны превышать 0,1 мм. Разрывное усилие должно быть не менее временного сопротивления соединяемых арматурных стержней. Равномерное относительное удлинение арматуры после разрушения соединения должно быть не менее 2 % в соответствии с требованиями действующих нормативных документов.

5.34 Форма протокола испытаний стыковых соединений с резьбовыми муфтами приведена в приложении Е.

5.35 Вязаные соединения стержней (без сварки) в настоящее время применяются на многих строительных объектах.

5.36 Простота соединения позволяет выполнять его низко-квалифицированными арматурщиками с визуальным контролем длины перепуска (нахлестки) стержней и их вязки.

5.37 Стыки арматуры внахлестку применяют для соединения стержней диаметром не более 40 мм.

Длина стыков растянутой или сжатой арматуры должна быть не менее длины l, определяемой в соответствии с действующими нормативными документами по формуле

|

(2) |

где lo,an - базовая длина анкеровки;

As,cal, As,ef - площади поперечного сечения арматуры, требуемая по расчету и фактически установленные соответственно;

a - коэффициент, учитывающий конструктивные решения элемента в зоне анкеровки.

При соединении арматуры периодического профиля с прямыми концами коэффициент a для растянутой арматуры принимают равным 1,2 и для сжатой арматуры - 0,9. При этом относительное количество стыкуемой в одном расчетном сечении элемента рабочей растянутой арматуры периодического профиля должно быть не более 50 %.

5.38 Усилие, воспринимаемое всей поперечной арматурой, установленной в пределах стыка, должно быть не менее половины усилия, воспринимаемого стыкуемой в одном расчетном сечении элемента растянутой рабочей арматурой.

5.39 В качестве одного расчетного сечения элемента, рассматриваемого для определения относительного количества стыкуемой арматуры водном сечении, принимают участок элемента вдоль стыкуемой арматуры длиной 1,3l. Считается, что стыки арматуры расположены в одном расчетном сечении, если центры этих стыков находятся в пределах длины этого участка (см. рисунки 1 и 2).

5.40 Допускается увеличение относительного количества стыкуемых в одном расчетном сечении элемента рабочей растянутой арматуры до 100 %, принимая значение коэффициента a равным 2, т. е. увеличивая длину перепуска стержней в 1,66 раза.

5.41 По действующим нормативным документам расчетная длина перепуска (нахлестки) рабочих стержней периодического профиля l для растянутой арматуры примерно равна 40dн, для сжатой арматуры - 30dн, для растянутой арматуры со стыковой 100% стержней в одном сечении - 65dн. При этом перерасход арматурной стали по сравнению со сварными и механическими соединениями арматуры составляет 10 % - 15 %.

5.42 Стыковка рабочей стержневой арматуры внахлестку и крестообразных вязаных соединений приведена в приложении Ж.

6 Приемка

6.1 Арматурные и закладные изделия, сварные, вязаные и механические соединения арматуры, выполненные при изготовлении и монтаже сборных и возведении монолитных железобетонных конструкций, должны быть приняты до бетонирования конструкций службой контроля предприятия-изготовителя или строительно-монтажной организации по результатам визуального осмотра, измерений, механических испытаний или ультразвукового контроля в соответствии с требованиями настоящего стандарта и действующих нормативных документов.

6.2 Приемку арматурных изделий монолитных конструкций начинают с осмотра целостности армокаркаса, наличия и качества сварных, вязаных и механических соединений арматуры, чистоты поверхности арматуры, обеспечения величины защитного слоя бетона на основании и боковых поверхностях конструкции, отсутствия щелей в опалубке и надежного ее крепления, наличия зазоров между стержнями для прохождения вибраторов, длины перепуска нахлесточных соединений стержней и количества их в одном сечении изделия. Масляные пятна на арматуре не допускаются. Их удаляют с каркаса горячей водой с последующей протиркой ветошью. Загрязнения на арматуре и опалубке удаляют водой с последующей продувкой сжатым воздухом.

6.3 Тонкий слой слабопачкающей ржавчины не является причиной для браковки каркаса. Во время бетонирования конструкции эта ржавчина легко растворяется в щелочной среде бетонной смеси.

Сильно пачкающая и отслаивающаяся ржавчина до приемки каркаса должна быть очищена с арматуры металлическими щетками и протерта ветошью или промыта сильной струей воды и продута сжатым воздухом.

6.4 При отрицательной температуре наружного воздуха на каркасе не допускаются залежи снега и обледенение арматуры. Армокаркас, основание и стенки опалубки должны быть разогреты до положительной температуры.

6.5 При приемке арматурного каркаса проверяют класс арматуры, диаметры стержней и их число в соответствии с проектом. Проверяют согласования всех имеющихся отступлений от проекта по армированию каркаса с проектной организацией.

6.6 Все недоделки по армированию каркаса, обеспечению толщины защитного слоя бетона, а также очистке основания блока и арматуры от мусора и загрязнений должны быть выполнены до приемки арматурного каркаса к бетонированию конструкции.

6.7 Готовые сварные арматурные и закладные изделия и сварные соединения арматуры и закладных изделий следует принимать партиями.

6.8 Партия готовых сварных арматурных и закладных изделий должна состоять из изделий одного типоразмера (одной марки), изготовленных по единой технологии одним сварщиком.

6.9 При изготовлении и применении сварных арматурных и закладных изделий производственными участками одного предприятия в одну партию допускается включать следующие изделия, выполненные одним сварщиком:

Рисунок 1 - Схема расположения стыков в одном сечении в растянутой зоне бетона

Рисунок 2 - Схема расположения стыков колонн в сжатой зоне бетона

1) при крестообразных соединениях с ненормируемой прочностью (см. 4.8), выполненных контактной точечной сваркой:

- сетки или каркасы независимо от классов и диаметров входящих в них стержней при рабочей арматуре периодического профиля,

- плоские каркасы из проволоки класса Вр-1 с продольными стержнями одинакового диаметра,

- плоские или рулонные сетки из проволоки класса Вр-1, рабочая арматура которых не отличается по диаметру;

2) при крестообразных соединениях с ненормируемой прочностью, выполненных дуговой сваркой прихватками: сетки или плоские каркасы со стержнями рабочей арматуры из арматурной стали одного класса и диаметра;

3) при крестообразных соединениях с нормируемой прочностью (см. 4.7):

- плоские или пространственные каркасы с поперечными стержнями (хомутами) из арматурной стали одного класса, диаметры которых могут отличаться, но не более чем на один номер профиля арматуры;

- сетки из арматурной стали класса А240, в которых более тонкие стержни имеют одинаковый диаметр;

4) отдельные стержни арматуры из арматурной стали одного класса с соединениями, выполненные контактной стыковой сваркой, с постоянным поперечным сечением по длине, отличающиеся друг от друга по диаметру, но не более чем на один номер профиля арматуры;

5) закладные изделия с однотипными тавровыми соединениями анкерных стержней, выполненными дуговой сваркой в отверстие;

6) закладные изделия с однотипными сварными соединениями анкерных стержней из арматурной стали одного класса, диаметр которых может отличаться, но не более чем на один номер профиля арматуры.

6.10 Партия сварных стыковых соединений стержней арматуры сборных железобетонных и монолитных конструкций должна состоять из однотипных по конструкции соединений арматурной стали одного класса и диаметра, выполненных одним сварщиком по единой технологии.

Допускается включать в одну партию сварные соединения, выполненные несколькими сварщиками, при наличии исполнительной схемы сварки или их личного клейма на соединениях, а также соединения стержней, отличающихся по диаметру, но не более чем на один номер профиля арматуры.

6.11 Соединения, выполненные дуговой сваркой протяженными швами, включают в одну партию независимо от класса и диаметра свариваемой арматуры.

6.12 Объем партии, сформированной в соответствии с 6.8 и 6.9, не должен превышать числа изделий, изготовленных в течение одной смены. При изготовлении продукции на автоматических линиях или с применением оборудования, обеспечивающего автоматизацию цикла сварки, объем партии допускается увеличивать до числа изделий, изготовленных в течение двух смен работы.

6.13 Объем партии сварных стыковых соединений, сформированной по 6.10 и 6.11, не должен превышать 200 соединений. В случае приемки подряд пяти таких партий с первого предъявления, объем партии может быть увеличен, но не более чем до 400 соединений. Первое забракование партии увеличенного объема влечет за собой возврат к формированию и приемке партий объемом до 200 соединений.

6.14 Соответствие арматурных и закладных изделий, а также сварных соединений требованиям настоящего стандарта устанавливают по результатам выборочного контроля, который должен проводиться:

1) при изготовлении товарных арматурных и закладных изделий - до передачи их на склад готовой продукции;

2) при изготовлении и применении сварных арматурных и закладных изделий производственными участками одного предприятия - до установки изделий в опалубку;

3) при выполнении сварных соединений на строительных площадках - до бетонирования монолитных конструкций или выпусков арматуры в стыках сборных железобетонных элементов.

6.15 Выборку следует проводить методом случайного отбора (без преднамеренного отбора изделий и сварных соединений по какому-либо определенному признаку).

6.16 Соответствие арматурных и закладных изделий и сварных соединений требованиям 5.3 и 5.13 должно проверяться визуальным осмотром и измерением готовых изделий и сварных соединений, отобранных из контролируемой партии.

6.17 Число изделий, отбираемых из партии для визуального осмотра и измерений, должно быть не менее 3 шт.

6.18 Число сварных стыковых соединений выпусков арматуры сборных и арматуры монолитных железобетонных конструкций, отбираемых из партии для визуального осмотра и измерений, должно составлять не менее 10 % их общего числа в партии.

6.19 В каждом отобранном арматурном изделии следует проверять:

1) класс, диаметры и марку арматурной стали по данным документа о качестве, а при его отсутствии - по результатам лабораторных испытаний арматурной стали;

2) длину отдельных стержней, расстояние между крайними стержнями по ширине, длине или высоте изделия, длину выпусков стержней в изделии (см. пункты 1 и 2 таблицы 1), а также расстояние между двумя соседними продольными стержнями в арматурных каркасах (см. пункт 3 таблицы 1);

3) все сварные соединения, выполненные дуговой, а также контактной стыковой сваркой, и не менее пяти соединений, выполненных контактной точечной сваркой.

6.20 В каждом отобранном закладном изделии необходимо проверить:

1) марку стали плоских элементов, класс и диаметр анкерных стержней по данным документа о качестве, а при его отсутствии - по результатам лабораторных испытаний стали;

2) отклонение от плоскостности лицевых поверхностей изделия;

3) линейные размеры плоских элементов, размещение и длину анкерных стержней;

4) расстояние между наружными плоскостями в изделиях закрытого типа;

5) состояние кромок плоских элементов и размер углов между плоскими элементами и анкерными стержнями;

6) все сварные соединения.

6.21 При контроле сварных соединений должны быть проверены:

- размеры их конструктивных элементов;

- наличие грата в соединениях, выполненных контактной сваркой;

- относительная осадка в крестообразных соединениях и дефекты, перечисленные в таблицах 2 и 3.

6.22 Если в результате визуального осмотра и измерений арматурных и закладных изделий, а также сварных соединений их элементов хотя бы одно изделие или одно соединение не будет соответствовать требованиям настоящего стандарта, то проводят повторную проверку удвоенного числа изделий.

Если при повторной проверке хотя бы одно изделие или сварное соединение его элементов не будет соответствовать требованиям настоящего стандарта, то все изделия этой партии подлежат поштучной приемке и исправлению.

6.23 Соединения с дефектами должны быть исправлены или усилены по согласованию с проектной организацией.

6.24 Результаты визуального осмотра и измерений изделий должны быть оформлены актом.

6.25 Соответствие сварных соединений элементов арматурных и закладных изделий (кроме крестообразных соединений с ненормируемой прочностью и нахлесточных соединений арматуры между собой, а также арматуры с плоскими элементами проката) требованиям 5.14 - 5.19 должно проверяться механическими испытаниями контрольных образцов, отбираемых от партии изделий, принятых по результатам визуального осмотра и измерений. Крестообразные сварные соединения с ненормируемой прочностью и нахлесточные соединения арматуры между собой, а также арматуры с плоскими элементами проката принимают только по результатам визуального осмотра и измерений.

6.26 Контрольные образцы для механических испытаний сварных соединений отбирают в количестве 3 шт. в соответствии с 6.14.

6.27 Контрольные образцы крестообразных соединений и основного металла стержней рабочей арматуры рулонных сеток и арматурных изделий при их изготовлении с применением дуговой сварки прихватками, контрольные образцы тавровых и нахлесточных соединений элементов закладных изделий следует отбирать путем вырезки из готовых изделий. Допускается вырезка образцов из одного готового изделия.

6.28 Контрольные образцы крестообразных соединений рабочей арматуры плоских сеток, плоских и пространственных каркасов при их изготовлении с применением оборудования, обеспечивающего автоматическое управление циклом контактной точечной сварки, должны изготовляться в произвольный момент времени совместно с деловыми соединениями при тех же режимах сварки и из таких же материалов.

6.29 В арматурных изделиях, изготовленных с помощью многоэлектродных сварочных машин, должен обеспечиваться контроль качества сварки каждым электродом.

6.30 Сварные стыковые соединения, выполненные ванной под флюсом и дуговой сваркой в инвентарных формах, дуговой и ванно-шовной сваркой на стальной скобе-накладке и без нее, следует контролировать по ГОСТ 23858.

По согласованию с проектной организацией допускается вырезка контрольных образцов указанных сварных соединений для механических испытаний их до разрушения.

6.31 При механических испытаниях независимо от характера и места разрушения образцов временное сопротивление вычисляют делением значения разрушающей нагрузки на значение площади поперечного сечения арматурного стержня, к которому прикладывалась эта нагрузка. Площадь поперечного сечения стержней принимают по ГОСТ 5781, 10884 и действующим нормативным документам.

В стыковых соединениях двух стержней арматуры разного диаметра или класса арматурной стали пределы прочности вычисляют для стержня с меньшей площадью поперечного сечения или для стержня низшего класса арматурной стали.

6.32 Если хотя бы один образец из трех не соответствует требованиям таблицы 4, партию бракуют, выпуск продукции прекращают до выяснения причин брака и его устранения.

6.33 Каждая партия товарных арматурных и закладных изделий, поставляемых за пределы предприятия-изготовителя, должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- номер партии;

- наименование изделий с указанием их марок и числа в партии;

- дату изготовления.

Документ о качестве должен быть подписан работником, ответственным за приемочный контроль.

6.34 Приемку механических соединений стержневой арматуры с помощью опрессованных муфт проводят партиями, выполненными звеном монтажников в течении одной смены на стержнях одного класса и диаметра с одинаковым режимом опрессовки.

6.35 Приемку проводят с визуальным просмотром соединений, измерением линейкой длины муфт до и после опрессовки. От каждой партии соединений отбирают не менее двух образцов для механических испытаний на растяжение этих соединений.

6.36 Приемку механических соединений стержневой арматуры с помощью резьбовых соединений проводят партиями, выполненными одним звеном монтажников на стержнях одного класса и диаметра в течение одной смены.

6.37 На резьбовых соединениях с помощью специального ключа с динамометром проверяют плотность закрученных муфт в количестве 10 % общего объема стыков. От каждой партии соединений отбирают не менее двух образцов для механических испытаний соединений на растяжение и измерение деформаций образцов при усилии 0,6sт.

6.38 Приемку нахлесточных вязаных стыков соединений и крестообразных вязаных соединений проводят визуальным осмотром вязаного каркаса и измерением рулеткой или металлическим метром длины перепуска (нахлестки) стержней, подсчетом числа стыкуемых стержней в одном сечении растянутой арматуры, проверки качества вязки нахлесточных и крестообразных соединений.

6.39 В средней части сеток и каркасов допускается вязка крестообразных соединений через одно в шахматном порядке, но в двух крайних рядах сеток должны быть связаны все соединения.

6.40 При вязке нахлесточных и крестообразных соединений стержни должны быть плотно подтянуты друг к другу без зазора между ними.

6.41 Длина нахлестки стержней в растянутой зоне бетона должна быть не менее 40dн стыкуемых стержней при условии стыковки в одном сечении не более 50 % всей растянутой арматуры. При стыковке внахлестку в растянутой зоне всей арматуры в одном сечении длина нахлестки должна увеличиваться в 1,66 раза, т. е. до 65dн.

6.42 В сжатой зоне бетона длина нахлестки должна быть равна не менее 30dн.

7 Методы контроля

7.1 Размеры арматурных и закладных изделий, сварных, механических и нахлесточных соединений проверяют измерительными инструментами: рулетками, измерительными линейками, штангенциркулями, поверенными в установленном порядке в соответствии с действующими нормативными документами. Погрешность измерений - до ± 1,0 мм. Допускается применять специальные линейки, рейки, шаблоны, скобы и другие измерительные приспособления, обеспечивающие измерение с указанной погрешностью.

7.2 Расстояние между парой стержней измеряют в свету. Номинальное расстояние между стержнями определяют как сумму расстояний между стержнями в свету и как полусумму номинальных диаметров этих стержней. Расстояния между стержнями измеряют в трех точках: у концов стержней и в средней их части.

7.3 Отклонение от линейных размеров выпусков стержней в арматурных изделиях проверяют измерением наибольшего и наименьшего расстояний от торцов стержней - выпусков до ближайшей точки на поверхности стержня другого направления.

7.4 Отклонение от номинального расстояния между наружными поверхностями плоских элементов закладных изделий закрытого типа проверяют в четырех точках по углам плоских элементов.

7.5 Отклонение от плоскостности наружных лицевых поверхностей плоских элементов закладных изделий проверяют измерением наибольшего расстояния от точек реальной поверхности до прилегающей плоскости.

7.6 Отклонение от перпендикулярности анкерных стержней проверяют измерением наибольшего зазора между ребром поверочного угольника 90° по ГОСТ 3749, установленного на плоский элемент закладного изделия, и ближайшей точкой на поверхности стержня.

7.7 Отклонение от соосности, перелом осей стержней арматуры в стыковых соединениях, а также отклонения от створности накладок из стержней и стыкуемых стержней определяют с помощью металлической рейки и измерительной линейки. Рейка в случае измерения отклонений от соосности должна иметь вырез для обхода грата, утолщения наплавленного металла или стальной скобы-накладки в месте сварки.

7.8 Наружный осмотр наплавленного металла в сварных соединениях должен проводиться с помощью лупы с четырехкратным увеличением в соответствии с требованиями действующих нормативных документов.

7.9 Осадку стержней и их смятие электродами в крестообразных соединениях, выполненных контактной точечной сваркой, следует измерять штангенциркулем и вычислять с погрешностью до ± 0,1 мм в соответствии с ГОСТ 14098.

7.10 Механические испытания контрольных образцов сварных соединений проводят с использованием лабораторных разрывных машин любых систем с максимальным разрывным усилием от 10 до 100 тс.

Скорость нагружения образцов - по ГОСТ 12004.

7.11 Контрольные образцы стыковых соединений стержней испытывают на растяжение при расстоянии между захватами разрывной машины не менее 20 диаметров стержня, если диаметр стержней не превышает 25 мм, и не менее 10 диаметров - при стержнях большего диаметра.

7.12 Уменьшение исходного диаметра стержня в месте разрыва при испытании образцов стыковых соединений стержней из арматурной стали классов А800 и Ат-800 измеряют штангенциркулем с погрешностью до ± 0,1 мм.

7.13 Размеры контрольных образцов крестообразных соединений, подлежащих механическим испытаниям на срез, представлены на рисунке 3 и в таблице 6.

Таблица 6 - Размеры контрольных образцов крестообразных соединений арматуры

В миллиметрах

|

dн |

l1 |

l2 |

l3, не менее |

|

3 - 10 |

15 - 50 |

80 |

20 dн |

|

12 - 25 |

25 - 40 |

80 |

15 dн |

|

28 - 40 |

40 - 60 |

100 |

10 dн |

|

Более 40 |

100 - 150 |

200 |

10 dн |

|

Примечание - dн - номинальный диаметр арматуры. |

|||

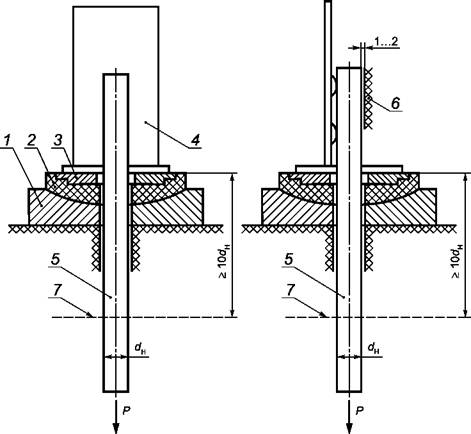

7.14 Образцы крестообразных соединений испытывают на разрывных машинах по схемам, показанным на рисунке 4. По схеме, представленной на рисунке 4а, должно быть обеспечено прочное закрепление стержня диаметром dн, исключающее возможность его поворота вокруг своей оси. При испытании должна быть обеспечена также возможность свободного перемещения стержня диаметром dн под действием усилия Р. Отгибание ненагруженного конца стержня диаметром dн в сторону, противоположную сварному соединению, не допускается. Зажим, расположенный со стороны нагруженного усилием Р стержня, должен иметь вырез, обеспечивающий свободное перемещение стержня диаметром dн под воздействием этого усилия. Зазор между боковыми стенками выреза и гратом в сварном соединении должен быть 2 - 3 мм.

7.15 Образцы сварных тавровых соединений арматурных стержней с плоскими элементами закладных изделий следует испытывать на отрыв стержня от плоского элемента по схеме, приведенной на рисунке 5, при расстоянии между сварным соединением и захватом разрывной машины не менее 10 номинальных диаметров стержня. Радиус вкладыша должен быть 150 - 200 мм, радиус отверстия во вкладыше - не более диаметра стержня.

7.16 Образцы нахлесточных соединений арматурных стержней с плоскими элементами закладных изделий испытывают на срез по схеме, приведенной на рисунке 6.

7.17 Образцы крестообразных соединений для проверки значения разупрочнения основного металла рабочей арматуры сваркой должны иметь форму и размеры, указанные на рисунке 7.

При недостаточной длине стержня рабочей арматуры допускается испытывать образцы с двумя и более поперечными стержнями.

7.18 Стыковые механические соединения стержней сопрессованными муфтами при изготовлении проверяют с помощью рисок, шаблонов или щупов на точность установки стержней с расположением их стыка в средней части муфты.

7.19 После опрессовки муфт проверяют их удлинение, которое должно быть не менее 8 % - 10 % ее первоначальной длины.

7.20 Механические резьбовые стыковые соединения стержней проверяют после изготовления на плотность затяжки соединения с помощью специального ключа с динамометром. При этом рекомендуется проверить не менее 50 % соединений.

7.21 Вязаные нахлесточные стыковые соединения (без сварки) проверяют на плотность вязки и на число вязаных узлов в трех - пяти местах по длине соединения через 300 - 400 мм. Длина нахлестки стыков должна соответствовать требованиям 6.41 и 6.42.

7.22 Крестообразные соединения проверяют на плотность (без зазоров в соединении) и соответствие вязки требованиям 6.40.

1, 2 - стержни арматуры; 3 - граница закрепления в захвате разрывной машины

Рисунок 3 - Форма и размеры образцов для испытания крестообразных соединений на срез

1, 2 - стержни арматуры; 3 - зажимы; 4 - упор, препятствующий отгибу конца стержня 1, Р - испытательная нагрузка

Рисунок 4 - Схемы испытаний крестообразных соединений на срез

dн - номинальный диаметр

анкерного стержня; Р - испытательная нагрузка; 1 - сферическая

опора;

2 - сферический вкладыш; 3 - сменное опорное кольцо; 4 -

плоский элемент закладного изделия;

5 - анкерный стержень; 6 - граница закрепления в захвате

разрывной машины

Рисунок 5 - Схема испытания тавровых соединений анкерных стержней закладных изделий на отрыв

dн - номинальный диаметр

анкерного стержня; Р - испытательная нагрузка; 1 - сферическая

опора;

2 - сферический вкладыш; 3 - сменное опорное кольцо; 4 -

плоский элемент закладного изделия;

5 - анкерный стержень; 6 - упор, препятствующий изгибу образца;

7 - граница закрепления в захватах разрывной машины

Рисунок 6 - Схема испытания нахлесточных соединений анкерных стержней закладных изделий на срез

dн - номинальный диаметр

рабочей арматуры; Р - испытательная нагрузка;

1 - граница закрепления в захватах разрывной машины; 2 - стержень

рабочей арматуры;

Рисунок 7 - Схема и размеры образцов для испытания рабочей арматуры на разупрочнение сваркой

8 Транспортирование и хранение

8.1 Арматурные и закладные изделия должны транспортироваться с соблюдением мер, исключающих появление остаточных деформаций в стержнях и механические повреждения изделий.

8.2 Плоские сварные арматурные сетки и каркасы следует транспортировать в горизонтальном положении связанными в пакеты.

Пакет должен состоять из изделий одной марки.

Массу пакета устанавливает предприятие-изготовитель.

8.3 Закладные изделия транспортируют в контейнерах (ящиках) рассортированными по маркам. В каждом контейнере (ящике) должны находиться закладные изделия одной марки.

8.4 Арматурные и закладные изделия в пределах одного предприятия транспортируют наличными средствами.

8.5 Арматурные и закладные изделия, поставляемые за пределы предприятия-изготовителя, транспортируют автомобильным или железнодорожным транспортом в соответствии с правилами перевозок грузов, действующими на транспорте конкретного вида, а также техническими условиями на погрузку и крепление грузов, утвержденными Министерством путей сообщения РФ.

Транспортирование арматурных изделий по железной дороге проводится повагонными или мелкими отправками в открытых или закрытых вагонах.

Загрузку и выгрузку вагонов проводят механизированным способом: открытых вагонов - кранами, крытых вагонов - автопогрузчиками.

При мелких отправках в крытых вагонах партиями не более 10 т для предохранения транспортных средств и грузов от механических повреждений рулоны арматурных сеток и их торцы должны быть обернуты бумагой по ГОСТ 8828 или упаковочной тканью и другими упаковочными материалами, не ухудшающими качество упаковки.

8.6 Транспортная маркировка должна содержать основные, дополнительные и информационные надписи по ГОСТ 14192.

8.7 Способы проведения погрузочно-разгрузочных работ должны соответствовать предусмотренным правилами техники безопасности.

8.8 Арматурные и закладные изделия должны храниться в крытых помещениях.

Пакеты плоских арматурных сеток и каркасов следует хранить раздельно по маркам в штабелях высотой не более 2 м. Рулоны сеток должны складироваться не более чем в три яруса.

При складировании между штабелями изделий должен быть обеспечен свободный проход шириной не менее 0,5 м.

Приложение

А

(справочное)

Взаимное расположение элементов закладных изделий

а, б, в, г - закладные изделия открытого типа (с

перпендикулярным, параллельным, наклонным и смешанным расположениями анкерных

стержней соответственно);

д - закладное изделие закрытого типа (с перпендикулярным расположением,

анкерных стержней); 1 - анкерные стержни; 2 - плоский элемент

Рисунок А.1 - Взаимное расположение элементов закладных изделий

Приложение Б

(рекомендуемое)

Форма протокола механических испытаний на растяжение

стыковых сварных соединений

|

Наименование |

Протокол № _____ |

||||||||||||||

|

Данные о месте проведения сварочных работ ____________________________________________ Ф.И.О. сварщика, квалификационный разряд ____________________________________________ Тип соединения _____________________________________________________________________ Объем партии, число изделий _________________________________________________________ Номер выборки ______________________________________________________________________ Диаметр(ы) и класс арматурной стали ___________________________________________________ Марка сварочного материала ___________________________________________________________ Площадь поперечного сечения стержня, мм2, к которому прикладывают контрольную нагрузку___

Заключение. Испытанные сварные соединение _____________________ требованиям ГОСТ 10922. Партия сварных соединений ____________________________________________________________ Начальник контролирующего подразделения ______________________________________________ (инициалы, фамилия) Испытания проводил ___________________________________________________________________ (инициалы, фамилия) |

|||||||||||||||

Приложение В

(рекомендуемое)

|

Наименование |

Протокол № _____ |

||||||||||

|

Данные о месте проведения сварочных работ ____________________________________________ Ф.И.О. сварщика, квалификационный разряд ____________________________________________ Объем партии, шт., изделий ___________________________________________________________ Номер выборки ______________________________________________________________________ Диаметр арматурной проволоки, к которой прикладывают контрольную нагрузку_____________

Pmin H (кгс) Заключение. Испытанные крестообразные сварные соединения с нормируемой прочностью ____ ____________________________________________________________ требованиям ГОСТ 10922. Партия сварных соединений ___________________________________________________________ Начальник контролирующего подразделения _____________________________________________ (инициалы, фамилия) Испытания проводил _________________________________________________________________ (инициалы, фамилия |

|||||||||||

Приложение Г

(рекомендуемое)

|

Наименование |

Протокол № _____ |

||||||||||||

|

Данные о месте проведения сварочных работ ______________________________________________ Ф.И.О. сварщика, квалификационный разряд ______________________________________________ Объем партии, число изделий ___________________________________________________________ Номер выборки _______________________________________________________________________ Диаметр(ы) и класс арматурной стали ____________________________________________________ Марка сварочного материала ____________________________________________________________ Площадь поперечного сечения стержня, мм2 _______________________________________________

Заключение. Испытанные сварные соединение _____________________ требованиям ГОСТ 10922. Партия сварных соединений по результатам испытаний на разупрочнение арматурной стали _____ _____________________________________________________________________________________ Начальник контролирующего подразделения ______________________________________________ (инициалы, фамилия) Испытания проводил __________________________________________________________________ (инициалы, фамилия) |

|||||||||||||

Приложение Д

(рекомендуемое)

Форма протокола испытаний на растяжение механических

соединений

с опрессованными муфтами

|

Наименование |

Протокол № _____ |

|||||||||||||||

|

Данные о месте проведения сварочных работ _____________________________________________ Ф.И.О. монтажника ___________________________________________________________________ Тип соединения по ТУ ________________________________________________________________ Объем партии, шт, изделий ____________________________________________________________ Номер выборки _____________________________________________________________________ Диаметр(ы) и класс соединяемой арматуры ______________________________________________ Маркировка муфт ____________________________________________________________________ Площадь поперечного сечения стержня, мм2, к которому прикладывают контрольную нагрузку___

Заключение. Испытанные механические опрессованные соединения __ требованиям ГОСТ 10922. Партия механических опрессованных соединений _________________________________________ Начальник контролирующего подразделения _____________________________________________ (инициалы, фамилия) Испытания проводил __________________________________________________________________ (инициалы, фамилия) |

||||||||||||||||

Приложение Е

(рекомендуемое)

Форма протокола испытаний на растяжение механических

соединений

с резьбовыми муфтами

|

Наименование |

Протокол № _____ |

|||||||||||||||

|

Данные о месте проведения сварочных работ _______________________________________________ Ф.И.О. монтажника _____________________________________________________________________ Тип соединения по ТУ __________________________________________________________________ Объем партии, шт, изделий ______________________________________________________________ Номер выборки ________________________________________________________________________ Диаметр(ы) и класс соединяемой арматуры _________________________________________________ Маркировка муфт ______________________________________________________________________ Площадь поперечного сечения стержня, мм2, к которому прикладывают контрольную нагрузку____

Заключение. Испытанные механические резьбовые соединения ________ требованиям ГОСТ 10922. Партия механических резьбовых соединений ________________________________________________ Начальник контролирующего подразделения ________________________________________________ (инициалы, фамилия) Испытания проводил ____________________________________________________________________ (инициалы, фамилия) |

||||||||||||||||

Приложение Ж

(рекомендуемое)

Стыковка рабочей стержневой арматуры внахлестку

и крестообразных вязаных соединений

Ж.1 Наиболее трудоемкой является стыковка горизонтальной и вертикальной рабочей стержневой арматуры.

С малыми трудозатратами стыковку стержневой арматуры допускается проводить с перепуском стержней внахлестку. Однако это приводит к перерасходу арматуры на 10 % - 15 %.

Ж.2 По действующим нормативным документам длина перепуска стержней периодического профиля в плитах перекрытий и других растянутых элементах составляет примерно 40d арматуры, если стыки выполнены вразбежку, в каждом сечении - не более 50 % (см. рисунок 3).

Если стыки выполнены в одном сечении, то в растянутых элементах требуется их увеличенная длина перепуска в 1,66 раза или до 65d.

Ж.3 Для сжатой арматуры колонн и стен длина стыков равна примерно 30d вразбежку и в одном сечении (см. рисунок 4).

В колоннах очень сложно выполнить стыки вразбежку. При установке стержни должны упираться в бетон, поэтому в основном приходится выполнять стыковку в одном сечении. При этом не всегда удается выполнить технологическое требование нормативных документов - обеспечить зазор в свету между стержнями не менее большего диаметра стержня. Это усложняет бетонирование конструкций и снижает качество бетона.

Ж.4 Стыковка стержней с перепуском (внахлестку), несмотря на перерасход арматуры, пока находит массовое применение.

Стержни, соединяемые внахлестку, должны быть связаны вязальной проволокой в нескольких местах (см. рисунок Ж.1).

Крестообразные соединения соединяют вязальной проволокой несколькими типами узлов. Если каркасы соединяют на полигоне, а потом транспортируют к месту установки краном, то угловые узлы вяжут с обхватом поперечного стержня с двух сторон, чтобы избежать смещения и перекоса стержней при подъеме каркаса (см. рисунок Ж.2)

Ж.5 В сетках и каркасах допускается вязка крестообразных пересечений через одно в шахматном порядке, кроме двух крайних рядов, в которых должны быть связаны все пересечения.

Ж.6 Для крепления стержней крестообразных соединений вместо вязки допускается применять сталистые и пластмассовые скрепки (см. рисунок Ж.2е).

Рисунок Ж.1 - Соединение стержней продольной арматуры внахлестку

1, 3 - стержни; 2 - соединительный элемент; I вид спереди; II - вид сзади

Рисунок Ж.2 - Приемы вязки проволокой пересечений арматурных стержней

Приложение И

(рекомендуемое)

Методика испытаний арматурного проката на свариваемость

И.1 Контроль свариваемости (пригодности к сварке) арматурного проката проводят испытанием широко применяющихся в строительстве и в наибольшей степени влияющих на механические свойства сварных соединений в соответствии с таблицей И.1.

Таблица И.1 - Наименование сварных соединений арматуры

|

Способ сварки и тип |

Номинальный диаметр |

Число образцов для испытаний на |

|||

|

растяжение |

срез |

отрыв |

изгиб |

||

|

Ручная дуговая сварка протяженными швами внахлестку |

10 - 25 |

6 |

- |

- |

- |

|

Ванно-шовная сварка на стальной скобе-накладке |

20 - 40 |

6 |

- |

- |

- |

|

Ручная дуговая сварка прихватками крестообразных соединений |

10 - 40 |

6 |

- |

- |

3 |

|

Контактная точечная сварка |

6 - 40 |

6 |

3 |

- |

3 |

|

Контактная стыковая сварка |

10 - 40 |

6 |

- |

- |

- |

|

Дуговая сварка под флюсом тавровых соединений |

8 - 22 |

- |

- |

6 |

3 |

И.2 Для изготовления образцов сварных соединений используют арматурный прокат, соответствующий следующим требованиям:

- для термомеханически упрочненного и холоднодеформированного проката - с наименьшим значением углеродного эквивалента Сэкв за годовой период производства стали, предшествующий проведению испытаний;

- для горячекатаного проката - с наибольшим значением временного сопротивления sв за годовой период производства, предшествующий проведению испытаний.

И.3 Испытаниям на свариваемость подвергают арматурный прокат минимального, среднего и максимального диаметров из набора диаметров (сортамента), производимого предприятием-изготовителем арматурного проката. Арматурный прокат каждого диаметра отбирают для испытаний от трех случайно выбранных плавок, соответствующих требованиям И.2.

И.4 Изготовление образцов сварных соединений

И.4.1 Конструкции и размеры соединений для горячекатаного проката принимают такими же, как для арматуры класса А-III (А400) по ГОСТ 14098. Для термомеханически упрочненного проката конструкции и размеры соединений принимают такими же, как для арматуры А-III (А400) по ГОСТ 14098, за исключением длины скобы-накладки при ванно-шовной сварке (по типу С15-Рс по ГОСТ 14098), которая должна быть не менее 4dн + l1), где l1 - зазор между свариваемыми стержнями.

И.4.2 Применяемые для изготовления сварных образцов из горячекатаного проката оборудование, сварочные материалы, параметры режимов сварки и особенности технологии сварки должны быть такими же, как при сварке арматуры класса А-III (А400), в соответствии с требованиями действующих нормативных документов. При сварке образцов из термомеханически упрочненной и холоднодеформированной сталей технологические параметры также принимаются как для сварки арматуры класса А-III но со следующими изменениями:

- ручная дуговая сварка протяженными швами внахлестку (по типу С23-Рэ по ГОСТ 14098) осуществляется наложением швов «от краев в середину», при этом каждый последующий шов накладывается после полного остывания предыдущего;

- при ванно-шовной сварке на стальной скобе-накладке (по типу С15-Рс по ГОСТ 14098) фланговые швы, соединяющие скобу-накладку со стержнями, должны накладываться «от краев в середину» в шахматном порядке после полного остывания основного («ванного») шва;

- контактная стыковая сварка (по типу С1-Ко по ГОСТ 14098) должна осуществляться способом непрерывного оплавления без предварительного подогрева. Предварительный подогрев допускается только при сварке соединений стержней диаметром 32 мм и более.

И.4.3 Конструкции и размеры образцов для испытаний в зависимости от типа соединения, способы испытаний и диаметры арматурного проката принимают такими же, как для арматуры класса А-III (А400).

И.5 Порядок проведения испытаний и оценка их результатов

И.5.1 Испытания сварных образцов на растяжение, срез и отрыв проводят по методикам и с применением приспособлений, предусмотренных ГОСТ 12004, и раздела 7 настоящего стандарта для арматуры класса А-III (А400).

И.5.2 Испытания образцов крестообразных соединений на изгиб проводят вокруг оправки диаметром D, равным 5dн - при диаметре рабочего стержня до 12 мм включительно или 6dн - при диаметре рабочего стержня более 12 мм. Поперечный стержень (меньшего диаметра) при испытаниях на изгиб должен располагаться в зоне максимального изгибающего момента (см. рисунок И.1). Испытания на изгиб образцов тавровых соединений стержней с пластинами проводят вручную с помощью трубы, надеваемой на приваренный отрезок арматурного стержня (см. рисунок И.2).

И.5.3 Результаты испытаний на растяжение образцов стыковых соединений считают удовлетворительными, если разрушение происходит вне места сварки или при разрушении в области сварного соединения при временном сопротивлении не менее 600 Н/мм2 для горячекатаного и термомеханически упрочненного проката и 550 Н/мм2 - для холоднодеформированного. Разрушение в зоне сварного соединения должно быть пластичным, т. е. характеризоваться заметным сужением (типа «шейки). Хрупкие разрушения (т. е. под углом 90° к оси стержня и без видимого сужения) не допускаются.

И.5.4 Результаты испытаний на изгиб соединений по И.5.2 считают удовлетворительными, если до угла изгиба 60° образец не разрушился и не возникли видимые трещины. Отслоение поперечного стержня при испытаниях крестообразных соединений, выполненных контактной точечной и ручной дуговой сваркой, браковочным признаком не является.

И.5.5 Результаты испытаний на срез крестообразных соединений с ненормируемой прочностью считают удовлетворительными, если усилие среза составляет не менее 0,3sтFн, где sт = 500 Н/мм2, Fн - номинальная площадь поперечного сечения более тонкого стержня в соединении, по оси которого прилагается нагрузка при испытаниях.

И.5.6 Результаты испытания на отрыв тавровых соединений считают удовлетворительными, если полученные значения временного сопротивления для каждого испытанного образца составляют не менее 500 Н/мм2. При этом допускается разрушение испытываемых соединений как по арматуре на участке, расположенном в зоне термического влияния сварки, так и по зоне сплавления арматурного стержня с пластиной.

И.5.7 Арматурный прокат считают свариваемым, если результаты испытаний всех испытанных образцов признаны удовлетворительными в соответствии с И.5.3 - И.5.6.

D - диаметр

оправки; dm - максимальный размер поперечного сечения испытуемого

арматурного проката;

g - угол изгиба испытуемого арматурного проката

Рисунок И.1 - Схема испытаний на изгиб крестообразных сварных соединений

dн - номинальный диаметр испытуемого арматурного проката; dm - максимальный размер поперечного сечения испытуемого арматурного проката; g - угол загиба испытуемого арматурного проката

Рисунок И.2 - Схема испытаний на изгиб тавровых сварных соединений