СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.07.2025.

Название документа

"ГОСТ 35243-2025. Межгосударственный стандарт. Колеса транспортных средств. Технические требования и методы испытаний"

(введен в действие Приказом Росстандарта от 20.03.2025 N 193-ст)

"ГОСТ 35243-2025. Межгосударственный стандарт. Колеса транспортных средств. Технические требования и методы испытаний"

(введен в действие Приказом Росстандарта от 20.03.2025 N 193-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 20 марта 2025 г. N 193-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСА ТРАНСПОРТНЫХ СРЕДСТВ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Wheels of vehicles. Technical requirements and test methods

ГОСТ 35243-2025

МКС 43.040.60

Дата введения

1 июля 2025 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2025 г. N 182-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 марта 2025 г. N 193-ст межгосударственный стандарт ГОСТ 35243-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт содержит технические требования и методы испытаний, предназначенные для применения при обязательной оценке соответствия сменных колес транспортных средств, не входящих в область применения [1].

1.1 Настоящий стандарт распространяется на вновь изготовленные сменные колеса, предназначенные для транспортных средств категорий M2, M3, N2, N3, O3, L3, L4, L5, L6, L7 в соответствии с [4], а также колесных малогабаритных снегоболотоходов в соответствии с ГОСТ 32571.

1.2 Настоящий стандарт не распространяется на колеса, ободья которых соединены со ступицами проволочными спицами, и колеса со съемным ободом.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 31149 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 32571 (EN 15997:2011) Снегоболотоходы колесные малогабаритные. Требования безопасности и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

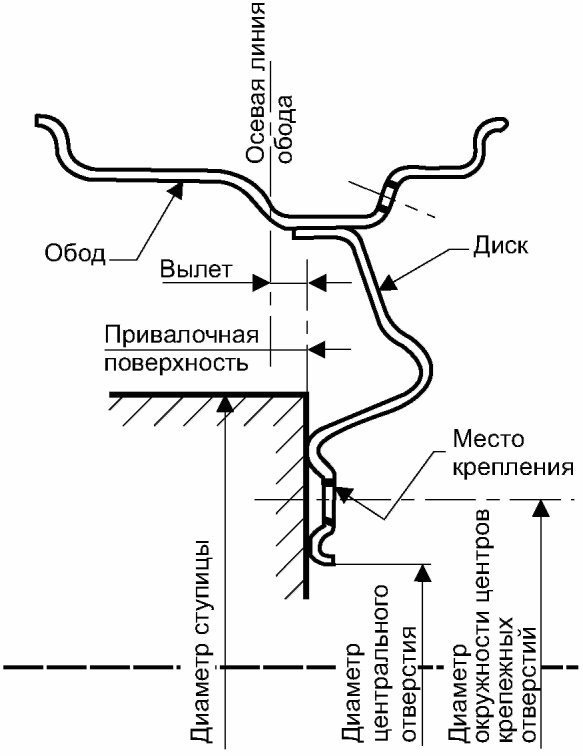

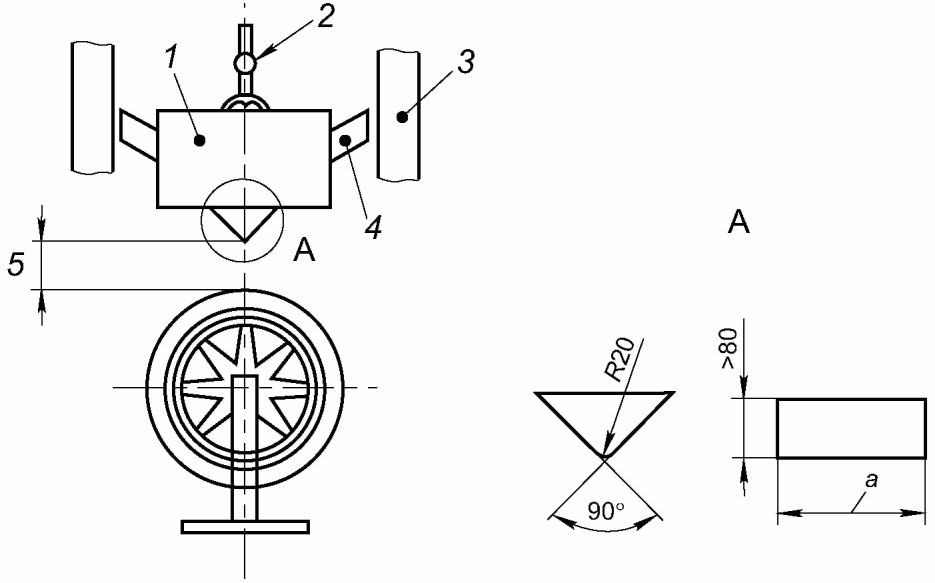

3.1 вылет колеса: Расстояние от привалочной поверхности диска до осевой линии обода.

Примечание - Вылет может быть положительным, как показано на рисунке 1, нулевым или отрицательным.

3.2 динамический радиус: Радиус колеса в сборе с шиной, катящегося без скольжения под нормальной нагрузкой, определяемый как длина окружности качения, деленная на  .

.

3.3 диск колеса: Часть колеса, являющаяся соединительным элементом между ступицей и ободом и передающая нагрузки от обода колеса на ступицу.

3.4 изначально устанавливаемые колеса: Колеса, устанавливаемые на определенные модели транспортных средств в процессе изготовления этих транспортных средств.

3.5 колесо: Вращающийся и передающий нагрузку компонент транспортного средства, через который транспортное средство связано с поверхностью дороги.

Примечания

1 Связь транспортного средства с поверхностью дороги осуществляется посредством колеса в сборе с шиной.

2 Колесо обычно состоит из двух основных частей: обода и диска колеса. Обод и диск колеса могут составлять единое целое и могут быть постоянно соединенными или разъемными (см. рисунок 1).

3.6 колесо со съемным ободом: Колесо, конструкция которого предусматривает разъемное соединение обода и диска.

3.7 критическая зона: Наиболее нагружаемая часть колеса, в которой вероятно возникновение разрушений и дефектов в процессе испытаний или эксплуатации.

3.8 обод колеса: Часть колеса, на которой монтируется и удерживается шина.

3.9 сменные колеса: Колеса, которые предназначены для замены изначально устанавливаемых колес в течение срока эксплуатации транспортного средства.

3.10 спица колеса: Конструктивный элемент имеющего пустоты диска колеса, соединяющий ступицу и обод.

3.11 статический радиус: Радиус колеса в сборе с шиной в неподвижном состоянии под нормальной нагрузкой, определяемый как расстояние от центра колеса до опорной поверхности.

3.12 ступица колеса: Центральная часть колеса, имеющая внутреннее отверстие для соединения с валом.

3.13 техническая трещина: Разрыв материала протяженностью более 1 мм, возникающий в ходе испытания, имитирующего нагружение колеса.

Примечание - Допустимые изготовителем и указанные в технической документации изготовителя дефекты производства, не оказывающие влияния на образование и увеличение трещин и не являющиеся центрами образования трещин, не учитывают.

а) изготовитель;

б) метод изготовления;

в) размер колеса или обода - см. [5];

г) конструкционный материал (химический состав сплава, механические свойства, твердость);

д) форма, размер и количество отверстий для крепления колеса;

е) геометрическая форма колеса, в том числе форма и размеры вентиляционных отверстий (окон), профиль сечения элементов обода и диска;

ж) максимальная несущая способность;

и) рекомендуемое максимальное давление воздуха в шине.

4.1 На колесе в месте, выбранном изготовителем, видном после установки на колесо шины, должна быть нанесена постоянная и четкая маркировка со следующими данными:

а) наименование или товарный знак изготовителя;

б) обозначение профиля колеса или обода, составленное согласно предписаниям стандартов на шины и ободья колес, разработанных организациями, перечисленными в [1] (пункт 2.8), и включающее, по крайней мере, следующие элементы:

1) номинальный диаметр обода;

2) номинальную ширину обода;

3) знак "x", если обод состоит из одного элемента;

4) знак "-", если обод состоит из нескольких элементов;

в) вылет колеса;

г) дата изготовления (по крайней мере, месяц и год);

д) заводской номер детали для колеса/обода;

е) масса, соответствующая максимальной вертикальной статической нагрузке на колесо, выраженная в килограммах, которой предшествует надпись "Fb".

4.2 На колесе может быть дополнительно нанесена маркировка по всем или отдельным перечислениям настоящего пункта:

а) маркировка в виде буквы "G" о прохождении испытания на герметичность для колес, которые применяются с бескамерными шинами;

б) маркировка в виде буквы "R" о проведении изготовителем контроля структуры конструкционного материала колеса, изготовленного методом литья, с применением рентгеновской установки;

в) диаметр окружности центров крепежных отверстий в миллиметрах, которому предшествует надпись "PCD";

г) диаметр центрального отверстия в миллиметрах, которому предшествует надпись "DIA".

4.3 Маркировка на колесе должна быть устойчивой к внешним воздействиям. Все элементы маркировки должны быть четкими и нестираемыми.

Пример маркировки колеса приведен в приложении А.

4.4 Для удобства потребителей и максимально точного подбора колеса с требуемыми параметрами рекомендуется наносить на колесо полную маркировку в соответствии с 4.1 и 4.2.

5.1 Геометрические характеристики профиля обода колеса должны соответствовать указанному изготовителем колеса стандарту (см., например, [5] или [6]). Выполнение этого требования подтверждают обеспечением соответствия колес конструкторской документации.

5.2 Профиль обода должен обеспечивать правильную установку шин и вентилей.

5.3 Колеса, предназначенные для использования с бескамерными шинами, должны обеспечивать герметичность в соответствии с 5.5.

5.4 Материалы, используемые для изготовления колеса, должны соответствовать конструкторской документации изготовителя колес и должны подвергаться испытаниям в соответствии с приложением Б. При подтверждении соответствия заявитель может представить собственные доказательные документы по проведению испытаний материалов.

5.5 При оценке соответствия типа репрезентативные образцы колес должны успешно пройти следующие испытания:

а) испытание на усталостную прочность при изгибе с вращением согласно приложению В;

б) испытание на усталостную прочность при радиальной нагрузке с вращением согласно приложению Г.

5.6 Колеса из алюминиевого или магниевого сплава дополнительно испытывают на коррозионную стойкость согласно приложению Д.

5.7 Колеса из алюминиевого или магниевого сплава для транспортных средств категорий L3, L4, L5, L6, L7, а также колесных малогабаритных снегоболотоходов дополнительно испытывают:

а) на радиальный удар согласно приложению Е;

б) на герметичность согласно приложению Ж.

5.8 Для определения соответствия техническим требованиям предоставляют колеса, полностью завершившие цикл изготовления, принятые службой технического контроля изготовителя.

5.9 Изготовитель должен обеспечить соответствие серийной продукции типу колеса, прошедшему оценку соответствия, выполнив предписания, содержащиеся в приложении И.

6.1 Оценку соответствия не проводят в отношении изначально устанавливаемых колес, а также сменных колес, поставляемых изготовителем транспортного средства.

6.2 Оценку соответствия проводят в отношении типа колеса в соответствии с определением, приведенным в 3.14.

6.3 В отношении каждого типа колеса оценку соответствия проводят отдельно, если иное не установлено положениями настоящего стандарта.

Примечание - Разные варианты обработки отливки (например, проточка, обеспечивающая различную толщину спиц и обода, или сверление, обеспечивающее различное количество и диаметр крепежных отверстий, диаметр окружности центров крепежных отверстий, диаметр центрального отверстия) образуют разные типы колес согласно определению типа колеса (см. 3.14).

(справочное)

А.1 Пример маркировки, которую наносят на колесо в соответствии с 4.1:

АБВГД 20 x 10.00 ET 44 Fb 560 01 23 аб12345

Эта маркировка, приведенная в качестве примера, обозначает следующее:

- колесо изготовлено АБВГД (название условное);

- колесо имеет неразъемную конструкцию ("x");

- код номинального диаметра обода колеса - 20 дюймов;

- код ширины обода колеса - 10.00 дюймов;

- вылет колеса - 44 мм;

- максимальная вертикальная статическая нагрузка на колесо 560 кг;

- колесо изготовлено в январе 2023 г. ("01 23");

- заводской номер детали ("аб12345").

Примечание - Допускается приводить обозначение размерности обода в обратном порядке, например, 10.00 x 20. Указания вылета, даты производства и заводского номера детали могут быть расположены на большем расстоянии от основной маркировки.

А.2 Пример маркировки, которую наносят на колесо в соответствии с 4.2:

G R PCD 114.3 DIA 61

Эта маркировка, приведенная в качестве примера, обозначает следующее:

- колесо, предназначенное для применения с бескамерной шиной, прошло испытание на герметичность ("G");

- колесо, изготовленное методом литья, прошло контроль структуры конструкционного материала с применением рентгеновской установки, который провел изготовитель ("R");

- диаметр окружности центров крепежных отверстий колеса 114,3 мм;

- диаметр центрального отверстия колеса 61 мм.

(обязательное)

В зависимости от материала, из которого изготовлены колеса, проводят испытания в соответствии с таблицей Б.1:

Таблица Б.1

Материал | Испытания |

Алюминиевый сплав | а), в), д) |

Магниевый сплав | а), в), д) |

Сталь | а), б), г) |

а) химический анализ материала, из которого изготовлены колеса;

Проверяют следующие механические характеристики: A, Rp0,2, Rm,

где A - относительное удлинение после разрыва: постоянное увеличение расстояния между контрольными точками после разрыва (Lu - L0), выраженное в виде процента от изначального расстояния между контрольными точками L0,

где L0 - расстояние между контрольными точками до приложения силы;

Lu - расстояние между контрольными точками после разрыва испытательного образца;

Rp0,2 - предел текучести: напряжение, при котором непропорциональное растяжение равно установленному проценту длины экстензометра Le; индекс 0,2 указывает установленный процент длины экстензометра;

Rm - предел прочности на растяжение: напряжение, соответствующее максимальной силе Fm.

Количество образцов - не менее трех.

Испытания проводят в соответствии с ГОСТ 1497 и ГОСТ 11701;

в) проверка механических характеристик образцов, отобранных из наиболее нагружаемых мест на колесах (спица, ступица, внутренняя и/или внешняя бортовая закраина обода), если конструкция колеса позволяет провести отбор соответствующего образца.

Проверяют следующие механические характеристики: A, Rp0,2, Rm - см. - перечисление б).

Количество образцов - не менее трех от каждой части колеса.

Испытания проводят в соответствии с ГОСТ 1497 и ГОСТ 11701;

г) анализ металлургических дефектов и структуры материала заготовок для изготовления колес на соответствие допустимым дефектам, указанным изготовителем колес;

д) анализ металлургических дефектов и структуры образцов, отобранных из зоны перехода спицы в ступицу, а также других наиболее нагружаемых мест, указанных в технической документации изготовителя колес или определенных организацией, проводящей оценку соответствия, или из зоны поломки колеса при испытаниях (если применимо), на соответствие допустимым дефектам, указанным изготовителем колес.

(обязательное)

В.1 Описание испытания

В.1.1 В ходе испытания на усталостную прочность при изгибе с вращением имитируют поперечные силы, воздействующие на колесо при движении транспортного средства по кривой.

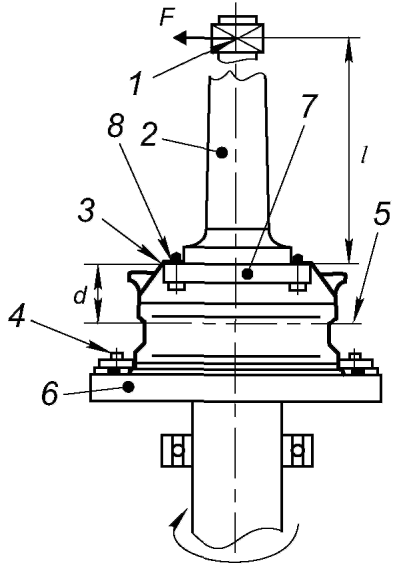

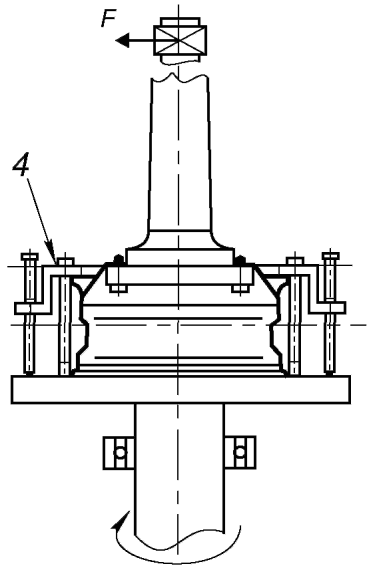

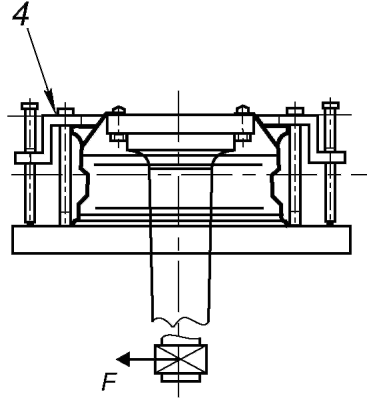

В.1.2 Испытательный стенд обеспечивает вращение колеса под действием изгибающего момента (см. рисунок В.1) либо обеспечивает приложение вращающегося изгибающего момента к стационарному колесу (см. рисунок В.2).

|  |

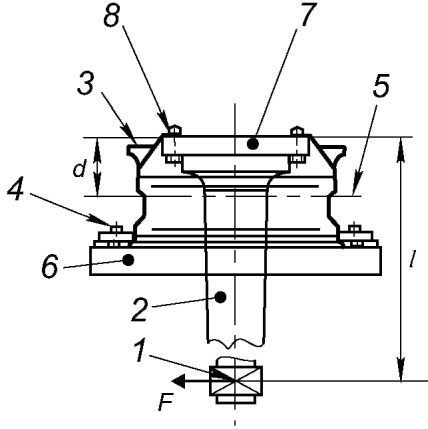

1 - подшипниковая опора; 2 - нагрузочный рычаг; 3 - колесо; 4 - крепление; 5 - центральная плоскость обода; 6 - поворотный диск; 7 - адаптер; 8 - колесные гайки; F - нагрузка; l - плечо (от 0,5 до 1,4 м); d - вылет колеса | |

а) Крепление колеса внизу (колеса транспортных средств категорий M2, M3, N2, N3, O3, O4) | б) Крепление колеса вверху (колеса транспортных средств категорий M2, M3, N2, N3, O3, O4) |

1 - поворотный диск; 2 - крепление; 3 - колесо; 4 - нагрузочный рычаг; 5 - подшипниковая опора; 6 - груз в) Колеса транспортных средств категорий L3, L4, L5, L6, L7, колесных малогабаритных снегоболотоходов | |

прочность при изгибе с вращением с вращающимся колесом

и стационарным изгибающим моментом

|  |

1 - подшипниковая опора; 2 - нагрузочный рычаг; 3 - колесо; 4 - крепление; 5 - центральная плоскость обода; 6 - поворотный диск; 7 - адаптер; 8 - колесные гайки; F - нагрузка; l - плечо (от 0,5 до 1,4 м); d - вылет колеса | |

а) Крепление колеса внизу | б) Крепление колеса вверху |

на усталостную прочность при изгибе с вращением

с вращающимся изгибающим моментом

В.1.3 Обод колеса надежно закрепляют на испытательном приспособлении, адаптер которого должен иметь системы крепления колеса, эквивалентные тем, которые используют на транспортном средстве. Сопрягаемая поверхность испытательного адаптера и колеса не должна иметь задиров и деформаций, а также чрезмерного скопления краски, грязи или посторонних веществ.

Узел нагрузочного рычага и адаптера крепят к монтажной поверхности колеса с помощью колесных болтов и колесных гаек, которые должны быть новыми и эквивалентными тем, которые используют в транспортном средстве.

Колесные болты или гайки затягивают в начале испытания до значения момента, указанного изготовителем транспортного средства или колеса.

Колесные болты или гайки подтягивают один раз во время испытания до значения момента, указанного изготовителем транспортного средства, в интервале от 1000 до 5000 оборотов.

В.1.4 Для создания изгибающего момента прикладывают силу F параллельно плоскости посадочной поверхности колеса, на заданном расстоянии l (плечо момента силы), как показано на рисунках В.1 и В.2.

При испытании изгибающий момент поддерживают в пределах +/- 2,5% от расчетной величины, определенной в соответствии с В.2.

- неспособность колеса выдерживать нагрузку;

- возникновение и распространение технических трещин, вызванных напряжением и проникающих через сечение колеса.

- смещение вала превышает смещение, измеренное приблизительно после 10 000 циклов, не более чем на 10%;

- технические трещины отсутствуют.

В.1.7 Проверяют момент затяжки колеса в конце испытания. Для положительного результата испытания он должен составлять не менее 70% от величины начального момента затяжки.

В.1.8 Для выявления трещин, возникших в результате испытания, используют проникающие краски. Могут быть использованы альтернативные способы выявления трещин.

В.2.1 Для транспортных средств категорий M2, M3, N2, N3, O3, O4 максимальный исходный изгибающий момент Mbmax, Н·м, вычисляют по формуле

(В.1)

(В.1)где S - коэффициент запаса прочности;

FV - максимальная вертикальная статическая нагрузка на колесо, Н;

rdyn - динамический радиус шины с наибольшим диаметром, предназначенной для использования на колесе в соответствии с инструкциями изготовителя колеса, м (rdyn определяют по данным изготовителей шин - см. [7], или рассчитывают в соответствии с [6]);

d - вылет, м;

Данные по коэффициенту запаса прочности S, коэффициенту трения  и минимальному количеству циклов нагружения - см. таблицу В.1.

и минимальному количеству циклов нагружения - см. таблицу В.1.

Примечание - Коэффициент запаса прочности устанавливает изготовитель колеса.

Таблица В.1

Материал колеса | Коэффициент запаса прочности S | Минимальное количество циклов нагружения (оборотов колеса) | Коэффициент трения |

Сталь | 1,60 | 18 000 | 0,7 |

1,60 < S < 1,10 | (34,7/S)3,16 | ||

1,10 | 50 000 | ||

Алюминиевый сплав | 1,63 | 80 000 | |

1,63 < S < 1,35 | (9,4/S)6,41 | ||

1,35 | 250 000 |

В.2.2 Для транспортных средств категорий L3, L4, L5, L6, L7, колесных малогабаритных снегоболотоходов максимальный исходный изгибающий момент Mbmax, Н·м, вычисляют по формуле

(B.2)

(B.2)где FV - максимальная вертикальная статическая нагрузка на колесо, Н;

rst - статический радиус шины с наибольшим диаметром, предназначенной для использования на колесе в соответствии с инструкциями изготовителя колеса, или шины, определенной изготовителем транспортного средства или колеса, м (rst определяют посредством измерений или рассчитывают в соответствии с [6]);

Минимальное количество циклов нагружения (оборотов колеса):

- 105 - для всех колес, кроме усиленных колес;

- 106 - для усиленных колес.

Примечание - Колеса трехколесных транспортных средств, предназначенных для перевозки грузов, относят к усиленным колесам.

В.3 Программа испытания и интерпретация результатов испытания

В.3.1 При подтверждении соответствия испытанию подвергают четыре образца колес, относящихся к одному типу. При различных диаметрах центрального отверстия в рамках одного типа для испытаний выбирают колеса с наибольшим диаметром. При различных диаметрах окружности центров крепежных отверстий и различных значениях вылета в рамках одного типа для испытаний выбирают колеса с наибольшим и наименьшим диаметрами окружности центров крепежных отверстий и наибольшим и наименьшим значениями вылета. Программа испытания приведена в таблице В.2.

Примечание - Изменение толщины стенок по одному из размеров обода или толщины спиц, а также отличающиеся форма, размер и количество крепежных отверстий образуют отдельный тип колеса, в отношении которого требуется проведение отдельного испытания.

Таблица В.2

Конструктивные особенности колеса | Количество колес на испытание |

Общее количество колес, подлежащих испытанию | 4 |

Минимальный диаметр окружности центров крепежных отверстий | 1 |

Максимальный диаметр окружности центров крепежных отверстий | 1 |

Только один диаметр окружности центров крепежных отверстий | 2 |

Наибольшее значение вылета | 1 |

Наименьшее значение вылета | 1 |

Только одно значение вылета | 2 |

При последующем увеличении максимальной вертикальной статической нагрузки на колесо и увеличении максимального исходного изгибающего момента максимально на 10% | 2 |

В.3.2 При наступлении одного из указанных в В.1.5 условий прекращения испытания или отрицательного результата испытания (невыполнение В.1.6) для одного из образцов, проводят испытания двух дополнительных образцов того же типа.

В.3.3 Если хотя бы одно испытание дополнительного образца было окончено с отрицательным результатом, то тип колес считают не соответствующим требованиям настоящего стандарта.

(обязательное)

ПРИ РАДИАЛЬНОЙ НАГРУЗКЕ С ВРАЩЕНИЕМ

Г.1 Описание испытания

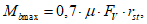

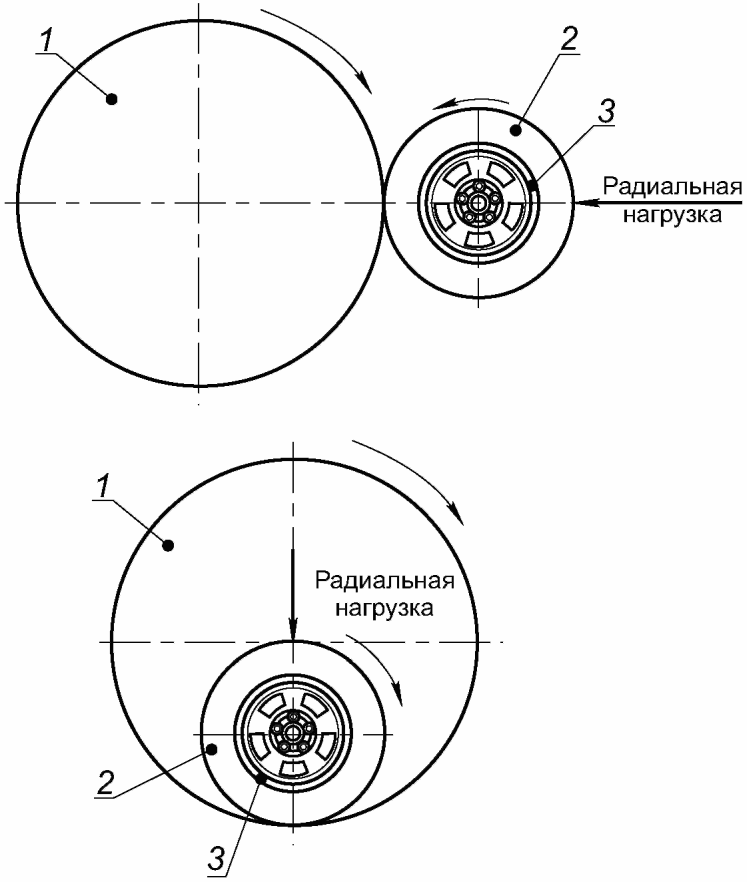

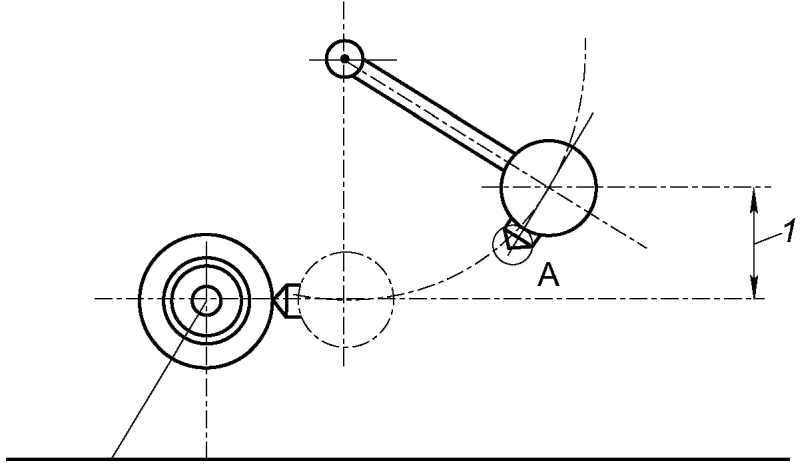

Г.1.1 В ходе испытания на усталостную прочность при радиальной нагрузке с вращением имитируют напряжение, возникающее в колесе при прямолинейном движении транспортного средства.

Г.1.2 Нагрузку на колесо моделируют обкаткой колеса с шиной, прижатого нагружающим устройством к поверхности приводного вращающегося барабана (см. рисунок Г.1).

1 - приводной вращающийся барабан; 2 - шина; 3 - колесо

прочность при радиальной нагрузке с вращением

Г.1.3 В случае наружной обкатки колеса диаметр барабана должен быть не менее 1700 мм (не менее 400 мм для колес транспортных средств категорий L3, L4, L5, L6, L7, колесных малогабаритных снегоболотоходов), в случае обкатки по внутренней поверхности барабана его минимальный внутренний диаметр должен быть равен динамическому радиусу шины, деленному на 0,4. Поверхность барабана должна быть гладкой, его ширина должна превышать ширину шины. Скорость вращения барабана должна быть постоянной. Испытательная установка должна обеспечивать приложение радиальной нагрузки к колесу, при которой поддерживается постоянный контакт с барабаном. Поверхность барабана в зоне контакта с шиной не должна иметь задиров и деформаций, а также чрезмерного скопления краски, грязи или инородных тел.

Г.1.4 Испытательная радиальная нагрузка должна быть приложена вертикально к окружностям колеса и барабана. Оси колеса и барабана должны быть параллельны.

Г.1.5 Сдвоенные колеса испытывают в виде отдельных одинарных колес.

Г.1.6 При испытании используют шины с наибольшим индексом нагрузки из допущенных изготовителем транспортного средства или колеса. Шины, используемые при испытании, должны быть новыми.

Применяемые колесные болты и колесные гайки должны быть новыми и эквивалентными тем, которые используют в транспортном средстве.

Колесные болты или гайки затягивают с предельным моментом затяжки, указанным изготовителем транспортного средства или колеса для размера резьбы и типа используемой гайки.

Колесные болты или гайки подтягивают один раз до значения момента, указанного изготовителем транспортного средства, во время испытания в интервале от 1000 до 5000 оборотов.

Г.1.7 При испытании колес транспортных средств категорий L3, L4, L5, L6, L7, колесных малогабаритных снегоболотоходов давление в шине должно быть не менее максимального значения, допущенного для данного типа шины.

Значения давления в шинах при испытании колес транспортных средств категорий M2, M3, N2, N3, O3, O4 приведены в таблице Г.1.

Таблица Г.1

категорий M2, M3, N2, N3, O3, O4

Давление в шине при эксплуатации, кПа | Давление в шине при испытании, кПа |

До 310 | 450 |

320 - 450 | 550 |

460 - 580 | 690 |

590 - 720 | 900 |

730 и выше | 1000 |

Примечание - По соображениям безопасности, по согласованию между заявителем и испытательной лабораторией, давление в шинах при испытании может быть уменьшено до максимально допустимого значения, разрешенного изготовителем шины.

Г.1.8 Радиальную нагрузку при испытании поддерживают в пределах +/- 5,0% от расчетной величины (см. Г.2).

Г.1.9 При повреждении шины в ходе испытания допускается продолжение испытания после замены шины.

- неспособность колеса выдерживать нагрузку;

- распространение трещин(ы), существовавших(ей) до испытания, или новых видимых технических трещин, вызванных напряжением и проникающих через сечение колеса.

Г.1.11 Проверяют момент затяжки гаек крепления колеса в конце испытания. Для положительного результата испытания он должен составлять не менее 70% от величины начального момента затяжки.

Г.1.12 Для выявления трещин, возникших в результате испытания, используют проникающие краски. Могут быть использованы альтернативные способы выявления трещин.

Г.2.1 Радиальную нагрузку при испытании Fr вычисляют по формуле

Fr = FV·K, (Г.1)

где FV - максимальная вертикальная статическая нагрузка на колесо, заявленная изготовителем транспортного средства или колеса, Н.

Примечание - При отсутствии заявленной нагрузки на колесо, в качестве FV принимают максимальное значение индекса нагрузки шины из допущенных к использованию;

K - коэффициент ускорения испытания, моделирующий жизненный цикл колеса.

Примечание - Коэффициент ускорения испытания устанавливает изготовитель колеса.

Г.2.2 Минимальное количество испытательных циклов (оборотов колеса) в зависимости от коэффициента ускорения испытания определяют по таблице Г.2.

Таблица Г.2

Категории транспортных средств | Материал колеса | Коэффициент ускорения K | Минимальное количество испытательных циклов (оборотов колеса) |

M2, M3, N2, N3, O3, O4 | Сталь | 2,0 | 500 000 |

1,6 < K < 2,0 | (135,7/K)3,11 | ||

1,6 | 1 000 000 | ||

Алюминиевый сплав | 2,8 | 100 000 | |

2,0 < K < 2,8 | (17,2/K)6,41 | ||

2,0 | 1 000 000 | ||

L3, L4, L5, L6, L7, колесные малогабаритные снегоболотоходы | Сталь, алюминиевый сплав, магниевый сплав | 2,25 | 500 000 |

Г.3 Программа испытания и интерпретация результатов испытания

Г.3.1 При подтверждении соответствия испытанию подвергают два образца колес, относящихся к одному типу.

Примечание - Изменение толщины стенок по одному из размеров обода или толщины спиц, а также отличающиеся форма, размер и количество крепежных отверстий образуют отдельный тип колеса, в отношении которого требуется проведение отдельного испытания.

Г.3.2 При наступлении одного из указанных в Г.1.10 условий прекращения испытания или отрицательного результата испытания в соответствии с Г.1.11 для одного из образцов проводят испытания двух дополнительных образцов того же типа.

Г.3.3 Если хотя бы одно испытание дополнительного образца было окончено с отрицательным результатом, то тип колес считают не соответствующим требованиям настоящего стандарта.

(обязательное)

Д.1 Описание испытания

Д.1.1 Испытание проводят посредством выдерживания образца колеса в нейтральном солевом тумане (см. [8]) в течение 384 ч.

Д.1.2 Подготовка образца

Д.1.2.1 Для имитации повреждений, возникающих в ходе нормальной эксплуатации транспортного средства, отобранный из серийной партии образец подвергают повреждению в зоне бортовой закраины обода и внутри колеса посредством нанесения крестообразных насечек в соответствии с ГОСТ 31149 и ударов дробью (см. [9], метод C).

Д.1.2.2 На образец устанавливают элементы, с которыми он обычно находится в соприкосновении в условиях эксплуатации, и которые могут повлиять на степень коррозии, например закрывающие элементы, винты, цинковые или кадмиевые основания, изоляционные покрытия из сплавов и т.п.

Д.1.3 Проведение испытания

Д.1.3.1 Подготовленный образец и любые элементы, с которыми он обычно находится в соприкосновении, помещают в вертикальном положении в установку для проведения испытания в солевом тумане. Каждые 48 ч колесо поворачивают на 90°.

Д.1.3.2 Очаги появления коррозии фотографируют.

Д.1.3.3 По окончании выдержки образца очаги появления коррозии подвергают механической чистке для выявления дефектов материала.

Д.2 Интерпретация результатов испытания

Д.2.1 После 192 ч испытания не должно быть никаких значительных признаков коррозии.

Д.2.2 После 384 ч испытания коррозия не должна негативно затрагивать функциональные свойства колеса, а также элементы крепления и посадочную полку обода.

Для подтверждения выполнения этого требования проводят испытание на усталостную прочность при изгибе с вращением согласно приложению В или испытание на усталостную прочность при радиальной нагрузке с вращением согласно приложению Г в зависимости от места появления коррозии.

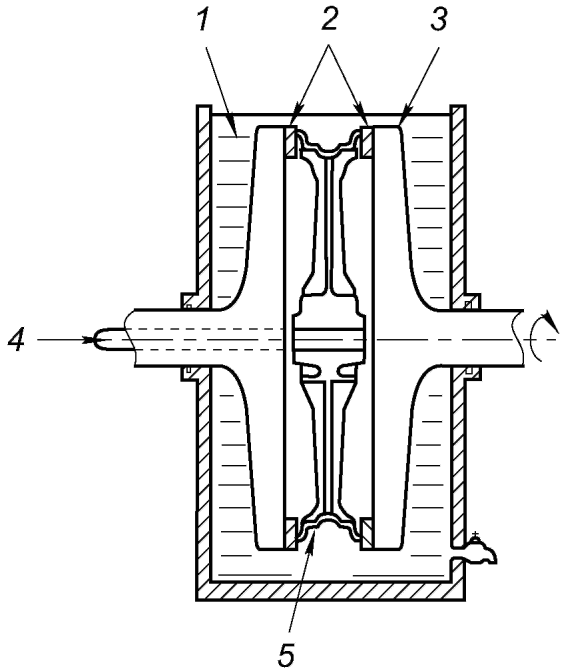

(обязательное)

Е.1 Описание испытания

Е.1.1 Испытание проводят для колес из алюминиевого или магниевого сплава для транспортных средств категорий L3, L4, L5, L6, L7 и колесных малогабаритных снегоболотоходов с целью оценки прочности колеса при наезде на препятствие.

Е.1.2 Испытание проводят на одном из испытательных стендов, примеры которых приведены на рисунках Е.1 - Е.3.

1 - груз; 2 - спусковой механизм; 3 - рама;

4 - направляющая; 5 - высота удара;

a = 1,5 x ширина обода

1 - высота удара

Рисунок Е.2 - Маятниковый стенд

1 - спусковой механизм; 2 - основной груз; 3 - рама;

4 - направляющая; 5 - дополнительный груз;

6 - упругие элементы; 7 - высота удара

Е.1.3 Испытательный стенд должен обеспечивать следующие условия:

а) опора, на которой закреплено колесо, должна иметь достаточную жесткость и прочность;

б) ударник, шириной не менее чем в 1,5 раза превышающий ширину обода, должен свободно падать для удара по колесу/шине в сборе.

Е.1.4 В случае маятникового стенда минимальная длина плеча маятника, измеренная от точки поворота до края ударника, должна составлять не менее 800 мм.

Е.1.5 В случае двухмассового стенда, суммарная жесткость упругих элементов (например, цилиндрических пружин) должна составлять (3000 +/- 100) Н/см, а ход между вспомогательным грузом ударника и основным грузом должен быть равен (100 +/- 5) мм.

Е.1.6 При испытании используют шину с наименьшей шириной из допустимых размеров шин или шину, определенную изготовителем транспортного средства или колеса.

Давление в шине при испытании P, кПа, должно находиться в диапазоне +/- 10% от значения, вычисленного по формуле

P = 1,15p, (Е.1)

где p - давление в шине, соответствующее максимальной конструктивной нагрузке на шину, установленное изготовителем шины.

Е.1.7 При установке колеса на опору используют такой же метод крепления, как и при установке колеса на транспортное средство. Опора должна быть расположена относительно ударника таким образом, чтобы при ударе вектор скорости приходился в центр колеса. Удар должен прийтись в наиболее слабую часть диска колеса.

Е.2 Испытательная нагрузка

Е.2.1 Для одномассового стенда и маятникового стенда испытательная нагрузка должна составлять +/- 2% от значения массы ударника Ms, кг, вычисленного по формуле:

Ms = K·FV/g, (Е.2)

где FV - максимальная вертикальная статическая нагрузка на колесо или несущая способность колеса, заявленная изготовителем транспортного средства или колеса, Н;

g - ускорение свободного падения (принимают g = 9,8 м/с2);

K - коэффициент, который принимают K = 1,0 для передних и задних колес.

Е.2.2 Для двухмассового стенда испытательная нагрузка должна составлять +/- 2% от значения общей массы ударника Md, кг, вычисленного по формуле

Md = K·FV/g, (Е.3)

где FV - максимальная вертикальная статическая нагрузка на колесо или несущая способность колеса, заявленная изготовителем транспортного средства или колеса, Н;

g - ускорение свободного падения (принимают g = 9,8 м/с2);

K - коэффициент, который принимают равным K = 2,5 для передних колес и K = 1,5 для задних колес.

Е.2.3 Для двухмассового стенда общая масса ударника Md, определенная в соответствии с Е.2.2, включает массу основного груза m1 и массу дополнительного груза, включая массу упругих элементов (пружин), m2, согласно уравнению:

Md = m1 + m2. (Е.4)

а) для одномассового и маятникого стендов:

- 180 мм - для переднего колеса;

- 120 мм - для заднего колеса;

б) для двухмассового стенда:

- 150 - мм для переднего и заднего колес.

Е.3 Программа испытания и интерпретация результатов испытания

Е.3.1 При подтверждении соответствия испытанию подвергают три образца колес, относящихся к одному типу. На одном из образцов удар осуществляют в зону ниппельного отверстия, на двух других образцах - в зонах, расположенных под углами 90° и 180° или рядом, с учетом Е.1.7, по отношению к ниппельному отверстию.

Примечание - Изменение толщины стенок по одному из размеров обода или толщины спиц, а также отличающиеся форма, размер и количество крепежных отверстий образуют отдельный тип колеса, в отношении которого требуется проведение отдельного испытания.

а) одна или несколько видимых трещин уходят от обода через диск к ступице колеса;

б) ступица или диск колеса отделяется (отделяются) от обода;

Примечание - Если условие, установленное в перечислении в), не выполняется, то наличие деформации колеса или трещин в зоне той части обода, на которую пришелся удар лицевой частью ударного элемента, не является основанием считать, что колесо не прошло испытание.

Е.3.3 Если один из образцов не прошел испытание по критериям, установленным в Е.3.2, проводят испытания двух дополнительных образцов того же типа в ту же зону удара.

Е.3.4 Если хотя бы один дополнительный образец не прошел испытания по критериям, установленным в Е.3.2, то тип колес считают не соответствующим требованиям настоящего стандарта.

(обязательное)

Ж.1 Описание испытания

Ж.1.1 Испытание проводят для колес из алюминиевого или магниевого сплава для транспортных средств категорий L3, L4, L5, L6, L7 и колесных малогабаритных снегоболотоходов для оценки герметичности обода колеса после монтажа шины на колесо.

Ж.1.2 При испытании обод колеса с обеих сторон плотно закрывается прижимными пластинами и погружается в воду, а внутрь колеса подается сжатый воздух давлением 400 кПа. Пример испытательной установки приведен на рисунке Ж.1.

1 - вода; 2 - уплотнение; 3 - прижимная пластина;

4 - канал подачи сжатого воздуха; 5 - колесо

для испытания колеса на герметичность

Ж.1.3 Альтернативно для проведения испытания на герметичность может быть использована спектрометрическая установка, которая определяет наличие испытательного газа в высоком вакууме. В качестве испытательного газа используют гелий. Предварительно установку калибруют по контрольной течи.

Ж.2 Программа испытания и интерпретация результатов испытания

Ж.2.1 При подтверждении соответствия испытанию подвергают один образец колеса.

Ж.2.2 Колесо считают не прошедшим испытание, если при проведении испытания появляются пузырьки воздуха, просачивающегося через обод, в течение 2 мин после приложения испытательного давления.

Ж.2.3 В случае применения при проведении испытания спектрометрической установки по Ж.1.3 протечка гелия не должна превышать 3,2·10-5 Па·м3/с.

Ж.2.4 Если образец не прошел испытание, то тип колес считают не соответствующим требованиям настоящего стандарта.

(обязательное)

В целях обеспечения соответствия серийной продукции типу колеса, прошедшему оценку соответствия, изготовитель должен:

а) обеспечить наличие эффективных процедур контроля соответствия колес типу колеса, прошедшему оценку соответствия;

б) иметь доступ к необходимому контрольному оборудованию для проверки соответствия каждого типа колес;

в) обеспечить регистрацию данных о результатах испытаний и хранение прилагаемых документов в течение периода времени, определяемого по согласованию с компетентным органом, проводившим оценку соответствия;

г) анализировать результаты каждого вида испытания в целях проверки и поддержания стабильных характеристик продукции с учетом отклонений, допускаемых в условиях промышленного производства;

д) обеспечить проведение испытаний каждого типа колес на соответствие требованиям настоящего стандарта;

е) в случае несоответствия производства, обнаруженного при проведении испытания на любой выборке образцов или испытуемых деталей, провести новые испытания на новой выборке образцов, а также принять все необходимые меры для восстановления соответствия производства.

Правила ООН N 124 | Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов | |

ISO 3894:2023 | Road vehicles - Wheels/rims for commercial vehicles - Test methods (Дорожный транспорт. Колеса/ободья коммерческих транспортных средств. Методы испытания) | |

ISO 8644:2006 | Motorcycles - Light-alloy wheels - Test method (Мотоциклы. Колеса из легких сплавов. Метод испытания) | |

ECE/TRANS/WP.29/78/Rev.6 | Сводная резолюция о конструкции транспортных средств (СР.3) Комитета по внутреннему транспорту ЕЭК ООН | |

ISO 3911:2021 | Wheels and rims for pneumatic tyres - Vocabulary, designation and marking (Колеса и ободья для пневматических шин. Словарь, обозначения и маркировка) | |

ETRTO Standards Manual | Справочник по стандартам Европейской технической организации по пневматическим шинам и колесам (ETRTO) (www.etrto.org) | |

ISO 9112:2008 | Truck and bus tyres - Methods of measuring tyre rolling circumference - Loaded new tyres (Шины для грузовых автомобилей и автобусов. Метод измерения расстояния, которое проходит центр за один оборот. Новые шины под нагрузкой) | |

ISO 9227:2022 | Corrosion tests in artificial atmospheres - Salt spray tests (Коррозионные испытания в искусственной атмосфере. Испытания в соляном тумане) | |

ISO 20567-1:2017 | Paints and varnishes - Determination of stone-chip resistance of coatings - Part 1: Multi-impact testing (Материалы лакокрасочные. Определение стойкости покрытий к каменной мелочи. Часть 1. Испытание многократными ударами) |

УДК 629.114:006.354 | МКС 43.040.60 |

Ключевые слова: колесо, обод, диск, технические требования, методы испытаний | |