СПРАВКА

Источник публикации

М.: Стройиздат, 1985

Примечание к документу

Название документа

"Рекомендации по расчету экономической эффективности технических решений в области организации, технологии и механизации строительных работ"

"Рекомендации по расчету экономической эффективности технических решений в области организации, технологии и механизации строительных работ"

РЕКОМЕНДАЦИИ

ПО РАСЧЕТУ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

ТЕХНИЧЕСКИХ РЕШЕНИЙ В ОБЛАСТИ ОРГАНИЗАЦИИ,

ТЕХНОЛОГИИ И МЕХАНИЗАЦИИ СТРОИТЕЛЬНЫХ РАБОТ

Рекомендованы к изданию решением секции организации и управления строительным производством научно-технического совета ЦНИИОМТП Госстроя СССР.

Изложены способы расчета экономической эффективности по пяти группам наиболее часто встречающихся видов задач. Приведены формулы для определения основных показателей экономической эффективности, исходные данные для расчетов.

Для инженерно-технических работников научно-исследовательских организаций.

Разработаны ЦНИИОМТП Госстроя СССР (инженеры Л.И. Бланк, Р.И. Левит, С.А. Тартынская, канд. эконом. наук М.А. Беркович и канд. техн. наук С.В. Пинхасик).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пропущен номер раздела. |

1.1. В Рекомендациях изложены способы и порядок расчета экономической эффективности технических решений в области организации, технологии и механизации производства строительных работ. Под техническими решениями в данном случае подразумеваются такие, которые принимают в ходе разработки, проектирования и применения в строительном производстве любых технологических и организационных методов производства строительных работ, а также новых средств механизации и автотранспорта.

1.2. Рекомендации предназначены для экономического обоснования при выборе наилучших вариантов на стадиях создания и применения новых и при использовании традиционных методов и средств технологии, организации и механизации в строительном производстве.

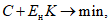

1.3. Экономический эффект образуется только при снижении расхода трудовых, материально-технических, финансовых ресурсов и времени. Поэтому наилучший вариант технического решения выбирается на основе расчета сравнительного годового экономического эффекта, определяющего суммарную экономию указанных видов ресурсов с позиций народного хозяйства по критерию минимума приведенных затрат

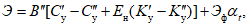

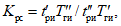

(1)

(1)где С - текущие затраты (себестоимость);

Ен - нормативный коэффициент сравнительной эффективности капитальных вложений;

К - капитальные вложения (или производственные фонды).

1.4. Наиболее распространенными задачами по определению годового экономического эффекта при выборе вариантов технических решений в области организации, технологии и механизации производства строительных работ являются следующие типы:

А. Оценка различных методов организации производства строительных работ и организационных мероприятий (поточный, вахтовый, экспедиционный; применение диспетчеризации, сетевого планирования и управления; повышение коэффициента сменности работы и т.д.);

Б. Оценка различных методов выполнения технологических процессов возведения зданий и сооружений (процессы разработки и перемещения грунта, уплотнения насыпи, планировки земляной поверхности; устройства свайных, монолитных или сборных фундаментов; монтаж строительных конструкций и оборудования; устройство монолитных или каменных несущих и ограждающих конструкций, кровли; оштукатуривание и окраска поверхности и др.) с использованием орудий труда традиционных видов и типоразмеров;

В. Оценка новых орудий труда нетрадиционных видов и типоразмеров, в том числе модернизированных с целью повышения производительности труда или улучшения других эксплуатационных качеств - мобильности, безотказности, ремонтопригодности и др., расширение области применения средств механизации и их универсализация;

Г. Оценка технических решений по улучшению использования парка средств механизации и автотранспорта (повышение сменности работы, коэффициента внутрисменного использования, снижение расстояния перебазировки машин и их "нулевого пробега" и пр.);

Д. Оценка технических решений по совершенствованию процессов технической эксплуатации парка строительных машин и автотранспорта.

1.5. Показатели годового экономического эффекта, единицы измерения, на которые рассчитывают эти показатели, правила выбора базы для сравнения (БТ) <*> и виды текущих и капитальных затрат, величина которых может измениться, при реализации технических решений, перечисленные в пп. 1.4 (А - Д), приведены в таблице на с. 4 - 7.

--------------------------------

<*> Здесь и далее БТ - базисный вариант технического решения, а НТ - вариант новой техники или вариант существующей техники, организации, технологии, который сравнивается с БТ.

Показатели годового экономического эффекта и единицы измерений | База для сравнении (БТ) | Виды затрат, величина которых может изменяться (+) или не изменяться (-) при реализации технических решений | |||||||||

годовой объем работ | себестоимость и капитальные вложения, руб. | строительные материалы | основная заработная плата рабочих | на эксплуатацию машин | накладные расходы | оборотные средства | капитальные вложения | Экономия капитальных вложений за счет | |||

ликвидации основных фондов | досрочного пуска объектов в эксплуатацию | ||||||||||

Оценка методов и мероприятий по организации производства строительных работ | Здание, сооружение. Годовая программа работ строительной организации. Комплекс зданий (сооружений) | На одно здание (сооружение). На годовую программу работ. На комплекс зданий (сооружений) | Показатели уровня организации строительного производства до применения новых методов и реализации мероприятий | + | + | + | + | + | + | + | + |

Оценка методов выполнения технологических процессов возведения зданий и сооружений с использованием орудий труда традиционных видов и типоразмеров | При выполнении одного повторяющегося процесса - 1000 натуральных единиц измерения (м3, м2, м и т.д.). При выполнении нескольких последовательных или совмещенных процессов - здания (сооружения) или их повторяющиеся части | На натуральную единицу измерения. На здание (сооружение) или их повторяющуюся часть (секцию, пролет, блок, ячейку) | Показатели выполнения технологических процессов до реализации предлагаемых технических решений | + | + | + | + | + | + | + | + |

Оценка новых орудий труда | Годовая эксплуатационная производительность одной среднесписочной машины или годовое количество работы, маш.-ч | На единицу измерения годовой производительности или на 1 маш.-ч работы машины | На этапе проектирования и конструирования - лучшие образцы, обеспечивающие минимум приведенных затрат на единицу измерения. На этапах серийного производства и применения - наиболее распространенная техника. На этапе переаттестации - та же техника до ее аттестации | + | + | + | + | - | + | + | - |

Оценка модернизации орудий труда силами строительных организаций с целью повышения их производительности или улучшения других эксплуатационных параметров. Оценка модернизации орудий труда, осуществляемая в сфере машиностроения, рассматривается так же, как создание новых орудий труда | То же | То же | Та же машина до ее модернизации | - | - | + | + | - | + | - | - |

То же, с целью расширения области их применения, в том числе с целью универсализации | Машина, выпускаемая отечественной промышленностью, с такими же техническими параметрами, как у модернизированной | + | + | + | + | - | + | + | - | ||

Оценка мероприятий по улучшению использования парка средств механизации | " | " | Показатели использования парка машин до реализации технических решений | - | - | + | - | + | + | + | - |

Оценка совершенствования процессов технической эксплуатации | " | " | Показатели выполнения этих процессов до реализации технических решений | - | - | + | - | + | + | + | - |

1.6. В случае необходимости определения годового экономического эффекта технического решения, реализация которого осуществляется более одного года (при возведении зданий, сооружений или их комплексов), годовые затраты, связанные с использованием этого технического решения, и экономический эффект, получаемый в каждом году, приводятся к первому году применения, а результат делится на число лет реализации данного технического решения (определение среднегодового экономического эффекта за период реализации технического решения).

1.7. Если рассматриваемое новое орудие труда входит в комплект средств механизации, с применением которого осуществляется один или несколько взаимосвязанных технологических процессов, то годовой объем работ определяется по годовой эксплуатационной производительности ведущей машины этого комплекта.

1.8. Сравниваемые варианты технических решений для всех видов задач должны быть приведены в сопоставимый вид по области их применения; объему работ, выполняемых с их применением; качественным параметрам; моменту осуществления затрат и получения эффекта ("фактору времени"); срокам службы орудий труда; уровню цен, тарифов, норм и пр.; социальным факторам (влияние технических решений на условия труда рабочего и окружающую среду).

1.9. Приведение сравниваемых вариантов технических решений к сопоставимому виду по области их применения достигается правильным выбором базисного варианта (БТ) в соответствии с таблицей.

Для задач типа А и Г варианты технических решений должны сравниваться при одинаковых конструктивных, объемно-планировочных решениях и технологических условиях производства строительных работ; для задач типа Б и Д - при одинаковых конструктивных, объемно-планировочных решениях и организационных условиях производства работ, а для задач типа В - при одинаковых конструктивных, объемно-планировочных решениях, организационных и технологических условиях.

При решении любых типов задач необходимо исключить факторы, непосредственно не влияющие на величину годового экономического эффекта.

Например, при определении экономической эффективности вахтового метода организации строительства и производства работ не следует учитывать эффект, получаемый от использования новых инвентарных производственных и бытовых помещений взамен временных помещений на объектах строительства. При определении экономической эффективности диспетчеризации нельзя принимать в расчет несопоставимые организационно-технические уровни строительного производства. При определении экономической эффективности новых технологических методов монтажа конструкций необходимо исключить влияние применения эффективных конструкций и новых орудий труда на величину экономической эффективности рассматриваемых методов, а при определении эффективности новых орудий труда следует учитывать одинаковый организационно-технический уровень выполнения механизированных процессов в сравниваемых вариантах.

В отдельных случаях, когда применение эффективных конструкций или технологических методов невозможно без применения новых орудий труда, в расчетах следует указывать, что определяется совокупный годовой экономический эффект, обусловленный применением двух или нескольких новых технических решений (например, метод "стена в грунте").

При решении задач типа Б, В, Д сопоставимость вариантов обеспечивается сравнением показателей выполнения технологических процессов возведения конструктивных элементов, частей зданий и сооружений, перемещения строительных грузов, а также технической эксплуатации машин.

Обычно при определении эффективности средств механизации монтажа зданий или сооружений за единицу измерения целесообразно принять здание (сооружение) в целом или его повторяющуюся типовую часть, поскольку производительность кранов и других машин на монтаже зданий (сооружений) изменяется в зависимости от технологичности применяемых строительных конструкций и объемно-планировочных решений.

В тех случаях, когда производительность сравниваемых средств механизации не изменяется в течение всего технологического процесса, за единицу измерения целесообразно принять натуральный измеритель продукции технологического процесса.

При решении задач типа Б в тех случаях, когда выбор вариантов ограничен наличием парка машин в данной организации, надо оценивать выполнение рассматриваемого технологического процесса с помощью различных комплектов имеющихся средств механизации, которые по своим техническим параметрам могут обеспечить выполнение этого процесса.

Если выбор не ограничен наличием парка машин, в расчет следует принимать лучшие, наиболее совершенные машины, имеющиеся в строительстве. Обычно это делают при разработке типовых технологических карт, типовых проектов производства работ и при выполнении научных исследований.

Если новое средство механизации или автотранспорта (НТ) создано для применения при выполнении двух или нескольких технологических процессов (орудия труда многоцелевого назначения), то при решении задач типа В расчет осуществляется по каждому процессу. Средняя величина экономического эффекта в этом случае определяется с учетом удельного веса занятости данного средства механизации по времени при выполнении тех или иных технологических процессов.

Если модернизация машин имеет целью ее универсализацию (возможность использования новых видов сменного оборудования), то в качестве БТ принимается выполнение технологических процессов с использованием аналогичной универсальной машины, выпускаемой отечественной промышленностью. При отсутствии таковой сравнение надо производить с осуществлением операций и процессов специализированными машинами или вручную.

Приведение сравниваемых вариантов технических решений к сопоставимому виду по объему работ, выполняемому с их применением, достигается расчетом удельных показателей себестоимости и капитальных вложений по вариантам на принятую единицу измерения работы с последующим умножением на годовой объем работ, выполняемый с применением технического решения, обеспечивающего большую производительность.

В случаях когда объем работ ограничен годовой программой строительно-монтажных работ и не может быть увеличен при использовании нового технического решения (НТ) без проведения дополнительных организационных и других мероприятий (увеличение поставки строительных материалов и конструкций, орудий труда, увеличение численности рабочих и пр.), годовой объем работ принимается одинаковым.

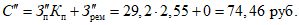

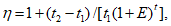

1.10. Приведение сравниваемых вариантов технических решений к сопоставимому виду по фактору времени необходимо, если капитальные вложения осуществляются в течение ряда лет, а также в тех случаях, когда текущие издержки и результаты реализации технических решений изменяются с течением времени. Сопоставимость обеспечивается приведением разновременных затрат и результатов к одному моменту времени - году начала реализации нового технического решения путем их умножения на коэффициент приведения  :

:

где Е - норматив приведения (Е = 0,1);

t - период приведения в годах (t > 1).

Затраты и результаты, осуществляемые и получаемые до момента приведения, умножаются на  , а после момента приведения - на

, а после момента приведения - на  . Коэффициенты приведения даны в табл. 1.

. Коэффициенты приведения даны в табл. 1.

, а после момента приведения - на

, а после момента приведения - на  . Коэффициенты приведения даны в табл. 1.

. Коэффициенты приведения даны в табл. 1.Приведение сравниваемых вариантов технических решений к сопоставимому виду по срокам службы орудий труда (задачи типа Б и В) осуществляется путем учета дополнительных капитальных вложений на приобретение техники с меньшим нормативным сроком службы в течение срока службы более долговечной техники.

С этой целью капитальные вложения в менее долговечную технику следует умножить на коэффициент  , величина которого при t2:t1 <= 2 составляет:

, величина которого при t2:t1 <= 2 составляет:

где t2 и t1 - нормативные сроки службы соответственно более и менее долговечной техники.

1.11. Приведение сравниваемых вариантов технических решений к сопоставимому виду по социальным факторам (влияние на условия труда рабочего и окружающую среду) осуществляется в тех случаях, когда это влияние невозможно определить прямым счетом. При этом необходимо руководствоваться следующим правилом: экономическому сравнению подлежат только те варианты технических решений, которые в части их отрицательного влияния на условия труда рабочих и окружающую среду (уровень вибрации, шума, запыленности, освещенности, вредных выбросов и т.д.) соответствуют нормам государственных стандартов. Если параметры отрицательного воздействия выходят за пределы указанных норм, то данный вариант технического решения не следует рассматривать. Исключение составляет только сопоставление с заменяемой техникой, отдельные, морально устаревшие образцы которой, не соответствующие действующим в настоящее время ГОСТам, еще находятся в эксплуатации.

Если эти параметры не выходят за пределы норм государственных стандартов, но в одном из рассматриваемых вариантов они более благоприятны; для приведения вариантов к сопоставимому виду следует увеличить стоимость (капитальные вложения) варианта техники с менее благоприятными параметрами. Увеличение стоимости производится в соответствии с данными о величине затрат, необходимой и достаточной для создания устройств, обеспечивающих улучшение указанных параметров до уровня лучшего из рассматриваемых вариантов техники.

1.12. Сопоставимость вариантов технических решений по уровню цен, тарифов, норм и пр. обеспечивается применением в расчетах сравнительного годового экономического эффекта цен, тарифов и пр., действующих на момент выполнения расчета.

1.13. Экономический эффект следует определять только по тем нормативным документам, которые непосредственно регламентируют изменение или непосредственно влияют на изменение в строительном производстве расхода ресурсов, перечисленных в п. 1.3, и их реализация не требует проведения каких-либо дополнительных организационно-технических мероприятий (повышение уровня организации производства, применение новых орудий или предметов труда, технологии производства работ и т.д.).

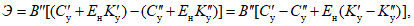

1.14. Сравнительный годовой экономический эффект от реализации тех или иных технических решений определяется по разности приведенных затрат Э = П' - П" или с учетом изменения годового объема работ

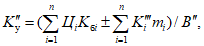

где В" - годовой объем работ, выполняемый с использованием НТ, а индекс (у) означает удельную величину себестоимости (С) и капитальных вложений (К) на соответствующую единицу измерения объема работ.

ГОДОВОГО ЭКОНОМИЧЕСКОГО ЭФФЕКТА

2.1. Расчет годового экономического эффекта производится в следующем порядке:

определяются назначение и область применения технического решения (НТ);

выбирается базисное (или заменяемое) решение (БТ);

выявляются факторы, обеспечивающие снижение текущих или капитальных затрат или изменение отвлеченности производственных фондов при использовании в строительном производстве НТ вместо БТ;

собираются и систематизируются исходные данные, необходимые для выполнения расчета;

определяется годовой объем работ при использовании БТ и НТ;

рассчитываются капитальные затраты (или отвлеченность производственных фондов);

рассчитываются текущие затраты (себестоимость) и годовой экономический эффект.

2.2. Выявление назначения и области применения НТ производится при разработке новых методов организации, технологии и новых орудий труда на основе научной и технической документации (научные отчеты, технические требования или задания на разработку НТ). На этом этапе должны быть установлены конкретные или усредненные (в зависимости от типа задачи) условия применения НТ, технологические процессы, для выполнения которых предназначена НТ.

2.3. Выбор БТ зависит от типа задачи и определяется назначением НТ, областью ее применения, условиями ее использования. Если НТ предназначена для выполнения технологической операции (процесса), ранее осуществлявшейся вручную, в качестве базисного варианта принимаются показатели ручного труда рабочих.

2.4. Влияние факторов, обеспечивающих снижение текущих или капитальных затрат или изменение производственных фондов при использовании НТ вместо БТ, осуществляется в соответствии с типом задачи, условиями и областью применения НТ и ее преимуществами по сравнению с БТ.

для задач типа А - нормы продолжительности строительства и реконструкции зданий, сооружений и их комплексов, проектно-сметная документация;

для задач типа Б - объемно-планировочные и конструктивные решения зданий и сооружений, специальная литература, содержащая данные о технических и эксплуатационных параметрах машин традиционных видов и типоразмеров;

для задач типа В - на этапе проектирования и конструирования новых орудий труда - технические требования на машину и техническое задание на ее проектирование, технический проект, рабочая документация, карта технического уровня и качества, отчетная калькуляция себестоимости затрат на изготовление БТ за прошедший год; на этапе принятия решения о серийном изготовлении и применении НТ - акты государственных испытаний, паспорт машины и инструкция по ее эксплуатации, отчетная калькуляция себестоимости затрат на изготовление БТ за прошедший год и плановая для НТ; на этапах аттестации машины (после определенного периода ее эксплуатации) и ее повторной аттестации - справки строительных организаций, карта технического уровня и качества, инструкция по эксплуатации машины, отчетная калькуляция себестоимости изготовления НТ за прошедший год.

Кроме того, для всех типов задач источниками информации являются:

при определении затрат на материалы - нормы расхода материалов, утвержденные в установленном порядке, а также расчетные величины расхода материалов;

при определении затрат труда рабочих - ЕНиР, ВНиР, карты технологических процессов, нормы обслуживания (в частности нормативный состав экипажа машин), хронометражные данные, приведенные к уровню ЕНиР, нормативные и методические документы, утвержденные в установленном порядке;

при определении затрат на заработную плату рабочих - расценки, указанные в ЕНиР, ВНиР, тарифные ставки и коэффициенты к ним, а также данные тарифно-квалификационного справочника;

при определении суммы амортизационных отчислений - "Нормы амортизационных отчислений по основным производственным фондам народного хозяйства", утвержденные постановлением Совета Министров СССР от 14.03.74 N 183;

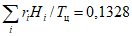

при определении суммы накладных расходов на общестроительные работы - усредненный норматив в размере 18% к сумме прямых затрат, а по эксплуатации машин - в размере 0,3 от суммы основной заработной платы рабочих и 0,1 от остальных статей прямых затрат (кроме задач, в которых определяется эффективность новых автотранспортных средств);

при определении затрат на автотранспорт в строительных организациях - Прейскурант N 13-01-01;

при определении суммы капитальных вложений и основных производственных фондов - сметная стоимость зданий и сооружений (или их удельная стоимость на единицу производственной площади, общей площади жилых зданий, одного учащегося и т.п.), прейскуранты оптовых цен на машины и другую промышленную продукцию, вводимые с 01.01.82, с учетом средней величины затрат на ее первоначальную доставку от завода-изготовителя.

В связи с тем что большинство исходных данных (особенно нормы) носят вероятностный характер, в расчетах экономического эффекта следует учитывать их средние отклонения от нормативных величин. Коэффициенты, учитывающие отклонения фактических величин от нормативных, указаны в табл. 2.

При выполнении расчетов экономического эффекта в строительном управлении, тресте или аналогичной по уровню управления организации ряд исходных данных, величина которых зависит от конкретных условий производства работ (коэффициент сменности, продолжительность работы на одном объекте, отклонение фактических затрат времени от нормативных, доли объемов работ в различных грунтовых условиях, годовой фонд рабочего времени машин и др.), следует определять на основе материалов производственного и бухгалтерского учета.

2.6. Ускорение темпов научно-технического прогресса приводит к тому, что новые технические решения (НТ) через относительно короткие промежутки времени заменяются новейшими. В этом случае в расчетах экономической эффективности новейшей техники исходные данные и расчетные показатели (НТ) следует принимать как базисные (БТ) с соответствующей корректировкой данных, указанных в таблицах Приложения.

3.1. Технические решения в области организации производства строительных работ (задачи типа А), как правило, имеют непосредственной целью улучшение использования (экономию) календарного времени (снижение внутрисменных потерь рабочего времени, повышение коэффициента, сменности работы, совмещение по времени выполнения однородных или различных технологических процессов или этапов строительства). При этом в некоторых случаях снижаются затраты труда рабочих и в большинстве случаев занятости по времени производственных фондов при выполнении технологических процессов возведения зданий и сооружений. Однако при этом годовой объем строительно-монтажных работ строительной организации остается неизменным в связи с ограниченностью поставки в каждый отрезок календарного времени строительных материалов, деталей и конструкций. Поэтому при решении задач типа А в качестве годового объема работ следует принимать годовую программу строительно-монтажных работ строительной организации (В' = В"). Если рассматриваются конкретные технические решения (мероприятия) по снижению продолжительности строительства и при этом обеспечивается возможность увеличения годовой поставки строительных материалов, деталей и конструкций (без увеличения численности рабочих, машин и пр.), то годовой объем работ с использованием НТ определяется на основе расчетного увеличения выработки на одного рабочего (В' < В"), которая определяется делением объема строительно-монтажных работ на расчетную численность рабочих, занятых на этих работах и в подсобных производствах.

В случаях когда определяется экономическая эффективность укрупнения строительной организации (в пределах, ограниченных возможностью оперативного управления всеми одновременно строящимися объектами), в качестве годового объема следует принимать суммарный объем строительно-монтажных работ этих организаций до их укрупнения (В' < В").

3.2. При решении задач типа А и Б в условиях ограниченности поставки строительных материалов, деталей и конструкций годовой объем работ определяется годовой производительностью ведущей машины (или комплекта машин) при заменяемом способе выполнения технологического процесса (В' = В").

Если годовая поставка строительных материалов, деталей и конструкций не ограничена мощностью производственной базы строительства, то годовой объем работ определяется по производительности ведущих машин (или комплектов машин) при БТ и НТ (В' < В").

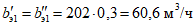

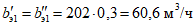

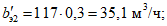

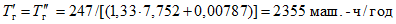

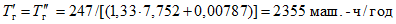

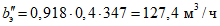

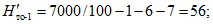

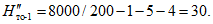

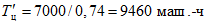

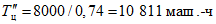

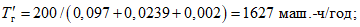

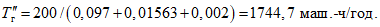

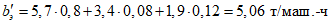

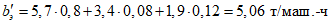

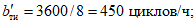

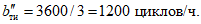

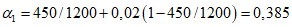

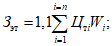

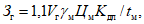

Годовая производительность строительных машин В определяется по формуле

где bэ - среднечасовая эксплуатационная производительность машины в натуральных измерителях (м3, м2, м, т и т.д.);

Тг - количество маш.-ч работы в год на одну среднесписочную машину при выполнении рассматриваемых технологических процессов.

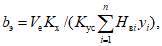

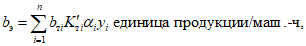

3.3. Среднечасовая эксплуатационная производительность строительных машин bэ традиционных видов и типоразмеров при наличии утвержденных норм определяется по формуле

(6)

(6)где Vе - объем работ, принятый за единицу измерения в ЕНиР и других нормах, единица продукции/маш.-ч;

Кх - средний коэффициент к нормам времени, учитывающий отклонение фактических затрат времени от нормативных (табл. 2);

Кус - средний коэффициент, отражающий условия производства работ (табл. 5);

Нвi - норма времени по ЕНиР, ВНиР, МНиР на принятую единицу измерения объема работы, маш.-ч/единица объема работ;

3.4. При отсутствии утвержденных норм среднечасовая эксплуатационная производительность определяется по формуле

где bтi - техническая часовая производительность при выполнении технологических операций в i-тых конкретных условиях (например, в грунтах III категории), ед. прод./ч;

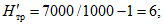

, для БТ

, для БТ Техническая производительность при экономическом обосновании вариантов новой техники на стадиях технического задания, технического проекта определяется по аналитическим зависимостям, в которых должны быть учтены физико-механические свойства разрабатываемой среды, энергетические возможности силовой установки, КПД привода, тягово-сцепные параметры базовой машины и т.д.

На стадии приемочных испытаний и постановки на серийное производство, аттестации на высшую категорию техническая производительность принимается по актам испытаний, где средний объем получаемой продукции и время рабочего цикла устанавливаются путем хронометрирования и обмера объема работ, выполненных в сопоставимых для БТ и НТ производственных условиях.

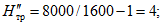

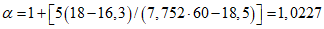

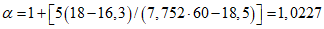

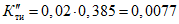

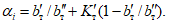

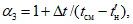

Коэффициент  для НТ зависит от характера использования машины и факторов роста технической производительности НТ по сравнению с БТ.

для НТ зависит от характера использования машины и факторов роста технической производительности НТ по сравнению с БТ.

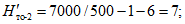

При увеличении технической производительности НТ  за счет снижения продолжительности рабочего цикла

за счет снижения продолжительности рабочего цикла

за счет снижения продолжительности рабочего цикла

за счет снижения продолжительности рабочего цикла

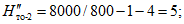

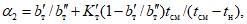

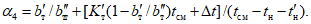

При увеличении технической производительности НТ за счет увеличения выполненного объема работы за один цикл

где tсм - средняя продолжительность рабочей смены, ч (табл. 9),

tн - часть перерывов в работе техники, обусловленных в основном конструктивными особенностями (выполнение ежесменного обслуживания, замена рабочих органов, выдвижение стрелы или башни, заправка топливом, отдых машиниста и пр.), которые при работе НТ остаются неизменными, ч. При снижении затрат рабочего времени на перерывы, обусловленные конструктивными особенностями НТ либо организационными мероприятиями по повышению внутрисменного использования техники,

где  - величина снижения затрат рабочего времени НТ на перерывы;

- величина снижения затрат рабочего времени НТ на перерывы;

При совместном влиянии всех указанных ранее факторов

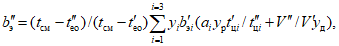

3.5. Если строительная машина предназначена для выполнения двух последовательно осуществляемых технологических процессов (например, рыхление и перемещение разрыхленного грунта бульдозером-рыхлителем), то общая среднечасовая эксплуатационная производительность такой машины (bэо) определяется по формуле

где bэ1 и bэ2 - среднечасовая эксплуатационная производительность машины при выполнении первого и второго технологических процессов.

3.6. По строительным машинам цикличного действия, предназначенным для выполнения отдельных операций технологического процесса, осуществляемого с применением ручного труда (машины для погрузки и выгрузки строительных материалов, их вертикального транспорта и монтажа конструкций), эксплуатационная среднечасовая производительность БТ определяется по данным табл. 11, а НТ - по формуле

где  и

и  - продолжительность выполнения ежесменного обслуживания БТ и НТ, маш.-ч;

- продолжительность выполнения ежесменного обслуживания БТ и НТ, маш.-ч;

уi - доля занятости машины на выполнении i-го вида процессов (табл. 11);

ур - доля занятости машины по времени на выполнении операций технологического процесса (для автокранов и кранов на специальном шасси автомобильного типа ур = 0,7);

уд - доля занятости машины на ежесменное передвижение с базы на объект и между объектами (уд = 0,3);

V' и V" - средние скорости передвижения машин соответственно БТ и НТ, км/ч;

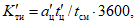

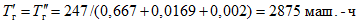

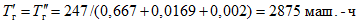

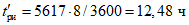

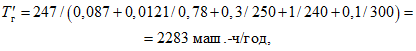

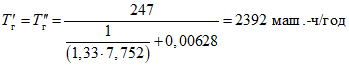

3.7. Количество машино-часов работы в год на одну среднесписочную строительную машину определяется по формуле

где Ф - фонд рабочего времени, которое необходимо для выполнения механизированных работ, перебазировку машины, ее техническое обслуживание, ремонт и переоборудование, определяется числом календарных дней в году без выходных и праздничных дней Дв и потерь рабочего времени по метеорологическим условиям Дм. Для основных строительных машин значение Ф приведено в табл. 8;

tсм - средняя продолжительность рабочей смены, маш.-ч/смена (табл. 9);

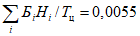

Др - количество дней нахождения машины в техническом обслуживании и ремонте (плановом и неплановом), приходящееся на 1 маш.-ч работы, дн./маш.-ч;

Тп - средняя продолжительность одной перебазировки машины, дни (табл. 5);

Тоб - среднее количество машино-часов работы на одном объекте (табл. 5);

Тз - средняя продолжительность замены рабочего оборудования машины, дни (по технической документации);

tз - средняя периодичность замены рабочего оборудования машины (по данным эксплуатации), маш.-ч;

уi - удельный вес (в долях единицы) применения машин на выполнение различных видов работ (табл. 10).

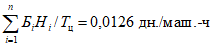

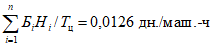

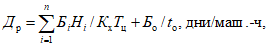

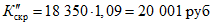

3.8. Количество дней нахождения машины в техническом обслуживании и ремонте определяется по формуле

где Кх - коэффициент, определяемый по табл. 2;

Бi - нормативная продолжительность выполнения технических обслуживаний и ремонтов (по технической документации), дни;

Нi - количество технических обслуживаний и ремонтов за межремонтный цикл;

Бо - средняя продолжительность устранения одного отказа (по данным эксплуатации машин), дни;

tо - наработка машины на отказ (по технической документации), маш.-ч;

Тц - межремонтный цикл (средний ресурс до первого капитального ремонта) (по технической документации), маш.-ч.

Величина  для традиционной техники приведена в табл. 13.

для традиционной техники приведена в табл. 13.

для традиционной техники приведена в табл. 13.

для традиционной техники приведена в табл. 13.При использовании источников информации, в которых межремонтный цикл, наработка на отказ указаны в мото-часах (часах наработки), необходимо эти величины перевести в машино-часы путем деления количества мото-часов на коэффициент перехода от мото-часа к машино-часу Кч (табл. 5 и 6).

Если в источниках информации указан  ресурс до текущего или капитального ремонта машины, то его следует перевести в средний ресурс, умножив значение

ресурс до текущего или капитального ремонта машины, то его следует перевести в средний ресурс, умножив значение  ресурса на соответственный коэффициент, указанный в табл. 15.

ресурса на соответственный коэффициент, указанный в табл. 15.

ресурс до текущего или капитального ремонта машины, то его следует перевести в средний ресурс, умножив значение

ресурс до текущего или капитального ремонта машины, то его следует перевести в средний ресурс, умножив значение  ресурса на соответственный коэффициент, указанный в табл. 15.

ресурса на соответственный коэффициент, указанный в табл. 15.В расчетах экономической эффективности величина ресурса принимается в размере не более 110% нормативного срока службы орудия труда (Тц <= 1,1ТгТнс). Нормативный срок службы Тнс определяется в соответствии с данными табл. 13 и 14.

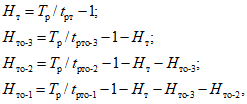

3.9. Количество технических обслуживаний и ремонтов за межремонтный цикл определяется по формулам:

где Тр - средний ресурс до первого капитального ремонта (межремонтный цикл), мото-ч (по технической документации);

tрi - периодичность выполнения технического обслуживания и текущего ремонта, мото-ч (по технической документации).

Величины Тр и tрi должны быть обязательно кратны между собой.

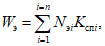

3.10. По механизированному инструменту цикличного действия (сверлильные и резьбонарезные машины, гайковерты, шуруповерты, перфораторы, молотки и пр.) годовая эксплуатационная производительность определяется по формуле

где bти - техническая производительность данного вида механизированного инструмента, ед. продукции (или количество операций) за 1 ч чистого времени работы;

Тги - количество часов чистого времени работы механизированного инструмента на объектах строительства в году, ч.

3.11. Техническая производительность БТ и НТ (количество просверленных или пробитых отверстий определенной длины и диаметра, закрученных гаек и пр.) составляет:

где tц - продолжительность чистого времени работы механизированного инструмента при выполнении одной операции, с.

В случае необходимости среднечасовая эксплуатационная производительность механизированного инструмента определяется по формуле

bэн = bтиКти. (19)

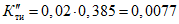

3.12. Коэффициент перехода от технической производительности к эксплуатационной для БТ определяется по формуле

(20)

(20)где  - среднее количество циклов работы данного вида механизированного инструмента в течение смены.

- среднее количество циклов работы данного вида механизированного инструмента в течение смены.

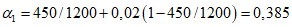

При увеличении технической производительности НТ по сравнению с БТ

где  определяется по формуле (8).

определяется по формуле (8).

3.13. Количество часов чистого времени работы механизированного инструмента в год определяется по формуле

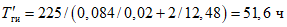

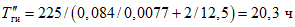

где Фи - фонд рабочего времени механизированного инструмента (для инструмента, предназначенного для работы внутри отапливаемых зданий Фи = 225 дн.; в неотапливаемых помещениях и на открытом воздухе Фи = 210 дн.);

Ксм - коэффициент сменности (табл. 7);

Кти - коэффициент перехода от технической производительности инструмента к эксплуатационной (для БТ - по табл. 7), а для НТ - по формуле (21)];

tри - средний ресурс до первого текущего ремонта или до списания (по технической документации), ч.

Если ресурс указан в технической документации в количестве операций (циклов), то

где nц - количество операций (циклов) до первого текущего ремонта или до списания (по технической документации), ч.

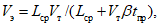

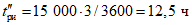

3.14. Годовая эксплуатационная производительность автотранспортных средств В, ткм, определяется по формуле

где Lг - средний годовой пробег автотранспортного средства, км;

q - номинальная грузоподъемность (по технической документации), т;

; для универсальных -

; для универсальных -  ).

).3.15. Среднегодовой пробег автотранспортного средства определяется по формуле

Lг = ТгVэ, (25)

где Vэ - эксплуатационная скорость, км/ч, определяется по формуле

(26)

(26)где Lср - средняя длина груженой ездки, км (по данным эксплуатации);

Vт - средняя техническая скорость движения автотранспортного средства (для автомобилей грузоподъемностью до 7 т - 21 км/ч, свыше 7 т - 19 км/ч);

tпр - время простоя под погрузкой, разгрузкой и по сопутствующим технологическим причинам, ч.

3.16. При выполнении расчетов экономической эффективности для конкретных строительных организаций исходные данные, перечисленные в разд. 3 и характеризующие степень использования средств механизации и транспорта по времени и производительности, принимаются в соответствии с отчетными данными этих строительных организаций.

Во всех остальных случаях исходные данные принимаются в соответствии с указанными в тексте и в табл. 1 - 25.

При решении задач типа Г годовой объем работ на одну среднесписочную машину определяется по формулам (5) - (7), (14), (17), (24).

При решении задач типа Д в качестве годового объема работ следует принимать количество машино-часов (или авточасов) работы парка машин данной типоразмерной группы в строительных организациях, уровень которых (управление, трест механизации, главное территориальное управление по строительству и т.п.) следует принимать в зависимости от намечаемых масштабов реализации данного технического решения.

В этом случае количество машино-часов (или авточасов) до проведения мероприятий следует принимать по отчетным данным, а после их проведения рассчитывать прирост количества машино-часов, используя формулу (14).

4.1. В соответствии с п. 1.5 определяется круг факторов, которые влияют на изменение капитальных вложений или отвлеченность основных производственных фондов при решении тех или иных типов задач.

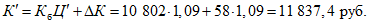

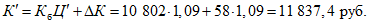

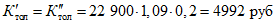

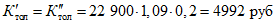

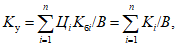

Величина удельных капитальных вложений для БТ и НТ определяется по формуле

где Цi - оптовая цена i-го вида орудия труда, средств связи, инвентарных зданий и других объектов капитальных вложений, необходимых для осуществления рассматриваемых технических решений по выполнению технологических процессов возведения зданий, сооружений и их комплексов, руб.;

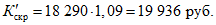

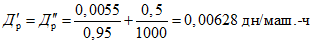

Кбi - коэффициент перехода от оптовой цены к среднебалансовой стоимости i-го объекта капитальных вложений (для машин, перебазируемых в демонтированном состоянии, Кбi = 1,12, для остальных - Кбi = 1,09);

Кi - капитальные вложения на приобретение i-го элемента основных производственных фондов, руб.;

n - количество элементов основных производственных фондов.

4.2. При решении всех типов задач наряду с потребностью в дополнительных капитальных вложениях  на приобретение новых, нетрадиционных орудий труда, средств связи, инвентарных зданий, технологической оснастки и т.п. в ряде случаев изменяется потребность в существующих производственных фондах для выполнения технологических процессов возведения зданий, сооружений и их комплексов. В этих случаях величина

на приобретение новых, нетрадиционных орудий труда, средств связи, инвентарных зданий, технологической оснастки и т.п. в ряде случаев изменяется потребность в существующих производственных фондах для выполнения технологических процессов возведения зданий, сооружений и их комплексов. В этих случаях величина  определяется по формуле

определяется по формуле

(28)

(28)где  - снижение (-) или увеличение (+) потребности (отвлеченности) существующих основных производственных фондов при использовании НТ, руб.;

- снижение (-) или увеличение (+) потребности (отвлеченности) существующих основных производственных фондов при использовании НТ, руб.;

mi - количество производственных фондов i-го вида, шт.

Величина  определяется по формуле

определяется по формуле

(29)

(29)При выполнении расчетов экономического эффекта для конкретной строительной организации величина  определяется на основе бухгалтерских данных о среднебалансовой стоимости основных производственных фондов, потребность в которых изменяется при использовании НТ.

определяется на основе бухгалтерских данных о среднебалансовой стоимости основных производственных фондов, потребность в которых изменяется при использовании НТ.

Величина m определяется по формулам:

при снижении потребности в существующих производственных фондах (В" > В')

m = 1 - В'/В"; (30)

при увеличении потребности в существующих производственных фондах (В" < В')

m = В'/В" - 1. (31)

Стоимость новых машин, оборудования, приспособлений и пр., изготавливаемых в одном или нескольких экземплярах, определяют по фактической себестоимости их производства Сф с коэффициентом рентабельности Кр, утвержденным в установленном порядке.

При определении годового экономического эффекта от массового применения в строительстве указанных элементов НТ необходимо предусмотреть снижение себестоимости их заводского изготовления при серийном производстве. Для этого к себестоимости изготовления экспериментального образца (опытной партии) НТ применяются поправочные коэффициенты, учитывающие снижение себестоимости изготовления НТ при ее массовом производстве, по формуле

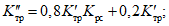

К" = КбКрСфК1К2, (32)

где К1 - коэффициент, учитывающий снижение заводской себестоимости изготовления НТ на второй, третий и т.д. год выпуска в связи с освоением новой технологии и оснащением производства соответствующим оборудованием (табл. 16);

К2 - коэффициент, учитывающий снижение заводской себестоимости изготовления НТ в связи с увеличением серийности выпуска (табл. 17).

4.3. При решении задач типа В на стадии разработки технических требований на новое орудие труда (машину, прибор, оборудование и пр.) большинство экономических параметров неизвестно. На этом этапе можно только определить заданное превышение годовой эксплуатационной производительности НТ по сравнению с БТ и основные технические параметры НТ.

В этих случаях величину капитальных вложений на приобретение НТ целесообразно определять на основе расчета максимально допустимой цены НТ, имея в виду, что применение НТ в строительном производстве должно обеспечить получение минимально необходимого экономического эффекта.

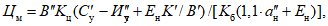

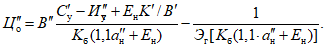

Расчет производится по формуле

где Цм - максимально допустимая цена НТ, при которой обеспечивается экономический эффект от ее применения, руб.;

Кц - поправочный коэффициент (табл. 12);

Величину  на этом этапе разработки НТ можно определить с достаточной степенью точности, пользуясь формулами разд. 5.

на этом этапе разработки НТ можно определить с достаточной степенью точности, пользуясь формулами разд. 5.

Расчет по формуле (33) позволяет определить экономическую целесообразность дальнейшей проработки конструкции данного нового орудия труда.

При последующей разработке можно определить проектную цену нового орудия труда по формуле

Подставляя различные увеличивающиеся значения Эг в формулу (34), можно получить ряд величин  , одна из которых будет соответствовать уровню действующих оптовых цен на машины аналогичного назначения, находящиеся в одном типоразмерном ряду с новой моделью машины.

, одна из которых будет соответствовать уровню действующих оптовых цен на машины аналогичного назначения, находящиеся в одном типоразмерном ряду с новой моделью машины.

4.4. При решении задач типа А и Б в случае снижения продолжительности возведения объектов производственного назначения и их досрочного пуска в эксплуатацию при использовании НТ определяется дополнительный экономический эффект по формуле

где Ф - стоимость основных производственных фондов, вводимых в эксплуатацию, руб.;

Т1 и Т2 - продолжительность строительства при использовании БТ и НТ, годы;

Ен - нормативный коэффициент эффективности капитальных вложений (Ен = 0,15).

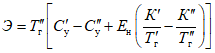

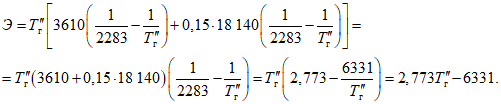

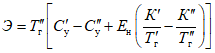

Экономический эффект образуется после окончания строительства и является единовременным. При его суммировании с годовым экономическим эффектом, определяемым по формуле (4), последняя принимает вид

где  ;

;

;

;t = Т2;

Е = 0,1.

4.5. При решении задач типа Б и В в случаях, когда в вариантах БТ и НТ используются машины с различными нормативными сроками службы, эти варианты необходимо привести к сопоставимому виду путем умножения Кi в формуле (27) на величину  , определяемую в соответствии с формулой (3).

, определяемую в соответствии с формулой (3).

5.1. Текущие затраты на выполнение технологических процессов с использованием БТ и НТ определяются в соответствии с действующими в строительстве правилами калькулирования себестоимости строительно-монтажных работ и эксплуатации машин и включают следующие статьи:

затраты на строительные материалы, используемые в технологическом процессе М;

основная заработная плата строительных рабочих Зр;

затраты на эксплуатацию средств механизации Ммех;

общестроительные накладные расходы Нр.

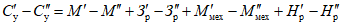

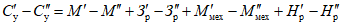

Если при использовании рассматриваемых вариантов технических решений отдельные статьи затрат не изменяются, то их можно не учитывать в расчете экономического эффекта. В общем виде изменение удельных величин текущих затрат определяется по формуле  .

.

.

.В соответствии с п. 1.5 определяют те факторы, которые подлежат учету при решении того или иного типа задач по расчету экономической эффективности, и выбирают единицу измерения, на которую рассчитывают величины текущих затрат.

5.2. Затраты на строительные материалы, детали и конструкции определяются для БТ по соответствующим производственным нормам их расхода и действующим ценам, а для НТ - на основе технологического расчета изменения расхода материалов при реализации НТ.

При выполнении расчета экономического эффекта для конкретной строительной организации принимаются планово-расчетные цены на материалы, детали и конструкции, действующие в этой организации. В остальных случаях расчет осуществляется на основе прейскурантных цен на материалы, детали и конструкции с учетом транспортных расходов, затрат на тару, реквизит и заготовительно-складские расходы. Для БТ и НТ указанные затраты принимаются в размере 4% к ценам на материалы, детали и конструкции, кроме задач по определению экономической эффективности совершенствования организации материально-технического снабжения объектов строительства и средств доставки строительных грузов. Для этих задач указанные затраты определяются прямым счетом для БТ и НТ.

5.3. Затраты на основную заработную плату строительных рабочих (кроме экипажей машин и рабочих, занятых на технической эксплуатации машин) определяются по исходным данным, перечисленным в п. 2.5, на соответствующую единицу измерения годового объема работ.

В случае отсутствия норм и расценок, утвержденных в установленном порядке, допускается использование расчетных норм времени или норм обслуживания, разработанных методами технического нормирования применительно к рассматриваемым техническим решениям.

5.4. Затраты на эксплуатацию средств механизации и автотранспорта включают:

основную заработную плату машинистов, помощников машинистов, шоферов Зм;

основную заработную плату рабочих, занятых на технической эксплуатации строительных машин, Зрем;

затраты на выполнение технического обслуживания и текущего ремонта (планового и непланового) Ррем;

отчисления на амортизацию средств механизации и автотранспорта А;

затраты на энергоносители (топливо, электричество, сжатый воздух) Зэ;

затраты на смазочные материалы Зс;

затраты на рабочую жидкость для гидросистемы Зг;

затраты на шины Зш;

затраты на перебазировку строительных машин Зп;

затраты на устройство, разборку и перевозку рельсовых путей Зр;

отчисления на амортизацию шин аш.

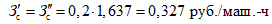

Все затраты по эксплуатации средств механизации и автотранспорта определяются на 1 маш.-ч или авто-ч, а для механизированного инструмента - на 1 ч чистого времени его работы.

При решении задач типа А и Б величины Ммех, рассчитанные на 1 маш.-ч (или авто-ч) работы, умножают на количество маш.-ч (или авто-ч), необходимое для выполнения принятой единицы измерения годового объема работ.

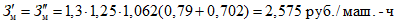

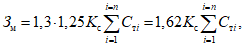

5.5. Затраты на основную заработную плату машинистов, помощников машинистов и шоферов определяются по формуле

где 1,3 - коэффициент, учитывающий накладные расходы по эксплуатации строительных машин и автотранспортных средств, приходящихся на основную заработную плату;

1,25 - средний коэффициент, учитывающий премии экипажу машин;

Кс - средний коэффициент к тарифной ставке (для северных районов страны (ГОСТ 15150-69) Кс = 1,44; для других районов страны Кс = 1,062; в среднем по СССР Кс = 1,105);

5.6. Заработная плата строительных рабочих, использующих механизированный инструмент, определяется на 1 ч чистого времени работы инструмента по формуле

где tв - вспомогательное время на подключение механизированного инструмента к источнику энергии, его переноску по фронту работ, замену режущего (ударного и др.) рабочего органа, установку инструмента в рабочее положение и прочие работы, приходящиеся на один цикл (табл. 7);

Стj - часовая тарифная ставка разряда работы (по ЕНиР).

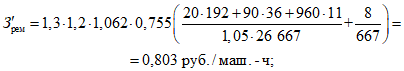

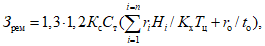

5.7. Затраты на основную заработную плату рабочих, занятых техническим обслуживанием и текущим ремонтом (плановым и неплановым) строительных машин, определяются по формуле

где ri и rо - соответственно трудоемкость выполнения каждого вида технического обслуживания, планового текущего ремонта, а также непланового ремонта (ликвидация отказов машины), чел.-ч;

1,2 - средний коэффициент, учитывающий премии ремонтным рабочим;

Ст - часовая тарифная ставка среднего разряда работы по техническому обслуживанию и ремонту машин (табл. 13), а для средств малой механизации и механизированного инструмента средняя часовая тарифная ставка - 0,625 руб.

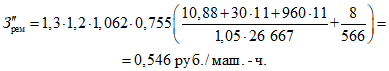

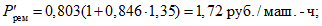

5.8. Затраты на выполнение технического обслуживания и текущего ремонта (планового и непланового) строительных машин определяются по формуле

где Кзч - коэффициент перехода от суммы основной заработной платы рабочих, занятых технической эксплуатацией машин, к стоимости запасных частей (табл. 5);

Кнп - коэффициент, учитывающий накладные расходы по эксплуатации средств механизации, приходящиеся на статьи затрат, не связанные с заработной платой (Кнп = 1,1).

5.9. Затраты на выполнение технического обслуживания и ремонта механизированного инструмента определяются по формуле

где К - расчетно-балансовая стоимость данного вида механизированного инструмента;

Ктр - коэффициент перехода от расчетно-балансовой стоимости к затратам на техническое обслуживание и ремонт (табл. 6 и 7).

Если БТ и НТ различаются по продолжительности работы в течение года  и величине ресурса, а количество и трудоемкость выполнения технического обслуживания и текущего ремонта остаются неизменной, то величина

и величине ресурса, а количество и трудоемкость выполнения технического обслуживания и текущего ремонта остаются неизменной, то величина  для НТ определяется по формуле

для НТ определяется по формуле

и величине ресурса, а количество и трудоемкость выполнения технического обслуживания и текущего ремонта остаются неизменной, то величина

и величине ресурса, а количество и трудоемкость выполнения технического обслуживания и текущего ремонта остаются неизменной, то величина где  и

и  - величина ресурса БТ и НТ, ч.

- величина ресурса БТ и НТ, ч.

5.10. Затраты на выполнение технического обслуживания и текущего ремонта автотранспортных средств определяются по формуле

Ррем.а = 1,1·10-3СпLг/Тг, (44)

где Сп - затраты на выполнение технического обслуживания и текущего ремонта на 1000 км пробега (по технической документации), руб./км.

5.11. Отчисления на амортизацию строительных машин, механизированного инструмента и специальных автомобилей (передвижные мастерские, топливомаслозаправщики и др.) определяются по формуле

где ан - норма амортизационных отчислений в долях единицы (табл. 13 и 14). Для механизированного инструмента ан = 0,5.

5.12. Отчисления на амортизацию автотранспортных средств (кроме специальных автомобилей) определяются по формуле

А = 1,1ан·10-3КL/Тг. (46)

5.13. Затраты на топливо для строительных машин с двигателями внутреннего сгорания определяются по формулам:

где Цтi - оптовая цена i-го вида топлива, руб. (табл. 18);

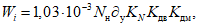

Wi - расход i-го вида топлива на 1 маш.-ч работы машины, кг/маш.-ч;

Nн - номинальная мощность двигателя, кВт (л.с.) (табл. 19);

КN - коэффициент, учитывающий изменение расхода топлива в зависимости от степени использования двигателя по мощности (табл. 19);

n - количество двигателей внутреннего сгорания, установленных на одной машине.

5.14. Затраты на электроэнергию для строительных машин и механизированного инструмента определяются по формуле

где Цэ - тариф на электроэнергию, руб./кВт·ч (Цэ = 0,03);

Wэ - расход электроэнергии на 1 маш.-ч работы машины, а для механизированного инструмента - на 1 ч чистого времени работы, кВт·ч;

Nэi - номинальная мощность i-го электродвигателя, кВт;

Кспi - коэффициент спроса (табл. 20).

5.15. Затраты на сжатый воздух для механизированного инструмента и других орудий труда с пневмоприводом, используемых на объектах строительства, определяются по формуле

Зэв = Цк/n, (51)

где Цк - цена 1 маш.-ч работы передвижного компрессора, руб./маш.-ч; для механизированного инструмента Цк = 12 руб. на 1 ч чистого времени работы, для пневмопробойников - 4 руб./маш.-ч;

n - среднее количество орудий труда с пневмоприводом, одновременно работающих от одного компрессора (для механизированного инструмента n = 3, для пневмопробойников n = 1).

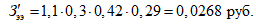

5.16. Затраты на смазочные материалы определяются по формуле

где Ке - коэффициент перехода от затрат на топливо или электроэнергию к затратам на смазочные материалы (табл. 5).

5.17. Затраты на рабочую жидкость для гидросистем определяются по формуле

где Vг - емкость гидросистемы, дм3;

Цм - оптовая цена жидкости, руб./кг (табл. 18);

Кдл - коэффициент доливок жидкости за период ее замены (Кдл = 1,5);

tм - периодичность замены жидкости в гидросистеме, маш.-ч (по технической документации).

5.18. Затраты на перебазировку машин, осуществляемую своим ходом (машины на шасси автомобиля, пневмоколесного трактора, специальном шасси автомобильного типа), которые могут перемещаться со скоростью 20 км/ч и более и приходящиеся на 1 маш.-ч работы, определяются по формуле

Зпi = (Зм + Ррем + А + Зэт + Зс + аш)tпсх/Тоб, (54)

где tпсх - продолжительность переезда машины своим ходом (определяется исходя из расстояния и средней скорости переезда по табл. 21).

5.19. Затраты на перебазировку машин, перевозимых без их демонтажа или с частичным демонтажем в кузове автомобиля, на буксире или трайлере и приходящиеся на 1 маш.-ч их работы, определяются по формуле

где Зэк - затраты на заработную плату экипажа машины, руб.;

Зт - затраты на заработную плату такелажников, руб.;

Зэт - затраты на эксплуатацию автомобиля, руб.;

Звк - затраты на эксплуатацию вспомогательного крана, руб.;

(57)

(57)где Во - общее время работы тягача.

Во = 2L/V + tпв, (58)

где L - среднее расстояние перебазировки, км;

V - средняя скорость переезда, км/ч (табл. 22);

tпв - средняя продолжительность погрузки и выгрузки, ч (табл. 22).

где Ца - цена 1 авто-ч (табл. 23), руб.;

Цд - размер доплаты за пробег (табл. 23);

Кд - коэффициент увеличения стоимости 1 авто-ч при использовании специализированного автомобиля или прицепа (Прейскурант N 13-01-01).

Звк = tвкСвк, (60)

где tвк - продолжительность работы вспомогательного крана, маш.-ч (табл. 22);

Свк - себестоимость 1 маш.-ч работы вспомогательного крана, руб.

5.20. Затраты на монтаж и демонтаж крупных строительных машин определяются в соответствии с табл. 24, а на их перевозку - по формуле (55).

5.21. Затраты на устройство и разборку рельсовых подкрановых путей определяются в соответствии с данными табл. 25.

5.22. Если совершенствование конструкции механизированного инструмента обеспечивает снижение износа рабочего органа (сверл, долот и пр.) или при одном и том же механизированном инструменте применяются более стойкие (долговечные) рабочие органы, то годовое снижение себестоимости выполнения работ определяется на основе расчета снижения годовых затрат на их приобретение.

5.23. Общие затраты на 1 маш.-ч определяются суммированием всех затрат по эксплуатации машин.

5.24. Экономия общестроительных накладных расходов образуется при использовании НТ за счет снижения продолжительности строительства или реконструкции зданий, сооружений и их комплексов, затрат труда и расходов на заработную плату рабочих.

5.25. При решении задач типа А и Б экономия накладных расходов от снижения продолжительности выполнения технологических процессов строительства или реконструкции зданий, сооружений и их комплексов определяется только в том случае, если продолжительность выполнения рассматриваемых процессов оказывает прямое влияние на сроки возведения или реконструкции здания и пр., т.е. если эти процессы находятся на критическом пути сетевого графика.

В случаях когда на критическом пути находится только часть рассматриваемых технологических процессов (задел, обеспечивающий выполнение последующих процессов), в расчет принимаются продолжительность выполнения и объем работ только по этой части процессов.

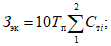

5.26. Экономия накладных расходов за счет снижения продолжительности строительства или реконструкции зданий и пр. определяется по формуле

где Но - сумма общестроительных накладных расходов при выполнении технологических процессов с использованием БТ, руб.;

Т1 и Т2 - продолжительность выполнения работ с использованием БТ и НТ, определяемая по проектам производства работ, год (или доля года);

0,5 - средний размер условно-постоянной части накладных расходов, величина которой зависит от продолжительности выполнения работ.

5.27. При наличии данных о полной сметной стоимости строительно-монтажных работ по выполнению рассматриваемых технологических процессов См с использованием БТ величина Но определяется по формуле

где Нр - средняя величина накладных расходов, % (Нр = 18%; 1,08 - коэффициент, учитывающий размер плановых накоплений в составе См).

Если имеются данные о сумме прямых сметных затрат на выполнение работ Сп с использованием БТ, формула (62) принимает вид

Но = СпНр/100. (63)

При наличии коэффициентов перехода от суммы затрат по статье "Основная заработная плата рабочих" к сумме накладных расходов Кпз формула (62) принимает вид

Но = ЗрКпз. (64)

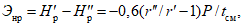

5.28. При решении задач типа А и Б в некоторых случаях продолжительность работ, находящихся на критическом пути, снижается за счет увеличения количества машин и численности рабочих на данном объекте. В таких случаях необходимо учитывать соответствующее повышение накладных расходов в связи с увеличением численности рабочих по формуле

(65)

(65)где Р - затраты труда рабочих, выполняющих технологические операции вручную (в рассматриваемом случае Р' = Р"), чел.-ч;

r' и r" - количество рабочих, выполняющих работу вручную при использовании БТ НТ, чел.;

0,6 - средний размер изменения накладных расходов в зависимости от изменения количества отработанных чел.-дн., руб.

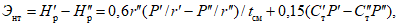

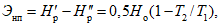

5.29. Если при использовании НТ изменяются численность рабочих, трудоемкость и продолжительность выполнения технологических процессов, расчет экономии накладных расходов осуществляется по формуле

(66)

(66)где 0,15 - средний размер снижения накладных расходов при сокращении затрат на заработную плату рабочих, руб.

5.30. В случаях когда продолжительность выполнения технологического процесса не изменяется при использовании НТ или в целях сопоставимости БТ и НТ необходимо принять, что Т1 = Т2, расчет экономии накладных расходов от снижения затрат труда и расходов на основную заработную плату определяется по формуле

Примеры расчетов <1>

--------------------------------

<1> Основные показатели принимаются по разд. 1 - 5 Рекомендаций. Количественные значения исходных данных являются условными.

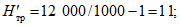

Пример 1. Расчет годового экономического эффекта применения системы диспетчеризации в общестроительном тресте при возведении жилых зданий.

1. Краткая характеристика НТ

Технические решения в области организации производства строительных работ имеют непосредственной целью снижение внутрисменных потерь рабочего времени и тем самым способствуют снижению продолжительности возведения зданий и сооружений. В результате изменяются текущие затраты на выполнение строительно-монтажных работ (расходы на заработную плату рабочих, эксплуатацию машин и накладные расходы), величина оборотных средств (в том числе незавершенное строительство), отвлеченность капитальных вложений в средства производства строительных работ.

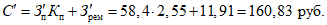

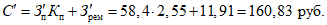

Поскольку в данном случае годовой объем работ треста не изменяется, целесообразно пользоваться не удельными, а абсолютными величинами текущих и капитальных затрат. Тогда формула (4) принимает вид

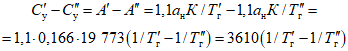

Э = С' - С" + Ен(К' - К").

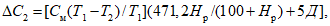

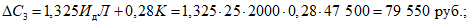

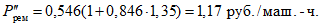

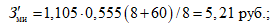

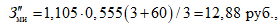

Разность себестоимости (С' - С") в этом случае определяется: снижением затрат на основную заработную плату и накладные расходы в связи со снижением внутрисменных простоев, руб./год  ; снижением накладных расходов, затрат на эксплуатацию машин и заготовительно-складские расходы в связи с сокращением продолжительности строительства, руб./год

; снижением накладных расходов, затрат на эксплуатацию машин и заготовительно-складские расходы в связи с сокращением продолжительности строительства, руб./год  ; увеличением текущих затрат в связи с расходами по содержанию диспетчерской службы, руб./год

; увеличением текущих затрат в связи с расходами по содержанию диспетчерской службы, руб./год  .

.

Разность капитальных вложений (К' - К") определяется: снижением отвлеченности основных производственных фондов и оборотных средств (включая незавершенное строительство), руб. (К'); затратами на создание и внедрение системы диспетчеризации, руб. (К").

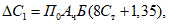

Величина  определяется по формуле

определяется по формуле

где П0 - часть потерь рабочего времени (простой), которая снижается после внедрения системы диспетчеризации, в долях единицы;

Ач - численность рабочих треста, чел.;

Б - величина простоев рабочих до внедрения системы диспетчеризации в процентах к продолжительности рабочей смены;

8 - постоянная величина, равная произведению величин годового фонда рабочего времени одного рабочего, размера оплаты простоев, продолжительности рабочей смены и размера экономии накладных расходов от снижения заработной платы, деленному на  ;

;

;

;Ст - средняя часовая тарифная ставка рабочего, руб./ч;

1,35 - постоянная величина, равная произведению величин годового фонда рабочего времени и размера экономии накладных расходов от снижения затрат труда, деленному на продолжительность рабочей смены и на 100(1,35 = 1860·0,6/8,2·100).

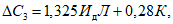

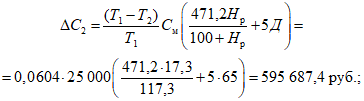

Величина  определяется по формуле

определяется по формуле

где Т1, Т2 - средняя продолжительность строительства объектов соответственно до и после внедрения системы диспетчеризации, годы;

См - среднегодовая сметная стоимость строительно-монтажных работ (СМР), тыс. руб.;

Нр - сметная норма накладных расходов, %;

Д - удельный вес стоимости материалов в полной сметной стоимости СМР, %;

471,2 - постоянная величина, равная частному от деления размера условно-постоянной части накладных расходов на норму плановых накоплений, умноженному на 1000(471,2 = 1000·0,5/1,08);

5 - постоянная величина, равная произведению удельного веса заготовительно-складских расходов на их условно-постоянную часть, умноженному на 1000.

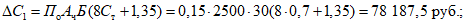

Величина  определяется по формуле

определяется по формуле

где Ид - численность персонала диспетчерской службы;

Л - среднегодовая зарплата одного работника, руб.;

К - стоимость оборудования и устройств диспетчерской связи, включая стоимость монтажа, руб.;

1,325 - коэффициент, учитывающий дополнительную зарплату персонала и отчисления на социальное страхование;

0,28 - коэффициент, учитывающий амортизационные отчисления и затраты на текущий ремонт оборудования.

Величина К' определяется по формуле

К' = М1Т1 - М2Т2,

где М1, М2 - среднегодовая величина основных производственных фондов и оборотных средств (включая незавершенное строительство) соответственно до и после внедрения системы диспетчеризации, руб.

Величина К" определяется по формуле

К" = Спр + 0,12К + К = Спр + 1,12К,

где Спр - стоимость научно-исследовательских, проектных и других работ по созданию системы диспетчеризации в общестроительном тресте, руб.;

0,12 - коэффициент, учитывающий затраты на пусконаладочные работы.

2. Основные исходные данные

Показатели | Условное обозначение | Величина показателей | Источники информации |

Величина простоев рабочих до внедрения системы диспетчеризации, % к продолжительности рабочей смены | Б | 30 | Данные внедряющей организации |

Часть потерь рабочего времени, которая снижается после внедрения системы диспетчеризации, доли единицы | По | 0,15 | То же |

Численность рабочих треста, чел. | Ач | 2500 | " |

Средняя часовая тарифная ставка рабочего, руб./чел.-ч | Ст | 0,7 | " |

Относительное сокращение продолжительности строительства объектов после внедрения системы диспетчеризации, доли единицы | (Т1 - Т2)/Т1 | 0,0604 | (Т1 - Т2)/Т1 = 1 - Т2/Т1 = 1 - (100 - Б)/(100 - Б + БПо) |

Среднегодовая сметная стоимость СМР, тыс. руб. | См | 25 000 | Данные внедряющей организации |

Сметная норма накладных расходов, % | Нр | 17,3 | То же |

Удельный вес стоимости материалов в полной сметной стоимости СМР, % | Д | 65 | " |

Численность персонала диспетчерской службы, чел. | Ид | 25 | " |

Среднегодовая зарплата одного работника, руб. | Л | 2000 | " |

Стоимость оборудования и устройств диспетчерской связи, руб. | К | 47 500 | " |

Среднегодовая величина основных производственных фондов и оборотных средств (включая незавершенное строительство), руб. | М | 26 000 000 | " |

Стоимость проектных работ на привязку системы диспетчеризации, руб. | Спр | 1250 | " |

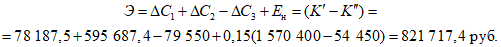

3. Определение годового экономического эффекта

К' = М(Т1 - Т2) = 26 000 000·0,0604 = 1 570 400 руб.

(при М1 = М2 = М Т1 = 1 год);

К" = Спр + 1,12К = 1250 + 1,12·47 500 = 54 450 руб.;

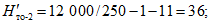

Пример 2. Расчет экономического эффекта от применения комплектно-блочного метода при возведении компрессорной станции.

1. Краткая техническая характеристика

Преимущества комплектно-блочного метода возведения станции заключаются: в снижении продолжительности строительства и доли СМР на строительной площадке за счет перенесения основного объема работ в условия специализированных предприятий, в изменении структуры работ на строительной площадке и росте выработки на одного работника.

Создание блочно-комплектной компрессорной станции позволяет снизить стоимость СМР за счет: уменьшения объемов сооружений и расширения возможности заводского изготовления наземной части; уменьшения протяженности коммуникаций и площади застройки; снижения объема СМР по выполнению нулевого цикла.

Эффект в сфере эксплуатации достигается за счет уменьшения теплопотребления, водопотребления, электропотребления, а также снижения трудоемкости эксплуатации.

Базой для сравнения принимается компрессорная станция с пятью газоперекачивающими агрегатами, размещаемыми в компрессорном цехе.

В связи с тем что в варианте НТ предполагается наличие восьми газоперекачивающих аппаратов, стоимость эталонного варианта пересчитана на восемь газоперекачивающих агрегатов.

2. Основные исходные данные

Показатели | Условное обозначение | Единица измерения | БТ | НТ | Источники информации |

Полная сметная стоимость объекта | Со | тыс. руб. | 6061,5 | 5454,3 | Данные внедряющей организации |

В том числе: | |||||

а) строительно-монтажных работ | См | то же | 3151,2 | 2556,1 | То же |

1-й год строительства | С1м | " | 2113,2 | 1712,6 | " |

2-й год строительства | С2м | " | 1039,9 | 843,5 | " |

б) оборудования | Соб | " | 2910,4 | 2898,2 | " |

Средняя величина общестроительных накладных расходов | Нр | % | 19,9 | 19,9 | " |

Среднедневная выработка одного работающего | Вд | руб. | 38 | 43 | Данные внедряющей организации |

Среднедневная заработная плата одного работающего | Сд | " | 7,98 | 8,8 | То же |

Среднегодовые эксплуатационные расходы | И | тыс. руб. | 6632 | 6490 | По проекту |

Капитальные вложения потребителя | Кп | то же | 425 | 329,2 | То же |

Капитальные вложения строительных организаций в основные производственные фонды: | Кс | " | 345,9 | 462 | Данные внедряющей организации |

1-й год строительства | К1с | " | 231,8 | 309,5 | То же |

2-й год строительства | К2с | " | 114,1 | 152,5 | " |

Затраты на проектирование комплектно-блочного метода (с учетом приведения разновременных затрат) и освоение НТ | Спр | " | - | 202,6 | " |

Срок службы здания | Тнс | лет | 20 | 20 | По проекту |

Продолжительность строительства | Т | " | 1,5 | 1,2 | Данные внедряющей организации |

3. Расчет экономического эффекта по факторам

а) Приведенные затраты на возведение объекта (с учетом стоимости оборудования) П определяются как сумма себестоимости СМР, стоимости оборудования и капитальных вложений строительных организаций в основные производственные фонды (с учетом коэффициента Ен):

П = 1,1(С1м + С2м)/1,06 + Соб + Ен(1,1К1с + К2с),

где 1,1 - коэффициент приведения разновременных затрат по формуле (2) при t = 1;

1,06 - коэффициент, учитывающий размер плановых накоплений в составе См.

Подставляя значения исходных данных, имеем:

П' = (1,1·2113,2 + 1039,9)/1,06 + 2910,4 +

+ 0,15(1,1·231,8 + 114,1) = 6139,8 тыс. руб.;

П" = (1,1·1712,6 + 843,5)/1,06 + 2898,2 +

+ 0,15(1,1·309,5 + 152,5) = 5545 тыс. руб.

б) Определение экономии накладных расходов от сокращения сроков строительства производится по формулам (61) и (62):

Энп = [0,5СмНр/1,06(100 + Нр)](1 - Т2/Т1) =

= [0,5·2556,1·19,9/1,06(100 + 19,9)](1 - 1,2/1,5) =

= 40 тыс. руб.

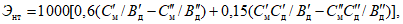

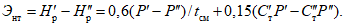

в) Экономия накладных расходов от снижения затрат труда и расходов на основную заработную плату определяется аналогично формуле (67)

где См/Вд1000 - затраты труда, чел.-дн., в сравниваемых вариантах.

Подставляя значения исходных данных, имеем:

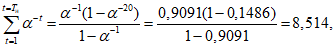

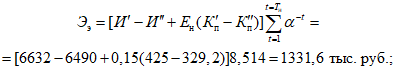

г) Экономический эффект в сфере эксплуатации станции за срок ее службы Ээ определяется по разности приведенных затрат потребителя (с учетом приведения разновременных затрат). При определении суммы среднегодовых приведенных затрат за срок службы здания используется формула суммы убывающей геометрической прогрессии:

тогда

д) Дополнительный экономический эффект от получения продукции за период досрочного ввода промышленного объекта в эксплуатацию определяется по формуле (35)

Эф = 0,15·5454,3(1,5 - 1,2) = 245,9 тыс. руб.;

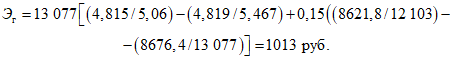

е) Общий экономический эффект складывается из изменения приведенных затрат, экономии накладных расходов (за счет сокращения сроков строительства и снижения трудозатрат), экономического эффекта в сфере эксплуатации станции, дополнительного эффекта от получения продукции за период досрочного ввода объекта в эксплуатацию за вычетом единовременных затрат на создание НТ (с нормативным коэффициентом эффективности и учетом разновременности затрат) и составляет

Э = 6139,8 - 5545 + 40 + 34,88 + 1331,6 +

+ 245,9 - 0,15·202,6·1,12 = 2210,4 тыс. руб.

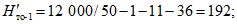

Пример 3. Расчет экономического эффекта от применения узлового метода при строительстве прокатного толстолистового стана.

1. Краткая характеристика НТ

Применение узлового метода при строительстве промышленного комплекса обеспечивает экономию условно-постоянной части общестроительных накладных расходов за счет снижения продолжительности строительства и экономический эффект от досрочного ввода промышленного объекта в эксплуатацию.

2. Основные исходные данные

Показатели | Условные обозначения | Единица измерения | БТ | НТ | Источники информации |

Сметная стоимость | Ф | тыс. руб. | 380 253 | 359 324 | Данные внедряющей организации |

Себестоимость | С | то же | 164 134 | 167 498 | |

В том числе по годам строительства: | |||||

1-й | С1 | " | 4 592 | 4 509 | То же |

2-й | С2 | " | 18 994 | 18 772 | " |

3-й | С3 | " | 35 087 | 34 409 | " |

4-й | С4 | " | 45 879 | 48 268 | " |

5-й | С5 | " | 59 582 | 61 540 | " |

Продолжительность строительства | Т | год | 5 | 4,83 | " |

Капитальные вложения в основные производственные фонды | К | тыс. руб. | 35 945,1 | 36 681,7 | Данные внедряющей организации |

В том числе по годам строительства: | |||||

1-й | то же | 1005,6 | 987,4 | То же | |

2-й | " | 4159,6 | 4111 | " | |

3-й | " | 7684 | 7535,5 | " | |

4-й | " | 10047,5 | 10570,6 | " | |

5-й | " | 13048,4 | 13477,2 | " | |

Затраты на проектирование узлового метода | Спр | " | - | 48,1 | Данные проектной организации |

3. Определение экономического эффекта

Приведение сравниваемых вариантов к сопоставимому виду по "фактору времени".

Приведение выполнено с использованием формулы (2) и результаты сведены в таблицы.

Годы строительства | С' | К' | П' = С' + ЕнК' | |||

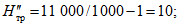

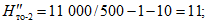

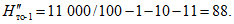

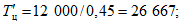

1-й | 1,46 | 4 592 | 1005,6 | 4742,8 | 6704,3 | 6924,4 |

2-й | 1,33 | 18 994 | 4159,6 | 19 617,9 | 25 262 | 26 091,8 |

3-й | 1,21 | 35 087 | 7 684 | 36 239,6 | 42 455,3 | 43 849,9 |

4-й | 1,1 | 45 879 | 10 047,5 | 47 386,1 | 50 466,9 | 52 124,7 |

5-й | 1 | 59 582 | 13 048,4 | 61 539,2 | 59 582 | 61 539,2 |

Итого | 184 470,5 | 190 530 | ||||

Годы строительства | С" | К" | П" = С" + ЕнК" | ||

1-й | 1,46 | 4 509 | 987,4 | 4 657,1 | 6 799,3 |

2-й | 1,33 | 18 772 | 4 111 | 19 388,6 | 25 786,8 |

3-й | 1,21 | 34 409 | 7 535,5 | 35 539,3 | 43 002,5 |

4-й | 1,1 | 48 268 | 10 570,6 | 49 853,5 | 54 838,8 |

5-й | 1 | 61 540 | 13 477,2 | 63 561,5 | 63 561,5 |

Итого | - | - | - | - | 193 988,9 |

Расчет условно-постоянных расходов в составе сметной стоимости:

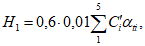

а) в затратах на материалы

где 0,6 - доля затрат на материалы в составе сметной стоимости (по данным строительной организации);

0,01 - доля условно-постоянной части расходов в затратах на материалы.

Н1 = 0,6·0,01·184 470,5 = 1106,8 тыс. руб.;

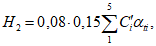

б) в затратах на эксплуатацию машин

где 0,08 - доля затрат на эксплуатацию машин;

0,15 - доля условно-постоянных расходов в затратах на эксплуатацию машин

Н2 = 0,08·0,15·184 470,5 = 2213,6 тыс. руб.;

в) в накладных расходах

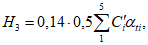

где 0,14 - норма накладных расходов (по данным внедряющей организации);

0,5 - доля условно-постоянных затрат в накладных расходах

Н3 = 0,14·0,5·184 470,5 = 12 912,9 тыс. руб.

Общая сумма условно-постоянных расходов Н = Н1 + Н2 + Н3 = 1106,8 + 2213,6 + 12 912,9 = 16 233,3 тыс. руб.

Экономия условно-постоянных расходов определяется по формуле (61)

Энп = Н(1 - Т2/Т1) = 16 233,3(1 - 4,83/5) =

= 551,9 тыс. руб.

Эффект в сфере эксплуатации за период досрочного ввода стана определяется по формуле (35) Эф = 0,15·359 324(5 - 4,83) = 8983,1 тыс. руб.

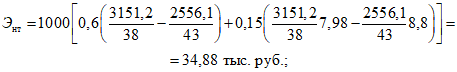

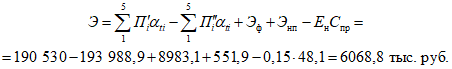

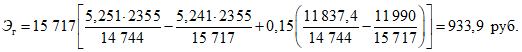

Экономический эффект определяется по формуле (36). При В" = В' получаем

Пример 4. Расчет экономического эффекта внедрения единой системы подготовки строительного производства (ЕСПСП) с переводом объектов строительства на долговременные потоки.

1. Краткая характеристика НТ

Внедрение ЕСПСП обеспечивает рост производительности труда в строительстве; унификацию системы документооборота и методов обработки информации; централизацию службы подготовки строительного производства в организациях; автоматизацию решения задач подготовки строительного производства.

Экономический эффект при применении ЕСПСП достигается за счет сокращения затрат труда строительных рабочих, ИТР строительных организаций и соответствующей экономии накладных расходов. Расчет выполнен на 1 млн. руб. строительно-монтажных работ при возведении объектов производственного назначения.

2. Основные исходные данные

Показатели | Условные обозначения | Единица измерения | Величина показателей | Источник информации |

Снижение затрат труда на 1 млн. руб. СМР | чел.-лет | 1,35 | Данные внедряющей организации | |

Среднегодовая заработная плата на одного человека | Зг | руб. | 2000 | То же |

Прирост объемов СМР за счет роста производительности труда в год | " | 2250 | " |

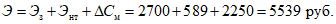

3. Определение экономического эффекта

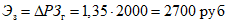

Экономия заработной платы на 1 млн. руб. СМР определяется по формуле  .

.

.

.Экономия накладных расходов определяется по формуле (67)

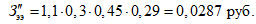

Энт = (1860/8,2)0,6·1,35 + 0,15·2700 = 589 руб.,

где 1860 - среднее количество часов работы одного работника за год;

8,2 - средняя продолжительность рабочей смены, ч.

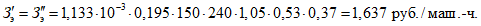

Тогда экономический эффект определяется по формуле