СПРАВКА

Источник публикации

М.: Госстройиздат, 1962

Примечание к документу

Название документа

"Руководство по инъецированию каналов предварительно напряженных железобетонных конструкций"

"Руководство по инъецированию каналов предварительно напряженных железобетонных конструкций"

Содержание

ПО ИНЪЕЦИРОВАНИЮ КАНАЛОВ ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

При изготовлении предварительно напряженных железобетонных конструкций широко применяется способ натяжения арматуры на отвердевший бетон. В этом случае арматура размещается в каналах или бороздах, образуемых при изготовлении конструкции, и может в них свободно перемещаться при натяжении. После натяжения арматуры и анкеровки ее каналы заполняют (инъецируют) цементным или цементно-песчаным раствором.

Инъецирование производится для обеспечения сцепления арматуры с бетоном конструкции и для защиты арматуры от коррозии. Инъецирование является важной и ответственной операцией при изготовлении железобетонных предварительно напряженных конструкций. При применении раствора с большим содержанием воды, приготовленного вручную, из него отделяется вода, образующая на арматуре участки, не покрытые раствором.

Кроме того, с наступлением зимнего времени отделившаяся вода замерзает и, увеличиваясь в объеме, разрывает бетон конструкции, образуя вдоль арматурных пучков продольные трещины. В эти трещины проникает воздух, вызывающий коррозию напряженной высокопрочной проволоки, что приводит к снижению прочности и долговечности конструкции.

Как показали исследования, проведенные в СССР и за рубежом, а также практика наших строительных организаций, при правильном подборе состава раствора, надлежащей технологии его приготовления и нагнетания можно получить высококачественные предварительно напряженные конструкции.

В Руководстве, наряду с подробным описанием работ по инъецированию преднапряженных конструкций, приведен новый лабораторный и производственный опыт, а также дано описание приборов по определению вязкости и морозостойкости инъекционных растворов, новых механизмов для приготовления этих растворов, технологии инъецирования каналов длиной до 100 м и др.

Для обоснования отдельных вопросов инъецирования в Руководстве приведены графики результатов опытов по изучению свойств растворов, технологии приготовления и нагнетания растворов, выполненных в НИИЖБе.

Материалы Руководства помогут строителям избежать ряд ошибок на производстве и улучшить качество изготовления железобетонных преднапряженных конструкций.

Руководство разработано лабораторией сборного и сборно-монолитного железобетона НИИ бетона и железобетона АСиА СССР (кандидаты техн. наук В.С. Булгаков и Н.Г. Матков и инж. В.А. Беликов под руководством и редакцией канд. техн. наук А.П. Васильева).

Директор НИИ бетона

и железобетона

В.В.МАКАРИЧЕВ

И МЕТОДЫ ИХ ПРОВЕРКИ

Для обеспечения хорошего качества инъецирования каналов предварительно напряженных железобетонных конструкций инъекционный раствор должен обладать соответствующими свойствами.

1. Вязкость раствора должна обеспечивать свободное продвижение раствора и плотное (без пустот) заполнение каналов конструкции на всем их протяжении. При таком заполнении канала арматурный пучок или стержень, окруженный со всех сторон раствором, будет надежно защищен от коррозии и получит необходимое сцепление с раствором и бетоном конструкции.

2. Водоотделение раствора должно быть минимальным, не более 2%.

Водоотделение происходит вследствие оседания твердых частиц (зерен цемента), содержащихся в растворе. Если количество отделившейся воды превышает указанный предел (2%), то создается опасность разрыва бетона конструкции вследствие увеличения объема ее при замерзании в зимний период. Кроме того, избыточная вода образует в канале пустоты, обнажая арматуру и создавая этим условия для развития коррозийных процессов в ней.

3. Прочность раствора должна обеспечивать достаточное сцепление его с арматурой и бетоном конструкции.

4. Отвердевший раствор в каналах конструкции должен быть морозостойким, т.е. при замораживании он не должен увеличиваться в объеме. Это требование имеет существенное значение. Если затвердевший раствор, особенно в раннем возрасте, содержит большое количество влаги, то при действии отрицательных температур он, увеличиваясь в объеме, может разрывать бетон конструкции, вызывая образование трещин вдоль каналов. Эти трещины опасны тем, что через них может проникнуть воздух и влага и вызвать коррозию арматуры.

Кроме этих свойств, часто выдвигается требование малой усадки инъекционного раствора, основанное на предположении ослабления вследствие усадки, сцепления раствора с бетоном конструкции. Это требование не имеет серьезных оснований, так как высыхание раствора, заключенного в закрытых каналах, невелико и усадка в таких условиях очень мала. Кроме того, поверхность каналов имеет много неровностей, что улучшает условия сцепления. Испытания конструкций с заполненными раствором каналами показывают, что нарушений сцепления раствора с арматурой и бетоном конструкции не наблюдалось.

Рассмотрим свойства инъекционных растворов и методы испытания их.

Вязкость инъекционного раствора зависит прежде всего от количества воды в нем, т.е. от В/Ц, и от вида применяемого портландцемента. Чем больше В/Ц, тем раствор имеет меньшую вязкость, более подвижен и легче продвигается по каналу.

С другой стороны, при большем В/Ц будет большее водоотделение, вызывающее указанные выше опасные явления. Эти противоречия могут быть устранены рациональным подбором состава раствора, выбором цемента и добавлением в раствор пластификаторов.

Большое влияние на вязкость раствора оказывает нормальная густота цементного теста. Вязкость растворов, приготовленных на портландцементах с разной нормальной густотой цементного теста при одном и том же В/Ц, может быть различной.

Чем больше нормальная густота цементного теста, тем меньше водоотделение, но соответственно возрастает вязкость раствора. Знание нормальной густоты цементного теста способствует правильному подбору инъекционного раствора.

Для инъекционных растворов рекомендуется применять портландцементы с нормальной густотой цементного теста в пределах 22 - 28%.

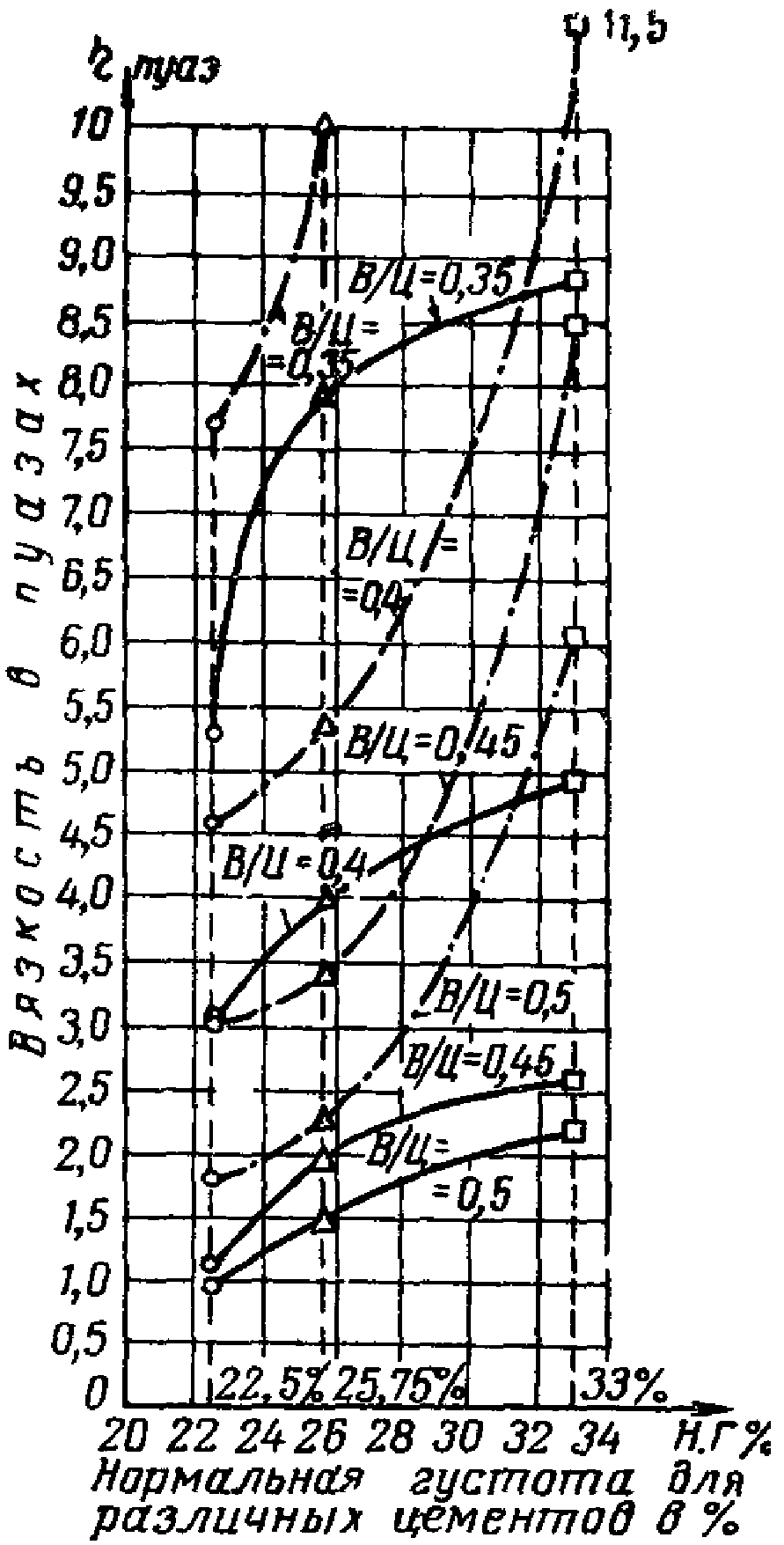

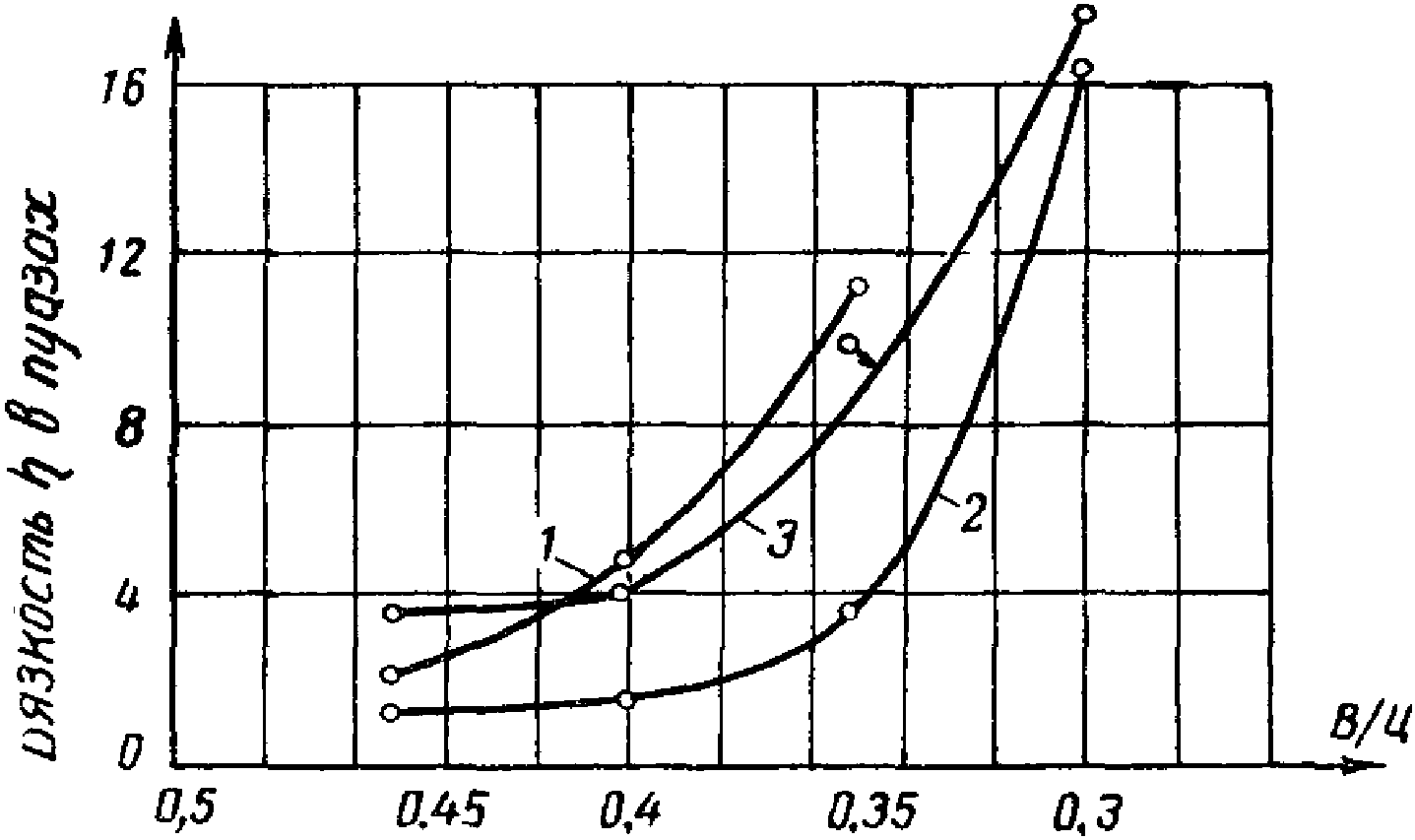

На рис. 1 приведены результаты опытов, характеризующие зависимость вязкости раствора от нормальной густоты цементного теста и В/Ц.

Рис. 1. График зависимости вязкости растворов

от нормальной густоты цементного теста и В/Ц:

цементный раствор (состав 1:0);

цементный раствор (состав 1:0); цементно-песчаный раствор

цементно-песчаный раствор(состав 1:0,25)

Как видно из рисунка, вязкость инъекционных растворов состава 1:0 (без песка), приготовленных на портландцементе с нормальной густотой цементного теста 25, 75%, изменялась в зависимости от В/Ц в пределах от 1,5 до 8 пуаз. Вязкость для состава 1:0 при В/Ц, равном 0,4, составила 4 пуаза, тогда как для состава 1:0,25 (с песком) она соответственно равна 5,4 пуаза. Добавление к цементному тесту мелкого песка более 50% не рекомендуется, так как это может привести к повышению вязкости и созданию пробок в канале.

Для снижения В/Ц в инъекционные растворы добавляются пластификаторы. Хорошим и дешевым пластификатором является мылонафт (натриевая соль нефтяных кислот - отход от очистки керосинового дистиллята). Добавление его в раствор в количестве 0,1% от веса цемента значительно повышает подвижность раствора. Кроме того, эта добавка благодаря образованию мелких пор улучшает морозостойкость отвердевшего цементного раствора. Кроме мылонафта, в качестве пластификатора может применяться сульфитно-спиртовая барда (ССБ) в количестве до 0,2% от веса цемента.

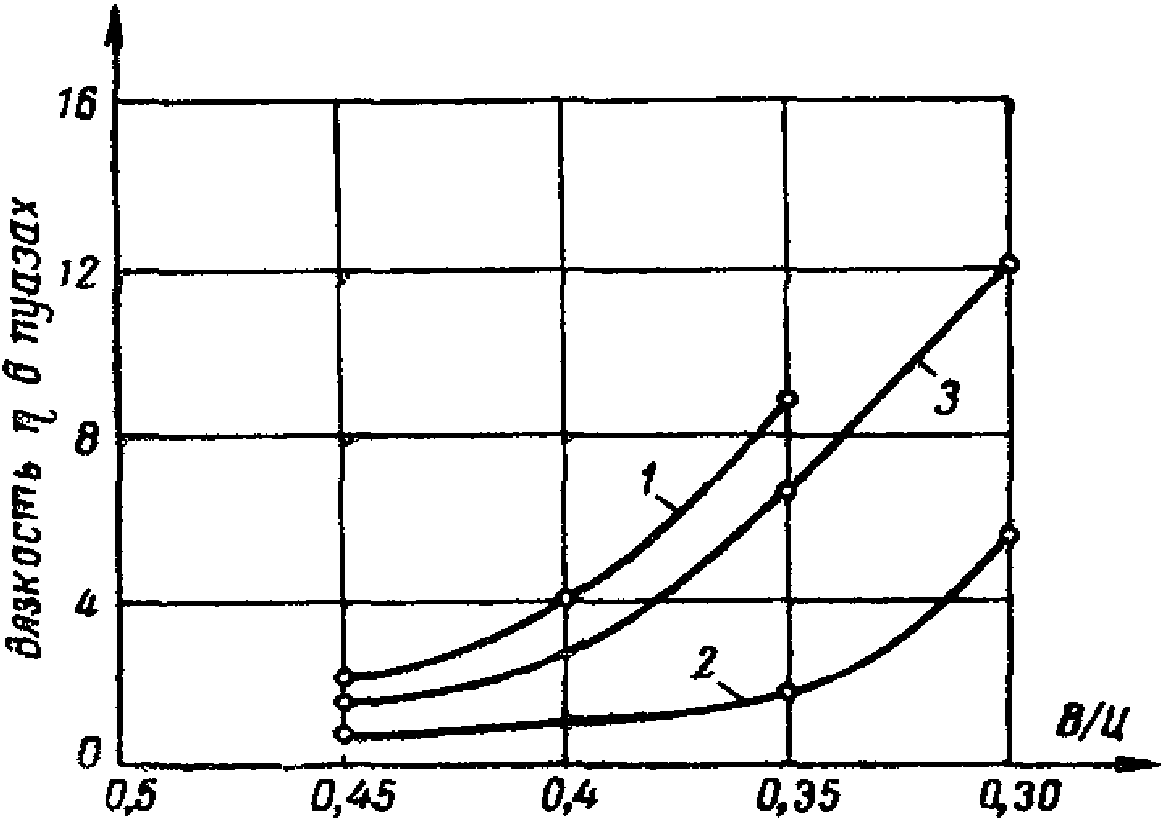

На рис. 2 приведены графики зависимости вязкости раствора с пластифицирующими добавками от В/Ц, а на рис. 3 - график зависимости вязкости раствора с добавками пластификаторов и молотого кварцевого песка (25% от веса цемента) от В/Ц. На рисунках видно, что раствор становится менее вязким (более подвижным) при введении в него мылонафта или ССБ. При введении в раствор молотого песка вязкость значительно повышается, т.е. он становится менее подвижным.

Рис. 2. График вязкости цементных растворов

с пластифицирующими добавками в зависимости от В/Ц

1 - цементный раствор без добавки пластификатора; 2 - то же,

с добавкой пластификатора "ССБ" (0,2% от веса цемента);

3 - то же, с добавкой пластификатора мылонафта

(0,1% от веса цемента)

(25% молотого песка) с пластифицирующими

добавками в зависимости от В/Ц

1 - цементно-песчаный раствор без добавки пластификатора;

2 - то же, с добавкой пластификатора ССБ (0,2% от веса

цемента); 3 - то же, с добавкой пластификатора мылонафта

(0,1% от веса цемента);

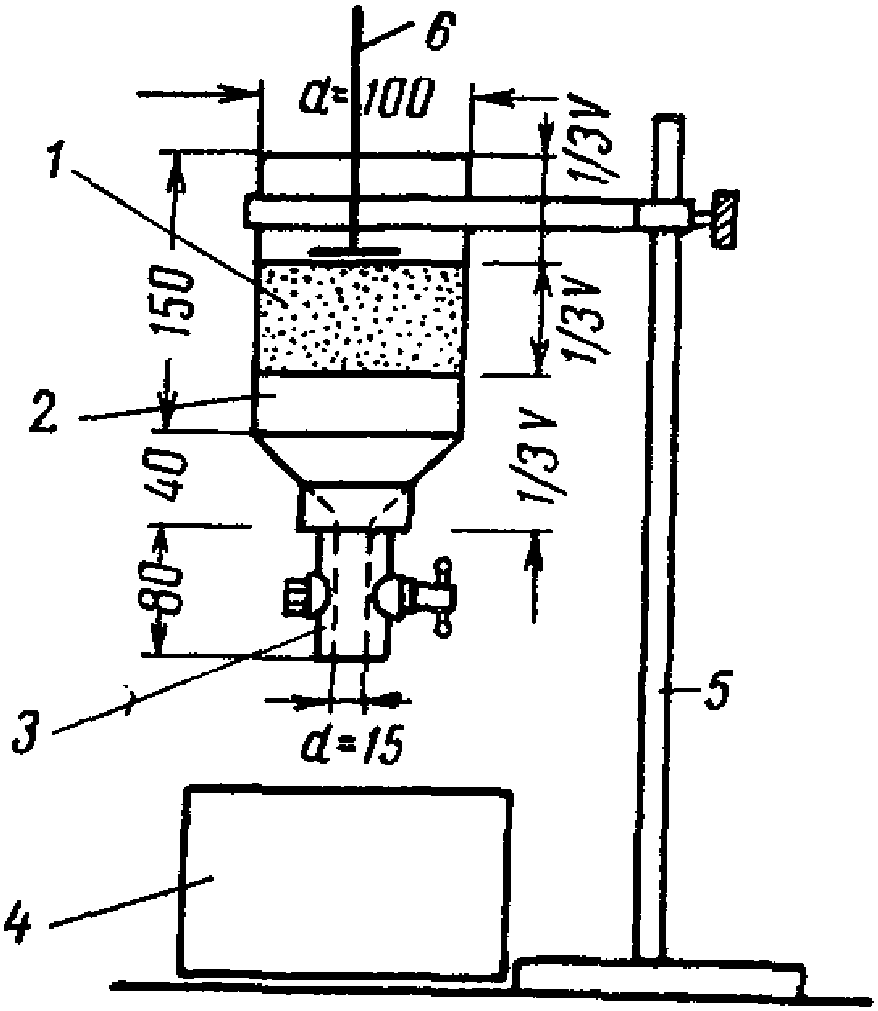

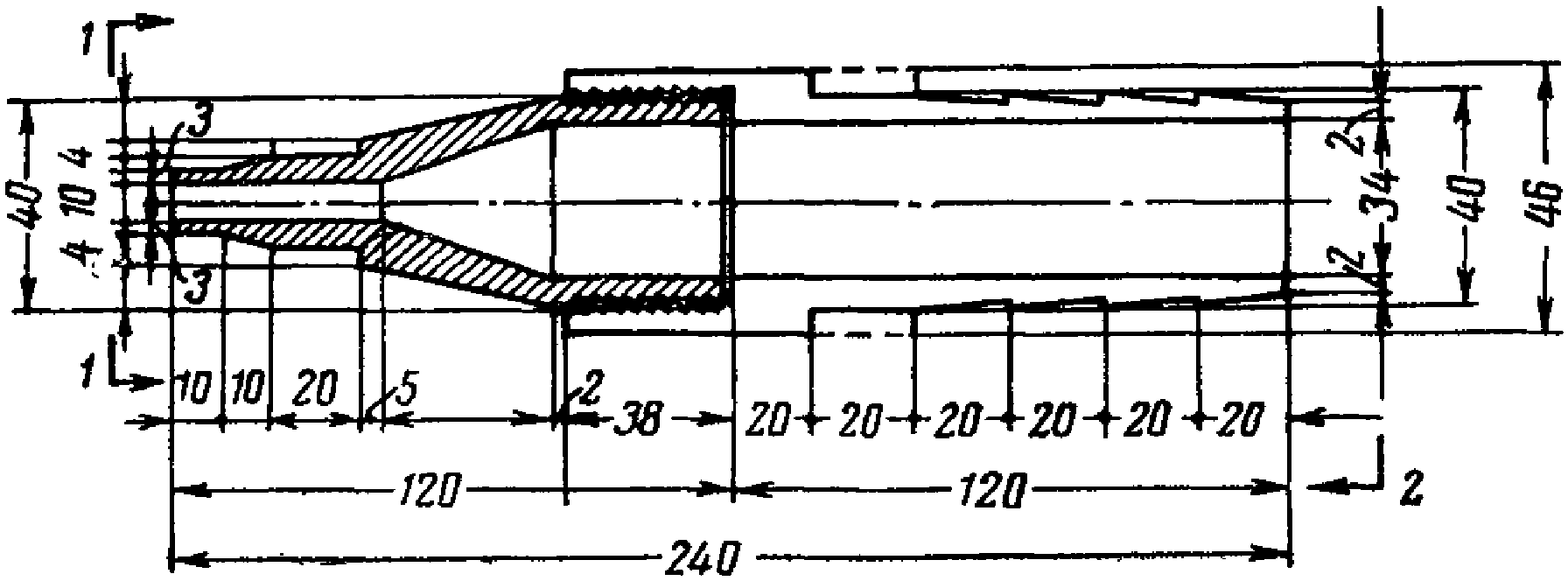

В производственных условиях вязкость растворов определяется или временем (в сек) истечения определенного объема раствора через насадку диаметром до 15 мм, или временем (в сек) погружения цилиндра (плунжера) в раствор, заполняющий вертикальную стеклянную трубу определенного диаметра и высоты. На рис. 4 показан прибор типа вискозиметра для определения условной вязкости инъекционного раствора. Истечение (отмеченного на рисунке) объема раствора через насадку диаметром 15 мм не более чем за 10 сек, показывает, что раствор имеет нужную вязкость. На рис. 5 показан другой прибор для определения вязкости раствора.

Рис. 4. Цилиндр с насадкой для определения

условной вязкости инъекционного раствора

1 - объем раствора, равный 1/3 общего объема; 2 - корпус

прибора; 3 - съемная насадка с диаметром отверстия до 15 мм;

4 - стакан; 5 - штатив; 6 - поплавок с меткой

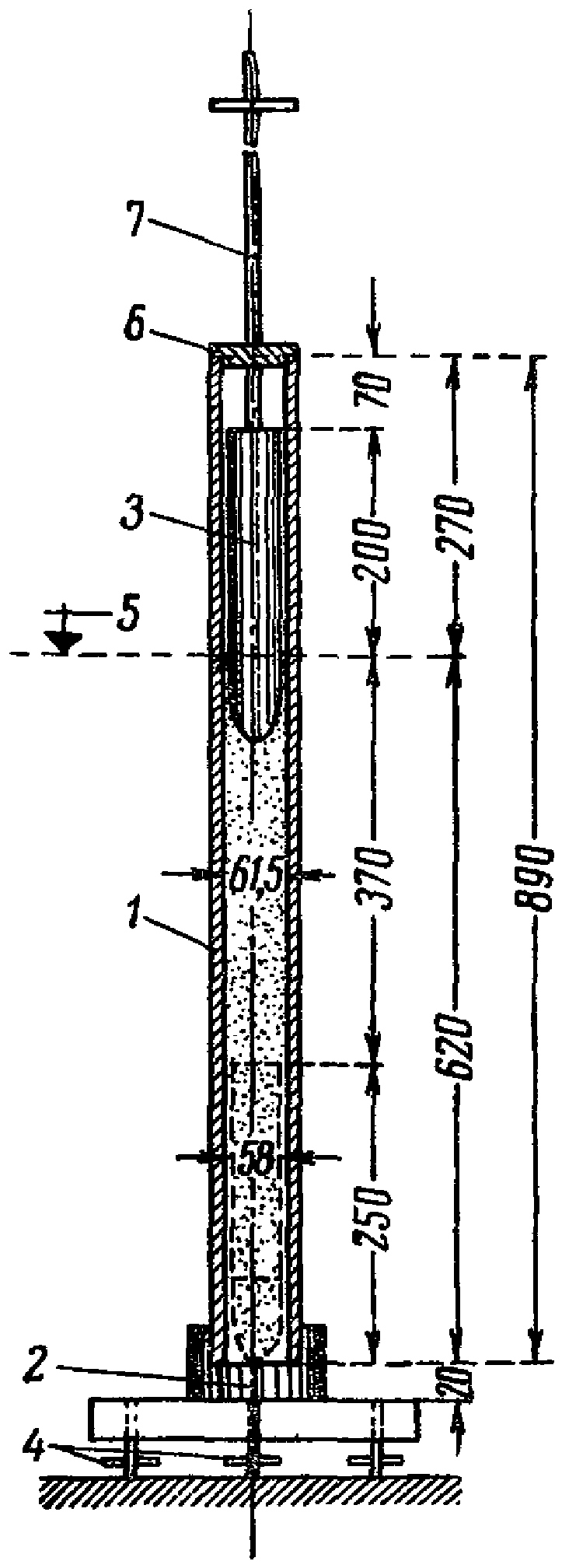

инъекционного раствора по времени погружения плунжера

1 - трубка; 2 - стакан; 3 - плунжер;

4 - регулировочные винты; 5 - отметка раствора;

6 - крышка; 7 - направляющая штанга

В стеклянный цилиндр с внутренним диаметром 61,5 мм и высотой 890 мм наливается раствор, вязкость которого нужно определить. Установленный сверху цилиндра плунжер диаметром 58 мм, высотой 250 мм и весом 4500 г под собственным весом погружается в раствор. Время прохождения плунжера в трубке замеряется секундомером. Раствор будет иметь достаточную вязкость, если время прохождения плунжером длины 620 мм составит не более 30 сек.

Измерение вязкости раствора в указанных приборах производится три раза и из полученных значений берется среднее. Перед испытанием прибор протирается влажной ветошью.

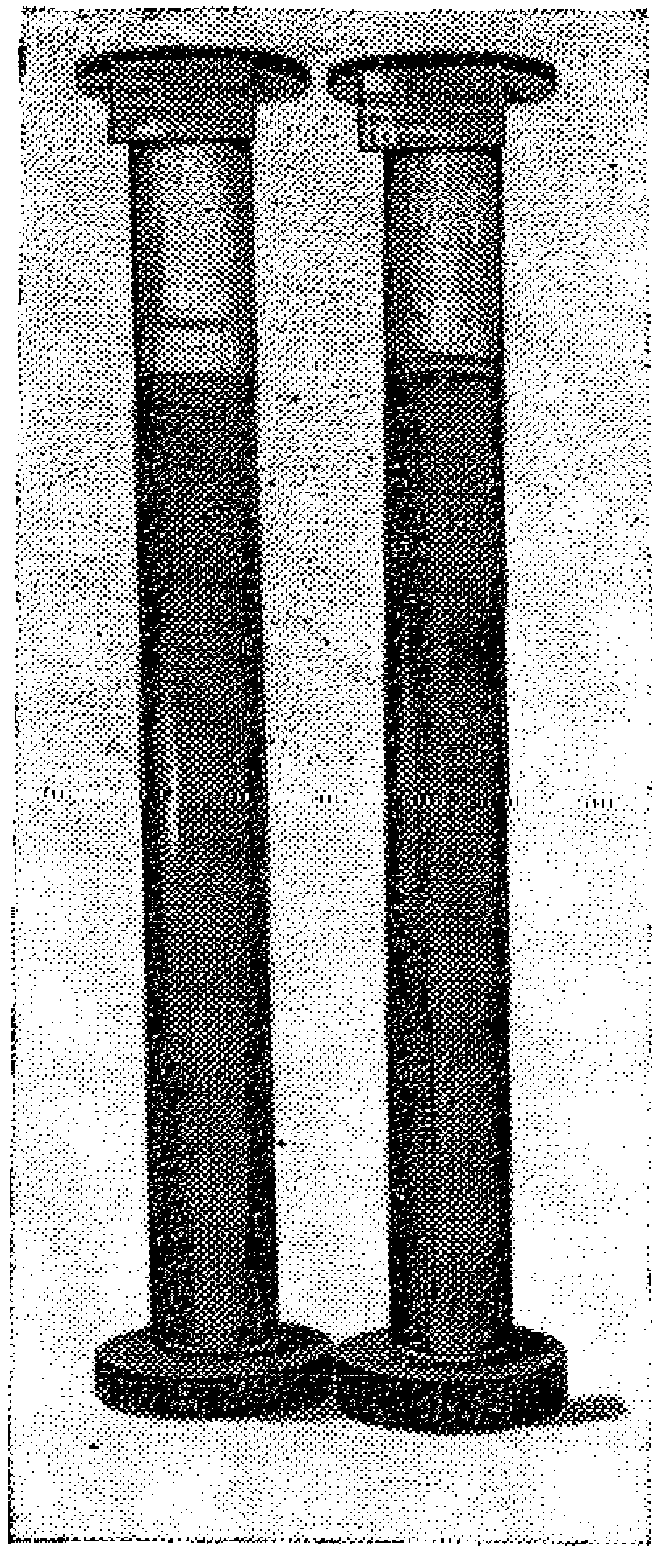

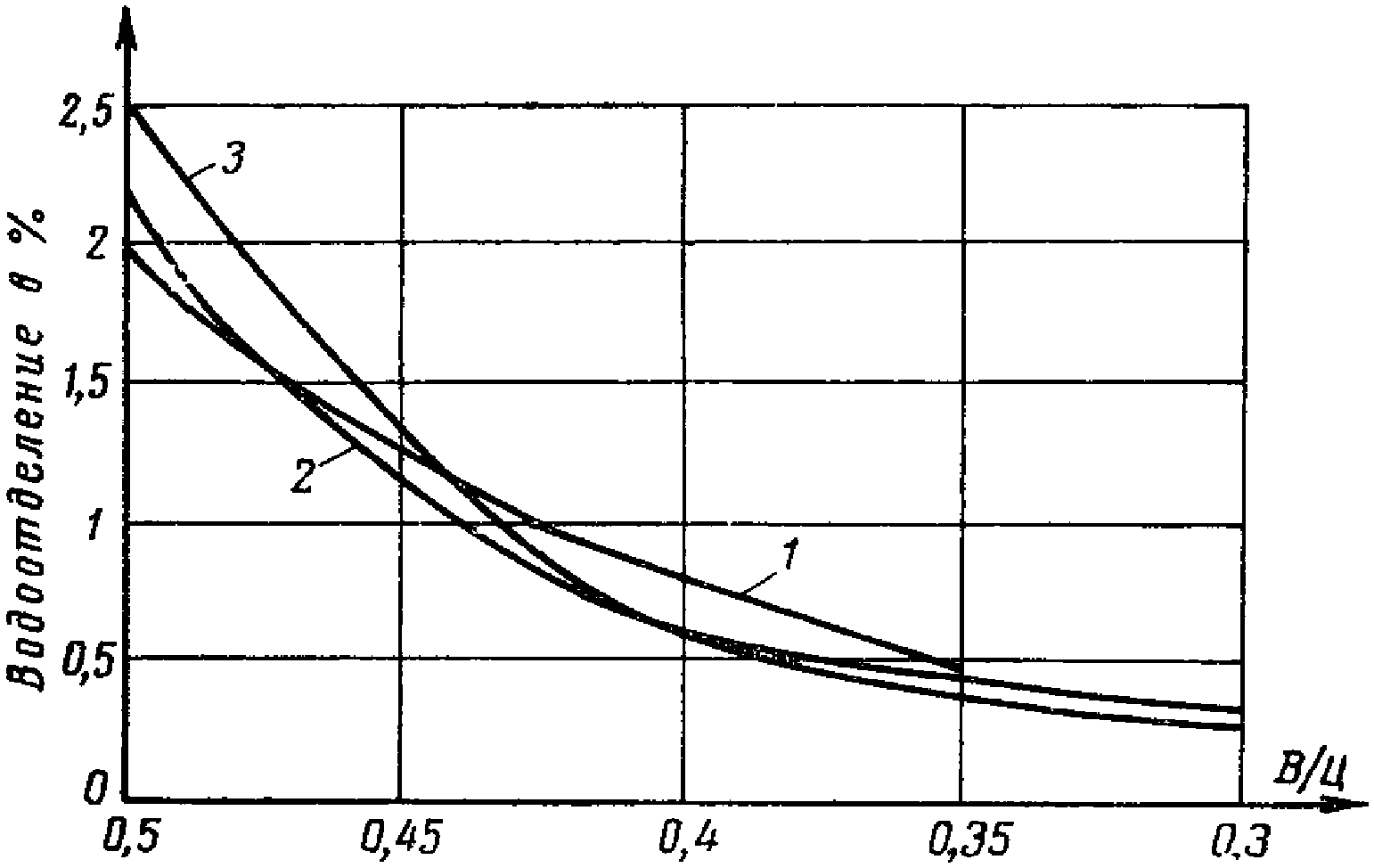

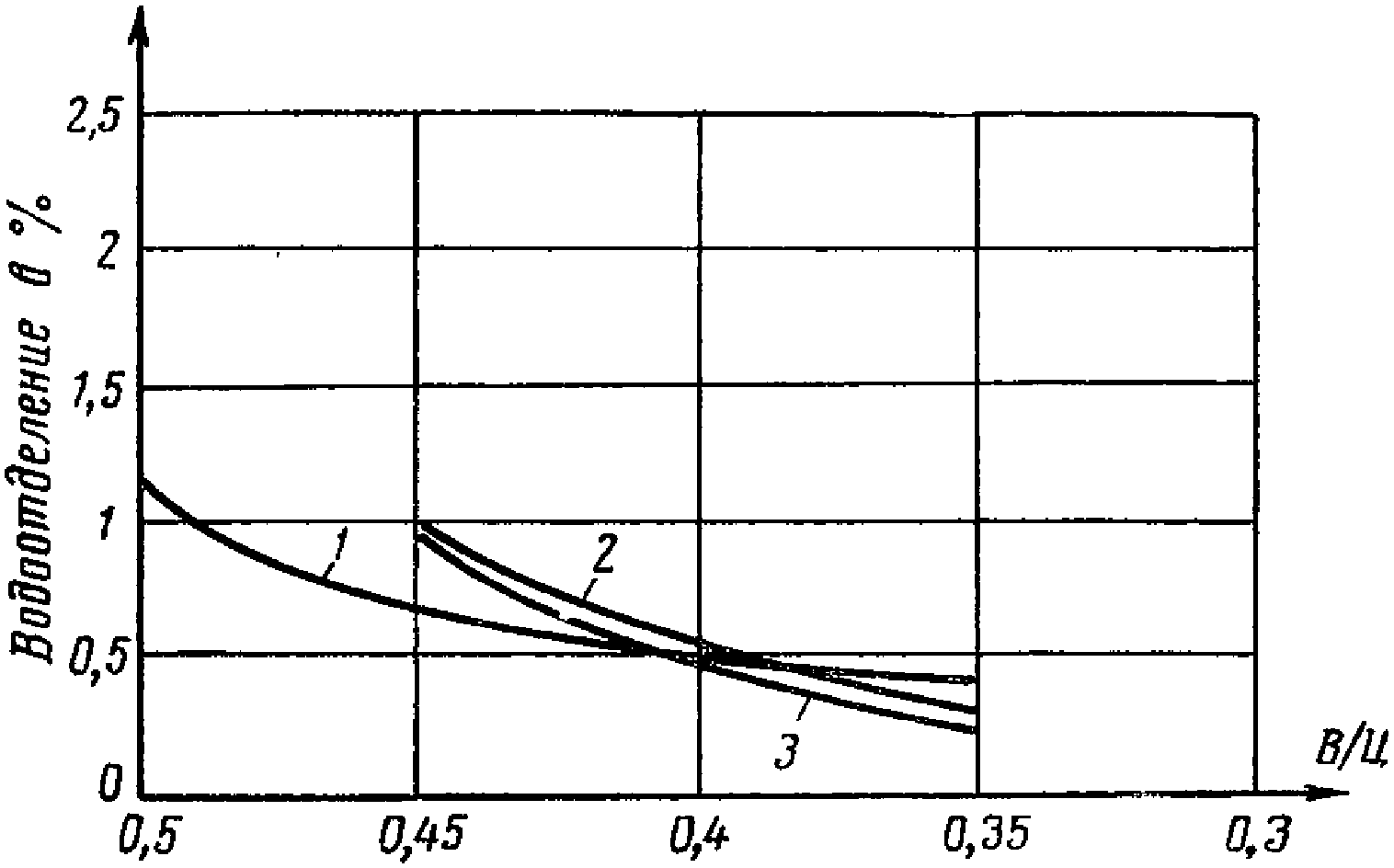

Для определения водоотделения в механической мешалке приготовляется часть раствора, и 1 л заливается в стеклянный цилиндр с внутренним диаметром 50 мм и высотой 600 мм. Цилиндр закрывается крышкой и оставляется на 3 часа для отстаивания (рис. 6). Отделившуюся воду сливают в мензурку и определяют ее объем. Из трех измерений берется среднее значение. Отношение отделившейся воды к объему раствора, выраженное в процентах, характеризует величину водоотделения, которая не должна превышать 2%. Водоотделение зависит от В/Ц и вида портландцемента. Эта зависимость представлена на графике рис. 7 для цементного и на графике рис. 8 для цементно-песчаного раствора с добавкой 25% (от веса цемента) молотого кварцевого песка. Как видно из графика рис. 7, с уменьшением В/Ц уменьшается водоотделение. Для В/Ц в пределах 0,3 - 0,45 оно не превышает 1,3%, т.е. меньше допускаемого. Добавка молотого кварцевого песка в количестве 25% от веса цемента значительно снижает водоотделение, в особенности для составов с В/Ц = 0,45; 0,5. На рис. 7 и 8 показаны также кривые зависимости водоотделения от В/Ц растворов с пластифицирующими добавками. Как видно из графиков, пластифицирующие добавки при В/Ц = 0,45 несколько повышают водоотделение, а при В/Ц = 0,4 и 0,35 - несколько понижают его. Однако в обоих случаях водоотделение не превышает 2%.

Рис. 6. Цилиндры для определения водоотделения

растворов в зависимости от В/Ц и добавок

1 - без пластифицирующей добавки;

2 - ССБ 0,15%; 3 - мылонафта 0,1%

(25% молотого песка) в зависимости от В/Ц

1 - без пластифицирующей добавки;

2 - ССБ 0,15%; 3 - мылонафта 0,1%

Прочность раствора на сжатие должна быть не менее 300 кг/см2 по испытанию кубиков размером 7 x 7 x 7 см на 28-й день после изготовления и нормального хранения. Прочность инъекционного раствора зависит от марки цемента, водоцементного отношения, режима перемешивания, а также от добавок.

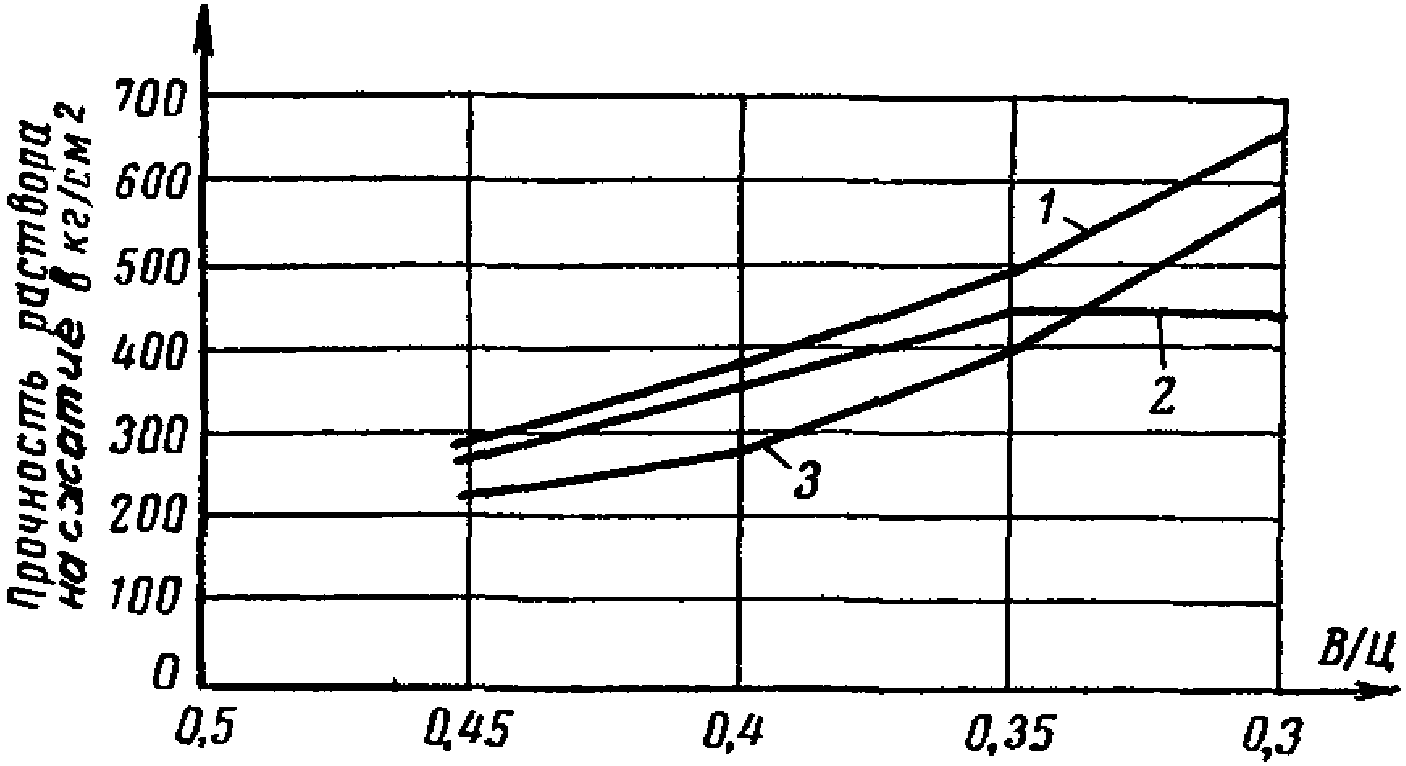

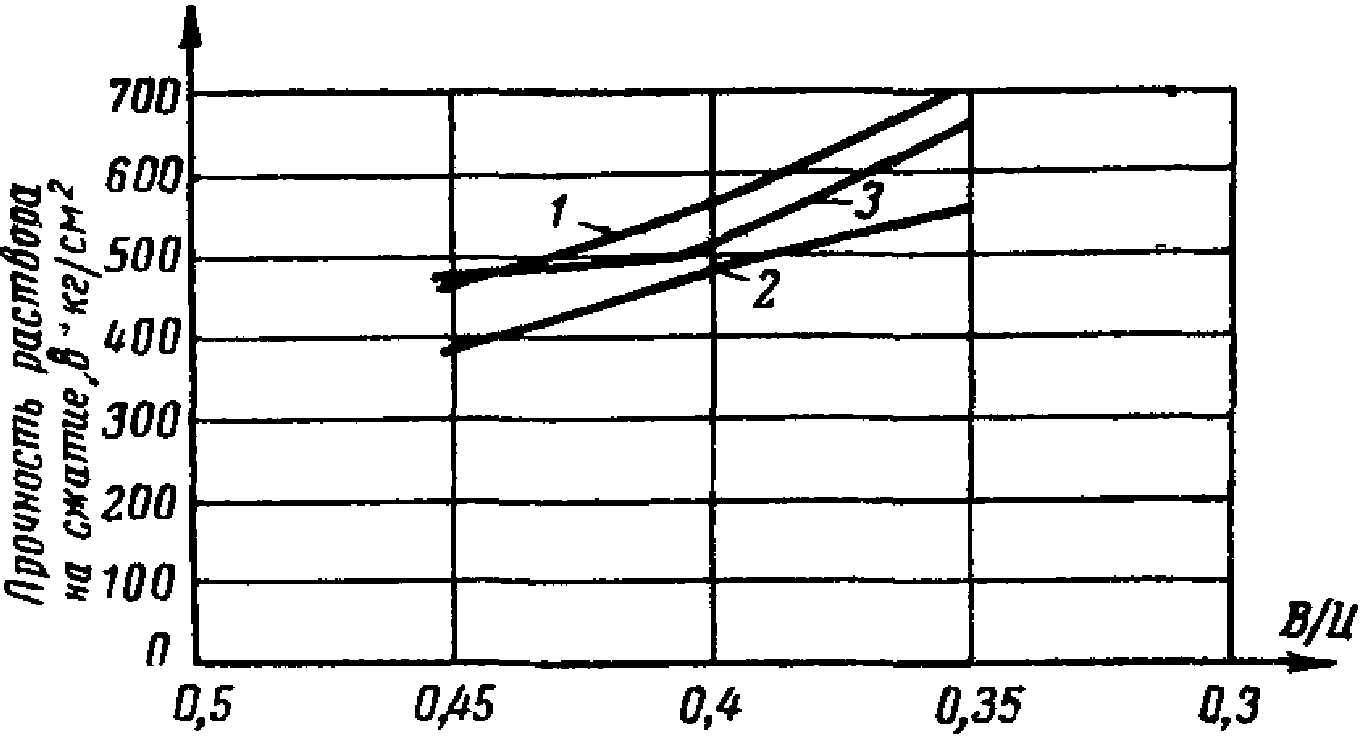

На рис. 9 и 10 приведены результаты испытания на сжатие кубиков размером 7 x 7 x 7 см из раствора. Кубики изготовлялись на портландцементе активностью 550 кг/см2, с различными В/Ц, добавками пластификаторов и молотого песка.

Рис. 9. График прочности растворов с добавками

пластификаторов в зависимости от В/Ц

1 - без пластифицирующих добавок;

2 - ССБ 0,15%; 3 - мылонафта 0,1%

песка (25%) и пластификаторов в зависимости от В/Ц

1 - без пластифицирующих добавок;

2 - ССБ 0,15%; 3 - мылонафта 0,1%

При подборе состава инъекционного раствора прочность его должна проверяться испытанием кубиков на сжатие, изготовленных из пробных замесов на принятых материалах.

Для ускоренного получения данных о прочности раствора рекомендуется определять ее на образцах в суточном возрасте. Образцы изготовляются в формах с крышкой и через 6 - 10 часов пропариваются по режиму (в час.) 3 - 4 - 1 (подъем температуры до кипения воды, изотермический нагрев, остывание). Изготовленные кубики испытываются, причем прочность их должна быть не менее 300 кг/см2.

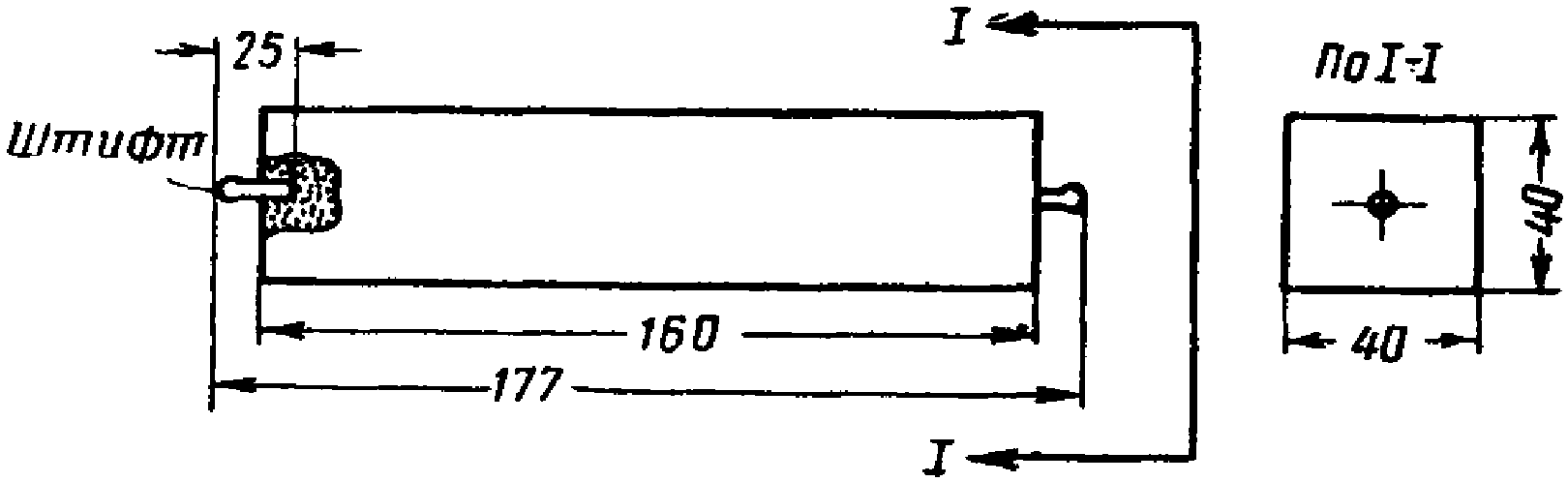

Морозостойкость определяется путем измерения деформаций замороженных образцов, изготовленных из испытуемого раствора. Образцы представляют собой призмочки сечением 4 x 4 см и длиной 16 см. По торцам они снабжены металлическими штифтами (рис. 11). Испытанию подвергаются три образца в трехдневном возрасте.

Морозостойкость растворов определяется в лабораториях, имеющих морозильные камеры и соответствующие приборы.

для испытания на морозостойкость

До замораживания испытуемого образца при применении прибора "Гипроцемент" определяется его длина (расстояние между штифтами). Затем этот образец помещается в морозильную камеру на 3 часа при температуре -20°. Извлеченный из камеры замороженный образец помещается в указанный прибор, где производится измерение его длины. Если замороженный образец не увеличил своей длины, то раствор считается морозостойким.

На основании исследовательских работ и производственного опыта рекомендуются следующие ориентировочные составы инъекционных растворов по весу:

цементные:

1:0,35:0,001; (цемент + вода + пластификатор - мылонафт или ССБ 0,0015);

1:0,4 (цемент + вода);

1:0,45 (цемент + вода);

цементно-песчаные:

1:0,25:0,4:0,001 (цемент + мелкий песок крупностью до 1 мм + вода + пластификатор - мылонафт или ССБ 0,0015);

1:0,25:0,45 (цемент + мелкий песок + вода).

Этим составам свойственна необходимая вязкость и малое водоотделение; их прочность на 28-день составляет не менее 300 кг/см2 при применении портландцемента активностью не менее 400 кг/см2.

Пользуясь этими ориентировочными соотношениями, следует на практике подбирать составы инъекционного раствора применительно к имеющимся условиям инъецирования, с определением вязкости, водоотделения и прочности раствора.

После того как путем пробных замесов и испытаний, указанных в главе I, будет подобран состав инъекционного раствора, производится подсчет количества его, необходимого для заполнения всех каналов конструкций, предназначенных к инъецированию, и материалов для его приготовления. Определение объема раствора в канале производится без учета объема, занимаемого арматурой. Некоторый образовавшийся при этом избыток покрывает вытекание раствора при инъецировании и другие потери.

Расчет количества цемента, песка и воды для приготовления растворов разных составов может быть произведен по табл. 1.

Таблица 1

Количество цементного и цементно-песчаного раствора

и расход цемента для разных составов раствора

Состав раствора по весу (цемент + вода или цемент + песок + вода) | Количество готового раствора в л (на 100 кг цемента) | Расход цемента в кг (на 100 л раствора) |

Цементный раствор | ||

1:0,3 | 62 | 160 |

1:0,35 | 67 | 149 |

1:0,4 | 72 | 139 |

1:0,45 | 77 | 130 |

Цементно-песчаный раствор (25% молотого или мелкого песка) | ||

1:0,25:0,35 | 77 | 130 |

1:0,25:0,40 | 82 | 122 |

1:0,25:0,45 | 87 | 116 |

1:0,25:0,5 | 92 | 109 |

Приготовление раствора должно производиться только в механических мешалках. Ручное перемешивание не должно применяться. Механическое перемешивание обеспечивает высокое качество раствора - снижает водоотделение и вязкость и повышает прочность по сравнению с ручным перемешиванием.

Из опытов были получены следующие результаты по водоотделению и прочности раствора при механическом перемешивании. Для раствора с В/Ц, равным 0,45, при 5-минутном перемешивании в механической мешалке водоотделение составило 0,6%, а при ручном за то же время - 2%.

Прочность раствора на 28-й день, изготовленного в механической мешалке, на 60% выше прочности при ручном перемешивании.

Число оборотов вала мешалки задается в зависимости от конструкции перемешивающего устройства. Оно может меняться в широких пределах (от 200 до 3000 об/мин). Для приготовления инъекционного раствора могут применяться следующие механизмы, показавшие хорошую работу: установка СоюздорНИИ (НУ-100), растворомешалки-нагнетатели Мостоотрядов N 1 и 2 и др.

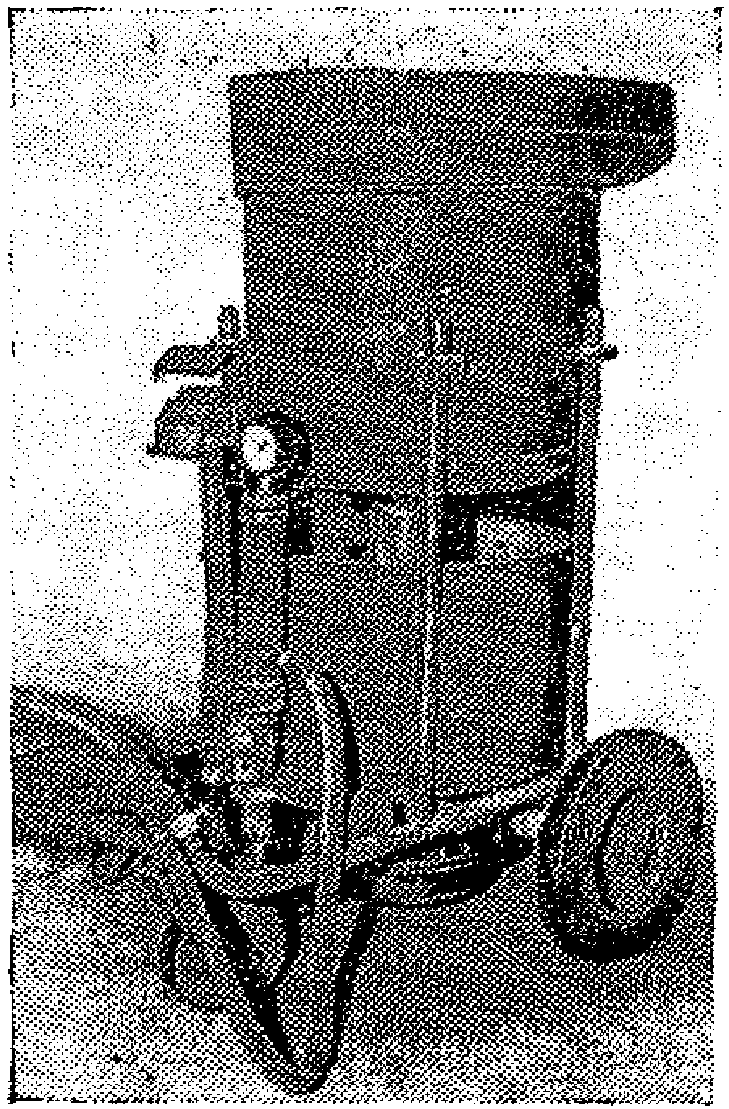

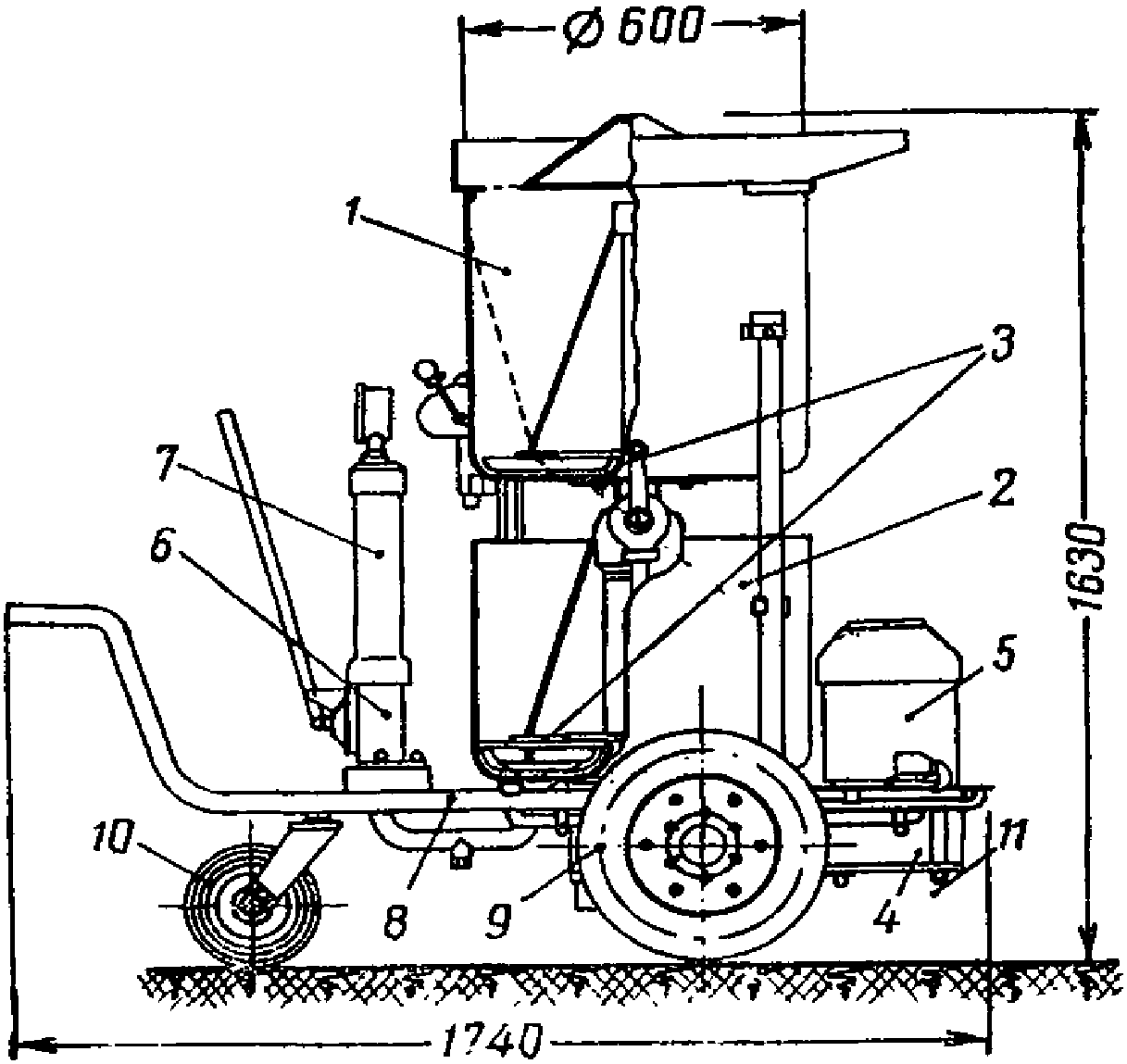

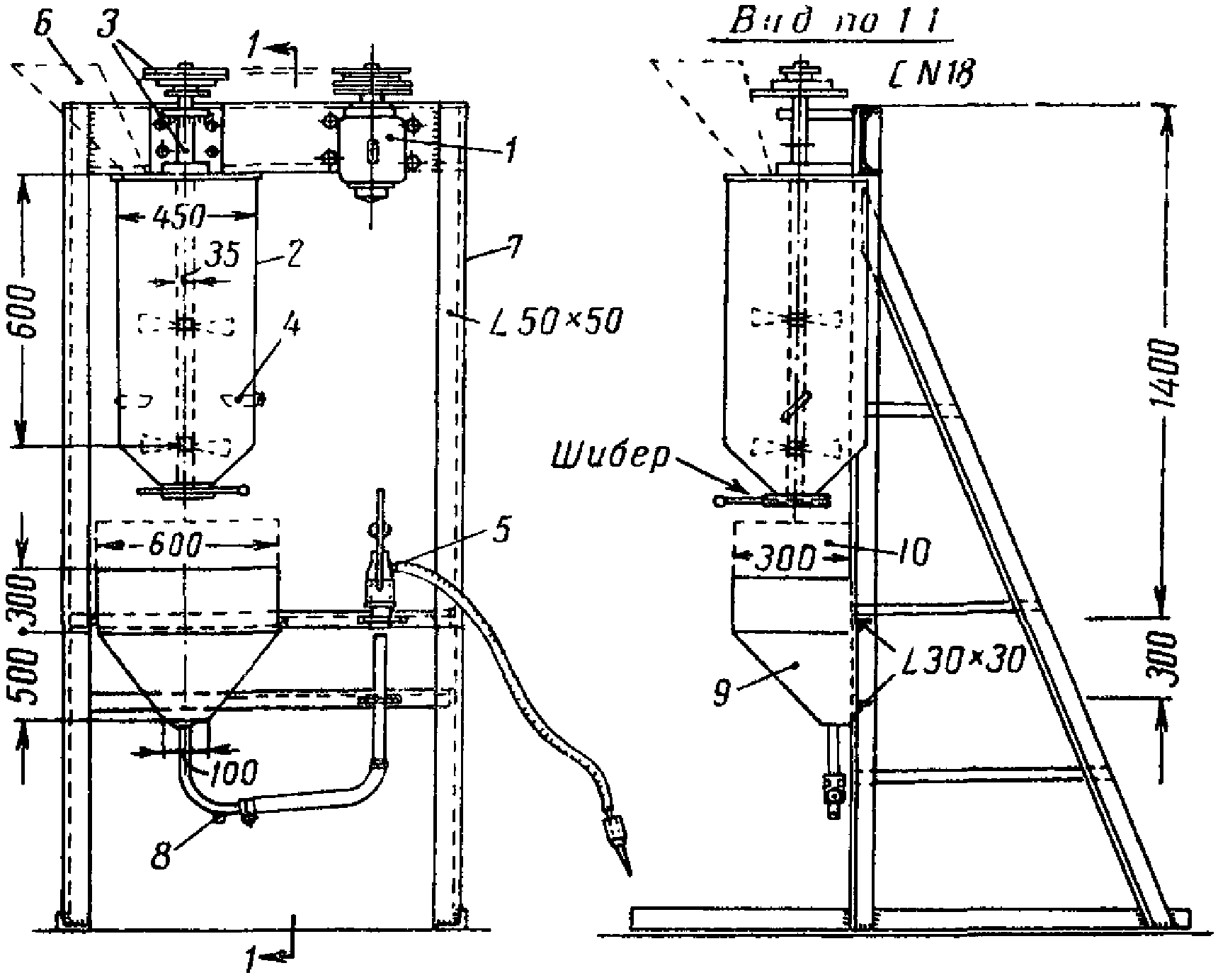

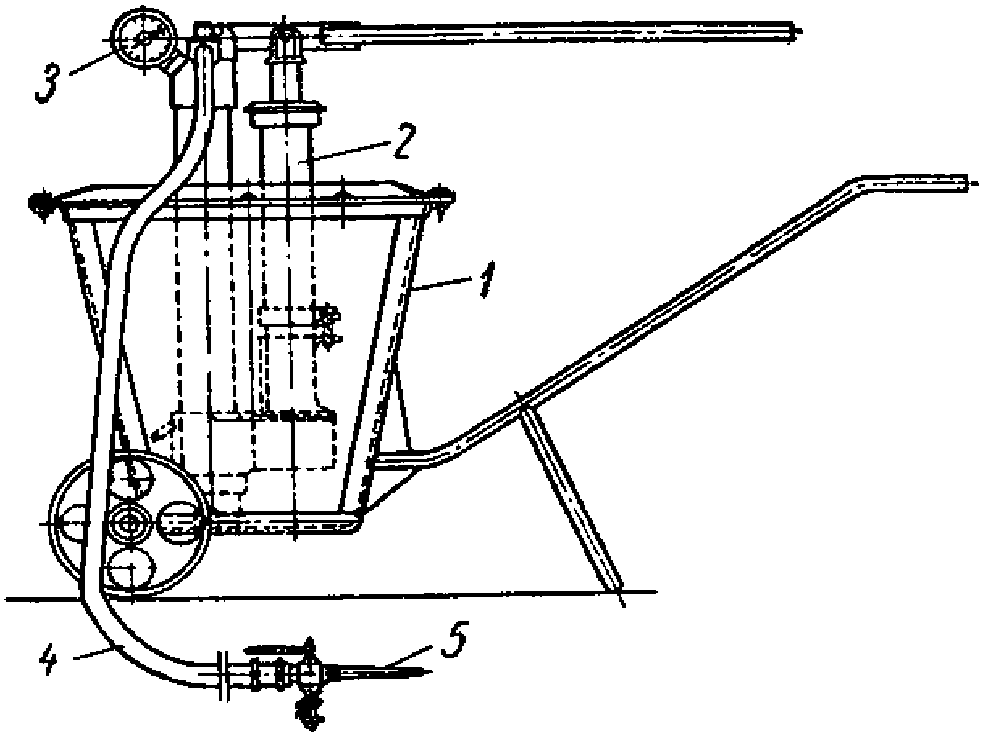

Весьма целесообразно для приготовления и нагнетания инъекционного раствора в каналы применять специальный агрегат, который совмещает в себе механическую мешалку, резервуар для готового раствора и насос. Общий вид агрегата показан на рис. 12, а детали его - на рис. 13 <*>.

--------------------------------

<*> Чертежи агрегата разработаны НИИЖБом и ЭКБ АСиА СССР. Агрегаты изготавливаются Экспериментально-механическим заводом АСиА СССР (Москва).

и нагнетания инъекционного раствора

и нагнетания инъекционного раствора

Агрегат состоит из двух резервуаров вместимостью каждый 100 л раствора, расположенных один над другим. Перемешивание раствора производится в верхнем резервуаре 1. Готовый раствор сливается в нижний резервуар 2, из которого ручным диафрагмовым насосом 6 с колпаком 7 раствор нагнетается в каналы преднапряженных конструкций. Перемешивание раствора производится путем вращения лопастей 3. В верхнем баке лопасти могут вращаться со скоростью 200 или 300 об/мин. В нижнем резервуаре лопасти вращаются со скоростью 100 об/мин. Перемешивание раствора в нижнем резервуаре производится для того, чтобы частицы цемента раствора не оседали и все время находились бы во взвешенном состоянии.

Вращение вала с лопастями осуществляется редуктором 4 с электромотором 5, расположенным в нижней части машины. Агрегат смонтирован на трубчатой раме 8 с резиновыми колесами 9 и 10. Вес агрегата 220 кг. Его производительность 300 л раствора в час.

Загрузка необходимых материалов для раствора производится через верхний бункер. Испытание агрегата в лабораторных условиях показало хорошую его работу, а изготовленный на нем раствор был высокого качества с более стабильными свойствами.

При отсутствии специального агрегата для приготовления инъекционного раствора можно изготовить в мастерских завода или на полигоне более простую мешалку, схема которой показана на рис. 14. В такой мешалке лопастям пропеллерного типа может быть дана несколько большая скорость (до 1000 - 1500 об/мин), что улучшит перемешивание.

Рис. 14. Упрощенная механическая мешалка

для приготовления инъекционного раствора

1 - электромотор; 2 - бак для перемешивания раствора;

3 - шкивы и вал с рабочими лопастями; 4 - неподвижные

лопасти; 5 - насос; 6 - воронка; 7 - рама; 8 - отверстие

для спуска воды и раствора; 9 - бункер для раствора;

10 - сито для процеживания раствора

Изготовленный на такой мешалке раствор сливается в бак, где взвешенное состояние его частиц поддерживается перемешиванием промежуточным механизмом (дрелью) с лопастями, насаженными на вал. Из этого бака раствор насосом подается в конструкцию. В исключительных случаях могут применяться и обычные растворомешалки, только их лопастям придается несколько большая скорость.

Приготовление раствора для инъецирования производится в такой последовательности:

1. Отвешенное количество портландцемента пропускается через механическое или ручное сито с числом отверстий 25 на 1 см2 (для отсева затвердевших комков цемента). Если приготовляется цементно-песчаный раствор, то молотый или мелкий песок предварительно перемешивается насухо с цементом и пропускается через сито с 25 отверстиями на 1 см2.

2. В смесительный бак мешалки заливается необходимое количество воды, а затем засыпается цемент или смесь цемента с песком и производится перемешивание в течение 5 - 10 мин. Если применяются пластификаторы, то они растворяются в воде, входящей в весовой состав раствора до заливки в мешалку.

3. Приготовленный раствор сливается через сито с числом отверстий 50 на 1 см2 в бак, из которого он подается насосом в каналы конструкции. В процессе нагнетания рекомендуется производить непрерывное перемешивание раствора в баке для предотвращения оседания цемента.

Инъецирование каналов следует производить не позднее 2 - 3 дней после окончания натяжения пучков или стержней. Не следует оставлять натянутые пучки или стержни с незаполненными раствором каналами более длительное время, так как в этом случае напряженная арматура корродирует.

Нагнетанию раствора в каналы конструкции предшествует ряд подготовительных работ: прежде всего каналы с арматурой следует промыть водой. Вода смачивает стенки каналов и находящуюся в них арматуру; если не сделать этого увлажнения, то часть воды инъекционного раствора при заполнении им канала пойдет на это увлажнение, раствор сделается более вязким, его труднее будет продвинуть по каналу, а в отдельных случаях он может образовать пробку.

Промывка канала водой очищает канал от грязи, затвердевших комков раствора, а также дает возможность проверить, не сообщаются ли каналы между собой, что может быть, если при изготовлении конструкции произведена неплотная укладка бетона. Опасения, что оставшаяся в каналах после промывки вода смешается с инъекционным раствором, при подаче его ручным насосом, не основательны.

Опыты показали, что более тяжелый раствор выталкивает оставшуюся в канале воду, не смешиваясь с ней. При промывке каналов длиной от 50 до 100 м оставшаяся вода удаляется продувкой сжатым воздухом, так как в протяженных каналах вода может смешиваться с раствором.

Нагнетание раствора в каналы конструкции производится посредством ручного или механического насоса.

Производя работы по инъецированию, надо иметь два ручных или два механических насоса на случай неисправной работы одного из них.

На рис. 15 показан ручной диафрагмовый растворонасос Прилукского завода строительных машин (г. Прилуки, УССР), широко применяемый для инъецирования. Этот насос удобен в работе, при износе резиновая диафрагма может быть быстро заменена. Производительность насоса 0,18 м3 в час. Давление контролируется манометром, соединенным с колпаком. Между колпаком и манометром находится резиновая диафрагма, предотвращающая проникновение раствора в трубку манометра.

Рис. 15. Ручной насос диафрагмового действия

для нагнетания инъекционных растворов

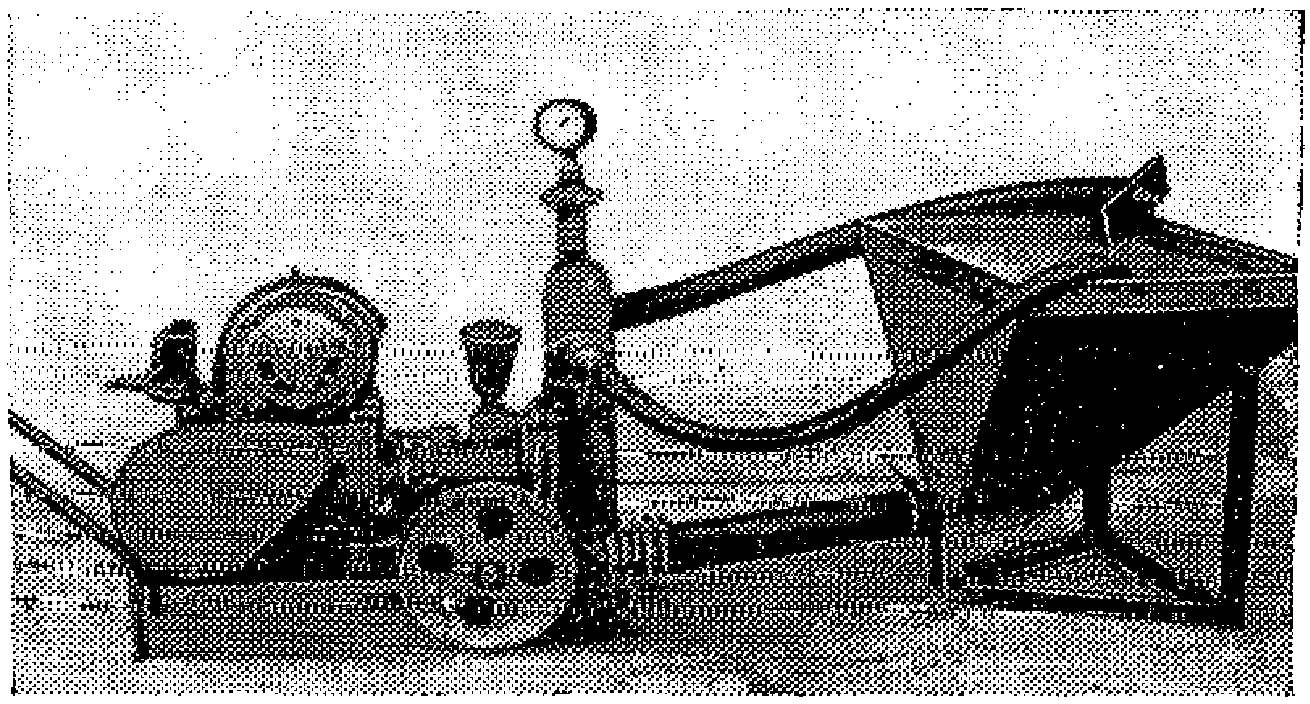

На рис. 15а показан ручной поршневой насос, помещенный в бункер с раствором.

Рис. 15а. Ручной насос поршневого действия

для нагнетания инъекционных растворов

1 - бункер; 2 - насос; 3 - манометр;

4 - шланг; 5 - сопло

Для нагнетания инъекционного раствора может применяться механический растворонасос типа С-251, используемый обычно для подачи штукатурного раствора. Он также снабжается манометром и специальным колпаком для равномерной подачи раствора. Его производительность - 1 м3 в час (рис. 16). Большая производительность его не может быть использована. Перекрывая регулировочным клапаном отверстие, через которое раствор с помощью шланга подается в канал, достигается подача нужного количества раствора. Насос засасывает большее количество раствора, чем то, которое нужно подать в канал, а избыточное его количество сбрасывается обратно в бункер. Благодаря такой непрерывной циркуляции раствор не оседает и его качество не ухудшается.

Рис. 16. Механический насос для нагнетания растворов

Инъецирование каждого канала производится в отдельности. После окончания инъецирования одного канала тотчас переходят к инъецированию другого и так до тех пор, пока все каналы не будут заполнены раствором. Перерывов при инъецировании одного канала допускать не следует, так как они могут вызвать образование пробок. Если почему-либо произошла остановка в движении раствора, то следует приостановить инъецирование. Определив место препятствия движению раствора, следует просверлить у этого места с поверхности конструкции до соединения с каналом одно отверстие и через него производить нагнетание раствора до выхода его через отверстие на другом конце конструкции. В случае инъецирования сообщающихся между собой каналов, возникших вследствие образования раковин при бетонировании, и других причин заполнение этих каналов следует производить одновременно в один прием.

Подача раствора в канал производится в зависимости от типа анкерных устройств арматуры через отверстия в пробках анкера или через специально заложенные для этой цели патрубки.

При применении пучковой арматуры с анкерами в виде стальных колодок и пробок подача раствора осуществляется через отверстие в анкерной пробке. В этом случае шланг, подающий раствор от насоса, снабжается стальным наконечником (рис. 17) с внутренним диаметром от 10 до 25 мм, входящим в отверстие пробки анкера. Зазоры между пробкой, проволоками и колодкой предварительно заделываются гипсовым тестом на воде или цементным тестом на жидком стекле (100 г жидкого стекла на 1 кг цемента). Раствор подается, таким образом, с одного конца канала до выхода его из отверстия в анкерной пробке на другом конце.

Рис. 17. Инъекционная головка с резьбовым наконечником

(внутренний диаметр от 10 до 25 мм) для ввода

инъекционных растворов в каналы

преднапряженных железобетонных конструкций

Сначала из отверстия пробки будет выходить оставшаяся в канале вода, если она не была вытеснена сжатым воздухом, а затем раствор. Раствора при этом должно выйти не менее 4 - 5 л. Затем отверстие анкерной пробки с выходного конца канала забивается деревянным клином и производится запрессовка раствора, т.е. нагнетание в течение короткого времени (2 - 3 мин) при давлении 5 - 6 атм с закрытым выходным отверстием. Цель запрессовки - заполнение раствором возможных пустот в канале конструкции. После этого наконечник подающего шланга извлекается из отверстия анкерной пробки и последнее забивается деревянной пробкой. При извлечении инъекционной головки происходит выбрасывание раствора из канала, находящегося под давлением. Для предупреждения этих выбросов необходимо плавное снижение давления в канале с помощью вентиля в насосе или применения специальных приспособлений в виде запорных кранов, позволяющих сохранить давление раствора в канале. Такой способ инъецирования с подачей раствора с одного конца канала до выхода его с другого дает весьма надежное заполнение, но может быть рекомендован при длине канала до 50 м и работе ручным насосом.

Лабораторные опыты и производственная практика показали полную возможность качественного инъецирования каналов указанной протяженности в один прием с одного конца канала до выхода раствора с противоположного. При этом раствор двигается сплошной массой, плотно заполняя сечение канала. Средняя скорость прохождения раствора в канале около 3 м/мин при нагнетании ручным насосом.

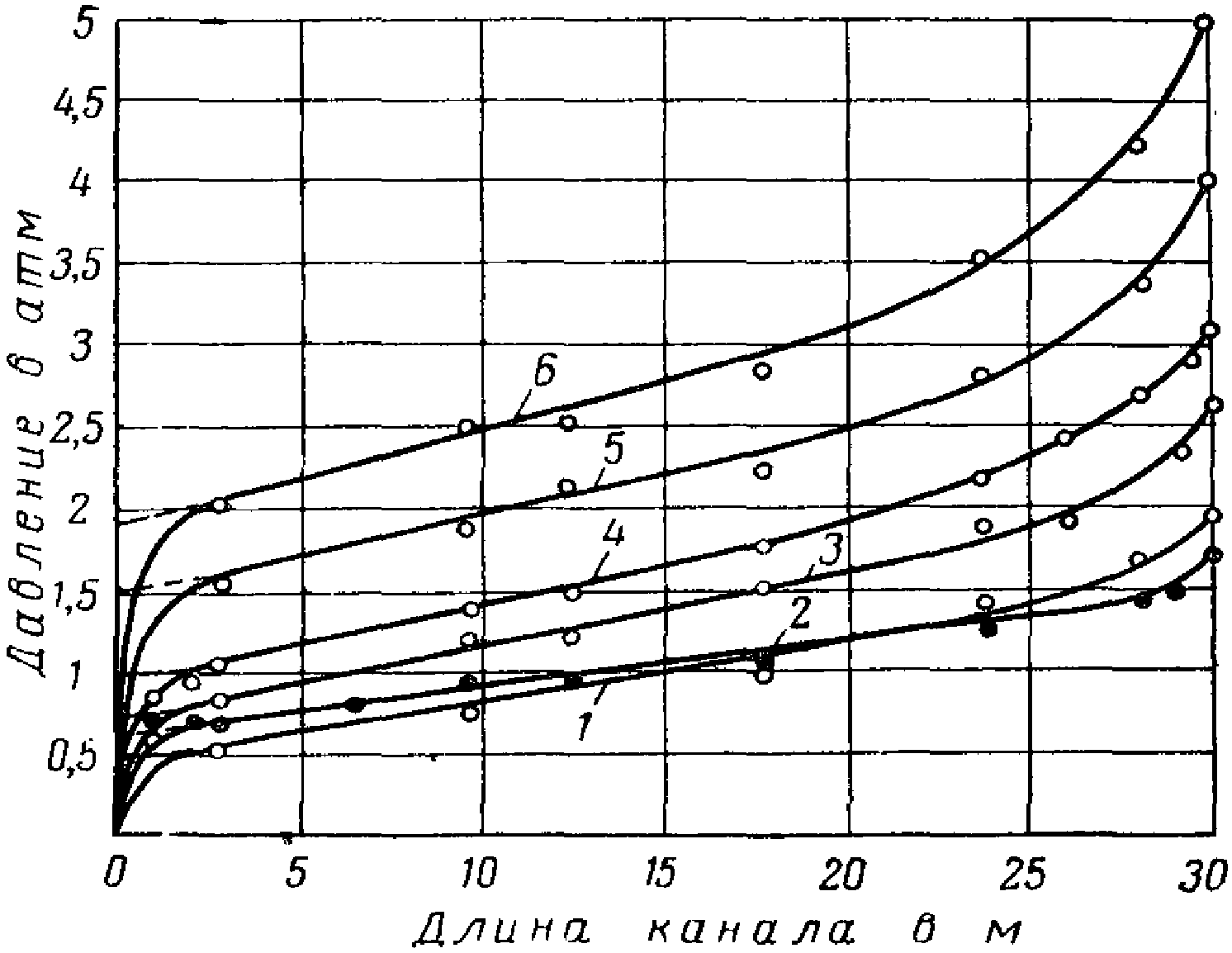

На рис. 18 приведены, по опытным данным, зависимости давлений на растворонасосе от вязкости раствора и длины канала, имеющего бетонные стенки и пучковую арматуру. Из графика видно, что с увеличением вязкости раствора и длины канала давление на растворонасосе возрастает по закону прямой. Искривление линий в начале и в конце обусловлено возрастанием сопротивления при входе и выходе раствора через малое отверстие в анкерной пробке и вследствие наклонных участков канала по концам.

Рис. 18. График давления на растворонасосе в зависимости

от вязкости раствора и длины бетонного канала

Вязкость: 1 - 1,9 пуаза; 2 - 2,2 пуаза; 3 - 2,6 пуаза;

4 - 3,8 пуаза; 5 - 6 пуаз; 6 - 8 пуаз

Эти кривые позволяют произвести расчет давлений при нагнетании инъекционного раствора в каналы. Так, зная вязкость раствора, длину канала и материал его поверхности, можно определить необходимое давление для нагнетания данного состава раствора. Если задается длина канала, поверхность его стенок и максимальное давление на насосе, то можно подобрать вязкость инъекционного раствора и соответствующий ей состав.

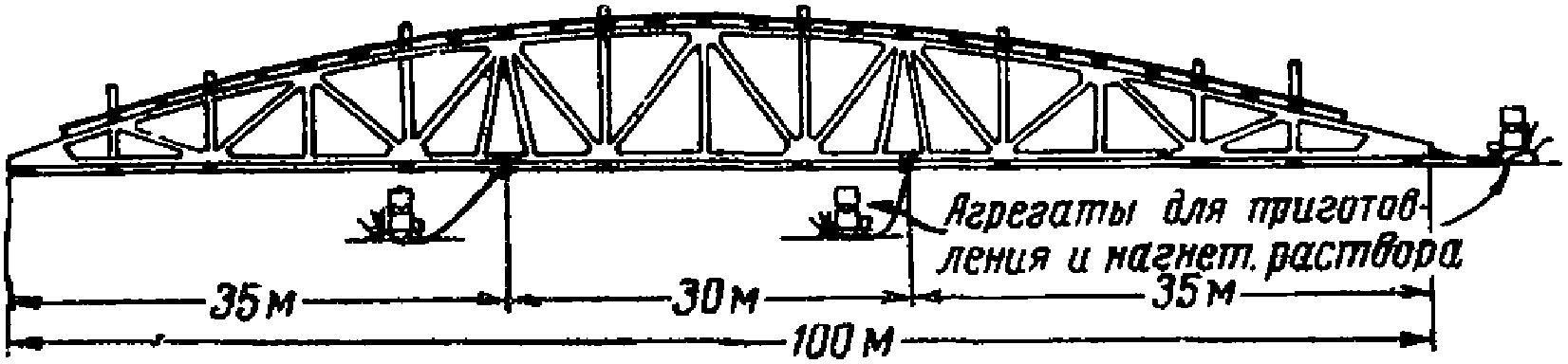

Инъецирование канала длиной от 50 до 100 м следует производить участками через стальные тройники, устанавливаемые при изготовлении конструкции через 30 м друг от друга. Такие протяженные каналы перед инъецированием следует промыть водой, а затем удалить ее сжатым воздухом от компрессора.

напряженной железобетонной фермы длиной 100 м

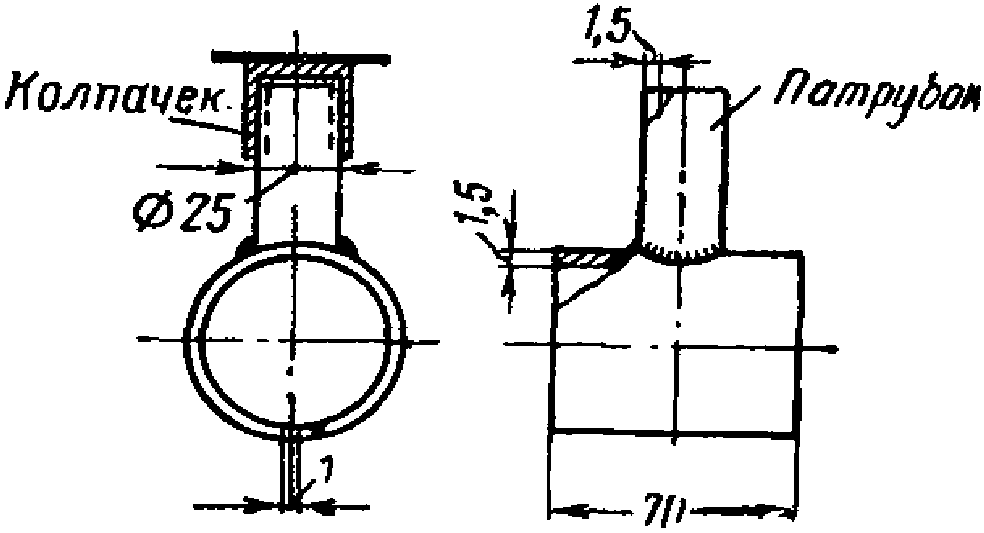

На рис. 19 показано расположение тройников в нижнем поясе фермы по длине канала протяженностью 100 м. На рис. 20 приведен тройник. Места сопряжения концов тройника со стенками канала, если последний образован остающимися в бетоне гофрированными трубками, заделываются весьма тщательно пластилином или обвертываются изоляционной лентой на сурике с целью предотвращения попадания раствора в тройник при бетонировании конструкции.

Рис. 20. Тройник для нагнетания инъекционного раствора

в каналы с пучками, имеющими анкера в виде резьбы и гайки

При применении в конструкции пучковой арматуры, анкеруемой колодками и пробками, нагнетание раствора производится сначала через отверстие в анкерной пробке на торце конструкции. Раствор подается до тех пор, пока он не будет вытекать из первого от торца конструкции тройника.

После этого, не прекращая подачу раствора через отверстие в анкерной пробке, присоединяют другой насос к первому от торца тройнику и производят нагнетание раствора. Раствор подается до тех пор, пока он не будет вытекать из второго от торца тройника; тогда, не прекращая нагнетание раствора, производят его подачу через второй тройник до появления раствора в анкерной пробке на конце конструкции.

Затем производится запрессовка канала путем нагнетания раствора в течение 30 мин для каналов диаметром более 50 мм и под давлением до 10 атм.

Заполнение раствором протяженных каналов может производиться не по участкам, а в один прием. Раствор при этом нагнетается через отверстие в анкерной пробке на торце конструкции на всю длину канала. При этом применяется механический насос.

Отводы тройников в этом случае служат для контроля за продвижением раствора по каналу, так как раствор при своем движении, достигнув отверстия отвода, вытекает из него. После вытекания раствора отверстия отводов закрываются. Запрессовка раствора производится также с торца конструкции под давлением до 10 атм.

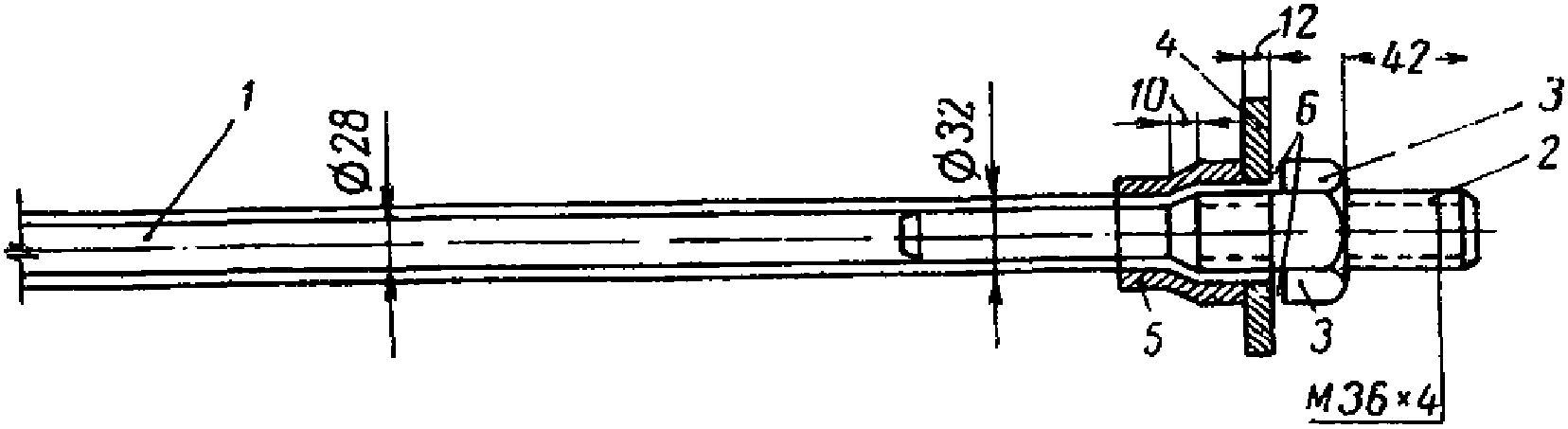

При применении пучковой арматуры с гильзовым анкером или стержневой арматуры, анкеруемых по торцам с помощью гаек, а также пучковой арматуры со стаканными анкерами инъецирование каналов производится через отводные трубки по концам каналов или через тройники, расположенные по длине каналов. В шайбах под гайками анкеров делаются борозды глубиной и шириной 3 - 4 мм для выхода воздуха, вытесняемого при инъецировании (рис. 21). Для контроля заполнения каналов раствором во время нагнетания замеряют его объем посредством масштабной линейки и определяют время прохождения. По окончании заполнения каналов раствором составляется акт. Рекомендуемая форма акта дана в приложении 1.

Рис. 21. Анкер в виде гайки для стержневой арматуры

с отверстиями для выхода воздуха при инъецировании каналов

1 - арматурный стержень; 2 - нарезной наконечник;

3 - гайка; 4 - шайба; 5 - соединительные патрубки;

6 - желобки для выхода воздуха

Установка конструкций на место может производиться при достижении инъекционным раствором 70% от 28-дневной прочности, что контролируется кубиками, изготовляемыми при инъецировании.

После окончания работ по инъецированию все применявшиеся механизмы и инструмент (мешалки, насос, сита, шланги) тщательно промываются водой.

предварительно напряженных конструкций в зимнее время

В зимнее время инъецирование преднапряженных конструкций имеет свои особенности. Они связаны с воздействием отрицательных температур на инъекционный раствор. Наблюдаются случаи образования в зимнее время продольных трещин в преднапряженных конструкциях, изготовленных с натяжением арматуры на бетон с последующим инъецированием каналов цементным или цементно-песчаным раствором. Причиной образования этих трещин является замерзание содержащейся в затвердевшем растворе избыточной влаги или отделившейся из инъекционного раствора воды. Эта вода, увеличиваясь в объеме, разрывает бетон конструкции.

При обычных составах инъекционных растворов, обеспечивающих плотное заполнение каналов, количество химически не связанной воды в твердеющем цементном камне составляет все же значительный объем и колеблется в зависимости от В/Ц от 300 до 450 кг/м3.

С введением пластификаторов, способствующих образованию пор в этих растворах, можно избежать появления продольных трещин в конструкциях при замораживании.

Таким образом, при инъецировании конструкций в зимнее время следует применять растворы с малым содержанием воды (В/Ц - 0,35; 0,4) с обязательной добавкой пластификаторов: мылонафта в количестве 0,1% от веса цемента или абиетиновой смолы в количестве 0,03% от веса цемента.

Эти пластификаторы, помимо того что увеличивают подвижность растворов при сравнительно небольших водоцементных отношениях, в то же время способствуют образованию в растворе дополнительных пор.

Ниже даются рекомендации для высококачественного инъецирования в зимнее время.

1. Надлежит применять следующие составы инъекционных растворов: 1:0,35:0,001 (портландцемент + вода + мылонафт) и 1:0,4:0,001 (портландцемент + вода + мылонафт). Подобранные составы должны быть проверены на морозостойкость, кроме проверки вязкости, водоотделения и прочности.

2. Инъецирование следует производить или в теплом обогреваемом помещении, или в обогреваемых ямных камерах, стендах, переносных тепляках, находящихся снаружи помещения. Механизмы для приготовления и нагнетания раствора должны находиться в тепляке, если инъецирование производится на открытом полигоне.

При инъецировании в теплом помещении твердение инъекционного раствора может происходить или в естественных условиях при температуре 15 - 20°, или с применением пропарки. При инъецировании на открытом полигоне из всех применяемых тепляков наиболее легкими и экономичными являются переносные универсальные тепляки с брезентовым ограждением. При этом каркас тепляка удобно монтировать из сборных плоских металлических элементов, рекомендованных Промстальконструкцией одновременно для 3 - 5 конструкций.

Каналы конструкций в зимнее время года предпочтительно выполнять с бетонными стенками. В случае, если конструкции были проморожены, каналы в них заблаговременно отогревают до температуры 10° горячим воздухом или водой.

Инъекционный раствор для зимних работ необходимо приготовлять на горячей воде  с таким расчетом, чтобы раствор в момент заполнения каналов имел температуру не менее 10°.

с таким расчетом, чтобы раствор в момент заполнения каналов имел температуру не менее 10°.

с таким расчетом, чтобы раствор в момент заполнения каналов имел температуру не менее 10°.

с таким расчетом, чтобы раствор в момент заполнения каналов имел температуру не менее 10°.Заинъецированную конструкцию прогревают горячим воздухом или сухим паром при температуре не менее 40 - 45° до приобретения инъекционным раствором 70% 28-дневной прочности, после чего, прекратив прогрев выключением калориферов или регистров, оставляют конструкцию для постепенного охлаждения до 0°. Только после этого готовые предварительно напряженные конструкции выставляют на мороз для доставки их на строительство или на склад готовой продукции.

Таким образом, при работе по инъецированию каналов зимой необходима тщательная подготовка всех операций. Требуется не только подобрать состав раствора с минимальным содержанием воды, но и предусмотреть термообработку раствора в каналах конструкций с последующим их постепенным остыванием.

Производственные примеры инъецирования каналов зимой показывают, что при соблюдении правильной технологии приготовления инъекционных растворов и обеспечения нормального режима их твердения в зимних условиях можно изготовлять предварительно напряженные железобетонные конструкции высокого качества.

НА ПРОИЗВОДСТВО РАБОТ ПО ИНЪЕЦИРОВАНИЮ КАНАЛОВ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ КОНСТРУКЦИЙ

Давление на манометре насоса к моменту выхода раствора из канала в атм | Завод-изготовитель портландцемента, примененного для приготовления инъекционного раствора, и марка цемента | Состав инъекционного раствора по весу | Способ и время перемешивания раствора в мин | Температура наружного воздуха и приготовленного раствора в °C | Условная текучесть раствора в сек | Водоотделение в % | Способ подачи раствора на каждый канал (торцовая или боковая подача) | Расход раствора на каждый канал в л | Давление на манометре насоса при запрессовке раствора в канал в атм |

ПЕРЕЧЕНЬ

НЕОБХОДИМОГО ОБОРУДОВАНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ,

ИСПЫТАНИЯ И НАГНЕТАНИЯ ИНЪЕКЦИОННОГО РАСТВОРА

В КАНАЛЫ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ КОНСТРУКЦИЙ

1. Механическая мешалка для приготовления инъекционного раствора или агрегат (агрегат для приготовления и нагнетания инъекционного раствора типа НИИЖБ, другие типы мешалок с лопастями, вращающимися с числом оборотов от 100 до 3000 в минуту).

2. Два ручных диафрагмовых насоса с колпаком, манометром и бункером Прилукского завода или два механических растворонасоса типа С 251.

3. Инъекционные головки с отверстиями разных диаметров в зависимости от отверстий в анкерной пробке или в патрубках.

4. Механическое или ручное сито для просева цемента (25 отверстий в одном см2).

5. Весы для отвешивания цемента, песка, воды и др.

6. Ведра в количестве 3 - 4 шт.

7. Лари железные, переносные для хранения портландцемента и молотого песка.

8. Мерные цилиндры емкостью 1000 см3 для определения водоотделения.

9. Цилиндр типа вискозиметра для определения условной вязкости раствора с насадкой или прибор на погружение в раствор плунжера.

10. Прибор типа "Гипроцемент" для определения морозостойкости раствора.

11. Формы 7 x 7 x 7 см в количестве 3 штук для приготовления кубиков.

12. Термометры для определения температуры воды, воздуха и растворной смеси - 3 шт.

13. Сито для процеживания раствора 50 отв/см2.