СПРАВКА

Источник публикации

М.: Стройиздат, 1976

Примечание к документу

Название документа

"Руководство по возведению без прогрева монолитных комплексных конструкций кирпичных зданий, строящихся в Восточной Сибири с сейсмичностью 7 - 8 баллов"

"Руководство по возведению без прогрева монолитных комплексных конструкций кирпичных зданий, строящихся в Восточной Сибири с сейсмичностью 7 - 8 баллов"

Содержание

ПО ВОЗВЕДЕНИЮ БЕЗ ПРОГРЕВА МОНОЛИТНЫХ КОМПЛЕКСНЫХ

КОНСТРУКЦИЙ КИРПИЧНЫХ ЗДАНИЙ, СТРОЯЩИХСЯ В ВОСТОЧНОЙ

СИБИРИ С СЕЙСМИЧНОСТЬЮ 7 - 8 БАЛЛОВ

В Руководстве содержатся рекомендации по повышению прочности сцепления раствора с камнем по неперевязанным сечениям кирпичных стен, стабилизации сцепления, а также обеспечению надежности конструкций при работе на растяжение, изгиб и срез.

Руководство предназначено для широких кругов строителей.

Руководство по беспрогревному возведению кирпичных стен и стен комплексной конструкции (из кирпича с железобетонными усилениями) содержит рекомендации по технологии путем повышения и стабилизации во времени прочности сцепления между раствором и камнем, обеспечивающей надежность этих конструкций при работе на растяжение, изгиб и срез.

Учет случаев повреждений и аварий зданий и сооружений показывает, что около 10% каменных конструкций начинают разрушаться после ряда лет нормальной службы в обычных условиях эксплуатации.

В этом случае материал в местах увлажнения набухает, связи сцепления в нем нарушаются, при высыхании он осыпается и откалывается лещадками. Сопоставление материалов натурных наблюдений с данными опытов, специально поставленных на фрагментах каменных конструкций, показало, что повреждения этого типа могут быть объяснены содержанием неоптимальных количеств щелочей и щелочеактивных веществ, приводящих к коррозии материалов при изменении влажности среды.

Кроме того, установлены условия, при которых вышеописанные коррозионные явления не имеют места.

В Руководстве приводится способ подбора состава кладочного раствора (растворной части бетона), оптимального по предельному содержанию щелочей и щелочеактивных веществ.

Руководство разработано отделением прочности крупнопанельных и каменных зданий ЦНИИСК им В.А. Кучеренко (проф., д-р техн. наук Н.В. Морозов и руководитель и ответственный исполнитель работ канд. техн. наук И.А. Токмакова) на основании исследований, проведенных в ЦНИИСК и на объектах Главвостоксибстроя Минпромстроя СССР г. Иркутска.

Замечания и предложения просьба направлять по адресу: 109389, Москва, Ж-389, 2-я Институтская ул., д. 6.

Дирекция ЦНИИ

строительных конструкций

ВОЗВЕДЕНИЯ КИРПИЧНЫХ СТЕН КОМПЛЕКСНОЙ КОНСТРУКЦИИ

С ПРИМЕНЕНИЕМ ДОБАВКИ ПКМ

1.1. Повышение прочности сцепления раствора и камня в кладке, а также кладки и монолитного бетона в стенах комплексной конструкции, обеспечивается беспрогревной технологией возведения стен, основанной на применении добавки ПКМ - поташ, кремнезем, мел - и включающей следующие мероприятия (табл. 1):

а) возведение стен с применением кладочного цементно-глиняного раствора и бетона, в растворную часть которого кроме портландцемента и песка введен тонкодисперсный кремнезем (например, в составе кирпичной глины), а также добавки поташа и мела. Введение в раствор (растворную часть бетона) комплекса ПКМ создает условия для сохранения смесью заданной подвижности в течение 3 - 4 ч после изготовления;

б) смачивание постелей кирпича непосредственно перед укладкой в дело, а также стенок ниш для бетонирования усилений, оставляемых в кладке, водным раствором поташа с добавкой кирпичной глины. Смачивание способствует более равномерному распределению контактов между раствором и камнем.

Таблица 1

проектных требований к ручной кладке

────────────────────────────────────┬──────────────────────────────────────

Технологические мероприятия │ Категория сейсмостойкости кладки

│ по сцеплению <1>

├────────────┬─────────────────────────

│ II │ I

├────────────┴─────────────────────────

│Прочность сцепления по неперевязанному

│ сечению при осевом растяжении, МПа

├────────────┬────────────┬────────────

│0,12 - 0,18 │0,12 - 0,18 │ более 0,18

│(по средним │(по частным │(по средним

│показателям)│минимальным │показателям)

│ │показателям)│

────────────────────────────────────┼────────────┼────────────┼────────────

Применение кладочного раствора │ 9 - 11 │ 11 - 13 │ 11 - 13

с подвижностью, см │ │ │

Смачивание постелей кирпича │ - │ С одной │ С обеих

│ │ стороны │ сторон

--------------------------------

<1> Средние пределы прочности сцепления между кирпичом и раствором должны иметь место при испытании кладки 12 - 14 суток после изготовления и в дальнейшем не должны меняться более чем на +/- 25%.

1.2. Стабилизация во времени прочности сцепления по неперевязанным сечениям в кладке, сложенной с выполнением вышеуказанных условий, обеспечивается в процессе естественной сушки кладки, поскольку в кладочном растворе содержание щелочей и щелочеактивных соединений оптимизировано с помощью добавки ПКМ (Приложение 1).

2.1. Технология рекомендуется для возведения каменных и комплексных конструкций, несущая способность которых определяется не только прочностью при сжатии, но и силами сцепления камня с раствором.

2.2. Технология допускается для возведения стен каменных и комплексной конструкции в зданиях, относительная влажность в помещениях которых при эксплуатации будет превышать 60%, если конструкция стен обеспечивает их нормальную эксплуатационную влажность.

2.3. Технология не рекомендуется для возведения конструкций, работающих в агрессивных средах, при температуре выше +60 °C и в непосредственной близости к источникам тока высокого напряжения.

2.4. Кладка конструкций по этой технологии возможна при температуре воздуха от +30 до -30 °C. Если скорость ветра превышает 4 м/с, производить работу разрешается при выполнении указаний п. 6.3 "г". В безветренную погоду проведение этих работ возможно в опытном порядке при температуре воздуха ниже -30 °C.

3.1. Технический эффект, получаемый от применения технологии, указанной в разделе 1, обеспечивается:

а) учетом физико-механических характеристик кладки, сложенной на растворе с добавкой ПКМ (см. табл. 2);

Примечание. При необходимости повышения расчетных сопротивлений кладки сжатию следует увеличивать марку кирпича или, в крайнем случае, вводить сетчатое армирование.

б) ускоренным набором прочности кладки. Кладка приобретает прочность, указанную в табл. 2, в возрасте 7 дней при температурных условиях, приведенных в п. 2.4;

в) удлинением сроков службы зданий без ремонта в период их эксплуатации за счет обеспечения монолитности стен.

Таблица 2

из глиняного кирпича пластического прессования марки 75-125

на растворе, содержащем добавку ПКМ

──────────────────────────────────────────┬─────────┬────────┬─────────────

Показатель │ Единица │Среднее │ Пределы

│измерения│значение│ отклонений

│ │ │во времени, %

──────────────────────────────────────────┼─────────┼────────┼─────────────

Предел прочности: │ │ │

при сжатии │ МПа <*> │ 6 │ +/- 30

при осевом растяжении по неперевязанному│ " │ 0,2 │ +/- 25

сечению │ │ │

Коэффициенты: │ │ │

безопасности │ - │ 1,5 │ -

трения │ - │ 1,4 │ -

Модуль упругости (начальный модуль │ МПа │ 4250 │ +/- 11

деформации) │ │ │

Упругая характеристика кладки │ - │ 700 │ +/- 14

--------------------------------

<*> Несущую способность кладки следует оценивать по результатам испытания образцов из нее, сложенных по ходу кладочных работ (см. Приложение 4).

3.2. Экономический эффект, получаемый от применения технологии, указанной в разделе 1, определяется:

а) разностью в затратах, сокращающихся за счет экономии стали и цемента, расходуемых на усиления, и возрастающих за счет повышения стоимости кладочного раствора и бетона для усилений при выполнении требований, указанных в разделе 1, - в случае замены кладки III категории на кладку II или I категории в стенах комплексной конструкции;

б) разностью в затратах, сокращающихся при ведении кладочных работ на растворе с комплексом ПКМ без прогрева, против затрат, производимых при ведении их с применением раствора без добавок с последующим обогревом конструкций;

в) сокращением затрат на послепостроечный ремонт зданий, сданных в эксплуатацию, так как само по себе введение комплекса ПКМ направлено на устранение трещинообразования в конструкциях стен.

4.1. Способ ведения кладочных работ с применением глиняного кирпича и раствора, содержащего комплекс ПКМ, следует выбирать по табл. 1, увязывая технологические мероприятия с категорией сейсмостойкости кладки по сцеплению, которую необходимо обеспечить согласно требованиям проекта.

4.2. Кладочные работы и бетонирование усилений при возведении стен комплексной конструкции должны осуществляться по технологическим картам, разработанным с учетом настоящих рекомендаций.

а) исключение возможности ударных нагрузок на свежесложенную кладку (пробивка борозд и ниш, порядовок и т.п.);

б) сокращение до минимума разрыва между ведением кладочных работ и устройством над свежевозведенной кладкой покрытия и кровли;

в) возможность установки ограждения рабочего места каменщика при сильном ветре (более 4 м/с).

4.4. Кладочный раствор и растворную часть керамзитобетона следует изготовлять централизованно, а смешивание керамзита с растворной частью - организовать на стройобъекте.

При складировании керамзита на стройке следует исключить возможность его засорения, увлажнения, заснеживания, обледенения. Керамзитобетон, изготовленный с применением керамзита, охлажденного до температуры ниже 0°, следует использовать в пределах часа.

4.5. Бетонирование усилений возможно раздельным способом при минимальном размере поперечного сечения полости 16 см.

(РАСТВОРНОЙ ЧАСТИ ЛЕГКОГО БЕТОНА) И ТЯЖЕЛОГО БЕТОНА

5.1. Беспрогревную растворную смесь, а также тяжелый бетон состава, подобранного в соответствии с указаниями раздела 7, готовят на центральном бетонно-растворном узле - БРУ. Для ее изготовления желательно модернизировать растворный узел согласно техническим условиям, приведенным в Приложении 2, с учетом рекомендаций п. 6.1.

5.2. При отсутствии возможностей, указанных в Приложении 2, если в качестве кремнеземсодержащего компонента в добавке ПКМ применяют кирпичную глину, действующую технологическую линию по приготовлению раствора снабжают дополнительными емкостями для водного раствора поташа и приспособлениями малой механизации для приготовления глиняного теста и глиняного молока (Приложение 3).

5.3. Смесь транспортируют на строительные объекты в автосамосвалах, не имеющих подогрева кузовов. Если приходится пользоваться машинами с подогревом кузовов, транспортировать растворную смесь целесообразно в инвентарных бункерах, устанавливаемых в кузова автомашин. Для предотвращения расслаивания смеси и выливания ее из кузовов при транспортировании целесообразно готовить смесь в две ступени (п. 5.6).

5.4. Приготовление затворителя производится на специально оборудованной линии (см. Приложения 2 и 3), причем в заранее приготовленный раствор поташа вводят заданное количество глиняного теста (разводя его до состояния глиняного молока) и мел. Характеристики глиняного теста, молока и суспензии приведены в табл. 3.

Таблица 3

--------------------------------

<1> Глина Черемушкинского месторождения.

─────────────────────────────────┬──────────────┬──────────────────────────

Вид продукта │ Объемная │ Состав по весу, %

│ масса, кг/л ├────────┬────────┬────────

│ │ глина │ поташ │ вода

─────────────────────────────────┼──────────────┼────────┼────────┼────────

Тесто с подвижностью 13 см │ 1,7 │ 64,5 │ 3 │ 32,5

погружения стандартного конуса │ │ │ │

Молоко │ | 1,7 │ 33 │ 29 │ 39

│ { 1,6 │ 30 │ 31 │ 39

│ | 1,45 │ 27 │ 34 │ 39

Суспензия (см. п. 5.7) │ 1,418 │ 6,4 │ 51,2 │ 42,4

5.5. Приготовление кладочного раствора производится в растворомешалке в следующем порядке: затворитель, приготовленный в соответствии с п. 5.4, подают в смеситель во взмученном состоянии и перемешивают с песком, имеющим температуру +5 - 15 °C. Затем вводят цемент и с добавлением воды перемешивают смесь до получения ею заданной консистенции.

Ориентировочное время перемешивания смеси должно составить 3 - 5 мин.

а) при транспортировании с БРУ на строительный объект (см. п. 5.1) имеют место потери или расслоение растворной смеси литой консистенции;

б) при необходимости повышения трещиностойкости стен комплексной конструкции в зоне контакта кладка-керамзитобетон.

При двухступенчатом изготовлении растворной смеси: на БРУ готовят растворную смесь пластичной консистенции - вводят в нее часть воды и водного раствора поташа (1-я ступень), содержащую собственно соль в количестве не менее 5% веса цемента; на строительном объекте - еще часть водного раствора поташа (2-я ступень; см. табл. 4) и дополнительным количеством воды доводят смесь до заданной консистенции.

Таблица 4

────────────────────────────────────────┬──────────────────────────────────

Минимальная суточная температура │Добавка поташа P, % к весу цемента

воздуха, °C │

────────────────────────────────────────┼──────────────────────────────────

От 0 до -5 │ 5

От -5 до -15 │ 10

Ниже -15 │ 15

Примечание. Предельная добавка поташа должна быть уточнена в соответствии с рекомендациями Приложения 1.

Для разведения растворной смеси на стройобъекте возможно применение установки, например ШАГ М-1 (см. табл. 8), с помощью которой готовая смесь может быть также подана каменщикам на их рабочие места.

5.7. Суспензию для смачивания кирпича (см. табл. 3) готовят также на БРУ, хранят в специальной емкости и в осветленном виде выдают на стройобъект.

6.1. При изготовлении на БРУ нескольких видов смеси следует вести контроль за тем, чтобы в смесителе, в котором готовят смесь с добавкой ПКМ, не готовили смесей с добавкой извести.

6.2. Смесь при выдаче из смесителя должна иметь заданную подвижность (см. табл. 6), что достигается регулированием количества воды затворения, подаваемой в смеситель, когда из бункера поступает переувлажненный, заснеженный, мерзлый, пересохший или горячий песок.

6.3. Контроль за качеством кладочных работ должен быть направлен на обеспечение условий для заполнения швов в кладке и формирования зоны контакта между раствором и кирпичом, а именно:

а) не допускать использования водонасыщенного, обледенелого и загрязненного кирпича (см. п. 8.4);

б) следить за консистенцией смеси, укладываемой в дело, ее однородностью, отсутствием видимого расслоения, прослоек вяжущего и песка, непромешанных комьев;

в) не допускать ударных нагрузок на свежесложенную кладку (см. п. 4.3);

г) запрещать ведение кладочных работ в случае, когда раствор примерзает к кирпичу или замерзает в шве ранее выполнения расшивки (см. п. 8.5); при сильном ветре (более 4 м/с) обеспечивать установку ограждений на рабочих местах каменщиков;

д) обеспечивать своевременное устройство покрытий или кровли над свежесложенной кладкой.

6.4. Основным критерием качества кладки являются показатели ее прочности при сжатии и показатели прочности сцепления раствора и кирпича в кладке по неперевязанным сечениям (Приложение 4).

6.5. Выбранный метод бетонирования усилений должен обеспечивать замоноличивание стены комплексной конструкции (Приложение 4), а при укладке легкого бетона не должен вызывать его расслоения.

6.6. При бетонировании усилений контроль должен быть направлен на обеспечение плотного контакта бетона с кладкой, для чего следует:

а) не допускать закрытия опалубкой ниш в кладке без предварительной очистки их от снега, наледей, мусора, пыли и без смачивания стенок и дна ниш суспензией (см. п. 5.7);

б) не допускать длительных разрывов между временем смачивания стенок ниш с закрытием их опалубкой и временем бетонирования полостей. Если бетонирование переносится на следующий день, устья полостей следует закрыть досками, толем или другим подручным материалом, придавив его тяжестью;

в) следить за однородностью смеси, за тем, чтобы она имела жесткость оптимальную (10 +/- 2 с), и, во всяком случае, не менее 5 и не более 15 с. Если все же уложена в дело смесь жесткостью 3 с и менее, опалубку с сердечников следует снимать не ранее чем через сутки после бетонирования.

Бетонирование следует вести захватками по 0,5 м по высоте полости; продолжительность уплотнения бетона глубинным вибратором на захватке должна составлять 30 с;

г) при смешивании централизованно изготовленной растворной части бетона (см. п. 4.4) с керамзитом, охлажденным до температуры ниже 0°, учитывать, что такая смесь сохраняет вышеуказанную жесткость в течение часа с момента изготовления.

6.7. Основным критерием при оценке качества выполнения усилений наряду с показателями прочности бетона при сжатии являются показатели сопротивления срезу элементов комплексной конструкции в зоне контакта кладка-бетон (см. Приложение 4).

(РАСТВОРНОЙ ЧАСТИ БЕТОНА) С ДОБАВКОЙ ПКМ

7.1. Кладочный раствор рекомендуется применять цементно-глиняный с ориентировочным соотношением между массами песка и цемента П:Ц = (4 - 5):1.

7.2. Количество поташа, вводимого в смесь, назначают с учетом колебаний температуры воздуха (см. табл. 4).

7.3. Количество добавок-оптимизаторов (см. п. 10.5), вводимых в смесь, определяют расчетом по Приложению 1. В процессе расчета уточняют также расход поташа.

7.4. Добавку мела вводят в растворную смесь в соответствии с табл. 5.

Таблица 5

Ориентировочные <1> величины добавок мела

--------------------------------

<1> Минимальная добавка мела не должна быть меньше 0,02%. Оптимальная величина добавки мела уточняется при проверке удобоукладываемости смеси (см. Приложение 4).

──────────────┬────────────────────────────────────────────────────────────

Компоненты │ Содержание в растворной смеси в долях от массы цемента

──────────────┼────────────────────────────────────────────────────────────

Песок │ 5

──────────────┼───────────────────┬────────────────────┬───────────────────

Глиняное тесто│ 0,4 │ 0,3 │ 0,2

──────────────┼──────┬─────┬──────┼───────┬─────┬──────┼──────┬──────┬─────

Поташ │ 0,05 │ 0,1 │ 0,15 │ 0,05 │ 0,1 │ 0,15 │ 0,05 │ 0,1 │0,15

──────────────┼──────┼─────┼──────┼───────┼─────┼──────┼──────┼──────┼─────

Мел │0,0025│0,002│0,002 │0,0015 │0,002│0,0015│0,0025│0,002 │0,001

7.5. Расход воды с учетом начальной консистенции смеси назначают по табл. 6.

Таблица 6

удобоукладываемости растворной смеси

──────────────────────────────┬─────────┬───────────────┬──────────────────

Показатель удобоукладываемости│Категория│Подвижность, см│ Расслаиваемость,

раствора <1> │ кладки │ │ см3

──────────────────────────────┼─────────┼───────────────┼──────────────────

При затворении │ II │ 11 │ 40 - 50

│ I │ 13 │

──────────────────────────────┼─────────┼───────────────┤

Через 120 мин │ II │ 9 │

│ I │ 11 │

--------------------------------

<1> Порядок определения рабочих характеристик растворной смеси изложен в Приложении 4.

7.6. Состав растворной части в бетоне корректируют в сторону повышения расхода цемента: для тяжелого бетона - с учетом принятых в местных условиях составов (в соответствии с маркой), для керамзитобетона - с учетом рекомендаций "Инструкции по изготовлению изделий из новых видов легких бетонов", НИИЖБ Госстроя СССР, 1966 г.

7.7. Соотношение между растворной частью бетона и заполнителем устанавливают по пустотности заполнителя с коэффициентом 1,1 +/- 0,05 на раздвижку зерен.

7.8. Определение основных физико-механических характеристик свежеизготовленного и затвердевшего раствора производят в соответствии с Приложением 4.

РАБОЧЕГО МЕСТА ПРИ ВОЗВЕДЕНИИ СТЕН

8.1. Состав операций при возведении кладки на растворе с добавкой ПКМ определяется с учетом табл. 1.

8.2. Кладочные работы (см. п. 8.1) производят зимой в соответствии с "Рекомендациями по возведению каменных и крупнопанельных зданий в зимнее время", ЦНИИСК, 1972 г., а летом - по обычным правилам.

8.3. Смачивание осветленной суспензией (см. п. 5.7) постелей кирпича делится на две операции:

а) верхние постели кирпича, ранее уложенного в ряд, - с помощью шубного валика (см. табл. 8);

б) нижние постели кирпича непосредственным погружением не более чем на 30 с и на глубину не более 1 см в суспензию.

Обе операции могут выполняться с помощью средств малой механизации (см. табл. 8).

8.4. Укладывая кирпич, каменщик прижимает его и пристукивает. Всякие повреждения растворной постели в процессе укладки кирпича - выборка раствора для намазки на тычки, передвижка кирпича со срезкой раствора, околка кирпича на стене и т.п. - должны быть исключены. Следует применять сухой чистый кирпич. Снег и наледь должны быть предварительно очищены. Водонасыщенный кирпич не применять.

8.6. Стенки и дно ниш в кирпичной кладке, а также установленную в них арматуру перед установкой опалубки очищают от снега, наледей, мусора, пыли и смачивают осветленной суспензией (см. п. 5.7).

8.7. Керамзитобетонную смесь готовят непосредственно перед бетонированием полостей в смесителе, установленном на стройобъекте, с применением растворной части, изготовленной на центральном БРУ.

8.8. Укладку бетона в полости производят захватками по 0,5 м высотой с одновременным уплотнением в течение 30 с глубинным вибратором из одного положения, а также выполняя дополнительную операцию - прижим вибратора к опалубке с наружной стороны. Во избежание заклинивания диаметр глубинного вибратора должен быть увязан с предельной крупностью заполнителя и размерами участков полости, свободной от арматуры (см. табл. 7).

Таблица 7

Выбор предельной крупности заполнителя

─────────────────────────┬─────────────────────────────────────────────────

Предельная крупность │ Диаметр рабочей части глубинного вибратора, мм

заполнителя, мм ├─────────┬─────────┬─────────┬─────────┬─────────

│ 60 │ 50 │ 40 │ 30 │ 20 <*>

├─────────┴─────────┴─────────┴─────────┴─────────

│ Минимальный размер полости стыка,

│ свободной от арматуры, мм

─────────────────────────┼─────────┬─────────┬─────────┬─────────┬─────────

40 │ 180 │ 170 │ 160 │ 150 │ 140

20 │ 120 │ 110 │ 100 │ 90 │ 80

10 │ 90 │ 85 │ 70 │ 65 │ 50

5 │ 75 │ 65 │ 55 │ 45 │ 35

--------------------------------

<*> Если минимальный размер полости стыка, свободной от арматуры, не позволит опустить в нее наконечник глубинного вибратора, в качестве рабочей части следует применить стальную штангу, приваренную к наконечнику.

8.9. При раздельном бетонировании в полость опускают шланг диаметром не менее 38 мм для подачи раствора от установки ШАГ М-1 (или подобной) и глубинный вибратор. После засыпки в полость легкого заполнителя фракции 20 - 40 мм на высоту 0,5 м при включенном вибраторе в стык подают растворную часть литой консистенции. Вибратор и шланг при этом поднимают со скоростью 0,7 - 1 л/с, обеспечивающей уплотнение смеси.

8.10. При перерывах в бетонировании поверхность старого бетона должна быть насечена. Перед продолжением бетонирования стыкуемая поверхность должна быть прочищена металлической щеткой.

По окончании бетонирования поверхность бетона должна быть покрыта толем.

8.11. При устройстве анкерных связей, закладке в швы сеток, установке продольной арматуры следует обеспечивать плотное обволакивание стали раствором путем его тщательной укладки с выдерживанием достаточной толщины шва. При укладке керамзитобетона в армированные полости следует тщательно уплотнять места стыков продольной и поперечной арматуры. Арматура перед укладкой в дело должна быть очищена от слоев ржавчины, грязи, пыли, снега, наледи.

9.1. Смачивание постелей кирпича в суспензии (см. п. 8.3) необходимо выполнять точно во избежание увлажнения суспензией рукавиц и рук рабочего. Этому способствует применение специального приспособления (см. табл. 8).

Таблица 8

────────┬─────────────────┬───────────────────┬─────────┬──────────────────

N пункта│ Название │ Назначение │Организа-│N ГОСТа, чертежей,

Руковод-│ │ │ция-каль-│инвентарный номер

ства │ │ │кодержа- │

│ │ │тель, │

│ │ │завод- │

│ │ │изготови-│

│ │ │тель │

────────┼─────────────────┼───────────────────┼─────────┼──────────────────

│приема и │и транспортирования│ │и КБ-58091

│транспортирования│его в автомашинах с│ │

│раствора │обогреваемым │ │

│ │кузовом │ │

│ │пластичной │ │N 0-68016-А-10

│ │консистенции, │ │

│ │доведения его при │ │

│ │перемешивании до │ │

│ │литой консистенции,│ │

│ │подачи смеси на │ │

│ │рабочие места │ │

8.3 "а" │Шубный валик │Для смачивания │ - │ГОСТ 10831-64

│ │верхних постелей │ │

│ │кирпича в ряду │ │

"б" │для возведения │нижних постелей │ │N 2161.00.000

│монолитной кладки│кирпича опусканием │ │

│(опытный образец,│его на глубину │ │

│узел смачивания │1 см в емкость с │ │

│кирпича) │суспензией; выдачи │ │

│ │смоченного кирпича │ │

│ │по наклонной │ │

│ │плоскости, подачи │ │

│ │суспензии на шубный│ │

│ │валик для │ │

│ │смачивания верхней │ │

│ │постели кирпича. │ │

│ │Узел особенно │ │

│ │удобен при │ │

│ │изготовлении блоков│ │

│ │и панелей из │ │

│ │кирпича │ │

8.8 │Глубинный │Для уплотнения │ - │ГОСТ 10825-64,

│вибратор │бетона в │ │ГОСТ 10826-64

│ │сердечниках │ │

│ │усиления │ │

ИС МЕГАНОРМ: примечание.

Постановлением Госстроя СССР от 11.12.1985 N 214 с 1 июля 1986 года введен

Приложе-│Прибор для │Для работы в │ │ГОСТ 5802-66

ние 4 │определения │лаборатории │ │

│подвижности │ │ │

│раствора │ │ │

То же │Конус для │Для работы на │ЭКБ <**> │Черт. N 2678/3

│определения │производстве │ │

│подвижности │ │ │

│раствора │ │ │

" │Конусное ведро │Для содержания │ЭКБ <**> │Черт. N 2678/2

│вместимостью 1 л │растворной смеси │ │

" │Прибор для │Для проверки │ - │ГОСТ 5802-66

│проверки │расслаиваемости │ │

│расслаиваемости │смеси │ │

│смеси │ │ │

Приложе-│Приспособление │Для пропилки пазов │ЭКБ <**> │Черт. N 2555,

ние 4, │для пропилки │вокруг кирпича, │ │26777

п. 3 "а"│вертикальных швов│предназначенного │ │

│в кладке с │для испытания на │ │

│помощью дисковой │отрыв │ │

│электропилы │ │ │

То же │Приспособление │Для испытания │ЭКБ <**> │Черт. N 2555

│для отрыва │кладки на │ │

│кирпича из кладки│нормальное │ │

│ │сцепление по │ │

│ │неперевязанному │ │

│ │сечению │ │

--------------------------------

<*> ГОСС - Проектный институт Гипрооргсельстрой Минсельстроя СССР, Москва, А-80, Волоколамское шоссе, 3.

<**> ЭКБ - Экспериментально-конструкторское бюро ЦНИИСК им. В.А. Кучеренко Госстроя СССР, 109389, Москва Ж-389, 2-я Институтская, д. 6.

9.2. Дополнительно ко всем действующим при строительстве в зимних условиях крупнопанельных и кирпичных зданий правилам по охране труда и технике безопасности при использовании поташа в качестве добавки в цементные растворы и бетоны должны соблюдаться следующие требования:

а) лаборанты и рабочие допускаются к работе с поташом по достижении ими 18-летнего возраста и по прохождении медицинского осмотра и инструктажа;

б) лица, имеющие поврежденный кожный покров (ожоги, раздражения, царапины и т.п.), к приготовлению водных растворов поташа не допускаются;

в) все работы по приготовлению, хранению и применению водных растворов поташа следует выполнять под наблюдением инженера по охране труда.

9.3. Поташ следует хранить в запираемом сухом помещении в таре завода-изготовителя (ящиках, барабанах, бумажных мешках). Вход в эти помещения посторонним должен быть запрещен. Не допускается хранение поташа на открытом воздухе.

9.4. Запрещается принимать пищу в помещениях, где хранится поташ или приготовляется его водный раствор.

9.5. Емкости для хранения водных растворов поташа должны быть заперты на замок, ключи от которого в каждой смене должны находиться у ответственного лица.

9.6. Приготовление водного раствора поташа должно производиться рабочими в комбинезонах, резиновых сапогах и перчатках, утепленных с внутренней стороны.

10.1. Кирпич глиняный должен отвечать требованиям действующего ГОСТа.

10.2. Гравий керамзитовый должен отвечать требованиям ГОСТ 9759-71, щебень (для тяжелого бетона) - требованиям ГОСТ 8267-64.

10.3. Кладочный раствор и растворную часть керамзитобетона рекомендуется готовить с применением следующих материалов:

а) портландцемент марок 300 и 400;

б) поташ 1 с. по ГОСТ 10690-73;

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

в) песок местный, отвечающий требованиям ГОСТ 8736-67;

г) мел осажденный (ГОСТ 12085-66) или молотый класса А (ГОСТ 1498-64), желательно проходящий через сито N 0,15 и тоньше.

10.4. В качестве добавок-оптимизаторов допустимо применение кремнеземсодержащих добавок - кирпичной глины, молотого песка и т.п. в строгом соответствии с расчетом по Приложению 1.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9169-59 Постановлением Госстандарта СССР от 05.11.1975 N 2782 с 1 июля 1976 года введен в действие ГОСТ 9169-75. |

Примечание. Применять кирпичную глину следует с содержанием  не менее 70% (желательно того же месторождения, с которого ее берут для изготовления кирпича), отвечающую требованиям ГОСТ 9169-59.

не менее 70% (желательно того же месторождения, с которого ее берут для изготовления кирпича), отвечающую требованиям ГОСТ 9169-59.

10.5. Песок, мел, добавки-оптимизаторы должны быть снабжены данными количественного анализа о содержании глинозема и кремнезема, а также  ,

,  и свободной CaO (см. Приложение 1).

и свободной CaO (см. Приложение 1).

10.6. Арматура для кладки и железобетонных усилений выбирается в соответствии с требованиями проекта и указаниями главы СНиП II-В.2-71.

10.7. Без специальной проверки для кирпичных стен комплексной конструкции не рекомендуется применять добавку ПКМ в сочетании со следующими материалами: кирпичом силикатным, цементом пуццолановым и шлакопортландским; кладочным цементно-известковым раствором.

ПРИ ОПТИМИЗАЦИИ СОДЕРЖАНИЯ ЩЕЛОЧЕЙ И ЩЕЛОЧЕАКТИВНЫХ ОКИСЛОВ

В КЛАДОЧНОМ РАСТВОРЕ (РАСТВОРНОЙ ЧАСТИ БЕТОНА)

1. Расчет оптимального соотношения компонентов в добавке ПКМ производят следующим образом:

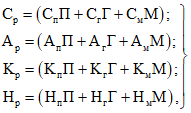

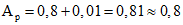

а) определяют суммарное содержание регламентируемых окислов (см. п. 10.5) в растворе без добавки поташа, состав которого установлен в соответствии с разделом 6, по следующему условию:

где  ,

,  ,

,  ,

,  - содержание кремнезема соответственно в растворе, песке, глине, меле, % от массы;

- содержание кремнезема соответственно в растворе, песке, глине, меле, % от массы;

П, Г, М - массы соответственно песка, глины и мела в 100 л раствора;

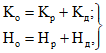

б) находят суммарное содержание в % окиси калия  и окиси натрия

и окиси натрия  в растворе с выбранной из табл. 4 добавкой поташа P по условию:

в растворе с выбранной из табл. 4 добавкой поташа P по условию:

где  - примесь окиси натрия,

- примесь окиси натрия,  - содержание окиси калия в поташе P;

- содержание окиси калия в поташе P;

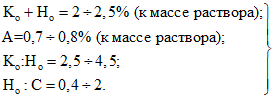

в) проверяют соответствие фактических соотношений условию:

Если фактические соотношения окислов или суммарное содержание щелочей выходят за пределы условия (III), в раствор вводят добавки-оптимизаторы (пп. 10.4 и 10.5), определяя их количество из того же условия (III).

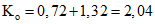

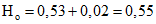

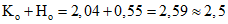

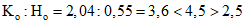

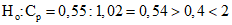

Пример. Суммарное содержание в растворе регламентируемых окислов, определенное по условию (I), составляет в % от массы: С = 1,02; А = 0,8; K = 0,72; Н = 0,53.

Добавка поташа принята 2% от массы раствора. По ГОСТ 10690-73 в техническом продукте I с. содержится 95% собственно  ; 0,6%

; 0,6%  и 0,25%

и 0,25%  . С учетом этих поправок в выбранном количестве поташа содержание окиси калия составит K = 1,32%; окиси натрия

. С учетом этих поправок в выбранном количестве поташа содержание окиси калия составит K = 1,32%; окиси натрия  ; окиси алюминия

; окиси алюминия  , при этом по условию (II):

, при этом по условию (II):

и 0,25%

и 0,25%  ; окиси алюминия

; окиси алюминия  , при этом по условию (II):

, при этом по условию (II): ;

; .

.Тогда:

;

; ;

; ;

; ,

,то есть отвечает условию (III).

2. Количество щелочеактивных окислов и растворимых щелочей в материалах определяют так:

а) Определение кремнезема

Среднюю пробу в количестве 2000 Н испытуемой пробы высушивают в сушильном шкафу при температуре 100 - 105 °C и измельчают в фарфоровой ступке.

Навеску тонко измельченной пробы около 10 Н, взятую на аналитических весах, переносят в фарфоровую чашку вместимостью 250 мл с неповрежденной глазурью, осторожно обрабатывают 200 мл 25%-ного раствора KOH и нагревают на кипящей водяной бане, прикрывая чашку часовым стеклом.

После 3-часового нагревания чашку снимают с бани и горячий раствор фильтруют через неплотный фильтр в стакан вместимостью 500 мл, следя за тем, чтобы осадок оставался в чашке, а жидкость по возможности полностью удалялась. Затем небольшим количеством (около 50 мл) дистиллированной воды промывают осадок в чашке и жидкость переносят в воронку.

В стакан с раствором и промывными водами осторожно, по палочке (во избежание сильного вспенивания) приливают примерно 50 мл HCl плотностью 1,19, затем стакан накрывают часовым стеклом и ставят на горячую водяную баню. После того, как выделение пузырьков  прекратится, стекло снимают, обмывают дистиллированной водой, а жидкость выпаривают на водяной бане до тех пор, пока в стакане ее останется около 100 мл. Далее эту жидкость переводят в фарфоровую чашку и упаривают на водяной бане до превращения осадка в сухой порошок без запаха HCl.

прекратится, стекло снимают, обмывают дистиллированной водой, а жидкость выпаривают на водяной бане до тех пор, пока в стакане ее останется около 100 мл. Далее эту жидкость переводят в фарфоровую чашку и упаривают на водяной бане до превращения осадка в сухой порошок без запаха HCl.

После этого чашку охлаждают, добавляют в нее примерно 10 мл HCl плотностью 1,19, накрывают стеклом и оставляют на бане на 10 мин.

По истечении этого срока приливают 100 мл горячей дистиллированной воды, содержимое хорошо перемешивают, дают осадку выпасть на дно и фильтруют через беззольный фильтр диаметром 7 см через воронку горячего фильтрования. Промывание осадка ведут горячей водой до полного исчезновения следов HCl: проба промывных вод, подкисленных  , не должна давать мути с

, не должна давать мути с  .

.

.

.Фильтр с влажным осадком кремнекислоты помещают во взвешенный тигель, высушивают и озоляют вначале на плитке, а затем прокаливают в муфельной печи до постоянной массы.

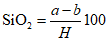

Содержание кремнекислоты определяют в % по формуле

,

,где a - масса тигля с осадком кремнекислоты;

b - масса пустого тигля;

H - масса пробы.

б) Определение глинозема

В фильтрате после определения кремнезема производят определение глинозема. Осаждение гидроокиси алюминия производят концентрированным  по метилроту (гидроокись алюминия начинает выпадать в осадок при pH = 4,5 и полностью выделяется при pH = 6,4 - 7,5).

по метилроту (гидроокись алюминия начинает выпадать в осадок при pH = 4,5 и полностью выделяется при pH = 6,4 - 7,5).

по метилроту (гидроокись алюминия начинает выпадать в осадок при pH = 4,5 и полностью выделяется при pH = 6,4 - 7,5).

по метилроту (гидроокись алюминия начинает выпадать в осадок при pH = 4,5 и полностью выделяется при pH = 6,4 - 7,5).Фильтрат нагревают до кипения, и в присутствии 3 - 4 капель индикатора и 3 - 4 капель 10%-ного хлористого аммония осаждают концентрированным  , прибавляя его по каплям до тех пор, пока красная окраска индикатора не перейдет в желтую.

, прибавляя его по каплям до тех пор, пока красная окраска индикатора не перейдет в желтую.

, прибавляя его по каплям до тех пор, пока красная окраска индикатора не перейдет в желтую.

, прибавляя его по каплям до тех пор, пока красная окраска индикатора не перейдет в желтую.После выпадения осадка содержимое стакана разбавляют горячей дистиллированной водой.

Раствор снова доводят до кипения и дают осадку выпасть на дно. Затем содержимое стакана фильтруют через беззольный фильтр (красная лента), все время поддерживая жидкость в горячем состоянии (не ниже 60 - 70 °C).

Осадок промывают 3 - 4 раза горячим раствором 2%-ного  .

.

.

.Влажный фильтр с осадком переносят в прокаленный тигель, обугливают на плитке, прокаливают в муфельной печи до постоянной массы и взвешивают.

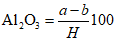

Содержание глинозема определяют в % по формуле

,

,где a - масса тигля с прокаленным осадком глинозема;

b - масса тигля;

H - масса пробы.

Примечания. 1. Обработка на водяной бане должна строго контролироваться: если водяная баня некоторое время нагревалась без воды (т.е. при перегреве бани), образуются нерастворимые основные соли алюминия, которые адсорбируются студенистым объемистым осадком  .

.

.

.2. При наличии в фильтрате большого количества глинозема рекомендуется после определения кремнекислоты перевести фильтрат в мерную колбу вместимостью 500 мл, довести до метки дистиллированной водой и на анализ брать 50 или 100 мл.

3. Щелочи определяют фотопламенным методом после обработки пробы плавиковой кислотой.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 26.07.1977 N 107 с 1 января 1979 года введен в действие ГОСТ 9179-77. |

4. Свободную известь определяют по ГОСТ 9179-59*.

НА ТИПОВУЮ СТАЦИОНАРНУЮ РАСТВОРНУЮ УСТАНОВКУ,

МОДЕРНИЗИРОВАННУЮ ДЛЯ ПРИГОТОВЛЕНИЯ

БЕСПРОГРЕВНОГО РАСТВОРА С ДОБАВКОЙ ПКМ

1. Для обеспечения монолитности зимней кирпичной кладки на строительном объекте следует иметь:

а) цементно-глиняный раствор литой консистенции;

б) суспензию глины в водном растворе поташа для смачивания кирпича. Расчетный расход на 1 м3 кладки: кладочного раствора - 450 л, суспензии - 600 л.

2. Расход материалов для кладочного цементно-глиняного раствора в расчете на 10 кН цемента ориентировочно может быть принят: глины - 150 л; песка - 3,5 м3; поташа - 1500 Н (максимальный расход).

Состав суспензии для смачивания кирпича: водный раствор поташа плотностью 1,414 (5,6 Н соли в 1 л раствора) и 1000 мН глины.

3. Возможное расслоение смеси при транспортировании может быть исключено путем двухступенчатого введения в нее затворителя: 1-я ступень - при изготовлении на БРУ смеси пластичной консистенции (подвижностью 7 - 9 см) с добавкой поташа в количестве 1/3 заданного (но не менее 5%); 2-я ступень - на строительном объекте с введением 2/3 заданного количества поташа, причем смесь разбавляется водой до рабочей консистенции.

Примечание. Учитывая опыт Главвостоксибстроя, на стройобъектах для этих целей можно применять установку типа ШАГ М-1 (см. табл. 8).

4. Для предотвращения быстрого схватывания растворной смеси добавку поташа следует вводить в нее вместе с глиной и мелом в виде молока, содержащего около 70% воды. В технологической схеме должна быть предусмотрена возможность изготовления глиняного молока из "полупродуктов" - глиняного теста-пасты с влажностью по массе 30 - 33% с добавкой 3 - 5% поташа, и водного раствора поташа с добавлением мела - 0,02 - 0,25% к массе цемента.

5. Для приготовления растворной смеси однородной консистенции от замеса к замесу необходимо обеспечивать возможность автоматического регулирования температуры песка с доведением ее до +5 - 15 °C.

6. Рекомендуется следующий порядок введения в смесь компонентов:

1) глиняное молоко, приготовленное на водном растворе поташа, содержащее добавку мела, перемешивают с песком;

2) в смесь вводят цемент;

3) в смесь количественно вводят воду до обеспечения заданной начальной консистенции.

7. Суспензию для смачивания кирпича на БРУ готовят путем смешивания водного раствора поташа с глиной и отстаивания смеси до осветления. В осветленном виде суспензия транспортируется с плотно закрытой крышкой.

8. "Полупродукты" приготовляют следующим образом:

а) глиняное тесто - по схеме, применяемой при изготовлении кирпича, но без введения выгорающих добавок;

б) водный раствор поташа - в теплой (горячей) воде с перемешиванием мешалкой или способом барботирования.

Из-за экономии площади раствор можно готовить высокой плотности не позднее чем за сутки до употребления. При выдаче концентрированный раствор следует разбавлять до рабочей плотности. Содержание  в растворе разной плотности приведено в табл. 9.

в растворе разной плотности приведено в табл. 9.

Таблица 9

содержание безводной соли в 1 л и 10 Н раствора,

количество безводной соли на 1 л воды

───────────────────────┬─────────────┬────────────────────────┬────────────

Удельный вес раствора │ Содержание │ Содержание безводного │Температура

при температуре 20 °C │ безводного │ K CO в Н │ замерзания

│ K CO в 1 л │ 2 3 │раствора, °C

│ 2 3 ├────────┬────────┬──────┤

│ раствора, % │ в 1 л │ в 10 Н │в 1 л │

│ │раствора│раствора│ воды │

───────────────────────┼─────────────┼────────┼────────┼──────┼────────────

1,007 │ 2 │ 0,1 │ 0,1 │ 0,1 │ -0,33

1,016 │ 2 │ 0,2 │ 0,2 │ 0,2 │ -0,66

1,034 │ 4 │ 0,41 │ 0,4 │ 0,42 │ -1,32

1,053 │ 6 │ 0,63 │ 0,6 │ 0,64 │ -2

1,071 │ 8 │ 0,86 │ 0,8 │ 0,87 │ -2,75

1,09 │ 10 │ 1,09 │ 1 │ 1,11 │ -3,5

1,11 │ 12 │ 1,38 │ 1,2 │ 1,37 │ -4,4

1,129 │ 14 │ 1,58 │ 1,4 │ 1,68 │ -5,3

1,149 │ 16 │ 1,83 │ 1,6 │ 1,9 │ -6,3

1,169 │ 18 │ 2,1 │ 1,8 │ 2,2 │ -7,92

1,19 │ 20 │ 2,38 │ 2 │ 2,5 │ -9,54

1,232 │ 24 │ 2,96 │ 2,4 │ 3,16 │ -11,16

1,276 │ 28 │ 3,57 │ 2,8 │ 3,89 │ -16,14

1,355 │ 35 │ 4,71 │ 3,5 │ 5,38 │ -24,64

1,414 │ 40 │ 5,66 │ 4 │ 6,67 │ -36,5

Если при хранении водного раствора поташа в нем появились кристаллы, раствор следует подогреть до их исчезновения и проверить его плотность.

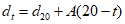

Пример. Требуется определить содержание поташа в 1 л раствора, если плотность его при 20 °C составляет 1,414. По табл. 9 находим, что температурный коэффициент плотности при ее значении 1,414 составляет около 0,0005. Изменение плотности раствора с изменением температуры до -10 °C находим по формуле

,

,где  - плотность раствора при требуемой температуре;

- плотность раствора при требуемой температуре;

A - температурный коэффициент плотности;

t - температура, °C.

Тогда

.

.Содержание соли в 1 л раствора при требуемой температуре находим по формуле

,

,где  - содержание соли в 1 л раствора при требуемой температуре;

- содержание соли в 1 л раствора при требуемой температуре;

Тогда

.

.ЛИНИИ ПРИГОТОВЛЕНИЯ ГЛИНЯНОГО ТЕСТА

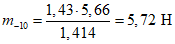

Рис. 1. Схемы технологических линий

приготовления глиняного теста

На заводе ЖБИ треста Иркутскжилстрой:

со склада 1 глину влажностью около 20% по транспортеру 2 подают в бункер 3, где она оттаивает и размокает. Один раз в сутки глину выдают в приемный бак 4 вместимостью 375 л, в котором ее замешивают водным раствором поташа ( 3 - 5% к массе твердой глины); пропеллерной мешалкой перемешивают содержимое бака до состояния пасты влажностью около 33%, протирают сквозь сито с отверстиями 10 мм (в свету) и разбавляют водным раствором поташа до состояния молока. Глиняное молоко через дозатор 5 по трубе подают в растворомешалку 6. Производительность линии определяется вместимостью приемного бака.

3 - 5% к массе твердой глины); пропеллерной мешалкой перемешивают содержимое бака до состояния пасты влажностью около 33%, протирают сквозь сито с отверстиями 10 мм (в свету) и разбавляют водным раствором поташа до состояния молока. Глиняное молоко через дозатор 5 по трубе подают в растворомешалку 6. Производительность линии определяется вместимостью приемного бака.

На приобъектном растворном узле треста Мосэнергожилстрой:

комовую глину загружают в бак 7 вместимостью 3 м3, заливают водным раствором поташа и выдерживают в течение суток. Затем глину загружают в смесительный барабан растворомешалки 8 вместимостью 80 л, на валу которой насажены пальцы для разбивания комьев. В растворомешалку заливают такое количество воды, которое нужно для получения глиняного теста с подвижностью 13 см по стандартному конусу. Перемешивание ведут в течение 4 - 5 мин. Тесто по лотку 9, оборудованному насосом-мешалкой, сливается через сито 10 с ячейками 2 x 2 мм в раздаточный бак 11 вместимостью 3 м3. Комья, оставшиеся на сите, повторно поступают в бак 7.

С ДОБАВКОЙ ПКМ, КЛАДКИ, ИЗГОТОВЛЕННОЙ НА ТАКОМ

РАСТВОРЕ, А ТАКЖЕ БЕТОНА С ЭТОЙ ДОБАВКОЙ

1. Рабочие свойства растворной смеси определяются ее удобоукладываемостью, характеризуемой двумя показателями: консистенцией и расслаиваемостью (см. табл. 8).

Консистенцию растворной смеси контролируют по подвижности. Смесь, имеющая заданную начальную консистенцию, через каждые 30 мин подвергается повторным измерениям подвижности до и после тщательного перемешивания. Если в течение заданного времени (но не менее 120 мин) подвижность после перемешивания упадет ниже на 2 см по сравнению с начальной, замес повторяют, изменяя количество вводимого мела, а если нужно, и воды, с тем, чтобы, сохранив начальную консистенцию смеси на заданном уровне, стабилизировать ее подвижность во времени.

Проверку подвижности смеси ведут с применением материалов, имеющих температуру и влажность, типичные для условий БРУ, на котором будут готовить смесь с добавкой ПКМ.

Если смесь загустевает быстрее, чем указано выше, и отрегулировать этот процесс путем изменения расхода мела или воды не удается, следует ограничить температуру компонентов (в первую очередь песка, водного раствора поташа) с тем, чтобы при затворении температура смеси не превышала +12 °C.

Затем готовят еще один замес растворной смеси оптимального состава и проверяют ее расслаиваемость в соответствии с действующим ГОСТом.

Проверка удобоукладываемости считается законченной, если смесь, будучи изготовлена на БРУ в замесе, объем которого составляет не менее половины вместимости смесителя, в течение заданного времени отвечает требованиям табл. 6.

2. Физико-механические показатели кладки при подборе состава раствора проверяют по прочности сцепления в образцах-двойках, сложенных из кирпича на растворе оптимального состава. Прочность сцепления в сроки, указанные в табл. 1, определяют в соответствии с требованиями "Указаний по определению прочности сцепления в каменной кладке" (СН 434-71).

3. Проверку качества натурной кладки выполняют по следующим показателям:

вертикальные швы вокруг испытуемого кирпича пропиливают с помощью электропилы, снабженной карборундовым кругом и перемещаемой по направляющим (см. табл. 8).

Примечание. Пропилку ведут по более слабому материалу - по раствору, если прочность его ниже кирпича, и по кирпичу - в обратном случае. Ширина щели в результате пропилки не должна быть уже 10 мм.

Приспособление для отрыва устанавливают над подготовленным кирпичом, обеспечив по возможности центральную передачу нагрузки и равномерное распределение ее по всей площади контакта.

Примечание. Предпочтительно применение приспособлений (см. табл. 8), опорные плоскости которых находятся на уровне верха отрываемого кирпича, поскольку в этом случае исключается разбор с помощью молотка и зубила кладки на площади, необходимой для установки приспособления.

Производят отрыв кирпича, нагружая его со скоростью 3% в 1 с от разрушающей нагрузки (табл. 10), заданной в соответствии с категорией кладки, заложенной в проект здания.

Таблица 10

Минимальные разрушающие нагрузки при отрыве кирпича

из кладки разных категорий сейсмостойкости

─────────┬────────────────────────────┬────────────────────────────────────

Категория│ Минимальное сопротивление │ Минимальное усилие при площадке

кладки │ кладки осевому растяжению │отрыва кирпича размером 25 x 12 см

│ по неперевязанному сечению │ и при незаполненных вертикальных

│(глава СНиП II-А.12-69), МПа│ швах вокруг отрываемого кирпича, Н

─────────┼────────────────────────────┼────────────────────────────────────

I │ 0,18 │ 5400

II │ 0,12 │ 3600

III │ 0,06 │ 1800

IV │ 0,03 │ 900

б) Прочность кладки при сжатии -

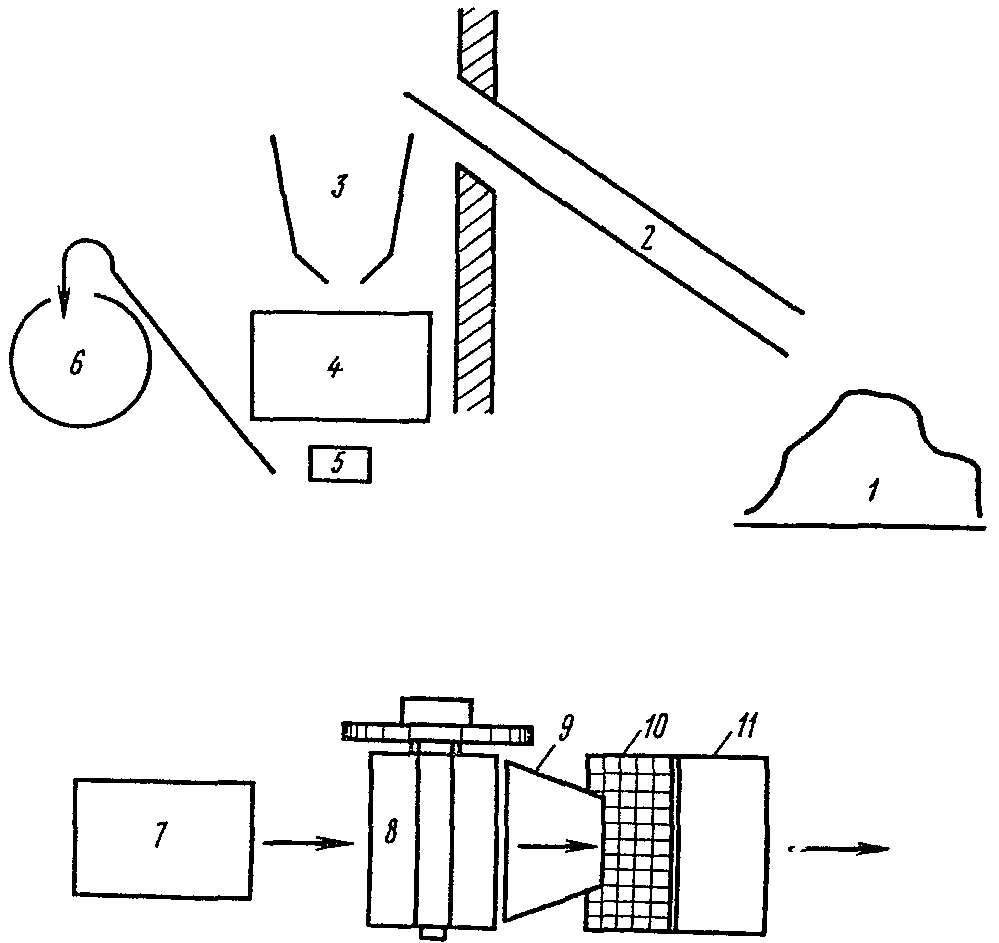

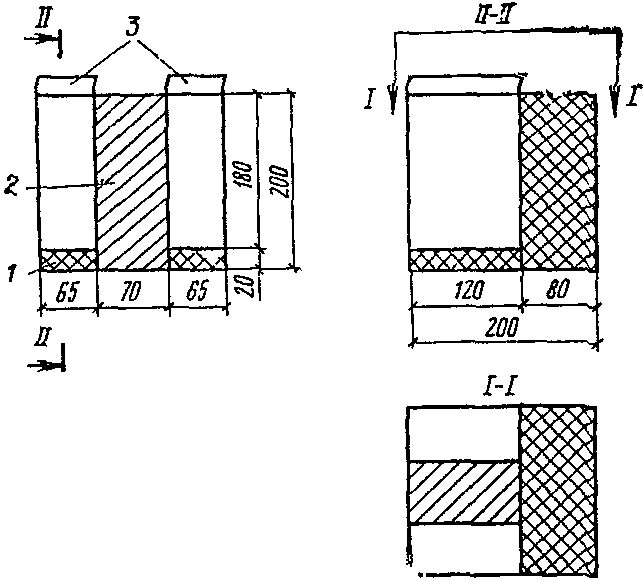

в соответствии с главой СНиП "Каменные и армокаменные конструкции. Нормы проектирования" проверяют по результатам истирания призм размером 40 x 40 x 12 см (рис. 2), сложенных из кирпича без вибрации на растворе с добавкой ПКМ и хранившихся в условиях, близких к тем, в которых находится натурная кладка на строительном объекте.

Рис. 2. Раскладка кирпича в призмах (в развернутом виде)

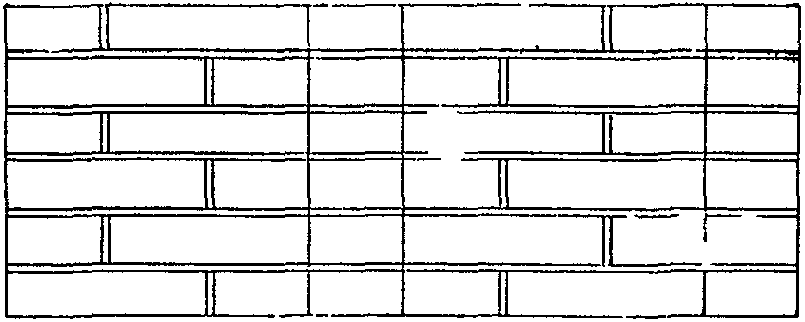

в) Степень заполнения швов -

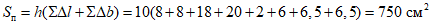

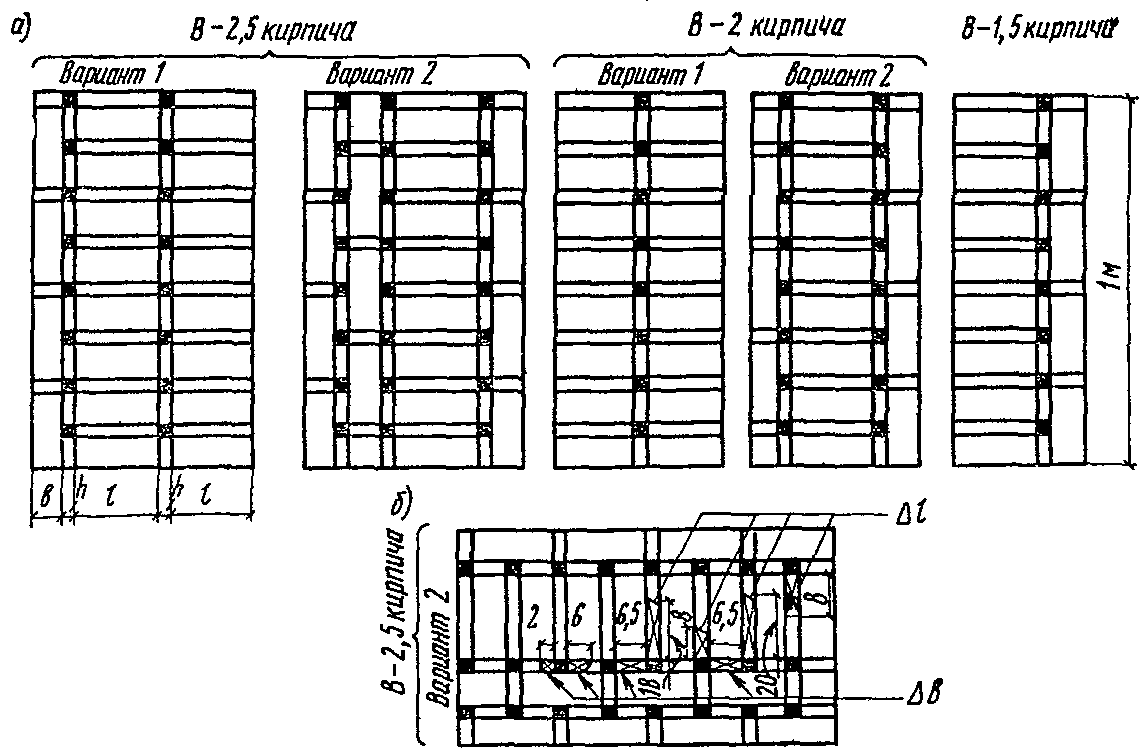

проверяют при разборке выборочных участков кладки. При этом из ряда вынимают не менее 10 кирпичей. При выемке кирпича замеряют длину незаполненных участков горизонтальных и вертикальных швов. Результаты замеров вносят в карты (рис. 3, а). По картам подсчитывают коэффициент заполнения швов K, %:

,

,где  - площадь незаполненных участков горизонтальных (вертикальных) швов;

- площадь незаполненных участков горизонтальных (вертикальных) швов;

Таблица 11

───────────────┬───────────┬─────────────────────────┬─────────────────────

Толщина стены B│ Высота │ На 1 м стены количество │ Номинальная площадь

из кирпичей │кирпича h, │ граней │ швов в ряду на 1 м

в количестве │ см ├────────────┬────────────┤ кладки

│ │ложковых - m│тычковых - n│ S = hlm + hbn

│ │(l = 25 см) │(b = 12 см) │ нв

│ │в вариантах │в вариантах │ в вариантах

│ ├─────┬──────┼─────┬──────┼──────────┬──────────

│ │ 1 │ 2 │ 1 │ 2 │ 1 │ 2

───────────────┼───────────┼─────┼──────┼─────┼──────┼──────────┼──────────

2,5 │ 10/6,5 │ 16 │ 8 │ 20 │ 36 │6400/4472 │6320/4100

2 │ 10/6,5 │ 16 │ 8 │ 8 │ 24 │4960/3224 │4880/3072

1,5 │ 10/6,5 │ 8 │ - │ 12 │ - │3440/2236 │ -

Пример. Определить  в ряду кладки из полуторного кирпича h = 10 см (вариант 2), показанном на рис. 3, б. Находим сумму незаполненных площадей в вертикальных швах:

в ряду кладки из полуторного кирпича h = 10 см (вариант 2), показанном на рис. 3, б. Находим сумму незаполненных площадей в вертикальных швах:

.

.

а - карты для записи результатов измерений площади

незаполненных участков швов в стенах разной толщины;

б - пример записи на карте результатов измерений

По табл. 11 для кирпича B = 2,5 и

.

.4. Испытания основных свойств свежеприготовленной легкобетонной смеси, тяжелого бетона, а также прочности затвердевшего бетона должны производиться по действующим ГОСТам.

Дополнительно смесь, предназначенная для бетонирования сердечников, должна обладать следующими свойствами:

а) сохранять жесткость 10 + 2 с (предельно от 5 до 15 с) в течение 2 ч;

б) надежно прилипать к граням кладки в полостях для сердечников;

в) в кратчайшие сроки приобретать способность не деформироваться под влиянием собственного веса;

г) во времени приобретать возможно более высокую и стабильную сопротивляемость раскрытию трещин при срезе по зоне контакта между кладкой и бетоном.

Соответствие смеси этим требованиям может быть проверено следующим путем:

в металлическую стандартную форму для куба со стороной 20 см устанавливают симметрично относительно осей тычками на дно два кирпича, которые удерживают в заданном положении деревянными прокладками, также укладываемыми на дно (рис. 4); оставшееся пространство заполняют испытуемой смесью и подвергают вибрации в течение 7 - 15 с. Затем форму раскрывают и визуально определяют способность смеси не оползать и степень контакта смеси с кирпичом. Из формы выбирают образец размером в плане 20 x 12 см, высотой 25 см, состоящий из трех элементов: кирпич - бетон - кирпич. Во времени образец может быть испытан на касательное сцепление в плоскостях контакта этих материалов. В процессе изготовления образцов уточняют оптимальную удобоукладываемость смеси и режим вибрации.

прокладок в стальной форме размерами 20 x 20 x 20 см

1 - деревянная прокладка; 2 - бетон; 3 - кирпич