СПРАВКА

Источник публикации

М.: Стройиздат, 1975

Примечание к документу

Название документа

"Руководство по строительству башенных копров над действующими шахтными стволами"

"Руководство по строительству башенных копров над действующими шахтными стволами"

Содержание

ПО СТРОИТЕЛЬСТВУ БАШЕННЫХ КОПРОВ

НАД ДЕЙСТВУЮЩИМИ ШАХТНЫМИ СТВОЛАМИ

В Руководстве даны объемно-планировочные и конструктивные решения башенных копров, возводимых над действующими укосными или проходческими копрами, приведены технология и организация работ и дополнительные правила по технике безопасности при строительстве башенных копров в условиях действующей шахты.

Руководство составлено на основании научно-исследовательских и проектных работ, проведенных Донецким Промстройниипроектом, Днепрогипрошахтом.

В разработке Руководства принимали участие: канд. техн. наук Г.И. Гескин, Е.Н. Рогачев, В.Г. Кушмет, А.Н. Харин, Е.М. Бровчук, Д.С. Архипов (Донецкий Промстройниипроект), К.Е. Леонов, И.С. Дужка, С.Д. Золотарев (Днепрогипрошахт).

Работа предназначена для проектных и шахтостроительных организаций, занимающихся проектированием и строительством башенных копров.

Отзывы, предложения и пожелания просьба посылать по адресу: 340004, Донецк, Университетская, 112, Донецкий Промстройниипроект.

1.1. Настоящее Руководство распространяется на возведение металлических, железобетонных и смешанных копров в условиях действующего подъема при реконструкции существующих или строительстве новых шахт.

Существующий подъем считается действующим, если одновременно с возведением башенного копра производятся спуско-подъемные грузовые операции.

1.2. При строительстве копров необходимо руководствоваться: главами III части СНиП, "Правилами безопасности в угольных и сланцевых шахтах", "Едиными правилами безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом" Госгортехнадзора СССР, а также настоящим Руководством.

1.3. До начала работ по возведению копра должны быть осуществлены организационно-технические мероприятия, предусмотренные п. 1.3 главы СНиП III-А.6-62.

1.4. Определение конструктивных особенностей башенного копра, материала конструкций, объемно-планировочных решений для данных условий и типа копра возлагается на проектную организацию по согласованию с заказчиком.

1.5. Проект производства работ разрабатывает генеральная подрядная организация или по ее заказу специализированная проектная организация.

1.6. Режим работы эксплуатационной шахты и производство строительно-монтажных работ регламентируются графиком, который утверждается руководством шахты, генеральной подрядной организацией, комбинатом и является директивным документом на весь период строительства башенного копра.

1.7. Действующее предприятие по договоренности с генеральным подрядчиком выделяет необходимое количество электроэнергии, сжатого воздуха, пара, воды, имеющиеся на территории шахты площадки и закрытые складские помещения для хранения технологического оборудования и складирования строительных конструкций и материалов, предназначенных для строительства башенного копра.

1.8. Подъездные железнодорожные пути, прирельсовые склады и площадки для разгрузки сыпучих материалов, автодороги и общешахтные инженерные коммуникации предоставляются заказчиком строительной организации на общих основаниях.

1.9. Строительство башенного копра над действующим копром следует начинать после выполнения требований организационно-технической подготовки в соответствии с главой СНиП III-А.6-62 и проектом производства работ.

1.10. Исходными данными для выбора башенного копра при возведении в условиях действующих шахт является:

схема нулевого цикла данного ствола с высотными отметками и наименованием коммуникаций (кабель, водопровод, паропровод и др.);

совмещенная схема проектного нулевого цикла башенного копра и существующего укосного копра;

схема действующего копра с высотными отметками - копер в плане, поперечные разрезы копра, примыкание технологического комплекса, разрез по нулевой раме и подшкивной площадке;

совмещенная схема откатки на поверхности и в рудничном дворе;

генеральный план поверхности шахты в масштабе 1:500;

угол наклона подъемных канатов к горизонту и угол девиации;

схема совмещения габаритов технологического комплекса реконструируемого ствола с габаритами башенного копра;

схема возможных переключений существующей технологической линии шахты в период строительно-монтажных работ по возведению башенного копра;

инженерно-геологические исследования грунтов площадки строительства копра по программе, соответствующей классу сооружения и стадии проектирования;

продолжительность и сроки остановки действующего подъема, согласованные с руководством комбината;

наличие свободных площадок для размещения строительных материалов, машин и механизмов для возведения башенного копра.

1.11. Размеры действующих копров приведены в таблице.

Тип копра | Высота копра, м | Размеры копра в плане, м | Разнос ног копра, м |

Укосные копры | |||

I | 20 - 30 | 5 x 5 | 6 x 6 |

II | 30 - 40 | 7 x 7 | 8 x 8 |

III | 40 - 50 | 9 x 9 | 10 x 10 |

IV | 50 - 60 | Прочие | |

Проходческие копры | |||

I | 16; 17,5 | 14 x 14 | 15 x 15; 12 x 12 |

II | 18; 19 | 15 x 15 | 14 x 14 |

III | 22 | - | 15 x 16 |

1.12. Башенные копры могут проектироваться металлическими, железобетонными и смешанными (опорная часть - железобетонная, башенная - металлическая).

1.13. Выбор типа копра производится на основании сравнения технико-экономических показателей: стоимости, трудоемкости, общих сроков реконструкции и остановки ствола.

Технико-экономические показатели определяются для различных способов их возведения: над действующим стволом, в стороне от ствола с последующей надвижкой.

И КОНСТРУКТИВНЫХ РЕШЕНИЙ БАШЕННЫХ КОПРОВ

2.1. Размеры башенных копров, возводимых над действующими стволами, определяются размерами действующих копров, которые должны вписываться в опорную часть башенного копра, требованиями основных положений по унификации строительных параметров зданий и сооружений и технологической схемой многоканатного подъема.

2.2. Конструкция фундаментов башенных копров в каждом конкретном случае выбирается согласно технологическим нагрузкам, качеству подстилающих грунтов и условиям застройки промышленной площадки шахты. Фундаменты могут быть как ленточные, так и столбчатые.

2.3. Объемно-планировочные решения башенных копров должны быть разработаны с учетом их возведения над действующими и проходческими копрами без перерыва в работе подъемов.

2.4. Рекомендуемые объемно-планировочные решения башенных копров представлены на рис. 1, 2, 3. Размеры башенных копров даны в приложении. Приведенные схемы копров (металлических, железобетонных и смешанных) позволяют выбрать наиболее компактную конструкцию башенного копра.

2.5. Принципиальное решение для всех схем является типовым. Отличие может быть в размерах башни и машинного зала, что обуславливается типом многоканатных машин и количеством их на копре, размерами действующих или проходческих копров и др.

2.6. Наиболее универсальной конструктивной схемой металлического и железобетонного башенного копра является четырехугольная призматическая башня, опирающаяся на сквозную рамную конструкцию, описывающую действующий укосный или проходческий копер.

2.7. Стойки опорной части металлического башенного копра в нижней части могут быть раздвинуты на величину, определяемую условиями получения свободного пространства у ствола и обеспечивающую нормальную эксплуатацию действующего технологического комплекса.

2.8. Во всех случаях проектной организацией должен рассматриваться вопрос о возможности использования станка действующего копра в качестве станка для башенного копра и монтажного стенда в качестве фундамента для других зданий и сооружений.

2.9. Монтажные проемы в перекрытиях и шахта лифта с лестницей располагаются, как правило, внутри башни и опорной конструкции копра, но в зависимости от конкретных условий шахта лифта с лестницей может быть вынесена и за пределы башни.

Места расположения монтажных проемов в башенном копре должны позволять производить монтаж технологического оборудования одновременно с работой ствола.

2.10. При разработке объемно-планировочных решений башенного копра следует максимально использовать пространство между станком и колоннами опорной части станка для размещения вспомогательных зданий и сооружений.

2.11. Нижнее постоянное перекрытие является на период производства работ предохранительным полком над действующим стволом. При необходимости габариты этого полка могут быть расширены за счет металлических консольных выносов, закрепленных на постоянном перекрытии.

3.1. К работам по устройству фундаментов башенного копра следует приступать после выполнения требований главы СНиП III-А.6-62 и проекта производства работ.

3.2. В случае попадания существующих коммуникаций в зону расположения фундамента башенного копра их надлежит перенести. Остановка ствола для переноса коммуникаций и последовательность выполнения работ должны производиться по проекту и графику, утвержденному заказчиком.

3.3. До начала земляных работ необходимо устранить возможные источники обводнения промышленной площадки (неисправные трубопроводы, резервуары, градирни и т.п.).

При разработке котлованов под фундаменты башенных копров должен предусматриваться отвод производственных, грунтовых и атмосферных вод.

3.4. Земляные работы и бетонирование столбчатых или ленточных фундаментов под башенные копры в условиях стесненной площадки следует производить только в последовательном порядке. К работам по устройству каждого последующего фундамента следует приступать после снятия опалубки и производства обратных засыпок пазух котлована на предыдущем фундаменте.

3.5. В зависимости от конструкций и размеров башенных копров производство земляных работ следует производить методом опускных колодцев, шахтным или траншейным способами.

В случае попадания котлована под фундамент башенного копра в зону влияния существующего здания или сооружения необходимо предусмотреть специальные мероприятия, исключающие обрушение стен котлована и деформацию основания существующего фундамента.

3.6. При бетонировании фундаментов в условиях свободного доступа к местам укладки для транспортирования бетонной смеси, арматуры и опалубки следует применять краны на гусеничном и пневмоколесном ходу.

В стесненных условиях, ограничивающих подступы к фундаменту, транспортирование штучных материалов следует осуществить кранами, а бетонной смеси - бетононасосом.

3.7. Фундаменты следует возводить в инвентарной сборно-разборной опалубке. Армирование фундаментов рекомендуется производить в основном сварными армокаркасами. Уплотнение бетонной смеси производится глубинными вибраторами.

3.8. Обратную засыпку пазух котлована необходимо производить одновременно со всех сторон равномерными слоями толщиной не более 200 мм с тщательной трамбовкой грунта.

3.9. Металлические шпунты следует извлекать после производства работ по обратным засыпкам пазух котлована. Деревянное крепление котлована надлежит извлекать ярусами снизу вверх по мере выполнения обратной засыпки.

3.10. Возведение металлических башенных копров в условиях действующего подъема при реконструкции или новом строительстве шахт может осуществляться в двух вариантах:

I - в стороне от ствола после демонтажа существующего постоянного укосного или временного проходческого копра (рис. 4);

II - непосредственно над стволом путем обстраивания существующего действующего укосного или временного проходческого копра (рис. 5).

1 - башенный копер; 2 - постоянный фундамент;

3 - монтажный стенд; 4 - накаточные пути;

5 - монтажные лебедки

над действующим укосным копром

1 - башенный копер; 2 - укосный копер;

3 - защитное перекрытие; 4 - башенный кран

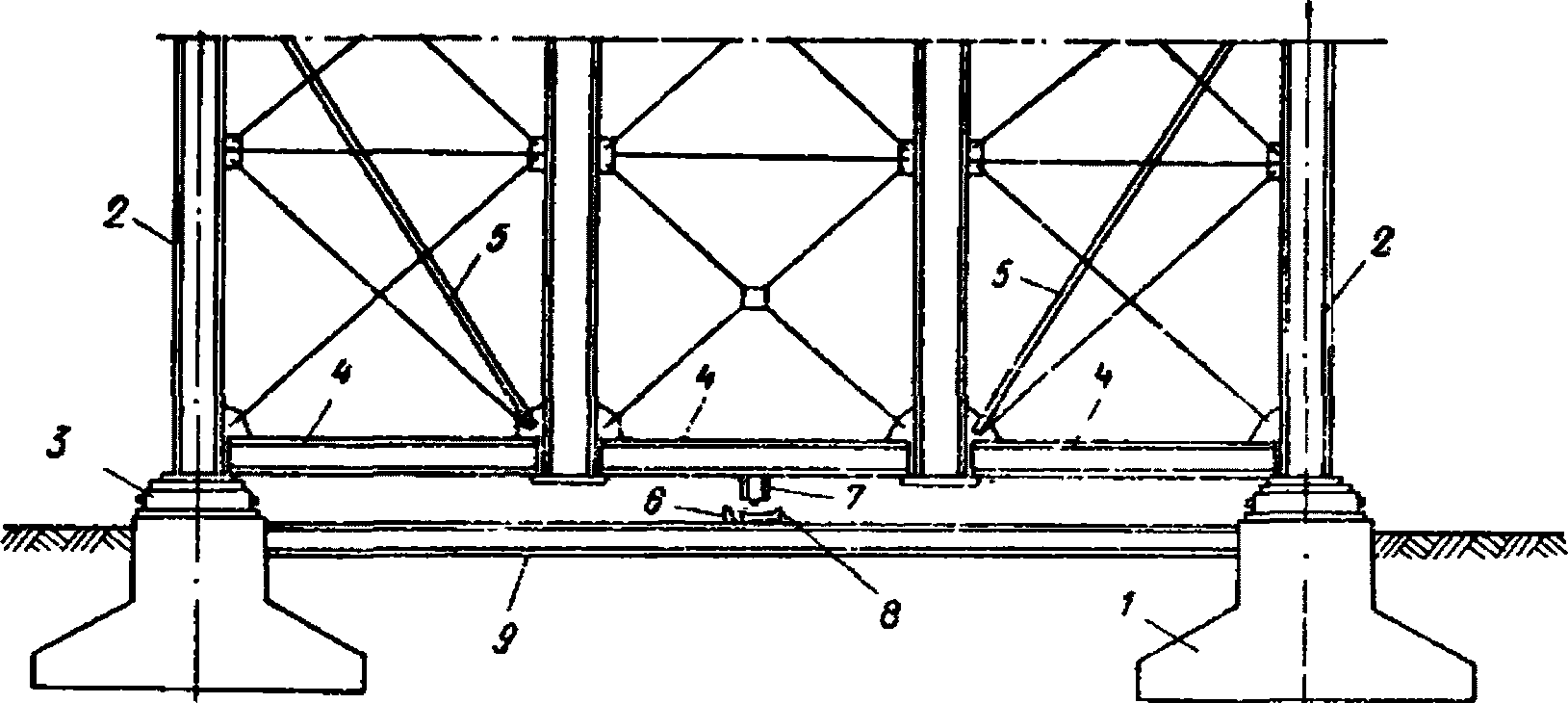

1 - ленточный фундамент; 2 - нижняя плита;

3 - роликовые катки; 4 - верхняя плита;

5 - столбчатый фундамент; 6 - песочница

3.11. Выбор метода возведения башенного копра обуславливается местными условиями. В случае возможного применения нескольких вариантов за основу принимается тот, у которого технико-экономические показатели эффективнее.

3.12. Вариант монтажа копра в стороне от ствола с последующей надвижкой должен применяться, как правило, при наличии свободных площадок для складирования материалов, укрупнительной сборки конструкций и устройства монтажного стенда.

Монтажный стенд (рис. 6) представляет собой две железобетонные монолитные или сборные фундаментные ленты, расположенные по осям наружных колонн копра. По верхним граням фундаментных лент укладываются стальные плиты в строго горизонтальном положении и крепятся к фундаментным лентам с помощью закладных деталей. По нижним плитам укладываются стальные катки, соединенные между собой в одну общую цепь торцовыми планками (рольганг). Поверх катков укладываются верхние стальные плиты, к которым с помощью электросварки жестко крепятся башмаки двух наружных рядов колонн копра. Верхние плиты ставятся отдельно под каждую колонну или под две смежные и соединяются между собой монтажными балками, привариваемыми к плитам и колоннам.

3.13. Толщину и ширину плиты определяют расчетом. Расчет нижней плиты производится как бесконечно длинной балки на упругом основании под давлением катков. Изгибающий момент определяется по формуле

где P - давление, передаваемое отдельными роликами на плиту;

K = K1 x B - коэффициент постели,

где K1 - коэффициент податливости основания; он равен силе, которую надо приложить к единице площади основания, чтобы дать ему осадку, равную единице длины. Для бетона K1 = 800 - 1500 кг/см3;

B - ширина плиты;

EI - жесткость плиты;

- коэффициент, определяемый в зависимости от величины

- коэффициент, определяемый в зависимости от величины где x - расстояние от точек приложения опорных реакций катков до расчетного сечения;

l - основание натуральных логарифмов.

3.14. Диаметр катков рольганга определяется по формуле

где  и Rс.к - соответственно напряжение и расчетное сопротивление диаметральному сжатию катков при свободном касании; значения их принимаются по главе СНиП;

и Rс.к - соответственно напряжение и расчетное сопротивление диаметральному сжатию катков при свободном касании; значения их принимаются по главе СНиП;

A - давление на каток;

d - диаметр катка;

l - длина части катка, соприкасающаяся с металлоконструкциями накаточных путей.

Материал катков рекомендуется принимать из Ст5, а плиты из Ст3. Размеры верхних плит принимаются конструктивно применительно к размерам нижней плиты и катков.

3.15. Нагрузки от внутренних стоек копра в процессе сборки двух-трех нижних ярусов передаются на столбчатые фундаменты через специальные приспособления - песочницы.

Песочница представляет собой металлический цилиндр, наполненный сухим мелким песком. В нижней части цилиндра имеется отверстие для выпуска песка. Сверху в цилиндр вставляется поршень. По мере выпуска песка поршень опускается.

3.16. После монтажа двух, трех ярусов устанавливаются монтажные связи, перераспределяющие нагрузки с внутренних стоек на наружные, и песок из песочниц высыпается.

3.17. К моменту надвижки должны быть смонтированы металлические конструкции копра и выполнены строительно-монтажные работы по навеске стеновых панелей, укладке плит покрытия, устройству железобетонных перекрытий и монтажу технологического оборудования.

3.18. При невозможности использования действующего копра в качестве станка башенного копра металлический станок копра полностью собирается на временном монтажном стенде и перед надвижкой подвешивается к металлоконструкциям башни копра.

После надвижки копра станок опускается монтажными полиспастами на подкопровую раму и прикрепляется к ней анкерными болтами.

3.19. Надвижка копра осуществляется по накаточным путям, представляющим продолжение фундаментных лент монтажного стенда. Нижние плиты укладываются на всем протяжении пути надвижки.

3.20. Усилие, необходимое для надвижки копра, определяется по формуле

T = KW1 + W2 + W3,

где W1 - сопротивление трению качения;

W2 - сила, необходимая для выведения копра из состояния покоя;

W3 - сила, необходимая для преодоления ветровой нагрузки;

K - коэффициент, учитывающий неровности и неточности путей, перекосы катков и другие сопротивления (по опытным данным K = 2,5 - 3).

3.21. Для надвижки копра применяются монтажные лебедки ПЛ-5-50; ЛПМ-10/800; ЛП-5, полиспасты и гидравлические домкраты.

3.22. Крепление полиспастов, с одной стороны, осуществляется за башмаки наружных стоек копра, с другой стороны - за бетонные фундаменты якорей.

3.23. Контроль отклонений копра в горизонтальном направлении производится геодезическими инструментами или с помощью троса, натянутого вдоль пути надвижки копра.

3.24. Вертикальность копра в процессе надвижки проверяется по отвесу или геодезическими инструментами. При отклонениях копра от вертикали, превышающих нормируемые допуски, работы по надвижке копра приостанавливаются, копер закрепляется четырьмя расчалками. Расчалки закрепляются за бетонные якоря и конструкции копра через систему механизмов: ручная лебедка-полиспаст.

отклонений копра в процессе надвижки

1 - фундаментные ленты; 2 - стойки копра; 3 - рольганг;

4 - монтажные балки; 5 - подвески; 6 - направляющий

ролик; 7 - консоль; 8 - направляющий желоб;

9 - фиксирующие балки

Работы по надвижке возобновляются после выправки крена копра. Вертикальное отклонение копра при надвижке не допускается более 1/1000 его высоты.

3.25. Для предотвращения горизонтальных отклонений копра в процессе надвижки к копру за монтажные балки крепится не менее двух специальных консолей с горизонтальными вращающимися роликами, которые катятся по направляющему желобу и предотвращают копер от горизонтальных отклонений (рис. 7). Консоли устанавливаются по оси надвижки в наружных плоскостях копра.

3.26. После окончания работ по надвижке копра на фундаменты производится его выверка, установка в проектное положение и прикрепление анкерными болтами к постоянным фундаментам.

Верхние и нижние плиты и катки остаются на фундаментах под копром и заливаются бетоном.

3.27. Устранение неточностей установки копра на фундаменты осуществляется с помощью домкратов и лебедок.

3.28. Для каждого случая надвижки копра необходимо разрабатывать проект производства работ.

3.29. При отсутствии свободной площадки для монтажного стенда башенный копер возводится над действующим копром методом вертикального наращивания отдельными элементами или укрупненными плоскими и объемными блоками.

1 - башенный копер; 2 - верхний блок станка;

3 - монтажная опора под верхний блок станка;

4 - нижний блок станка; 5 - подъемные полиспасты

3.30. Наклонные опорные стойки копра устанавливаются первоначально на 4 металлические подкладки, располагаемые по углам башмака стойки, и прикрепляются к фундаментам анкерными болтами.

Фундаменты копра бетонируются ниже проектной отметки на 50 - 100 мм.

3.31. При недостаточной несущей способности анкерных болтов стойки для удержания их в наклонном положении должны быть закреплены расчалками в количестве не менее 3 шт.

3.32. Устойчивость наклонной стойки, закрепленной анкерными болтами, проверяется по формуле

где N - несущая способность анкерного болта;

l - расстояние от оси ряда удерживающих анкерных болтов до оси опорных подкладок (рис. 8);

n - количество анкерных болтов, расположенных по одну сторону от оси колонны;

K - коэффициент устойчивости, равный 2 - 3;

P - вес колонны;

a - расстояние от направления силы тяжести стойки P до ближайшей оси опорных подкладок;

b - расстояние от равнодействующей расчетного ветрового напора до дальней оси опорных подкладок.

3.33. После установки двух колонн одного и того же ряда производится соединение их между собой балками и связями. Затем монтируются последовательно третья и четвертая стойки и связями прикрепляются к смонтированным до этого плоскостям, образуя устойчивый объемный блок.

3.34. Монтаж балок, связей и ферм опорной части копра между двумя наклонными стойками производится в следующей последовательности: монтируемая конструкция опускается краном ниже проектного положения, а затем заводится в монтажные узлы подъемом снизу. Для окончательной доводки конструкции до проектного положения следует применять монтажные лебедки.

3.35. По окончании монтажа нижнего яруса копра производится выверка его, доводка до проектного положения и постоянное закрепление конструкций.

3.36. Башмаки опорных стоек копра после сборки, выверки и закрепления металлоконструкций первого яруса подливаются бетоном и затягиваются анкерными болтами. Второй ярус копра монтируется отдельными плоскостями после того, как будет смонтирован первый.

3.37. В процессе монтажа металлоконструкций верхнего яруса опорной части копра устраивается защитное перекрытие для предохранения от падения в ствол различных предметов (ручной инструмент, болты, заклепки, искры от сварки, расплавленные частицы металла).

3.38. Конструкция перекрытия представляет собой бревенчатый настил, укладываемый на металлоконструкции опорной части копра. Сверху настил покрывается листовой сталью.

3.39. При строительстве башенного копра над действующим стволом производятся работы по монтажу металлоконструкций и технологического оборудования, устройству стен, перегородок, перекрытий и покрытий, опробованию работы подъемных машин на холостом ходу.

3.40. Остановка действующего подъема производится на период перекрытия ствола защитным полком, монтажа нового станка и демонтажа старого укосного или проходческого копра, навески новых подъемных сосудов и канатов. Эти работы с целью сокращения периода остановки ствола должны производиться в максимально короткие сроки в три смены.

3.41. Станок копра целесообразно собирать у ствола крупными объемными блоками и монтировать методом "скольжения" или "надвижки" (рис. 9).

3.42. Если площадка вокруг действующего ствола имеет достаточные размеры, сборку опор копра следует производить в горизонтальном положении.

3.43. Опорная часть копра монтируется из двух крупных блоков (плоских или объемных). Блоки собираются на стеллажах, которые устраиваются из шпальных клеток. Количество клеток определяется прочностью и жесткостью собираемого блока.

3.44. Сборка обоих блоков опорной части копра производится одновременно в направлении от основания к вершине. Первыми собираются нижние ярусы. В процессе сборки башмаки колонн устанавливаются на монтажные шарниры, которые прикрепляются анкерными болтами к фундаментам копра.

3.45. Металлоконструкции опорной части копра первоначально собираются на сборочных болтах и пробках, которыми заполняется не менее 40% всех имеющихся в узлах отверстий. После полной сборки опор производится их выверка и устранение дефектов.

3.46. Сборочные болты снимаются и заменяются клепаными или сварными соединениями. Снятие сборочных болтов осуществляется по мере соединения конструкции узла заклепками или электросваркой.

3.47. Для сборки опор копра применяются мобильные или башенные краны. Подъем опор производится монтажными полиспастами. Закрепление полиспастов производится за существующие проходческий или постоянный копры, если они выдерживают дополнительные монтажные нагрузки, возникающие в копрах в процессе подъема. Если несущая способность действующих копров недостаточна для восприятия монтажных усилий, для подъема опор следует применять монтажные мачты.

3.48. До начала подъема опор должны быть выполнены следующие подготовительные работы:

полностью закончена сборка металлоконструкций опор и монтажных мачт;

усиление опор на монтажные нагрузки, если такое необходимо;

навеска и закрепление монтажной оснастки;

навеска подмостей на узлы стыковки опор между собой.

3.49. Подъем опор в проектное положение производится после окончания подготовительных работ методом "поворота" вокруг монтажных шарниров (рис. 10).

3.50. До подъема опор необходимо выровнять натяжение полиспастов и тем самым предотвратить передачу на действующий копер (постоянный или проходческий) горизонтальных нагрузок.

3.51. После выравнивания натяжения полиспастов опоры приподнимаются на 100 - 150 мм и выдерживаются в таком положении 30 - 40 мин. В течение этого времени конструкции и монтажная оснастка тщательно осматриваются.

В случае обнаружения дефектов опоры опускаются, и дефекты устраняются, затем производится подъем опор.

3.52. Контроль за равномерностью подъема опор осуществляется по угломерным приборам.

При разнице показаний угломерных приборов (3 - 6°) подъем опережающей опоры должен прекращаться и возобновляться при равенстве показаний.

3.53. При показаниях угломерных приборов 75 - 80° производится натяжение тормозных полиспастов, чтобы предупредить динамический удар при переходе центра тяжести опоры над осью шарниров.

3.54. При подъеме опор на 85 - 90° в работу вступают тормозные полиспасты, а подъемные в ходе дальнейшего подъема выбираются.

методом "поворота"

1 - опора копра; 2 - станок; 3 - подъемные полиспасты;

4 - удерживающие полиспасты; 5 - расчалки станка

1 - подъемный полиспаст; 2 - подъемная лебедка;

3 - удерживающая лебедка; 4 - якори земляные

3.55. После установки опор в проектное положение они временно соединяются между собой в узлах стыковки на болтах. Затем производится выверка правильности установки опор в проектное положение и окончательное закрепление узлов стыковки.

1 - башенный копер; 2 - укосный копер; 3 - защитное

перекрытие; 4 - приставной кран на базе крана БК-405;

5 - монтажная консоль для крепления крана;

6 - фундамент под кран

Башмаки опорных стоек крепятся на фундаментах анкерными болтами и подливаются бетоном.

3.56. Для установки опорной части копра в проектное положение может быть применен метод "самоподъема" (рис. 11), при котором вершины шпренгельных ферм опор копра соединяются между собой подъемными полиспастами и поднимаются в вертикальное положение.

Основания опор при этом устанавливаются на монтажные шарниры. Данный метод может быть применен, если основные несущие конструкции опорной части копра выдерживают монтажные нагрузки, возникающие в процессе подъема.

3.57. Башенная часть копра монтируется основным монтажным краном методом вертикального наращивания после устройства защитного перекрытия на опорах копра.

3.58. Для монтажа башенных металлических копров применяются монтажные башенные краны БК-300; БК-406А; БК-405, а также приставные краны (рис. 12), в которые переоборудуются башенные краны. Эти краны следует использовать при монтаже технологического оборудования многоканатного подъема.

3.59. Строительство копров из монолитного железобетона производится в три этапа:

первый - возводится в скользящей опалубке опорная часть копра - колонны и ригели по осям, не пересекаемым укосиной и канатами. В пересекаемых осях ригели бетонируются в стационарной опалубке;

второй - устраивается железобетонное перекрытие над шкивами, опалубку которого следует опирать на ранее забетонированные ригели и подшкивную площадку действующего копра;

третий - возводятся стены и перекрытия башенной части копра, для чего монтируется на ранее устроенном перекрытии скользящая опалубка по всему контуру стен.

3.60. Транспортирование материалов при возведении башенных копров, у которых опорная часть состоит из четырех колонн, производится башенными кранами БКСМ-14 при высоте копра до 70 м, а свыше 70 м - приставными башенными кранами.

При строительстве башенных копров, опорная часть которых состоит из двух колонн и закрытой части коробчатого сечения, транспортирование материалов осуществляется самоподъемными башенными кранами.

3.61. Возведение вертикальных элементов башенного копра из монолитного железобетона осуществляется в скользящей деревометаллической мелкоблочной опалубке (рис. 13).

Рис. 13. Схема возведения железобетонного копра

1 - действующий укосный копер; 2 - приставной башенный

кран; 3 - домкратная рама; 4 - домкратный стержень;

5 - ферма рабочего пола; 6 - домкрат; 7 - опорная ферма

опалубки ригеля; 8 - ограждение; 9 - кронштейн;

10 - рабочий пол; 11 - подвесные леса

3.62. Металлические элементы опалубки изготавливают из стали Ст3, а деревянные - из пиломатериалов хвойных пород 1 - 2-го сорта, влажностью не более 23%.

3.63. Металлические элементы опалубки должны быть заводского изготовления из уголковой стали и швеллера. Сечение уголков и швеллеров рассчитывают в каждом конкретном случае в зависимости от размеров и конфигурации башенного копра.

Для расчета элементов скользящей опалубки следует пользоваться данными, приведенными в приложении 1 главы СНиП III-В.1-70.

3.64. Монтаж опалубки осуществляется краном. Работа по сборке выполняется комплексной бригадой в следующей последовательности:

на фундаменте строящегося сооружения разбиваются и закрепляются оси сооружения, возводимого в скользящей опалубке;

собираются контуры верхних и нижних кружал;

по нивелиру выравниваются верхние и нижние кружала в своих плоскостях и одновременно устанавливаются шаблоны - распорки, выверяется совпадение осей опалубки с осями стен;

горизонтальность кружал достигается при помощи встречных клиньев, укладываемых попарно на поверхность фундамента под стойки кружал;

проверяется отвесом расположение кромок верхних и нижних кружал, которые должны находиться в одной вертикальной плоскости в любой точке периметра;

устанавливаются в проектное положение домкратные рамы;

заготавливаются все элементы подвесных лесов и раскладываются в проектное положение;

устанавливаются заглушины, служащие для выгораживания проемов, отверстий и т.д.;

навешиваются и закрепляются щиты опалубки с соблюдением конусности - сначала с внутренней стороны стен, а после установки арматуры - с наружной;

устраивается настил рабочего пола с устройством люков и ограждений;

монтируются кронштейны для подвески наружных лесов и устраивается настил козырька с ограждениями;

устанавливаются домкраты;

монтируются гидросистема с разводкой трубопроводов, сеть электроосвещения, кабельные сети для подключения вибраторов и электросварочных аппаратов;

проверяются в действии гидродомкраты и гидросистема;

производится зарядка домкратов домкратными стержнями. Стержни первого яруса делаются разных размеров, кратных стандартной длине стали, например 1; 2/3; 1/3 этой длины, и устанавливаются так, чтобы стыки соседних домкратных стержней не совпали по высоте. В последующих ярусах ставят стержни одинаковой длины, при этом сохраняется принятое чередование стыков, что облегчает их последующее наращивание;

по окончании зарядки домкратов домкратными стержнями, установки контрольных реек и отвесов скользящая опалубка с установленным на ней оборудованием представляется к приемке в эксплуатацию.

3.65. Готовая к бетонированию скользящая опалубка не должна иметь отклонений от проектных размеров выше допускаемых.

Допускаемые отклонения при установке скользящей опалубки:

смещение осей стенок опалубки относительно

проектных, мм ....................................... 10

наибольшая разность отметок плоскостей верхних кружал

или поверхности рабочего пола на расстоянии:

до 3 м, мм ........................................... 10

от 3 м и более, мм ................................... 15

отклонение положения стоек домкратных рам и осей

домкратов от вертикали ............................... не допускается

наибольшая разность в отметках ригелей однотипных

домкратных рам, мм ................................... 10

отклонение "конусности" скользящей опалубки

на одну сторону, мм .................................. +4

-2

обратная "конусность" ................................. не допускается

отклонение в расстояниях между стенками опалубки

(в толщине стен сооружения), мм ...................... +/- 5

смещение осей домкратов от оси стен, мм ................ 2

отклонение в размещении домкратных рам вдоль стен

(за исключением мест, где расстояние между рамами

является свободным размером), мм ..................... +/- 10

3.66. Установка арматуры должна производиться с соблюдением следующих указаний:

арматуру колонн, стен и балок устанавливают, как правило, отдельными стержнями;

стержни горизонтальной арматуры стен укладывают на поперечины контрольных "лесенок" и закрепляют загибанием концов этих поперечин;

верхний ряд горизонтальной арматуры в процессе бетонирования должен всегда находиться выше уровня уложенного бетона;

контрольные "лесенки", хомуты балок и колонн следует изготавливать без плюсовых допусков и устанавливать точно по проекту.

По окончании укладки одного ряда арматуры разрешается укладка следующего в том же направлении, что и предыдущего.

3.67. В процессе установки арматуры должен осуществляться контроль за правильностью ее укладки, для чего:

необходимо выделить ответственных от заказчика и из числа технического персонала строительства;

в каждой смене должен быть выделен из бригады дежурный арматурщик для наблюдения за сохранностью уложенной арматуры в процессе бетонирования и исправлением при этом повреждений.

ригелей в стационарной опалубке

1 - закладная деталь; 2 - опорный столик;

3 - домкрат; 4 - колонна; 5 - прогоны; 6 - ферма;

7 - днище ригеля; 8 - ограждение

3.68. Армирование ригелей следует производить несущими сварными каркасами. До начала установки несущих армокаркасов их необходимо оснастить опалубкой и подмостями.

В случае армирования ригелей отдельными стержнями опалубка и подмости опираются на фермы, устанавливаемые на опорные столики (рис. 14).

3.69. Осадку конуса для бетонной смеси, уплотняемой вибраторами, следует принимать 6 - 8 см. При укладке смеси вручную осадка конуса менее 6 - 8 см может привести из-за плохого уплотнения к образованию раковин, а применение бетонов с осадкой конуса более 10 см влечет за собой увеличение воздухопроницаемости стен копров.

3.70. Бетонную смесь рекомендуется приготавливать на механизированных бетоносмесительных установках. Возможно применение бетоносмесительных установок, располагаемых в непосредственной близости от бетонируемого объекта, для которых сухая бетонная смесь доставляется с бетонорастворного узла.

3.71. Подавать бетонную смесь рекомендуется в бадьях-контейнерах такими порциями, чтобы нагрузка на рабочий пол опалубки не превышала расчетной.

3.72. Для предотвращения образования в стенах раковин укладывать бетонную смесь в конструкцию непосредственно из транспортной тары не разрешается, следует предварительно выгружать ее на рабочий пол у места укладки.

3.73. Первоначальное заполнение опалубки бетонной смесью необходимо производить с соблюдением следующих правил:

бетонная смесь укладывается двумя слоями толщиной 300 - 350 мм;

укладку второго слоя следует начинать после окончания первого по всему контуру опалубки;

темпы укладки бетонной смеси должны обеспечить заполнение опалубки на высоту 600 - 700 мм в течение 3,5 ч;

дальнейшее заполнение опалубки бетонной смесью следует возобновить после того, как будет начат ее подъем.

3.74. Первоначальный подъем скользящей опалубки производится после того, как первый слой уложенного бетона приобретет способность сохранять приданную ему форму. Это определяется пробным подъемом скользящей опалубки. Если бетон под опалубкой не оплывает и срывы бетона не обнаруживаются, продолжается заполнение опалубки бетонной смесью на всю высоту с одновременным ее подъемом.

Нормальной скоростью движения опалубки считается такая, при которой бетон, выходящий из опалубки, приобретает достаточную для сохранения своей формы прочность. При этом бетон должен быть твердым на ощупь, а следы опалубки должны легко заглаживаться.

3.75. После первоначального заполнения опалубки на всю высоту при дальнейшем подъеме опалубки бетонную смесь надлежит укладывать с соблюдением следующих правил:

укладка бетонной смеси должна производиться непрерывно;

бетонную смесь надлежит укладывать в опалубку равномерными слоями толщиной не более 250 мм;

приступать к укладке нового слоя следует по окончании предыдущего. В процессе бетонирования верхний уровень укладываемой смеси не должен быть ниже рабочего пола более чем на 100 мм;

время укладки одного слоя бетона не должно превышать 2 - 3 ч, так как сила сцепления опалубки с бетоном возрастает с увеличением возраста, а следовательно, и прочности бетона;

каждый последующий слой бетона должен укладываться в опалубку до начала схватывания предыдущего.

3.76. Уплотнение бетонной смеси производится при помощи вибраторов или шуровок. Для вибрирования смеси следует применять глубинные вибраторы с гибким валом, соблюдая при этом следующие правила:

запрещается прикасаться вибратором к арматуре, особенно у ее узлов;

в процессе уплотнения смеси рекомендуется приподнимать и опускать вибратор на 50 - 100 мм в пределах укладываемого слоя;

продолжительность вибрирования на одном месте не должна вызывать расслоения бетонной смеси; вибрирование смеси с осадкой конуса свыше 8 см не допускается.

3.77. В случае вынужденных перерывов в бетонировании, превышающих два часа, должны быть соблюдены следующие требования:

перед перерывом опалубка должна быть заполнена бетонной смесью доверху; прерывать бетонирование, не закончив укладку начатого слоя, запрещается;

подъем опалубки должен производиться и во время перерыва до окончания схватывания бетонной смеси и появления между бетоном и стенками опалубки различимого на глаз зазора.

Подъем опалубки во время перерыва должен производиться с замедленной скоростью, не допускающей, однако, сцепления бетона с опалубкой; к моменту окончания подъема расстояние между рабочим полом и горизонтом уложенного бетона не должно превышать 500 мм;

при возобновлении бетонирования после длительного перерыва необходимо очистить стенки опалубки от приставшего раствора, а поверхность бетона внутри опалубки от мусора, образовавшегося от очистки стенок;

очищенную поверхность бетона, стенки опалубки и рабочий пол перед возобновлением бетонирования необходимо промыть водой.

3.78. В процессе бетонирования необходимо осуществлять постоянный контроль за освобождающимися от опалубки железобетонными конструкциями. Бетон должен иметь ровную гладкую поверхность.

3.79. Следы движения опалубки и мелкие раковины на поверхности конструкций должны немедленно по выходу бетона затираться с подвесных подмостей.

Затирка поверхности бетона должна производиться цементным раствором состава 1:2 на цементе и песке, которые применялись для приготовления бетонной смеси.

3.80. При наличии в конструкциях трещин, раковин и других дефектов необходимо их тщательно обследовать и устранить с учетом следующих требований:

дефектные места должны быть тщательно расчищены, промыты водой и на всю их глубину заделаны бетоном того же состава, который применен в конструкциях;

в случае необходимости установки местной опалубки последняя должна быть скреплена скрутками из проволоки, пропущенными сквозь стену или закрепленными за арматуру;

со стороны укладки в местную опалубку бетонной смеси для лучшего заполнения должен быть устроен козырек на 6 - 8 см выше заделываемого отверстия; образующийся при укладке наплыв бетона срубается после снятия опалубки;

деформированную арматуру необходимо установить в проектное положение.

3.81. Работы по устранению дефектов, а также снятию опалубки и отделке поверхности бетона должны быть выполнены с подвесных подмостей в процессе подъема опалубки.

3.82. Бетонирование ригелей в осях, не пересекаемых укосиной и канатами, производится в скользящей опалубке одновременно с бетонированием колонн, а в пересекаемых осях - в стационарной опалубке.

В этом случае в колонне для опирания ригелей оставляется штраба. Поддоны для ригелей опираются на фермы, устанавливаемые на опорные столики.

3.83. Бетонирование междуэтажных перекрытий башенного копра производится параллельно с возведением стен или последовательно, после окончания их бетонирования.

3.84. Устройство перекрытий производится:

в сборно-разборной опалубке на инвентарных стойках или в подвесной опалубке на крючьях из сборно-разборных щитов на подвесных площадках.

Применение того или иного способа решается в каждом конкретном случае в зависимости от местных условий и конструкций перекрытия.

3.85. Уход за бетоном должен осуществляться с соблюдением следующих требований:

а) поверхность бетона необходимо содержать во влажном состоянии в течение 7 суток после укладки;

б) при сухих ветрах или температуре наружного воздуха +30 °C и выше снаружи подвесных подмостей (от козырька опалубки до настила подмостей) должны быть сделаны защитные фартуки из брезента, мешковины и т.п.

3.86. Контроль качества бетона должен производиться в соответствии с требованиями раздела 4 главы СНиП III-В.1-70.

Каждую рабочую смену на месте бетонирования нужно отбирать не менее одной пробы бетонной смеси для изготовления трех серий образцов (по три образца-близнеца в каждой серии), которые испытываются через одни, трое и двадцать восемь суток.

КОНСТРУКТИВНЫХ РЕШЕНИЙ

3.87. Смешанные копры представляют собой сложную конструкцию, состоящую из опорной части, проектируемой в монолитном железобетоне, и башенной каркасной металлической части.

3.88. Опорная часть башенного копра проектируется как монолитная железобетонная пространственная рама, состоящая из четырех колонн, связанных между собой ригелями и монолитным железобетонным перекрытием на уровне низа башенной части, опирающимся на колонны и балки-стенки высотой 5 - 6 м.

3.89. Возведение колонн копра производится в скользящей опалубке, бетонирование ригелей - в стационарной опалубке, устанавливаемой на стальные фермы с опиранием их на закладные детали в колоннах. Балки-стенки бетонируются в скользящей опалубке, днище опалубки опирается на стальные фермы.

3.90. Монолитное железобетонное перекрытие над опорной частью копра бетонируется после демонтажа скользящей опалубки.

3.91. Монтаж металлоконструкций башенной части копра начинается после снятия опалубки перекрытия. Распалубливание перекрытия и его загрузка должны производиться в соответствии с указаниями главы СНиП III-В.1-70.

3.92. По контуру перекрытия с наружной стороны устанавливаются металлические площадки шириной 1,2 - 1,5 м, предназначенные для защиты рабочей зоны действующего копра, а также для нахождения на них рабочих при монтаже металлоконструкций первого яруса башни.

3.93. Технологические проемы в перекрытии должны быть закрыты бревенчатым настилом, покрытым сверху листовой сталью.

3.94. Для вертикального транспортирования материалов и металлоконструкций при возведении смешанных копров высотой до 60 м применяются башенные краны БК-300. При высоте копров более 60 м для этих целей следует применять приставные краны БК-180 или краны БК-300, реконструированные в приставные.

3.95. Технологическая последовательность монтажа башенной части копров смешанной конструкции такая же, как и при монтаже башни металлических копров.

БАШЕННЫХ КОПРОВ НАД ДЕЙСТВУЮЩИМИ КОПРАМИ

4.1. При производстве строительно-монтажных работ над действующими укосными и проходческими копрами следует руководствоваться правилами техники безопасности, изложенными в главе СНиП III-А.11-70, а также "Правилами безопасности в угольных и сланцевых шахтах" Госгортехнадзора СССР.

4.2. Кроме указанных правил техники безопасности должны соблюдаться дополнительные правила, регламентирующие безопасные методы производства работ при возведении башенных копров над действующими укосными или проходческими копрами.

4.3. Следует запретить доступ людей, не связанных с работой ствола и строительством копра, к зоне производства работ и к действующему постоянному или проходческому копру, над которым возводится башенный копер.

4.4. Все рабочие и технический персонал, выполняющие строительно-монтажные работы по возведению башенного копра над действующим стволом, а также рабочие и ИТР, обслуживающие эксплуатационный комплекс действующего ствола, должны пройти специальный курс по технике безопасности и сдать экзамены комиссии в присутствии представителя инспекции Госгортехнадзора. При этом необходимо оформить протокол с обязательным к нему приложением - списком рабочих, прошедших инструктаж, и их росписями.

4.5. Все рабочие эксплуатационной шахты, работающие на данном стволе, и рабочие строительно-монтажной организации, осуществляющей строительство башенного копра, закрепляются за своими рабочими местами на весь период возведения башенного копра.

4.6. В процессе строительства башенного копра должны устраиваться защитные перекрытия, навесы, козырьки над действующим копром, канатами, откаточными путями, подходами к стволу и строящемуся копру.

4.7. Защитные перекрытия, навесы и козырьки должны быть огнестойкими, отвечать условиям прочности, устойчивости и непробиваемости при падении на них с высоты строящегося копра ручных или механизированных инструментов, гаек, заклепок, болтов и т.д.

4.8. Работы по строительству нового башенного копра и эксплуатации существующего постоянного или проходческого копра следует увязывать между собой в графике совместного производства работ. График согласовывается с руководством шахты, со строительно-монтажной организацией и инспекцией Госгортехнадзора и утверждается главными инженерами угольного и шахтостроительного комбинатов.

4.9. Действующий постоянный или проходческий копер и надшахтное здание должны систематически очищаться от угольной пыли, масла, а полы и стены надшахтного здания - осланцовываться.

4.10. Демонтаж укосного или проходческого копра следует начинать после того, как ствол будет перекрыт надежным защитным полком, который должен отвечать требованиям прочности и огнестойкости.

4.11. С проходкой или эксплуатацией ствола не должны совмещаться следующие строительно-монтажные работы по возведению башенных копров:

работы по монтажу металлических, сборных железобетонных конструкций и технологического оборудования над действующим копром и подъемными канатами;

работы по сварке и резке металла, если отсутствуют огнезащитные перекрытия и участки производства работ находятся от ствола на расстоянии менее 5 м по горизонтали;

транспортирование над действующим копром и подъемными канатами различных материалов, деталей, конструкций.

4.12. Производство огневых работ над вентиляционным стволом допускается в том случае, если подъемные операции в стволе будут прекращены, ствол перекрыт герметичными металлическими лядами, а находящиеся в зоне сварки конструкции будут очищены от пыли, масла и других осадков и осланцованы.

4.13. На месте производства огневых работ должен находиться переносной комплект для тушения пожара (багры, лопаты, кирки, молот, огнетушители, глина, инертная пыль, песок и др.).

4.14. Во время производства огневых работ обязательно дежурство пожарных и горноспасателей.

4.15. До начала огневых работ к строительной площадке и на монтируемый копер должен быть подведен противопожарный водопровод, в непосредственной близости от строящегося копра устроен резервуар для воды.

4.16. При производстве огневых работ над действующим копром руководитель строительства по согласованию с руководством шахты и инспекцией Госгортехнадзора выдает письменное разрешение на производство работ (объем и характер работ и мероприятия по технике безопасности).

4.17. При невозможности обеспечить установленный нормальный вентиляционный режим при закрытых лядах люди должны быть выведены из шахты.

4.18. Строительно-монтажные работы по возведению копра над действующим стволом должны производиться в соответствии с проектом производства работ, согласованным с Госгортехнадзором, ВГСЧ и пожарной охраной.

Типы копров | Основные габаритные размеры | Группы копров <*> | |||||||

I | II | III | IV | V | VI | VII | VIII | ||

Металлические | H | 71,6 | 81,6 | 88,2 | 92 | 62,2 | 63,6 | 62,2 | 63,6 |

H1 | 40 | 50 | 59 | 60 | 32 | 32 | 32 | 32 | |

H2 | 31,6 | 31,6 | 29,9 | 32 | 30,2 | 31,6 | 30,2 | 31,6 | |

30 | 40 | 49 | 51 | 23,7 | 23,7 | - | - | ||

h | 28 | 28 | 28 | 28 | 24 | 26 | 18 | 18 | |

b | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | |

Железобетонные | H | 74,1 | 82,1 | 82,2 | 93,1 | 56,2 | 47,6 | - | - |

H1 | 36 | 44 | 53 | 55 | 26 | 26 | - | - | |

H2 | 38,1 | 38,1 | 29,2 | 38,1 | 30,2 | 31,6 | - | - | |

30 | 40 | 49 | 51 | 23,7 | 23,7 | - | - | ||

h | 18 | 18 | 18 | 18 | 18 | 21 | - | - | |

b | 18 | 18 | 12 | 18 | 12 | 18 | - | - | |

Смешанные | H | 67,6 | 67,6 | 82,2 | 86,6 | 56,2 | 52,6 | - | - |

H1 | 36 | 44 | 53 | 55 | 26 | 26 | - | - | |

H2 | 31,6 | 29,8 | 29,2 | 31,6 | 30,2 | 26,6 | - | - | |

30 | 40 | 49 | 51 | 23,7 | 23,7 | - | - | ||

h | 18 | 18 | 18 | 18 | 18 | 21 | - | - | |

b | 18 | 18 | 12 | 18 | 12 | 18 | - | - | |

--------------------------------

<*> Группы башенных копров I - IV запроектированы для строительства над действующими укосными копрами и группы V и VI - для башенных копров, возводимых над проходческими копрами высотой 23,7 м и размером в плане 12 x 12 и 15 x 15 м; группы VII и VIII - для металлических копров, монтируемых методом "надвижки".