СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Руководство по проектированию и применению объемных звукопоглотителей для снижения шума в помещениях промышленных и общественных зданий"

"Руководство по проектированию и применению объемных звукопоглотителей для снижения шума в помещениях промышленных и общественных зданий"

Содержание

ПО ПРОЕКТИРОВАНИЮ И ПРИМЕНЕНИЮ ОБЪЕМНЫХ ЗВУКОПОГЛОТИТЕЛЕЙ

ДЛЯ СНИЖЕНИЯ ШУМА В ПОМЕЩЕНИЯХ ПРОМЫШЛЕННЫХ

И ОБЩЕСТВЕННЫХ ЗДАНИЙ

Приводятся рекомендации по проектированию и применению объемных звукопоглотителей для снижения шума в помещениях промышленных и общественных зданий.

Содержатся конструктивные схемы и акустические характеристики объемных звукопоглотителей, рекомендации по расчету и выбору их оптимальных параметров, а также примеры расчета объемного звукопоглотителя и ожидаемого снижения шума в производственном помещении.

Предназначается для инженерно-технических работников, занимающихся вопросами проектирования акустического благоустройства шумных помещений промышленных и общественных зданий.

Разработано НИИ строительных конструкций Госстроя СССР (канд. техн. наук В.Н. Мякшин, инж. Э.М. Сторожук) и НИИ строительной физики Госстроя СССР (кандидаты технических наук Л.А. Борисов, Н.Н. Воронина).

Редактор - канд. техн. наук Л.А. БОРИСОВ (НИИСФ)

Создание благоприятных акустических условий в шумных помещениях промышленных и общественных зданий требует использования различных технических средств снижения шума.

В практике борьбы с шумом применяются звукопоглощающие облицовки потолка и стен, акустические подвесные потолки и объемные (штучные) звукопоглотители.

В ряде случаев, когда устройство подвесного акустического потолка или звукопоглощающих облицовок невозможно или малоэффективно, снижение шума можно осуществить за счет объемных звукопоглотителей.

Данные экспериментальных исследований объемных звукопоглотителей, проведенные в НИИСК и НИИСФ Госстроя СССР в лабораторных и натурных условиях, свидетельствуют о целесообразности использования их в практике борьбы с шумом.

1.1. Настоящее руководство предназначено для проектирования акустического благоустройства шумных помещений общественных и промышленных зданий в тех случаях, когда целесообразно или необходимо для снижения шума использовать объемные звукопоглотители.

1.2. Объемные звукопоглотители применяются как самостоятельно, так и в сочетании с другими строительно-акустическими средствами снижения шума.

1.3. В качестве самостоятельного средства шумоглушения объемные звукопоглотители рекомендуется применять в помещениях с уровнями звука до 80 дБ A и в условиях, где невозможно или затруднено устройство подвесных акустических потолков (высота более 8 м, наличие светопрозрачных покрытий и больших остекленных поверхностей), а также при необходимости размещения над отдельными источниками шума.

1.4. В качестве дополнительного средства снижения шума объемные звукопоглотители рекомендуется применять в помещениях с источниками шума большой интенсивности (более 80 дБA) в сочетании со звукопоглощающими облицовками, акустическими экранами и другими средствами снижения шума.

1.5. Объемные звукопоглотители обладают рядом преимуществ по сравнению с плоскими звукопоглощающими облицовками, главными из которых являются: большая эффективность звукопоглощения в широком диапазоне частот; возможность размещения в непосредственной близости к источникам шума и использования в условиях действующего производства без изменения отделки помещения; простота монтажа (подвески) и очистки отдельных элементов.

2.1. Объемные звукопоглотители представляют собой геометрические тела различной формы, акустические свойства которых зависят от их размеров и формы, характеристик звукопоглощающих и покровных материалов и способа размещения объемных звукопоглотителей в пространстве помещения.

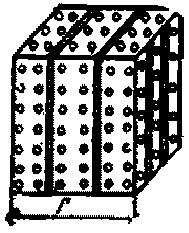

2.2. Объемные звукопоглотители делятся на два основных типа: однослойные и многослойные.

Однослойный объемный звукопоглотитель состоит из однородного звукопоглощающего материала, который обеспечивает необходимую жесткость конструкции и определенную геометрическую форму с воздушной полостью внутри <*>.

--------------------------------

<*> Устройство внутренних перегородок, разделяющих воздушную полость на резонансные камеры (различных формы и объема), позволяет придать однослойным объемным звукопоглотителям многорезонансные свойства.

Однослойные объемные звукопоглотители выполняются из акустических плиточных материалов с офактуренной поверхностью, обеспечивающих высокие звукопоглощающие свойства, декоративность и сохранение формы изделия.

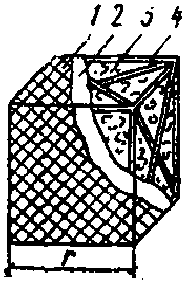

2.3. Многослойный объемный звукопоглотитель состоит из следующих элементов:

а) легкого каркаса, имеющего форму какого-либо геометрического тела (куба, призмы, пирамиды и др.);

б) звукопоглощающего заполнителя из волокнистых материалов (типа минеральной ваты, холстов стеклянного или базальтового супертонкого волокна и др.);

в) защитного покрытия в виде тонкой пленки или ткани и перфорированного экрана.

2.4. Многослойные объемные звукопоглотители изготавливаются из пористых звукопоглощающих материалов, заполняющих внутренний объем каркаса (полностью или в виде слоя определенной толщины); каркас покрывается декоративной стеклотканью или перфорированным экраном (авиапол, пленка винипласта-10, металлические листы, стеклосетка и др.).

Между звукопоглощающим материалом и перфорированным покрытием - экраном прокладывается защитный слой технической ткани <**>.

--------------------------------

<**> При использовании перфорированных экранов, обеспечивающих достаточную жесткость конструкции с сохранением определенной геометрической формы, объемные звукопоглотители допускается изготавливать без каркаса.

2.5. Объемные звукопоглотители должны удовлетворять техническим и санитарно-гигиеническим требованиям, предъявляемым к звукопоглощающим конструкциям.

Изготовление объемных звукопоглотителей следует выполнять по рабочим чертежам, разработанным НИИ строительных конструкций Госстроя СССР и другими организациями.

Конструктивные схемы объемных звукопоглотителей различных типов приведены в прил. 1.

3.1. Основной акустической характеристикой объемного звукопоглотителя является величина эквивалентной площади звукопоглощения  , где

, где  - средний условный коэффициент звукопоглощения в октавной полосе частот (учитывающий дополнительное поглощение объемного звукопоглотителя за счет явлений дифракции); Sn - площадь поверхности звукопоглотителя, м2.

- средний условный коэффициент звукопоглощения в октавной полосе частот (учитывающий дополнительное поглощение объемного звукопоглотителя за счет явлений дифракции); Sn - площадь поверхности звукопоглотителя, м2.

, где

, где 3.2. Частотная характеристика условного коэффициента звукопоглощения  имеет максимум, положение и величина которого определяется формой и размерами объемного звукопоглотителя, свойствами пористого звукопоглощающего материала и защитного покрытия.

имеет максимум, положение и величина которого определяется формой и размерами объемного звукопоглотителя, свойствами пористого звукопоглощающего материала и защитного покрытия.

Коэффициент  находится экспериментальным путем или вычисляется по известным параметрам объемного звукопоглотителя.

находится экспериментальным путем или вычисляется по известным параметрам объемного звукопоглотителя.

3.3. Акустическая эффективность объемного звукопоглотителя по сравнению с плоской звукопоглощающей облицовкой равной площади определяется отношением  , где

, где  - условный коэффициент звукопоглощения (на единицу поверхности) объемного звукопоглотителя;

- условный коэффициент звукопоглощения (на единицу поверхности) объемного звукопоглотителя;  - коэффициент звукопоглощения плоской облицовки.

- коэффициент звукопоглощения плоской облицовки.

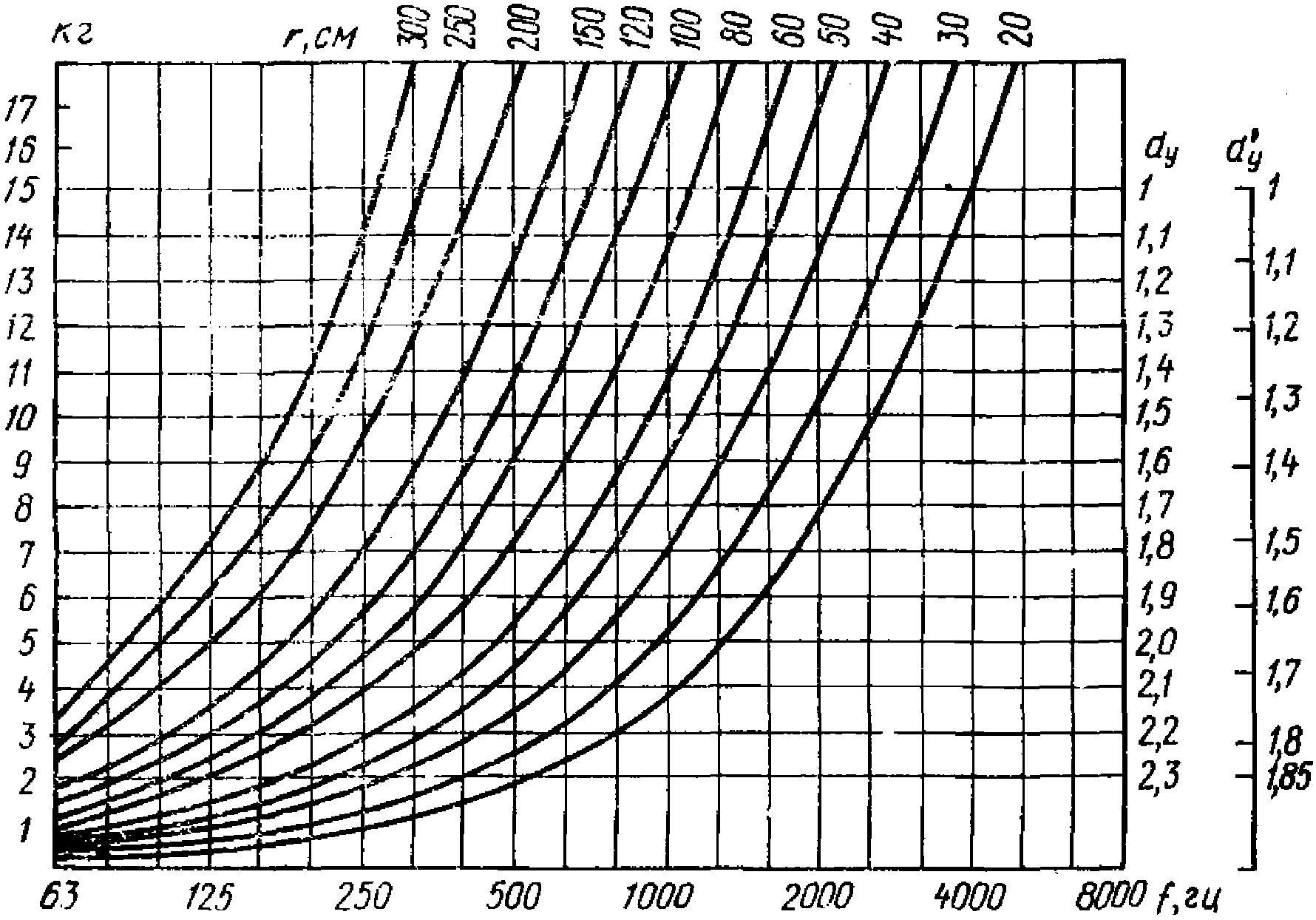

3.4. Размеры и форма, обусловливающие акустические свойства объемного звукопоглотителя, характеризуются параметром kr, где  - волновое число (f - частота звука, Гц; c0 - скорость звука в воздухе, см/с); r - характерный размер объемного звукопоглотителя (радиус сферы, сторона куба, приведенная высота конуса и т.п.).

- волновое число (f - частота звука, Гц; c0 - скорость звука в воздухе, см/с); r - характерный размер объемного звукопоглотителя (радиус сферы, сторона куба, приведенная высота конуса и т.п.).

- волновое число (f - частота звука, Гц; c0 - скорость звука в воздухе, см/с); r - характерный размер объемного звукопоглотителя (радиус сферы, сторона куба, приведенная высота конуса и т.п.).

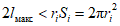

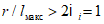

- волновое число (f - частота звука, Гц; c0 - скорость звука в воздухе, см/с); r - характерный размер объемного звукопоглотителя (радиус сферы, сторона куба, приведенная высота конуса и т.п.).3.5. Эффективность объемного звукопоглотителя зависит от соотношения его наибольшего поперечного размера R и длины падающей звуковой волны  . В области частот, где

. В области частот, где  , эффективность объемного звукопоглотителя благодаря явлению дифракции может возрасти в 1,5 - 2 раза по сравнению с эффективностью плоской звукопоглощающей конструкции; при

, эффективность объемного звукопоглотителя благодаря явлению дифракции может возрасти в 1,5 - 2 раза по сравнению с эффективностью плоской звукопоглощающей конструкции; при  его эффективность равна эффективности плоской конструкции равной площади.

его эффективность равна эффективности плоской конструкции равной площади.

, эффективность объемного звукопоглотителя благодаря явлению дифракции может возрасти в 1,5 - 2 раза по сравнению с эффективностью плоской звукопоглощающей конструкции; при

, эффективность объемного звукопоглотителя благодаря явлению дифракции может возрасти в 1,5 - 2 раза по сравнению с эффективностью плоской звукопоглощающей конструкции; при  его эффективность равна эффективности плоской конструкции равной площади.

его эффективность равна эффективности плоской конструкции равной площади.3.6. Акустические свойства материала, заполняющего объемный звукопоглотитель (в многослойных конструкциях) или образующего его поверхность (в однослойных конструкциях), характеризуются импедансом Z, определяемом по волновым параметрам этих материалов.

Если толщина слоя звукопоглощающего материала достаточно велика, то импеданс его поверхности Z стремится к волновому сопротивлению среды (материала) W и в пределах точности расчета принимается Z ~= W.

Импеданс является комплексной величиной Z = X + jY, где X - активная составляющая, обусловленная сопротивлением трения воздуха в порах материала; Y - реактивная составляющая, обусловленная реакцией массы и упругости волокон и воздуха.

Защитное покрытие из ткани характеризуется активной составляющей импеданса (сопротивлением продуванию  ).

).

Защитное покрытие из пленки характеризуется реактивной составляющей импеданса Yпл и зависит от толщины пленки  .

.

Перфорированное покрытие - экран характеризуется реактивной составляющей импеданса Yэ, величина которого зависит от диаметра отверстий D, коэффициента перфорации  и толщины экрана l.

и толщины экрана l.

3.8. Расчет параметров, указанных в пп. 3.6, 3.7, следует производить в соответствии с требованиями раздела 4 настоящего Руководства.

4.1. Звукопоглощающие свойства пористоволокнистых материалов характеризуются импедансом Z, величина которого определяется в акустическом интерферометре.

4.2. Активная X и реактивная Y составляющие импеданса Z волокнистых материалов вычисляются по формулам:

где  - приведенная плотность волокнистого материала;

- приведенная плотность волокнистого материала;

- приведенная плотность волокнистого материала;

- приведенная плотность волокнистого материала;q0 = [10q2 + 0,5q-1 + 0,5k2d4h-2]-1 - величина, учитывающая влияние упругости скелета материала;

- волновое число для воздуха, см-1;

- волновое число для воздуха, см-1;d - диаметр волокна, мкм;

h - длина волокна, см;

4.3. Оптимальное значение активной X и реактивной Y составляющих импеданса звукопоглощающего слоя должны отвечать следующим условиям:

Указанные условия, с учетом соотношений (1) и (2) представляются следующими выражениями:

для волокнистых материалов

;

;для материалов с "жестким" скелетом

;

;для материалов с "упругим" скелетом

.

.4.4. Оптимальные значения X и Y для заданных частот (при известной величине k = 1,83·10-4f) обеспечиваются при соответствующем подборе структурных (физических) характеристик материала, к которым относятся плотность материала  , диаметр волокна d и длина волокна h.

, диаметр волокна d и длина волокна h.

4.5. Физико-технические и акустические характеристики пористо-волокнистых звукопоглощающих материалов приведены в прил. 2, табл. 11.

4.6. Различные виды тканей, применяемых в звукопоглощающих конструкциях в качестве защитных оболочек для пористо-волокнистых материалов, характеризуются активной составляющей импеданса X, равной величине сопротивления продуванию  через ткань потока воздуха. Сопротивление продуванию

через ткань потока воздуха. Сопротивление продуванию  находится экспериментальным путем. Оптимальное значение

находится экспериментальным путем. Оптимальное значение  .

.

.

.Условия оптимального звукопоглощения обеспечиваются при толщине пленки  .

.

.

.4.8. Характеристики тканей и пленок приведены в прил. 2, табл. 12.

4.9. Перфорированные экраны характеризуются коэффициентом перфорации  , который представляет собой отношение площади отверстий S0 к общей площади экрана Sэ.

, который представляет собой отношение площади отверстий S0 к общей площади экрана Sэ.

,

,где D - диаметр отверстия, мм;

n - число отверстий.

Кроме того, параметрами перфорированного экрана являются диаметр отверстий D, мм, и толщина экрана l, мм.

4.10. Величина импеданса перфорированного экрана зависит от его параметров и взаимного расположения экрана и пористо-волокнистого материала.

Акустические свойства экрана характеризуются реактивной составляющей импеданса Yэ, которая вычисляется по формуле

где

l - толщина экрана, мм;

k - волновое число, см-1;

D - диаметр отверстий, мм.

Зависимость величины Yэ от диаметра отверстий D (для различных значений коэффициента перфорации экрана  ) графически представлена на рис. 1.

) графически представлена на рис. 1.

Рис. 1. Зависимость импеданса экрана Yэ,

от диаметра отверстия D для различных значений

коэффициента перфорации

4.11. Оптимальные значения параметров D и  для области частот ниже 4000 Гц определяются условием Yэ <= 0,25f·10-3.

для области частот ниже 4000 Гц определяются условием Yэ <= 0,25f·10-3.

Величину  (при заданном диаметре отверстий экрана D) следует выбирать в заштрихованной области графика на рис. 2.

(при заданном диаметре отверстий экрана D) следует выбирать в заштрихованной области графика на рис. 2.

экрана при заданном коэффициенте перфорации

4.12. Импеданс звукопоглощающей конструкции из пористого материала с перфорированным покрытием Zк равен сумме импедансов пористого слоя Zсл и перфорированного экрана Zэ:

Zк = Zсл + Zэ = Xсл + j(Yсл + Yэ),

где Xсл, Yсл - соответственно активная и реактивная составляющие импеданса слоя пористого материала;

Yэ - реактивная составляющая импеданса перфорированного экрана.

4.13. Конструкция со звукопоглощающим слоем в оболочке из ткани (или пленки) и перфорированным экраном характеризуется суммарным импедансом:

где Zсл - импеданс слоя звукопоглощающего материала;

Zэ - импеданс перфорированного экрана;

Zпл - импеданс пленки или ткани.

Значение импедансов Zсл, Zэ и Zпл определяется экспериментальным путем или вычисляется по формулам (1), (2), (5).

4.14. Перфорированные экраны изготавливаются из листов металла, пластмасс, асбестоцементных плит, синтетических тканей и др.

Характеристики материалов, применяемых для перфорированных покрытий, приведены в прил. 2, табл. 13.

4.15. Для объемных звукопоглотителей рекомендуется применять материалы с офактуренной поверхностью (плиты ПА/С, ПА/О и др.), а также плиты из полужесткого винипора (ТУ В-66-70).

4.16. Звукопоглощающие свойства материалов с офактуренной поверхностью характеризуются импедансом Z, величина которого определяется экспериментальным путем (см. п. 4.1.).

4.17. Звукопоглощающие материалы должны обладать хорошими акустическими свойствами, удовлетворять требованиям санитарных и противопожарных норм, гигиеничности и декоративности.

Характеристики акустических материалов с офактуренной поверхностью приведены в прил. 2, табл. 14.

5.1. Выбор конструкции объемного звукопоглотителя производится по величине требуемого снижения уровней звукового давления  в октавных полосах частот с учетом характеристик помещения.

в октавных полосах частот с учетом характеристик помещения.

Величина  определяется как разность значений суммарного уровня звукового давления, излучаемого источниками шума, Lсум в расчетной точке, и уровня звукового давления, допускаемого санитарными нормами для помещений данного назначения, Lдоп.

определяется как разность значений суммарного уровня звукового давления, излучаемого источниками шума, Lсум в расчетной точке, и уровня звукового давления, допускаемого санитарными нормами для помещений данного назначения, Lдоп.

5.2. Объемные звукопоглотители, используемые в качестве самостоятельного средства шумоглушения, выбираются с наибольшей величиной звукопоглощения An в диапазоне частот, где требуется максимальное снижение шума  .

.

Объемные звукопоглотители, используемые в качестве дополнительного средства шумоглушения, должны иметь наибольшее звукопоглощение в диапазоне частот, где не обеспечивается требуемое снижение шума.

по заданному спектру шума определяется частотная полоса, в которой должен находиться максимум условного коэффициента звукопоглощения  объемного звукопоглотителя (см. пп. 5.1, 5.2);

объемного звукопоглотителя (см. пп. 5.1, 5.2);

выбирается размер объемного звукопоглотителя r из условия обеспечения максимума условного коэффициента звукопоглощения

где k = 1,83·10-4f, см-1;

r - радиус сферы, см.

Если форма звукопоглотителя отличается от сферической, то для него определяется эквивалентный радиус rэкв.

5.4. Для объемных звукопоглотителей в форме куба и параллелепипеда с размером граней одного порядка rэкв определяется из выражения

где Vсф - объем сферического звукопоглотителя с радиусом r.

Для звукопоглотителей в форме призм, конусов и т.п. rэкв вычисляется из условия равенства их объемов объему сферического звукопоглотителя Vсф = Vгеом.тела при известном r, принятом для сферического звукопоглотителя.

kr для различных размеров r объемных звукопоглотителей

5.5. Выбор материалов производится следующим образом:

а) в соответствии с требованиями п. 4 выбирается звукопоглощающий материал, импеданс которого в заданной частотной полосе удовлетворяет условию (4.9 - 4.17);

б) в соответствии с требованиями п. 4.7 выбирается материал защитной ткани или пленки;

в) в соответствии с требованиями п. 4.11 выбираются параметры перфорированного покрытия;

г) для вычисления величины входного импеданса поверхности звукопоглотителя используются расчетные формулы (1), (2), (5), (6).

5.6. При соблюдении требований пп. 5.3, 5.4 по значениям kr из графиков на рис. 3 определяется частотная характеристика коэффициента звукопоглощения  . Для kr <= 2,2 величина

. Для kr <= 2,2 величина  определяется по табл. 1.

определяется по табл. 1.

Параметр kr | 0,2 | 0,4 | 0,6 | 0,8 | 1 | 1,2 | 1,4 | 1,6 | 1,8 | 2 | 2,2 |

2,26 | 2,40 | 2,48 | 2,60 | 2,68 | 2,60 | 2,54 | 2,45 | 2,40 | 2,32 | 2,25 | |

1,80 | 1,93 | 1,98 | 2,08 | 2,14 | 2,08 | 2,03 | 1,96 | 1,92 | 1,85 | 1,80 |

По значениям  определяется эквивалентная площадь звукопоглощения одного звукопоглотителя An с площадью поверхности Sn:

определяется эквивалентная площадь звукопоглощения одного звукопоглотителя An с площадью поверхности Sn:

5.7. При необходимости обеспечить максимум поглощения в широком диапазоне частот следует предусматривать изготовление объемных звукопоглотителей нескольких типоразмеров.

Положения максимумов поглощения объемных звукопоглотителей одинаковой формы, но различного размера определяются из соотношения

,

,где f0 - частота максимума поглощения основного звукопоглотителя;

f1 - частота максимума поглощения звукопоглотителя другого размера;

V0, V1 - соответственно объемы основного и подобного ему звукопоглотителя (другого размера).

5.8. Объемные звукопоглотители следует размещать на расстояниях, определяемых их зонами влияния. Зона влияния представляет собой часть пространства вокруг объемного звукопоглотителя, в пределах которой происходит заметное искажение звукового поля за счет звукопоглощающих свойств поглотителя.

Величина зоны влияния зависит от геометрических размеров звукопоглотителя, параметров акустических материалов и частоты падающего звука. Зона влияния определяется расстоянием между геометрическими центрами звукопоглотителей b (радиус зоны влияния) и расстоянием H между центром звукопоглотителя и плоскостью ограждения (потолка, стены).

5.9. Оптимальное значение величин b и H для звукопоглотителей с площадью поверхности Sn определяется по формуле (10) или проверяется экспериментально для каждого типа звукопоглотителя:

где  , Sn - то же, что в формуле (9).

, Sn - то же, что в формуле (9).

Некоторые оптимальные значения величин b и H, полученные экспериментальным путем для различных звукопоглотителей, приведены в прил. 1.

5.10. Выбор объемных звукопоглотителей производится следующими двумя способами:

по данным анализа измеренных спектральных уровней звукового давления (без предварительного акустического расчета);

по результатам предварительного расчета уровней звукового давления, создаваемого оборудованием в расчетных точках помещения.

5.11. Последовательность расчета уровней звукового давления, создаваемого источниками шума в расчетной точке, и ожидаемого снижения уровней в результате акустической отделки помещения приведена в п.п. 5.12 - 5.24 настоящего Руководства.

5.12. Суммарный уровень звукового давления (а также суммарный уровень звуковой мощности, излучаемой несколькими источниками) определяется по формуле

,

,где Li - уровень звукового давления (или уровень звуковой мощности) i-го источника шума, дБ;

n - общее число независимых слагаемых уровней.

Суммарный уровень Lсум определяется также путем энергетического сложения уровней по табл. 2. При сложении двух уровней определяется их разность L1 - L2 и добавка  к более высокому уровню.

к более высокому уровню.

Таблица 2

L1L2, дБ | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 15 | 20 |

3 | 2,5 | 2 | 1,8 | 1,5 | 1,2 | 1 | 0,8 | 0,6 | 0,5 | 0,4 | 0,2 | 0 |

При большом числе слагаемых уровней такую операцию повторяют последовательно (определяя разность полученного уровня и максимального из оставшихся и т.д.) до получения полной суммы уровней.

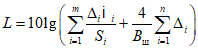

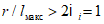

5.13. Ожидаемые уровни звукового давления L, дБ, от источников шума с различной звуковой мощностью рассчитываются по формуле

где  - определяется по табл. 2.8 Справочника проектировщика;

- определяется по табл. 2.8 Справочника проектировщика;

- определяется по табл. 2.8 Справочника проектировщика;

- определяется по табл. 2.8 Справочника проектировщика;Lрi - октавный уровень звуковой мощности, излучаемой источником шума, дБ;

m - количество источников шума, расположенных вблизи от расчетной точки (т.е. источников, для которых ri <= 4rмин, где rмин - расстояние от расчетной точки до акустического центра ближайшего источника);

ri - расстояние от акустического центра i-го источника до расчетной точки, м;

n - общее количество источников шума;

Si - площадь воображаемой поверхности, м2, окружающей i-й источник шума и проходящей через расчетную точку (для небольших источников с максимальным размером  );

);

);

);Bш - постоянная помещения с источниками шума, м2;

Таблица 3

r/lмакс | 0 | 0,25 | 0,5 | 0,75 | 1 | 1,25 | 1,5 | 1,75 | 2 |

4 | 3,9 | 3,7 | 3,4 | 3 | 2,5 | 1,9 | 1,5 | 1,15 |

Примечание.  .

.

.

.5.14. Ожидаемые уровни звукового давления L, дБ, от источников с одинаковой звуковой мощностью рассчитывают по формуле

,

,где Lр0 - октавный уровень звуковой мощности, излучаемой одним источником, дБ; остальные обозначения те же, что в формуле (11).

5.15. Расчет ожидаемого снижения уровней звукового давления в результате акустической отделки помещения определяется в зависимости от расположения расчетной точки в зоне прямого или отраженного звука.

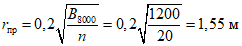

Зона отраженного звука определяется предельным радиусом rпр, величина которого для источников шума, расположенных на полу, определяется по формулам:

1) при одном источнике шума

;

;2) при n одинаковых источниках шума

;

;3) при n разных источников шума

где B8000 - постоянная помещения на частоте 8000 Гц (определяется по п. 5.18), м2;

Lрi - уровень звуковой мощности источника шума на частоте 8000 Гц, дБ.

5.16. Снижение уровня звукового давления  , дБ, на рабочих местах производственных помещений при различных источниках шума определяется по формуле

, дБ, на рабочих местах производственных помещений при различных источниках шума определяется по формуле

;

;при одинаковых источниках шума определяется по формуле

,

,где L - уровень звукового давления в расчетной точке до акустической отделки, дБ;

Lобл - уровень звукового давления в той же точке после акустической отделки поверхностей звукопоглощающими конструкциями, дБ;

B, B1 - постоянные помещения до и после его акустической отделки; остальные обозначения те же, что в формуле (11).

5.17. Ожидаемое снижение уровней звукового давления  для зоны отраженного поля (при rмин >= rпр) определяется по формуле

для зоны отраженного поля (при rмин >= rпр) определяется по формуле

где B, B1 - постоянные помещения до и после его акустической отделки;

rмин - расстояние от расчетной точки до акустического центра ближайшего источника.

5.18. Постоянная помещения  , где B1000 - постоянная помещения на среднегеометрической частоте 1000 Гц;

, где B1000 - постоянная помещения на среднегеометрической частоте 1000 Гц;  - частотный множитель.

- частотный множитель.

, где B1000 - постоянная помещения на среднегеометрической частоте 1000 Гц;

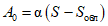

, где B1000 - постоянная помещения на среднегеометрической частоте 1000 Гц; Величина B1000 определяется по графику на рис. 4. Выбор индекса прямой а - г производится по табл. 4. Значения частотного множителя  определяются по табл. 5.

определяются по табл. 5.

Описание и назначение помещений | Индекс прямой на рис. 4 |

Помещения без мебели с небольшим числом людей (генераторные, щитовые, электромеханические мастерские, вентиляционные помещения) | а |

Помещения с жесткой мебелью или с небольшим числом людей и с мягкой мебелью (кабинеты, лаборатории, здравпункты, комнаты мастеров и начальников цехов, цехи вспомогательного оборудования) | б |

Помещения с большим числом людей и мягкой мебелью (рабочие комнаты заводоуправлений, конструкторские и лабораторно-конструкторские зоны, вычислительные центры и т.п.) | в |

Помещения со звукопоглощающей облицовкой потолка и части стен | г |

от объема V и назначения помещения (см. табл. 4)

Таблица 5

Объем помещения, м3 | Среднегеометрическая частота, Гц | |||||||

63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

V <= 200 | 0,8 | 0,75 | 0,7 | 0,8 | 1 | 1,4 | 1,8 | 2,5 |

V = 200 - 500 | 0,65 | 0,62 | 0,64 | 0,75 | 1 | 1,5 | 2,4 | 4,2 |

V > 500 | 0,5 | 0,5 | 0,55 | 0,7 | 1 | 1,6 | 3 | 6 |

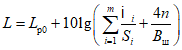

5.19. Постоянная помещения B1 в акустически обработанном помещении определяется по формуле

где  - эквивалентная площадь звукопоглощения поверхностями, не занятыми звукопоглощающей облицовкой;

- эквивалентная площадь звукопоглощения поверхностями, не занятыми звукопоглощающей облицовкой;

- эквивалентная площадь звукопоглощения поверхностями, не занятыми звукопоглощающей облицовкой;

- эквивалентная площадь звукопоглощения поверхностями, не занятыми звукопоглощающей облицовкой; - средний коэффициент звукопоглощения в помещении до его акустической отделки;

- средний коэффициент звукопоглощения в помещении до его акустической отделки; - средний коэффициент звукопоглощения акустически обработанного помещения;

- средний коэффициент звукопоглощения акустически обработанного помещения; - величина суммарного поглощения, вносимого звукопоглощающей облицовкой и объемными звукопоглотителями, (где

- величина суммарного поглощения, вносимого звукопоглощающей облицовкой и объемными звукопоглотителями, (где S - суммарная площадь поверхностей ограждающих конструкций помещения, м2.

5.20. Требуемое снижение уровней звукового давления  , дБ, определяется как разность ожидаемого уровня звукового давления L в расчетной точке и допустимого уровня Lдоп в данном помещении:

, дБ, определяется как разность ожидаемого уровня звукового давления L в расчетной точке и допустимого уровня Lдоп в данном помещении:

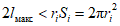

5.21. По величине  вычисляется величина требуемого дополнительного звукопоглощения

вычисляется величина требуемого дополнительного звукопоглощения  для обеспечения необходимого снижения шума.

для обеспечения необходимого снижения шума.

Для каждой октавной полосы  рассчитывается по формуле

рассчитывается по формуле

,

,где A0 - эквивалентная площадь звукопоглощения акустически не обработанного помещения, м2.

Величина  также определяется по графикам рис. 5. Пример расчета и последовательность определения

также определяется по графикам рис. 5. Пример расчета и последовательность определения  показаны на рис. 5.

показаны на рис. 5.

значениям  ,

,  , S. Пример расчета:

, S. Пример расчета:  ;

;

;

; ; S = (1,5·104) м2;

; S = (1,5·104) м2;  .

.Движение по стрелке от  к

к

5.22. Конструкция звукопоглощающей облицовки выбирается в соответствии с частотной характеристикой  .

.

.

.Площадь звукопоглощающей облицовки Sобл, м2, определяется из выражения (15) и выбирается наибольшей из всех значений, полученных для различных частотных полос:

где  - коэффициент звукопоглощения акустической облицовки в данной октавной полосе частот.

- коэффициент звукопоглощения акустической облицовки в данной октавной полосе частот.

5.23. Если требуемая площадь облицовки Sобл, окажется больше площади, которую можно облицевать в данном помещении, то принимается ее максимально возможная величина и дополнительно применяются объемные звукопоглотители.

5.24. Тип объемного звукопоглотителя с соответствующей акустической характеристикой принимают в соответствии с прил. 1.

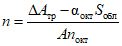

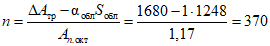

Необходимое количество объемных звукопоглотителей n в октавной полосе определяется по формуле

где An.окт - эквивалентная площадь звукопоглощения одного объемного звукопоглотителя в данной октавной полосе частот, м2.

Величина n выбирается наибольшей из значений, полученных для всех октавных полос, и тогда величина дополнительного поглощения, вносимого объемными звукопоглотителями,  , где An определяется по формуле (9).

, где An определяется по формуле (9).

, где An определяется по формуле (9).

, где An определяется по формуле (9).Пример 1. В спектре производственного шума величина требуемого снижения уровней звукового давления  имеет наибольшее значение в диапазоне частот 250 - 1000 Гц.

имеет наибольшее значение в диапазоне частот 250 - 1000 Гц.

Следует определить параметры объемного звукопоглотителя и ожидаемую частотную характеристику условного коэффициента звукопоглощения, обеспечивающую максимальное звукопоглощение в заданном диапазоне частот.

Решение. В заданном диапазоне частот 250 - 1000 Гц выбираем октавную полосу со средним значением fср = 500 Гц, в которой должен находиться максимум условного коэффициента звукопоглощения  .

.

Определим характерный размер объемного звукопоглотителя из условия обеспечения максимума условного коэффициента звукопоглощения  (7):

(7):

0,8 <= kr <= 1,2.

Для этого найдем из выражения k = 1,83·10-4f; при f = 500 Гц число k = 0,091.

Характерный размер объемного звукопоглотителя сферической формы rсф определим из условия (7); при k = 0,091 и  получаем rмакс >= 8,9 см; при

получаем rмакс >= 8,9 см; при  получаем rмакс <= 13,2 см.

получаем rмакс <= 13,2 см.

получаем rмакс >= 8,9 см; при

получаем rмакс >= 8,9 см; при  получаем rмакс <= 13,2 см.

получаем rмакс <= 13,2 см.Принимаем rсф = 13 см.

Выбираем форму объемного звукопоглотителя в виде куба и определяем его эквивалентный радиус rэкв из выражения (8), где  ; rэкв - сторона куба.

; rэкв - сторона куба.

; rэкв - сторона куба.

; rэкв - сторона куба.Получаем

.

.Принимаем конструкцию объемного звукопоглотителя в форме куба с размером стороны 21 см, покрытого перфорированным экраном и заполненного пористо-волокнистым звукопоглощающим материалом с защитным слоем из технической ткани.

Определим значения величины k для средних частот октавных полос при f = 63; 125; 250; 500; 1000; 2000; 4000; 8000 Гц и вычислим параметр kr для кубического звукопоглотителя с размером стороны rэкв = 21 см.

Из графиков на рис. 3 и табл. 1 по значениям kr определим условный коэффициент звукопоглощения  в диапазоне частот 63 - 8000 Гц.

в диапазоне частот 63 - 8000 Гц.

Определим площадь поверхности кубического звукопоглотителя Sn = 0,265 м2 и найдем величину эквивалентной площади звукопоглощения одного кубического звукопоглотителя An из выражения (9).

Результаты расчета приведены в табл. 6.

Частота, Гц | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

Волновое число k | 0,011 | 0,023 | 0,046 | 0,091 | 0,183 | 0,366 | 0,73 | 1,46 |

Параметр kr (r = 21 см) | 0,23 | 0,48 | 0,96 | 1,91 | 3,8 | 7,7 | 15,3 | 30 |

Условный коэффициент звукопоглощения | 1,81 | 1,95 | 2,1 | 1,88 | 1,74 | 1,48 | 1 | 1 |

Эквивалентная площадь звукопоглощения An | 0,48 | 0,52 | 0,56 | 0,5 | 0,46 | 0,39 | 0,26 | 0,26 |

Для получения ожидаемой частотной характеристики условного коэффициента звукопоглощения  , приведенной в табл. 6, следует выбрать материалы объемного звукопоглотителя в соответствии с требованиями раздела 4.

, приведенной в табл. 6, следует выбрать материалы объемного звукопоглотителя в соответствии с требованиями раздела 4.

Исходя из условия (3) и (4), выбираем по табл. 11 прил. 2 в качестве звукопоглощающего заполнителя холст ультрасупертонкого стекловолокна (8 - 10 кг/м3), импеданс которого на заданной частоте f = 500 Гц (X = 1,7 и Y = -0,55) соответствует требованиям п. 4.3.

В соответствии с требованиями п. 4.6 выбираем по табл. 12 прил. 2 в качестве защитного слоя стеклоткань марки Э-0,1, сопротивление продуванию которой  .

.

.

.Выбираем по табл. 13 покрытие из перфорированных листов кровельной стали с коэффициентом перфорации 24% в соответствии с требованиями п. 4.11 (точка пересечения значений диаметра отверстия D = 5,5 мм и коэффициента перфорации  лежит в заштрихованной области рис. 2).

лежит в заштрихованной области рис. 2).

лежит в заштрихованной области рис. 2).

лежит в заштрихованной области рис. 2).Таким образом, в соответствии с выбранными параметрами объемный звукопоглотитель имеет форму куба с размером стороны 21 см, покрыт перфорированным листом кровельной стали с коэффициентом перфорации 24% и заполнен ультрасупертонким стекловолокном (8 - 10 кг/м3) с защитным слоем из стеклоткани Э-0,1.

Для оптимального размещения в помещении определим зону влияния объемных звукопоглотителей (расстояние между их геометрическими центрами b и высоту подвеса H) по формуле (10). Для частоты f = 500 Гц  . Принимаем расстояние между центрами объемных звукопоглотителей b = 0,8 м и высоту подвеса от потолка для геометрического центра звукопоглотителя H = 1 м.

. Принимаем расстояние между центрами объемных звукопоглотителей b = 0,8 м и высоту подвеса от потолка для геометрического центра звукопоглотителя H = 1 м.

. Принимаем расстояние между центрами объемных звукопоглотителей b = 0,8 м и высоту подвеса от потолка для геометрического центра звукопоглотителя H = 1 м.

. Принимаем расстояние между центрами объемных звукопоглотителей b = 0,8 м и высоту подвеса от потолка для геометрического центра звукопоглотителя H = 1 м.Пример 2. В производственном помещении размером 36 x 24 м2 установлено 20 одинаковых станков, расположенных в два ряда с расстояниями в ряду между акустическими центрами 3 м, а между рядами 6 м. Стены помещения кирпичные, одна из торцовых стен светопрозрачная (из стеклоблоков); покрытие из железобетонных плит. Высота помещения до уровня подвесного потолка 6 м. Общая площадь поверхностей ограждающих конструкций S = 2488 м2, объем V = 5180 м3.

В расчетной точке, удаленной от ближайших станков на rмин = 3 м, задан усредненный спектр звукового давления, приведенный в табл. 7.

Среднегеометрическая частота, Гц | 68 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 |

104 | 104 | 100,6 | 100,5 | 100 | 95,5 | 89,2 | 80 |

Необходимо обеспечить снижение шума в расчетной точке до уровней, допускаемых СН 245-71.

Решение. Определим характер звукового поля в расчетной точке (см. п. 5.15.):

.

.Постоянная помещения  ; B1000 для объема V = 5180 м3 определяется по рис. 4 (см. кривую а, табл. 4), а множитель

; B1000 для объема V = 5180 м3 определяется по рис. 4 (см. кривую а, табл. 4), а множитель  - по табл. 5 (см. табл. 8, поз. 3).

- по табл. 5 (см. табл. 8, поз. 3).

; B1000 для объема V = 5180 м3 определяется по рис. 4 (см. кривую а, табл. 4), а множитель

; B1000 для объема V = 5180 м3 определяется по рис. 4 (см. кривую а, табл. 4), а множитель Так как rмин = 3 м > rпр = 1,55 м, то расчетная точка находится в зоне отраженного звукового поля.

Величину требуемого снижения уровня звукового давления  определим по формуле (14), а величину ожидаемого снижения уровней звукового давления

определим по формуле (14), а величину ожидаемого снижения уровней звукового давления  в результате акустической отделки - по формуле (12).

в результате акустической отделки - по формуле (12).

Значение Lдоп принимаем по предельному спектру ПС-85 (СН 245-71) для рабочих мест производственных помещений.

Величину дополнительного звукопоглощения  определим по рис. 5, предварительно вычислив средний коэффициент звукопоглощения

определим по рис. 5, предварительно вычислив средний коэффициент звукопоглощения  в помещении до его акустической отделки по формуле (13).

в помещении до его акустической отделки по формуле (13).

Конструкцию звукопоглощающей облицовки выбираем по табл. 8.1 "Справочника проектировщика. Защита от шума" (М., Стройиздат, 1974) и определяем требуемую площадь облицовки по формуле (15).

Результаты расчета приводим в табл. 8, из которой принимаем максимальную величину требуемой площади облицовки Sобл = 1680 м2.

N п.п. | Обозначение величин | Ссылка | Среднегеометрические частоты, Гц | |||||||

63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |||

B1000, м2 | - | - | - | - | 200 | - | - | - | ||

0,5 | 0,5 | 0,55 | 0,7 | 1 | 1,6 | 3 | 6 | |||

| 100 | 100 | 110 | 140 | 200 | 320 | 600 | 1200 | ||

L, дБ | 104 | 106 | 100,6 | 100,5 | 100 | 95.5 | 89,2 | 80 | ||

Lдоп, дБ | 103 | 96 | 91 | 86 | 85 | 83 | 81 | 80 | ||

6 | 1 | 10 | 9,6 | 14,5 | 15 | 12,5 | 8,2 | - | ||

S, м2 | - | 2488 | 2488 | 2488 | 2488 | 2488 | 2488 | 2488 | 2488 | |

B + S, м2 | 2588 | 2588 | 2598 | 2628 | 2809 | 2809 | 3088 | 3688 | ||

| ------ | 0,039 | 0,039 | 0,042 | 0,053 | 0,074 | 0,114 | 0,194 | 0,326 | |

25 | 630 | 580 | 1350 | 1680 | 1550 | 850 | - | |||

Поз. 29, табл. 8. 4 <*> | 0,5 | 0,93 | 1 | 1 | 1 | 1 | 1 | 1 | ||

12 | Sобл, м2 | -------- | 50 | 680 | 580 | 1350 | 1680 | 1550 | 850 | - |

--------------------------------

Возможная в данном помещении площадь акустической облицовки (при отделке потолка и верхних частей двух продольных и одной торцовой стен) составит Sобл = Sпот + (l1 + l2 + l3)(6 - 2) = 864(36 + 36 + 24)4 = 1248 м2, что меньше требуемой площади: Sобл = 1680 м2.

Принимаем решение облицевать 1248 м2 площади потолка и стен, а недостающее поглощение обеспечить применением объемных звукопоглотителей.

Конструкцию объемного звукопоглотителя (с максимумом поглощения на частоте 1000 Гц An = 1,17 м2) выбираем прил. 1 (поз. 4). Определяем требуемое количество объемных звукопоглотителей по формуле (16) для данной частоты:

.

.Оптимальное расстояние между звукопоглотителями определяем по формуле (10):

.

.N п.п. | Обозначение величин | Ссылка | Среднегеометрические частоты, Гц | |||||||

63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |||

1 | B, м3 | 100 | 100 | 100 | 140 | 200 | 320 | 600 | 1200 | |

0,039 | 0,039 | 0,042 | 0,053 | 0,074 | 0,114 | 0,194 | 0,326 | |||

S - Sобл, м2 | - | 1240 | 1240 | 1240 | 1240 | 1240 | 1240 | 1240 | 1240 | |

, м2 , м2 | 48,5 | 48,5 | 52 | 65,8 | 92 | 141 | 241 | 405 | ||

5 | 0,5 | 0,93 | 1 | 1 | 1 | 1 | 1 | 1 | ||

, м2 , м2 |  | 624 | 1160 | 1248 | 1248 | 1248 | 1248 | 1248 | 1248 | |

7 | Anокт, м2 | Поз. 4, прил. 1 | 0,15 | 0,27 | 0,6 | 1,06 | 1,17 | 1,14 | 1 | 1,01 |

An = Anоктn, м2 | n = 370 | 55,5 | 100 | 222 | 392 | 434 | 423 | 370 | 374 | |

679,5 | 1260 | 1470 | 1640 | 1682 | 1671 | 1618 | 1622 | |||

, м2 , м2 | 782 | 1308 | 1522 | 1706 | 1774 | 1812 | 1859 | 2027 | ||

11 |  | S = 2488 м2 | 0,292 | 0,525 | 0,612 | 0,685 | 0,72 | 0,728 | 0,748 | 0,815 |

0,708 | 0,475 | 0,388 | 0,315 | 0,28 | 0,272 | 0,252 | 0,185 | |||

13 |  | -------- | 1030 | 2750 | 3920 | 5420 | 6340 | 6660 | 7390 | 10800 |

| 10 | 14,4 | 15,8 | 16 | 15 | 13,2 | 12,3 | - | ||

15 |  | 94 | 91,6 | 84,8 | 84,5 | 85 | 82,3 | 76,9 | 80 | |

16 | Lдоп, дБ | 103 | 96 | 91 | 86 | 85 | 83 | 81 | 80 | |

На площади потолка, равной 864 м2, каждый объемный звукопоглотитель можно разместить на площади, равной  , или на расстоянии друг от друга, равном

, или на расстоянии друг от друга, равном  , что согласуется с оптимальным значением b = 1,2 м для выбранного звукопоглотителя (см. прил. 1, поз. 4).

, что согласуется с оптимальным значением b = 1,2 м для выбранного звукопоглотителя (см. прил. 1, поз. 4).

, или на расстоянии друг от друга, равном

, или на расстоянии друг от друга, равном  , что согласуется с оптимальным значением b = 1,2 м для выбранного звукопоглотителя (см. прил. 1, поз. 4).

, что согласуется с оптимальным значением b = 1,2 м для выбранного звукопоглотителя (см. прил. 1, поз. 4).Принимаем расстояние между звукопоглотителями b = 1,5 м; высоту подвеса и расстояние от центров звукопоглотителей (расположенных у стен) до ограждающих поверхностей H >= 1,5 м.

Результаты расчета ожидаемого снижения шума  , приведенные в табл. 9, показывают, что применение объемных звукопоглотителей в сочетании с акустической облицовкой потолка обеспечивает требуемое снижение шума в расчетной точке. Уровень звукового давления в акустически благоустроенном помещении меньше допустимых значений во всем диапазоне частот.

, приведенные в табл. 9, показывают, что применение объемных звукопоглотителей в сочетании с акустической облицовкой потолка обеспечивает требуемое снижение шума в расчетной точке. Уровень звукового давления в акустически благоустроенном помещении меньше допустимых значений во всем диапазоне частот.

Таблица 10

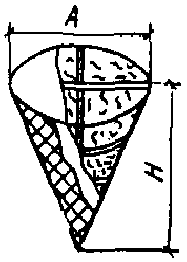

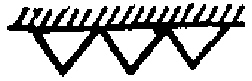

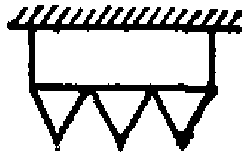

N п.п. | Схема конструкции | Конструктивные особенности | Площадь поверхности, м2 | Масса, кг | Звукопоглощающий слой | Расстояние, мм | Эквивалентная площадь звукопоглощения A, м2, одного звукопоглотителя на среднегеометрической частоте октавной полосы, Гц | Схема подвески | |||||||||||||||

средняя плотность, кгс/м3 | толщина слоя, мм | между центрами звукопоглотителей b | между центром звукопоглотителя и ограждением H | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||||||||||||

1 |  | Куб со стороной r = 400 мм 1 - металлический лист толщиной 2 мм, перфорация по квадрату 30%, диаметр 10 мм, шаг 16 мм; 2 - стеклоткань Э-0,1 (ГОСТ 8481-75); 3 - супертонкое стекловолокно (ТУ 21-01-224-69); 4 - каркас из проволоки  | 0,96 | 1,6 | 15 | 60 | 2500 | 1250 | 0,14 | 0,4 | 0,75 | 1,23 | 1,14 | 1,05 | 0,82 | 0,67 |  | ||||||

2 | То же, куб со стороной r = 320 мм | 0,61 | 1,2 | 15 | 60 | 2000 | 1000 | 0,10 | 0,16 | 0,37 | 0,68 | 0,84 | 0,66 | 0,52 | 0,37 | ||||||||

3 | Куб со стороной r = 400 мм 1 - перфорированный пластик (СТУ 30-14085-63), перфорация 30%, диаметр 10 мм, шаг 16 мм; 3 - слой термоизоляционного материала АТМ-1 (МРТУ 6-11-64); | 0,96 | 1,7 | 10 | 40 | 2500 | 1250 | 0,12 | 0,9 | 0,70 | 1,20 | 1,10 | 1 | 0,80 | 0,60 | ||||||||

| |||||||||||||||||||||||

Куб со стороной r = 400 мм 1 - металлический просечно-вытяжной лист толщиной 1 мм, перфорация 75%, размер ячейки 26 x 11 мм, шаг 32 мм; 2 - стеклоткань Э-0,1 (ГОСТ 19907-74*); 3 - супертонкое базальтовое волокно РТС УССР 5013.76); 4 - каркас из проволоки  | 0,96 | 2,3 | 20 | Сплошное заполнение | 1200 | 1200 | 0,16 | 0,26 | 0,6 | 1,03 | 1,09 | 1,08 | 0,08 | 1,01 | - | ||||||||

5 | То же, 3 - отходы капроновых волокон | 0,95 | 2,4 | 25 | Сплошное заполнение | 1200 | 1200 | 0,23 | 0,34 | 1 | 0,93 | 1,03 | 1 | 1 | 1 | - | |||||||

6 | То же, 3 - супертонкое стекловолокно (ТУ 21-01-224-69) | 0,96 | 2 | 15 | То же | 1200 | 1600 | 0,1 | 0,25 | 0,93 | 1,12 | 1,03 | 1,04 | 1,2 | 1 | - | |||||||

7 | Куб со стороной r = 400 мм 1 - перфорированная пленка винипласта-10 толщиной 0,4 мм, перфорация 33%; 2 - стеклоткань Э-0,1 (ГОСТ 19907-74*); 3 - супертонкое стекловолокно (ТУ 21-01-224-69); 4 - каркас из проволоки  | 0,96 | 1,7 | 15 | " | 1200 | 1600 | 0,07 | 0,19 | 0,73 | 0,89 | 1,11 | 1,05 | 1,06 | 1,12 | - | |||||||

8 | То же, 3 - слой супертонкого стекловолокна (ТУ 21-01-224-69) | 0,96 | 1,3 | 15 | 50 | 1200 | 1600 | 0,08 | 0,12 | 0,53 | 0,58 | 1,1 | 1,08 | 1,06 | 1,12 | - | |||||||

| |||||||||||||||||||||||

9 | То же, 3 - слой минераловатных плит ПП-80 (ГОСТ 9573-72*) | 0,96 | 2 | 80 | 25 | 1200 | 1350 | 0,18 | 0,25 | 0,53 | 0,61 | 1,03 | 1,1 | 1,07 | 0,99 | - | |||||||

10 | То же, 1 - капроновая перфорированная ткань (артикул 33-28) толщиной 0,4 мм, перфорация 30% | 0,96 | 1,7 | 80 | 25 | 1200 | 1350 | 0,25 | 0,27 | 0,35 | 0,54 | 0,71 | 0,81 | 0,85 | 0,98 | - | |||||||

11 | То же, 3 - слой минераловатных плит ПП-80 (ГОСТ 9573-72*) | 0,96 | 1 | 80 | 12 | 1200 | 1350 | 0,07 | 0,13 | 0,38 | 0,21 | 0,69 | 0,87 | 0,92 | 0,83 | - | |||||||

12 |  | Куб со стороной r = 500 мм из минераловатных плит с "набрызгом" толщиной 20 мм (ГОСТ 9573-72*) на каркасе из фанеры | 1,5 | 5,5 | - | - | 2500 | - | 0,85 | 0,97 | 1,65 | 1,50 | 1,72 | 1,72 | 1,57 | - | |||||||

1500 | 0,66 | 0,75 | 1,40 | 1,26 | 1,57 | 1,53 | 1,47 | - | |||||||||||||||

13 |  | Металлический перфорированный куб со стороной r = 300 мм (диаметр перфорации 8 мм, шаг 16 мм), с внутренней стороны оклеен стеклотканью Э-0,1 | 0,54 | - | - | - | 1000 | - | - | - | 0,55 | 0,26 | 0,22 | 0,26 | 0,16 | - | |||||||

| |||||||||||||||||||||||

14 |  | Параллелепипед размером 1200 x 600 x 150 мм 1 - стеклоткань Э-0,1 (ГОСТ 19907-74*); 3 - супертонкое волокно (ТУ 21-01-224-69); 4 - каркас из проволоки  | 1,98 | 3,5 | 15 | Сплошное заполнение | 1800 | 1500 | 0,08 | 0,13 | 0,41 | 0,96 | 1,08 | 1,01 | 0,96 | 0,96 | |||||||

15 | Параллелепипед размером 1200 x 600 x 150 мм 1 - перфорированная пленка винипласта-10 толщиной 0,4 мм, перфорация 33%; 2 - стеклоткань Э-0,1 (ГОСТ 19907-74*); 3 - супертонкое стекловолокно (ТУ 21-01-224-69); 4 - каркас из проволоки  | 1,98 | 3,7 | 15 | Сплошное заполнение | 1800 | 1500 | 0,07 | 0,17 | 0,52 | 0,90 | 1,25 | 1,02 | 0,95 | 0,86 | - | |||||||

16 | Параллелепипед размером 1200 x 600 x 150 мм 1 - лавсановая пленка толщиной 24 мкм; 3 - супертонкое стекловолокно (ТУ 21-01-224-69); 4 - каркас из проволоки  | 1,98 | 3,5 | 15 | То же | 1800 | 1500 | 0,05 | 0,07 | 0,45 | 0,86 | 1,01 | 0,92 | 0,70 | 0,53 | - | |||||||

17 | То же, 3 - слой супертонкого стекловолокна | 1,98 | 3,1 | 15 | 50 | 1800 | 1500 | 0,07 | 0,14 | 0,42 | 0,91 | 1,08 | 0,92 | 0,72 | 0,52 | - | |||||||

18 |  | Параллелепипед размером 600 x 600 x 150 мм 1 - лавсановая пленка толщиной 24 мкм; 3 - отходы капроновых волокон; 4 - каркас из проволоки  | 1,08 | 2,6 | 25 | Сплошное заполнение | 1200 | 1350 | 0,21 | 0,32 | 0,79 | 1,04 | 1,06 | 0,78 | 0,68 | 0,67 | |||||||

19 | То же, 3 - супертонкое базальтовое волокно | 1,08 | 2,3 | 20 | То же | 1200 | 1350 | 0,12 | 0,16 | 0,60 | 1,01 | 1,29 | 1,06 | 0,78 | 0,34 | ||||||||

20 | Параллелепипед размером 600 x 600 x 150 мм 1 - перфорированная пленка винипласта-10 толщиной 0,4 мм, перфорация 33%; 2 - лавсановая пленка толщиной 24 мм; 3 - супертонкое базальтовое волокно 4 - каркас из проволоки  | 1,08 | 2,3 | 20 | " | 1200 | 1350 | 0,15 | 0,07 | 0,55 | 0,81 | 1,08 | 1,11 | 0,79 | 0,65 | ||||||||

21 | То же, 1 - перфорированная капроновая ткань (артикул 33-28) толщиной 0,4 мм, перфорация 30% | 1,08 | 2,1 | 20 | Сплошное заполнение | 1200 | 1350 | 0,12 | 0,20 | 0,48 | 1,24 | 1,31 | 2,20 | 0,94 | 0,80 | - | |||||||

22 | Параллелепипед размером 600 x 600 x 300 мм 1 - перфорированная капроновая ткань (артикул 33-28); 2 - стеклоткань Э-0,1; 3 - супертонкое базальтовое волокно; 4 - каркас из проволоки  | 1,44 | 3,6 | 20 | То же | 1200 | 1350 | 0,16 | 0,38 | 0,90 | 1,80 | 1,82 | 2 | 2,2 | 2 | - | |||||||

23 | Параллелепипед размером 600 x 600 x 450 мм | 1,8 | 5,7 | 20 | " | 1200 | 1350 | 0,2 | 0,6 | 1,5 | 2 | 2,2 | 2,2 | 2,4 | 2,4 | - | |||||||

24 |  | Кулиса из двух слоев полужесткого винипора толщиной по 25 мм, прикрепленных к деревянному каркасу размером 4000 x 400 мм; воздушный промежуток между плитами винипора 50 мм | 3,2 | 7 | 75 | " | 500 | 1000 | 0,24 | 0,57 | 1 | 1,1 | 2,43 | 2,91 | 3,1 | 2,94 | |||||||

25 |  | Конический звукопоглотитель (A = 300 мм, H = 250 мм), заполненный стекловатой: | |||||||||||||||||||||

а) с металлическим кожухом, диаметр перфорации 10 мм, шаг 20 мм | 0,14 | 0,7 | 125 | " | 1000 | - | - | - | 0,1 | 0,28 | 0,26 | 0,24 | 0,21 | - | |||||||||

500 | - | - | - | 0,1 | 0,24 | 0,22 | 0,21 | 0,2 | - | ||||||||||||||

б) с винипластовым кожухом, перфорация 38% | 0,14 | 0,7 | 125 | " | 1000 | - | - | - | 0,1 | 0,17 | 0,27 | 0,26 | 0,27 | - | |||||||||

500 | - | - | - | 0,1 | 0,14 | 0,24 | 0,22 | 0,17 | - | ||||||||||||||

в) с алюминиевым кожухом, диаметр перфорации 10 мм, шаг 20 мм | 0,14 | - | - | " | 1000 | - | - | - | 0,42 | 0,29 | 0,25 | 0,20 | 0,19 | - | |||||||||

г) с металлическим кожухом, диаметр перфорации 10 мм, шаг 14 мм, A = 500 мм, H = 350 мм | 0,34 | - | 125 | " | 1000 | - | - | - | 0,45 | 0,46 | 0,56 | 0,80 | 0,76 | - | |||||||||

26 | Конический поглотитель (A = 400 мм, H = 300 мм), заполненный супертонким волокном: | ||||||||||||||||||||||

а) с покрытием из перфорированной пленки винипласта-10, толщиной 0,4 мм, перфорация 33% со слоем стеклоткани Э-0,1 | 0,148 | 0,8 | 15 | " | 1200 | 1200 | - | 0,07 | 0,13 | 0,38 | 0,54 | 0,49 | 0,46 | 0,38 | - | ||||||||

б) с покрытием из лавсановой пленки толщиной 24 мкм, со слоем супертонкого стекловолокна | 0,148 | 0,2 | 15 | 50 | 1200 | 1200 | 0,03 | 0,06 | 0,14 | 0,34 | 0,44 | 0,45 | 0,32 | 0,25 | - | ||||||||

| |||||||||||||||||||||||

27 |  | Призматический звукопоглотитель 1 - металлические просечно-вытяжные листы толщиной 1 мм, перфорация 75%, размер ячейки 26 x 11, шаг 32 мм; | 1,52 | 10 | 20 | Сплошное заполнение | 50 | 0 | 0,22 | 1,04 | 1,74 | 1,84 | 1,79 | 1,70 | 1,56 | 1,26 |  | ||||||

2 - стеклоткань Э-0,1 (ГОСТ 19907-74*); 3 - супертонкое базальтовое волокно; | 2,27 | 10 | 20 | То же | 1000 | 1000 | 0,51 | 0,45 | 1,2 | 2,25 | 2,34 | 2,26 | 2,15 | 2,19 |  | ||||||||

4 - каркас из проволоки  | 2,27 | 10 | 20 | 50 | 1000 | 1000 | 0,37 | 0,37 | 1,12 | 1,77 | 1,85 | 1,93 | 1,96 | 2,35 | |||||||||

ФИЗИКО-ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АКУСТИЧЕСКИХ МАТЕРИАЛОВ

Таблица 11

Материал, ГОСТ, ТУ | Плотность, кг/м3 | Оптимальные параметры волокна | Частота, Гц | Волновое сопротивление W = X - jY | |||||

толщина, мкм | длина, см | ||||||||

Холсты ультрасупертонкого базальтового волокна РСТ УССР 5013.76 | 20 - 25 | 1 | 3 | 250 | 3,4 - f1,7 | ||||

315 | 3,17 - f1,5 | ||||||||

400 | 2,94 - f1,32 | ||||||||

500 | 2,7 - f1,2 | ||||||||

630 | 2,47 - f1,09 | ||||||||

800 | 2,26 - f1 | ||||||||

1000 | 2,07 - f0,9 | ||||||||

1250 | 1,87 - f0,81 | ||||||||

1600 | 1,67 - f0,74 | ||||||||

2000 | 1,5 - f0,65 | ||||||||

2500 | 1,35 - f0,61 | ||||||||

3150 | 1,21 - f0,57 | ||||||||

4000 | 1,11 - f0,54 | ||||||||

5000 | 1,04 - f0,53 | ||||||||

6300 | 1,01 - f0,52 | ||||||||

8000 | 1,05 - f0,5 | ||||||||

Холсты ультрасупертонкого стекловолокна (СТУ 5707-3-65; ТУ 21-01-224-69) | 8 - 10 | 2 | 8 | 250 | 2 - f0,9 | ||||

315 | 1,9 - f0,77 | ||||||||

400 | 1,8 - f0,65 | ||||||||

500 | 1,7 - f0,55 | ||||||||

630 | 1,6 - f0,45 | ||||||||

800 | 1,56 - f0,35 | ||||||||

1000 | 1,52 - f0,26 | ||||||||

1250 | 1,5 - f0,2 | ||||||||

1600 | 1,47 - f0,15 | ||||||||

2000 | 1,45 - f0,08 | ||||||||

3150 | 1,44 - f0,06 | ||||||||

4000 | 1,44 - f0,05 | ||||||||

5000 | 1,44 - f0,04 | ||||||||

6300 | 1,44 - f0,04 | ||||||||

8000 | 1,44 - f0,04 | ||||||||

Плиты из минеральной ваты марки ВФ на синтетических связках (ТУ 21-24-8-68) | 70 - 100 | 8 | 4 | 250 | 1,85 - f1,35 | ||||

315 | 1,7 - f1,25 | ||||||||

400 | 1,57 - f1,15 | ||||||||

500 | 1,44 - f1,05 | ||||||||

630 | 1,35 - f0,95 | ||||||||

800 | 1,27 - f0,85 | ||||||||

1000 | 1,2 - f0,75 | ||||||||

1250 | 1,14 - f0,65 | ||||||||

1600 | 1,08 - f0,56 | ||||||||

2000 | 1,04 - f0,5 | ||||||||

2500 | 1,01 - f0,45 | ||||||||

3150 | 1 - f0,4 | ||||||||

4000 | 1 - f0,38 | ||||||||

5000 | 1 - f0,35 | ||||||||

6300 | 1 - f0,31 | ||||||||

8000 | 1 - f0,29 | ||||||||

| |||||||||

Плиты минераловатные на синтетическом связующем (ГОСТ 9573-72) | 100 | 8 | 4 | 250 | 2,35 - f0,7 | ||||

315 | 2,1 - f0,6 | ||||||||

400 | 1,9 - f0,5 | ||||||||

500 | 1,7 - f0,45 | ||||||||

630 | 1,45 - f0,3 | ||||||||

1000 | 1,4 - f0,25 | ||||||||

1250 | 1,3 - f0,2 | ||||||||

1600 | 1,2 - f0,15 | ||||||||

2000 | 1,1 - f0,1 | ||||||||

2500 | 1 - f0,05 | ||||||||

3150 | 1 | ||||||||

4000 | 1 | ||||||||

5000 | 1 | ||||||||

6300 | 1 | ||||||||

8000 | 1 | ||||||||

Таблица 12

Материал | ГОСТ, ТУ | Размеры, мм | Поверхностная масса, г/м2 | Сопротивление продуванию | ||||||

длина | ширина | толщина | ||||||||

Стеклоткань Э-0,08 | ГОСТ 8481-75 | Рулон | 600 | - | 27 | 33 | ||||

| ||||||||||

Стеклоткань Э-0,1 | ГОСТ 19907-74* | " | 1000 | - | 70 | 20 | ||||

Стеклоткань Э-0,12 | МРТУ 6-11-68-67 | " | 1000 | - | 75 | 20 - 25 | ||||

Стеклоткань декоративная ТСД | МРТУ 6-11-108-69 | " | 800 | - | 160 | 15 - 20 | ||||

То же, ТСД-5 | МРТУ 6-11-108-69 | " | 800 | - | 265 | 15 - 20 | ||||

То же, ТСД-8 | МРТУ 6-11-108-69 | " | 800 | - | 150 | 10 - 16 | ||||

Сетка стеклянная тканая электроизоляционная марки СЭ (ССТЭ-6) | ГОСТ 8481-75 | " | 1000 | - | 200 | 20 | ||||

Сетка стеклянная марки ССА | МРТУ 6-11-124-69 | " | 1050 | - | 40 | 30 | ||||

Планка полиэтилентерефталатная | МРТУ 6-05-1065-6 | " | 1500 | 0,025 | 35 | - | ||||

| ||||||||||

Пленка полиэтиленовая | ГОСТ 10354-73 | " | 1400 | 0,03 | 28 | - | ||||

Таблица 13

Материал | ГОСТ, ТУ | Толщина, мм | Характеристика перфорации | |||

вид перфорации | размер ячейки, мм | шаг, мм | коэффициент перфорации | |||

Просечно-вытяжные алюминиевые листы марки АМ-16 | - | 0,8 | Ромбовидные отверстия | 30 x 12 | - | 78 |

Просечно-вытяжные стальные листы | - | 1,2 | То же | 26 x 11 | - | 75 |

Просечно-вытяжные алюминиевые листы | - | 1 | " | 24 x 10 | - | 70 |

То же | - | 1 | " | 11 x 5 | - | 50 |

Пленка из винипласта-10 перфорированная | ВТУ МХП 2023-49 | 0,4 - 0,6 | Отверстия круглые | 3 | 5 | 33 |

Пленка из винипласта-10 перфорированная и гофрированная | ГОСТ 15976-70 | 0,5 | Отверстия овальные | 4 x 3 | 5 | 33 |

Капроновая перфорированная ткань | - | 0,1 | То же | 3 x 1,5 | 5 | 30 |

Перфорированные листы кровельной стали, окрашенные масляной краской | - | 0,5 | Отверстия круглые | 5,5 | 10 | 24 |

Стеклосетка | - | 0.2 | Отверстия прямоугольные | 3 x 2,5 | - | 50 |

Таблица 14

Материал | ГОСТ, ТУ | Размеры, мм | Средняя плотность, кг/м3 | Завод-изготовитель |

Плиты ПА/О, минераловатные. акустические, перфорированные | ТУ 21-24-60-74 | 500 x 500 x 20 | 150 | Комбинат "Красный строитель" (г. Воскресенск Моск. обл.) |

Плиты ПА/С, минераловатные, акустические, отделка "набрызгом" | То же | 500 x 500 x 20 | 150 | То же |

Плиты ПА/Д, минераловатные, акустические, декоративные | СТУ 35-604-03 | 500 x 500 x 20 | 130 | Комбинат "Красный строитель" (г. Воскресенск Моск. обл.) |

Плиты минераловатные, акустические на крахмальном связующем | ТУ МГИ 1-368-67 | 300 x 300 x 20 | 400 | Павшинский завод гипсовых и термоизоляционных изделий (г. Красногорск Моск. обл.) |

Винипор полужесткий | ТУ В-66-70 | 1000 x 500 x 30 | 120 | Завод пластмассовых изделий (г. Нелидово Калининской обл.) |

То же | То же | 1000 x 500 x 50 | 120 | То же |