СПРАВКА

Источник публикации

М.: Стройиздат, 1974

Примечание к документу

Название документа

"Рекомендации по расчету точности сборных каркасных зданий"

"Рекомендации по расчету точности сборных каркасных зданий"

Содержание

ПО РАСЧЕТУ ТОЧНОСТИ СБОРНЫХ КАРКАСНЫХ ЗДАНИЙ

Авторы: Д.М. Лаковский, И.В. Колечицкая, М.Я. Егнус, Р.А. Каграманов, В.С. Сытник

Рассмотрены основные положения теории допусков, изложена систематизированная методика расчета геометрической точности строительных конструкций, выявлены геометрические функциональные параметры, определяющие надежную работу и собираемость каркасных систем. Даны различные методы достижения проектной геометрической точности изделий и конструкций, выбор которых определяется в первую очередь экономическими требованиями: минимумом затрат на изготовление и сборку элементов каркаса при соблюдении их проектной надежности, долговечности и эстетических требований. Приведено решение типовых задач с примерами расчета точности основных геометрических функциональных параметров каркасных конструкций.

Книга предназначена для проектировщиков и научных работников.

Геометрическая точность изделий и конструкций - один из основных параметров, определяющих качество строительства. Она влияет на надежность и долговечность зданий и сооружений и во многом предопределяет такие важные технико-экономические показатели строительного производства, как заводская и построечная трудоемкость и стоимость изделий и конструкций.

Проектирование изделий или конструкций с недостаточной или избыточной точностью резко ухудшает технико-экономические показатели, что приводит в первом случае к большому объему дополнительных сборочных операций, а во втором - к искусственному увеличению производственного брака или к полной перестройке существующей технологии производства. Поэтому для удовлетворения основного экономического требования - наименьшей стоимости изготовления и сборки изделий и конструкций - проектную геометрическую точность строительных изделий и конструкций необходимо устанавливать на основе расчета.

До настоящего времени в строительстве пока в недостаточном объеме ведутся систематические исследования по расчетному обоснованию геометрической точности технологических процессов и операций.

Несмотря на существование главы СНиП I-А.4-62 "Система допусков. Основные положения", проектирование строительных изделий и конструкций до настоящего времени ведется без достаточного соблюдения требований этого документа. Проектировщики не всегда обеспечивают эксплуатационные качества зданий, связанные с геометрической точностью конструкций, недостаточно полно учитывают технологические особенности изготовления и сборки изделий и конструкций, нечетко представляют возможности производственной базы. В результате, по данным некоторых организаций, фактические производственные отклонения превышают проектные в среднем в 10 раз. До 20 - 40% трудоемкости монтажа приходится на подгоночные работы, связанные с недостаточной точностью изготовления и сборки изделий и конструкций. Дополнительный расход стали на подгонку составляет 5 - 10% проектного расхода металла на монтажные стыковые соединения.

"Рекомендации по расчету точности сборных каркасных зданий" разработаны в развитие главы СНиП I-А.4-62 "Система допусков. Основные положения" и составлены на основе работ ЦНИИЭП учебных зданий и ЦНИИОМТП, выполненных в течение 1968 - 1972 гг. В частности, использованы:

1. "Методика расчета геометрической точности каркасных конструкций", справедливость которой для полносборных каркасных конструкций независимо от принятой разрезки каркаса на монтажные элементы и предельной этажности при свободном способе сборки была подтверждена в различных производственных условиях;

2. "Единая система изготовительных и сборочных допусков в строительстве", основанная на результатах исследования фактической точности технологических процессов 19 производственных блоков, расположенных в различных районах страны и отличающихся разным уровнем квалификации строительных кадров;

3. "Рекомендации по назначению предельных проектных отклонений основных геометрических функциональных параметров каркасных конструкций".

ОБЩИЕ ПОЛОЖЕНИЯ

Под качеством строительных изделий и конструкций понимается совокупность свойств и показателей, определяющих их пригодность для удовлетворения определенных потребностей в соответствии с назначением. Качество строительных изделий и конструкций, которое определяется техническим уровнем строительства, влияет на их эксплуатационные показатели.

Основные эксплуатационные показатели, общие для всех изделий и конструкций, - надежность, долговечность, соответствие эстетическим требованиям и др., зависящие от их назначения.

Под надежностью понимается свойство изделий или конструкций выполнять заданные функции, сохраняя свои проектные эксплуатационные показатели в предусмотренных пределах в течение требуемого промежутка времени. Свойство изделий или конструкций сохранять способность выполнять заданные функции с установленными проектом эксплуатационными показателями до достижения предельного состояния (отказа) называется долговечностью; при этом под предельным понимается такое состояние изделия или конструкций, при котором дальнейшая их эксплуатация считается экономически нецелесообразной или недопустимой по требованиям безопасности.

К функциональным параметрам, влияющим на эксплуатационные показатели изделия или конструкции, относятся геометрические, физико-механические и химические параметры.

Функциональные параметры изделия или конструкции можно определить на основе расчета геометрической точности, прочности, деформативности и других расчетов, в которых учитывается изменение эксплуатационных показателей вследствие изменчивого, случайного характера геометрических размеров. Кроме того, эти показатели могут быть установлены путем обобщения результатов обследования конструкций или экспериментально-теоретических исследований.

Геометрические функциональные параметры:

размеры изделий, конструкций и их элементов L;

размеры, характеризующие форму (непрямолинейность, неплоскостность, разность диагоналей, неперпендикулярность) и положение (перекос, невертикальность, уступ, несоосность, размеры площадки опирания) изделий, конструкций и их элементов a;

зазор между элементами изделий или конструкций c.

Точность геометрических функциональных параметров определяется точностью технологических процессов и операций и последовательностью их выполнения.

Объективно существующая взаимосвязь между геометрическими функциональными параметрами и точностью технологических процессов и операций выявляется на основе расчета геометрической точности изделий и конструкций.

Цель расчета геометрической точности изделий и конструкций на стадии проектирования - определить оптимальные в техническом и экономическом отношении номинальные значения и предельные отклонения геометрических функциональных параметров изделий и конструкций, технологические погрешности, а также способы и последовательность выполнения производственных процессов и операций.

ОСНОВНЫЕ ПОЛОЖЕНИЯ РАСЧЕТА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ИЗДЕЛИЙ

И КОНСТРУКЦИЙ

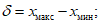

На стадии проектирования точность геометрических параметров изделий, конструкций и их элементов характеризуется:

номинальным значением параметра x0;

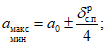

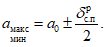

наибольшим xмакс и наименьшим xмин предельными значениями параметра;

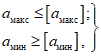

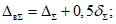

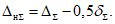

верхним  и нижним

и нижним  предельными отклонениями параметра, которые рассчитываются как алгебраическая разность между предельными и номинальным значениями параметра:

предельными отклонениями параметра, которые рассчитываются как алгебраическая разность между предельными и номинальным значениями параметра:

(1)

(1) (2)

(2)допуском или полем допуска параметра  , представляющим собой разность между наибольшими и наименьшими значениями параметра или интервал значений параметра, ограниченный его предельными значениями:

, представляющим собой разность между наибольшими и наименьшими значениями параметра или интервал значений параметра, ограниченный его предельными значениями:

(3)

(3)координатой середины поля допуска  , характеризующей расстояние от середины поля допуска до номинального значения параметра:

, характеризующей расстояние от середины поля допуска до номинального значения параметра:

(4)

(4)При  предельные отклонения симметричны, т.е.

предельные отклонения симметричны, т.е.  , а при

, а при  - несимметричны:

- несимметричны:  .

.

, а при

, а при  .

.Допуски определяют в зависимости от функциональных и технологических требований, предъявляемых к изделию или конструкции, в связи с чем они могут быть функциональными и технологическими. Допуски, характеризующие точность геометрических функциональных параметров изделий или конструкций, называются функциональными; а допуски, характеризующие точность технологических процессов и операций, связанных с изготовлением изделий и сборкой конструкций, - технологическими.

Допуск всегда величина положительная.

Предельные значения характеристик точности геометрических функциональных параметров, обеспечивающие заданные проектом эксплуатационные показатели изделий или конструкций, называются предельно допустимыми или проектными.

Предельные значения характеристик точности геометрических функциональных параметров, полученные в результате расчета точности изделий или конструкций, называются расчетными.

При проектировании изделий и конструкций во избежание появления при их сборке дополнительных подгоночных работ необходимо стремиться к тому, чтобы расчетные характеристики точности не превышали проектных.

Обобщенным показателем геометрической точности, характеризующим долю геометрических функциональных параметров изделий или конструкций, для которых обеспечена возможность бесподгоночной сборки (к общему их количеству), является собираемость C, которая определяется (в %) по формуле

(5)

(5)где pi - доля i-го геометрического функционального параметра от общего количества геометрических функциональных параметров;

ci - процент бесподгоночной сборки по i-му геометрическому функциональному параметру;

ci = 100 - Bi, (6)

здесь Bi - процент подгоночной сборки по i-му геометрическому функциональному параметру, принимаемый по табл. 1.

1 | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | |

Bi | 0,27 | 0,7 | 1,64 | 3,58 | 7,18 | 13,34 | 23,02 |

Проектная геометрическая точность изделий и конструкций может быть найдена расчетным путем методами полной и неполной собираемости. При применении методов полной собираемости проектная точность всех геометрических функциональных параметров изделий и конструкций достигается без дополнительных подгоночных операций при сборке. При применении методов неполной собираемости обеспечивается проектная точность только части геометрических функциональных параметров изделий и конструкций, а проектная точность остальных геометрических функциональных параметров достигается дополнительными подгоночными операциями при сборке.

Оптимальная проектная геометрическая точность изделий и конструкций находится на основе следующих основных предпосылок:

суммарная трудоемкость и стоимость изготовления и сборки изделий и конструкций должны быть наименьшими;

проектные отклонения геометрических функциональных параметров изделий или конструкций должны приниматься максимально возможными;

проектные отклонения остальных геометрических параметров устанавливаются по средней точности технологических процессов и операций;

в условиях конкретного производства для сокращения брака и уменьшения себестоимости изделий и конструкций допускается перераспределение проектных отклонений с учетом действительной точности, обеспечиваемой имеющимися оборудованием и технологической оснасткой.

Как правило, при проектировании изделий и конструкций должна быть достигнута их полная собираемость, т.е. возможность сборки в пределах проектных значений геометрических функциональных параметров, соблюдение которых обеспечивает проектную надежность, долговечность, а также функциональные и эстетические качества без выполнения дополнительных сборочных операций.

Конструкция полностью собирается при условии, если предельно допустимые отклонения геометрических функциональных параметров, являющиеся компенсаторами технологических погрешностей и влияющие на эксплуатационные показатели изделия или конструкции, равны или больше технологических погрешностей.

Основным методом расчета геометрической точности, обеспечивающим практически полную собираемость изделий и конструкций, является вероятностный метод, основанный на одном из положений теории вероятностей о том, что возможные сочетания предельных отклонений встречаются реже, чем средних значений. В связи с этим вероятный процент геометрических функциональных параметров, имеющих недопустимые отклонения, ничтожно мал.

В исключительных случаях при необходимости получить 100%-ную собираемость изделий и конструкций применяется метод расчета по максимуму-минимуму, при котором учитываются только сочетания предельных отклонений.

Этот метод по сравнению с вероятностными методами значительно повышает требования к проектной точности (в 2,5 - 3 раза).

В отдельных случаях в зависимости от принятых конструктивных решений, конкретных технологических условий или экономических требований при проектировании изделий и конструкций необходимо обеспечивать их проектную точность методами неполной собираемости (подгонкой или регулированием), предусматривающими дополнительные сборочные операции для устранения избыточной погрешности геометрических функциональных параметров.

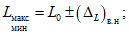

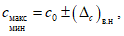

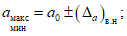

В общем виде предельные значения геометрических функциональных параметров изделий и конструкций определяются по формулам:

(8)

(8)где L0 - номинальные размеры изделий и конструкций;

a0 - номинальные размеры, характеризующие форму и положение изделий и конструкций;

c0 - номинальные размеры зазоров между элементами в изделии или конструкции;

Расчет производится на основе выявления размерных связей в конструктивно-технологических схемах изделий или конструкций, составления расчетных цепей погрешностей и решения уравнений точности.

Расчетная цепь погрешностей (РЦП) представляет собой совокупность погрешностей геометрических параметров, взаимосвязанных технологической последовательностью элементов изделий и конструкций, расположенных в пределах рассматриваемого замкнутого контура и непосредственно влияющих на его собираемость.

Звено РЦП, получаемое последним в технологической последовательности, размеры и точность которого зависят от размеров и точности всех остальных звеньев цепи, называется замыкающим. Все остальные звенья РЦП, определяющие размеры и точность замыкающего звена, называются составляющими. Замыкающее и составляющие звенья по величине могут быть положительными или равными нулю.

Составляющие звенья РЦП независимы, если величина погрешности одного звена не зависит от величины погрешности другого звена, и взаимосвязаны, если погрешность одного составляющего звена зависит от погрешности другого.

РЦП могут быть независимы, когда все звенья входят в одну цепь, и зависимыми, если одно или несколько звеньев общие для ряда цепей. По взаимному расположению звеньев РЦП делятся на линейные, плоские и пространственные. Линейными называются РЦП, звенья которых расположены параллельно в одной или нескольких параллельных плоскостях, плоскими - если все или часть звеньев не параллельны, но расположены в одной или нескольких параллельных плоскостях; пространственными - если все или часть звеньев не параллельны и расположены в непараллельных плоскостях.

В зависимости от положения плоскости, на которую проектируются составляющие и замыкающие звенья, РЦП могут быть горизонтальными и вертикальными.

Между звеньями, входящими в РЦП, существует определенная технологическая связь, характер которой зависит от принятого способа ориентирования и сборки изделий или конструкций, а также типа и способа соединения элементов. Существуют следующие типы сборочных связей между соседними по длине и смежными по высоте элементами изделия или конструкции:

свободная - когда элементы устанавливаются по разбивочным или установочным осям, равным длинам площадок опирания или высотным отметкам; при этом предельные отклонения геометрических функциональных параметров зависят от точности всех технологических операций: изготовительных, разбивочных и сборочных;

сборочно-контактная - когда элементы устанавливаются с помощью фиксаторов; предельные отклонения геометрических функциональных параметров определяются в основном точностью изготовления фиксаторов, в роли которых могут быть как элементы сборочной оснастки, так и элементы конструкции;

контактная - когда элементы устанавливаются без зазора; при этом типе связи предельные отклонения геометрических функциональных параметров зависят только от точности изготовления элементов.

В зависимости от типа сборочной связи между звеньями РЦП могут быть свободными и контактными.

Свободными называются РЦП, в которых между элементами существует свободная связь; контактными - когда между элементами существует сборочно-контактная или контактная связь.

В свободные РЦП входят погрешности размеров и формы элементов и их положений между рассматриваемыми разбивочными осями или высотными отметками.

В контактные РЦП входят погрешности геометрических размеров элементов - от разбивочной оси или высотной отметки, на которую устанавливается первый элемент изделия или конструкции, до последнего элемента, входящего в контактную цепь.

За начало накопления погрешностей в РЦП, в зависимости от рассматриваемой задачи, могут быть приняты разбивочные риски на сборочных горизонтах, установочные риски на элементах, высотные отметки, а также поверхности самих элементов.

Геометрическая точность изделий или конструкций определяется решением обратной или прямой задачи.

Обратная задача (проектный расчет) решается в тех случаях, когда известны предельно допустимые значения замыкающего звена и требуется определить допуски на составляющие звенья РЦП. При проектном расчете точности собираемость изделий и конструкций обеспечивается технологическими мерами. Исходными данными служат конструктивно-технологическая схема изделия или конструкции и предельно допустимые значения их геометрических функциональных параметров. В результате этого расчета устанавливаются допуски технологических операций, выбираются заводское оборудование, сборочная оснастка и геодезический инструмент для обеспечения необходимой точности, а также определяются оптимальная последовательность установки элементов, способы их ориентирования и схемы ориентиров.

Прямая задача (проверочный расчет) решается, когда известны допуски на составляющие звенья, установленные в зависимости от технологических и экономических соображений, и требуется определить предельно допустимые значения замыкающего звена РЦП. При проверочных расчетах собираемость изделий и конструкций достигается конструктивными мерами. Исходными данными служат конструктивно-технологическая схема изделия или конструкции и допуски технологических операций. В результате такого расчета устанавливаются номинальные размеры и предельно допустимые значения геометрических функциональных параметров изделий или конструкций.

Как правило, расчет геометрической точности изделий или конструкций выполняется комбинированным способом, сочетающим элементы прямой и обратной задач.

Проектный расчет геометрической точности изделий и конструкций выполняется следующим образом.

1. В соответствии с конструктивно-технологической схемой изделия или конструкции устанавливаются РЦП.

2. Для каждой РЦП определяется замыкающее звено, влияющее на эксплуатационные показатели и собираемость изделия или конструкции и устанавливаются его предельно допустимые значения.

3. Выявляются составляющие звенья РЦП, непосредственно влияющие на размер замыкающего звена, и назначаются их номинальные значения.

4. Составляется схема РЦП, на которой наносятся допуски составляющих и замыкающего звеньев.

5. Определяется номинальное значение замыкающего звена.

6. Устанавливаются технологические операции и их последовательность для получения замкнутого контура РЦП, а также определяется база РЦП, принимаемая за начало отсчета погрешностей.

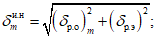

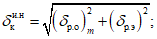

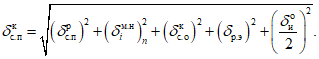

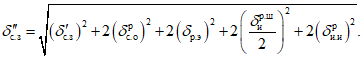

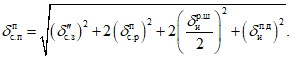

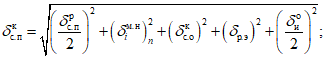

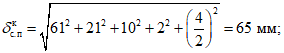

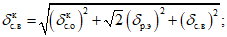

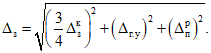

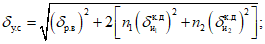

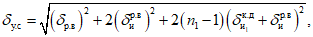

7. Расчетное значение допуска замыкающего звена РЦП при известных допусках на составляющие звенья определяется по формулам:

при расчете РЦП вероятностным методом

при расчете РЦП по методу максимума-минимума

Уравнения (10) и (11) решаются методом пробных расчетов, при котором предварительные значения допусков составляющих звеньев назначаются или рассчитываются с учетом конструктивных, технологических или экономических соображений.

Во избежание получения избыточной точности должно соблюдаться условие

(12)

(12)8. Расчетное значение координаты середины поля допуска замыкающего звена  при известных координатах середины полей допусков составляющих звеньев

при известных координатах середины полей допусков составляющих звеньев  для любого метода расчета РЦП определяется по формуле

для любого метода расчета РЦП определяется по формуле

(13)

(13)При этом должно соблюдаться условие

(14)

(14)где  - проектное значение координаты середины поля допуска замыкающего звена.

- проектное значение координаты середины поля допуска замыкающего звена.

9. Определяются верхнее  и нижнее

и нижнее  расчетные отклонения замыкающего звена:

расчетные отклонения замыкающего звена:

(15)

(15) (16)

(16)10. Находятся наибольшее и наименьшее расчетные значения замыкающего звена в соответствии с формулами (7) - (9).

Проектный расчет заканчивается при равенстве расчетных и проектных значений отклонений геометрических функциональных параметров или при незначительном (в пределах 5%) их различии. В тех случаях, когда расчетный допуск геометрического функционального параметра, полученный методами полной собираемости, значительно превышает проектный, а его уменьшение экономически нецелесообразно или выходит за пределы технических возможностей технологического оборудования и оснастки, предлагаются следующие пути получения оптимальной проектной точности изделий и конструкций.

1. Внесение соответствующих конструктивных изменений в проект или его полная переработка, исключающие необходимость значительного повышения точности технологических операций.

2. Переход на новую технологию, дающую возможность повысить производственную точность без значительного удорожания изделий и конструкций.

3. Сохранение расчетных допусков составляющих звеньев РЦП при экономической целесообразности увеличения объема подгоночной сборки, т.е. обеспечение проектной точности замыкающего звена РЦП методами неполной собираемости.

Решение РЦП методами неполной собираемости позволяет выполнять технологические операции с расширенными допусками, экономически приемлемыми для конкретных производственных условий. При этом должна быть технологически и конструктивно обеспечена компенсация увеличения расчетного допуска геометрического функционального параметра и смещения координаты середины поля допуска по сравнению с их проектными значениями.

Технологический способ компенсации (метод подгонки) при сборке изделия или конструкции позволяет достигнуть проектной точности замыкающего звена уменьшением размера одного из составляющих звеньев РЦП путем снятия слоя материала.

Дополнительно обрабатываемое составляющее звено называется компенсирующим и должно иметь припуск на подгонку, достаточный для компенсации избыточной погрешности замыкающего звена и в то же время наименьший из возможных для сокращения объема подгоночных работ. Допуск на дополнительную обработку технологического компенсатора  , как правило, должен быть значительно меньше допуска замыкающего звена РЦП, однако возможно, чтобы

, как правило, должен быть значительно меньше допуска замыкающего звена РЦП, однако возможно, чтобы  . При этом верхнее и нижнее отклонения компенсирующего звена должны быть симметричны относительно его номинального размера

. При этом верхнее и нижнее отклонения компенсирующего звена должны быть симметричны относительно его номинального размера  для уменьшения влияния координаты середины поля допуска компенсирующего звена

для уменьшения влияния координаты середины поля допуска компенсирующего звена  на размеры замыкающего звена РЦП.

на размеры замыкающего звена РЦП.

. При этом верхнее и нижнее отклонения компенсирующего звена должны быть симметричны относительно его номинального размера

. При этом верхнее и нижнее отклонения компенсирующего звена должны быть симметричны относительно его номинального размера  для уменьшения влияния координаты середины поля допуска компенсирующего звена

для уменьшения влияния координаты середины поля допуска компенсирующего звена Компенсирующее звено рассчитывается следующим образом:

1. Находится величина допуска замыкающего звена  при экономически целесообразных допусках составляющих звеньев

при экономически целесообразных допусках составляющих звеньев  .

.

2. Определяется наибольшая расчетная компенсация  , т.е. наибольшее возможное расчетное отклонение, выходящее за пределы поля допуска замыкающего звена и подлежащее компенсации:

, т.е. наибольшее возможное расчетное отклонение, выходящее за пределы поля допуска замыкающего звена и подлежащее компенсации:

(17)

(17)3. Находится поправка координаты середины поля допуска компенсирующего звена  , введение которой гарантирует осуществление пригонки:

, введение которой гарантирует осуществление пригонки:

(18)

(18)где  - координата середины поля допуска замыкающего звена при экономически целесообразных допусках звеньев.

- координата середины поля допуска замыкающего звена при экономически целесообразных допусках звеньев.

4. Определяется верхнее предельное отклонение компенсирующего звена  :

:

(19)

(19)где  - координата середины поля допуска компенсирующего звена при экономически целесообразных допусках составляющих звеньев.

- координата середины поля допуска компенсирующего звена при экономически целесообразных допусках составляющих звеньев.

5. Находится номинальный размер компенсирующего звена  :

:

(20)

(20)здесь Lк - номинальный размер рассматриваемого звена при решении РЦП методами полной собираемости.

Конструктивный способ компенсации (метод регулирования) при сборке изделия или конструкции позволяет достигнуть проектной точности замыкающего звена изменением размера одного из составляющих звеньев РЦП без снятия слоя материала.

При методе регулирования размер компенсирующего звена изменяется двумя способами: изменением положения одного из элементов изделия или конструкции и введением в РЦП одного или нескольких элементов требуемого размера. В первом случае излишняя погрешность замыкающего звена устраняется подвижными, а во втором - неподвижными компенсаторами. Расчет точности подвижных компенсаторов выполняется по аналогии с расчетом компенсирующего звена в методе подгонки. Число ступеней неподвижных компенсаторов N определяется по формуле

(21)

(21)где  - проектный допуск на размер неподвижного компенсатора. Количество неподвижных компенсаторов P равно:

- проектный допуск на размер неподвижного компенсатора. Количество неподвижных компенсаторов P равно:

P = N + 1. (22)

НЕСУЩИЕ КОНСТРУКЦИИ КАРКАСНЫХ ЗДАНИЙ И ОСОБЕННОСТИ

ИХ ИЗГОТОВЛЕНИЯ И МОНТАЖА

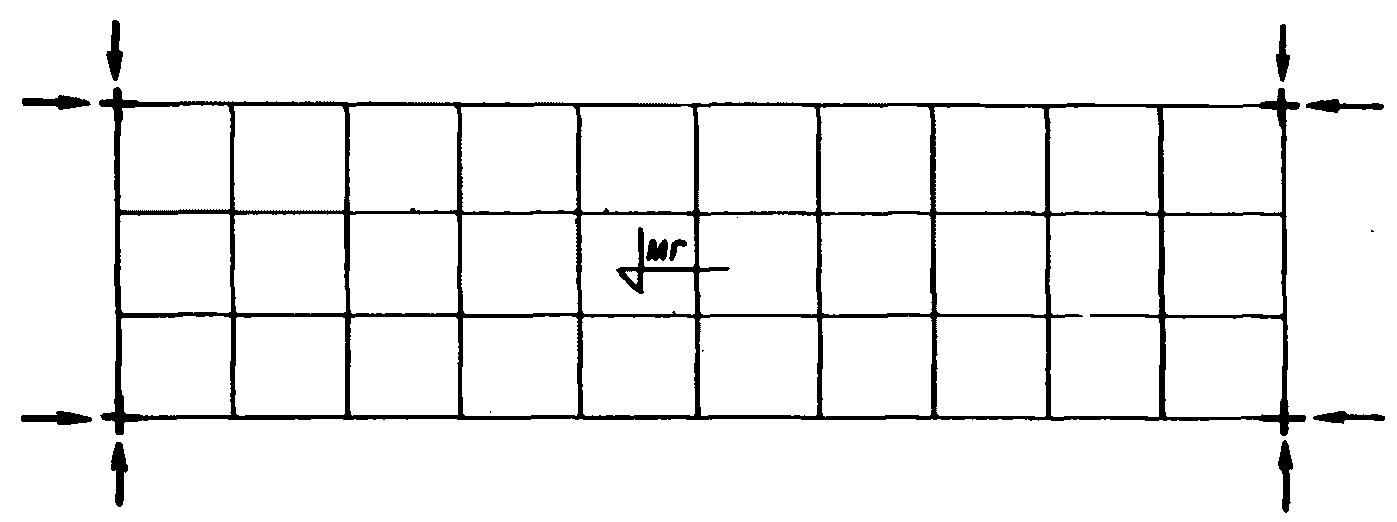

Конструктивное решение сборных каркасов характеризуется многими факторами, в том числе: способом разрезки каркаса на монтажные элементы и способом соединения несущих конструкций при монтаже.

Наряду с монтажными элементами, образующими основные рамы каркаса, на которые опираются панели перекрытий, к несущим конструкциям относятся также диафрагмы жесткости <1> и панели перекрытий.

--------------------------------

В каждом конкретном случае принятым способом разрезки определяются:

тип монтажных элементов (линейные, плоские, пространственные);

степень укрупнения монтажных элементов (на один, два или более конструктивных модуля, определяемых числом пролетов, шагов и ярусов);

положение монтажных стыковых соединений.

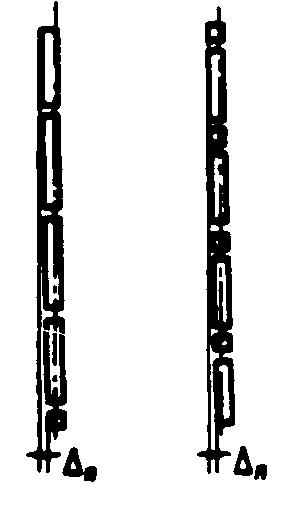

При разрезке каркаса на линейные монтажные элементы (колонны и ригели) могут применяться одно- и многоэтажные колонны и одно- и многопролетные ригели.

Плоские монтажные элементы бывают двух типов: крестовые, одно- и многоэтажные и рамные одно- и многопролетные. Пространственные монтажные элементы могут быть крестового типа ("ежи") и типа открытых объемных блоков.

В зависимости от способа разрезки в каркасе могут соединяться колонны с колоннами, ригели с ригелями и колонны с ригелями. При этом возможны следующие наиболее распространенные варианты положения стыков:

стык колонна-колонна располагается в плоскости перекрытия или над ним;

стык ригель-ригель находится в пролете между колоннами или в пределах колонны;

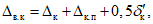

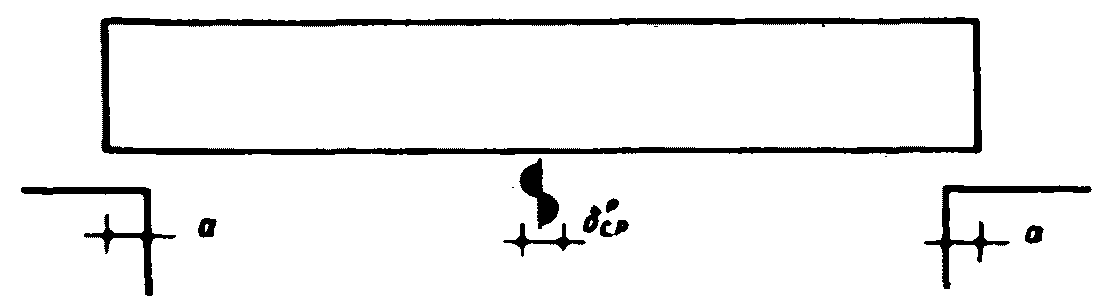

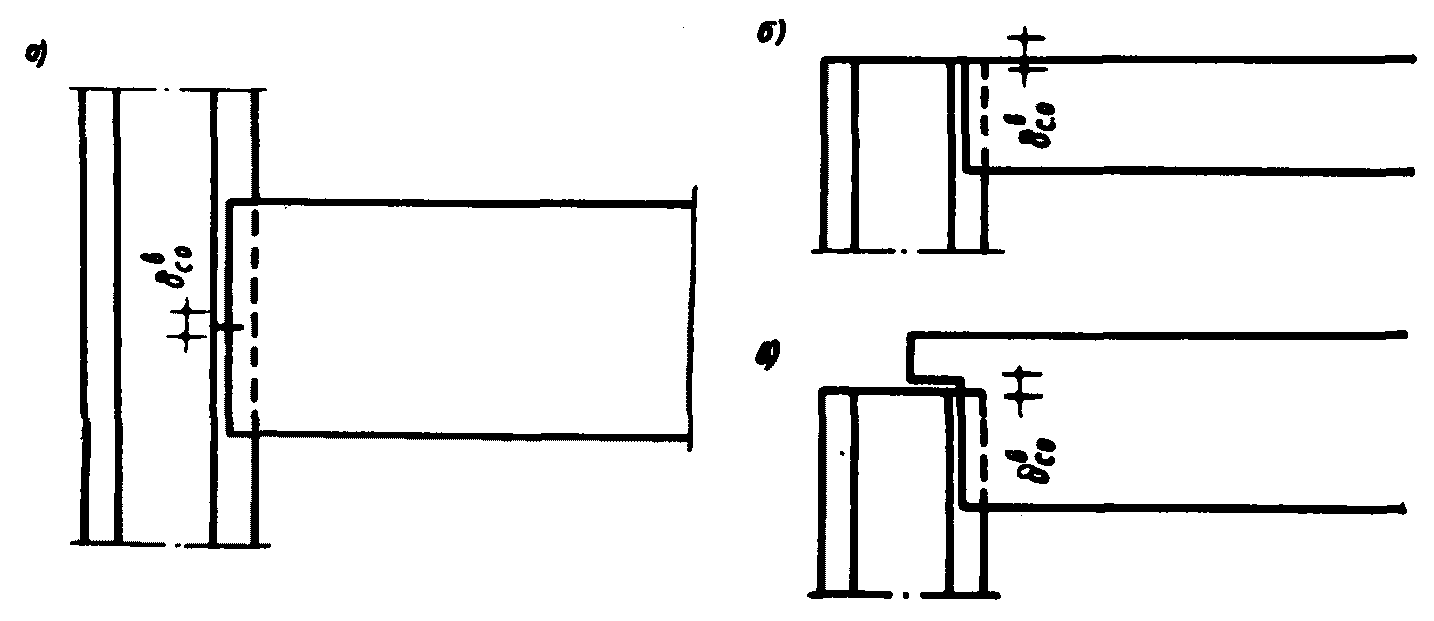

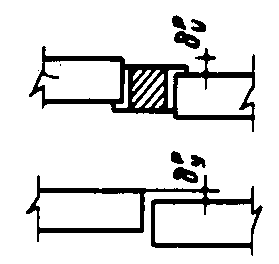

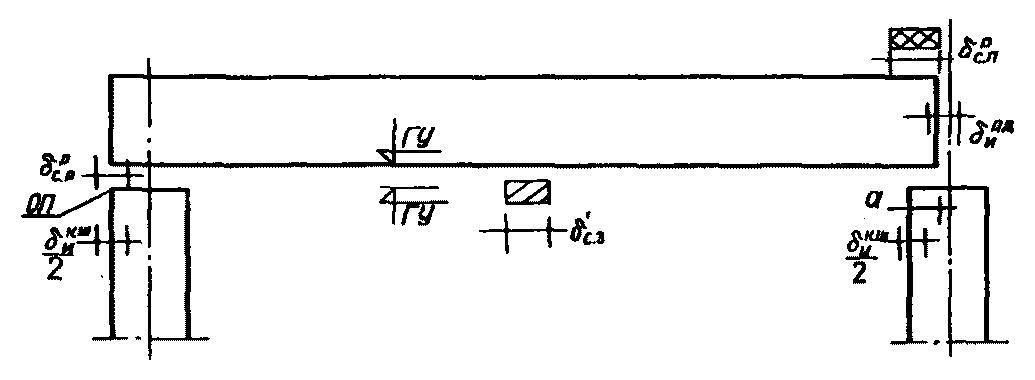

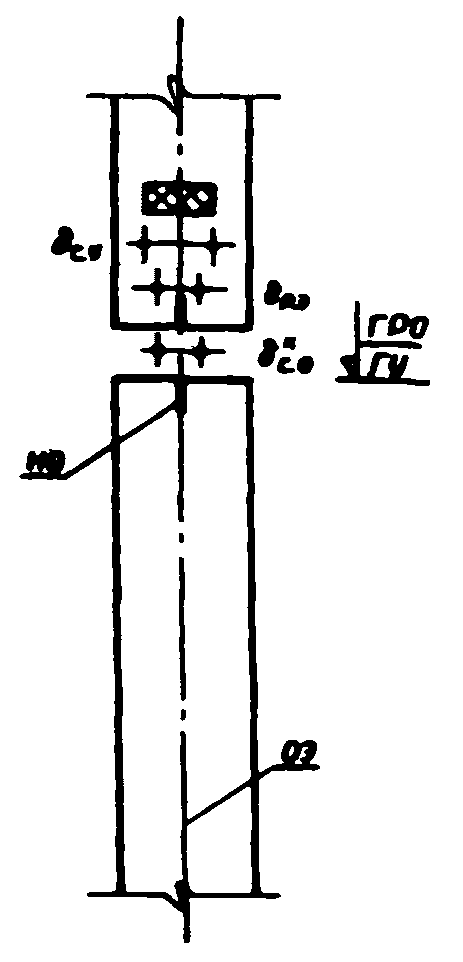

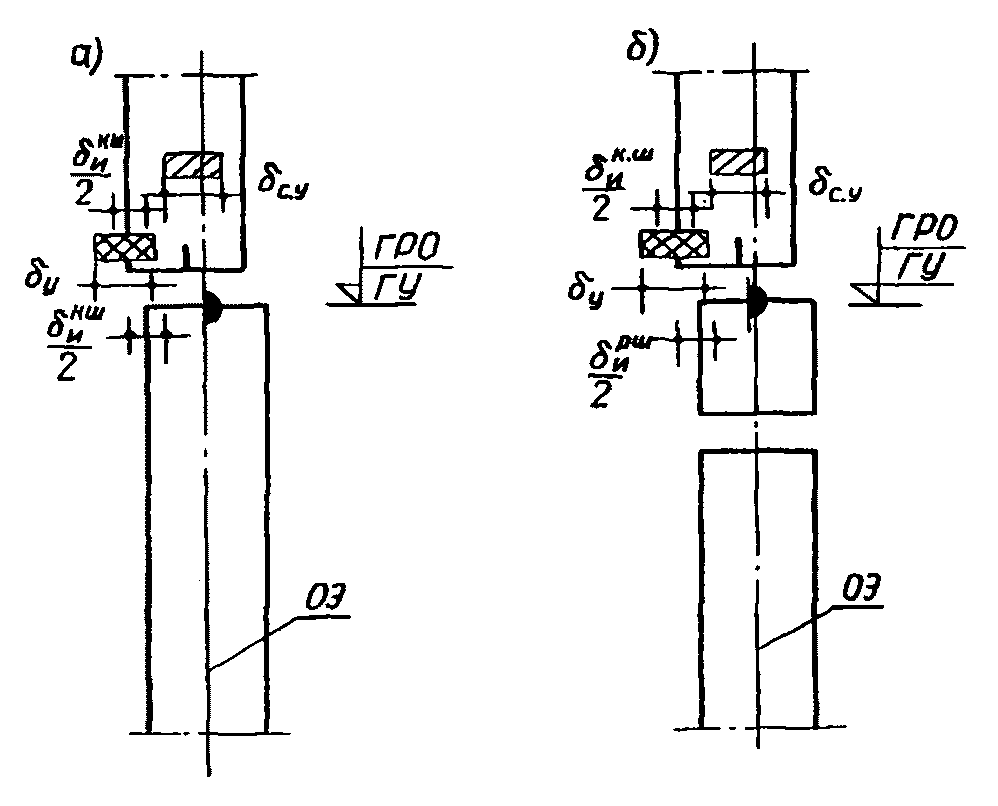

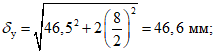

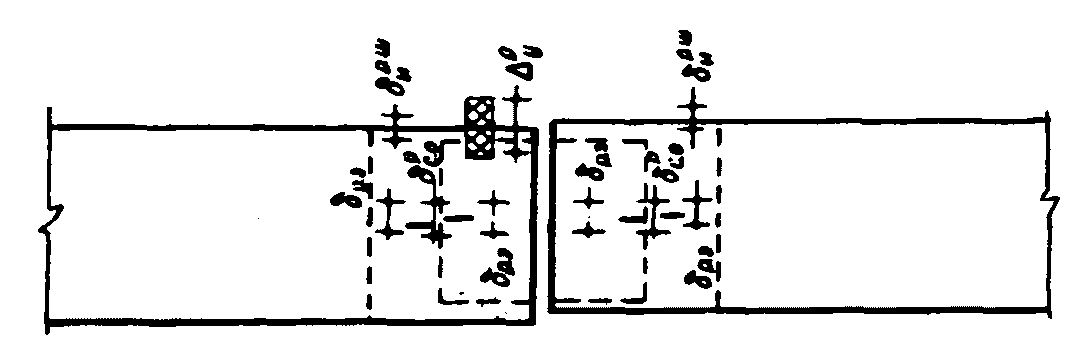

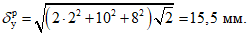

стык колонна-ригель располагается по наружной грани колонны, в пределах колонны и по наружной грани ригеля (рис. 1).

а - опирание ригелей на открытые консоли; б - опирание

ригелей на скрытые консоли; в - опирание ригелей

на закладные детали; г - опирание ригелей на подрезанные

участки колонн; д - стыкование колонн через ригели;

е - то же

По способу соединения элементов каркаса монтажные стыки могут быть:

полносборными или "сухими", проектная прочность которых обеспечивается сваркой опорных участков стыкуемых элементов;

сборными с замоноличиванием, проектная прочность которых обеспечивается сваркой колонн и ригелей, а последующее замоноличивание носит конструктивный характер;

сборно-монолитными, проектная прочность которых может быть обеспечена сваркой монтажных элементов в сочетании с замоноличиванием зоны стыка бетоном.

В зависимости от способа соединения монтажных элементов точность каркасной конструкции в случае сборных стыков с замоноличиванием определяется точностью положения арматурных выпусков колонн и ригелей в плане, а при применении полносборных стыков - точностью изготовления опорных закладных деталей в плане или по высоте и точностью их фиксации при сборке пространственных арматурных каркасов изделий. В связи с этим изготовление пространственных арматурных каркасов и опорных закладных деталей должно производиться с помощью специальных приспособлений, обеспечивающих соблюдение проектной точности.

Как правило, опорные закладные детали (оголовники колонн и опорные столики ригелей и панелей-вставок) изготовляют с применением кондукторов, а плоские каркасы - с использованием шаблонов. Объединение опорных закладных деталей и плоских каркасов в пространственный каркас и приварка дополнительных стержней и закладных деталей производятся в поворотном кондукторе или на сборочном столе; в форму укладывается уже полностью оснащенный пространственный каркас.

Разбивка осей зданий представляет собой комплекс измерений, выполняемых геодезическими инструментами, стальной рулеткой и стальной проволокой на разбивочных горизонтах: опорном (ОГ) (на местности), исходном (ИГ) и монтажных (МГ).

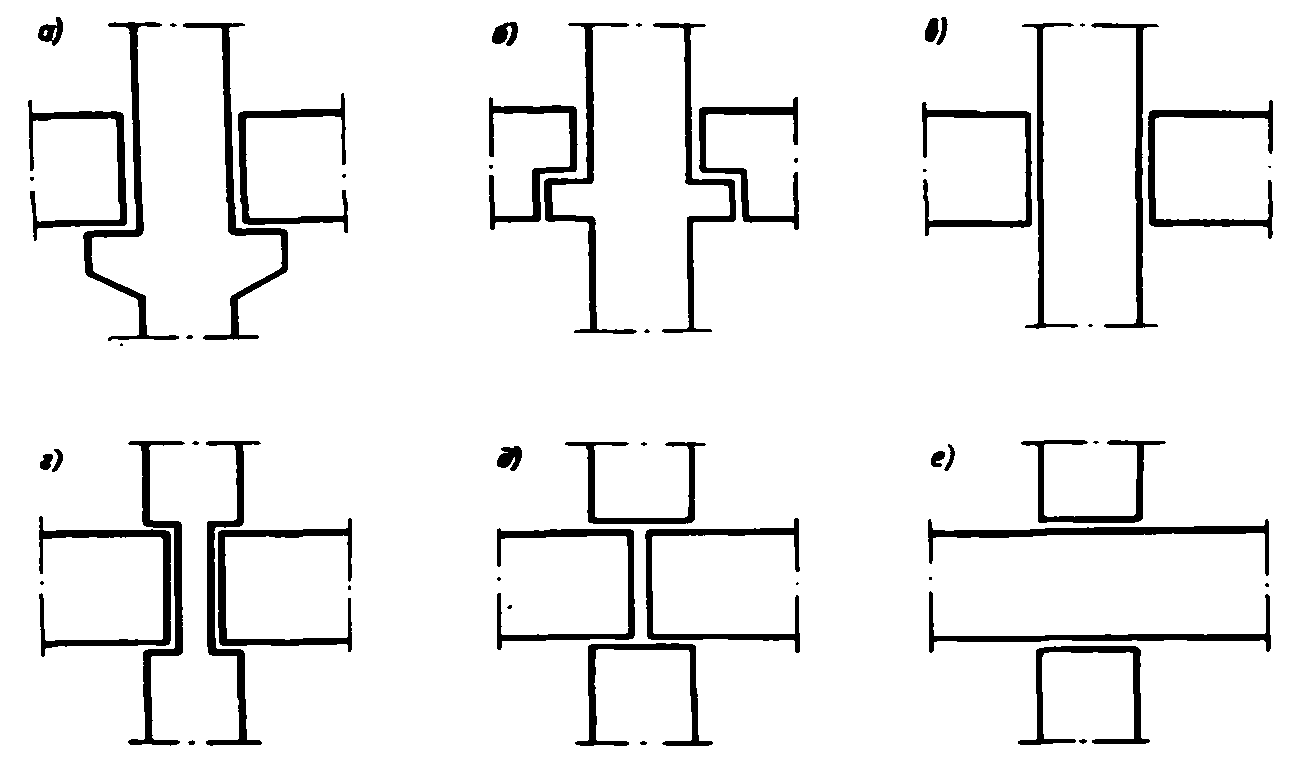

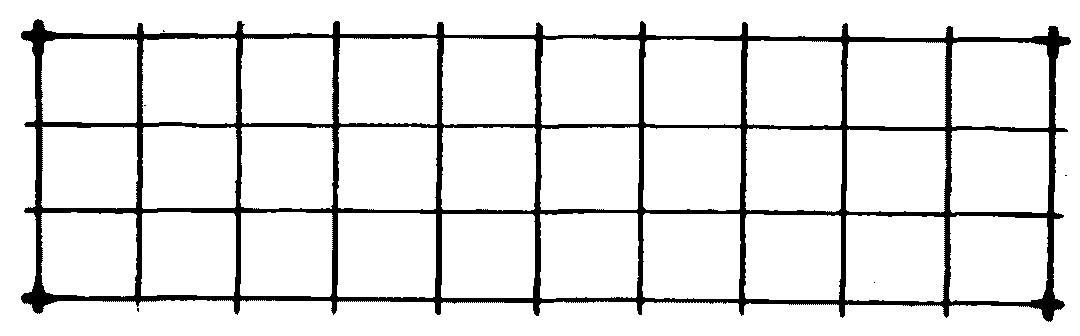

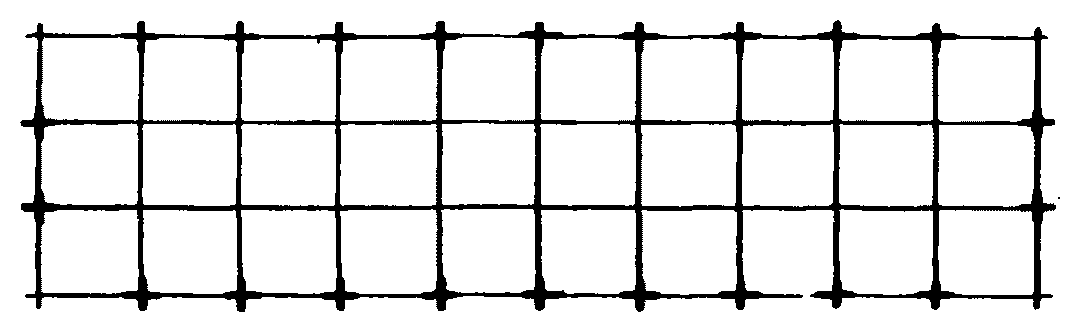

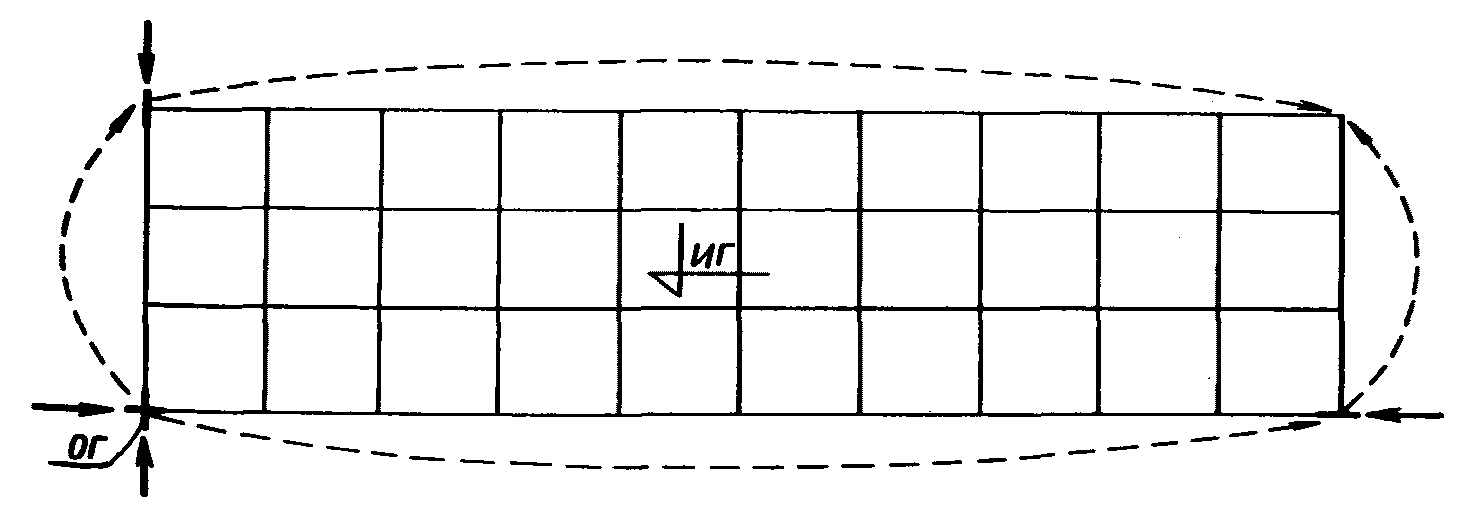

Независимо от типа разбивочного горизонта оси здания могут быть наружными и внутренними, при этом наружные оси (продольные и поперечные), как правило, бывают основными (базовые и контрольные), а внутренние - рядовыми (рис. 2).

| базовые оси; | наружные | |

| контрольные оси | ||

| рядовые оси - внутренние | ||

Разбивочные работы называются основными - при разбивке основных осей и детальными - при разбивке рядовых осей. В связи с тем, что на разбивочных горизонтах выносятся не оси, а риски, точность ориентирования монтажных элементов определяется точностью разбивки этих рисок (рис. 3 - 5). Погрешности разбивки рисок на опорном горизонте не влияют на точность разбивки рисок на исходном и монтажных горизонтах и в дальнейшем не рассматриваются.

Рис. 4. Расположение рядовых наружных рисок

Разбивка рисок на исходном горизонте. После монтажа элементов нулевого цикла на исходный горизонт с помощью геодезического инструмента выносятся риски, определяющие начало базовых контрольных осей (рис. 6). Остальные риски основных осей фиксируются с помощью стальной рулетки. Все риски переносятся на цоколь здания и в процессе его возведения передаются последовательно на монтажные горизонты (рис. 7).

на исходном горизонте

ОГ - опорный горизонт; ИГ - исходный горизонт

направление разбивки основных рисок

направление разбивки основных рисокстальной рулеткой;

основные риски, вынесенные теодолитом

основные риски, вынесенные теодолитом

на монтажном горизонте

МГ - монтажный горизонт

основные риски, вынесенные теодолитом

основные риски, вынесенные теодолитомПосле разбивки рисок основных осей на исходном горизонте производится детальная разбивка рисок рядовых осей по наружным и внутренним осям здания (рис. 8).

а - с помощью стальной рулетки;

б - с помощью стальной проволоки

Положение рисок, расположенных поперек осей здания, определяется с помощью стальной рулетки, а расположенных вдоль - стальной проволокой, ориентированной относительно рисок основных осей.

Разбивка рисок на монтажных горизонтах. Риски основных осей исходного горизонта, вынесенные на цоколь здания, передаются на монтажные горизонты геодезическим инструментом двумя способами: методом наклонного визирования теодолитом и методом оптической вертикали с помощью приборов типа ОЦП-2, "Зенит-ОЦП", ПОВП, PZL (Цейсс) и т.п. Разбивка рисок рядовых осей аналогична принятой на исходном горизонте.

Передача высотных отметок. Высотные отметки с исходного на монтажный горизонт передаются с помощью нивелира с реперов рабочей высотной основы. Количество опорных точек, передаваемых на монтажный горизонт, определяется в зависимости от размеров здания или сооружения, но должно быть не менее трех.

Основным критерием геометрической точности несущих конструкций по высоте является разность высотных отметок опорных поверхностей монтажных элементов на рассматриваемом горизонте.

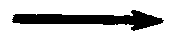

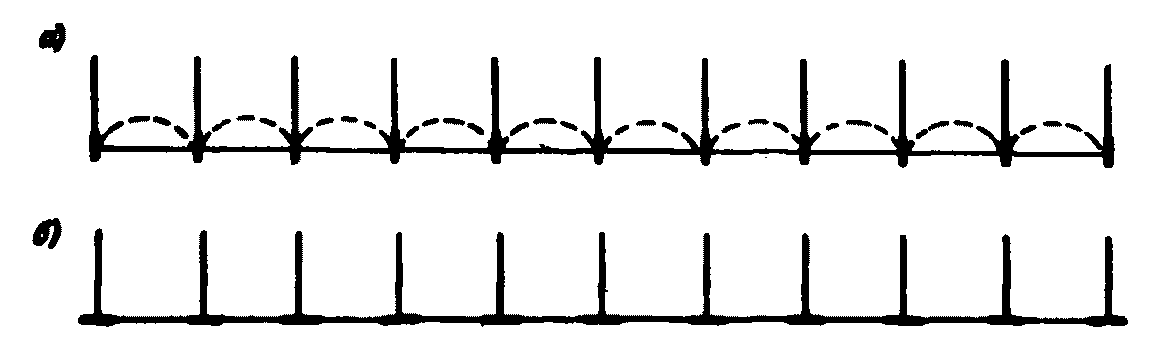

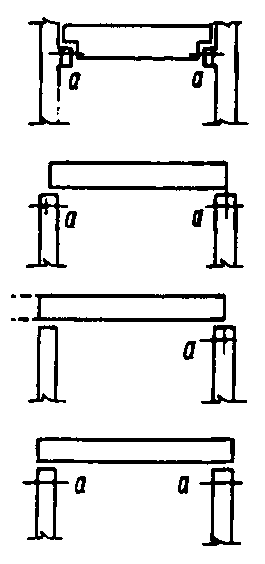

Каркасные конструкции могут монтироваться любым из методов, указанных на схеме.

Наиболее широкое применение получил свободный метод монтажа с применением подкосов, одиночных кондукторов и т.п. приспособлений, при котором точность возведения зданий зависит от качества труда монтажников.

При ограниченно свободном методе монтажа точность установки элементов обеспечивается благодаря применению в составе монтажной оснастки или в самих изделиях линейных, плоских или пространственных ограничителей. Однако этот способ, так же как и свободный, не обеспечивает неизменяемость положения смонтированных конструкций в процессе их приварки и установки последующих элементов.

В пределах одного здания, как правило, встречаются два, а иногда и три типа монтажных связей.

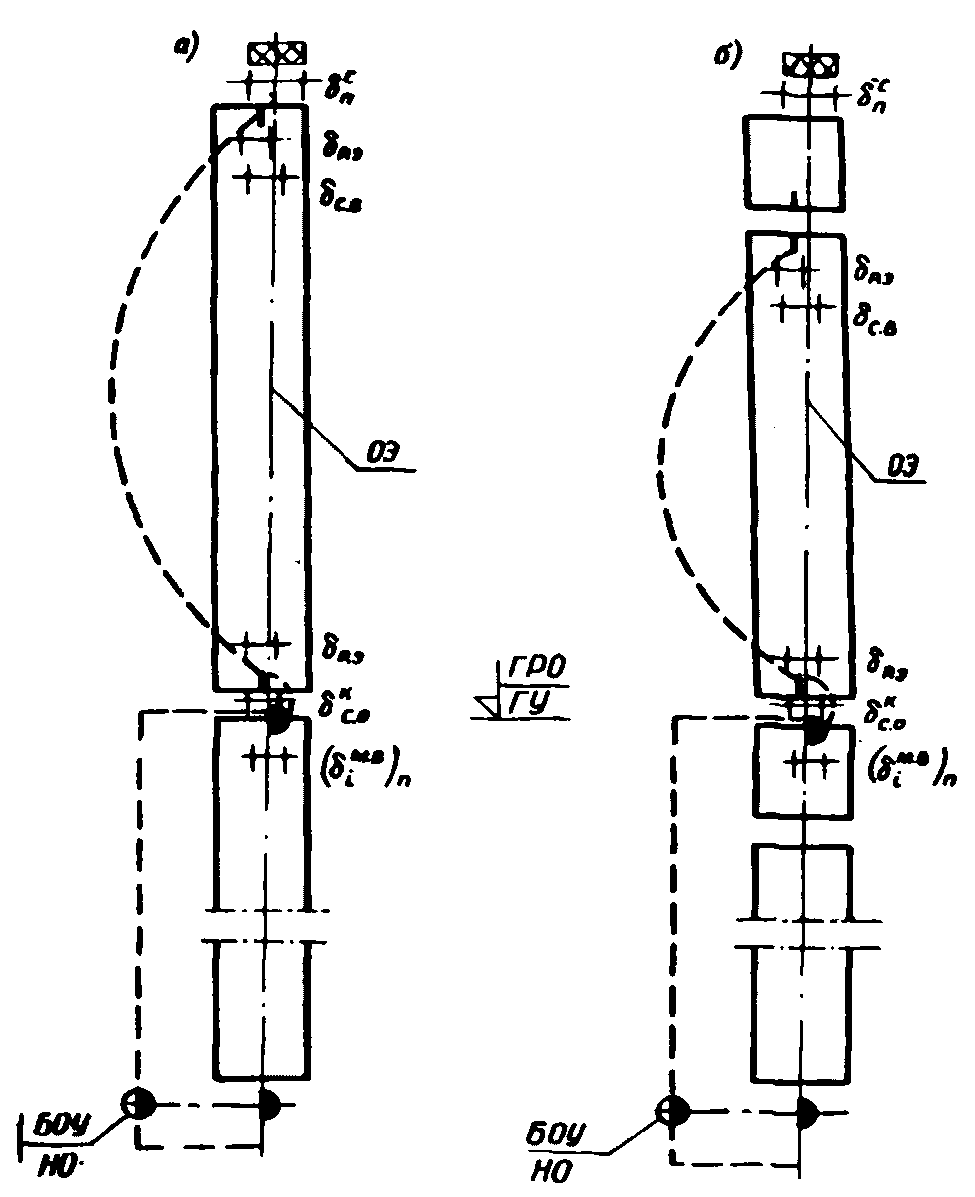

Ниже рассматривается монтаж несущих элементов каркаса свободным способом.

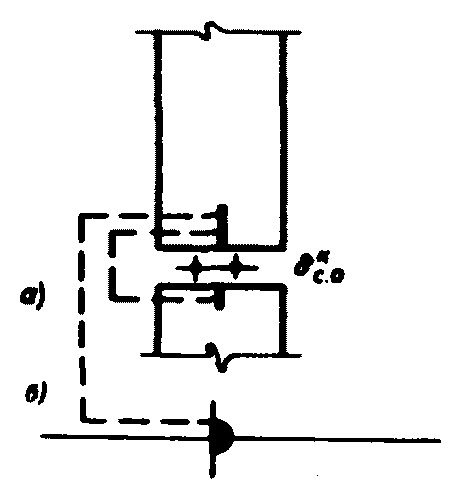

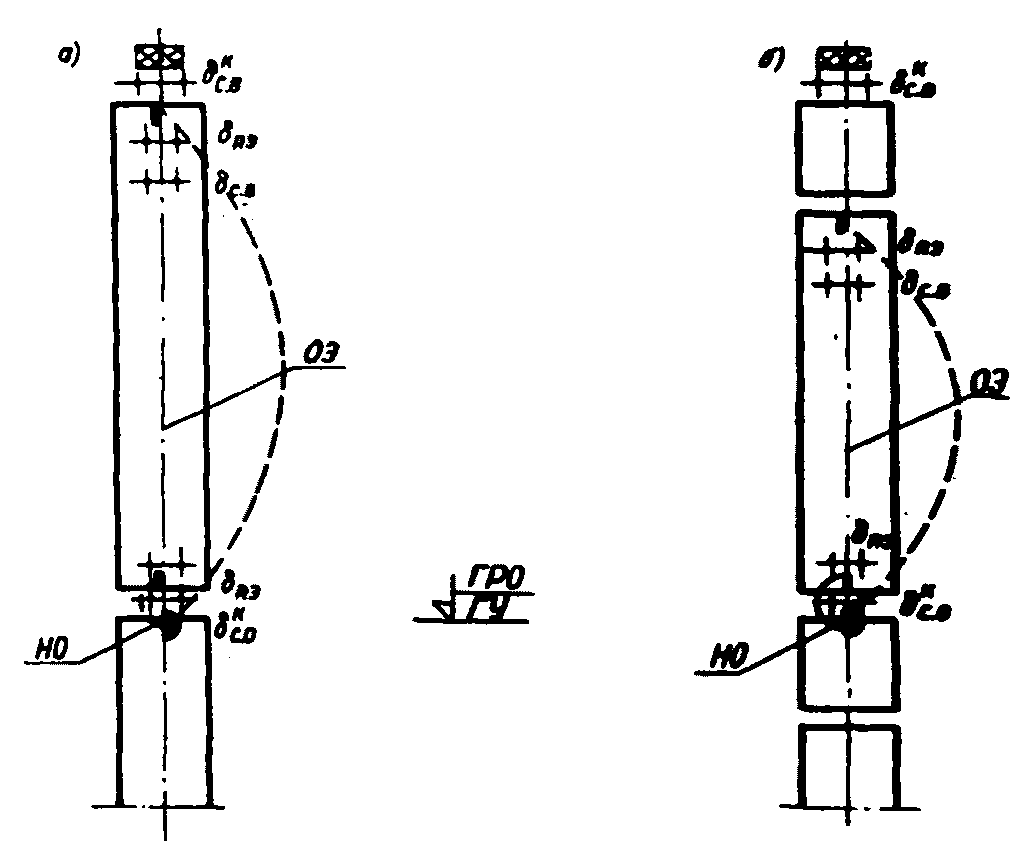

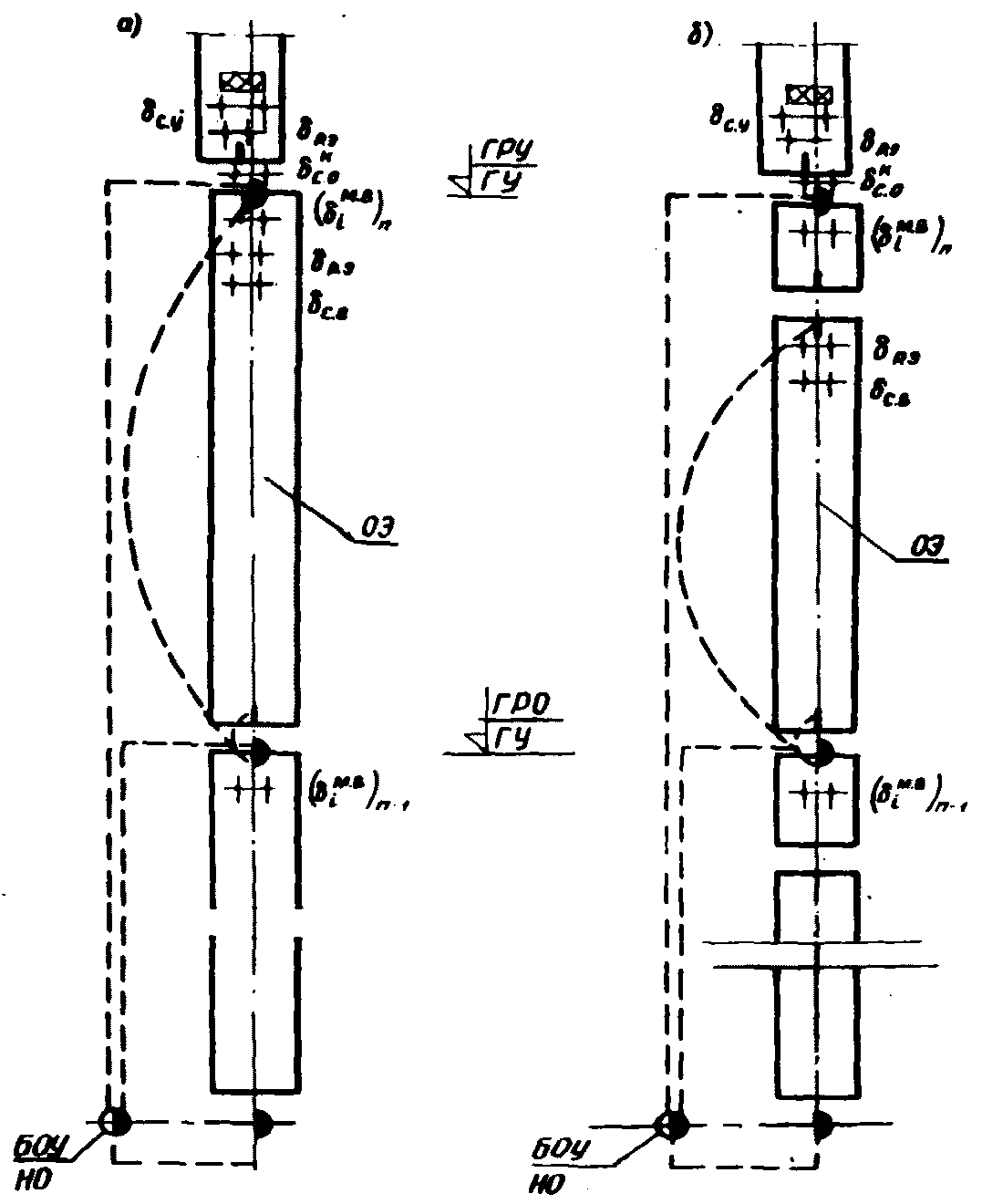

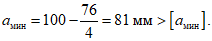

Колонны. Установка низа колонн в проектное положение производится путем совмещения нижних осевых рисок монтируемой колонны с верхними осевыми рисками нижестоящей колонны или с рисками разбивочных осей, нанесенных на перекрытии (рис. 9 а, б). Возможна установка колонн по боковой грани (рис. 10).

а - по риске нижестоящей колонны;

б - по разбивочной риске на перекрытии

а - по грани нижестоящей колонны;

б - по разбивочной риске на перекрытии

Верх колонны устанавливается с помощью геодезического инструмента путем совмещения ее верхних осевых рисок с нижними или с рисками разбивочных осей (рис. 11); при этом колонны удерживаются с помощью подкосов или одиночных кондукторов. Отвес с защищенной нитью можно применять только для первого способа установки верха колонны.

(ГУ - горизонт установки элементов)

а - по установочной риске на нижнем

оголовнике; б - по установочной риске на верхнем оголовнике

нижестоящей колонны; в - по риске на перекрытии

Способы ориентирования колонн | ||

Установка низа колонн | Установка верха колонн | |

совмещением верхней установочной риски колонны с нижней | совмещением верхней установочной риски с разбивочной риской на перекрытии | |

Совмещением установочной риски на колонне с разбивочной риской на перекрытии | Первый способ (рис. 12, а) | Второй способ (рис. 12, б) |

Совмещением установочной риски на колонне с установочной риской на нижележащем элементе | - | Третий способ (рис. 12, в) |

а - первый способ; б - второй способ; в - третий способ

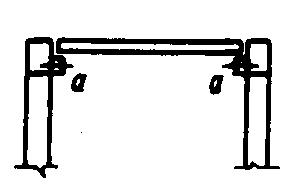

Между колоннами, расположенными на соседних осях по горизонтали, существует свободная монтажная связь, а между смежными колоннами по высоте - контактная или сборочно-контактная связь.

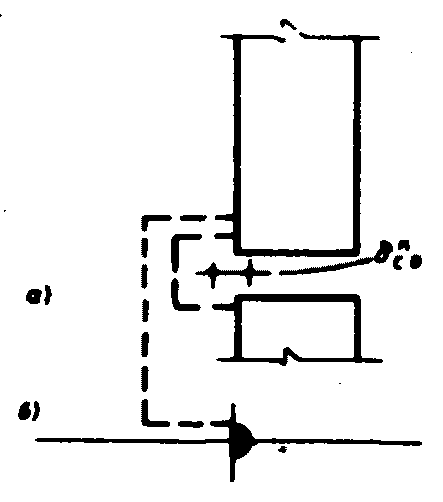

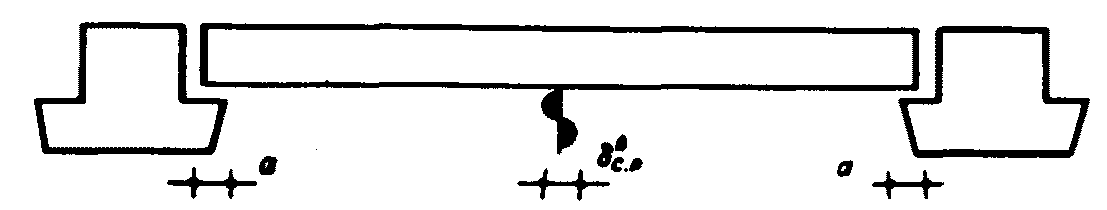

Ригели. Ригели монтируются свободным способом независимо от того, опираются они на консоли или на торцы колонн. В плоскости основных рам монтаж ригелей ведется с соблюдением равенства длин площадок опирания (рис. 13) или по грани колонны (рис. 14). В перпендикулярном к основным рамам направлении ригели укладываются путем совмещения рисок, нанесенных на нижние поверхности опорных участков, с рисками, нанесенными на опорные поверхности колонн (рис. 15).

площадок опирания

основным рамам направлении

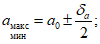

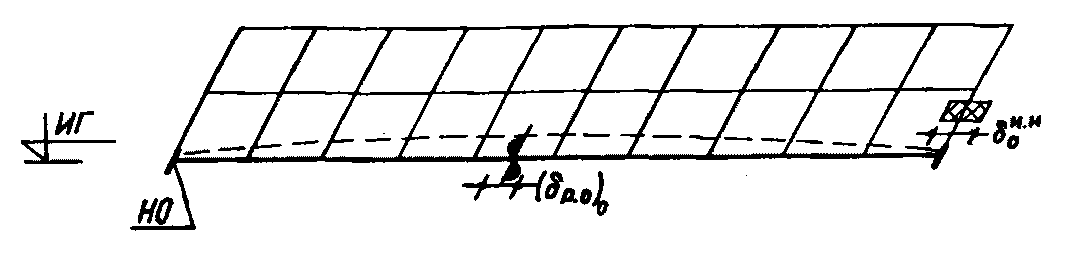

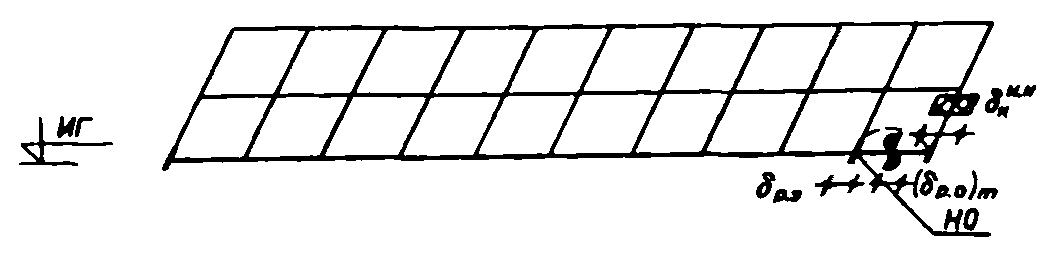

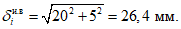

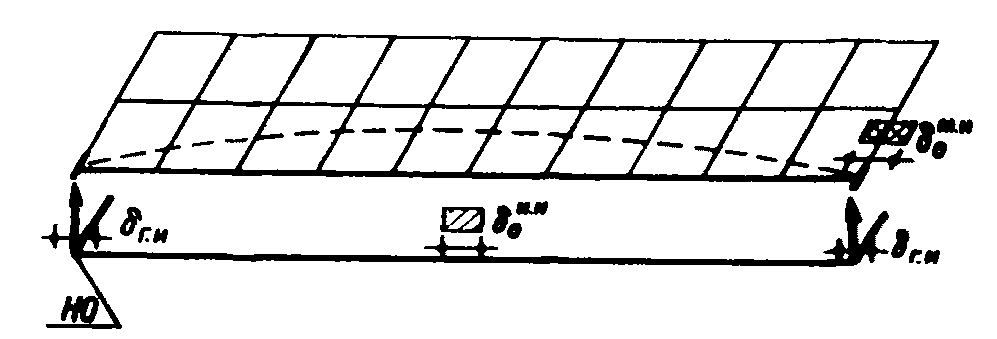

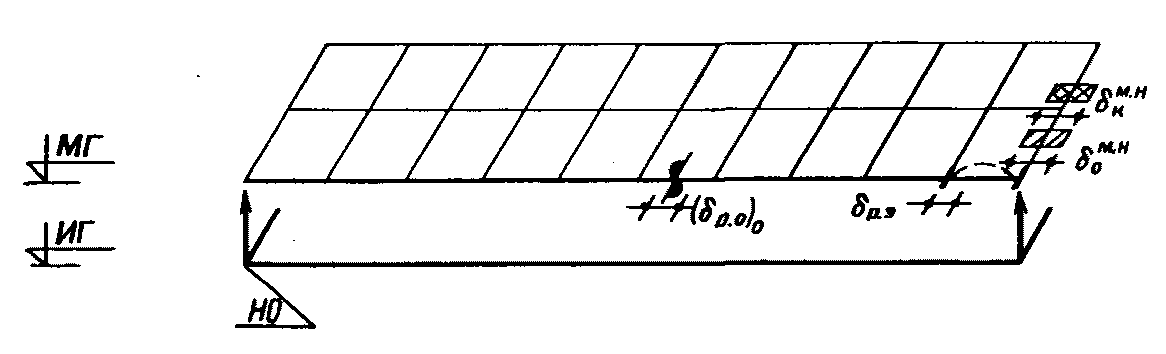

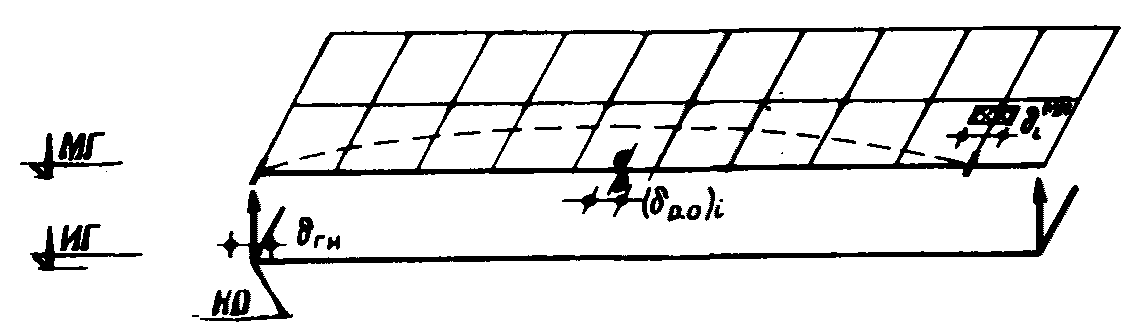

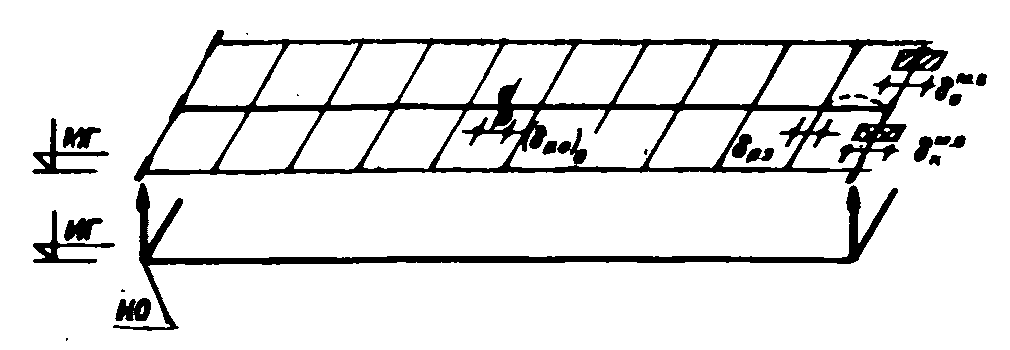

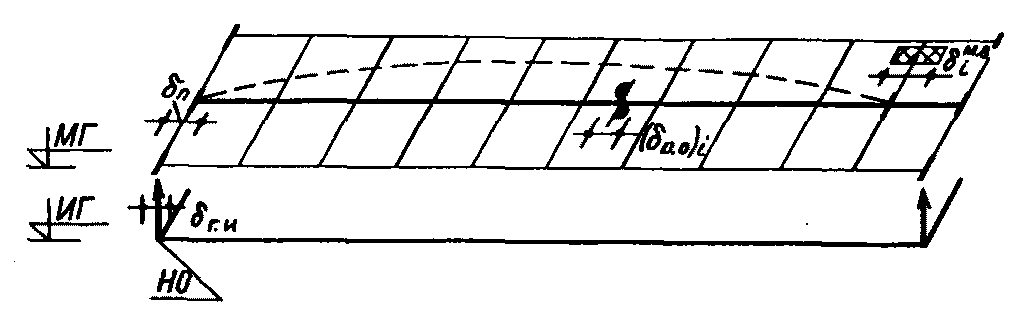

Панели перекрытий. Панели перекрытий в собственной плоскости укладываются на полки ригелей по равным длинам площадок опирания (рис. 16, 17).

площадок опирания

основных рам

а - внутренних; б - пристенных (вариант без относа стены);

в - пристенных (вариант с относом стены)

В плоскости, перпендикулярной к собственной оси, панели перекрытий, укладываемые по внутренним осям здания, ориентируют, совмещая риски, расположенные на верхней или нижней поверхности панели, с установочными рисками на колоннах или ригелях.

Пристенные панели перекрытий укладываются, как правило, заподлицо с торцом ригеля или на проектном расстоянии от него.

ТЕХНОЛОГИЧЕСКИЕ ПОГРЕШНОСТИ ИЗГОТОВЛЕНИЯ И СБОРКИ НЕСУЩИХ

КОНСТРУКЦИЙ КАРКАСНЫХ ЗДАНИЙ

Изготовительные допуски назначаются с учетом особенностей конструирования и изготовления изделий или конструкций и должны в конечном счете обеспечить их проектную точность.

Допуски изготовления несущих элементов каркаса, связанные с отклонением их размеров, принимаются в соответствии с табл. 3. Рекомендуемые классы точности изготовления металлических изделий - 3-И - 5-И, а изделий из железобетона - 5-И - 8-И.

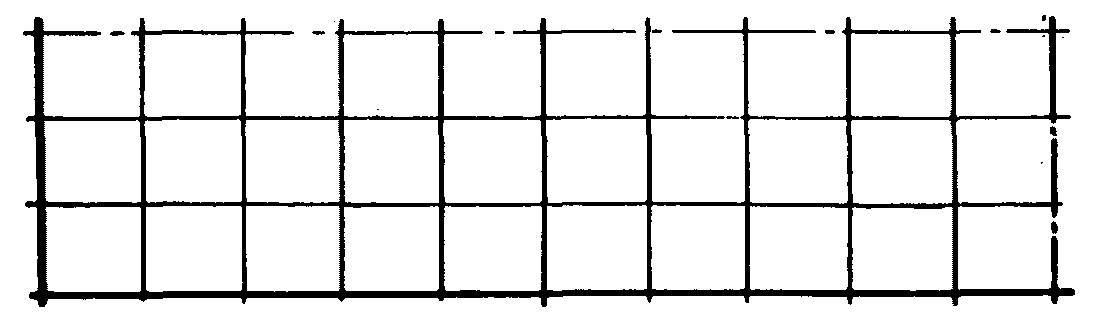

Таблица 3

Интервалы номинальных размеров изделий в мм | Значения допусков (в мм) при классах точности | |||||||||||

1-И | 2-И | 3-И | 4-И | 5-И | 6-И | 7-И | 8-И | 9-И | 10-И | 11-И | 12-И | |

До 500 | 1 | 1,6 | 2,6 | 4 | 5 | 6 | 7 | 10 | 12 | 16 | 20 | 26 |

Свыше 500 до 1 000 | 1,2 | 2 | 3 | 5 | 6 | 7 | 10 | 12 | 16 | 20 | 26 | 32 |

" 1 000 " 1 750 | 1,6 | 2,6 | 4 | 6 | 8 | 10 | 12 | 16 | 20 | 26 | 32 | 40 |

" 1 750 " 2 500 | 2 | 2 | 5 | 8 | 10 | 12 | 16 | 20 | 26 | 32 | 40 | 50 |

" 2 500 " 3 500 | 2,6 | 4 | 6 | 10 | 12 | 16 | 20 | 26 | 32 | 40 | 50 | 64 |

" 3 500 " 8 500 | 3 | 5 | 8 | 12 | 16 | 20 | 26 | 32 | 40 | 50 | 64 | 80 |

" 8 500 " 15 500 | 4 | 6 | 10 | 16 | 20 | 26 | 32 | 40 | 50 | 64 | 80 | 100 |

" 15 500 " 24 500 | 5 | 8 | 12 | 20 | 26 | 32 | 40 | 50 | 64 | 80 | 100 | 126 |

" 24 500 " 35 500 | 6 | 10 | 16 | 26 | 32 | 40 | 50 | 64 | 80 | 100 | 126 | 160 |

Допуски изготовления изделий, связанные с искажением их формы (непрямолинейность, неплоскостность, разность диагоналей, неперпендикулярность), принимаются по табл. 4 - 6. Рекомендуемые классы точности металлических изделий - 2-И - 4-И, а изделий из железобетона - 2-И - 5-И.

Таблица 4

элементов

Интервалы номинальных размеров элементов в мм | Значения допускаемых отклонений (в мм) при классах точности | ||||||

1-И | 2-И | 3-И | 4-И | 5-И | 6-И | 7-И | |

До 500 | 0,6 | 0,8 | 1,3 | 2 | 3 | 5 | - |

Свыше 500 до 1 750 | 0,8 | 1 | 1,6 | 2,5 | 4 | 6 | 10 |

" 1 750 " 2 500 | 1 | 1,3 | 2 | 3 | 5 | 8 | 13 |

" 2 500 " 3 500 | 1,3 | 1,6 | 2,5 | 4 | 6 | 10 | 16 |

" 3 500 " 8 500 | 1,6 | 2 | 3 | 5 | 8 | 13 | 20 |

" 8 500 " 15 500 | 2 | 2,5 | 4 | 6 | 10 | 16 | 25 |

" 15 500 " 24 500 | 2,5 | 3 | 5 | 8 | 13 | 20 | 32 |

" 24 500 " 35 500 | 3 | 4 | 6 | 10 | 16 | 25 | 40 |

Таблица 5

Предельная разность длин диагоналей элементов

Интервалы номинальных размеров диагоналей в мм | Значения допускаемых отклонений (в мм) при классах точности | ||||||

1-И | 2-И | 3-И | 4-И | 5-И | 6-И | 7-И | |

До 500 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 |

Свыше 500 до 1 750 | 0,8 | 1,3 | 2 | 3 | 5 | 8 | 13 |

" 1 750 " 2 500 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 |

" 2 500 " 3 500 | 1,3 | 2 | 3 | 5 | 8 | 13 | 20 |

" 3 500 " 8 500 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 |

" 8 500 " 15 500 | 2 | 3 | 5 | 8 | 13 | 20 | 32 |

" 15 500 " 24 500 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 |

Таблица 6

поверхностей элементов

Интервалы номинальных размеров элементов в мм | Значения допускаемых отклонений (в мм) при классах точности | ||||||

1-И | 2-И | 3-И | 4-И | 5-И | 6-И | 7-И | |

До 250 | 0,5 | 1 | 1,6 | 2,5 | 4 | 6 | 10 |

Свыше 250 до 500 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 |

" 500 " 1 000 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 20 |

" 1 000 " 1 750 | 2 | 3 | 5 | 8 | 13 | 20 | 32 |

" 1 750 " 2 500 | 2,5 | 4 | 6 | 10 | 16 | 25 | - |

" 2 500 " 3 500 | 3 | 5 | 8 | 13 | 20 | 32 | - |

Соблюдение точности изготовления изделий зависит от многих факторов и в первую очередь от точности изготовления закладных деталей, приспособлений (шаблонов, сборочных кондукторов) и формовочного оборудования, расчет геометрической точности которых должен производиться по аналогичной методике. При разработке приспособлений и форм необходимо предусматривать конструктивные решения, позволяющие регулировать размеры оснастки в процессе ее эксплуатации.

Точность нанесения установочных рисок  на стальную поверхность при нанесении риски керном принимается равной 2 мм. При нанесении риски на бетонную поверхность

на стальную поверхность при нанесении риски керном принимается равной 2 мм. При нанесении риски на бетонную поверхность  принимается равной 4 мм.

принимается равной 4 мм.

Допуски на разбивку и передачу осей и вынос высотных отметок определяются, как правило, расчетным путем.

Погрешности измерительных инструментов. Допуски разбивки рисок на разбивочном горизонте  20-метровой стальной рулеткой принимаются по табл. 7. Рекомендуемые классы точности 3-Р - 5-Р.

20-метровой стальной рулеткой принимаются по табл. 7. Рекомендуемые классы точности 3-Р - 5-Р.

Таблица 7

Интервалы номинальных размеров в мм | Значения допусков (в мм) при классах точности | |||||

1-Р | 2-Р | 3-Р | 4-Р | 5-Р | 6-Р | |

До 3 500 | 1 | 1,6 | 2 | 4 | 6 | 10 |

Свыше 3 500 до 15 500 | 1,6 | 2,6 | 4 | 6 | 10 | 16 |

" 15 500 " 24 500 | 2,6 | 4 | 6 | 10 | 16 | 26 |

" 24 500 " 35 500 | 3 | 5 | 8 | 12 | 20 | 32 |

" 35 500 " 48 500 | 4 | 6 | 10 | 16 | 26 | 40 |

" 48 500 " 63 500 | 6 | 8 | 12 | 20 | 32 | 50 |

" 63 500 " 80 500 | 8 | 10 | 16 | 26 | 40 | 64 |

" 80 500 " 104 500 | 10 | 12 | 20 | 32 | 50 | 80 |

" 104 500 " 135 500 | 12 | 16 | 26 | 40 | 64 | 100 |

" 135 500 " 164 500 | 16 | 20 | 32 | 50 | 80 | 120 |

Допуск нестворности риски рядовой оси относительно рисок основных осей  , независимо от положения риски рядовой оси в плане здания, принимается равным 5 мм.

, независимо от положения риски рядовой оси в плане здания, принимается равным 5 мм.

Погрешности геодезических инструментов. Допуски разбивки и передачи рисок основных осей с исходного на монтажные горизонты даны в табл. 7.

Допуски передачи высотных отметок приведены в табл. 8. Рекомендуемые классы точности 3-Р - 5-Р.

Таблица 8

Интервалы номинальных размеров в мм | Значения допусков (в мм) при классах точности | |||||

1-Р | 2-Р | 3-Р | 4-Р | 5-Р | 6-Р | |

До 3 500 | 1 | 1,6 | 2,6 | 4 | 6 | 10 |

Свыше 3 500 до 8 500 | 1,2 | 2 | 3 | 5 | 8 | 12 |

" 8 500 " 15 500 | 1,6 | 2,6 | 4 | 6 | 10 | 16 |

" 15 500 " 24 500 | 2 | 3 | 5 | 8 | 12 | 20 |

" 24 500 " 35 500 | 2,6 | 4 | 6 | 10 | 16 | 26 |

" 35 500 " 48 500 | 3 | 5 | 8 | 12 | 20 | 32 |

" 48 500 " 63 500 | 4 | 6 | 10 | 16 | 26 | 40 |

Допуски на сборку изделий и конструкций каркаса назначаются с учетом особенностей конструктивного решения и принятой системы ориентирования элементов при их установке.

Таблица 9

Расстояние между совмещаемыми рисками или гранями в мм | Значения допусков (в мм) при классах точности | |||||

1-С | 2-С | 3-С | 4-С | 5-С | 6-С | |

До 5 | 2 | 3 | 4 | 6 | 10 | 16 |

Свыше 5 до 100 | 3 | 4 | 6 | 10 | 16 | 26 |

" 100 " 250 | 4 | 6 | 10 | 16 | 26 | 40 |

" 250 " 500 | 6 | 10 | 16 | 26 | 40 | - |

Примечание. При установке по грани допуск принимается на один класс ниже.

Таблица 10

площадок опирания

Длина элемента в мм | Значения допусков (в мм) при классах точности | |||||

1-С | 2-С | 3-С | 4-С | 5-С | 6-С | |

До 3 500 | 2 | 3 | 5 | 8 | 12 | 20 |

Свыше 3 500 до 8 500 | 4 | 6 | 10 | 16 | 26 | 40 |

" 8 500 " 15 500 | 5 | 8 | 12 | 20 | 32 | 50 |

" 15 500 " 24 500 | 6 | 10 | 16 | 26 | 40 | 64 |

" 24 500 " 35 500 | 8 | 12 | 20 | 32 | 50 | - |

Таблица 11

и установке по оси

Высота элемента в мм | Значения допусков (в мм) при классах точности | |||||

1-С | 2-С | 3-С | 4-С | 5-С | 6-С | |

До 1 750 | 3 | 5 | 8 | 12 | 20 | 32 |

Свыше 1 750 до 3 500 | 4 | 8 | 12 | 20 | 32 | 50 |

" 3 500 " 8 500 | 6 | 10 | 16 | 26 | 40 | 64 |

" 8 500 " 15 500 | 8 | 12 | 20 | 32 | 50 | 80 |

" 15 500 " 24 500 | 10 | 16 | 26 | 40 | 64 | 100 |

" 24 500 " 35 500 | 12 | 20 | 32 | 50 | 80 | 126 |

Примечания. 1. При установке по грани допуск принимается на один класс ниже.

2. Допуск установки верха элементов принимается на два класса выше допуска положения.

Для сборки изделий в заводских условиях рекомендуются 1-С - 3-С классы точности. Для монтажа конструкций в построечных условиях рекомендуются 3-С - 5-С классы точности.

Необходимо отметить, что величина допуска положения верха колонн  характеризуется в общем случае суммой погрешностей, связанных с точностью совмещения установочной риски на верхнем оголовнике колонны с риской-ориентиром, по которой производится установка верха колонны, и отклонением колонны от первоначального положения после окончательного ее закрепления и последующего нагружения вышестоящими конструкциями. При этом допуском

характеризуется в общем случае суммой погрешностей, связанных с точностью совмещения установочной риски на верхнем оголовнике колонны с риской-ориентиром, по которой производится установка верха колонны, и отклонением колонны от первоначального положения после окончательного ее закрепления и последующего нагружения вышестоящими конструкциями. При этом допуском  не всегда характеризуется собственная невертикальность (наклон) колонны

не всегда характеризуется собственная невертикальность (наклон) колонны  .

.

Условие  справедливо только при выверке верха колонны относительно установочной риски, расположенной на нижнем оголовнике монтируемой колонны (первый способ). Для других способов ориентирования колонн

справедливо только при выверке верха колонны относительно установочной риски, расположенной на нижнем оголовнике монтируемой колонны (первый способ). Для других способов ориентирования колонн  всегда больше

всегда больше  , так как к погрешности

, так как к погрешности  добавятся погрешности, связанные с точностью положения выбранных для установки верха колонн рисок-ориентиров (допуск разбивки оси на перекрытии или допуск разбивки верхней установочной риски нижестоящей колонны).

добавятся погрешности, связанные с точностью положения выбранных для установки верха колонн рисок-ориентиров (допуск разбивки оси на перекрытии или допуск разбивки верхней установочной риски нижестоящей колонны).

справедливо только при выверке верха колонны относительно установочной риски, расположенной на нижнем оголовнике монтируемой колонны (первый способ). Для других способов ориентирования колонн

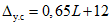

справедливо только при выверке верха колонны относительно установочной риски, расположенной на нижнем оголовнике монтируемой колонны (первый способ). Для других способов ориентирования колонн В связи с большим влиянием допуска  на несущую способность каркасных зданий, а также на качество интерьера помещений необходимо нормировать предельно допустимую величину этой погрешности. На данном этапе можно предложить следующую эмпирическую зависимость, удовлетворяющую эстетическим требованиям:

на несущую способность каркасных зданий, а также на качество интерьера помещений необходимо нормировать предельно допустимую величину этой погрешности. На данном этапе можно предложить следующую эмпирическую зависимость, удовлетворяющую эстетическим требованиям:

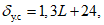

(23)

(23)где h - высота колонны в м.

Необходимо отметить, что в многоэтажных зданиях предельно допустимое значение  должно определяться по предельно допустимой величине горизонтальных составляющих вертикальных усилий в колоннах, которые могут быть переданы на диски перекрытий. При этом максимальное значение

должно определяться по предельно допустимой величине горизонтальных составляющих вертикальных усилий в колоннах, которые могут быть переданы на диски перекрытий. При этом максимальное значение  для любого яруса или группы ярусов можно найти расчетным путем.

для любого яруса или группы ярусов можно найти расчетным путем.

Предельно допустимое значение перепада высотных отметок опорных поверхностей соседних элементов из условия обеспечения эстетических требований определяется по формуле

(24)

(24)где L - расстояние между соседними элементами в м.

РАСЧЕТ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ

НЕСУЩИХ КОНСТРУКЦИЙ КАРКАСНЫХ ЗДАНИЙ

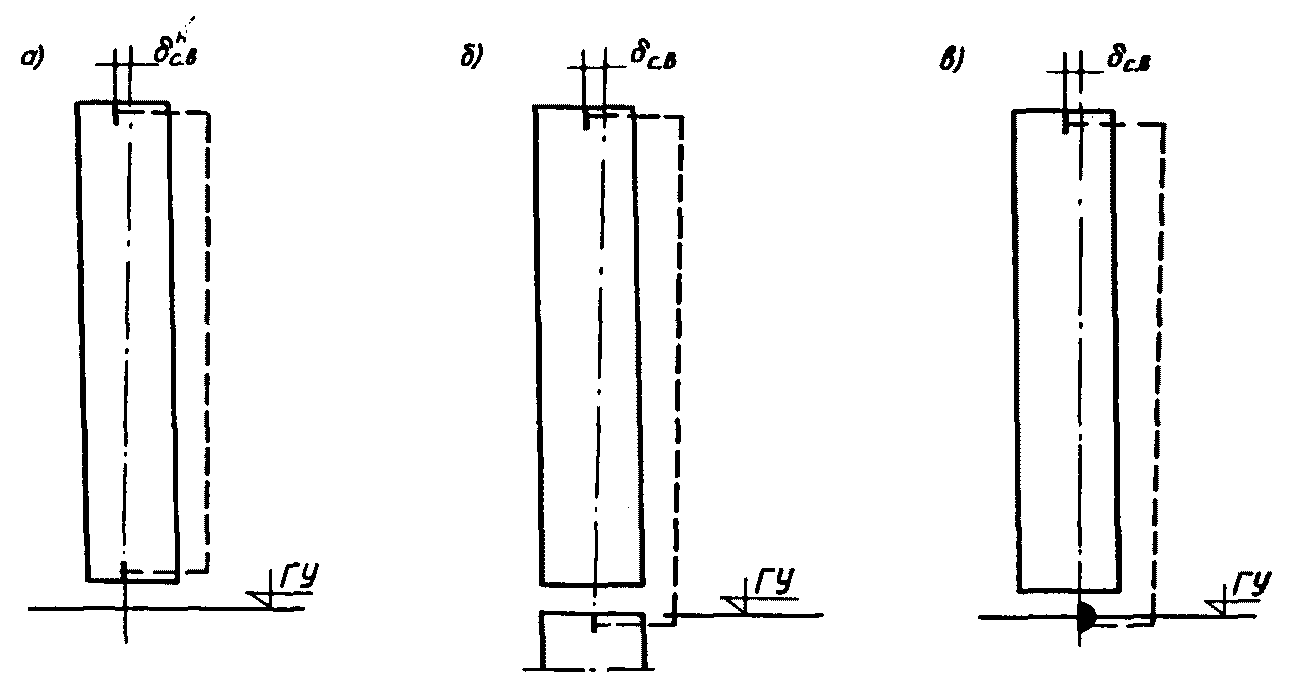

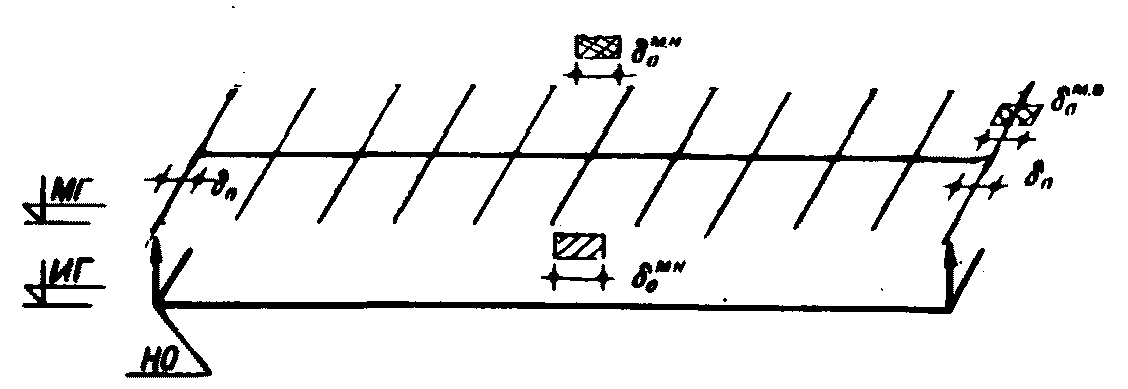

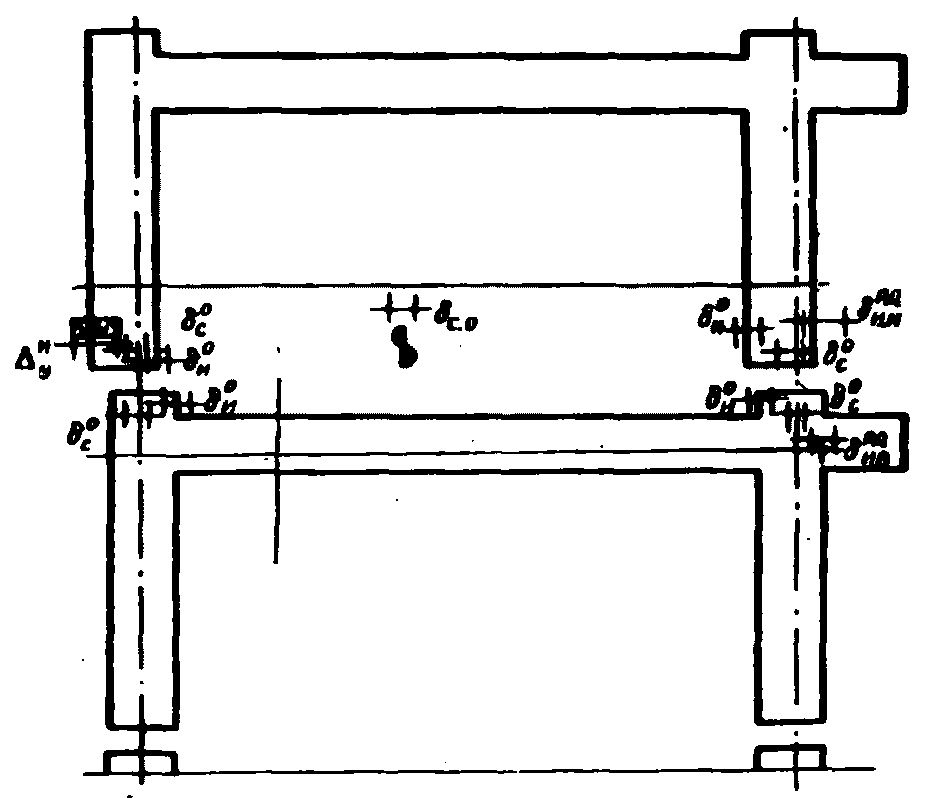

Собираемость несущих каркасных конструкций обеспечивается при соблюдении следующих предельно допустимых отклонений геометрических функциональных параметров, влияющих на эксплуатационные показатели изделия или конструкции:

погрешности длины площадки опирания ригелей на колонны или колонн на ригели (в зависимости от типа стыка);

погрешности длины площадки опирания панелей перекрытия (в том числе межколонных панелей-вставок) на полки ригелей;

невертикальности составного ствола колонн;

собственной невертикальности отдельной колонны;

несоосности смежных по высоте колонн;

уступа между боковыми гранями смежных по высоте колонн;

уступа между боковыми гранями сходящихся на одной колонне ригелей;

зазора между горизонтальными опорными поверхностями стыкуемых по высоте элементов;

разности высотных отметок опорных поверхностей соседних стволов колонн на рассматриваемом горизонте.

Более подробная характеристика указанных допусков геометрических функциональных параметров дана в табл. 12. Обработка большого числа замеров технологических погрешностей изготовления и монтажа каркасных конструкций показала следующее:

все геодезические и монтажные допуски практически имеют симметричный характер, т.е.  может быть принята равной нулю;

может быть принята равной нулю;

допуски на изготовление могут быть несимметричными, но доля их влияния на величину предельных отклонений геометрических функциональных параметров составит не более 5 - 15%.

Таблица 12

каркасных конструкций

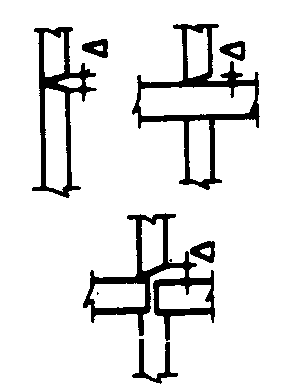

N п/п | Наименование параметра | Эскиз | Условное обозначение допуска параметра | Рекомендации по определению предельно допустимых значений параметра |

1 | 2 | 3 | 4 | 5 |

1. | Длина площадки опирания ригеля на колонну |  | Определяется на основе экспериментально-теоретических исследований или расчета | |

2. | Длина площадки опирания перекрытия на полку ригеля |  | То же | |

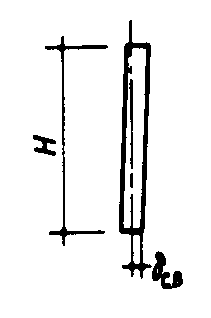

3. | Невертикальность составного ствола колонн |  | Определяется по аналогии с "Рекомендациями по контролю точности возведения многоэтажных зданий", действующими в Польской Народной Республике, по формуле  , где H - высота составного ствола колонн в м , где H - высота составного ствола колонн в м | |

4. | Собственная невертикальность отдельной колонны |  | Определяется на основе расчета прочности или устойчивости конструкции или по эстетическим соображениям, но не более  , где h - высота колонны в м , где h - высота колонны в м | |

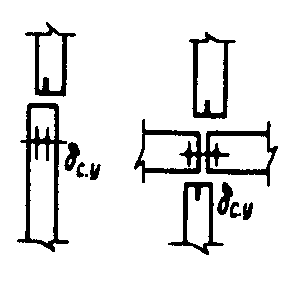

5. | Несоосность смежных по высоте колонн |  | Определяется на основе экспериментально-теоретических исследований или расчета | |

6. | Уступ между боковыми гранями смежных по высоте колонн |  | Определяется с учетом конструктивных и эстетических требований | |

7. | Уступ между боковыми гранями сходящихся на одной колонне ригелей |  | То же | |

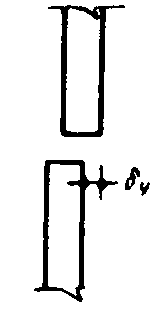

8. | Зазор между горизонтальными опорными поверхностями стыкуемых по высоте элементов |  | Определяется на основе экспериментально-теоретических исследований | |

9. | Разность высотных отметок опорных поверхностей соседних стволов колонн на рассматриваемом горизонте |  | При отсутствии специальных функциональных требований определяется по эстетическим соображениям, но не более  , где L - расстояние в осях между соседними стволами колонн в м , где L - расстояние в осях между соседними стволами колонн в м |

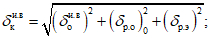

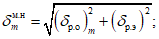

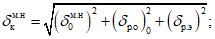

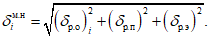

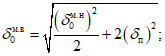

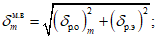

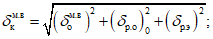

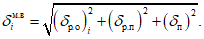

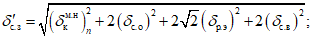

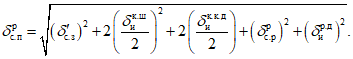

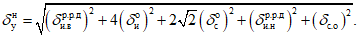

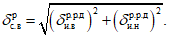

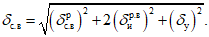

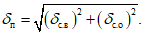

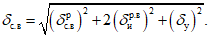

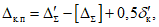

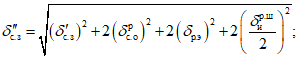

В связи с этим при проектировании каркасных конструкций с учетом производственных погрешностей рекомендуется назначать симметричные допуски на все технологические процессы. В этом случае исходные уравнения для расчета точности конструкции имеют вид:

(25)

(25) (26)

(26) (27)

(27)где  ,

,  ,

,  - соответствующие допуски геометрических функциональных параметров L0, a0, c0, определяемые по формулам (7) - (9).

- соответствующие допуски геометрических функциональных параметров L0, a0, c0, определяемые по формулам (7) - (9).

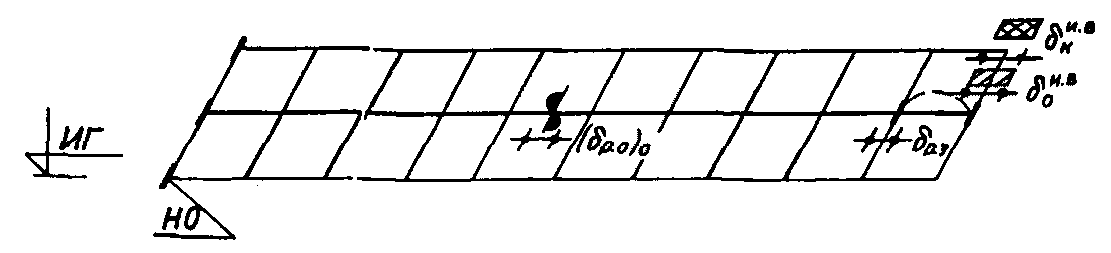

на исходном и монтажных горизонтах

За начало накопления погрешностей на исходном горизонте принимается точка пересечения на нем двух базовых рисок, вынесенных с опорного горизонта геодезическим инструментом.

При расчете допуска замыкающего звена на монтажных горизонтах погрешность длины здания определяется точностью передачи рисок основных осей геодезическим инструментом. Это условие соблюдается при обязательной установке колонн основных осей по рискам, вынесенным геодезическим инструментом.

Задача 1. Расчет точности разбивки рисок на исходном горизонте

1. Определение допуска разбивки наружных осей здания:

на всю длину здания (рис. 18)

между двумя соседними рядовыми рисками (рис. 19)

последнего пролета (рис. 20)

любой рядовой риски (рис. 21)

на всю длину здания на исходном горизонте

НО - начало отсчета погрешностей

наружных осей исходного горизонта

наружных осей исходного горизонта

наружных осей исходного горизонта

2. Определение допуска разбивки внутренних осей здания:

на всю длину здания (рис. 22)

между двумя соседними рядовыми рисками (рис. 23)

последнего пролета (рис. 24)

любой рядовой риски (рис. 25)

исходного горизонта здания

внутренних осей исходного горизонта

последнего пролета исходного горизонта

внутренних осей исходного горизонта

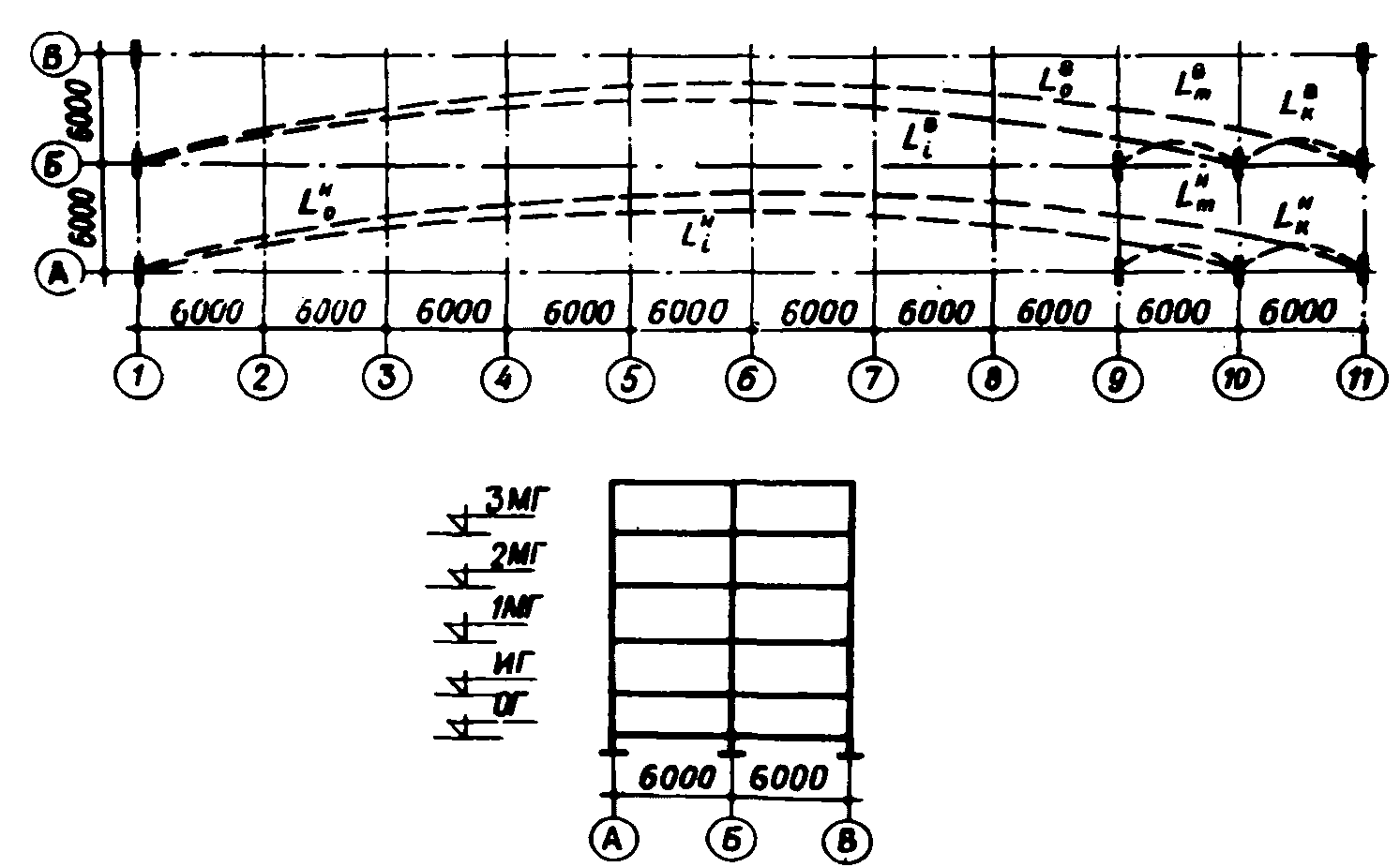

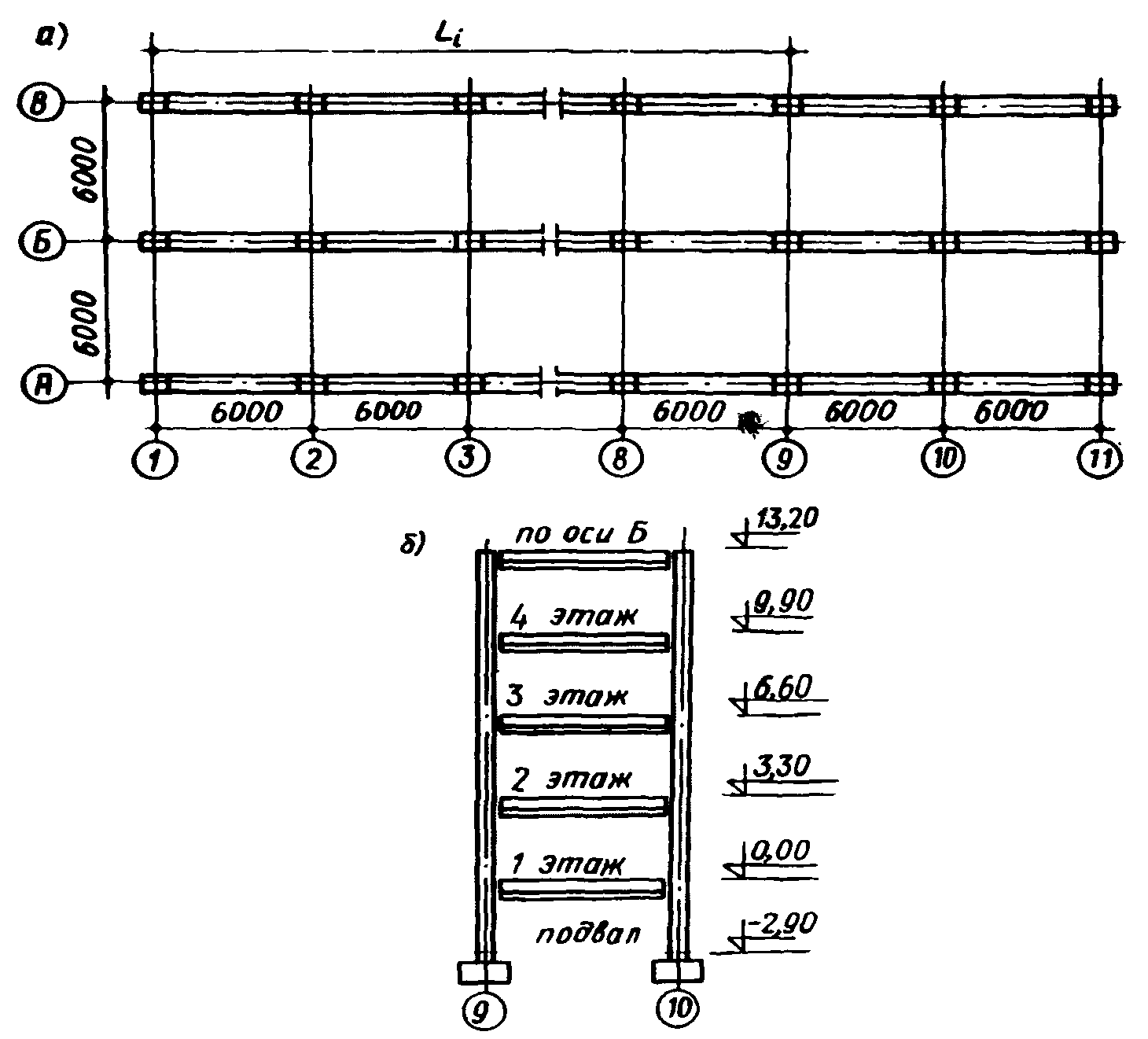

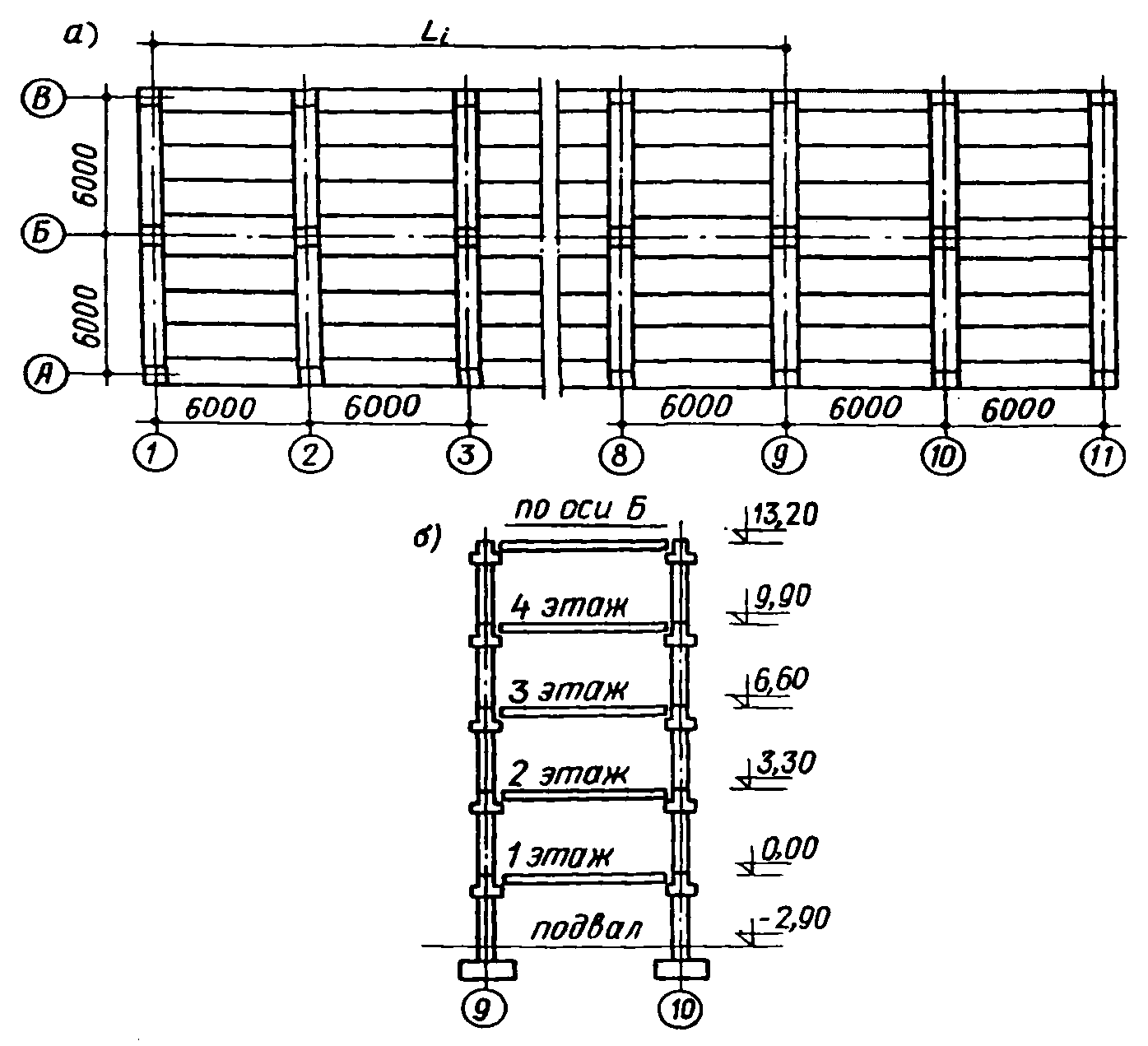

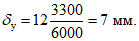

Пример. Определение допуска разбивки рисок на исходном горизонте четырехэтажного каркасного здания с подвалом длиной 60 м и шириной 12 м. Сетка колонн 6 x 6 м, высота подвала 2,9 м, высота этажа 3,3 м (рис. 26).

четырехэтажного каркасного здания

Точность разбивочных работ металлической рулеткой принимаем по 4-Р классу точности разбивки (см. табл. 7).

Дано:

допуск разбивки рисок металлической рулеткой на всю длину здания (60 м)  ;

;

;

;допуск разбивки двух соседних рядовых рисок  ;

;

;

;допуск разбивки риски на оси 10 (54 м)  ;

;

допуск разбивки рисок с помощью проволоки  ;

;

;

;допуск нанесения риски на перекрытие  .

.

.

.ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

разбивки двух соседних рядовых рисок (6 м)  ;

;

;

;допуск разбивки риски на оси 10 (54 м) -  ;

;

;

;допуск разбивки рисок с помощью проволоки -  ;

;

;

;допуск нанесения риски на перекрытие -  .

.

.

.Расчет. 1. Допуск разбивки наружных осей здания определяется:

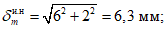

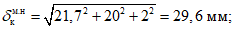

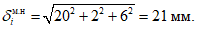

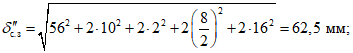

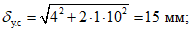

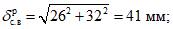

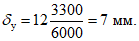

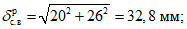

на всю длину здания (28)

между двумя соседними рядовыми рисками (29)

последнего пролета (30)

любой рядовой риски (31)

2. Допуск разбивки внутренних осей здания вычисляется:

на всю длину здания (32)

между двумя соседними рядовыми рисками (33)

последнего пролета (34)

любой рядовой риски (35)

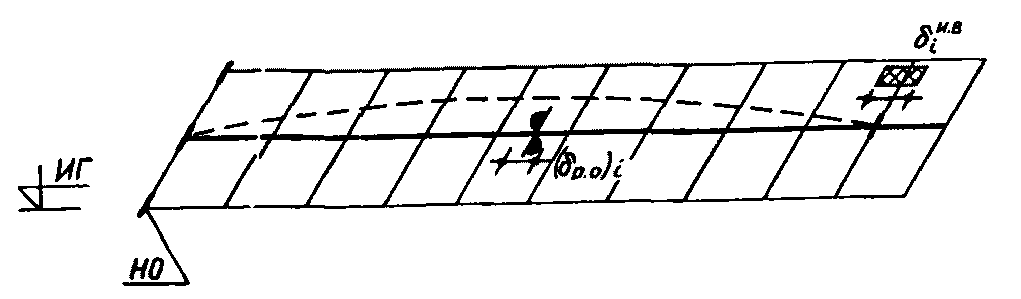

Задача 2. Расчет точности разбивки рисок на монтажном горизонте

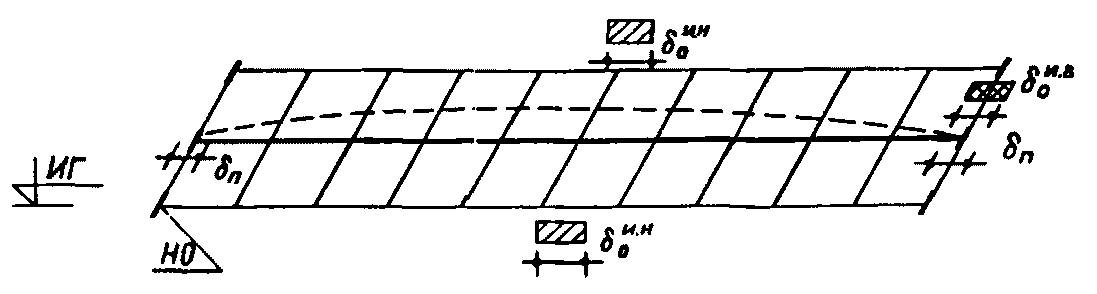

1. Определение допуска разбивки наружных осей здания:

на всю длину (рис. 27)

между двумя соседними рядовыми рисками (рис. 28)

последнего пролета (рис. 29)

любой рядовой риски (рис. 30)

на всю длину здания монтажного горизонта

наружных осей монтажного горизонта

наружных осей монтажного горизонта

монтажного горизонта

2. Определение допуска разбивки внутренних осей здания:

на всю длину здания (рис. 31)

между двумя соседними рядовыми рисками (рис. 32)

последнего пролета (рис. 33)

любой рядовой риски (рис. 34)

на всю длину здания на монтажном горизонте

внутренних осей монтажного горизонта

внутренних осей монтажного горизонта

внутренних осей монтажного горизонта

Пример. Определение допуска разбивки рисок на третьем монтажном горизонте здания, рассмотренного в задаче 1.

Все исходные данные также приняты по задаче 1. Дополнительной является погрешность передачи риски на перекрытие третьего этажа  .

.

.

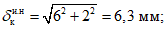

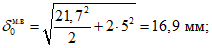

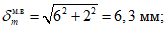

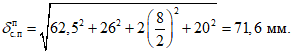

.Расчет. 1. Допуск разбивки наружных осей здания определяется:

на всю длину здания (36)

между двумя соседними рядовыми рисками (37)

последнего пролета (38)

любой рядовой риски (39)

2. Допуск разбивки внутренних осей здания вычисляется:

на всю длину здания (40)

между двумя соседними рядовыми рисками (41)

последнего пролета (42)

любой рядовой риски (43)

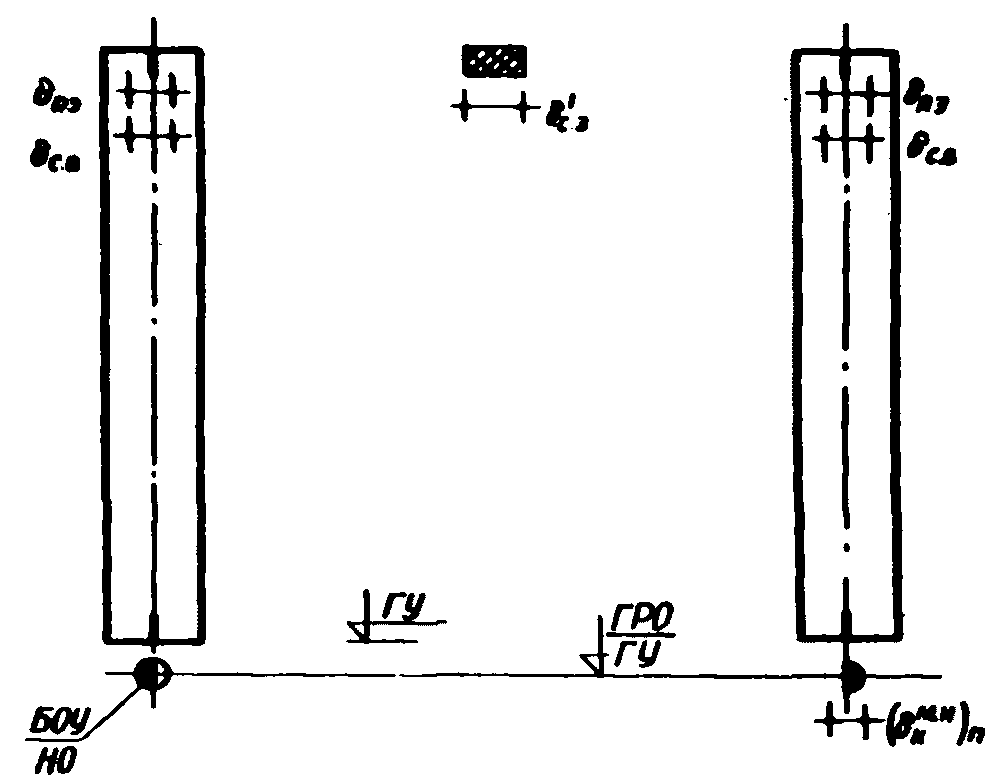

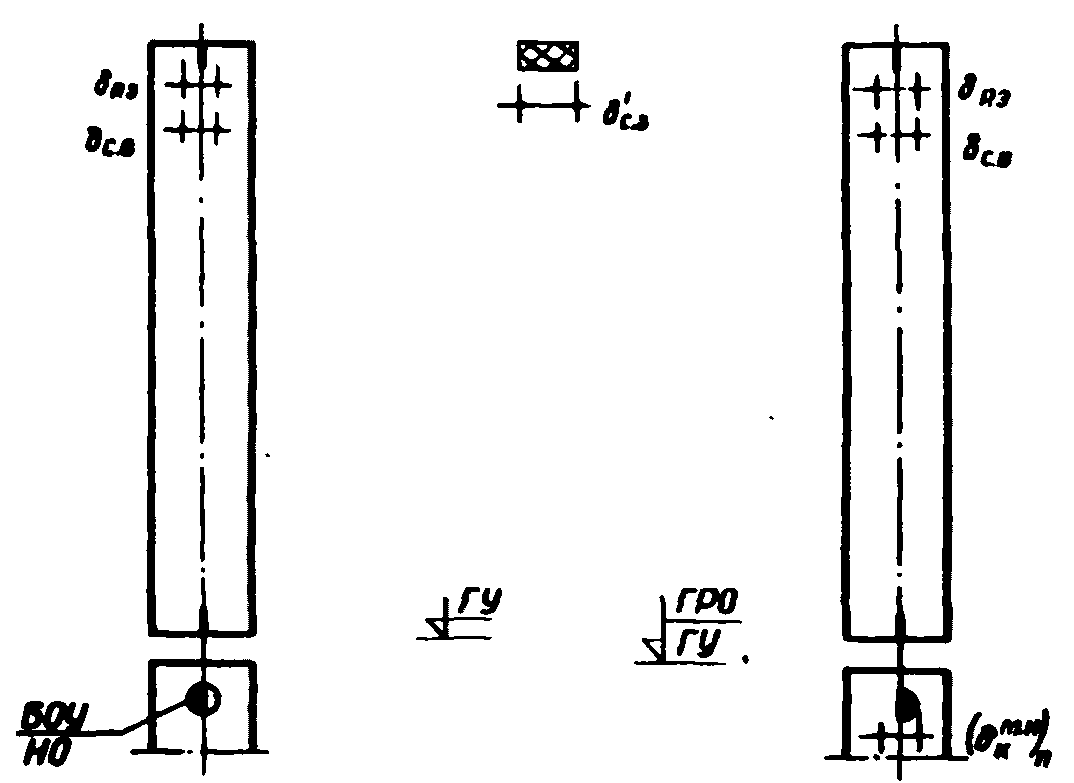

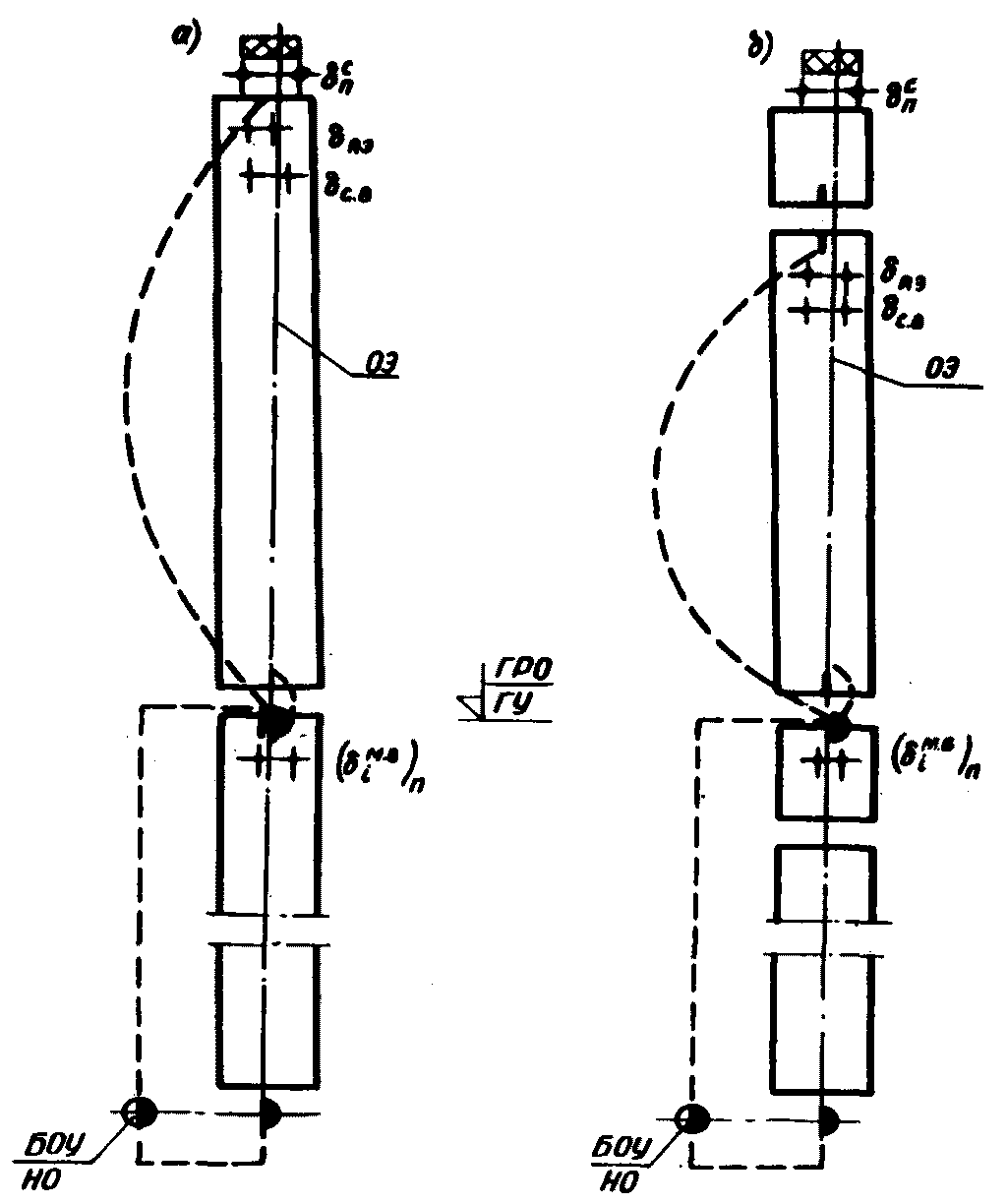

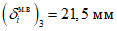

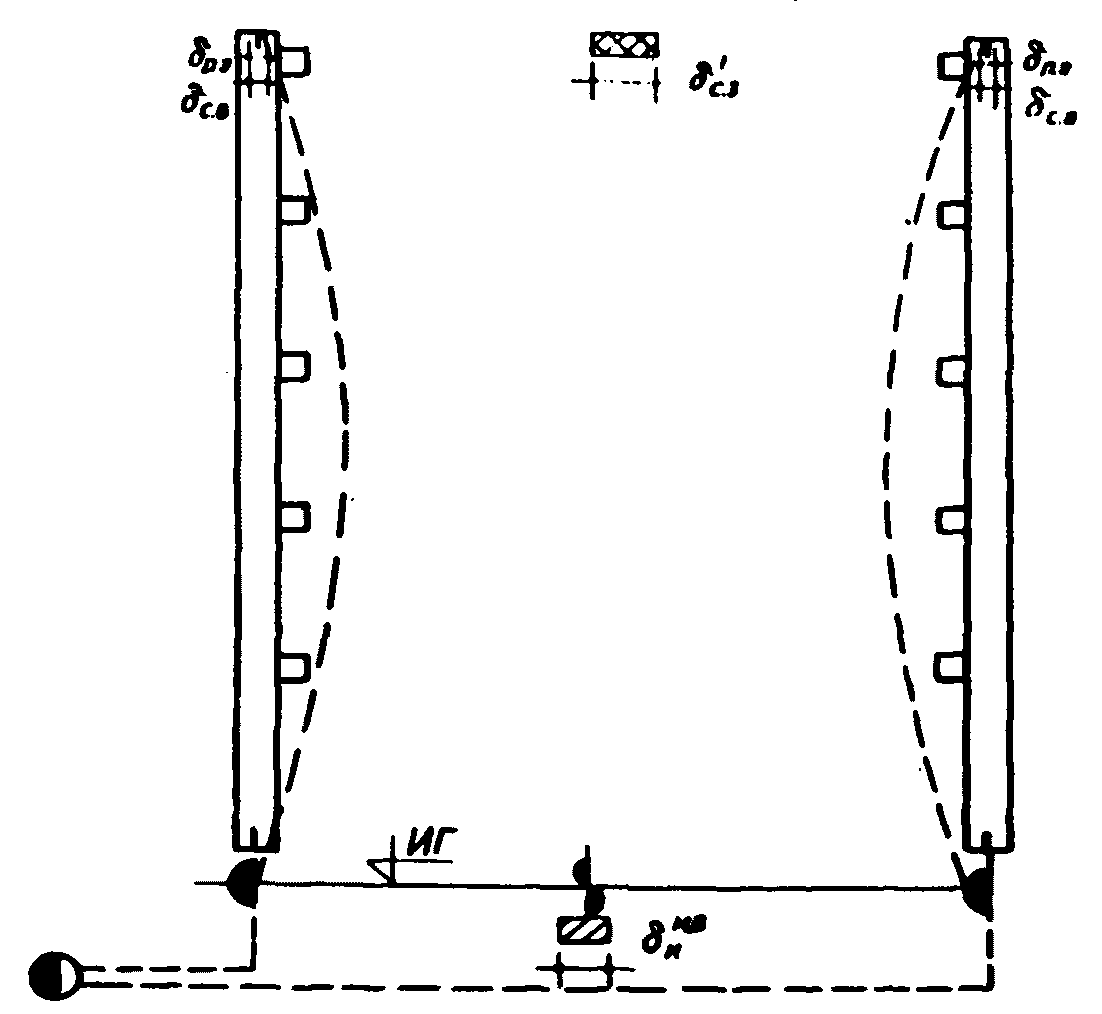

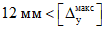

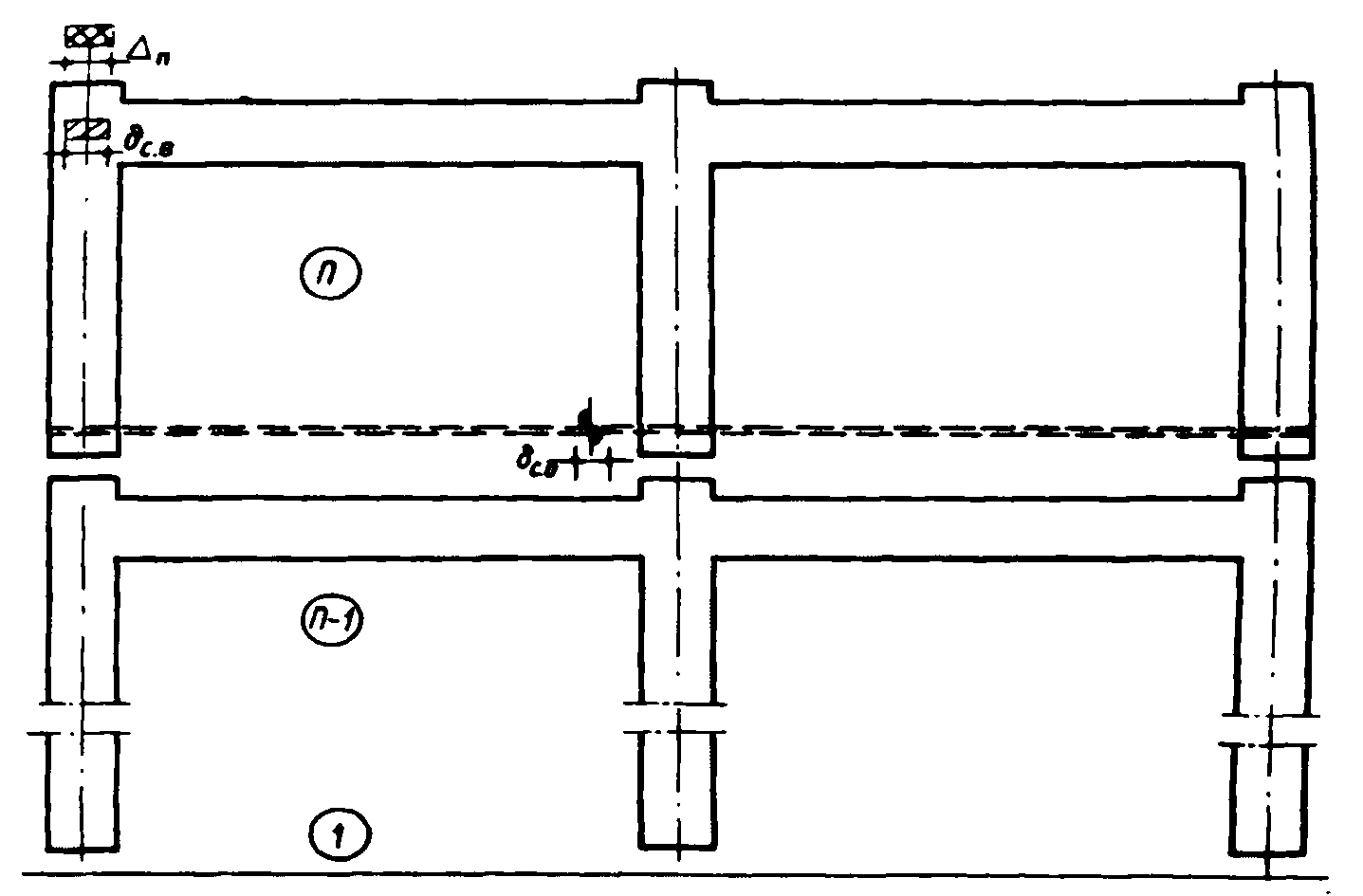

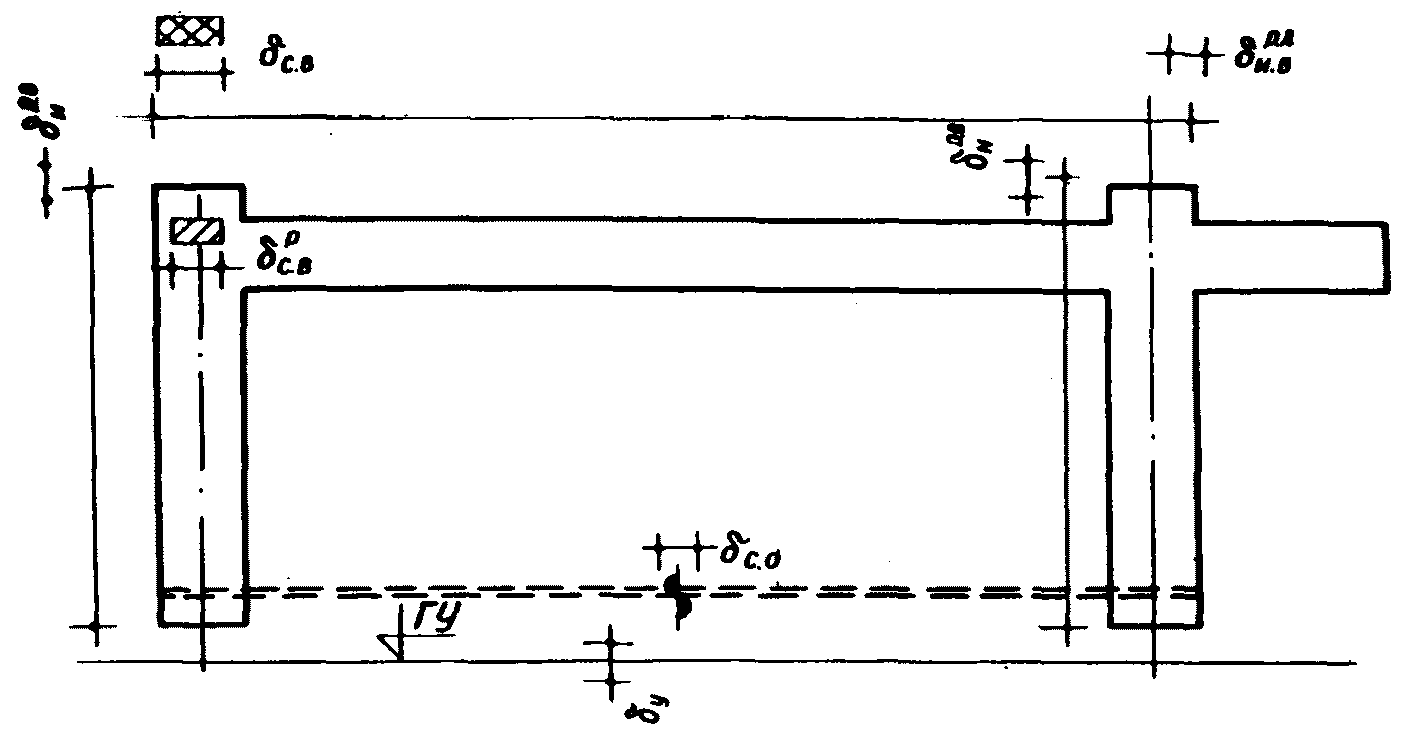

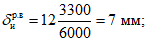

с одно- и двухэтажными колоннами и однопролетными ригелями

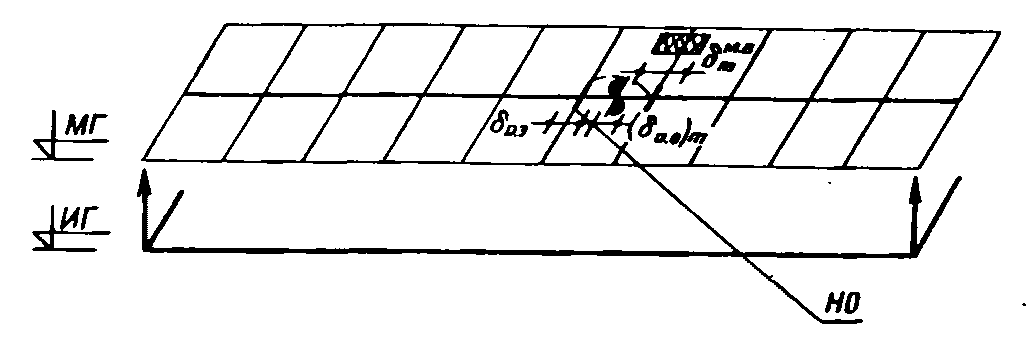

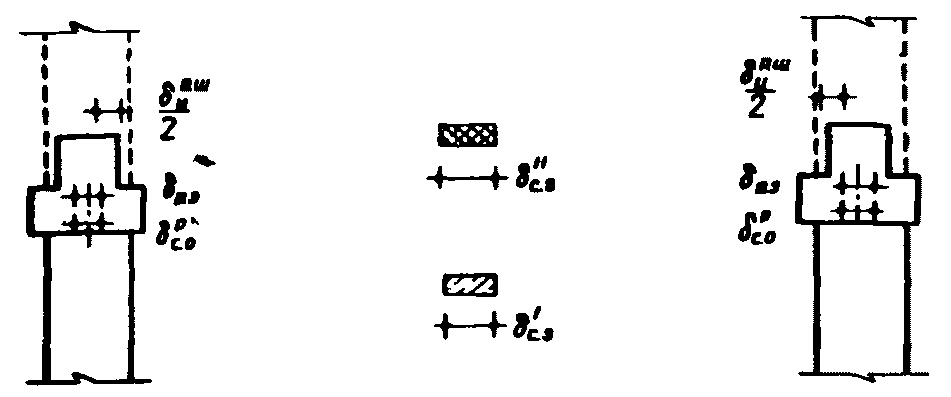

Задача 3. Определение предельных размеров длины площадки опирания ригеля на колонны

Задача решается в два этапа.

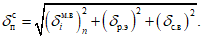

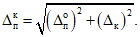

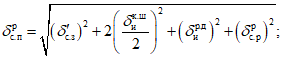

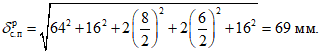

I Этап. Составляется РЦП I, в которой допуском замыкающего звена является допуск пролета между установочными рисками, нанесенными на верхних опорных участках соседних колонн рассматриваемого пролета  .

.

Допуски составляющих звеньев  ;

;  ;

;  ;

;  ;

;  определяются решением уравнений точности, составленных для рассмотренных выше вариантов РЦП I:

определяются решением уравнений точности, составленных для рассмотренных выше вариантов РЦП I:

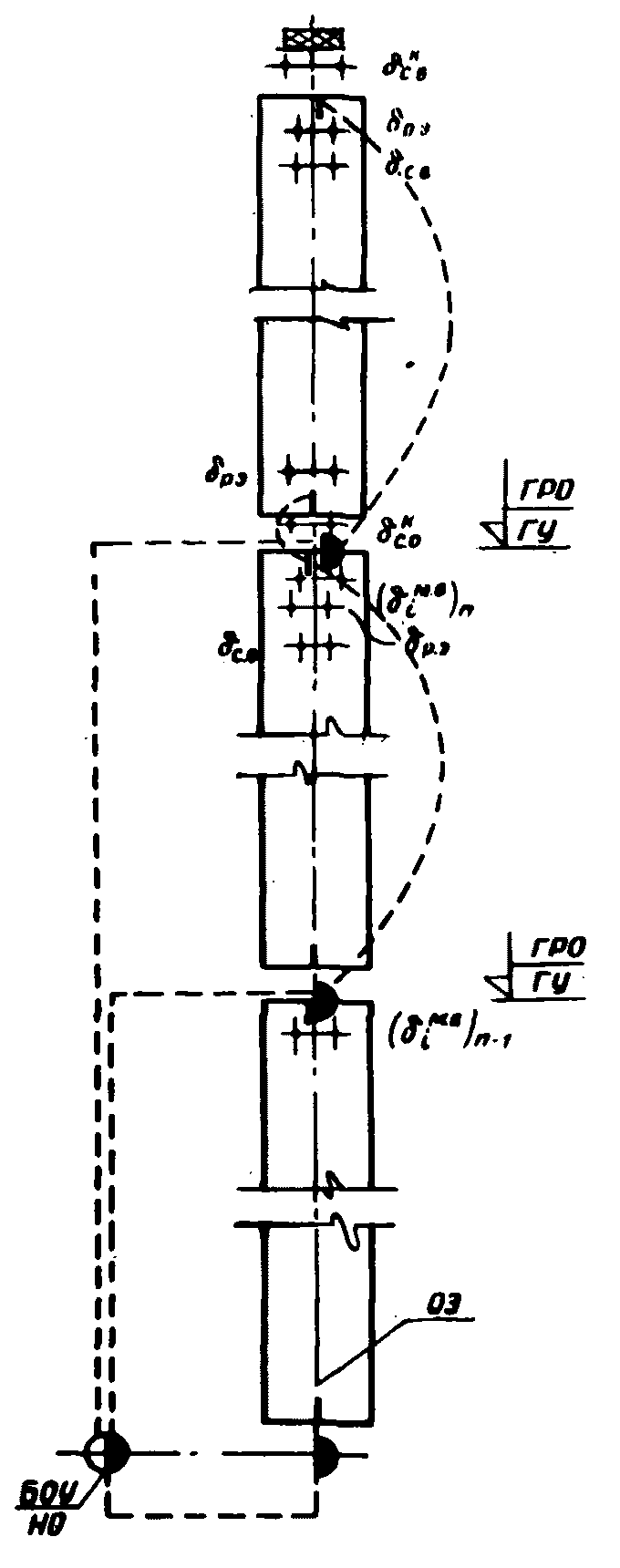

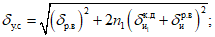

при первом способе ориентирования колонн (рис. 35)

(45)

(45)--------------------------------

<*> В случае, когда установочные риски расположены в пределах одного изделия, в РЦП вводится  , а не

, а не  .

.

при первом способе ориентирования колонн

ГРО - горизонт разбивки осей; БОУ - базовая ось установки

при втором способе ориентирования колонн

при третьем способе ориентирования колонн

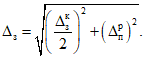

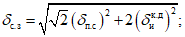

II этап. Составляется РЦП II, в которой допуском замыкающего звена является допуск длины площадки опирания ригеля на колонну  .

.

Допуски составляющих звеньев  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте;  определяется решением уравнения точности РЦП II:

определяется решением уравнения точности РЦП II:

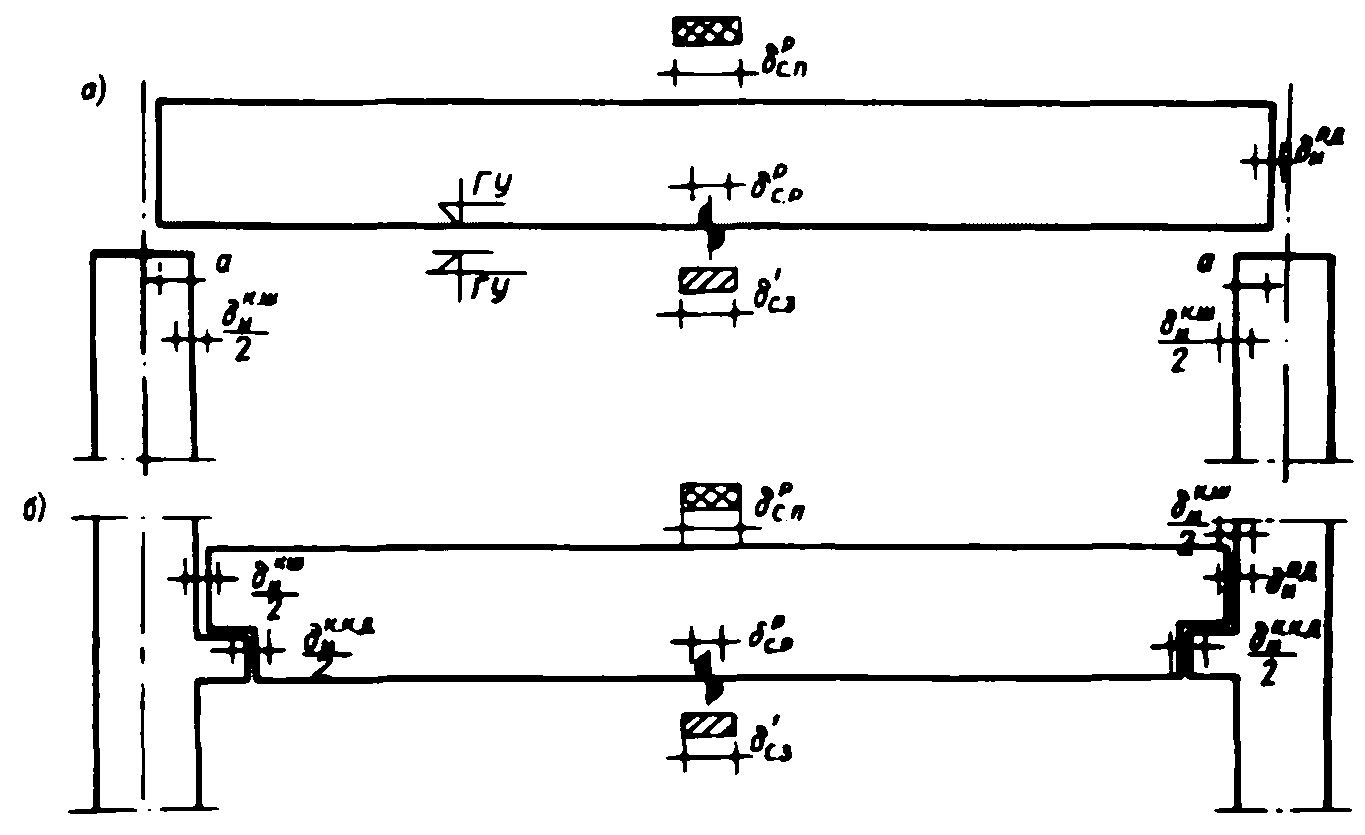

при установке ригеля на оголовник колонны (рис. 38, а)

(46)

(46)при установке ригеля на консоли колонн (рис. 38, б)

на среднюю колонну (aмакс и aмин) в среднем пролете

основной многопролетной рамы

а - при установке ригеля на колонну;

б - при установке ригеля на консоли колонн

Предельные размеры длины площадки опирания ригеля на колонны определяются в зависимости от способа его установки по приведенным формулам:

при установке ригеля по равным длинам площадок опирания допуск замыкающего звена распределится на обе опоры поровну

при установке ригеля по грани или по оси крайней колонны (рис. 39) весь допуск замыкающего звена приходится на среднюю опору

на среднюю колонну (aмакс и aмин) в крайнем пролете

основной многопролетной рамы

ОП - ось положения элемента

Необходимая точность считается обеспеченной при соблюдении условий:

где [aмакс] и [aмин] - проектные предельно допустимые длины площадок опирания.

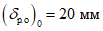

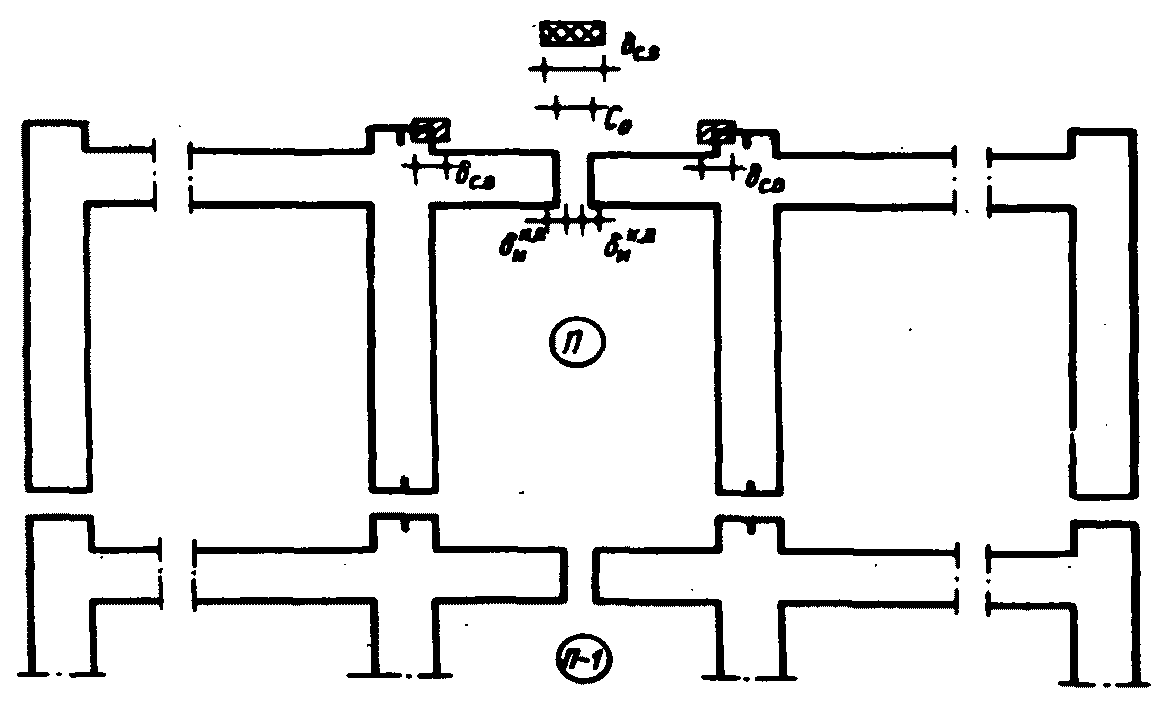

Пример. Рассматривается четырехэтажное каркасное здание с подвалом, с продольным (рис. 40) и поперечным (рис. 41) расположением ригелей. Длина здания 60 м, ширина 12 м, сетка колонн 6 x 6 м, высота подвала 2,9 м, высота этажей 3,3 м.

при продольном расположении ригелей

а - план; б - разрез

при поперечном расположении ригелей

а - план; б - разрез

При монтаже здания в одном направлении (от оси 1 к оси 11) и при продольном расположении ригелей расчетный (наиболее невыгодный) пролет находится на четвертом этаже на оси А между осями 10 и 11.

Дано:

допуск разбивки установочных осей принимается из задачи 2 -  ;

;

;

;установка колонн производится по первому способу;

длины площадок опирания ригеля на колонну принимаются следующими:

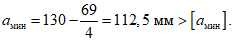

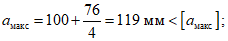

проектная a0 = 130 мм;

максимально допустимая [aмакс] = 150 мм;

минимально допустимая [aмин] = 100 мм.

Требуется определить предельные размеры длины площадки опирания ригеля на колонну - aмакс и aмин.

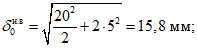

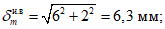

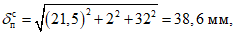

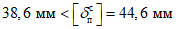

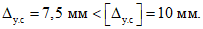

Расчет:

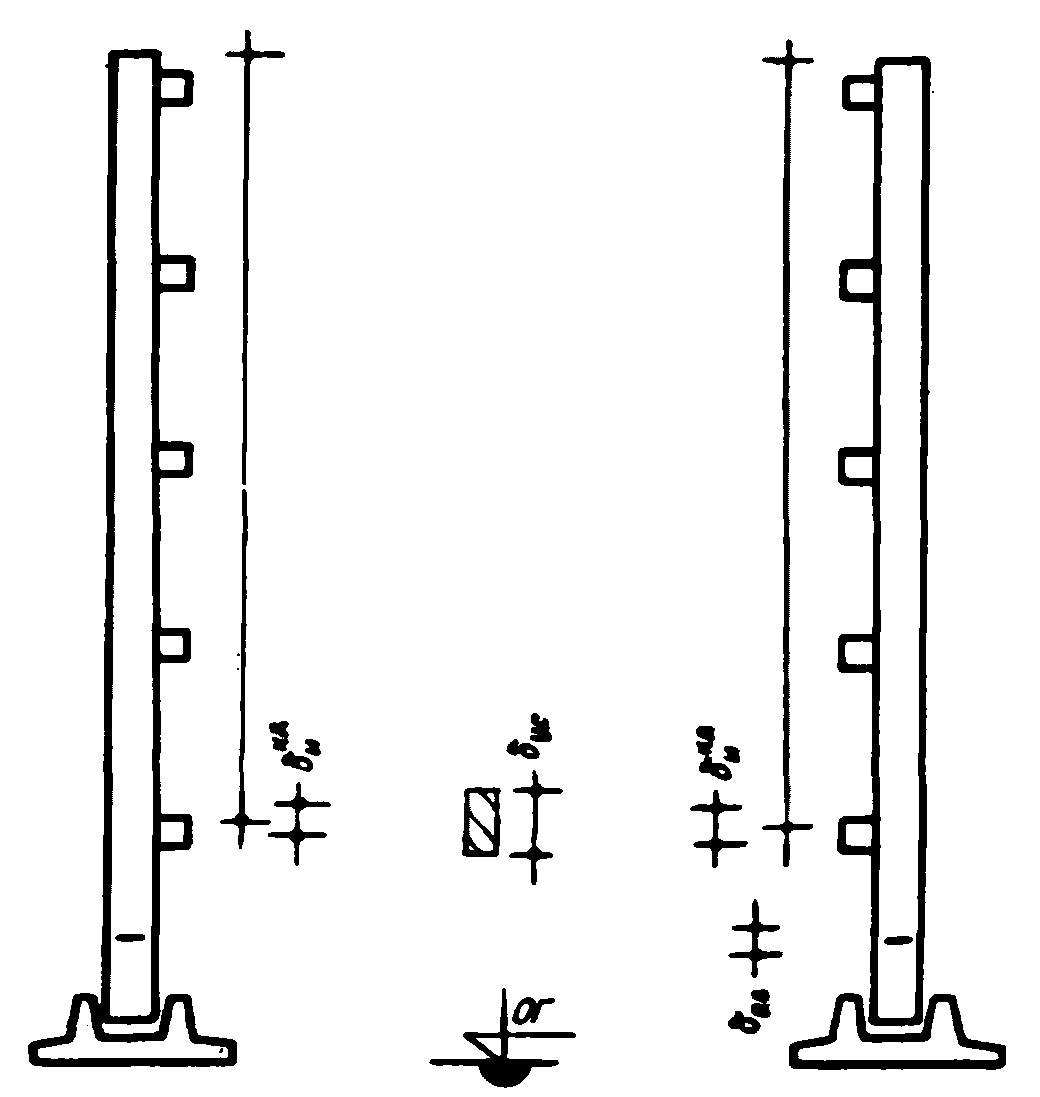

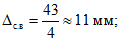

по формуле (44)

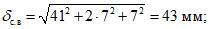

по формуле (47)

При установке ригеля по равным длинам площадок опирания предельная длина площадки опирания ригеля на колонну находится по формуле (48):

aмакс = 130 + 15,3 = 145,3 мм < [aмакс];

aмин = 130 - 15,3 = 114,7 мм > [aмин].

Условие (50) удовлетворяется.

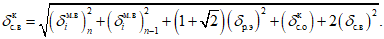

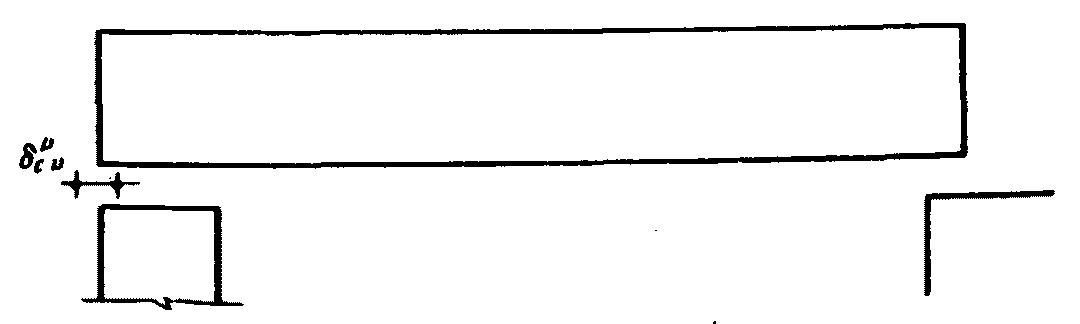

Задача 4. Определение предельных размеров длины площадки опирания колонны на ригели

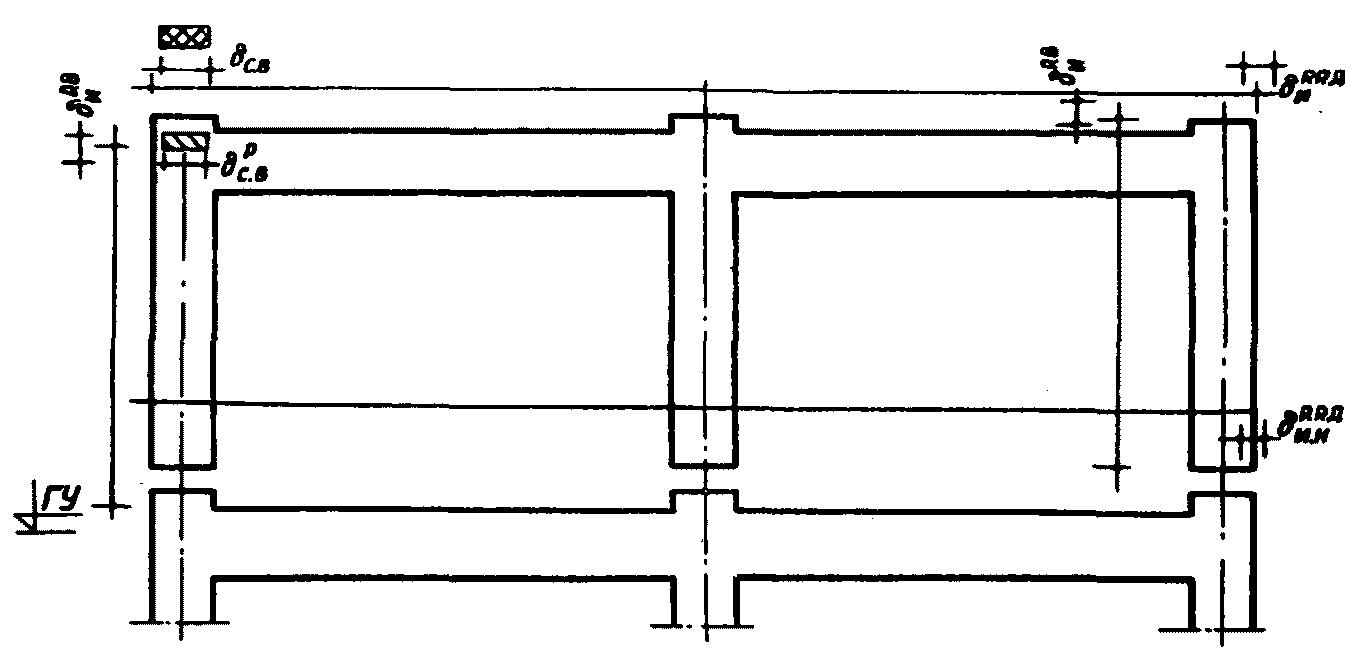

Составляется РЦП, в которой допуском замыкающего звена является допуск площадки опирания колонны на ригели  (рис. 42).

(рис. 42).

площадки опирания колонны на ригели

ОЭ - ось элемента

Допуски составляющих звеньев:  ;

;  ;

;  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

Вид уравнения точности для определения  зависит от способа установки ригеля:

зависит от способа установки ригеля:

при установке ригеля по равным длинам площадок опирания

(51)

(51)при установке ригеля по грани или по оси колонны

Предельные размеры длины площадки опирания колонны определяются по формуле (48) или (49). Точность считается обеспеченной при соблюдении условия (50).

Пример. Рассмотрим крайний пролет того же здания между осями 10 и 11, ствол колонн А - 10 (см. рис. 40).

Дано:

допуск длины площадки опирания ригеля на колонну принимается из задачи 3:  ;

;

;

; ,

,  ,

,  ,

,  ;

;длина площадки опирания колонны на ригель при длине оголовника колонны 270 мм;

проектная a0 = 125 мм;

максимально допустимая aмакс = 160 мм;

минимально допустимая aмин = 90 мм.

Требуется определить предельные размеры длины площадки опирания колонны на ригель - aмакс и aмин.

Расчет: по формуле (52)

по формуле (48):

aмакс = 125 + 16,3 = 141,3 мм < [aмакс];

aмин = 125 - 16,3 = 108,7 мм > [aмин].

Условие (50) удовлетворяется.

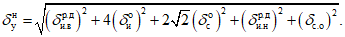

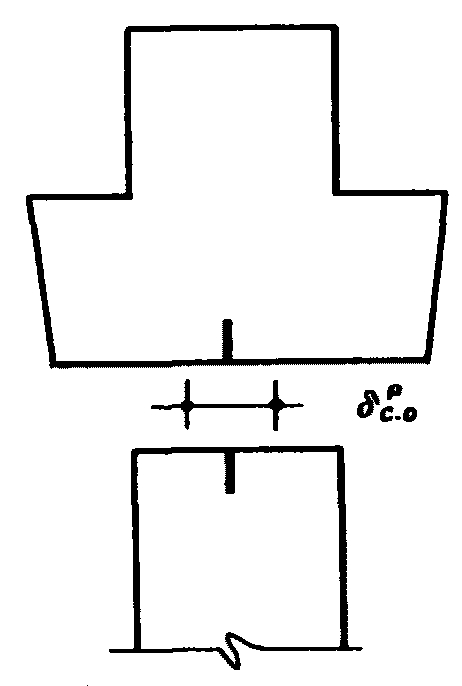

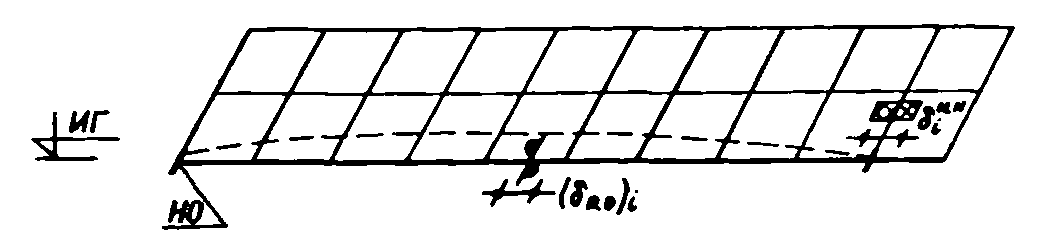

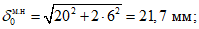

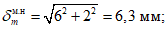

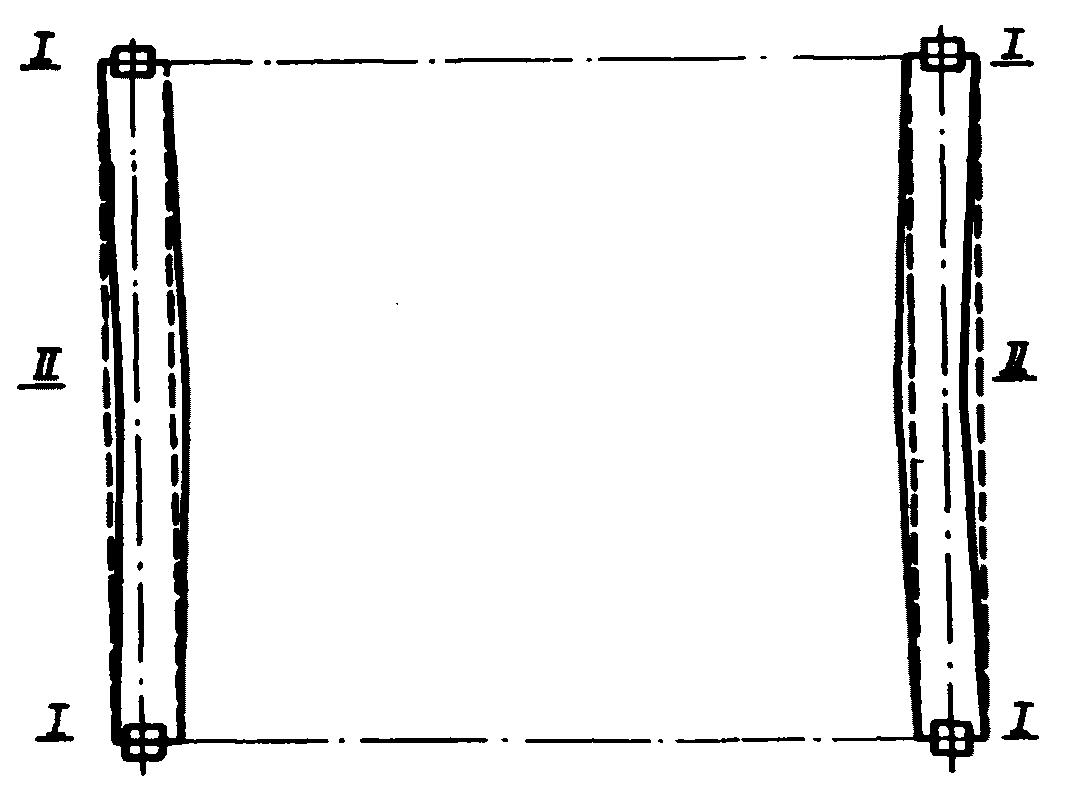

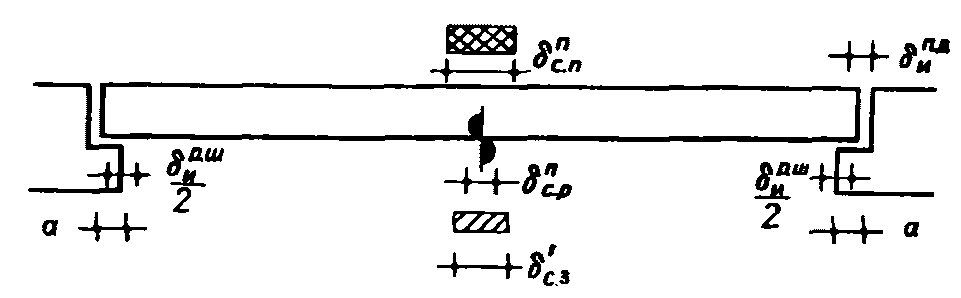

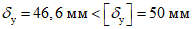

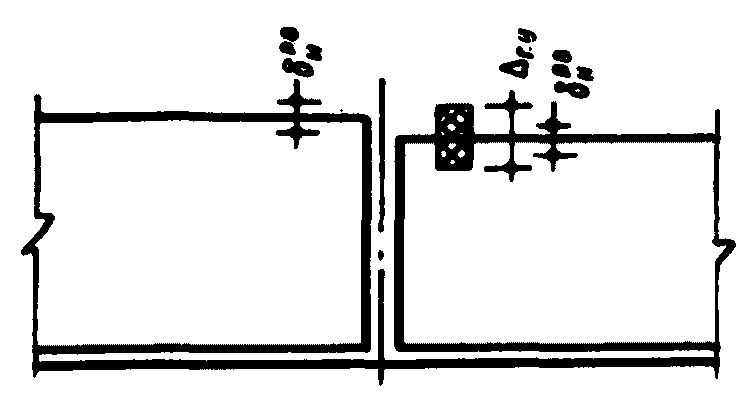

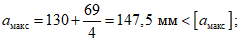

Задача 5. Определение предельных размеров длины площадки опирания межколонных панелей-вставок (панелей перекрытия) на полки ригелей

Задача решается в два этапа для двух положений панели в плане здания: в осях между колоннами и в середине пролета (рис. 43, сечения I-I и II-II).

I этап. Составляется РЦП I, в которой допуском замыкающего звена является допуск пролета в свету между двумя ригелями  .

.

Допуски составляющих звеньев в сечении I-I:  ;

;  ;

;  ;

;  ;

;

в сечении II-II: то же, что и в сечении I-I, а также допуск непрямолинейности ригеля по длине  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

(53)

(53)

между ригелями на опоре

между ригелями в середине пролета

II этап. Составляется РЦП II, в которой допуском замыкающего звена является допуск длины площадки опирания панели на полки ригелей  .

.

Допуски составляющих звеньев:  ;

;  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

опирания межколонных панелей-вставок (панелей перекрытия)

на полки ригелей

Предельные размеры длины площадки опирания определяются по формуле (48).

Точность считается обеспеченной при соблюдении условия (50).

Пример. Для расчета принимаем то же здание, но с поперечным расположением ригелей, рассматриваемый пролет прежний (см. рис. 41).

Дано:

допуск пролета между осями двух колонн, расположенных в пределах одного пролета,  ;

;

;

;

длины площадки опирания панели перекрытия на полки ригелей принимаются следующими:

проектная a0 = 100 мм;

максимально допустимая [aмакс] = 120 мм;

минимально допустимая [aмин] = 80 мм.

Требуется определить предельные размеры длины площадок опирания панели перекрытия на полки ригелей в плоскости сечения II-II - aмакс и aмин.

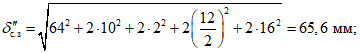

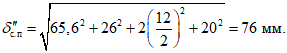

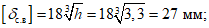

Расчет: по формуле (54) определяется  для сечения II-II

для сечения II-II

по формуле (55)

При установке панели перекрытия по равным длинам площадок опирания предельная длина площадки опирания панели перекрытия на полки ригелей вычисляется по формуле (48):

aмакс = 100 + 18 = 118 мм < 120 мм;

aмин = 100 - 18 = 82 мм > 80 мм.

Условие (50) удовлетворяется.

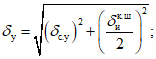

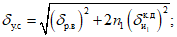

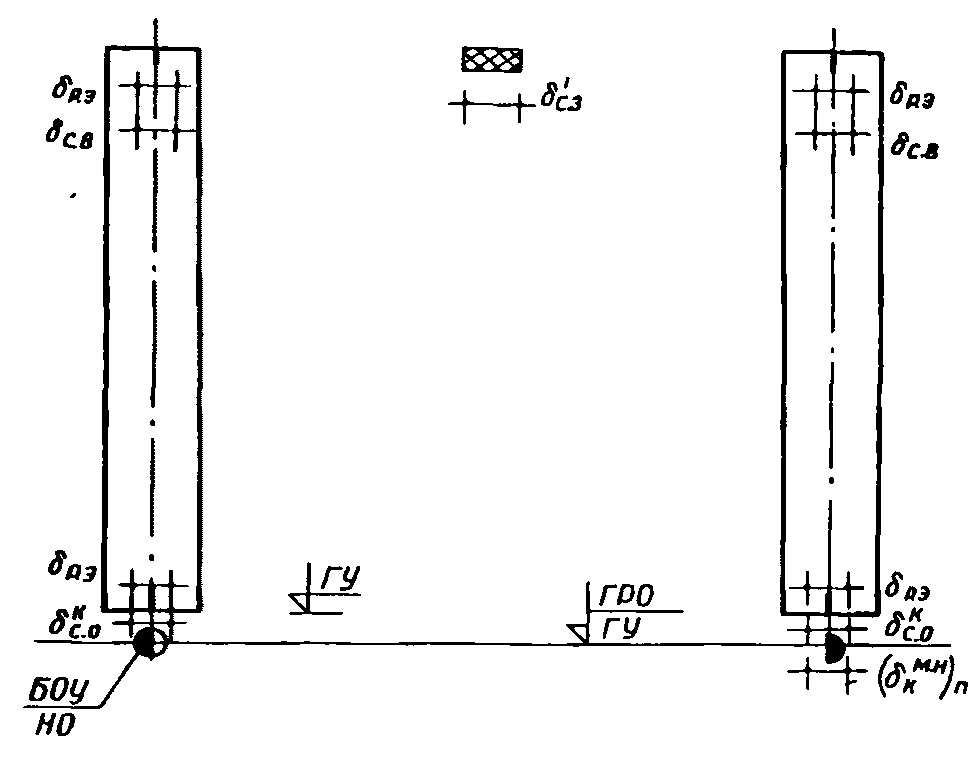

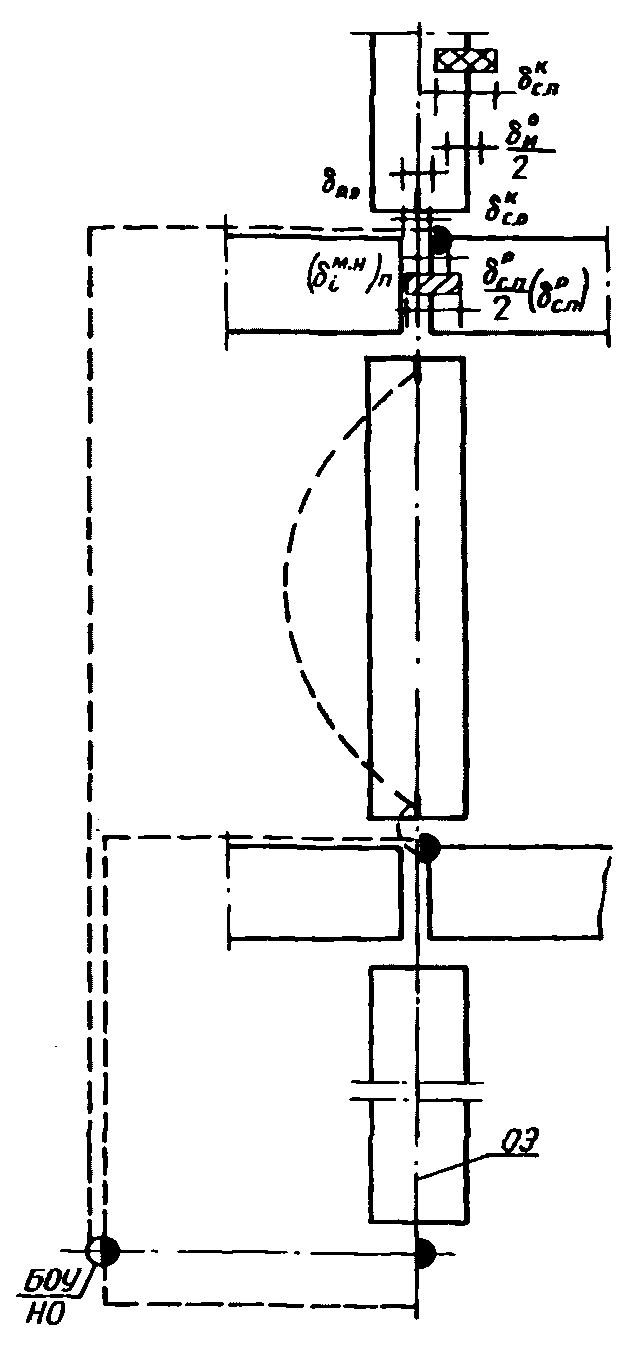

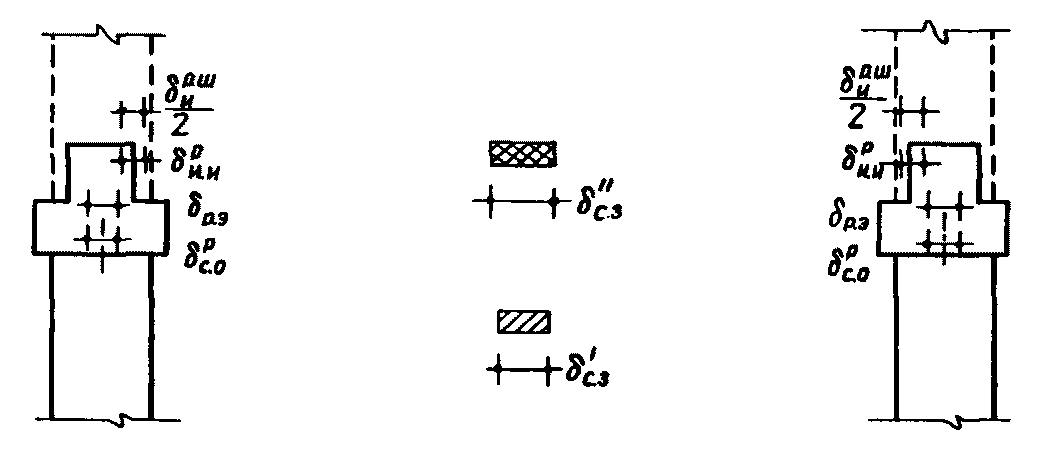

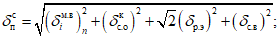

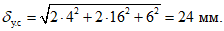

Задача 6. Определение перекоса ствола колонн

Составляется РЦП, в которой допуском замыкающего звена является отклонение верхней установочной риски колонны, смонтированной на рассматриваемом горизонте относительно риски на исходном горизонте, расположенной на той же вертикальной оси  .

.

В зависимости от принятого способа ориентирования колонн допуски составляющих звеньев следующие:

при первом способе:  ;

;  ;

;  ;

;  ;

;

при втором и третьем способах:  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

при первом способе ориентирования колонн (рис. 47)

(56)

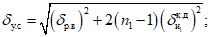

(56)при втором и третьем способах ориентирования колонн (рис. 48)

при первом способе ориентирования колонн

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

при втором и третьем способах ориентирования колонн

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

Необходимая точность считается обеспеченной при соблюдении условия

(58)

(58)где  - предельно допустимый по проекту перекос ствола колонн.

- предельно допустимый по проекту перекос ствола колонн.

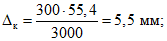

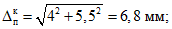

Пример. Расчет производится для 10-го внутреннего ствола того же здания.

Дано:

допуск разбивки рисок на перекрытии  ; колонны ориентируются по второму способу; допуски, входящие в РЦП, принимаются по табл. 11:

; колонны ориентируются по второму способу; допуски, входящие в РЦП, принимаются по табл. 11:

; колонны ориентируются по второму способу; допуски, входящие в РЦП, принимаются по табл. 11:

; колонны ориентируются по второму способу; допуски, входящие в РЦП, принимаются по табл. 11:

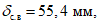

предельно допустимый перекос ствола

Требуется определить предельный перекос ствола колонн.

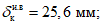

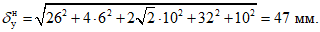

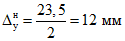

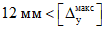

Расчет. По формуле (57) определяется предельный перекос ствола колонн

, что допустимо.

, что допустимо.Задача 7. Определение собственной невертикальности колонн

Составляется РЦП, в которой допуском замыкающего звена является отклонение верхней установочной риски колонны от нижней  .

.

В зависимости от принятого способа ориентирования колонн допуски составляющих звеньев следующие:

при первом способе ориентирования РЦП не составляется, так как  , т.е. собственная невертикальность колонны не может быть больше предельно допустимой;

, т.е. собственная невертикальность колонны не может быть больше предельно допустимой;

, т.е. собственная невертикальность колонны не может быть больше предельно допустимой;

, т.е. собственная невертикальность колонны не может быть больше предельно допустимой;при втором способе:  ;

;  ;

;  ;

;

при третьем способе:  ;

;  ;

;  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

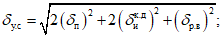

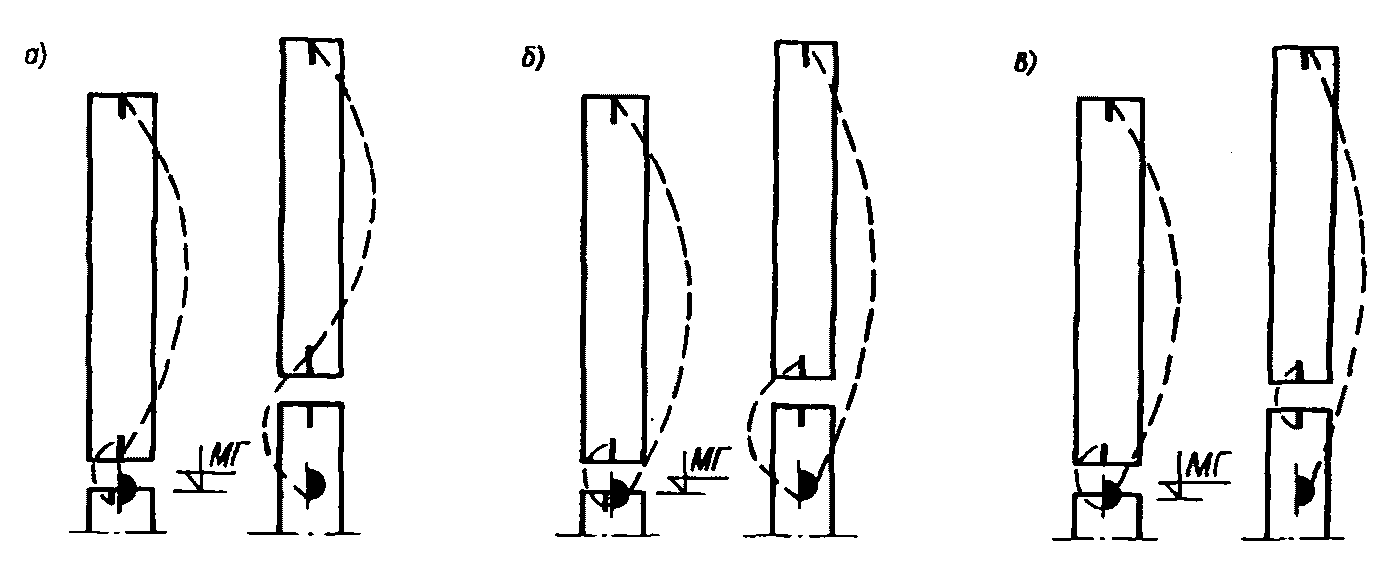

при втором способе ориентирования колонн (рис. 49)

(59)

(59)при третьем способе ориентирования колонн  зависит от типа стыка.

зависит от типа стыка.

при втором способе ориентирования колонн

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

Для стыков типа колонна-колонна (рис. 50)

при третьем способе ориентирования колонн

(стык колонна-колонна)

Для стыков типа колонна-ригель-колонна (рис. 51)

(61)

(61)

при третьем способе ориентирования колонн

(стык колонна-ригель-колонна)

Необходимая точность считается обеспеченной при соблюдении условия

где  - предельно допустимая по проекту собственная невертикальность колонны.

- предельно допустимая по проекту собственная невертикальность колонны.

Пример. Расчет производится для 10-го внутреннего ствола колонн по оси А.

Дано:

допуски разбивки установочных осей

колонны устанавливаются по третьему способу;

Требуется определить предельную собственную невертикальность колонны.

Расчет. По формуле (60)

, так как

, так как  и

и  , что допустимо.

, что допустимо.Задача 8. Определение несоосности (геометрического эксцентриситета) смежных по высоте колонн

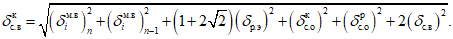

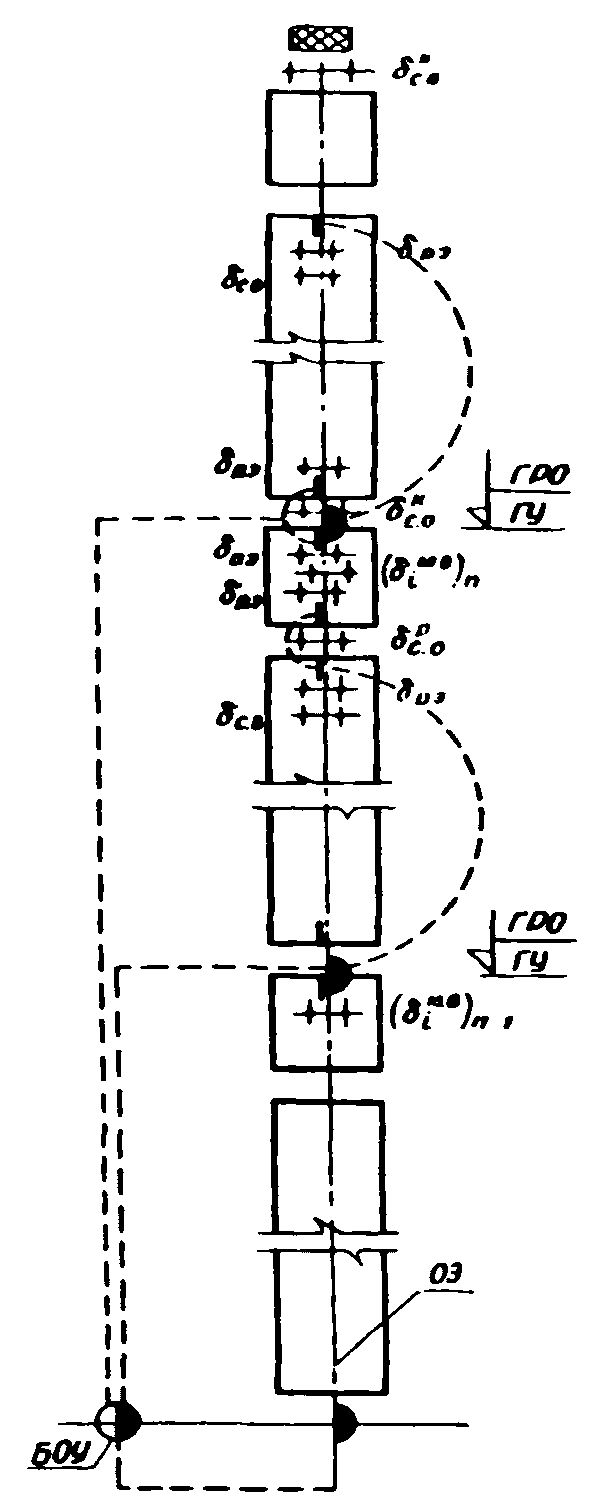

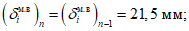

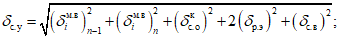

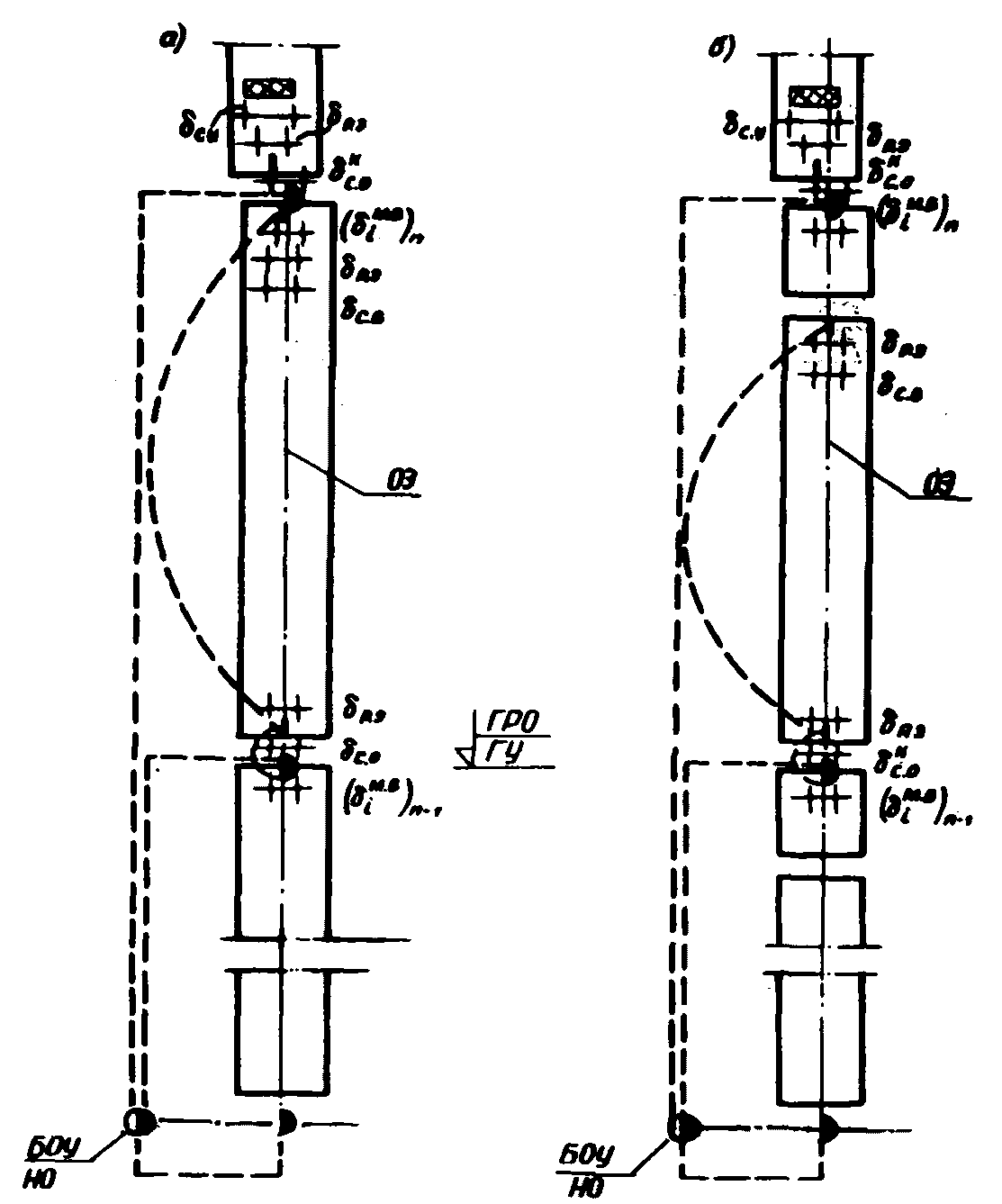

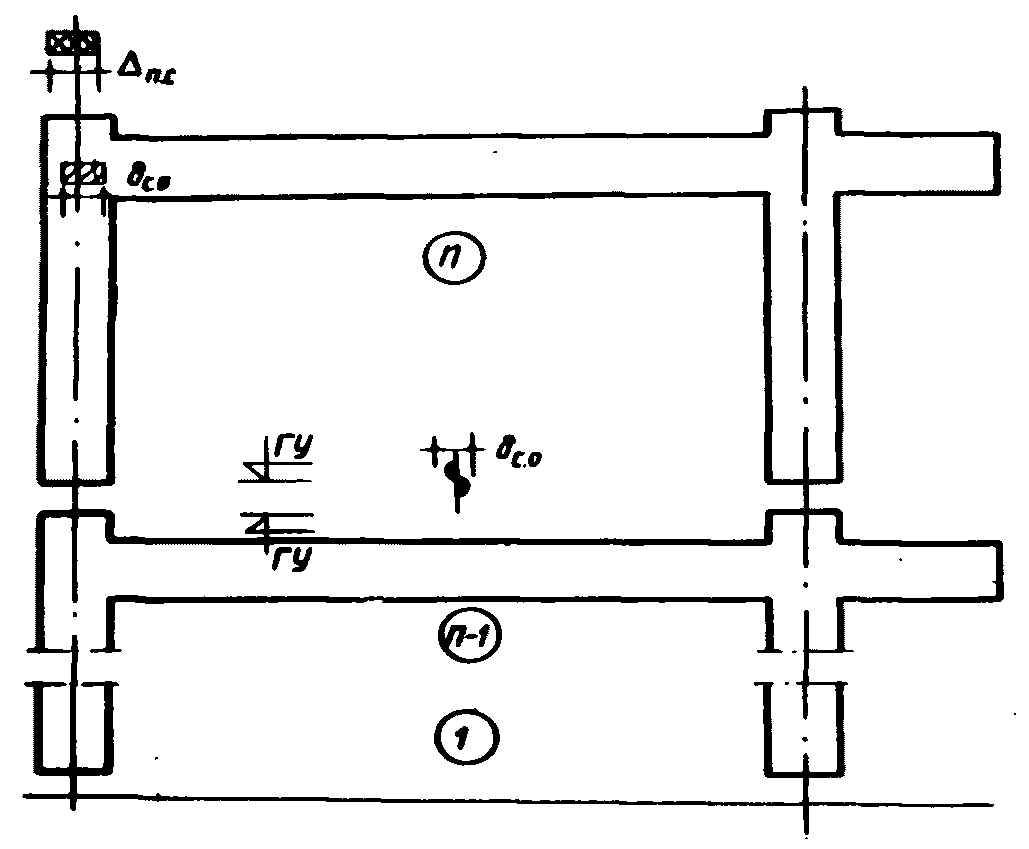

Составляется РЦП, в которой допуском замыкающего звена является отклонение нижней установочной риски колонны n-го горизонта от верхней установочной риски колонны (n - 1)-го горизонта  .

.

В зависимости от принятого способа ориентирования колонн допуски составляющих звеньев:

при первом способе:  ;

;  ;

;  ;

;  ;

;  ;

;

;

; при втором способе:  ;

;  ;

;  .

.

В обоих случаях за начало накопления погрешностей принимается базовая риска исходного горизонта;

при третьем способе:  ;

;  .

.

За начало накопления погрешностей принимается верхняя установочная риска колонны (n - 1)-го горизонта.

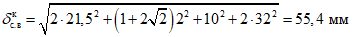

при первом способе ориентирования колонн (рис. 52, а, б)

(62)

(62)при втором способе ориентирования колонн (рис. 53, а, б)

(63)

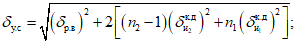

(63)при третьем способе ориентирования (рис. 54)

(64)

(64)

при первом способе ориентирования колонн

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

при втором способе ориентирования колонн

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

при третьем способе ориентирования колонн

Необходимая точность считается обеспеченной при соблюдении условия

где  - предельно допустимый по проекту эксцентриситет колонн.

- предельно допустимый по проекту эксцентриситет колонн.

Пример. Расчет производится для 10-го внутреннего ствола того же здания.

Дано:

допуски разбивки установочных рисок:

колонны устанавливаются по первому способу;

предельно допустимая несоосность колонн  .

.

.

.Требуется определить предельную несоосность смежных по высоте колонн.

Расчет. По формуле (38) определяется несоосность колонн:

Необходимая точность обеспечена.

Задача 9. Определение уступа между гранями смежных по высоте элементов

Составляется РЦП, в которой допуском замыкающего звена является отклонение боковой грани элемента n-го горизонта от боковой грани элемента (n - 1)-го горизонта  .

.

Допуски составляющих звеньев:  ;

;  ;

;  .

.

За начало накопления погрешностей принимается базовая риска на исходном горизонте.

для стыков колонна-колонна (рис. 55, а)

для стыков колонна-ригель-колонна (рис. 55, б)

(66)

(66)

смежных по высоте элементов

а - стык колонна-колонна;

б - стык колонна-ригель-колонна

Необходимая точность считается обеспеченной при соблюдении условия

где  - предельно допустимый уступ, определяемый с учетом расчетных или конструктивных соображений.

- предельно допустимый уступ, определяемый с учетом расчетных или конструктивных соображений.

Пример. Расчет производится для того же ствола, что и в предыдущей задаче.

Дано:

несоосность смежных по высоте элементов  ;

;

;

;допуск изготовления колонны по ширине  ;

;

;

;предельно допустимый уступ  .

.

.

.Требуется определить предельный уступ между двумя смежными по высоте колоннами.

Расчет. По формуле (65) определяется величина уступа:

, что допустимо.

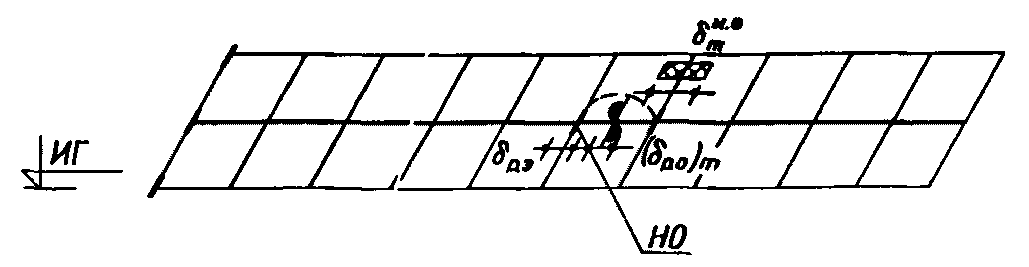

, что допустимо.Задача 10. Определение уступа между боковыми гранями двух сходящихся на одной колонне ригелей

Составляется РЦП, в которой допуском замыкающего звена  является взаимное отклонение боковых граней ригелей, сходящихся на одной колонне.

является взаимное отклонение боковых граней ригелей, сходящихся на одной колонне.

Допуски составляющих звеньев  ;

;  ;

;  .

.

За начало накопления погрешностей принимается боковая грань одного из ригелей (рис. 56).

двух сходящихся на одной колонне ригелей

Для рассматриваемой РЦП составляется уравнение точности:

Необходимая точность считается обеспеченной при соблюдении условия

где  - предельно допустимый уступ.

- предельно допустимый уступ.

Пример. Дано:

ригели ориентируются по рискам на колонне;

предельно допустимый уступ  .

.

.

.Требуется определить предельный уступ  между боковыми гранями, сходящимися на одной колонне ригелей.

между боковыми гранями, сходящимися на одной колонне ригелей.

Расчет. По формуле (67) определяется уступ (в плане):

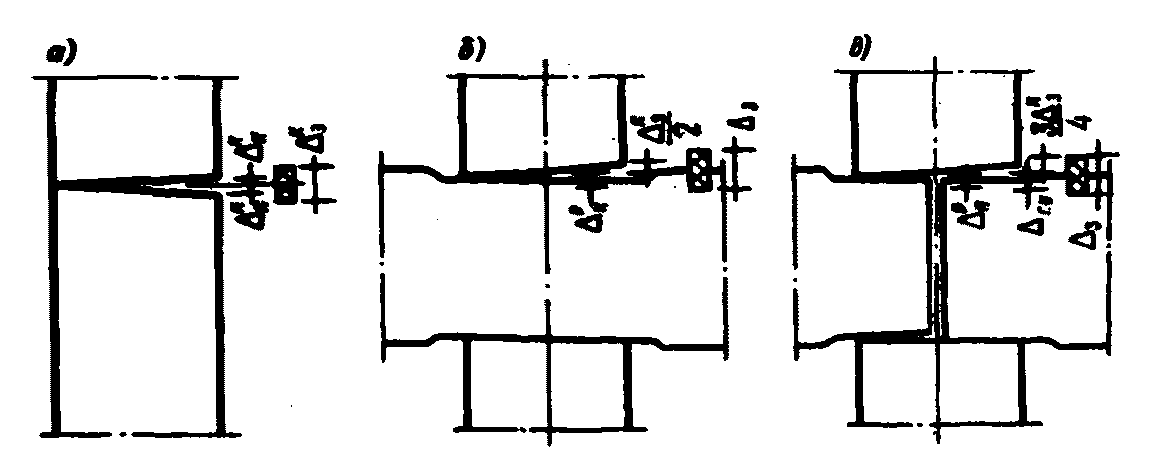

Задача 11. Определение зазора между горизонтальными опорными поверхностями стыкуемых по высоте элементов

В задаче рассматривается определение величины зазора  между:

между:

горизонтальными опорными поверхностями колонн (рис. 57, а);

горизонтальными опорными поверхностями колонны и ригеля (рис. 57, б);

горизонтальными опорными поверхностями колонны и одного из ригелей, сходящихся в узле (рис. 57, в).

опорными поверхностями стыкуемых по высоте элементов

а - между опорными поверхностями колонн;

б - между опорными поверхностями колонн и ригеля;

в - между опорными поверхностями колонны и одного

из ригелей, сходящихся в узле

Для решения задачи составляется РЦП.

В первом случае величина зазора зависит только от изготовительного перекоса опорной поверхности колонны  и перекоса, являющегося функцией невертикальности установки колонны

и перекоса, являющегося функцией невертикальности установки колонны  (рис. 58), величина которого определяется по формуле

(рис. 58), величина которого определяется по формуле

перекоса опорной поверхности

Во втором случае величина зазора зависит от допуска зазора между колоннами  и допуска перекоса опорной поверхности ригеля

и допуска перекоса опорной поверхности ригеля  , а в третьем случае - от части допуска зазора между колоннами

, а в третьем случае - от части допуска зазора между колоннами  , допуска перекоса опорной части ригеля

, допуска перекоса опорной части ригеля  и взаимного перепада опорных участков ригелей

и взаимного перепада опорных участков ригелей  , определяемого по формуле (68) (рис. 59):

, определяемого по формуле (68) (рис. 59):

(69)

(69)

опорных участков ригелей

Уравнение точности для первого случая имеет вид

где  - допуск, зависящий от изготовительного

- допуск, зависящий от изготовительного  и монтажного

и монтажного  перекосов опорной поверхности колонны и определяемый по формуле

перекосов опорной поверхности колонны и определяемый по формуле

Уравнение точности для второго случая

Уравнение точности для третьего случая

(73)

(73)Необходимая точность считается обеспеченной при соблюдении условия

где  - предельно допустимый зазор между опорными плоскостями стыкуемых по высоте элементов, определяемый на основе экспериментально-теоретических исследований или конструктивных соображений.

- предельно допустимый зазор между опорными плоскостями стыкуемых по высоте элементов, определяемый на основе экспериментально-теоретических исследований или конструктивных соображений.

Пример. Дано:

колонна опирается на один ригель;

высота колонны Hк = 3000 мм, ширина колонны hк = 300 мм;

величина предельно допустимого зазора между горизонтальной опорной поверхностью колонны и ригеля  .

.

.

.Требуется определить предельную величину зазора.

Расчет: по формуле (68)

по формуле (71)

Точность считается обеспеченной.

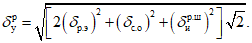

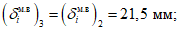

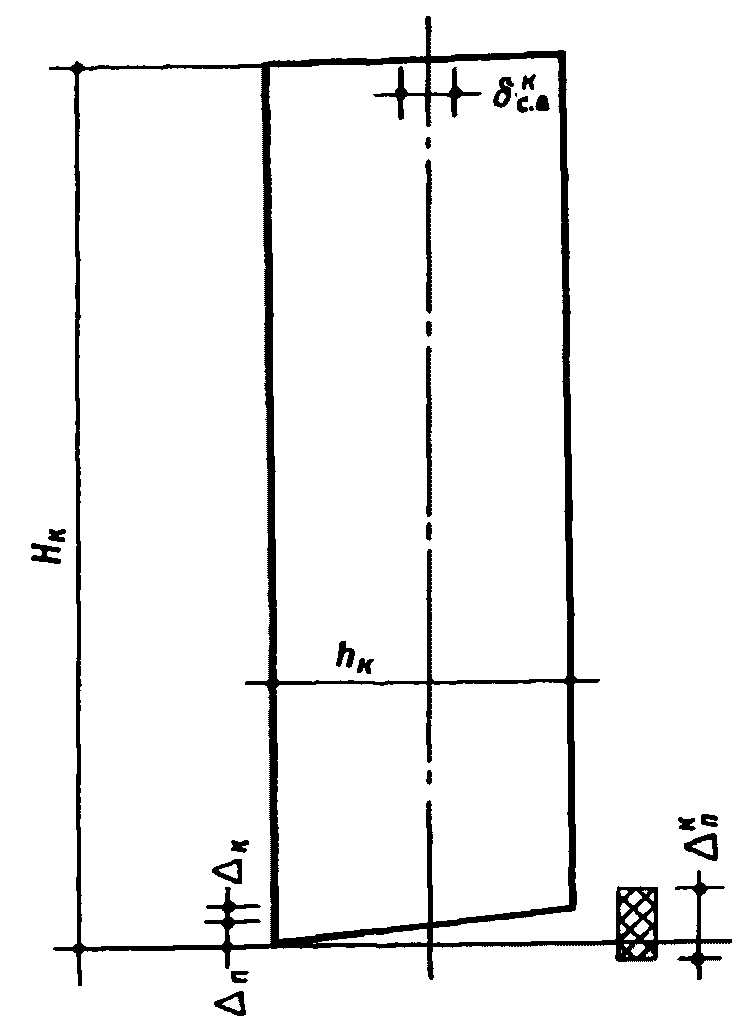

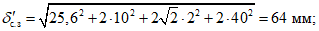

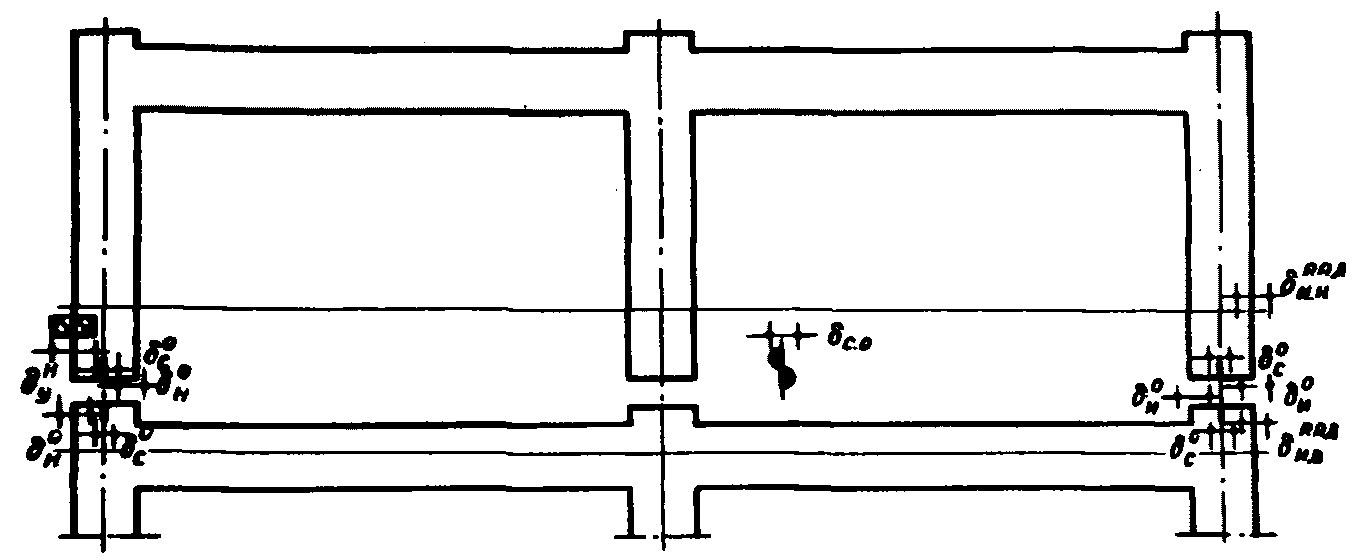

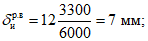

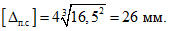

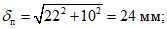

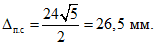

Задача 12. Определение разности высотных отметок двух соседних стволов колонн

Разность высотных отметок двух соседних стволов каркаса  зависит от точности изготовления сопрягаемых по вертикали элементов, от способа их разрезки по высоте и от способа установки колонн нулевого цикла в фундамент.

зависит от точности изготовления сопрягаемых по вертикали элементов, от способа их разрезки по высоте и от способа установки колонн нулевого цикла в фундамент.

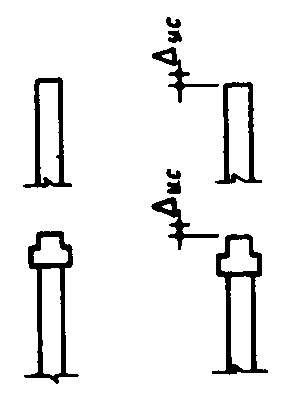

Существуют два способа установки колонны в фундамент:

1) контактный (сварной стык) (рис. 60);

2) свободный (на бетонной подготовке) (рис. 61).

двух соседних стволов колонн при сварном стыке

БО - базовая отметка

стволов колонн при установке на бетонную подготовку

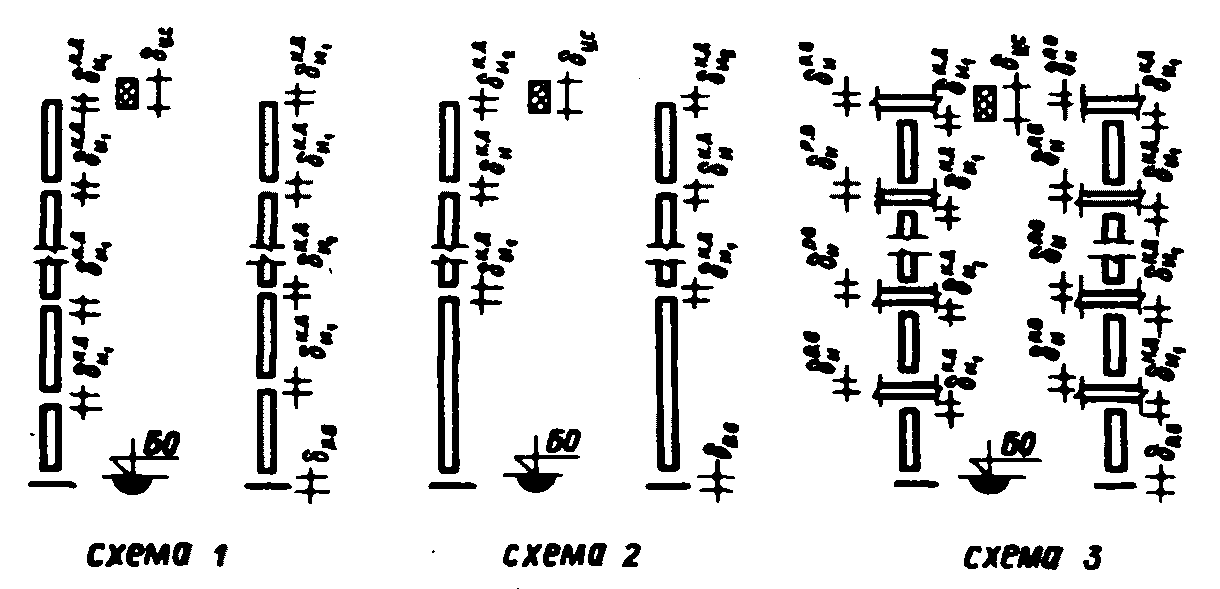

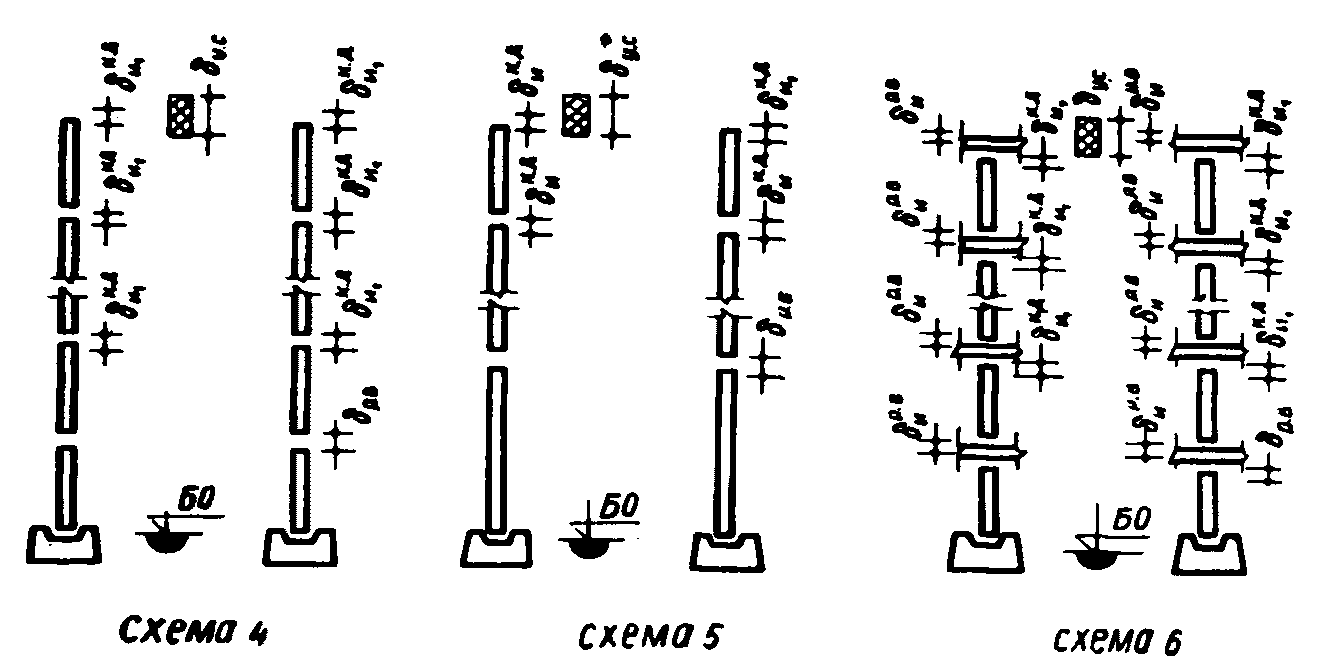

Для этих случаев рассматриваются следующие схемы разрезки:

для стыков типа колонна-колонна:

1) одноэтажные колонны (схема 1 и 4),

2) одноэтажные и двухэтажные колонны (схемы 2 и 5);

для стыков типа колонна-ригель-колонна (одноэтажные колонны, схемы 3 и 6).

Величина уступа зависит от допуска высоты устанавливаемых элементов  ,

,  и их количества n, а также от допуска установки колонн нулевого цикла

и их количества n, а также от допуска установки колонн нулевого цикла  .

.