СПРАВКА

Источник публикации

М.: ЦНИИСК им. В.А. Кучеренко, 1976

Примечание к документу

Название документа

"Рекомендации по проектированию двухслойных панелей совмещенных покрытий с профилированным металлическим листом и заливочным фенолоформальдегидным пенопластом ФРП-1"

(утв. ЦНИИСК им. В.А. Кучеренко Госстроя СССР 20.07.1976)

"Рекомендации по проектированию двухслойных панелей совмещенных покрытий с профилированным металлическим листом и заливочным фенолоформальдегидным пенопластом ФРП-1"

(утв. ЦНИИСК им. В.А. Кучеренко Госстроя СССР 20.07.1976)

Содержание

Утверждены

директором ЦНИИСК

им. В.А. Кучеренко

Госстроя СССР

20 июля 1976 года

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ ДВУХСЛОЙНЫХ ПАНЕЛЕЙ СОВМЕЩЕННЫХ ПОКРЫТИЙ

С ПРОФИЛИРОВАННЫМ МЕТАЛЛИЧЕСКИМ ЛИСТОМ И ЗАЛИВОЧНЫМ

ФЕНОЛОФОРМАЛЬДЕГИДНЫМ ПЕНОПЛАСТОМ ФРП-1

Настоящие Рекомендации содержат основные положения по проектированию, расчету и контролю качества двухслойных панелей совмещенных покрытий на основе профилированного листового металла и заливочного фенолоформальдегидного пенопласта ФРП-1, изготавливаемых по стендовой технологии, разработанной в ЦНИИСК им. Кучеренко.

При разработке Рекомендаций использованы результаты исследований, проведенных в Центральном научно-исследовательском институте строительных конструкций им. В.А. Кучеренко Госстроя СССР, а также опыт экспериментального проектирования и строительства.

Основными авторами Рекомендаций являются А.М. Чистяков, В.Н. Насонов, Ф.В. Расс, О.Б. Тюзнева, Ю.Я. Сенчило, Н.А. Морозов, В.А. Орлов, О.И. Климов, К.В. Панферов.

1.1. Двухслойные панели совмещенного покрытия состоят из металлического профилированного листа, пенопластового утеплителя, получаемого методом формования заливочной композиции в полости изделия и защитно-гидроизоляционного и армирующего слоя, приформованного к пенопласту. Соединение пенопласта с металлическим листом - клеевое. Торцы панелей гидро- и пароизолируются (рис. 1).

Рис. 1. Схема герметизации двухслойной панели

1.2. Основные размеры сечения: ширина панели должна соответствовать ширине металлического листа, лежащего в ее основе, но не более 1200 мм; толщина не более 200 мм; длина до 6000 мм.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14918-69 Постановлением Госстандарта СССР от 31.03.1980 N 1465 с 1 июля 1981 года введен в действие ГОСТ 14918-80. |

2.1. Основой двухслойных панелей покрытия является металлический профилированный лист по ГОСТ 14918-69 или по ГОСТ 12592-67 (например, стальной оцинкованный марки Н60-845 по ТУ 67-54-74, изготовляемый Челябинским заводом "Профнастил" Минтяжстроя СССР).

2.2. В качестве утеплителя применяется фенолоформальдегидный пенопласт марки ФРП-1 (ВНИИС 050-65), получаемый методом формования заливочной композиции в полости изделия. Физико-механические свойства утеплителя указаны в табл. 1.

Таблица 1

Физико-механические свойства | Ед. изм. | Величина |

Внешний вид - ячеистый материал от розового до желтого цвета | ||

Объемная масса | кг/м3 | 60 |

Нормативный предел прочности при сжатии |  | не менее 1,5 |

Водопоглощение за сутки по объему | % | не более 10,0 |

Технологическая усадка | % | не более 1,0 |

2.3. Для получения фенолоформальдегидного пенопласта марки ФРП-1 используются следующие компоненты:

- фенолоформальдегидная смола резольного типа марки ФРВ-1 А МРТУ-6-05-1104-67;

- продукт ВАГ-3 МРТУ 6-05-1116-68.

ИС МЕГАНОРМ: примечание. Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10.11.1993 принят ГОСТ 10923-93, введенный в действие с 1 января 1995 года. |

2.4. В качестве защитно-гидроизоляционного и армирующего слоя, приформованного к пенопласту, применяется двухслойный ковер из стеклохолста ХЖК ТУ 181-67 и рубероида РМ-350 ГОСТ 10923-64. Рубероид защищает пенопласт от увлажнения и механических повреждений. Стеклохолст выполняет армирующие и теплозащитные функции. В процессе вспенивания фенольная пена армируется стеклонитями, в связи с чем повышается трещиноустойчивость утеплителя. Наличие стеклохолста, кроме того, способствует образованию плотной корки, повышающей прочность поверхности прилегающих к рубероиду слоев пенопласта на продавливание.

2.5. Торцы панелей должны быть дополнительно защищены гидро- и пароизолирующим покрытием. В качестве гидроизолирующего материала могут использоваться: тиоколовый герметик АМ-05 (ТУ 84-246-71), вулканизуемый при нормальной температуре, хлорсульфополиэтилен ХСПЭ (ТУ 6-01-715-72), битумные мастики.

2.6. Для уменьшения вязкости тиоколового герметика могут применяться растворители: дибутилфталат, циклогексанон, хлорбензол, а также растворяющие жидкий тиокол в ограниченном количестве ксилол, четыреххлористый углерод и метилэтилкетон. Растворитель должен добавляться в тиоколовую мастику в количестве 10 - 25 г на 100 г мастики. Смешивание растворителя с мастикой должно вестись с помощью механической мешалки в специальных емкостях.

2.7. В качестве адгезива пенопласта к металлическому профилированному листу используется клей 88Н (ВТУ 31-1-0-6-68).

3.1. Технологический процесс изготовления панелей включает следующие операции: подготовку под склеивание и нанесение каучукового клея на поверхность профилированного металлического листа, раскрой защитного слоя из стеклохолста и рубероида, приготовление заливочной композиции, заливку и вспенивание пенопласта в полости панели с одновременным приформованием его к алюминиевому листу и защитному слою, нанесения на торцы влаго- и водоизоляционного покрытия.

3.2. Подготовка поверхностей к склеиванию должна заключаться в очистке их от пыли и различного рода загрязнений, а также обезжиривании поверхностей, подлежащих склеиванию. Подготовка поверхностей к склеиванию осуществляется согласно "Указаниям по склеиванию строительных конструкций с применением пластмасс, алюминия и асбестоцемента", Стройиздат, 1965 г. Материалы, подготовленные под склеивание, должны поступать на операцию нанесения клея не позже чем через 2 ч после окончания подготовки.

3.3. Каучуковый клей 88Н поступает в производство в готовом виде в герметически закрывающейся таре. Для удобства нанесения распылительными пистолетами он может быть разбавлен смесью этилацетата с бензином в соотношении 2:1.

3.4. Нанесение клея на склеиваемые поверхности должно производиться при помощи механических, пневматических и других клеенаносителей, обеспечивающих быстрое нанесение равномерного по толщине клеевого слоя. Нанесенный клей просушивается до полного удаления растворителей.

3.5. Подбор состава компонентов композиции должен обеспечивать:

- требуемую объемную массу и прочность пенопласта;

- кратность вспенивания;

- необходимый индукционный период;

- соотношение времени вспенивания и отверждения.

3.6. Объемная масса пенопласта определяется количеством заливаемой композиции.

3.7. Кратность вспенивания композиций рассчитывается по формуле

где  - средняя плотность фенольной смолы (при 20 °C равная 1,24 г/см3);

- средняя плотность фенольной смолы (при 20 °C равная 1,24 г/см3);

d - диаметр металлического стакана, см;

H - высота образца пенопласта, см;

p - навеска испытуемой композиции, г;

0,9 - суммарный коэффициент пересчета.

Индукционный период вспенивания композиции выбирается в интервале 80 - 180 с.

3.8. Соотношение времени отверждения и времени вспенивания должно приниматься не более 0,9. Опережение скорости вспенивания определяет высоту подъема пены и ее растекаемость в процессе заполнения полости между обшивками.

3.9. Приготовление композиции включает термостатирование компонентов (20° - 25°) и тщательное перемешивание компонентов в течение 30 с при скорости вращения мешалки 1400 об/мин.

3.10. Приготовление композиции в производственных условиях осуществляется на специальных механических установках или при помощи заливочных машин типа УЗФП.

3.11. Заливка композиции в полость панели осуществляется при помощи заливочной машины. Продолжительность заливки определяется по формуле

где P - количество композиции, необходимое для гарантированного заполнения полости конструкции пенопластом, гр.;

T - продолжительность заливки, с;

N - производительность насосов, г/с.

Температура заливочной композиции не должна превышать 25 °C.

3.12. Для интенсификации процессов пенообразования и увеличения адгезии пенопласта к металлу необходимо предварительно нагревать профилированный лист до температуры +40 °C.

3.13. Для удаления летучих веществ, образующихся при вспенивании композиции, необходимо наличие по периметру формы технологических отверстий диаметром 4 - 6 мм с шагом 250 - 300 мм.

3.14. Формование панели осуществляется в запрессовывающем устройстве (вайме), обеспечивающем восприятие внутреннего давления, возникающего при вспенивании заливочной композиции  .

.

.

.3.15. Профилированный металлический лист поступает на пост формования в готовом виде, то есть прошедший химическую обработку (анодирование) с нанесенным слоем клея 88Н на внутреннюю поверхность.

3.16. На поддон формующей установки укладывается лист рубероида и слой стеклохолста ХЖК с отбортованными боковыми кромками на толщину теплоизоляционного слоя.

3.17. После подготовки формы и укладки рубероида со стеклохолстом производится заливка фенольной композиции. По окончании заливки укладывается предварительно нагретый профилированный лист. После этого надвигается верхний щит ваймы. При заливке композиции следует обращать внимание на равномерность ее распределения, особенно у торцов панели.

3.18. Для получения требуемой прочности и достижения необходимой глубины отверждения пенопласта, а также для снижения усадочных деформаций при формовании среднего слоя панель должна выдерживаться в запрессовочной вайме не менее 15 мин, после чего производится распрессовка и извлечение изделия.

3.19. После суточного выдерживания панели при нормальных условиях на ее боковые поверхности наносится герметизирующее покрытие. Перед нанесением покрытия фенольный пенопласт по всему периметру панели должен быть очищен от наплывов. Герметизирующий материал наносится на пенопласт с помощью кисти или пульверизатора на всю высоту пенопласта.

4.1. Отклонения от проектных размеров не должны превышать: по длине +/- 4 мм, по ширине +1,5 мм, по толщине +1 мм.

4.2. Косина реза должна быть в пределах поля допуска на длину.

4.3. Неплоскостность панелей, характеризуемая величиной наибольшего отклонения угла панели от плоскости, проходящей через три других угла, не должна превышать 1 мм.

4.4. Ребровая кривизна панели должна быть в пределах поля допуска на ширину.

4.5. Заусенцы на торцах металлических профилей панелей от резки на мерные длины, направленные наружу панели, недопустимы.

4.6. На стальном профилированном листе панели покрытия недопустимы пятна, царапины, выбоины, обмятие кромок.

4.7. Недопустимо повреждение верхнего наружного слоя панели, а также гидроизоляционного покрытия на торцах панели.

4.8. В теплоизоляционном слое допускаются газовые макровключения с площадью не более 3 см2 и общим объемом не более 5% объема теплоизоляционных панелей.

4.9. В панели не допускаются:

- расслаивание теплоизоляционного слоя;

- отслаивание теплоизоляционного слоя от облицовочных слоев;

- вмятины, вспучивания и подобные дефекты поверхности.

5.1. Панели поставляются пакетами, количество панелей в пакете не должно превышать 8 штук.

5.2. При пакетировании панели укладываются в горизонтальном положении одна на другую, между каждой панелью прокладывается крафтбумага. Пакет скрепляется стальной лентой или специальным стяжным устройством.

5.3. Каждый пакет панелей сопровождается сертификатом, удостоверяющим качество изделий и содержащим следующие данные:

- наименование предприятия-изготовителя;

- наименование потребителя;

- номер партии;

- тип панелей и их размеры;

- количество панелей в пакете.

6.1. Расчет панелей ведется на воздействия нагрузок согласно СНиП 11-8-74.

6.2. Изгибная жесткость двухслойного элемента определяется из выражения

где  - модуль упругости металла;

- модуль упругости металла;

6.3. Момент сопротивления двухслойного элемента определяется из выражения

где  - расстояния от полок профиля до нейтральной оси.

- расстояния от полок профиля до нейтральной оси.

6.4. Максимальная величина нормальных напряжений в металлическом профиле может быть определена из выражения

где M - максимальный изгибающий момент.

6.5. Максимальная величина нормальных напряжений в пенопластовом заполнителе определяется из выражения

где E - длительный модуль упругости пенопластового заполнителя;

C - расстояние от крайнего слоя заполнителя до нейтральной оси.

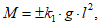

6.6. Максимальный изгибающий момент определяется из выражения

где  - коэффициент, зависящий от устройства опор панели, числа пролетов и схемы приложения нагрузки (определяется по справочникам применительно к одно- и многопролетным балкам);

- коэффициент, зависящий от устройства опор панели, числа пролетов и схемы приложения нагрузки (определяется по справочникам применительно к одно- и многопролетным балкам);

q - нагрузка;

l - пролет панели.

6.7. Во всех случаях величина нормальных напряжений не должна превышать расчетных сопротивлений материала, из которого изготовлены элементы конструкций. Величины нормальных напряжений в сжатых полках стального профиля, кроме того, не должны превышать критического напряжения, определенного по формуле

где  - коэффициент, определяемый по графику на рис. 2 в зависимости от параметров

- коэффициент, определяемый по графику на рис. 2 в зависимости от параметров

где b - ширина сжатой полки,

профилированной обшивки панели

6.8. В опорных сечениях панели покрытия следует проверять на действие поперечных сил согласно формуле

где Q - поперечная сила;

S - статический момент инерции сечения;

b - ширина сечения.

6.9. Величина прогиба двухслойных элементов определяется из выражения

где  - коэффициент, зависящий от устройства опор панели, числа пролетов и схемы приложения нагрузки. Определяется по справочникам применительно к одно- и многопролетным балкам.

- коэффициент, зависящий от устройства опор панели, числа пролетов и схемы приложения нагрузки. Определяется по справочникам применительно к одно- и многопролетным балкам.

6.10. Прогиб двухслойных элементов под действием нормативной нагрузки не должен превышать 1/150 пролета конструкции.

6.11. Расчетные величины фенолоформальдегидного пенопласта марки ФРП-1 с объемной массой 60 кг/м3 приведены в табл. 2.

Таблица 2

Вид напряженного состояния | Ед. изм. | Величина |

Расчетное сопротивление при растяжении |  | 0,2 |

Расчетное сопротивление при сжатии |  | 0,3 |

Расчетное сопротивление при сдвиге |  | 0,2 |

Модуль (длительный) деформативности |  | 40,0 |

6.12. Прочность соединения рубероида со средним слоем должна быть не ниже прочности пенопласта на растяжение.

7.1. Контроль производства двухслойных панелей складывается из контроля сырья и межоперационного контроля технологических операций: температуры компонентов, дозировки, количества заливаемой массы в полость композиции, а также температурно-временных режимов формования адгезионных связей и слоя пенопласта.

7.2. Проверка компонентов утеплителя на соответствие требованиям ТУ производится перед запуском их в производство.

7.3. Температура компонентов не должна отклоняться от заданных величин на 3 - 5%.

7.4. При заливке композиции необходимо периодически, но не реже двух раз в месяц, контролировать кратность вспенивания, индукционный период пенообразования, а также технологическую усадку. Отклонения перечисленных показателей от нормативных величин не должны превышать 3 - 5%.

7.5. Проверка физико-механических свойств пенопласта производится на образцах, отобранных от каждой партии плит, согласно "Руководству по методам физико-механических испытаний строительных пенопластов", М., Стройиздат, 1973.

7.6. Изготовленные панели должны быть приняты техническим контролем завода.

7.7. Панели для контроля предъявляются партиями. Партия устанавливается в количестве недельной выработки и включает однотипные панели, изготавливаемые из материалов, относящихся к одной партии, при соблюдении технологического режима.

7.8. При приемке ОТК проверяет:

- соответствие исходных материалов ТУ или ГОСТ;

- соответствие панелей требованиям настоящих технических условий и чертежам;

- наличие сопроводительной документации, отправляемой потребителю.

7.9. Каждая партия панелей подвергается внешнему осмотру и обмеру.

7.10. Принятые панели должны иметь клеймо ОТК завода-изготовителя.

8.1. Размеры панелей проверяются универсальным измерительным инструментом.

8.2. Визуально осматривается целостность элементов панелей и сплошность герметизирующего слоя.

9.1. Транспортирование и хранение панелей должно производиться в заводской упаковке согласно ГОСТ 8488-66 любым видом транспорта.

9.2. Панели должны храниться в условиях, исключающих возможность повреждения поверхностей и попадания на них атмосферных осадков и влаги.

Сбрасывание панелей (даже в упаковке) при погрузочно-разгрузочных работах запрещается.

10.1. При монтаже покрытия или при укрупнительной сборке элементов покрытия (например, при изготовлении комбинированных панелей из двухслойных панелей) панели предварительно вынимаются из упаковки и раскладываются по несущим элементам покрытия или металлической раме комбинированной панели профилированным листом вниз.

10.2. Крепление панелей к несущим элементам покрытия или к стальной раме комбинированной панели осуществляется самонарезающими винтами; шаг винтов не более 200 мм. Для установки винтов следует выбрать в панели слой пенопласта диаметром 45 мм с последующей заделкой его на место.

10.3. Фреза, с помощью которой выбирается столб пенопласта, представляет собой стальную тонкостенную трубу с заостренным краем, имеющую приспособление для ее поворота и удаления пенопластового столба (рис. 3).

Рис. 3. Фреза для выборки столба пенопласта

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14791-69 с 1 января 1981 года Постановлением Госстроя СССР от 22.05.1979 N 71 введен в действие ГОСТ 14791-79. |

10.4. Пароизоляция продольных стыков панелей осуществляется тиоколовым герметиком АМ-05 (ТУ 84-246-71) или полиизобутиленовой мастикой УМС-50 (ГОСТ 14791-69). Соединение панелей между собой осуществляется с помощью заклепок, устанавливаемых с шагом 250 мм. Стык теплоизолируется плитным пенопластом или другим эффективным утеплителем (например, минераловатными плитами).

10.5. В поперечный стык панелей укладывается прокладка из пористой резины на герметике АМ-05.

10.6. Продольные и поперечные стыки панелей сверху гидроизолируются полосами рубероида на битумной мастике.

10.7. После гидроизоляции стыков по верху панелей устраивается рулонный двухслойный ковер из рубероида согласно установленным правилам.