СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по технологии изготовления радиопоглощающего ячеистого бетона на основе шлакощелочного вяжущего с полимерной пропиткой"

(утв. НИИЖБ Госстроя СССР 27.12.1982)

"Рекомендации по технологии изготовления радиопоглощающего ячеистого бетона на основе шлакощелочного вяжущего с полимерной пропиткой"

(утв. НИИЖБ Госстроя СССР 27.12.1982)

Содержание

Утверждены

директором НИИЖБ

27 декабря 1982 года

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА

(НИИЖБ)

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ РАДИОПОГЛОЩАЮЩЕГО

ЯЧЕИСТОГО БЕТОНА НА ОСНОВЕ ШЛАКОЩЕЛОЧНОГО

ВЯЖУЩЕГО С ПОЛИМЕРНОЙ ПРОПИТКОЙ

Рекомендации содержат основные положения по технологии изготовления изделий из ячеистого радиопоглощающего бетона пониженной плотности (300 - 600 кг/м3) с упрочняющей пропиткой их полимерными составами.

Изложены требования к материалам и особенности технологии изготовления ячеистого радиопоглощающего бетона, а также рекомендации по приготовлению пропиточных составов и технологии упрочняющей пропитки изделий.

Предназначены для инженерно-технических работников проектных и строительных организаций.

Табл. 4.

Рекомендации содержат основные положения по технологии изготовления изделий из автоклавных ячеистых радиопоглощающих бетонов плотностью от 300 до 600 кг/м3 с последующей их упрочняющей пропиткой полимерными композициями.

Основные технологические параметры изготовления ячеистых радиопоглощающих бетонов в целом не отличаются от параметров производства обычных ячеистых бетонов, поэтому в настоящих Рекомендациях отражены лишь их отличительные особенности. По общим вопросам технологии ячеистых бетонов необходимо руководствоваться "Инструкцией по изготовлению изделий из ячеистого бетона" СН 277-80 (М., Стройиздат, 1981).

Рекомендации составлены на основе результатов исследований, выполненных в НИИЖБ Госстроя СССР, и предназначены для использования в проектных и строительных организациях.

Рекомендации разработаны Центральной лабораторией тяжелых бетонов (д-р техн. наук, проф. Л.А. Малинина, канд. техн. наук К.Н. Ким, инж. А.М. Камилов) при участии: лаборатории конструкций из ячеистых бетонов (кандидаты техн. наук И.Т. Баранов, Т.А. Ухова, Б.О. Багров), лаборатории полимербетонов (д-р техн. наук В.В. Патуроев, канд. техн. наук Ю.В. Максимов), организации п/я Г-4149 (канд. техн. наук Г.В. Шуваев, инженеры Б.И. Назин, В.М. Хохлов).

Все замечания и предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ по адресу: 109389, г. Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на производство изделий из радиопоглощающего ячеистого бетона плотностью 300 - 600 кг/м3 на основе шлакощелочного вяжущего с последующей их пропиткой полимерными композициями на глубину 2 - 100 мм.

1.2. Радиопоглощающий ячеистый бетон предназначен для применения при строительстве специальных сооружений радиотехнической, приборостроительной, а также других отраслей народного хозяйства.

1.3. Для изготовления радиопоглощающего ячеистого бетона используют сырьевые материалы, удовлетворяющие требованиям настоящих Рекомендаций.

1.4. Пропитку изделий из ячеистых бетонов полимерными композициями проводят с целью увеличения их прочности, поверхностной твердости, износостойкости, непроницаемости, снижения водопоглощения, обеспечения сохранности формы и размеров во время транспортирования, монтажа и эксплуатации.

1.5. Основные физико-механические свойства ячеистых бетонов, пропитанных полимерными композициями, приведены в табл. 1.

Таблица 1

Свойства пропитанных ячеистых бетонов | Бетон до пропитки | Бетон после пропитки на глубину, мм | |

10 | 50 (полная пропитка) | ||

Плотность, кг/м3 | 370 | 410 | 570 |

Предел прочности при сжатии, МПа | 0,3 | 1,4 | 5,5 |

Твердость, кг/м2 | 8,5 | 26,2 | 30,0 |

Водопоглощение, % по массе | |||

за 1 сут | 32 | 9 | 1,2 |

" 15 сут | 47 | 12 | 3,4 |

Расход пропиточного состава, кг/м2 | - | 0,8 | 4,0 |

Примечание. Свойства бетонов определены на образцах-кубах размером 10 x 10 x 10 см после их пропитки на глубину 10 и 50 мм (полная пропитка).

1.6. Технологические параметры, приведенные в настоящих Рекомендациях, следует уточнять с учетом конкретных производственных условий каждого завода.

2.1. Для приготовления радиопоглощающей ячеисто-бетонной смеси применяют сажу, воду и шлакощелочное вяжущее на основе молотого гранулированного шлака и щелочного компонента.

2.2. Доменный гранулированный шлак должен удовлетворять требованиям ГОСТ 3476-74 и СН 277-80 с удельной поверхностью 4500 +/- 100 см2/г, определяемой на приборе ПСХ-2.

2.3. В качестве щелочного компонента может быть применен один из следующих щелочных компонентов:

едкий натр технический .................................. ГОСТ 22691-59

едкое кали .............................................. ГОСТ 3285-69

щелочной плав ........................................... ТУ 6-18-45-68

2.4. В качестве радиопоглощающего компонента рекомендуется применять следующие марки сажи:

сажа марки ПМГ-30

" ацетиленовая

" марки ПГМ-15

2.5. Для приготовления раствора щелочных компонентов и затворения смеси необходимо применять воду, отвечающую требованиям ГОСТ 23732-79.

2.6. В качестве кремнеземистого компонента рекомендуется использовать кварцевый песок, где  должна быть не менее 90%.

должна быть не менее 90%.

2.7. Пенообразователи должны удовлетворять требованиям СН 277-80.

2.8. Шлак поставляется в мешках или навалом (при отправке навалом материал транспортируют в закрытых вагонах, контейнерах или машинах).

2.9. Щелочные компоненты перевозят в герметичной таре.

2.10. Сажа поставляется в мешках плотной упаковки.

ЯЧЕИСТОГО БЕТОНА НА ОСНОВЕ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО

3.1. Подбор состава радиопоглощающего ячеистого бетона производится с соблюдением требований СН 277-80.

3.2. При расчете количества сухих веществ для заданной плотности ячеистого бетона учитывается также количество сухого щелочного компонента и сажи.

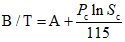

3.3. Водотвердое отношение в связи с высокой гидрофобностью сажи определяется по следующей эмпирической формуле:

,

,где  - количество сажи в % массы сухих компонентов;

- количество сажи в % массы сухих компонентов;  - удельная поверхность сажи, М2/г; А - коэффициент, учитывающий технологию производства, в частности:

- удельная поверхность сажи, М2/г; А - коэффициент, учитывающий технологию производства, в частности:

для пенобетона 0,42,

для газобетона 0,34.

3.4. Количество сажи не должно превышать 15% массы сухих компонентов.

3.5. Допускается вводить до 10% молотого песка с удельной поверхностью не менее 3500 см2/г.

3.6. Щелочной компонент следует вводить в смеситель с водой затворения в виде водного раствора. При этом плотность раствора при t = 20 °C должна быть не менее 1,2 г/см3. Температуру щелочного раствора до введения в смеситель рекомендуется поддерживать в пределах 40 - 45 °C.

3.7. Раствор щелочного компонента приготавливают в баке, оборудованном пневматическим или механическим перемешивающим устройством.

3.8. Приготовление смеси производят следующим образом:

в смеситель вначале вводят 2/3 необходимого на замес количества щелочного раствора, затем требуемое количество шлака и сажи перемешивают в течение 4 - 5 мин, далее добавляют остальную часть щелочного раствора и перемешивание продолжается еще 4 - 5 мин. Общее время перемешивания должно составлять не более 10 мин.

3.9. Приготовление пены, ее расход и перемешивание со смесью осуществляют согласно СН 277-80.

3.10. Температура смеси до перемешивания с пеной должна быть не более 20 - 26 °C.

3.11. Количество растворной смеси до перемешивания с пеной необходимо контролировать с помощью прибора Суттарда. При этом расплыв должен быть не более 24 см.

3.12. Предварительная выдержка изделий до тепловой обработки при t наружного воздуха 18 - 20 °C должна быть 6 ч.

3.13. Автоклавную обработку производят по режиму 3 ч + 8 ч + естественный отпуск (подъем температуры, изотермическая выдержка при температуре t = 175 °C и давлении 0,8 МПа). Корректировку времени изотермической выдержки осуществляют в производственных условиях в зависимости от толщины изделия и давления пара в автоклаве.

4.1. Пропитку ячеистых бетонов осуществляют низковязкими композициями, состоящими из полимерного компонента и растворителя.

4.2. Свойства компонентов пропиточных составов, а также условия их хранения и транспортирование должны отвечать требованиям соответствующих ГОСТ и ТУ, приведенных в табл. 2.

Компоненты композиций | ГОСТ или ТУ | Содержание компонентов | |||||||

(в мас. ч.) композиций | |||||||||

| |||||||||

ГОСТ 10587-72 | 100 | 100 | - | - | |||||

СТУ 49-2529-62 | 8 - 10 | 8 - 10 | - | - | |||||

- | - | 100 | 100 | ||||||

| |||||||||

ГОСТ 2768-69 | 70 - 150 | - | 900 | - | |||||

Толуол | ГОСТ 1047-71 | - | 80 - 200 | - | 500 - 800 | ||||

4.3. Соотношение компонентов пропиточных составов принимают согласно табл. 2, которое может меняться в зависимости от вязкости, необходимой глубины пропитки, требуемой прочности и других свойств пропитанного изделия.

4.4. Приготовление пропиточных составов заключается в перемешивании компонентов до получения гомогенной массы.

4.5. На строительной площадке пропиточные составы рекомендуется приготавливать в растворосмесителе принудительного действия с z-образными лопастями мешалки типа С0-26А или С-80. Допускается перемешивание компонентов вручную.

4.6. Загрузку компонентов осуществляют при работающей мешалке в следующей последовательности: растворитель, смола, отвердитель.

4.7. Для ускорения растворения полистирола его предварительно в течение 5 - 12 ч замачивают в растворителе.

4.8. Составы композиций для пропитки ячеистых бетонов приведены в табл. 2.

4.9. Компоненты композиций 1 и 2 (табл. 2) должны быть переработаны в течение 20 - 30 мин после введения полиэтиленполиамина, так как затем начинается полимеризация пропиточной композиции.

4.10. Композиции 3 и 4 (табл. 2) имеют сроки годности до 1 г и могут быть приготовлены для длительного использования.

4.11. Оборудование для приготовления и емкости для хранения пропиточных композиций должно быть изготовлено из материалов, стойких к действию органических растворителей - стали или алюминиевых сплавов.

4.12. Пропиточные композиции не должны содержать посторонних включений (воды, пыли и др.). Во избежание загрязнений пропиточных композиций и предотвращения испарения из них растворителей композиции следует хранить в герметически закрытых емкостях.

5.1. Пропитку изделий из ячеистых бетонов проводят методом полного погружения в пропиточную композицию. Емкость для пропитки должна позволять производить одновременную обработку одного или нескольких изделий.

5.2. Для осуществления пропитки на глубину 10 - 30 мм рекомендуется использовать составы 3 и 4 (табл. 2). Пропитку на глубину 30 - 50 мм и более проводят, используя составы 1 или 2 (табл. 2).

заполняют емкости для пропиточного состава;

загружают изделия в сетчатый контейнер;

погружают контейнер с изделиями и выдерживают в пропиточном составе;

извлекают контейнер с изделиями;

сушат пропитанные изделия.

5.4. Заполнение емкости для пропитки пропиточным составом производят самотеком из емкости для приготовления состава или при помощи насоса.

5.5. Сетчатый контейнер служит для перемещения пропитываемых изделий в процессе осуществления технологических операций, перечисленных в п. 5.3 настоящих Рекомендаций.

5.6. Сетчатый контейнер должен свободно погружаться в емкость с пропиточным материалом. Изделия в контейнере размещают в один слой с зазорами между ними не менее 10 мм. После размещения изделия сверху закрывают сетчатой крышкой, предотвращающей их всплывание во время погружения в пропиточный состав.

5.7. Для осуществления пропитки контейнер с изделиями опускают в емкость, заполненную пропиточным составом, и выдерживают в нем до достижения необходимой глубины пропитки.

5.8. Все изделия, находящиеся в пропиточной камере, должны быть полностью покрыты пропиточным составом. Кроме того, в камеру вводят дополнительное количество пропиточного состава для компенсации потерь и снижения его уровня после поглощения пропиточного состава бетоном.

5.9. Ориентировочный выбор продолжительности пропитки изделий проводят по табл. 3. Для каждого конкретного изделия и пропиточного состава режим пропитки уточняется при выпуске опытной партии.

Таблица 3

Плотность бетона, кг/м3 | Глубина пропитки, мм | Продолжительность пропитки, с, составами | |||

1 | 2 | 3 | 4 | ||

300 | 10 | 1 | 1 | 5 | 5 |

30 | 10 | 10 | 20 | 20 | |

50 | 15 | 15 | - | - | |

500 | 10 | 2 | 2 | 7 | 7 |

30 | 15 | 15 | 30 | 30 | |

50 | 25 | 25 | - | - | |

700 | 10 | 3 | 3 | 10 | 10 |

30 | 20 | 20 | 50 | 50 | |

50 | 30 | 30 | - | - | |

5.10. Расход пропиточного состава, необходимого для пропитки бетона в изделии, зависит от количества поглощенного бетоном состава и потерь (остаток на дне, стенках и в трубопроводах пропиточной камеры, испарившийся растворитель и т.п.). Количество потерь в отработанном технологическом процессе является величиной постоянной для конкретного изделия и оборудования и устанавливается опытным путем.

Количество поглощенного пропиточного состава, измеряемое в кг на 1 м2 пропитанной поверхности, зависит от плотности исходного бетона и для режимов пропитки, приведенных в п. 4.8 настоящего раздела, ориентировочно может быть установлено по табл. 4.

Таблица 4

Плотность бетона, кг/м3 | 300 | 500 | 700 | ||||||

Глубина пропитки, мм | 10 | 30 | 50 | 10 | 30 | 50 | 10 | 30 | 50 |

Количество поглощенного пропиточного состава, кг/м2 | 1,0 | 2,0 | 5,0 | 1,1 | 2,2 | 5,5 | 1,3 | 2,6 | 6,5 |

5.11. По окончании процесса пропитки контейнер извлекают из пропиточного состава и выдерживают над ним в течение 2 - 3 мин до прекращения стекания избытка пропиточного состава, после чего изделия направляют на сушку.

5.12. Сушку изделий проводят с целью полного удаления растворителя из порового пространства бетона. Сушку изделий проводят в течение 8 - 15 ч при температуре 15 - 40° на открытом воздухе (в летнее время) или вытяжном шкафу, обеспечивающем 5 - 7-кратный обмен воздуха. После окончания процесса сушки изделия выдерживают при комнатной температуре в течение 24 ч до полного отверждения связующего.

6.1. Контроль глубины пропитки осуществляют на образцах-кубах размером 10 x 10 x 10 см, обрабатываемых вместе с изделиями. По окончании процесса пропитки образцы раскалывают на две равные части так, чтобы линия раскалывания проходила через центр куба, и на поверхности раскола замеряют толщину пропитанного слоя, с точностью до 1 мм.

6.2. Определение предела прочности при сжатии кубов осуществляют по методике ГОСТ 12730-78.

6.3. Определение радиопоглощающих и других специальных свойств проводят по методике организации-заказчика радиопоглощающего ячеистого бетона.

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

7.1. К работам по обслуживанию оборудования для осуществления процесса пропитки, приготовления пропиточного состава и сушки допускаются лица не моложе 18 лет, прошедшие обучение и сдавшие экзамены по правилам эксплуатации оборудования и технологическим приемам изготовления конструкций.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП III-4-80, а не СНиП III-4-79. |

7.2. При организации производства пропитанных изделий и конструкций правила техники безопасности устанавливаются в соответствии с указаниями главы СНиП III-4-79 "Техника безопасности в строительстве", а также с требованиями ГОСТ и ТУ на компоненты пропиточных составов.

7.3. Производственные помещения должны быть оборудованы противопожарными средствами (водопровод, углекислотные огнетушители, ящики с песком и др.) в соответствии с требованиями главы СНиП II-2-80 "Противопожарные нормы проектирования зданий и сооружений".

7.4. Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей 3 - 5-кратный обмен воздуха. Кроме того, аппараты и емкости, в которых проводят приготовление пропиточного состава, пропитку и сушку, оборудуются местными отсосами.

7.5. В производственных помещениях периодически (по графику) отбирают пробы воздуха для определения концентрации паров основных компонентов пропиточных составов, которая не должна превышать предельно допустимой: для ацетона - 200 мг/м3, для толуола - 50 мг/м3.

7.6. Обслуживающий персонал, занимающийся приготовлением пропиточного состава, пропиткой и сушкой, должен быть обеспечен спецодеждой из плотной ткани, спецобувью, защитными очками или масками, брезентовыми и резиновыми рукавицами.

7.7. Рабочие места, где проводят работы с пропиточными составами, должны иметь аптечку, в которой по согласованию с врачом должны быть медикаменты для оказания первой помощи. В случае отравления летучими компонентами пропиточных составов (головокружение, тошнота) следует немедленно выйти на свежий воздух и обратиться к врачу. При попадании пропиточного состава или его компонентов на кожу следует промыть это место теплой водой с мылом. При попадании компонентов пропиточного состава на слизистую оболочку глаз необходимо немедленно промыть ее обильным количеством воды и обратиться к врачу.

7.8. Лица, занятые на производстве ячеистых бетонов с полимерной пропиткой, должны ежегодно проходить медицинский осмотр с регистрацией по установленной форме. Лица, страдающие кожными и аллергическими заболеваниями (бронхиальная астма, вазомоторный насморк, крапивница, дерматит и т.п.), а также хроническими заболеваниями слизистой оболочки глаз к работе с материалами, перечисленными в п. 4.2 настоящих Рекомендаций, не допускаются.

7.9. Компоненты пропиточных составов хранят в соответствии с требованиями, изложенными в ГОСТ и ТУ на эти материалы. Растворители являются легковоспламеняющимися веществами. Их хранят в плотнозакупоренных металлических бочках в огнестойких складах и погребах при температуре не выше 15 °C.

7.10. В производственных помещениях и местах хранения компонентов пропиточных составов категорически запрещается курить, пользоваться источниками огня или искр, проводить электро- и газосварочные работы. Электрооборудование отделений приготовления пропиточного состава, пропитки и сушки должно быть выполнено во взрывобезопасном исполнении.

7.11. В рабочих помещениях следует вывесить инструкции по технике безопасности и противопожарному режиму с указанием обязанностей персонала в случае возникновения пожара.