СПРАВКА

Источник публикации

М.: Всесоюзный ордена Октябрьской Революции научно-исследовательский институт транспортного строительства, 1989

Примечание к документу

Название документа

"Рекомендации по применению геотекстильных материалов в морском гидротехническом строительстве"

(утв. Минтрансстроем СССР 30.08.1989)

"Рекомендации по применению геотекстильных материалов в морском гидротехническом строительстве"

(утв. Минтрансстроем СССР 30.08.1989)

Содержание

Утверждаю

Зам. директора института

Г.Д.ХАСХАЧИХ

30 августа 1989 года

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ГЕОТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

В МОРСКОМ ГИДРОТЕХНИЧЕСКОМ СТРОИТЕЛЬСТВЕ

ПРЕДИСЛОВИЕ

Настоящие Рекомендации разработаны в развитие СНиП 2.06.01-86 "Гидротехнические сооружения. Основные положения проектирования" и СНиП 3.07.02-87 "Гидротехнические морские и речные транспортные сооружения". Они позволят проектным и строительным организациям более обоснованно включать в состав сооружений новый строительный материал - геотекстиль.

Геотекстиль - новый строительный материал, повышающий несущую способность сооружений при снижении материалоемкости отдельных его элементов и снижающий стоимость сооружений из-за сокращения трудоемкости работ и сроков строительства.

Некоторые из выпускаемых нетканых синтетических материалов можно применять в морском гидротехническом строительстве в качестве геотекстиля после надлежащего обоснования, так как выпускаемые материалы разрабатывались без учета специфических условий воздействия на них грунта и водной среды в период строительства и эксплуатации гидротехнических сооружений.

Рекомендации разработаны на основании теоретических, лабораторных и технологических исследований, выполненных в ЦНИИСе в лаборатории постройки речных сооружений и Одесской научно-исследовательской лаборатории, а также опыта строительства берегоукрепительных стенок и причальных сооружений трестами Черноморгидрострой и Балтморгидрострой.

В Рекомендациях приведены конструктивные решения сооружений, в которых отдельные элементы конструкций выполнены из геотекстиля. Рассмотрены вопросы проектирования сооружений, даны рекомендации по технологии и производству работ на объекте строительства.

Рекомендации рассмотрены и согласованы главным инженером ГКТУ Морречстроя Д.Ф. Черевачем (письмо 2307-22а от 22.08.89 г.).

Рекомендации разработаны кандидатами техн. наук Л.Н. Юдиным, А.С. Марченко и инж. Т.А. Лагутиной.

1.1. Геотекстильные материалы в морских гидротехнических сооружениях могут использоваться в причальных, берегоукрепительных сооружениях, при защите дна у причалов от размыва судовыми винтами, при образовании плавающих оснований. В этих сооружениях они выполняют функции:

защиты грунта от суффозии;

разделения слоев грунта, отделения грунта от водного потока;

армирования и перераспределения нагрузок в грунте;

дренирования грунта.

1.2. Тип сооружения, в котором его элементы комбинируются с геотекстилем, выбирают на основании технико-экономических сравнений вариантов, учитывая стоимость транспортирования материалов к объекту строительства, продолжительность сроков возведения сооружений.

1.3. Геотекстиль в сооружениях в качестве составного конструктивного элемента обеспечивает надежность и долговечность сооружения при достаточно полном учете его несущей способности и воздействующих на него нагрузок.

1.4. Применение геотекстиля ограничено в условиях непосредственного ультрафиолетового облучения. Для сохранения им несущей способности должны применяться различные экранирующие мероприятия: покрытие грунтовым слоем, нанесение битум-полимерных мастик и др. Геотекстиль долговечен в условиях, когда его эксплуатация происходит внутри грунтовых массивов (в погребенном состоянии).

1.5. В конструкциях геотекстиль должен быть максимально защищен от прямого облучения солнечными лучами, истирания интенсивным абразивным потоком, влекомыми в потоке телами, от разрушения корневищами крупной растительности, а также деятельности человека и животных.

1.6. Исследования геотекстильного материала оставляют открытым один из важных вопросов - вопрос о его кольматации при контакте с грунтами, не обладающими суффозионной стойкостью. Выпускаемые отечественной промышленностью геотекстильные материалы практически имеют одинаковые гидравлические характеристики, что не позволяет подбирать их в зависимости от размеров фракций грунта, влекомых фильтрационным потоком. Ориентировочно по данным отдельных исследований отечественные материалы длительное время сохраняют фильтрационную способность при размере влекомых фильтрационным потоком частиц не менее 0,05 мм.

2.1. Геотекстильные материалы получают из синтетических волокон, используя две группы полимеров - полиолефины и линейные полиэфиры. Наиболее широкое применение нашли волокна из полиолефинов: полиэтилена, полипропилена, полиамида.

2.2. В Советском Союзе нетканые материалы изготовляют по двум технологиям: иглопробиванием и термоскреплением расплавленных экструдированных волокон.

В полотне нетканого материала отдельные волокна расположены хаотично и связаны между собой за счет трения при технологии иглопробивания или сваркой при формировании волокон и полотна непосредственно из расплава полимеров. Марка нетканых материалов, исходное сырье и изготовитель приведены в табл. 1.

Таблица 1

Марка нетканых материалов | Исходное сырье | Изготовитель |

Дорнит Ф-1 | Смесь отходов синтетических волокон | Предприятия Союзглаввторресурсов |

Дорнит Ф-2 | То же | То же |

Дорнит Ф-3 | " | " |

Армодор-1 | Отходы текстильных волокон | " |

Армодор-2 | Поливинилхлоридные отходы | " |

МНВ (материал нетканый волокнистый) | Расплав поликапроамида, полиэтилена | Кемеровское ПО "Химволокно", Калининский комбинат стройматериалов |

2.3. Наиболее широкое распространение по технологии изготовления и внедрению получил материал дорнит, выпускаемый (ТУ-21-29-81-81) способом иглопробивания на предприятиях Союзглаввторсырье. Этот материал содержит значительное количество (40% и более) отходов полиамидных волокон "капрон". Эксплуатационные свойства капрона из-за низкой хемостойкости в кислой среде (начиная с pH-5) снижаются. В качестве добавок при изготовлении дорнита используют промышленные отходы нитрона (15 - 40%), а также регенерированные волокна из тканей и трикотажа бытовых изношенных изделий (10 - 15%) или смесь текстильную из регенерированных волокон и нитей (20%).

2.4. Геотекстильный материал для объектов транспортного строительства предусматривает использование промышленных отходов лавсановых волокон и нитей, состав которых в смесях варьируется от 40 до 75% (ТУ-6-06-28-2-82 Могилевского ПО "Химволокно") и из полипропиленовых волокон (ТУ-6-06-С254-88 Каменского ПО "Химволокно").

Свойства сырья для нетканых материалов приведены в табл. 2.

Таблица 2

Вид волокна | Сохранение состава | Устойчивость к облучению | Устойчивость к влагонасыщению и химикатам | Разрывное усилие волокна, Н | Набухание, % | Ползучесть | Размягчение, оплавление, °C | Плотность, г/см3 | Высыхание |

Полиакрил ПАН | + | ++ | + | 2,4 - 4,0 | Низкое | Незначительная | 220 - 230 250 | 1,1 | Низкое |

Полиамид ПА | + | + | ++ | 4,0 - 8,0 | 10% в сравнении с сухим | То же | Перлон 180 - 200 218 нейлон 220 - 235 256 | 1,14 | Незначительное |

Полиэфир ПЕS | ++ | ++ | ++ | 4,0 - 8,0 | Нет | -"- | 230 - 240 255 - 260 | 1,38 | То же |

Полиэтилен низкого давления ПЕ | ++ | - | ++ | 2,5 - 5,0 | -"- | -"- | 105 - 120 125 - 135 | 0,95 | -"- |

Полипропилен ПП | ++ | -- | ++ | 4,0 - 6,0 | -"- | Сильная | 150 - 160 160 - 165 | 0,90 | -"- |

Примечания. 1. В таблице знаками "++" и "+" отмечены очень хорошие и хорошие свойства материалов; знаками "--" и "-" - очень плохие и плохие. 2. По светостойкости материалы можно расположить в такой последовательности ПЕS > ПЕ > ПП. | |||||||||

2.5. Материал типа дорнит иглопробивной выпускается в СССР основными предприятиями: Ростокинская фабрика г. Москвы (выпускает 4 типа), Ленинградская, Антропшинская (Ленинградская обл.), Тбилисская фабрика нетканых материалов.

2.6. Материал нетканый волокнистый МНВ выпускается комбинатом стройматериалов (г. Калинин).

2.7. Стоимость отечественных нетканых материалов типа дорнит составляет 2 руб./м2, а нетканых материалов из полипропиленовых волокон - 1,10 руб./м2.

2.8. Стандартные характеристики ряда марок нетканых материалов в соответствии с техническими условиями приведены в табл. 3 (материалы исследованы в лаборатории постройки речных сооружений ЦНИИСа). Все материалы (за исключением МНВ) изготовлены по технологии иглопробивания. МНВ изготовлен с помощью сварки экструдированных волокон непосредственно при формировании полотна.

Таблица 3

Показатели | Единицы измерения | Дорнит (ТУ-21-29-81-81) | МНВ (ТУ 21-РСФСР-684-76) | СВТЕКС-I (ТУ-1867-888-88 ОП 1) | Дорнит (ТУ-21-29-81-81) | СП-400 (ТУ-21-29-81-81) | СВТЕКС-II (ТУ-1867-888-88-ОП 1) | Дорнит (ТУ-21-29-81-81) | Дорнит (ТУ-21-29-81-81) |

Завод-изготовитель | Ростокино | Калинин | Ростокино | Ленинград | Ростокино | Ростокино | Антропшино | Тбилиси | |

Масса | г/см2 | 600 (622 + 3,5) | 500 (834 + 17) | 600 (428 - 28) | 600 (605 + 1) | 400 (393 - 2) | 600 (504 - 16) | 600 (513 - 14) | 600 (505 - 16) |

Ширина | м | 2,5 | 1,0 | 2,40 | 1,7 | 2,5 | 2,45 | 2,5 | 2,5 |

Толщина | мм | 4,0 (3,48 + 13) | 4 - 4,5 (5,28 + 17) | 4,0 (3,14 - 21) | 4,0 (3,30 - 17) | 4,0 (3,33 - 17) | 4,0 (4,03 + 1) | 4,0 (3,41 - 14) | 4,0 (3,25 - 19) |

Разрывная нагрузка полотна: | Н/5 см | ||||||||

вдоль | 450 (500 + 41) | 250 (15 - 70) | 300 (1040 + 247) | 450 (64 - 29) | 350 (705 + 101) | 225 (420 + 87) | 350 (705 + 101) | 350 (75 - 78) | |

поперек | 250 (240 - 4) | 250 (75 - 70) | 200 (570 + 185) | 250 (180 - 28) | 200 (430 + 115) | 125 (215 + 72) | 200 (625 + 206) | 200 (45 - 76) | |

Удлинение при разрыве полотна: | % | ||||||||

вдоль | 70 (80 + 14) | -30 (49 + 63) | +80 (80) | 70 (58 - 17) | +80 (83 + 4) | 70 (56 - 20) | +80 (64 - 20) | +80 (65 - 19) | |

поперек | 130 (82 - 37) | 30 (38 + 27) | 100 (86 - 14) | 130 (112 - 14) | 140 (103 - 26) | 130 (74 - 43) | 140 (58 - 59) | 140 (63 - 55) | |

Примечание. В скобках приведены данные лабораторных испытаний (экспериментальное значение +/- процент отклонения). | |||||||||

2.9. Толщина, прочность и деформативность нетканых геотекстильных материалов, выпускаемых отечественной промышленностью, имеют отклонения от требований технических условий. При проектировании необходимо учитывать фактические показатели материалов.

2.10. При использовании геотекстиля для защиты грунта от суффозии и дренажа грунта основными характеристиками материала являются фильтрационная и водопроводящая способности, а также достаточная пористость, исключающая его кольматацию. Могут предъявляться требования стойкости материала к пробиванию при наброске на него камня крупноразмерных фракций (технологические условия) и требования стойкости к продавливанию при разделении песчаной и щебеночной сред.

2.11. При применении геотекстиля для разделения слоев грунта между собой, разделения грунтовой среды и водного потока (создание мембран), армирования грунта и перераспределения напряжений на контактах сред, основными характеристиками материала являются прочность, деформативность, стойкость к продавливанию и абразии.

Требования к фильтрационной стойкости могут предъявляться при наличии гидравлических градиентов.

2.12. При анализе перечисленных функций общими в работе морских гидротехнических сооружений являются такие нестандартные характеристики как прочность на растяжение, прочностная устойчивость, стойкость к пробиванию, истиранию, величина трения строительных материалов о геотекстиль, фильтрационная способность.

2.13. Прочностная устойчивость характеризуется постоянством значений показателей при различных условиях: в мокром и мороженном состоянии, после дозы облучения ультрафиолетовыми лучами, после контакта с химическими реагентами.

2.14. Показатели прочности, деформативности и влагонасыщения геотекстильных материалов во влажных условиях представлены в табл. 4. При влагонасыщении прочность уменьшается на 10 - 60% для материалов с малым количеством прошивок в объеме материала. МНВ с термическим типом скрепления волокон не изменяет первоначальную прочность во влажных условиях.

Таблица 4

Характеристики геотекстиля | Единицы измерения | Дорнит (Ростокино) | МНВ (Калинин) | СВТЕКС-I (Ростокино) | Дорнит (Ленинград) | СП-400 (Ростокино) | СВТЕКС-II (Ростокино) | Дорнит (Антропшино) | Дорнит (Тбилиси) |

Прочность на разрыв: | Н/5 см | ||||||||

вдоль волокна: | |||||||||

сухого | 665 | 78 | 1060 | 325 | 720 | 430 | 720 | 79 | |

насыщенного | 570 | 80 | 1160 | 101 | 280 | 580 | 640 | 65 | |

изменение прочности | % | -14 | 0 | +10 | -69 | -61 | +35 | -10 | -18 |

поперек волокна: | |||||||||

сухого | 245 | 76 | 580 | 180 | 440 | 270 | 640 | 450 | |

насыщенного | 220 | 60 | 485 | 97,5 | 205 | 315 | 575 | 30 | |

изменение прочности | % | -11 | -21 | -17 | -45 | -53 | +13 | -10 | -33 |

Деформативность: | |||||||||

вдоль волокна: | |||||||||

сухого | 80 | 49 | 80 | 58 | 83 | 56 | 64 | 65 | |

насыщенного | 96 | 76 | 110 | 160 | 80 | 70 | 90 | 92 | |

изменение деформативности | % | +20 | +55 | +37 | +150 | -3 | +25 | +40 | +41 |

поперек волокна: | |||||||||

сухого | 82 | 38 | 86 | 112 | 103 | 74 | 58 | 63 | |

насыщенного | 100 | 64 | 80 | 146 | 92 | 106 | 80 | 90 | |

изменение деформативности | % | +28 | +68 | -7 | +30 | -10 | +44 | +38 | +42 |

Масса образца: | г | ||||||||

сухого | 6,22 | 8,34 | 4,28 | 6,05 | 3,93 | 5,04 | 5,13 | 5,05 | |

насыщенного | 25,2 | 32,5 | 45,5 | 65,3 | 44,2 | 61,5 | 63,5 | 40,5 | |

влагонасыщенность | % | 25 | 25 | 92 | 93 | 88 | 81 | 82 | 125 |

2.15. Дорнит, защищенный от ультрафиолетового облучения, снижает прочность с меньшей скоростью, чем в естественном состоянии.

Экспериментально установлено, что в климатической камере в течение 670 ч (табл. 5) прочность дорнита не снижается, а прочность МНВ резко уменьшается.

Таблица 5

Название материала | Прочность, Н/5 см | Уменьшение прочности, % | |

до испытаний | после испытаний | ||

Дорнит: | |||

с преобладанием лавсановых волокон | 695 | 685 | 1,4 |

с преобладанием капроновых волокон | 1529 | 1495 | 2,2 |

МНВ | 126 | 55 | 61 |

2.16. У материалов, содержащих полиамидные волокна, в атмосферных условиях в течение 20 лет наблюдается снижение прочности на 30 - 40%.

Материалы, содержащие полиэфирные волокна, с повышением температуры и влажности воздуха незначительно теряют прочность, %, (табл. 6).

Таблица 6

t,°C | Относительная влажность воздуха, % | |||||

10 | 20 | 40 | 60 | 80 | 100 | |

40 | 0,0045 | 0,009 | 0,027 | 0,063 | 0,15 | 0,18 |

60 | 0,022 | 0,045 | 0,13 | 0,3 | 0,75 | 0,85 |

80 | 0,1 | 0,2 | 0,62 | 1,4 | 3,5 | 4,1 |

100 | 0,5 | 1 | 3 | 7 | 17 | 20 |

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

2.17. Нетканые материалы устойчивы к химическим средам, морской воде, органическим растворителям. Изменение прочности и массы приведены в табл. 7 (по результатам зарубежных исследований, "+" - повышение, "+" - уменьшение показателя). Повышение веса материалов связано с их набуханием.

Таблица 7

Химический реагент | Прочность, Н/5 см | Изменение, % | ||

до воздействия | после | прочности | массы | |

Материал с преобладанием лавсановых волокон | ||||

Солевой раствор | 559 | 467 | -16,4 | -0,5 |

Морская вода | 619 | +10,7 | +10,7 | |

Керосин | 586 | +4,8 | -0,5 | |

Кислая среда (pH = 5) | 531 | -5,0 | -0,8 | |

Щелочная среда (pH = 9) | 584 | +4,5 | +0,3 | |

Материал с преобладанием капроновых волокон | ||||

Солевой раствор | 1529 | 1574 | +2,5 | -1,2 |

Морская вода | 1507 | -1,4 | +8,5 | |

Керосин | 1513 | -1,0 | +0,5 | |

Кислая среда (pH = 5) | 1459 | -4,6 | -1,6 | |

Щелочная среда (pH = 9) | 1365 | -10,7 | -0,5 | |

Материал из полиэтилена | ||||

Морская вода | 126 | 114 | -9,5 | +1,84 |

Кислая среда | 110 | -12,6 | -0,13 | |

2.18. Стойкость геотекстиля к пробиванию каменным материалом необходима в строительный период при отсыпке камня или щебня из самосвалов, грейферов, транспортеров на расположенное на песке полотно. Полотно во время действия динамических нагрузок может быть или в свободном состоянии (начало сброса), или иметь участки, защемленные по контуру (типа мембран), образующиеся в процессе отсыпки.

2.19. Стойкость к пробиванию определена экспериментально по потере геотекстилем прочности при сбрасывании бетонного куба разной массы с разной высоты на материал, расположенный на сухом, влажном и мерзлом песке. В экспериментальной установке куб всегда был ориентирован так, чтобы внедрение его в геотекстиль происходило вершиной (наихудшее условие соударения).

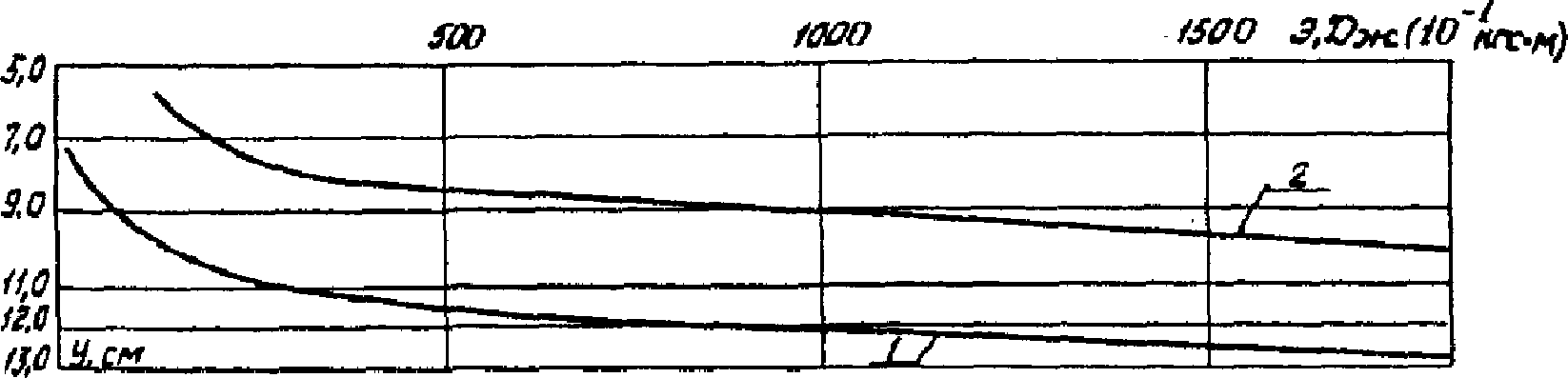

Средняя потеря прочности геотекстилем отечественного производства составляет 50% при энергии падающего тела до 3000 Дж (300 кг·м) при трехкратном соударении в одной и той же точке (рис. 1, кривая 1). При однократном ударе по геотекстилю он более устойчив и снижение прочности определяется по кривой 2, рис. 1.

Рис. 1. Зависимость прочности геотекстиля

от ударных нагрузок

Результаты эксперимента соответствуют условиям сухого и влажного основания при температуре не ниже минус 2 °C, когда отсутствует явление перебивания волокон в геотекстиле.

При технологических операциях недопустимы условия, когда на геотекстиль сбрасываются массы с энергией, вызывающей потерю прочности более чем на 50%.

2.20. На промерзлом песке с температурой ниже минус 2 °C пробивание материала происходит при энергии удара 200 Дж (20 кгс·м) в то время, как на сухом и влажном песке не отмечено пробивания волокон при энергии 2000 Дж (200 кгс·м).

2.21. При соударении куба с песчаным основанием при температуре выше минус 2 °C внедрение вершины может определяться по известной формуле Л. Менара или по зависимостям, данным на рис. 2. Экспериментами установлено, что при наличии на основании слоя геотекстиля глубина внедрения y, см, несколько уменьшается и формула Л. Менара будет иметь вид

где m - масса груза, т;

H - высота сбрасывания, м;

k - экспериментальный коэффициент для песчаных грунтов (0,59 - 0,71 при свободно лежащем слое геотекстиля; 0,45 - 0,56 при слое геотекстиля, защемленном по контуру).

внедрения куба от ударных нагрузок:

1 - при свободном грунте; 2 - при грунте, находящемся

под слоем геотекстиля, защемленного по контуру

При энергии более 500 - 1000 Дж интенсивность внедрения сбрасываемого груза резко падает, так как энергия в значительной степени расходуется на уплотнение грунта, а не на его переформирование.

2.22. При внедрении камня в грунт при свободно лежащем слое геотекстиля в последнем не возникают большие деформации растяжения в плоскости материала, у зажатого между песком и камнем геотекстиля, уменьшается толщина.

При защемленном по контуру геотекстиле, когда камень падает при отсыпке в отдельные просветы, геотекстиль облегает внедряемое тело, и в нем происходит неравномерное растяжение на контакте камень-поверхность воронки. На площадках поверхности внедряемого камня нормальных к направлению движения возникают большие нормальные давления и соответственно силы трения между материалом, песком и камнем. На этих участках в геотекстиле нет растягивающих напряжений и деформаций. На других площадках нормальное давление и силы трения снижены, деформации растяжения увеличиваются в направлении к заделке (краям воронки).

Из описанной схемы деформаций геотекстиля предполагается, что при энергии удара около 2000 Дж (200 кгс·м) участки геотекстиля, прилегающие к защемлению, растягиваются до  , равного 50%. Дальнейшее увеличение энергии и заглубления недопустимы, так как материал к периметру воронки теряет свою сплошность.

, равного 50%. Дальнейшее увеличение энергии и заглубления недопустимы, так как материал к периметру воронки теряет свою сплошность.

2.23. Потеря прочности геотекстилем при сбрасывании на него сосредоточенных масс с большой энергией может быть снижена устройством подушки поверх геотекстиля из щебня или мелкого камня слоем 20 - 50 см.

2.24. Стойкость геотекстиля к продавливанию необходима при расположении его между песком и каменно-щебеночным материалом при наличии нормального давления на контакте в период эксплуатации сооружения или в процессе строительства при движении по набросному материалу строительных машин и т.д.

2.25. На контакте двух сред с резко отличающимися размерами фракций (песок и щебеночный материал) геотекстиль опирается на выступы крупных фракций с расстояниями между ними l и прогибается под давлением интенсивностью q от грунта (песка) мелких фракций. Прогиб образовавшейся цепной линии не должен достигать низа лунки, иначе относительные деформации будут иметь значения около 100% и превзойдут возможности геотекстиля.

2.26. По опытным данным для разных фракций набросного материала расстояние l между выступами имеет следующие значения:

Размер фракций щебня, мм | Расстояние между выступами, мм |

10 - 20 | 11,3 |

20 - 40 | 29,1 |

20 - 70 | 37,3 |

40 - 70 | 55,1 |

70 - 120 | 60,6 |

100 - 120 | 70,0 |

2.27. Допустимое удлинение при образовании цепной линии не должно превышать 50% фактического предельного значения для иглопробивных материалов. При этом растягивающие усилия в материале на выступах составляют 30% от разрывного усилия. В этих условиях прогиб цепной линии остается постоянным в течение многих лет.

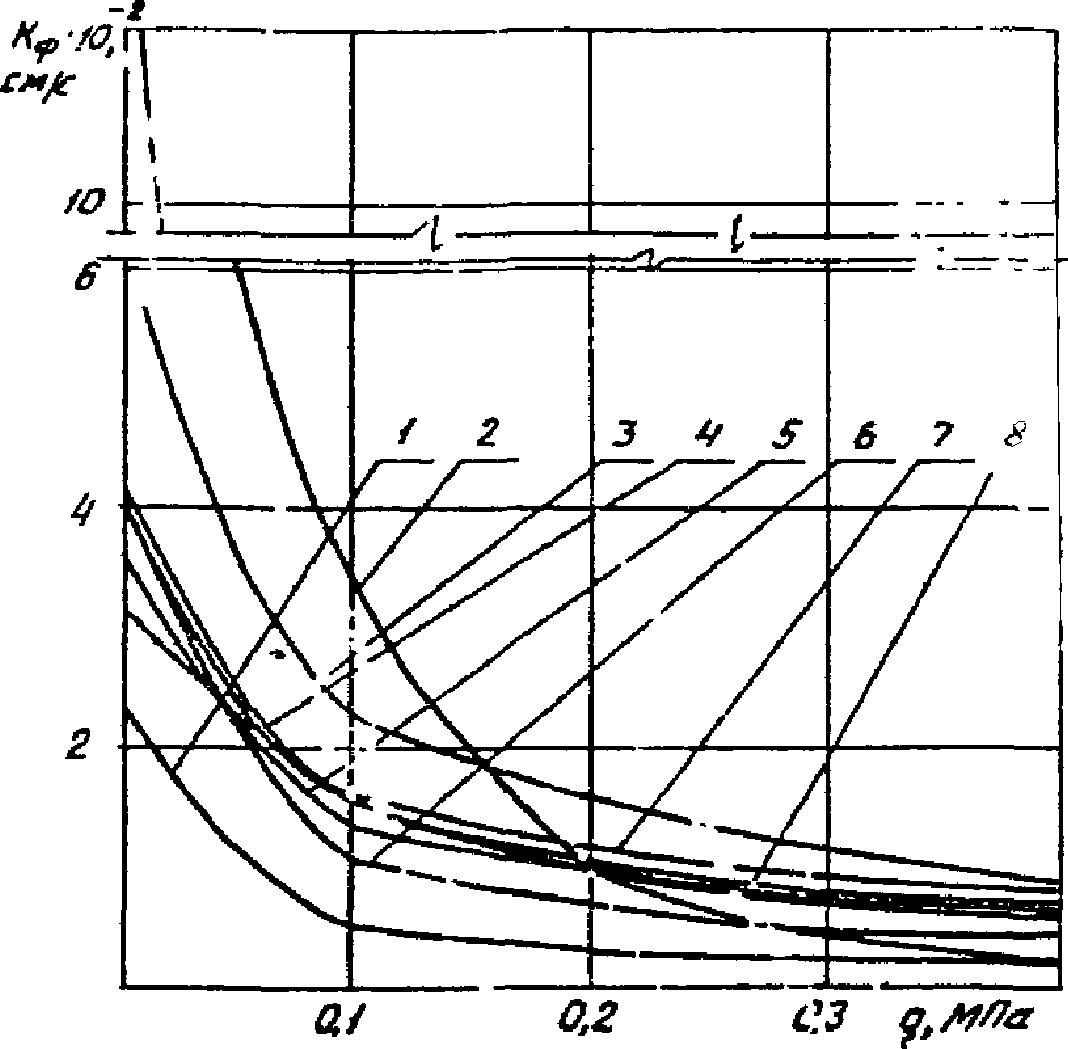

2.28. Зависимость между расстояниями l, растягивающими усилиями p и давлением нагрузки q представлена на рис. 3.

Рис. 3. Кривые растягивающих усилий в геотекстиле

в зависимости от расстояния между выступами

и нормального давления на контакте

Для имеющегося в наличии набросного материала по соответствующему расстоянию l и давлении q на контакте определяется возникающее в геотекстиле усилие. Это значение, увеличенное в 3,3 раза, соответствует разрывному усилию геотекстиля, по которому его подбирают.

Если в наличии имеется геотекстиль, то по значению усилия p, равному 30% от его разрывного, для соответствующего нормального давления q между слоями определяется допустимое наибольшее расстояние между вершинами l и далее назначается размер фракции набросного материала на контакте.

2.29. При воздействии на геотекстиль абразивной среды, к нему предъявляется требование стойкости к истиранию. Геотекстиль в открытых швах между элементами в защитных конструкциях, в конструкциях мембранного типа и других подвергается абразии от водного потока. Поток может образовываться от волнения, при действии движителей судов у причалов, защита основания у которых включает геотекстиль. При воздействии абразивной среды у геотекстиля уменьшается поверхностная плотность в связи с его деструкцией, выносом отдельных волокон, нарушается сплошность материала в отдельных местах.

2.30. При определении стойкости на истирание исследовалось воздействие на геотекстиль абразивной среды, образованной включением в водный поток 7% кварцевых частиц диаметром 0,5 - 1,0 мм, со скоростью 1,5 м/с в течение 0,5 - 300 ч.

2.31. Эксперименты показывают, что в геотекстиле полимерные волокна не подвержены абразии. Деструкция полотна происходит в отдельных очагах из-за слабых и неравномерных структурных связей в материале, в то время как соседние с очагами места остаются с ненарушенной структурой.

2.32. Из обследованных отечественных материалов наибольшая деструкция наблюдалась у дорнита производства Тбилисской фабрики и СП-400 производства Ростокинской фабрики. У дорнита Ростокинской и Антропшинской фабрик, СВТЕКС-I, СВТЕКС-II Ростокинской фабрики, у МНВ Калининского комбината выявлена высокая деструктивная стойкость в абразивной среде.

2.33. Для некоторых конструкций, например откосные плитные крепления с подготовкой из геотекстиля, когда геотекстиль необходимо закреплять на бетонной поверхности сборных элементов на заводе-изготовителе при производстве плит полной заводской готовности, предъявляются требования к сцеплению геотекстиля с бетоном. Адгезия геотекстиля к бетону создается в период формирования плит и тепловлажностной обработки бетона. Она обеспечивается за счет проникновения цементного теста в поры геотекстиля и зависит от пластичности бетона и тщательности его вибропроработки. Адгезия должна быть достаточной для того, чтобы обеспечить конструкции целостность на технологических операциях и в период эксплуатации.

2.34. Адгезированный к бетону геотекстиль испытывает два вида нагрузок: усилия в контактной плоскости (при срыве материала) и нагрузка, перпендикулярная контактной плоскости бетон-геотекстиль (при отрыве материала).

2.35. При срыве геотекстиля усилием в плоскости материала величина адгезии составляет ~ 1,5 кгс/см2. Если участок адгезирования полотна по направлению действия силы имеет длину не менее 7 - 10 см, то адгезия геотекстиля будет не менее его прочности.

Отрыв геотекстиля усилием, перпендикулярным к контакту, происходит поступательно по линии при нагрузке 1,3 кгс/см линии отрыва.

2.36. При действии отрицательных температур адгезионные силы на контакте "бетон-геотекстиль" падают. Сцепление в контактной плоскости (срыв) в условиях замораживания-оттаивания после 200 циклов составляет 0,75 кгс/см2 (снижение сцепления на 40%).

Особенно сильно процесс замораживания-оттаивания влияет на отрыв геотекстиля от бетона силой нормальной контакту. После 200 циклов сцепление составляет всего 10% от первоначального значения.

2.37. Сила трения между геотекстилем, основаниями и строительными материалами зависит от коэффициента трения, значения которого приведены в табл. 8.

Таблица 8

Вид грунта или строительного материала | Коэффициент трения | |

Дорнит | МНВ | |

Щебень сухой фракции, мм: | ||

2,5 - 5 | 0,6 | - |

5 - 10 | 0,5 | - |

10 - 20 | 0,5 | - |

Бетон: | ||

сухой | 0,71 | 0,4 |

мокрый | 0,65 | - |

Дерево (неструганная доска): | ||

сухое | 0,46 | 0,55 |

мокрое | 0,77 | - |

Металлический лист: | ||

сухой | 0,43 | 0,4 |

мокрый | 0,50 | - |

Песок мелкозернистый: | ||

сухой | 0,5 | 0,3 |

обводненный | 0,4 | 0,25 |

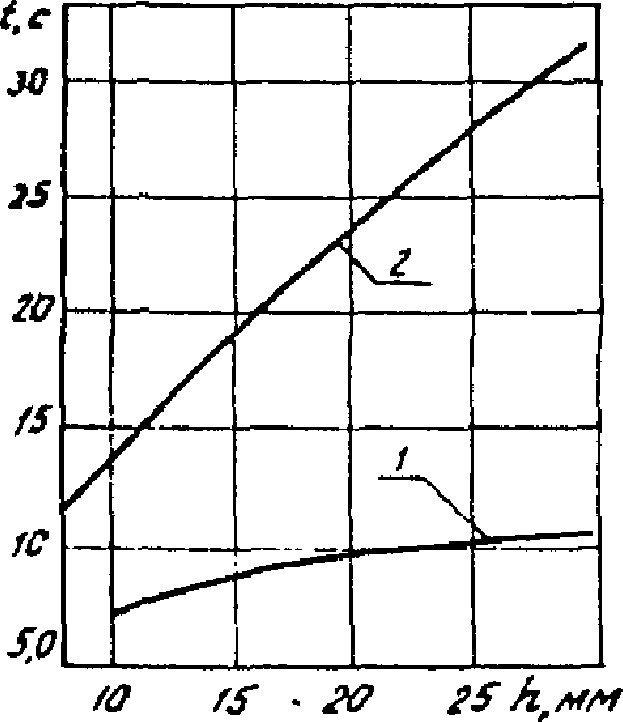

2.38. Геотекстильные материалы могут соединяться методом сварки. Количество тепла для сваривания зависит от времени действия теплового потока, мощности линейного источника тепла и расстояния до материала. Эта зависимость дана на рис. 4, на котором кривая 1 соответствует мощности нагревателя 10 Вт, а кривая 2 - мощности 5 Вт на сантиметр свариваемого шва.

Рис. 4. Кривые, характеризующие расплавление геотекстиля

во времени при мощности нагревателя 10 Вт/см шва (1)

и 5 Вт/см шва (2)

Источником тепла могут служить линейные нагреватели - ТЭНы или открытое пламя газовых и паяльных ламп.

2.39. Водопроницаемость и коэффициент фильтрации геотекстиля имеют разные значения в зависимости от направления фильтрации в полотне. Фильтрация может быть поперечной, когда поток направлен нормально полотну и продольной, когда поток движется в геотекстиле вдоль полотна. Эти характеристики в значительной степени зависят от пористости материала, которая может изменяться от действия нагрузки нормальной плоскости полотна.

2.40. При нагружении геотекстиль уплотняется. Наиболее интенсивное сжатие материала наблюдается при нагрузках 0 - 0,30 МПа (рис. 5). Дальнейшая нагрузка в меньшей степени снижает пористость материала и незначительно влияет на его гидравлические характеристики.

Рис. 5. Изменение толщины

геотекстильного материала под нагрузкой:

1 - МНВ (Калинин); 2 - СВТЕКС-II (Ростокино);

3 - дорнит (Антропшино); 4 - дорнит (Тбилиси);

5 - дорнит (Ленинград); 6 - СП-400 (Ростокино);

7 - дорнит (Ростокино); 8 - СВТЕКС-I (Ростокино)

2.41. Изменение коэффициента фильтрации различных обследованных лабораторией материалов в продольном и поперечном направлениях в зависимости от нагрузки на полотно представлено на рис. 6 и 7, а водопроницаемость при градиенте 5 - на рис. 8, 9.

q при поперечной фильтрации: 1 - дорнит (Ростокино);

2 - МНВ (Калинин); 3 - СВТЕКС-I (Ростокино);

4 - дорнит (Ленинград); 5 - СП-400 (Ростокино);

6 - СВТЕКС-II (Ростокино); 7 - дорнит (Антропшино);

8 - дорнит (Тбилиси)

q при продольной фильтрации: 1 - дорнит (Ростокино);

2 - МНВ (Калинин); 3 - СВТЕКС (Ростокино); 4 - дорнит

(Ленинград); 5 - СП-400 (Ростокино); 6 - СВТЕКС-II

(Ростокино); 7 - дорнит (Антропшино); 8 - дорнит (Тбилиси)

материалов при поперечной фильтрации:

1 - дорнит (Ростокино); 2 - МНВ (Калинин); 3 - СВТЕКС-I

(Ростокино); 4 - дорнит (Ленинград); 5 - СП-400 (Ростокино);

6 - СВТЕКС-II (Ростокино); 7 - дорнит (Антропшино);

8 - дорнит (Тбилиси)

материалов при продольной фильтрации:

1 - дорнит (Ростокино); 2 - МНВ (Калинин); 3 - СВТЕКС

(Ростокино); 4 - дорнит (Ленинград); 5 - СП-400

(Ростокино); 6 - СВТЕКС-II (Ростокино); 7 - дорнит

(Антропшино); 8 - дорнит (Тбилиси)

2.42. В морских гидротехнических сооружениях можно использовать геотекстильные материалы типа дорнит (ТУ-21-29-81-81) производства Ростокинской и Антропшинской фабрик, СВТЕКС-II (ТУ 1867-888-88 ОП I) производства Ростокинской фабрики, ИГП (ТУ 6-06-28-282) производства Могилевского ПО "Химволокно".

Не рекомендуется без дополнительных обоснований использовать геотекстильные материалы типа дорнит (ТУ-21-29-81-81) производства Тбилисской фабрики, СП-400 (ТУ-21-29-81-81) производства Ростокинской фабрики, СВТЕКС-I (ТУ 1867-888-88 ОП I) производства Ростокинской фабрики, дорнит Ленинградской городской фабрики (ТУ-21-29-81-81).

Рекомендуемые материалы можно использовать во всех типах набросок и сооружений из сборных элементов в условиях погребения геотекстиля в грунтовые слои; в защитных плитных конструкциях в условиях укладки материала под плиты; в конструкциях защиты оснований гидротехнических морских сооружений.

Качество геотекстильного материала оценивается следующими показателями:

толщина - индикатором часового типа с точностью до 0,01 мм, минимальное количество замеров - 3, результат - среднее значение;

разрывная нагрузка и удлинение - по ГОСТ 15902.3-71 при длине образца 100 мм и времени деформирования 60 с, минимальное количество образцов - 5, результат - среднее значение;

прочность при ударных нагрузках - по разработанной методике на ударной установке: величину внедрения падающего груза сравнивают со средним диаметром крупнозернистого материала (щебня, гравия); вырезанные образцы из области удара испытывают на прочность; нижний предел потери прочности - 50%; минимальное количество образцов - 5, результат - среднее значение;

прочность при статическом продавливании - по разработанной методике при нагружении пуансоном радиусом, равным 0,5 диаметра щебня с фиксацией стрелы прогиба; результат - потеря прочности образца; нижний предел потери прочности - 50%, минимальное количество образцов - 3, результат - среднее значение;

сопротивление истиранию - по разработанной методике при воздействии абразивной среды в текущей воде (в специальной установке); время воздействия - расчетное, приближенное к продолжительности расчетного шторма; результат - потеря прочности, массы, нижний предел потери прочности - 50%, минимальное количество образцов - 3, результат - среднее значение;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

адгезия к бетону при положительной и отрицательной температурах - по разработанной методике в соответствии с ГОСТ 10060-76 определяется прочность сцепления геотекстиля с бетоном после многократного замораживания-оттаивания и сравнивается с контрольными образцами  ;

;

;

;коэффициент фильтрации - по разработанной методике в фильтрационной установке в свободном и нагруженном состоянии, результат - изменение коэффициента продольной и поперечной фильтрации при разных значениях нагрузки Кф.геот. >= Кф.песка.

С ГЕОТЕКСТИЛЕМ

3.1. В причальных сооружениях геотекстиль используют преимущественно в качестве противосуффозионных экранов (завес), заменяя традиционные песчано-щебеночные обратные фильтры. В этом случае геотекстиль должен обладать достаточно высокой водопроницаемостью, способностью задерживать мелкие частицы грунта, при этом не должно возникать явление кольматации.

3.2. Необходимость использования геотекстиля определяется прежде всего дефицитом щебеночного материала, а также стремлением сократить трудозатраты, сроки строительства и улучшить качество и надежность обратного фильтра, особенно в условиях строительства на слабых грунтах, когда возможны значительные деформации фильтрующих прослоек.

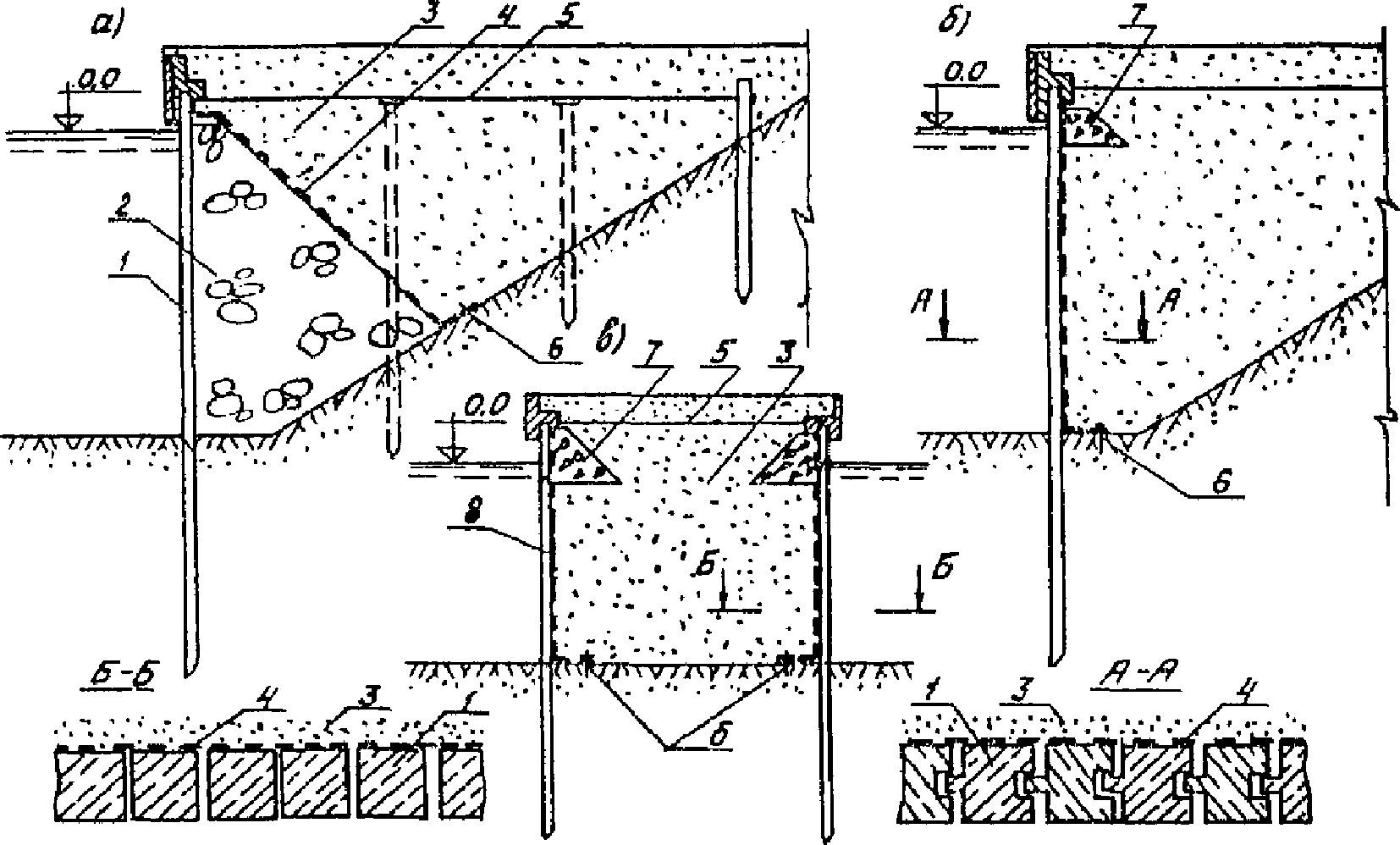

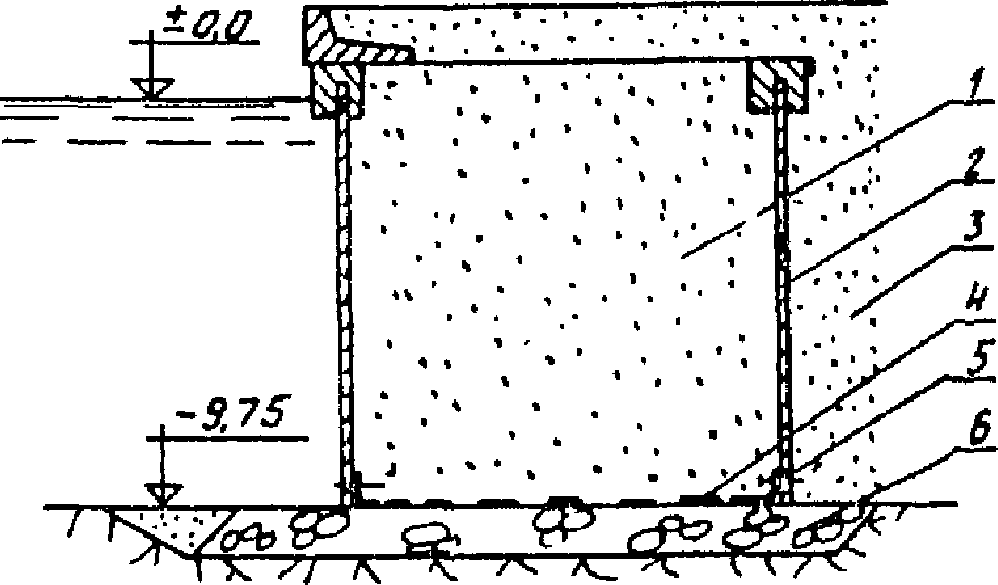

3.3. На рис. 10 и 11 приведены наиболее распространенные конструкции морских причальных сооружений, у которых вместо традиционных щебеночных обратных фильтров устроены противосуффозионные экраны из геотекстиля.

Рис. 10. Схема причальной набережной из массивовой кладки

без каменной призмы: 1 - бетонные массивы;

2 - верхнее строение; 3 - оси подкрановых путей;

4 - геотекстиль; 5 - обратная песчаная засыпка;

6 - обратный фильтр под каменной постелью;

7 - каменная постель

Геотекстиль в виде отдельных полотнищ укладывается или навешивается на тыловые грани конструкции причала, соприкасающиеся с обратной песчаной засыпкой. При этом разгружающая каменная призма может сохраняться или отсутствовать.

Очевидно, что отсутствие каменной призмы потребует уширения профиля массивовой кладки, а для больверка - увеличения сечения лицевой стенки и диаметра анкерных тяг. Поэтому вопрос о каменной призме решается на основании анализа местных условий строительства и технико-экономического сравнения вариантов.

а - с разгружающей каменной призмой; б - без каменной

призмы; в - пирс из свайного частокола; 1 - лицевая стенка

из плоского железобетонного шпунта; 2 - каменная призма;

3 - обратная песчаная засыпка; 4 - геотекстиль;

5 - анкерная тяга; 6 - металлические скобы или нагели;

7 - щебеночная призма; 8 - свайный частокол

3.4. Устройство геотекстильного фильтра, располагающегося под каменной постелью (донный фильтр), зависит главным образом от сложности производства работ по укладке под водой (глубина, грунт, рельеф дна, прозрачность воды, наличие подводных течений и т.п.). Часто затраты времени и труда на устройство такого фильтра не оправдывают экономии сравнительно небольшого объема щебня.

3.5. Если зазоры между отдельными плоскими железобетонными шпунтинами или сваями частокола в сооружениях типа "больверк" достигают значительных величин (> 5 см), то в проекте следует учесть работу геотекстильного полотна на растяжение в этих зазорах.

3.6. Если лицевая стенка больверков устраивается из крупноразмерных элементов (цилиндрические оболочки диаметром 1,6 м, тавровые широкополочные элементы и др.), рекомендуется применять специальные нащельники с использованием геотекстиля.

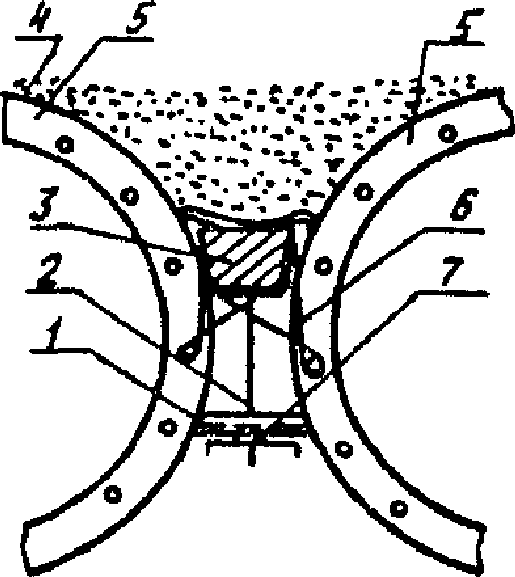

3.7. Геотекстиль в причалах из пустотелых бетонных массивов выполняет роль противосуффозионной защиты на тыловой части каменной постели и в вертикальных нащельниках между отдельными блоками (рис. 12).

Рис. 12. Схема причальной набережной из пустотелых массивов:

1 - верхнее строение; 2 - оси подкрановых путей;

3 - бетонные пустотелые массивы; 4 - геотекстиль;

5 - каменная постель; 6 - каменное заполнение массивов;

7 - нащельники с геотекстилем; 8 - щебеночное заполнение

вертикального шва

3.8. Геотекстиль в оболочках большого диаметра (рис. 13) используется в качестве донного противосуффозионного экрана, предотвращающего вымывание песчаной засыпки оболочки, вместо традиционного трудоемкого двухслойного щебеночного обратного фильтра, требующего длительного времени на устройство. Срочность заполнения оболочки песком диктуется необходимостью придания ей требуемой устойчивости при волновом воздействии, критическая величина которого может наступить в любое время. Разработанная и осуществленная на практике технология позволяет уложить на каменную постель прикрепленное к оболочке синтетическое полотно уже при монтажных работах по установке оболочек в проектное положение.

1 - песчаная засыпка оболочки; 2 - железобетонная оболочка

большого диаметра; 3 - обратная песчаная засыпка;

4 - геотекстильное полотно; 5 - крепление геотекстиля

к оболочке; 6 - каменная постель

3.9. Наиболее широкое распространение геотекстиль получил при устройстве тыловых противосуффозионных экранов в малозаглубленных берегоукрепительных сооружениях (рис. 14).

Рис. 14. Противосуффозионный экран на тыловой грани

морского берегоукрепления с дренажной призмой:

1 - обратная засыпка; 2 - щебеночная дренажная призма;

3 - волноотбойная стенка; 4 - железобетонные плиты

перекрытия; 5 - щебеночный обратный фильтр; 6 - каменная

призма; 7 - противосуффозионный экран из геотекстиля

3.10. При толщине каменной призмы морского берегоукрепительного сооружения более 2 м с целью экономии камня целесообразно устройство песчаных подушек из местного грунта, покрытых грунтонепроницаемым экраном из геотекстиля. На песчаной подушке отсыпается каменная постель для волноотбойной стенки.

3.11. Устройство в берегоукрепительных сооружениях противосуффозионных экранов из геотекстиля под каменной призмой решается отдельно для каждого конкретного случая с учетом производственных и природных условий строительства и на основе технико-экономического сравнения вариантов.

3.12. Заделку стыков между конструктивными элементами морских причалов, предотвращающих вымывание песка обратной засыпки вместо нащельников из подводного бетона, укладываемого способом ВПТ в зазор между сопрягаемыми элементами, можно заменить более эффективной заделкой стыков при помощи нащельников с геотекстилем.

3.13. Нащельник (рис. 15) состоит из сердечника, гибкого металлического каркаса и геотекстиля, намотанного со слабиной вокруг последнего в несколько слоев. Нащельник помещают в зазор между сопрягаемыми элементами и надежно фиксируют. Впоследствии каркас с геотекстилем плотно прижимается обратной засыпкой к внутренней поверхности зазора.

Рис. 15. Нащельник с сердечником:

1 - упорный швеллер; 2 - затяжной стержень;

3 - сердечник; 4 - песок обратной засыпки;

5 - сопрягаемые элементы железобетонных конструкций;

6 - проволочная стяжка; 7 - гайка с воротом

3.14. В качестве материала для сердечника используют железобетонный или деревянный брус, некондиционные металлические трубы и др.

3.15. Если длина стыка не превышает 5 - 6 м, то применяют жесткие нащельники, имеющие один твердый негнущийся сердечник. При большей длине стыка используют гибкие нащельники, состоящие из нескольких соединенных между собой коротких жестких звеньев.

Гибкие нащельники позволяют заделывать длинные стыки произвольной кривизны стыкуемых поверхностей.

3.16. Под действием судовых винтов дно акватории у морских причалов подвержено размыву. Наиболее интенсивный размыв наблюдается у паромных переправ и причалов, к которым швартуются суда типа "ро-ро". В существующих типах защитных покрытий используют бетонные и железобетонные элементы, а также противосуффозионные щебеночные и каменные отсыпки.

3.17. Защитное покрытие из бетонных или железобетонных плит может включать противосуффозионную защиту из геотекстильных полотнищ под ними (рис. 16). Такое покрытие укладывается непосредственно на предварительно выровненное дно акватории.

Рис. 16. Конструкция защиты дна от размыва судовыми винтами:

1 - лицевая стенка причала; 2 - бетон в мешках;

3 - железобетонные плиты; 4 - геотекстиль;

5 - грунт дна акватории

3.18. Ввиду малой несущей способности естественных слабых оснований строительство морских гидротехнических сооружений на них связано с дополнительными сроками возведения и большими величинами осадок.

Геотекстиль позволяет во многих случаях указанное строительство провести с высокой эффективностью путем устройства плавающих оснований.

3.19. Плавающее основание представляет собой насыпь из несвязного, преимущественно песчаного, грунта, заключенного в оболочку из геотекстиля (рис. 17).

Рис. 17. Схема устройства

плавающего основания в оболочке из геотекстиля:

1 - песчаная подушка; 2 - каменная наброска; 3 - тетраподы;

4 - слой щебня; 5 - подстилающие и покрывающие

геотекстильные полотнища оболочки;

6 - слабый грунт основания

3.20. В рассматриваемой конструкции геотекстиль работает как разделительный элемент, воспринимающий значительные растягивающие усилия. Он также выполняет роль противосуффозионной защиты.

3.21. Конструкция плавающего основания позволяет осуществить консолидацию подстилающего слабого грунта, снизить неравномерность осадок и в общем итоге повысить темп и сократить сроки строительства.

4.1. Геотекстильные противосуффозионные экраны и завесы состоят из отдельных полотнищ, располагаемых между разделительными средами.

Полотнища собирают из отдельных нарезанных из рулона синтетических полотен и соединяют их различными способами до требуемых проектом размеров.

4.2. Заготовка полотнищ включает в себя следующие технологические операции:

транспортировку геотекстильных рулонов на площадку сборки;

раскатку рулонов;

разметку материала;

нарезку отдельных полотен;

соединение полотен в полотнища необходимых размеров;

сворачивание полотнища в рулон и доставку его к месту укладки.

4.3. Геотекстильные рулоны транспортируют автотранспортом, а раскатку, разметку полотна, нарезку отдельных кусков материала проводят вручную и средствами малой механизации.

4.4. Нарезанные из рулона полотна соединяют в монтажные полотнища проволочными скреплениями, сшиванием, склеиванием разогретым битумом, водостойкими клеями и термическим способом.

4.5. Сшивают полотна как на стационарных пошивочных машинах, так и с помощью портативных переносных машинок. Ширина двухстрочечного шва не превышает 3 см.

4.6. Эффективным способом соединения полотен является их сварка, заключающаяся в разогревании поверхностных слоев геотекстиля до расплавления и затем в сжатии полотен. Полимерный расплав быстро затвердевает, образуя прочный шов шириной 2 - 3 см. Сварка осуществляется специальными машинками (например, конструкции ВНИИМСВ, г. Чернигов), а также упрощенно с помощью паяльной лампы (длина факела 12 - 15 см, скорость движения пламени 1 м за 15 - 20 с, ширина полосы расплава (ширина шва) - 4 - 5 см).

4.7. Полотна сваривают с помощью паяльной лампы следующим образом: полотна геотекстиля соединяют на невозгораемой поверхности (грунт, бетон) с перекрытием полотен на 5 - 6 см, отворачивая последовательно кромки полотна на 90°, оплавляют перемещаемой паяльной лампой поверхности геотекстиля на обоих полотнах, вслед за пламенем лампы отогнутую полосу геотекстиля плотно прижимают к нижнему полотну.

В зависимости от ширины полотнища ко второму полотну приваривают третье, затем четвертое и т.д.

Если необходимо изготовить двухслойное полотнище, то два однослойных полотнища накладывают друг на друга и прихватывают по контуру прерывистым термошвом.

4.8. С целью удобства транспортирования и монтажа полотнища к одной из его поперечных сторон с помощью вязальной проволоки прикрепляют груз (металлический стержень диаметром 10 - 12 мм, квадрат 1 x 1 см или полосу). Полотнище наматывают на стержень, получая монтажную единицу.

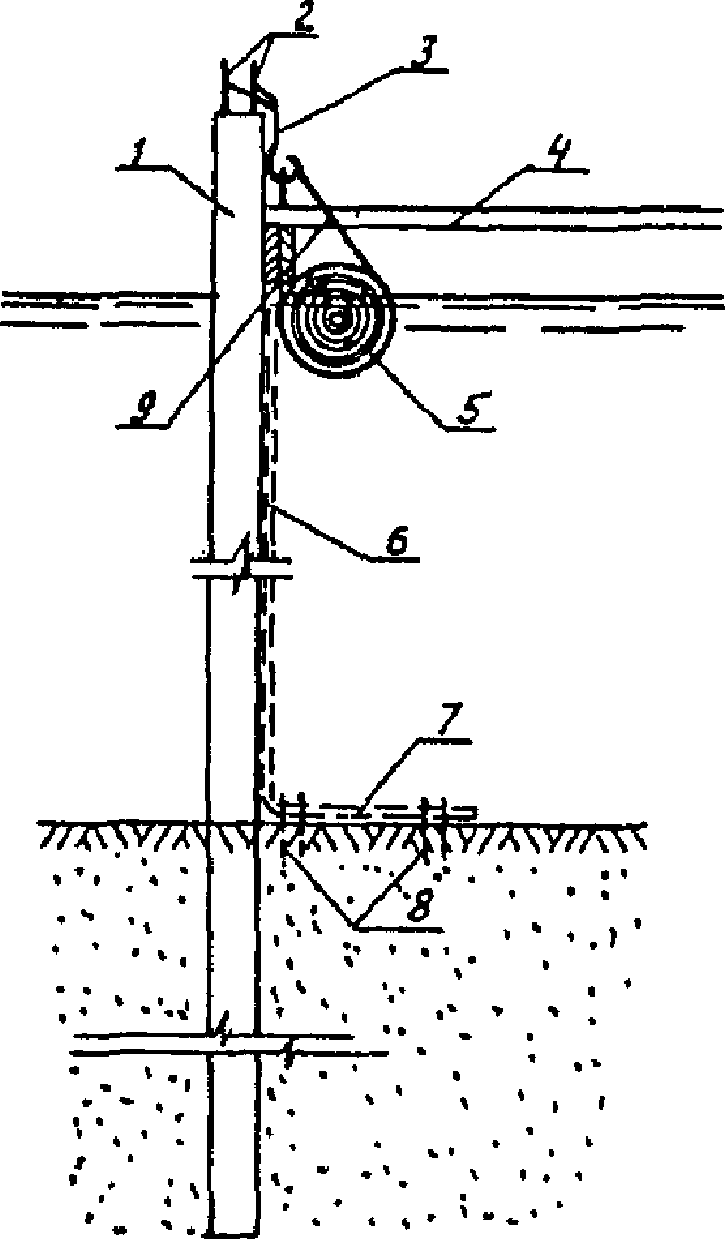

4.9. Если полотнище предназначено для навешивания у вертикальной плоскости, то верхний его конец зажимают между двух досок (30 x 150 x 200 мм каждая) со строповочными и монтажными петлями. По длине полотнища через 1,5 - 2,0 м закрепляют арматурные стержни, предотвращающие скручивание полотнища на монтаже.

Вертикальная гладкая поверхность

4.10. Полотнища геотекстиля надо навешивать на тыловую грань лицевой стенки причала типа "больверк" в следующем порядке:

доставить изготовленное полотнище к месту навески;

застропить рулон и завести его краном под анкерные тяги, расположив вдоль причальной стенки; навесить петли монтажного пояса на монтажные крюки лицевой стенки (рис. 18);

обрезать временные веревочные связи на рулоне, предотвращающие разматывание рулона во время навески его на стенку; полотнище, раскручиваясь и насыщаясь водой, плавно опускается вдоль тыловой грани стенки;

опуститься под воду (водолазу), откинуть "фартук" полотнища шириной 1 - 1,5 м в сторону засыпки и закрепить его скобами;

навесить (аналогично изложенному) последующие полотнища, укладывая их внахлест с перекрытиями швов на 0,2 - 0,3 м;

произвести обратную засыпку котлована.

полотнища на тыловую грань причала "больверк":

1 - железобетонная шпунтовая стенка;

2 - выпуски арматуры после забивки шпунта; 3 - временные

навесные приспособления на стенке причала; 4 - анкерная

тяга; 5 - геотекстиль в рулоне; 6 - геотекстиль

в навешенном состоянии; 7 - откидной фартук; 8 - скобы;

9 - временные веревочные связи

4.11. Противосуффозионную завесу из геотекстиля при возведении причальных стенок из массивовой кладки выполняют на трех участках заднего контура стенки:

тыловой наклонной грани каменной постели;

вертикальной тыловой грани нижних и средних курсов массивовой кладки;

то же верхнего курса.

Завесу устраивают из трех отдельных полотнищ, последовательно укладываемых по мере возведения стенки.

4.12. Технологические операции по возведению стенки и устройству завесы производят в следующем порядке:

отсыпать каменную постель и щебеночный контрфильтр;

уложить на тыловую наклонную грань каменной постели полотнища из геотекстиля (рис. 19);

уложить нижние и средние курсы бетонных массивов, образующие гладкую вертикальную тыловую грань;

навесить на вертикальную грань полотнища геотекстиля;

произвести обратную засыпку песчаного грунта до уровня нижней грани верхнего курса массивовой кладки;

уложить верхнюю кромку геотекстиля на песок обратной засыпки;

уложить последний курс массивов с выступающей в тыл задней гранью;

навесить на заднюю грань этого курса полотнище геотекстиля;

произвести обратную засыпку песчаного грунта в пределах высоты этого курса.

по устройству противосуффозионной завесы

при возведении причала из массивовой кладки:

а - укладка геотекстиля на тыловую грань каменной постели;

б - навеска геотекстиля на тыловую грань массивовой кладки;

в - укладка геотекстиля на песок обратной засыпки;

г - укладка последнего курса массивов, навеска геотекстиля

и обратная засыпка песком; 1 - каменная постель;

2 - обратный щебеночный контрфильтр; 3 - геотекстильная

противосуффозионная завеса тыловой грани каменной постели;

4 - металлическая скоба; 5 - фартук; 6 - массивовая кладка;

7 - противосуффозионная завеса вертикальной тыловой грани

массивовой кладки в рулоне; 8 - то же, в навешенном

состоянии; 9 - обратная засыпка; 10 - временная пригрузка

отдельными камнями

4.13. Полотнища геотекстиля навешивают на заднюю вертикальную грань с помощью крана аналогично указаниям, данным в п. 4.10.

Наклонная поверхность

4.14. В гидротехническом строительстве наклонные поверхности, на которые возникает необходимость укладывать геотекстиль, обычно располагаются под водой и представляют собой откосы из песка, камня или щебня, образующиеся в результате подводных выемок, намыва, отсыпки и набросок.

При этом следует различать два случая:

укладка геотекстиля на мелководный откос, когда глубина воды у подножья не превышает 2,5 - 3 м;

укладка геотекстиля на глубоководный откос, когда глубина у подножья больше 4 - 5 м.

4.15. На мелководном откосе геотекстильное полотно укладывают раскаткой рулона по откосу сверху вниз вручную. Работы по укладке, например на каменный откос, осуществляют в следующем порядке:

рулон полотнища укладывают на надводную бровку каменной насыпи параллельно урезу, а торцевую полосу его шириной 0,5 м пригружают камнями массой 8 - 10 кг;

свободно, без натяжения полотна, рулон раскатывают по надводной части откоса до достижения им уреза воды;

дальнейшую раскатку рулона проводит водолаз, укладывая геотекстиль с таким расчетом, чтобы водонасыщенное полотнище, находясь во взвешенном состоянии без натяжения, медленно опускалось на откос, заполняя все впадины и выступы каменной насыпи;

полотнище, уложенное на откос пригружают отдельными камнями. Уложенная на дно горизонтальная полоса геотекстиля шириной 0,5 - 1,0 м ("фартук") пригружается прикрепленным к полотнищу стержнем;

последующие полотнища укладывают на откос описанным способом с перекрытием швов внахлест на 0,7 - 0,8 м;

обратная засыпка котлована с отсыпкой грунта на уложенный геотекстиль производится не позднее суток со времени укладки.

4.16. На глубоководном откосе покрытие геотекстилем осуществляется с помощью металлического барабана, на который намотаны полотнища. Барабан подвешивают к крюку крана на специальной траверсе.

Порядок работы следующий:

на барабан наматывают несколько (4 - 5) геотекстильных полотнищ (количество полотнищ соответствует фронту укладки на одной захватке);

траверсу с подвешенным к ней барабаном стропят к гаку крана и устанавливают над местом укладки;

барабан опускают на дно акватории к подножью откоса;

водолаз, опустившись под воду, закрепляет скобами торцевой участок полотнища;

крановщик медленно поднимает барабан, периодически незначительно опуская его и подавая стрелу на себя. Водолаз помогает разматываться полотнищу, которое находясь во взвешенном состоянии, медленно опускается на откос, облегая все выступы каменной насыпи;

последующие полотнища укладывают аналогичным образом с соблюдением требований, изложенных в п. 4.15.

4.17. Длина полотнища геотекстиля должна быть на 25% больше длины откоса с учетом запаса на складки.

Горизонтальная поверхность

4.18. На большой глубине геотекстиль укладывают на горизонтальную поверхность, удаленную от берега, двумя способами:

с помощью барабана, укрепленного на плавсредстве;

с помощью рамы, опускаемой под воду с плавсредства.

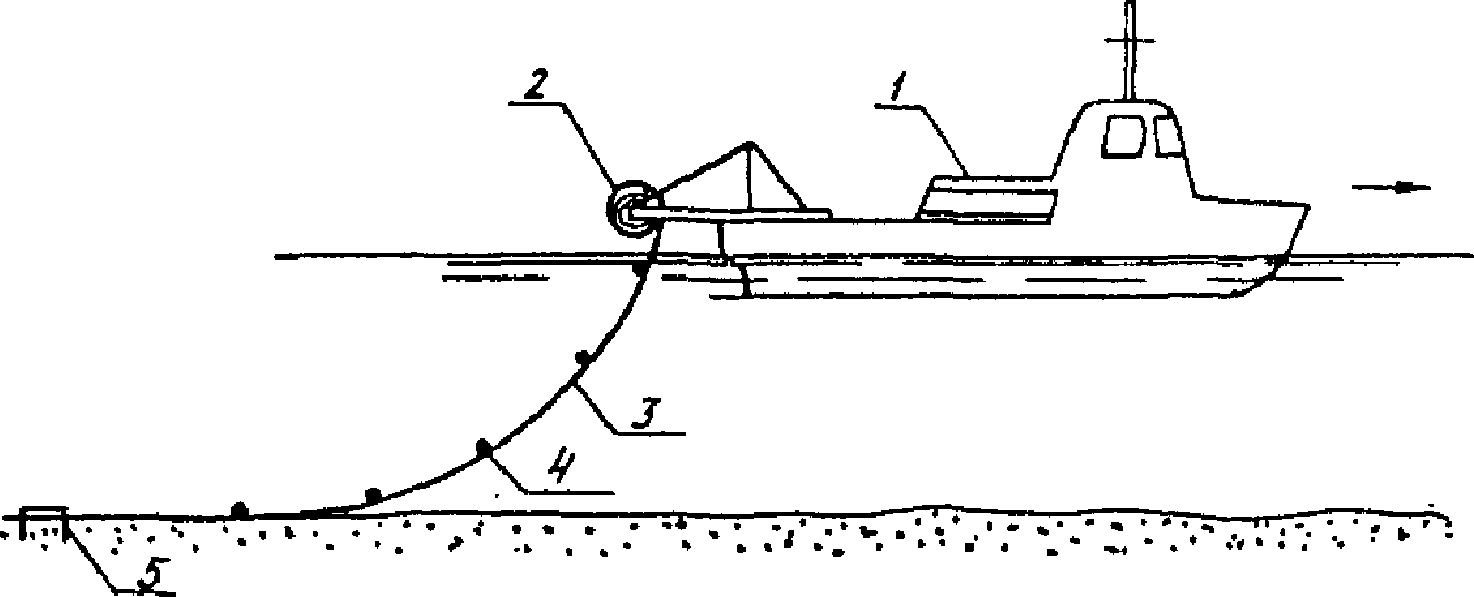

4.19. При первом способе трубчатый металлический барабан с намотанным на него геотекстилем укладывается в цапфы опорной рамы, смонтированной на плавсредстве, и по мере продвижения плавсредства разматывается, опускаясь на дно (рис. 20).

Рис. 20. Схема укладки геотекстиля на глубокое

горизонтальное дно с помощью барабана:

1 - буксир; 2 - барабан с намотанным геотекстилем;

3 - геотекстиль, укладываемый на дно; 4 - пригрузочные

арматурные стержни; 5 - скобы

Технологические операции осуществляются в следующем порядке:

на берегу на барабан наматывают геотекстильное полотнище;

барабан с помощью крана укладывают в цапфы опорной рамы;

плавсредство своим ходом или с помощью буксира достигает места укладки геотекстиля;

плавсредство устанавливают в расчетной точке, часть полотнища сматывают с барабана и скобами водолаз закрепляет его на дне;

при медленном движении плавсредства геотекстильное полотнище под влиянием пригрузочных арматурных стержней сматывается с барабана и укладывается на горизонтальное дно;

в местах расположения арматурных стержней полотнище закрепляют скобами;

последующие полотнища укладывают аналогичным образом с перекрытием внахлест продольных и поперечных швов на 0,5 - 1,0 м;

отсыпка на уложенный геотекстиль песка, щебня, камня производится не позже суток со времени его укладки.

4.20. Порядок выполнения технологических операций при втором способе укладки геотекстиля следующий:

на металлической раме закрепляют геотекстильное полотнище;

раму стропят на траверсе и с помощью крана устанавливают над местом укладки;

медленно опускают раму под воду, укладывают ее на дно;

с помощью водолаза закрепляют геотекстиль на дне скобами и отсоединяют его от рамы;

раму извлекают из воды и укладывают на разостланное на палубе плавкрана полотнище;

полотнище прикрепляют к раме;

далее операции повторяются;

закрепление, нахлест и отсыпку на геотекстиль песка, щебня и камня производят аналогично изложенному в п. 4.19.

4.21. Размеры рамы зависят от размеров свободной площадки на плавкране и условий работы (обычно 6 x 12 м).

4.22. Геотекстильный экран в оболочках большого диаметра устраивают следующим образом:

на берегу полотнище геотекстиля прикрепляют к нижней внутренней поверхности железобетонной стенки оболочки;

оболочку на понтоне транспортируют к месту установки и двумя 100-тонными плавучими кранами опускают на каменную постель;

в оболочку регулируется песчаный заполнитель.

4.23. Изготовление экрана, предотвращающего размыв дна причалов судовыми винтами, включает в себя описанные ниже работы:

бетонирование плит покрытия на полосах геотекстиля, уложенных по периметру плиты, с выпуском за ее контур "фартука";

опускание плиты с геотекстилем под воду, "центровка" ее над местом укладки и подгонка плиты к ранее уложенным;

расправление "фартуков" и временное крепление их к дну скобами.

4.24. Все работы с геотекстилем проводятся под контролем производителя работ (мастера).

4.25. После окончания работ, связанных с укладкой геотекстиля, составляется акт на скрытые работа.

5.1. Работа по возведению гидротехнических сооружений с элементами из геотекстиля следует выполнять в соответствии с требованиями СНиП 3.07.02-87, а по вопросам техники безопасности - в соответствии со СНиП III-А.11-70.

5.2. Погрузочно-разгрузочные площадки и склады геотекстиля оборудуют специальным инвентарем, обеспечивающим безопасность производства работ по погрузке и разгрузке рулонов массой 50 - 120 кг.

5.3. При укладке геотекстильного материала на неподготовленное основание при наличии на нем ям и промоин необходимо эти места предварительно засыпать грунтом.

5.4. Раскатывать рулон на надводных откосах должна бригада из трех человек (не менее).

5.5. Засыпку или наброску на геотекстильный материал следует проводить не ближе 20 м от места укладки и раскатки рулонов.

5.6. При обрезке полотен геотекстильного материала ручным инструментом необходимо соблюдать правила техники безопасности работы со слесарным инструментом.

5.7. К работе по соединению полотен геотекстиля сваркой, сшивкой или склейкой допускаются лица, прошедшие инструктаж по технике безопасности и ознакомленные с правилами производства работ с этими материалами и инструментами.

5.8. При сварке полотен паяльной лампой необходимо соблюдать следующие правила:

пользоваться только исправной паяльной лампой;

проверять наличие на каждую лампу паспорта с указанием результатов заводского гидравлического испытания и допускаемого рабочего давления;

заправлять паяльные лампы горючим и разжигать их следует в специально отведенных местах.

5.9. При соединении полотен геотекстиля газосваркой запрещается:

перемещаться с зажженной горелкой за пределами рабочего места;

при перерывах в работе оставлять пламя горелки непотушенным, а винт на горелке незакрытым;

работать при загрязненных входных каналах мундштуков во избежание хлопков и обратных ударов;

ремонтировать горелки и другую аппаратуру на рабочем месте (неисправная аппаратура должна быть сдана для ремонта).

Кромки стыкуемых полотен геотекстиля следует разогревать только до оплавления, не допуская прожогов.

5.10. Соединение кромок полотен геотекстиля вяжущим следует проводить с использованием средств индивидуальной защиты (рукавиц, комбинезона, а в отдельных случаях, при работе с синтетическим вяжущим, респиратора).

При склеивании кромок полотен геотекстиля горячим битумом или смолой необходимо соблюдать следующие правила:

котлы для разогрева битума и смол устанавливать на специально отведенных площадках;

каждый котел снабжать плотной несгораемой крышкой для защиты от атмосферных осадков и для тушения воспламеняющегося в котле вяжущего.