СПРАВКА

Источник публикации

М.: ЦНИИСК им. В.А. Кучеренко, 1977

Примечание к документу

Название документа

"Рекомендации по применению автоматической электрошлаковой сварки плавящимся мундштуком при устройстве укрупнительных стыков тяжелых колонн и балок"

"Рекомендации по применению автоматической электрошлаковой сварки плавящимся мундштуком при устройстве укрупнительных стыков тяжелых колонн и балок"

Содержание

ПО ПРИМЕНЕНИЮ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

ПЛАВЯЩИМСЯ МУНДШТУКОМ ПРИ УСТРОЙСТВЕ УКРУПНИТЕЛЬНЫХ СТЫКОВ

ТЯЖЕЛЫХ КОЛОНН И БАЛОК

Рекомендации содержат сведения по конструктивным размерам свариваемых элементов, выбору сварочных материалов и оборудования, конструкций, приспособлений, сборке и подготовке к сварке, режимам и технике сварки, контролю качества и исправлению дефектов сварных соединений, технике безопасности. В Приложении дана программа подготовки и аттестации сварщиков.

Рекомендации разработаны сотрудниками лаборатории сварки ЦНИИСК им. Кучеренко (канд. техн. наук Евстратов Г.И., д-р техн. наук Бродский А.Я., канд. техн. наук Гимерверт Ж.М.) и отдела сварки ЦНИИПроектстальконструкция (инженеры Петров А.М., Герасимова Т.И.).

Рекомендации предназначены для работников проектных и строительно-монтажных организаций, занятых проектированием и монтажом тяжелых стальных конструкций с укрупнительными стыками.

К РАЗМЕРАМ СВАРИВАЕМЫХ ЭЛЕМЕНТОВ

1.1. Рекомендации распространяются на производство в полигонных или монтажных условиях работ по автоматической электрошлаковой сварке плавящимся мундштуком (ЭШС ПМ) при неподвижных формующих устройствах соединений элементов укрупнительных стыков колонн и балок, изготовленных из стали марок группы ВСт.3, 09Г2С, 14Г2, 10Г2С1, 10Г2С1Д, 16Г2АФ и эксплуатируемых при положительных температурах.

1.2. Конструкция соединения, выполняемого ЭШС ПМ, может представлять собой стыковое, тавровое или иное сопряжение элементов размерами: толщина 20 - 60 мм, высота от 0,3 м до 2 м.

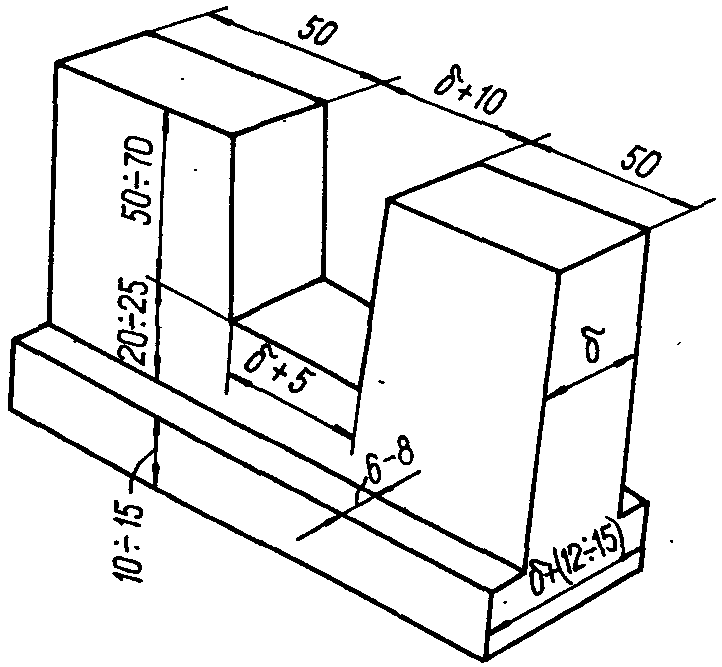

1.3. Зазор между параллельными кромками свариваемых элементов принимают в пределах от 20 до 25 мм.

При подготовке к сварке с V-образной разделкой кромок их раскрытие должно находиться в пределах 35 - 38 мм.

1.4. Поперечная усадка в шве, выполненном ЭШС ПМ, составляет около 4 мм, что необходимо учитывать при изготовлении и сборке элементов под сварку.

2.1. Для автоматической ЭШС ПМ соединений надлежит применять электродную проволоку преимущественно марки Св-10Г2 диаметрами 3 или 4 мм по ГОСТ 2246-70*.

Допускается применение проволоки Св-08ГА для соединений из стали группы ВСт.3 и проволоки Св-10ГН при выполнении соединений из стали повышенной прочности - 16Г2АФ.

2.2. Следует применять плавленый флюс марок АН-22, АН-8, АН-8М и АН-14. Допускается также применение флюса марки АН-348А.

Флюс рекомендуется прокаливать в электрической печи при температуре 300 - 350 °C в течение двух часов и высоте слоя флюса не более 60 мм.

2.3. В качестве плавящегося мундштука следует применять трубки стальные (Ст.10, Ст.20) бесшовные холоднодеформированные по ГОСТ 8734-75 с размерами (в мм): диаметр x толщина стенки - 13 x 4; 12 x 3,5; 11 x 3,5 и 11 x 3,2 - при сварке проволокой диаметром 3 мм; 14 x 4; 13 x 4; 13 x 3,5 и 12 x 3,5 - при сварке проволокой диаметром 4 мм.

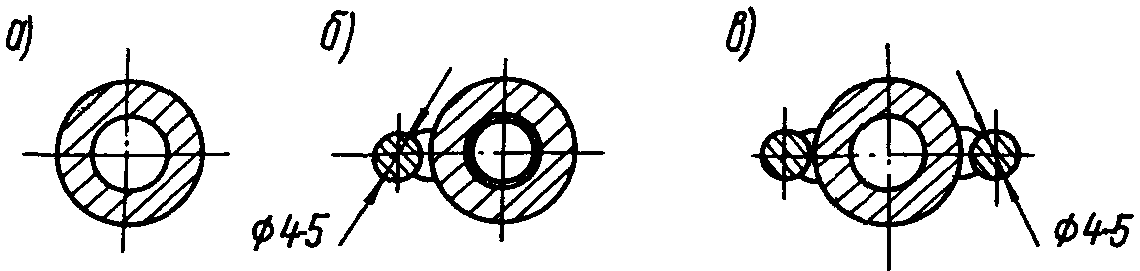

2.4. Плавящийся мундштук может состоять либо только из трубки (при выполнении швов длиной до 1 м или толщине свариваемых элементов до 40 мм), либо из трубки и дополнительно прихваченных к ней 1 - 2 стальных прутков (Ст.3, Ст.5) диаметрами 4 - 5 мм (при выполнении швов от 1 до 2 м или толщинах свариваемых элементов 40 - 60 мм), рис. 1.

Рис. 1. Поперечные сечения плавящихся мундштуков:

а - при выполнении швов высотой до 1 м и толщине

свариваемых элементов 20 - 40 мм; б - при выполнении

соединений с V-образной подготовкой и толщине соединяемых

элементов 30 - 40 мм; в - при выполнении швов высотой

1 - 2 м и толщине свариваемых элементов 40 - 60 мм

2.5. Плавящийся мундштук необходимо изолировать для исключения замыканий на кромки свариваемых элементов или формующих устройств.

2.6. В качестве изоляции наиболее целесообразно флюсовое покрытие толщиной 1,5 - 2 мм, наносимое на электродообмазывающем агрегате при усилии опрессовки около 700 кН (70 тс) и диаметре калибрующей втулки 16 мм.

Допускается использовать в качестве изолирующего покрытия полоски стеклоткани шириной 25 - 30 мм, предварительно покрытые слоем жидкого стекла (МРТУ 6-15-433-70) и намотанные в виде колец в 1 - 2 слоя с шагом 140 - 150 мм на поверхность мундштука; поверх этих колец наматывают другую полоску стеклоткани с жидким стеклом и слоем флюса. Общая толщина колеи электроизолирующего покрытия должна быть 2 - 3 мм.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 30.07.2001 N 301-ст с 1 марта 2002 года введен в действие ГОСТ 859-2001. |

2.7. Формующие элементы целесообразно изготавливать из меди марок М2 и М3 по ГОСТ 859-70.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду стандарт ГОСТ 193-67, а не ГОСТ 193-76. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 193-67 Постановлением Госстандарта СССР от 17.10.1979 N 3955 с 1 января 1980 года введен в действие ГОСТ 193-79. |

Для изготовления медных формующих блоков могут быть использованы слитки медные типа СН-1А по ГОСТ 5.1073-71, а также типов СН-1, СН-П, СС-П, СВ-1, СВ-П по ГОСТ 193-76.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 495-70 Постановлением Госстандарта СССР от 18.05.1977 N 1238 с 1 января 1978 года введен в действие ГОСТ 495-77. Взамен ГОСТ 495-77 Постановлением Госстандарта СССР от 26.02.1992 N 178 с 1 января 1993 года введен в действие ГОСТ 495-92. |

Водоохлаждаемые формующие элементы необходимо изготавливать из полосы или шины медной по ТУ 48-21-164-72 и ТУ-48-08-401-71, а также из листа медного по ГОСТ 495-70.

2.8. Для уплотнения зазоров более 0,5 мм между медными формующими устройствами и свариваемыми элементами следует применять шнуровой асбест.

3.1. Для автоматической электрошлаковой сварки плавящимся мундштуком рекомендуется использовать сварочный трактор типа ТС марок ТС-17, ТС-17р, ТС-17с, ТС-17МУ, ТС-17М.

Со сварочного трактора следует снять бункер для флюса и кассету для проволоки, т.к. бункер затрудняет обзор плавильного пространства, а проволоку целесообразно подавать непосредственно из бухты.

3.2. В качестве источника питания следует применять: трансформатор сварочный ТСД-1000, преобразователь ПСМ-1000 или выпрямитель ВКСМ-1000 (без балластных реостатов). При использовании источников постоянного тока "плюсовой" кабель присоединять к токоподводу сварочного трактора ("плюс" - на электродной проволоке).

3.3. Измерение электрических параметров режима сварки осуществляют приборами, входящими в комплект сварочного оборудования: вольтметром со шкалой до 100 В и амперметром со шкалой до 1 кА.

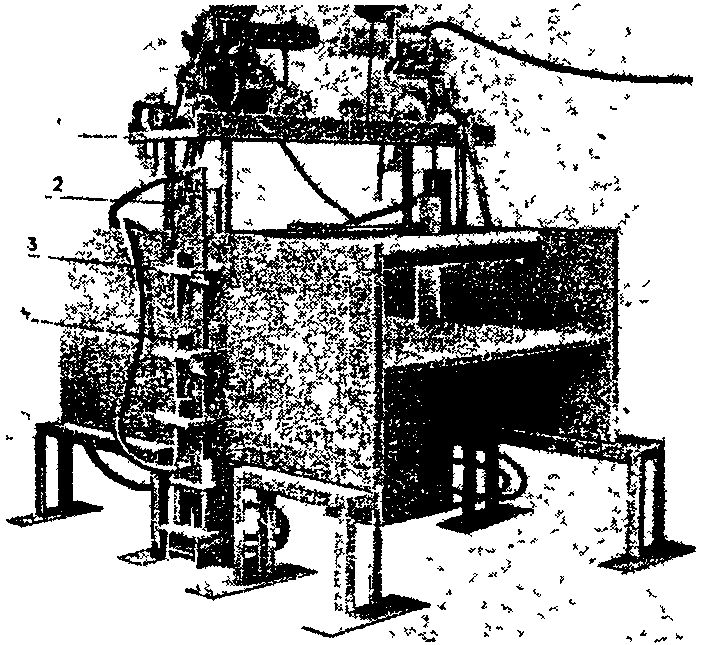

3.4. Для установки сварочных тракторов над свариваемыми элементами на высоте 200 - 250 мм следует использовать переносную металлическую раму (рис. 2).

подготовленный к ЭШС ПМ:

1 - рама для установки сварочных тракторов,

2 - наружный водоохлаждаемый формующий элемент,

3 - полускобы, 4 - стальные прижимные клинья

3.5. В качестве формующих элементов, образующих совместно со свариваемыми плавильное пространство, следует применять водоохлаждаемые облегченные или неохлаждаемые массивные медные.

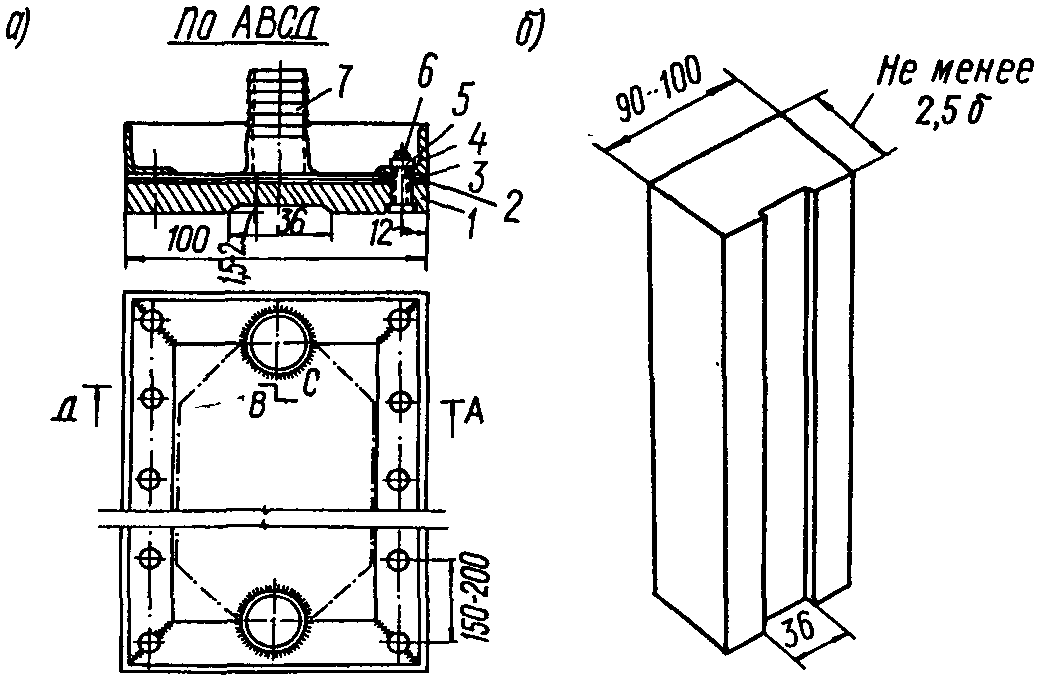

3.6. Конструкция и поперечные размеры боковых формующих элементов показаны на рис. 3, а высота их должна приниматься с учетом охватывания ими начального поддона (входного кармана) и выводных планок.

Рис. 3. Конструкция и размеры боковых формующих устройств:

а - водоохлаждаемого; б - массивного медного;

1 - медная пластина толщиной 8 - 10 мм; 2 - паронитовая

прокладка толщиной 3 - 5 мм; 3 - стальная крышка

толщиной 1 - 1,5 мм; 4 - прижимной уголок 20 x 20 мм;

5 - гайка М8; 6 - болт М8; 7 - штуцер 20 x 3 мм

длиной 80 мм;  - толщина свариваемых элементов

- толщина свариваемых элементов

3.7. Поддон (медный съемный, рис. 4, или остающийся стальной) должен обеспечивать начало сварки ниже соединяемых элементов на 60 - 70 мм. Для предотвращения прожога толщина стенок и днища поддона должна быть не менее 25 мм. Поддон необходимо устанавливать непосредственно под узлом, вплотную к торцам свариваемых пластин. Для уменьшения износа днища медного поддона рекомендуется перед сборкой свариваемого узла на дно укладывать стальной диск толщиной 20 мм.

Рис. 4. Конструкция и размеры (в мм) медного съемного

формующего поддона (по заявке N 2121966/27 на изобретение)

3.8. Выводные планки конструктивно должны быть выполнены так, чтобы они допускали плотную установку на свариваемом элементе и обеспечивали повышение высоты плавильного пространства на 80 - 100 мм при сохранении формы и размеров его сечения.

Рекомендуется применять медные выводные планки шириной 140 - 150 мм.

4.1. Сварочный пост по автоматической ЭШС ПМ должен быть оснащен оборудованием, приспособлениями и материалами, которые целесообразно размещать в инвентарных металлических будках-контейнерах.

4.2. Рекомендуется иметь в будке запас сварочных материалов, обеспечивающий работу сварочного поста с плановой производительностью в течение минимум 3 дней.

4.3. При работе одновременно двумя сварочными тракторами рекомендуется иметь в будке запасной сварочный трактор, а количество формующих элементов должно быть не менее чем в 2 раза больше используемых одновременно при сварке.

4.4. Подготовку узлов сопряжения свариваемых элементов рекомендуется производить звеном сборщиков-монтажников, состоящим из двух человек, которые производят установку медных блоков, рамы и сварочных тракторов.

4.5. Предпочтительно первоочередное выполнение соединений ЭШС ПМ, а после остывания - производить сварку шва более тонкой стенки.

4.6. Сварку соединений можно производить только после приемки собранного и подготовленного к сварке узла руководителем сварочных работ или контрольным мастером.

4.7. Расход электродной проволоки для сварки одного соединения следует подсчитывать по геометрическим размерам плавильного пространства с учетом коэффициента 1,1, а расход флюса принимать равным 0,07 от расхода электродной проволоки.

4.8. Сварку целесообразно выполнять силами звена из 2-х человек (оператора IV разряда и подручного III разряда), они же должны подготавливать к производству работ установленный заранее сварочный трактор.

4.9. Рекомендуется следующая схема организации работ: звено сварщиков выполняет сварку одного стыка, а звено сборщиков-монтажников ведет подготовку очередного. Затем звено сварщиков переходит к подготовленному стыку, а сборщики-монтажники снимают формующие элементы со сваренных соединений и переносят их к следующему стыку, который начинают готовить к сварке.

4.10. После окончания рабочей смены каждый сварщик (в случае выполнения работ несколькими сварщиками) должен поставить на стыках, сваренных им, присвоенное ему клеймо.

4.11. Сведения о выполненных работах вносят в журнал производства сварочных работ (см. СНиП III-18-75).

5.1. Свариваемые элементы должны быть собраны в проектное положение и так, чтобы будущие швы были вертикальны с допускаемым отклонением до 30°, смещение кромок не превышало 2 мм, а зазор между кромками - 20 - 25 мм.

5.2. При сборке под сварку разностенных элементов толщину более тонкого необходимо выровнять по толщине более толстого за счет применения стальных полос - прокладок шириной 30 - 40 мм.

5.3. После сборки под сварку элементов конструкций в проектное положение, обеспечивающее соблюдение допусков, устанавливают формующие устройства, начальный поддон и боковые элементы изнутри Н-образного сечения конструкций. Наружные боковые формующие элементы устанавливают в последнюю очередь после закрепления в губках трактора плавящегося мундштука и обеспечения его положения по оси плавильного пространства.

5.4. Наружные боковые формующие элементы, устанавливаемые на полную высоту шва полок, рекомендуется принимать водоохлаждаемыми; при этом входной штуцер располагают в нижней части формующего элемента, а выходной штуцер одного формующего элемента допускается соединять (через резиновый рукав) с входным штуцером другого.

5.5. Система водоохлаждения может быть замкнутой (при перекачке воды насосом через формующие элементы и возвратом ее в бак) или со свободным сливом.

5.6. Емкость бака для воды при замкнутой системе охлаждения принимать не менее 1 - 1,5 м3, обеспечивая ее подачу до 10 - 12 л/мин. Температура охлаждающей воды на выходе должна быть не более 60 °C.

5.7. Подготовку сварочного трактора к сварке необходимо выполнять в следующей последовательности:

а) поджать прижимной и правильный ролики к проволоке и убедиться в том, что электродная проволока подается без пробуксовки и изгибов;

б) пропустить электродную проволоку на 30 - 50 мм ниже уровня токоподводящего мундштука трактора;

в) надеть на выступающий конец электродной проволоки стальную трубку - плавящийся мундштук и надежно закрепить его в токоподводящих губках трактора. При этом торец плавящегося мундштука должен находиться на расстоянии 30 - 40 мм от плоскости, на которой будет возбуждаться дуга;

г) пропустить электродную проволоку через канал плавящегося мундштука так, чтобы ее конец упирался в плоскость, на которой будет возбуждаться дуга; конец проволоки должен быть предварительно срезан или отрублен под острым углом;

д) отрегулировать положение плавящегося мундштука так, чтобы он располагался вертикально и по центральной оси плавильного пространства.

5.8. После установки плавящегося мундштука по оси плавильного пространства и внутренних боковых формующих элементов, а также проверки качества уплотнения зазоров плавильное пространство закрывают наружными боковыми формующими элементами, фиксируя их стальными клиньями, забиваемыми между приваренными к полкам полускобами и формующими элементами (см. рис. 2). Шаг полускоб 0,4 - 0,5 м.

5.9. При наличии зазоров более 0,5 мм между плоскостями формующего элемента и свариваемых элементов необходимо проложить уплотнение - асбестовый шнур, а затем забить фиксирующие клинья.

5.10. Между формующими элементами в верхней части на свариваемые полки необходимо установить выводные планки (медные или стальные). Размеры медных выводных планок 100 x 150 мм, а стальных - 80 x 100 мм.

5.11. Перед сваркой в плавильное пространство необходимо засыпать порцию флюса 20 - 25 г и затем включить источник питания током и водяное охлаждение (если применяются водоохлаждаемые формующие элементы).

6.1. Основными параметрами процесса электрошлаковой сварки плавящимся мундштуком являются: скорость подачи электродной проволоки (v), напряжение сварки  , глубина шлаковой ванны (h) и сварочный ток

, глубина шлаковой ванны (h) и сварочный ток  .

.

6.2. Скорость подачи электродной проволоки диаметром 4 мм следует принимать в пределах 120 - 240 м/ч, а при диаметре 3 мм - 240 - 430 м/ч. Рекомендуется применять наибольшую скорость подачи проволоки. Необходимая скорость подачи проволоки обеспечивается установкой соответствующей пары сменных шестерен.

6.3. Напряжение сварки и ток зависят от характеристики источника питания и при постоянной скорости подачи сварочной проволоки автоматически изменяются в зависимости от электропроводности шлаковой ванны.

Перед первой сваркой деловых соединений необходимо выполнить сварку опытных пластин такой же высоты и толщины с тем, чтобы при необходимости откорректировать значения тока и напряжения.

При установившемся процессе сварки глубину шлаковой ванны следует поддерживать в пределах 40 - 50 мм, а напряжение сварки - около 45 В. Сварочный ток (в зависимости от скорости подачи проволоки) может достигать значений 600 - 1100 А.

6.5. Сварку начинают с возбуждения дуги под флюсом, для чего производят нажатие кнопки "Пуск" и, постепенно подсыпая флюс в течение 1,5 - 2 мин, доводят глубину шлаковой ванны до оптимальной величины 40 - 50 мм, пользуясь для этого мерной емкостью.

6.6. В период сварки необходимо:

а) поддерживать постоянной глубину шлаковой ванны, чтобы были обеспечены приведенные в п. 6.4 рекомендуемые значения напряжения сварки; при этом следует иметь в виду, что уменьшение глубины шлаковой ванны приводит к повышению напряжения сварки и наоборот. Для подсыпки флюса в плавильное пространство желательно использовать совок из неэлектропроводного материала;

б) следить за состоянием уплотнения зазоров с тем, чтобы своевременно предотвратить вытекание шлака;

в) следить, чтобы подача электродной проволоки в плавильное пространство осуществлялась плавно и равномерно, при этом проволока не должна касаться металлических деталей вне сварочного трактора;

г) периодически проверять положение плавящегося мундштука в плавильном пространстве, следя за тем, чтобы он располагался параллельно кромкам свариваемых элементов и по оси.

6.7. В конце процесса сварки необходимо проверять глубину шлаковой ванны, для чего в плавильное пространство нужно ввести и быстро удалить металлический стержень-зонд диаметром 5 - 10 мм; при этом нужно остерегаться касания стержнем плавящегося мундштука или деталей сварочного трактора. Стержень-зонд нужно опускать до упора в затвердевший металл ванны. На зонде образуется корочка закристаллизовавшегося шлака, протяженность которой указывает суммарную глубину металлической и шлаковой ванн (глубину металлической ванны ориентировочно можно считать равной 10 - 15 мм).

6.8. При нормальной глубине шлаковой ванны (40 - 50 мм) процесс сварки нужно прекратить, когда поверхность шлаковой ванны сравняется с верхней гранью выводных планок с тем, чтобы уровень наплавленного металла был выше свариваемых кромок на 20 - 30 мм. Если глубина шлаковой ванны существенно больше нормальной, то перед прекращением процесса сварки нужно уменьшить глубину шлаковой ванны путем постепенного выпуска шлака через верх выводных планок или через зазоры в верхней части соединения.

6.9. При резких колебаниях напряжения в питающей сети возможно существенное повышение напряжения сварки, что особенно нежелательно в конце процесса, т.к. оно приводит к чрезмерному перегреву формующих элементов и возможному их подплавлению или прожогу выводных планок. Для предупреждения указанных нарушений процесса сварки и при отсутствии возможности регулирования напряжения сварки реостатом рекомендуется делать остановки процесса сварки на 2 - 3 мин. При этом особое внимание следует обращать на предупреждение заплавления торца плавящегося мундштука, что достигается либо отключением сварочного тока, либо после обрыва дуги между плавящимся мундштуком и шлаковой ванной повторными нажатиями кнопки "Вниз", чтобы проволока вышла из конца плавящегося мундштука на 4 - 5 мм.

При использовании в качестве источника питания трансформатора ТСД-1000 регулировку напряжения сварки осуществляют кнопками "Больше", "Меньше", смонтированными на корпусе трансформатора, либо установленными на пульте и вынесенными к месту сварки.

6.10. Остановку (прекращение) процесса сварки осуществляют нажатием кнопки "Стоп" и "Вверх".

6.11. По завершении процесса сварки необходимо отключить источник питания и снять сварочный трактор с узла.

6.12. После потемнения шлаковой ванны до темно-вишневого цвета рекомендуется снимать формующие элементы.

7.1. Ответственность за качество сварных соединений возлагается на руководителя сварочных работ, который должен иметь специальную подготовку.

7.2. При большом объеме сварочных работ контроль за их качеством целесообразно возложить на контрольного мастера.

7.3. Контроль качества работ должен включать:

а) контроль исходных материалов,

б) контроль сварочного оборудования,

в) контроль подготовки к сварке,

г) контроль процесса сварки,

д) контроль законченных сварных соединений.

7.4. Материалы, применяемые при сварке (электродная проволока, флюс), должны снабжаться сертификатами или паспортами. Испытания этих материалов производят только в особо ответственных случаях или при отсутствии сертификатов (паспортов).

7.5. Контроль оборудования заключается в определении его технической исправности, установлении возможности выполнения с его помощью сварных соединений на заданных режимах сварки, а также соответствия состояния оборудования требованиям техники безопасности.

7.6. При проверке качества сборки и подготовке к сварке контролируют: размеры плавильного пространства, правильность установки и размеры выводных планок, вертикальность и отсутствие чрезмерного смещения от центра плавильного пространства плавящегося мундштука, правильность установки формующих элементов, отсутствие неуплотненных зазоров.

7.7. Проверку правильности параметров режима сварки необходимо осуществлять на протяжении всего процесса выполнения сварного соединения. Основное внимание необходимо уделять поддержанию требуемой величины напряжения сварки, которое в начальный период должно быть не ниже 50 - 55 В, а при установившемся процессе - около 45 В.

7.8. Во избежание раннего прекращения сварки необходимо контролировать уровень шлаковой ванны в конце процесса.

7.9. Скорость подачи электродной проволоки, изменяемую сменными шестернями, необходимо проверять до начала процесса сварки.

7.10. Контроль качества сварных соединений следует производить наружным осмотром всех выполненных соединений и выборочно - ультразвуком и просвечиванием.

Нормы дефектов, а также объем ультразвукового контроля и просвечивания принимать по СНиП III-18-75 в зависимости от вида сооружений.

7.11. Наружный осмотр сварных соединений выполнять после удаления формующих элементов и выводных планок, а также очистки от шлака; при этом следует проверять:

а) полноту заполнения плавильного пространства по высоте - уровень наплавленного металла должен быть не менее чем на 25 мм выше уровня свариваемых элементов;

б) глубину несплавлений и подрезов по высоте шва;

в) качество зоны сплавления в основании соединения при переходе от поддона к свариваемым элементам;

г) наличие пор на поверхности металла шва.

7.12. При наличии незаполненного участка по высоте плавильного пространства его следует заплавить ручной дуговой сваркой многослойными швами до уровня верхних граней соединяемых пластин.

Перед ручной сваркой поверхность наплавленного металла должна быть тщательно очищена от шлака.

7.13. При обнаружении несплавлений и подрезов глубиной более 1 мм необходимо эти места заварить вручную. Перед заваркой несплавлений надлежит выплавить дугой (рекомендуются электроды марки АНР-2) часть металла по оси несплавления с целью образования разделки шириной не менее 8 - 10 мм. Глубина разделки должна быть больше глубины несплавления.

7.14. Поры на поверхности металла шва, выполненного ЭШС ПМ, не допускаются.

7.15. При вынужденном перерыве в процессе сварки соединения и закристаллизовавшемся шлаке необходимо при выключенном сварочном токе снять наружный формующий элемент, очистить наплавленный металл от шлака для возможности возбуждения дуги, установить на место формующий элемент и возобновить процесс сварки на повышенном напряжении для лучшего разогрева ванны и равномерного проплавления кромок.

7.16. Для подварки дефектных мест следует использовать штучные электроды, соответствующие классу свариваемой стали.

7.17. К ручной заварке дефектов допускаются электросварщики не ниже 4-го разряда, имеющие удостоверение на право выполнения сварочных работ.

7.18. Дуговую сварку и исправление дефектов соединений стали 16Г2АФ выполнять с учетом рекомендаций по сварке этой стали, разработанных ЦНИИПСК.

7.19. При осмотре законченных сварных соединений необходимо также выявлять и исправлять дефекты, непосредственно не связанные с процессом электрошлаковой сварки (прожоги и подрезы при срезке вспомогательных деталей).

8.1. Сборку элементов конструкций и их электрошлаковую сварку плавящимся мундштуком следует выполнять с соблюдением правил техники безопасности, предусмотренных главой СНиП III-А.11-70 "Техника безопасности в строительстве".

8.2. При переноске сварочного оборудования и выполнении подготовительных работ источники питания сварочным током должны быть отключены от электрической сети.

8.3. Следует особо предупреждать рабочих-монтажников, сварщиков, сотрудников службы контроля, что высокая температура узла и формующих элементов, сохраняющаяся в течение продолжительного времени после окончания сварки, а также возможные выплески и вытекания расплавленного шлака и металла могут явиться причиной ожогов, загорания одежды и других легковоспламеняющихся материалов, расположенных как непосредственно под свариваемым узлом, так и вблизи места сварки.

8.4. Сварщик должен работать в брезентовой спецодежде и защитных очках. Куртку необходимо застегивать на все пуговицы. Брюки следует носить навыпуск, чтобы они закрывали ботинки. Ботинки должны иметь глухой верх, их необходимо плотно зашнуровывать. Необходимо следить за тем, чтобы на спецодежде не было складок, задерживающих капли расплавленного шлака или металла. Каждый сварщик должен пользоваться защитной каской, а при работе на высоте - предохранительным поясом.

8.5. Используемое сварочное оборудование должно быть надежно заземлено. Сварочный кабель должен иметь соответствующее сечение, хорошо изолирован по всей длине и защищен от механических повреждений и воздействий высоких температур (вблизи свариваемого узла).

8.6. При перерывах в работе необходимо выключать электрический ток, питающий сварочный пост.

ПОДГОТОВКИ И АТТЕСТАЦИИ СВАРЩИКОВ ДЛЯ ВЫПОЛНЕНИЯ

СОЕДИНЕНИЙ ЭЛЕМЕНТОВ СТАЛЬНЫХ КОНСТРУКЦИЙ АВТОМАТИЧЕСКОЙ

ЭЛЕКТРОШЛАКОВОЙ СВАРКОЙ ПЛАВЯЩИМСЯ МУНДШТУКОМ

Общие положения

К выполнению работ по автоматической электрошлаковой сварке плавящимся мундштуком узлов сопряжения элементов стальных конструкций допускаются лица не моложе 18 лет, прошедшие специальное обучение, предусмотренное настоящей программой, овладевшие навыками подготовки оборудования и управления указанным процессом сварки, сдавшие экзамены по теории и выдержавшие практические контрольные испытания.

Программа подготовки сварщиков предусматривает следующие этапы:

- обучение технике безопасности и производственной санитарии в соответствии с "Общими положениями, методическими указаниями и типовыми программами по обучению рабочих строительных профессий технике безопасности и производственной санитарии", утвержденными Постановлением Президиума ЦК профсоюза рабочих строительства и промышленности строительных материалов (Протокол N 12 от 29 ноября 1972 г.) и согласованными с Отделом технического нормирования и стандартизации Госстроя СССР (Стройиздат, 1973);

- цикл бесед на тему: "Оборудование и технология автоматической электрошлаковой сварки плавящимся мундштуком элементов стальных конструкций";

- показ процесса сварки;

- сборка и сварка обучающимися малоразмерных образцов для отработки технологии сварки;

- сварка контрольных образцов;

- испытания контрольных образцов;

- обсуждение результатов сварки и испытаний контрольных образцов;

- экзамен по основам технологии и применяемому оборудованию автоматической электрошлаковой сварки плавящимся мундштуком.

Теоретическая подготовка

Теоретическая подготовка сварщиков должна включать изучение настоящих "Рекомендаций по применению автоматической электрошлаковой сварки...", а также особенностей применяемого сварочного оборудования.

Практические занятия

В процессе обучения каждый сварщик должен сварить 5 - 8 стыковых соединений пластин с тем, чтобы полностью освоить технологический процесс сварки, изучить причины, вызывающие образование дефектов сварных соединений, способы их предупреждения и исправления.

Образцы для освоения технологии сварки изготовляют из пластин проектных толщин, шириной не менее 100 и высотой 300 - 350 мм.

После освоения технологии сварки испытуемый выполняет сварку контрольного соединения, из которого производят вырезку образцов для последующих испытаний на растяжение и изгиб.

Экзамены и аттестация сварщиков

Экзамен по теории проводится в объеме требований настоящих "Рекомендаций по применению автоматической электрошлаковой сварки...".

Для сдачи практических контрольных испытаний по автоматической электрошлаковой сварке соединений стальных строительных конструкций сварщик должен собрать и сварить образец, идентичный деловому узлу конструкции. Для контрольных образцов необходимо использовать элементы из той же марки стали, что и для деловых узлов конструкций. При сварке контрольных соединений необходимо использовать те же сварочные материалы (флюс, проволоку), что и для сварки деловых конструкций.

Из верхней части контрольного сварного соединения в направлении, поперечном к оси шва, вырезают плоские образцы в соответствии с ГОСТ 6996-66 "Сварные соединения. Методы определения механических свойств" (при этом конечный участок высотой 70 мм из узла исключают) для испытания сварного соединения на растяжение и статический изгиб. Количество образцов не менее трех для каждого вида испытаний. Рекомендуются образцы типов XII и XXVII по ГОСТ 6996-66.

Сварщик считается выдержавшим контрольное испытание, если при визуальном осмотре в контрольном сварном узле отсутствуют дефекты в виде несплавлений, зашлаковок и пористости, а образцы, подвергнутые механическим испытаниям, покажут результаты: при изгибе - угол 120° без образования трещин, при растяжении - временное сопротивление не ниже браковочного минимума временного сопротивления основного металла.

Сварщик, получивший неудовлетворительную оценку по одному из экзаменов (теории или контрольным испытаниям), имеет право сдать его вторично в сроки, установленные квалификационной комиссией, но не ранее чем через 10 дней. При неудовлетворительных оценках по теории и практике сварщики могут быть допущены к повторным испытаниям после прохождения дополнительного обучения.

Результаты испытаний и решение квалификационной комиссии должны быть оформлены протоколами, а сварщикам, прошедшим испытания, должны быть выданы удостоверения на право выполнения соединений стальных строительных конструкций автоматической электрошлаковой сваркой плавящимся мундштуком.

Каждый сварщик независимо от стажа работы должен проходить практические испытания не реже одного раза в год.