СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Пособие по физико-механическим характеристикам строительных пенопластов и сотопластов"

"Пособие по физико-механическим характеристикам строительных пенопластов и сотопластов"

Содержание

ПО ФИЗИКО-МЕХАНИЧЕСКИМ ХАРАКТЕРИСТИКАМ

СТРОИТЕЛЬНЫХ ПЕНОПЛАСТОВ И СОТОПЛАСТОВ

В пособие включены основные данные по физико-механическим и эксплуатационным характеристикам различных видов жестких пенопластов и сотопластов строительного назначения.

Пособие разработано ЦНИИСК им. В.А. Кучеренко (д-р техн. наук И.Г. Романенков, канд. техн. наук К.В. Панферов, А.А. Артюшина, В.М. Бобряшов, А.И. Вахрушев, П.В. Годило, В.А. Иванов, К.В. Козлов, В.В. Копчинов, инженеры Б.Л. Аронов, Л.В. Брагина, В.А. Орлов, М.И. Полонская, Г.В. Чоговадзе) при участии институтов: ЛенЗНИИЭП (д-р техн. наук А.Н. Крашенинников, канд. техн. наук И.А. Казанцева, А.В. Галактионов, Н.Г. Шплет), инж. Ю.А. Семенова; СибЗНИИЭП (канд. техн. наук А.А. Безверхов, инж. А.И. Метлина) и ВНИИСТ (инж. В.Я. Шапошников).

1.1. В пособие включены различные виды жестких пенопластов и сотопластов строительного назначения, которые применяются в качестве заполнителей и других конструктивных элементов легких ограждающих конструкций.

1.2. К пенопластам и сотопластам относятся полимерные материалы, у которых газовая фаза составляет не менее 80% (по объему), а минимальный размер ячеек структуры превышает 0,01 мм.

1.3. Пенопласты изготовляются вспениванием вязко-жидких композиций или твердых полуфабрикатов. По способу получения пенопласты подразделяются на заливочные, беспрессовые и прессовые.

Сотопласты вырабатываются посредством склеивания и профилирования тонколистовых материалов, обработанных полимерными композициями.

1.4. Пенопласты и сотопласты классифицируются по виду полимерной основы.

В зависимости от вида полимерной основы пенопласты подразделяются на: полистирольные, фенолоформальдегидные, карбамидные, полиуретановые и поливинилхлоридные. Возможно изготовление пенопластов на основе совмещенных полимерных композиций, а также с использованием органических и минеральных наполнителей.

В зависимости от вида основы строительные сотопласты подразделяются на бумажные и тканевые. Основой бумажных сотопластов являются: изоляционная, кабельная, битуминизированная и оберточная бумага, крафт-бумага, обработанные фенолоформальдегидными, карбамидными, полиэфирными, фосфатными и другими композициями. Основой тканевых сотопластов являются хлопчатобумажные, стеклянные ткани, обработанные фенолоформальдегидными, полиэфирными и другими композициями.

1.5. Объемная масса пенопластов составляет 10 - 200 кг/м3. В зависимости от вида полимерной основы объемная масса пенопластов может составлять (кг/м3): беспрессовых полистирольных - 20 - 60; фенолоформальдегидных - 40 - 200; полиуретановых - 40 - 60; карбамидных - 10 - 40; поливинилхлоридных и полистирольных - 40 - 120. Объемная масса наполненных пенопластов не должна превышать 200 кг/м3.

Объемная масса сотопластов составляет 10 - 150 кг/м3. Размер стороны сотовой ячейки сотопластов 5 - 36 мм.

1.6. Пенопласты изготовляются как в отдельных формах в виде плит, так и непосредственно в полости конструкций в виде блоков-заполнителей.

Сотопласты изготовляют в виде плит ограниченных размеров и в виде блоков-заполнителей на полное сечение конструкций или кратное ему.

1.7. Плиты и блоки изготовляют в соответствии со стандартами и техническими условиями на пенопласты и сотопласты или на конструкции с пено- и сотопластовыми заполнителями. Марки и основные технические характеристики пенопластов и сотопластов строительного назначения приведены в табл. 1.

Таблица 1

Наименование | Нормативный документ | Объемная масса, кг/м3 | Исходные компоненты | Методы изготовления | Стоимость 1 м3, руб. | ||||

| |||||||||

1. Беспрессовый полистирольный пенопласт марки ПСБС | ГОСТ 15588-70* | 25 - 40 | Полистирол суспензионный вспенивающийся, представляющий собой продукт суспензионной полимеризации стирола в присутствии порообразователя и огнезащитной добавки | Пенопласт изготовляют путем предварительного подвспенивания гранул полистирола и последующего формования материала. Формование производится либо в отдельных формах, либо непосредственно в полости конструкции | 40 - 10 | ||||

2. Беспрессовый полистирольный пенопласт марки ПСБ | ГОСТ 15588-70* | 20 - 40 | Полистирол суспензионный вспенивающийся, представляющий собой продукт суспензионной полимеризации стирола в присутствии порообразователя | То же | 35 - 80 | ||||

3. Беспрессовый полистирольный модифицированный пенопласт марки ПСБ-МП | - | 80 - 160 | Полистирол суспензионный вспенивающийся, минеральный наполнитель - вспученный перлит, связующее - силикатное или органическое | Пенопласт изготовляют путем предварительного подвспенивания гранул полистирола, смешения их со связующим и минеральным наполнителем и последующего формования на установках или непосредственно в полости конструкций | 30 - 60 | ||||

4. Полистирольный пенопласт марки ПС-1, ПС-4 | МРТУ 6-05-1178-69 | 40 - 100 | Полистирольные композиции, содержащие вспенивающий агент | Пенопласты изготовляют по прессовой технологии путем вспенивания полимерных заготовок | 70 - 110 | ||||

5. Фенолоформальдегидный пенопласт, заливочный марки ФРП-1 | ВТУ, ВНИИСС N 50-65 | 60 - 100 | Фенолоформальдегидная смола резольного типа марки ФРВ-1А и вспенивающе-отверждающий агент продукт ВАГ-3 | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 40 - 60 | ||||

6. Фенолоформальдегидный пенопласт, заливочный марки Виларес-5 | МРТУ 6-05-221-224-72 | 60 - 80 | Фенолоформальдегидная смола резольного типа ФРВ-4: вспенивающий агент - петролинейный эфир, продукт ДН | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 30 - 50 | ||||

7. Фенолоформальдегидный пенопласт заливочный марки ФЛ-1 | ВТУ, ЛенЗНИИЭП N 1-73 | 60 - 200 | Фенолоформальдегидная смола резольного типа ВИАМ-Б, продукт ОП-7 или ОП-10, алюминиевая пудра ПАК-3, соляная кислота, контакт Петрова | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 36 - 120 | ||||

8. Фенолоформальдегидный пенопласт, заливочный марки ФЛ-2 | ВТУ, ЛенЗНИИЭП N 2-73 | 40 - 200 | Фенолоформальдегидная смола резольного типа ВИАМ-Б, продукт ОП-7 или ОП-10, алюминиевая пудра ПАК-3, ортофосфорная кислота, раствор бензолсульфокислоты в этиленгликоле | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в конструкцию | 25 - 120 | ||||

9. Фенолоформальдегидный пенопласт, заливочный марки ФЛ-3 | ВТУ, ЛенЗНИИЭП N 3-73 | 40 - 200 | Фенолоформальдегидная смола резольного типа ВИАМ-6, карбамидная смола УКС или М-19-62, продукт ОП-7 или ОП-10, алюминиевая пудра ПАК-3, ортофосфорная кислота, раствор бензосульфокислоты в этиленгликоле | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в конструкцию | 20 - 100 | ||||

10. Фенолоформальдегидный пенопласт марки ФПБ | ТУ 66-20-4-74 | 60 - 80 | Фенолоформальдегидная смола резольного типа марки Б, вспенивающий агент ВОА и алюминиевая пудра ПАП-1 или ПАП-2 | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и вспенивания композиции в отдельных формах | 35 - 45 | ||||

11. Строительный заливочный пенопласт марки ЗСП-1 | - | 50 - 80 | Фенолоформальдегидная смола резольного типа ФРВ, полиэфирная смола рецептуры N 3, катализатор триэтиламин, стабилизатор пены КЭП-1, сшивающий агент - диуретандиэтиленгликоль | Пенопласт изготовляют путем смешения в заданном соотношении жидких компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 80 - 120 (ориентировочно) | ||||

12. Фенолополистирольный пенопласт марки ПСФ-ВНИИСТ | - | 70 - 120 | Фенолоформальдегидная смола резольного типа марки ФРВ-1А, вспенивающе-отверждающий агент ВАГ-3, наполнитель - подвспененные гранулы полистирола | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 70 - 100 (ориентировочно) | ||||

13. Перлитопластбетон ППБ | - | 90 - 180 | Новолачные смолы марок ФФ-18, ФА-15, газообразователь - порофор ЧХЗ-57; отвердитель - уротропин, наполнитель - вспученный перлитовый песок | Перлитопластбетон получают путем вспенивания предварительно размельченной композиции из новолачных смол, наполнителя, отвердителя и газообразователя до удельной поверхности 0,45 - 0,55 м2/г с последующим ее отверждением при T = 110 - 180 °C в течение трех часов | 70 - 100 | ||||

14. Полиуретановый пенопласт, заливочный рецептуры ЗС | ТУВ-56-70 | 50 - 70 | Полиэфир рецептуры N 3; стабилизатор пены ОП-10, катализатор - диметилбензиламин, огнегасящая добавка - трихлорэтилфосфат, вспенивающий агент - вода, сшивающий агент - диуретандиэтиленгликоль | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 160 - 200 | ||||

15. Полиуретановый пенопласт рецептуры 308Н | - | 40 - 60 | Лапромол 294, полиэфир рецептуры N 3, огнегасящая добавка - трихлорэтилфосфат, стабилизатор пены КЭП-1, вспенивающий агент - фреон, сшивающий агент - полиизоцианат | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 420 (ориентировочно) | ||||

16. Полиуретановый пенопласт, заливочный рецептуры 308-М-9 | - | 45 - 60 | Лапромол 294, полиэфир П-517, лапрол 805, полиизоцианат, бутандиол; огнегасящая добавка - ТХЭФ; стабилизатор пены КЭП-1; вспенивающий агент - вода, фреон; катализатор - диметилэтаноламин | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции непосредственно в форму или в полость конструкции | 210 - 240 | ||||

17. Полиуретановый пенопласт, заливочный рецептуры 316 | - | 45 - 60 | Лапромол 294, лапрол 805, фосфомол-II, этиленгликоль; полиизоцианат, огнегасящая добавка ТХЭФ; стабилизатор пены КЭП-1 или ВНИИЖ; вспенивающий агент - вода, фреон; катализатор 20% ДАБКО в диметилэтаноламине | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 250 - 280 | ||||

18. Полиизоциануратный пенопласт заливочный рецептуры "изолан" | - | 40 - 60 | Продукт КТ-2, полиэфир 518, полиизоцианат; огнегасящая добавка ТХЭФ; стабилизатор пены КЭП-1, талловое масло; вспенивающий агент - вода, фреон II | Пенопласт изготовляют путем смешения в заданном соотношении компонентов и заливки композиции в отдельную форму или непосредственно в полость конструкции | 300 - 400 | ||||

19. Мочевиноформальдегидный пенопласт заливочный марки МФП-1, МФП-2 | - | 10 - 30 | Для МФП-1: карбамидные смолы типа УКС или МФ-1 и АВО-1, для МФП-2: карбамидные смолы УКС и М-19-62 и АВО-2 | Пенопласт получают путем физического вспенивания поверхностно-активного вещества вместе с кислым катализатором (ортофосфорной кислотой) и целевыми добавками. В полученную пену вводится разбрызгиваемая под давлением мочевиноформальдегидная смола, которая фиксирует пеноструктуру | 8 - 10 | ||||

20. Мочевиноформальдегидный пенопласт, заливочный марок: БТП-М1, БТП-М2, БТП-М3, БТП-М4 | ВТУ, ЛенЗНИИЭП N 4-72 и N 5-72 | 10 - 40 | Для БТП-М1 и БТП-М2 карбамидные смолы МФ-17, М19-62, УКС, пенообразователь ПО-1, резорцин, синтетический латекс, соляная кислота или ортофосфат | Пенопласт получают путем механического смешения карбамидной смолы и пенообразователя с последующим вспениванием, отверждением и сушкой готовой пены | До 10 | ||||

Для БТП-М3 - карбамидная смола М19-62, резорцин, синтетический латекс и АВО-1 | |||||||||

Для БТП-М4 карбамидные смолы М19-62, УКС, типол, резорцин, синтетический латекс, ортофосфорная кислота | |||||||||

21. Поливинилхлоридный пенопласт марки ПВ-1 | МРТУ 6-05-1158-68 | 50 - 80 | Поливинилхлоридная композиция, содержащая вспенивающий агент | Пенопласт изготовляют по беспрессовой технологии путем вспенивания и полимеризации заготовок поливинилхлорида | 100 (ориентировочно) | ||||

22. Поливинилхлоридный пенопласт марки ПХВ-1 | МРТУ 6-05-1179-69 | 70 - 130 | Поливинилхлоридная композиция, содержащая вспенивающий агент - порофор ЧХЗ-57 | Пенопласт изготовляют по прессовой технологии путем вспенивания полимерных заготовок | 160 - 200 | ||||

23. Сотопласт бумажный | - | 20 - 50 | Крафт-бумага, мочевиноформальдегидная композиция МФ-17 | Сотопласт изготовляют методом растяжения пакетов с пропиткой тонколистового материала полимерной композицией | 45 | ||||

24. Сотопласт бумажный | - | 10 - 50 | Кабельная бумага, мочевиноформальдегидная композиция МФ-17 | Сотопласт изготовляют методом растяжения пакетов с пропиткой тонколистового материала полимерной композицией | 45 | ||||

25. Тканевый сотопласт | - | 30 - 100 | Хлопчатобумажная ткань (бязь), бутварно-фенольная композиция БФ-2 | Сотопласт изготовляют по блочному методу путем склеивания профилированной ткани, пропитанной полимерной композицией | 250 | ||||

Примечание. Возможно изготовление беспрессовых полистирольных пенопластов более высокой объемной массы по термоимпульсному методу.

1.8. Допускаемые отклонения в объемной массе плит и блоков, принятых для определения физико-механических характеристик пенопластов и сотопластов, не превышают +/- 10% номинальной объемной массы партии материала.

1.9. Определение физико-механических характеристик пенопластов и сотопластов производится на малых лабораторных образцах, изготовленных механической обработкой плит и блоков материалов.

1.10. При изготовлении образцов для проведения физико-механических испытаний необходимо учитывать характер распределения плотности материала по объему плит и блоков.

Образцы из пенопластов с анизотропной структурой и сотопластов изготовляются: в направлении вспенивания композиции или в направлении, параллельном склеенным сторонам сотовых ячеек; в направлении, перпендикулярном вспениванию композиции или к склеенным сторонам сотовых ячеек.

1.11. Физико-механические испытания производятся в соответствии с руководствами по физико-механическим испытаниям строительных пенопластов и сотопластов.

1.12. При использовании для механических испытаний образцов, форма и размеры которых отличаются от рекомендованных в унифицированных методах испытаний, необходимо учитывать влияние масштабного фактора, концентрации напряжений на прочностные и деформационные характеристики пенопластов и сотопластов.

1.13. Пособие включает следующие разделы физико-механических характеристик пенопластов и сотопластов: структурные, теплофизические, влагосорбционные, прочностные и упругие, температурно-влажностные, механические с учетом фактора времени.

1.14. При определении физико-механических характеристик пенопластов и сотопластов учитывались воздействия температурных, влажностных и временных факторов, характерных для эксплуатации материалов в строительных конструкциях.

1.15. Большинство приведенных в Пособии физико-механических характеристик пенопластов и сотопластов получены при испытании образцов при нормальной (20 °C), повышенной (до 80 °C) и пониженной (до -60 °C) температурах.

Температура определения физико-механических характеристик и допуск на ее изменение принимаются в соответствии с ГОСТ 14359-69. Верхний предел температуры испытания ограничивается теплостойкостью материалов, определяемой по ГОСТ 16781-71.

ИС МЕГАНОРМ: примечание. ГОСТ 12423-66 утратил силу с 01.01.2015 в связи с введением в действие ГОСТ 12423-2013 (Приказ Росстандарта от 22.11.2013 N 1069-ст). |

1.16. Влагосорбционные и механические характеристики, описывающие поведение пенопластов и сотопластов в различных влажностных условиях, получены при испытании образцов в условиях стандартной атмосферы (ГОСТ 12423-66), в условиях повышенной влажности окружающей среды  и в воде.

и в воде.

и в воде.

и в воде.1.17. Среднее значение определяемой физико-механической характеристики вычисляется как среднее арифметическое результатов испытаний образцов. Результаты вычислений определяются до третьей значащей цифры. Возможность принятия в расчет среднего арифметического резко выделяющихся значений результатов испытаний устанавливается в соответствии с ГОСТ 14359-69. При определении средней величины физико-механических характеристик пенопластов и сотопластов с заданной достоверностью используются методы вариационной статистики (прил. I).

1.18. Нормативные и расчетные показатели различных видов пенопластов и сотопластов устанавливаются на основе полученных физико-механических и эксплуатационных характеристик этих материалов.

1.19. На основе анализа и обобщения данных по физико-механическим и эксплуатационным характеристикам различных партий пенопластов и сотопластов отечественного и зарубежного производства подготовлены технические требования на новые марки этих материалов для строительных конструкций различного назначения (прил. II).

2.1. Пенопласты и сотопласты имеют макроячеистую структуру и состоят из полимерного вещества, в котором распределены ячейки, заполненные газом. Наличие макроячеистой структуры обусловливает специфические особенности физико-механических и эксплуатационных свойств этих материалов.

2.2. Для пенопластов характерна ячеистая структура, отличающаяся полидисперсностью. Характер ячеистой структуры пенопластов зависит от вида полимерной основы, особенности технологии изготовления и плотности материалов.

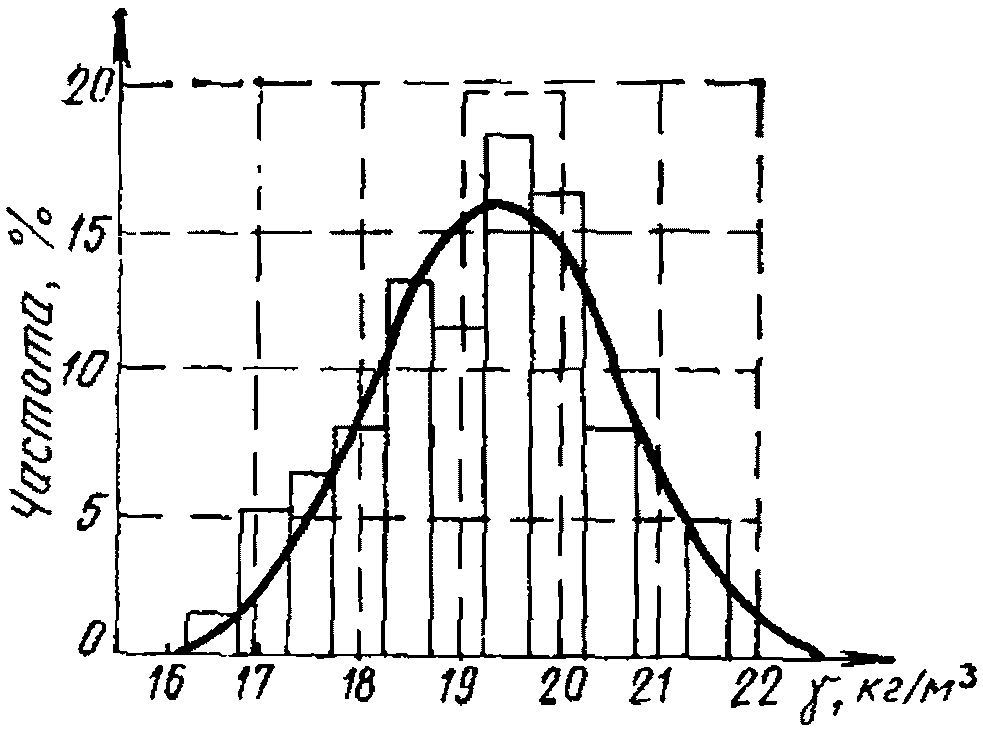

Для беспрессовых полистирольных пенопластов характерно сочетание надъячеистой и ячеистой структур. Надъячеистая структура представляет собой совокупность гранульных образований. Плотность распределения этих образований в пенопласте достаточно похожа на нормальное (рис. 1). Каждое гранульное образование является пористым телом, содержащим ячейки. Совокупность ячеек представляет собой ячеистую структуру. В структуре пенопластов между гранульными образованиями имеются разного рода структурные дефекты.

Рис. 1. Гистограмма и плотность распределения

объемной массы гранул подвспененного полуфабриката

беспрессового полистирольного пенопласта ПСБС

Структура фенолоформальдегидных и полиуретановых пенопластов представляет собой совокупность ячеек, образовавшихся в процессе вспенивания исходных композиций. Особенность структуры фенолоформальдегидных пенопластов заключается в том, что стенки ячеек содержат множество сквозных микродефектов. Структура полиуретановых пенопластов отличается высокой однородностью.

Для полистирольных и поливинилхлоридных пенопластов, вырабатываемых по прессовой технологии, характерно наличие единой ячеистой структуры. Размер ячеек может колебаться в широких пределах.

2.3. Для сотопластов характерна сотовая структура с регулярно повторяющимися полостями, пронизывающими массу материала в определенном направлении. Сотовая структура представляет собой совокупность пластин, обработанных полимерной композицией и склеенных между собой. Сотовая ячейка может иметь шестигранную, ромбическую, квадратную, синусоидальную форму. Для строительных сотопластов оптимальной является ячейка шестигранной формы.

2.4. Распределение полимера по поверхности ячеек структуры пенопластов неравномерно. В местах соприкосновения ячеек имеются утолщения, которые можно представить в виде стержневых элементов. Между ними просматриваются пленочные образования. Таким образом, ячейка может быть представлена в виде системы стержневых и пленочных образований. По форме ячейки приближаются к многогранникам, имеющим сферическую упаковку в структуре.

2.5. Качественная и количественная характеристика структуры пенопластов и сотопластов может быть выражена параметрами структуры. Интегральными параметрами структуры являются плотность и пористость. Дисперсность структуры определяется линейными размерами ячеек, их содержанием в единице объема материала, размером стержневых и пленочных образований.

2.6. Объемная масса пенопластов и сотопластов определяется плотностью полимерной основы, газовой фазы и пористостью структуры в виде  . Под пористостью структуры понимается отношение объема газовых ячеек, имеющихся в структуре материала, к общему объему материала. Величина пористости структуры пенопластов строительного назначения составляет 80 - 98%. Экспериментальное определение объемной массы ведется путем геометрического измерения объема и массы материала.

. Под пористостью структуры понимается отношение объема газовых ячеек, имеющихся в структуре материала, к общему объему материала. Величина пористости структуры пенопластов строительного назначения составляет 80 - 98%. Экспериментальное определение объемной массы ведется путем геометрического измерения объема и массы материала.

. Под пористостью структуры понимается отношение объема газовых ячеек, имеющихся в структуре материала, к общему объему материала. Величина пористости структуры пенопластов строительного назначения составляет 80 - 98%. Экспериментальное определение объемной массы ведется путем геометрического измерения объема и массы материала.

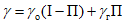

. Под пористостью структуры понимается отношение объема газовых ячеек, имеющихся в структуре материала, к общему объему материала. Величина пористости структуры пенопластов строительного назначения составляет 80 - 98%. Экспериментальное определение объемной массы ведется путем геометрического измерения объема и массы материала.2.7. Плотность пенопласта по высоте плит и блоков - заполнителей конструкций может колебаться. Диапазон этих колебаний зависит от принятой технологии и условий формования плит и блоков пенопласта. В наибольшей степени изменение плотности по высоте плит и блоков проявляется у фенолоформальдегидных пенопластов (рис. 2).

пенопласта ФЛ-1 (ФЛ-2, ФЛ-3) по высоте плит

а - вспенивание композиции в ограничительной металлической

форме; б - свободное вспенивание композиции

2.8. Полистирольные, полиуретановые и поливинилхлоридные пенопласты имеют закрытоячеистую структуру. Некоторое содержание "открытых ячеек" в структуре этих пенопластов определяется наличием разного рода структурных дефектов. Для фенолоформальдегидных и карбамидных пенопластов свойствен открытоячеистый характер структуры, который обусловлен перфорированностью стержневых и пленочных образований. Содержание закрытых и открытых ячеек в структуре пенопластов дано в табл. 2.

Таблица 2

Марка пенопласта | V1, % | V2, % | V3, % | |

ПСБС | 50 | 90,1 | 5,1 | 4,8 |

ПСБ | 20 | 95,8 | 2,8 | 1,4 |

ПС-1 | 87 | 88,5 | 2,2 | 9,3 |

ПС-4 | 34 | 93,8 | 3,1 | 3,1 |

ФРП-1 | 48 | 7,3 | 89,7 | 3 |

ФЛ-1 | 60 - 200 | 96,1 - 82,3 | 3,1 - 16,1 | 0,8 - 1,6 |

ФЛ-2 | 40 - 200 | 94,2 - 88,3 | 2,4 - 4,8 | 3,4 - 6,9 |

ФЛ-3 | 40 - 200 | 98,2 - 90 | 1 - 3,8 | 0,8 - 6,2 |

ППУ рецептуры ЗС | 48 | 94,4 | 1 | 4,6 |

БТП-М | 10 | 91,4 | 7,5 | 1,1 |

Сотопласты имеют открытоячеистую структуру.

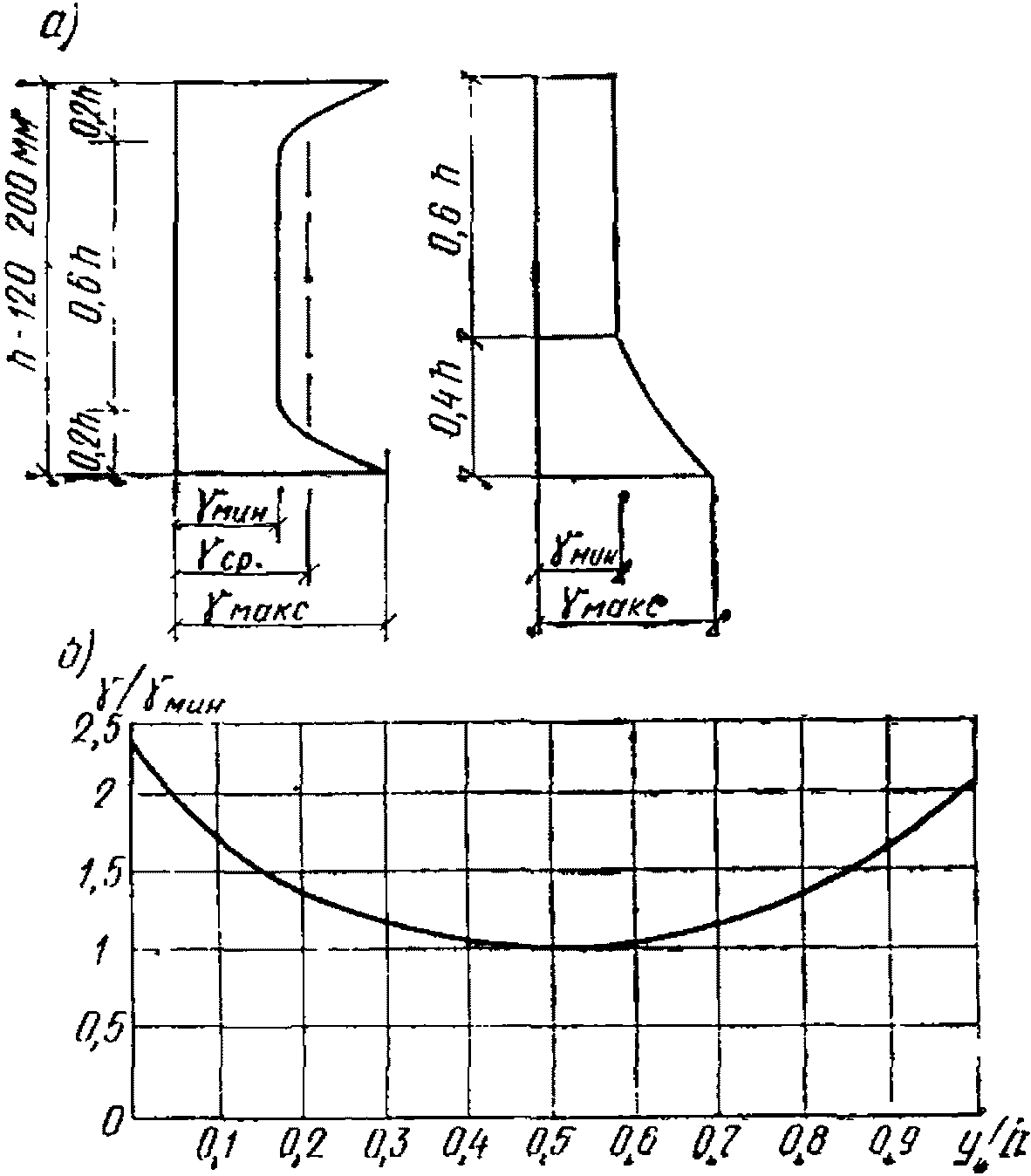

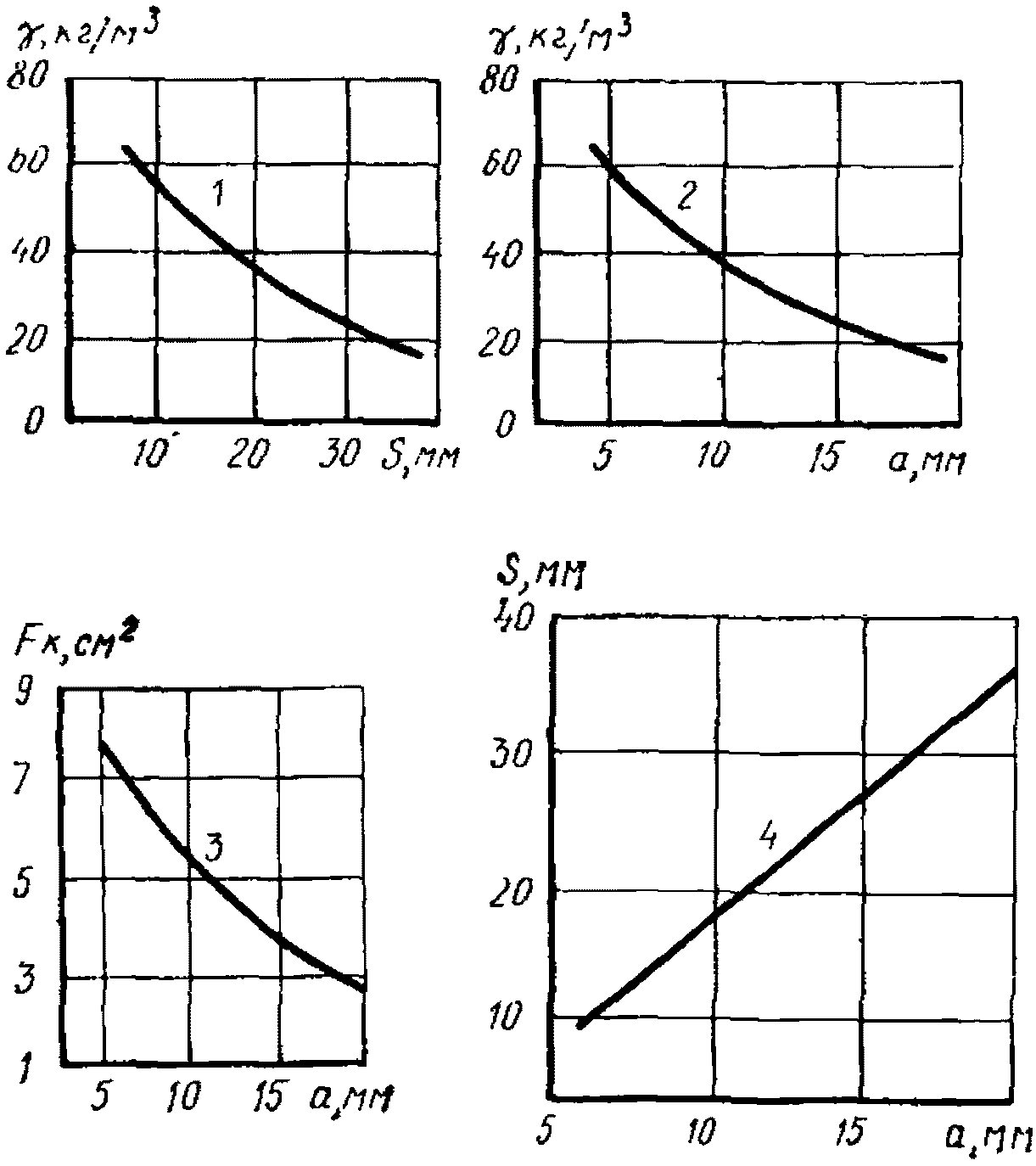

2.9. Объемная масса коррелирует с размером ячеек структуры материалов. С уменьшением объемной массы увеличение диаметра ячеек структуры происходит по гиперболическому закону (рис. 3).

от объемной массы пенопластов

а - полистирольные; б - фенолоформальдегидные;

в - полиуретановые; 1 - пенопласт марки ПСБ;

2 - пенопласт марки ПСПС; 3 - пенопласт марки

ФРП-1; 4 - пенопласт марки Виларес-5; 5 - пенопласт

рецептуры ЗС; 6 - пенопласт рецептуры 308Н

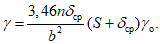

Для оценки плотности пенопластов по известным структурным характеристикам рекомендуется уравнение

где  , dкр - критические параметры, определяющие устойчивое состояние ячеистой структуры. Значения критических параметров структуры различных марок пенопластов приведены в табл. 3.

, dкр - критические параметры, определяющие устойчивое состояние ячеистой структуры. Значения критических параметров структуры различных марок пенопластов приведены в табл. 3.

Таблица 3

Марка пенопласта | Значения критических параметров ячеистых структур пенопластов, мк | |||

dкр (минимальный) | dкр (максимальный) | Sкр | ||

ПСБС | 1050 | 10 | 140 | 0,4 |

ПСБ | 1050 | 26 | 215 | 0,8 |

ФРП-1 | 1440 | 140 | 450 | 0,95 |

Виларес-5 | 1400 | 50 | 250 | 0,64 |

ППУ рецептуры ЗС | 1200 | 150 | 370 | 1,05 |

ППУ рецептуры 308Н | 1200 | 210 | 460 | 1,57 |

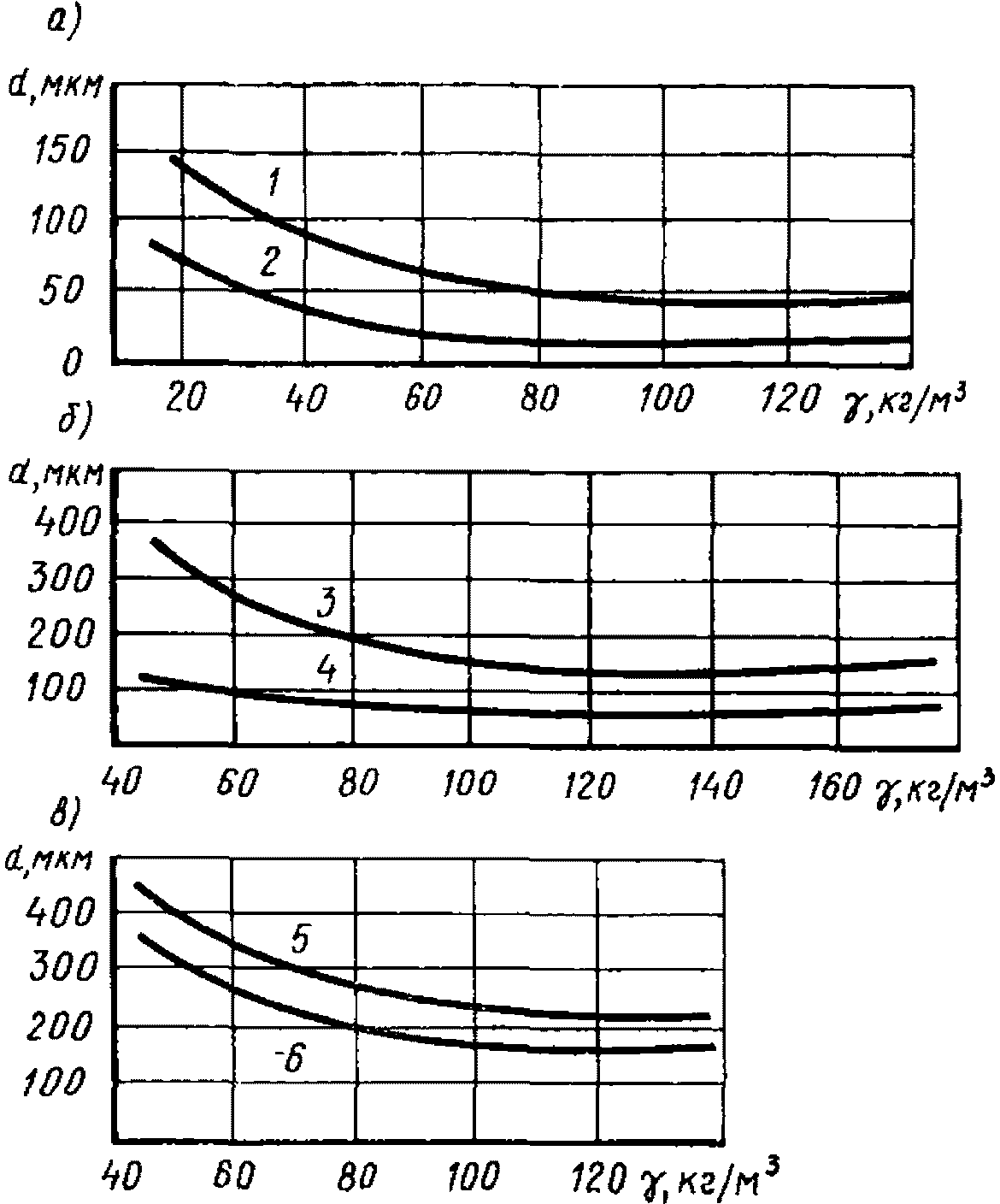

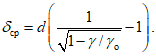

2.10. Определение объемной массы сотопластов исходя из известных структурных характеристик ведется по выражению

где b - длина стороны квадрата испытуемого образца в плоскости, перпендикулярной направлению сотовых ячеек; n - количество ячеек в испытуемом образце. Имея в виду, что S = 1,73a, это выражение можно записать в виде

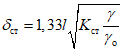

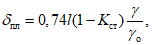

2.11. Значения структурных характеристик пенопластов зависят от вида полимерной основы и технологии изготовления (табл. 4). Толщина стержневых и пленочных элементов ячеек структуры пенопластов рассчитывается по уравнениям

и

где Kст - доля полимера в стержневых элементах (см. табл. 4). Усредненная толщина стенок ячеек структуры пенопластов связана с размером ячеек следующей зависимостью:

Марка пенопласта | d, мк | Доля полимера в стержневых элементах (Kст) | ||||

ПСБС | 1050 | 60 | 30 | 8 | 1,75 | 0,3 |

ПСБ | 1050 | 20 | 150 | 18 | 1,2 | 0,43 |

ПСБ | 1050 | 50 | 90 | 15 | 2,1 | 0,33 |

ПСБ | 1050 | 100 | 50 | 10 | 2,6 | 0,23 |

ПС-1 | 1050 | 100 | 250 | 50 | 19 | 0,17 |

ПС-4 | 1050 | 60 | 200 | 30 | 74 | 0,21 |

ФРП-1 | 1440 | 40 | 200 | 80 | 2,2 | 0,5 |

ФРП-1 | 1440 | 70 | 120 | 40 | 2,5 | 0,5 |

Виларес-5 | 1400 | 40 | 90 | - | 0,3 | - |

Виларес-5 | 1400 | 60 | 60 | 20 | 1,2 | 0,5 |

ФПБ | 1400 | 50 | 175 | - | 0,7 | - |

ФПБ | 1400 | 100 | 131 | - | 1 | - |

ППУ рецептуры ЗС | 1200 | 80 | 200 | 60 | 0,8 | 0,9 |

ППУ рецептуры 308Н | 1200 | 70 | 280 | 50 | 1,2 | 0,7 |

ПХВ-1 | 1340 | 100 | 300 | 36,3 | 14,5 | 0,1 |

Для сотопластов зависимости "размер стороны сотовой ячейки - объемная масса", "размер стороны сотовой ячейки - эффективная площадь ячейки" и "расстояние между параллельными сторонами сотовой ячейки - объемная масса" имеют гиперболический характер, а зависимость "расстояние между параллельными сторонами сотовой ячейки - размер стороны сотовой ячейки" - линейный характер (рис. 4).

1 - зависимость объемной массы от расстояния между

параллельными сторонами ячейки; 2 - зависимость объемной

массы от размера стороны ячейки; 3 - зависимость

эффективной площади ячейки от размера стороны ячейки;

4 - зависимость расстояния между параллельными

сторонами ячейки от размера стороны ячейки

2.12. Пенообразование композиций при изготовлении беспрессовых полистирольных пенопластов происходит как путем монотонного расширения ячеек структуры, так и посредством их агрегации (взаимного слияния). Характер пенообразования зависит от плотности изготовляемого пенопласта (табл. 5).

Таблица 5

Усредненное количество ячеек, участвующих в агрегации | ||

ПСБС | ПСБ | |

100 - 60 | 1,17 | 1,17 |

60 - 40 | 2,14 | 2,16 |

40 - 20 | 6,24 | 4 |

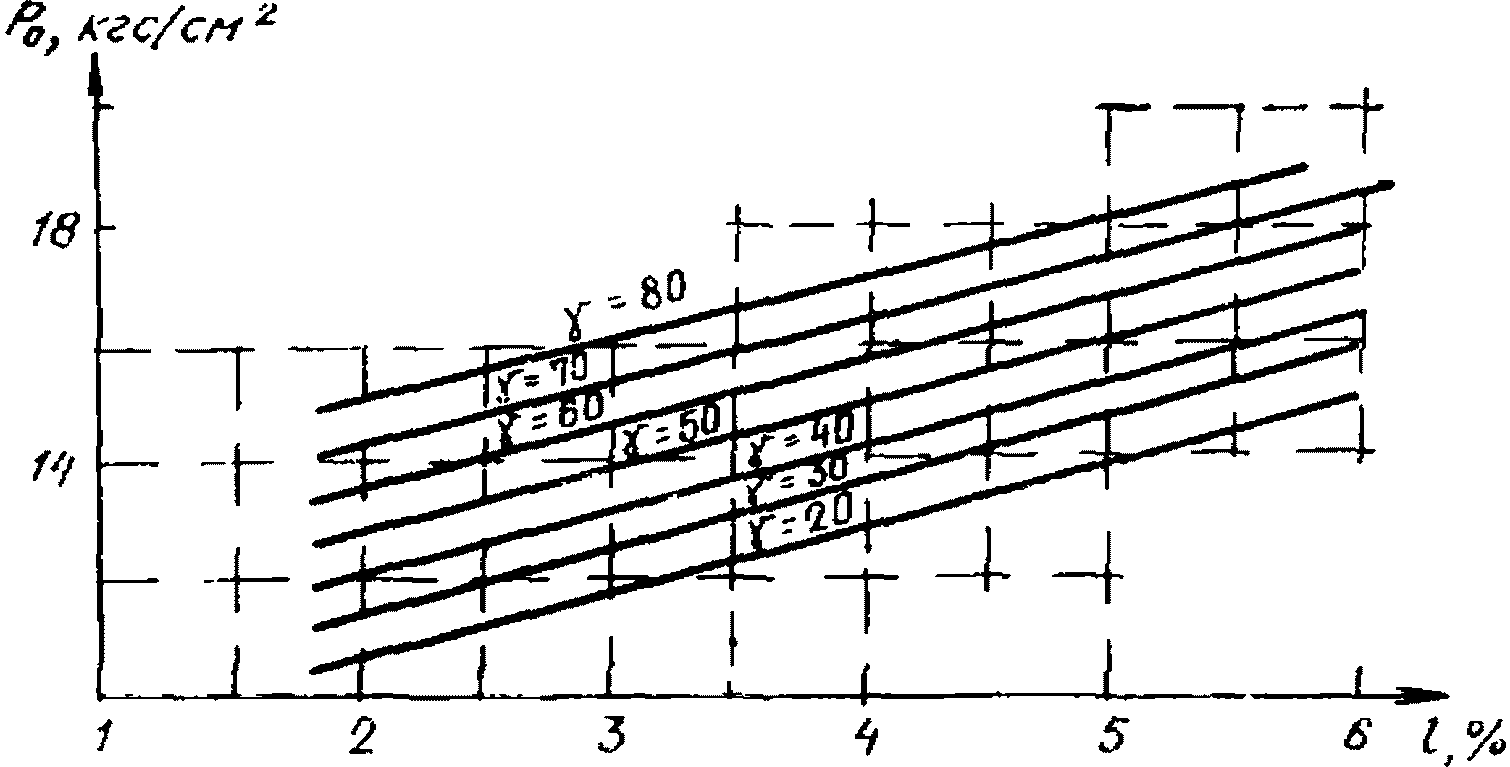

Величина избыточного давления, развиваемого композицией при формовании материала, зависит от объемной массы беспрессовых полистирольных пенопластов (табл. 6). Зависимости избыточного давления от содержания порообразователя и объемной массы этих материалов представлены на рис. 5.

Таблица 6

Содержание вспенивающего агента, % | P0, кгс/см2 | |

3 - 6 | 40 - 60 | 1,1 - 1,4 |

3 - 6 | 60 - 80 | 1,4 - 1,6 |

3 - 6 | 80 - 100 | 1,6 - 1,9 |

массой беспрессового полистирольного пенопласта ПСБ

2.13. Пенообразование фенолоформальдегидных и полиуретановых композиций происходит путем монотонного расширения ячеек структуры, при этом часть ячеек разрушается с образованием разного рода структурных макродефектов. Изменение размера ячеек в процессе вспенивания композиции пропорционально изменению плотности материала

3.1. Конструкционные свойства пенопластов и сотопластов при повышенных температурах определяются их теплостойкостью. Теплостойкость этих материалов зависит от свойств полимерной основы и особенностей их макроструктуры.

3.2. Критерием теплостойкости пенопластов и сотопластов является формостабильность, характеризующаяся изменением размеров и формы образцов материалов при повышенных температурах.

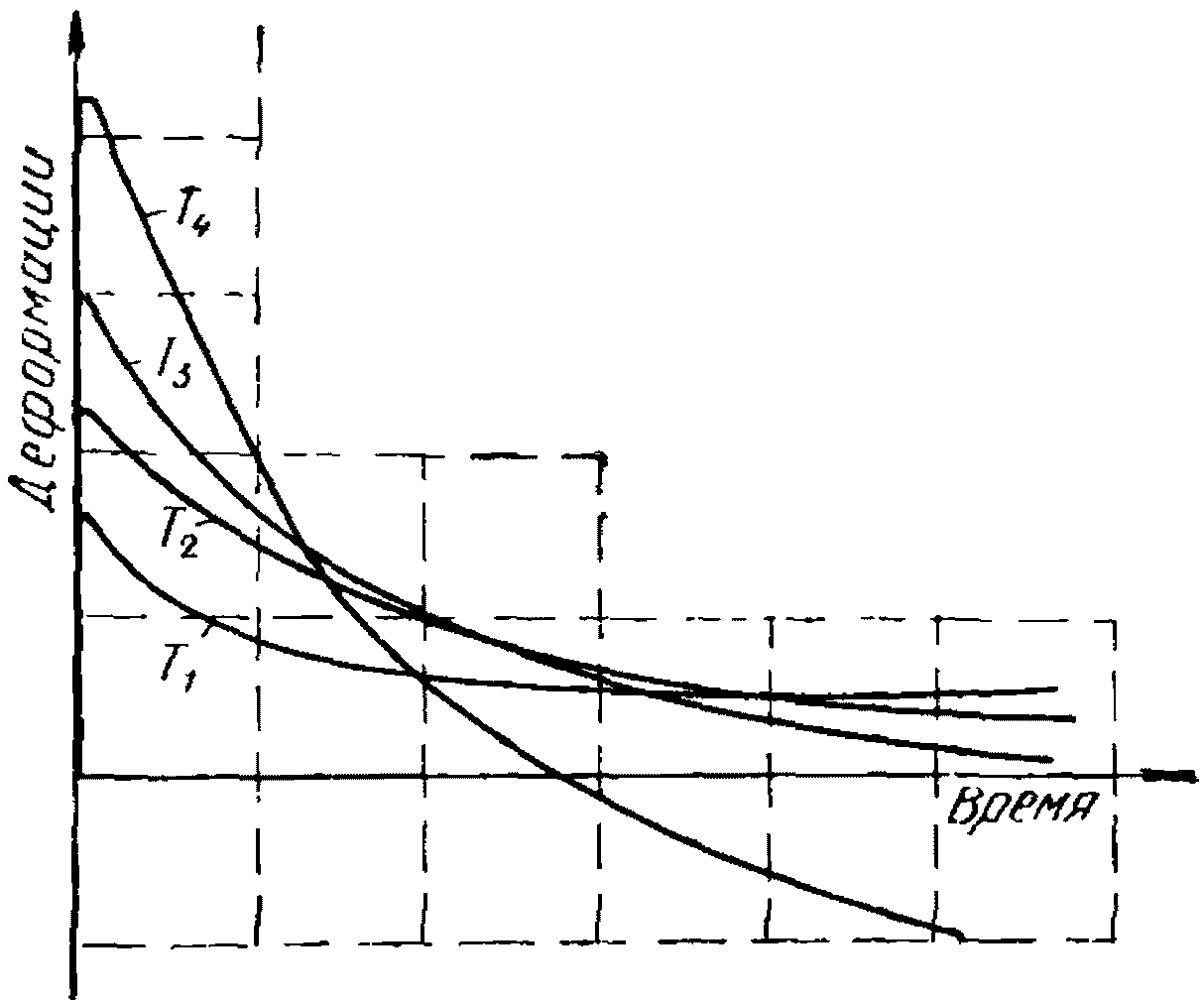

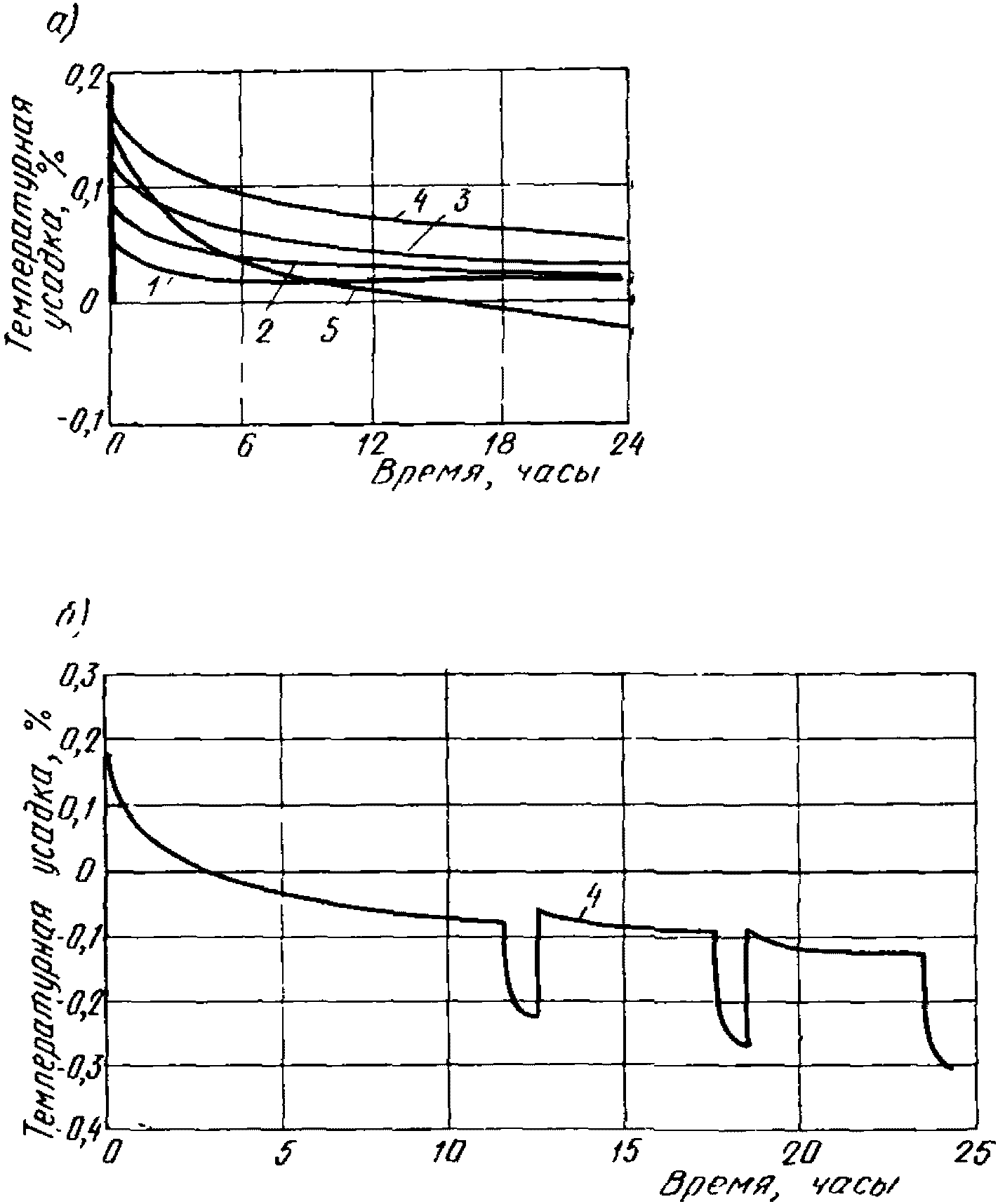

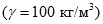

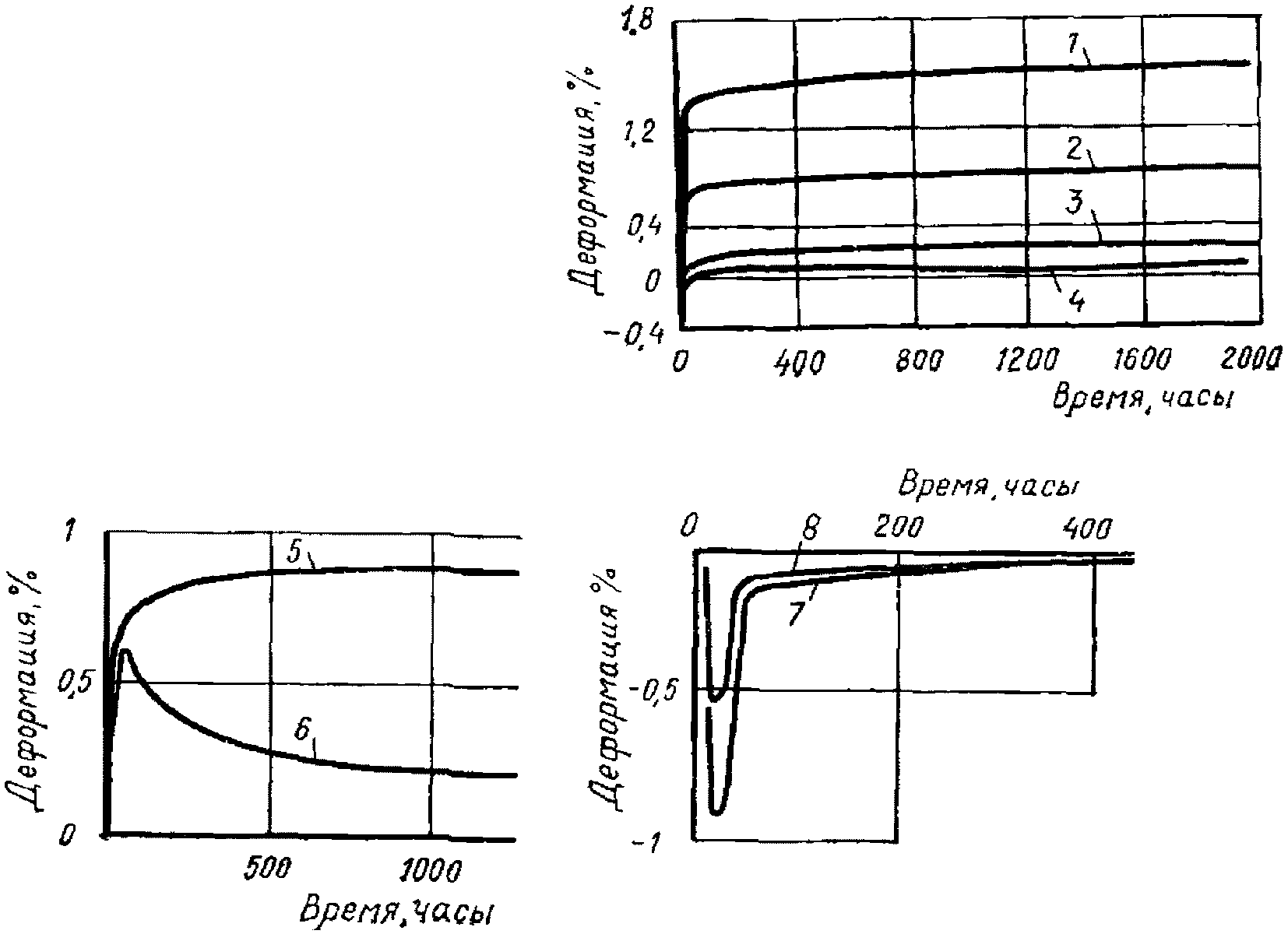

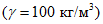

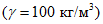

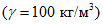

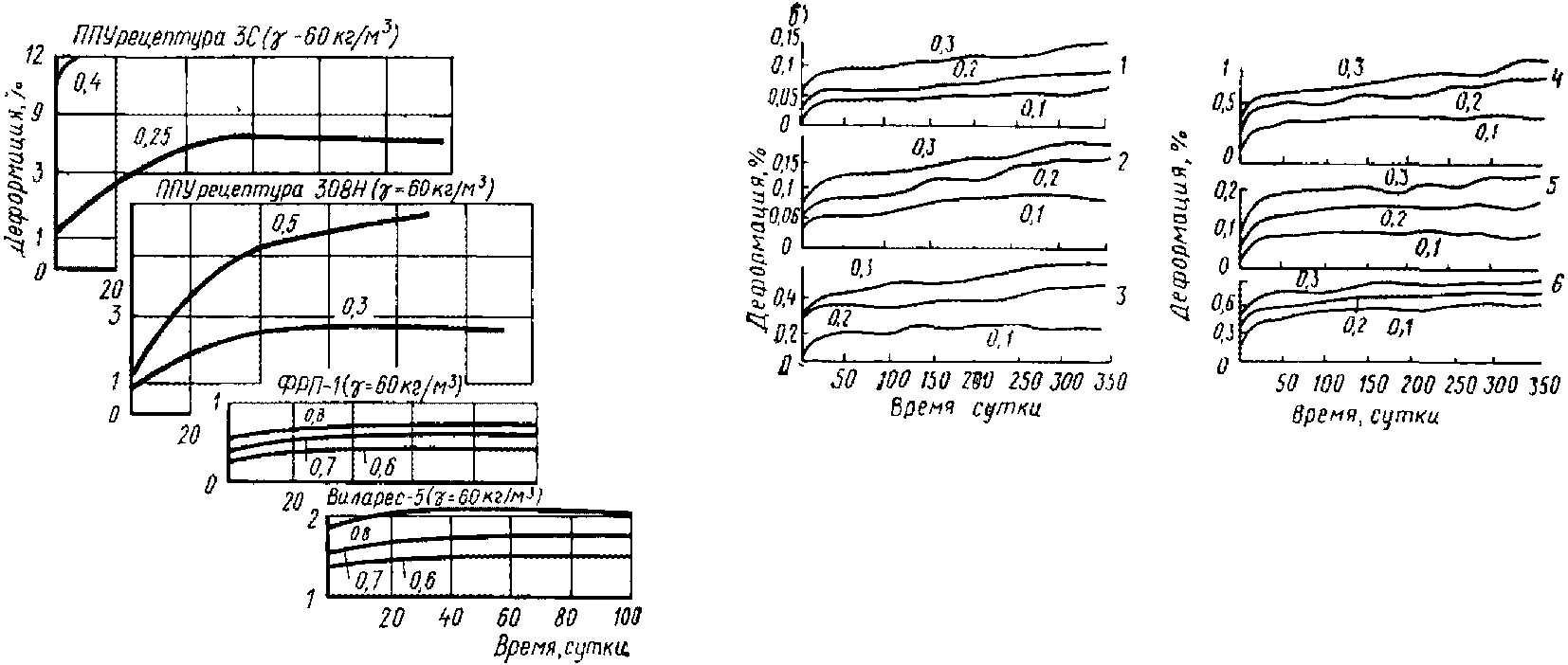

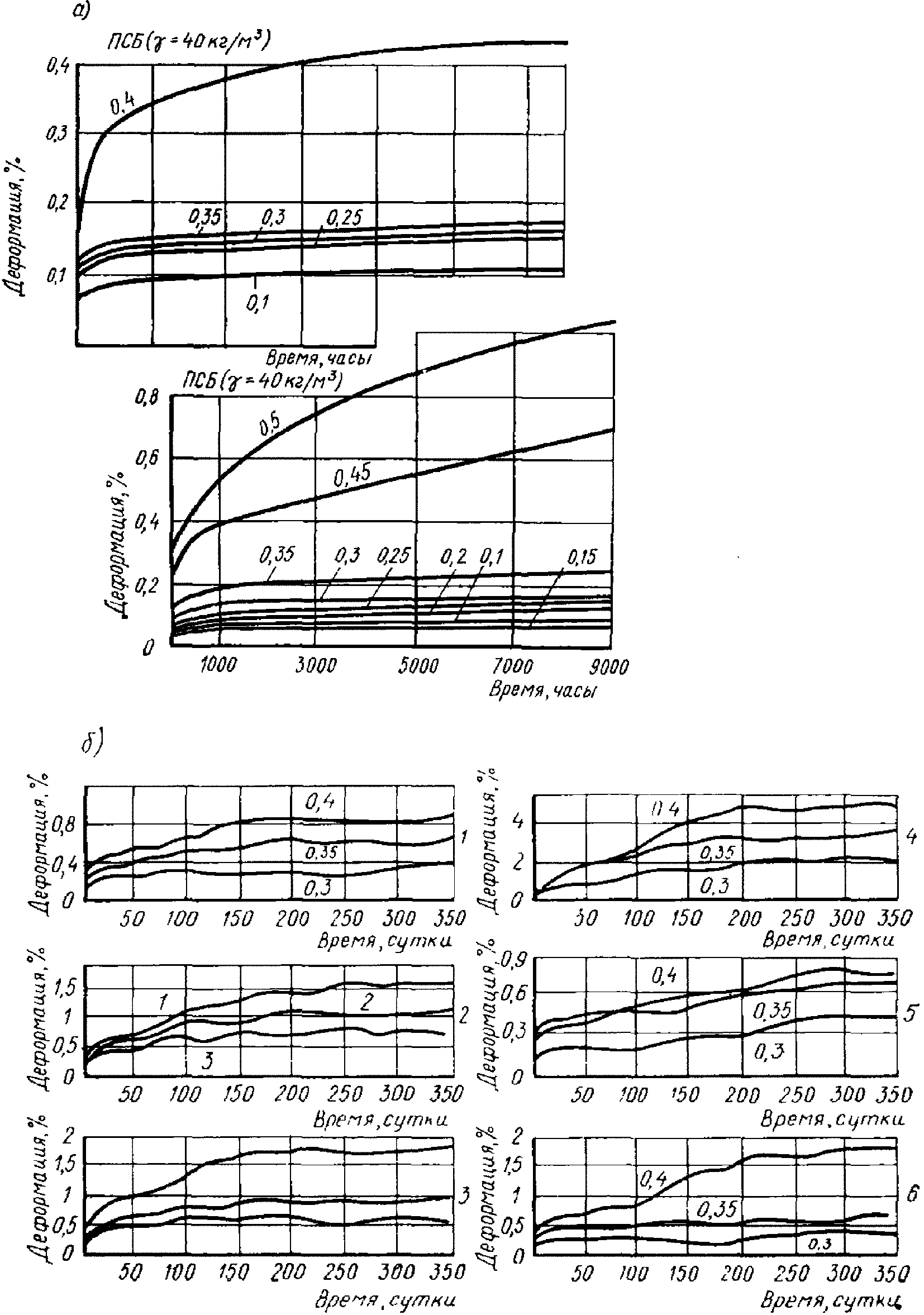

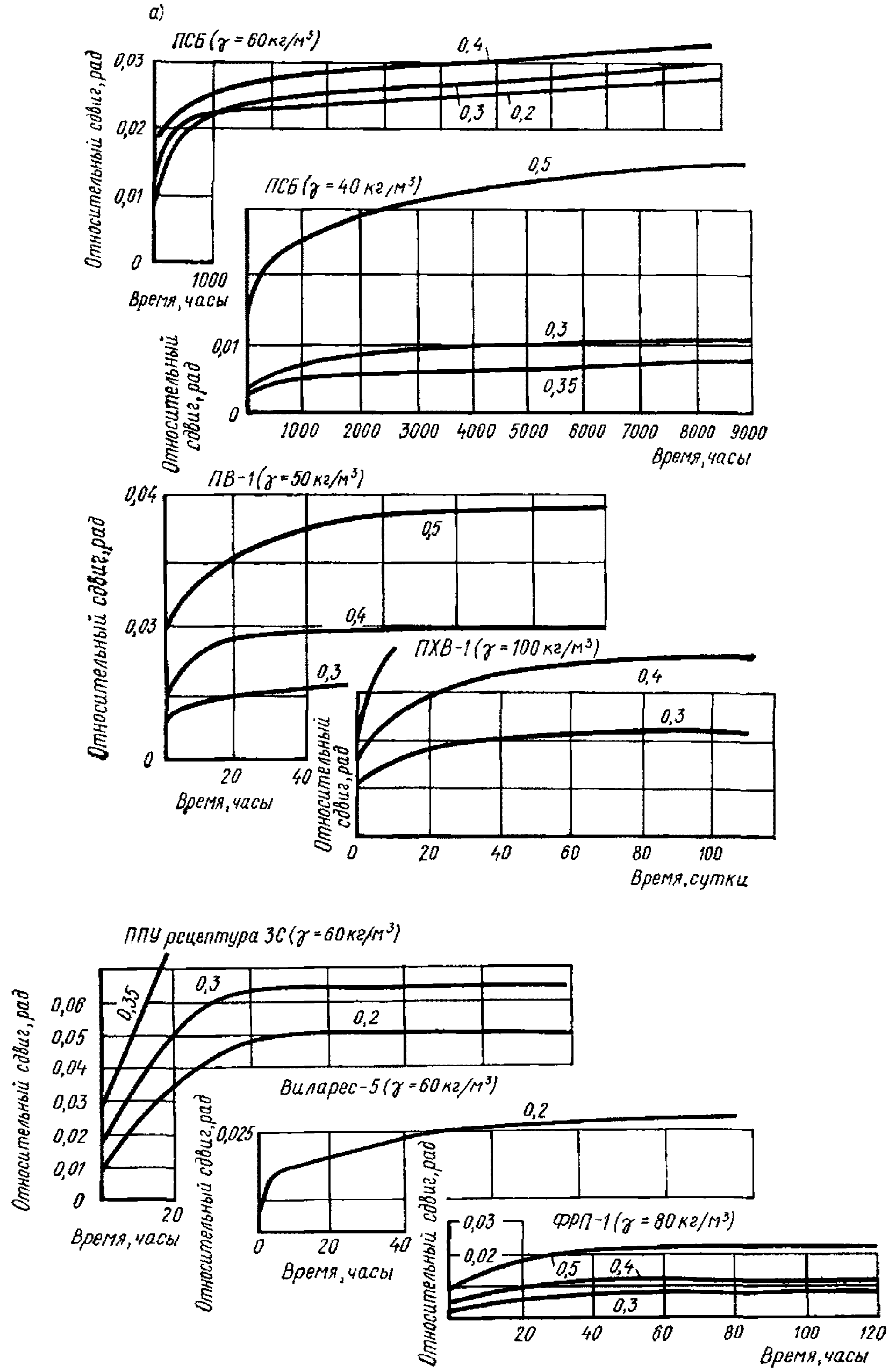

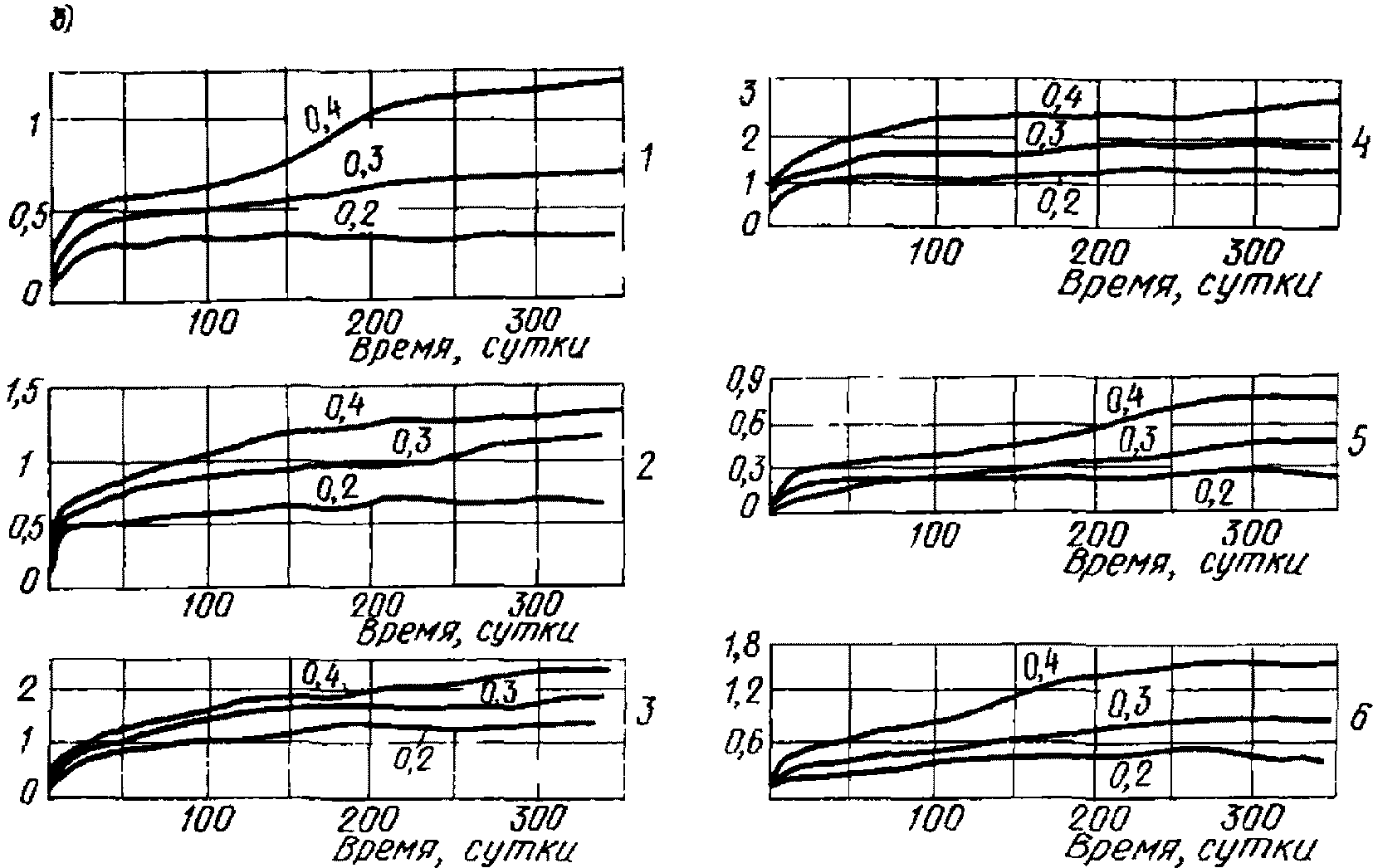

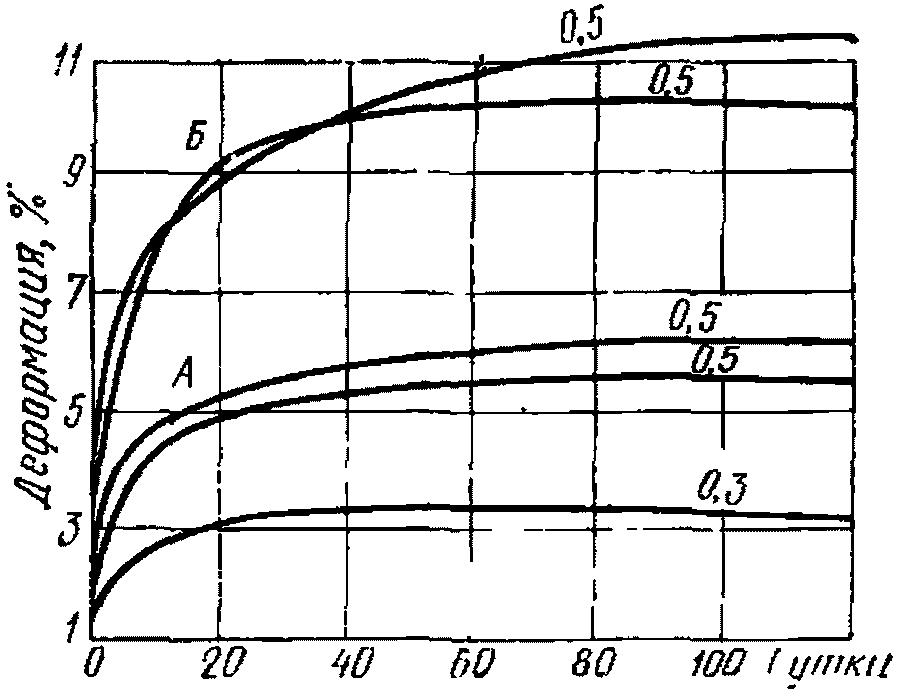

3.3. При повышенных температурах происходит изменение формостабильности пенопластов и сотопластов. Развитие температурных деформаций материалов во времени носит экстремальный характер (рис. 6). При нагревании пенопластов, изготовленных путем вспенивания композиций легкокипящими жидкостями (например, фреонами), возможно необратимое увеличение размеров образцов за счет дополнительного вспенивания материалов.

при повышенных температурах T1 < T2 < T3 < T4 (схема)

В начальный период прогревания, вплоть до достижения температуры изотермического нагревания, развиваются деформации температурного расширения, характеризующиеся коэффициентом теплового линейного расширения.

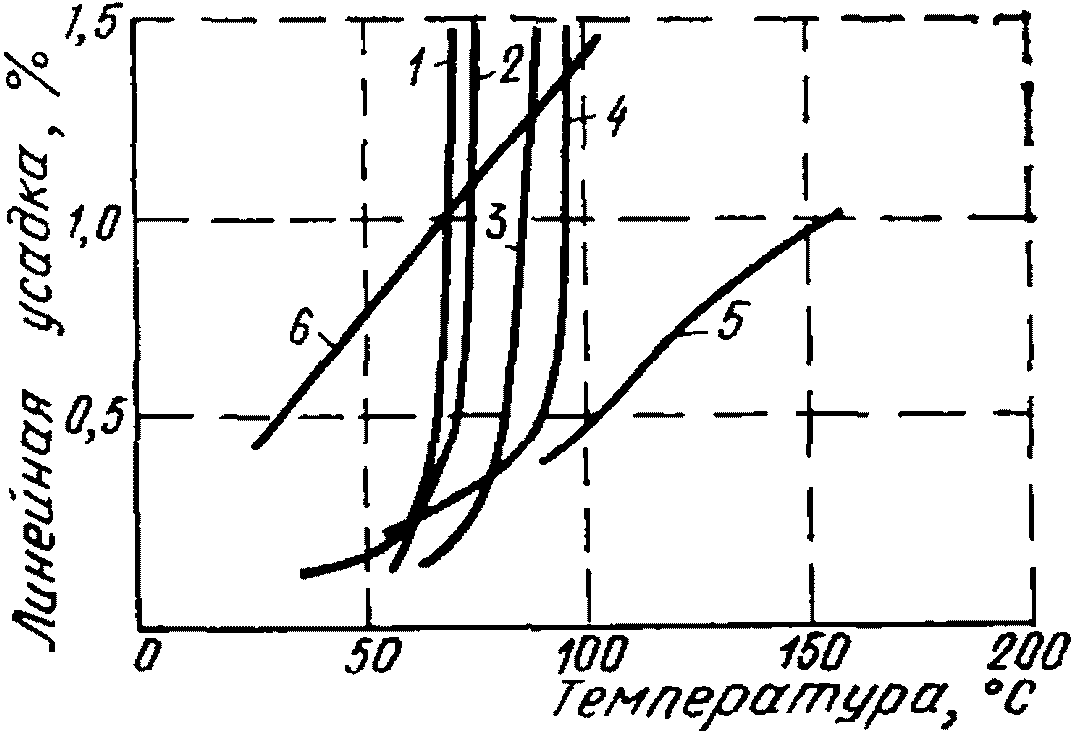

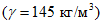

При изотермическом прогревании в материалах проявляются усадочные деформации. Развитие усадочных деформаций во времени при постоянных и повторных температурных воздействиях носит затухающий характер (рис. 7). Их интенсивность зависит от температуры. При повышении температуры усадочные деформации возрастают по параболическому закону (рис. 8). Периодическое воздействие повышенных температур приводит к относительному снижению усадочных деформаций пенопластов и сотопластов.

полистирольного пенопласта ПСБС

а - при постоянном температурном воздействии;

б - при повторном температурном воздействии;

1 - при температуре 30 °C; 2 - при температуре 40 °C;

3 - при температуре 50 °C; 4 - при температуре 60 °C;

5 - при температуре 70 °C

различных видов пенопластов (за 24 ч)

1 - пенопласт марки ПХВ-1  ; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопластмарки ПВ-1  ; 3 - пенопласт марки ПСБ

; 3 - пенопласт марки ПСБ

; 3 - пенопласт марки ПСБ

; 3 - пенопласт марки ПСБ ; 4 - пенопласт марки ППУ рецептуры ЗС

; 4 - пенопласт марки ППУ рецептуры ЗС ; 5 - пенопласт марки ФРП-1

; 5 - пенопласт марки ФРП-1  ;

;6 - пенопласт марки ФЛ-1

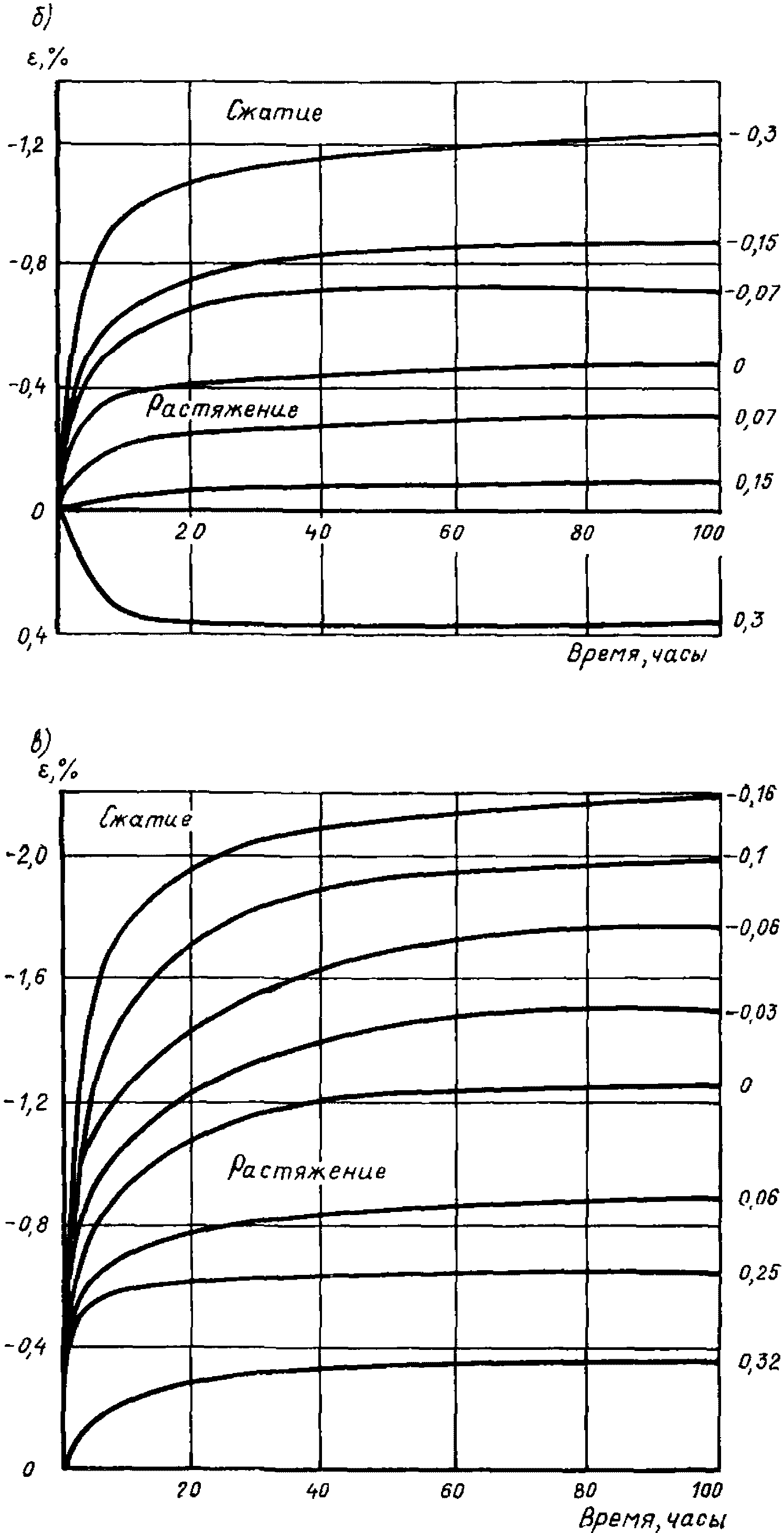

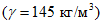

При воздействии сжимающих механических напряжений температурные деформации усадки пенопластов возрастают, причем интенсивность остаточных деформаций зависит от величины приложенной нагрузки и температуры (рис. 9, 10).

воздействия сжимающих и растягивающих

нагрузок и повышенных температур

а - пенопласт марки ПСБС  при температуре

при температуре

при температуре

при температуре60 °C; б - пенопласт марки ПСБ-МП

при температуре 80 °C; в - пенопласт марки ФРП-1

при температуре 80 °C

при температуре 80 °C

беспрессового полистирольного пенопласта ПСБС

при воздействии сжимающей нагрузки

при различных температурах

1 - 20 °C; 2 - 40 °C; 3 - 60 °C

3.4. Величины коэффициента теплового линейного расширения пенопластов и сотопластов приведены в табл. 7.

Марка пенопласта | Tр, °C | ккал/м·ч град. | C, ккал/кг·град. | ||

ПСБС | 25 - 60 | 70 | 0,024 - 0,033 | 55 - 65 | 0,35 - 0,4 |

ПСБ | 20 - 60 | 70 | 0,024 - 0,033 | 56 - 68 | 0,35 - 0,39 |

ПСБ-МП | 80 - 160 | 70 | 0,039 - 0,045 | - | - |

ПС-1 | 100 | 65 | 0,028 - 0,045 | 52 - 71 | - |

ПС-4 | 40 - 60 | 70 | 0,025 - 0,038 | 67 - 84 | - |

ФРП-4 | 60 - 80 | 130 | 0,035 - 0,045 | 38 | 0,35 - 0,56 |

Виларес-5 | 60 - 80 | 130 | 0,035 - 0,04 | - | - |

ФЛ-1 | 60 - 200 | 150 | 0,035 - 0,055 | 20 - 40 | 0,38 |

ФЛ-2 | 40 - 200 | 180 | 0,035 - 0,06 | 20 - 40 | 0,38 |

ФЛ-3 | 40 - 200 | 160 | 0,03 - 0,05 | 20 - 40 | 0,38 |

ФПБ-60 | 60 - 80 | 130 | 0,053 - 0,06 | - | - |

ЗСП-1 | 50 - 80 | 115 | 0,025 - 0,035 | - | 0,33 |

ПСФ-ВНИИСТ | 70 - 120 | 100 | 0,038 - 0,042 | 20 - 23 | - |

ППБ | 90 - 180 | 130 | 0,04 - 0,045 | 25 - 30 | 0,24 |

ППУ рецептуры ЗС | 50 - 70 | 90 | 0,027 - 0,032 | 25 - 30 | 0,3 |

ППУ рецептуры 308Н | 40 - 60 | 120 | 0,027 - 0,03 | 20 - 25 | - |

МФП | 10 - 30 | 100 | 0,026 - 0,028 | - | - |

БТП-М | 10 - 40 | 100 | 0,025 - 0,035 | 48 - 80 | 0,32 |

ПВ-1 | 50 - 80 | 75 | 0,03 - 0,035 | 40 - 44 | - |

ПХВ-1 | 70 - 130 | 60 | 0,026 - 0,037 | 44 - 49 | 0,36 - 0,38 |

Сотопласт бумажный | 10 - 50 | 95 | 0,042 - 0,057 <*>; 0,083 - 0,09 <**>; | - | - |

--------------------------------

<***> То же, вдоль полости сотовой ячейки, заполненной карбамидным или фенолоформальдегидным пенопластом.

Экстремальный характер развития температурных деформаций пенопластов и сотопластов обусловливает зависимость коэффициента теплового линейного расширения от величины температурного воздействия. С повышением температуры происходит снижение величины этого коэффициента (табл. 8). Повторное прогревание-охлаждение образцов практически не сказывается на изменении коэффициента теплового линейного расширения пенопластов.

Таблица 8

Марка пенопласта | Значения | |||||

30 | 40 | 50 | 60 | 70 | ||

ПСБ | 30 | 55,2 | 55 | 49,2 | 41,4 | 33,5 |

ПС-1 | 100 | 50,5 | 48,8 | 45,3 | 46,5 | 44,5 |

ПС-4 | 40 | 61,8 | 61,5 | 61 | 59,5 | 56,3 |

БТП-М | 20 | 71 | 43 | - | - | - |

ПВ-1 | 60 | 38,6 | 37,6 | 35,8 | 32 | 27 |

ПХВ-1 | 100 | 46,2 | 43,9 | 40,6 | 33,1 | - |

3.5. За характеристику теплостойкости пенопластов и сотопластов принимается величина температуры, при которой изменения линейных размеров образцов материалов составляют 1%. Эта величина температуры несколько ниже температуры стеклования или разложения полимерной основы материалов.

Технической характеристикой теплостойкости является показатель рабочей температуры, при которой материал продолжает еще сохранять свои эксплуатационные качества и усадочные деформации не превышают 1% (см. табл. 7).

3.6. При оценке теплостойкости пенопластов и сотопластов на термореактивной основе существенную роль играет их химическая устойчивость. В условиях повышенных температур в полимерной основе этих материалов могут развиваться процессы термоокислительной деструкции, в результате чего в окружающую среду выделяются вредные вещества.

Химическая устойчивость пенопластов и сотопластов определяется количеством выделенных веществ, изменением веса образцов, изменением цвета и др.

3.7. Пенопласты обладают высокими теплоизоляционными свойствами, которые зависят от вида полимерной композиции, различных добавок и наполнителей, типа газообразователя или вспенивающего агента и дисперсности ячеистой структуры. Теплоизоляционные свойства характеризуются главным образом коэффициентом теплопроводности.

В связи с наличием ячеистой структуры передача тепла в материале обусловливается как теплопроводностью полимерных пленок, так и теплопроводностью, конвекцией газообразной фазы и излучением между стенками ячеек. Применительно к пенопластам под коэффициентом теплопроводности понимается усредненный показатель, учитывающий все отмеченные виды теплопередачи.

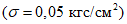

3.8. Коэффициент теплопроводности зависит от объемной массы пенопластов. При использовании пенопластов в качестве теплоизоляционных материалов целесообразно применять материалы с низкой объемной массой. Однако следует иметь в виду, что для пенопластов существует оптимальная плотность, выше и ниже которой увеличивается значение коэффициента теплопроводности (рис. 11).

Рис. 11. Зависимость коэффициента теплопроводности

от объемной массы пенопластов

1 - полистирольный; 2 - карбамидный;

3 - фенолоформальдегидный

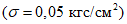

3.9. В процессе эксплуатации пенопластов может происходить повышение коэффициента теплопроводности вследствие удаления вспенивающих агентов (рис. 12).

Рис. 12. Изменение коэффициента теплопроводности

полиуретанового пенопласта при повышенной температуре

1 - плита пенопластов с уплотненными внешними корками

при температуре 80 °C; 2 - плита пенопласта без уплотненных

корок при температуре 80 °C; 3 - то же, при температуре

50 °C; 4 - то же, при температуре 20 °C

3.10. При повышении температуры происходит увеличение коэффициента теплопроводности пенопластов (табл. 9).

Марка пенопласта | Значения | |||||

-60 | 0 | 20 | 60 | 100 | ||

ПСБ | 80 | 63 | 93 | 100 | - | - |

Полистирольный | 20 | - | 87,5 | 100 | - | - |

ФРП-1 | 40 | 54 | 83 | 100 | 111 | 125 |

ФЛ-1 | 60 | - | 97,5 | 100 | - | - |

Фенольный | 40 | 67 | 93 | 100 | 126 | 152 |

Мочевино-формальдегидный | 70 | - | 92 | 100 | 117 | 137,5 |

10 | - | - | 100 | 135 | - | |

ПХВ-1 | 70 | - | - | 100 | 136 | - |

Примечание. Значение коэффициента теплопроводности пенопластов, определенное при температуре 20 °C, принято за 100%.

По сравнению с термопластичными пенопластами теплопроводность пенопластов на основе реактопластов меньше зависит от температуры.

3.11. При пониженных температурах имеет место некоторое снижение коэффициентов теплопроводности пенопластов, которое объясняется снижением теплопроводности газа в ячейках структуры, а также созданием в них разряжения, затрудняющего теплопередачу (см. табл. 9).

3.12. На теплоизоляционные свойства пенопластов отрицательно влияет увлажнение. Оценка изменения коэффициента теплопроводности при увлажнении полистирольных пенопластов в водной среде проводится по уравнению

где n - эмпирический коэффициент для беспрессовых полистирольных пенопластов, равный 6.

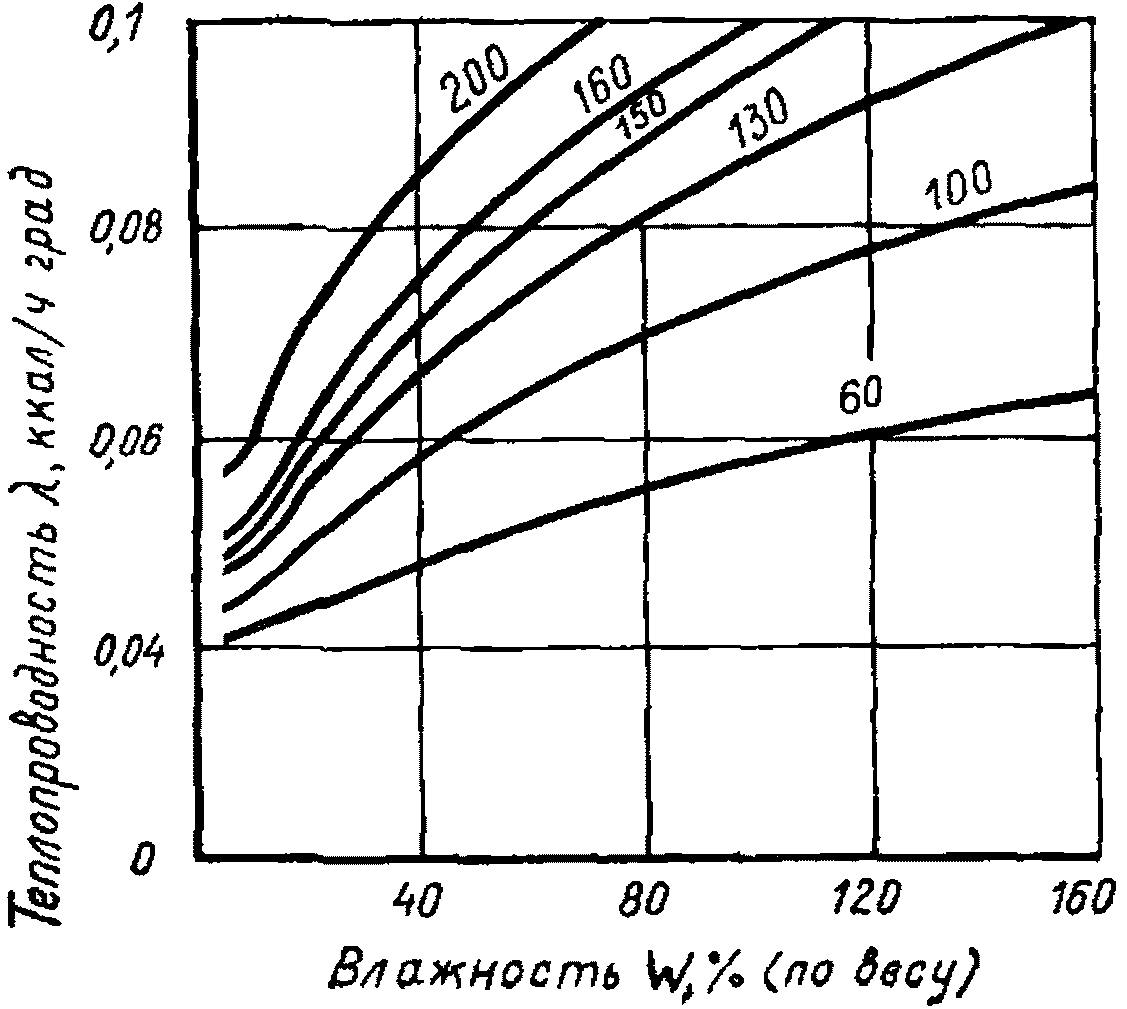

Характер изменения коэффициента теплопроводности при увлажнении пенопластов зависит от их объемной массы (рис. 13).

Рис. 13. Зависимость коэффициента теплопроводности

от влажности фенолоформальдегидного пенопласта

ФЛ-1 различной объемной массы (кг/м3)

4.1. Влагосорбционные характеристики пенопластов определяются характером ячеистой структуры. Пенопласты с закрытоячеистой структурой имеют низкую влагоемкость. В пенопластах с открытой ячеистой структурой влага проникает в объем материала, заполняет ячейки, поэтому эти пенопласты склонны к повышенному влаго- и водопоглощению. На влагосорбционные свойства пенопластов существенное влияние могут оказывать также несовершенства технологических операций изготовления этих материалов.

Влагосорбционные характеристики сотопластов определяются водостойкостью бумажной и тканевой основ и эффективностью применяемых пропиточных композиций.

4.2. Размер ячеек структуры оказывает влияние на влагосорбционные характеристики пенопластов. Как правило, пенопласты с крупноячеистой структурой имеют повышенное влаго- и водопоглощение.

4.3. Характеристики влаго- и водопоглощения при кратковременном увлажнении пенопластов приведены в табл. 10.

Таблица 10

Марка пенопласта | W за 24 ч, % (по объему) | |||

при влажности воздуха (%) | ||||

55 - 65 | 90 - 95 | |||

ПСБС | 25 - 60 | 0,02 - 0,05 | 0,2 - 0,7 | 0,5 - 3 |

ПСБ | 20 - 60 | 0,02 - 0,07 | 0,2 - 0,5 | 0,5 - 3 |

ПСБ-МП | 80 - 160 | - | 0,5 - 0,7 | 9,6 |

ПС-1 | 100 | 0,06 | 0,1 - 0,2 | 0,4 - 0,6 |

ПС-4 | 40 - 60 | 0,04 | 0,2 - 0,6 | 1 - 1,5 |

ФРП-1 | 60 - 80 | 0,1 - 0,3 | 0,8 - 2 | 10 - 30 |

Виларес-5 | 60 - 80 | 0,1 - 0,2 | 0,5 - 1,5 | 5 - 25 |

ФЛ-1 | 60 - 200 | 0,3 | 4 | 40 |

ФЛ-2 | 40 - 200 | 0,1 | 2 | 25 |

ФЛ-3 | 40 - 200 | 0,25 | 4 | 40 |

ФПБ | 60 - 80 | - | - | - |

ЗСП-1 | 50 - 80 | 0,05 - 0,08 | 0,3 - 0,5 | 2 - 5 |

ПСФ-ВНИИСТ | 70 - 120 | - | 0,1 - 0,2 | 0,2 - 0,4 |

ППБ | 90 - 180 | 0,2 - 0,3 | 0,5 - 0,6 | 2,6 - 4,5 |

ППУ рецептуры ЗС | 50 - 70 | 0,1 - 0,03 | 0,1 - 0,2 | 3,8 - 4,4 |

ППУ рецептуры 308Н | 40 - 60 | 0,01 - 0,03 | 0,1 - 0,2 | 3,1 - 4,1 |

ППУ-308-М-9 | 61 | - | 0,11 | 4,5 |

ППУ-316-1 | 60 | - | 0,08 | 6,6 |

"Изолан" | 60 | - | 0,06 | 7,2 |

МФП | 10 - 30 | 0,1 - 0,2 | - | 40 - 60 |

БТП-5 | 10 - 40 | 0,09 - 0,2 | 0,9 - 1,1 | 40 - 60 |

ПВ-1 | 40 - 70 | 0,02 | 0,2 - 0,5 | 1,5 - 2,5 |

ПХВ-1 | 70 - 130 | 0,05 | 0,3 - 0,6 | 2 - 2,5 |

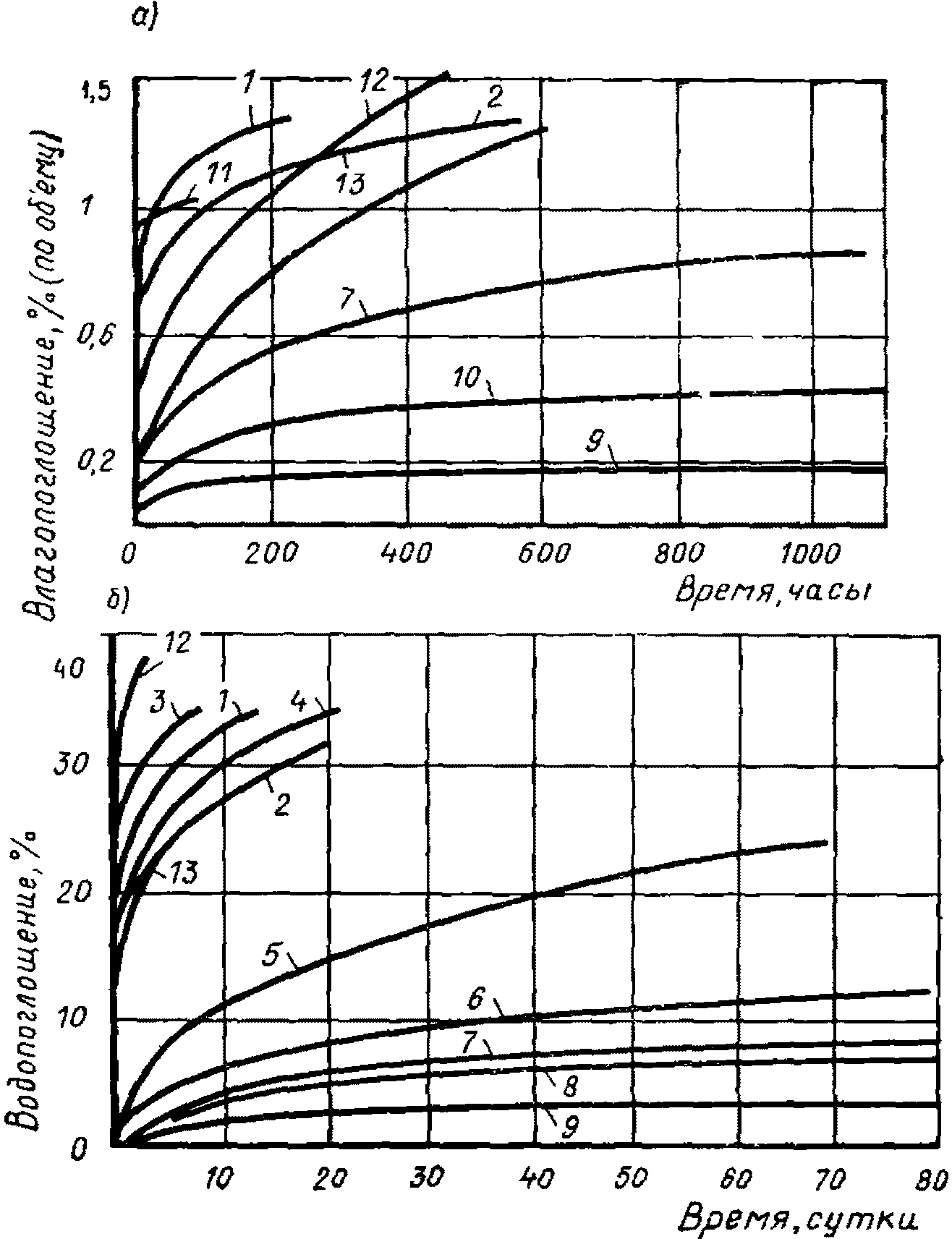

Интенсивность влаго- и водопоглощения пенопластов зависит от характера структуры. В случае закрытоячеистой структуры наиболее интенсивно водопоглощение в первые 5 - 10 сут увлажнения, а затем меняется незначительно. Пенопласты с преобладающей открытоячеистой структурой сохраняют повышенное водопоглощение при продолжительном увлажнении (рис. 14).

а - влагопоглощение; б - водопоглощение; 1 - пенопласт марки

ФРП-1  ; 2 - пенопласт марки Виларес-5

; 2 - пенопласт марки Виларес-5

; 2 - пенопласт марки Виларес-5

; 2 - пенопласт марки Виларес-5 ; 3, 4 - фенолоформальдегидные пенопласты

; 3, 4 - фенолоформальдегидные пенопласты ; 5 - пенопласт марки ПСБ

; 5 - пенопласт марки ПСБ  ;

;6 - пенопласт марки ПХВ-1  ; 7 - пенопласт

; 7 - пенопласт

; 7 - пенопласт

; 7 - пенопластмарки ПС-4  ; 8 - пенопласт ПВ-1

; 8 - пенопласт ПВ-1  ;

;

; 8 - пенопласт ПВ-1

; 8 - пенопласт ПВ-1  ;

;9 - пенопласт ПС-1  ; 10 - пенопласт ППУ

; 10 - пенопласт ППУ

; 10 - пенопласт ППУ

; 10 - пенопласт ППУрецептуры ЗС  ; 11 - пенопласт марки БТП-М

; 11 - пенопласт марки БТП-М

; 11 - пенопласт марки БТП-М

; 11 - пенопласт марки БТП-М ; 12 - пенопласт марки ФЛ-1

; 12 - пенопласт марки ФЛ-1  ;

;13 - пенопласт марки ФЛ-2

Водопоглощение бумажных сотопластов, обработанных карбамидными и фенолоформальдегидными композициями, составляет 3 и 1,5% соответственно.

4.4. Влаго- и водопоглощение пенопластов возрастает в условиях повышенных давлений, приложения механических напряжений, вибрации.

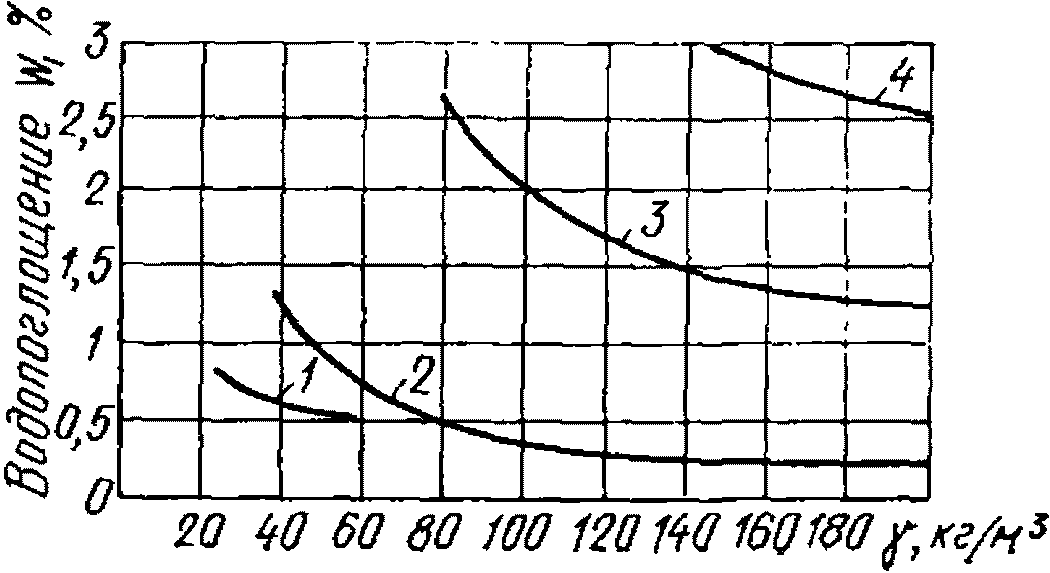

4.5. С повышением объемной массы влаго- и водопоглощение пенопластов снижается. Это снижение происходит по гиперболическому закону (рис. 15).

Рис. 15. Зависимость водопоглощения

от объемной массы пенопластов

1 - пенопласт марки ПСБ; 2 - пенопласт марки ПС-1;

3 - пенопласт марки ПХВ-1;

4 - фенолоформальдегидный пенопласт

4.6. С увеличением температуры водной среды происходит повышение влаго- и водопоглощения пенопластов.

4.7. Режим увлажнения влияет на влаго- и водопоглощение пенопластов. Периодическое увлажнение (увлажнение - высушивание) приводит к постепенному повышению водопоглощения образцов.

При периодическом увлажнении в пенопласте могут развиваться процессы, приводящие к разрушению ячеистой структуры.

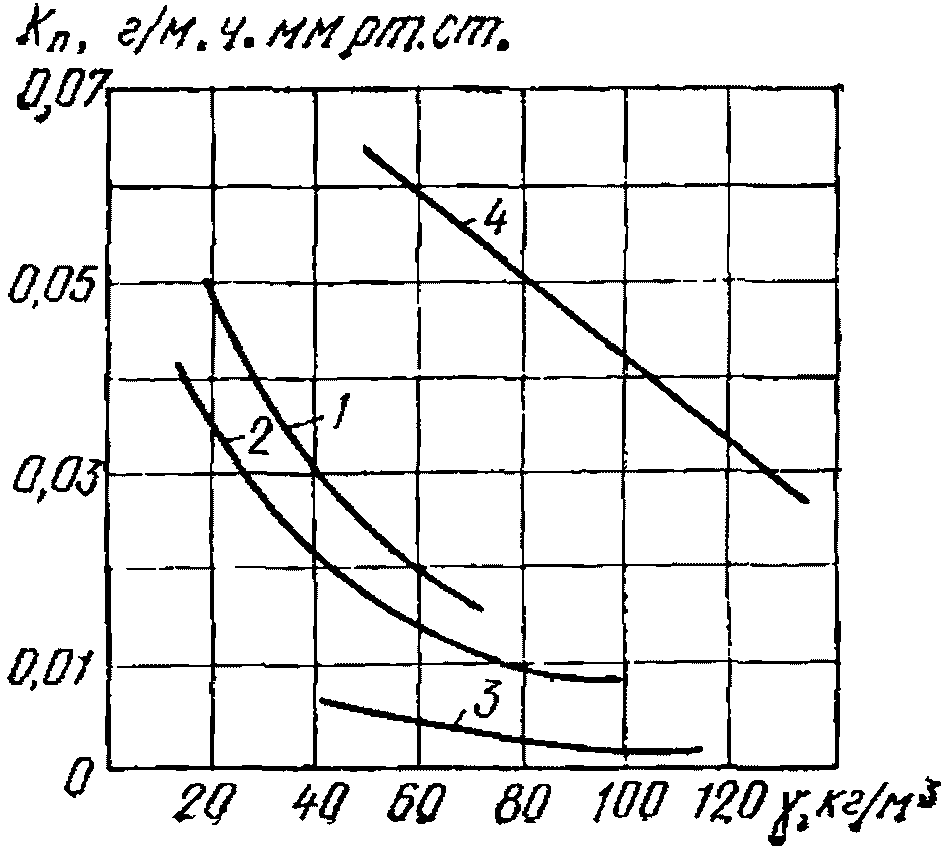

4.8. Характеристики паропроницаемости пенопластов при температуре 20 - 30 °C приведены в табл. 11. Характер зависимости паропроницаемости от объемной массы пенопластов показан на рис. 16.

Таблица 11

Марка пенопласта | Kп, г/м ч·мм рт. ст. | |

Полистирольные ПСБС, ПСБ | 20 - 60 | 0,01 |

ПС-1, ПС-4 | 40 - 100 | 0,002 |

Фенолоформальдегидные | 40 - 200 | 0,2 - 0,6 |

Полиуретановые | 40 - 70 | 0,01 - 0,06 |

Карбамидные | 10 - 40 | 0,15 - 0,9 |

Поливинилхлоридные ПВ-1, ПХВ-1 | 50 - 100 | 0,001 |

Перлитопласты | 90 - 180 | 0,0007 |

от объемной массы пенопластов

1 - полиуретановый пенопласт; 2 - полистирольный пенопласт;

3 - пенопласт марки ПХВ-1; 4 - пенопласт марки ФРП-1

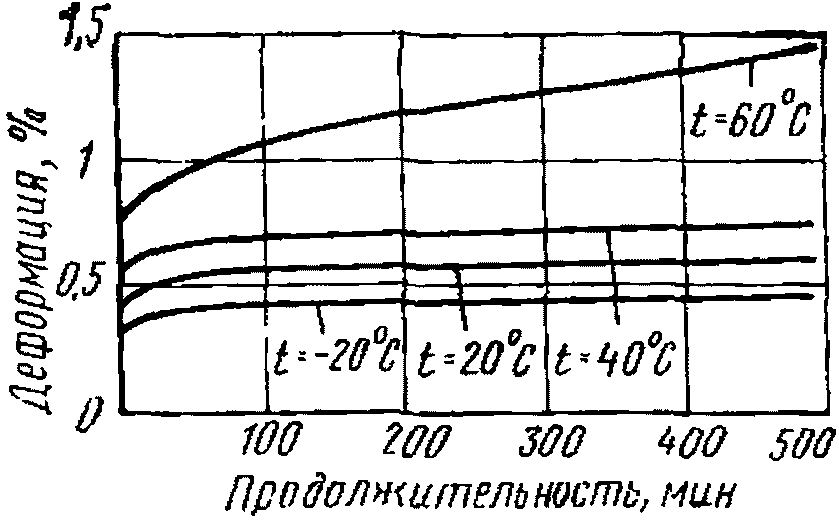

4.9. Увлажнение влияет на формостабильность пенопластов и сотопластов. В процессе увлажнения происходит деформирование образцов. Характер этого деформирования зависит от вида полимерной основы, объемной массы материала и степени увлажнения (рис. 17). Величины максимальных деформаций пенопластов при увлажнении при нормальной температуре в течение 1000 ч приведены в табл. 12.

от продолжительности выдерживания пенопластов в воде

1 - пенопласты марки ФРП-1  ; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопластППУ рецептуры ЗС  ; 3 - пенопласт марки

; 3 - пенопласт марки

; 3 - пенопласт марки

; 3 - пенопласт маркиПВ-1  ; 4 - пенопласт марки ПХВ-1

; 4 - пенопласт марки ПХВ-1

; 4 - пенопласт марки ПХВ-1

; 4 - пенопласт марки ПХВ-1 ; 5 - пенопласт ППУ рецептуры ЗС

; 5 - пенопласт ППУ рецептуры ЗС ; 6 - пенопласт ППУ рецептуры ЗС

; 6 - пенопласт ППУ рецептуры ЗС ; 7 - пенопласт марки ПСВ

; 7 - пенопласт марки ПСВ  ;

;8 - пенопласт марки ПСБ

Марка пенопласта | ||

ПСБ | 60 | 0 |

ПСБ-МП | 145 | 0,3 |

ФРП-1 | 45 | 1,9 |

Виларес-5 | 50 | 1,6 |

ППУ рецептуры ЗС | 100 | 0,85 |

ППУ 308Н | 35 | 0,6 |

ПВ-1 | 60 | 0,25 |

ПХВ-1 | 80 | 0,08 |

Величины деформаций пенопластов в водной среде зависят от направления вспенивания композиций: образцы, вырезанные в направлении вспенивания, проявляют более высокую деформативность, чем образцы, вырезанные в перпендикулярном направлении.

4.10. Повышение температуры воды по-разному отражается на характере деформативности пенопластов. При повышении температуры воды деформативность фенолоформальдегидных и поливинилхлоридных пенопластов возрастает.

4.11. Деформативность пенопластов в воде зависит от их водопоглощения. Начальное водопоглощение, как правило, вызывает наибольшее деформирование пенопластов. При продолжительном увлажнении эта зависимость близка к линейной.

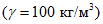

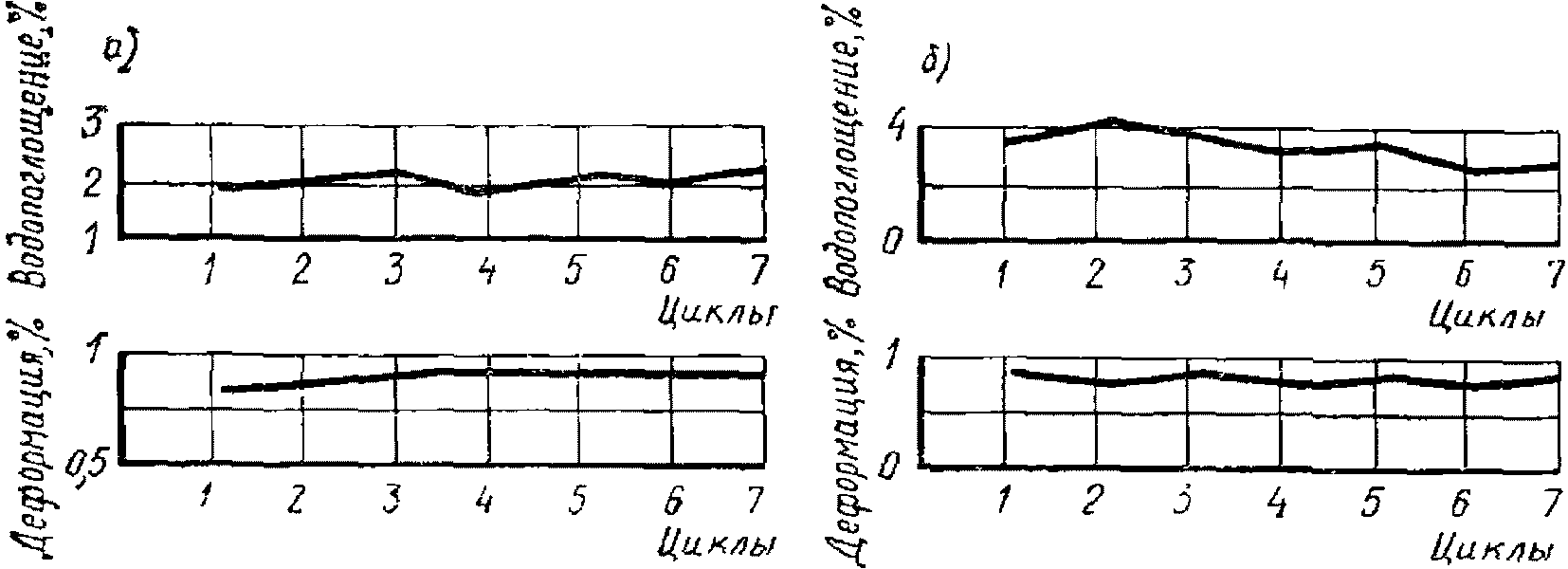

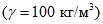

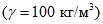

4.12. При периодическом увлажнении - высушивании пенопластов происходит постепенное нарастание максимальных деформаций образцов и "остаточных" деформаций, измеренных после высушивания (рис. 18).

Рис. 18. Изменение водопоглощения и влажностных деформаций

полиуретанового пенопласта ППУ рецептуры ЗС

в процессе циклического увлажнения - высушивания образцов

а - испытание предварительно высушенных образцов;

б - испытание предварительно увлажненных образцов

4.13. Как и монолитные полимерные материалы, пенопласты обладают высокой химической стойкостью. Химические реагенты действуют на пенопласты так же, как и на монолитные полимеры. Однако при оценке их химической стойкости необходимо учитывать более развитую удельную поверхность, которая способствует более интенсивному воздействию на пенопласты агрессивных сред. Качественная характеристика химической стойкости пенопластов в наиболее распространенных химических средах представлена в табл. 13.

Среда | Пенопласты | ||||

полистирольные | фенолоформальдегидные | полиуретановые | карбамидные | поливинилхлоридные | |

Разбавленные и умеренные кислоты | |||||

серная | + | + | + | 0 | + |

соляная | + | + | + | 0 | + |

фосфорная | + | + | + | + | + |

азотная | 0 | + | + | - | + |

муравьиная | + | 0 | 0 | 0 | + |

уксусная | + | + | + | 0 | + |

Щелочь | + | - | + | - | + |

Аммиачная вода | + | - | + | 0 | + |

Сода | + | - | + | 0 | + |

Спирты | 0 | 0 | + | + | + |

Ацетон | - | 0 | 0 | + | - |

Кетоны | 0 | 0 | 0 | + | - |

Эфиры | - | 0 | 0 | + | - |

Этилацетат | - | - | 0 | + | - |

Толуол | - | - | + | 0 | - |

Четыреххлористый углерод | - | - | 0 | 0 | + |

Бензин | - | + | + | + | + |

Нефть | - | - | + | 0 | 0 |

Растительные и животные масла | + | - | + | 0 | + |

Примечание. Знак "+" означает, что пенопласты стойкие; "-" - разрушаются; "0" - слабо стойкие. Для сравнения в табл. 13 приведены качественные характеристики химической стойкости полиэпоксидных пенопластов.

Наличие на поверхности плит и блоков пенопластов уплотненной пленки (корки) снижает поглощение агрессивных жидкостей, повышая тем самым устойчивость материала.

Химическая стойкость сотопластов определяется инертностью бумажной, тканевой основ и использованных пропиточных композиций.

4.14. Необходимо учитывать корродирующее действие некоторых пенопластов на другие материалы (главным образом на металлы) Корродирующее действие усиливается при увлажнении пенопластов, а также при повышенных температурах.

5.1. Наличие макроструктуры вносит существенные изменения в механическое поведение пенопластов и сотопластов, в процессы их деформирования и разрушения под нагрузкой.

5.2. Процессы деформирования и разрушения пенопластов и сотопластов определяются свойствами полимерной основы, особенностями макроструктуры, развитием и образованием в ней разного рода дефектов.

5.3. Процессы монотонного статического разрушения пенопластов и сотопластов сопровождаются прогрессирующим накоплением повреждений в макрообъемах материалов в связи с дисперсией прочности структурных элементов. Разрушение материалов происходит за счет развития и накопления дефектов на макроструктурном уровне путем образования и распространения "трещин".

5.4. Специфические особенности деформирования и разрушения пенопластов проявляются в нелинейности диаграмм "напряжение - деформация". Рассмотрение сопротивляемости пенопластов и сотопластов при действии монотонно возрастающей нагрузки ведется на основе закономерностей развития деформаций полимеров, базирующихся на представлениях о наличии составляющих компонентов деформаций (упругой, эластической и остаточной).

5.5. Для пенопластов и сотопластов характерны вязкая упругость и замедленное деформирование во времени. Поэтому рассмотрение разрушения этих материалов ведется путем анализа их деформативности под нагрузкой. Повышенная деформативность этих материалов определяется подвижностью структурных элементов, их разрушением.

5.6. Деформативность пенопластов и сотопластов в условиях кратковременно приложенной нагрузки зависит от вида напряженного состояния материалов. В наибольшей степени она проявляется при действии сжимающих и сдвигающих напряжений.

5.7. Механическая характеристика пенопластов и сотопластов - предел прочности имеет вполне определенное значение при действии растягивающих напряжений. При испытании материалов на сжатие и сдвиг в большинстве случаев отсутствуют хрупкое разрушение и четко выраженный предел прочности. Поэтому эти характеристики зачастую определяются условно, исходя из величины заданной деформативности материалов.

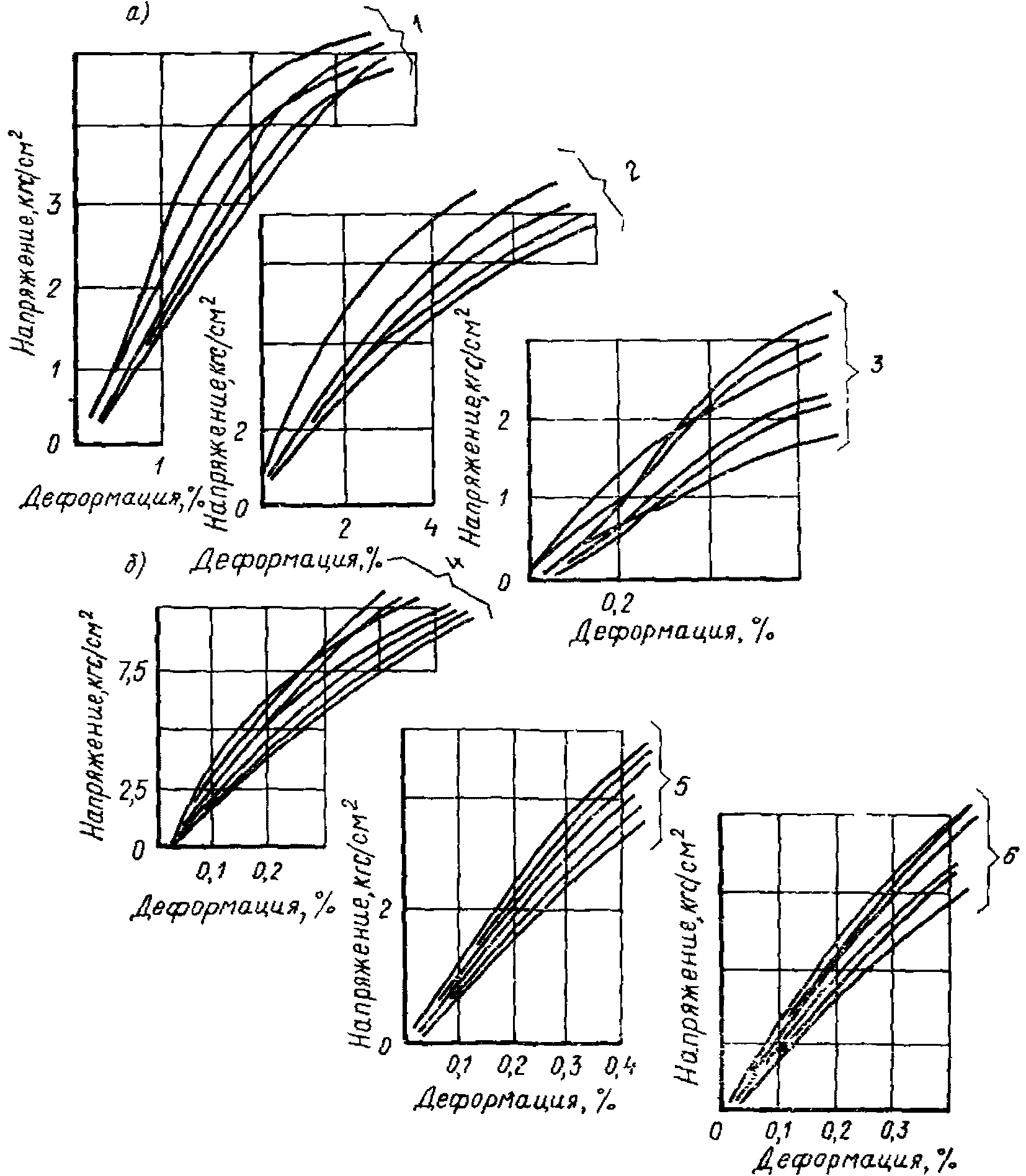

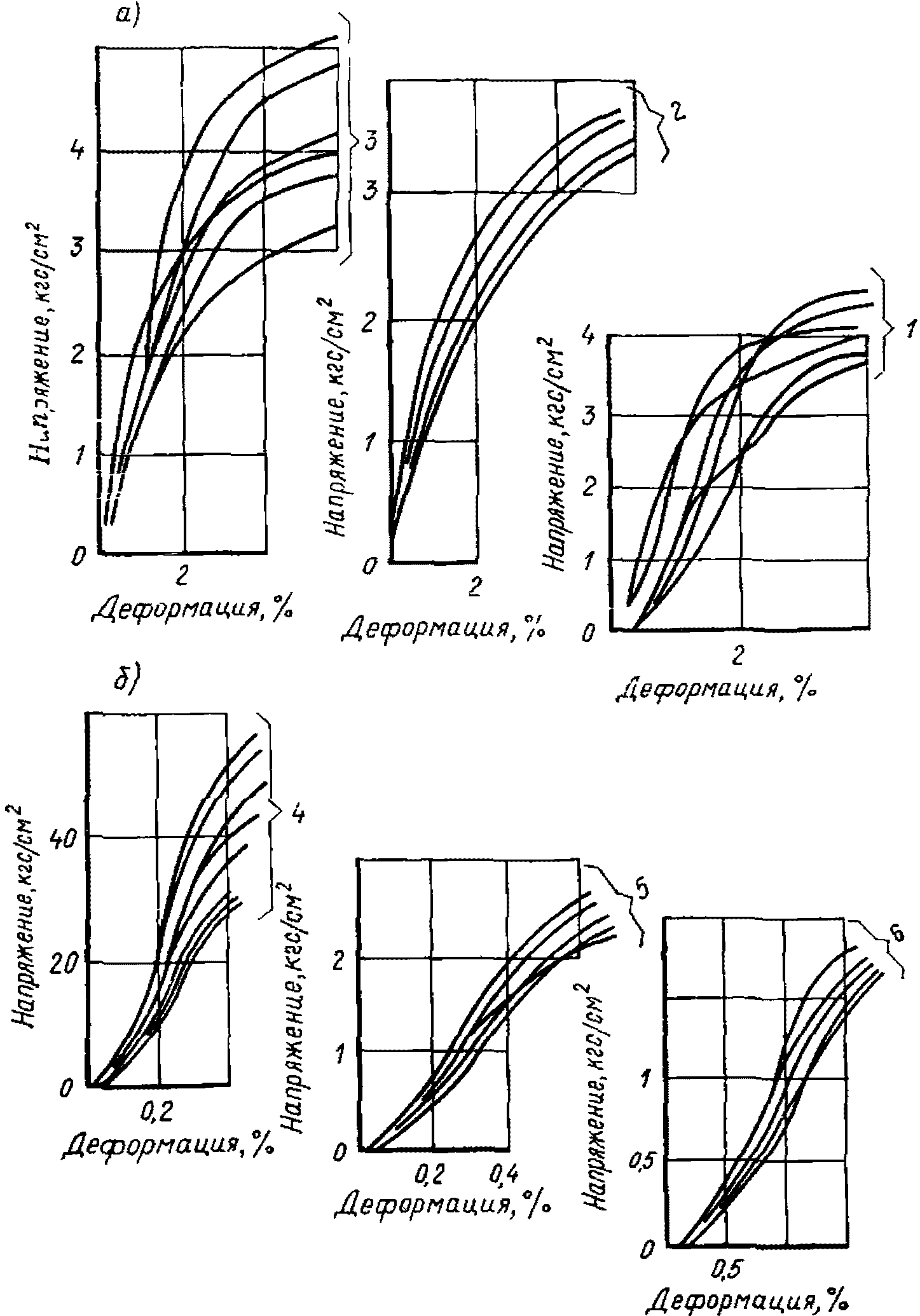

5.8. Нелинейность диаграмм растяжения проявляется уже в области малых деформаций, причем кривизна диаграмм возрастает с повышением растягивающих напряжений (рис. 19). Величины напряжений и деформаций, соответствующие существенному отклонению от линейности диаграмм деформирования пенопластов, приведены в табл. 14. Характерные значения напряжений и деформаций выражены в процентах относительно временной прочности ( ,

,  ,

,  ) или предельной деформативности

) или предельной деформативности  материалов.

материалов.

а - пенопласты; б - сотопласты на основе крафт-бумаги;

1 - пенопласты ППУ рецептуры ЗС  ;

;

;

;2 - пенопласт рецептуры N 308Н  ;

;

;

;3 - пенопласт марки ПСБ  ; 4 - сотопласт

; 4 - сотопласт

; 4 - сотопласт

; 4 - сотопластсо стороной ячейки 7 мм; 5 - то же, 12 мм; 6 - то же, 18 мм

Марка пенопласта | Значения величин напряжений и деформаций (%) при различных видах напряженного состояния пенопластов | ||||||

растяжение | сжатие | сдвиг | |||||

напряжение | деформация | напряжение | деформация | напряжение | деформация | ||

ПСБС | 20 | 71 | 80 | 75 | 52 | 82 | 51 |

ПСБ | 20 | 77 | 61 | 81 | 50 | 77 | 53 |

ПС-1 | 100 | 79 | 45 | 82 | 54 | 87 | 43 |

ПС-4 | 60 | 71 | 26 | 78 | 54 | 83 | 55 |

ФРП-1 | 60 - 80 | 100 | 100 | 81 | 30 | 95 | 95 |

Виларес-5 | 60 | 100 | 100 | 89 | 32 | 84 | 47 |

ППУ-ЗС | 60 | 78 | 46 | 75 | 60 | 85 | 50 |

ППУ-308Н | 70 | 75 | 51 | 83 | 44 | 79 | 45 |

ПХВ-1 | 100 | 60 | 34 | 85 | 44 | 82 | 52 |

Примечание. Разрушающие напряжения и предельные значения деформаций на диаграммах "напряжение - деформация" приняты за 100%.

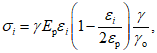

5.9. Расчет диаграмм растяжения пенопластов рекомендуется проводить по уравнению

где  - коэффициент, характеризующий конфигурацию ячеистой структуры. В табл. 15 приведены значения параметров для построения диаграммы растяжения беспрессовых полистирольных пенопластов.

- коэффициент, характеризующий конфигурацию ячеистой структуры. В табл. 15 приведены значения параметров для построения диаграммы растяжения беспрессовых полистирольных пенопластов.

Таблица 15

Марка пенопласта | ||||

ПСБС, ПСБ | 1050 | 20 - 60 | 1,5 | 0,33 |

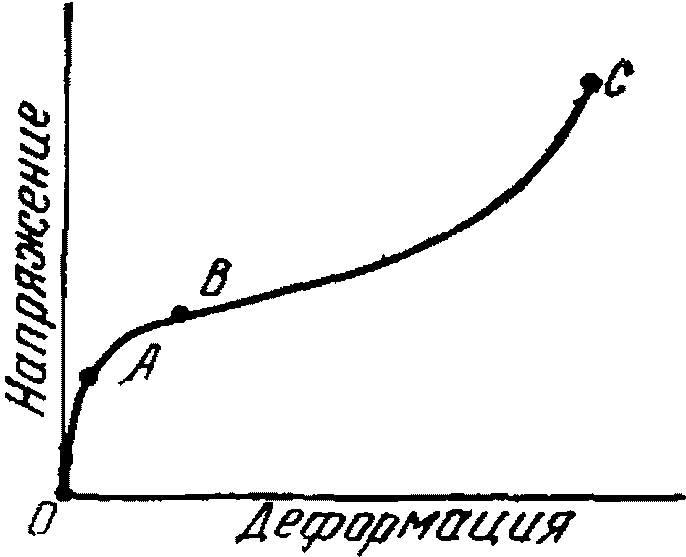

5.10. При сжимающих напряжениях макроструктура пенопластов допускает возможность развития больших деформаций без потери материалом несущей способности. В общем случае диаграмма сжатия характеризуется наличием квазиупругой и пластической областей (рис. 20). Соотношение этих областей определяется жесткостью полимерной основы и структурными характеристиками материалов. Определение областей производится по характерным точкам диаграмм (A, B и C) "напряжение - деформация" пенопластов.

Рис. 20. Диаграмма сжатия пенопластов (схема)

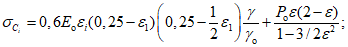

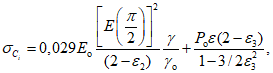

5.11. Расчет диаграмм сжатия полистирольных и поливинилхлоридных пенопластов рекомендуется проводить по уравнениям:

в квазиупругой области

в "пластической" области

где  ,

,  ,

,  - деформации материала при действии возрастающей сжимающей нагрузки.

- деформации материала при действии возрастающей сжимающей нагрузки.

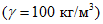

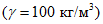

5.12. Нелинейность диаграмм сдвига пенопластов и сотопластов определяется жесткостью полимерной основы. При использовании полимерных композиций повышенной хрупкости потеря несущей способности материалов сопровождается явным разрушением образцов (рис. 21).

а - пенопласты; б - сотопласты на основе крафт-бумаги;

1 - пенопласты марки ПСБ  ; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопласт

; 2 - пенопластмарки Виларес-5  ; 3 - пенопласт ППУ рецептуры

; 3 - пенопласт ППУ рецептуры

; 3 - пенопласт ППУ рецептуры

; 3 - пенопласт ППУ рецептуры308Н  ; 4 - сотопласт со стороной ячейки 7 мм;

; 4 - сотопласт со стороной ячейки 7 мм;

; 4 - сотопласт со стороной ячейки 7 мм;

; 4 - сотопласт со стороной ячейки 7 мм;5 - то же, 12 мм; 6 - то же, 18 мм

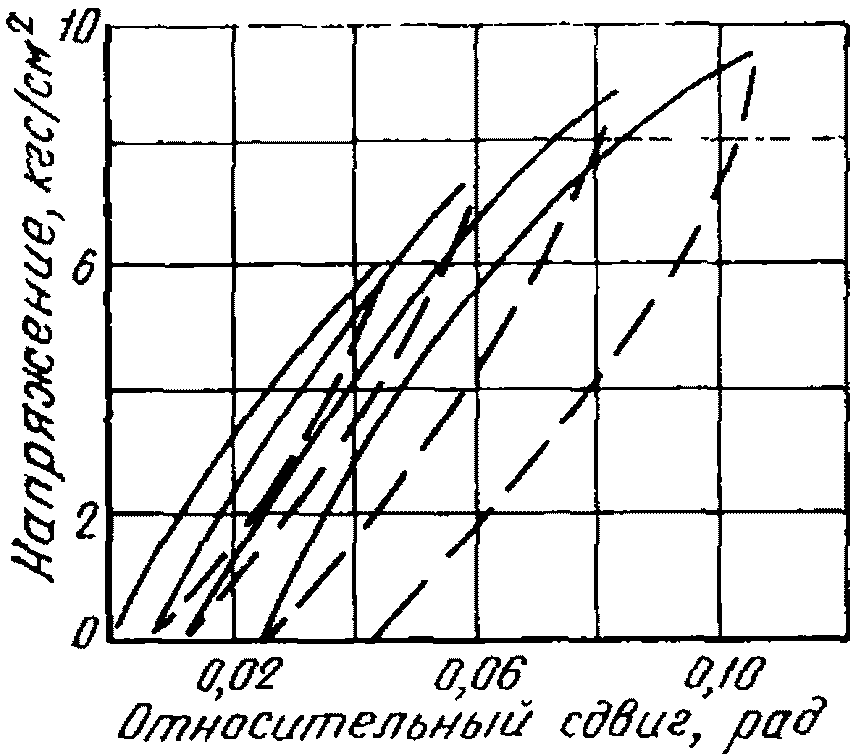

5.13. Развитие эластических и остаточных деформаций при проведении кратковременных механических испытаний пенопластов и сотопластов может приводить к развитию гистерезисных явлений. Интенсивность их развития зависит от уровня приложенных напряжений (рис. 22).

Рис. 22. Деформации сдвига пенопласта ПС-4

при ступенчато возрастающей нагрузке

5.14. Характер разрушения образцов в процессе механических испытаний определяется жесткостью полимерной основы пенопластов и сотопластов. При испытании на растяжение хрупких материалов разрушение происходит по плоскости, перпендикулярной направлению приложенного усилия; при испытании на сжатие - по диагональной плоскости; при испытании на сдвиг (кручением) - по винтовой плоскости. При проведении кратковременных испытаний материалов с повышенной эластичностью разрушение при сжатии образцов сопровождается их значительным смятием.

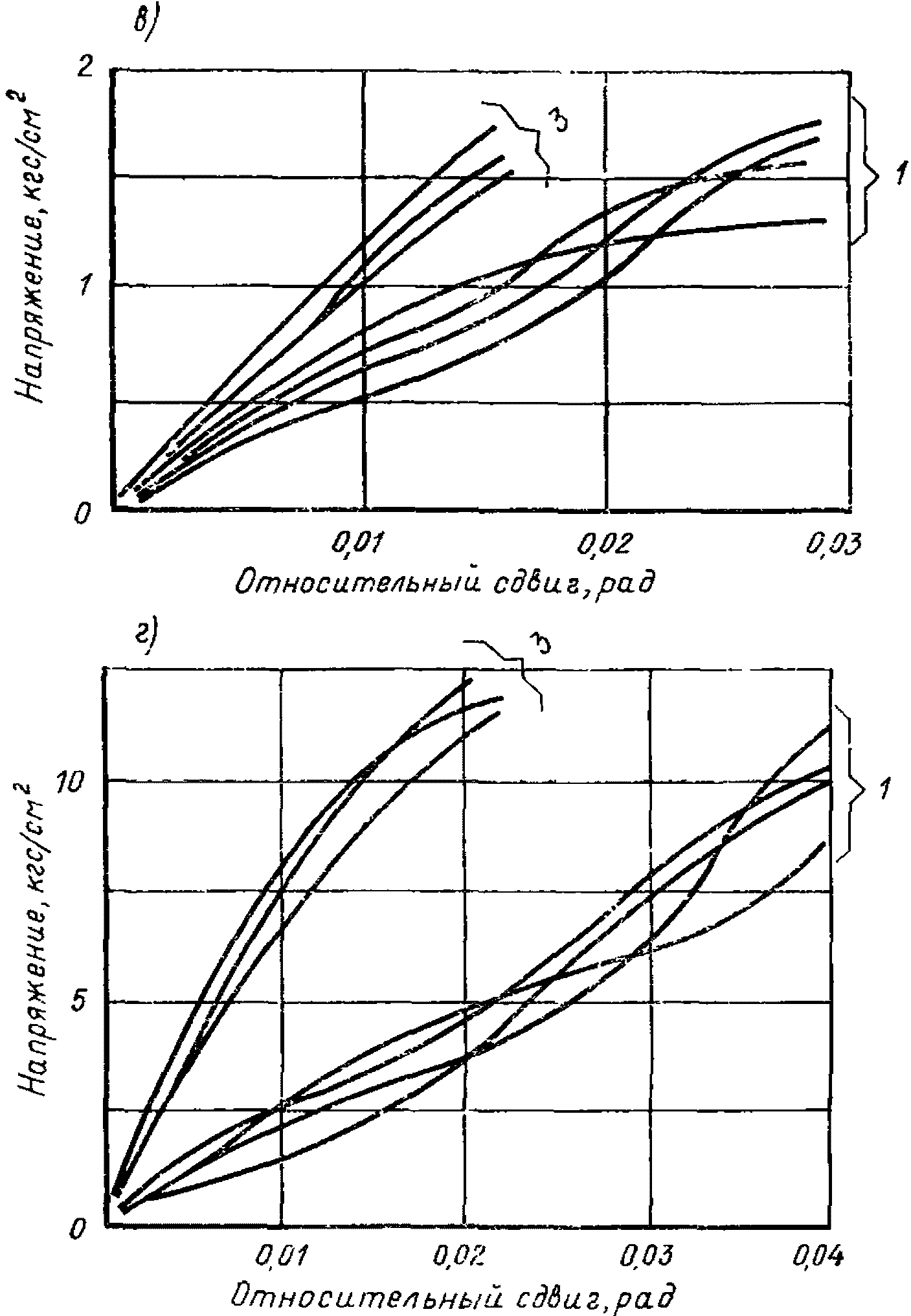

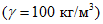

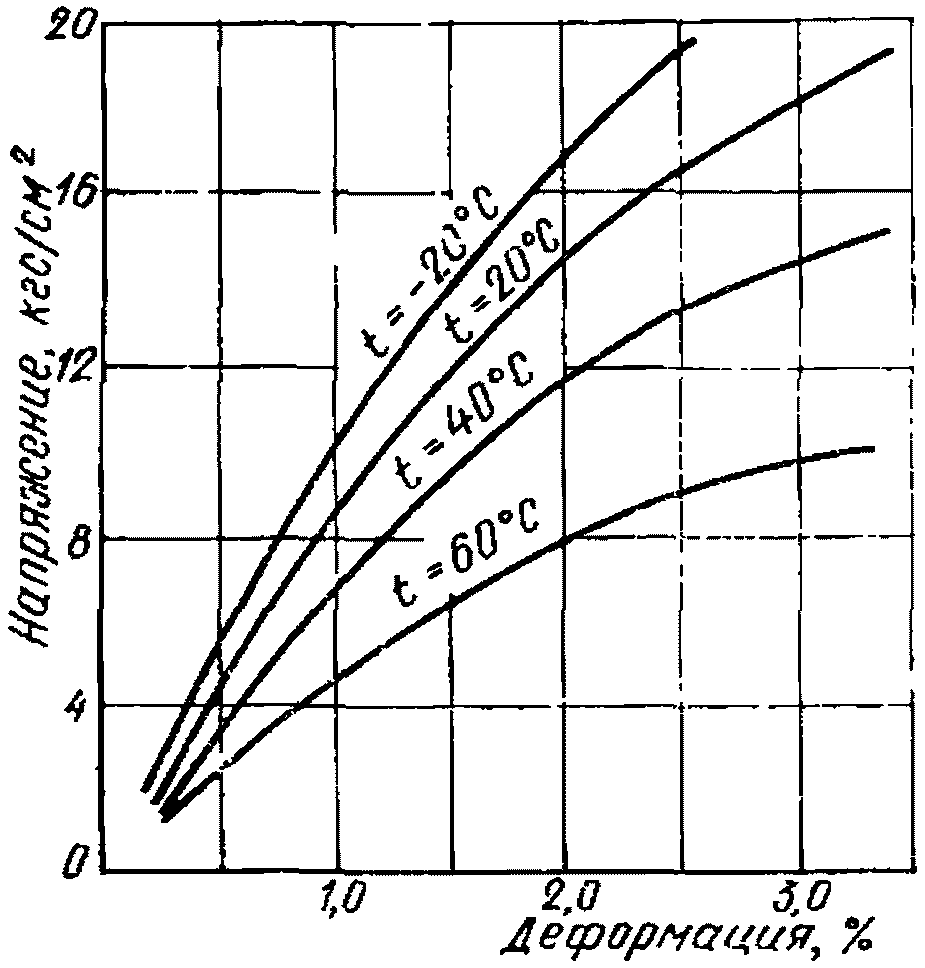

5.15. Диаграммы "напряжение - деформация" пенопластов носят относительный характер. В процессе эксплуатации материалов может происходить изменение диаграмм деформирования, которое обусловлено повышением жесткости полимерной основы пенопластов. Существенное влияние на характер диаграмм "напряжение - деформация" оказывает также воздействие температурных факторов (рис. 23).

температурно-влажностных условиях и при повышенных

температурах на диаграммы деформирования пенопластов

а - диаграммы растяжения поливинилхлоридного пенопласта

ВХВ-1  ; б - диаграммы сжатия

; б - диаграммы сжатия

; б - диаграммы сжатия

; б - диаграммы сжатияполистирольного пенопласта ПС-4  ;

;

;

;в - диаграммы сдвига фенолоформальдегидного пенопласта

ФРП-1  ; г - полистирольного пенопласта ПС-1

; г - полистирольного пенопласта ПС-1

; г - полистирольного пенопласта ПС-1

; г - полистирольного пенопласта ПС-1 ; 1 - испытание образцов в состоянии поставки;

; 1 - испытание образцов в состоянии поставки;2 - испытание образцов после термообработки

в течение 3 ч при температуре 60 °C; 3 - состояние образцов

после экспонирования в нормальных температурно-влажностных

условиях в течение 1,5 года

5.16. Прочностные и упругие характеристики различных марок пенопластов и сотопластов приведены в табл. 16. Пример статической обработки результатов кратковременных машинных испытаний выборок образцов различных партий беспрессовых полистирольных пенопластов приведен в прил. I.

Таблица 16

Марка пенопласта | Eр, кг/см2 | Eс, кг/см2 | G, кг/см2 | ||||

ПСБС | 20 | 1,1 | 1,2 | 0,19 | 80 | 60 | 25 |

ПСБС | 40 | 2,1 | 2,5 | 1,3 | 130 | 100 | 50 |

ПСБС | 60 | 4,5 | 4,5 | 3,4 | 250 | 200 | 100 |

ПСБ | 20 | 1,2 | 1,2 | 1,1 | 80 | 60 | 25 |

ПСБ | 40 | 2,5 | 2,6 | 1,6 | 130 | 100 | 50 |

ПСБ | 60 | 4,5 | 4,5 | 3,4 | 250 | 200 | 100 |

ПСБ-МП | 120 | 3 | 5 | - | - | 400 | - |

ПС-1 | 100 | 22 | 12 | 11 | 1000 | 600 | 250 |

ПС-4 | 40 | 8 | 3,5 | 3 | 250 | 130 | 100 |

ПС-4 | 60 | 13 | 5 | 5 | 400 | 220 | 200 |

ФРП-1 | 60 | 1,6 | 2,2 | 1,4 | 100 | 80 | 70 |

ФРП-1 | 80 | 2,6 | 3,7 | 1,6 | 110 | 100 | 80 |

ФРП-1 | 100 | 3,3 | 5,2 | 2,2 | 135 | - | 110 |

Виларес-5 | 40 | 1,2 | 1,5 | 1 | 70 | - | 30 |

Виларес-5 | 60 | 2,2 | 2,9 | 1,5 | 120 | 80 | 60 |

Виларес-5 | 80 | 4 | 5,5 | 2 | 170 | 150 | 80 |

ФЛ-1 | 80 | 1,2 | 3 | 2,1 | 240 | 420 | 100 |

ФЛ-2 | 80 | 1,6 | 3,5 | - | 250 | 470 | - |

ФЛ-3 | 80 | 2,9 | 5,6 | - | 260 | 510 | - |

ФПБ | 115 | 3,58 | 5,35 | 2,8 | 170 | 160 | 150 |

ЗСП-1 | 50 | 4 | 2 | 1,4 | 210 | 90 | 70 |

ПСФ-ВНИИСТ | 100 | 2,5 | 4 | 1,35 | 200 | 320 | 180 |

ППБ | 150 | 3,2 | 9,5 | 3,8 | 400 | 370 | 310 |

ППУ рецептуры ЗС | 60 | 6 | 3,8 | 2,8 | 200 | 120 | 70 |

ППУ рецептуры 308Н | 60 | 5 | 3,6 | 2,8 | 200 | 120 | 70 |

ППУ-308-М-9 | 60 | 5,2 | 4,6 | 4,4 | 160 | - | 60 |

ППУ-316-1 | 40 | 3,7 | 2,6 | 2,3 | 75 | - | 30 |

"Изолан" | 50 | 2,4 | 3,6 | 2,3 | 200 | - | 45 |

МФП-1 | 20 | - | 0,3 | - | - | - | - |

БТП-М | 10 - 14 | - | 0,1 - 0,4 | - | - | - | - |

ПВ-1 | 70 | 9,5 | 6 | 5,5 | 250 | 250 | 200 |

ПХВ-1 | 100 | 20 | 9 | 10,5 | 850 | 800 | 250 |

Сотопласт на основе крафт-бумаги | 30 | 5,6 | 4,5 | 1,4 | 1600 | 850 | 380 |

Сотопласт на основе кабельной бумаги | 50 | 11 | 5,3 | 2 | 2350 | 1200 | 590 |

35 | 6,2 | 2,4 | 1,3 | 1440 | 400 | 360 | |

30 | 4,5 | 1,9 | 0,7 | 1050 | 285 | 250 | |

20 | 4,4 | 1,7 | 0,6 | 583 | 130 | 200 | |

Сотопласт на основе хлопчатобумажной бязевой ткани | 100 | 28,4 | 48,3 | 9,4 | 3650 | 2400 | 1100 |

50 | 14 | 9,6 | 3,8 | 2000 | 600 | 460 | |

Сотопласт на основе хлопчатобумажной ткани (суровая бязь) | 100 | 34,2 | 48,3 | 11 | 4400 | 2600 | 1300 |

50 | 16 | 13 | 5 | 2400 | 900 | 500 |

Примечание. Испытания образцов на сдвиг производились в направлении, параллельном направлению склеенных сторон ячеек структуры сотопластов.

5.17. Прочностные и упругие характеристики зависят от вида напряженного состояния пенопластов и сотопластов. Для полистирольных и полиуретановых пенопластов, обладающих высокими эластическими свойствами, справедливы соотношения  и Eр > Eс > G, для фенолоформальдегидных -

и Eр > Eс > G, для фенолоформальдегидных -  и Eс > Eр > G (табл. 17).

и Eс > Eр > G (табл. 17).

и Eр > Eс > G, для фенолоформальдегидных -

и Eр > Eс > G, для фенолоформальдегидных -  и Eс > Eр > G (табл. 17).

и Eс > Eр > G (табл. 17).Таблица 17

Марка пенопласта | Соотношение прочностных и упругих характеристик при растяжении, сжатии и сдвиге пенопластов | ||

прочностные | упругие | ||

ПСБС, ПСБ | 20 |  | Eр > Eс > G |

ПСБС, ПСБ | 40 - 60 |  | Eр > Eс > G |

ПСБ-МП | 80 - 160 |  | Eр > Eс > G |

ПС-1, ПС-4 | 40 - 100 |  | Eр > Eс > G |

ФРП-1 |  | Eр > Eс > G | |

Виларес-5 | 50 - 70 |  | Eр > Eс > G |

ФЛ-1, ФЛ-2, ФЛ-3 | 40 - 200 |  | Eр < Eс > G |

ФПБ | 60 - 80 |  | Eр >= Eс > G |

ЗСП-1 | 50 - 80 |  | Eр >= Eс > G |

ППБ | 90 - 180 |  | Eр <= Eс > G |

ППУ рецептуры ЗС | 50 - 70 |  | Eр ~ Eс > G |

ППУ рецептуры 308Н | 40 - 60 |  | Eр ~ Eс > G |

ПВ-1, ПХВ-1 | 40 - 100 |  | Eр ~ Eс > G |

Сотопласт бумажный | 10 - 50 |  | Eр ~ Eс > G |

Сотопласт тканевый | 30 - 100 |  | Eр > Eс > G |

5.18. Поперечное деформирование пенопластов обусловливается не столько особенностями полимерной основы, сколько спецификой их ячеистой структуры. Коэффициент Пуассона зависит от объемной массы пенопластов (табл. 18).

Таблица 18

Пенопласты | ||

Полистирольные | 20 - 60 | 0,1 - 0,35 |

Поливинилхлоридные | 40 - 100 | 0,2 - 0,3 |

Фенолоформальдегидный (ФЛ-1) | 60 | 0,55 |

100 | 0,49 | |

130 | 0,43 | |

160 | 0,37 |

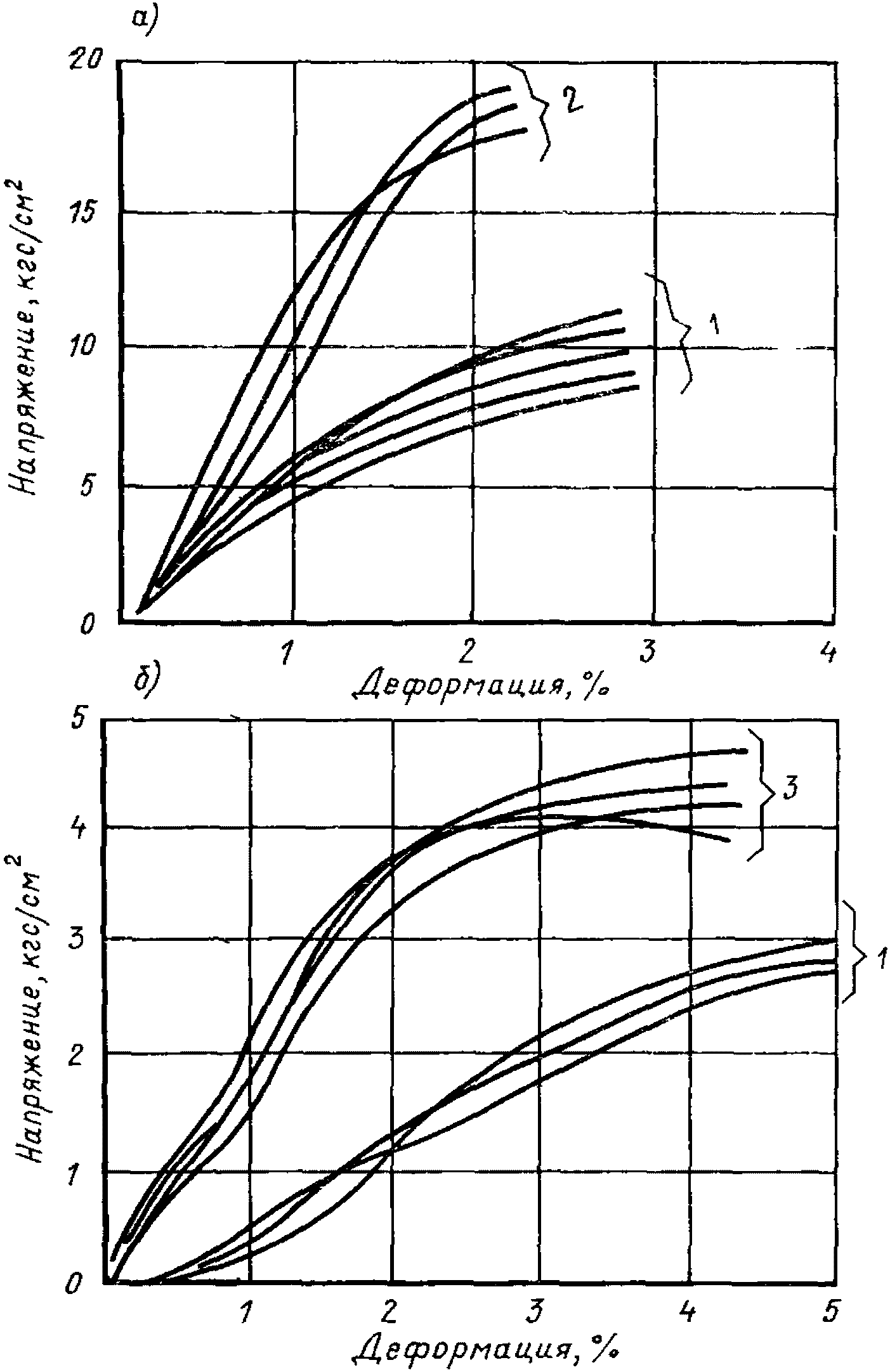

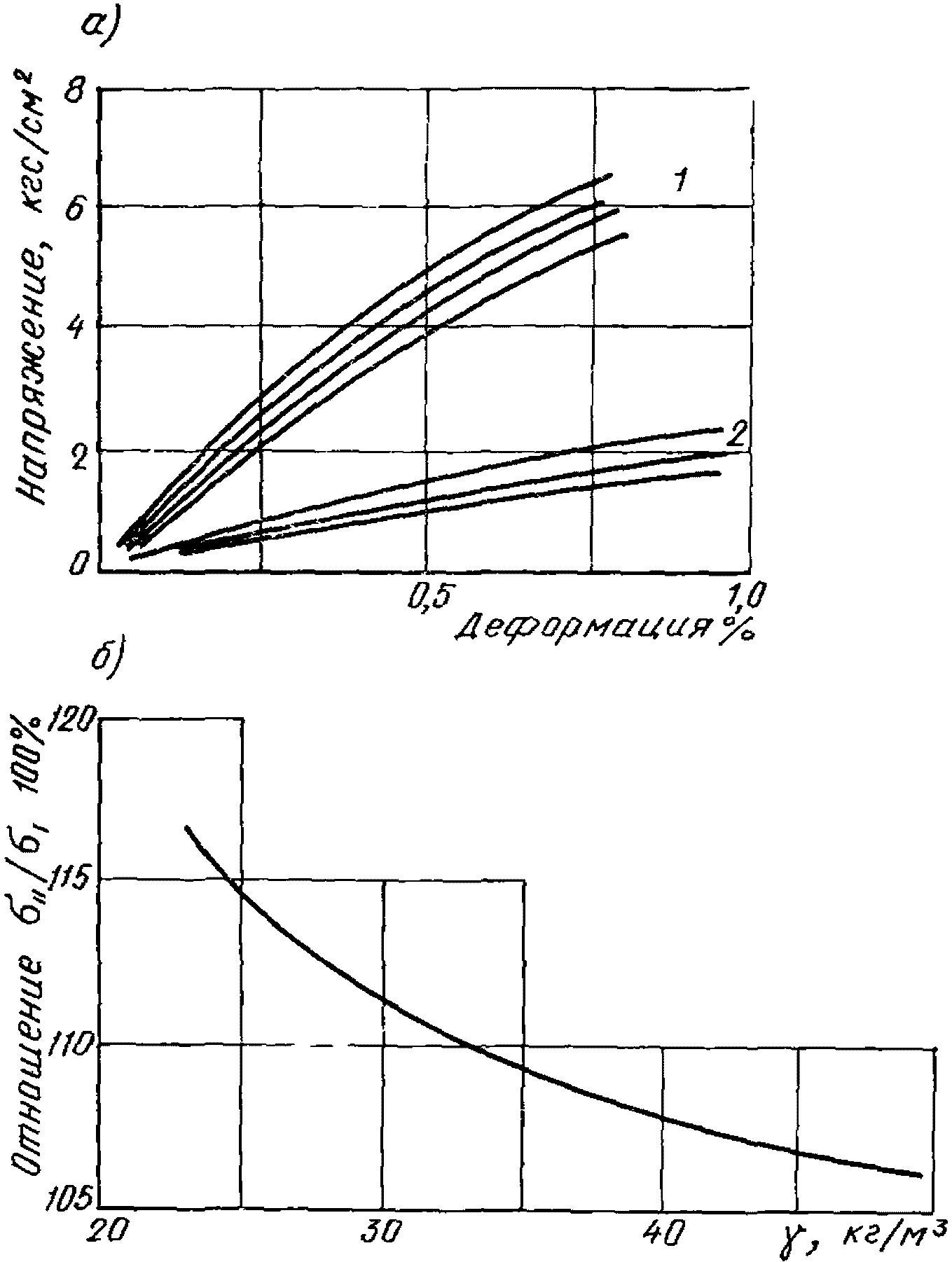

5.19. Пенопласты и сотопласты обладают анизотропией прочностных и упругих характеристик, которая обусловлена вытянутой формой ячеек. Для фенолоформальдегидных пенопластов прочность при сжатии в направлении вспенивания исходной композиции и в перпендикулярном направлении отличается на 20 - 30%, причем с уменьшением объемной массы этих пенопластов анизотропия механических характеристик возрастает (рис. 24). Анизотропия прочностных характеристик беспрессовых полистирольных пенопластов проявляется в наибольшей мере при объемной массе материалов 35 - 40 кг/м3 (рис. 25).

на диаграмму деформирования и прочности

фенолоформальдегидного пенопласта ФРП-1

а - диаграммы растяжения пенопласта  ;

;

;

;б - зависимость отношения пределов прочности при сжатии

от объемной массы образцов, изготовленных в направлении

вспенивания композиции  и в перпендикулярном

и в перпендикулярном

направлении  ; 1 - испытание образцов, изготовленных

; 1 - испытание образцов, изготовленных

в направлении вспенивания композиции; 2 - испытание

образцов, изготовленных в направлении,

перпендикулярном направлению вспенивания композиции

при растяжении от объемной массы беспрессового

полистирольного пенопласта ПСБС

1 - испытание образцов, изготовленных в направлении,

параллельном наружной поверхности плит и блоков;

2 - испытание образцов, изготовленных в направлении,

перпендикулярном наружной поверхности плит и блоков

На механические характеристики пенопластов и сотопластов при различных видах напряженного состояния влияет анизотропия структуры этих материалов. Для пенопластов в наибольшей мере она проявляется при растяжении, а для сотопластов - при сдвиге.

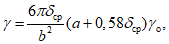

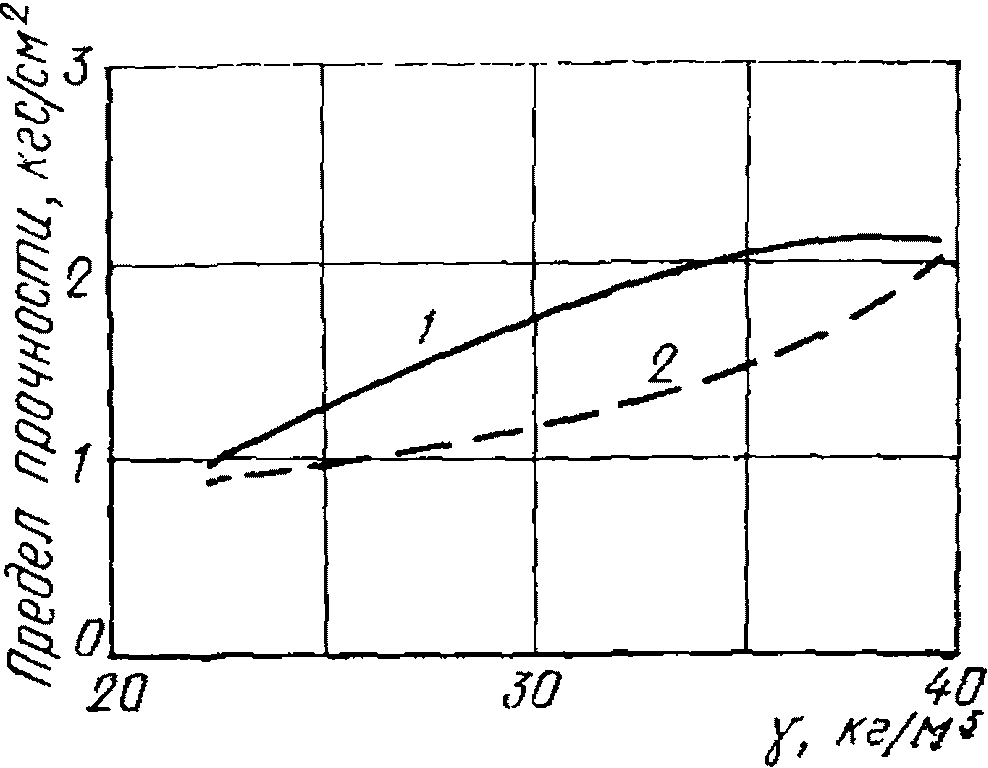

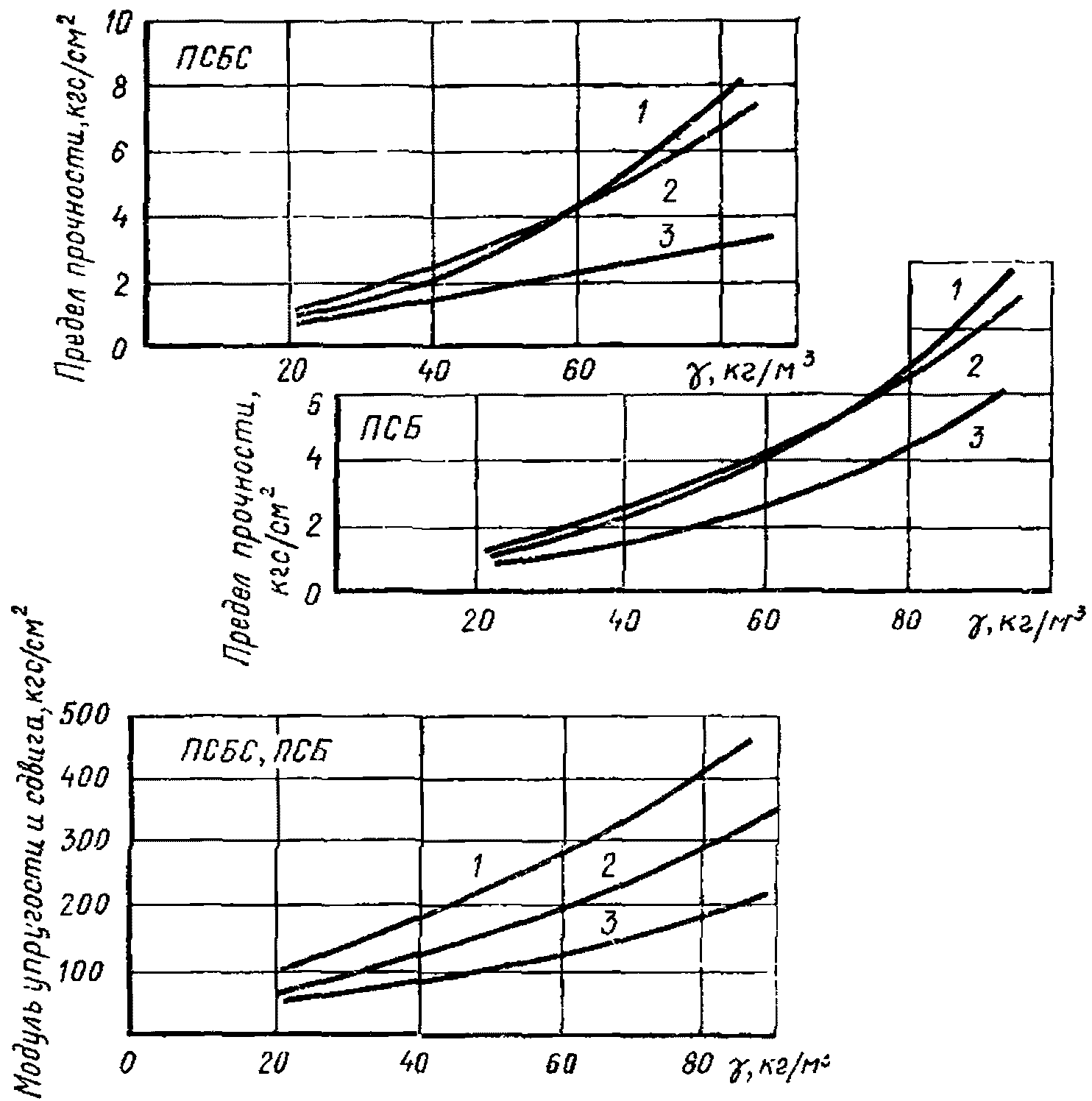

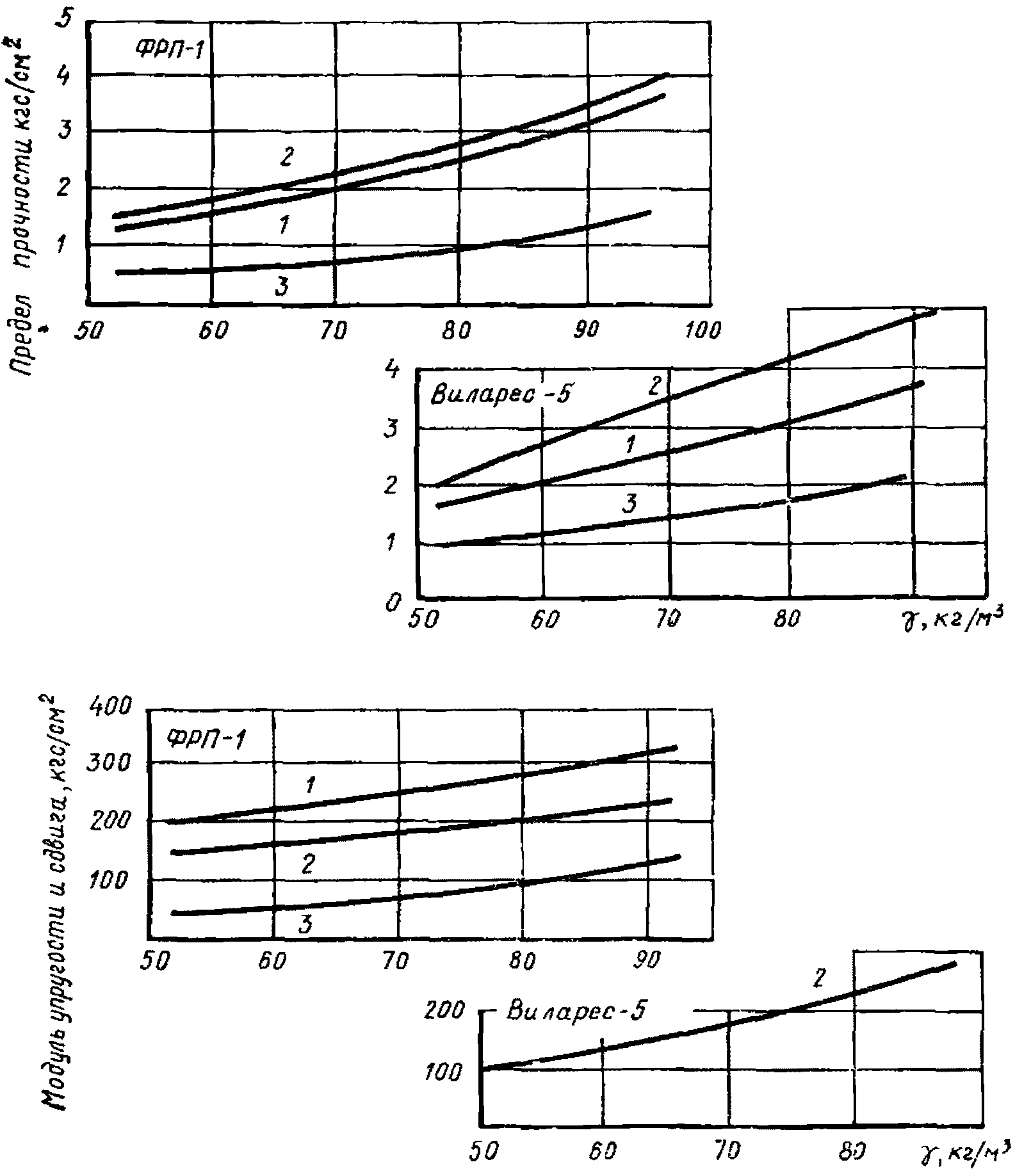

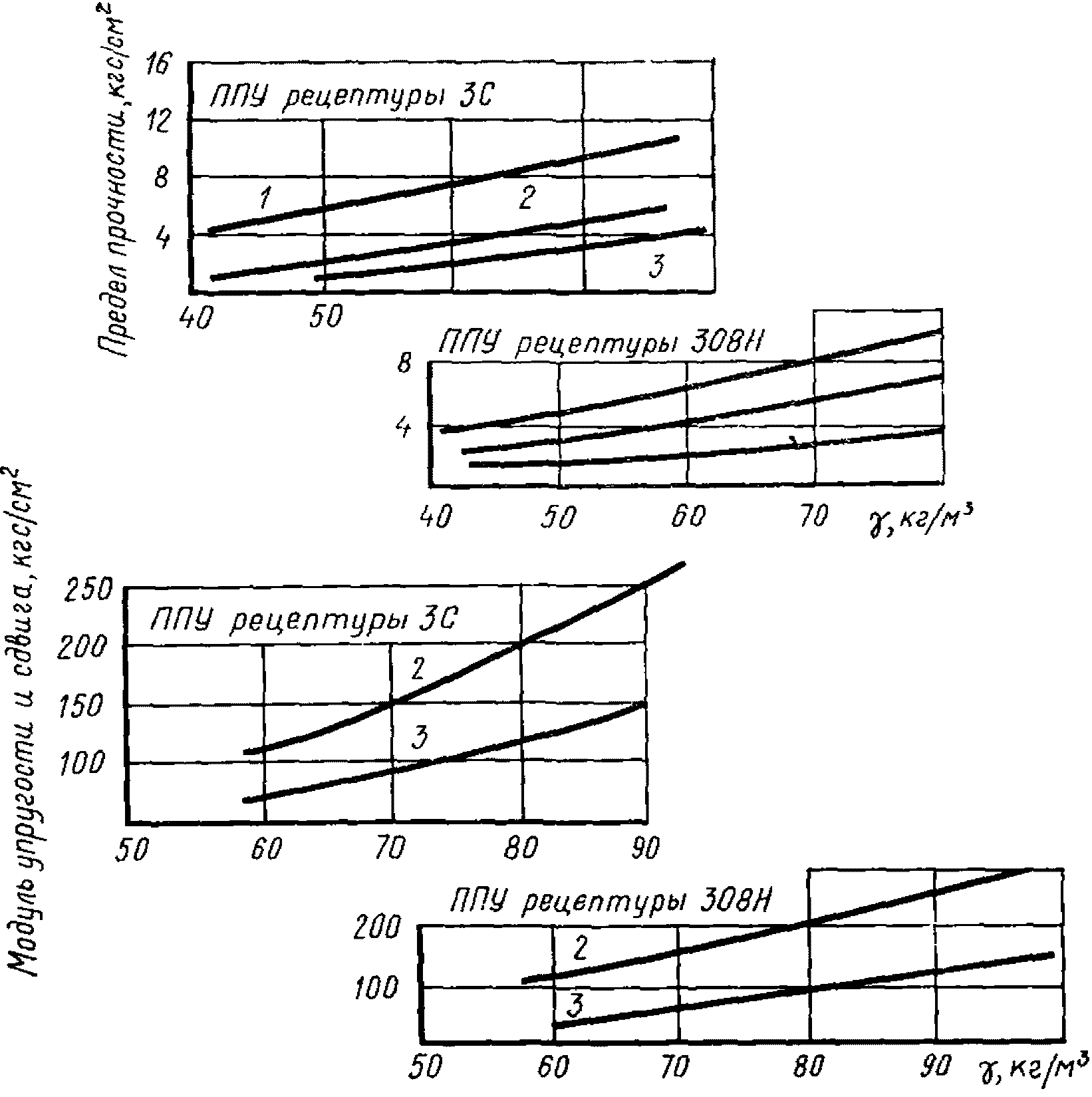

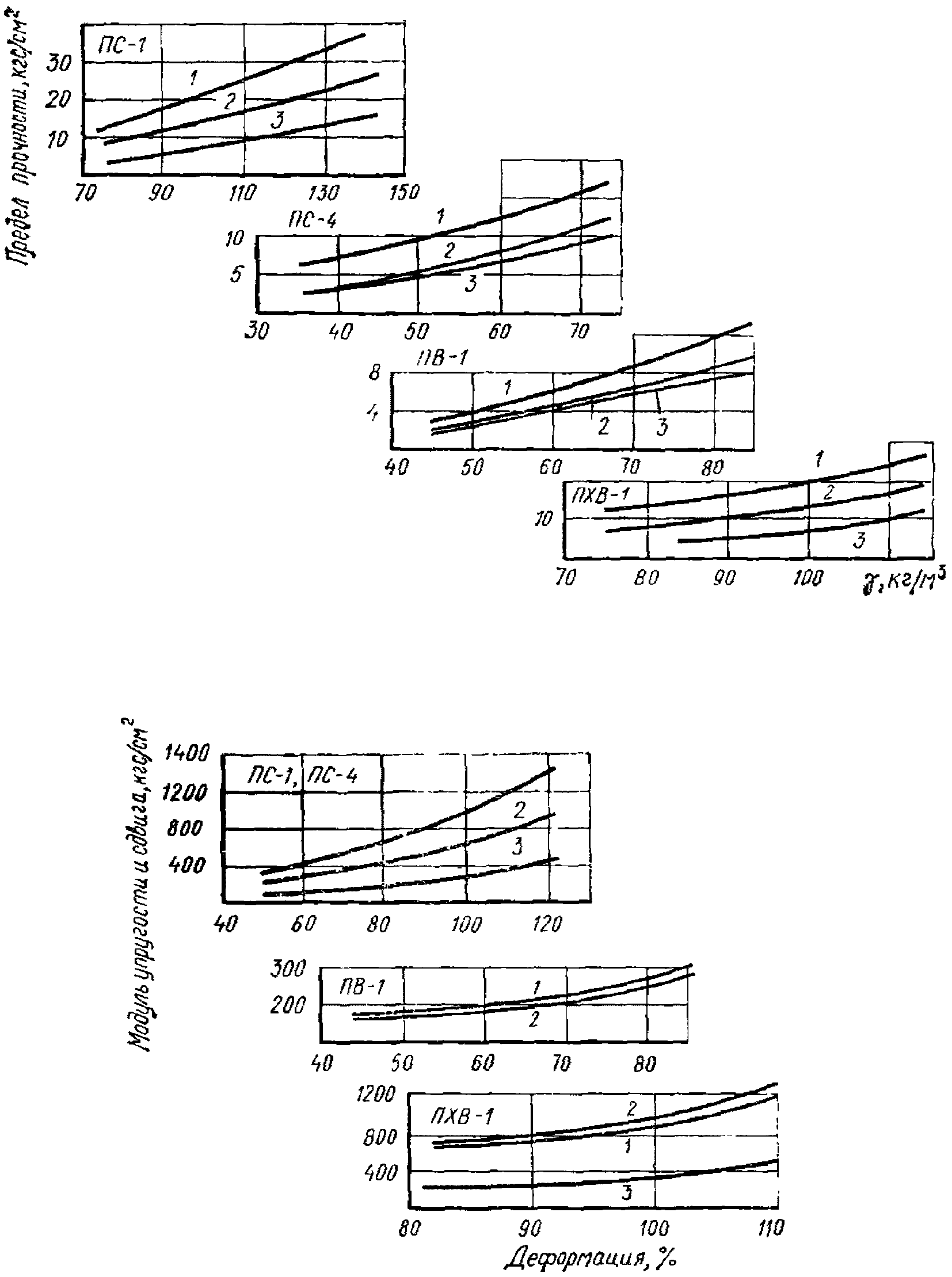

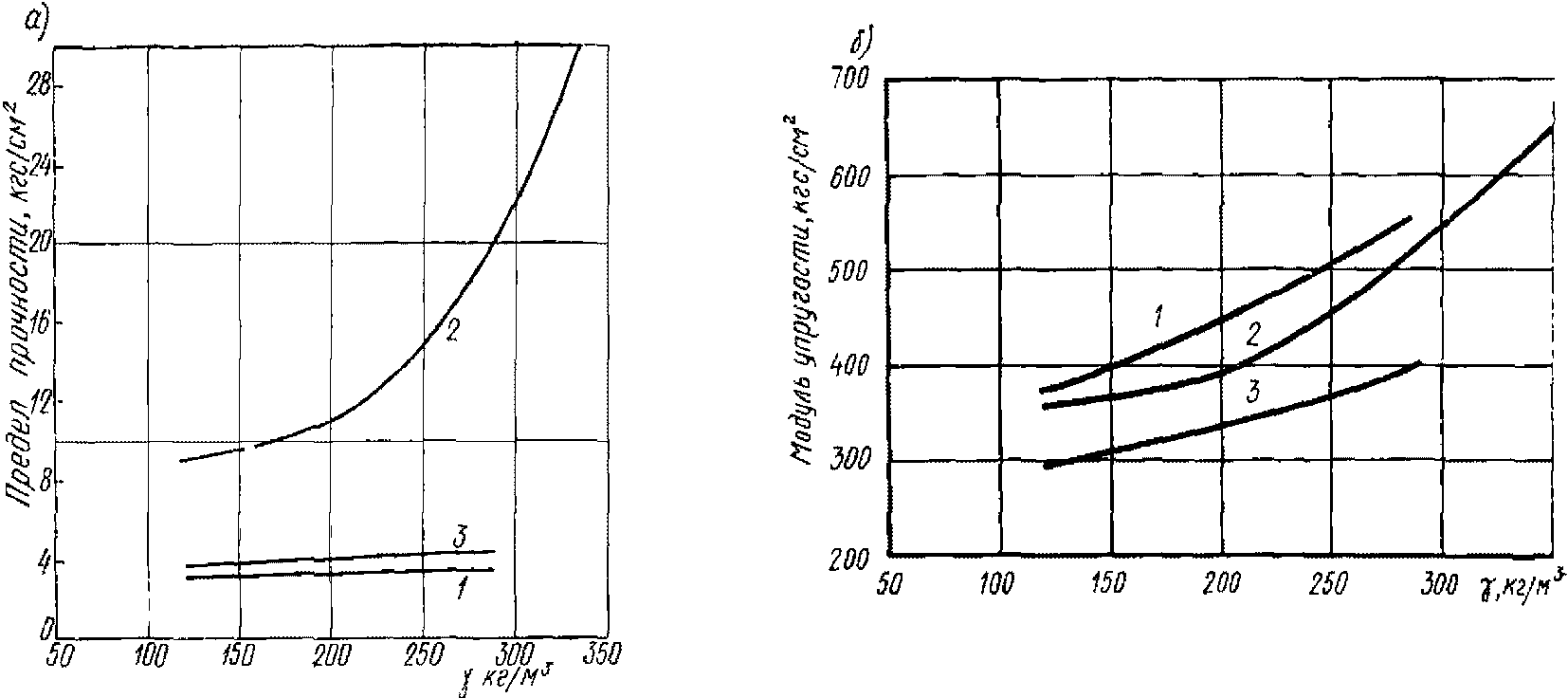

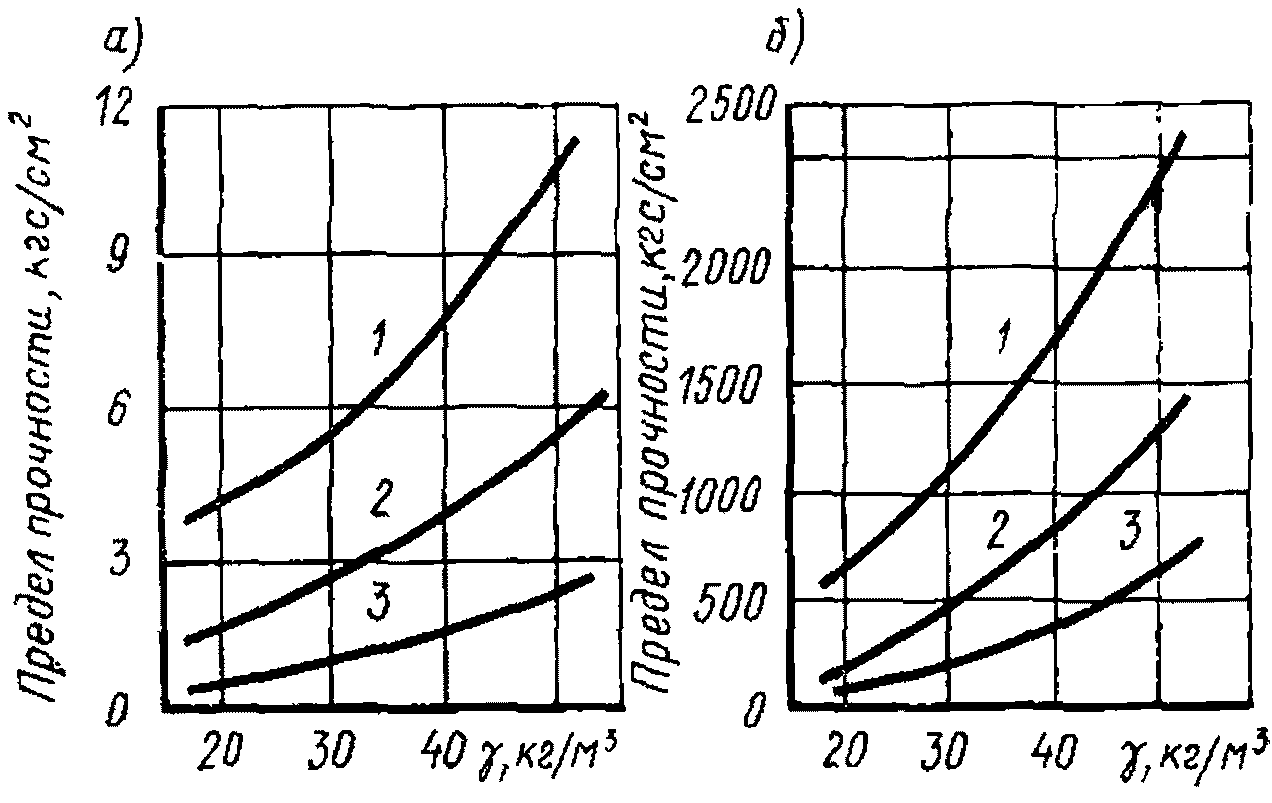

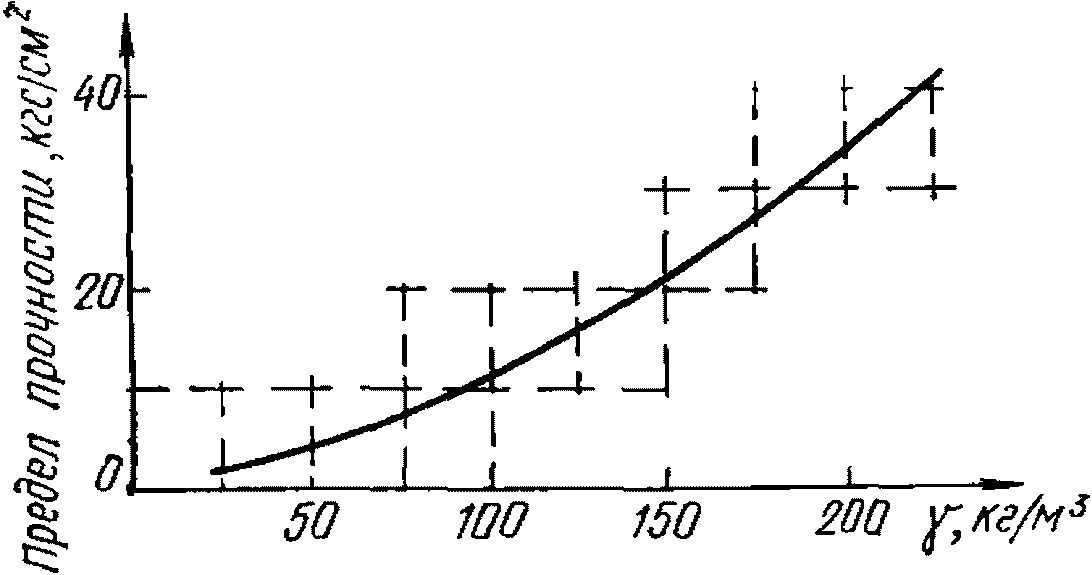

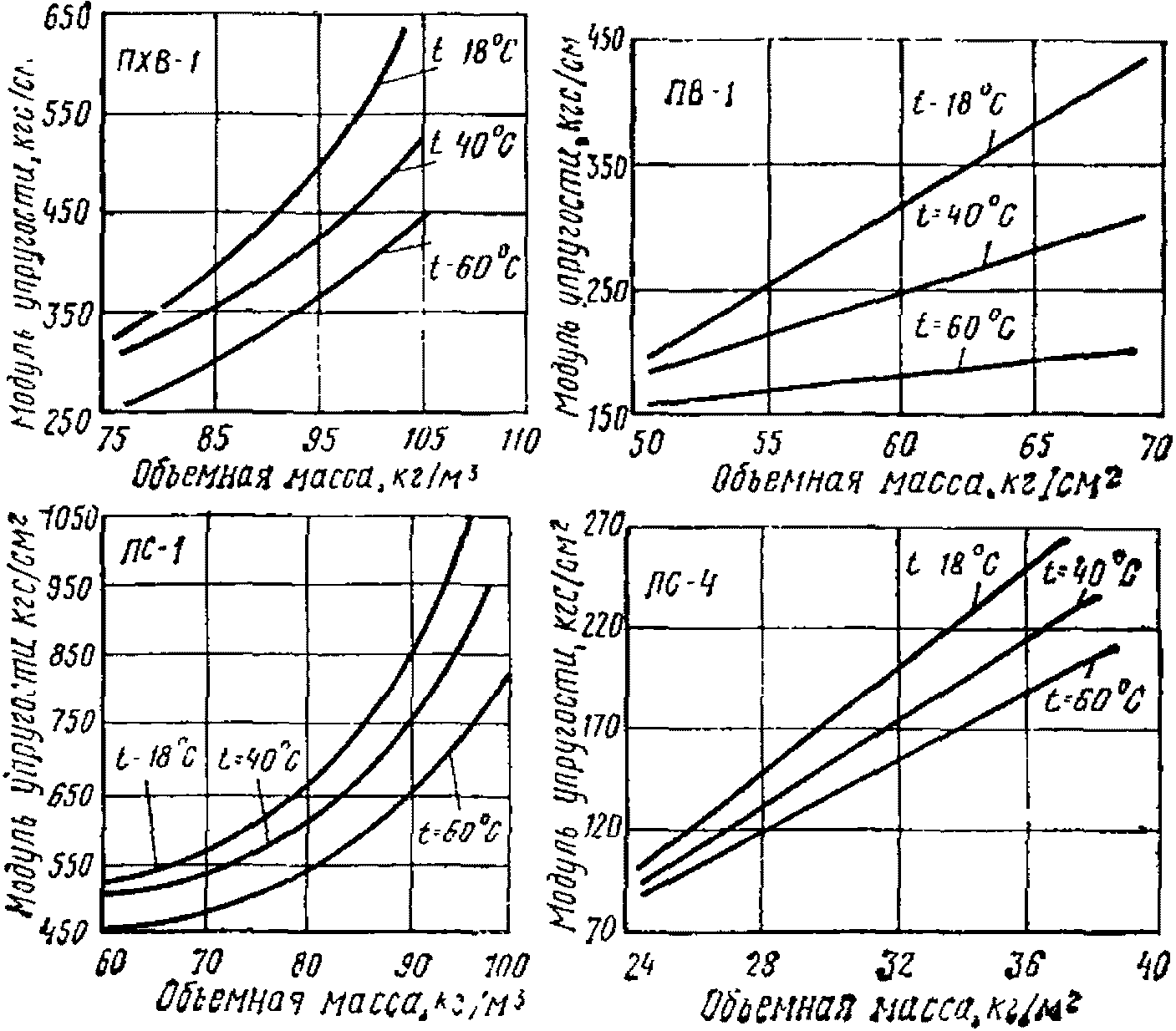

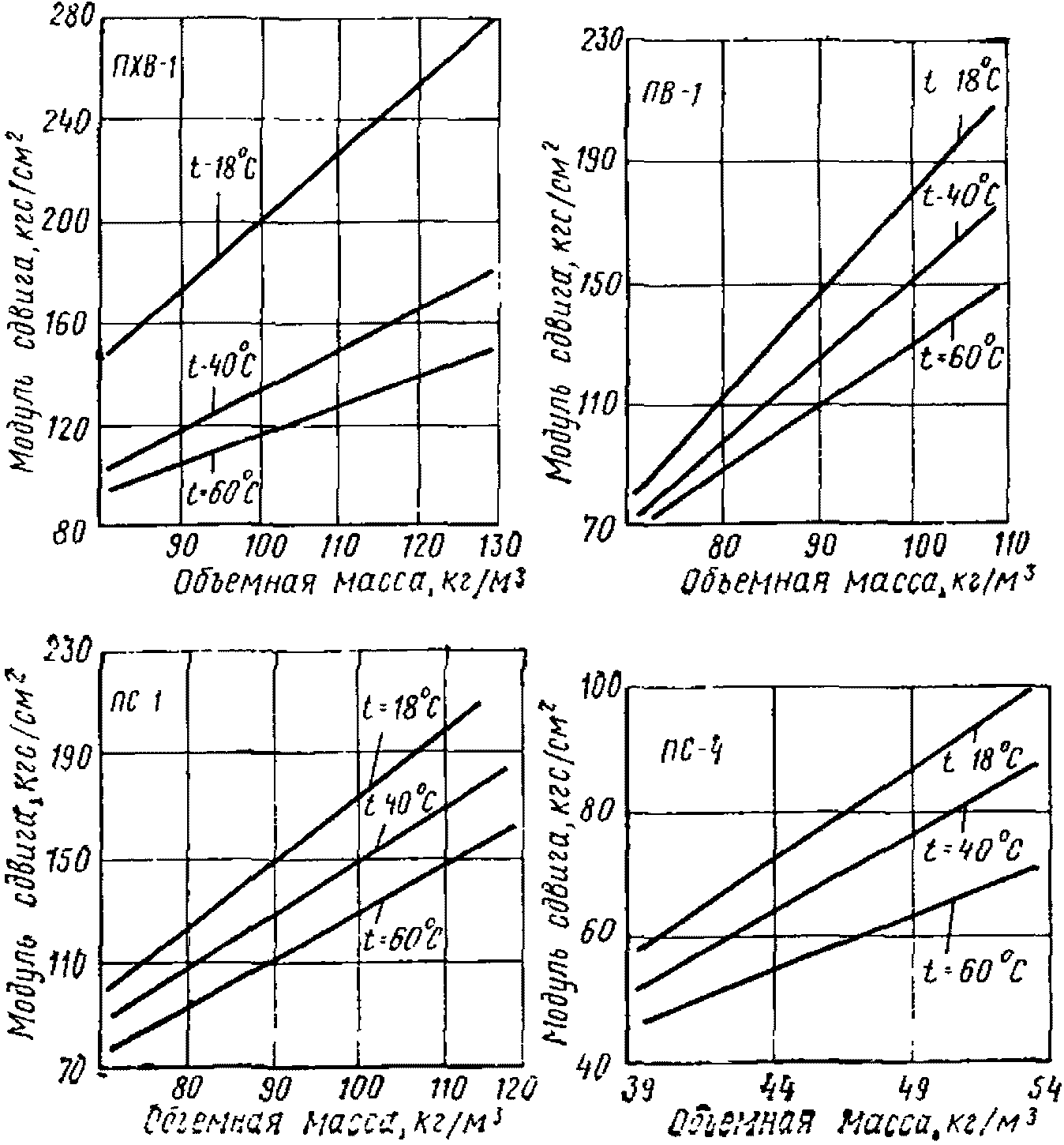

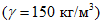

5.20. Характерной особенностью пенопластов и сотопластов является зависимость прочностных и упругих характеристик от объемной массы этих материалов. С увеличением их плотности происходит повышение механических характеристик по параболическому закону (рис. 26 - 31).

от объемной массы беспрессовых полистирольных пенопластов

1 - растяжение; 2 - сжатие; 3 - сдвиг

Рис. 27. Зависимость предела прочности и модуля упругости

от объемной массы фенолоформальдегидных пенопластов

1 - растяжение; 2 - сжатие; 3 - сдвиг

Рис. 28. Зависимость предела прочности и модуля упругости

от объемной массы полиуретановых пенопластов

1 - растяжение; 2 - сжатие; 3 - сдвиг

Рис. 29. Зависимость предела прочности

и модуля упругости от объемной массы

полистирольных и поливинилхлоридных пенопластов

1 - растяжение; 2 - сжатие; 3 - сдвиг

Рис. 30. Зависимость предела прочности (а) и модуля

упругости (б) от объемной массы перлитопластбетона

1 - растяжение; 2 - сжатие; 3 - сдвиг

упругости (б) от объемной массы сотопласта,

изготовленного на основе крафт-бумаги

1 - растяжение; 2 - сжатие; 3 - сдвиг

5.21. Для оценки предела прочности при сжатии полистирольных пенопластов, изготовляемых как по беспрессовой, так и прессовой технологии, целесообразно использовать обобщенную зависимость прочности (рис. 32).

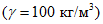

Рис. 32. Обобщенная зависимость предела прочности

при сжатии от объемной массы полистирольных пенопластов,

изготовляемых по беспрессовой и прессовой технологиям

5.22. Действие долговременных нагрузок низкой интенсивности (0,1 - 0,3 от  ) обусловливает снижение предела прочности пенопластов (рис. 33).

) обусловливает снижение предела прочности пенопластов (рис. 33).

Рис. 33. Зависимость предела прочности при растяжении

пенопластов от уровня приложенных долговременных

нагрузок (продолжительность действия

долговременных нагрузок составляла 1500 ч)

1 - пенопласт марки 1-ПВ-1  ;

;

;

;2 - пенопласт ППУ рецептуры ЗС  ;

;

;

;3 - полистирольный пенопласт

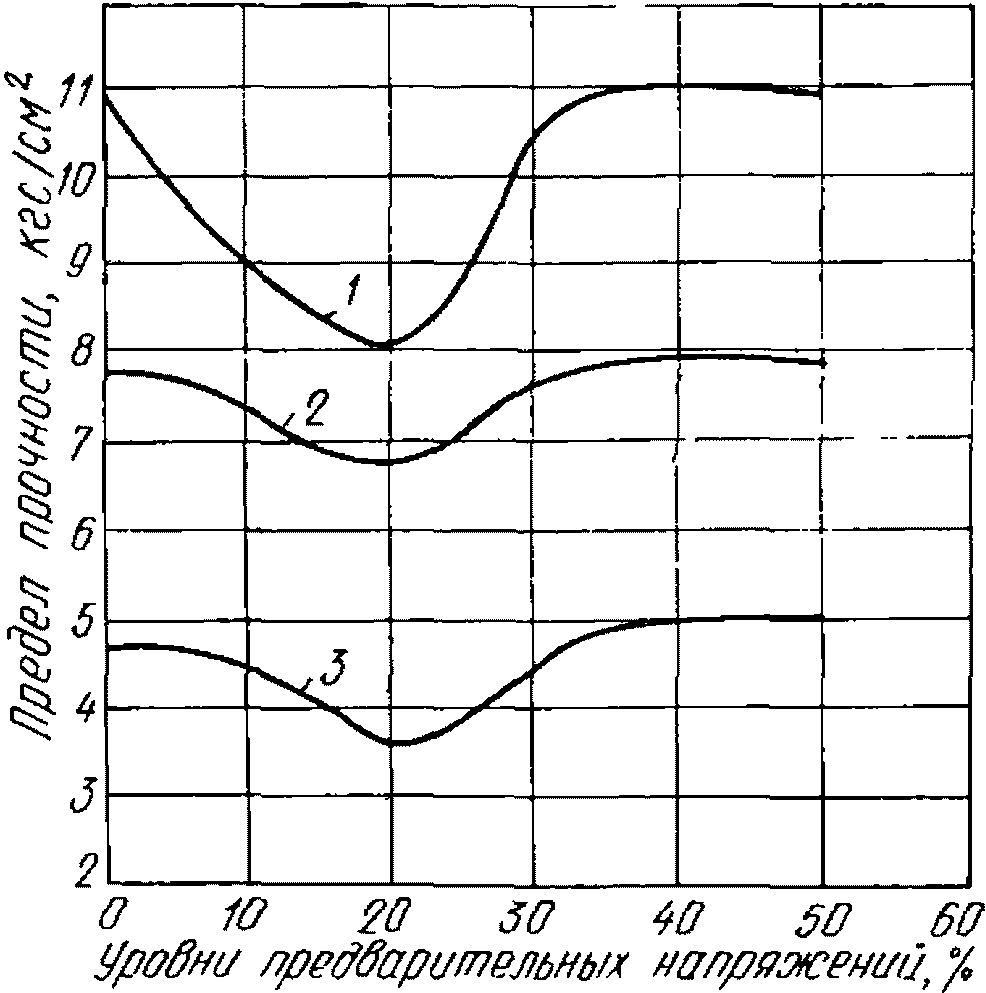

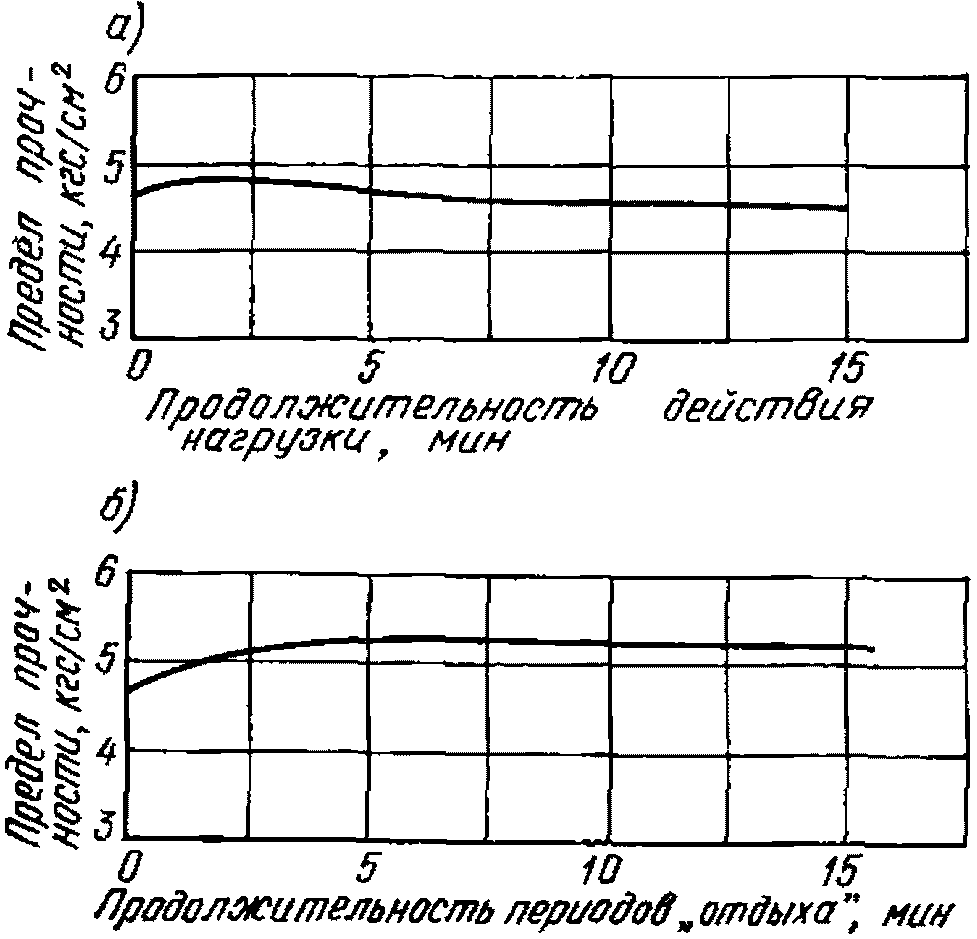

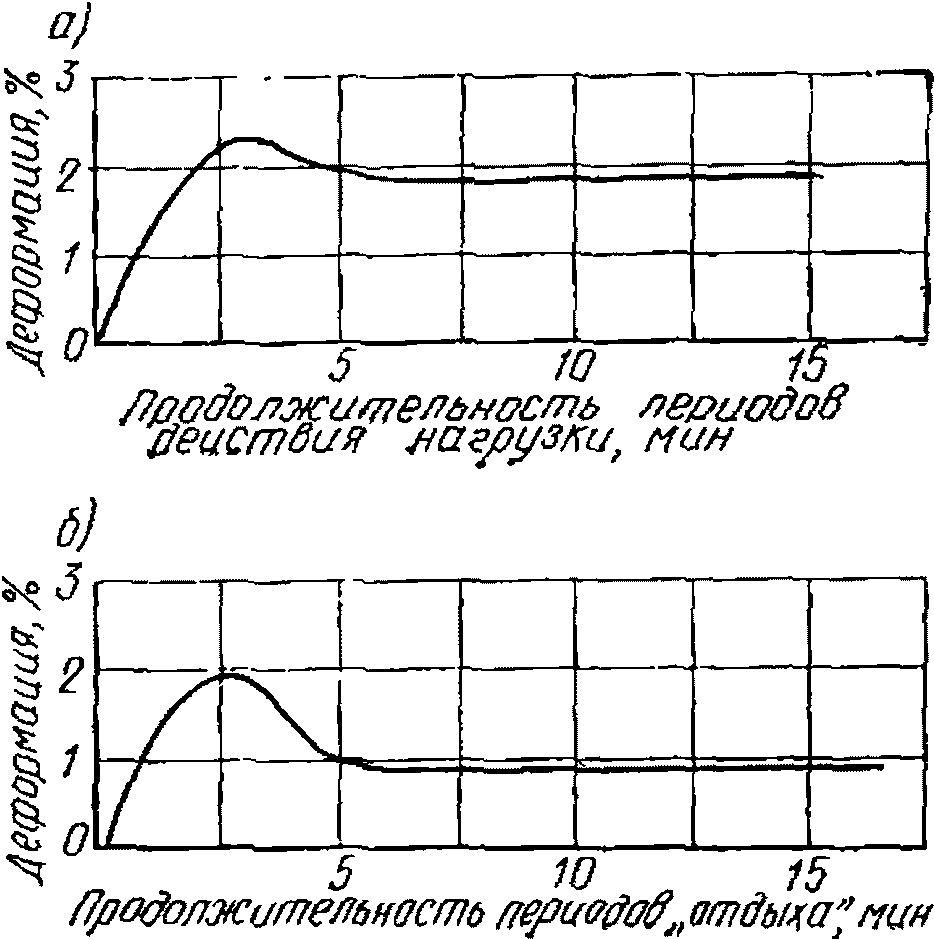

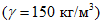

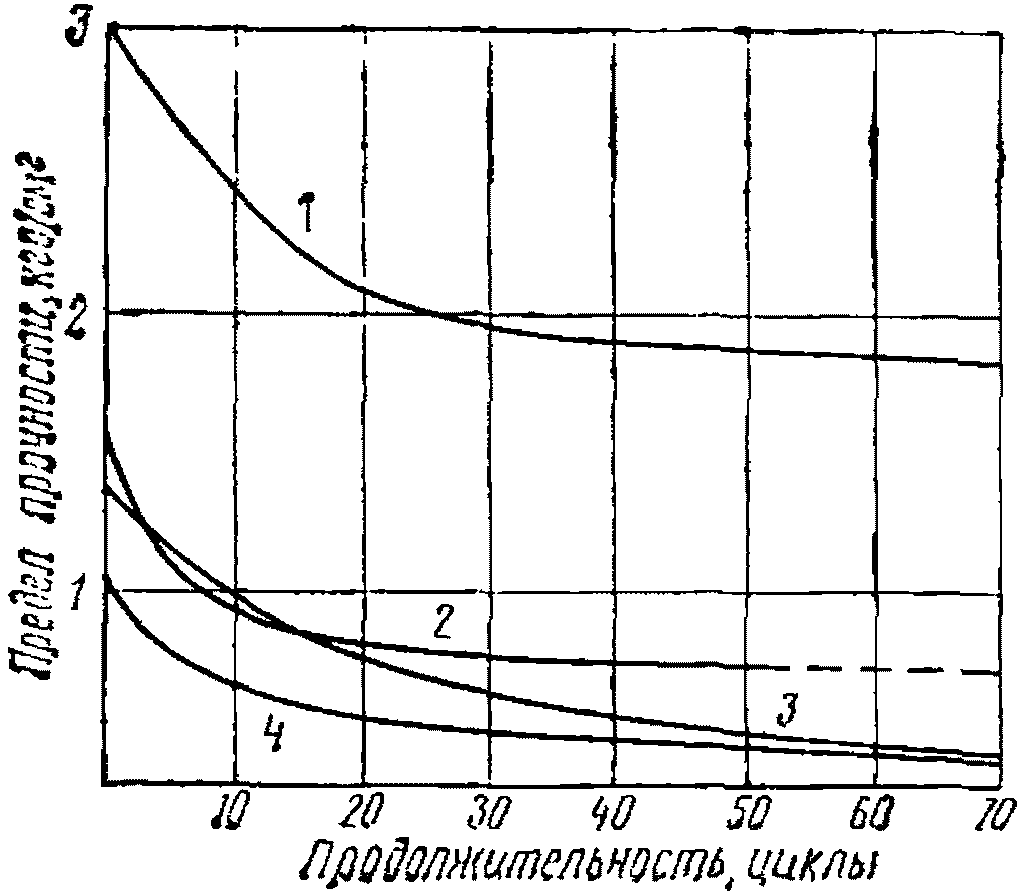

5.23. Повторное действие статических нагрузок вызывает изменение прочности и деформативности пенопластов (рис. 34, 35).

полистирольного пенопласта  от режима

от режима

от режима

от режимавоздействия повторных нагрузок, составляющих

0,5 от  (количество циклов 62)

(количество циклов 62)

а - при постоянном режиме продолжительности периодов

действия нагрузки (1 мин); б - при постоянном режиме

продолжительности периодов "отдыха" (1 мин)

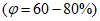

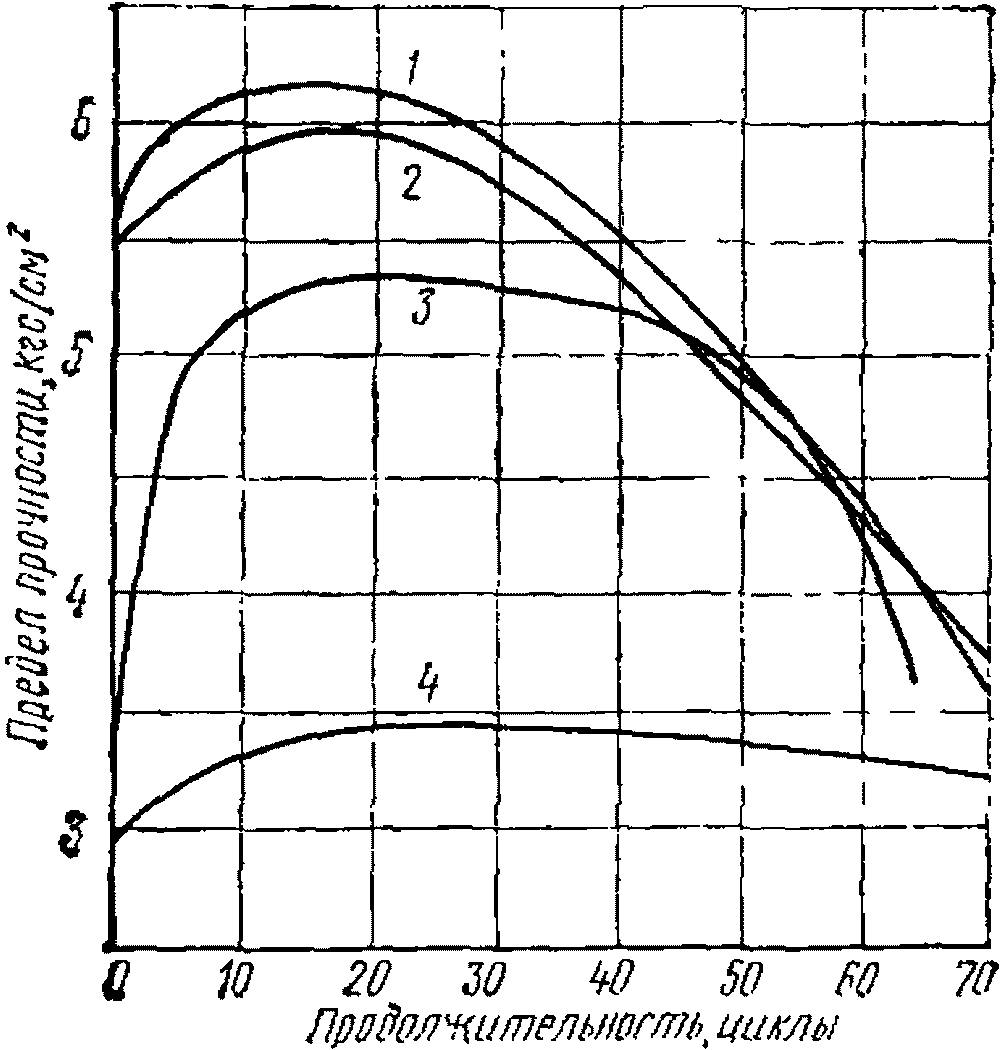

полистирольного пенопласта  от режима

от режима

от режима

от режимавоздействия повторных нагрузок, составляющих

0,5 от  (количество циклов 62)

(количество циклов 62)

а - при постоянном режиме периодов "отдыха" (1 мин);

б - при постоянном режиме периодов действия нагрузки (1 мин)

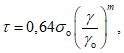

5.24. Расчет прочности при растяжении в зависимости от объемной массы хрупких пенопластов и сотопластов рекомендуется вести по уравнению  , где Kэ - коэффициент эффективности работы структурных элементов, для сотопластов Kэ = 0,3, для пенопластов Kэ = 1; m - структурный параметр. Значения параметров

, где Kэ - коэффициент эффективности работы структурных элементов, для сотопластов Kэ = 0,3, для пенопластов Kэ = 1; m - структурный параметр. Значения параметров  и m для различных марок материалов приведены в табл. 19.

и m для различных марок материалов приведены в табл. 19.

, где Kэ - коэффициент эффективности работы структурных элементов, для сотопластов Kэ = 0,3, для пенопластов Kэ = 1; m - структурный параметр. Значения параметров

, где Kэ - коэффициент эффективности работы структурных элементов, для сотопластов Kэ = 0,3, для пенопластов Kэ = 1; m - структурный параметр. Значения параметров Материалы | m | ||

ПСБС | 20 - 100 | 312 | 1,2 |

ПСБ | 20 - 100 | 156 | 1,41 |

ПС-1 | 90 - 150 | 363 | 1,02 |

ПС-4 | 40 - 80 | 363 | 1,05 |

ФРП-1 | 40 - 80 | 630 | 1,47 |

ППУ рецептуры ЗС | 50 - 100 | 145 | 1,05 |

ПХВ-1 | 90 - 130 | 288 | 1,03 |

Сотопласт на основе крафт-бумаги | 30 - 50 | 122 | 1,16 |

Сотопласт на основе кабельной бумаги | 30 - 50 | 286 | 1,08 |

Сотопласт на основе хлопчатобумажной бязевой ткани | 50 - 100 | 222 | 1,04 |

Сотопласт на основе хлопчатобумажной ткани (суровая бязь) | 50 - 100 | 317 | 1,13 |

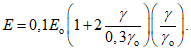

5.25. Для расчета предела прочности при растяжении полистирольных и поливинилхлоридных пенопластов, изготовляемых по прессовой технологии, рекомендуется использовать выражение  . Для расчета предела прочности при растяжении фенолоформальдегидных пенопластов удовлетворительное совпадение расчетных и экспериментальных данных дает выражение

. Для расчета предела прочности при растяжении фенолоформальдегидных пенопластов удовлетворительное совпадение расчетных и экспериментальных данных дает выражение

. Для расчета предела прочности при растяжении фенолоформальдегидных пенопластов удовлетворительное совпадение расчетных и экспериментальных данных дает выражение

. Для расчета предела прочности при растяжении фенолоформальдегидных пенопластов удовлетворительное совпадение расчетных и экспериментальных данных дает выражение

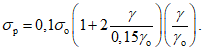

5.26. С учетом анизотропии ячеистой структуры предел прочности при растяжении фенолоформальдегидных пенопластов вычислять по уравнениям:

в направлении вспенивания композиции

в направлении, перпендикулярном вспениванию композиции

где K - отношение продольного и поперечного размера ячеистой структуры пенопласта.

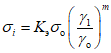

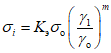

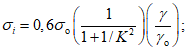

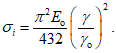

5.27. Расчет прочности при сжатии пенопластов ведется с учетом характера их ячеистой структуры. Для расчета прочности пенопластов с закрытоячеистой структурой рекомендуется использовать уравнение в виде

Расчет прочности пенопластов с открытоячеистой структурой ведут по уравнению

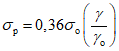

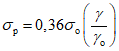

5.28. Для расчета прочности при сдвиге полистирольных пенопластов целесообразно использовать уравнение в виде

где m - структурный параметр (см. табл. 19).

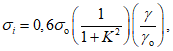

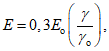

5.29. Оценка модуля упругости при растяжении полистирольных и поливинилхлоридных пенопластов ведется по уравнению

а фенолоформальдегидных пенопластов - по уравнению вида

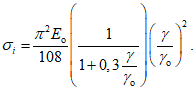

5.30. Для расчета модуля упругости при сжатии сотопластов рекомендуется использовать выражение

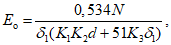

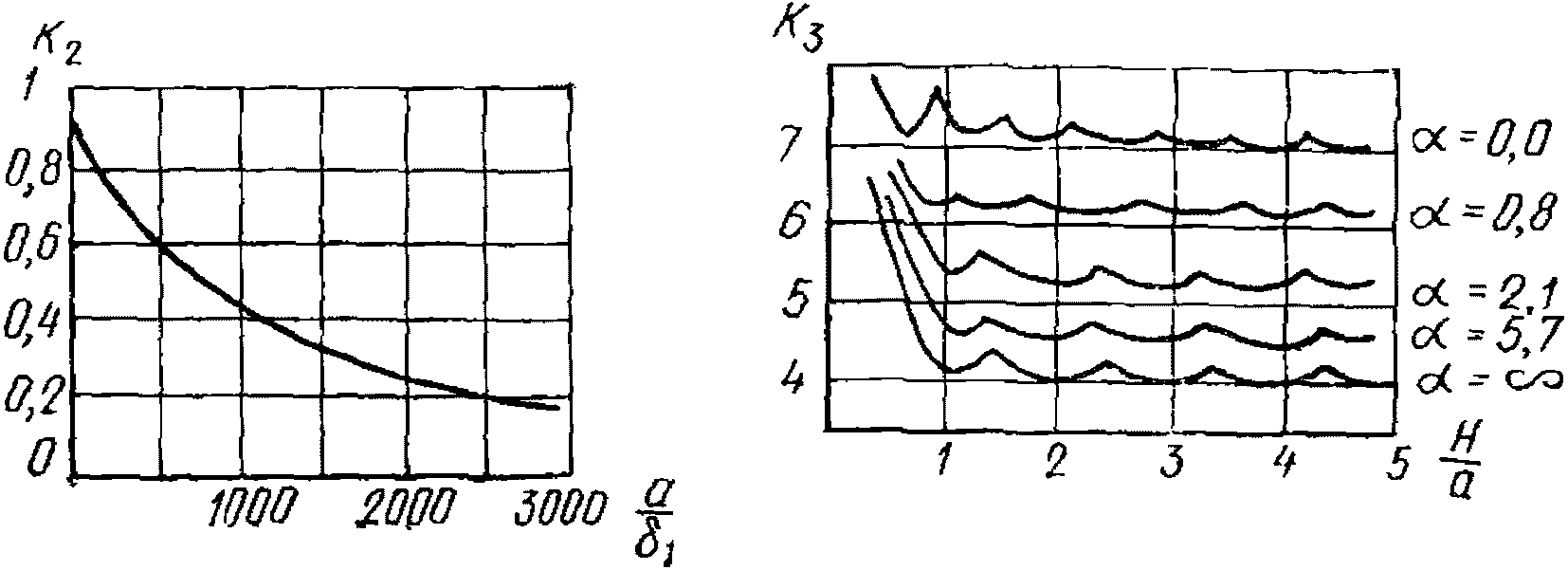

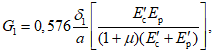

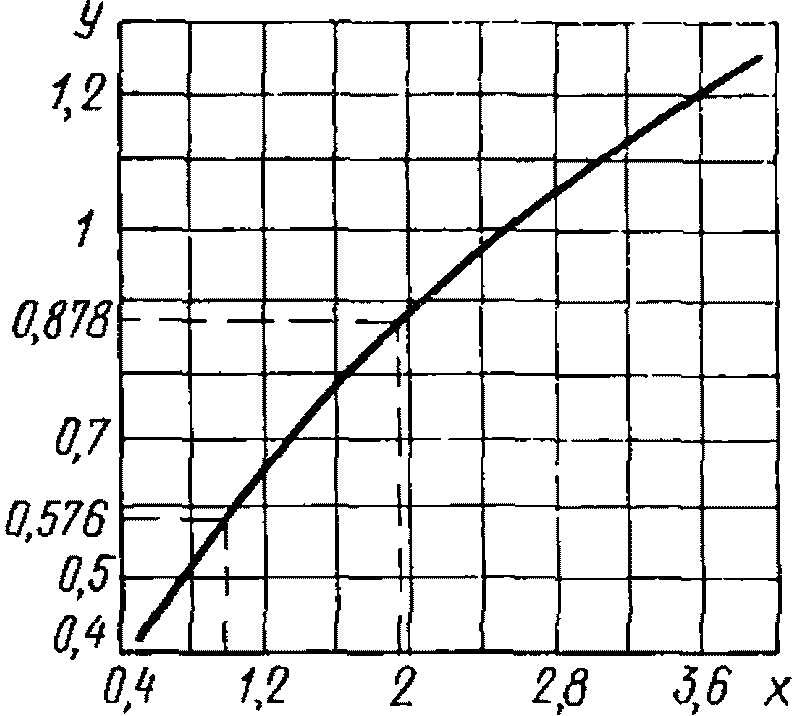

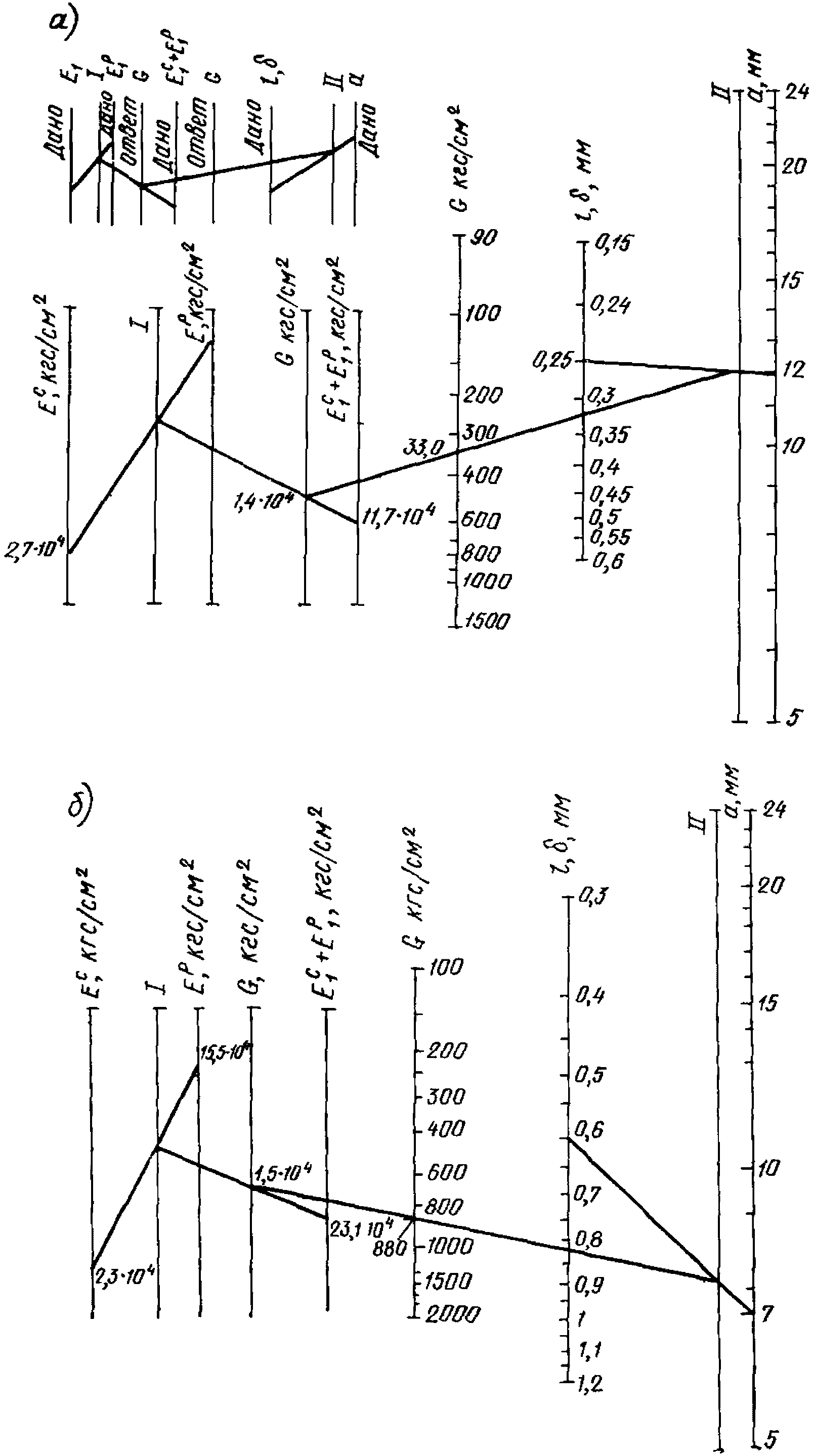

где N - разрушающая нагрузка; K1, K2, K3 - расчетные коэффициенты (K1 = 1,2 - 1,3); K2 - определяется исходя из структурных характеристик материала; K3 - зависит от высоты сотового заполнителя и параметра a, (K3 = 6 - 7) (рис. 36). Номограммы для определения модуля упругости сотопластов приведены на рис. 37.

при сжатии бумажного (а) и тканевого (б) сотопластов

5.31. Расчет модуля сдвига сотопластов ведется с учетом анизотропного строения этих материалов. Модуль сдвига сотопласта в направлении, параллельном склеенным сторонам ячеек, определяется по уравнению

а в направлении, перпендикулярном склеенным сторонам ячеек, это выражение имеет вид

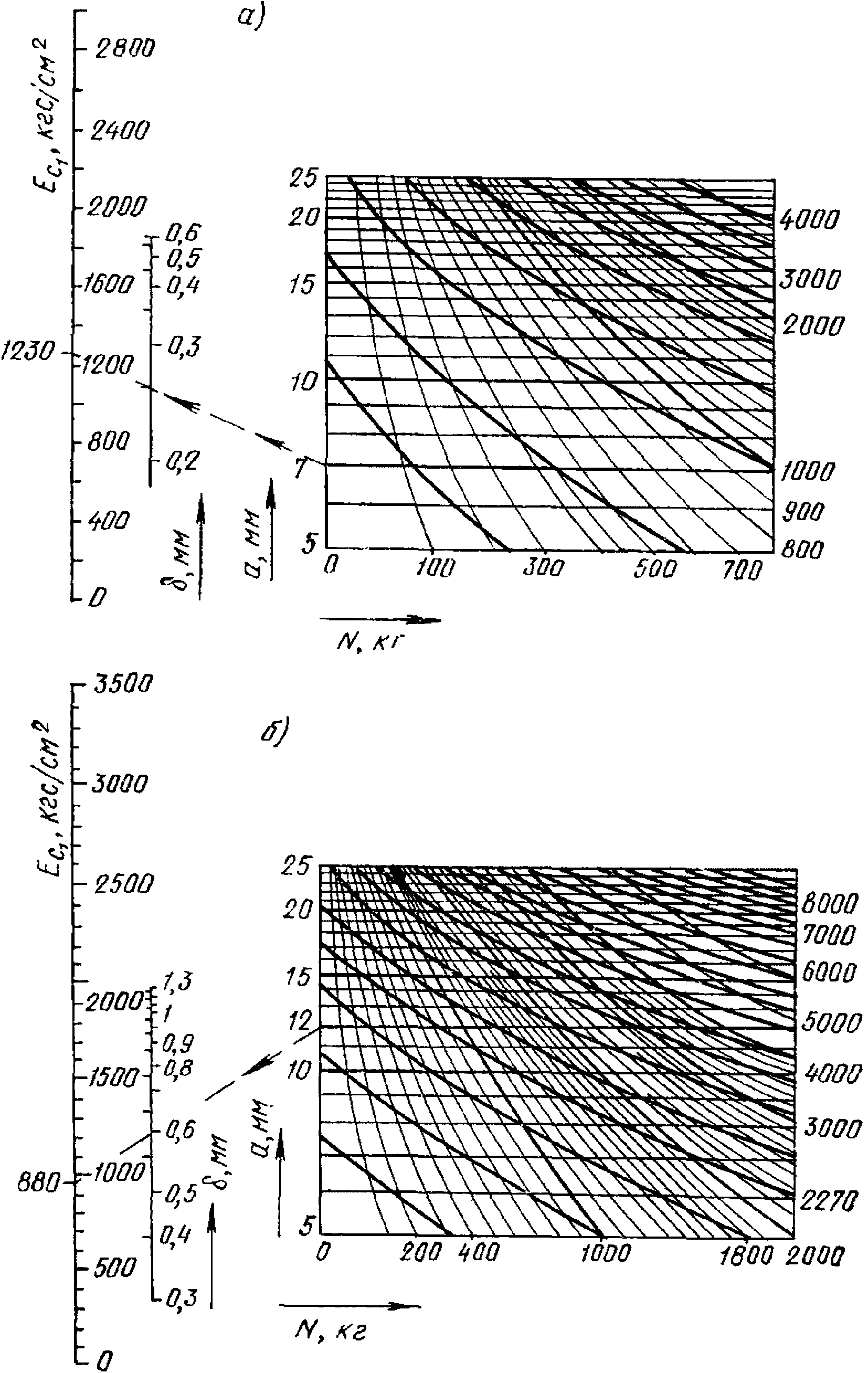

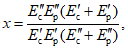

где  - коэффициент, определяемый в зависимости от

- коэффициент, определяемый в зависимости от

E'с, E"с, E'р, E"р - модули упругости при сжатии и растяжении пластин, составляющих одинарные и сдвоенные стенки ячеек (рис. 38).

Рис. 38. График определения коэффициента

Номограммы для определения модуля сдвига сотопластов приведены на рис. 39.

бумажного (а) и тканевого (б) сотопластов

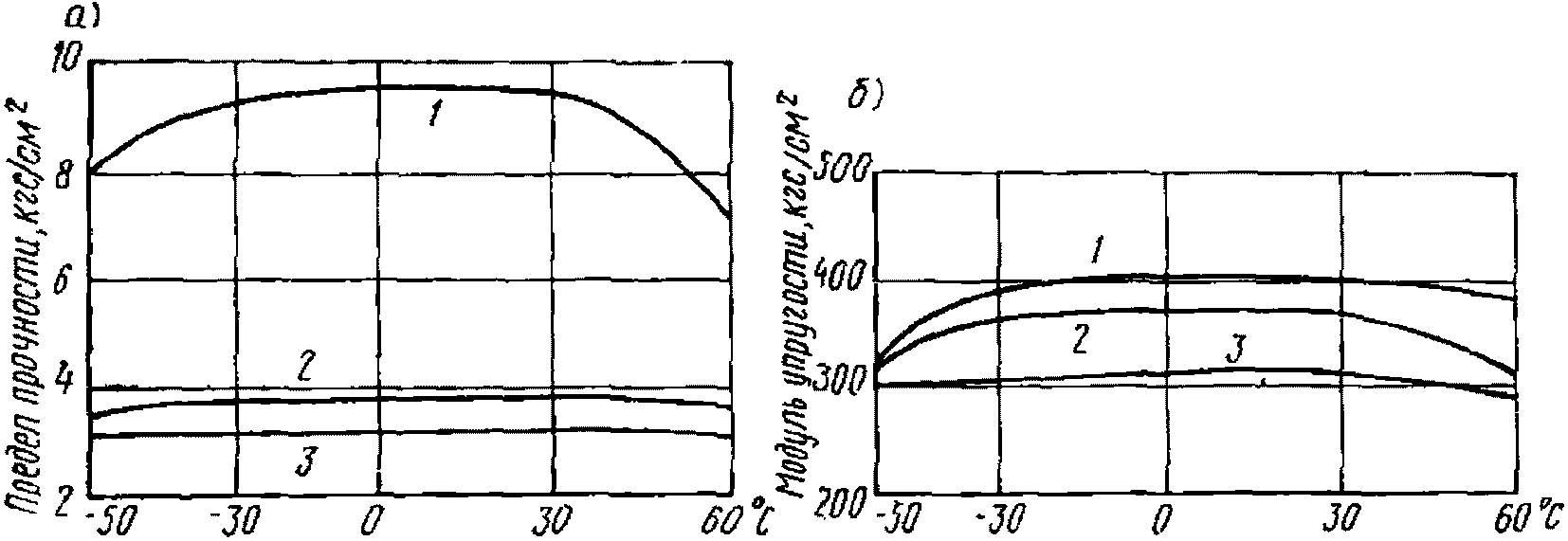

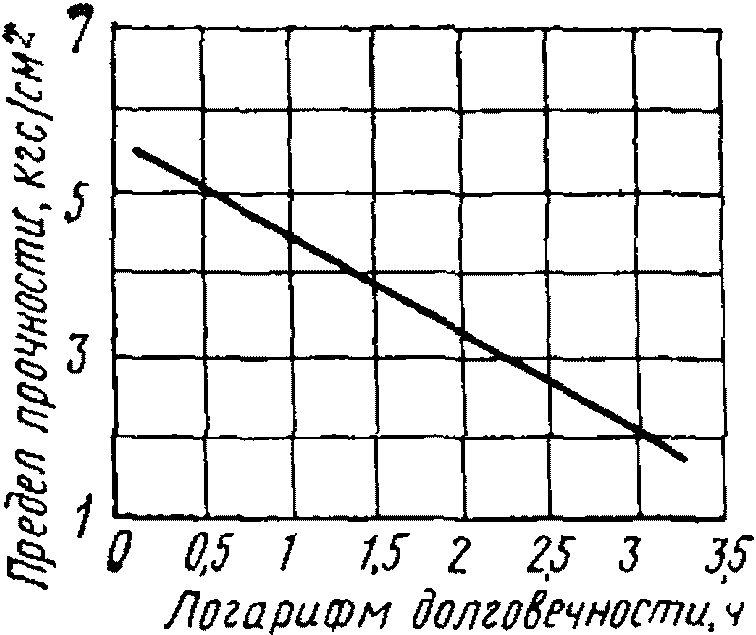

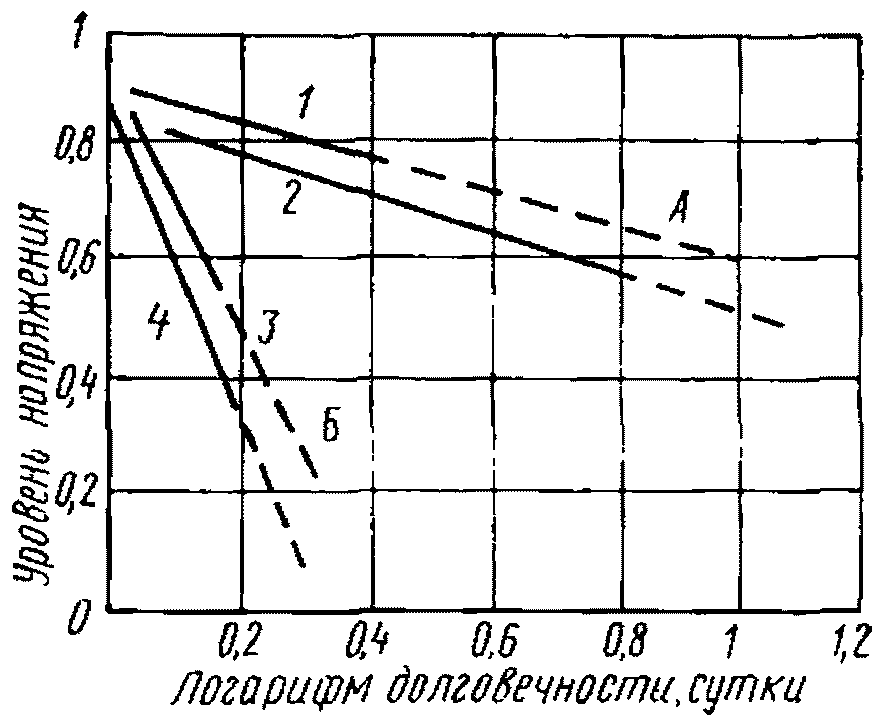

6.1. Воздействие температурно-влажностных факторов приводит к снижению механических характеристик пенопластов и сотопластов. Стабильность этих материалов в различных температурных и влажностных условиях определяется теплостойкостью и водостойкостью их полимерной основы.

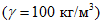

6.2. В условиях повышения температур и влажности механическое поведение пенопластов и сотопластов находит проявление в отклонении от линейности диаграммы "напряжение - деформация". При пониженных температурах диаграмма деформирования приближается к линейной (рис. 40).

Рис. 40. Диаграммы растяжения поливинилхлоридного

пенопласта ПХВ-1

6.3. Пенопласты на основе термоактивных полимерных композиций имеют более высокую стабильность механических характеристик при повышенных температурах. Интенсивное снижение механических характеристик пенопластов на основе термопластичных полимеров наблюдается вблизи температуры стеклования полимерной основы.

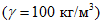

6.4. Характерные зависимости прочностных и упругих характеристик пенопластов приведены на рис. 41. Механические характеристики пенопластов при различных температурах даны в табл. 20. По сравнению с прочностными характеристиками снижение упругих показателей происходит в большей степени.

Рис. 41. Характерные зависимости изменения прочности

при сжатии пенопластов при различных температурах

1 - пенопласт марки ПСБ  ;

;

;

;2 - пенопласт марки ФРП-1

Марка пенопласта | Обозначение характеристики | Соотношения характеристик (%) при температурах | ||||

минус 60 | 20 | 40 | 60 | |||

ПСБС | 25 - 40 | 125 | 100 | 90 | 75 | |

114 | 100 | 90 | 75 | |||

Eр | 140 | 100 | 80 | 65 | ||

ПСБ | 20 - 40 | 120 | 100 | 85 | 65 | |

110 | 100 | 90 | 75 | |||

Eр | 130 | 100 | 75 | 60 | ||

ПС-1 | 100 | 150 | 100 | 85 | 60 | |

120 | 100 | 90 | 75 | |||

ПС-4 | 40 - 60 | 160 | 100 | 85 | 67 | |

120 | 100 | 85 | 67 | |||

ФРП-1 | 60 - 80 | 110 | 100 | 85 | 75 | |

120 | 100 | 85 | 80 | |||

Виларес-5 | 60 - 80 | 110 | 100 | 85 | 75 | |

120 | 100 | 85 | 80 | |||

ФПБ | 60 - 80 | 110 | 100 | 85 | 79 | |

120 | 100 | 85 | 80 | |||

ППБ | 150 | 98 <*> | 100 | - | 97 | |

84 <*> | 100 | - | 74 | |||

92 <*> | 100 | - | 96 | |||

Eр | 79 <*> | 100 | - | 96 | ||

Eс | 87 <*> | 100 | - | 84 | ||

G | 97 <*> | 100 | - | 94 | ||

ПВХ-1 | 100 | 120 | 100 | 88 | 74 | |

160 | 100 | 75 | 45 | |||

140 | 100 | 75 | 58 | |||

--------------------------------

Примечание. Значения механических характеристик пенопластов, определенные при температуре 20 °C, приняты за 100%.

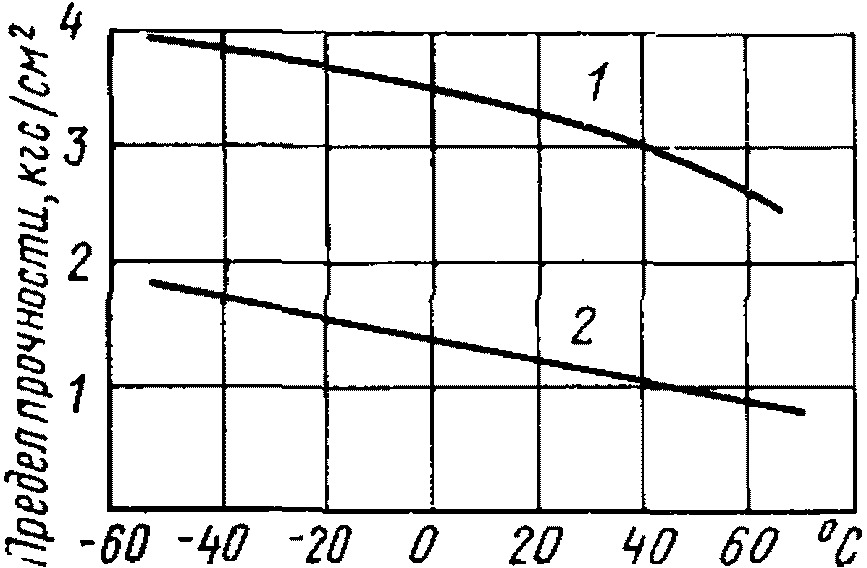

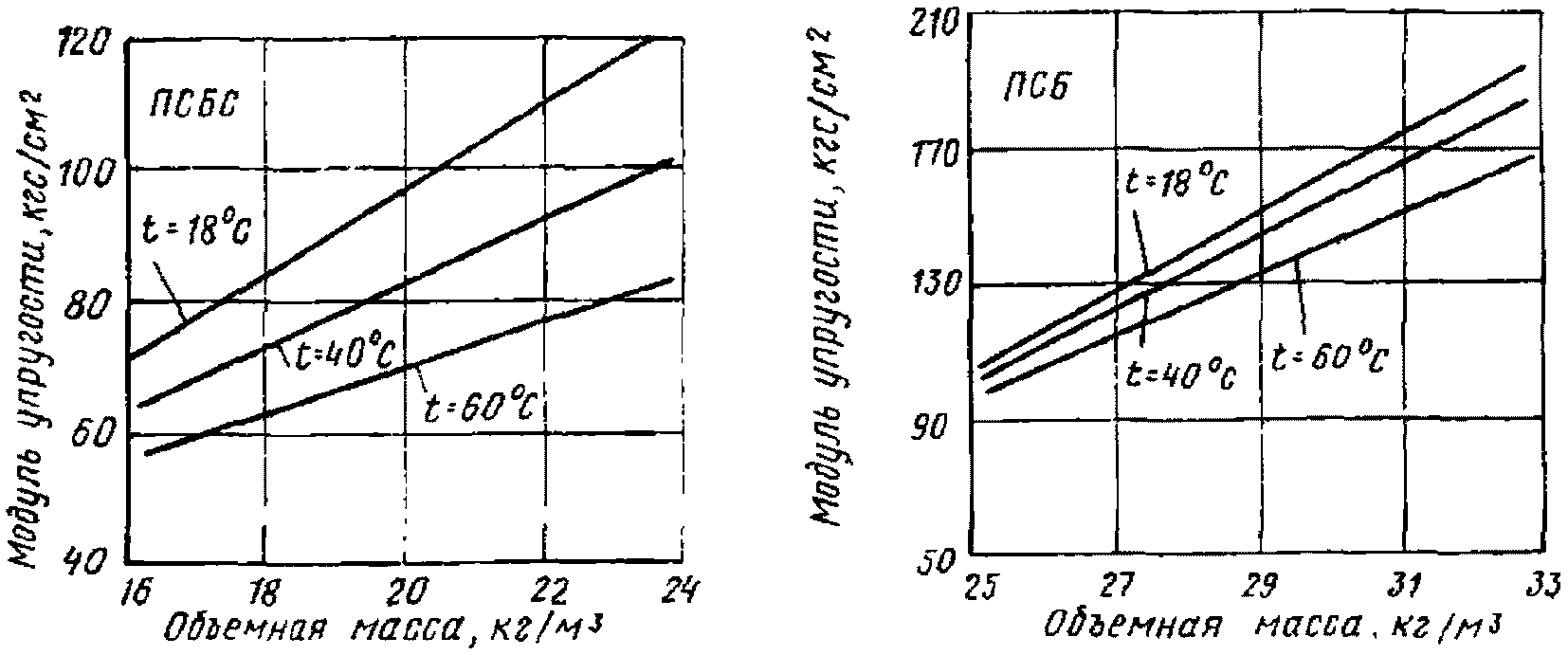

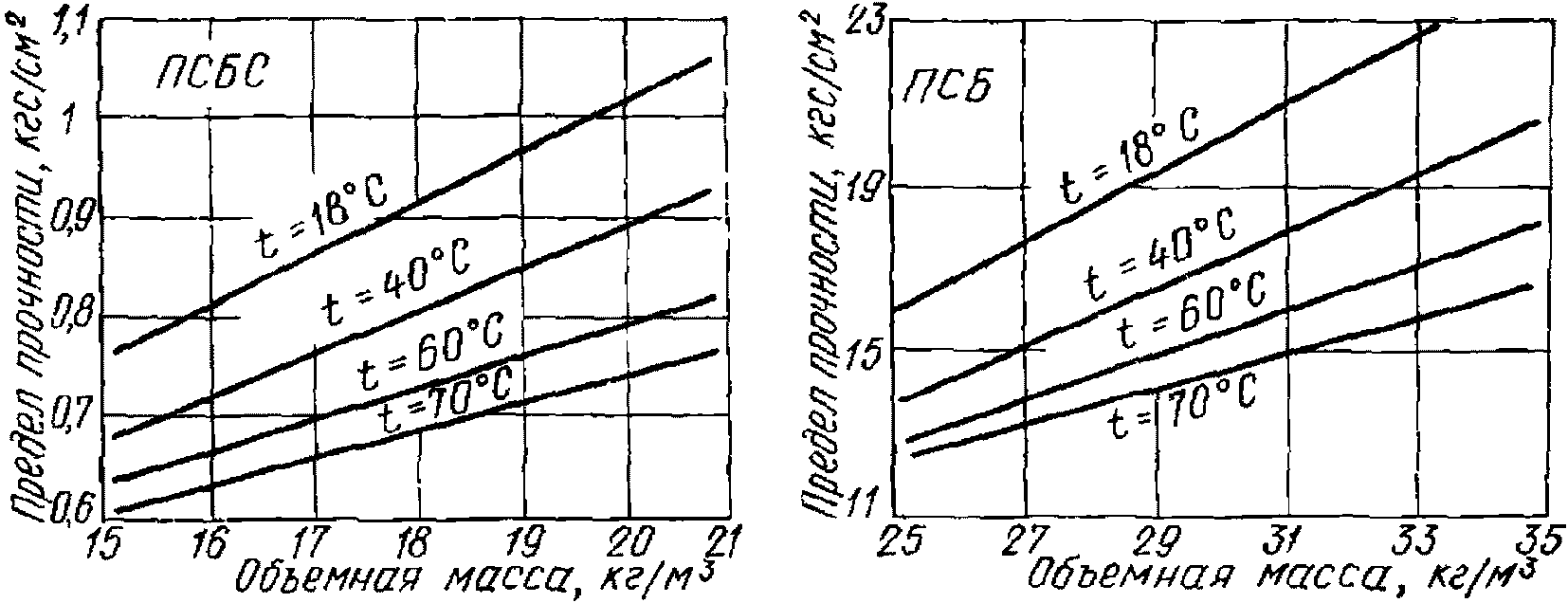

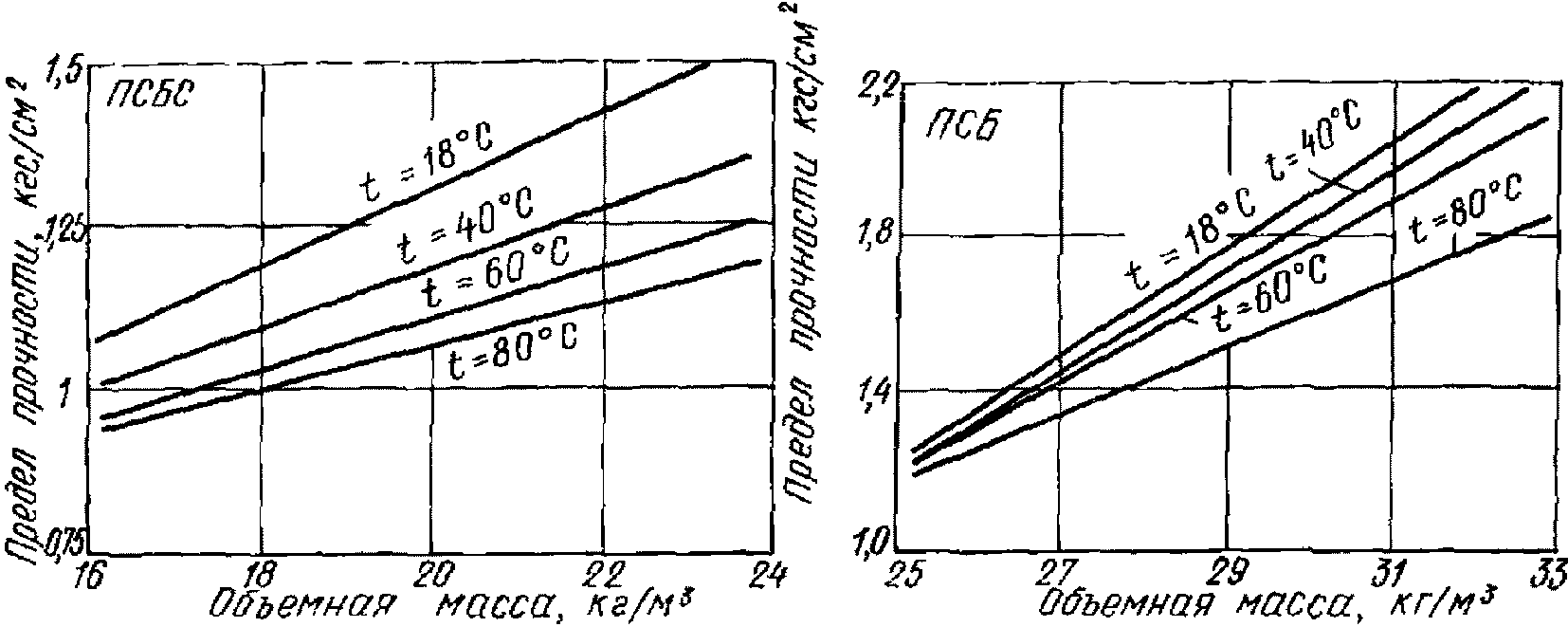

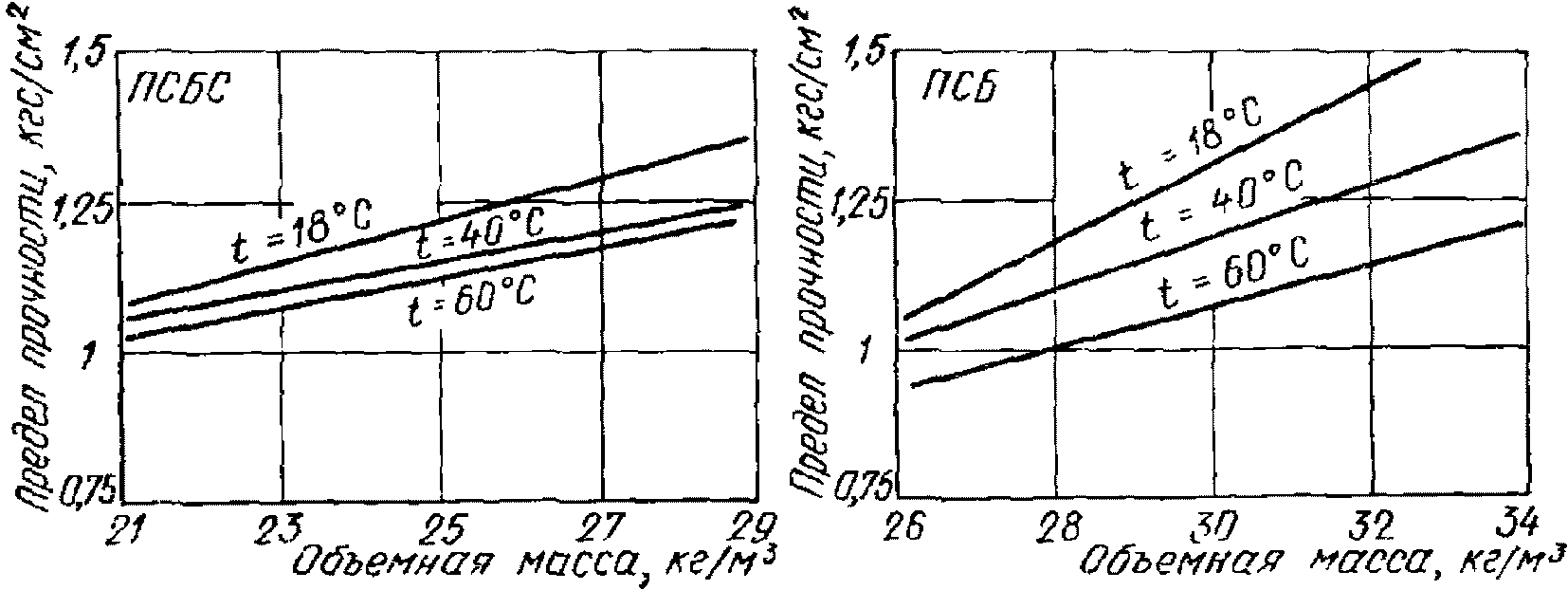

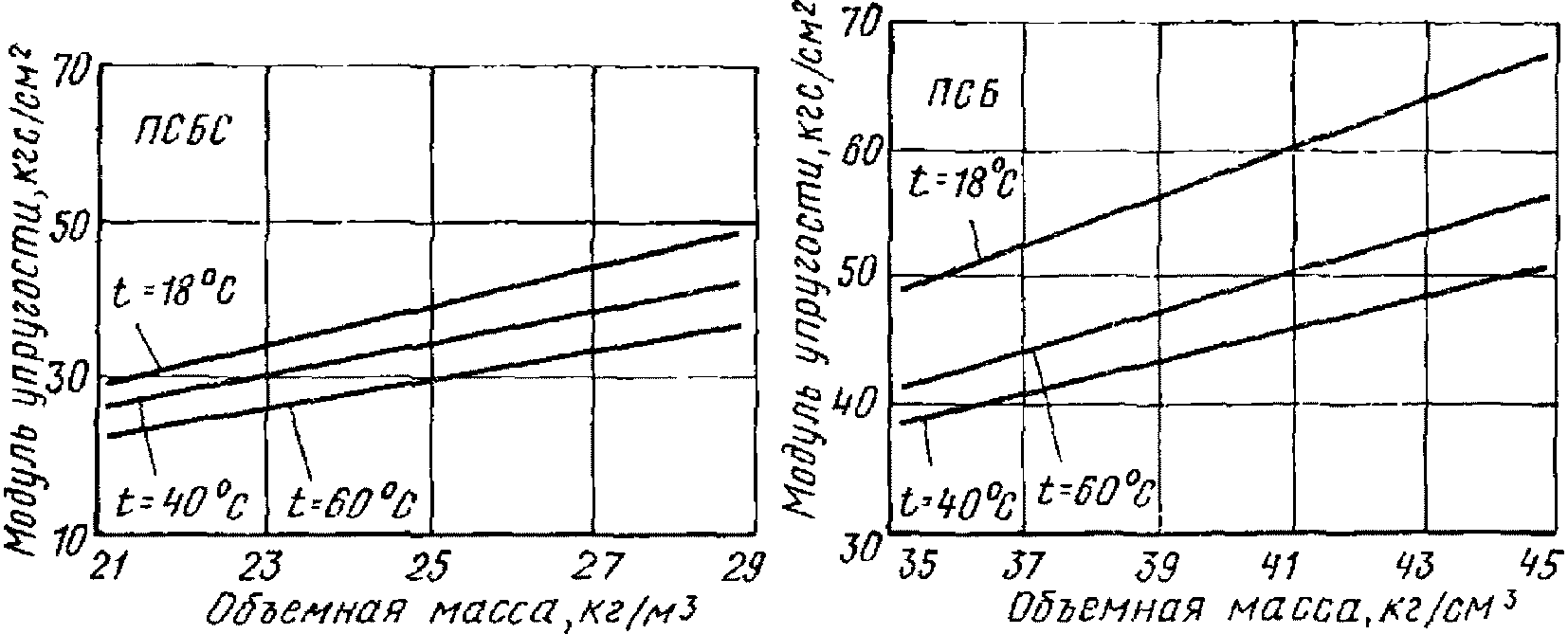

6.5. Определенное влияние на стабильность механических характеристик оказывает объемная масса пенопластов. С уменьшением объемной массы при повышенных температурах более заметно снижаются прочностные и упругие характеристики этих материалов (рис. 42 - 52).

от объемной массы беспрессовых полистирольных

пенопластов при различных температурах

Рис. 43. Зависимость предела прочности при сжатии

от объемной массы беспрессовых полистирольных

пенопластов при различных температурах

Рис. 44. Зависимость предела прочности при сдвиге

от объемной массы беспрессовых полистирольных

пенопластов при различных температурах

Рис. 45. Зависимость модуля упругости при растяжении

от объемной массы беспрессовых полистирольных

пенопластов при различных температурах

Рис. 46. Зависимость модуля сдвига

от объемной массы беспрессовых полистирольных

пенопластов при различных температурах

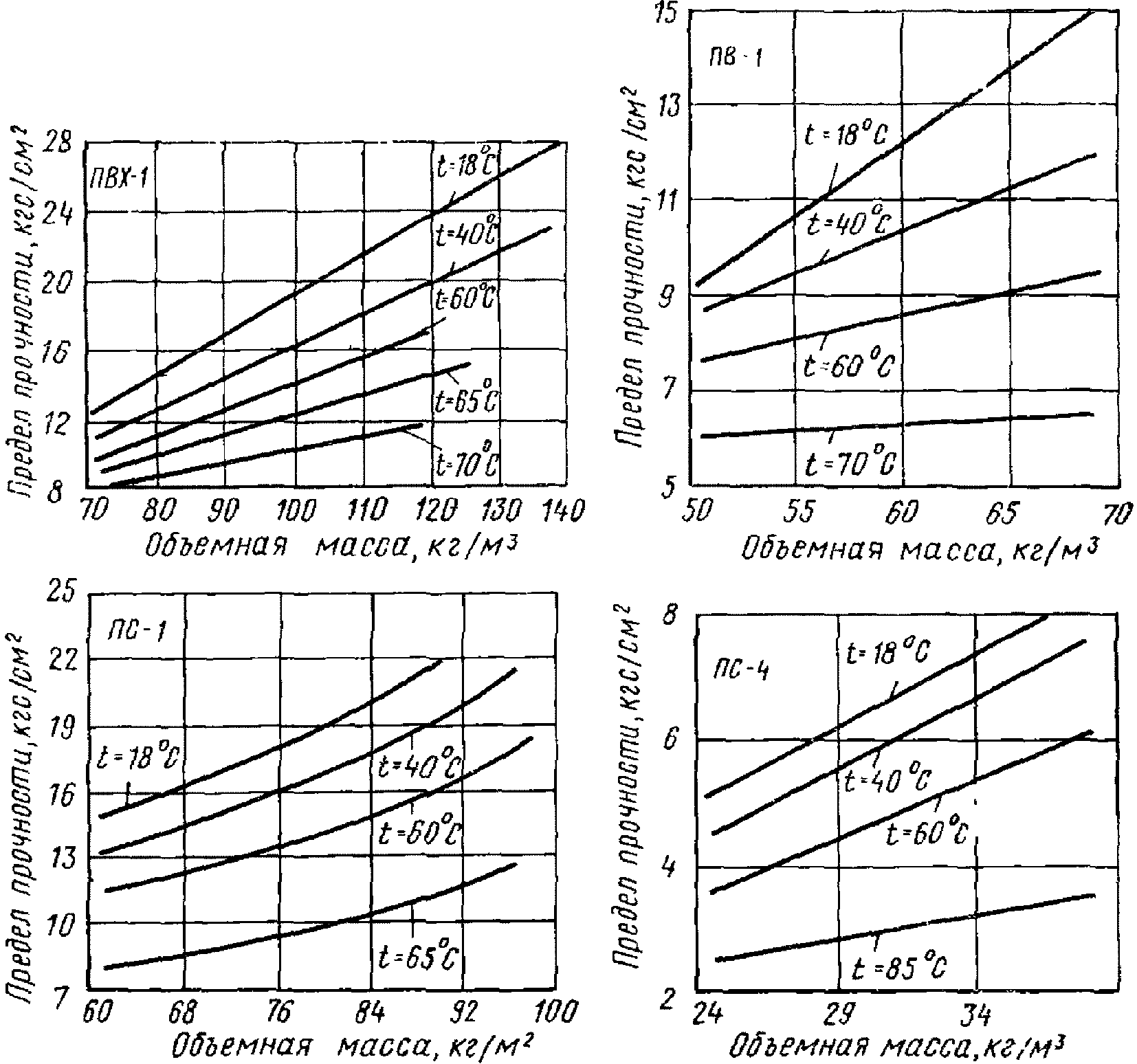

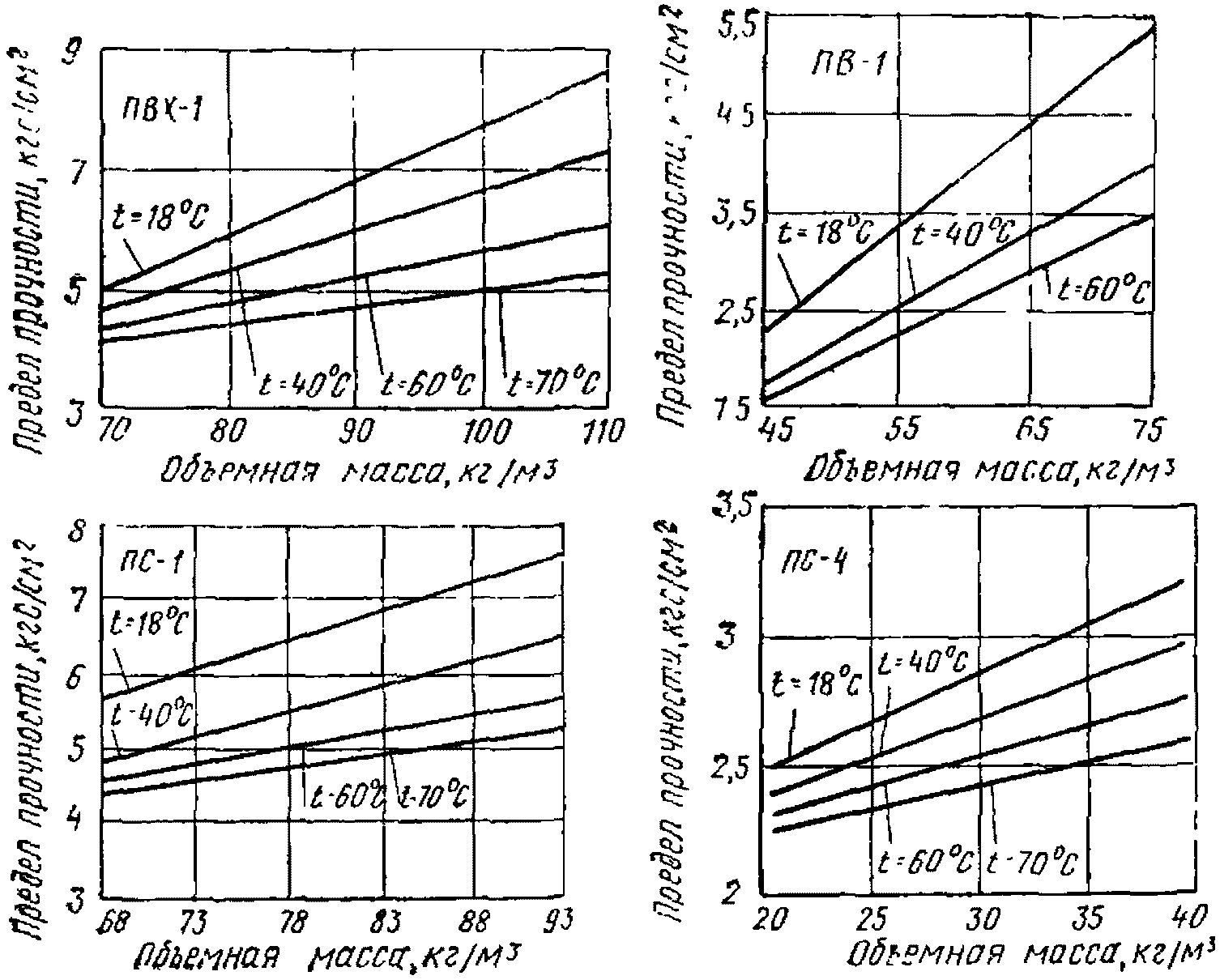

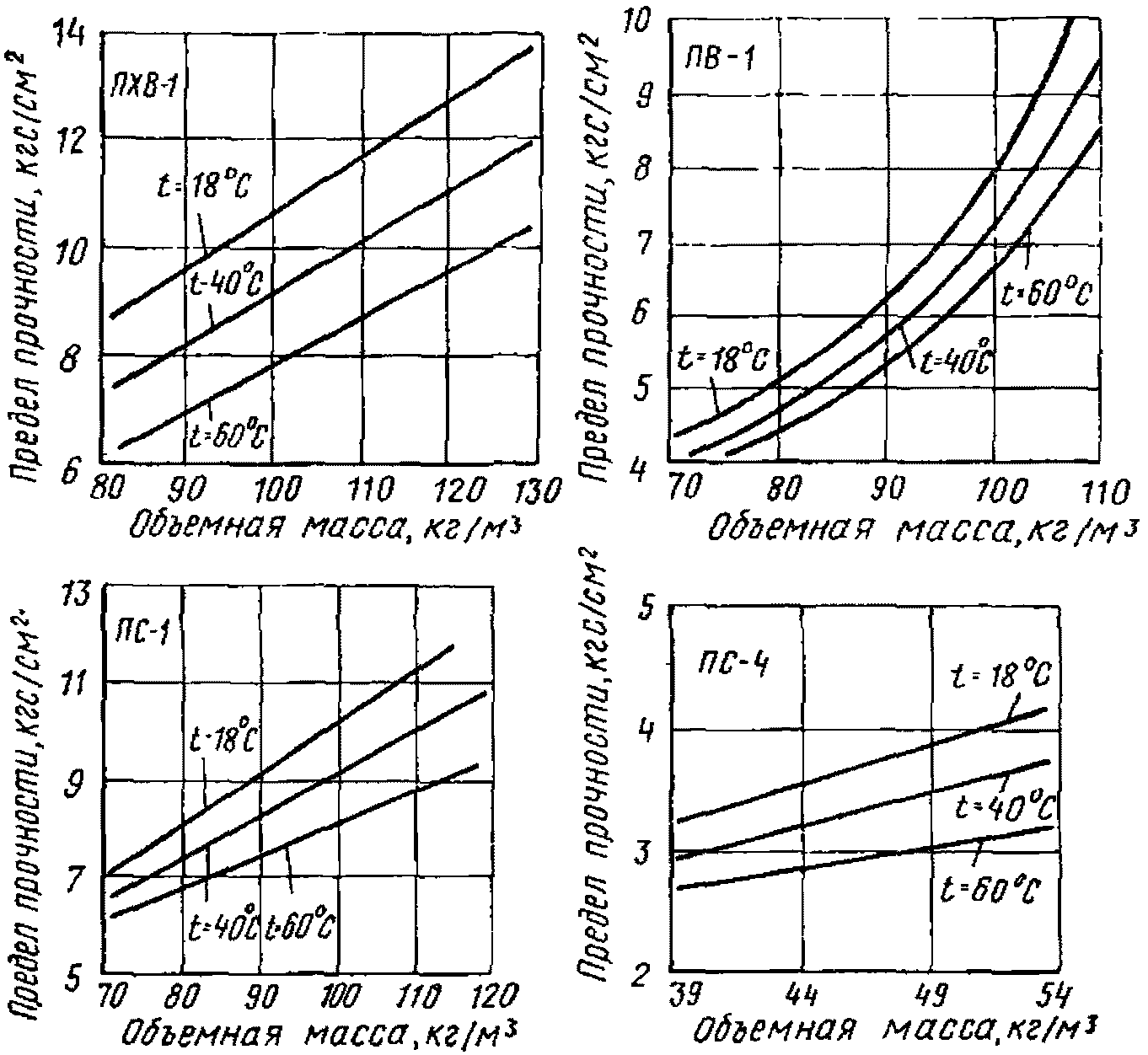

Рис. 47. Зависимость предела прочности при растяжении

от объемной массы поливинилхлоридных и полистирольных

пенопластов при различных температурах

Рис. 48. Зависимость предела прочности при сжатии

от объемной массы поливинилхлоридных и полистирольных

пенопластов при различных температурах

Рис. 49. Зависимость предела прочности при сдвиге

от объемной массы поливинилхлоридных и полистирольных

пенопластов при различных температурах

Рис. 50. Зависимость модуля упругости при растяжении

от объемной массы поливинилхлоридных и полистирольных

пенопластов при различных температурах

Рис. 51. Зависимость модуля сдвига

от объемной массы поливинилхлоридных и полистирольных

пенопластов при различных температурах

упругости (б) перлитопластбетона

при различных температурах

1 - растяжение; 2 - сжатие; 3 - сдвиг

6.6. Характер разрушения образцов пенопластов на термопластичной основе зависит от температуры испытаний. При отрицательных температурах имеет место хрупкое разрушение при растяжении и сдвиге этих материалов. При повышенных температурах разрушение может сопровождаться развитием вынужденно эластических деформаций. В условиях отрицательных температур пенопласты на основе реактопластов (например, фенолоформальдегидные) обнаруживают возрастание хрупкости.

6.7. При отрицательных температурах наблюдается повышение коэффициента поперечных деформаций.

6.8. Воздействие влажностных факторов приводит к изменению прочностных и упругих характеристик пенопластов. Интенсивность изменения механических характеристик зависит от вида напряженного состояния материалов (табл. 21). Наиболее чувствительным показателем к воздействию водной среды является предел прочности при сдвиге материалов.

Таблица 21

Обозначение характеристики | Прочностные характеристики пенопласта ПСБ, кг/см2 | ||

в сухом состоянии | в увлажненном состоянии | ||

18 | 1,52 | 1,6 | |

68 | 4,21 | 4,2 | |

18 | 1,15 | 1,06 | |

68 | 4,99 | 4,67 | |

20 | 1,2 | 1,1 | |

75 | 5,5 | 4,5 | |

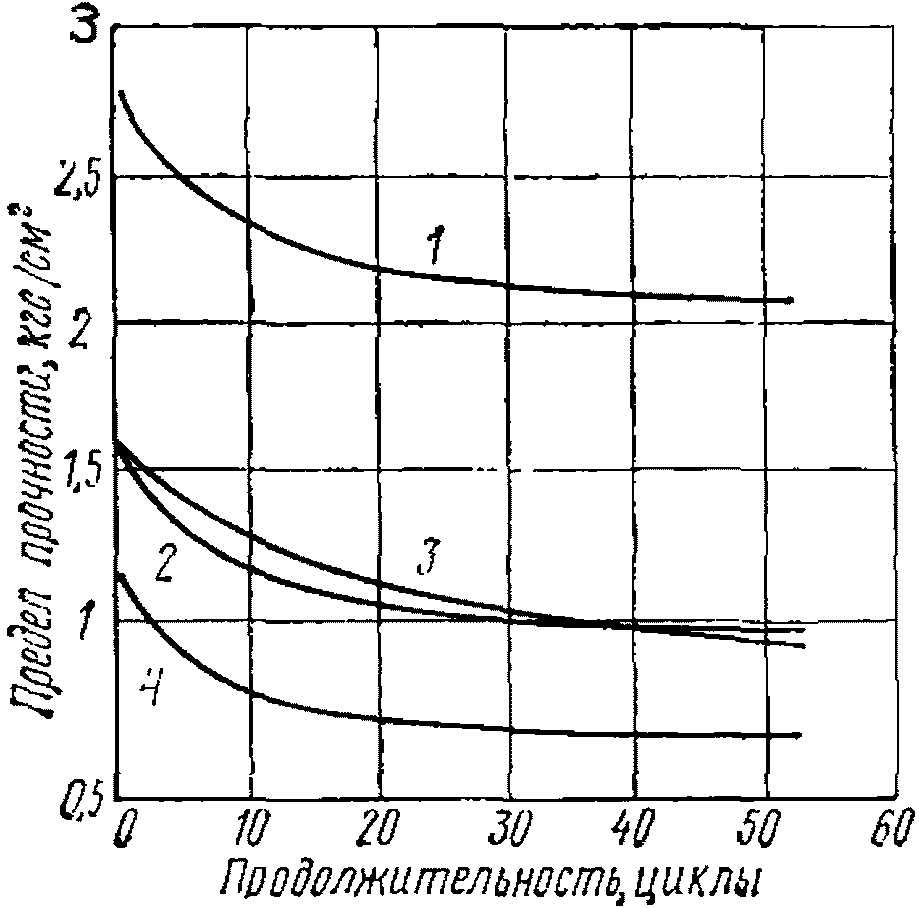

6.9. При периодическом увлажнении - высушивании в ряде случаев наблюдается существенное снижение прочностных и упругих характеристик пенопластов (табл. 22). Цикл испытания пенопластов состоял из увлажнения в воздушной среде  при 20 °C в течение 2 ч и замораживания при -20 °C в течение 2 ч. Периодическое замораживание - прогревание образцов оказывает разрушающее воздействие на эти материалы.

при 20 °C в течение 2 ч и замораживания при -20 °C в течение 2 ч. Периодическое замораживание - прогревание образцов оказывает разрушающее воздействие на эти материалы.

при 20 °C в течение 2 ч и замораживания при -20 °C в течение 2 ч. Периодическое замораживание - прогревание образцов оказывает разрушающее воздействие на эти материалы.

при 20 °C в течение 2 ч и замораживания при -20 °C в течение 2 ч. Периодическое замораживание - прогревание образцов оказывает разрушающее воздействие на эти материалы.Таблица 22

Пенопласты | Обозначение характеристики | Изменение прочностных и упругих характеристик пенопластов при попеременном замораживании-оттаивании (циклы) | |||

0 | 10 | 40 | |||

ПСБ | 40 | 100 | 120 | 118 | |

100 | 105 | 103 | |||

Eс | 100 | 95 | 88 | ||

ПС-1 | 100 | 100 | 117 | 115 | |

Виларес-5 | 60 | 100 | 90 | 105 | |

100 | 93 | 98 | |||

100 | 95 | 95 | |||

Eс | 100 | 98 | 102 | ||

Виларес-5 <*> | 60 | 100 | 91 | 23 | |

100 | 75 | 39 | |||

100 | 70 | 21 | |||

ППУ рецептуры ЗС | 60 | 100 | 107 | 101 | |

100 | 112 | 120 | |||

Eс | 100 | 90 | 91 | ||

ППУ рецептуры 308Н | 70 | 100 | 97 | 93 | |

100 | 98 | 104 | |||

ППБ | 150 | 100 | 91 | - | |

--------------------------------

<*> Цикл испытания состоял из увлажнения в воде в течение 8 ч и замораживания при -20 °C в течение 16 ч.

Примечание. Значения механических характеристик пенопластов в исходном состоянии приняты за 100%.

6.10. Продолжительное воздействие химических сред на пенопласты приводит к снижению их механических характеристик (табл. 23).

Таблица 23

Обозначение характеристики | Изменение прочности (в кг/см2) пенопласта ФРП-1  при выдерживании образцов в парах соляной кислоты в течение (ч) при выдерживании образцов в парах соляной кислоты в течение (ч) | ||||

0 | 168 | 720 | 1440 | 2160 | |

3,21 | 3,22 | 3,55 | 2,66 | 2,89 | |

4,56 | - | 3,57 | - | 3,65 | |

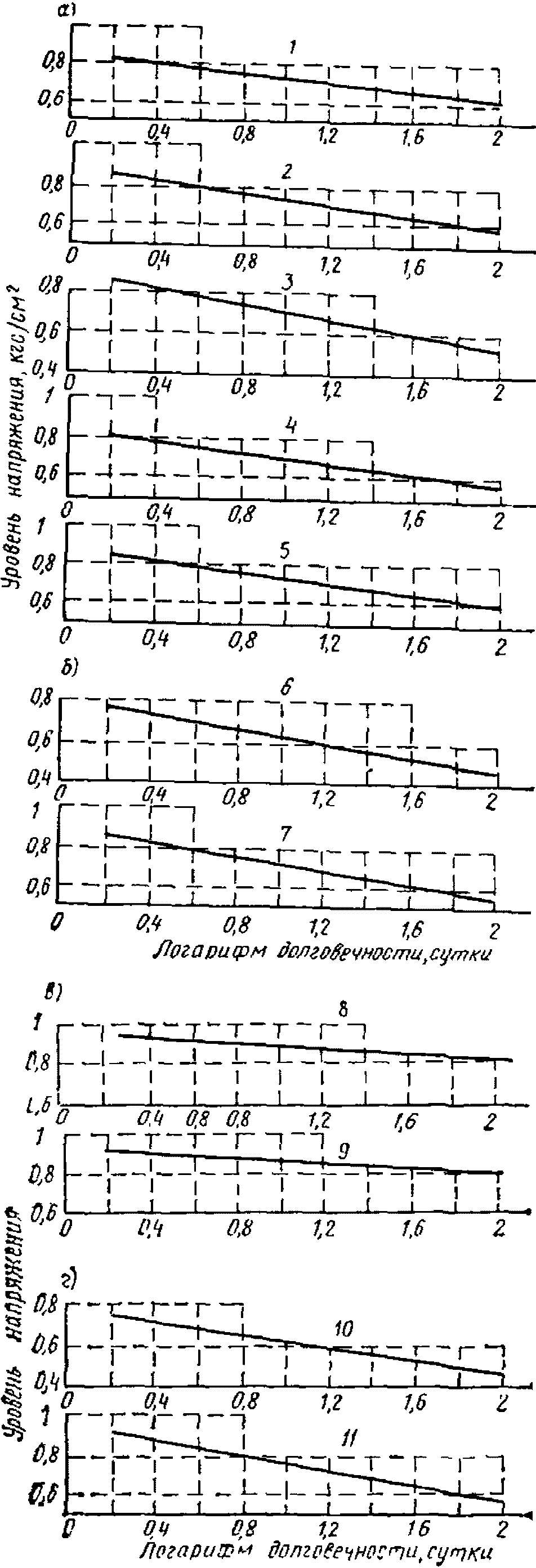

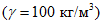

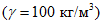

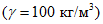

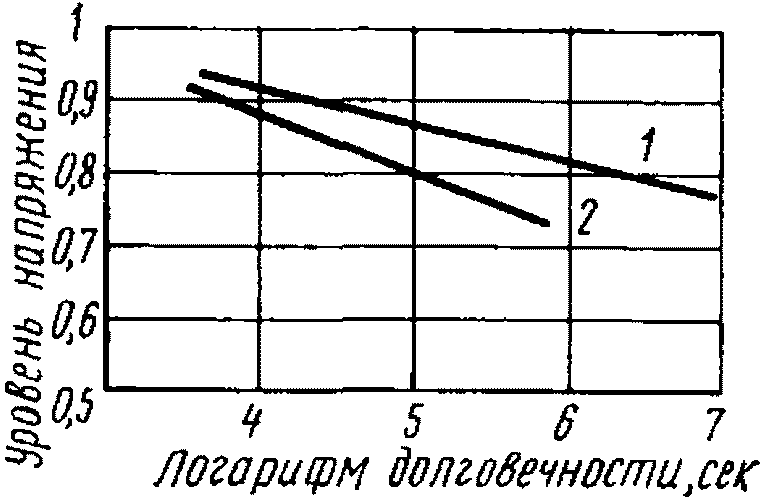

6.11. В условиях биологических сред наблюдается некоторое изменение механических характеристик пенопласта. Биостойкость обусловливается отсутствием питательной среды в составе этих материалов, а также наличием веществ (антисептиков), токсичных для грибков. Изменение прочности при растяжении полистирольных пенопластов при длительном экспонировании в биологических средах составляет 15 - 30%, фенолоформальдегидных - 8 - 13% и поливинилхлоридных - до 28%.