СПРАВКА

Источник публикации

М.: Стройиздат, 1975

Примечание к документу

Название документа

"Руководство по определению скорости коррозии цементного камня, раствора и бетона в жидких агрессивных средах"

"Руководство по определению скорости коррозии цементного камня, раствора и бетона в жидких агрессивных средах"

Содержание

ПО ОПРЕДЕЛЕНИЮ СКОРОСТИ КОРРОЗИИ ЦЕМЕНТНОГО КАМНЯ,

РАСТВОРА И БЕТОНА В ЖИДКИХ АГРЕССИВНЫХ СРЕДАХ

Руководство содержит основные положения метода определения скорости коррозии цементного камня, раствора и бетона в жидких агрессивных средах.

Приведены практические рекомендации по проведению исследований скорости коррозии (изготовление и подготовка образцов, рабочих растворов и аппаратуры, проведение экспериментов). Дается оценка результатов определения скорости коррозии, расчет и прогнозирование глубины коррозии.

Руководство предназначается для использования в научно-исследовательских институтах и строительных лабораториях (районных, трестовских, лабораториях строительства крупных объектов, например, гидростанций и т.п.) для исследования процессов коррозии бетона в различных агрессивных средах в широком диапазоне концентраций, а также для изучения различных факторов, оказывающих влияние на эти процессы.

В связи с широким применением бетонных и железобетонных конструкций на предприятиях химической промышленности и освоением новых районов с агрессивными средами одной из основных задач строительства является обеспечение долговечности бетона при действии на него различных жидких сред. Для этого необходимо знать не только сущность процессов коррозии, т.е. тех изменений, которые произошли в цементном камне или материале на его основе при действии агрессивных сред, но и скорости этих процессов.

Для определения скорости коррозии нужны специально разработанные методы с учетом основных положений теории гетерогенных химических процессов и физико-химических основ коррозионных процессов, протекающих в цементном камне или бетоне при действии различных агрессивных сред.

Над изысканием эффективных методов определения скорости коррозии работает ряд научно-исследовательских организаций: ЦЛК НИИЖБ, РИСИ, МАДИ, НИИпромстрой, Харьковский Промстройниипроект, Уральский Промстройниипроект, Харьковский Водоканалпроект и др.

В настоящем Руководстве изложен метод определения скорости коррозии цементного камня и бетона при действии жидких агрессивных сред. Этот метод позволяет на основании экспериментальных данных исследований скорости коррозии определять глубину коррозионного поражения бетона, что дает возможность прогнозирования долговечности бетонных и железобетонных конструкций.

Настоящее Руководство составлено Центральной лабораторией коррозии НИИЖБ Госстроя СССР (руководитель лаборатории д-р техн. наук, проф. В.М. Москвин), кандидаты техн. наук Т.В. Рубецкая, Л.С. Бубнова, инженеры Г.В. Любарская и В.Ф. Гончар.

Все замечания и предложения по содержанию настоящего Руководства просим направлять по адресу: 109389, Москва, Ж-389, 2-я Институтская ул., 6, ЦЛК НИИЖБ Госстроя СССР.

Дирекция НИИЖБ

1.1. Настоящее Руководство содержит рекомендации по определению скорости коррозии бетона при диффузионном переносе агрессивных веществ (постоянное воздействие воды-среды), что соответствует условиям эксплуатации ненапорных подземных и подводных конструкций.

1.2. Руководство рекомендуется применять для определения скорости коррозии цементного камня, раствора и бетона реальных составов, а также других материалов (асбестоцемент и пр.) на основе минеральных гидравлических вяжущих при действии жидких агрессивных сред, вызывающих процессы коррозии I, II и III видов.

1.3. Для I и II видов коррозии результаты определения скорости коррозии бетонов могут быть положены в основу расчетов глубины разрушения и прогнозирования ее на длительные сроки. Для III вида коррозии (сульфатная коррозия) результаты по определению скорости следует дополнить исследованиями прочностных и деформационных свойств бетона.

1.4. Настоящее Руководство по определению скорости коррозии бетона в жидких агрессивных средах может применяться для оценки агрессивности и степени агрессивности воды-среды по отношению к бетону.

1.5. С помощью настоящего Руководства можно оценить эффективность различных мероприятий по повышению долговечности бетона при воздействии агрессивных сред. Например, выбор оптимального минералогического и вещественного составов цементов, эффективность и целесообразность введения различных добавок, увеличения плотности бетона, применения тех или иных заполнителей, пропитки бетона, защиты лакокрасочными покрытиями и т.д.

2.1. При моделировании процессов коррозии бетона в лабораторных условиях необходимо соблюдать равенство следующих параметров, определяющих скорость коррозии бетона в реальных условиях эксплуатации бетонных и железобетонных конструкций:

1) механизма переноса агрессивных веществ или продуктов коррозии;

2) толщины слоя продуктов коррозии;

3) фазового состава продуктов коррозии;

4) структуры продуктов коррозии гелекристаллического или кристаллического строения.

2.2. Механизм переноса агрессивных веществ и толщина слоя продуктов коррозии моделируются условиями проведения эксперимента.

2.3. Фазовый состав продуктов коррозии реальных конструкций и их структура в лабораторных условиях воспроизводятся соответствующим подбором цемента, состава бетона, вида, концентрации и температуры агрессивной среды.

2.4. Скорость коррозии зависит от концентрации агрессивной среды. Зависимость эта сложна и не описывается, как правило, линейным уравнением.

Для установления зависимости скорости коррозии от концентрации агрессивной среды одного и того же вида необходимо проведение исследований при нескольких концентрациях выбранной среды.

2.5. Если при изменении концентрации не меняется фазовый состав и структура слоя продуктов коррозии и устанавливается прямолинейная зависимость скорости коррозии от корня квадратного из концентрации агрессивного вещества, как это имеет место, например, при действии на бетон агрессивной  , то для ускорения испытаний рекомендуется применять агрессивные среды более высокой концентрации.

, то для ускорения испытаний рекомендуется применять агрессивные среды более высокой концентрации.

2.6. Если при изменении концентрации меняются фазовый состав продуктов коррозии и их структура и не устанавливается описанная выше прямолинейная зависимость, то для ускорения испытаний не рекомендуется применять агрессивные среды более высокой концентрации.

3.1. Определение скорости коррозии рекомендуется проводить на образцах-цилиндрах из цементного камня, цементно-песчаных растворов и бетонов с размером крупного заполнителя до 10 мм на образцах диаметром 5 и высотой 5 см. В том случае, если при изготовлении образцов бетона применяется заполнитель с размером более 10 мм, следует рекомендовать образцы-цилиндры других размеров с учетом крупности заполнителя. Для обеспечения в процессе испытания постоянства реакционной поверхности боковая цилиндрическая поверхность образцов защищается стойким лакокрасочным покрытием.

3.2. Образцы цементного камня изготовляются из цементного теста нормальной густоты. При исследовании цементного камня с большим водоцементным отношением, чем нормальная густота, не допускается водоотделение при изготовлении образцов.

3.3. Состав бетона выбирается в соответствии с реальными составами бетона, применяемыми для изготовления конструкций.

3.4. Для изготовления образцов бетона применяются материалы, отвечающие требованиям ГОСТ 4797-69 "Бетон гидротехнический. Технические требования к материалам для его приготовления". Материалы испытываются по ГОСТ 4798-69 "Бетон гидротехнический. Методы испытания материалов для его приготовления".

Определение характеристик бетона производится по ГОСТ 4800-59 "Бетон гидротехнический. Методы испытания бетонов".

3.5. Для изготовления образцов бетона или цементно-песчаных растворов необходимо применять стойкие к воздействию данной агрессивной среды заполнители.

В том случае когда стойкость заполнителей неизвестна, необходимо проведение специальных предварительных испытаний по определению скорости коррозии данного заполнителя и бетона на его основе.

3.6. Образцы данной серии испытаний изготовляются из одних и тех же материалов по одной и той же технологии, твердеют при одних и тех же условиях.

3.7. В зависимости от задачи исследования образцы могут твердеть в нормально-влажностных условиях, при пропаривании и при запаривании в автоклавах.

3.8. Режим пропаривания и запаривания образцов выбирается и обосновывается задачами исследования.

В том случае когда пропаривание применяется только как метод ускорения твердения образцов и не является предметом специальных исследований, принимается следующий режим пропаривания: 4 ч + 8 ч + естественное остывание. Изотермический прогрев при температуре 80 °C.

3.9. После изготовления образцов производится тщательная их отбраковка. Отбраковываются образцы неправильной геометрической формы, имеющие раковины, а также образцы, масса которых отличается более чем на 10% средней массы.

При достаточно больших размерах образцов рекомендуется отбраковка их также по скорости прохождения ультразвука. Отбраковываются образцы, отличающиеся от средней скорости прохождения ультразвука более чем на 15%.

3.10. Нанесение на цилиндрическую поверхность образцов эпоксидного <1> лакокрасочного покрытия производится через 14 сут нормально-влажностного твердения или после пропаривания или запаривания в соответствии с требованиями "Рекомендаций по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями".

--------------------------------

<1> Состав эпоксидного лакокрасочного покрытия разработан канд. техн. наук В.В. Шнейдеровой.

Основные правила подготовки поверхности для нанесения лакокрасочного покрытия и производства работ приводятся в Приложении 1.

3.11. Наряду с покрытиями на основе эпоксидных смол возможно применение других защитных лакокрасочных покрытий.

К этим материалам предъявляются следующие требования:

хорошая адгезия к бетону;

химическая стойкость к воздействию данной агрессивной среды;

полная непроницаемость на протяжении всего срока исследования.

При проведении исследований по определению скорости коррозии бетона на образцах, защищенных покрытиями, стойкость которых недостаточно изучена, необходимо испытание контрольных, полностью защищенных данным покрытием образцов.

В том случае если при испытании контрольных образцов будет установлена диффузионная проницаемость покрытия (скорость коррозии полностью защищенных образцов не равна 0), необходимо либо вносить поправку на проницаемость покрытия при определении скорости коррозии бетона, либо прекратить испытание.

3.12. При исследовании стойкости защитных покрытий изготовление образцов бетона производится в соответствии с требованиями настоящего раздела.

3.13. Изучаемое защитное покрытие наносится на торцевые поверхности образцов, цилиндрическая поверхность образцов защищается стойким в данной среде покрытием в соответствии с рекомендациями настоящего раздела.

3.14. Все работы по нанесению лакокрасочных покрытий, а также работы по их приготовлению производятся в соответствии с требованиями техники безопасности и пожарной безопасности, изложенными в "Рекомендациях по защите от коррозии стальных и железобетонных строительных конструкций лакокрасочными покрытиями".

3.15. Незащищенные торцевые рабочие поверхности перед погружением образцов в агрессивную среду зачищаются наждачной бумагой для удаления следов покрытия и замеряется площадь рабочей поверхности, которая в дальнейшем используется для расчета скорости коррозии.

3.16. Перед погружением в агрессивную среду образцы насыщаются водой в течение трех суток. Водонасыщение производится путем постепенного погружения образцов в воду: первые сутки - на 1 см, вторые сутки - на 3 см, третьи сутки - полностью.

3.17. Образцы, предназначенные для исследования свойств защитных покрытий, перед испытанием водой не насыщаются.

И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Исследование скорости коррозии проводится в проходящем токе раствора или в стационарных условиях с периодической сменой раствора.

4.2. Выбор режима испытания определяется таким образом, чтобы снижение концентрации агрессивного раствора при взаимодействии его с цементным камнем или бетоном составляло не более 8% и не менее 4% исходной концентрации.

4.3. При выборе анионов или катионов, по изменению концентрации которых оценивается скорость коррозии, необходимо руководствоваться следующими соображениями:

а) изменение концентрации выбранного катиона или аниона происходит только в процессе коррозии;

б) изменение концентрации этих ионов определяется надежным методом;

в) выбирается ускоренный метод определения концентрации;

г) ошибки выбранного метода определения концентраций не должны оказывать влияния на определяемую скорость коррозии.

4.4. Примерный перечень анионов или катионов, по изменению концентрации которых рекомендуется определять скорость коррозии цементного камня, раствора или бетона при II виде коррозии, приводится в табл. 1.

Таблица 1

Вид агрессивности воды-среды | Агрессивные ионы | Метод анализа |

Общекислотная | Кислотно-основного титрирования | |

Соли, образующие при гидролизе кислоты  , , | Катионы | Электрохимический |

Углекислотная | Трилонометрический | |

Магнезиальная | " | |

Аммонийная | " | |

Щелочная | Концентрация ионов, содержащих | Колориметрический |

4.5. Этот перечень может быть расширен при изучении коррозии бетона в средах другого состава. Выбранная характеристика должна соответствовать требованиям п. 4.3.

4.6. Исследование эффективности лакокрасочных и других защитных мероприятий проводится в стационарных условиях.

4.7. При снятии кинетической кривой процесса коррозии в диффузионно-кинетической области при стационарных условиях испытания следует предусмотреть перемешивание раствора.

4.8. В том случае когда задачей исследования является получение реальных скоростей коррозии в условиях протекания процессов во внутренней диффузионной области, перемешивание раствора в рабочей емкости не обязательно.

4.9. При моделировании процессов коррозии подводных конструкций образцы в рабочих емкостях устанавливаются на боковую цилиндрическую поверхность на специальные подставки по размеру образцов из стойкого к данной агрессивной среде материала так, чтобы образующиеся продукты коррозии не скапливались у поверхности образца в случае их опадения.

4.10. При моделировании процессов коррозии подземных конструкций исследование скорости коррозии проводится в проходящем токе при заполнении рабочей емкости установки специально подготовленным вольским песком.

4.11. Подготовка песка заключается в следующем: песок промывается 5%-ным раствором соляной кислоты и отмывается вначале водопроводной, а затем дистиллированной водой до отрицательной реакции раствора азотнокислого серебра на ионы хлора. Заполнение рабочей емкости производится песком любой влажности.

4.12. Температура проведения исследований скорости коррозии выбирается исходя из задачи исследования и условий эксплуатации реальных конструкций, колебание температуры в процессе исследования допускается не более +/- 3 °C.

4.13. При исследовании скорости коррозии принимается не менее трех образцов-близнецов.

Испытания каждого из параллельных образцов следует проводить в отдельном приборе при исследовании скорости коррозии в проходящем токе или в отдельной емкости при исследовании скорости коррозии в стационарных условиях.

4.14. Исследование скорости коррозии в стационарных условиях следует проводить в стеклянных емкостях с плотно прилегающими крышками или пробками. В случае необходимости следует предусмотреть изоляцию емкостей от  воздуха посредством хлоркальциевой трубки с натронной известью.

воздуха посредством хлоркальциевой трубки с натронной известью.

4.15. В качестве рабочих емкостей можно применять эксикаторы, цилиндры с притертыми пластинками или крышками, широкогорлые колбы с плотно пригнанными резиновыми пробками и т.д.

4.16. Подготовка емкостей заключается в тщательной очистке их и сушке. Кроме того, необходимо подготовить крышки, смазав их вазелиновым маслом.

4.17. Емкости с исследуемыми образцами заливаются рабочим раствором с установленной концентрацией аниона и катиона, по изменению концентрации которых в процессе испытания рассчитывается скорость коррозии.

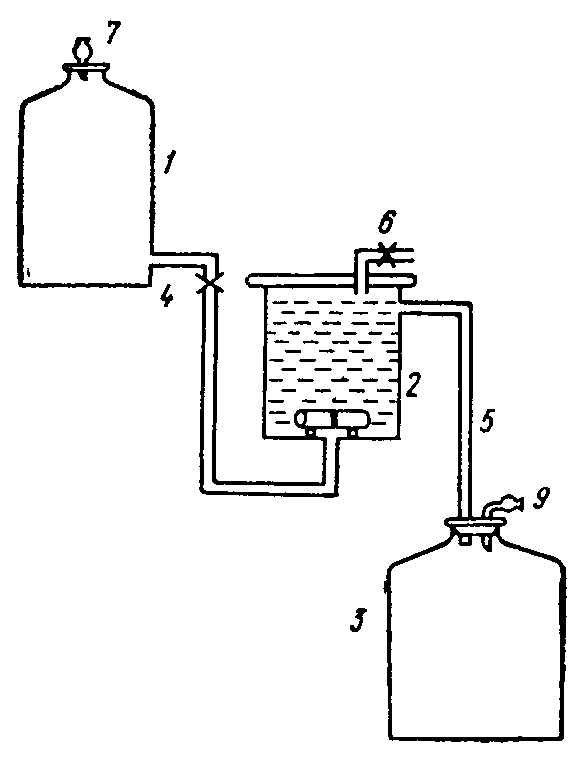

4.18. Установка для исследования скорости коррозии в проходящем токе растворов схематично представлена на рис. 1.

1 - расходная емкость с агрессивным раствором;

2 - рабочая емкость с исследуемым образцом; 3 - емкость

для слива отработанного раствора; 4 - кран; 5 - шланг;

6 - кран; 7 и 9 - хлоркальциевые трубки; 8 - образец

в проходящем токе агрессивного раствора

Порядок подготовки установки к исследованиям следующий: вначале проверяется исправность соединительных шлангов. Затем закрывается кран 4 и емкость 1 заполняется агрессивным раствором, открывается кран 4 и рабочим раствором заполняется емкость 2. Слив раствора из емкости 2 в емкость 3 осуществляется шлангом 5. С помощью крана 4 регулируется скорость протекания раствора в соответствии с требованиями п. 4.2.

4.19. Определение концентрации агрессивных ионов в процессе испытания производится:

а) при проведении исследований в проходящем токе через определенные интервалы времени, выбранные для данного опыта;

б) в стационарных условиях срок проведения анализа устанавливается экспериментально в соответствии с требованиями п. 4.2.

Периодичность смены раствора в стационарных условиях или скорость протекания раствора в рабочей емкости уменьшается во времени в связи с замедлением процессов коррозии.

Так при исследовании скорости коррозии цементного камня в соляной кислоте 0,1 н концентрации интервалы смены раствора за 5 месяцев испытания увеличиваются с 1 сут в первые дни испытания до 10 сут в конце опыта.

4.20. При исследовании скорости коррозии соотношение объема рабочего раствора и незащищенной поверхности образца устанавливается экспериментально с соблюдением требования постоянства концентраций (п. 4.2).

4.21. Необходимое соотношение достигается за счет увеличения или уменьшения незащищенной поверхности образца или за счет изменения объема раствора, вступившего во взаимодействие с образцами.

4.22. Перед отбором пробы испытуемого раствора на анализ необходимо тщательное перемешивание раствора в емкости 3 (рис. 1) (проходящий ток) или рабочей емкости (стационарные условия).

4.23. В том случае когда исследуется скорость коррозии I вида (выщелачивающая агрессивность), предельное увеличение концентрации в воде-среде - 30 мг/л по CaO.

4.24. Минимальная продолжительность исследования скорости коррозии определяется экспериментально в зависимости от поставленной задачи.

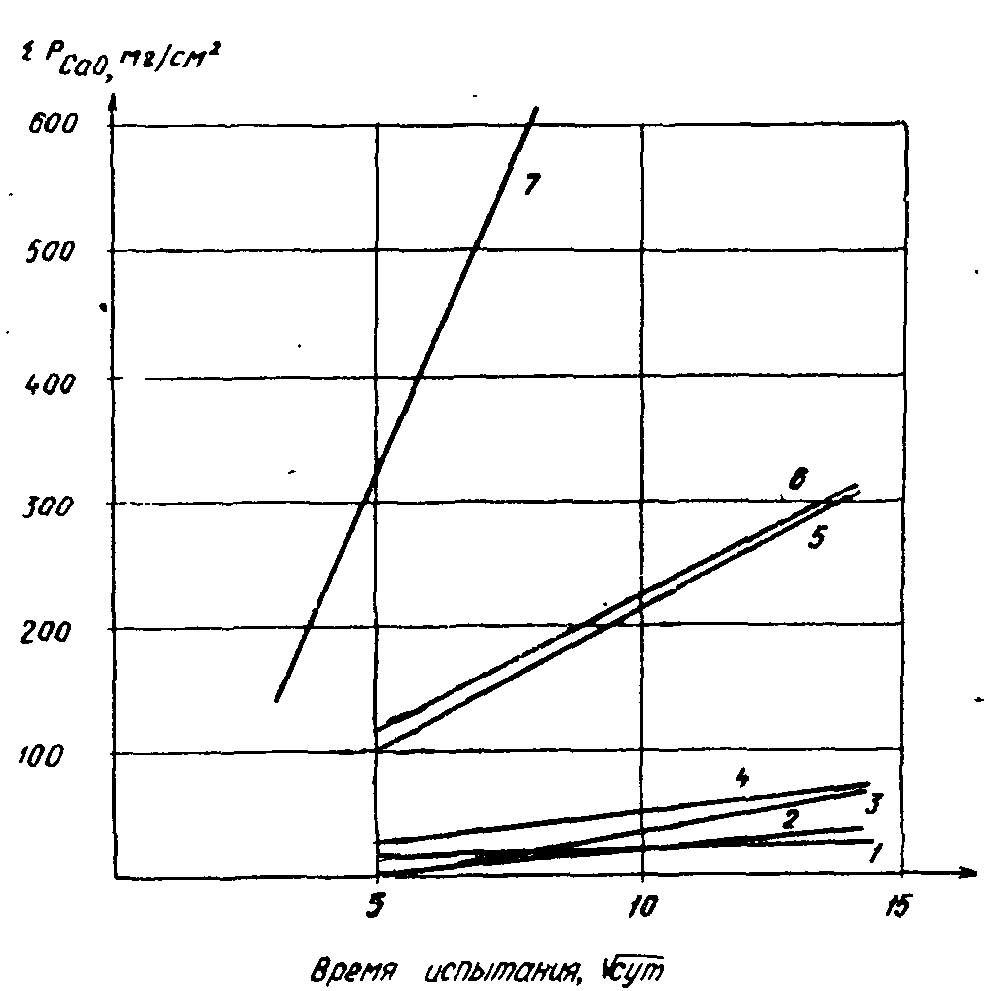

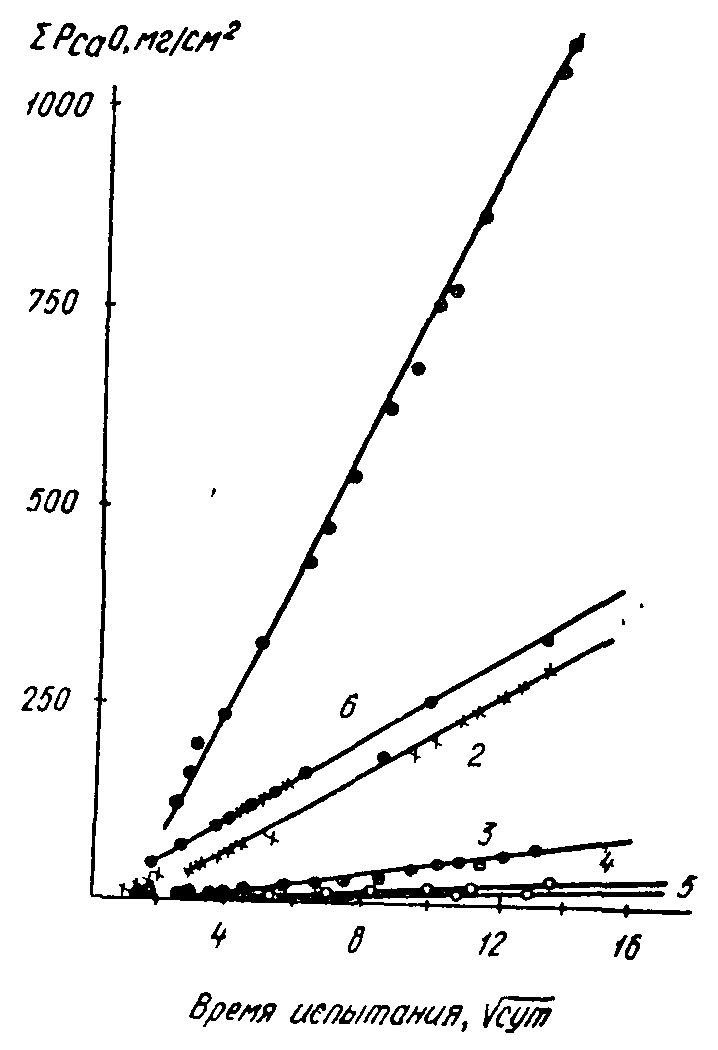

4.25. При проведении исследований во внутренней диффузионной области необходимо получить не менее шести определений скорости коррозии для построения прямолинейной зависимости глубины разрушения от корня квадратного из времени рис. 2 (все шесть точек ложатся на прямую).

1 - 0,1 н раствор  ; 2 - вода дистиллированная;

; 2 - вода дистиллированная;

; 2 - вода дистиллированная;

; 2 - вода дистиллированная;3 - агрессивная  300 мг/л; 4 - 0,1 н HF; 5 - 0,1 н

300 мг/л; 4 - 0,1 н HF; 5 - 0,1 н  ;

;

6 - 0,1 н HCl (бетон); 7 - 0,1 н HCl

цементного камня в диффузионной области

4.26. При проведении испытаний в диффузионно-кинетической области длительность экспериментальных исследований определяется получением не менее 10 близких по значению результатов скорости коррозии.

4.27. В процессе исследования не разрешается поддерживать постоянство концентрации воды-среды добавлением концентрированных растворов агрессивных веществ, так как это связано с накоплением продуктов коррозии в рабочей емкости, что может привести не только к значительному изменению скорости коррозии, но и к качественному изменению процессов.

4.28. Рабочие агрессивные растворы для определения скорости коррозии приготовляются только на дистиллированной воде. Емкости (обычно стеклянные бутыли), в которых приготавливаются растворы, необходимо тщательно вымыть и проградуировать.

4.29. При возможности взаимодействия агрессивного раствора со стеклом необходимо изолировать внутреннюю поверхность бутылей или других емкостей парафином, церезином и другими химически стойкими веществами или применять емкости из материала, стойкого к воздействию агрессивной среды.

4.30. Для приготовления рабочих растворов следует применять вещества категории: чистый для анализа (ч.д.а.), химически чистый (х.ч.).

4.31. Анализы по определению титра исходных и рабочих растворов выполняются сотрудниками, освоившими методы аналитической химии, по методикам, изложенным в специальной литературе, и с соблюдением всех требований по проведению лабораторных работ, приведенных в соответствующих руководствах.

4.32. Как во время приготовления растворов, так и при их хранении бутыли или другие емкости следует закрыть предварительно подобранными пробками.

4.33. При приготовлении, хранении и транспортировании агрессивных растворов необходимо соблюдать правила техники безопасности.

5.1. Скорость коррозии выражается количеством вещества, вступившего во взаимодействие или перешедшего в агрессивный раствор в единицу времени с единицы поверхности исследуемого образца, мг/(см2·сут).

5.2. Скорость коррозии I и II вида выражается, мг/(см2·сут) по CaO, скорость коррозии III вида при сульфатной агрессивности выражается, мг/(см2·сут) по  .

.

5.3. Запись результатов испытания производится по форме (табл. 2).

Таблица 2

Наименование определений | Дата испытаний <1> | |||

3/III | 5/III | 7/III | 9/III | |

Период между испытаниями | 2 | 2 | 2 | 2 |

Время от начала испытаний | 2 | 4 | 6 | 8 |

Объем раствора, участвовавшего во взаимодействии с цементным камнем или бетоном, Q, мл | 3000 | 3000 | 3000 | 3000 |

Поверхность взаимодействия S, см2 | 39 | 39 | 39 | 39 |

Объем стандартного титрованного раствора, пошедшего на титрование исходного раствора до испытания, | 10 | 10 | 10 | 10 |

Объем стандартного титрованного раствора, пошедшего на титрование раствора после взаимодействия с цементным камнем или бетоном, | 9 | 9,1 | 9,15 | 9,2 |

Объем раствора, отобранного на титрование, | 10 | 10 | 10 | 10 |

21,56 | 19,4 | 18,35 | 17,3 | |

21,56 | 40,96 | 59,31 | 76,61 | |

Скорость V,  за период за период | 10,78 | 9,7 | 9,17 | 8,65 |

--------------------------------

5.4. Для каждого из трех параллельных образцов необходима отдельная таблица записи.

5.5. Расчет количества цементного камня (в пересчете на CaO), вошедшего в химическое взаимодействие с водой-средой или перешедшего в раствор  (за период испытания), производится по формуле (1) при объемных методах анализа катионов или анионов, выбранных в качестве критерия скорости коррозии (I и II вид коррозии).

(за период испытания), производится по формуле (1) при объемных методах анализа катионов или анионов, выбранных в качестве критерия скорости коррозии (I и II вид коррозии).

где  - объем стандартного титрованного раствора, пошедшего на титрование исходного раствора до испытания, мл;

- объем стандартного титрованного раствора, пошедшего на титрование исходного раствора до испытания, мл;

28,04 - мг CaO связывается 1 мл 1 н раствора;

N - нормальность титрованного раствора;

Q - объем раствора, участвовавшего во взаимодействии с цементным камнем или бетоном, мл;

S - площадь незащищенной поверхности образца, см2;

Примечание. В процессе испытаний отбирается одинаковый объем исходного и рабочего раствора.

5.6. В том случае если определение скорости коррозии ведется по поглощению концентрации агрессивного компонента в процессе взаимодействия цементного камня с агрессивной средой (например, по иону  ), то в формуле (1) изменяется эквивалент расчета. Вместо эквивалента по CaO - 28,04 мг/мл 1 н раствора вводится соответствующий эквивалент исследуемого агрессивного компонента.

), то в формуле (1) изменяется эквивалент расчета. Вместо эквивалента по CaO - 28,04 мг/мл 1 н раствора вводится соответствующий эквивалент исследуемого агрессивного компонента.

5.7. При весовых методах анализа расчет количества агрессивного компонента, вошедшего в химическое взаимодействие с цементным камнем или бетоном,  рассчитывается по формуле (2).

рассчитывается по формуле (2).

Форма записи приводится по табл. 3.

Таблица 3

Наименование определений | Дата испытаний <1> | ||

30/XII | 7/II | 23/III | |

Период между испытаниями | 28 | 39 | 45 |

Время от начала испытания | 28 | 67 | 112 |

Объем раствора, участвующего во взаимодействии, Q, мл | 1000 | 10000 | 1000 |

Поверхность взаимодействия S, см2 | 280 | 280 | 280 |

Концентрация исходного раствора по иону | 490 | 490 | 490 |

Концентрация раствора после взаимодействия с цементным камнем или бетоном | 450 | 443 | 459 |

0,125 | 0,164 | 0,11 | |

0,125 | 0,289 | 0,339 | |

Скорость V,  за период за период | 0,0045 | 0,004 | 0,0024 |

--------------------------------

где  - концентрация исходного раствора по иону

- концентрация исходного раствора по иону  или другому агрессивному компоненту, мг/л;

или другому агрессивному компоненту, мг/л;

Q - объем раствора, участвовавшего во взаимодействии с цементным камнем или бетоном, мл;

S - площадь незащищенной поверхности образца, см2.

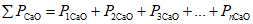

5.8.  для расчета глубины разрушения цементного камня или бетона получается суммированием

для расчета глубины разрушения цементного камня или бетона получается суммированием  за каждый период испытания:

за каждый период испытания:

.

.5.9. Расчет скорости коррозии V производится по следующей формуле:

;

;  . (3)

. (3)6.1. Данные, полученные при исследовании скорости коррозии предлагаемым методом, могут быть положены в основу расчета глубины разрушения цементного камня, раствора или бетона.

6.2. При расчете глубины разрушения по скорости коррозии учитывается суммарное влияние многих факторов: концентрации агрессивной среды, плотности и состава бетона, вида цемента, условия твердения и др.

6.3. Предлагаемый метод расчета может быть использован только при воздействии на бетон агрессивных сред, вызывающих процессы коррозии I и II видов.

6.4. По результатам экспериментальных исследований может быть рассчитана глубина разрушения цементного камня, раствора или бетона не только к моменту окончания исследования, но и в более поздние сроки, т.е. возможно прогнозирование глубины разрушения, а следовательно, долговечности конструкций.

6.5. Расчет глубины разрушения  цементного камня или бетона к моменту окончания исследования скорости коррозии производится по следующей формуле:

цементного камня или бетона к моменту окончания исследования скорости коррозии производится по следующей формуле:

где  - количество прореагировавшего цементного камня в пересчете на CaO, отнесенное к единице площади реагирующей поверхности образцов, определяется экспериментально, г/см2;

- количество прореагировавшего цементного камня в пересчете на CaO, отнесенное к единице площади реагирующей поверхности образцов, определяется экспериментально, г/см2;

Ц - количество цемента в 1 см3 исследуемых образцов рассчитывается по фактическому составу образцов, г/см3;

6.6. При прогнозировании глубины разрушения цементного камня, раствора или бетона во внутренней диффузионной области используется зависимость  , выражаемая формулой:

, выражаемая формулой:

, выражаемая формулой:

, выражаемая формулой: , (5)

, (5)где a - постоянная, учитывающая влияние процессов, протекающих в диффузионно-кинетической области;

K - экспериментальная величина, определяемая как тангенс угла наклона прямой к оси абсцисс на графиках  (рис. 2),

(рис. 2),  .

.

(рис. 2),

(рис. 2),  .

.6.7. Для учета погрешности в расчетах вместо a вводится множитель  , в котором введен поправочный коэффициент

, в котором введен поправочный коэффициент  .

.

Коэффициент  рассчитывается по формуле

рассчитывается по формуле

где  - количество цементного камня в пересчете на CaO, вошедшее во взаимодействие с агрессивной средой в диффузионно-кинетической области (до установления прямолинейной зависимости)

- количество цементного камня в пересчете на CaO, вошедшее во взаимодействие с агрессивной средой в диффузионно-кинетической области (до установления прямолинейной зависимости)  ;

;

;

;Величина коэффициента  учитывается только при значении более 0,1.

учитывается только при значении более 0,1.

6.8. Прогнозирование глубины разрушения бетона производится по формулам (7) или (8)

; (7)

; (7)где  - время, для которого прогнозируется глубина разрушения, сут.

- время, для которого прогнозируется глубина разрушения, сут.

6.9. Расчет глубины разрушения при протекании процессов коррозии в диффузионно-кинетической области к моменту окончания экспериментальных работ и при прогнозировании глубины разрушения производится по формуле:

, (9)

, (9)где v - постоянная скорость в диффузионно-кинетической области,  .

.

.

.6.10. Примеры расчета глубины разрушения образцов к концу испытания

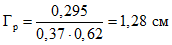

Пример 1. Бетонные образцы испытывались в соляной кислоте 0,1 н концентрации в течение 155 сут. За этот период прореагировало цементного камня в пересчете на  - 0,295 г/см2. Бетон с В/Ц = 0,6, расход цемента 370 кг/м3. Цемент Новоздолбуновского завода с содержанием CaO - 62%.

- 0,295 г/см2. Бетон с В/Ц = 0,6, расход цемента 370 кг/м3. Цемент Новоздолбуновского завода с содержанием CaO - 62%.

Глубина разрушения определяется по формуле (4)

.

.Замеренная глубина разрушения составила 1,2 см.

Пример 2. Образцы из цементного камня, аналогично примеру 1, испытывались в растворе соляной кислоты 0,1 н концентрации в течение 155 сут. За этот период количество разрушенного цементного камня в пересчете на  составило 0,945 г/см2. Цемент Новоздолбуновский, расход цемента 1570 кг/м3.

составило 0,945 г/см2. Цемент Новоздолбуновский, расход цемента 1570 кг/м3.

Глубина разрушения определяется по формуле (4)

.

.Фактически глубина разрушения образцов, замеренная в нескольких местах, составила 0,9 - 0,95 см.

6.11. Примеры расчета глубины разрушения образцов в дальние сроки (за пределами испытаний)

Пример 1. Рассчитать глубину разрушения (для примера 2, п. 6.10) через 20 лет.

.

.Так как  , то расчет производится по формуле (8).

, то расчет производится по формуле (8).

K определен по рис. 2 и равен  .

.

.

. .

.Пример 2. Расчет глубины разрушения бетона через 20 лет при воздействии на него раствора соляной кислоты 0,1 н концентрации.

Состав бетона: В/Ц = 0,6; расход цемента - 420 кг/м3, содержание CaO в цементе составляет 62%.

,

, .

.7.1. Полученные результаты исследования скорости коррозии позволяют оценить агрессивность и степень агрессивности воды-среды по отношению к бетону конструкций в различных условиях эксплуатации.

7.2. Скорость коррозии - величина переменная во времени, поэтому оценку агрессивности и степени агрессивности воды-среды следует производить по глубине разрушения цементного камня, раствора или бетона, рассчитываемых на основании экспериментальных исследований скорости коррозии.

7.3. Агрессивность и степень агрессивности воды-среды характеризуется определенными, приведенными ниже глубинами разрушения бетона железобетонных и бетонных конструкций (табл. 4).

Таблица 4

Степень агрессивности воды-среды | Допустимая глубина разрушения бетона в см за 50 лет эксплуатации в конструкциях | |

железобетонных | бетонных | |

Среда: | ||

неагрессивная | 1 | 2 |

слабоагрессивная | 1 - 2 | 2 - 4 |

среднеагрессивная | 2 - 4 | 4 - 6 |

сильноагрессивная | Более 4 | Более 6 |

7.4. Расчет и прогнозирование глубины разрушения бетона на длительный период времени (в данном случае 50 лет) производится в соответствии с рекомендациями раздела 6 настоящего Руководства.

7.5. Целесообразность применения защитных мероприятий (лакокрасочные покрытия, обмазка, пропитка, флюатирование, гидрофобизация и др.) и их эффективность оценивается сопоставлением величин скорости коррозии и глубины разрушения защищенного и незащищенного бетона.

ПРОИЗВОДСТВА РАБОТ И ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ НАНЕСЕНИЯ

ЛАКОКРАСОЧНОГО ПОКРЫТИЯ

1. Перед нанесением лакокрасочного покрытия образцы в течение суток выдерживаются в воздушно-сухих условиях. Поверхность образцов обрабатывается наждачной бумагой для сглаживания шероховатостей и углов. Пыль с обработанной поверхности удаляется.

2. На цилиндрическую поверхность образцов наносится лакокрасочное покрытие, состоящее из грунта, шпатлевки, покрывных слоев.

3. Для грунтовки рекомендуются эпоксидные смолы марок Э-40, ЭД-5, ЭД-6, разбавленные ацетоном или растворителем Р-5, Р-40 или др. до вязкости 15 с и смешанные с отвердителем (полиэтиленполиамином) в соотношении 10% к 100% смолы.

После сушки грунтовки в воздушно-сухих условиях в течение суток цилиндрическая поверхность образца шпатлюется.

4. Шпатлевка готовится также на основе эпоксидной смолы и молотого стойкого к воздействию данной агрессивной среды наполнителя (молотый кварцевый песок, диабазовая мука, цемент и т.п.) в соотношении 1:3.

При исследовании скорости коррозии цементного камня или бетона в кислых агрессивных средах не рекомендуется применение в качестве наполнителя цемента, а при исследовании скорости коррозии в щелочных агрессивных средах особенно при повышенной температуре не рекомендуется применение в качестве наполнителя молотого кварцевого песка или других кислых пород.

После сушки шпатлевки в течение 1 сут в воздушно-сухих условиях образцы обрабатываются снова наждачной бумагой для удаления шероховатостей. На подготовленную поверхность наносятся покрывные слои.

5. В качестве покрывных слоев может применяться эпоксидная шпатлевка (ЭП-00-10, Э-4020, Э-4022), которую рекомендуется наносить не менее двух слоев. Время выдерживания образцов в воздушно-сухих условиях между нанесением слоев составляет 1 сут.

После нанесения второго слоя покрытия образцы выдерживаются в воздушно-сухих условиях в течение 10 сут.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

К ПОСТАНОВКЕ ИССЛЕДОВАНИЙ ПО ОПРЕДЕЛЕНИЮ

СКОРОСТИ КОРРОЗИИ БЕТОНА

1. Разнообразные процессы коррозии, развивающиеся в бетоне при действии на него грунтовых и промышленных вод, разделяются на три вида коррозии.

Коррозия первого вида объединяет процессы, связанные с выщелачиванием растворимых частей бетона под действием воды-среды (воды с малой бикарбонатной щелочностью).

Второй вид - процессы, связанные с обменными реакциями между компонентами цементного камня бетона и агрессивной средой с образованием на поверхности корродирующего бетона продуктов коррозии, не обладающих вяжущими свойствами (воды, содержащие кислоты, агрессивную  , соли магния и др.).

, соли магния и др.).

Третий вид - процессы, связанные с образованием и накоплением в бетоне кристаллизирующихся в порах солей (воды, содержащие сульфаты и др.).

При действии на бетон промышленных и грунтовых вод часто имеет место одновременное протекание процессов различных видов коррозии.

В этом случае необходимо выделить ведущий вид коррозии, максимальная скорость которого определяет долговечность бетона.

2. Интенсивность разрушения бетона зависит от механизма переноса агрессивных сред.

Диффузионный перенос агрессивных веществ имеет место в ненапорных подземных и подводных конструкциях при постоянном воздействии агрессивных сред, фильтрационный - при одностороннем напоре, при температурном или влажностном перепадах, при капиллярном подсосе. Фильтрационный механизм переноса агрессивной среды имеет место в бетонных и железобетонных конструкциях, частично погруженных в воду и имеющих испаряющую поверхность.

В Руководстве рассматривается диффузионный механизм переноса агрессивных сред.

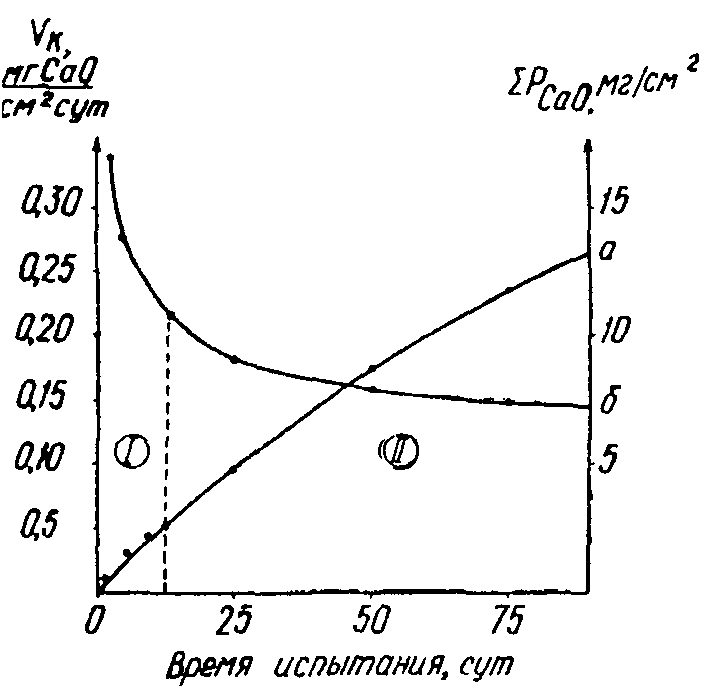

3. Исследованиями установлено, что скорость коррозии бетона всех трех видов - величина переменная во времени (рис. 3, табл. 5).

а -  ; б -

; б -

; б -

; б -

(I - диффузионно-кинетическая область;

II - область внутренней диффузии)

Рис. 3. Основные кинетические зависимости

процессов коррозии I, II видов

Наименование кислоты | Скорость коррозии v,  к времени, сут к времени, сут | ||||||

1 | 10 | 30 | 40 | 60 | 80 | 160 | |

HCl | 36,60 | 15,33 | 9,70 | 5,74 | 5 | 4,97 | 3,23 |

12,92 | 3,74 | 1,88 | - | - | 1,50 | 1,29 | |

HF | - | 2,28 | 0,97 | - | - | 0,23 | - |

| - | - | 0,57 | - | - | 0,12 | 0,07 |

Изменение скорости коррозии во времени связано с образованием на реакционной поверхности корродирующего бетона слоя продуктов коррозии вследствие термодинамической неустойчивости клинкерных составляющих в воде-среде.

Образующиеся в твердой фазе продукты коррозии тормозят доступ агрессивных компонентов к реакционной поверхности.

4. При рассмотрении гетерогенного процесса - коррозии бетона с позиций диффузионной кинетики установлено, что между двумя крайними областями развития процессов коррозии - кинетической, в которой скорость коррозии определяется скоростью химического взаимодействия или растворения, и диффузионной, в которой скорость реакции определяется диффузией реагирующих веществ к реакционной поверхности, лежит переходная область диффузионно-кинетическая, в которой соизмеримы скорости химического взаимодействия или растворения и переноса вещества диффузией. Обработка экспериментальных данных показала, что коррозия бетона в сроках, соизмеримых со сроками эксплуатации конструкций, протекает в диффузионной области, для которой характерна прямолинейная зависимость глубины разрушения от корня квадратного из времени (рис. 4).

в растворах HCl различной концентрации:

в растворах HCl различной концентрации:1 - 0,1 н; 2 - 0,01 н; 3 - 0,001 н; 4 - 0,0001 н;

5 - 0,00001 н; 6 - 0,1 н (бетон с В/Ц = 0,5)

Рис. 4. Кинетическая зависимость коррозии цементного камня

Длительность процесса коррозии бетона в диффузионно-кинетической области колеблется от 6 до 60 сут (время до выхода процесса на прямую) в зависимости от фазового состава, структуры и толщины слоя продуктов коррозии.

5. Продукты коррозии могут состоять из геля (одно- или многокомпонентного), геля + кристаллов (одно- или многокомпонентного геля + кристаллов, в основном, солей кальция) и кристаллов (кристаллы гидросульфоалюмината кальция и гипса) (табл. 6).

Таблица 6

Вид коррозии | Признаки агрессивности воды-среды | Продукты коррозии в твердой базе | |||

Обязательные | Возможные | ||||

гель | кристаллы | гель | кристаллы | ||

I | Выщелачивающая |  , , , , | - | - | - |

II | Общекислотная |  | - |  , , | Соли Ca, Al, Fe |

Магнезиальная |  , , , , |  | Соли Ca, Al, Fe | ||

Углекислая |  , , , , |  | - | - | |

Щелочная | - |  | - | - | |

III | Сульфатная | - | Гидросульфоалюминат кальция | - | Гипс |

Наименьшим диффузионным сопротивлением обладают продукты коррозии гелевого строения.

Диффузионное сопротивление продуктов коррозии, гелекристаллического строения определяется структурой кристаллической составляющей продуктов коррозии (размер кристаллов, способность кристаллов образовывать прочные сростки, растворимость образующихся кристаллов и др.).

6. Толщина слоя продуктов коррозии зависит от условий эксплуатации конструкций и способности продуктов коррозии удерживаться на поверхности бетона.

В открытом водоеме или при свободном омывании конструкций водой толщина слоя продуктов коррозии зависит от величины поверхности взаимодействия, состава бетона, интенсивности механических воздействий, фазового состава продуктов коррозии и т.д.

В этом случае формируется, как правило, слой продуктов коррозии определенной постоянной величины, а процесс коррозии может протекать как в диффузионно-кинетической, так и диффузионной области.

На бетонных и железобетонных конструкциях, находящихся в грунтах (подземные конструкции), продукты коррозии, независимо от их способности удерживаться на поверхности, остаются на месте образования. При этом происходит практически неограниченное увеличение толщины слоя продуктов коррозии, а процесс коррозии определяется скоростью реакции во внутренней диффузионной области.

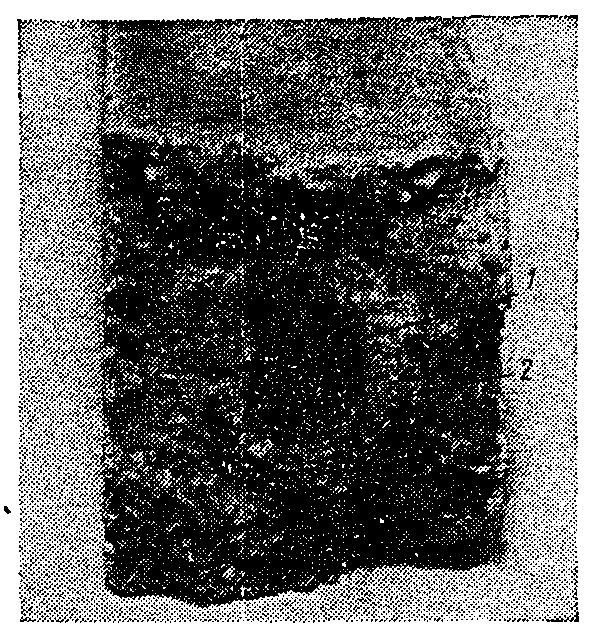

7. В цементном камне или бетоне при диффузионном переносе агрессивных веществ происходит послойное разрушение материала с образованием следующих зон: продуктов коррозии; коррозии; цементного камня или бетона, в которой не произошло каких-либо фазовых превращений.

С течением времени происходит передвижение зон внутрь цементного камня или бетона, но их порядок и фазовый состав остаются неизменными, и даже при значительной степени разрушения материала имеется четкая граница между цементным камнем или бетоном с неизменным фазовым составом и зоной продуктов коррозии (рис. 5).

1 - бетон с неизменным фазовым составом;

2 - слой продуктов коррозии

Рис. 5. Образец бетона, разрушенный

при действии HCl 0,1 н концентрации

, так как

, так как  , то расчет производится по

, то расчет производится по