СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Название документа

"Единые нормы времени на электрогазосварочные, кузнечные, станочные и слесарные работы для электромеханических мастерских предприятий и организаций угольной промышленности. Раздел I. Электросварочные работы и газовая резка металлов"

(утв. Минуглепромом СССР 29.11.1973)

"Единые нормы времени на электрогазосварочные, кузнечные, станочные и слесарные работы для электромеханических мастерских предприятий и организаций угольной промышленности. Раздел I. Электросварочные работы и газовая резка металлов"

(утв. Минуглепромом СССР 29.11.1973)

Заместитель министра

угольной промышленности СССР

Ф.КУЗЮКОВ

29 ноября 1973 года

Согласовано

с ЦК профсоюза рабочих

угольной промышленности

(Постановление

Президиума ЦК профсоюза

от 25 октября 1973 года,

протокол N 22)

ЕДИНЫЕ НОРМЫ ВРЕМЕНИ

НА ЭЛЕКТРОГАЗОСВАРОЧНЫЕ, КУЗНЕЧНЫЕ, СТАНОЧНЫЕ И СЛЕСАРНЫЕ

РАБОТЫ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКИХ МАСТЕРСКИХ ПРЕДПРИЯТИЙ

И ОРГАНИЗАЦИЙ УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ

РАЗДЕЛ I

ЭЛЕКТРОСВАРОЧНЫЕ РАБОТЫ И ГАЗОВАЯ РЕЗКА МЕТАЛЛОВ

Единые нормы времени на электросварочные работы и газовую резку металлов для электромеханических мастерских предприятий и организаций угольной промышленности разработаны Центральной нормативно-исследовательской станцией по труду МУП СССР по Кузнецкому угольному бассейну в соответствии с отраслевыми планами нормативно-исследовательских работ на 1971 - 1972 годы.

При разработке норм использованы:

фотохронометражные наблюдения, проведенные на предприятиях;

межотраслевые нормативы по сварке и газовой резке;

общемашиностроительные нормативы для мелкосерийного и единичного производства.

Нормы времени раздела прошли производственную проверку в электромеханических мастерских предприятий 27 комбинатов (трестов) МУП СССР.

При подготовке окончательной редакции норм настоящего раздела учтены замечания и предложения электромеханических мастерских, отделов труда и НИС комбинатов, ЦНИС МУП СССР, а также предложения экспертно-методического совета МУП СССР по рассмотрению и оценке нормативных материалов по труду.

1. Единые нормы времени на электросварочные работы и газовую резку металлов обязательны для применения в электромеханических мастерских предприятий и организаций угольной промышленности.

2. В тех случаях, когда фактически применяемые нормы времени ниже норм настоящего сборника, сохраняются действующие нормы.

3. Нормы времени разработаны с учетом: типов и площадей поперечных сечений швов, предусмотренных ГОСТом 5264-69; толщины листового проката и поперечных сечений профиля; положения шва в пространстве; современного уровня техники, технологии, организации производства и труда передовых электромеханических мастерских, а также требований правил Госгортехнадзора, предъявляемых к сварке и резке металлоконструкций.

4. Нормами времени предусмотрена электродуговая сварка и газовая резка низкоуглеродистых, углеродистых и низколегированных сталей.

Нормы времени не распространяются на сварку и резку малоуглеродистых и низкоуглеродистых сталей с особыми свойствами, требующими подогрева при сварке.

5. Нормы времени представлены в двух главах:

Глава I. Ручная электродуговая сварка.

Глава II. Ручная газовая резка черных металлов.

6. К главам приведены поправочные коэффициенты, учитывающие возможные отклонения от условий, учтенных нормами времени.

7. В приложениях приведены иллюстрации типов и положения швов в пространстве или линий реза, а также данные о площадях поперечных сечений швов, предусмотренных ГОСТом, режимах ручной электродуговой сварки и рекомендуемых номерах мундштуков резаков в зависимости от толщины разрезаемого металла.

8. Нормами времени параграфов, выраженными в часах на приведенный измеритель неполным штучным временем, учтены:

подготовительно-заключительное время;

основное время;

вспомогательное время;

время обслуживания рабочего места;

время перерывов на отдых и личные надобности.

Подготовительно-заключительное время включает затраты времени на получение производственного задания и материала, инструктаж и ознакомление с работой, получение и сдачу инструмента и приспособлений, подготовку приспособлений и настройку на заданный режим и сдачу работы.

Подготовительно-заключительное время в размере 2%; оперативного времени включено в неполное штучное время.

Основное время - время воздействия струи режущего кислорода на металл или время горения дуги и наплавления металла электрода.

Вспомогательное время включает затраты времени на зачистку шва или кромок реза от шлака, осмотр и проверку качества шва или обрезанных кромок, смену электрода или мундштука, переходы рабочего и подтягивание шлангов или проводов.

Время обслуживания рабочего места включает затраты времени на раскладку и уборку инструмента, установку и смену баллонов, включение или подключение, регулирование и выключение источника питания, получение инструктажа в процессе работы, устранение мелких неполадок и обеспечение исправного состояния оборудования, чистку и охлаждение резака или электрододержателя, уборку рабочего места.

Время обслуживания рабочего места и время на отдых и личные надобности в размере 9% оперативного времени включено в неполное штучное время.

9. Нормами времени учтено и отдельно не оплачивается время, необходимое для отдыха рабочих и личные надобности в течение рабочей смены, на подготовку рабочего места и поддержание его в порядке, на получение заданий, материалов и инструмента заточку инструмента и сдачу их по окончании работы, на содержание в порядке инструмента, приспособлений, оборудования и уход за ними.

10. Нормами также учтено и дополнительно не оплачивается время, необходимое для выполнения мелких вспомогательных, подготовительных и подъемно-транспортных операций, составляющих неотъемлемую часть технологического процесса нормируемой работы. К ним относятся: зачистка свариваемых кромок изделий, шва от шлака после выполнения каждого прохода и околошовной зоны от брызг металла, осмотр, промер шва и клеймение готового изделия.

11. Нормами времени предусмотрена сварка металлических конструкций, временно скрепленных (при сборке) болтами или электроприхваткой.

12. Разряды работ в сборнике норм указаны в соответствии со сборником извлечений из ЕТКС "Тарифно-квалификационные характеристики работ и профессий рабочих рудоремонтных заводов и электромеханических мастерских предприятий и организаций угольной промышленности", М., 1973.

13. Если в дальнейшем будут вноситься поправки в тарифно-квалификационные характеристики работ, наименования профессий и разряды работ, указанные в данном сборнике норм, должны соответственно изменяться.

14. Выполнение работ рабочими не тех разрядов (квалификаций), которые указаны в тарифно-квалификационных характеристиках, не может служить основанием для изменения норм.

15. Приведенные в параграфах норм числовые значения факторов (длина, сечение, диаметр, вес и т.п.) при определении нормы времени не следует считать включительно.

Определение табличной нормы времени производится по одному из смежных значений факторов, которое ближе к фактическим параметрам (размерам).

Например, требуется определить норму времени на ручную ацетилено-кислородную резку круга диаметром 130 мм. Приведенный размер круга находится в интервале двух смежных значений факторов 120 и 150 (см. § 11). Искомая норма времени для заданного диаметра составит 0,025 часа, поскольку размер 130 ближе к 120, чем к 150.

В случаях, когда фактические параметры равны средним значениям смежных величин факторов, нормы времени определяются как средние между предусмотренными для этих величин факторов.

Например, норма времени на ручную ацетилено-кислородную резку круга диаметром 135 мм составит:

16. При внедрении в электромеханических мастерских предприятий и организаций угольной промышленности более совершенной, чем это предусмотрено в единых нормах, организации производства, труда, технологии ведения сварочных и газорезных работ, оборудования, оснастки и т.п., повышающих производительность труда рабочих, следует разрабатывать и вводить в установленном порядке более прогрессивные нормы, соответствующие уровню производства.

17. С введением единых норм времени на электросварочные работы и газовую резку металлов прекращают действие все ранее изданные сборники норм на эти виды работ за исключением случаев, предусмотренных пунктом 2 "Общей части".

Едиными нормами времени предусмотрены следующие организационно-технические условия труда на рабочих местах при выполнении ручной электродуговой сварки и газовой резки металла:

1. Выполнение сварочных работ на специально организованном рабочем месте (закрытые кабины), оборудованном в соответствии с правилами техники безопасности и промсанитарии, предусматривающими нормальную температуру и влажность воздуха, освещенность, средства индивидуальной защиты и т.п., с использованием соответствующего сварочного оборудования, средств организационно-технической оснастки и комплекта необходимого инструмента.

2. Обработка деталей и сборка узлов в полном соответствии с чертежами и техническими условиями на изготовление свариваемых изделий с соблюдением конструктивных элементов подготовки кромок изделия под сварку, установленных ГОСТом 5264-69.

3. Строгое соблюдение сварщиком заданных режимов, технологической последовательности сварки.

4. Изоляция света электрической дуги при электродуговой сварке путем перенесения электросварочных работ в закрытые кабины.

5. Наличие подъемно-поворотных приспособлений при сварке тяжелых изделий.

6. Получение технологической документации, установка или раскладка на рабочем месте необходимой технологической оснастки, инструмента в начале работы и уборка в конце смены исполнителем работы.

7. Доставка деталей и узлов, подлежащих сварке, на рабочее место сварщика, а также подача, кантовка, перестановка и уборка крупногабаритных тяжеловесных изделий с применением механизированных подъемно-транспортных средств вспомогательными рабочими.

8. При сварке в монтажных условиях, т.е. вне кабины, рабочее место должно быть защищено от ветра, дождя или снега и иметь ограждения.

9. Наличие заранее подготовленных лесов, подмостей (если это необходимо при сварке в монтажных условиях).

1. Выполнение газорезательных работ внутри цеха на специально отведенном и соответственно оборудованном комплексом исправной аппаратуры и принадлежностями рабочем месте.

2. Наличие и применение для защиты глаз от лучей пламени очков со светофильтрами.

3. Закрепление эксплуатируемых резаков для ручной резки, редукторов, шлангов за определенными исполнителями.

4. Наличие на стационарных рабочих местах стоек с крючком или вилкой для подвески потушенных резаков во время перерывов в работе.

5. Наличие подъемно-поворотных приспособлений при резке тяжелых заготовок.

6. Доставка баллонов с газом к месту работы вспомогательными рабочими.

7. Обслуживание ацетиленового генератора вспомогательными рабочими.

8. Разметка контура детали (линий реза) производится без участия газорезчика.

9. Уборка шлака и отходов вспомогательными рабочими.

При пользовании параграфами норм неполного штучного времени расчет штучной нормы времени на выполненный объем работы (или изделие) производится по формуле:

Тш = (Тнш1 x Z1) + (Тнш2 x Z2) + (Тншn x Zn) + Тви,

где Тнш1, Тнш2, Тншn - неполное штучное время на измеритель (1 м шва или реза, 1 стык, 1 рез, 1 фланец и т.п.), час;

Z1, Z2...Zn общая длина всех однотипных швов или резов (м) или количество однотипных резов, стыков и т.п. (шт.) на изделии или выполненном объеме работы;

Тви - вспомогательное время на установку в приспособление или рабочее место изделий (узлов), поворот, снятие и их транспортировку при сварке или резке металлов, час (нормируется по табл. 1 или 2 в зависимости от способа выполнения этих операций - вручную или краном).

Таблица 1

Вес изделия (узла), кг | Установка | Поворот | Снятие и транспортировка | N |

Время на одно изделие, час | ||||

15 | 0,012 | 0,003 | 0,006 | 1 |

30 | 0,028 | 0,005 | 0,011 | 2 |

а | б | в | N | |

Примечание. Время в таблице определено с учетом подноски и относки на расстояние до 5 м.

Таблица 2

Вес изделия (узла), кг | Установка или поворот | Снятие и транспортировка | N | ||

Длина изделия, м | |||||

до 6 | свыше 6 | до 5 | свыше 5 | ||

Время на одно изделие, час | |||||

100 | 0,035 | 0,040 | 0,025 | 0,030 | 1 |

500 | 0,045 | 0,050 | 0,035 | 0,045 | 2 |

1000 | 0,050 | 0,085 | 0,060 | 0,072 | 3 |

5000 | 0,100 | 0,120 | 0,085 | 0,100 | 4 |

10000 | - | 0,140 | - | 0,120 | 5 |

а | б | в | г | N | |

Примечание. Время в таблице определено с учетом вызова и перемещения крана к изделию, стропления и транспортировки изделия в пределах рабочего места.

Пример 1. Определить норму времени

на приварку фланцев к трубе

Исходные данные

1. Фланец внутренним диаметром  катет шва - 6 мм.

катет шва - 6 мм.

катет шва - 6 мм.

катет шва - 6 мм.2. Труба длиной - 2,5 м.

3. Вес узла в сборе - 28 кг.

4. Изделие требуется установить и повернуть.

5. Сварка производилась переменным током, сила тока - 250 а.

6. Марка электрода - ЦМ-7, диаметр - 5 мм.

7. Условия сварки - удобные.

Расчет нормы времени

Неполное штучное время (Тнш1) на приварку 1 фланца  и катетом шва 6 мм определяется из § 8 - 0,125 часа.

и катетом шва 6 мм определяется из § 8 - 0,125 часа.

и катетом шва 6 мм определяется из § 8 - 0,125 часа.

и катетом шва 6 мм определяется из § 8 - 0,125 часа.Вспомогательное время (Тви) для изделия весом 28 кг и длиной 2,5 м определяется из табл. 1:

время на 1 установку - 0,028 часа;

время на 1 поворот - 0,005 часа.

Штучная норма времени на приварку 1 фланца составит:

тш = (Тнш1 x Z1) + Тви

Тш = (0,125 x 1) + 0,033 = 0,158 часа.

Пример 2. Определить норму времени на ручную электросварку

угольного бункера (емкостью 8,7 м3)

Исходные данные

1. Трапецеидальные стенки высотой 2920 мм с основаниями 2600 x 800 мм, толщиной 8 мм - 4 шт.

Шов тавровый без скоса кромок, двусторонний, положение - нижнее, индекс шва - Т3, длина Z1 = 12 м.

2. Прямоугольные пластины 60 x 800 мм, толщиной 6 мм - 4 шт.

Шов стыковой без скоса кромок, двусторонний, положение - нижнее, индекс шва - С4, длина Z2 = 1,6 м.

Шов стыковой без скоса кромок, двусторонний, положение - вертикальное, индекс шва - С4, длина Z3 = 1,6 м.

Шов тавровый без скоса кромок, двусторонний, положение - нижнее, индекс шва - Т3, длина Z4 = 0,24 м.

3. Вес изделия - 1200 кг.

4. Изделие требуется установить и один раз повернуть.

5. Сварка производилась переменным током, сила тока - 300 а.

6. Марка электрода - ОММ-5, диаметр - 6 мм.

7. Условия сварки - удобные.

Расчет нормы времени

Неполное штучное время Тнш1 на 1 м шва таврового соединения для листа толщиной 8 мм определяется из § 3 - 0,28 часа. С учетом поправочных коэффициентов на марку электрода - К = 1,5 (табл. 3, строка 10) и на нижнее положение шва в пространстве - К = 1,0 (табл. 4, строка 1) указанное время составит:

0,28 x 1,5 x 1,0 = 0,42 часа.

Неполное штучное время Тнш2 на 1 м шва стыкового соединения для листа толщиной 6 мм определяется из § 1 - 0,196 часа.

С учетом поправочных коэффициентов на марку электрода К = 1,5 и на нижнее положение шва в пространстве К = 1,0 указанное время составит:

0,196 x 1,5 x 1,0 = 0,294 часа.

Неполное штучное время Тнш3 на 1 м шва стыкового соединения для листа толщиной 6 мм определяется из § 1 - 0,196 часа.

С учетом поправочных коэффициентов на марку электрода - К = 1,5 и на вертикальное положение шва в пространстве - К = 1,25 (табл. 4, строка 2) указанное время составит:

0,196 x 1,5 x 1,25 = 0,367 часа.

Неполное штучное время Тнш4 на 1 м шва таврового соединения для листа толщиной 6 мм определяется из § 3 - 0,182 часа.

С учетом поправочных коэффициентов на марку электрода - К = 1,5 и на нижнее положение шва в пространстве - К = 1,0 указанное время составит:

0,182 x 1,5 x 1,0 = 0,273 часа.

Вспомогательное время Тви определяется из табл. 2 для изделия весом 1200 кг и длиной до 4 м:

время на установку - 0,1 часа,

время на один поворот - 0,1 часа.

Штучная норма времени на сварку бункера составит:

Тш= (Тнш1 x Z1) + (Тнш2 x Z2) + (Тнш3 x Z3) +

+ (Тнш4 x Z4) + Тви

Тш = (0,42 x 12) + (0,294 x 1,6) + (0,367 x 1,6) + (0,273 x 0,24) + 0,2 = 6,36 часа.

Пример 3. Определить норму времени на ручную газовую

резку одной заготовки для угольника (колена) из трубы

Исходные данные

1. Труба наружным диаметром  толщиной стенки 10 мм, длиной 6 м (вес трубы - 154 кг).

толщиной стенки 10 мм, длиной 6 м (вес трубы - 154 кг).

толщиной стенки 10 мм, длиной 6 м (вес трубы - 154 кг).

толщиной стенки 10 мм, длиной 6 м (вес трубы - 154 кг).2. Отрезать 6 заготовок для угольника (3 реза перпендикулярно длине трубы и 3 реза под углом 45° к длине трубы).

Размеры заготовки для угольника:

наружный диаметр угольника

наибольшая длина заготовки - 500 мм,

один из торцов заготовки перпендикулярен длине,

второй - под углом 45°.

3. Трубу (при резке) требуется один раз установить и шесть раз повернуть.

4. Чистота применяемого кислорода - 99,5%.

5. Применяемое горючее - ацетилен.

6. Положение линии реза в пространстве - вертикальное.

Расчет нормы времени

Неполное штучное время Тнш на 1 рез для трубы  с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.С учетом поправочного коэффициента на вертикальное положение линии реза в пространстве - К = 1,05 (табл. 10, строка 2) указанное время, составит:

0,037 x 1,05 = 0,039 часа.

Неполное штучное время Тнш2 на 1 рез для трубы  с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.

с толщиной стенки 10 мм при поперечной резке, перпендикулярной длине трубы, определяется из § 12 - 0,037 часа.С учетом поправочных коэффициентов на вертикальное положение линии реза в пространстве - К = 1,05 и на резку под углом 45° к перпендикулярному сечению - К = 1,2 (§ 12, примечание 1) указанное время составит:

0,037 x 1,05 x 1,2 = 0,047 часа.

Вспомогательное время Тви для изделия весом 154 кг и длиной 6 м определяется из табл. 2 (см. выше).

время на 1 установку - 0,05 часа,

время на 6 поворотов - 0,05 x 6 = 0,3 часа.

Штучная норма времени на выполненный объем составит:

Тш= (Тнш1 x Z1) + (Тнш2 x Z2) + Тви.

Тш= (0,039 x 3) + (0,047 x 3) + 0,35 = 0,608 часа.

Штучная норма времени на резку 1 заготовки для угольника будет:

РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА

Электросварщик ручной сварки

РАЗРЯДЫ РАБОТ

Перечень работ по сложности | Разряды работ |

Сварка простых деталей, узлов и конструкций из углеродистой стали в нижнем и вертикальном положениях; сварка хомутов, кронштейнов и скоб для крепления трубопроводов; сеток и рамок из уголка, кожухов и ограждений, металлоконструкций конвейеров, лотков и желобов; приварка планок, косынок и подкладок к простым технологическим конструкциям; наплавка наружных плоскостей неответственных деталей: заварка раковин на необработанных листах мелкого стального и чугунного литья; наплавка простых неответственных деталей | II |

Сварка деталей, узлов и конструкций из углеродистой стали в нижнем, вертикальном и горизонтальном положениях; несложных каркасов, обшивок, котлов, станин станков малых размеров, кожухов в сборе, лестниц, трапов, настилов и перил ограждений, бункерных решеток, ферм и колонн; приварка башмаков к металлокрепи;: сварка дымовых труб высотой до 30 м и вентиляционных из листовой стали, труб безнапорных для воды; наплавка цилиндрических наружных поверхностей (шейки валов, скатов) и простого инструмента; ручное электродуговое воздушное строгание деталей средней сложности из мелкоуглеродистой, легированной и специальной сталей | III |

Сварка аппаратов, узлов, конструкций и трубопроводов из углеродистых и конструкционных сталей, цветных металлов и сплавов во всех пространственных положениях свариваемого шва; сварка резервуаров и емкостей, работающих без давления, емкостью до 1000 м3, гарнитур и каркасов горелок котлов; заварка дефектов машин и механизмов; сварка мачт, вышек буровых и опор для трубопроводов, рам, транспортеров, сети газоснабжения и низкого давления; сварка на монтаже трубопроводов наружных и внутренних сетей водоснабжения и теплофикации; сварка пылегазовоздуховодов; узлов топливоподачи и электрофильтров; наплавка наружных и внутренних поверхностей сложных деталей и инструментов; ручное электродуговое воздушное строгание ответственных деталей из высокоуглеродистых сталей, чугуна и цветных металлов в любом положении; сварка конструкций из чугуна | IV |

Сварка ответственных аппаратов, узлов технологических конструкций в блочном исполнении, работающих в тяжелых условиях, трубопроводов из различных сталей, цветных металлов и сплавов во всех пространственных положениях сварного шва; сварка резервуаров для нефтепродуктов емкостью 1000 м3 и более; сварка аппаратов из углеродистой стали, работающих под давлением, и из легированной стали, работающих без давления; сварка арматуры несущих железобетонных конструкций; сварка корпусов шахтных электровозов, погрузочных машин; сварка на монтаже мачт, вышек буровых; сварка плит фундаментных для агрегата шагающего экскаватора; сварка рам и узлов автомобилей и дизелей; сварка на монтаже труб наружных и внутренних сетей низкого давления и в цеховых условиях - высокого давления; сварка металлоконструкций копров, мостовых и козловых кранов, клетей; наплавка зубьев ковша экскаватора и рабочих поверхностей режущего инструмента специальными электродами, ручное электродуговое воздушное строгание особо ответственных деталей из высоколегированных и; специальных сталей, чугуна и цветных металлов в любом положении | V |

Сварка особо ответственных аппаратов, узлов, технологических и строительных конструкций в блочном исполнении с особо сложной конфигурацией, работающих под динамическими нагрузками из различных сталей, цветных металлов, титановых и прочих сплавов, а также металлов и сплавов с ограниченной свариваемостью, во всех пространственных положениях сварочного шва, балок пролетных мостовых кранов грузоподъемностью 30 т и выше, и т.п., т.е. виды работ, не относящиеся по их сложности к предыдущим разрядам | VI |

Поправочные коэффициенты к неполному штучному

времени на ручную электродуговую сварку

Единые нормы времени настоящей главы рассчитаны для сварочных работ, выполняемых в условиях единичного производства, которые характеризуются разнообразной и неповторяющейся номенклатурой свариваемых деталей, а также периодическим перемещением в течение смены источников тока.

При выполнении сварочных работ в условиях мелкосерийного производства к параграфам норм времени применять К = 0,9.

Нормами времени предусмотрено выполнение сварочных работ простой сложности в удобном положении исполнителя, нижнем положении шва в пространстве и поперечных сечений швов по ГОСТу 5264-69 электродом ЦМ-7 со следующими техническими данными по паспорту:

коэффициент наплавки - 10 - 12 г/а·час;

сила сварочного тока при сварке в нижнем положении шва электродом  5 мм - 220 - 240 а;

5 мм - 220 - 240 а;

средний вес наплавленного металла -

При отклонении фактических условий (факторов) от принятых нормами к нормам времени соответствующих параграфов применять поправочные коэффициенты:

а) на марку электрода:

Таблица 3

Марка электрода | Поправочный коэффициент | N |

ОЗС-3; АНО-1 | 0,5 | 1 |

ВН-48У | 0,8 | 2 |

УОНИ-13/НЖ | 0,95 | 3 |

ЦМ-7 | 1,0 | 4 |

ОМА-2; СМ-11; МНЛ-1 | 1,05 | 5 |

ОЗЦ-1 | 1,1 | 6 |

МР-3; ОЗС-4 | 1,25 | 7 |

ОЗС-2 | 1,3 | 8 |

УОНИ-13; МЭЗ-04 | 1,4 | 9 |

ОММ-5 | 1,5 |

При сварке электродами других марок, не указанных в табл. 3, величина поправочного коэффициента определяется по формуле:

где К - поправочный коэффициент;

2530 - средний вес наплавленного металла, г/час;

Кн - средний коэффициент наплавки определяемого электрода, г/а·час;

I - средняя величина сварочного тока при сварке в нижнем положении шва электродом  5 мм, а.

5 мм, а.

Таблица 4

Положение шва в пространстве | Поправочный коэффициент | N |

Нижний | 1,0 | |

Вертикальный | 1,25 | |

Горизонтальный | 1,3 | 3 |

Потолочный | 1,7 | 4 |

в) на условия выполнения работ:

Таблица 5

Условия выполнения работ | Поправочный коэффициент | N |

Сварка в удобном положении (движения сварщика и доступ к наложению сварочного шва свободны; подмости, различные подставки не применяются) | 1,0 | 1 |

Сварка в неудобном положении (движения сварщика стеснены или ограничены наличием применяемых подмостей, подставок, временных укосин, распорок или конструктивных лабиринтов; доступ к наложению сварочного шва ограничен) | 1,1 | 2 |

Сварка конструкций с применением люлек и навесных лестниц | 1,3 | 3 |

Сварка в приспособлении | 1,05 | 4 |

Сварка в условиях пониженной температуры: | ||

от 0 до -10° | 1,1 | 5 |

от -10 до -209 | 1,2 | 6 |

от -20 до -30° | 1,3 | 7 |

ниже -30° | 1,4 | 8 |

г) на сложность работы:

Таблица 6

Группа сложности работы | Характеристика группы сложности | Поправочный коэффициент | N |

Простая | Сварка несложных изделий, имеющих нижние, вертикальные и горизонтальные швы, не требующих изучения технологической документации, подготовки приспособлений и инструктажа рабочего мастером | 1,0 | 1 |

Средняя | Сварка изделий, имеющих несколько швов, в том числе кольцевых поворотных и неповоротных, в различных положениях, требующих изучения технологической документации, подготовки приспособлений и инструктажа рабочего мастером | 1,05 | 2 |

Сложная | Сварка ответственных сложных изделий, требующих тщательного изучения технологической документации и чертежа, подготовки приспособлений, проведения мероприятий, связанных с уменьшением остаточных деформаций и внутренних напряжений в свариваемых изделиях, а также дополнительного инструктажа рабочего мастером в процессе работы | 1,1 | 3 |

д) при сварке конструкций прерывистым швом к нормам времени применять К = 1,15.

Прерывистым считается шов протяженностью до 0,5 м. К прерывистым швам относятся не короткометражные швы, а швы конструктивного характера, т.е. предусмотренные назначением конструкции.

Для оплаты длина прерывистых швов определяется по сумме отрезков фактически сваренных мест;

е) при уменьшении площадей поперечных сечений швов против предусмотренных ГОСТом 5264-69 до 20% к нормам времени параграфов применять К = 0,85, более 20% - К = 0,7;

ж) при сварке встык листовой стали разной толщины нормы времени определяются по средней толщине свариваемых кромок.

кромок односторонние и двусторонние

Толщина металла, мм | Тип и индекс шва | N | ||

С2 | С3 | С4 | ||

|  |  | ||

Неполное штучное время на 1 м шва сварных соединений, час | ||||

1 | 0,112 | 0,112 | - | 1 |

2 | 0,103 | 0,105 | 0,231 | 2 |

3 | 0,090 | 0,084 | 0,182 | 3 |

4 | 0,126 | 0,133 | 0,173 | 4 |

5 | 0,135 | 0,128 | 0,165 | 5 |

6 | 0,130 | 0,125 | 0,196 | 6 |

8 | - | - | 0,180 | 7 |

а | б | в | N | |

кромок односторонние и двусторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | ||

С15 | С21 | Т6 | ||

|  |  | ||

Неполное штучное время на 1 м шва сварных соединений, час | ||||

3 | 0,138 | - | - | 1 |

4 | 0,138 | - | 0,137 | 2 |

5 | 0,144 | - | 0,146 | 3 |

6 | 0,151 | - | 0,149 | 4 |

8 | 0,158 | - | 0,215 | 5 |

10 | 0,212 | - | 0,305 | 6 |

12 | 0,265 | 0,260 | 0,417 | 7 |

14 | 0,368 | 0,333 | 0,521 | 8 |

16 | 0,465 | 0,395 | 0,636 | 9 |

18 | 0,538 | 0,422 | 0,839 | 10 |

20 | 0,609 | 0,466 | 0,967 | 11 |

22 | 0,697 | 0,529 | 1,076 | 12 |

24 | 0,810 | 0,595 | 1,234 | 13 |

26 | 0,830 | 0,658 | 1,402 | 14 |

28 | 1,066 | 0,760 | - | 15 |

30 | 1,256 | 0,832 | - | 16 |

32 | 1,406 | 0,959 | - | 17 |

34 | 1,565 | 1,069 | - | 18 |

36 | 1,734 | 1,164 | - | 19 |

38 | 1,917 | 1,284 | - | 20 |

40 | 2,098 | 1,386 | - | 21 |

42 | 2,296 | 1,485 | - | 22 |

44 | 2,502 | 1,638 | - | 23 |

46 | 2,712 | 1,732 | - | 24 |

48 | 2,933 | 1,884 | - | 25 |

50 | 3,160 | 1,997 | - | 26 |

52 | - | 2,164 | - | 27 |

54 | - | 2,281 | - | 28 |

56 | - | 2,453 | - | 29 |

58 | - | 2,586 | - | 30 |

60 | - | 2,731 | - | 31 |

а | б | в | N | |

без скоса кромок, односторонние и двухсторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | ||||

Т1 | Н1 | Т3 | Н2 | У4 | ||

|  |  |  |  | ||

Неполное штучное время на 1 м шва сварных соединений, час | ||||||

1 | - | - | 0,061 | 1 | ||

2 | 0,074 | 0,105 | 0,061 | 2 | ||

3 | 0,078 | 0,125 | 0,067 | 3 | ||

4 | 0,079 | 0,128 | 0,068 | 4 | ||

5 | 0,085 | 0,155 | 0,075 | 5 | ||

6 | 0,091 | 0,182 | 0,081 | 6 | ||

8 | 0,140 | 0,280 | 0,125 | 7 | ||

10 | 0,198 | 0,395 | 0,147 | 8 | ||

12 | 0,256 | 0,512 | 0,202 | 9 | ||

14 | 0,332 | 0,644 | 0,238 | 10 | ||

16 | 0,414 | 0,830 | 0,301 | 11 | ||

18 | 0,465 | 0,930 | 0,373 | 12 | ||

20 | 0,493 | 1,076 | 0,405 | 13 | ||

22 | - | - | 0,497 | 14 | ||

24 | - | - | 0,573 | 15 | ||

26 | - | - | 0,661 | 16 | ||

28 | - | - | 0,743 | 17 | ||

30 | - | - | 0,850 | 18 | ||

а | б | в | N | |||

Глубина подварки или катет шва, мм | Швы стыковых соединений | Швы тавровых соединений | N |

Неполное штучное время на 1 м шва сварных соединений, час | |||

Без разделки корня шва | |||

3 | 0,069 | 0,063 | 1 |

4 | 0,074 | - | 2 |

5 | 0,081 | - | 3 |

С разделкой корня шва | |||

а) пневматическим инструментом | |||

3 | 0,056 | 0,066 | 4 |

4 | 0,071 | 0,069 | 5 |

5 | 0,085 | 0,073 | 6 |

б) газовой строжкой | |||

3 | 0,069 | - | 7 |

4 | 0,094 | - | 8 |

5 | 0,139 | - | 9 |

а | б | N | |

Разряд работы:

а) прихватка деталей изделия I группы сложности - I;

б) прихватка деталей и узлов изделия II группы сложности - II.

Группа сложности сборки металлоконструкций под сварку | Измеритель | Норма времени, % от неполного штучного времени на сварку изделия | N |

I | изделие | 15 | 1 |

II | изделие | 20 | 2 |

I группа - металлоконструкции (изделия) несложной конфигурации с небольшим количеством сопрягаемых деталей (емкости, кожухи, отводы, щиты, настилы и т.п. конструкции из листового и профильного металла).

II группа - металлоконструкции (изделия) сложной конфигурации с большим количеством сопрягаемых деталей и узлов (фермы, опоры, колонны, балки, концевые головки, ригеля и т.п.).

Примечание. Нормами времени учтена прихватка (накладываемая со стороны, обратной наложению шва) прерывистым швом, длиной от 20 до 100 мм с расстоянием между прихватками, соответственно равным 400 - 700 мм.

и цилиндрических поверхностей

| |||

Диаметр электрода, мм | 4 | 5 | 6 |

Неполное штучное время на 1 см3, час | 0,005 | 0,004 | 0,003 |

а | б | в | |

Примечание. При наплавке металла внутренних цилиндрических поверхностей малых диаметров к табличным нормам времени применять К = 1,2.

Наружный диаметр труб |  | N | |||||||

Толщина С, мм | |||||||||

5 | 10 | 16 | 20 | 25 | 30 | 36 | 40 | ||

Неполное штучное время на 1 стык, час | |||||||||

25 | 0,014 | - | - | - | - | - | - | - | 1 |

42 | 0,025 | 0,035 | - | - | - | - | - | - | 2 |

50 | 0,030 | 0,041 | - | - | - | - | - | - | 3 |

60 | 0,035 | 0,049 | - | - | - | - | - | - | 4 |

70 | 0,041 | 0,058 | 0,130 | - | - | - | - | - | 5 |

83 | 0,049 | 0,068 | 0,153 | - | - | - | - | - | 6 |

95 | 0,057 | 0,079 | 0,175 | 0,275 | - | - | - | - | 7 |

108 | 0,064 | 0,089 | 0,199 | 0,314 | 0,410 | - | - | - | 8 |

114 | 0,067 | 0,094 | 0,211 | 0,331 | 0,433 | - | - | - | 9 |

121 | 0,072 | 0,100 | 0,223 | 0,351 | 0,459 | - | - | - | 10 |

127 | 0,076 | 0,105 | 0,234 | 0,369 | 0,482 | 0,689 | - | - | 11 |

133 | 0,079 | 0,110 | 0,243 | 0,385 | 0,504 | 0,720 | - | - | 12 |

140 | 0,083 | 0,116 | 0,259 | 6,406 | 0,531 | 0,760 | 1,116 | - | 13 |

152 | 0,090 | 0,126 | 0,280 | 0,441 | 0,576 | 0,823 | 1,197 | - | 14 |

159 | 0,094 | 0,131 | 0,293 | 0,460 | 0,603 | 0,859 | 1,251 | - | 15 |

168 | 0,099 | 0,139 | 0,310 | 0,487 | 0,635 | 0,909 | 1,318 | 1,629 | 16 |

180 | 0,106 | 0,149 | 0,333 | 0,522 | 0,684 | 1,044 | 1,386 | 1,746 | 17 |

194 | 0,115 | 0,161 | 0 358 | 0,562 | 0,736 | 1,048 | 1,456 | 1,873 | 18 |

203 | 0,120 | 0,169 | 0,374 | 0,589 | 0,769 | 1,098 | 1,579 | 1,962 | 19 |

219 | 0,130 | 0,182 | 0,405 | 0,635 | 0,832 | 1,188 | 1,721 | 2,124 | 20 |

245 | 0,145 | 0,203 | 0,453 | 0,710 | 0,931 | 1,323 | 1,923 | 2,376 | 21 |

273 | 0,162 | 0,226 | 0,505 | 0,792 | 1,036 | 1,476 | 2,243 | 2,646 | 22 |

299 | 0,176 | 0,248 | 0,553 | 0,865 | 1,134 | 1,620 | 2,349 | 2,890 | 23 |

325 | 0,191 | 0,269 | 0,598 | 0,942 | 1,233 | 1,756 | 2,555 | 3,150 | 24 |

351 | 0,208 | 0,296 | 0,648 | 1,017 | 1,351 | 1,894 | 2,800 | 3,474 | 25 |

377 | 0,223 | 0,313 | 0,694 | 1,081 | 1,440 | 1,987 | 2,970 | 3,640 | 25 |

402 | 0,238 | 0,334 | 0,741 | 1,162 | 1,530 | 2,163 | 3,159 | 3,897 | 27 |

426 | 0,253 | 0,352 | 0,787 | 1,234 | 1,620 | 2,255 | 3,334 | 4,140 | 28 |

450 | 0,266 | 0,373 | 0,831 | 1,305 | 1,710 | 2,439 | 3,519 | 4,365 | 29 |

480 | 0,284 | 0,405 | 0,886 | 1,386 | 1,827 | 2,610 | 3,780 | 4,678 | 30 |

500 | 0,297 | 0,415 | 0,924 | 1,449 | 1,900 | 2,718 | 3,924 | 4,860 | 31 |

530 | 0,314 | 0,438 | 0,972 | 1,530 | 2,016 | 2,863 | 4,176 | 5,174 | 32 |

560 | 0,333 | 0,464 | 1,035 | 1,621 | 2,169 | 3,021 | 4,473 | 5,445 | 33 |

а | б | в | г | д | е | ж | з | N | |

Примечание. Нормами времени учтена электродуговая сварка стыковых соединений труб со скосом кромок в цеховых условиях при вертикально-поворотном положении стыков (горизонтальное положение трубопровода).

При сварке труб в вертикально-неповоротном положении стыков (горизонтальное положение трубопроводов) к табличным нормам времени применять К = 1,4.

При сварке труб в горизонтально-неповоротном положении стыков (вертикальное положение трубопроводов) к табличным нормам времени применять К = 2.

При сварке стыковых соединений труб без скоса кромок к табличным нормам времени применять К = 0,9.

с односторонним скосом кромки

Внутренний диаметр фланца |  | N | ||||

Катет шва, мм | ||||||

4 | 6 | 8 | 10 | 12 | ||

Неполное штучное время на 1 фланец, час | ||||||

50 | 0,055 | 0,058 | 0,088 | 0,121 | 0,163 | 1 |

60 | 0,067 | 0,070 | 0,105 | 0,147 | 0,193 | 2 |

70 | 0,077 | 0,082 | 0,122 | 0,170 | 0,229 | 3 |

83 | 0,091 | 0,096 | 0,145 | 0,202 | 0,270 | 4 |

95 | 0,104 | 0,113 | 0,166 | 0,232 | 0,310 | 5 |

108 | 0,119 | 0,125 | 0,188 | 0,262 | 0,351 | 6 |

114 | 0,125 | 0,133 | 0,199 | 0,277 | 0,372 | 7 |

121 | 0,134 | 0,141 | 0,211 | 0,294 | 0,395 | 8 |

127 | 0,140 | 0,148 | 0,223 | 0,307 | 0,413 | 9 |

133 | 0,146 | 0,156 | 0,232 | 0,322 | 0,433 | 10 |

140 | 0,155 | 0,164 | 0,246 | 0,341 | 0,455 | 11 |

152 | 0,166 | 0,177 | 0,265 | 0,369 | 0,495 | 12 |

159 | 0,175 | 0,185 | 0,279 | 0,387 | 0,520 | 13 |

168 | 0,184 | 0,196 | 0,291 | 0,409 | 0,549 | 14 |

180 | 0,199 | 0,211 | 0,315 | 0,437 | 0,585 | 15 |

194 | 0,214 | 0,227 | 0,340 | 0,472 | 0,634 | 16 |

203 | 0,223 | 0,238 | 0,356 | 0,495 | 0,664 | 17 |

219 | 0,241 | 0,256 | 0,384 | 0,532 | 0,715 | 18 |

245 | 0,270 | 0,286 | 0,430 | 0,596 | 0,800 | 19 |

273 | 0,302 | 0,320 | 0,478 | 0,666 | 0,802 | 20 |

299 | 0,332 | 0,351 | 0,524 | 0,729 | 0,976 | 21 |

325 | 0,359 | 0,381 | 0,568 | 0,790 | 1,057 | 22 |

351 | 0,396 | 0,414 | 0,618 | 0,868 | 1,152 | 23 |

377 | 0,410 | 0,436 | 0,652 | 0,915 | 1,216 | 24 |

402 | 0,433 | 0,465 | 0,690 | 0,963 | 1,287 | 25 |

426 | 0,455 | 0,484 | 0,726 | 1,017 | 1,350 | 26 |

450 | 0,475 | 0,505 | 0,756 | 1,057 | 1,396 | 27 |

480 | 0,499 | 0,532 | 0,793 | 1,116 | 1,476 | 28 |

500 | 0,518 | 0,551 | 0,841 | 1,134 | 1,530 | 29 |

530 | 0,545 | 0,580 | 0,886 | 1,215 | 1,620 | 30 |

560 | 0,568 | 0,604 | 0,903 | 1,269 | 1,678 | 31 |

а | б | в | г | д | N | |

Примечание. Нормами времени учтена электродуговая сварка фланцев с трубами в цеховых условиях при вертикально-поворотном положении соединения (стыка) (горизонтальное положение трубопроводов).

При сварке фланцев с трубами в вертикально-неповоротном положении соединения (стыка) (горизонтальное положение трубопровода) к табличным нормам времени применять К = 1,4.

При сварке фланцев с трубами в горизонтально-неповоротном положении соединения (стыка) (вертикальное положение трубопровода) к табличным нормам времени применять К = 1,5.

Наружный диаметр труб |  | N | |||||||

Толщина стенки патрубка С, мм | |||||||||

5 | 10 | 16 | 20 | 25 | 30 | 36 | 40 | ||

Неполное штучное время на 1 патрубок, час | |||||||||

25 | 0,018 | - | - | - | - | - | - | - | 1 |

42 | 0,031 | 0,044 | - | - | - | - | - | - | 2 |

50 | 0,037 | 0,052 | - | - | - | - | - | - | 3 |

60 | 0,044 | 0,062 | - | - | - | - | - | - | 4 |

70 | 0,052 | 0,073 | 0,162 | - | - | - | - | - | 5 |

83 | 0,062 | 0,086 | 0,190 | - | - | - | - | - | 6 |

95 | 0,071 | 0,091 | 0,220 | 0,343 | - | - | - | - | 7 |

108 | 0,080 | 0,111 | 0,248 | 0,392 | 0,513 | - | - | - | 8 |

114 | 0,085 | 0,117 | 0,263 | 0,414 | 0,540 | - | - | - | 9 |

121 | 0,090 | 0,124 | 0,279 | 0,438 | 0,574 | - | - | - | 10 |

127 | 0,094 | 0,131 | 0,292 | 0,460 | 0,603 | 0,864 | - | - | 11 |

133 | 0,100 | 0,137 | 0,304 | 0,481 | 0,630 | 0,900 | - | - | 12 |

140 | 0,103 | 0,145 | 0,324 | 0,508 | 0,664 | 0,946 | 1,395 | - | 13 |

152 | 0,112 | 0,157 | 0,351 | 0,553 | 0,720 | 1,026 | 1,486 | - | 14 |

159 | 0,118 | 0,164 | 0,367 | 0,574 | 0,754 | 1,075 | 1,566 | - | 15 |

168 | 0,123 | 0,174 | 0,387 | 0,607 | 0,796 | 1,134 | 1,647 | 2,034 | 16 |

180 | 0,132 | 0,187 | 0,415 | 0,652 | 0,855 | 1,305 | 1,728 | 2,178 | 17 |

194 | 0,144 | 0,202 | 0,448 | 0,702 | 0,936 | 1,336 | 1,818 | 2,340 | 18 |

203 | 0,149 | 0,209 | 0,468 | 0,736 | 0,963 | 1,368 | 1,980 | 2,448 | 19 |

219 | 0,162 | 0,227 | 0,505 | 0,792 | 1,044 | 1,485 | 2,142 | 2,646 | 20 |

245 | 0,181 | 0,254 | 0,565 | 0,886 | 1,152 | 1,647 | 2,394 | 2,970 | 21 |

273 | 0,202 | 0,283 | 0,630 | 0,990 | 1,305 | 1,845 | 2,682 | 3,312 | 22 |

299 | 0,221 | 0,130 | 0,690 | 1,080 | 1,414 | 2,025 | 2,952 | 3,627 | 23 |

325 | 0,238 | 0,337 | 0,747 | 1,179 | 1,539 | 2,205 | 3,186 | 3,942 | 24 |

351 | 0,261 | 0,370 | 0,810 | 1,270 | 1,692 | 2,376 | 3,510 | 4,338 | 25 |

377 | 0,279 | 0,391 | 0,868 | 1,350 | 1,800 | 2,556 | 3,717 | 4,545 | 26 |

402 | 0,297 | 0,418 | 0,954 | 1,450 | 1,900 | 2,727 | 3,960 | 4,887 | 27 |

426 | 0,316 | 0,441 | 0,980 | 1,540 | 2,016 | 2,880 | 4,216 | 5,175 | 28 |

450 | 0,333 | 0,467 | 1,036 | 1,630 | 2,142 | 3,060 | 4,410 | 5,445 | 29 |

480 | 0,355 | 0,505 | 1,107 | 1,728 | 2,277 | 3,249 | 4,725 | 5,832 | 30 |

500 | 0,373 | 0,519 | 1,153 | 1,818 | 2,376 | 3,420 | 4,905 | 6,075 | 31 |

530 | 0,394 | 0,549 | 1,215 | 1,900 | 2,520 | 3,590 | 5,210 | 6,453 | 32 |

560 | 0,416 | 0,582 | 1,296 | 2,020 | 2,727 | 3,780 | 5,580 | 6,795 | 33 |

а | б | в | г | д | е | ж | з | N | |

Примечание. Нормами времени учтена приварка патрубков в нижнем положении.

При изменении положения патрубка в пространстве к табличным нормам времени применять следующие поправочные коэффициенты:

а) при горизонтальном - К = 1,3;

б) при потолочном - К = 1,7.

РУЧНАЯ ГАЗОВАЯ РЕЗКА ЧЕРНЫХ МЕТАЛЛОВ

Газорезчик

Единые нормы времени данной главы рассчитаны для наиболее распространенных технологических и организационных условий выполнения ручной газовой резки при единичном производстве.

При других условиях выполнения работ к нормам времени применять следующие поправочные коэффициенты:

1) при выполнении газовой резки в условиях мелкосерийного производства - К = 0,9;

2) при выполнении газовой резки при пониженной температуре воздуха:

от 0 до -10° - К = 1,1,

от - 10 до -20° - К = 1,2,

от - 20 до -30° - К = 1,3,

более -30° - К = 1,4;

3) на чистоту кислорода:

Таблица 7

Чистота применяемого кислорода, % | 99,8 | 99,5 | 99,3 | 99,0 | 98,5 | 98,0 |

Поправочный коэффициент | 0,92 | 1,0 | 1,05 | 1,1 | 1,2 | 1,25 |

а | б | в | г | д | е |

4) на применяемое горючее:

Таблица 8

Применяемое горючее | Поправочный коэффициент | N |

Ацетилен | 1,0 | 1 |

Пропан-бутановая смесь или бензин | 1,1 | 2 |

Бензино-керосиновая смесь в соотношении 1:1 | 1,15 | 3 |

Керосин | 1,2 | 4 |

Метан или природный газ | 1,25 | 5 |

5) на марку разрезаемой стали (за исключением § 17):

Таблица 9

Марка стали | Поправочный коэффициент | N |

Малоуглеродистые конструкционные стали с содержанием углерода до 0,3% | 1,0 | 1 |

Конструкционные углеродистые и низколегированные стали с содержанием углерода до 0,4% | 1,1 | 2 |

Среднелегированные марганцовистые стали, а также стали с содержанием ванадия и молибдена, в отожженном состоянии (с содержанием углерода до 0,7%) | 1,2 | 3 |

Высоколегированные и хромоникелевые стали | 1,3 | 4 |

б) на положение линии реза в пространстве:

Таблица 10

Положение линии реза в пространстве | Поправочный коэффициент | N |

Нижнее | 1,0 | 1 |

Вертикальное | 1,05 | |

Горизонтальное | 1,1 | 3 |

Потолочное | 1,2 | 4 |

7) при газовой резке конструкций с применением подвесных лестниц, или подмостей к нормам времени применять К = 1,3;

8) нормами времени на газовую резку черных металлов учтено обслуживание ацетиленового газогенератора вспомогательным рабочим (генераторщиком ацетиленовой установки).

При обслуживании ацетиленового газогенератора газорезчиком к нормам времени применять К = 1,2.

листовой малоуглеродистой стали

РАЗРЯДЫ РАБОТ

Характеристика работ | Разряды работ |

Прямолинейная и криволинейная резка простых и средней сложности деталей из углеродистой листовой стали без скоса кромок в нижнем положении линии реза с соблюдением заданных размеров по разметке: косынки, угольники, накладки и т.п. | II |

Прямолинейная и криволинейная резка углеродистой и легированной листовой стали по разметке без скоса кромок толщиной до 60 мм в любом положении линии реза: вырезка по фигурным шаблонам и вырезка отверстий в резервуарах и сосудах без скоса кромок | III |

Прямолинейная и криволинейная резка листовой стали различных марок, цветных металлов и сплавов толщиной свыше 60 мм со скосом кромок в любом положении линии реза: детали сложной конфигурации - вырезка по фигурным шаблонам; детали сложной конфигурации и листы гнутые - резка с разделкой кромок; вырезка отверстий в резервуарах и сосудах - вырезка отверстий со скосом кромок | IV |

Точная резка по разметке деталей сложной конфигурации с разделкой кромок под сварку; в том числе с применением специальных флюсов, из различных сталей и сплавов: вырезка косых отверстий без последующей механической обработки в шаровидных и сферических днищах и т.п., т.е. виды работ, не относящиеся по их сложности к предыдущим разрядам | V |

НОРМЫ ВРЕМЕНИ

Толщина металла, мм | Неполное штучное время на 1 м реза, час | Толщина металла, мм | Неполное штучное время на 1 м реза, час | N |

4 | 0,047 | 40 | 0,087 | 1 |

6 | 0,052 | 45 | 0,093 | 2 |

8 | 0,054 | 50 | 0,096 | 3 |

10 | 0,058 | 55 | 0,100 | 4 |

12 | 0,061 | 60 | 0,104 | 5 |

14 | 0,064 | 65 | 0,107 | 6 |

16 | 0,066 | 70 | 0,110 | 7 |

18 | 0,068 | 80 | 0,121 | 8 |

20 | 0,070 | 90 | 0,129 | 9 |

25 | 0,075 | 100 | 0,143 | 10 |

30 | 0,078 | 120 | 0,154 | 11 |

35 | 0,083 | 150 | 0,176 | 12 |

а | б | N |

Примечания: 1. При фигурной резке стали с радиусом кривизны менее 300 мм к табличным нормам времени применять К = 1,1.

При начале резки детали в замкнутом контуре к длине реза прибавлять 0,05 м на вывод резака на линию реза.

2. Нормы времени установлены на резку листовой стали без разделки кромок листа "на скос".

При резке с разделкой кромок листа "на скос" к табличным нормам времени применять К = 1,25.

круглого и шестигранного проката из малоуглеродистой стали

Разряд работы:

а) при резке проката из малоуглеродистых сталей размером "а",  и "S" до 100 мм - II, более 100 мм - III;

и "S" до 100 мм - II, более 100 мм - III;

б) при резке проката из закаленных углеродистых, легированных и специальных сталей размером "а",  и "S" до 100 мм - III, более 100 мм - IV.

и "S" до 100 мм - III, более 100 мм - IV.

Сторона квадрата "а", диаметр круга |  |  | N |

Неполное штучное время на 1 рез, час | |||

10 | 0,005 | 0,004 | 1 |

20 | 0,006 | 0,005 | 2 |

30 | 0,007 | 0,006 | 3 |

40 | 0,008 | 0,008 | 4 |

50 | 0,010 | 0,009 | 5 |

60 | 0,013 | 0,010 | 6 |

70 | 0,014 | 0,013 | 7 |

80 | 0,017 | 0,016 | 8 |

90 | 0,019 | 0,018 | 9 |

100 | 0,021 | 0,020 | 10 |

120 | 0,026 | 0,025 | 11 |

150 | 0,036 | 0,033 | 12 |

170 | 0,039 | 0,040 | 13 |

200 | 0,054 | 0,050 | 14 |

220 | 0,069 | 0,062 | 15 |

250 | 0,076 | 0,067 | 16 |

а | б | N | |

Примечание. При резке (сдувке) болтов, заклепок и т.п. к табличным нормам времени соответствующего диаметра круга применять К = 1,2.

из малоуглеродистой стали

Разряд работы:

а) при резке без разделки кромок при "С" до 30 мм - II, более 30 мм - III;

б) при резке без разделки кромок при "С" до 30 мм - III, более 30 мм - IV.

Наружный диаметр трубы |  | N | |||||||

Толщина "С", мм | |||||||||

5 | 10 | 16 | 20 | 25 | 30 | 36 | 40 | ||

Неполное штучное время на 1 рез, час | |||||||||

25 | 0,011 | - | - | - | - | - | - | - | 1 |

42 | 0,015 | 0,016 | - | - | - | - | - | - | 2 |

50 | 0,016 | 0,019 | - | - | - | - | - | - | 3 |

60 | 0,019 | 0,021 | - | - | - | - | - | - | 4 |

70 | 0,022 | 0,025 | 0,026 | - | - | - | - | - | 5 |

83 | 0,025 | 0,028 | 0,031 | - | - | - | - | - | 6 |

95 | 0,028 | 0,031 | 0,034 | 0,036 | - | - | - | - | 7 |

108 | 0,032 | 0,035 | 0,037 | 0,039 | 0,041 | - | - | - | 8 |

114 | 0,033 | 0,037 | 0,040 | 0,042 | 0,044 | - | - | - | 9 |

121 | 0,035 | 0,038 | 0,043 | 0,045 | 0,046 | - | - | - | 10 |

127 | 0,038 | 0,040 | 0,044 | 0,046 | 0,048 | 0,049 | - | - | 11 |

133 | 0,039 | 0,041 | 0,046 | 0,048 | 0,049 | 0,050 | - | - | 12 |

140 | 0,040 | 0,044 | 0,047 | 0,049 | 0,052 | 0,053 | 0,055 | - | 13 |

152 | 0,041 | 0,046 | 0,051 | 0,052 | 0,055 | 0,057 | 0,058 | - | 14 |

159 | 0,042 | 0,048 | 0,052 | 0,054 | 0,058 | 0,059 | 0,061 | - | 15 |

168 | 0,043 | 0,051 | 0,054 | 0,056 | 0,061 | 0,063 | 0,064 | 0,066 | 16 |

180 | 0,047 | 0,053 | 0,058 | 0,060 | 0,064 | 0,067 | 0,068 | 0,070 | 17 |

194 | 0,050 | 0,058 | 0,064 | 0,065 | 0,070 | 0,071 | 0,072 | 0,074 | 18 |

203 | 0,051 | 0,059 | 0,066 | 0,067 | 0,072 | 0,074 | 0,075 | 0,083 | 19 |

219 | 0,055 | 0,064 | 0,069 | 0,071 | 0,076 | 0,078 | 0,079 | 0,092 | 20 |

245 | 0,061 | 0,071 | 0,077 | 0,080 | 0,084 | 0,087 | 0,091 | 0,100 | 21 |

273 | 0,068 | 0,078 | 0,086 | 0,087 | 0,093 | 0,097 | 0,098 | 0,110 | 22 |

299 | 0,075 | 0,085 | 0,094 | 0,095 | 0,100 | 0,104 | 0,106 | 0,113 | 23 |

325 | 0,080 | 0,092 | 0,101 | 0,103 | 0,110 | 0,112 | 0,115 | 0,119 | 24 |

351 | 0,086 | 0,097 | 0,108 | 0,110 | 0,117 | 0,120 | 0,122 | 0,126 | 25 |

377 | 0,091 | 0,104 | 0,116 | 0,118 | 0,125 | 0,127 | 0,130 | 0,136 | 26 |

402 | 0,097 | 0,109 | 0,122 | 0,125 | 0,132 | 0,137 | 0,140 | 0,143 | 27 |

426 | 0,104 | 0,118 | 0,129 | 0,130 | 0,140 | 0,144 | 0,147 | 0,151 | 28 |

450 | 0,108 | 0,122 | 0,134 | 0,137 | 0,147 | 0,149 | 0,155 | 0,158 | 29 |

480 | 0,114 | 0,130 | 0,142 | 0,146 | 0,156 | 0,159 | 0,163 | 0,167 | 30 |

500 | 0,118 | 0,134 | 0,148 | 0,150 | 0,163 | 0,164 | 0,168 | 0,174 | 31 |

530 | 0,125 | 0,142 | 0,156 | 0,162 | 0,165 | 0,175 | 0,179 | 0,184 | 32 |

560 | 0,131 | 0,150 | 0,165 | 0,169 | 0,173 | 0,184 | 0,188 | 0,193 | 33 |

а | б | в | г | д | е | ж | з | N | |

При резке трубы под углом к перпендикулярному сечению к табличным нормам времени применять следующие поправочные коэффициенты:

от 15 до 30° - К = 1,05;

до 45° - К = 1,2;

до 60° - К = 1,5.

2. Нормы времени установлены на резку труб без разделки кромок труб "на скос".

При резке с разделкой кромок труб "на скос" к табличным нормам времени применять К = 1,35.

угловой малоуглеродистой стали

Разряд работы:

а) при резке без разделки кромок - II;

б) при резке с разделкой кромок III.

| |||||||||

N профиля | Размеры, мм | Неполное штучное время на 1 рез. час | N | N профиля | Размеры, мм | Неполное штучное время на 1 рез. час | N | ||

ширина полки "в" | толщина полки "С" | ширина полки "в" | толщина полки "С" | ||||||

2 - 2,8 | 20 - 28 | 3 - 4 | 0,005 | 1 | 14 | 140 | 9 - 12 | 0,026 | 15 |

3,2 - 4 | 32 - 40 | 3 - 4 | 0,006 | 2 | 16 | 160 | 10 - 14 | 0,027 | 16 |

4,5 - 5 | 45 - 50 | 3 - 5 | 0,008 | 3 | 14 - 16 | 0,029 | 17 | ||

5,6 - 6,3 | 56 - 63 | 3,5 - 6 | 0,010 | 4 | 18 - 20 | 0,030 | 18 | ||

7 | 70 | 4,5 - 8 | 0,012 | 5 | 18 | 180 | 11 - 12 | 0,032 | 19 |

7,5 | 75 | 5 - 9 | 0,013 | 6 | 12 - 14 | 0,035 | 20 | ||

8 | 80 | 5,5 - 8 | 0,014 | 7 | 20 | 200 | 16 | 0,036 | 21 |

9 | 90 | 6 - 9 | 0,016 | 8 | 20 | 0,039 | 22 | ||

10 | 100 | 6,5 - 10 | 0,017 | 9 | 25 | 0,040 | 23 | ||

12 - 16 | 0,018 | 10 | 30 | 0,043 | 24 | ||||

11 | 110 | 7 - 8 | 0,019 | 11 | 22 | 220 | 14 - 16 | 0,039 | 95 |

8 - 10 | 0,020 | 12 | 16 - 20 | 0,047 | 26 | ||||

12,5 | 125 | 12 - 14 | 0,023 | 13 | 25 | 250 | 22 - 25 | 0,051 | 27 |

16 | 0,024 | 14 | 28 - 30 | 0,054 | 28 | ||||

Примечания: 1. Нормы времени установлены на резку равнобокой угловой стали.

При резке неравнобокой угловой стали норма времени определяется по номеру профиля, сумма ширины полок которого равна (или близка) сумме ширины полок неравнобокой угловой стали.

2. Нормы времени установлены на поперечную резку, перпендикулярную длине углового профиля.

При резке профиля под углом к перпендикулярному сечению к табличным нормам времени применять следующие поправочные коэффициенты:

от 15 до 30° - К = 1,05;

до 45° - К = 1,2;

до 60° - К = 1,5.

3. Нормы времени установлены на резку угловой стали без разделки "на скос".

При резке с разделкой кромок угловой стали "на скос" к табличным нормам времени применять К = 1,25.

швеллеров из малоуглеродистой стали

Разряды работы:

а) при резке без разделки кромок - II;

б) при резке с разделкой кромок - III.

| N | |||

N профиля | Размеры, мм | Неполное штучное время на 1 рез. час | ||

высота швеллера "h" | ширина полки "в" | |||

5 - 6,5 | 50 - 65 | 37 - 40 | 0,012 | 1 |

8 - 10 | 80 - 100 | 43 - 48 | 0,016 | 2 |

12 - 14 | 120 - 140 | 53 - 58 | 0,020 | 3 |

16 - 18 | 160 - 180 | 63 - 68 | 0,024 | 4 |

20 - 22 | 200 - 220 | 73 - 77 | 0,031 | 5 |

24 | 240 | 78 | 0,035 | 6 |

27 | 270 | 82 | 0,038 | 7 |

30 | 300 | 85 | 0,041 | 8 |

33 - 36 | 330 - 360 | 88 - 96 | 0,046 | 9 |

40 | 400 | 100 | 0,054 | 10 |

Примечания: 1. Нормы времени установлены на поперечную резку, перпендикулярную длине швеллера.

При резке швеллера под углом к перпендикулярному сечению к табличным нормам времени применять следующие поправочные коэффициенты:

от 15 до 30° - К = 1,05;

до 45° - К = 1,2;

до 60° - К = 1,5.

2. Нормы времени установлены на резку швеллеров без разделки кромок "на скос".

При резке с разделкой кромок швеллеров "на скос" к табличным нормам времени применять К = 1,25.

двутавров из малоуглеродистой стали

Разряд работы:

а) при резке без разделки кромок - II;

б) при резке с разделкой кромок - III.

| N | |||

N профиля | Размеры, мм | Неполное штучное время на 1 рез, час | ||

высота балки "h" | ширина полки "в" | |||

10 | 100 | 70 | 0,024 | 1 |

12 | 120 | 75 | 0,027 | 2 |

14 | 140 | 82 | 0,031 | 3 |

16 | 160 | 90 | 0,034 | 4 |

18 | 180 | 95 | 0,036 | 5 |

20 | 200 | 100 | 0,039 | 6 |

22 | 220 | 110 | 0,043 | 7 |

24 | 240 | 115 | 0,046 | 8 |

27 | 270 | 125 | 0,049 | 9 |

30 | 300 | 135 | 0,056 | 10 |

33 | 330 | 140 | 0,061 | 11 |

36 | 360 | 145 | 0,065 | 12 |

40 | 400 | 155 | 0,070 | 13 |

45 | 450 | 160 | 0,075 | 14 |

50 | 500 | 170 | 0,081 | 15 |

55 | 550 | 180 | 0,087 | 16 |

60 | 600 | 190 | 0,102 | 17 |

65 | 650 | 200 | 0,108 | 18 |

70 | 700 | 210 | 0,112 | 19 |

Примечания. 1. Нормы времени установлены на поперечную резку, перпендикулярную длине двутавра.

При резке двутавра под углом к перпендикулярному сечению к табличным нормам времени применять следующие поправочные коэффициенты:

от 15 до 30° - К = 1,05;

до 45° - К = 1,2;

до 60° - К = 1,5.

2. Нормы времени установлены на резку двутавров без разделки кромок "на скос".

При резке с разделкой кромок двутавров "на скос" к табличным нормам времени применять К = 1,25.

спецпрофиля из малоуглеродистой стали

Разряд работы:

а) при резке без разделки кромок - II;

б) при резке с разделкой кромок - III.

| N | |||

N профиля | Размеры, мм | Неполное штучное время на 1 рез, час | ||

высота "h" | ширина "в" | |||

СП-18 | 80 | 132 | 0,027 | 1 |

СП-28 | 110 | 155 | 0,038 | 2 |

СВП-17 | 94 | 132 | 0,024 | 3 |

СВП-27 | 123 | 150 | 0,036 | 4 |

Примечание. Нормы времени установлены на резку спецпрофилей без разделки кромок "на скос".

При резке с разделкой кромок спецпрофилей "на скос" к табличным нормам времени применять К = 1,25.

из мартеновской в бессемеровской сталей

Разряд работы:

а) при резке без разделки кромок - III;

б) при резке с разделкой кромок - IV.

| N | |||

N профиля | Размеры, мм | Неполное штучное время на 1 рез, час | ||

высота "h" | ширина "в" | |||

P = 15 | 91 | 76 | 0,037 | 1 |

P = 18 | 90 | 80 | 0,041 | 2 |

P = 24 | 107 | 92 | 0,049 | 3 |

P = 33 | 128 | 110 | 0,059 | 4 |

P = 38 | 135 | 114 | 0,067 | 5 |

P = 43 | 140 | 114 | 0,073 | 6 |

P = 50 | 152 | 132 | 0,077 | 7 |

Примечания: 1. Нормы времени установлены на поперечную резку, перпендикулярную длине рельса.

При резке рельсов под углом к перпендикулярному сечению к табличным нормам времени применять следующие поправочные коэффициенты:

от 15 до 30° - К = 1,05;

до 45° - К = 1,2;

до 60° - К = 1,5.

2. Нормы времени установлены на резку рельсов без разделки кромок "на скос".

При резке с разделкой кромок рельсов "на скос" к табличным нормам времени применять К = 1,25.

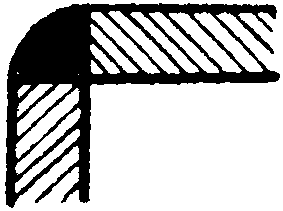

Тип шва | ||||

Эскиз | Вид соединения | Форма подготовленных кромок | Характер шва | Условное обозначение шва (индекс) |

| Стыковое | Без скоса кромок | Односторонний | С2 |

| Односторонний на остающейся или съемной подкладке | С3 | ||

| Двусторонний | С4 | ||

| Со скосом кромок | Односторонний | С15 | |

| Двусторонний | С21 | ||

| Тавровое | Без скоса кромок | Односторонний | Т1 |

| Тавровое | Без скоса кромок | Двусторонний | Т3 |

| Тавровое | Со скосом одной кромки | Односторонний | Т6 |

| Нахлесточное | Без скоса кромок | Односторонний | Н1 |

| Двусторонний | Н2 | ||

| Угловое | Односторонний | У4 | |

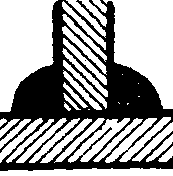

ПОЛОЖЕНИЕ ШВА В ПРОСТРАНСТВЕ

|  |

а | б |

|  |

в | г |

а - нижнее, б - горизонтальное,

в - вертикальное, г - потолочное

ПЛОЩАДИ ПОПЕРЕЧНЫХ СЕЧЕНИЙ ШВОВ, ПРИНЯТЫЕ ПРИ РАЗРАБОТКЕ

НОРМ ВРЕМЕНИ ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ (ГОСТ 5264-69)

односторонние и двусторонние

Толщина металла, мм | Тип и индекс шва | N | ||

С2 | С3 | С4 | ||

|  |  | ||

Площадь поперечного сечения шва, мм2 | ||||

1 | 6,3 | 6,3 | - | 1 |

2 | 14,3 | 14,3 | 32,6 | 2 |

3 | 17,0 | 15,2 | 34,0 | 3 |

4 | 28,1 | 30,3 | 37,4 | 4 |

5 | 34,8 | 32,6 | 39,0 | 5 |

6 | 37,0 | 34,7 | 54,7 | 6 |

8 | - | - | 54,4 | 7 |

а | б | в | N | |

односторонние и двусторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | ||

С15 | С21 | Т6 | ||

|  |  | ||

Площадь поперечного сечения шва, мм2 | ||||

3 | 13,5 | - | - | 1 |

4 | 16,1 | - | 24,4 | 2 |

5 | 22,2 | - | 32,6 | 3 |

6 | 29,2 | - | 42,0 | 4 |

8 | 43,5 | - | 61,3 | 5 |

10 | 66,8 | - | 88,3 | 6 |

12 | 89,2 | 84,8 | 150,1 | 7 |

14 | 123,2 | 101,1 | 192,7 | 8 |

16 | 153,7 | 123,7 | 234,1 | 9 |

18 | 194,0 | 143,3 | 310,6 | 10 |

20 | 232,6 | 173,3 | 362,8 | 11 |

22 | 279,2 | 197,6 | 427,6 | 12 |

24 | 326,1 | 227,9 | 489,2 | 13 |

26 | 380,7 | 256,4 | 556,6 | 14 |

28 | 435,7 | 290,5 | - | 15 |

30 | 517,0 | 323,1 | - | 16 |

32 | 580,2 | 382,5 | - | 17 |

34 | 652,6 | 419,2 | - | 18 |

36 | 724,0 | 463,1 | - | 19 |

38 | 807,3 | 503,8 | - | 20 |

40 | 886,8 | 551,8 | - | 21 |

42 | 975,5 | 596,6 | - | 22 |

44 | 1063,3 | 648,7 | - | 23 |

46 | 1160,3 | 697,6 | - | 24 |

48 | 1256,1 | 753,8 | - | 25 |

50 | 1361,2 | 806,7 | - | 26 |

52 | - | 869,0 | - | 27 |

54 | - | 924,0 | - | 28 |

56 | - | 988,4 | - | 29 |

58 | - | 1049,5 | - | 30 |

60 | - | 1117,8 | - | 31 |

а | б | в | N | |

без скоса кромок, односторонние и двусторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | ||||

Т1 | Н1 | Т3 | Н2 | У4 | ||

|  |  |  |  | ||

Площадь поперечного сечения шва, мм2 | ||||||

1 | - | - | 2,7 | 1 | ||

2 | 6,4 | 13,2 | 5,9 | 2 | ||

3 | 11,4 | 22,8 | 11,4 | 3 | ||

4 | 16,5 | 33,0 | 15,0 | 4 | ||

5 | 17,7 | 35,4 | 15,5 | 5 | ||

6 | 24,3 | 48,6 | 20,4 | 6 | ||

8 | 40,4 | 80,8 | 32,0 | 7 | ||

10 | 60,5 | 121,0 | 46,2 | 8 | ||

12 | 86,6 | 173,2 | 63,0 | 9 | ||

14 | 112,7 | 225,4 | 82,4 | 10 | ||

16 | 144,8 | 289,6 | 104,2 | 11 | ||

18 | 180,9 | 361,8 | 128,7 | 12 | ||

20 | 221,0 | 442,0 | 150,6 | 13 | ||

22 | - | - | 185,2 | 14 | ||

24 | - | - | 219,2 | 15 | ||

26 | - | - | 251,8 | 16 | ||

28 | - | - | 289,0 | 17 | ||

30 | - | - | 328,8 | 18 | ||

а | б | в | N | |||

Примечание. Значения площадей поперечных сечений швов приведены с учетом средних значений допустимых по ГОСТу отклонений.

РЕЖИМЫ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ,

ПРИНЯТЫЕ ПРИ РАЗРАБОТКЕ НОРМ ВРЕМЕНИ

односторонние и двусторонние

Толщина металла, мм | Тип и индекс шва | N | |||||

С4 |  | С2 |  | ||||

С3 |  | ||||||

Диаметр электрода, мм | Сила тока, а | Диаметр электрода, мм | Сила тока, а | ||||

1 | - | - | 2 | 30 - 70 | 1 | ||

2 | 2,5 - 3 | 100 - 140 | 2,5 - 3 | 100 - 140 | 2 | ||

3 | 4 | 140 - 180 | 4 | 140 - 180 | 3 | ||

4 | 4 - 5 | 170 - 210 | 4 - 5 | 160 - 200 | 4 | ||

5 | 4 - 5 | 190 - 230 | 4 - 5 | 180 - 220 | 5 | ||

6 | 5 | 210 - 250 | 5 | 200 - 240 | 6 | ||

8 | 5 - 6 | 240 - 280 | - | - | 7 | ||

а | б | в | г | N | |||

кромок, односторонние и двусторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | |||||

С15 |  | Т6 |  | ||||

С21 |  | ||||||

Диаметр электрода, мм | Сила тока, а | Диаметр электрода, мм | Сила тока, а | ||||

3 | 2 | 80 - 120 | - | - | 1 | ||

4 | 3 | 100 - 140 | 3 | 80 - 120 | 2 | ||

5 | 4 | 170 - 210 | 4 | 160 - 200 | 3 | ||

6 | 5 | 200 - 240 | 5 | 200 - 240 | 4 | ||

8 | 5 - 6 | 210 - 250 | 5 | 210 - 250 | 5 | ||

10 | 5 - 6 | 230 - 270 | 5 - 6 | 230 - 270 | 6 | ||

12 | 5 - 6 | 240 - 280 | 5 - 6 | 260 - 300 | 7 | ||

14 | 5 - 6 | 240 - 280 | 5 - 6 | 260 - 300 | 8 | ||

16 | 5 - 6 | 240 - 280 | 5 - 6 | 260 - 300 | 9 | ||

18 | 5 - 6 | 260 - 300 | 5 - 6 | 260 - 300 | 10 | ||

20 | 5 - 6 | 280 - 320 | 5 - 6 | 260 - 300 | 11 | ||

22 | 5 - 6 | 300 - 340 | 5 - 6 | 280 - 320 | 12 | ||

24 | 5 - 6 | 300 - 340 | 5 - 6 | 280 - 320 | 13 | ||

26 | 5 - 6 | 300 - 340 | 5 - 6 | 280 - 320 | 14 | ||

28 | 5 - 6 | 300 - 340 | - | - | 15 | ||

30 | 5 - 6 | 300 - 340 | - | - | 16 | ||

32 | 5 - 6 | 300 - 340 | - | - | 17 | ||

34 | 5 - 6 | 300 - 340 | - | - | 18 | ||

36 | 5 - 6 | 300 - 340 | - | - | 19 | ||

38 | 5 - 6 | 300 - 340 | - | - | 20 | ||

40 | 5 - 6 | 300 - 340 | - | - | 21 | ||

42 | 5 - 6 | 300 - 340 | - | - | 22 | ||

44 | 5 - 6 | 300 - 340 | - | - | 23 | ||

46 | 5 - 6 | 300 - 340 | - | - | 24 | ||

48 | 5 - 6 | 300 - 340 | - | - | 25 | ||

50 | 5 - 6 | 300 - 340 | - | - | 26 | ||

52 | 5 - 6 | 300 - 340 | - | - | 27 | ||

54 | 5 - 6 | 300 - 340 | - | - | 28 | ||

56 | 5 - 6 | 300 - 340 | - | - | 29 | ||

58 | 5 - 6 | 300 - 340 | - | - | 30 | ||

60 | 5 - 6 | 300 - 340 | - | - | 31 | ||

а | б | в | г | N | |||

без скоса кромок, односторонние и двусторонние

Толщина металла или катет шва, мм | Тип и индекс шва | N | |||||

Т1 | Н1 | Т3 | Н2 | У4 | |||

|  |  |  | ||||

Диаметр электрода, мм | Сила тока, а | Диаметр электрода, мм | Сила тока, а | ||||

1 | - | - | 1,5 | 30 - 70 | 1 | ||

2 | 2 | 80 - 120 | 2 | 50 - 90 | 2 | ||

3 | 2,5 - 3 | 100 - 140 | 2,5 - 3 | 100 - 140 | 3 | ||

4 | 3 | 140 - 180 | 3 | 160 - 200 | 4 | ||

5 | 4 | 160 - 200 | 4 | 160 - 200 | 5 | ||

6 | 5 | 200 - 240 | 5 | 210 - 250 | 6 | ||

8 | 5 - 6 | 220 - 260 | 5 - 6 | 210 - 250 | 7 | ||

10 | 5 - 6 | 220 - 260 | 5 - 6 | 240 - 280 | 8 | ||

12 | 5 - 6 | 250 - 290 | 5 - 6 | 240 - 280 | 9 | ||

11 | 5 - 6 | 250 - 290 | 5 - 6 | 260 - 300 | 10 | ||

16 | 5 - 6 | 250 - 290 | 5 - 6 | 260 - 300 | 11 | ||

18 | 5 - 6 | 280 - 320 | 5 - 6 | 260 - 300 | 12 | ||

20 | 5 - 6 | 300 - 340 | 5 - 6 | 280 - 320 | 13 | ||

22 | - | - | 5 - 6 | 280 - 320 | 14 | ||

24 | - | - | 5 - 6 | 280 - 320 | 15 | ||

26 | - | - | 5 - 6 | 280 - 320 | 16 | ||

28 | - | - | 5 - 6 | 280 - 320 | 17 | ||

30 | - | - | 5 - 6 | 280 - 320 | 18 | ||

а | б | в | г | N | |||

Глубина подварки или катет шва, мм | Виды сварных соединений | N | |||

Стыковые | Тавровые и угловые | ||||

Диаметр электрода, мм | Сила тока, а | Диаметр электрода, мм | Сила тока, а | ||

Без подрубки корня шва | |||||

3 | 4 | 180 - 200 | 3 | 120 - 160 | 1 |

4 | 4 - 5 | 180 - 220 | - | - | 2 |

5 | 4 - 5 | 200 - 240 | - | - | 3 |

С подрубкой корня шва пневматическим инструментом | |||||

3 | 4 - 5 | 220 - 280 | 4 - 5 | 200 - 220 | 4 |

4 | 5 | 240 - 300 | 4 - 5 | 220 - 260 | 5 |

5 | 5 | 200 - 320 | 5 | 260 - 300 | 6 |

С разделкой корня шва газовой строжкой | |||||

3 | 5 | 220 - 260 | - | - | 7 |

4 | 5 | 250 - 280 | - | - | 8 |

5 | 5 | 280 - 320 | - | - | 9 |

а | б | в | г | N | |

РЕКОМЕНДУЕМЫЕ НОМЕРА МУНДШТУКОВ РЕЗАКОВ В ЗАВИСИМОСТИ

ОТ ТОЛЩИНЫ РАЗРЕЗАЕМОГО МЕТАЛЛА

Номер мундштука | Толщина металла, мм | Пределы рабочего давления кислорода, кг/см2 | N |

0 | 3 - 5 | 3 - 3,5 | 1 |

1 | 5 - 20 | 3 - 5 | 2 |

2 | 20 - 50 | 4 - 6 | 3 |

3 | 50 - 100 | 5 - 8 | 4 |

4 | 100 - 200 | 6 - 9 | 5 |

5 | 200 - 300 | 7 - 11 | 6 |

а | б | в | N |