СПРАВКА

Источник публикации

М.: Стройиздат, 1986

Примечание к документу

Название документа

"Рекомендации по монтажу ограждающих конструкций из асбестоцементных экструзионных панелей"

"Рекомендации по монтажу ограждающих конструкций из асбестоцементных экструзионных панелей"

Содержание

ПО МОНТАЖУ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

ИЗ АСБЕСТОЦЕМЕНТНЫХ ЭКСТРУЗИОННЫХ ПАНЕЛЕЙ

Рекомендованы к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Приведены основные положения по транспортировке, приемке, складированию и технологии производства работ при монтаже конструкций наружных стен горизонтальной и вертикальной разрезок, перегородок высотой от 3 до 7,2 м; покрытий из асбестоцементных экструзионных панелей.

Для работников проектно-технологических трестов и строительных организаций.

Разработаны ЦНИИОМТП Госстроя СССР (канд. техн. наук Р.А. Каграманов, инженеры Л.П. Бабаян, Г.Я. Карагезов) при участии ЦНИИпромзданий Госстроя СССР (канд. техн. наук А.М. Сафонов).

1.1. Настоящие рекомендации распространяются на производство работ по монтажу ограждающих конструкций - наружных стен, перегородок и покрытий из асбестоцементных экструзионных панелей и плит (ПАЭ), включая транспортирование, складирование и резку панелей и изоляцию стыков.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-16-80 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.03.01-87. |

1.2. Монтаж конструкций из ПАЭ следует выполнять в соответствии с рабочими чертежами здания, проектом производства работ и технологическими картами, с соблюдением требований СНиП III-16-80 и СНиП III-4-80.

2.1. До начала монтажа ПАЭ должны быть выполнены подготовительные работы, предусмотренные СНиП 3.01.01-85.

2.2. Строительные организации обязаны к началу монтажа обеспечить подъезды к местам приема и разгрузки изделий.

2.3. Поставка ПАЭ на объект должна осуществляться комплектно в строго установленной технологической последовательности монтажа в соответствии с графиком производства работ.

2.4. Необходимый запас конструкций на складе должен устанавливаться проектом производства работ с учетом календарного графика монтажа и площадей, которые могут быть отведены для раскладки ПАЭ в зоне действия монтажных кранов.

2.5. Запас панелей должен быть не менее пятидневной потребности в них.

2.6. Монтаж наружных стен и перегородок из ПАЭ следует производить самостоятельным потоком после возведения и приемки несущих конструкций здания на захватке. Недостатки и дефекты, обнаруженные при приемке несущих конструкций, следует устранить до начала монтажа ограждающих конструкций из ПАЭ.

2.7. Размеры монтажной захватки устанавливаются проектом производства работ. При монтаже панелей стен размеры захватки в плане соответствуют размерам захватки для монтажа несущих конструкций здания (например, температурный блок здания). Высота захватки в зависимости от конструктивного решения стены может составлять один, два и более этажей.

2.8. Наружные стены из ПАЭ могут монтироваться двумя методами: поэлементным и с предварительной укрупнительной сборкой в блоки-"картины".

Метод монтажа наружных стен выбирается в каждом конкретном случае на стадии проектирования здания в зависимости от объемно-планировочных решений на основе технико-экономических расчетов.

2.9. Укрупнительную сборку наружных стен в укрупненные блоки-картины рекомендуется производить в зоне основного монтажного крана в местах, определенных для этой цели проектом производства работ, с применением комплекта технологической оснастки, обеспечивающего непрерывный монтаж картин.

2.10. Ритм укрупнительной сборки должен быть согласован с ритмом монтажа укрупненных картин. При этом ведущим процессом является монтаж укрупненных картин.

2.11. До начала монтажа наружных стен из ПАЭ необходимо установить цокольные панели.

2.12. Поэлементный монтаж наружных стен из ПАЭ производят башенными или стреловыми кранами на автомобильном, пневмоколесном и гусеничном ходу. Кран подбирается при разработке ППР на основе технико-экономических расчетов с учетом размеров и массы монтируемых панелей, а также объемно-планировочных решений возводимого здания. Укрупнительную сборку панелей рекомендуется производить автокраном грузоподъемностью до 6,3 т или легкими стреловыми кранами типа КЛ-2 грузоподъемностью до 1 т.

2.13. Монтаж перегородок из ПАЭ производят поэлементным методом.

При возведении каркаса здания до укладки плит перекрытия очередного этажа необходимо предусмотреть подачу на перекрытия необходимого количества ПАЭ для последующего устройства перегородок.

Панели длиной до 3,6 м могут подаваться на этажи в оконные проемы после возведения каркаса здания. При подаче могут быть использованы строительные подъемники, приемные консольные площадки или специальные контейнеры-площадки, оборудованные рольгангами.

При использовании площадок подача панелей производится с помощью стреловых или башенных кранов через оконные или специально оставленные в стенах проемы. Вынос приемных площадок за плоскость фасада здания должен быть учтен при выборе и привязке башенного крана.

Захват панелей из пакета, уложенного на этаже, и транспортирование их к месту монтажа перегородок производятся специальными тележками.

Установка панелей перегородок в зданиях с высотой этажа до 3,6 м производится вручную при помощи вспомогательных средств технологического оснащения, а в зданиях с высотой этажа до 7,2 м - при помощи монтажного устройства с электролебедкой.

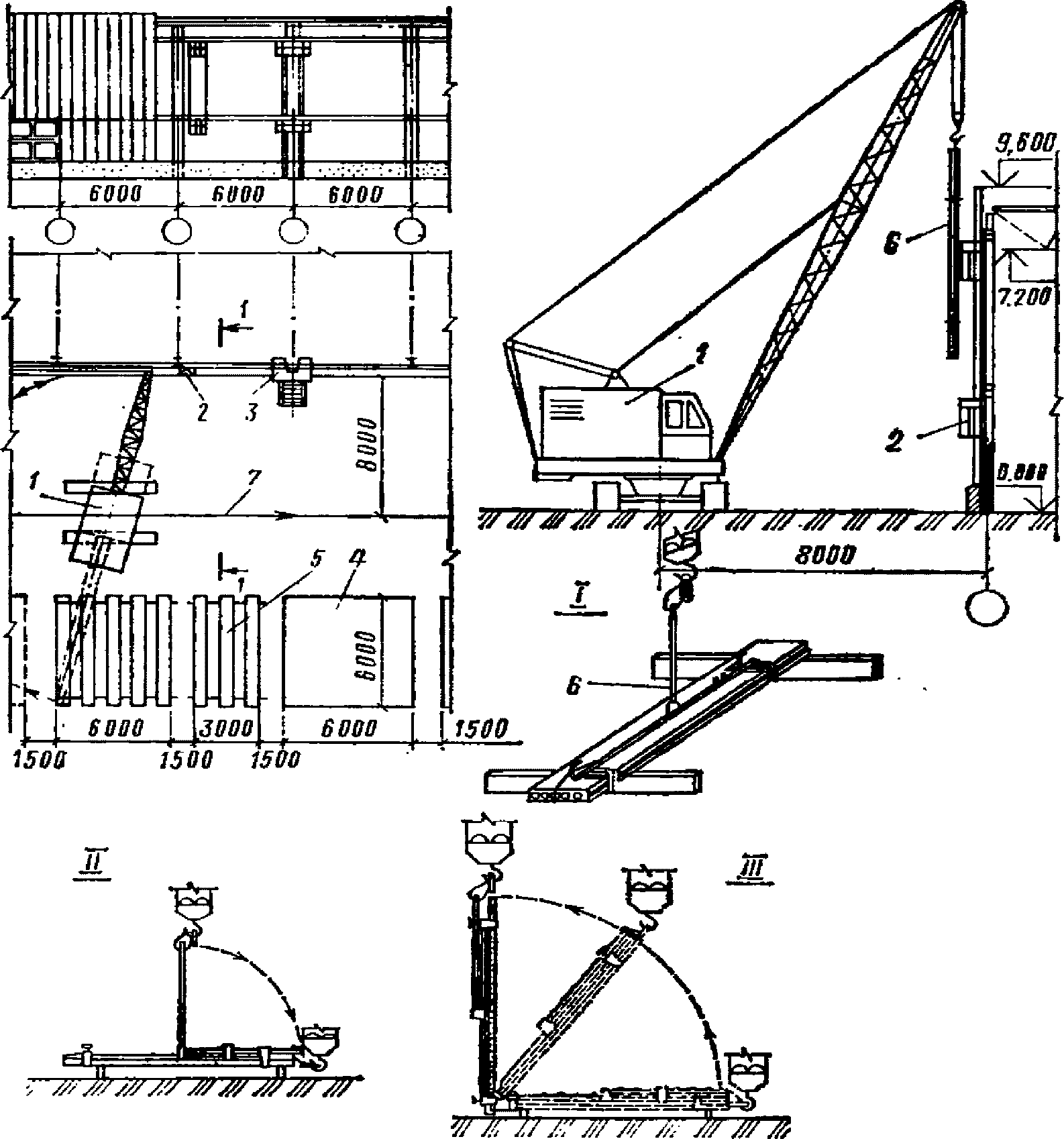

2.14. Асбестоцементные экструзионные плиты покрытия монтируются поэлементно или совместно с блоком несущих конструкций покрытия (при крупноблочном монтаже).

Поэлементный монтаж плит покрытия может производиться комплексным или дифференцированным методом.

При комплексном методе плиты покрытия укладываются в проектное положение основным монтажным краном сразу же после установки ферм и прогонов.

При дифференцированном методе плиты покрытия монтируются отдельным потоком после монтажа каркаса краном, расположенным вне контура здания.

Сборка несущих конструкций покрытия в укрупненные пространственные блоки осуществляется конвейерным или поточно-стендовым способом. Установку ПАЭ производят в общем потоке сборки на конвейерной линии или на стендах.

Способ монтажа устанавливается проектом производства работ на основе технико-экономического расчета с учетом местных условий.

2.15. При производстве монтажных работ по устройству ограждающих конструкций из асбестоцементных экструзионных панелей и плит рекомендуется применять технологическую оснастку, приспособления и инструменты, перечень которых приведен в прил. 1.

2.16. Средства подмащивания при монтаже наружных стен из ПАЭ необходимо располагать с внутренней стороны здания.

При монтаже стен горизонтальной разрезки средства подмащивания должны обеспечивать возможность выполнения работ в местах крепления панелей к стойкам фахверка по всей высоте монтируемой стены здания.

При поэлементном монтаже стен вертикальной разрезки средства подмащивания должны обеспечивать возможность выполнения работ вдоль фасада здания одновременно в двух уровнях - внизу и вверху каждой монтируемой панели.

Средства подмащивания при монтаже укрупненных элементов стен должны обеспечивать возможность выполнения работ в местах крепления картин к стойкам фахверка.

Рекомендуемые типы средств подмащивания приведены в прил. 1.

3.1. Асбестоцементные экструзионные панели, поступающие на строительную площадку, должны быть снабжены паспортами, выдаваемыми потребителю предприятием-изготовителем при отпуске изделий, иметь хорошо видимую маркировку и клеймо ОТК, нанесенное несмываемой краской или наклеивается этикетка.

3.2. Асбестоцементные экструзионные панели поставляются предприятием-изготовителем на строительную площадку по спецификации в комплекте с пористой уплотняющей прокладкой - гернитом по ГОСТ 19177-81.

3.3. При приемке ПАЭ монтирующая организация проверяет соответствие паспортных данных проектным, производит внешний осмотр изделий и контрольные измерения.

3.4. Внешним осмотром проверяют отсутствие у панелей и плит трещин, околов, пробоин, соответствие лицевой поверхности ПАЭ требованиям проекта и ТУ 21-24-82-81, наличие и качество заполнения пустот минераловатным утеплителем, а также заделку торцов панелей специальным составом, предохраняющим утеплитель от намокания.

3.5. Контрольным измерениям подлежат основные габаритные размеры панелей и плит в соответствии с требованиями рабочих чертежей ТУ 21-24-82-81.

Отклонения от проектных размеров и искажения геометрической формы не должны превышать величин, приведенных в табл. 1.

Параметры панели | Допускаемые отклонения, мм |

Длина | +/- 10 |

Ширина | +2; -8 |

Высота | +/- 3 |

Неперпендикулярность (отклонение от прямого угла) поверхностей смежных торцевых и боковых граней | 8 |

Неперпендикулярность поверхностей боковых граней и лицевой поверхности панели | 6 |

Неплоскостность панели | 6 |

Непрямолинейность поверхностей лицевых граней | 5 |

Непрямолинейность опорных выступов | 6 |

3.6. Для проведения контроля в партии из разных пакетов отбирают три панели. Партией считается совокупность панелей одного типоразмера, изготовленных по одному технологическому режиму в течение одной смены. Порядок проведения контрольной выборочной проверки и методы испытания образцов приведены в ТУ 21-24-82-81, разд. 3.

При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю удвоенного количества панелей от той же партии. Если при повторной проверке испытанные образцы окажутся неудовлетворяющими требованиям ТУ, то вся партия панелей приемке не подлежит.

3.7. На отбракованные ПАЭ следует составлять акт с участием представителя генподрядчика, монтирующей организации и предприятия-изготовителя. Бракованные плиты и панели применять запрещается.

4.1. Ответственность за правильность укладки ПАЭ на транспортные средства при отпуске с завода несет предприятие-изготовитель. Ответственность за их сохранность в пути от завода-изготовителя на стройплощадку несет транспортная организация. За правильность разгрузки изделий, складирование и их хранение на приобъектном складе несет ответственность строительная организация.

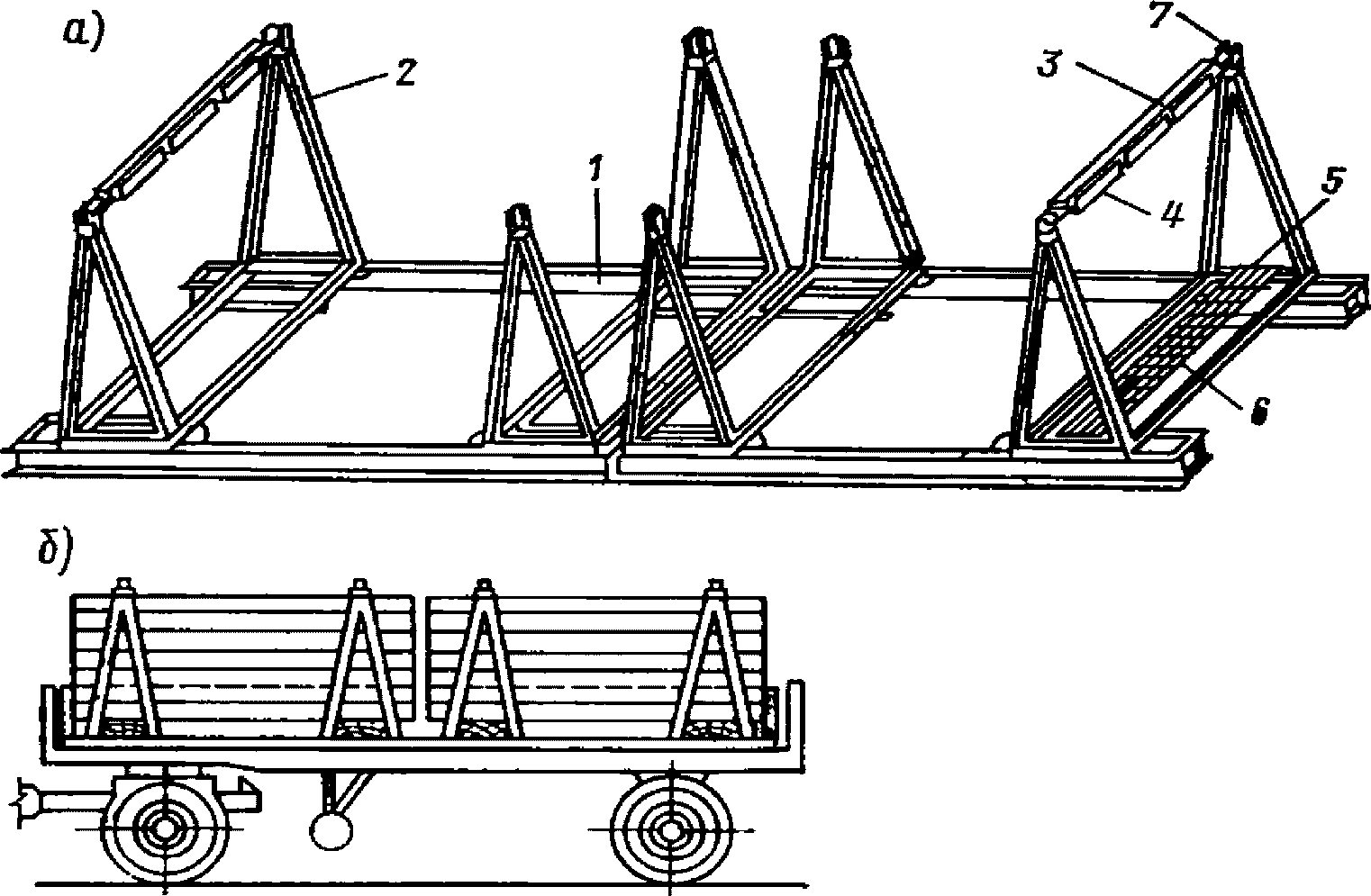

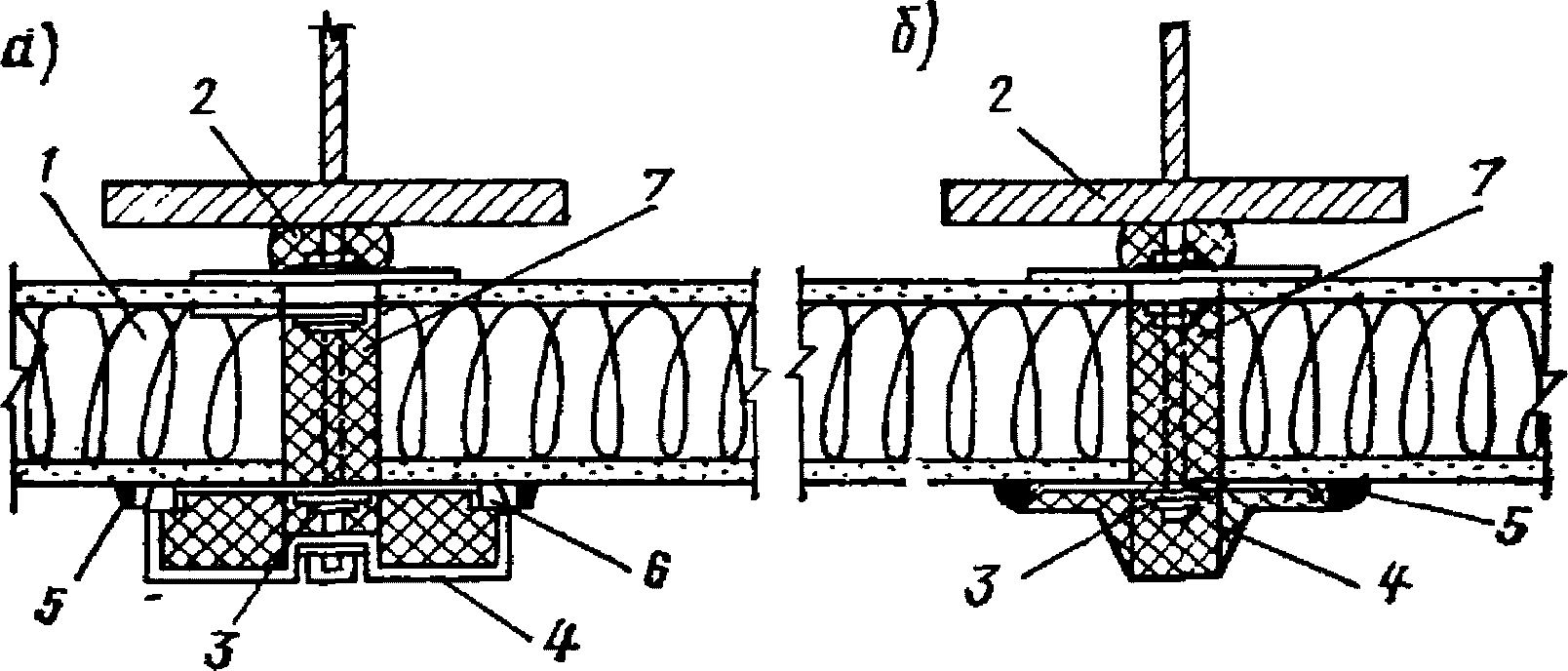

4.2. Перевозку ПАЭ следует производить в горизонтальном положении пакетами, уложенными в стоечные поддоны или скрепленными стяжками (рис. 1).

панелей (ПАЭ)

а) упаковка ПАЭ в стоечных поддонах КП-2,4И; б) упаковка

ПАЭ в пакетах со стяжками

1 - асбестоцементные экструзионные панели (ПАЭ);

2 - стоечный поддон КП-2,4И; 3 - гибкая тяга; 4 - торцевой

поворотный щит; 5 - поперечная балка; 6 - стяжной болт;

7 - страховочная петля

Рекомендуется использовать стоечные поддоны КП-2,4И, конструкции ВНИИпроектасбестцемента.

Поддон КП-2,4И представляет собой металлическую решетчатую конструкцию, состоящую из основания боковых вертикальных стоек и торцевых поворотных щитов. Вертикальные стойки имеют откидные перемычки, щиты - гибкие тяги. Для строповки поддон имеет четыре строповочные петли.

После загрузки стоечного поддона панелями вертикальные стойки замыкаются откидными перемычками, торцевые щиты поворачиваются в вертикальное положение и фиксируются гибкими тягами за стойки.

4.3. Стяжки для крепления панелей и плит при пакетной доставке состоят из двух металлических резьбовых стержней, верхних и нижних накладок. Стягивание пакета производится завинчиванием гаек. Накладки изготавливают из металлических швеллеров и оборудуют грузоподъемными петлями. Между швеллерами и панелями предусмотрены деревянные прокладки. Накладки для панелей длиной 3 м могут изготавливаться из деревянных брусков.

Пакеты, сформированные с помощью стяжек, имеют следующие габаритные размеры, мм:

длина ....................................................... 6000/3000

ширина ...................................................... 740

высота ........................................................ до 1170

4.4. Характеристика панелей, нормы загрузки стоечного поддона и пакетов приведены в прил. 2.

4.5. Перевозка ПАЭ может производиться на автотранспортных средствах общего назначения или на специализированных средствах в соответствии с Временной инструкцией по пакетной доставке асбестоцементных экструзионных панелей автомобильным транспортом, разработанной ВНИИпроектасбестцемент НПО "Асбестоцемент" Минстройматериалов СССР.

Из автотранспортных средств общего назначения рекомендуется использовать бортовой автомобиль ЗИЛ-133 Г1 и полуприцеп с бортовой платформой ОДАЗ-885, позволяющий перевозить до трех пакетов или четырех поддонов с ПАЭ (рис. 2).

1 - автомобильный тягач; 2 - бортовая платформа;

3 - стоечный поддон КП-2,4И; 4 - ПАЭ, скрепленные в пакеты;

5 - ложемент; 6 - цепь для крепления поддонов;

7 - металлическая стяжка; 8 - деревянный щит

Из специализированных автотранспортных средств рекомендуется использовать полуприцеп-площадку УПП-0906, позволяющую перевозить три пакета (укладываемых в один ярус) или шесть поддонов в два яруса (по три поддона в каждом ярусе).

4.6. Кузов автомобиля должен быть оборудован специальными устройствами для крепления груза растяжками или другими средствами, обеспечивающими сохранность панелей при перевозке, с учетом максимального использования грузоподъемности и вместимости транспортных средств.

4.7. При перевозке стоечных поддонов в два ряда по ширине и в два яруса по высоте кузова необходимо применять специальный ложемент (см. рис. 2), устанавливаемый в кузов автомобиля и позволяющий надежно закреплять поддоны от поперечного опрокидывания.

При транспортировании панелей ложементы устанавливают в кузов автотранспортного средства соответствующей грузоподъемности. Загрузка ложементов панелями производится в три ряда по ширине кузова пакетами или поэлементно. Количество панелей в пакете определяется толщиной панелей.

При толщине панелей 120 мм - 9 шт.

" " " 140 мм - 8 шт.

" " " 160 мм - 7 шт.

" " " 180 мм - 6 шт.

4.8. При перевозке ПАЭ пакетами без поддонов должны устанавливаться щиты для обеспечения сохранности торцов экструзионных панелей. Щиты могут изготавливаться из пиломатериалов.

4.9. Порожние стоечные поддоны, ложементы, стяжки и щиты должны быть возвращены предприятию-изготовителю. Перед погрузкой в транспортные средства специальные стяжки должны быть увязаны в пачки, а стоечные поддоны сформированы в пакет. Габаритные размеры пакета из шести порожних поддонов: 7070 x 850 x 1766 мм.

4.10. Для транспортирования ПАЭ на автотранспорте можно использовать ложемент, разработанный Гипрооргсельстроем Минсельстроя СССР (рис. 3).

а) общий вид ложемента; б) схема загрузки кузова

автотранспортного средства ПАЭ с помощью ложемента

1 - рама; 2 - стойки; 3 - съемные прижимные балки;

4 - резиновые или ленточные прокладки; 5 - откидные вилки

с барашками; 6 - строповочные петли; 7 - прижим

Технические характеристики ложемента приведены в прил. 1.

4.11. Перевозку ПАЭ по железной дороге следует производить в соответствии с действующими правилами перевозки грузов по железным дорогам СССР.

4.12. Для транспортирования ПАЭ на железнодорожной платформе рекомендуется использовать ложемент, разработанный Гипрооргсельстроем Минсельстроя СССР (рис. 4).

на железнодорожной платформе

а) общий вид ложемента; б) схема загрузки железнодорожной

платформы ПАЭ с помощью ложемента

1 - рама; 2 - торцевые стойки; 3 - средняя стойка;

4 - делители; 5 - подкладки; 6 - прокладки;

7 - цепные стропы

Техническая характеристика ложемента приведена в прил. 1.

При перевозке панелей длиной 3000 м ложемент комплектуется полностью (две торцевые стойки, средняя и два делителя); при транспортировании панелей длиной 6000 мм делители снимают.

Погрузка панелей в ложемент производится в два яруса. Между пакетами верхнего и нижнего ярусов устанавливают прокладки.

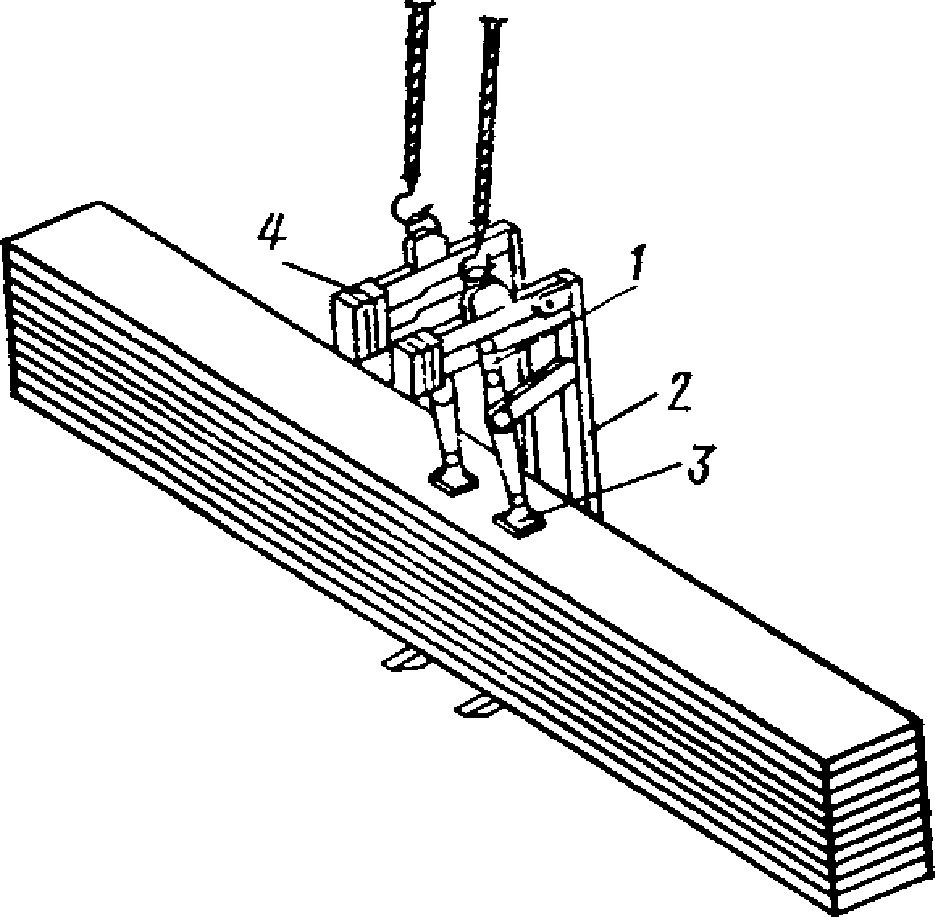

4.13. Погрузку и разгрузку ложементов, а также складирование пакетов ПАЭ рекомендуется производить с помощью вилочного захвата, разработанного Гипрооргсельстроем Минсельстроя СССР (рис. 5).

1 - механизм прижимного устройства; 2 - вилы; 3 - упоры;

4 - противовес

Лапы захвата могут перемещаться параллельно плоскости земли. Конструкция захвата обеспечивает при подъеме пакета поджим его к упорам, благодаря чему осуществляется фиксация пакета в захвате. После укладки пакета за счет опускания противовеса происходит автоматический разжим лап захвата.

4.14. При выгрузке пакета ПАЭ из стоечного поддона КП-2,4И и его складировании на объекте рекомендуется применять траверсу, разработанную ЦНИИОМТП Госстроя СССР (рис. 6). Техническая характеристика траверсы приведена в прил. 1. Запрещается выгружать пакеты ПАЭ тросом "на удавку".

1 - ферма; 2 - подвеска; 3 - строп; 4 - опора;

5 - пакет панелей

4.15. При хранении ПАЭ на приобъектном складе должны соблюдаться следующие требования:

площадка для склада должна быть тщательно выровнена и спланирована. С площадки должен быть обеспечен отвод поверхностных вод;

раскладка и размещение ПАЭ должны производиться в зоне действия монтажного крана с учетом последовательности монтажа; хранение панелей должно производиться в условиях, исключающих возможность их деформирования и загружения;

пакеты ПАЭ при складировании должны укладываться в штабель и опираться на деревянные прокладки, располагаемые поперек панелей строго по вертикали одна над другой: нижний пакет ПАЭ должен опираться на прокладки сечением 80 x 80 мм, вышележащие пакеты - на прокладки сечением 40 x 80 мм. Длина прокладок должна быть не менее 750 мм. Высота штабеля без использования специального приспособления должна быть не более чем две ширины панели. При использовании специальных приспособлений, обеспечивающих устойчивость штабеля, его высота может быть до 2,5 м;

при доставке панелей в стоечных поддонах в штабель укладываются по два пакета (рис. 7), а при доставке пакетами - по одному;

проходы следует устраивать в продольном направлении через каждый ряд штабеля, а в поперечном направлении - через каждые 12 метров. Ширина проходов должна быть не менее 0,7 м, а зазоры между смежными штабелями не менее 0,2 м;

на территории склада должны быть установлены указатели проездов и проходов;

панели, не имеющие поверхностной гидрофобизации, в процессе хранения на приобъектном складе должны быть защищены от увлажнения (укрытие водонепроницаемой тканью, полиэтиленовой пленкой и т.п.).

1 - схема складирования пакетов панелей в два яруса

при доставке панелей в стоечных поддонах; 2 - схема

складирования панелей при доставке их пакетами, скрепленными

инвентарными стяжками; 3 - траверса для выгрузки пакетов

панелей и их складирования

5.1. Перед монтажом асбестоцементных экструзионных панелей и плит необходимо:

оснастить стройплощадку монтажными средствами, технологическими приспособлениями, оборудованием и инструментом, средствами подмащивания и инвентарем, предусмотренными проектом производства работ и настоящими рекомендациями;

создать необходимый запас монтируемых конструкций;

подготовить стройплощадку согласно проекту производства работ, включая при необходимости места под укрупнительную сборку;

обеспечить возможность использования электрифицированного инструмента;

подать ПАЭ к местам их монтирования;

подготовить ПАЭ к монтажу.

5.2. На стеновых панелях и плитах покрытия, находящихся в пачках, произвести очистку и огрунтовывание боковых поверхностей (в случаях, если последняя операция не была выполнена на заводе-изготовителе). Кроме того, на стеновых панелях установить в зазоры между гребнями уплотняющие прокладки, а на боковые поверхности гребня и паза панелей нанести нетвердеющий герметик.

5.3. При подаче элементов ПАЭ краном к месту их установки следует применять пеньковые оттяжки, предотвращающие вращение элементов и удары их о смонтированные конструкции.

5.4. Отклонения смонтированных панелей и плит от проектного положения не должны превышать величин, приведенных в табл. 2.

Наименование отклонений | Величина допускаемых отклонений, мм |

Стены и перегородки | |

Уступ между смежными панелями из их плоскости | 4 |

Шов между смежными панелями по их длине | +/- 4 |

Отклонение панелей от вертикали | +/- 5 |

Плиты покрытия | |

Разница в отметках верхней поверхности ПАЭ в пределах выверяемого участка | 10 |

Разница в отметках нижней поверхности двух смежных панелей | 4 |

Шов между смежными плитами покрытия по их длине | +/- 4 |

6.1. Монтаж рекомендуется производить с помощью комплекта технологической оснастки:

захватов для поэлементного монтажа стен горизонтальной разрезки;

вилок для временного крепления панелей;

поворотных вилок.

Захват (рис. 8) выполнен в виде П-образной рамы, одна стойка которой имеет опорные пластины с резиновыми прокладками, а другая снабжена прижимным винтом. Нижняя часть захвата оборудована страховочным затвором с пружинным фиксатором. Строповка панели осуществляется двумя захватами.

горизонтальной разрезки

1 - вилка; 2 - строповочная петля; 3 - страховочная

пластина; 4 - пружинный затвор; 5 - прижимной винт

Вилка (рис. 9) представляет собой сварную металлическую конструкцию П-образной формы, снабженную ручками.

горизонтальной разрезки

1 - ребро; 2 - ручка; 3 - пластик; 4 - скоба; 5 - ребро

Поворотная вилка (рис. 9) предназначена для разворота верхней панели в пакете перед ее строповкой. Поворотная вилка состоит из П-образного элемента и ручки.

Технические характеристики оснастки приведены в прил. 1.

6.2. Схема монтажа панелей стен горизонтальной разрезки приведена на рис. 11.

Рис. 10. Вилка поворотная

1 - панель; 2 - ручка; 3 - П-образный элемент

из ПАЭ поэлементным методом

1 - монтажный кран; 2 - средства подмащивания;

3 - асбестоцементные экструзионные панели; 4 - монтируемая

панель; 5 - захват для монтажа ПАЭ; 6 - направление монтажа

Процесс установки панели состоит из:

разворота верхней панели штабеля (пакета);

строповки панели;

перевода панели из горизонтального положения в вертикальное и подачи ее к месту установки в здании;

временного закрепления панели и расстроповки панели;

постоянного закрепления панели в проектном положении.

6.3. Панель, лежащую горизонтально в штабеле, необходимо развернуть на угол, обеспечивающий возможность установки захватов. Разворот панели производят два монтажника-такелажника вручную с помощью поворотных вилок, одеваемых по концам панели (рис. 12).

стен горизонтальной разрезки

I - пакет панелей; II - разворот верхней панели штабеля;

III - установка захвата на панель; IV - кантовка панели

из горизонтального положения в вертикальное; V - подача

панели с помощью захватов к месту установки в здании

1 - панель; 2 - поворотная вилка; 3 - захват

6.4. На расстоянии 400 - 500 мм от концов панели вручную устанавливают захваты. Перед их установкой страховочные затворы должны быть открытыми. Панель крепится в зевах двух захватов прижимными винтами. Для предотвращения выпадения панели в момент ее подачи к месту установки в здании зевы захватов перекрывают страховочными затворами, которые стопорятся пружинными фиксаторами.

6.5. Перевод панели из горизонтального положения в вертикальное осуществляют с помощью монтажного крана. Для этого производят строповку захватов за монтажные петли с помощью двухветвевого кранового стропа. Затем производят кантовку и подачу панели на место установки в здании.

6.6. Установку панели в проектное положение производят два монтажника. Панель, поданную краном на место установки, останавливают на высоте 20 - 30 мм от места установки, открывают страховочные затворы, фиксируя их пружинными фиксаторами, после чего панель опускают на нижестоящую. Далее производят временное крепление панели с помощью двух специальных вилок конструкции ЦНИИОМТП (см. рис. 9), затем приступают к расстроповке панели. Для этого, ослабляя прижимные винты, снимают захваты с панели. Краном захваты подаются назад на площадку складирования и укладываются на землю рядом со штабелем панелей, подготовленных к монтажу.

6.7. Постоянное закрепление панелей в проектном положении осуществляется с помощью крепежных элементов в соответствии с рабочими чертежами.

6.8. Монтаж панелей стен горизонтальной разрезки поэлементным методом рекомендуется осуществлять двумя парами захватов, совмещая при этом операции по строповке панелей с операцией по их монтажу.

7.1. Устройство стен вертикальной разрезки осуществляется в соответствии с рабочими чертежами.

До начала монтажа панелей стен вертикальной разрезки поэлементным методом необходимо смонтировать металлические ригели с приваренными к ним уголками, предназначенными для опирания и крепления ПАЭ.

7.2. Монтаж панелей рекомендуется производить захватом для поэлементного монтажа стен вертикальной разрезки (рис. 13). Захват состоит из балки, выполненной из трубы, на которой закреплены две вилки, переставляемые по длине балки в зависимости от размера панелей. Положение вилок на балке фиксируется металлическими пальцами. На вилках имеются прижимные винты для закрепления панелей. На нижней вилке захвата предусмотрен страховочный тросик с крюком. К балке шарнирно прикреплена крюковая подвеска, которая позволяет осуществлять подачу захвата как в горизонтальном, так и в вертикальном положении.

вертикальной разрезки

1 - крюковая подвеска; 2 - прижимной винт; 3 - балка;

4 - страховочный тросик; 5 - вилка

Разработаны два типоразмера захвата: один для монтажа панелей длиной 2,4; 3; 3,6 м; второй - для монтажа панелей длиной 4,8 и 6 м. Технические характеристики захвата приведены в прил. 1.

7.3. Схема монтажа стен вертикальной разрезки поэлементным методом приведена на рис. 14.

из ПАЭ поэлементным методом

I - установка и закрепление захвата на подготовленной

к монтажу панели; II - подготовка захвата к кантовке;

III - перевод панели из горизонтального положения

в вертикальное

1 - монтажный кран; 2 - навесная люлька монтажная;

3 - приставная лестница; 4 - площадка для подготовки панелей

к монтажу; 5 - площадка для складирования ПАЭ; 6 - захват

для поэлементного монтажа панелей стен вертикальной

разрезки; 7 - направление движения крана

Процесс монтажа панелей состоит из:

подготовки панели к монтажу;

строповки панели;

перевода панели из горизонтального положения в вертикальное и подачи к месту установки в здании;

выверки и сплачивания панели;

постоянного закрепления панели в проектном положении и расстроповки панели.

7.4. В процессе подготовки панели к монтажу ее разворачивают на небольшой угол с помощью поворотных вилок (см. п. 6.3). Затем для установки крепежных элементов в панели по разметке сверлят сквозное отверстие с помощью электросверлилки диаметром 10 мм. В отверстие со стороны панели, обращенной вовнутрь здания, вводится стержень с клямерой. На свободный конец стержня (со стороны фасада) навинчивают с помощью гаечного ключа или гайковерта гайку с шайбой до упора их в грань панели. В панелях нижнего яруса в месте стыка панели с цоколем вместо шайбы между гайкой стержня и гранью панели устанавливается металлическая пластинка с отогнутыми концами, которая служит для закрепления сливов.

7.5. При строповке панели захват с помощью крана подают в горизонтальном положении и одевают на панель. Панель закрепляют в захвате при помощи двух прижимных винтов вилок захвата.

7.6. Перед кантовкой панели из горизонтального положения в вертикальное крюковую подвеску захвата переводят из вертикального положения в горизонтальное и крепят к балке при помощи фиксирующего пальца. После этого приступают к подъему захвата краном, в процессе которого панель переводят в вертикальное положение (см. рис. 14).

7.7. Установку панелей в проектное положение производят два монтажника, находящихся в двух уровнях - внизу и вверху монтируемой панели. Панель останавливают на высоте 20 - 30 см над местом установки. Монтажник, находящийся внизу панели, отцепляет страховочный тросик захвата, после чего панель опускают на цокольную панель или на горизонтальный элемент ригеля. После этого производят сплачивание панели с ранее установленной при помощи прижимных винтов струбцин, укрепленных на ригелях, соблюдая проектные размеры швов между панелями.

7.8. Закрепление панелей в проектном положении осуществляется приваркой соединительных элементов к горизонтальным ригелям.

8.1. Монтаж стен горизонтальной и вертикальной разрезки укрупненными блоками-картинами предусматривает предварительную сборку на объекте асбестоцементных экструзионных панелей до 10 шт. в картины и их установку в проектное положение в здании.

8.2. При монтаже стен с предварительной укрупнительной сборкой рекомендуется применять комплект монтажной оснастки в составе:

сборочного стола;

монтажной траверсы;

вилочного захвата;

поворотных вилок.

Траверса и сборочный стол представляют собой пространственные конструкции, собираемые из трубчатых элементов при помощи резьбовых соединений. Для установки и закрепления панелей на них имеются поперечные балки. Стол оборудован ложементами, вокруг которых кантуется траверса с картиной и струбцинами для сплачивания панелей. В комплект траверсы входят две прижимные балки. Общий вид сборочного стола и монтажной траверсы приведен на рис. 15.

1 - сборочный стол; 2 - траверса монтажная;

3 - прижимная балка; 4 - винтовой ключ; 5 - струбцина;

6 - строповочная петля; 7 - ложемент

Сборочный стол предназначен для сборки на нем укрупненной картины (до 10 шт.) и изоляции стыков между панелями.

Траверса предназначена для перевода картины из горизонтального положения в вертикальное, транспортирования картины к месту монтажа и установки ее в здании. Закрепляют картины к траверсе прижимными балками с винтовыми ключами.

Вилочный захват предназначен для строповки панелей при укрупнительной сборке (рис. 16). Он состоит из балки и двух пар рычагов. Балка выполнена в форме швеллера. Верхние рычаги, выполненные из гнутой листовой стали, неподвижны. На концах верхних рычагов приварены строповочные петли. Нижние рычаги выполнены поворотными. Поворот их на 90° осуществляется ручкой с последующей фиксацией при помощи металлических пальцев. Общий вид поворотной вилки, предназначенной для разворота панелей в штабеле, приведен на рис. 9. Технические характеристики технологической оснастки приведены в прил. 1.

на сборочный стол

1 - палец; 2 - ручка; 3 - верхний рычаг;

4 - нижний (поворотный) рычаг; 5 - балка

8.3. До начала монтажа панелей стен должны быть смонтированы опорные столики на колоннах (при горизонтальной разрезке) для крепления картин к каркасу здания или металлические ригели (при вертикальной разрезке) и насадки к колоннам либо к стропильным конструкциям для крепления картин в уровне парапета.

8.4. Монтаж осуществляют двумя звеньями: одно звено производит укрупнительную сборку картин с изоляцией швов между панелями; второе - устанавливает укрупненные блоки-картины в проектное положение в здании.

8.5. Схема монтажа панелей стен с предварительной укрупнительной сборкой приведена на рис. 17.

с предварительной укрупнительной сборкой в блоки-картины

1 - монтажный кран; 2 - стальные ригели; 3 - средства

подмащивания; 4 - направление монтажа; 5 - монтажная

траверса; 6 - поддерживающий элемент траверсы; 7 - площадка

для складирования ПАЭ; 8 - автокран для укрупнительной

сборки картин; 9 - сборочный стол; 10 - пост герметизации

стыков между панелями-картинами; 11 - монтируемая картина

размером 6 x 6 м

Процесс монтажа конструкций стен из ПАЭ с предварительной укрупнительной сборкой в картины состоит из следующих операций:

подготовки к укрупнительной сборке;

укрупнительной сборки картины из ПАЭ с изоляцией стыков между панелями;

установки монтажной траверсы на собранную картину;

кантовки собранной картины из горизонтального положения в вертикальное с последующей транспортировкой ее к месту установки в здании;

установки картины в проектное положение.

8.6. В процессе подготовки к укрупнительной сборке пакет панелей подается из штабеля и укладывается на прокладках рядом со сборочным столом. На сборочный стол укладываются прижимные балки и обвязочные элементы картины.

8.7. При сборке картин панели подают на сборочный стол поштучно в горизонтальном положении при помощи вилочного захвата. Строповку панелей производят в последовательности, приведенной в п. 6.3.

Сборку картины начинают с укладки базовой панели, положение которой определяется путем прижатия ее боковой грани к фиксирующим упорам стола.

Закрепление уложенной панели производят при помощи двух крепежных элементов, которые приваривают к обвязочным элементам картины. Последующие панели картины поштучно подают на сборочный стол с помощью вилочного захвата и укладывают на обвязочные элементы картины вплотную к предыдущей панели. Сплачивание панелей между собой производят двумя струбцинами, закрепленными на продольных балках стола и переставляемыми в процессе укрупнительной сборки. Проектное положение панелей определяют путем совмещения продольной оси панели с разбивочными рисками, нанесенными на обрамляющие элементы сборочного стола. Закрепление каждой уложенной на обвязочные элементы картины панели производят при помощи приварки специальных крепежных деталей к обвязочным элементам картины аналогично базовой панели.

После укрупнительной сборки картины необходимо провести контрольные замеры ее геометрических размеров по длине и по диагоналям.

8.8. Работы по изоляции стыков между панелями производят в соответствии с указаниями, изложенными в разд. 13 настоящих Рекомендаций.

8.9. По окончании укрупнительной сборки на готовую картину с помощью монтажного крана накладывают траверсу. Через специальные вкладыши монтажной траверсы в картине просверливают с помощью электросверлилки четыре отверстия. Затем закрепляют траверсу с картиной с помощью двух балок с винтовыми ключами. Благодаря этому происходит плотное прижатие картины к траверсе.

8.10. Для перевода картины из горизонтального положения в вертикальное траверсу стропуют за две грузовые петли и производят подъем крюка с одновременным поворотом его стрелы. При этом траверсу с картиной поворачивают вокруг двух опор, расположенных на сборочном столе, и переводят в вертикальное положение. Затем картину подают к месту установки в здании.

8.11. Картину устанавливают на опорные столики, приваренные заранее к колоннам каркаса здания, производят выверку, а затем приступают к проектному закреплению картины.

После установки и закрепления картины в здании монтажники отворачивают винтовые ключи прижимных балок, освобождая тем самым траверсу от смонтированной картины, и возвращают ее к месту укрупнительной сборки за следующей картиной.

Процесс монтажа плит покрытия из ПАЭ состоит из следующих операций:

подготовки к монтажу;

строповки плит;

укладки плит покрытия в проектное положение;

крепления плит;

изоляции стыков между плитами.

9.2. На первом этапе необходимо подготовить средства подмащивания для монтажа первых нескольких плит; с целью снижения затрат кранового времени рекомендуется предварительно подавать пакеты плит на монтажный горизонт.

Пакеты укладывают на специально предназначенные для этой цели приемные металлические площадки, которые опираются на прогоны покрытия.

9.3. Монтаж асбестоцементных экструзионных плит покрытия рекомендуется производить с помощью вилочных захватов. Общие виды захватов приведены на рис. 16 и 20.

Рис. 18. Схема монтажа плит покрытия

из ПАЭ комплексным методом

1 - асбестоцементная экструзионная плита покрытия;

2 - вилочный захват; 3 - автомобильный кран

дифференцированным методом

1 - асбестоцементная экструзионная плита покрытия;

2 - вилочный захват; 3 - автомобильный кран

1 - рама; 2 - прижим; 3 - кронштейн; 4 - асбестоцементная

экструзионная плита толщиной 180 мм

Вилочный захват с прижимом состоит из балки и двух пар рычагов. Верхние рычаги, выполненные из гнутой листовой стали, неподвижны и оборудованы прижимами. Нижние рычаги поворотные, поворот их на 90° осуществляется ручкой с последующей фиксацией при помощи металлических пальцев.

9.4. Перед строповкой плиту с помощью поворотных вилок разворачивают на угол, обеспечивающий возможность установки вилочного захвата (рис. 21). Затем производят строповку захвата за петли, расположенные на балке, и заводят его на плиту. Далее производят перестроповку крюков стропов за подъемные петли захвата, расположенные по концам верхних рычагов.

I - пакет плит покрытия; II - разворот плиты с помощью

поворотных вилок; III - установка вилочного захвата

на плиту; IV - подача плиты к месту установки в здании

1 - асбестоцементная экструзионная плита; 2 - поворотная

вилка; 3 - вилочный захват

9.5. Плиту подают на место установки и укладывают на прогоны на слой герметизирующей мастики, которая наносится непосредственно перед укладкой плит с помощью электрогерметизатора.

Выверку плит производят, соблюдая равную глубину опирания их концов на прогоны и проектную величину зазора между плитами (4 мм). После выверки плиты производят ее расстроповку.

9.6. К креплению плит приступают после укладки их в двух смежных пролетах между прогонами. Крепление осуществляется посредством крепежных деталей из металлической полосы, которые приваривают монтажным швом к стальной полосе прогона для предотвращения возможного сдвига плит покрытия.

9.7. После закрепления плит покрытия на монтажной захватке производят заделку продольных и поперечных стыков между ними в соответствии с указаниями разд. 13 настоящих Рекомендаций.

10.1. Монтаж перегородок высотой до 3,6 м из асбестоцементных экструзионных панелей рекомендуется производить с помощью комплекта технологической оснастки, состоящего из:

контейнера с поддоном;

опорной площадки;

приемной площадки;

направляющей распорки;

тележки;

упоров;

стоек;

распорок;

шаблона.

Технические характеристики оснастки приведены в прил. 1.

Контейнер с поддоном служит для подачи пакета панелей (до 5 шт.) с площадки складирования к месту приемки на этажи. Общий вид контейнера приведен на рис. 22.

перегородок из ПАЭ высотой до 3,6 м

1 - контейнер с поддоном; 2 - площадка приемная;

3 - тележка; 4 - площадка опорная

Контейнер представляет собой сварную пространственную конструкцию, состоящую из нижней опорной рамы, вертикальных стоек и откидных торцевых бортов. На опорной раме и откидных бортах контейнера установлены рольганги. Пакет панелей на складе укладывается на деревянный поддон и до места монтажа перегородок на этаже транспортируется на нем.

Опорная площадка служит для предохранения стеновых панелей при подаче пакетов панелей перегородок в контейнерах на этажи. Опорная площадка выполнена в виде сварной пространственной конструкции, имеющей струбцины для закрепления к стеновым панелям.

Приемная площадка служит для приема поддона с пакетом и опускания их на уровень тележки для перевозки. Приемная площадка состоит из нижней опорной рамы с гидроприводом, рычагов и платформы, снабженной рольгангами. Опорная рама сварена из швеллеров, образующих направляющие для роликов рычагов. Рычаги связывают нижнюю раму с верхней площадкой. Рычаги соединены между собой шарниром и изменяют свое взаимное положение под действием гидроцилиндра. Приемная площадка выполнена разборной на три части, что обеспечивает возможность ее переноса с этажа на этаж.

Тележка предназначена для транспортирования пакета панелей от места приема на этаже к месту их монтажа.

Тележка оборудована рольгангами для вкатывания на нее пакета панелей.

Направляющая распорка (рис. 23) служит для фиксации низа панелей при их установке в случае отсутствия при их монтаже нижних крепежных уголков, предусмотренных рабочими чертежами конструкции перегородок. Корпус направляющей выполнен из двух уголков, соединенных между собой при помощи звена трубы и запирающего пальца. Труба снабжена отверстиями, позволяющими изменять длину распорки в пределах +/- 150 мм. По обоим концам распорки имеются опорные пятки, одна из которых укреплена на распорном винте.

перегородок из ПАЭ высотой до 3,6 м

1 - распорка направляющая; 2 - стойка; 3 - упор;

4 - распорка; 5 - шаблон

Упор служит для временного крепления перегородки. Он выполнен из трубы, имеющей на одном конце втулку с заостренным концом, а на другом - шарнирно закрепленную пластинку.

Стойки служат для временного крепления верхнего крепежного элемента перегородки, для сплачивания и временного закрепления панелей, а также для установки между двумя стойками направляющей распорки. Стойки выполнены из трубы телескопической конструкции, обеспечивающей регулирование ее по длине в пределах от 2700 до 3600 мм. Стойки снабжены фаркопом для установки их враспор между перекрытиями и винтом для сплачивания панелей.

Распорка служит для сплачивания ряда панелей, установленных в пролете между колоннами. Распорки выполнены из трубы телескопической конструкции. Один конец распорки оканчивается приваренной к трубе пяткой из пластины, а второй - винтом с шарнирно укрепленной на его конце пяткой. Пятка выполнена в виде П-образной вилки, охватывающей при сплачивании панель.

Шаблон предназначен для измерения высоты между верхними и нижними крепежными элементами перегородки.

10.2. Схема монтажа перегородок из ПАЭ высотой до 3,6 м приведена на рис. 24.

I - VI - последовательность монтажа перегородок

1 - монтажный столик; 2 - направляющая распорка; 3 - стойка;

4 - распорка; 5 - упор; 6 - контейнер с поддоном;

7 - площадка опорная; 8 - приемная площадка; 9 - тележка

Монтаж перегородок из ПАЭ состоит из следующих операций:

подготовки к монтажу;

подачи ПАЭ на этажи;

транспортировки ПАЭ по этажу от места приема к месту установки;

сборки перегородки.

10.3. При подготовке к монтажу верхние панели пакета в количестве до 5 шт. с помощью двух поворотных вилок разворачивают на угол, обеспечивающий возможность применения захватных устройств. С помощью крана панели укладывают на поддон, а затем поддон вместе с панелями - в контейнер.

10.4. Подачу ПАЭ на этаж (в случае, если пакеты панелей не уложены на этаже до его перекрытия) производят в контейнерах.

На месте приема контейнера должна быть установлена опорная и за ней приемная площадки. Опорная площадка закрепляется на стеновой панели при помощи струбцин. Контейнер с панелями подают в оконный проем стены, заводя его конец под перекрытие, и опирают на опорную площадку, после чего открывают торцевые борта контейнера и с помощью тяг с крюками на концах выкатывают поддон с панелями на приемную площадку. Далее борт контейнера закрывают и подают команду крановщику для возврата контейнера на площадку складирования за следующим пакетом панелей.

10.5. Транспортирование панелей по этажу от места приема к месту монтажа производят пакетом по 5 шт. на тележке. Для перекладки пакета панелей с приемной площадки на тележку опускают верхнюю платформу площадки до уровня тележки, а затем по рольгангам пакет перекатывают на тележку. Транспортирование пакета ПАЭ на тележке в зависимости от количества перевозимых панелей производят два-три рабочих.

10.6. Сборку перегородок начинают с разметки места их установки. Для этого на поверхности потолка размечают риски осей перегородок в соответствии с архитектурно-планировочными чертежами. С помощью отвеса положение рисок осей перегородок переносят на поверхность пола. От осевых рисок на поверхности пола и потолка наносят линии, обозначающие положение верхних и нижних крепежных элементов. Затем определяют и отмечают на поверхности пола положение дверных проемов в перегородках. После этого приступают к установке верхних и нижних крепежных элементов перегородок.

Сначала устанавливают верхний крепежный элемент, совмещая его с линией разметки. Временное крепление крепежного элемента к потолку производят при помощи стоек, устанавливаемых враспор между полом и потолком. Постоянное крепление верхнего несущего элемента перегородки производят пристрелкой дюбель-гвоздями пистолетом ПЦ-52-1. После установки верхнего элемента устанавливают и закрепляют нижний несущий элемент перегородки.

В случае монтажа перегородок без нижнего несущего элемента внизу по линии разметки устанавливают направляющую распорку, которую крепят враспор между колоннами или стойками (в случае монтажа прислонных перегородок). Установив несущие элементы перегородки, замеряют расстояние между ними с помощью шаблона. По необходимости производят резку панелей на нужную длину. Процесс резки подробно приведен в разд. 12 настоящих Рекомендаций.

Перегородки в проектное положение устанавливают вручную поштучно три-четыре рабочих (в зависимости от массы панелей) путем поворота панели вокруг ребра ее нижнего торца (см. рис. 24). Прижатие верха монтируемой панели к верхнему несущему элементу перегородки и ее временное закрепление производят с помощью упоров. Каждая панель крепится с помощью одного упора. Установив три-четыре панели, их сплачивают между собой с помощью поперечного винта стойки, после чего производят постоянное закрепление панелей, приваривая со стороны свободных лицевых граней короткие стальные элементы к несущим элементам перегородки.

Закрепив постоянно панели, приступают к монтажу следующих трех-четырех панелей, выполняя операции в последовательности, приведенной выше.

Распорки используют для сплачивания ряда установленных панелей. При этом их устанавливают между последней в ряду панелью и колонной. После установки и постоянного закрепления панелей приступают к заделке мест примыкания перегородок к несущим конструкциям каркаса здания асбестоцементными листами.

11.1. Монтаж перегородок высотой до 7,2 м из асбестоцементных экструзионных панелей рекомендуется производить с помощью комплекта технологической оснастки, состоящего из:

вышки монтажной с электролебедкой;

тележки;

ролика.

Технические характеристики оснастки приведены в прил. 1.

11.2. Вышка монтажная с электролебедкой (рис. 25) служит для подъема и установки в проектное положение панелей при устройстве перегородок и одновременно является рабочим местом монтажника на высоте.

1 - основание; 2 - электролебедка; 3 - секция; 4 - рабочая

площадка; 5 - захват-струбцина; 6 - колесо

Вышка состоит из основания, секций, площадки, электролебедки, захвата и механизма натяжения.

Основание является базой вышки монтажной. На раме основания устанавливаются секции, электролебедка и механизм натяжения. Основание снабжено четырьмя колесами, служащими для перевозки вышки и четырьмя винтовыми аутригерами, предназначенными для повышения устойчивости вышки. Два передних колеса выполнены поворотными. Секции устанавливаются одна в другую на основании вышки. Верхняя секция предназначена для установки на ней площадки. Все секции, основание и площадка стягиваются между собой с помощью откидных болтов.

Площадка устанавливается на верхней секции и является рабочим местом монтажника, для чего она снабжена деревянным настилом. На передней стенке площадки имеется выступающий кронштейн с подвижным блоком, через этот блок запасовывается трос электролебедки.

Электролебедка предназначена для подъема панелей и установки их в проектное положение. Управление лебедкой осуществляется с помощью ручного пульта нажатием кнопки "верх" или "вниз".

Захват-струбцина предназначена для закрепления при подъеме панелей. Захват выполнен в виде скобы и имеет винтовой прижим. Захват подвешивается на конце троса лебедки.

Механизм натяжения предназначен для плавного подъема или опускания панели при заводке и установке ее в проектное положение. Механизм натяжения состоит из винтовой пары и конической зубчатой передачи, которые смонтированы в одном корпусе, а также имеет приводную ручку и опору.

11.3. Тележка (рис. 26 и 27) предназначена для захвата одной асбестоцементной экструзионной панели со штабеля высотой до 120 мм и транспортирования панелей от места складирования на этаже к месту монтажа.

1 - лебедка; 2 - тросовый захват; 3 - рама; 4 - кронштейн;

5 - опора; 6 - колесо

1 - рама; 2 - колеса; 3 - ручная лебедка; 4 - блок;

5 - прижимы; 6 - тросовая петля; 7 - планка; 8 - подхваты

Тележка состоит из П-образной рамы, колес, ручной лебедки с захватом, четырех подхватов, состоящих из кронштейнов и опор.

Рама тележки представляет собой сварную конструкцию, снабженную двумя или четырьмя колесами для передвижения тележки. На раме установлены четыре подхвата, предназначенные для укладки на них панели при транспортировании. Опора подхватов может устанавливаться в два положения в зависимости от толщины панели.

Лебедка предназначена для подъема панели из штабеля до уровня рамы тележки и укладки ее на четыре подхвата. Лебедка снабжена тормозным устройством. На конце троса лебедки подвешено устройство, с помощью которого производятся захват и подъем панели. Устройство состоит из двух прижимов, соединенных между собой тросовой петлей, при помощи которой осуществляется их стяжка при подъеме панели.

Ролик (рис. 28) предназначен для качения нижнего торца панели при ее кантовке в вертикальное положение. Ролик состоит из рамы с прижимным винтом и двух колес.

1 - рама; 2 - колесо; 3 - прижимной винт

11.4. Схема монтажа перегородок высотой до 7,2 м из асбестоцементных экструзионных панелей приведена на рис. 29 и 30.

1 - вышка монтажная с электролебедкой; 2 - захват;

3 - монтируемая панель; 4 - ролик; 5 - тележка; 6 - пакет

панелей; 7 - направляющая распорка

I - захват панели из пакета с помощью двухколесной тележки;

II - транспортирование панели к месту монтажа;

III - подготовка панели к монтажу; IV - перевод панели

в вертикальное положение

Монтаж перегородок высотой до 7,2 м из ПАЭ состоит из:

подготовки к монтажу;

доставки панелей от места складирования к месту монтажа;

установки панелей в проектное положение с кантовкой в вертикальное положение;

постоянного закрепления перегородок.

11.5. В процессе подготовки к монтажу перегородок необходимо закончить устройство бетонной подготовки пола с пазами в местах расположения перегородок и установить с шагом 1 м деревянные пробки; просверлить по разметке в ригелях и плитах перекрытий отверстия и установить в них пластмассовые дюбеля; установить и прикрепить к несущим конструкциям здания (ригелям, плитам перекрытия) соединительные элементы (в соответствии с рабочими чертежами перегородок).

11.6. Доставку панелей перегородок от места складирования к месту монтажа производят с помощью тележки. При этом тележку накатывают на пакет с панелями, закрепляют верхнюю панель за боковые грани в захвате тележки и с помощью лебедки поднимают панель до уровня горизонтального элемента П-образной рамы, после чего панель укладывают на четыре подхвата. Далее тележку с панелью выкатывают со штабеля и транспортируют к месту монтажа, устанавливая ее перпендикулярно направлению монтажа перегородок.

11.7. Установку панелей в проектное положение производят при помощи монтажной вышки с электролебедкой. Для этого на расстоянии 1500 мм от верха панели закрепляют захват-струбцину, подвешенную на конце троса электролебедки монтажной вышки. На нижний конец панели прикрепляют ролик. После натяжения троса электролебедки с панели, подготовленной к кантовке в вертикальное положение, выкатывают тележку. Для этого ослабляют трос лебедки, снимают с панели прижимы, разворачивают подхваты на 90° и выкатывают тележку, направляя ее к месту складирования за следующей панелью.

Нажатием кнопки "вверх" ручного пульта приводят в движение электролебедку монтажной вышки, осуществляя тем самым кантовку монтируемой панели в вертикальное положение (см. рис. 30). Затем путем вращения вручную приводной ручки механизма натяжения достигают плавный подъем или опускание панели, осуществляя окончательную доводку и установку панели в проектное положение.

11.8. Постоянное закрепление панели перегородки производят с помощью приварки со свободной стороны панели соединительного элемента к уголку, закрепленному к ригелям или плитам перекрытия. После этого вышку монтажную перекатывают к месту установки следующей панели.

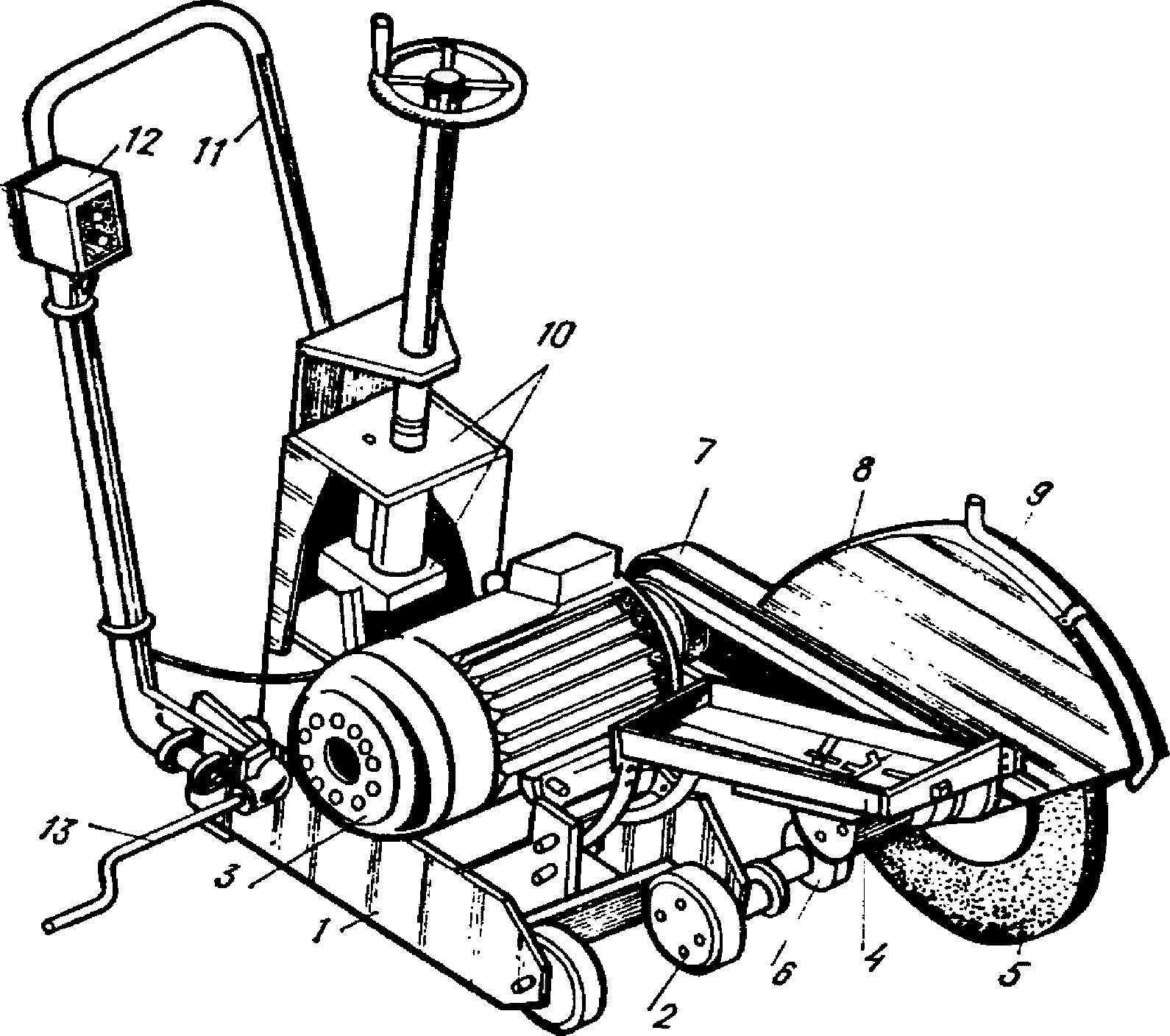

12.1. При монтаже ограждающих конструкций из асбестоцементных экструзионных панелей (ПАЭ) возникает необходимость в резке этих панелей, особенно при монтаже перегородок из ПАЭ.

12.2. Для производства работ по резке панелей на монтажной площадке необходимо организовать специальный пост резки (рис. 31). Для организации поста резки панелей выделяют площадку площадью не менее 25 м2, подводят электроэнергию и укомплектовывают машиной для резки экструзионных панелей, подставкой под машину, подкладками, бачком для воды и тележкой для транспортирования панелей от места их складирования к посту резки и оттуда к месту монтажа.

1 - обрабатываемая панель; 2 - инвентарные подкладки;

3 - подставка под машину; 4 - машина для резки ПАЭ;

5 - емкость для воды; 6 - водонапорная трубка;

7 - направляющие ролики; 8 - электрокабель

12.3. Для резки асбестоцементных экструзионных панелей рекомендуется использовать комплект, состоящий из:

машины для резки экструзионных панелей;

подставки под машину;

инвентарных металлических подкладок;

бачков для воды.

12.4. Машина для резки экструзионных панелей (рис. 32) представляет собой следующую конструкцию: на раме с катками установлен электродвигатель и консольная поворотная рамка, на валу которой расположен рабочий орган - круг абразивно-армированный отрезной. На раме в одной плоскости с рабочим органом жестко закреплены направляющие ролики. Вращение отрезного круга осуществляется при помощи клиноременной передачи. Клиноременная передача и отрезной круг закрыты кожухом, на котором закреплена водопроводящая трубка. Рама снабжена механизмом регулирования глубины резания, водилом с кнопочным пускателем и кабелем.

1 - рама; 2 - катки; 3 - электродвигатель; 4 - консольная

поворотная рама; 5 - рабочий орган; 6 - направляющие ролики;

7 - клиноременная передача; 8 - кожух; 9 - водопроводящая

трубка; 10 - механизм для регулирования глубины резания;

11 - водило; 12 - кнопочный пускатель; 13 - кабель

Технические характеристики машины для резки экструзионных панелей с комплектом приспособлений приведены в прил. 1.

12.5. Процесс резки экструзионных панелей состоит из следующих основных операций:

транспортирования панелей от места их складирования к посту резки;

подготовки машины с комплектом принадлежностей к работе;

резки панелей;

транспортирования панелей от поста резки к месту их монтажа.

12.6. От места складирования к посту резки панели транспортируются при помощи двух- или четырехколесной тележки (см. рис. 26 или 27). При этом соблюдается порядок работ, указанный в п. 11.6.

12.7. В процессе подготовки к работе подкладки размещают под обрабатываемую панель соответственно направлению реза, т.е. поперечному или продольному, как показано на рис. 31, укладывают на подкладки панель и приставляют к месту начала резания подставку под машину; посредине панели устанавливают бачок для воды. После этого на подставку устанавливают машину для резания, подсоединяя шланг от бачка с водопроводящей трубкой к кожуху машины.

Перед началом работы необходимо убедиться в надежности закрепления круга на валу и в правильности хода клиноременной передачи. Проверяются также прочность посадки и закрепления рамки, дуг, тяг катков и направляющих роликов, а также плавность хода ползуна от вращения маховичка.

Машина для резки панелей подключается к электросети только через защитно-отключающее устройство. Перед началом резки проверяют работу машины на холостом ходу. При обнаружении биения круга необходимо немедленно отключить машину от сети и устранить причину, вызвавшую этот дефект.

Линию реза размечают с помощью мелованного шнура.

12.8. На подставку машину устанавливают так, чтобы отрезной круг находился над краем панели по линии реза, а направляющие ролики заходили в прорезь подставки. Затем в зону резания подают воду и включают машину. Поворотом маховичка отрезной круг опускают на необходимую глубину резания. Машина готова к резке.

12.9. Перемещая машину за водило, рабочий производит резку панели, передвигая машину по панели по линии реза. Направление реза обеспечивается направляющими роликами, которые из прорези подставки перемещаются в прорезаемый шов панели, образованный отрезным кругом.

Разрезав панель по заданной линии реза, немедленно нажимают кнопку "Стоп", останавливая тем самым вращение отрезного круга; затем закрывают кран бачка, прекращая доступ воды в зону резания и, наконец, перекатывают машину в исходное положение на подставку.

12.10. Разрезанную панель захватывают с помощью тележки и транспортируют к месту монтажа панелей. При этом соблюдается порядок работы, обратный указанному в п. 11.6 настоящих Рекомендаций. На этом цикл резки панели закончен.

13.1. Для изоляции стыков между ПАЭ используют нетвердеющие и высыхающие мастики, самоклеящуюся ленту Герлен-Т и уплотняющие прокладки, приведенные в прил. 3.

13.2. Замена герметизирующих материалов, предусмотренных проектом, другими аналогичными материалами допускается по согласованию с организацией - автором проекта.

13.3. Каждая партия герметизирующих и уплотняющих материалов должна снабжаться паспортом. Перевозить и хранить герметизирующие и уплотняющие материалы необходимо в заводской упаковке. Помещения для хранения герметизирующих и уплотняющих материалов должны быть отапливаемыми и хорошо проветриваемыми. Материалы разрешено располагать не ближе 1 м к отопительным приборам.

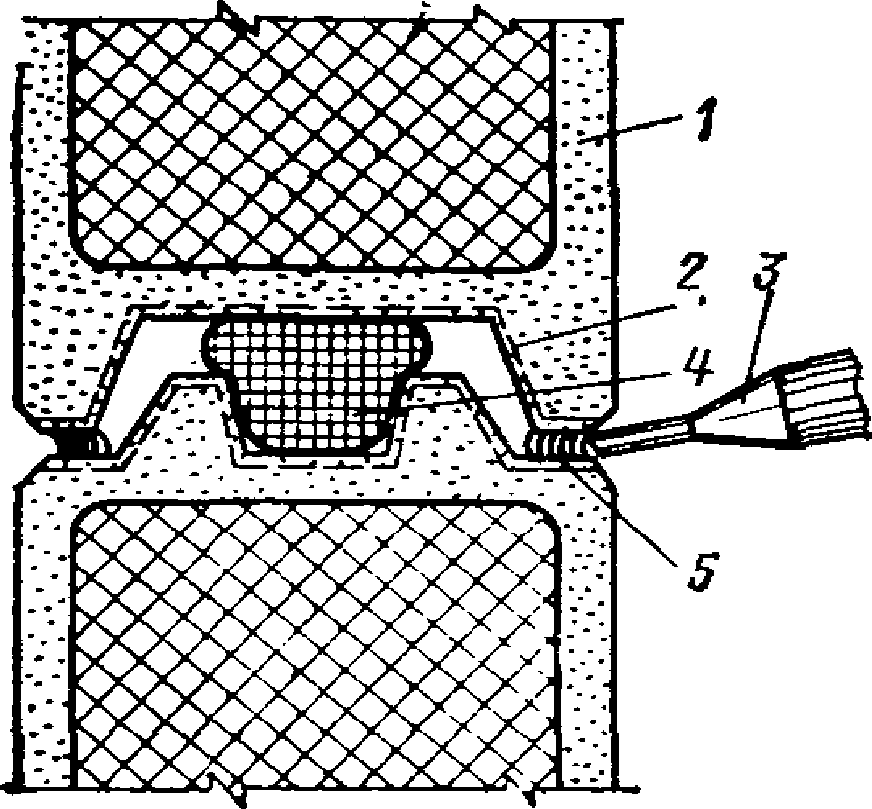

13.4. Горизонтальные стыки при горизонтальной разрезке стен и вертикальные при вертикальной разрезке стен уплотняют упругими пористыми прокладками и герметизируют по трем вариантам:

мастичным герметиком по кромкам внутренних граней (рис. 33);

со шприцеванием мастичного герметика встык

после монтажа панелей

1 - панель; 2 - грунтовочное покрытие;

3 - электрогерметизатор; 4 - уплотняющая прокладка;

5 - мастичный герметик

мастичного герметика на боковые поверхности гребней панелей

до их монтажа

а) нанесение мастичного герметика с помощью

электрогерметизатора и укладка уплотняющей прокладки;

б) герметизация стыка при сплачивании панелей в процессе

укрупнительной сборки;

1 - панель; 2 - мастичный герметик;

3 - уплотняющая прокладка; 4 - грунтовочное покрытие

мастичного герметика на боковые поверхности гребней панелей

до их монтажа

а) нанесение мастичного герметика с помощью

электрогерметизатора и укладка уплотняющей прокладки;

б) герметизация стыка между панелями под действием

силы тяжести монтируемой панели при поэлементном монтаже

1 - панель; 2 - мастичный герметик; 3 - уплотняющая

прокладка; 4 - грунтовочное покрытие

самоклеящейся ленты Герлен-Т на гребни и уплотняющую

прокладку, горизонтально лежащей панели до ее монтажа

а) укладка уплотняющей прокладки и нанесение самоклеящейся

ленты с прикаткой валиком; б) герметизация стыка

при сплачивании панелей в процессе укрупнительной сборки

1 - панель; 2 - самоклеящаяся лента "Герлен-Т";

3 - уплотняющая прокладка; 4 - грунтовочное покрытие;

5 - валик

самоклеящейся лентой Герлен-Т на гребни и уплотняющую

прокладку вертикально стоящей панели до монтажа последующей

а) укладка уплотняющей прокладки и нанесение самоклеящейся

ленты с прикаткой ее валиком; б) герметизация стыка

между панелями под действием силы тяжести монтируемой панели

при поэлементном монтаже

1 - панель; 2 - самоклеящаяся лента "Герлен-Т";

3 - уплотняющая прокладка; 4 - грунтовочное покрытие;

5 - валик

13.5. Вертикальные стыки при горизонтальной разрезке стен изолируют путем укладки теплоизоляционного вкладыша в зазор между панелями, установки нащельника, уплотняющих прокладок и нанесения мастичного герметика (рис. 38).

а) тип 1 (стальной); б) тип 2 (алюминиевый)

1 - панель; 2 - колонна; 3 - прижимное устройство (планка);

4 - нащельник; 5 - мастичный герметик; 6 - губчатая резина;

7 - утепление стыка

13.6. Горизонтальные стыки при вертикальной разрезке стен, а также места сопряжения стены с оконными блоками и другими элементами изолируют путем укладки теплоизоляционного вкладыша в зазоре между панелями, установки металлических сливов и нанесения мастичного герметика.

13.7. В покрытиях стыки изолируют мастичным герметиком, теплоизоляционными вкладышами, а также при толщине плит более 140 мм - уплотняющими прокладками.

Состав изоляционных работ

13.8. В состав изоляционных работ входят следующие операции:

подготовка основания под герметизирующие и уплотняющие материалы;

установка уплотняющих прокладок;

нанесение герметиков;

установка нащельников и сливов.

13.9. Для производства работ по изоляции стыков наружных стен и покрытий из асбестоцементных экструзионных панелей и плит рекомендуется применять оборудование и инструмент, технические характеристики которых приведены в прил. 1.

13.10. Производство работ по изоляции стыков организуют в соответствии с принятым методом монтажа стен (поэлементным или с предварительной укрупнительной сборкой) и конструктивными особенностями стен.

Подготовка основания под уплотняющие прокладки и герметик

13.11. Операции по подготовке основания под уплотняющие прокладки и герметик независимо от метода монтажа и вида разрезки стен выполняют на панелях, находящихся в пакетах на земле, непосредственно перед их монтажом или укрупнительной сборкой в блок-картины.

13.12. Грунтовочное покрытие наносят: на поверхности боковых продольных граней панелей; на лицевые поверхности панелей вдоль вертикального стыка при установке нащельников; на внутренние кромки торцов панелей в горизонтальных стыках при горизонтальной разрезке стен в случае установки сливов.

13.13. Поверх грунтовочного покрытия после высыхания до "отлипа" наносят мастики КН-2, КН-3 или 51-Г-18 (см. прил. 3) волосяной кистью за два раза. Повторное нанесение мастики выполняют через 10 - 20 мин после высыхания первого слоя.

13.14. Нанесение грунтового покрытия на влажные поверхности запрещается. Зимой снег и лед счищают с основания малярными шпателями и волосяными кистями. Удаление остатков льда и сушку выполняют с помощью инжекционной газовой горелки.

Установка уплотняющих прокладок

13.15. Операции по установке уплотняющих прокладок выполняют независимо от метода монтажа и вида разрезки стен на панелях, находящихся в пакетах на земле, непосредственно перед их монтажом или укрупнительной сборкой в блоки-картины. В покрытиях уплотняющие прокладки устанавливают после монтажа плит.

13.16. Установку уплотняющих прокладок в зазор между гребнями панелей, между плитами покрытия или в закрылки нащельника (до его установки) осуществляют насухо с помощью деревянных монтажных лопаток. Лишь только при вертикальной разрезке стен уплотняющие прокладки приклеивают мастиками КН-2, КН-3 или 51-Г-18 в зазоры между гребнями панелей или по краю укрупненных картин.

По концам панелей прокладки обрезают под прямым углом, а по концам нащельников - на "ус" под углом 45°.

13.17. Стыкование уплотняющих прокладок выполняют, срезая сопрягаемые части на "ус" под углом 45° и склеивая их мастиками КН-2, КН-3 или 51-Г-18 после подсыхания приклеивающего слоя без потери липкости в течение 5 - 10 минут. Стык уплотняющей прокладки должен быть расположен не ближе 0,4 м от торца панели или края нащельника. Прокладки смежных нащельников также стыкуются приведенным способом.

13.18. Обжатие уплотняющих прокладок происходит в процессе сопряжения панелей и блоков-картин при их монтаже, сплачивании панелей на монтажном столе во время укрупнительной сборки или при установке нащельника.

13.19. Запрещается укладывать в стыки скрученные между собой уплотняющие прокладки.

13.20. Укладку теплоизоляционных вкладышей из минераловатных плит в стыки выполняют насухо с помощью деревянных монтажных лопаток.

13.21. Зимой уплотняющие прокладки перед началом работ должны быть выдержаны в теплом помещении не менее суток. Прокладки марок ПРП-40 и Вилатерм-01 разрешается укладывать при температурах воздуха до минус 20 °C, прокладки марок ПРП-60 при температуре воздуха до минус 30 °C.

Нанесение герметиков

13.22. Герметизацию стыков по п. 13.4 (вариант 1) и по п. 13.6 выполняют после окончания монтажа стен со специальных средств подмащивания или при сборке панелей в блоки-картины электрогерметизатором. Мастику вводят в зазор между смежными панелями или панелями и другими элементами деревянной расшивкой, смоченной в воде, уплотняют мастику, придавая ей вогнутую форму и наносят волосяной кистью защитное окрасочное покрытие.

13.23. Герметизацию стыков по п. 13.4 (вариант 2) выполняют и при поэлементном и при блочном монтаже стен. Электрогерметизатором на "гребень" и "зуб" смежных панелей, еще находящихся в пакете на земле, наносят герметик валиком с сечением не менее 2 см2 (рис. 35 а, 36 а). При сопряжении панелей в процессе монтажа или на монтажном столе герметизация стыка будет завершена (см. рис. 35 б, 36 б). Возможен вариант герметизации стыков при поэлементном монтаже с предварительной кантовкой пакетов. В этом случае герметик наносят на боковые поверхности гребней.

13.24. Перед укладкой плит покрытия в проектное положение на прогоны наносят электрогерметизатором валики нетвердеющей мастики высотой не менее 8 мм, а после завершения монтажа плит и установки уплотняющих прокладок и теплоизоляционных вкладышей последовательно в нижнюю и верхнюю часть стыка вводят герметик.

13.25. Герметизацию стыков по п. 13.4 (вариант 3) выполняют и при поэлементном и при блочном монтаже стен. На уплотнительную прокладку и на боковую поверхность "гребня" панели, находящейся в пакете на земле, укладывают самоклеящуюся ленту Герлен-Т. Свисающим краем ленты огибают уплотняющую прокладку и прижимают ленту к боковой поверхности нижерасположенного "гребня". Для обеспечения хорошего сцепления ленты с панелью место их сопряжения тщательно прикатывают с помощью валика (см. рис. 37 а, 38 а). Разделительную прокладку из силиконизированной бумаги, предотвращающей слипание ленты в рулоне, снимают с ленты Герлен-Т только перед контактом со смежной панелью. Герметизация завершается при сопряжении панелей в процессе их монтажа или сборки на монтажном столе.

13.26. Наносить мастичный герметик и самоклеящуюся ленту Герлен-Т на сырое основание запрещается. Основание можно подсушить инжекционной газовой горелкой.

13.27. Герметизацию конструкций стыков по п. 13.4 (варианты 2 и 3) разрешено выполнять только при положительных температурах воздуха. Герметизацию остальных конструкций стыков разрешено выполнять при температурах до минус 20 °C.

13.28. Зимой перед применением герметик и лента Герлен-Т должны быть выдержаны в теплом помещении не менее суток. На рабочем месте они хранятся в электротермосе при температуре плюс 25 - 30 °C. При шприцевании электрогерметизатором герметик на выходе имеет температуру плюс 20 - 25 °C.

Производство работ по изоляции стыков между плитами покрытия

13.29. Боковые поверхности плит, находящихся в пакетах, очищают и при необходимости огрунтовывают согласно п.п. 13.12 - 13.14.

13.30. После подачи пакетов плит на специально оборудованные площадки, расположенные на уровне покрытия, и непосредственно перед их укладкой в проектное положение на прогоны наносят с помощью электрогерметизаторов; например, "Стык-20", валики нетвердеющей мастики, высотой не менее 8 мм.

13.31. После укладки плит покрытия в проектное положение в нижнюю часть продольных и поперечных стыков электрогерметизатором наносят нетвердеющую мастику слоем 15 мм и уплотняют ее деревянной расшивкой, периодически смачиваемой в воде. В случае использования плит покрытия высотой 160 - 180 мм в нижнюю часть продольного стыка предварительно закладывают пористую уплотнительную прокладку. Далее в стык укладывают теплоизоляционный вкладыш из жесткой или полужесткой минераловатной плиты и снова наносят нетвердеющую мастику слоем 10 мм (рис. 39 и 40).

а) высота плиты 120 - 140 мм; б) высота плиты 160 - 180 мм;

1 - плита покрытия; 2 - уплотняющая прокладка; 3 - мастичный

герметик; 4 - грунтовочное покрытие; 5 - пароизоляционный

слой; 6 - теплоизоляционный вкладыш; 7 - рубероидный ковер;

8 - защитный слой кровли

1 - плита покрытия; 2 - мастичный герметик;

3 - грунтовочное покрытие; 4 - пароизоляционный слой;

5 - теплоизоляционный вкладыш; 6 - предохранительная полоса

рубероида, приклеенная по одну сторону стыка;

7 - рубероидный ковер; 8 - защитный слой кровли

13.32. По плитам покрытия сверху наклеивают рубероидный ковер с защитным покрытием согласно проекту. При этом над поперечными стыками под рубероидный ковер предварительно укладывают разделительную прокладку из полосы рубероида шириной 150 - 200 мм, прерывисто приклеивая ее с одной стороны битумной мастикой для предупреждения ее сноса ветром (см. рис. 39 и 40).

14.1. При монтаже ограждающих конструкций из асбестоцементных экструзионных панелей необходимо особое внимание обращать на соблюдение правил техники безопасности, руководствуясь при этом: СНиП III-4-80, правилами устройства и безопасной эксплуатации грузоподъемных кранов, проектом производства работ, союзными и ведомственными инструкциями по технике безопасности выполнения работ и требованиями настоящих Рекомендаций.

14.2. Работы по монтажу ограждающих конструкций из ПАЭ выполняют в соответствии с проектом производства работ и технологическими картами, в которых должны быть приведены решения по созданию условий для безопасного выполнения монтажных работ, включая укрупнительную сборку картин.

Проведение работ по монтажу ограждающих конструкций из ПАЭ без проекта производства работ не допускается.

14.3. Руководить монтажом ограждающих конструкций из ПАЭ должны инженеры, технические работники, хорошо знающие специфику этих конструкций и несущие ответственность за безопасную организацию монтажных работ и исправное состояние монтажных механизмов и приспособлений.

14.4. Рабочие комплексных бригад должны быть проинструктированы и обучены безопасным приемам по всем видам выполняемых работ.

14.5. К работе со строительно-монтажным инструментом могут быть допущены лишь рабочие, прошедшие обучение по утвержденной программе, сдавшие экзамены и имеющие соответствующие удостоверения.

Рабочие, работающие с ручными электрическими машинами, должны иметь I квалификационную группу по технике безопасности.

К работе механизированным инструментом допускаются лица, прошедшие производственное обучение и имеющие соответствующее удостоверение на право пользования им.

14.6. Рабочие всех специальностей, назначенные для исполнения работ на высоте, должны работать в проверенных предохранительных поясах, а также в защитных касках.

14.7. При работе с минеральной ватой и резке ПАЭ рабочие должны быть снабжены защитными очками и респираторами. Лицам, работающим с машиной для резки экструзионных панелей, категорически запрещается: работать без индивидуальных защитных средств (диэлектрических перчаток и калош), а также надежного заземления, выполненного в соответствии с Правилами устройства электроустановок; работать без кожуха и ограждения вращающих частей машины; разбирать и ремонтировать электропроводку, штепсельный разъем, пускатель и т.п.; устранять любые неисправности или производить смазку во время работы машины; включать машину в ее нерабочем положении; тормозить вращающийся круг нажимом на его каким-либо предметом; мыть подключенную к сети машину, так как это приводит к поражению током.

Каждый отрезной круг, поступивший из инструментальной кладовой, должен быть подвергнут тщательной проверке. При обнаружении трещин, выбоин, искривлений поверхности круга и других дефектов круг забраковывают. Перед установкой в машину каждый круг должен быть испытан со скоростью вращения в 1,3 раза превышающей рабочую. Марка круга должна соответствовать указаниям паспорта машины для резки экструзионных панелей, не допускается использование кругов для резки металлов. Перед началом работы надо обязательно проверить надежность крепления круга и кожуха, а также наличие эластичных прокладок между зажимными фланцами и кругом.

14.8. Для переноски и хранения инструментов, гвоздей, болтов, крепежных деталей и других мелких деталей рабочие, выполняющие работу на высоте, должны быть снабжены индивидуальными сумками или переносными ящиками.

14.9. Погрузочно-разгрузочные работы необходимо выполнять под руководством мастера (бригадира), имеющего специальную подготовку. Он обязан следить за правильным размещением элементов на складе, применением безопасных способов производства работ, исправным состоянием подъемно-транспортного оборудования, приспособлений и сохранностью элементов при их складировании и монтаже.

14.10. Погрузка ПАЭ на транспортные средства и их разгрузка на строительной площадке должны производиться с применением специальных приспособлений, предусмотренных проектом производства работ. Запрещается захватывать отдельные элементы или пакеты ПАЭ стропом "на удавку" без применения специальных устройств, обеспечивающих защиту троса от перетирания и перелома.

14.11. При разгрузке с транспортных средств пакет ПАЭ или поддон с ПАЭ поднимают на высоту 20 - 30 см для проверки надежности и прочности такелажа, после чего такелажники удаляют автомашины и продолжают подъем элементов.

14.12. Складирование ПАЭ следует производить в соответствии с проектом производства работ и учетом настоящих Рекомендаций.

14.13. Строповку ПАЭ следует производить с применением специальных грузозахватных устройств, изготовленных по утвержденному проекту (чертежу). Способы строповки должны исключать возможность падения или скольжения застропленного груза.

Все грузозахватные приспособления для монтажа ПАЭ должны быть оборудованы страховочными (аварийными) устройствами. Применять захватные устройства без страховочных приспособлений категорически запрещается.

14.14. При монтаже ограждающих конструкций из ПАЭ необходимо выполнять следующие требования:

перед монтажом проверить отсутствие повреждений и трещин плит и панелей. Плиты и панели с околами и трещинами к монтажу не допускаются;

не допускается поднимать краном плиты и панели, прижатые к другим элементам, примерзшие к земле или к другим элементам;

при подъеме ПАЭ перемещения в горизонтальном направлении производятся на высоте не менее 0,5 м над другими препятствиями;

при подъеме и подаче отдельных панелей или укрупненных элементов-картин к месту установки в здании необходимо применять оттяжки, по две оттяжки на каждый элемент;

подводить элементы краном к месту монтажа следует с внешней стороны здания;

нельзя проносить элементы краном над рабочим местом монтажника, а также над местами, где ведутся другие строительные работы;

принимать подаваемый элемент можно только тогда, когда он не доходит до места установки на 20 - 30 см. Во время приема элемента монтажники не должны находиться между элементом и стеной;

снимать страховочные устройства захватов можно только непосредственно перед установкой элементов на место (когда он не доходит до места установки на 20 - 30 см);

установку ПАЭ следует производить без толчков, не допуская ударов о другие конструкции;

освобождать смонтированные элементы от захватных устройств разрешается лишь после прочного и надежного закрепления (постоянного или временного);

выполнение монтажных работ, а также работ по изоляции стыков между панелями можно производить с монтажных площадок или столиков. Пользоваться приставными лестницами запрещается.

14.15. Особую осторожность должны соблюдать монтажники при монтаже плит покрытия. При монтаже необходимо применять переходные мостики и трапы, имеющие ограждения.

Запрещается производить укладку пакетов плит на смонтированные плиты покрытия и прогоны без применения специально предназначенных для этой цели металлических площадок, установленных на прогоны покрытия.

Укладку первых плит покрытия надо осуществлять со специальных средств подмащивания. При укладке последующих плит монтажники располагаются на смонтированных плитах покрытия, при этом необходимо обеспечить монтажников возможностью пользоваться монтажными поясами. Из-за отсутствия у плит покрытия из ПАЭ монтажных петель необходимо в уровне монтажного горизонта натянуть тросик вдоль стропильных конструкций для закрепления к нему поводка монтажных поясов монтажников.

14.16. Транспортирование строительных материалов и грузов по смонтированным асбестоцементным экструзионным плитам покрытия осуществляется тележками, оборудованными обрезиненными или пневматическими колесами диаметром не менее 400 мм. Масса грузов, перевозимая тележками, должна не превышать 150 кг.

14.17. Особое внимание при монтаже наружных стен необходимо обращать на следующее: при устройстве рабочих мест монтажников с внутренней стороны здания необходимо обеспечивать возможность подъема рабочих на всю требуемую высоту; использовать лестницы в качестве рабочих мест для этой цели не допускается; при силе ветра в пять баллов, гололедице, сильном снегопаде, дожде и грозе монтаж стен производить запрещается.

14.18. Запрещается работать и находиться людям в нижних этажах здания в тех захватках, где производится монтаж на вышележащих этажах, а также в зоне перемещения элементов и конструкций. Эти зоны должны быть ограждены и вывешены предупредительные надписи.

14.19. Работы по устройству перегородок из ПАЭ, совмещенные с монтажом несущих конструкций, разрешается производить только в разное с монтажом время и под защитой не менее двух перекрытий. При этом не допускается выполнение каких-либо транспортно-монтажных процессов над частью здания, в которой ведутся внутренние работы.

14.20. Рабочие, выполняющие работы по изоляции стыков между ПАЭ, должны быть обучены безопасным приемам выполнения работ, в том числе по использованию электро- и пневмоинструмента, по оказанию первой помощи пострадавшим.

Установка люлек разрешается при наличии проекта производства работ. Рабочим на выполнение изоляционных работ с люлек выдается наряд на особо опасные работы.

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ, ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИЙ

И ИНСТРУМЕНТОВ, ПРИМЕНЯЕМЫХ ПРИ УСТРОЙСТВЕ ОГРАЖДАЮЩИХ

КОНСТРУКЦИЙ ИЗ АСБЕСТОЦЕМЕНТНЫХ ЭКСТРУЗИОННЫХ ПАНЕЛЕЙ