СПРАВКА

Источник публикации

М., "Экономика", 1988

Примечание к документу

Название документа

"Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство"

(утв. Госкомтрудом СССР)

Содержание

Утверждены

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ И ВРЕМЕНИ НА ОБСЛУЖИВАНИЕ

РАБОЧЕГО МЕСТА НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

МАССОВОЕ ПРОИЗВОДСТВО

Нормативы времени разработаны Хмельницким технологическим институтом бытового обслуживания Министерства высшего и среднего специального образования УССР совместно с Центральным бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций, объединений и предприятий машиностроительных министерств.

Сборник содержит нормативы вспомогательного времени, времени на обслуживание рабочего места, времени перерывов на отдых и личные потребности при работе на металлорежущих станках в механических цехах машиностроительных предприятий, имеющих массовое производство.

Издание рассчитано на нормировщиков и технологов, а также на других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на станочную обработку деталей в механических цехах машиностроительных предприятий, имеющих массовое производство.

Нормативы времени рассмотрены, одобрены и рекомендованы для применения в машиностроении и металлообработке Экспертно-методическим советом ЦБНТ.

Настоящий сборник является пересмотренным и переработанным изданием ранее выпущенных нормативов того же наименования (М.: НИИ труда, 1970, 1974) и разработан на основе базовой системы микроэлементных нормативов времени. В сборнике приведены формулы зависимостей, что позволяет на предприятиях рассчитывать нормы времени с помощью ЭВМ.

С выходом настоящего сборника отменяются Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках (Массовое производство) (М.: Машиностроение, 1970, 1974). Срок действия нормативов 1987 - 1991 гг.

1.1. Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места предназначены для расчета технически обоснованных норм времени в механических цехах с массовым производством. Нормативы могут быть использованы для расчета комплексных норм в соответствии с Методическими основами бригадной формы организации и стимулирования труда в промышленности, одобренными Научным советом по труду и социальным вопросам Госкомтруда СССР (М.: НИИ труда, 1981).

Нормативные затраты времени представлены как в форме таблиц, так и в виде аналитических зависимостей, расчет которых осуществляется с помощью программы COMPLEX, разработанной НИИ труда и Гомельским политехническим институтом, и сервисных программ CONTP1 и CONTP2, подготовленных Хмельницким технологическим институтом бытового обслуживания.

1.2. В основу разработки нормативов вспомогательного времени положена базовая система микроэлементных нормативов времени (БСМ), рекомендованная постановлением Госкомтруда СССР и ВЦСПС N 279/18-214 от 19 ноября 1982 года для широкого внедрения в практику оперативной и нормативно-исследовательской работы по организации и нормированию труда; материалы исследований по технологии и организации производства на предприятиях разных отраслей машиностроения. Кроме того, были использованы следующие нормативные материалы, а также данные предприятий, собранные по теме:

первичные материалы производственных наблюдений по технологии и организации труда ряда машиностроительных предприятий;

определение нормативов времени на отдых и личные потребности (М.: НИИ труда, 1982);

разработка нормативных материалов для нормирования труда рабочих: Методические рекомендации (М.: НИИ труда, 1983);

отраслевые нормативы времени;

типовые решения организации рабочих мест в производственных цехах машиностроительных предприятий;

паспортные данные металлорежущих станков (каталоги, проекты).

1.3. При разработке нормативов на отдых и личные надобности использовались межотраслевые методические рекомендации "Определение нормативов на отдых и личные надобности" (М.: НИИ труда, 1982), в которых отражены последние экспериментальные данные о влиянии различных элементов труда на организм работающих, а также разработан метод интегральной оценки работ по степени их тяжести.

1.4. При укрупнении микроэлементов использован методический подход, обеспечивающий правильный учет и управление величиной организационно-технических факторов, влияющих на затраты времени, возможность активного и направленного поиска на этой основе резервов экономии времени. Нормативная часть сборника подразделяется на следующие группы приемов:

приемы, связанные с промежуточным перемещением деталей;

перемещение вручную необработанных деталей массой до 20 кг на рабочем месте из зоны хранения или промежуточного положения в зону установки на станке (в приспособлении);

перемещение вручную обработанных деталей массой до 20 кг на рабочем месте из зоны снятия в зону хранения или зону промежуточного положения со станка (из приспособления);

поворот (кантование) детали (приспособления);

перемещение или поворот предметов, необходимых для выполнения операции и постоянно находящихся на рабочем месте;

установка детали (приспособления) на станок (в приспособление);

снятие детали (приспособления) со станка (из приспособления);

закрепление или открепление детали (приспособления) на станке (в приспособлении);

управление станком (приспособлением) и механизмами;

контрольные измерения детали;

смазка, очистка детали (инструмента, приспособления).

В ряде нормативных карт приведено время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности.

1.5. В соответствии с принятыми группами приемов вспомогательного времени на каждом рабочем месте станочника выделяются следующие зоны:

хранения необработанных деталей;

хранения обработанных деталей;

промежуточного расположения деталей;

установки необработанных деталей;

снятия обработанных деталей;

закрепления (открепления) деталей;

хранения крепежного инструмента, приспособлений, измерительного инструмента;

управления станком (приспособлением);

технологического воздействия;

контрольных измерений.

1.6. Данными нормативами предусматривается перемещение вручную деталей массой до 20 кг, а свыше 20 кг с помощью механизированных подъемников, транспортных средств (на подвесках, по монорельсу, в тележке) и приспособлений (рольганги, склизы). Не допускается перемещение деталей массой свыше 15 кг вручную женщинами, а также мужчинами, не достигшими 18 лет.

1.7. В соответствии с указанной классификацией приемов и зон приложения труда на рабочем месте в нормативных картах приводятся микроэлементное содержание групп приемов, методы и способы их выполнения, особенности и порядок применения нормативных карт.

1.7.1. Под промежуточным перемещением деталей следует понимать:

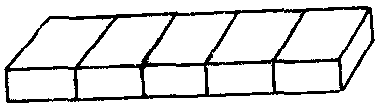

приемы, связанные с перемещением деталей между рабочими местами (перемещение подъемником, в тележке, по рольгангу, склизу, загрузка в тару, бункер совком и лотком; укладка в тару, на стол вручную);

приемы по перемещению необработанных деталей (приспособлений) на рабочем месте из зоны хранения в промежуточное положение, удобное для последующего перемещения в зону установки (перемещение на стол, станину, верхнюю часть суппорта) - перекрываются машинным временем;

приемы по перемещению обработанных деталей (приспособлений) на рабочем месте из промежуточного положения на столе, станине, суппорте в зону хранения - перекрываются машинным временем;

перемещение деталей (приспособлений) по поверхности.

Нормативы времени на приемы, связанные с промежуточным перемещением деталей, даны в зависимости от способа укладки, перемещения деталей, применяемой тары. В каждой нормативной карте приводится как микроэлементное содержание комплекса движений, так и описание последних в кодах БСМ <1>.

--------------------------------

<1> Классификация микроэлементов базовой системы и их кодирование приведены в приложении 5.1.

1.7.2. В нормативных картах на промежуточное перемещение содержатся нормативы времени на работу одной и двумя руками. При массе детали (M) свыше 8 кг и размере ее наибольшей стороны (LM) более 500 мм рекомендуется работа двумя руками.

Нормативы времени, приводимые в нормативных картах, разработаны для расстояния перемещения руки к детали (S) и расстояния перемещения детали (SM) в диапазоне 100 - 750 мм. При S = SM > 750 мм добавляется время на дополнительные движения, связанные с перемещением на расстояние 750 - 6000 мм.

Перемещение с помощью подвески, тележки, по рольгангу, поверхности на расстояние SM > 750 мм также нормируется по карте 4.1.14, так как микроэлементное моделирование показало, что элементы перемещения перекрываются микроэлементом "Ходить".

Нормативное время группы приемов, связанных с промежуточным перемещением деталей, рассчитано на работу без инструмента и рукавиц с твердыми, легкозахватываемыми предметами при малой степени контроля. Для измененных условий работы в ряде нормативных карт предусмотрены поправочные коэффициенты.

Перемещение отбрасыванием в груду допускается при складировании заготовок и деталей после черновой обработки.

При одновременном перемещении нескольких деталей в таре время на одну деталь определяется делением времени по карте на число деталей в таре.

1.7.3. Перемещение необработанных деталей на рабочем месте в зону установки для последующей обработки осуществляется из зоны хранения необработанных деталей или из промежуточного положения.

Нормативное время группы приемов по перемещению необработанных деталей в зону установки приводится в зависимости от способа их хранения на рабочем месте (груда, ряд, стопа, штабель, гнезда тары, штыри, крюки, бункер).

Нормативами предусматривается перемещение вручную необработанных деталей на рабочем месте в зону установки для последующей обработки. Нормативные затраты времени для перемещения деталей одной рукой в зону установки из груды (ряда, стопы, штабеля) даны для деталей массой M <= 8 кг, из гнезд тары (штырей, крюков, бункера) - M <= 4 кг.

Для перемещения необработанных деталей в зону установки практически нехарактерна малая степень контроля (К1), предусматривающая выполнение трудовых движений без зрительного контроля, на основе кинестетического чувства. Нормативное время для данной группы приемов рассчитано на работу при средней степени контроля (К2).

При одновременном перемещении нескольких деталей время на одну деталь определяется делением нормативного времени на перемещение суммарной массы на число одновременно перемещаемых деталей с учетом времени на сбор (карта 4.2.3) и раскладку (карта 4.2.4) при укладке в гнезда тары (на крюки, штыри, в бункер) каждой последующей после первой детали.

1.7.4. Перемещение обработанных деталей на рабочем месте из зоны снятия после обработки осуществляется в зону хранения обработанных деталей или в промежуточное положение.

Нормативы времени на перемещение обработанных деталей из зоны снятия из приспособления, со станка приведены в зависимости от способа последующей укладки в зоне хранения или промежуточного положения.

Нормативами предусматривается перемещение вручную обработанных деталей из зоны снятия в зону хранения или промежуточного положения. Нормативные затраты времени для перемещения деталей одной рукой в зону хранения при укладке их в груду (ряд, стопу, штабель) даны для деталей массой M <= 8 кг, из гнезда тары (со штырей, крюков, из бункера) - M <= 4 кг.

При укладке обработанных деталей в груду допускается перемещение отбрасыванием, если оно не приводит к изменению их формы и размеров. При данном методе работы нормативное время корректируется на соответствующий поправочный коэффициент.

При одновременном перемещении нескольких деталей после обработки время на одну деталь определяется делением нормативного времени на перемещение суммарной массы на число одновременно перемещаемых деталей с учетом времени на сбор (карта 4.3.4) и раскладку (карта 4.3.5) при укладке в гнезда тары (на крюки, штыри, в бункер) каждой последующей после первой детали.

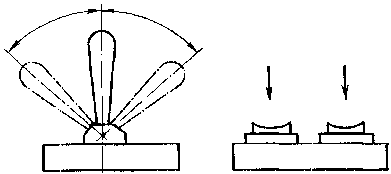

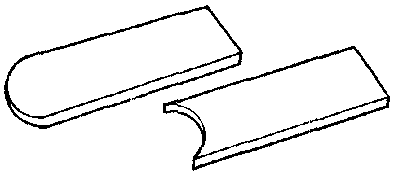

1.7.5. Под поворотом детали (приспособления) понимается изменение вручную положения установленной детали (приспособления) путем поворота ее в пространстве на угол. Под кантованием детали (приспособления) понимается поворот ее вокруг горизонтальной оси с упором на поверхность, принцип рычага, при этом ось вращения проходит через точку опоры.

Нормативами предусматривается поворот (кантование) детали (приспособления) массой до 70 кг. Нормативные затраты времени на поворот (кантование) одной рукой даны для деталей (приспособлений), масса которых не превышает 10 кг, а размер наибольшей стороны - 500 мм.

Для каждого способа работы (одной, двумя руками) приводятся нормативы в зависимости от плоскости поворота (горизонтальная, вертикальная). Угол поворота (YR) в соответствии с БСМ является влияющим фактором только при поворотах в горизонтальной плоскости. Максимальный угол одного поворота (кантования) (YR) по карте равен 180°. Поворот (кантование) на угол свыше 180° рассматривается как два или более отдельных поворота, время на которые берется по карте 4.4.1 соответствующее число раз.

1.7.6. Перемещение предметов, необходимых для выполнения операций и постоянно находящихся на рабочем месте, - крепежного инструмента (ключи, съемные рукоятки, воротки), приспособлений (патроны, прихваты, крышка люнета, плита кондуктора, предохранительный щиток), приспособлений для погрузки (совки, лотки) и т.д. - осуществляется непосредственно перед их использованием или поворотом в рабочее положение, а также после использования с целью возврата в зону хранения или исходное положение. Перемещение предметов из одного рабочего положения в другое (например, ключа от болта к болту) учтено в приемах по их использованию (например, закрепить ключом). Эти предметы могут перемещаться в пространстве (съемные предметы) скольжением по направляющим или поворотом вокруг закрепленной оси.

В соответствии с типом инструмента (приспособления) сформировано микроэлементное содержание комплекса движений, а также установлены соответствующие нормативные зависимости. Кроме того, в нормативах учтена цель перемещения инструмента, так как при его перемещении в рабочее положение степень контроля, как правило, выше, чем при перемещении из рабочего положения. При перемещениях съемного инструмента учтены также способы его хранения (на плоскости, в гнездах), оказывающие влияние на микроэлементный состав комплекса, наличие в нем простых или более сложных в выполнении трудовых движений.

Дополнительные указания о необходимости приемов по перемещению съемных инструментов приведены в примечаниях к картам нормативов.

1.7.7. Установка производится после перемещения детали в зону установки для последующей обработки, а также для тех приспособлений, ручное манипулирование которыми заканчивается установкой (хомутик, гайка, винт, болт, шайба и т.д.).

Установка представляет собой комплекс движений, выполняемых пальцами или кистью руки с целью ориентации и совмещения по плоскости; ориентации, совмещения и продвижения на вал или в отверстие двух и более деталей.

Нормативы времени на установку детали (приспособления) приведены в зависимости от вида базовой поверхности - плоскость или выступ (отверстие).

Нормативное время на установку детали с помощью подъемника определяется по карте 4.6.1 или 4.6.2 для установки вручную. При установке подъемником масса детали корректируется на коэффициент 0,06 и по ее полученному значению определяется время по этим картам. Учитывается также время на управление подъемником (карта 4.9.1), а для случаев установки детали (приспособления) на выступ или в отверстие и время на перемещение детали на длину продвижения (карта 4.1.7).

При работе одной рукой нормативные затраты времени на установку (простым наложением, по риске, кромке, с совмещением отверстий) даны для деталей, масса которых M <= 4 кг, а размер наибольшей стороны LM <= 500 мм; с совмещением выступа и отверстия - соответственно M <= 4 кг и LM <= 500 мм.

В нормативных картах учтены способы совмещения деталей, так как по мере перехода, например, от простого наложения к совмещению по риске, кромке, отверстиям (установка на плоскость) или от совмещения симметричных деталей к полусимметричным, несимметричным (установки на вал или в отверстие) увеличивается количество корректирующих микродвижений по ориентации и совмещению двух деталей, детали и приспособления и, следовательно, увеличиваются затраты времени на выполнение комплекса в целом.

Кроме того, нормативные затраты времени на установку детали с совмещением выступа и отверстия даны с учетом вида соединения (свободное, плотное, тугое).

В нормативных картах предусмотрены поправочные коэффициенты и дополнительное время на измененные условия работы - закрытый способ совмещения, установка мелких деталей (диаметром или толщиной Z <= 5 мм), установка с совмещением по двум и более рискам, кромкам и т.д.

1.7.8. Снятие имеет место только в том случае, если предмет находится на выступе, вале, в пазу или в отверстии.

Нормативное время на снятие детали с помощью подъемника определяется по карте 4.7.1, предназначенной для снятия вручную. При снятии подъемником масса детали корректируется на коэффициент 0,06 и по ее полученному значению определяется время по карте 4.7.1. Учитывается также время на управление подъемником (карта 4.9.1) и перемещение детали подъемником на длину продвижения из приспособления (карта 4.1.7).

При работе одной рукой нормативные затраты времени на снятие даны для деталей, масса которых M <= 4 кг, а размер наибольшей стороны LM <= 500 мм.

Нормативы разработаны с учетом вида соединения (свободное, плотное, тугое) и способа разъединения детали (симметрично, полусимметрично, несимметрично), оказывающих существенное влияние на величину прилагаемого усилия, степень контролирования детали, а отсюда и на затраты времени.

1.7.9. Закрепление имеет место после установки тех деталей (приспособлений), местоположение которых в зоне технологического воздействия под влиянием на них усилий, развиваемых в ходе обработки, не должно изменяться. Соответственно открепление имеет место только в том случае, если деталь (приспособление) перед обработкой была закреплена.

Нормативные затраты времени приводятся в зависимости от способа закрепления (открепления) детали, приспособления (рычагом, маховиком, педалью, гаечным ключом, отверткой, ударами молотка и т.д.). При закреплении с помощью пневматических, гидравлических приспособлений время на закрепление определяется с учетом времени на срабатывание механизма по карте 4.9.10.

В нормативных картах на закрепление (открепление) деталей с помощью съемных инструментов время дается с учетом того, что инструмент к началу комплекса уже находится в руке у места установки.

1.7.10. Управление станком (приспособлением) и механизмами представляет собой комплекс движений по воздействию на органы управления. В зависимости от вида органов управления (кнопка, рычаг, маховик, пакетный выключатель, педаль и т.д.) даны и нормативные затраты времени на управление.

Для учета времени срабатывания механизмов управления (пневматического, гидравлического) приведена нормативная карта 4.9.10.

Время на дополнительные движения, связанные с подводом режущего инструмента по риске или лимбу, приводится в нормативных картах - соответственно 4.9.4 и 4.9.5.

1.7.11. Вспомогательное время на контрольные измерения предусматривает выполнение контрольных приемов с помощью как универсального, так и специального измерительного инструмента.

Время на контрольные измерения предусматривает, что в момент начала приема измерительный инструмент находится в руке рабочего (в зоне измерения). В нормативных картах затраты времени приведены на один промер (промер в одной точке). В зависимости от точности обработки время на контрольные измерения определяется умножением времени промера в одной точке на необходимое число точек промера (карта 4.10.32). Время на контрольные измерения определяется с учетом периодичности измерений (карта 4.10.33).

Время на контрольные измерения включается в норму штучного времени только в том случае, когда оно не может быть перекрыто машинным временем.

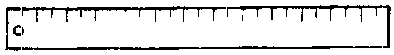

1.7.12. Нормативные карты на вспомогательное время, за исключением группы приемов по смазке, очистке детали, а также на отдых и личные потребности приведены в индексной форме. Время по таким картам определяется в следующем порядке:

по заданным значениям каждого из количественных факторов находится соответствующий ему индекс в столбце индексов;

индексы по каждому количественному фактору, влияющему на продолжительность времени комплекса, суммируются;

в строке, соответствующей сумме индексов количественных факторов, и в столбце времени определяется время на комплекс.

Ключ для определения времени по сумме индексов значений количественных факторов дается по карте 4.1.1.

1.7.13. На время выполнения приведенных выше комплексов движений оказывают влияние как количественные, так и качественные факторы.

В качестве основных количественных факторов, оказывающих влияние на продолжительность комплексов, связанных с перемещением, учитываются расстояние до детали (деталей) (S) и расстояние перемещения детали (деталей) (SM) в мм. Измерение расстояния рекомендуется проводить по прямой, соединяющей проекции начальной и конечной точек перемещения руки (туловища) или детали на горизонтальную плоскость.

В случае когда имеем дело не с конкретной точкой и ограниченным местом расположения детали или части оборудования, а с довольно большой зоной (радиусом свыше 250 мм) их расположения, в зоне хранения необработанных деталей имеет место вариация расстояний для каждого единичного случая перемещения руки. В этих условиях необходимо определить расстояние между центрами зон. За центр зоны принимается центр сферы, описанной вокруг точек захвата деталей или их частей, расположенных в этой зоне. Например, за центр зоны хранения необработанных деталей принимается центр сферы, описанной вокруг места захвата всех расположенных в этой зоне деталей.

Количественным фактором, оказывающим влияние на продолжительность целого ряда комплексов движений, является масса детали (M) в кг. По мере увеличения массы время выполнения комплексов движений, как правило, увеличивается, что обусловливается возрастанием применяемого усилия, необходимого для осуществления полного контроля над предметом.

На время выполнения комплексов движений, связанных с поворотами (кантованием) деталей (приспособлений) или поворотом туловища, оказывает влияние угол поворота (YR) в градусах. По мере увеличения угла поворота удлиняется расстояние, на которое перемещается деталь, и соответственно увеличивается время на ее перемещение. Угол поворота предмета измеряется следующим образом: если рука ничего не держит или в ней находится небольшой предмет, то измеряется угол поворота точки, находящейся у основания указательного пальца. Если в руке находится предмет, размеры которого больше ладони (рычаг закрепления детали в приспособлении), то измеряется угол поворота этого предмета.

По мере увеличения длины деталей время выполнения многих комплексов увеличивается, что обусловливается неудобством работы с деталями. В связи с этим размер наибольшей стороны предмета (LM) в мм выступает в качестве влияющего фактора в группах комплексов, связанных с перемещением, поворотом, установкой деталей.

На время выполнения отдельных комплексов движений, связанных с установкой, снятием, закреплением деталей, управлением станком (приспособлением), существенное влияние оказывает такой количественный фактор, как диаметр резьбы, штурвала, маховика (D) в мм.

В качестве количественного фактора, влияющего на время выполнения комплексов движений, связанных с установкой деталей на выступ или в отверстие и их снятием, выступает длина продвижения детали (LD) в мм относительно вала, отверстия и т.д.

К наиболее часто встречающимся качественным факторам, оказывающим влияние на время выполнения комплексов, относятся:

степень контроля (К);

степень ориентирования (ОР);

степень осторожности (ОС);

стесненность (СТ);

применяемый инструмент (И).

Качественный фактор "Степень контроля" (К) имеет три характеристики: малую, среднюю и большую. Чем больше степень контроля, тем меньше скорость выполнения отдельных микроэлементов, а следовательно, и больше время выполнения всего комплекса движений. Характеристики фактора "Степень контроля" различны для разных микроэлементов.

Малая степень контроля (К1) при выполнении микроэлементов: "Протянуть руку" означает, что деталь находится в другой руке или на ней лежит другая рука; "Переместить" - соответствует перемещению предметов до упора или к другой руке; "Взять" - деталь лежит на поверхности, изолирована от остальных, имеется пространство, достаточное для подведения руки, пальцев между предметами, и можно свободно обхватить предмет раскрытыми пальцами руки.

Средняя степень контроля (К2) соответствует протягиванию руки к единичной детали, положение которой заранее определено или известно только приблизительно, к деталям, расположенным в ряд; перемещению деталей в определенное или приблизительное место; взятию деталей, расположенных в ряд, стопу, штабель, плотно прилегающих друг к другу.

Большая степень контроля (К3) имеет место: при протягивании руки к деталям, смешанным с другими деталями, находящимися в груде, к мелким деталям, диаметр или толщина, которых меньше 5 мм; при перемещении детали, предшествующем ее установке на плоскость, на выступ или в отверстие; при взятии детали из груды или мелких деталей, диаметр или толщина которых меньше 5 мм.

Разновидностью степени контроля является степень ориентирования, которая подразделяется на малую (без ориентирования), среднюю и большую степени ориентирования.

Малая степень ориентирования (ОР1) при выполнении микроэлемента "Установить на плоскость" соответствует простому наложению одного предмета на другой и не требует дополнительных движений по коррекции положения предмета; при выполнении микроэлементов "Установить на выступ или в отверстие", "Разъединить" - соединению (разъединению) полностью симметричных, например, цилиндрических деталей, приспособлений (валов, втулок), не требующих дополнительных корректирующих движений.

Средней степени ориентирования (ОР2) соответствует установка предмета на плоскость с совмещением кромок, рисок; установка на выступ или в отверстие при соединении (разъединении) полусимметричных деталей, приспособлений, когда необходимо осуществлять корректирующие повороты вокруг оси (установка гаек, гаечных ключей на гайку (болт), винта в отверстие, детали в кулачковый патрон).

К большой степени ориентирования (ОР3) относится установка детали (приспособления) на плоскость с совмещением отверстий, шпильками в отверстия, на шпильки; установка на выступ или в отверстие и разъединение несимметричных деталей (приспособлений), соединяемых (разъединяемых) только в одном положении (установка детали в центре, снятие детали из трехкулачкового патрона и люнета), т.е. трудовые элементы, требующие целого ряда последовательных корректирующих движений.

Качественный фактор "Степень осторожности" при выполнении станочных работ имеет две характеристики: без осторожности и среднюю степень осторожности.

Комплексы, выполненные без осторожности (ОС1), предполагают работу с твердыми, легкозахватываемыми деталями (инструментом, приспособлениями).

Средняя степень осторожности (ОС2) имеет место при выполнении трудовых движений над твердыми, труднозахватываемыми деталями (инструментом, приспособлениями). К последним относятся плоские детали (инструмент, приспособление), детали, плотно прилегающие к поверхности, детали, находящиеся в приспособлении, детали (инструмент, приспособления) сложной формы.

Качественный фактор "Стесненность" характеризуется тремя характеристиками: свободно, стесненно, очень стесненно.

Характеристика "Свободно" (СТ1) при выполнении микроэлементов "Повернуть вокруг оси", "Ходить" показывает, что помех нет.

Характеристика "Стесненно" (СТ2) при выполнении микроэлемента "Повернуть вокруг оси" означает, что имеются помехи с одной стороны на расстоянии >= 15 мм; при ходьбе по замасленному полу или по сухому, ровному и твердому полу, но с помехами (переходы от станка к станку, от станка к стеллажу).

Характеристика "Очень стесненно" (СТ3) имеет место только при выполнении микроэлемента "Повернуть вокруг оси" и означает, что имеются помехи на расстоянии <15 мм с двух, трех сторон.

Характеристиками качественного фактора "Применяемый инструмент" при выполнении станочных работ являются:

без инструмента, принадлежностей, рукой (И1);

рукой в рукавице (И3).

1.8. Для каждой нормативной карты, рассчитанной на основе микроэлементов, приводится приложение, в котором отражены основные положения, принятые при ее разработке.

Описания комплексов движений в кодах БСМ содержат сведения о разновидностях микроэлементов. Так, например:

знаки 1, 2, N, записанные после вида микроэлемента, означают работу соответственно одной, двумя руками или свободу в выборе метода работы;

знак A - микроэлемент выполняется в одной из плоскостей (горизонтальной, вертикальной);

знак { - совмещение или одновременное выполнение микроэлементов во времени;

знак W - плотность соединения при установке.

В приложениях наряду с существенными определены и несущественные факторы, которые, как показали результаты статистической обработки, хотя и не оказывают определенного влияния на продолжительность комплексов, однако учитывались при формировании их исходных затрат времени и, следовательно, косвенно отражены в нормативных затратах.

В приложениях в зависимости от того, допускается ли изменение значения фактора при выполнении комплекса движений или оно носит фиксированный характер, влияющие факторы подразделяются на постоянные и переменные. Для последних приводятся также диапазоны изменения, с учетом которых разрабатывались нормативные затраты времени на комплекс.

1.9. В общем виде состав операций по приемам следующий:

переместить деталь к рабочему месту;

переместить деталь на рабочем месте из зоны хранения в промежуточное положение (перекрывается машинным временем);

переместить деталь из промежуточного положения в зону установки;

установить деталь;

закрепить деталь;

управление станком;

машинное время;

управление станком;

открепить деталь;

снять деталь;

повернуть деталь;

переместить деталь из зоны снятия в промежуточное положение;

контрольные измерения (возможно перекрытие машинным временем);

переместить деталь из промежуточного положения в зону хранения (перекрывается машинным временем).

В случае когда при выполнении каждого из приемов применяется вспомогательный инструмент (приспособления), поворачиваются их части, надо учитывать также приемы по перемещению, установке, снятию или повороту их.

1.10. Комплексы движений могут выполняться последовательно или совмещаться во времени.

Под последовательными понимаются такие комплексы движений, которые выполняются (следуют) во времени один за другим. Например, прием, связанный с установкой детали в цанговый патрон, предполагает выполнение двух последовательных комплексов движений "Перемещение необработанной детали из зоны хранения или зоны промежуточного положения в зону установки в приспособлении (на станке)" и "Установка детали (приспособления) с совмещением выступа и отверстия".

Совмещенными называются такие комплексы движений, которые выполняются двумя и более органами тела в один и тот же промежуток времени. Как правило, при совмещении комплексов движений повышается контроль за их выполнением, что снижает скорость, а следовательно, увеличивает время их выполнения.

Время выполнения двух совмещенных комплексов движений определяется в следующем порядке. Ко времени перекрывающего комплекса движений (комплекса с наибольшей продолжительностью или того комплекса, выполнение которого началось раньше) добавляется время перекрываемого (меньшего по продолжительности) комплекса движений, умноженное на поправочный коэффициент, отражающий эффект совмещения. Формула для определения нормативного времени на выполнение двух совмещенных комплексов движений имеет вид

tс = tб + tм · Kс, (1)

где:

tс - нормативное время выполнения двух совмещенных комплексов движений;

tб - нормативное время выполнения большего по продолжительности комплекса движений;

tм - нормативное время выполнения меньшего по продолжительности комплекса движений;

Kс - коэффициент совмещения для комплексов движений, равный 0,5.

1.11. Время на обслуживание рабочего места (техническое и организационное) дано по типам станков и рассчитано в нормативах для рабочих, обслуживающих один станок.

При нормировании многостаночных работ для расчета нормы времени необходимо пользоваться Межотраслевыми методическими рекомендациями и научно обоснованными нормативными материалами по развитию многостаночного (многоагрегатного) обслуживания и расширению зон обслуживания в промышленности (М.: НИИ труда, 1983).

1.11.1. Время на техническое обслуживание рабочего места включает в себя:

смену затупившегося режущего инструмента (для станков, работающих лезвийными инструментами), периодическую правку шлифовального круга и смену его вследствие износа (для шлифовальных станков);

регулировку и подналадку станков в процессе работы;

периодическую уборку стружки на рабочем месте в процессе работы.

Время на техническое обслуживание рабочего места устанавливается по нормативам в зависимости от типа станка и характера выполняемой работы двумя способами:

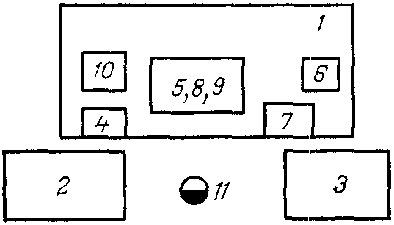

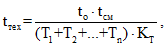

для станков шлифовальной группы, а также станков с многоинструментальной наладкой, работающих с переменными условиями эксплуатации режущих инструментов, время на техническое обслуживание рабочего места (tтех) рассчитывается с учетом стойкости лимитирующего инструмента при его затуплении и количества инструментов в наладке (или времени на одну правку) по следующей формуле:

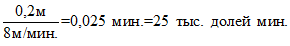

(2)

(2)или

(3)

(3)где:

tо - основное (технологическое) время операции, мин.;

tп - время на одну правку, мин.;

tсм - время на смену одного или нескольких режущих инструментов в наладке и время на подналадку станка, мин.;

T - период стойкости одного или лимитирующего режущего инструмента; устанавливается по нормативам режимов резания, мин.;

для станков, работающих одним режущим инструментом с постоянными условиями эксплуатации инструмента (зубообрабатывающие, резьбообрабатывающие, протяжные и др.), время на техническое обслуживание рабочего места дано в процентах от основного времени и рассчитывается по формуле

(4)

(4)где:

tтех - время на техническое обслуживание, мин.;

tо - основное (технологическое) время, мин.;

aтех - время на техническое обслуживание рабочего места, выраженное в процентах.

1.11.2. Организационное обслуживание рабочего места предусматривает:

осмотр и опробование оборудования;

раскладку инструмента в начале и уборку его в конце смены;

получение инструктажа в течение смены;

уборку рабочего места в конце смены, сбор стружки и отходов в зоне рабочих мест (рабочее место включает в себя основное и вспомогательное оборудование, технологическую и организационную оснастку).

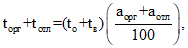

Время на организационное обслуживание рабочего места и время перерывов на отдых и личные потребности дано в нормативах в процентах от оперативного времени и рассчитывается по формуле

(5)

(5)где:

tорг + tотл - время на организационное обслуживание рабочего места и время на отдых и личные надобности, мин.;

tо - основное (технологическое) время, мин.;

tв - вспомогательное время, мин.;

aорг + aотл - время на организационное обслуживание рабочего места, отдых и личные надобности в процентах.

1.11.3. Время на отдых и личные потребности в нормативах (карта 4.14.1) приводится в зависимости от значений физической нагрузки, монотонности, темпа работы, рабочей позы, оказывающих существенное влияние на работоспособность и здоровье станочников.

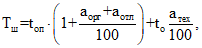

1.12. Норма штучного времени рассчитывается по формуле

Tш = tо + tв + tтех + tорг + tотл (6)

или

(7)

(7)где tоп - оперативное время, мин.

При расчете нормы штучного времени необходимо учитывать условия выполнения работы станочниками на конкретных рабочих местах поточной линии.

В массовом производстве работа станочника производится, как правило, в течение длительного времени без переналадки оборудования. В этих условиях на стабильность выполнения трудовой операции во времени существенное влияние оказывает величина продолжительности такта производства от заготовительных цехов до сборки на главном конвейере, и в первую очередь на поточных линиях механической обработки. Чем больше величина такта поточной линии, тем больше трудовых элементов выполняется на рабочем месте, растет число вариантов их сочетаний, а следовательно, меньше и устойчивость выполнения операции во времени.

Для учета различных масштабов производства в нормативах предусмотрены поправочные коэффициенты на вспомогательное время в зависимости от продолжительности такта поточной линии (табл. 1).

1.13. Тарификационная работа должна проводиться по Единому тарифно-квалификационному справочнику работ и профессий рабочих (выпуск 2), утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам N 17/2-54 от 16 января 1985 г. (М.: Машиностроение, 1986). Несоответствие квалификации рабочего установленному разряду работ не может служить основанием для каких-либо изменений норм времени.

Таблица 1

Такт работы поточной линии, мин., до | 0,5 | 1,0 | 2,0 | 4,0 | 8,0 и более |

Коэффициент на вспомогательное время K | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

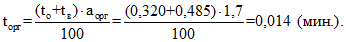

Примечания: 1. Тактом работы поточной линии считается промежуток времени между запуском или выпуском на поточной линии следующих друг за другом деталей (комплектов на машину). Такт работы поточной линии рассчитывается по формуле

(8)

(8)где:

tтп - время такта работы поточной линии, мин.;

Ф - годовой, квартальный или месячный фонд времени работы одного рабочего, мин.;

П - программа, соответствующая фонду времени, шт.

2. Вышеуказанные поправочные коэффициенты на вспомогательное время применяются при расчетах штучного времени с учетом фактического такта работы поточной линии, установленного исходя из планируемого задания.

Для правильного пользования нормативами приводятся примеры расчета норм штучного времени.

1.14. Примеры расчета норм штучного времени.

1.14.1. Пример расчета нормы штучного времени при обработке червяка рулевого управления на круглошлифовальном станке:

деталь - червяк рулевого управления;

масса детали до обработки - 0,8 кг, после обработки - 0,7 кг;

размеры детали - 140 x 40 мм;

операция - круглошлифовальная;

число одновременно устанавливаемых деталей - 1;

основное время обработки детали - 0,75 мин.;

стойкость инструмента - 15 мин.;

способ установки и закрепления - в центрах с креплением рычагом механического зажима;

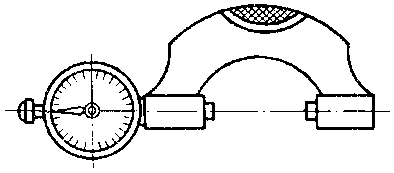

контрольные измерения - скобой индикаторной, способ хранения - на плоскости, точность измерения - 1Т8, измеряемый размер - 10 мм, длина измеряемой поверхности - 140 мм, масса скобы - 0,5 кг, длина скобы - 200 мм;

организация рабочего места - детали берутся и укладываются одной рукой в ряд на столик.

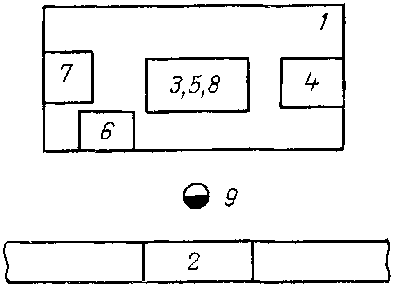

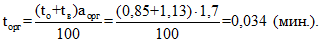

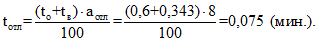

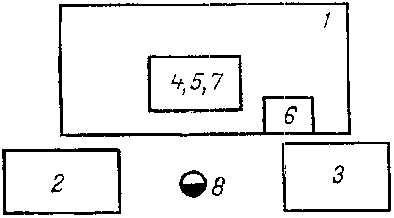

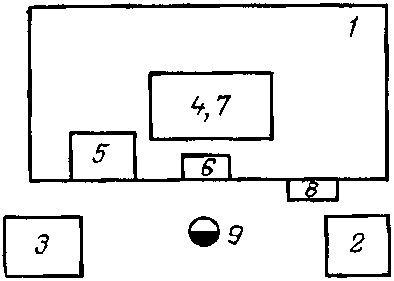

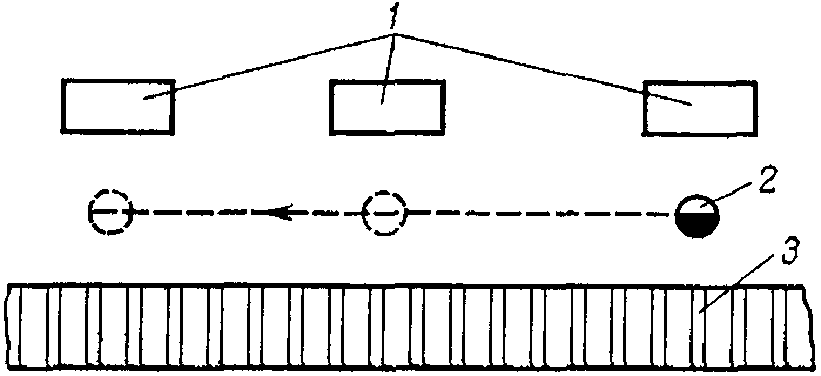

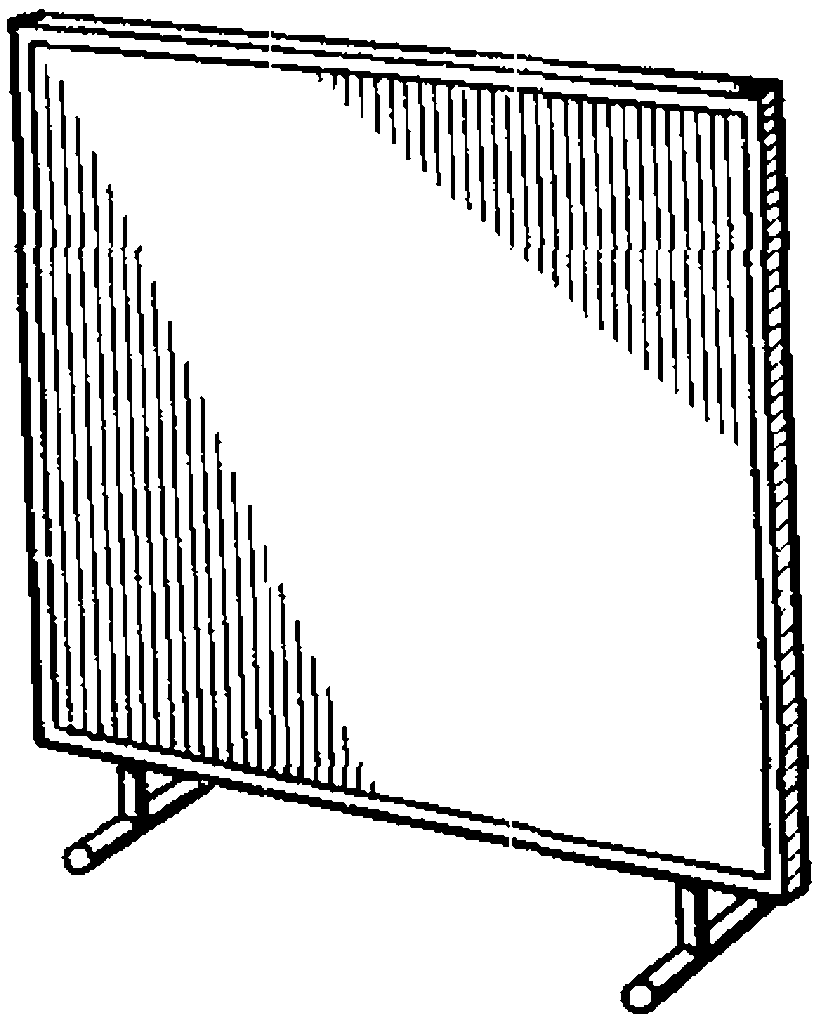

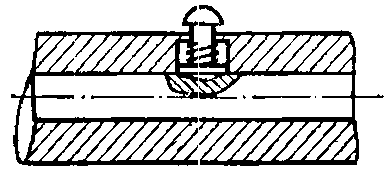

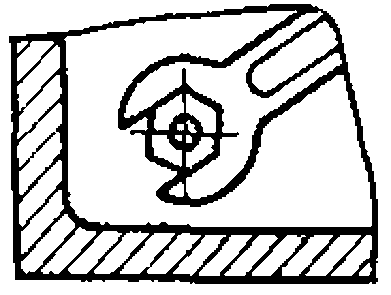

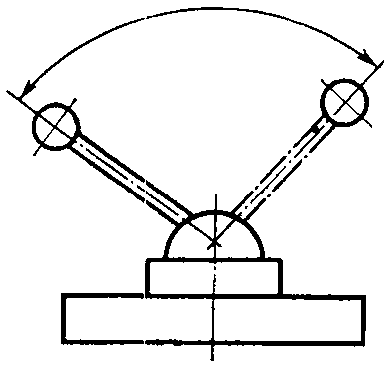

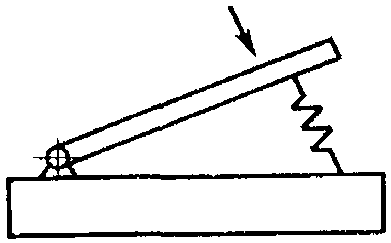

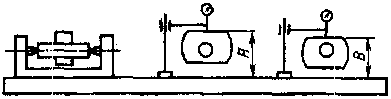

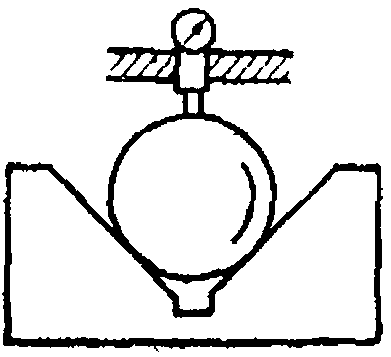

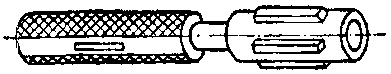

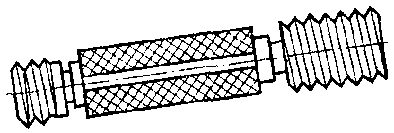

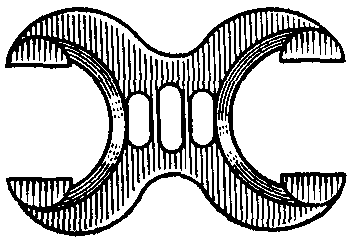

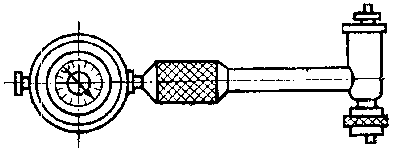

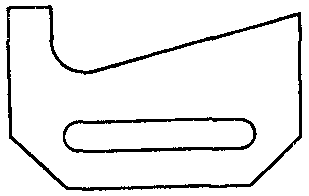

Рис. 1.1. Схема планировки рабочего места шлифовщика:

1 - круглошлифовальный станок; 2 - зона хранения

необработанных деталей; 3 - зона хранения обработанных

деталей; 4 - зона промежуточного положения деталей; 5 - зона

установки и снятия деталей; 6 - зона закрепления; 7 - зона

управления станком; 8 - зона технологического воздействия;

9 - зона контрольных измерений; 10 - зона хранения

контрольно-измерительного инструмента;

11 - рабочее место шлифовщика

Определение вспомогательного времени.

1. Время на перемещение одной рукой необработанной детали массой 0,8 кг из ряда в зоне хранения на станину определяется по карте 4.1.2, лист 1.

Рука к детали перемещается на расстояние S = 600 мм, чему соответствует индекс 3, деталь перемещается на расстояние SM = 600 мм, индекс 4, масса детали M = 0,8 кг, индекс 3, длина наибольшей стороны детали LM = 140 мм, индекс 2.

Сумма индексов составит 3 + 4 + 3 + 2 = 12, чему соответствует время 30 тыс. долей мин. Деталь легкозахватываемая, перемещается без рукавиц. Это время перекрывается основным временем.

2. Время на перемещение одной рукой необработанной детали массой M = 0,8 кг из ряда на станине в зону установки определяется по карте 4.2.1, лист 1.

Рука к детали перемещается на расстояние S = 300 мм, чему соответствует индекс 2, деталь перемещается на расстояние SM = 200 мм, индекс 2, масса детали M = 0,8 кг, индекс 1.

Сумма индексов 2 + 2 + 1 = 5, время на комплекс 16 тыс. долей мин.

3. Время на установку одной рукой детали массой M = 0,8 кг в центра определяется по карте 4.6.3, лист 1.

Массе детали M = 0,8 кг соответствует индекс 8, длине наибольшей стороны детали LM = 140 мм - индекс 7, длине продвижения детали на центра LD = 7 мм - индекс 0.

Сумма индексов 8 + 7 + 0 = 15, чему соответствует 6,2 тыс. долей мин. При установке детали в центра принимается большая степень ориентирования Kор3 = 2,2. Тогда время на комплекс составит 6,2 · 2,2 = 13,64 тыс. долей мин.

4. Время на закрепление детали рычагом механического зажима определяется по карте 4.8.1.

Рука перемещается к рычагу механического зажима на расстояние S = 200 мм, чему соответствует индекс 2, длине рычага D = 200 мм - индекс 1, углу поворота рычага YR = 45° - индекс 0.

Сумма индексов 2 + 1 + 0 = 3, время на комплекс, соответствующее индексу 3, составит 18 тыс. долей мин. Время срабатывания механизма равно нулю.

5. Время на включение вращения шпинделя кнопкой определяется по карте 4.9.1, лист 1.

Рука перемещается к кнопке на расстояние S = 400 мм, чему соответствует индекс 7. Время на комплекс составит 10 тыс. долей мин. Время срабатывания механизма равно нулю.

6. Время ожидания вращения шпинделя определяется по карте 4.9.11 и составляет 8 тыс. долей мин.

7. Время на перемещение абразивного круга в продольном и поперечном направлении двумя руками с помощью маховиков определяется по карте 4.9.3, лист 1. Время менее продолжительного комплекса является частично перекрываемым.

Рука к маховику перемещается на расстояние S = 400 мм, чему соответствует индекс 5, углу поворота первого маховика YR = 60° - индекс 1, второго маховика YR = 45° - индекс 0, диаметру первого маховика D = 240 мм - индекс 3, диаметру второго маховика D = 170 мм - индекс 3.

Сумма индексов для первого маховика 5 + 1 + 3 = 9, чему соответствует 18 тыс. долей мин. Сумма индексов для второго маховика 5 + 0 + 3 = 8, чему соответствует 16 тыс. долей мин.

Время на выполнение двух совмещенных комплексов составит 18 + 16 · 0,5 = 26 (тыс. долей мин.).

8. Время на подвод абразивного круга в продольном направлении определяется по карте 4.9.4 и составляет 7 тыс. долей мин.

9. Время на подвод абразивного круга в поперечном направлении определяется по карте 4.9.4 и составляет 7 тыс. долей мин.

10. Основное время.

11. Время на перемещение (отвод) абразивного круга в продольном и поперечном направлении определяется по карте 4.9.3, лист 1. Время менее продолжительного комплекса является частично перекрываемым.

Расстоянию перемещения руки к маховику S = 400 мм соответствует индекс 5, диаметру первого маховика D = 240 мм - индекс 3, диаметру второго маховика D = 170 мм - индекс 3, углу поворота первого маховика YR = 60° - индекс 1, углу поворота второго маховика YR = 45° - индекс 0.

Сумма индексов для первого маховика 5 + 3 + 1 = 9, время составляет 18 тыс. долей мин. Сумма индексов для второго маховика 5 + 3 + 0 = 8, время составляет 16 тыс. долей мин.

Время на выполнение двух совмещенных комплексов составит 18 + 16 · 0,5 = 26 (тыс. долей мин.).

12. Время на выключение вращения шпинделя кнопкой определяется по карте 4.9.1, лист 1.

Рука перемещается к кнопке на расстояние S = 400 мм, чему соответствует индекс 7. Время на комплекс составляет 10 тыс. долей мин.

13. Время на ожидание остановки Вращения шпинделя определяется по карте 4.9.11. Время на комплекс составляет 50 тыс. долей мин.

14. Время на перемещение индикаторной скобы из зоны хранения на плоскости в зону контрольных измерений определяется по карте 4.5.1.

Рука перемещается к скобе на расстояние S = 200 мм, чему соответствует индекс 1, расстояние перемещения скобы из зоны хранения в зону контрольных измерений составляет SM = 300 мм, индекс 3, масса скобы M = 0,5 кг, индекс 2.

Сумма индексов 1 + 3 + 2 = 6, время составляет 15 тыс. долей мин.

По карте 4.10.33 определяем периодичность контрольных измерений. Для точности измерений 0,01 (1Т8), размера D = 10 мм (позиция 4) и работы инструментом, установленным на размер (индекс "б"), периодичность контрольных измерений составит 0,4. Тогда время на комплекс составит 15 · 0,4 = 6,0 (тыс. долей мин.) и перекрывается машинным временем.

15. Время на контроль детали индикаторной скобой определяется по карте 4.10.21, примечание 3.

Измеряемому размеру D = 10 мм соответствует индекс 2 и время на одно измерение 12 тыс. долей мин. Согласно примечанию 3 по карте 4.10.32 определяем необходимое число точек промеров. Для измеряемого размера D = 10 мм (поз. 17) и измеряемой длины L = 140 мм (индекс "б") необходим контрольный промер в двух точках.

Время на перемещение скобы между точками промера определяется по карте 4.5.1, лист 1, примечание 4.

Расстоянию перемещения руки к инструменту соответствует индекс 0, расстояние перемещения скобы между точками промера SM = 140 мм, индекс 1, масса скобы M = 0,5 кг, индекс 2.

Сумма индексов 0 + 1 + 2 = 3, время составляет 12,5 тыс. долей мин. Согласно примечанию 4 вычитаем 7 тыс. долей мин. и получаем 5,5 тыс. долей мин.

Время на контрольные измерения определяется следующим образом: к произведению времени одного промера на число точек промеров прибавляется время на перемещение инструмента между точками промера: 12 · 2 + 5,5 = 29,5 (тыс. долей мин.).

Полученную величину умножаем на периодичность контрольных измерений - 0,4 (см. карту 4.10.34, п. 14) : 29,5 · 0,4 = 11,8 (тыс. долей мин.).

Результат перекрывается машинным временем.

16. Время на перемещение индикаторной скобы из зоны контрольных измерений в зону хранения определяется по карте 4.5.1, лист 1, примечание 4. Расстояние перемещения руки к скобе принимается минимальное с индексом 0, расстояние перемещения скобы SM = 300 мм, индекс 3, масса скобы M = 0,5 кг, индекс 4, длина скобы LM = 200 мм, индекс 5.

Сумма индексов 0 + 4 + 3 + 5 = 12, время соответствует 16 тыс. долей мин. Из него вычитаем 7 тыс. долей мин. (примечание 4): 16 - 7 = 9 (тыс. долей мин.). Полученное значение времени умножаем на периодичность контрольных измерений - 0,4 (см. п. 14): 9 · 0,4 = 3,6 (тыс. долей мин.).

Результат перекрывается машинным временем.

17. Время на открепление детали рычагом механического зажима определяется по карте 4.8.1, лист 1.

Расстоянию перемещения руки к рычагу S = 400 мм соответствует индекс 4, длина рычага D = 200 мм, индекс 1, угол поворота рычага YR = 45°, индекс 0.

Сумма индексов 4 + 1 + 0 = 5, время соответствует 20 тыс. долей мин.

18. Время на снятие одной рукой детали массой 0,7 кг из центров определяется по карте 4.7.1, лист 1.

Массе детали M = 0,7 кг соответствует индекс 6, длине продвижения детали при снятии LD = 7 мм - индекс 0.

Сумма индексов 6 + 0 = 6, время соответствует 3,5 тыс. долей мин. Снятию детали из центров соответствует средняя степень ориентирования Kор2 = 1,6. Тогда время на комплекс составит 3,5 · 1,6 = 5,6 (тыс. долей мин.).

19. Время на перемещение одной рукой обработанной детали массой M = 0,7 кг из зоны снятия в ряд на станине определяется по карте 4.3.2, лист 1.

Расстоянию перемещения руки к детали S = 200 мм соответствует индекс 1, расстоянию перемещения детали из зоны снятия в ряд на станине SM = 200 мм - индекс 2, массе детали M = 0,7 кг - индекс 5, длине наибольшей стороны детали LM = 140 мм - индекс 4.

Сумма индексов 1 + 2 + 5 + 4 = 12. Время на комплекс составляет 22 тыс. долей мин.

20. Время на перемещение одной рукой обработанной детали массой M = 0,7 кг из ряда на станине в зону хранения (в ряд на столик) определяется по карте 4.1.2, лист 1.

Расстоянию перемещения руки к детали S = 400 мм соответствует индекс 2, расстоянию перемещения детали со станины в зону хранения SM = 400 мм - индекс 2, массе детали M = 0,7 кг - индекс 3, длине наибольшей стороны детали LM = 140 мм - индекс 2.

Сумма индексов 2 + 2 + 3 + 2 = 9. Время на комплекс составляет 26 тыс. долей мин. и перекрывается основным временем.

В итоге неперекрываемое вспомогательное время составит 239,2 тыс. долей мин.

По данным табл. 1 определяется величина поправочного коэффициента на вспомогательное время в зависимости от такта поточной линии. Для данной детали такт поточной линии установлен 1,3 мин., отсюда коэффициент на вспомогательное время равен 1.

Результаты определения вспомогательного времени систематизированы в расчетно-нормировочной карте 1.1.

Наименование операции: круглошлифовальная N 70

N п/п | Содержание по комплексам | Факторы, определяющие время | N карты, листа и примечания | Сумма индексов (N позиции, индекс) | Поправочные коэффициенты на время | Вспомогательное время на деталь, тыс. долей мин. | ||||||

Расстояние до детали, инструмента, приспособления, механизма, мм | Расстояние перемещения детали, инструмента, приспособления, механизма, мм | Масса детали, инструмента, приспособления, кг | Длина рукоятки инструмента, приспособления или детали, диаметр маховика, мм | Угол поворота или число оборотов рукоятки инструмента, приспособления | Длина продвижения при установке (снятии), мм | |||||||

неперекрываемое | перекрываемое | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

1 | Перемещение необработанной детали из зоны хранения в зону промежуточного расположения на станине | 600 | 600 | 0,8 | 140 | 30,0 | ||||||

2 | Перемещение необработанной детали из зоны промежуточного расположения в зону установки | 300 | 200 | 0,8 | 140 | 16,0 | ||||||

3 | Установка детали в центра | 0,8 | 140 | 7 | Kор3 | 13,6 | ||||||

4 | Закрепление детали рычагом механического зажима | 200 | 200 | 45° | 18,0 | |||||||

5 | Включить вращение шпинделя | 400 | 10,0 | |||||||||

6 | Ожидание вращения шпинделя | 8,0 | ||||||||||

7 | Перемещение абразивного круга в продольном и поперечном направлении двумя руками с помощью маховиков | 400 | 240; | 1/6; | 9; | 18,0; | ||||||

400 | 170 | 1/8 | 16 x 0,5 = 8 | |||||||||

8 | Подвести абразивный круг в продольном направлении | 0 | 7,0 | |||||||||

9 | Подвести абразивный круг в поперечном направлении | 0 | 7,0 | |||||||||

10 | Основное время | |||||||||||

11 | Перемещение (отвод) абразивного круга в продольном и поперечном направлении двумя руками с помощью маховиков | 400 | 240; | 1/6; | 9; | 18,0; | ||||||

400 | 170 | 1/8 | 16 x 0,5 = 8 | |||||||||

12 | Выключить вращение шпинделя кнопкой | 400 | 10,0 | |||||||||

13 | Ожидание остановки вращения шпинделя | 50,0 | ||||||||||

14 | Перемещение индикаторной скобы из зоны хранения в зону контрольных измерений | 200 | 300 | 0,5 | 200 | 6,0 | ||||||

15 | Контроль детали индикаторной скобой | 140 | 11,8 | |||||||||

16 | Перемещение индикаторной скобы из зоны контрольных измерений в зону хранения | 300 | 0,5 | 200 | 3,6 | |||||||

17 | Открепление детали рычагом механического зажима | 400 | 200 | 45° | 20 | |||||||

18 | Снятие детали из центров | 0,7 | 140 | 7 | Корг | 5,6 | ||||||

19 | Перемещение обработанной детали из зоны снятия в зону промежуточного расположения | 200 | 200 | 0,7 | 140 | 22 | ||||||

20 | Перемещение обработанной детали из зоны промежуточного расположения в зону хранения | 400 | 400 | 0,7 | 140 | 26,0 | ||||||

Итого вспомогательного времени | 239,2 | |||||||||||

Поправочный коэффициент на вспомогательное время | 1 | |||||||||||

Вспомогательное время с учетом фактического такта поточной линии | 239,2 | |||||||||||

Основное время, мин. | 0,75 | |||||||||||

Время на техническое обслуживание, мин. | 0,09 | |||||||||||

Время на организационное обслуживание, мин. | 0,017 | |||||||||||

Время на отдых и личные потребности, мин. | 0,049 | |||||||||||

Норма штучного времени, мин. | 1,145 | |||||||||||

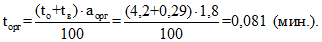

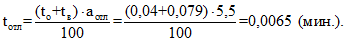

Определение времени на техническое обслуживание рабочего места.

Время на техническое обслуживание рабочего места рассчитывается по формуле

Время на одну правку (tм = 1,8) определено по карте 4.12.7, поз. 1, индекс "а".

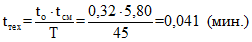

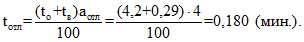

Определение времени на организационное обслуживание рабочего места.

Время на организационное обслуживание рабочего места рассчитывается по формуле

Время на организационное обслуживание в процентах от оперативного времени (aорг = 1,7) определено по карте 4.13.1, лист 2, поз. 23, индекс "а".

Определение времени на отдых и личные потребности.

Время на отдых и личные потребности рассчитывается по формуле

Время перерывов на отдых и личные потребности в процентах от оперативного времени (aотл = 5) определено по карте 4.14.1.

Числу трудовых действий в час 782 (произведение числа комплексов трудовых движений в операции 17 на возможное число выполнения операции в течение часа с учетом такта линии 46) соответствует индекс 2, рабочей позе "стоя" - индекс 4. Значения физической нагрузки (масса детали M = 0,8 < 6 кг) и монотонности (tоп = 0,976 > 0,50 мин.) принимаются как благоприятные и индексы по ним не назначаются. Сумма индексов составит 2 + 4 = 6, что соответствует aотл = 5% от оперативного времени.

Норма штучного времени определяется по формуле

Tш = tо + tв + tтех + tорг + tотл

или

Tш = 0,750 + 0,239 + 0,090 + 0,017 + 0,049 = 1,145 (мин.)

1.14.2. Пример расчета нормы штучного времени при обработке коленчатого вала на токарном станке:

деталь - коленчатый вал;

масса детали до обработки - 20 кг, после обработки - 17,3 кг;

размеры детали -  74 x 544 мм;

74 x 544 мм;

операция - токарная;

число одновременно устанавливаемых деталей - 1;

основное время обработки детали - 0,85 мин.;

стойкость инструмента - 45 мин.;

способ установки и закрепления - в центрах с накидной крышкой, зажим болтом с поджатием центром задней бабки;

организация рабочего места - детали снимаются и укладываются двумя руками на люльку подвесного конвейера (4 детали).

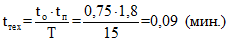

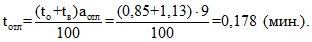

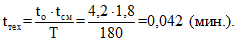

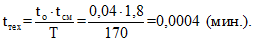

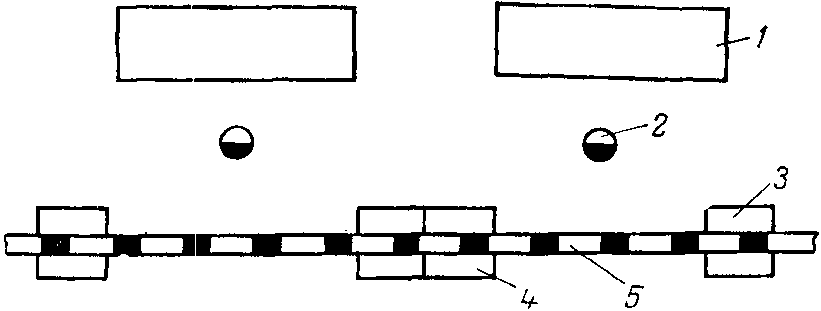

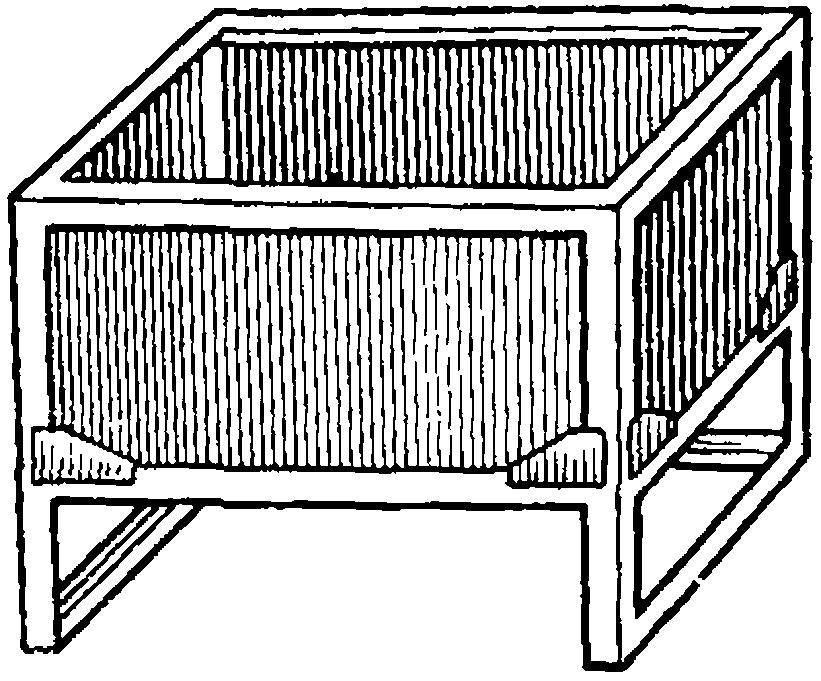

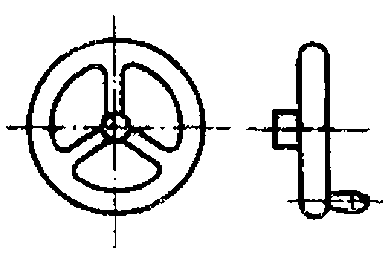

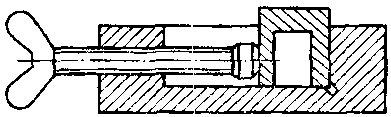

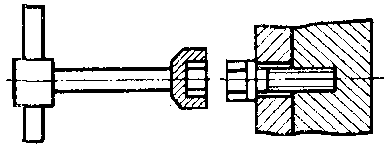

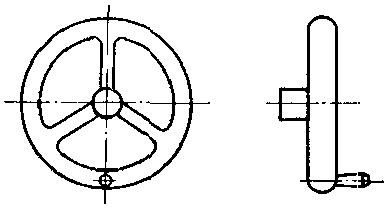

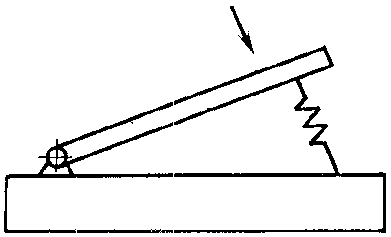

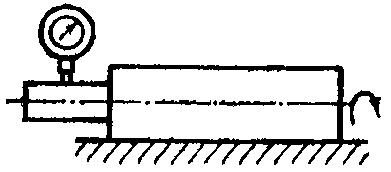

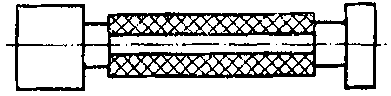

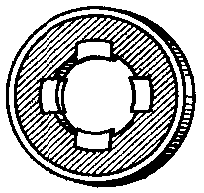

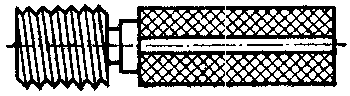

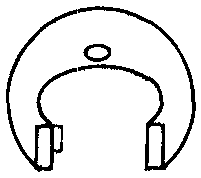

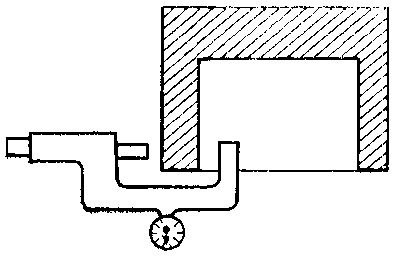

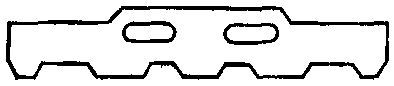

Рис. 1.2. Схема планировки рабочего места токаря:

1 - токарный станок; 2 - конвейер для подвешивания деталей;

3 - зона установки и снятия детали; 4 - зона закрепления

задней бабкой; 5 - зона закрепления болтом;

6 - зона управления станком; 7 - зона хранения

крепежного инструмента; 8 - зона технологического

воздействия; 9 - рабочее место токаря

Расчет вспомогательного времени.

1. Время на перемещение 4 деталей в люльке по навесному конвейеру к рабочему месту определяется по карте 4.1.9, лист 1.

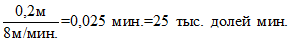

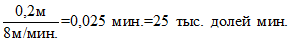

Руки к люльке с деталями перемещаются на расстояние S = 200 мм, чему соответствует индекс 0, расстояние перемещения SM = 750 мм, индекс 1, масса деталей с люлькой M = 150 кг, индекс 1. Сумма индексов 0 + 1 + 1 = 2. Время на комплекс составляет 25 тыс. долей мин. Время на одну деталь определяется делением времени на комплекс на число деталей в люльке.

2. Время на перемещение двумя руками необработанной детали массой M = 20 кг из люльки в зону установки определяется по картам 4.2.2, лист 2, примечания 3, 4; 4.1.14, лист 1. По карте 4.2.2 определяется время на комплекс для расстояний до 750 мм.

Руки к детали в люльке перемещаются на расстояние S = 1000 мм. По карте 4.2.2 определяем индекс для расстояния до 750 мм, который равен 4. Деталь из люльки в зону установки перемещается на расстояние SM = 1300 мм. По карте 4.2.2, лист 2, определяем индекс для расстояния до 750 мм, который равен 6. Масса детали M = 20 кг, чему соответствует индекс 8. Длина наибольшей стороны детали LM = 544 мм, чему соответствует индекс 2.

Сумма индексов 4 + 6 + 8 + 2 = 20. Время по карте 42 тыс. долей мин.

Согласно примечаниям 3 и 4 к карте 4.2.2 добавка времени на перемещение на расстояние свыше 750 мм определяется по карте 4.1.14, лист 1.

Расстоянию перемещения к детали S = 1000 мм соответствуют индекс 0 и добавка времени 4 тыс. долей мин. Расстоянию перемещения детали SM = 1300 мм соответствует индекс О, массе детали M = 20 кг - индекс 1, длине наибольшей стороны LM = 544 мм - индекс 1.

Сумма индексов составляет 0 + 1 + 1 = 2.

Добавка времени на перемещение детали из люльки в зону установки составляет 18 тыс. долей мин. Добавка времени на комплекс 2 составит 4 + 18 = 22 (тыс. долей мин.).

3. Время на установку двумя руками детали массой M = 20 кг в центра определяется по карте 4.6.3, лист 1.

Масса детали M = 20 кг, чему соответствует индекс 13.

Длина наибольшей стороны детали LM = 544 мм, индекс 7. Длина продвижения детали при установке в центра LD = 15 мм, индекс 0.

Сумма индексов 13 + 7 + 0 = 20, соответствующее время 16 тыс. долей мин.

При установке деталей в центра принимается большая степень ориентирования Kор3 = 2,2.

Время на комплекс определяется произведением времени по карте на поправочный коэффициент: 16 · 2,2 = 35,2 (тыс. долей мин.).

4. Время на закрепление детали поворотом маховика задней бабки на 3 оборота определяется по карте 4.8.3, лист 1.

Для первого оборота маховика при расстоянии перемещения руки к маховику S = 600 мм соответствует индекс 4, углу поворота YR = 360° - индекс 3, диаметру маховика D = 400 мм - индекс 2.

Сумма индексов 4 + 3 + 2 = 9, соответствующее время 29 тыс. долей мин.

Каждому последующему обороту маховика при диаметре маховика D = 400 мм соответствует индекс 6, соответствующее время 8 тыс. долей мин. Время на комплекс составит 29 + 2 · 8 = 45 (тыс. долей мин.).

5. Время на поворот накидной крышки (в рабочее положение) определяется по карте 4.5.2, лист 1.

Расстояние перемещения руки к крышке S = 600 мм, чему соответствует индекс 5. Угол поворота крышки YR = 90°, индекс 1. Длина крышки D = 200 мм, индекс 2.

Сумма индексов 5 + 1 + 2 = 8, соответствующее время 22 тыс. долей мин.

6. Время на поворот болта к прорези (в рабочее положение) определяется по карте 4.5.2, лист 1.

Расстояние перемещения руки к болту S = 300 мм, индекс 3. Угол поворота болта YR = 45°, индекс 0. Длина болта D = 200 мм, индекс 2.

Сумма индексов 3 + 0 + 2 = 5, соответствующее время 18 тыс. долей мин.

7. Время на установку болта массой M = 0,05 кг в прорезь определяется по карте 4.6.3, лист 1, и составляет 6,2 тыс. долей мин.

8. Время на перемещение гайки к болту определяется по карте 4.5.1, лист 1.

Расстояние перемещения руки к гайке S = 600 мм, индекс 3. Расстояние перемещения гайки из зоны хранения на станине к болту SM = 600 мм, индекс 5. Масса гайки M = 0,02 кг, индекс 0.

Сумма индексов 3 + 5 + 0 = 8, время на комплекс 17 тыс. долей мин.

9. Время на наживление гайки на болт определяется по карте 4.6.4, лист 1.

Диаметр резьбы D = 48 мм, индекс 5, время на комплекс 44 тыс. долей мин.

10. Время на перемещение ключа к гайке (в рабочее положение) определяется по карте 4.5.1, лист 1.

Расстояние перемещения руки к ключу S = 500 мм, индекс 3. Расстояние перемещения ключа из зоны хранения на станине к гайке SM = 600 мм, индекс 5. Масса ключа M = 1,5 кг, индекс 4. Сумма индексов 3 + 5 + 4 = 12, время на комплекс 22 тыс. долей мин.

11. Время на закрепление гайки ключом на 5 оборотов определяется по карте 4.8.6, лист 1.

Диаметр резьбы D = 48 мм, индекс 8. Соответствующее время на один оборот ключом 48 тыс. долей мин., на каждый последующий оборот - 35 тыс. долей мин. Время на комплекс составит 48 + 4 · 35 = 188 (тыс. долей мин.).

12. Время на перемещение ключа из зоны закрепления в зону хранения на станине (из рабочего положения) определяется по карте 4.5.1, лист 1, примечание 4.

В случае когда ключ находится в руке, согласно примечанию 4 принимаем минимальное расстояние перемещения руки к ключу (до 120 мм) с индексом 0. Расстояние перемещения ключа из зоны закрепления в зону хранения SM = 600 мм, индекс 6. Масса ключа M = 1,5 кг, индекс 7. Длина ключа LM = 700 мм, индекс 9.

Сумма индексов 0 + 6 + 7 + 9 = 22. Время по карте 26 тыс. долей мин. Согласно примечанию 4 вычитаем 7 тыс. долей мин. Время на комплекс 26 - 7 = 19 тыс. долей мин.

13. Время на включение вращения шпинделя кнопкой определяется по карте 4.9.1, лист 1.

Расстояние перемещения руки к кнопке S = 600 мм, индекс 9. Время на комплекс 13 тыс. долей мин.

14. Время на ожидание вращения шпинделя определяется по карте 4.9.11, позиция 1, и составляет 8 тыс. долей мин.

15. Время на включение подачи кнопкой определяется по карте 4.9.1.

Расстояние перемещения руки к кнопке включения подачи S = 100 мм, индекс 2. Время на комплекс 6,5 тыс. долей мин.

16. Основное время.

17. Время на выключение вращения шпинделя кнопкой определяется по карте 4.9.1, лист 1.

Расстояние перемещения руки к кнопке S = 200 мм, индекс 4. Время на комплекс 8 тыс. долей мин.

18. Время на ожидание остановки вращения шпинделя определяется по карте 4.9.11, поз. 2, и составляет 50 тыс. долей мин.

19. Время на перемещение ключа из зоны хранения на станине к гайке (в рабочее положение) определяется по карте 4.5.1, лист 1.

Расстояние перемещения руки к ключу S = 200 мм, индекс 1. Расстояние перемещения ключа из зоны хранения к гайке SM = 600 мм, индекс 5. Масса ключа M = 1,5 кг, индекс 4.

Сумма индексов 1 + 5 + 4 = 10. Время на комплекс 20 тыс. долей мин.

20. Время на открепление гайки ключом на 5 оборотов определяется по карте 4.8.6, лист 1.

Диаметр резьбы D = 48 мм, индекс 8. Время на один оборот ключом 48 тыс. долей мин., на каждый последующий оборот - 35 тыс. долей мин. Время на комплекс составит 48 + 4 · 35 = 188 (тыс. долей мин.).

21. Время на перемещение ключа из зоны открепления в зону хранения на станине (из рабочего положения) определяется по карте 4.5.1, лист 1, примечание 4.

В случае когда ключ находится в руке рабочего, согласно примечанию 4 принимаем минимальное расстояние перемещения руки к ключу с индексом 0. Расстояние перемещения ключа из зоны открепления в зону хранения SM = 600 мм, индекс 6. Масса ключа M = 1,5 кг, индекс 7. Длина ключа = 700 мм, индекс 9.

Сумма индексов 0 + 6 + 7 + 9 = 22. Время по карте 26 тыс. долей мин. Согласно примечанию 4 вычитаем 7 тыс. долей мин. Время на комплекс составит 26 - 7 = 19 тыс. долей мин.

22. Время на снятие гайки с болта определяется по карте 4.7.2, лист 1.

Диаметр резьбы D = 48 мм, индекс 5. Время на комплекс 37 тыс. долей мин.

23. Время на перемещение гайки от болта в зону хранения на станине (из рабочего положения) определяется по карте 4.5.1, лист 1.

Расстояние перемещения руки к гайке S = 600 мм, индекс 3. Расстояние перемещения гайки от болта в зону хранения SM = 600 мм, индекс 6. Масса гайки M = 0,02 кг, индекс 0. Диаметр гайки LM = 60 мм, индекс 3.

Сумма индексов 3 + 6 + 0 + 3 = 12. Время на комплекс 16 тыс. долей мин.

24. Время на поворот болта из прорези (из рабочего положения) определяется по карте 4.5.2, лист 1.

Расстояние перемещения руки к болту S = 600 мм, индекс 5. Угол поворота болта YR = 45°, индекс 0. Длина болта D = 200 мм, индекс 2.

Сумма индексов 5 + 0 + 2 = 7. Время на комплекс 17 тыс. долей мин.

25. Время на поворот накидной крышки (откинуть крышку) определяется по карте 4.5.2, лист 1.

Расстояние перемещения руки к крышке S = 300 мм, индекс 3. Угол поворота крышки YR = 90°, индекс 1. Длина крышки D = 200 мм, индекс 2.

Сумма индексов 3 + 1 + 2 = 6. Время на комплекс 16 тыс. долей мин.

26. Время на открепление детали поворотом маховика задней бабки на 3 оборота определяется по карте 4.8.3, лист 1.

Для первого оборота расстояние перемещения руки к маховику S = 600 мм, индекс 4, угол поворота маховика YR = 360°, индекс 3, диаметр маховика D = 400 мм, индекс 2.

Сумма индексов 4 + 3 + 2 = 9, соответствующее время 29 тыс. долей мин.

Для каждого последующего оборота диаметр маховика D = 400 мм, индекс 6, соответствующее время 8 тыс. долей мин.

Время на комплекс составит 29 + 2 · 8 = 45 (тыс. долей мин.).

27. Время на снятие двумя руками обработанной детали массой M = 17,3 кг из центров определяется по карте 4.7.1, лист 1.

Масса детали M = 17,3 кг, индекс 9. Длина продвижения детали при снятии LD = 15 мм, индекс 0.

Сумма индексов 9 + 0 = 9, соответствующее время 7,6 тыс. долей мин.

При снятии из центров принимается средняя степень ориентирования Kор2 = 1,6. Время на комплекс составит 7,6 · 1,6 = 12,2 (тыс. долей мин.).

28. Время на перемещение двумя руками обработанной детали массой M = 17,3 кг из зоны снятия в люльку определяется по картам 4.3.3, лист 3, примечание 4; 4.1.14, лист 1.

Расстояние перемещения руки к детали S = 400 мм определяется по карте 4.3.3, лист 3, индекс 2. Расстояние перемещения детали из зоны снятия к люльке SM = 1300 мм. По карте 4.3.3 определяется время перемещения для расстояния до 750 мм, индекс 5. Масса детали M = 17,3 кг, индекс 14. Длина наибольшей стороны детали LM = 544 мм, индекс 8. Длина продвижения детали в люльке LD = 10 мм, индекс 0.

Сумма индексов 2 + 5 + 14 + 8 + 0 = 29, соответствующее время 56 тыс. долей мин.

Согласно примечанию 4 по карте 4.1.14 определяется добавка времени для перемещения детали на расстояние свыше 750 мм. Расстояние SM = 1300 мм, индекс 0. Масса детали M = 17,3 кг, индекс 1, длина наибольшей стороны детали LM = 544 мм, индекс 1.

Сумма индексов 0 + 1 + 1 = 2. Добавка времени составит 18 тыс. долей мин.

29. Время на перемещение 4 деталей в люльке от рабочего места определяется по картам 4.1.9, лист 1, примечания 2, 4; 4.1.14, лист 1.

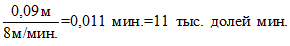

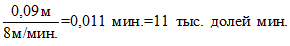

Расстояние перемещения руки к люльке S = 200 мм по карте 4.1.9, лист 1, индекс 0, расстояние перемещения люльки SM = 750 мм, индекс 1, масса люльки с деталями M = 150 кг, индекс 1. Сумма индексов 0 + 1 + 1 = 2, соответствующее время 25 тыс. долей мин. Время на одну деталь составит  (тыс. долей мин.).

(тыс. долей мин.).

(тыс. долей мин.).

(тыс. долей мин.).Согласно примечанию 2 при расстоянии перемещения люльки с деталями свыше 750 мм добавляем время по карте 4.1.14 для усилия до 4 кг.

Расстоянию перемещения люльки SM = 1000 мм соответствует индекс 0. Усилие перемещения M = 20 кг, индекс 1, длина наибольшей стороны LM = 544 мм, индекс 1. Сумма индексов 0 + 1 + 1 = 2.

Добавка времени составляет 18 тыс. долей мин. На одну деталь  (тыс. долей мин.).

(тыс. долей мин.).

(тыс. долей мин.).

(тыс. долей мин.).Итого неперекрываемое вспомогательное время составит 1027,2 тыс. долей мин.

По данным табл. 1 определяется величина поправочного коэффициента на вспомогательное время в зависимости от такта поточной линии.

Для данной детали такт поточной линии, установленный в соответствии с программой выпуска, равен 2,5 мин. Коэффициент на вспомогательное время соответственно равен 1,1.

Результаты определения вспомогательного времени систематизированы в расчетно-нормировочной карте 1.2.

Определение времени на техническое обслуживание рабочего места.

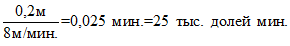

Время на техническое обслуживание рабочего места определяется по формуле

Время на смену инструмента и подналадку станка (tсм = 5,8) определено по карте 4.12.1, поз. 3, индекс 2.

Определение времени на организационное обслуживание рабочего места.

Время на организационное обслуживание рабочего места определяется по формуле

Время на организационное обслуживание в процентах от оперативного времени (aорг = 1,7) определено по карте 4.13.1, лист 1, поз. 3, индекс "а".

Определение времени на отдых и личные потребности.

Время на отдых и личные потребности определяется по формуле

Время перерывов на отдых и личные потребности в процентах от оперативного времени (aотл = 9) определено по карте 4.14.1.

Физической нагрузке при массе детали M = 20 кг, удельному весу времени, затрачиваемому на физические усилия более 50%  соответствует индекс 8, числу трудовых действий в час 624 (произведение числа комплексов трудовых движений 26 на возможное число выполнений операции в течение часа с учетом такта линии 24) - индекс 2, рабочей позе "стоя" - индекс 4.

соответствует индекс 8, числу трудовых действий в час 624 (произведение числа комплексов трудовых движений 26 на возможное число выполнений операции в течение часа с учетом такта линии 24) - индекс 2, рабочей позе "стоя" - индекс 4.

соответствует индекс 8, числу трудовых действий в час 624 (произведение числа комплексов трудовых движений 26 на возможное число выполнений операции в течение часа с учетом такта линии 24) - индекс 2, рабочей позе "стоя" - индекс 4.

соответствует индекс 8, числу трудовых действий в час 624 (произведение числа комплексов трудовых движений 26 на возможное число выполнений операции в течение часа с учетом такта линии 24) - индекс 2, рабочей позе "стоя" - индекс 4.Сумма индексов 8 + 2 + 4 = 14, что соответствует aотл = 9% от оперативного времени.

Норма штучного времени определяется по формуле

Tш = tо + tв + tтех + tорг + tотл,

Tш = 0,850 + 1,130 + 0,110 + 0,034 + 0,178 = 2,302 (мин.)

1.14.3. Пример расчета нормы штучного времени при обработке коленчатого вала на шлифовальном станке:

деталь - коленчатый вал;

масса детали до обработки - 14,3 кг, после обработки - 14,0 кг;

размеры детали -  74 x 544 мм;

74 x 544 мм;

операция - шлифовальная;

число одновременно устанавливаемых деталей - 1;

основное время обработки деталей - 0,6 мин.;

стойкость инструмента - 15 мин.;

способ установки и закрепления - в центрах с гидравлическим зажимом педалью;

контрольные измерения - калибр-скобой, способ хранения - на столе, измеряемый размер - 74 мм, длина измеряемой поверхности - 544 мм, квалитет - 1Т8, масса скобы - 0,6 кг, длина скобы - 160 мм;

организация рабочего места - детали берутся и навешиваются двумя руками на подвесной конвейер.

Определение вспомогательного времени.

1. Время на перемещение необработанной детали массой M = 14,3 кг из зоны хранения (крюки подвесного конвейера) в зону установки на шлифовальном станке определяется по карте 4.2.2, лист 2, примечания 3, 4, и карте 4.1.14, лист 1.

Наименование операции: токарная N 50

N п/п | Содержание по комплексам | Факторы, определяющие время | N карты, листа и примечания | Сумма индексов (N позиции, индекс) | Поправочные коэффициенты на время | Вспомогательное время на деталь, тыс. долей мин. | ||||||

Расстояние до детали, инструмента, приспособления, механизма, мм | Расстояние перемещения детали, инструмента, приспособления, механизма, мм | Масса детали, инструмента, приспособления, кг | Длина рукоятки инструмента, приспособления или детали, диаметр маховика, мм | Угол поворота или число оборотов рукоятки инструмента, приспособления | Длина продвижения при установке (снятии), мм | |||||||

неперекрываемое | перекрываемое | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

1 | Перемещение 4 деталей в люльке по навесному конвейеру к рабочему месту | 200 | 750 | 150 | 6,3 | |||||||

2 | Перемещение необработанной детали из люльки в зону установки | 1000 | 1300 | 20 | 544 | 42,0 | ||||||

22,0 | ||||||||||||

3 | Установка детали в центра | 20 | 544 | 15 | Kор3 | 35,2 | ||||||

4 | Закрепление детали поворотом маховика задней бабки | 600 | 400 | 3 | 45,0 | |||||||

5 | Поворот накидной крышки (накинуть крышку) | 600 | 200 | 90° | 22,0 | |||||||

6 | Поворот болта к прорези | 300 | 200 | 45° | 18,0 | |||||||

7 | Установка болта в прорезь | 0,05 | 10 | 6,2 | ||||||||

8 | Перемещение гайки к болту | 600 | 600 | 0,02 | 17,0 | |||||||

9 | Наживление гайки на болт | 0,02 | 48 | 44,0 | ||||||||

10 | Перемещение ключа к гайке | 500 | 600 | 1,50 | 700 | 22,0 | ||||||

11 | Закрепление гайки ключом | 48 | 5 | 188,0 | ||||||||

12 | Перемещение ключа в зону хранения | 600 | 1,50 | 700 | 19,0 | |||||||

13 | Включить вращение шпинделя кнопкой | 600 | 13,0 | |||||||||

14 | Ожидание вращения шпинделя | 8,0 | ||||||||||

15 | Включить подачу кнопкой | 100 | 6,5 | |||||||||

16 | Выключить вращение шпинделя кнопкой | 200 | 8,0 | |||||||||

17 | Ожидание остановки вращения шпинделя | 50,0 | ||||||||||

18 | Перемещение ключа к гайке | 200 | 600 | 1,50 | 700 | 20,0 | ||||||

19 | Открепление гайки ключом | 48 | 5 | 188,0 | ||||||||

20 | Перемещение гайки в зону хранения | 600 | 600 | 1,50 | 700 | 19,0 | ||||||

21 | Снятие гайки с болта | 48 | 37,0 | |||||||||

22 | Перемещение гайки в зону хранения | 600 | 600 | 0,02 | 16,0 | |||||||

23 | Поворот болта из прорези | 600 | 200 | 45° | 17,0 | |||||||

24 | Поворот накидной крышки (откинуть крышку) | 300 | 200 | 90° | 16.0 | |||||||

25 | Открепление детали поворотом маховика задней бабки | 600 | 400 | 3 | 45,0 | |||||||

26 | Снятие обработанной детали из центров | 17,30 | 544 | 15 | Kорг | 12,2 | ||||||

27 | Перемещение обработанной детали в люльку | 400 | 1300 | 17,30 | 544 | 10 | 56,0 | |||||

18,0 | ||||||||||||

28 | Перемещение 4 деталей в люльке от рабочего места | 200 | 1000 | 150,00 | 6,3 | |||||||

4,5 | ||||||||||||

Итого вспомогательного времени | 1027,2 | |||||||||||

Поправочный коэффициент на вспомогательное время в зависимости от такта поточной линии | 1,1 | |||||||||||

Вспомогательное время с учетом фактического такта поточной линии | 1129,9 | |||||||||||

Основное время, мин. | 0,850 | |||||||||||

Время на техническое обслуживание, мин. | 0,110 | |||||||||||

Время на организационное обслуживание, мин. | 0,034 | |||||||||||

Время на отдых и личные потребности, мин. | 0,178 | |||||||||||

Норма штучного времени, мин. | 2,302 | |||||||||||

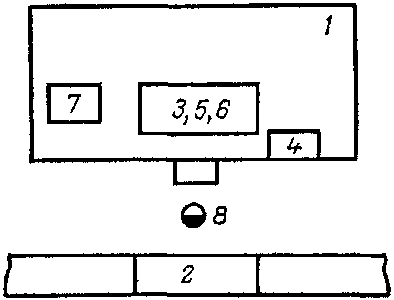

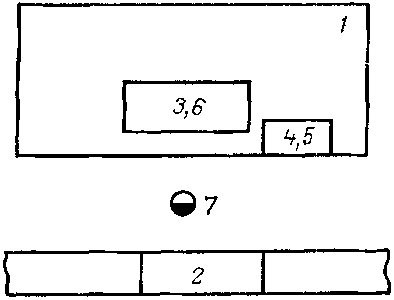

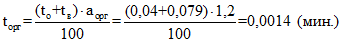

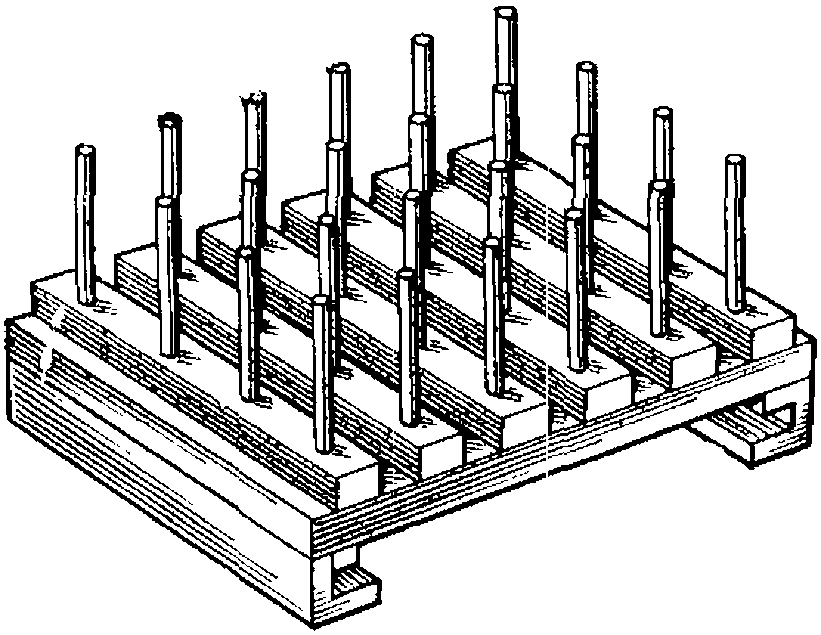

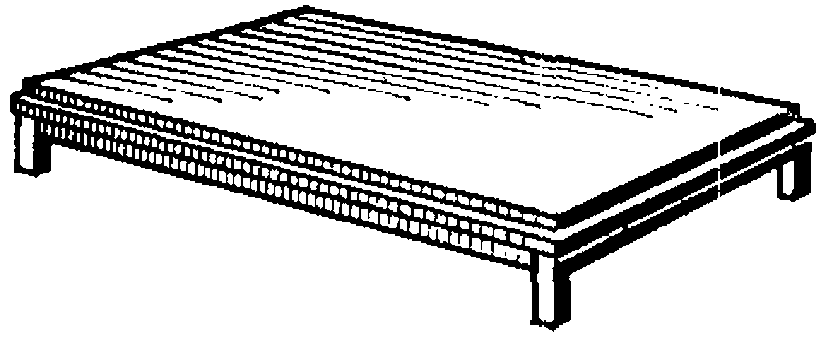

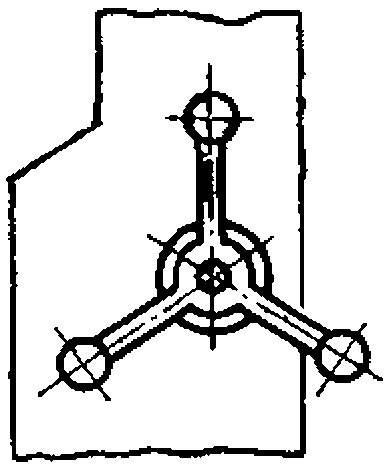

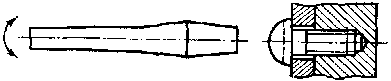

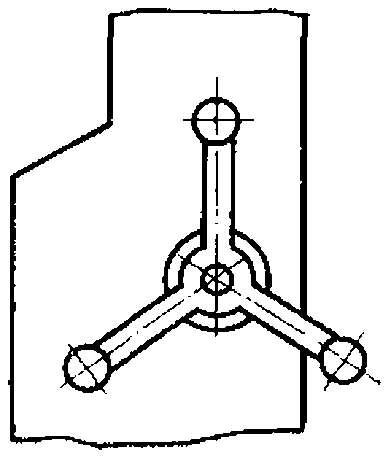

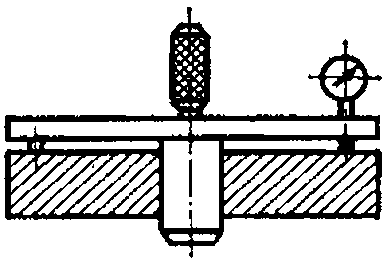

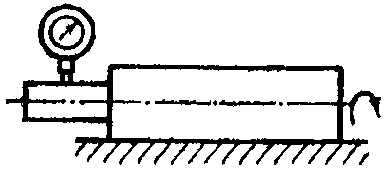

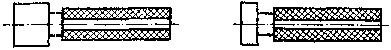

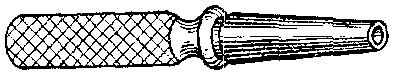

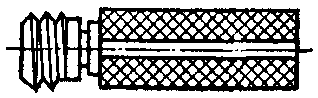

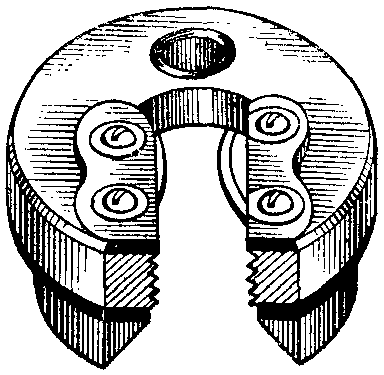

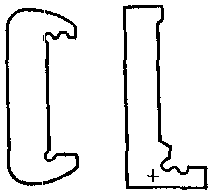

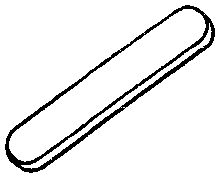

Рис. 1.3. Схема планировки рабочего места шлифовщика:

1 - шлифовальный станок; 2 - конвейер для подвешивания

деталей; 3 - зона установки и снятия детали;

4 - зона управления станком; 5 - зона технологического

воздействия; 6 - зона контрольных измерений; 7 - зона

хранения контрольно-измерительного инструмента;

8 - рабочее место шлифовщика

Перемещению руки к детали на расстояние S = 750 мм соответствует индекс 4, перемещению детали на расстояние SM = 750 мм - индекс 6, массе детали M = 14,3 кг - индекс 7, длине наибольшей стороны детали LM = 544 мм - индекс 2.

Сумма индексов 4 + 6 + 7 + 2 = 19, что соответствует времени на комплекс 40 тыс. долей мин.

Согласно примечаниям 3 и 4, если деталь находится на расстоянии S = SM > 750 мм, ко времени комплекса добавляется время по карте 4.1.14.

Переходу к предмету на расстояние S = 1000 мм соответствуют индекс 0 и время 4 тыс. долей мин., переходу с предметом массой M = 14,3 кг - индекс 1, длине наибольшей стороны M = 544 мм - индекс 1, расстоянию M = 1000 мм - индекс 0.

Сумма индексов 0 + 1 + 1 = 2, что соответствует времени на комплекс 18 тыс. долей мин. Добавка времени на переходы составит 4 + 18 = 22 (тыс. долей мин.).

2. Время на установку детали массой M = 14,3 кг в центра определяется по карте 4.6.3, лист 1.

При свободном соединении массе детали M = 14,3 кг соответствует индекс 12, длине наибольшей стороны детали LM = 544 мм - индекс 7, длине продвижения LD = 15 мм - индекс 0.

Сумма индексов 12 + 7 + 0 = 19, что соответствует времени на комплекс 15 тыс. долей мин. С учетом поправочного коэффициента на установку в центра Kор3 = 2,2 время на комплекс составит 15 · 2,2 = 33 (тыс. долей мин.).

3. Время на закрепление детали с помощью педали определяется по карте 4.9.9, лист 1.

Расстоянию до педали S = 150 мм в рабочей позе "стоя" соответствуют индекс 0 и время 14 тыс. долей мин.

4. Время на срабатывание гидравлического механизма равно 7 тыс. долей мин. (карта 4.9.10, позиция 2).

5. Время на включение подачи круга и вращения шпинделя двумя руками с помощью рычагов определяется по карте 4.9.2, лист 1.

Перемещению руки к рычагу подачи на расстояние S = 650 мм соответствует индекс 8, длине рычага D = 300 мм - индекс 2 и углу поворота рычага YR = 45° - индекс 0.

Сумма индексов 8 + 2 + 0 = 10, что соответствует времени на включение подачи 15 тыс. долей мин.

Перемещению руки к рычагу вращения шпинделя на расстояние S = 500 мм соответствует индекс 7, длине рычага D = 500 мм - индекс 3 и углу поворота рычага YR = 30° - индекс 0.

Сумма индексов 7 + 3 + 0 = 10, что соответствует времени на включение вращения шпинделя 15 тыс. долей мин.

Время на выполнение двух совмещенных комплексов составит 15 + 15 - 0,5 = 22,5 (тыс. долей мин.).

6. Время на ожидание вращения шпинделя равно 8 тыс. долей мин. (карта 4.9.11, позиция 1).

7. Основное время.

8. Время на ожидание остановки вращения шпинделя равно 50 тыс. долей мин. (карта 4.9.11, позиция 2).

9. Время на перемещение калибр-скобы из зоны хранения в зону контрольных измерений определяется по карте 4.5.1, лист 1, примечание 6.

Перемещению руки к калибр-скобе на расстояние S = 300 мм соответствует индекс 2, перемещению калибр-скобы на расстояние SM = 500 мм - индекс 5, массе калибр-скобы M = 0,6 кг - индекс 2.

Сумма индексов 2 + 5 + 2 = 9, что соответствует времени на комплекс 18 тыс. долей мин. Согласно примечанию 6 периодичность контрольных измерений детали на операцию равна 0,5 (карта 4.10.33, позиция 5, индекс "б").

С учетом периодичности время на комплекс по перемещению инструмента составит 18 · 0,5 = 9 (тыс. долей мин.).

Результат перекрывается основным временем.

10. Время на контроль детали калибр-скобой определяется по карте 4.10.19, лист 1, примечания 2, 3.