СПРАВКА

Источник публикации

М., НИИ труда, 1984

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени на обслуживание автоматических штамповочных линий"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы времени на обслуживание автоматических штамповочных линий"

(утв. Госкомтрудом СССР)

Содержание

Утверждены

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА ОБСЛУЖИВАНИЕ АВТОМАТИЧЕСКИХ ШТАМПОВОЧНЫХ ЛИНИЙ

Сборник содержит укрупненные нормативы времени на техническую подготовку, технический уход, активное наблюдение, замену оснастки, установку рулона в разматывающее устройство и снятие его с наматывающего устройства, загрузку заготовок в бункер при обслуживании автоматических линий для раскроя листового металла, холодной и горячей штамповки в условиях крупносерийного и массового производства.

Данный сборник предназначен для нормировщиков, технологов и других инженерно-технических работников, занятых разработкой технически обоснованных норм на обслуживание автоматических линий в штамповочно-заготовительных и кузнечных цехах.

Нормативы времени рекомендованы ЦБНТ для применения на предприятиях машиностроения и металлообработки. Они разработаны ЦБНТ при участии предприятий и нормативно-исследовательских организаций Министерства автомобильной промышленности, Министерства тракторного и сельскохозяйственного машиностроения, Министерства электротехнической промышленности.

Ттп - затраты времени на техническую подготовку линии, мин.;

Тоб - затраты времени на технический уход за линией, мин.;

К1 - коэффициент, учитывающий количество смен инструмента в линии;

Т - стойкость оснастки, шт.;

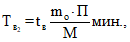

tс - время на замену комплекта оснастки, мин.;

П - производительность линии в смену, шт.;

Фсм - продолжительность смены, мин.;

Кп - коэффициент, учитывающий простои, не зависящие от рабочего;

Кс - коэффициент, учитывающий совмещения профессий;

Рм - ремонтная сложность механической части оборудования автоматической линии;

Рэ - ремонтная сложность электротехнической части оборудования автоматической линии;

Тнс - сумма нормируемых затрат времени слесаря-ремонтника, мин.;

Тнэ - сумма нормируемых затрат времени электромонтера, мин.;

Тв - сумма затрат времени на смену тары, мин.;

mз - масса единицы продукции линии, кг;

mо - масса отхода от единицы продукции линии, кг;

М - масса отходов или заготовок, загружаемых в единицу тары, кг;

m - масса одной заготовки, кг;

N - количество заготовок, загружаемых в бункер в одну загрузку, шт.;

Мп - масса прутков, загружаемых на загрузочную площадку автоматической линии типа "Хатебур", кг;

Туст - время на загрузку заготовок (прутков, рулона) на приемное устройство автоматической линии, мин.;

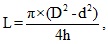

L - длина ленты в рулоне, мин.;

D - наружный диаметр рулона, мм;

d - внутренний диаметр рулона, мм;

h - толщина ленты (листа), мм;

Тсн - затраты времени на снятие рулонов с наматывающего устройства, мин.;

tз - время на установку одного рулона на разматывающее устройство, мин.;

tв - время на замену тары, мин.;

Nуст - число рулонов, устанавливаемых на разматывающее устройство в смену, шт.;

Р - программа деталей одного наименования в смену, шт.;

l - длина одной детали, мм;

Z - количество рулонов, полученных после разрезки исходного рулона;

tсн - время на снятие разрезанных рулонов, мин.;

Кг - коэффициент, устанавливающий отношение числа снятий с наматывающего устройства к одной установке рулона на разматывающее устройство;

Котл - коэффициент, учитывающий время на отдых и личные надобности;

Ч - явочная численность рабочих.

1. Нормативы времени рекомендуются для нормирования труда рабочих-наладчиков холодно-штамповочного оборудования и операторов автоматической линии холодно-штамповочного оборудования, обслуживающих автоматические линии для раскроя и холодной штамповки; наладчиков кузнечно-прессового оборудования и кузнецов-штамповщиков, обслуживающих автоматические линии горячей штамповки, а также слесарей-ремонтников и электромонтеров по обслуживанию электрооборудования упомянутых автоматических линий на машиностроительных предприятиях с крупносерийным и массовым характером производства.

2. В основу разработки настоящих нормативов на обслуживание автоматических линий положены:

а) технические расчеты;

б) фотохронометражные наблюдения;

в) технические характеристики оборудования;

г) данные, полученные в результате изучения организации производства и труда на производственных объединениях "Ростсельмаш", "Автоваз", "Завод им. Лихачева", 1-ГПЗ, НПО "Электрозавод им. Куйбышева".

3. Наименования профессий в сборнике установлены в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих, выпуск 2, разделы "Котельные, холодно-штамповочные, волочильные и давильные работы", "Кузнечно-прессовые и термические работы" и выпуск 1, раздел "Профессии рабочих, общие для всех отраслей народного хозяйства", согласованным с ВЦСПС и утвержденным соответственно постановлениями Государственного комитета Совета Министров СССР по вопросам труда и заработной платы от 21 января 1969 г. N 22 и от 14 января 1969 г. N 24.

Для удобства изложения в тексте и нормативных картах наименования профессий "Наладчика холодно-штамповочного оборудования" и "Наладчик кузнечно-прессового оборудования" пишется "Наладчик", "Оператор автоматических и полуавтоматических линий холодно-штамповочного оборудования" - "Оператор", "Электромонтер по обслуживанию электрооборудования" - Электромонтер".

4. Нормативы времени в сборнике рассчитаны на организационно-технические условия, соответствующие крупносерийному и массовому характерам производства.

5. Нормативы времени установлены по фотохронометражным наблюдениям аналитическим методом. В дальнейшем полученные величины сопоставлялись с общемашиностроительными и отраслевыми нормативами и по необходимости корректировались.

6. Время в картах нормативов дано для определенных условий работы, соответствующих организации труда, предусмотренной сборником. Для случаев отличных от принятых, в картах приводятся поправочные коэффициенты на время, учитывающие другие условия работы.

7. До введения нормативов на обслуживание автоматических линий необходимо привести организационно-технические условия в цехах и на производственных участках в соответствие с запроектированными в нормативах и осуществить производственный инструктаж рабочих.

8. При внедрении на предприятиях более прогрессивной, чем это предусмотрено нормативами, организации производства, труда, технологии работы, оснастки и т.п., следует разрабатывать и вводить в установленном порядке местные нормативы.

Автоматическая линия - это совокупность автоматического технологического оборудования (вне зависимости от выполняемых технологических операций обработки), в которых транспортирование, загрузка и разгрузка заготовок осуществляется автоматически с помощью "жестких" или "гибких" транспортно-загрузочных систем.

Жесткие (сблокированные) транспортеры связывают работу всего технологического оборудования, входящего в автоматическую линию, общим циклом и поэтому остановка любой единицы оборудования вызывает простой всей линии. Гибкие транспортно-загрузочные системы (компануемые на базе бункеров, автоматических манипуляторов и др.) обеспечивают независимый цикл работы каждой единицы технологического оборудования.

Название "автоматическая линия" относится только к совокупности технологического оборудования, т.е. единица оборудования, даже выполняющая несколько технологических операций и оснащенная автоматическими загрузочно-разгрузочными устройствами, под определение автоматической линии не подпадает.

Нормативы времени составлены на работы, выполняемые по обслуживанию основных автоматических линий, выполняющих работы по раскрою листовых материалов, холодной и горячей штамповке.

В качестве примера приводятся некоторые технические характеристики автоматических линий кузнечно-прессовой специализации (см. ниже).

N п/п | Наименование и специализация линии | Ремонтная сложность механической части оборудования, единиц сложности | Ремонтная сложность электротехнической части оборудования, единиц сложности | Общая мощность эл. двигателей, кВт | Время цикла, мин. | Количество рабочих позиций, шт. | Средний фактический выпуск в смену, шт. |

1 | Автоматическая линия холодной штамповки 20-224-00 | 63 | 32,3 | 102,84 | 0,083 | 4 | 2500 |

2 | Автоматическая линия холодной штамповки 20-250-00 | 63 | 36,1 | 92,84 | 0,050 | 7 | 3500 |

3 | Автоматическая линия холодной штамповки Л-113 | 29 | 25,3 | 79,86 | 0,050 | 6 | 3000 |

4 | Автоматическая линия холодной штамповки 34-221-00 | 38 | 23,9 | 21,8 | 0,025 | 7 | 8500 |

5 | Автоматическая линия холодной штамповки 3031-010-00 | 20 | 15,9 | 12,8 | 0,023 | 3 | 10000 |

6 | Автоматическая линия типа "Камацу" | - | - | 527,4 | 0,092 | 6 | 5200 |

7 | Автоматическая линия типа "Инногенты" | - | - | 398 | 0,15 | 3 | 4000 |

8 | Автоматическая линия поперечного раскроя Л-224 | 60 | 72 | 94,35 | 0,045 | 7 | 1700 - 6000 |

9 | Автоматическая линия поперечного раскроя Л-519 | 25 | 12 | - | 0,088 | 4 | 3000 |

10 | Автоматическая линия поперечного раскроя типа "Комек" | 25 | 12 | - | 0,086 | 4 | 2500 |

11 | Автоматическая линия продольного раскроя Л-109 | 50 | 57 | 114,5 | - | 7 | 6 - 10 рулонов |

12 | Автоматическая линия горячей штамповки типа "Сумитона 2000" | 55 | 390 | 115,5 | 0,19 | 3 | 1500 |

13 | Автоматическая линия горячей штамповки типа "Сумитона 3500" | 70 | 672 | 217,3 | 0,19 | 3 | 2000 |

14 | Автоматическая линия горячей штамповки типа "Сумитона 4000" | 100 | 463,2 | 287,15 | 0,19 | 3 | 2000 |

Организация труда наладчиков должна обеспечивать бесперебойное обслуживание ими линии, максимально сокращающее время простоев линии, связанных с наладкой, переналадкой и подналадкой автоматической линии. Не должно быть простоев, связанных с занятостью наладчика наладкой других автоматических линий. С этой целью рекомендуется создавать сквозные комплексные бригады, которые должны состоять из наладчиков, операторов или кузнецов-штамповщиков, слесарей-ремонтников и электромонтеров, первые три из которых должны быть способны подменять друг друга.

Общее руководство бригадой должен осуществлять наиболее опытный и квалифицированный наладчик.

Наладчик автоматической линии выполняет функции по обслуживанию автоматических линий (смена оснастки, наладка и подналадка оборудования и систем обеспечения и т.п.) и организует на вверенной ему автоматической линии или участке труда операторов, кузнецов-штамповщиков.

Наладчик непосредственно подчинен мастеру производственного участка и работает в контакте с работниками ОТК, ИРК и ремонтных служб.

К функциям наладчика относятся следующие:

а) техническая подготовка автоматической линии к пуску;

б) технический уход за линией;

в) активное наблюдение за работой линии;

г) замена, наладка и подналадка оснастки.

При неполной занятости наладчика обслуживанием автоматической линии его необходимо догружать другими работами, например, участие в ремонте автоматической линии, наладкой оборудования, расположенного вблизи автоматической линии и т.п.

К функциям операторов или кузнецов-штамповщиков относятся:

а) загрузка заготовок (штучных в бункер или рулонов на разматывающее устройство, крепление, перемещение и т.п.);

б) активное наблюдение:

- очистка рабочих позиций от отходов, окалины и грязи, смазка и т.п.;

- выборочный осмотр и контроль размеров деталей;

- наблюдение за работой оснастки и механизмов.

в) технический уход за линией;

г) участие в наладке оборудования.

Техническая подготовка автоматической линии предусматривает:

межсменную передачу, подготовку оснастки, подготовку к пуску, подготовку заготовок, доведение линии до рабочего режима, переналадку.

К межсменной передаче относятся - устное сообщение или запись в журнале о работе линии в течение предшествующей смены, которые осуществляются в процессе работы линии.

Наладчик при сдаче смены информирует сменщика о работе оборудования, приспособлений, оснастки, поломках и простоях линии, характере и причинах их возникновения.

К подготовке оснастки и систем относятся: проверка работы матриц, пуансонов и ножей, проверка работы приспособлений, траспортеров, обмен, осмотр и списание изношенной оснастки и т.п.

К подготовке к пуску относятся: проверка наличия оснастки, смазки на линиях, разогрев линии и т.д.

К подготовке заготовок - проверка наличия заготовок в бункере или рулоннице, выборочный контроль качества и т.д.

Переналадка линии является специфичной операцией для каждой линии и зависит от конструкции, назначения и состава оборудования. Часть работ, относящихся к переналадке линии, дана в нормативных картах 6 и 7. Трудоемкость и периодичность остальных работ по переналадке устанавливается на месте.

Время на выполнение переналадки линии устанавливается с учетом конкретных условий.

К техническому уходу за автоматической линией относятся:

а) уборка отходов с оборудования;

б) чистка линии;

в) заправка графитовой смазкой на линиях горячей штамповки.

Эксплуатация автоматических линий требует постоянного наблюдения за их работой.

К активному наблюдению за работой линии относятся осмотры для выявления неисправностей, выборочный контроль изделий, регулирование и подналадка, которые могут осуществляться без остановки линии или с остановкой не более 10 мин., регистрация наблюдений и др.

Подналадка оборудования, приспособлений, обеспечивающих систем является одной из обязанностей наладчика. Своевременная подналадка обеспечивает устойчивую работу оборудования и высокое качество изготовленных изделий. Для осуществления своевременной подналадки наладчик обязан периодически проверять качество обрабатываемых деталей и осуществлять проверку стабильности цикла.

Своевременная замена, наладка и подналадка оснастки является необходимым условием эксплуатации автоматических линий. Наиболее рациональной формой обслуживания автоматической линии оснасткой является ее принудительная замена.

Принудительная замена, наладка и подналадка оснастки обеспечивает стабильность обработки деталей, оптимальное время простоя линии из-за смены оснастки. Система принудительной замены оснастки предполагает ее замену по специальным графикам, которые являются технико-организационными документами, регламентирующими работу автоматических линий и обслуживающего персонала.

В графиках замены оснастки, которые составляются для каждой автоматической линии с учетом стойкости оснастки и производительности автоматической линии, должен быть продуман вопрос не только о периоде смены оснастки, но и о числе комплектов одновременно заменяемой оснастки, так как от этого зависит время регламентированного простоя линии и время занятости наладчиков. При этом заменяемую оснастку нужно подготовить заранее во время работы линии.

Межремонтное обслуживание оборудования автоматических линий выполняется дежурными слесарями-ремонтниками и электромонтерами, входящими в состав комплексных или специализированных ремонтных бригад.

Рабочие места слесарей-ремонтников и электромонтеров располагаются непосредственно на участке автоматической линии. Такое расположение рабочих мест сокращает переходы при обслуживании оборудования, обеспечивает оперативность в исполнении требуемых норм.

Слесари-ремонтники и электромонтеры располагают графиками маршрутного осмотра оборудования техническими паспортами, принципиальными монтажными и электрическими схемами обслуживаемого оборудования, учетно-контрольными картами электрооборудования, перечнем наиболее часто встречающихся неисправностей, спецификациями на быстроизнашиваемые детали, каталогами запчастей, сменными заданиями (нарядами), журналами учета поломок и простоя оборудования, дефектными ведомостями.

К функциям, выполняемым слесарями-ремонтниками и электромонтерами, относятся:

1. Периодический осмотр оборудования, выявление дефектов, подлежащих устранению при плановом ремонте (выполняется в соответствии с графиком).

2. Устранение мелких неисправностей (выполняется по мере необходимости в течение рабочей смены).

3. Регулирование механизмов (выполняется постоянно в течение рабочей смены).

4. Наблюдение за состоянием механизмов управления, защитных устройств и за соблюдением рабочими правил эксплуатации оборудования (выполняется постоянно в течение рабочей смены).

5. Устранение неполадок при аварийных случаях остановки оборудования (выполняется по мере необходимости).

6. Получение заданий от руководства ремонтной службы цеха (выполняется в начале смены).

7. Инструктаж рабочих о соблюдении правил эксплуатации оборудования и ухода за ним (выполняется по мере необходимости).

8. Ведение журналов и другой документации по учету простоев оборудования, поломок отдельных деталей и узлов и т.п. (выполняется в конце смены).

9. Получение и сдача инструментов, материалов и запасных частей (выполняется в начале и в конце смены).

10. Подготовка и уборка инструментов, материалов и запасных частей (выполняется в начале и в конце смены).

11. Подготовка и уборка рабочего места (выполняется в начале и в конце смены).

Ниже приводятся рекомендации рациональной системы обслуживания автоматической линии слесарями-ремонтниками и электромонтерами:

1. Оценка технического состояния оборудования автоматической линии осуществляется путем его осмотра, производимого как без вскрытия, так и со вскрытием крышек узлов.

2. В процессе осмотра оборудования детали, подлежащие замене, заносятся в дефектную ведомость для их своевременного изготовления или приобретения.

3. Устранение мелких неисправностей производится сразу же по их обнаружении и непосредственно у обслуживаемого объекта.

Необходимый комплекс часто сменяемых деталей находится на стационарном месте ремонтника.

4. Межремонтное оборудование, требующее длительной остановки оборудования, осуществляется в нерабочую (третью) смену и выходные дни.

5. Слесарь-ремонтник и электромонтер подчиняются бригадиру своей бригады и отчитываются перед ним о проделанной работе.

При неполной занятости ремонтников в течение рабочей смены необходимо догружать их другими работами, такими как:

- участие в плановых ремонтах оборудования и электрооборудования;

- обслуживание оборудования других автоматических линий или потоков, расположенных вблизи обслуживаемой автоматической линии, и т.п.

Опыт эксплуатации автоматических линий показывает, что при наличии в цехах машиностроительных предприятий небольшого числа автоматических линий, в работе используются наладчики, которые выполняют все виды работ по обслуживанию и текущему ремонту линии.

При наличии в цехе большого числа линий работу наладчика, слесаря-ремонтника и других дифференцируют для повышения их профессионального мастерства по узкому кругу вопросов, например, состав наладчиков штампов, транспортных систем, гидрооборудования и т.д.

При определении численности обслуживающего персонала необходимо иметь в виду, что переходной формой к более рациональной организации труда рабочих, обслуживающих автоматические линии, является совмещение функций рабочими ряда профессий в различных сочетаниях, например:

а) у наладчика - части функций слесаря-ремонтника, оператора или кузнеца-штамповщика;

б) у оператора или кузнеца-штамповщика - части функций наладчика.

Поправочные коэффициенты к нормативам времени, учитывающие совмещение функций наладчика, оператора, кузнеца-штамповщика и слесаря-ремонтника, указаны в таблице 3 (см. ниже).

Рабочие места и рабочие зоны наладчиков, осуществляющих наблюдение за работой оборудования и систем обеспечения автоматических линий, включают группу обслуживаемого ими оборудования, оснастку, предназначенную для наладочных работ и инструментальный шкаф для хранения инструмента.

Рабочие места наладчиков должны находиться вблизи пультов управления и должны быть оснащены тумбочкой для хранения и установки контрольных измерительных приборов, эталонов и приспособлений по настройке.

Рабочее, место должно иметь постоянную связь с рабочими местами слесарей-ремонтников и электромонтеров. Вид связи должен выбираться в зависимости от конкретных условий производства.

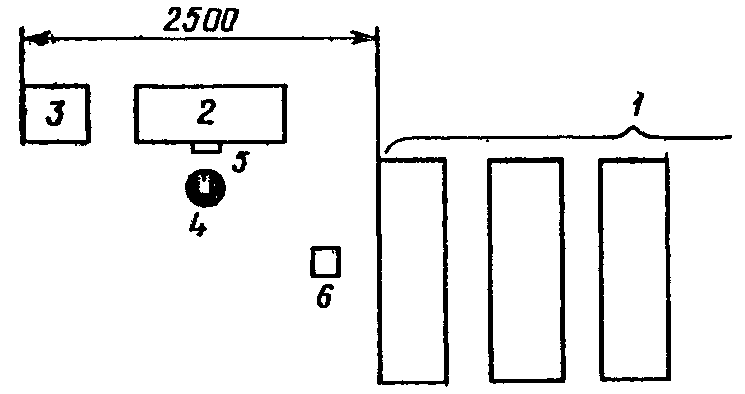

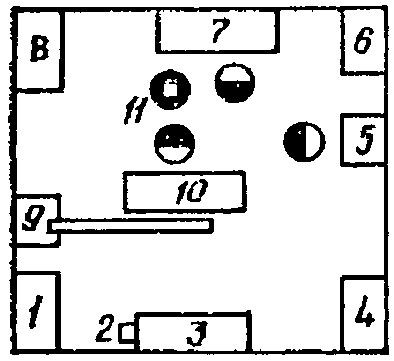

Рис. 1. Схема организации рабочего места наладчика:

1 - автоматическая линия; 2 - шкаф для хранения инструмента;

3 - столик передвижной; 4 - стул; 5 - подставка для ног;

6 - урна для мусора

кузнецов-штамповщиков автоматических линий

Число рабочих мест оператора зависит от числа пультов управления и, как правило, располагается рядом с пультом управления. Для того чтобы наладчику и оператору или кузнецу-штамповщику можно было пользоваться одним комплектом инструмента для обслуживания линии, желательно, чтобы их рабочие места располагались рядом, так как организация рабочего места и употребляемый ими инструмент и наладочная оснастка имеют много общего.

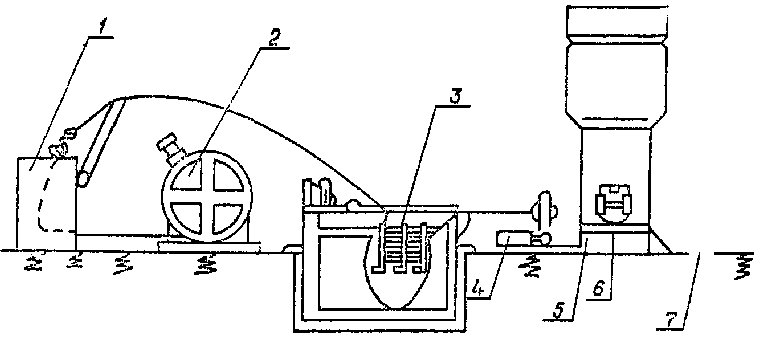

Рис. 2. Схема автоматической линии для холодной штамповки:

1 - правильно подающее устройство; 2 - рулонница;

3 - петлевой компенсатор; 4 - валковая подача; 5 - пресс;

6 - реечный съемник; 7 - люк для отходов

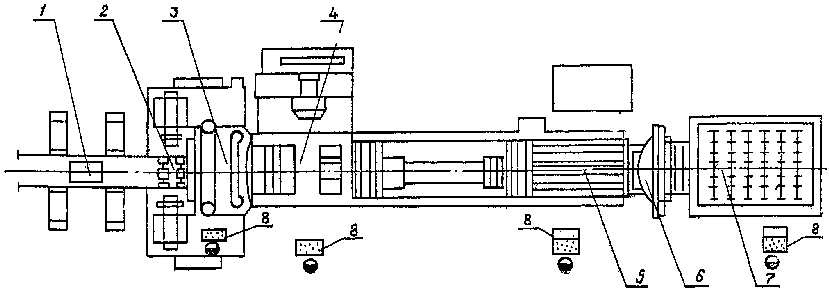

Рис. 3. Схема автоматической линии

для поперечного раскроя листового материала:

1 - загрузочная тележка; 2 - разматывающее устройство;

3 - правильное устройство; 4 - компенсатор; 5 - подающее

устройство; 6 - гильотинные ножницы; 7 - стопоукладчик;

8 - пульт управления

При значительной удаленности инструментального шкафа наладчика от рабочего места оператора, кузнеца-штамповщика последнего необходимо снабжать инструментальной тумбочкой с целью сокращения простоев автоматической линии из-за хождения за инструментами.

Рабочее место определяется общей планировкой линии и должно быть оснащено подъемно-транспортными средствами, приспособлениями для захвата, подъема и перемещения рулонов или тары для штучных заготовок.

С целью экономии рабочего времени и труда оператора, кузнеца-штамповщика тару с заготовками следует располагать так, чтобы обеспечить оператору ее зачаливание и транспортировку к загрузочному бункеру.

На рабочем месте оператора, кузнеца-штамповщика следует предусмотреть специальные плакаты по зачаливанию и поднятию тары с заготовками или рулонов листового материала, рекомендациями способов их установки на разгрузочном устройстве автоматической линии.

За каждым рабочим местом слесаря-ремонтника и электромонтера должна быть закреплена определенная номенклатура выполняемых работ. При этом рабочие места оснащены производительной технологической оснасткой и инструментом и удобной организационной оснасткой. Технологическая оснастка, инструмент и организационная оснастка должны быть увязаны между собой.

К технологической оснастке и инструменту относятся: электрическая или пневматическая шлифовальные машинки и сверлильные машинки, реверсивная пневмоотвертка, приспособления для выпрессовки валиков и съема подшипников, тиски слесарные быстродействующие и ручные, коловорот для сменных ключей-головок и отверток, молотки слесарный и медный, плоскогубцы, комбинированные, острогубцы, круглогубцы, патрон для сверловки, ключи разводной и гаечные разных размеров, торцовые разных размеров, головки с внутренними и наружными шестигранниками и квадратами, ключи для круглых гаек, ножовочный станок, оправки для запрессовки подшипников и втулок, лерковороток, вороток универсальный, бородок, выколотка, чертилка, обжимки для заклепок, прочистка для масляных канавок, отвертки разные, кернер, зубило, напильники и надфили разные, шаберы плоский и трехгранный, индикатор часового типа, щуп, угольник, штангенциркули, линейки, метчики и плашки, сверла, цанговая ручка для закрепления надфилей, шведский ключ N 1, паяльник электрический, индикатор напряжения. К организационной оснастке относятся: верстаки слесарный и передвижной, стол для ремонта узлов, осветительное устройство, стеллаж с выдвижной платформой, стул, шкаф для запчастей, лестница-стремянка, решетка под ноги, урна для мусора, щетка волосяная.

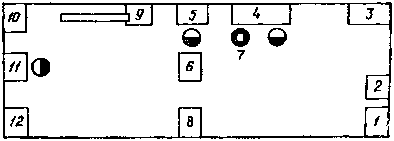

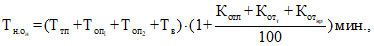

Рис. 4 Схема организации рабочего места слесаря-ремонтника:

1 - наждачное точило; 2 - шкаф инструментальный; 3 - ручной

пресс; 4 - верстак стационарный; 5 - сверлильный станок;

6 - верстак передвижной; 7 - стул; 8 - ванна; 9 - консольный

кран; 10 - стеллаж для материалов и запчастей; 11 - стол

для ремонта узлов; 12 - стеллаж с выдвижной платформой

Рис. 5. Схема организации рабочего места электромонтера:

1 - шкаф инструментальный; 2 - урна для мусора;

3 - стеллаж для материалов и запчастей; 4 - наждачное

точило; 5 - сверлильный станок; 6 - ручной пресс;

7 - стационарный верстак; 8 - ванна; 9 - консольный

кран; 10 - стеллаж для ремонта узлов; 11 - стул

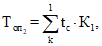

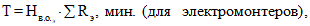

Сумма нормируемых затрат времени по обслуживанию автоматической линии наладчиками определяется по формуле:

где Tтп - затраты времени на техническую подготовку линии, мин.;

Tв - затраты времени на смену тары, мин.

где k - число оснастки (матриц, пуансонов, ножей и т.п.) в линии;

tс - время на замену оснастки, мин.;

К1 - коэффициент, учитывающий число замен оснастки в течение смены (в случаях, когда замена оснастки совершается через промежутки времени, превышающие одну смену, коэффициент будет дробным).

где П - производительность линии в смену, шт.

Т - стойкость оснастки, шт.;

Время на замену оснастки на автоматических линиях типа "Хатебур" брать по карте 7.

В большинстве случаев рабочие, обслуживающие автоматическую линию, выполняют вспомогательные работы, связанные с заменой тары для отходов или для продукции, производимой линией.

Затраты времени на замену тары зависят от производительности автоматической линии в смену, массы единицы продукции линии или массы отходов от единицы продукции, а также массы заготовок или отходов, загружаемых в единицу тары.

Сумма затрат времени на смену тары:

где  - сумма затрат времени на замену тары под заготовку;

- сумма затрат времени на замену тары под заготовку;

где tв - время на замену тары, мин. (берется по карте 9);

mз - масса единицы продукции линии, кг;

mо - масса отходов от единицы продукции линии, кг;

M - масса отходов или заготовок, загружаемых в единицу тары, кг;

Kотл - время на отдых и личные надобности, принятые в размере 4,2% от суммы затрат времени;

Температура воздуха, °C | |

25 - 28 | 1 |

29 - 31 | 2 |

32 - 35 | 3 |

36 - 40 | 4 |

Концентрация вредных веществ в воздухе (кратность превышения предельно допустимой рабочей зоны концентрации) | |

До 2,5 | 1,5 |

От 2,6 до 4 | 2,5 |

От 4,1 до 6 | 3,5 |

Более 6 | 4,5 |

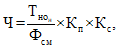

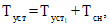

По сумме нормируемых затрат труда рассчитывается явочная численность наладчиков в смену по формуле:

где  - сумма нормируемых затрат времени на обслуживание линии в смену, мин.;

- сумма нормируемых затрат времени на обслуживание линии в смену, мин.;

Фсм - продолжительность смены, мин.;

Кп - коэффициент, учитывающий простои, не зависящие от наладчика (нет заготовок, запасного инструмента, линия не работает по вине ремонтных служб и т.п.), принятый равным 1,10;

Кс - коэффициент, учитывающий совмещение функций (см. табл. 3).

Профессия | Совмещаемые профессии | ||

Наладчик | Кузнец-штамповщик, оператор | Слесарь-ремонтник | |

Коэффициент Кс | |||

Наладчик | 1,0 | 1,02 | 1,05 |

Оператор, кузнец-штамповщик | 1,1 | 1,0 | 1,05 |

Примечание. Коэффициент применяется только при совмещениях профессий, ведущих к уменьшению численности.

кузнецов-штамповщиков

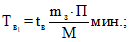

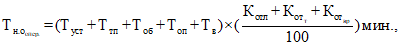

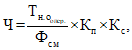

Сумма нормируемых затрат времени по обслуживанию автоматической линии операторами, кузнецами-штамповщиками определяется по формуле:

где Tуст - затраты времени на загрузку заготовок в бункер (установку рулона в разматывающее устройство);

Tтп - затраты времени на техническую подготовку линии, мин.;

Tоб - затраты времени на технический уход за линией, мин.;

Tоп - затраты времени на активное наблюдение за линией, мин.;

Tв - затраты времени на замену тары (под заготовками или отходами);

Kотл - время на отдых и личные надобности, принятое в размере 4,2% от суммы затрат времени;

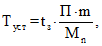

Затраты времени на загрузку заготовок в бункер устанавливаются по формуле:

где tз - время на загрузку, заготовок в бункер, мин.;

П - производительность линии в смену, шт.;

N - число заготовок, загружаемых в бункер в одну загрузку. Затраты времени на загрузку заготовок на автоматических линиях типа "Хатебур" устанавливаются по формуле:

где Mn - масса загружаемых прутков в одну загрузку, кг;

m - масса одной заготовки, кг.

Затраты времени на установку рулонов в рулонницу на линиях холодной штамповки и раскройных линиях устанавливаются по формуле:

где tз - время установки рулона, мин.;

L - длина ленты в рулоне, мм;

l - длина детали.

где D - наружный диаметр рулона, мм;

d - внутренний диаметр рулона, мм;

h - толщина ленты, мм.

Для операторов, работающих на автоматических линиях продольного раскроя:

где  - затраты времени на установку рулонов в разматывающее устройство, мин.;

- затраты времени на установку рулонов в разматывающее устройство, мин.;

Tсн - затраты времени на снятие рулонов с наматывающего устройства, мин.

где tз - время на установку одного рулона на разматывающее устройство, мин.;

Nуст - число установок рулона в смену.

где n - число наименований деталей, которые изготавливаются из полученной после разрезки рулона ленты, шт.;

P - дневная программа деталей одного наименования;

l - длина одной детали, мм;

Z - число рулонов, полученных после разрезки исходного рулона, шт.

Tсн = tсн · Nуст · К2,

где tсн - время на снятие разрезных рулонов, мин.;

К2 - коэффициент, устанавливающий отношение числа снятий с наматывающего устройства на одну установку рулона на разматывающее устройство.

Время на установку и уборку тары (Tв) определяется так же, как для наладчиков.

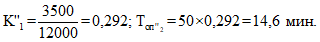

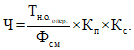

Явочная численность операторов или кузнецов-штамповщиков определяется по формуле:

где  - сумма нормируемых затрат времени в смену, мин.;

- сумма нормируемых затрат времени в смену, мин.;

Кп - коэффициент, учитывающий простои, не зависящие от оператора или кузнеца-штамповщика, принимается равным 1,15;

Кс - коэффициент совмещения профессий (см. табл. 3).

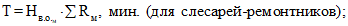

слесарей-ремонтников и электромонтеров

Нормативы времени установлены на межремонтное обслуживание оборудования.

Нормативы времени даны на единицу ремонтной сложности оборудования, обслуживаемого одним слесарем-ремонтником в одну смену в зависимости от среднего количества единиц сложности, приходящегося на автоматические линии одной специализации.

Нормативы времени обслуживания для электромонтеров установлены на единицу ремонтной сложности электрооборудования и электроаппаратуры, обслуживаемых одним электромонтером в одну смену.

Сумма нормируемых затрат времени на работы, выполняемые слесарями-ремонтниками и электромонтерами, определяется по формулам:

где  - нормы времени обслуживания на единицу ремонтной сложности механической части оборудования в смену, мин.;

- нормы времени обслуживания на единицу ремонтной сложности механической части оборудования в смену, мин.;

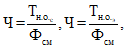

Явочная численность слесарей-ремонтников и электромонтеров по межремонтному обслуживанию в смену определяется по формулам:

где Фсм - продолжительность смены, мин.

Определить численность наладчиков, операторов и слесарей-ремонтников, занятых обслуживанием автоматических линий АЛШ-1 и АЛШ-2.

Автоматические линии холодной штамповки.

Температура и засоренность воздуха в пределах нормы. Установку рулона в разматывающее устройство и замену тары для готовых изделий и под отходы выполняет оператор.

Основные данные | Автоматическая линия | |

АЛШ-1 | АЛШ-2 | |

Средняя производительность в смену (П), шт. | 2500 | 3500 |

Стойкость оснастки (Т), шт. | 14000 | 12000 |

Ширина рулона, мм | 800 | 800 |

Наружный-диаметр рулона (D), мм | 1000 | 1000 |

Внутренний диаметр рулона (d), мм | 350 | 350 |

Толщина ленты (h), мм | 0,8 | 0,8 |

Длина детали (l), мм | 700 | 650 |

Масса детали (mз), кг | 3 | 2,9 |

Масса отхода от единицы продукции (mо), кг | 0,6 | 0,4 |

Масса деталей в единице тары (Mз), кг | 800 | 800 |

Масса отхода в единице тары (Mо), кг | 1000 | 100 |

Суммарная ремонтная сложность механической части оборудования ( | 50 | 24 |

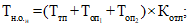

По карте 1 определяем затраты времени на техническую подготовку линии: Tтп = 20 мин.

По карте 4 определяем время на активное наблюдение:

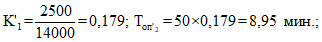

где tс - время замены комплекта оснастки. По карте 6 принимаем tс = 50 мин.;

К1 - коэффициент, учитывающий число замен оснастки в смену.

где П - производительность автоматической линии в смену, шт.;

Т - стойкость оснастки, шт.

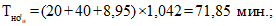

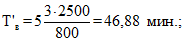

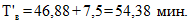

Для линии АЛШ-1

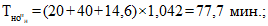

для линии АЛШ-2

Котл принимаем равным 1,042.

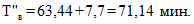

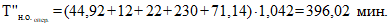

Сумму нормируемых затрат определяем по формуле:

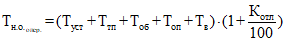

для линии АЛШ-1

для линии АЛШ-2

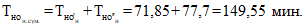

для двух линий сумма нормируемых затрат

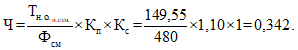

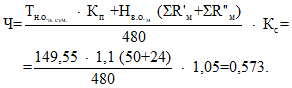

Явочная численность наладчиков, обслуживающих автоматические линии, составит:

Здесь Кс = 1,0 (см. выше); Кп = 1,10 (см. выше).

Принимаем Ч = 1 чел.

Примечание. Из расчета видно, что наладчик загружен не полностью, вследствие чего он может быть дополнительно загружен обслуживанием других автоматических линий, расположенных вблизи, или другого оборудования.

Затраты времени на установку рулона в разматывающее устройство

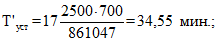

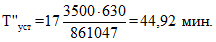

По карте 8 определяем затраты времени на установку рулона в разматывающее устройство tз = 17 мин.

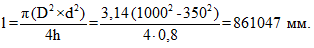

Длина ленты в одном рулоне:

Для АЛШ-1

для АЛШ-2

По карте 1 определяем затраты времени на техническую подготовку линии - Tтп = 12 мин.

По карте 3 определяем затраты времени на технический уход за линией - Tоб = 22 мин.

По карте 4 определяем затраты времени на активное наблюдение - Tоп = 230 мин.

Сумма затрат времени на замену тары с заготовками, по карте 11 tв = 5 мин.

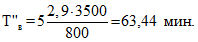

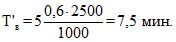

Для АЛШ-1

для АЛШ-2

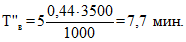

Затраты времени на замену тары с отходами: для АЛШ-1

для АЛШ-2

Сумма затрат времени на замену тары:

для АЛШ-1

для АЛШ-2

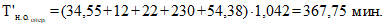

Суммы нормируемых затрат времени:

для АЛШ-1

для АЛШ-2

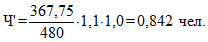

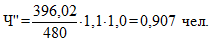

Явочная численность операторов:

Здесь Кп = 1,10 (см. выше); Кс = 1,0 (см. выше).

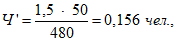

Для АЛШ-1

Принимаем Ч' = 1 чел.,

для АЛШ-2

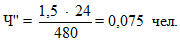

Принимаем Ч" = 1 чел.

для слесарей-ремонтников

По карте 13 определяем величину нормы времени обслуживания на единицу ремонтной сложности механической части оборудования обеих автоматических линий в смену

Определяем численность слесарей-ремонтников в смену для каждой автоматической линии

Для АЛШ-1

для АЛШ-2

для двух линий

Ч = Ч' + Ч" = 0,156 + 0,075 = 0,231.

Принимаем Ч = 1 чел.

В данном примере целесообразно функции слесаря-ремонтника возложить на наладчика.

Тогда численность наладчиков будет определяться по формуле:

Здесь Кп = 1,1 (см. выше); Кс = 1,05 (см. выше).

Принимаем Ч = 1 чел.

Расчет показывает, что наладчик может выполнять не только свои функции и функции слесаря-ремонтника на двух автоматических линиях, но и может быть догружен работой по обслуживанию другого оборудования, находящегося рядом с автоматическими линиями.

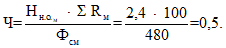

Определить численность слесарей-ремонтников, занятых межремонтным обслуживанием автоматической линии горячей штамповки типа "Сумитома-5000".

Исходные данные. Суммарная ремонтная сложность механической части оборудования линии

Расчет. По карте 13 определяем

Исходя из установленной нормы времени, определяем численность слесарей-ремонтников в смену:

Принимаем Ч = 1 чел.

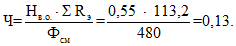

Определить численность электромонтеров, занятых обслуживанием электротехнической части оборудования автоматической линии горячей штамповки типа "Сумитома-5000".

Исходные данные. Суммарная ремонтная сложность электротехнической части оборудования

Расчет. По карте 13 определяем затраты времени Нв.о. = 0,55 мин.

Исходя из установленной нормы времени определяем численность электромонтеров в смену.

Принимаем Ч = 1 чел.

Примечание. Из расчета видно, что слесарь-ремонтник и электромонтер загружены не полностью, вследствие чего они могут быть дополнительно загружены обслуживанием соседних автоматических линий или другого оборудования, расположенного вблизи линии.

Автоматические штамповочные линии | |||

Карта 1 | |||

Содержание работы 1. Межсменная передача 2. Подготовка к пуску 3. Подготовка заготовок (рулонов) | |||

N п/п | Специализация линии | Время, мин. | |

Наладчик | Оператор | ||

1 | Автоматические линии поперечного раскроя | 15 | - |

2 | Автоматические линии продольного раскроя | 18 | - |

3 | Автоматические линии холодной штамповки | 20 | 12 |

Примечания:

1. При выполнении функций наладчика оператором время на техническую подготовку линии, отведенное для наладчика, включается в сумму трудовых затрат оператора.

2. Если межсменная передача осуществляется без остановки автоматической линии, время оператора по карте в сумму затрат времени не входит, а время наладчика применяется с коэффициентом 0,5.

Автоматические штамповочные линии | |||

Карта 2 | |||

Содержание работы 1. Межсменная передача 2. Подготовка к пуску 3. Подготовка заготовок | |||

N п/п | Специализация линии | Время, мин. | |

Наладчик | Кузнец-штамповщик | ||

1 | Автоматические линии горячей штамповки | 70 | 70 |

2 | Автоматические линии горячей штамповки типа "Хатебур" | 100 | 100 |

Примечание. При осуществлении технической подготовки автоматической линии только в первую смену время по карте следует делить на число смен.

Автоматические штамповочные линии | |||

Карта 3 | |||

Содержание работы 1. Уборка отходов с оборудования 2. Чистка линии 3. Заправка графитовой смазки на автоматических линиях горячей штамповки | |||

N п/п | Специализация линии | Время, чел.-мин. | |

1 | Автоматическая линия поперечного раскроя | 10 | |

2 | Автоматическая линия продольного раскроя | 12 | |

3 | Автоматическая линия холодной штамповки | 22 | |

4 | Автоматическая линия горячей штамповки | 90 | |

5 | Автоматическая линия горячей штамповки типа "Хатебур" | 20 | |

Автоматические штамповочные линии | |||

Карта 4 | |||

Содержание работы 1. Осмотры для выявления неисправностей 2. Выборочный контроль изделий 3. Регулирование механизмов и систем (работа у пульта) 4. Подналадка, устранение мелких неисправностей оборудования, механизмов и систем обеспечения, которые могут быть проведены без остановки автоматической линии или с остановкой не более 10 мин. | |||

N п/п | Специализация линии | Время, чел.-мин. | |

Оператор | Наладчик | ||

1 | Автоматические линии поперечного раскроя | 185 | 60 |

2 | Автоматические линии продольного раскроя | 140 | 60 |

3 | Автоматические линии холодной штамповки | 230 | 40 |

Примечание. Для автоматических линий холодной штамповки время в карте дано при общей мощности эл. двигателей, равной 40 - 60 кВт. При меньшей мощности табличное время следует применять с коэффициентом 0,8 при большей - с коэффициентом 1,1.

Автоматические штамповочные линии | |||

Карта 5 | |||

Содержание работы 1. Осмотры для выявления неисправностей 2. Выборочный контроль изделий 3. Регулирование механизмов и систем (работа у пульта) 4. Подналадка, устранение мелких неисправностей оборудования, механизмов и систем обеспечения, которые могут быть проведены без остановки автоматической линии или при остановке не более 10 мин. | |||

N п/п | Специализация линии | Время, чел.-мин. | |

Кузнец-штамповщик | Наладчик | ||

1 | Автоматические линии горячей штамповки | 315 | 80 |

2 | Автоматические линии горячей штамповки типа "Хатебур" | 360 | 25 |

Автоматические штамповочные линии | |||

Карта 6 | |||

Содержание работы 1. Снять изношенные матрицу и пуансон (ножи) 2. Установить новые матрицу и пуансон (ножи) 3. Провести наладку и пробный пуск до получения годной детали | |||

N п/п | Специализация линии | Время, мин. | |

1 | Автоматические линии поперечного раскроя: | ||

с поворотным ножом | 240 | ||

с неподвижным ножом | 70 | ||

2 | Автоматические линии продольного раскроя | 40 | |

3 | Автоматические линии холодной штамповки | 50 | |

4 | Автоматические линии горячей штамповки | 120 | |

Автоматические штамповочные линии | |||||||

Карта 7 | |||||||

Содержание работы 1. Снять ранее установленную оснастку 2. Установить новую оснастку 3. Наладить оснастку на размер | |||||||

N позиций | Число заменяемых матриц | Число заменяемых пуансонов | |||||

0 | 1 | 2 | 3 | 4 | 5 | ||

Время, мин. | |||||||

1 | 0 | - | 37 | 56 | 74 | 93 | 112 |

2 | 1 | 28,6 | 51,5 | 70 | 88,7 | 107 | 126 |

3 | 2 | 43 | 66 | 84,6 | 103 | 122 | 140 |

4 | 3 | 57 | 80 | 98,6 | 117 | 136 | 154 |

5 | 4 | 71,5 | 94,4 | 113 | 131,6 | 150 | 169 |

6 | 5 | 85,9 | 108 | 127 | 146 | 164 | 183 |

Индекс | а | б | в | г | д | е | |

Примечание. Время на плановую замену комплекта ножей - 25 мин. Время на аварийную замену комплекта ножей (остановка во время работы автоматической линии) - 37 мин. Время на замену полного комплекта оснастки в связи со сменой детали - 300 мин.

Автоматические штамповочные линии | ||||||

Карта 8 | ||||||

СОДЕРЖАНИЕ РАБОТЫ 1. Взять рулон из места временного складирования при помощи крана, установить в разматывающее устройство, закрепить и снять скрепы 2. Включить на полезный режим 3. Заправить конец ленты в правильно подающее устройство. Отрезать дефектный конец, штамповать (отрезать 5 - 10 деталей для линий продольного раскроя, закрепить концы лент в наматывающем устройстве) 4. Включить линию на автоматический цикл | ||||||

N позиций | Ширина ленты рулона, мм, до | |||||

20 | 50 | 100 | 200 | 450 | св. 450 | |

Время на рулон, мин. | ||||||

1 | 8 | 9 | 10 | 12 | 15 | 17 |

Индекс | а | б | в | г | д | е |

Автоматические штамповочные линии | ||||

Карта 9 | ||||

N п/п | Тип автоматической линии | Содержание работы | Время, мин. | |

1 | Автоматическая линия типа "Сумитомо" | 1. Зачалить контейнер с заготовками краном 2. Установить в бункер | 5 | |

2 | Автоматическая линия типа "Хатебур" | 1. Зачалить пачку пруткового материала 2. Переместить на расстояние до 10 м 3. Разгрузить на приемной площадке автоматической линии 4. Распаковать | 15 | |

Автоматические штамповочные линии | |||||||||||||

Карта 10 | |||||||||||||

N позиций | Характер перемещения | Расстояние перемещения, L, м, до | |||||||||||

1 | 2 | 3 | 4 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | |||

Время, мин. | |||||||||||||

1 | Спуск по ступеням | 0,03 | 0,056 | 0,082 | 0,11 | 0,13 | - | - | - | - | - | - | |

2. | Подъем по ступеням | 0,036 | 0,068 | 0,098 | 0,13 | 0,16 | - | - | - | - | - | - | |

3 | По горизонтали | без груза или с грузом до 10 кг | 0,015 | 0,030 | 0,045 | 0,060 | 0,075 | 0,15 | 0,22 | 0,30 | 0,38 | 0,45 | 0,53 |

4 | с грузом свыше 10 кг | 0,02 | 0,04 | 0,06 | 0,08 | 0,10 | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,70 | |

5 | По горизонтали при сопровождении груза (перемещаемого. подъемником | 0,05 | 0,10 | 0,15 | 0,20 | 0,25 | 0,50 | 0,75 | 1,0 | 1,25 | 1,5 | 1,75 | |

Индекс | а | б | в | г | д | е | ж | з | и | к | л | ||

Примечание. Время на перемещения рабочего входит в сумму затрат времени рабочего при обслуживании нескольких автоматических линий или другого оборудования.

Автоматические штамповочные линии | |||

Карта 11 | |||

Содержание работы Линии горячей штамповки. Заменить тару под заготовки (под отходы) Линии поперечного раскроя. Заменить стопоукладчик Линии холодной штамповки. Заменить тару под штамповки (с отходами) Линии типа "Хатебур". Заменить тару с отходами | |||

N п/п | Специализация линии | Время, мин. | |

1 | Автоматические линии поперечного или продольного раскроя | 5 | |

2 | Автоматические линии холодной штамповки | 5 | |

3 | Автоматические линии горячей штамповки | 10 | |

4 | Автоматические линии горячей штамповки типа "Хатебур" | 10 | |

Автоматические штамповочные линии | ||||||

Карта 12 | ||||||

Содержание работы 1. Закрепить свободные концы лент намотанных рулонов с помощью упаковочной ленты 2. Передвинуть рулоны с барабана наматывающего устройства на разгрузочное устройство 3. Наклеить на рулоны отрезанных лент ярлыки с информацией (или нанести краской с помощью кисти) 4. С помощью крана и скобы перевезти рулоны с разгрузочного устройства к месту хранения | ||||||

N позиции | Количество рулонов на наматывающем устройстве, шт. | |||||

2 | 3 | 4 | 5 | 6 | 7 | |

Время на одну разгрузку, мин. | ||||||

1 | 5 | 6 | 7 | 8 | 9 | 10 |

Индекс | а | б | в | г | д | е |

Автоматические штамповочные линии | |||||

Карта 13 | |||||

Слесари-ремонтники | |||||

N п/п | Специализация линии | Время обслуживания ремонтной сложности, Нв.о, мин. | |||

1 | Линии холодной штамповки | 1,5 | |||

Линии поперечного раскроя | |||||

Линии продольного раскроя | |||||

2 | Линии горячей штамповки | 2,4 | |||

3 | Линии типа "Хатебур" | 2,4 | |||

Электромонтеры | |||||

N п/п | Время обслуживания на единицу ремонтной сложности, Нв.о, мин. | ||||

1 | 0,4 | ||||

Поправочные коэффициенты ко времени обслуживания | |||||

Особые условия работы | Обслуживание оборудования на разных участках (нескольких автоматических линиях) | ||||

Коэффициент | 1,15 | ||||

Примечание. При применении коэффициента 1,15 в случае обслуживания нескольких автоматических линий время на перемещение рабочего в общие затраты времени слесаря-ремонтника или электромонтера не включается.