СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени на газовую резку черных металлов"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы времени на газовую резку черных металлов"

(утв. Госкомтрудом СССР)

Содержание

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА ГАЗОВУЮ РЕЗКУ ЧЕРНЫХ МЕТАЛЛОВ

Нормативы разработаны Центральным бюро промышленных нормативов по труду (ЦБПНТ) при Научно-исследовательском институте труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы.

Одобрены и рекомендованы для применения на машиностроительных предприятиях секцией по нормированию труда в машиностроении Экспертно-методического совета ЦБПНТ.

Сборник рассчитан на технологов и нормировщиков машиностроительных предприятий.

Настоящее издание соответствует сборнику издания 1969 г.

Сборник нормативов предназначен для расчета технически обоснованных норм времени на машинную и ручную кислородную резку черных металлов.

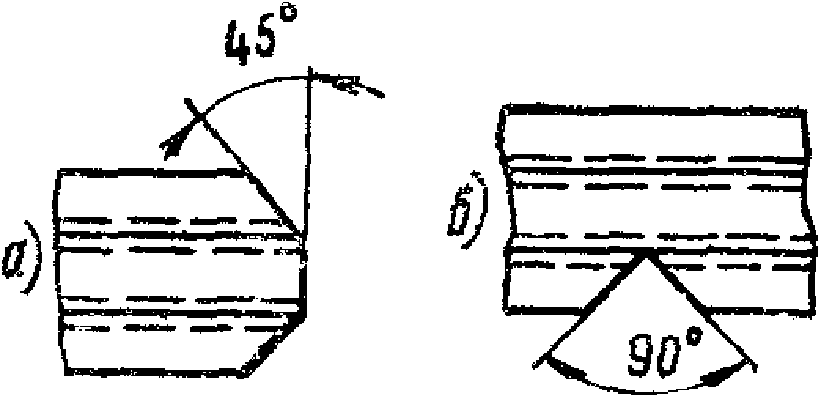

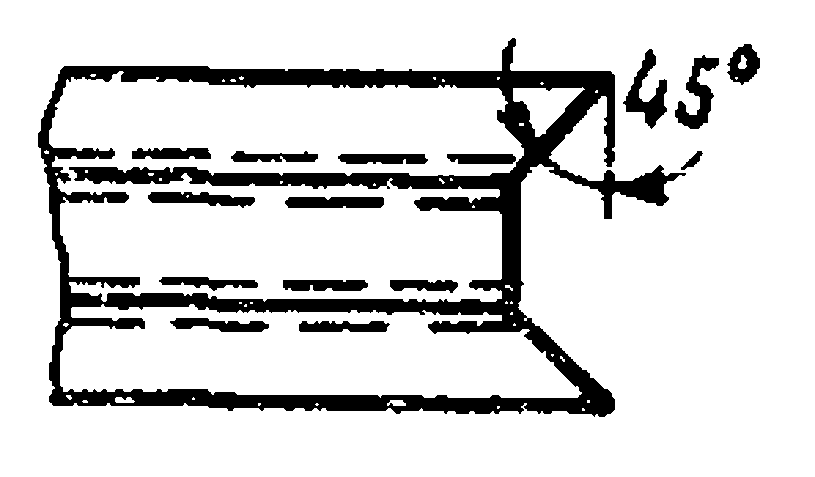

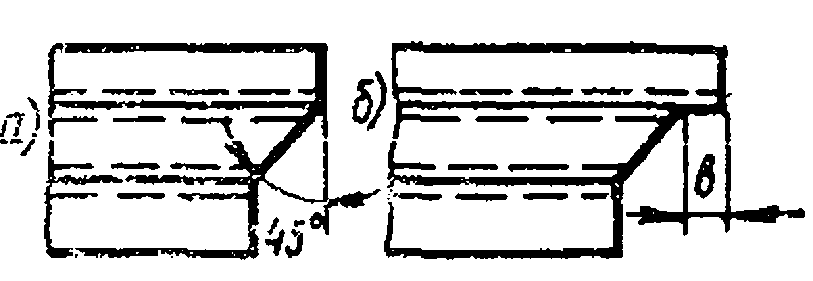

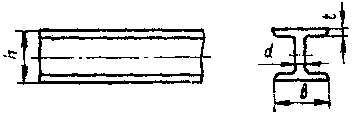

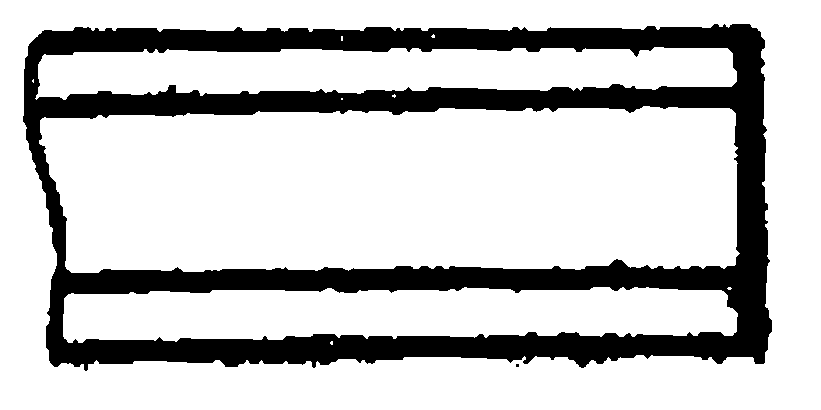

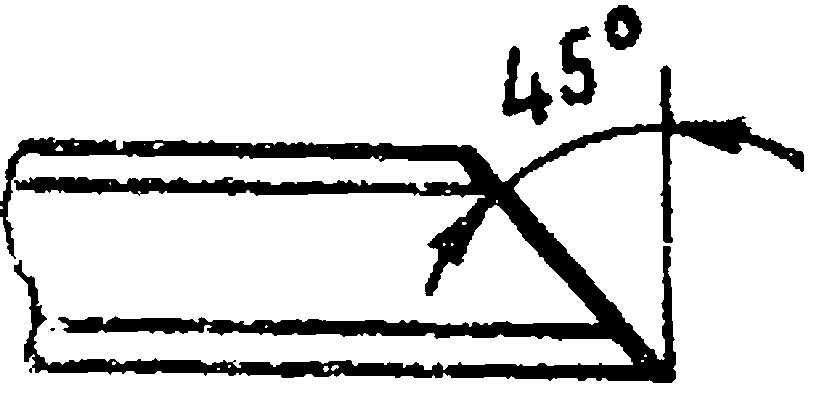

Машинная резка подразделена на прямолинейную и фигурную однорезаковую резку, резку с односторонним скосом кромок под сварку.

Нормативы рассчитаны для применения их в условиях серийного, мелкосерийного и единичного производства.

Серийное производство характеризуется:

1) ограниченной номенклатурой вырезаемых деталей (заготовок), закрепленных за одной газорезательной машиной;

2) применением специального оборудования (главным образом машинной резки), оснастки и приспособлений;

3) механизацией грузотранспортных работ.

Мелкосерийное и единичное производство характеризуется:

1) применением преимущественно ручной резки;

2) разнообразием номенклатуры вырезаемых деталей (заготовок);

3) отсутствием закрепления вырезаемых деталей (заготовок) за определенным рабочим местом;

4) ограниченной механизацией грузотранспортных работ.

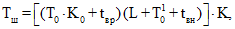

Расчет нормы штучного времени производится по следующим формулам:

а) при нормировании по элементным нормативам

где Tш - штучное время на операцию, мин.;

где V - скорость резки;

K0 - коэффициент, учитывающий чистоту кислорода, род горючего и марку разрезаемой стали (карта 18);

tвр - вспомогательное время, зависящее от длины реза (карта 5);

L - расчетная длина реза детали, м;

tвн - вспомогательное время, связанное с изделием и оборудованием (карта 6);

K - коэффициент, учитывающий время на обслуживание рабочего места, на отдых и личные надобности (карта 7);

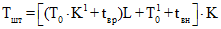

б) при нормировании по укрупненным нормативам, неполного штучного времени:

где Tнш - неполное штучное время на 1 пог. м реза (карты 9 - 11) или на одну деталь (карты 12 - 17);

K0 - коэффициент, учитывающий чистоту кислорода, род горючего и марку разрезаемой стали (карта 18);

tвн - вспомогательное время, связанное с изделием и оборудованием (карта 6).

Зачистка кромок вырезанных деталей в норму неполного штучного времени не включена. При выполнении данного элемента работы к норме необходимо прибавлять время, указанное в карте 6.

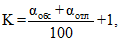

K - коэффициент, учитывающий время на обслуживание рабочего места, на отдых и личные надобности:

где  - время обслуживания рабочего места рассчитано с учетом типа применяемого оборудования, способа питания рабочего места газами и организации труда газорезчика. Оно учитывает следующие элементы затрат рабочего времени (карта 7): раскладку и уборку инструмента; установку и смену баллонов; подключение и отключение шлангов; уход за оборудованием (протирка, смазка); подналадку оборудования в процессе работы; регулировку давления газов, скорости резки; зажигание и регулировку пламени; включение и выключение газа, кислорода, механизма; прочистку и охлаждение резака; уборку рабочего места;

- время обслуживания рабочего места рассчитано с учетом типа применяемого оборудования, способа питания рабочего места газами и организации труда газорезчика. Оно учитывает следующие элементы затрат рабочего времени (карта 7): раскладку и уборку инструмента; установку и смену баллонов; подключение и отключение шлангов; уход за оборудованием (протирка, смазка); подналадку оборудования в процессе работы; регулировку давления газов, скорости резки; зажигание и регулировку пламени; включение и выключение газа, кислорода, механизма; прочистку и охлаждение резака; уборку рабочего места;

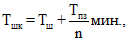

Норма времени на одну деталь с учетом подготовительно-заключительного времени, т.е. штучное калькуляционное время определяется по формуле:

где n - количество деталей в партии;

Tпз - подготовительно-заключительное время включает затраты времени на выполнение следующих элементов работы: получение задания, указаний и инструктажа; ознакомление с работой; получение и сдачу инструмента, приспособлений; установку и снятие циркуля, подготовку резака к работе, установку и закрепление его; установку давления газов; сдачу выполненной работы и т.д.

Нормативные карты рассчитаны на вырезку деталей (заготовок) из листовой стали.

При определении нормы основного времени на резку круглых сплошных сечений за толщину металла следует принимать: при резке деталей без поворота - 0,8 D (при повороте - 0,6 D), где D - диаметр разрезаемого сечения в мм.

При этом длину реза принимать равной для резки без поворота - 1,0 D мм (с поворотом 1,5 D мм). Режим резки в обоих случаях следует устанавливать по толщине металла, равной диаметру разрезаемого сечения.

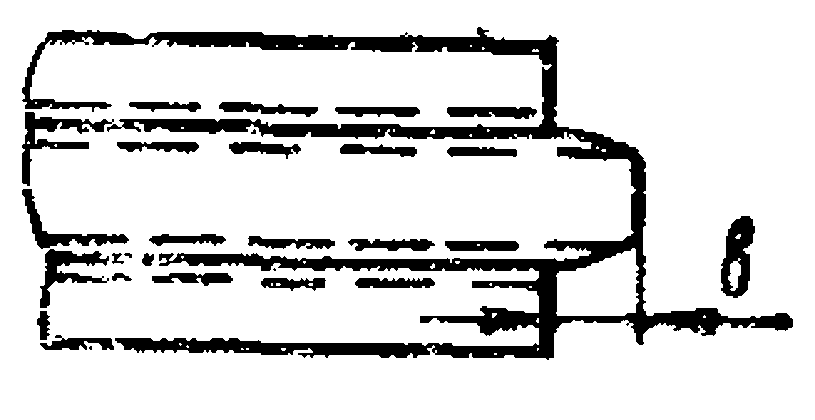

При резке труб за толщину разрезаемого металла принимать толщину стенки трубы, а длиной реза считать длину окружности трубы по наружному диаметру. При кислородной резке металла в зимнее время на открытом воздухе и в неотапливаемых помещениях к нормам штучного времени необходимо применять поправочные коэффициенты в зависимости от температуры воздуха на рабочем месте:

при t от 0° - 10 °C - 1,1,

при t ниже - 10 °C - 1,2.

Скорость резки в мм/мин. взята из "Инструкции по нормированию расхода материалов в машиностроении", части I, II, разработанной ВНИИАВТОГЕНМАШем, изданной Госпланом СССР, Научно-исследовательским институтом планирования и нормативов (Москва, 1967 г.), по IV классу качества при чистоте кислорода 99,5% при механизированной резке листового проката малоуглеродистой стали. При резке высоколегированной и хромоникелевой сталей применяют кислородно-флюсовую резку, т.е. в струю режущего кислорода добавляют порошкообразный флюс (преимущественно железный порошок). Ручная резка также рассчитана при чистоте кислорода 99,5%. Для другой чистоты кислорода и других марок стали даны поправочные коэффициенты в карте 18.

Общая характеристика классов качества поверхности реза, а также скорости при них и поправочные коэффициенты на время резки приведены в приложениях 1 и 2.

Нормативные карты для механизированной газовой резки рассчитаны для условий серийного типа производства; для мелкосерийного производства следует применять поправочный коэффициент 1,1.

Ручная газовая резка рассчитана для условий мелкосерийного типа производства; для единичного следует применять поправочный коэффициент 1,1, а для серийного - 0,95.

ПРИМЕР 1. Определить норму времени на вырезку 30 дисков диаметром 300 мм из листа 1250 x 2500 x 18 мм весом 438 кг. Материал Ст. 4. Резка производится на машине АСШ-2 при подаче кислорода и ацетилена до магистрали. Тип производства - серийный.

В качестве горючего газа применяется ацетилен. Чистота кислорода - 99,2%. Кромки вырезанных деталей зачищает вспомогательный рабочий. Вес вырезанной детали - 10 кг.

Норма штучного времени рассчитывается по формуле:

Значение отдельных элементов, входящих в формулу норм штучного времени, определяется следующим образом:

1. Основное время резки 1 пог. м листа толщиной 18 мм марки Ст. 3 ацетилено-кислородным пламенем при чистоте кислорода 99,5% определяется по карте 2:

T0 = 2,04 мм на 1 пог. м реза

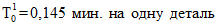

2. Время на один подогрев при резке от кромки листа определяется по карте 2:

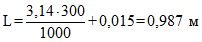

3. Длина реза одной детали с учетом дополнительной длины на вывод резака на линию реза (см. примечание к карте 1 п. 2):

4. Поправочные коэффициенты к основному времени (карта 18) определяются в зависимости от чистоты кислорода K = 1,06 и от марки стали К = 1,1.

Общий коэффициент к основному времени резки будет равен:

K1 = 1,06 · 1,1 = 1,17

tвр = 0,1 + 0,09 + 0,1 = 0,29 мин. на 1 пог. м реза.

6. Вспомогательное время, связанное с изделием и оборудованием, определяется по карте 6 суммированием затрат времени:

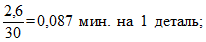

а) на установку заготовок (листа) на стол машины

б) на установку и выверку копира

в) на снятие детали и укладку - 0,22 мин.;

г) на перевод машины от одной детали к другой - 0,5 мин.;

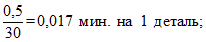

д) на снятие листа (отходы)

е) на клеймение детали - 0,1 мин.

tвн = 0,087 + 0,017 + 0,22 + 0,5 + 0,077 + 0,1 = 1,001 мин.

7. Коэффициент K = 1,10 (карта 7).

Подставляя полученные числовые значения элементов времени в формулу нормы штучного времени, получим:

Tш = (2,04 · 1,17 + 0,29) · 0,987 + 0,145 + 1,001 · 1,10 = 4,17 мин.

Норма подготовительно-заключительного времени на партию деталей (карта 8):

Tпз = 14,6 мин.

Штучно-калькуляционное время составит:

ПРИМЕР 2. Определить норму времени на отрезку 20 угольников длиной 100 мм вручную из угловой стали из профиля N 10, длиной 250 мм, весом 30,5 кг. Материал Ст. 3. В качестве горючего применяется природный газ. Чистота кислорода 99,0%. Снабжение газом от баллонов.

Установка заготовки и зачистка деталей от шлака производится вспомогательным рабочим. Вес отрезанной детали - 1,22 кг.

Тип производства - мелкосерийный.

Tш = Tнш · K + tви · K

Неполное штучное время определяем по карте 12, л. 1.

Tнш = 0,768 мин.

Поправочный коэффициент к неполному штучному времени в зависимости от чистоты кислорода равен 1,11 (карта 18, п. 1).

Вспомогательное время, связанное с изделием и оборудованием, определяем по карте 6 суммированием затрат времени:

а) на клеймение - 0,1 мин.;

б) на снятие и относку детали - 0,12 мин.,

tвн = 0,1 + 0,12 = 0,22 мин.

Коэффициент K = 1,17 мин. (карта 7, лист 2).

Tш = 0,768 · 1,11 · 0,22 · 1,17 = 1,11 мин.

Норма подготовительно-заключительного времени на партию деталей (карта 8) равна:

Tпз = 10,6 мин.

Штучно-калькуляционное время составляет:

Нормативы времени рассчитаны для применения при нормировании работ, выполняемых на газорезательном оборудовании на машиностроительных предприятиях. При механизированной резке встречаются полуавтоматы и автоматы следующих моделей отечественного производства:

полуавтоматы: ПП-1, ПП-2, ПЛ-2, С-4, СП-2 и автоматы: АСП-1, АСШ-2, АСП-1М, СГУ-60, краткая техническая характеристика которых дана в приложении 5. Они предназначаются для выполнения следующих операций:

1) прямолинейной и криволинейной резки;

2) резки полос;

3) резки фланцев;

4) резки по окружности (с циркулем);

5) резки по разметке с ручным управлением;

6) одностороннего скоса кромок под сварку.

Благодаря большому диапазону регулирования скорости можно выполнять резку стали различной толщины с установкой соответствующего резака. Для ручной газовой резки предназначены ручные резаки следующих моделей: "Пламя", РГС-60, К-57, РВ-48, РАП-55 и др., краткая техническая характеристика которых дана в приложении 5. Они предназначены для выполнения следующих операций:

1) разделительной резки;

2) подготовки кромок под сварку.

Расчет нормы времени приведен с учетом наличия следующих условий работы и организации труда на рабочем месте.

Снабжение газами на стационарные рабочие места производится централизованно по газопроводам.

Подача кислорода производится от кислородной станции или от стационарной рампы через рамповый редуктор. Давление в трубопроводе поддерживается постоянным, обеспечивающим работу резаков при резке металла максимальной толщины.

Подача ацетилена или других горючих газов по трубопроводу производится от ацетиленовой станции или от стационарных генераторов, установленных в изолированном помещении.

Оборудование и аппаратура находятся в исправном состоянии.

Каждая газорезательная машина должна быть снабжена в достаточном количестве исправными запасными резаками, сменными мундштуками, кислородным и ацетиленовым шлангами, ключами для крепления гаек на резаке, шаблонами и другими инструментами. Для управления машиной должны быть обеспечены свободные проходы. Мелкая наладка оборудования (смена мундштуков, прочистка горелки) производится газорезчиком.

Участок резки должен обслуживаться слесарем по ремонту газорезательного оборудования.

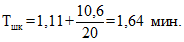

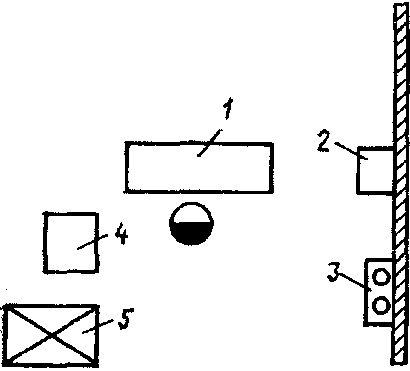

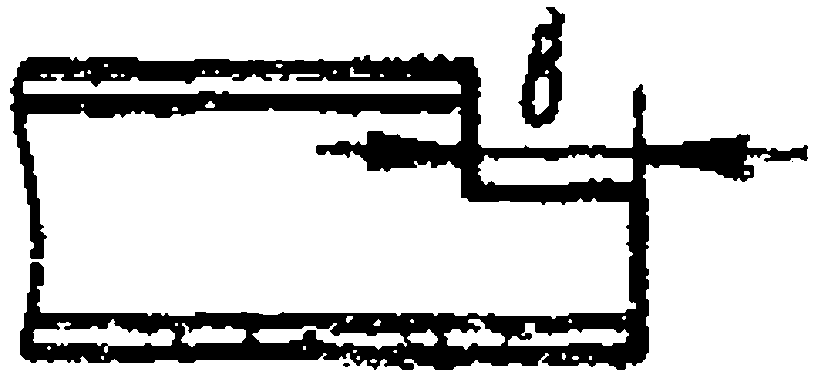

Рис. 1. Схема организации рабочего места

при механизированной резке металла:

1 - газорезательная машина; 2 - стол-рама;

3 - тумбочка для инструмента; 4 - место для листового

металла; 5 - ящик для вырезанных деталей

или заготовок; 6 - место для отходов

Рабочее место при резке вручную может снабжаться газами как централизованно по газопроводу, так и от баллонов. При снабжении от баллонов имеется специальная тележка для их перевозки.

Расстояние от рабочего места до баллонов должно быть не менее 5 м. Одновременно на каждом посту допускается иметь только два баллона. При пользовании переносными ацетиленовыми генераторами расстояние от них до места работы должно быть не менее 10 м, и обслуживаются они вспомогательными рабочими.

Для ручной резки мелких деталей на постоянном рабочем месте имеется рационально устроенный стол или приспособление, служащее для удержания или перемещения обрабатываемого изделия. Эти приспособления создают удобное положение рабочему и дают возможность работать сидя.

Разметка контура вырезаемой заготовки или линии реза производится специальным разметчиком.

Выполненная работа сдается бригадиру или мастеру. Уборка шлака и отходов производится вспомогательными рабочими.

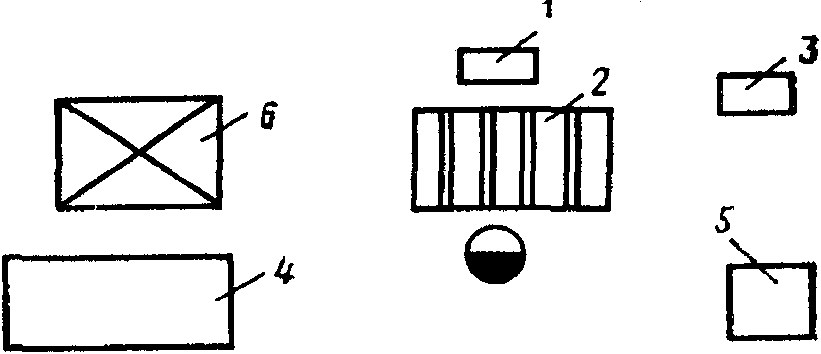

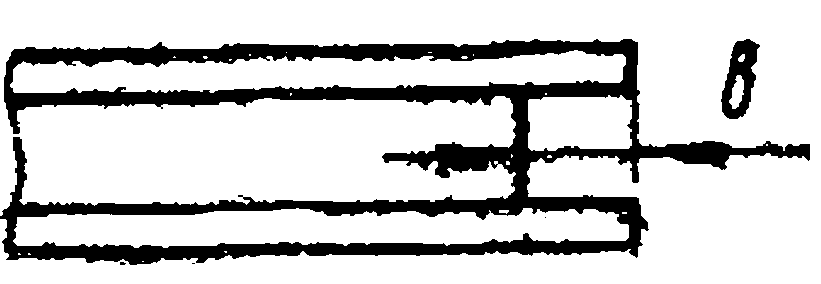

Рис. 2. Примерная схема организации рабочего места

при ручной резке:

1 - стол (площадка); 2 - тумбочка для инструмента;

3 - стояк для баллонов; 4 - ящик для вырезанных

деталей (заготовок); 5 - место складирования

Для механизированной и ручной газовой резки, кроме площади, занимаемой оборудованием и проходами между рабочими местами и стенами здания, на каждое рабочее место должно быть отведено не менее 4 м2, проходы должны иметь ширину не менее 1 м.

Газорезательные работы внутри цехов производятся в специально отведенных и соответственно оборудованных местах, где устроена вентиляция для удаления вредных газов.

Для защиты глаз от лучей пламени каждый рабочий должен применять очки со светофильтрами.

Находящиеся в эксплуатации газорезательные машины, ручные резаки, редукторы, шланги закреплены за определенными рабочими.

На стационарных рабочих местах установлена стойка с крючком или вилкой для подвески потушенных резаков во время перерывов в работе. На временных рабочих местах потушенные резаки могут подвешиваться на части обрабатываемой конструкции или на переносные защитные экраны.

Длина шлангов не превышает 20 м.

Освещение на рабочем месте при газовой резке должно удовлетворять действующим нормам - 150 - 100 лк.

НА ГАЗОВУЮ РЕЗКУ ЧЕРНЫХ МЕТАЛЛОВ

Карта 1 | ||||||

Толщина металла, до, мм | Скорость резки, мм/мин. | Время на 1 пог. м реза, мин. | Время на один подогрев в начале резки, мин. | |||

резка от кромки листа | резка в замкнутом контуре листа | |||||

ацетилен | природный газ | ацетилен | природный газ | |||

5 | 715 | 1,40 | 0,095 | 0,15 | 0,23 | 0,37 |

10 | 650 | 1,54 | 0,12 | 0,19 | 0,28 | 0,45 |

15 | 575 | 1,74 | 0,135 | 0,22 | 0,34 | 0,54 |

20 | 545 | 1,84 | 0,145 | 0,23 | 0,39 | 0,62 |

25 | 505 | 1,98 | 0,155 | 0,25 | 0,44 | 0,70 |

30 | 485 | 2,06 | 0,17 | 0,27 | 0,48 | 0,77 |

35 | 455 | 2,20 | 0,18 | 0,29 | 0,52 | 0,83 |

40 | 435 | 2,30 | 0,19 | 0,30 | 0,58 | 0,93 |

45 | 415 | 2,40 | 0,20 | 0,32 | 0,62 | 0,95 |

50 | 405 | 2,47 | 0,22 | 0,35 | 0,68 | 1,10 |

60 | 375 | 2,66 | 0,25 | 0,40 | - | - |

70 | 355 | 2,80 | 0,28 | 0,45 | - | - |

80 | 335 | 2,98 | 0,31 | 0,50 | - | - |

90 | 315 | 3,18 | 0,33 | 0,53 | - | - |

100 | 300 | 3,33 | 0,36 | 0,58 | - | - |

120 | 275 | 3,63 | 0,41 | 0,66 | - | - |

150 | 240 | 4,15 | 0.48 | 0,77 | - | - |

170 | 220 | 4,55 | 0,53 | 0,85 | - | - |

200 | 195 | 5,15 | 0,60 | 0,96 | - | - |

250 | 165 | 6,05 | 0,70 | 1,12 | - | - |

300 | 135 | 7,40 | 0,80 | 1,28 | - | - |

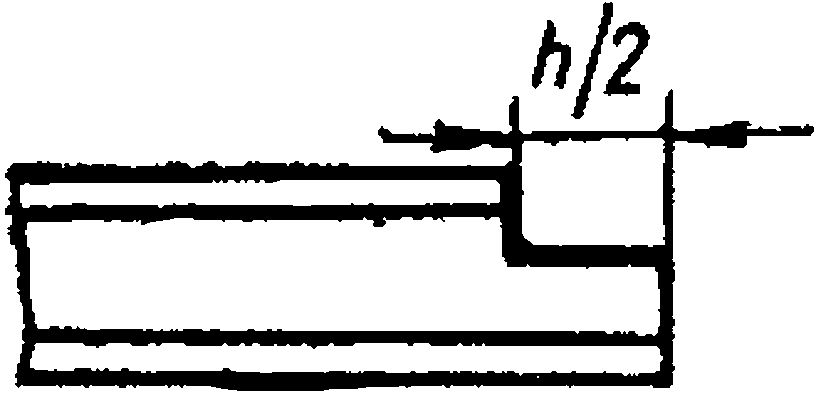

Примечания. 1. При резке деталей в замкнутом контуре к длине реза прибавлять на вывод резака на линию реза: для толщины металла 4 - 30 мм - 0,015 м и толщины 31 - 50 мм - 0,03 м.

2. Для снятия с кромок листа фасок под сварку время по карте брать с коэффициентом 1,1, принимая за толщину металла величину скоса кромки S, значения которой приведены в приложении 4.

Карта 2 | ||||||

Толщина металла, до, мм | Скорость резки, мм/мин. | Время на 1 пог. м реза, мин. | Время на один подогрев в начале резки, мин. | |||

резка от кромки листа | резка в замкнутом контуре листа | |||||

ацетилен | природный газ | ацетилен | природный газ | |||

5 | 645 | 1,55 | 0,095 | 0,15 | 0,23 | 0,37 |

10 | 585 | 1,71 | 0,12 | 0,19 | 0,28 | 0,45 |

15 | 515 | 1,94 | 0,135 | 0,22 | 0,34 | 0,54 |

20 | 490 | 2,04 | 0,145 | 0,23 | 0,39 | 0,62 |

25 | 455 | 2,2 | 0,155 | 0,25 | 0,44 | 0,70 |

30 | 435 | 2,3 | 0,17 | 0,27 | 0,48 | 0,77 |

35 | 410 | 2,44 | 0,18 | 0,29 | 0,52 | 0,83 |

40 | 390 | 2,56 | 0,19 | 0,30 | 0,58 | 0,93 |

45 | 375 | 2,67 | 0,20 | 0,32 | 0,62 | 0,95 |

50 | 365 | 2,74 | 0,22 | 0,35 | 0,68 | 1,10 |

60 | 340 | 2,94 | 0,25 | 0,40 | - | - |

70 | 320 | 3,13 | 0,28 | 0,45 | - | - |

80 | 300 | 3,34 | 0,31 | 0,50 | - | - |

90 | 285 | 3,51 | 0,33 | 0,53 | - | - |

100 | 270 | 3,71 | 0,36 | 0,58 | - | - |

Примечания. 1. Нормативная карта рассчитана на фигурную резку с радиусом кривизны до 300 мм.

2. При резке деталей в замкнутом контуре к длине реза прибавлять на вывод резака на линию реза: для толщины металла 4 - 30 мм - 0,015 м и толщины 31 - 50 мм - 0,03 м.

3. Для снятия с кромок листа фасок под сварку время по карте брать с коэффициентом 1,1, принимая за толщину металла величину скоса кромки S, значения которой приведены в приложении 4.

Карта 3 | ||||||

Толщина металла, до, мм | Скорость резки, мм/мин. | Время на 1 пог. м реза, мин. | Время на один подогрев в начале резки, мин. | |||

резка от кромки листа | резка в замкнутом контуре листа | |||||

ацетилен | природный газ | ацетилен | природный газ | |||

10 | 400 | 2,50 | 0,12 | 0,19 | 0,23 | 0,37 |

15 | 370 | 2,70 | 0,135 | 0,22 | 0,28 | 0,45 |

20 | 350 | 2,85 | 0,145 | 0,23 | 0,34 | 0,54 |

25 | 320 | 3,10 | 0,155 | 0,25 | 0,39 | 0,62 |

30 | 300 | 3,30 | 0,17 | 0,27 | 0,44 | 0,70 |

35 | 280 | 3,55 | 0,18 | 0,29 | 0,48 | 0,77 |

40 | 270 | 3,70 | 0,19 | 0,30 | 0,52 | 0,83 |

45 | 255 | 3,90 | 0,20 | 0,32 | 0,58 | 0,93 |

50 | 245 | 4,10 | 0,22 | 0,35 | 0,62 | 0,99 |

60 | 230 | 4,35 | 0,25 | 0,40 | 0,68 | 1,10 |

70 | 215 | 4,65 | 0,28 | 0,45 | - | - |

80 | 200 | 5,00 | 0,31 | 0,50 | - | - |

90 | 180 | 5,55 | 0,33 | 0,53 | - | - |

100 | 165 | 6,05 | 0,36 | 0,58 | - | - |

Примечания. 1. При резке двумя резаками одновременно время по карте брать с коэффициентом 0,7; тремя резаками - 0,5.

2. При резке деталей в замкнутом контуре к длине реза прибавлять на вывод резака на линию реза: для толщины металла 4 - 30 мм - 0,015 м и толщины 31 - 50 мм - 0,03 м.

Карта 4 | ||||||

Толщина металла, до, мм | Скорость резки, мм/мин. | Время на 1 пог. м реза, мин. | Время на один подогрев в начале резки, мин. | |||

резка от кромки листа | резка в замкнутом контуре листа | |||||

ацетилен | природный газ | ацетилен | природный газ | |||

5 | 500 | 2,0 | 0,09 | 0,15 | 0,23 | 0,37 |

10 | 455 | 2,2 | 0,12 | 0,19 | 0,281 | 0,45 |

15 | 400 | 2,50 | 0,13 | 0,22 | 0,34 | 0,54 |

20 | 380 | 2,60 | 0,14 | 0,23 | 0,39 | 0,62 |

25 | 350 | 2,85 | 0,15 | 0,25 | 0,44 | 0,70 |

30 | 340 | 2,95 | 0,17 | 0,27 | 0,48 | 0,77 |

35 | 320 | 3,10 | 0,18 | 0,29 | 0,52 | 0,83 |

40 | 305 | 3,25 | 0,19 | 0,30 | 0,58 | 0,93 |

45 | 290 | 3,45 | 0,20 | 0,32 | 0,62 | 0,99 |

50 | 280 | 3,55 | 0,22 | 0,35 | 0,68 | 1,10 |

60 | 260 | 3,85 | 0,25 | 0,40 | - | - |

70 | 250 | 4,0 | 0,28 | 0,45 | - | - |

80 | 235 | 4,25 | 0,31 | 0,50 | - | - |

90 | 220 | 4,55 | 0,33 | 0,53 | - | - |

100 | 210 | 4,75 | 0,36 | 0,58 | - | - |

120 | 195 | 5,10 | 0,41 | 0,66 | - | - |

150 | 170 | 5,90 | 0,48 | 0,77 | - | - |

170 | 155 | 6,45 | 0,53 | 0,85 | - | - |

200 | 135 | 7,40 | 0,60 | 0,96 | - | - |

250 | 115 | 8,65 | 0,70 | 1,12 | - | - |

300 | 95 | 10,5 | 0,80 | 1,28 | - | - |

Примечания. 1. При фигурной резке стали с радиусом кривизны R <= 300 мм время по карте брать с коэффициентом 1,1.

2. На резку отходов и перемычек листа к суммарной длине реза применять коэффициент 1,08.

3. При резке деталей в замкнутом контуре к длине реза прибавлять на вывод резака на линию реза: для толщины металла 4 - 30 мм - 0,015 м и толщины 31 - 50 мм - 0,03 м.

4. Для снятия с кромок листа фасок под сварку время по карте брать с коэффициентом 1,1, принимая за толщину металла величину скоса кромки S, значения которой приведены в приложении 4.

Карта 5, лист 1 | ||||||||||||

N п/п | Наименование элементов вспомогательного времени | Машинная резка | Ручная резка | |||||||||

на стационарных машинах и установках | переносными полуавтоматами и приспособлениями | ацетилено-кислородная, керосино-кислородная и резка заменителем ацетилена | ||||||||||

время на 1 пог. м реза, мин. | ||||||||||||

Корректировка движения резака по отношению к линии реза на металле | 0,1 | 0,1 | - | |||||||||

Осмотр и очистка местных загрязнений на металле | ||||||||||||

а) ручной щеткой | 0,15 | 0,15 | 0,15 | |||||||||

б) пневматической щеткой | 0,09 | 0,09 | 0,09 | |||||||||

Осмотр и проверка качества обрезанных кромок детали | 0,1 | 0,1 | 0,1 | |||||||||

4 | Зачистка от шлака деталей с прямолинейным контуром | Толщина металла, до, мм | 4 | 10 | 20 | 30 | 40 | 50 | 70 | 100 | 150 | |

Время на 1 пог. м реза, мм | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,85 | |||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ, ЗАВИСЯЩЕЕ ОТ ДЛИНЫ РЕЗА | Карта 5, лист 2 | |||||||

N п/п | Наименование элементов вспомогательного времени | Диаметр окружности, до, мм | Толщина металла, мм | |||||

4 | 10 | 20 | 30 | 40 | 50 | |||

время на одну деталь, мин. | ||||||||

5 | Зачистка от шлака деталей, вырезанных по окружности (диски, кольца, фланцы и т.д.) | 100 | 0,6 | 0,4 | 0,6 | 0,8 | 0,9 | 1,0 |

200 | 1,0 | 0,7 | 0,9 | 1,0 | 1,1 | 1,2 | ||

300 | 1,4 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | ||

400 | 2,0 | 1,4 | 1,7 | 1,8 | 2,0 | 2,1 | ||

500 | 2,3 | 1,6 | 1,9 | 2,1 | 2,2 | 2,4 | ||

600 | 2,7 | 1,9 | 2,3 | 2,5 | 2,7 | 2,9 | ||

700 | 3,1 | 2,2 | 2,7 | 2,9 | 3,2 | 3,4 | ||

800 | 3,5 | 2,5 | 3,0 | 3,3 | 3,6 | 3,9 | ||

900 | 3,8 | 2,7 | 3,2 | 3,5 | 3,8 | 4,1 | ||

1000 | 4,1 | 2,9 | 3,5 | 3,8 | 4,1 | 4,4 | ||

1100 | 4,4 | 3,1 | 3,8 | 4,2 | 4,5 | 4,9 | ||

1200 | 4,8 | 3,4 | 4,2 | 4,5 | 4,9 | 5,3 | ||

1300 | 5,2 | 3,7 | 4,5 | 4,9 | 5,3 | 5,7 | ||

1400 | 5,6 | 4,0 | 4,8 | 5,3 | 5,7 | 6,2 | ||

1500 | 6,0 | 4,3 | 5,2 | 5,7 | 6,1 | 6,6 | ||

1750 | 7,0 | 5,0 | 6,0 | 6,6 | 7,2 | 7,7 | ||

Примечания. 1. При зачистке от шлака фасонных деталей с радиусом кривизны R <= 100 мм применять коэффициент 1,2.

2. Нормативы предусматривают зачистку от шлака кромок из малоуглеродистых сталей зубилом и молотком вручную. При зачистке пневматическим зубилом применять коэффициент 0,6.

3. При зачистке деталей из хромоникелевых сталей и двухслойного металла применять коэффициент 1,2.

4. Величина вспомогательного времени на 1 пог. м реза определяется суммированием продолжительности тех элементов, которые выполняются газорезчиком.

Карта 6, лист 1 | |||

N п/п | Наименование элементов вспомогательного времени | Время, мин. | |

1 | Установка резака под углом | 0,3 | |

2 | Подвод суппорта с резаком к листу, отвод, установка в исходное положение, выверка листа параллельно направляющим | 3,5 | |

3 | Клеймение | 0,1 | |

4 | Перевод машины от одной детали к другой | 0,5 | |

5 | Передвижение резчика и перестановка направляющего пути переносной машины при перемене направления реза (на лист) | 4,0 | |

6 | Переход резчика при ручной резке (свободный) | 0,2 | |

7 | Установка и выверка копира | 0,5 | |

8 | Установка резака или циркуля на заданный размер при резке по окружности | 0,6 | |

Примечания. 1. Нормативы учитывают время на переходы резчика с направляющей линейкой, полуавтоматом и протягиванием шлангов к рабочему месту.

2. На каждую установку полуавтомата и направляющей линейки или перестановку их при изменении направления линии реза; к нормативам прибавлять 0,2 мин.

3. Нормативы учитывают время на перемещение резчика, протягивание шлангов к рабочему месту, переноску инструмента и установку резака в начале реза.

4. При ручной резке по направляющей линейке на установку или перестановку ее к нормативам прибавлять 0,1 мин.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ, ЗАВИСЯЩЕЕ ОТ ОБРАБАТЫВАЕМОГО ИЗДЕЛИЯ И ТИПА ОБОРУДОВАНИЯ | Карта 6, лист 2 | |||||||||||||

N п/п | Наименование элементов вспомогательного времени | Вес изделия, до, кг | ||||||||||||

5 | 10 | 15 | 20 | 30 | 50 | |||||||||

время на переход, мин. | ||||||||||||||

9 | Установка, поворот, снятие изделий вручную: | |||||||||||||

а) поднести и уложить | 0,18 | 0,27 | 0,30 | 0,55 | 0,80 | 1,10 | ||||||||

б) снять и отнести | 0,12 | 0,22 | 0,25 | 0,42 | 0,62 | 0,82 | ||||||||

в) повернуть на 90° | 0,06 | 0,10 | 0,12 | 0,15 | 0,20 | 0,30 | ||||||||

г) повернуть на 180° | 0,10 | 0,15 | 0,16 | 0,20 | 0,25 | 0,35 | ||||||||

Вес изделия, кг | а) установить или повернуть | б) снять и отложить | ||||||||||||

длина изделия, до, мм | ||||||||||||||

2 | 4 | 6 | 8 | 2 | 4 | 6 | 8 | |||||||

время, мин. | ||||||||||||||

10 | Установка, кантовка и снятие листа, изделия, копир-щита с помощью крана: | |||||||||||||

а) установить или повернуть (кантовать на 180°) | 50 | 1,6 | 1,7 | 1,8 | 1,9 | 1,3 | 1,4 | 1,5 | 1,6 | |||||

б) снять и отложить | 100 | 1,8 | 1,9 | 2,1 | 2,3 | 1,5 | 1,6 | 1,7 | 1,9 | |||||

200 | 2,0 | 2,2 | 2,4 | 2,6 | 1,7 | 1,8 | 2,0 | 2,2 | ||||||

300 | 2,2 | 2,4 | 2,6 | 2,8 | 1,8 | 2,0 | 2,2 | 2,3 | ||||||

500 | 2,4 | 2,6 | 2,9 | 3,2 | 2,0 | 2,2 | 2,4 | 2,7 | ||||||

800 | 2,7 | 2,9 | 3,2 | 3,4 | 2,3 | 2,4 | 2,7 | 2,8 | ||||||

1000 | 2,8 | 3,1 | 3,3 | 3,6 | 2,4 | 2,6 | 2,8 | 3,0 | ||||||

Примечания. 1. Величина вспомогательного времени, зависящего от изделия и типа оборудования, определяется суммированием только тех элементов, которые выполняются самим газорезчиком или при его участии.

2. Время в карте рассчитано на установку, поворот и снятие деталей вручную на столе, стеллаже или на полу; время учитывает подноску деталей на расстояние до 3 м при высоте подъема до 1 м, на выбивку детали из листа (или отбивку образцов) после газорезки. Установку и снятие изделий весом от 20 до 50 кг производят двое рабочих.

3. Время в карте учитывает вызов и перемещение крана к изделию, стопорение и транспортировку изделия на расстояние до 40 м. При большом расстоянии прибавлять на каждые 10 м по 0,2 мин.

Карта 7 | ||||||

Вид резки | Время на обслуживание рабочего места | Время на отдых и личные надобности | Всего | Коэффициент K к оперативному времени | ||

в % к оперативному времени | ||||||

Механизированная резка на автоматах | 5 | 5 | 10 | 1,10 | ||

Резка на полуавтоматах при подаче кислорода от баллонов и горючего газа от магистрали | 50 | 6 | 6 | 12 | 1,12 | |

100 | 7 | 13 | 1,13 | |||

200 | 9 | 15 | 1,55 | |||

Резка на полуавтоматах при подаче кислорода и горючего газа от баллонов | 50 | 7 | 6 | 13 | 1,13 | |

100 | 8 | 14 | 1,14 | |||

200 | 10 | 16 | 1,16 | |||

Ацетилено-кислородная резка, резка с использованием пазов - заменителей ацетилена при подаче кислорода и горючих газов от магистрали | 8 | 7 | 15 | 1,15 | ||

То же, при подаче кислорода и горючих газов от баллонов | 10 | 7 | 17 | 1,17 | ||

Примечания. 1. Нормативы времени на обслуживание рабочего места и на отдых рассчитаны для резки металла в нижнем, вертикальном и горизонтальном удобном положении. При резке в неудобном положении (линия реза находится выше уровня груди резчика, вынужденный изгиб, наклон тела рабочего, резка на высоте более 2 м) время по карте брать с коэффициентом 1,05.

2. Нормативы времени на обслуживание рабочего места рассчитаны для работы со шлангами 9 - 10 м. При длине шлангов более 10 м (до 40 м) время по карте брать с коэффициентом 1,05.

Карта 8 | |||

N п/п | Наименование элементов подготовительно-заключительной работы | Время, мин. | |

1 | Получение производственного задания, указаний, инструктажа | 3,0 | |

2 | Ознакомление с работой | 2,0 | |

3 | Получение и сдача инструмента, приспособлений | 2,0 | |

4 | Установка и снятие копира, шаблона при машинной резке | 5,2 | |

5 | Установка и снятие циркуля | 1,0 | |

6 | Подключение шлангов к резаку сети, водяному затвору и отключение их при длине шлангов | До 10 м | 3,0 |

Свыше 10 м | 5,0 | ||

7 | Установка давления газов и скорости резки | 0,8 | |

8 | Установка давления флюса | 0,4 | |

9 | Подготовка резака к работе (установка мундштука, продувка, зажигание и гашение пламени) | 0,8 | |

10 | Подготовка керосинореза к работе (установка мундштука, продувка, разжигание и регулировка пламени) | 1,5 | |

11 | Установка и снятие катков к резаку | 0,4 | |

12 | Сдача работы | 2,0 | |

Примечание. Подготовительно-заключительное время на партию определяется суммированием времени только на те элементы, которые выполняются газорезчиком.

НА ГАЗОВУЮ РЕЗКУ ЧЕРНЫХ МЕТАЛЛОВ

Карта 9 | |||||||||

Толщина металла, до, мм | Прямолинейная резка | Фигурная резка | |||||||

резка от кромки листа | резка в замкнутом контуре листа | резка от кромки листа | резка в замкнутом контуре листа | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ||

Время на 1 пог. м реза, мин. | |||||||||

5 | 1,97 | 2,02 | 2,12 | 2,27 | 2,13 | 2,19 | 2,28 | 2,43 | |

10 | 2,14 | 2,22 | 2,31 | 2,51 | 2,34 | 2,41 | 2,51 | 2,7 | |

15 | 2,37 | 2,48 | 2,61 | 2,83 | 2,61 | 2,7 | 2,83 | 3,05 | |

20 | 2,50 | 2,6 | 2,78 | 3,04 | 2,7 | 2,82 | 2,99 | 3,25 | |

25 | 2,66 | 2,88 | 2,98 | 3,27 | 2,91 | 3,02 | 3,22 | 3,51 | |

30 | 2,77 | 3,0 | 3,12 | 3,43 | 3,04 | 3,15 | 3,38 | 3,7 | |

35 | 2,94 | 3,06 | 3,31 | 3,65 | 3,2 | 3,32 | 3,58 | 3,92 | |

40 | 3,04 | 3,18 | 3,5 | 3,88 | 3,34 | 3,46 | 3,78 | 4,16 | |

45 | 3,18 | 3,41 | 3,65 | 4,0 | 3,48 | 3,61 | 3,94 | 4,3 | |

50 | 3,29 | 3,42 | 3,79 | 4,36 | 3,58 | 3,72 | 4,08 | 4,55 | |

60 | 3,52 | 3,69 | - | - | 3,83 | 3,88 | - | - | |

70 | 3,70 | 3,9 | . | - | 4,07 | 4,25 | - | - | |

80 | 3,94 | 4,15 | - | - | 4,34 | 4,55 | - | - | |

90 | 4,18 | 4,4 | - | - | 4,41 | 4,76 | - | - | |

100 | 4,38 | 4,63 | - | - | 4,8 | 5,05 | - | - | |

120 | 4,75 | 5,05 | - | - | - | - | - | - | |

150 | 5,40 | 5,74 | - | - | - | - | - | - | |

170 | 5,90 | 6,26 | - | - | - | - | - | - | |

200 | 6,65 | 7,05 | - | - | - | - | - | - | |

250 | 7,75 | 8,21 | - | - | - | - | - | - | |

300 | 9,32 | 9,89 | - | - | - | - | - | - | |

Примечание 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

Карта 10 | |||||

Толщина металла, до, мм | Резка от кромки листа | Резка в замкнутом контуре листа | |||

ацетилен | природный газ | ацетилен | природный газ | ||

Время на 1 пог. м, мин. | |||||

10 | 3,20 | 3,28 | 3,32 | 3,48 | |

15 | 3,43 | 3,54 | 3,60 | 3,78 | |

20 | 3,62 | 3,71 | 3,83 | 4,04 | |

25 | 3,9 | 3,90 | 4,16 | 4,41 | |

30 | 4,14 | 4,25 | 4,44 | 4,73 | |

35 | 4,42 | 4,54 | 4,75 | 5,08 | |

40 | 4,60 | 4,72 | 4,97 | 5,31 | |

45 | 4,82 | 4,96 | 5,25 | 5,64 | |

50 | 4,83 | 5,22 | 5,51 | 5,92 | |

60 | 5,07 | 5,55 | 5,86 | 6,32 | |

70 | 5,25 | 5,94 | - | - | |

80 | 5,62 | 6,37 | - | - | |

90 | 6,20 | 7,02 | - | - | |

100 | 6,72 | 7,62 | - | - | |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

3. При резке двумя резаками одновременно время по карте брать с коэффициентом 0,6; тремя резаками - 0,4.

Карта 11 | |||||

Толщина металла, до, мм | Резка от кромки листа | Резка в замкнутом контуре листа | |||

ацетилен | природный газ | ацетилен | природный газ | ||

Время на 1 пог. м, мин. | |||||

5 | 2,55 | 2,70 | 2,79 | 2,94 | |

10 | 2,90 | 3,97 | 3,07 | 3,15 | |

15 | 3,24 | 3,35 | 3,50 | 3,71 | |

20 | 3,37 | 3,45 | 3,67 | 3,92 | |

25 | 3,67 | 3,78 | 4,00 | 4,30 | |

30 | 3,81 | 3,92 | 4,15 | 4,50 | |

35 | 4,00 | 4,12 | 4,40 | 4,73 | |

40 | 4,18 | 4,30 | 4,62 | 5,00 | |

45 | 4,42 | 4,55 | 4,90 | 5,32 | |

50 | 4,55 | 4,70 | 5,10 | 5,55 | |

60 | 4,93 | 5,10 | - | - | |

70 | 5,15 | 5,33 | - | - | |

80 | 5,45 | 5,76 | - | - | |

90 | 5,85 | 6,05 | - | - | |

100 | 6,10 | 6,35 | - | - | |

120 | 6,55 | 6,85 | - | - | |

150 | 7,45 | 7,75 | - | - | |

170 | 8,25 | 8,60 | - | - | |

200 | 9,40 | 9,83 | - | - | |

250 | 11,00 | 11,48 | - | - | |

300 | 13,20 | 13,75 | - | - | |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

3. При фигурной резке стали с радиусом кривизны R <= 300 мм время по карте брать с коэффициентом 1,09.

N профиля | Размеры полки, мм | Вид резки | ||||||||||

ширина "b" | толщина "d" | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на один рез, мин. | ||||||||||||

2 - 2,8 | 20 - 28 | 3 - 4 | 0,224 | 0,294 | 0,189 | 0,259 | 0,276 | 0,344 | 0,248 | 0,306 | 0,27 | 0,353 |

3,2 - 4 | 32 - 40 | 3 - 4 | 0,284 | 0,353 | 0,232 | 0,30 | 0,36 | 0,429 | 0,322 | 0,392 | 0,357 | 0,443 |

4,5 - 5 | 45 - 50 | 3 - 5 | 0,343 | 0,412 | 0,273 | 0,342 | 0,442 | 0,512 | 0,39 | 0,462 | 0,462 | 0,53 |

5,6 - 6,3 | 56 - 63 | 3,5 - 6 | 0,42 | 0,487 | 0,329 | 0,397 | 0,553 | 0,622 | 0,426 | 0,554 | 0,577 | 0,646 |

7,0 | 70 | 4,5 - 8 | 0,522 | 0,605 | 0,422 | 0,494 | 0,688 | 0,768 | 0,602 | 0,683 | 0,713 | 0,795 |

7,5 | 75 | 5 - 9 | 0,55 | 0,63 | 0,431 | 0,511 | 0,724 | 0,805 | 0,632 | 0,72 | 0,755 | 0,835 |

8,0 | 80 | 5,5 - 8 | 0,577 | 0,658 | 0,451 | 0,531 | 0,765 | 0,846 | 0,665 | 0,752 | 0,797 | 0,88 |

9,0 | 90 | 6 - 9 | 0,635 | 0,713 | 0,279 | 0,573 | 0,846 | 0,925 | 0,735 | 0,806 | 0,88 | 0,96 |

10 | 100 | 6,5 - 10 | 0,688 | 0,768 | 0,53 | 0,611 | 0,924 | 1,01 | 0,8 | 0,885 | 0,945 | 1,03 |

12 - 16 | 0,774 | 0,879 | 0,597 | 0,698 | 1,04 | 1,14 | 0,904 | 1,12 | 1,09 | 1,19 | ||

11 | 110 | 7 - 8 | 0,745 | 0,824 | 0,569 | 0,649 | 0,999 | 1,17 | 0,863 | 0,945 | 1,03 | 1,12 |

N профиля | Размеры полки, мм | Вид резки | ||||||||||

ширина | толщина | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на один рез, мин. | ||||||||||||

8 - 10 | 0,824 | 0,905 | 0,629 | 0,71 | 1,12 | 1,20 | 0,965 | 1,05 | 1,17 | 1,25 | ||

12,5 | 125 | 12 - 14 | 0,92 | 1,02 | 0,70 | 0,803 | 1,24 | 1,35 | 1,08 | 1,19 | 1,31 | 1,41 |

16 | 0,95 | 1,06 | 0,727 | 0,83 | 1,29 | 1,39 | 1,12 | 1,23 | 1,36 | 1,46 | ||

14 | 140 | 9 - 12 | 1,02 | 1,12 | 0,767 | 0,87 | 1,39 | 1,5 | 1,19 | 1,3 | 1,45 | 1,55 |

10 - 12 | 1,07 | 1,15 | 0,799 | 0,88 | 1,46 | 1,53 | 1,25 | 1,34 | 1,52 | 1,61 | ||

16 | 160 | 14 - 16 | 1,15 | 1,24 | 0,855 | 0,96 | 1,56 | 1,66 | 1,35 | 1,39 | 1,64 | 1,74 |

18 - 20 | 1,19 | 1,29 | 0,897 | 1,00 | 1,63 | 1,73 | 1,4 | 1,51 | 1,70 | 1,80 | ||

18 | 180 | 11 - 12 | 1,26 | 1,34 | 0,936 | 1,03 | 1,73 | 1,82 | 1,49 | 1,58 | 1,81 | 1,9 |

12 - 14 | 1,34 | 1,44 | 1,03 | 1,10 | 1,84 | 1,95 | 1,58 | 1,68 | 1,93 | 2,04 | ||

16 | 1,41 | 1,52 | 1,04 | 1,14 | 1,87 | 2,05 | 1,67 | 1,79 | 2,04 | 2,15 | ||

20 | 200 | 20 | 1,56 | 1,55 | 1,07 | 1,08 | 1,89 | 2,09 | 1,71 | 1,82 | 2,09 | 2,19 |

25 | 1,57 | 1,68 | 1,15 | 1,28 | 2,16 | 2,28 | 1,61 | 1,98 | 2,26 | 2,38 | ||

30 | 1,64 | 1,75 | 1,223 | 1,33 | 2,25 | 2,42 | 1,95 | 2,06 | 2,36 | 2,47 | ||

22 | 220 | 14 - 16 | 1,51 | 1,62 | 1,12 | 1,22 | 2,08 | 2,18 | 1,79 | 1,9 | 2,18 | 2,29 |

16 - 20 | 1,76 | 1,87 | 1,21 | 1,30 | 2,44 | 2,54 | 2,21 | 2,23 | 2,56 | 2,67 | ||

25 | 250 | 22 - 25 | 1,92 | 2,04 | 1,42 | 1,53 | 2,<...>8 | 2,78 | 2,30 | 2,41 | 2,76 | 2,92 |

28 - 30 | 2,01 | 2,12 | 1,48 | 1,59 | 2,77 | 2,88 | 2,37 | 2,5 | 2,91 | 3,02 | ||

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. Нормативы рассчитаны на резку равнобоковой угловой стали. Для неравнобоких профилей норму времени определять согласно тому номеру равнобокого профиля, сумма ширины полок которого соответствует или незначительно отличается от суммы ширины неравнобокого углового металла.

3. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

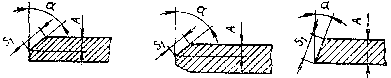

Карта 13, лист 1 | ||||||||

| Рис. 3 | |||||||

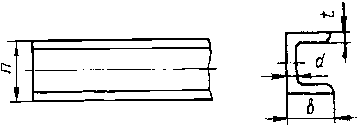

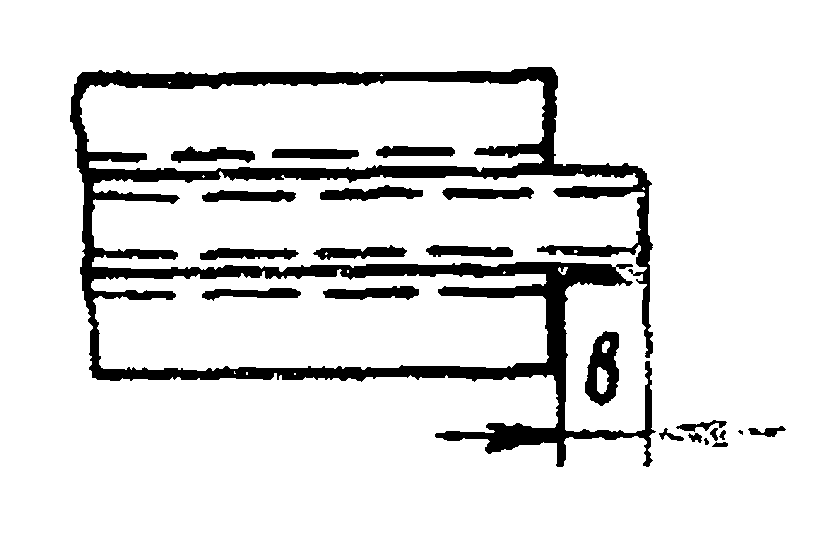

N профиля | Высота швеллера "h", мм | Ширина полки "d", мм | Характер реза в развернутом вида | |||||

|  |  | ||||||

Рис. 4 | Рис. 5 | Рис. 6 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |||

Время на один рез, мин. | ||||||||

5 - 6,5 | 50 - 65 | 37 - 40 | 0,345 | 0,425 | 0,50 | 0,585 | 0,286 | 0,381 |

8 - 10 | 80 - 100 | 43 - 48 | 0,385 | 0,465 | 0,636 | 0,705 | 0,330 | 0,410 |

12 - 14 | 120 - 140 | 53 - 58 | 0,440 | 0,510 | 0,795 | 0,875 | 0,383 | 0,452 |

16 - 18 | 160 - 180 | 63 - 68 | 0,495 | 0,575 | 0,963 | 1,04 | 0,410 | 0,490 |

20 - 22 | 200 - 220 | 73 - 77 | 0,612 | 0,715 | 1,36 | 1,36 | 0,507 | 0,612 |

24 | 240 | 78 | 0,630 | 0,735 | 1,37 | 1,48 | 0,520 | 0,625 |

27 | 270 | 82 | 0,656 | 0,760 | 1,51 | 1,61 | 0,545 | 0,647 |

30 | 300 | 85 | 0,675 | 0,777 | 1,60 | 1,71 | 0,555 | 0,660 |

33 - 36 | 330 - 360 | 88 - 96 | 0,717 | 0,821 | 1,78 | 1,89 | 0,590 | 0,695 |

40 | 400 | 100 | 0,800 | 0,950 | 2,08 | 2,23 | 0,660 | 0,810 |

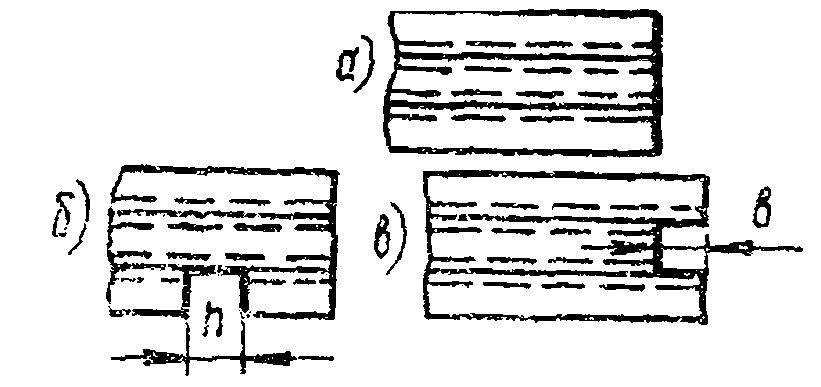

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ РУЧНОЙ ГАЗОВОЙ РЕЗКИ ШВЕЛЛЕРОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | Карта 13, лист 2 | |||||||

N профиля | Высота швеллера "h", мм | Ширина полки "d", мм | Характер реза | |||||

|  |  | ||||||

Рис. 7 | Рис. 8 | Рис. 9 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |||

Время на один рез, мин. | ||||||||

5 - 6,5 | 50 - 65 | 37 - 40 | 0,617 | 0,70 | 0,55 | 0,632 | 0,403 | 0,485 |

8 - 10 | 80 - 100 | 43 - 48 | 0,755 | 0,845 | 0,707 | 0,785 | 0,457 | 0,540 |

12 - 14 | 120 - 140 | 53 - 58 | 0,960 | 1,04 | 0,947 | 1,03 | 0,550 | 0,630 |

16 - 18 | 160 - 180 | 63 - 68 | 1,16 | 1,23 | 1,03 | 1,22 | 0,660 | 0,740 |

20 - 22 | 200 - 220 | 73 - 77 | 1,35 | 1,55 | 1,43 | 1,53 | 0,743 | 0,840 |

24 | 240 | 78 | 1,60 | 1,71 | 1,69 | 1,70 | 0,763 | 0,863 |

27 | 270 | 82 | 1,68 | 1,78 | 1,70 | 1,80 | 0,790 | 0,895 |

30 | 300 | 85 | 1,78 | 1,88 | 1,83 | 1,93 | 0,815 | 0,916 |

33 - 36 | 330 - 360 | 88 - 96 | 1,98 | 2,09 | 2,03 | 2,16 | 0,865 | 0,970 |

40 | 400 | 100 | 2,24 | 2,33 | 2,54 | 2,70 | 0,955 | 1,10 |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

Карта 14, лист 1 | ||||||||

| ||||||||

Рис. 10 | ||||||||

N профиля | Высота швеллера "h", мм | Ширина полки "d", мм | Характер реза | |||||

|  |  | ||||||

Рис. 11 | Рис. 12 | Рис. 13 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |||

Время на один рез, мин. | ||||||||

10 | 100 | 70 | 0,775 | 0,855 | 0,91 | 0,99 | 0,605 | 0,686 |

12 | 120 | 75 | 0,880 | 0,960 | 1,02 | 1,10 | 0,673 | 0,752 |

14 | 140 | 82 | 0,970 | 1,05 | 1,07 | 1,21 | 0,744 | 0,825 |

16 | 160 | 90 | 1,07 | 1,21 | 1,26 | 1,34 | 0,825 | 0,905 |

18 | 180 | 95 | 1,15 | 1,24 | 1,36 | 1,44 | 0,895 | 0,975 |

20 | 200 | 100 | 1,24 | 1,32 | 1,47 | 1,55 | 0,965 | 1,04 |

22 | 220 | 110 | 1,35 | 1,43 | 1,59 | 1,67 | 1,04 | 1,12 |

24 | 240 | 115 | 1,42 | 1,50 | 1,71 | 1,80 | 1,11 | 1,19 |

27 | 270 | 125 | 1,56 | 1,64 | 1,89 | 1,96 | 1,23 | 1,30 |

30 | 300 | 135 | 1,78 | 1,90 | 2,16 | 2,24 | 1,39 | 1,48 |

33 | 330 | 140 | 1,92 | 2,01 | 2,30 | 2,31 | 1,49 | 1,57 |

36 | 360 | 145 | 2,03 | 2,11 | 2,45 | 2,64 | 1,58 | 1,67 |

40 | 400 | 155 | 2,21 | 2,30 | 2,68 | 2,76 | 1,71 | 1,80 |

45 | 450 | 160 | 2,36 | 2,47 | 2,88 | 2,98 | 1,88 | 1,96 |

50 | 500 | 170 | 2,56 | 2,73 | 3,20 | 3,30 | 2,06 | 2,16 |

55 | 550 | 180 | 2,73 | 2,84 | 3,45 | 3,57 | 2,23 | 2,33 |

60 | 600 | 190 | 3,24 | 3,34 | 3,62 | 3,73 | 2,40 | 2,48 |

65 | 650 | 200 | 3,44 | 3,55 | 4,30 | 4,26 | 2,67 | 2,88 |

70 | 700 | 210 | 3,50 | 3,77 | 4,55 | 4,70 | 2,97 | 3,07 |

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ РУЧНОЙ ГАЗОВОЙ РЕЗКИ ДВУТАВРОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | Карта 14, лист 2 | |||||||

N профиля | Высота швеллера "h", мм | Ширина полки "d", мм | Характер реза | |||||

|  |  | ||||||

Рис. 14 | Рис. 15 | Рис. 16 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |||

Время на один рез, мин. | ||||||||

10 | 100 | 70 | 0,715 | 0,793 | 0,706 | 0,780 | 0,633 | 0,71 |

12 | 120 | 75 | 0,755 | 0,835 | 0,895 | 0,965 | 0,70 | 0,77 |

14 | 140 | 82 | 0,815 | 0,895 | 0,986 | 1,06 | 0,75 | 0,83 |

16 | 160 | 90 | 0,880 | 0,960 | 1,09 | 1,21 | 0,815 | 0,89 |

18 | 180 | 95 | 0,920 | 1,00 | 1.17 | 1.24 | 0,846 | 0,915 |

20 | 200 | 100 | 0,960 | 1,04 | 1,25 | 1,32 | 0,890 | 0,960 |

22 | 220 | 110 | 1,04 | 1,12 | 1,36 | 1,44 | 0,950 | 1,03 |

24 | 240 | 115 | 1,09 | 1,17 | 1,44 | 1,52 | 0,990 | 1,07 |

27 | 270 | 125 | 1,17 | 1,25 | 1,57 | 1,64 | 1,05 | 1,12 |

30 | 300 | 135 | 1,23 | 1,40 | 1,71 | 1,79 | 1,20 | 1,28 |

33 | 330 | 140 | 1,34 | 1,44 | 1,82 | 1,90 | 1,24 | 1,31 |

36 | 360 | 145 | 1,39 | 1,49 | 1,92 | 2,00 | 1,28 | 1,35 |

40 | 400 | 155 | 1,48 | 1,56 | 2,10 | 2,17 | 1,36 | 1,43 |

45 | 450 | 160 | 1,54 | 1,62 | 2,26 | 2,33 | 1,40 | 1,48 |

50 | 500 | 170 | 1,62 | 1,73 | 2,46 | 2,53 | 1,48 | 1,57 |

55 | 550 | 180 | 1.71 | 1,81 | 2,66 | 2,74 | 1,57 | 1,66 |

60 | 600 | 190 | 1,92 | 2,03 | 3,18 | 3,27 | 1,64 | 1,73 |

65 | 650 | 200 | 2,03 | 2,12 | 3,41 | 3,50 | 1,72 | 1,81 |

70 | 700 | 210 | 2,08 | 2,19 | 3,60 | 3,69 | 1,80 | 1,89 |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

Карта 15 | |||||

|  | ||||

Рис. 17 | Рис. 18 | ||||

Сторона квадрата "b", диаметр круга "D" или размер шестигранника "d", до, мм | Резка квадратной стали | Резка круглого и шестигранного проката | |||

ацетилен | природный газ | ацетилен | природный газ | ||

Время на один рез, мин. | |||||

12 | 0,182 | 0,248 | 0,17 | 0,25 | |

15 | 0,195 | 0,298 | 0,194 | 0,298 | |

20 | 0,225 | 0,33 | 0,224 | 0,328 | |

25 | 0,258 | 0,374 | 0,234 | 0,338 | |

30 | 0,303 | 0,417 | 0,276 | 0,391 | |

34 | 0,335 | 0,461 | 0,317 | 0,432 | |

40 | 0,376 | 0,502 | 0,358 | 0,484 | |

45 | 0,417 | 0,555 | 0,396 | 0,522 | |

50 | 0,468 | 0,616 | 0,415 | 0,541 | |

60 | 0,565 | 0,738 | 0,510 | 0,66 | |

70 | 0,658 | 0,855 | 0,613 | 0,785 | |

80 | 0,765 | 0,984 | 0,706 | 0,903 | |

90 | 0,87 | 1,10 | 0,815 | 1,03 | |

100 | 0,98 | 1,24 | 0,865 | 1,08 | |

120 | 1,20 | 1,49 | 1,09 | 1,35 | |

150 | 1,60 | 1,94 | 1,38 | 1,67 | |

170 | 1,79 | 2,16 | 1,74 | 2,08 | |

200 | 2,43 | 2,84 | 2,13 | 2,50 | |

220 | 3,05 | 3,52 | 2,61 | 2,91 | |

250 | 3,35 | 3,85 | 2,86 | 3,28 | |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

Карта 16, лист 1 | ||||||||

| ||||||||

Рис. 19 | ||||||||

Наружный диаметр трубы dн, до, мм | Толщина металла S, до, мм | |||||||

5 | 10 | 16 | 20 | |||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на один рез, мин. | ||||||||

25 | 0,30 | 0,37 | - | - | - | - | - | - |

28 | 0,33 | 0,39 | - | - | - | - | - | - |

32 | 0,36 | 0,43 | - | - | - | - | - | - |

38 | 0,41 | 0,47 | - | - | - | - | - | - |

42 | 0,43 | 0,51 | 0,50 | 0,58 | - | - | - | - |

45 | 0,47 | 0,54 | 0,53 | 0,60 | - | - | - | - |

50 | 0,50 | 0,57 | 0,57 | 0,65 | - | - | - | - |

54 | 0,53 | 0,60 | 0,61 | 0,69 | - | - | - | - |

57 | 0,55 | 0,62 | 0,63 | 0,71 | - | - | - | - |

60 | 0,58 | 0,65 | 0,66 | 0,74 | - | - | - | - |

63,5 | 0,60 | 0,68 | 0,68 | 0,76 | - | - | - | - |

68 | 0,64 | 0,71 | 0,73 | 0,81 | 0,80 | 0,90 | - | - |

70 | 0,66 | 0,73 | 0,74 | 0,82 | 0,83 | 0,93 | - | - |

73 | 0,68 | 0,75 | 0,77 | 0,85 | 0,86 | 0,96 | - | - |

76 | 0,71 | 0,77 | 0,79 | 0,88 | 0,89 | 0,99 | - | - |

83 | 0,76 | 0,83 | 0,86 | 0,94 | 0,96 | 1,06 | - | - |

89 | 0,81 | 0,88 | 0,91 | 0,99 | 1,02 | 1,12 | 1,06 | 1,16 |

95 | 0,86 | 0,93 | 0,96 | 1,04 | 1,08 | 1,18 | 1,12 | 1,22 |

102 | 0,91 | 0,98 | 1,02 | 1,1 | 1,14 | 1,24 | 1,19 | 1,29 |

108 | 0,96 | 1,03 | 1,07 | 1,16 | 1,2 | 1,30 | 1,25 | 1,36 |

114 | 1,00 | 1,07 | 1,13 | 1,2 | 1,26 | 1,36 | 1,31 | 1,41 |

121 | 1,06 | 1,13 | 1,18 | 1,26 | 1,33 | 1,43 | 1,38 | 1,48 |

127 | 1,11 | 1,18 | 1,24 | 1,32 | 1,39 | 1,49 | 1 44 | 1,54 |

133 | 1,16 | 1,22 | 1,28 | 1,36 | 1,43 | 1,54 | 1,49 | 1,59 |

140 | - | - | 1,35 | 1,43 | 1,51 | 1,61 | 1,57 | 1,67 |

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ РУЧНОЙ ГАЗОВОЙ РЕЗКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | Карта 16, лист 2 | ||||||||

Наружный диаметр трубы dн, до, мм | Толщина металла S, до, мм | ||||||||

5 | 10 | 16 | 20 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ||

Время на один рез, мин.. | |||||||||

152 | - | - | 1,45 | 1,53 | 1,62 | 1,72 | 1,69 | 1,79 | |

159 | - | - | 1,51 | 1,59 | 1,70 | 1,80 | 1,77 | 1,87 | |

168 | - | - | 1,585 | 1,66 | 1,78 | 1,88 | 1,85 | 1,95 | |

180 | - | - | 1,69 | 1,77 | 1,89 | 1,99 | 1,97 | 2,07 | |

194 | - | - | 1,82 | 1,9 | 2,03 | 2,13 | 2,12 | 2,22 | |

203 | - | - | 1,89 | 1,97 | 2,12 | 2,22 | 2,2 | 2,30 | |

219 | - | - | 2,02 | 2,1 | 2,27 | 2,37 | 2,36 | 2,46 | |

245 | - | - | 2,26 | 2,33 | 2,53 | 2,63 | 2,63 | 2,73 | |

273 | - | - | 2,50 | 2,58 | 2,8 | 2,90 | 2,91 | 3,01 | |

299 | - | - | 2,71 | 2,79 | 3,05 | 3,15 | 3,16 | 3,26 | |

325 | - | - | 2,94 | 3,01 | 3,3 | 3,40 | 3,44 | 3,54 | |

351 | - | - | 3,16 | 3,26 | 3,55 | 3,65 | 3,69 | 3,79 | |

377 | - | - | 3,39 | 3,48 | 3,83 | 3,93 | 3,96 | 4,06 | |

402 | - | - | 3,60 | 3,68 | 4,06 | 4,16 | 4,21 | 4,31 | |

426 | - | - | 3,83 | 3,90 | 4,28 | 4,38 | 4,44 | 4,54 | |

450 | - | - | 4,01 | 4,08 | - | - | - | - | |

480 | - | - | 4,28 | 4,35 | - | - | - | - | |

500 | - | - | 4,45 | 4,54 | - | - | - | - | |

530 | - | - | 4,70 | 4,78 | - | - | - | - | |

560 | - | - | 4,96 | 5,05 | - | - | - | - | |

600 | - | - | 5,30 | 5,39 | - | - | - | - | |

630 | - | - | 5,55 | 5,65 | - | - | - | - | |

720 | - | - | 6,35 | 6,42 | - | - | - | - | |

820 | -- | - | 7,2 | 7,29 | - | - | - | - | |

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ РУЧНОЙ ГАЗОВОЙ РЕЗКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | Карта 16, лист 3 | |||||||

Наружный диаметр трубы dн, до, мм | Толщина металла S, до, мм | |||||||

25 | 30 | 36 | 40 | |||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на один рез, мин. | ||||||||

108 | 1,36 | 1,48 | - | - | - | - | - | - |

114 | 1,43 | 1,54 | - | - | - | - | - | - |

121 | 1,50 | 1,62 | - | - | - | - | - | - |

127 | 1,57 | 1,68 | 1,64 | 1,76 | - | - | - | - |

133 | 1,63 | 1,75 | 1,70 | 1,82 | - | - | - | - |

140 | 1,71 | 1,83 | 1,79 | 1,91 | 1,88 | 2,00 | - | - |

152 | 1,84 | 1,96 | 1,92 | 2,03 | 2,01 | 2,13 | - | - |

159 | 1,92 | 2,04 | 2,00 | 2,11 | 2,10 | 2,23 | - | - |

168 | 2,01 | 2,13 | 2,10 | 2,21 | 2,20 | 2,33 | 2,30 | 2,43 |

180 | 2,14 | 2,26 | 2,24 | 2,35 | 2,34 | 2,47 | 2,45 | 2,58 |

194 | 2,30 | 2,42 | 2,41 | 2,52 | 2,52 | 2,65 | 2,63 | 2,76 |

203 | 2,40 | 2,52 | 2,49 | 2,60 | 2,61 | 2,74 | 2,65 | 2,78 |

219 | 2,56 | 2,68 | 2,68 | 2,79 | 2,81 | 2,94 | 2,94 | 3,07 |

245 | 2,86 | 2,98 | 2,98 | 3,09 | 3,14 | 3,27 | 3,26 | 3,39 |

273 | 3,16 | 3,28 | 3,30 | 3,41 | 3,45 | 3,58 | 3,62 | 3,75 |

299 | 3,45 | 3,57 | 3,58 | 3,69 | 3,76 | 3,89 | 3,94 | 4,07 |

325 | 3,74 | 3,86 | 3,88 | 3,99 | 4,06 | 4,19 | 4,26 | 4,39 |

351 | 4,01 | 4,13 | 4,17 | 4,28 | 4,36 | 4,49 | 4,57 | 4,70 |

377 | 4,30 | 4,42 | 4,46 | 4,57 | 4,68 | 4,81 | 4,90 | 5,03 |

402 | 4,57 | 4,69 | 4,75 | 4,86 | 4,97 | 5,10 | 5,21 | 5,34 |

426 | 4,83 | 4,95 | 5,01 | 5,12 | 5,25 | 5,38 | 5,50 | 5,63 |

450 | 5,10 | 5,22 | 5,27 | 5,38 | 5,54 | 5,67 | 5,80 | 5,93 |

480 | 5,42 | 5,53 | 5,61 | 5,72 | 5,90 | 6,03 | 6,17 | 6,30 |

500 | 5,65 | 5,77 | 5,85 | 5,96 | 6,14 | 6,27 | 6,42 | 6,55 |

530 | 5,77 | 5,89 | 6,19 | 6,30 | 6,49 | 6,62 | 6,8 | 6,93 |

560 | - | - | 6,6 | 6,71 | 6,85 | 6,98 | 7,15 | 7,28 |

Примечания. 1. Нормативы неполного штучного времени содержат основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

Карта 17, лист 1 | ||||||||||

Диаметр вырезаемого отверстия или диска D, до, мм | Толщина металла S, мм | |||||||||

5 | 10 | 15 | 20 | 25 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на вырезку одного отверстия или одного диска, мин. | ||||||||||

100 | 0,91 | 1,06 | 1,02 | 1,21 | 1,17 | 1,39 | 1,27 | 1,52 | 1,37 | 1,66 |

120 | 1,04 | 1,19 | 1,16 | 1,35 | 1,32 | 1,54 | 1,43 | 1,68 | 1,55 | 1,84 |

150 | 1,23 | 1,38 | 1,36 | 1,55 | 1,55 | 1,77 | 1,66 | 1,91 | 1,9 | 2,09 |

170 | 1,36 | 1,51 | 1,51 | 1,70 | 1,7 | 1,92 | 1,84 | 2,09 | 1,97 | 2,26 |

200 | 1,55 | 1,70 | 1,71 | 1,90 | 1,93 | 2,15 | 2,05 | 2,3 | 2,23 | 2,52 |

250 | 1,86 | 2,01 | 2; 09 | 2,24 | 2,31 | 2,53 | 2,47 | 2,72 | 2,66 | 2,95 |

300 | 2,17 | 2,32 | 2,39 | 2,58 | 2,69 | 2,91 | 2,76 | 3,01 | 3,08 | 3,37 |

350 | 2,5 | 2,65 | 2,74 | 2,93 | 3,08 | 3,3 | 3,27 | 3,52 | 3,51 | 3,8 |

400 | 2,81 | 2,96 | 3,07 | 3,26 | 3,46 | 3,68 | 3,68 | 3.93 | 3,93 | 4,22 |

450 | 3,12 | 3,27 | 3,41 | 3,60 | 3,83 | 4,05 | 4,06 | 4,31 | 4,36 | 4,65 |

500 | 3,44 | 3,59 | 3,76 | 3,95 | 4,22 | 4,44 | 4,48 | 4,73 | 4,8 | 5,09 |

600 | 4,07 | 4,22 | 4,43 | 4,62 | 4,98 | 5,2 | 5,26 | 5,51 | 5,62 | 5,91 |

700 | 4,36 | 4,51 | 4,76 | 4,95 | 5,3 | 5,52 | 5,61 | 5,86 | 6,00 | 6,29 |

800 | 4,94 | 5,09 | 5,4 | 5,59 | 6,02 | 6,24 | 6,35 | 6,6 | 6,79 | 7,08 |

900 | 5,52 | 5,67 | 6,04 | 6,23 | 6,72 | 6,94 | 7,1 | 7,35 | 7,60 | 7,89 |

1000 | 6,09 | 6,24 | 7,1 | 7,29 | 7,4 | 7,62 | 7,8 | 8,05 | 8,36 | 8,65 |

1100 | 6,69 | 6,84 | 7,29 | 7,48 | 8,1 | 8,32 | 8,55 | 8,8 | 9,13 | 9,42 |

1200 | 7,26 | 7,41 | 7,94 | 8,13 | 8,8 | 9,02 | 9,28 | 9,53 | 9,93 | 10 2 |

1300 | 7,85 | 8,00 | 8,55 | 8,74 | 9,48 | 9,7 | 10,0 | 10,2 | 10,7 | 10,3 |

1400 | 8,45 | 8,60 | 9,2 | 9,39 | 10,2 | 10,4 | 10,7 | 11,0 | 11,5 | 11,7 |

1500 | 9,02 | 9,17 | 9,8 | 9,99 | 10,9 | 11,1 | 11,4 | 11,7 | 12,2 | 12,5 |

НЕПОЛНОЕ ШТУЧНОЕ ВРЕМЯ МЕХАНИЗИРОВАННОЙ РЕЗКИ КРУГЛЫХ ОТВЕРСТИЙ И ДИСКОВ ИЗ ЛИСТОВОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | Карта 17, лист 2 | |||||||||

Диаметр вырезаемого отверстия или диска D, до, мм | Толщина металла S, мм | |||||||||

30 | 35 | 40 | 45 | 50 | ||||||

ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | ацетилен | природный газ | |

Время на вырезку одного отверстия или одного диска, мин. | ||||||||||

100 | 1,45 | 1,77 | 1,60 | 1,94 | 1,70 | 2,09 | 1,79 | 2,15 | 1,88 | 2,34 |

120 | 1,63 | 1,95 | 1,78 | 2,12 | 1,90 | 2,29 | 1,99 | 2,35 | 2,10 | 2,56 |

150 | 1,89 | 2,21 | 2,06 | 2,4 | 2,19 | 2,58 | 2,29 | 2,65 | 2,40 | 2,86 |

170 | 2,07 | 2,39 | 2,25 | 2,59 | 2,39 | 2,78 | 2,50 | 2,86 | 2,61 | 3,07 |

200 | 2,32 | 2,64 | 2,53 | 2,87 | 2,68 | 3,07 | 2,81 | 3,17 | 2,93 | 3,39 |

250 | 2,78 | 3,10 | 3,00 | 3,34 | 3,16 | 3,55 | 3,30 | 3,66 | 3,44 | 3,90 |

300 | 3,21 | 3,53 | 3,46 | 3,8 | 3,66 | 4,05 | 3,80 | 4,16 | 3,96 | 4,42 |

350 | 3,66 | 3,98 | 3,94 | 4,28 | 4,15 | 4,54 | 4,32 | 4,68 | 4,48 | 4,94 |

400 | 4,08 | 4,40 | 4,4 | 4,74 | 4,64 | 5,03 | 4,82 | 6,18 | 5,01 | 5,47 |

450 | 4,52 | 4,84 | 4,86 | 5,20 | 5,10 | 5,49 | 5,31 | 5,67 | 5,52 | 5,98 |

500 | 5,00 | 5,32 | 5,35 | 5,69 | 5,60 | 5,99 | 5,84 | 6,20 | 6,04 | 6,50 |

600 | 5,84 | 6,16 | 6,26 | 6,60 | 6,57 | 6,96 | 6,83 | 7,17 | 7,07 | 7,53 |

700 | 6,25 | 6,57 | 6,67 | 7,01 | 6,96 | 7,35 | 7,26 | 7,62 | 7,51 | 7,97 |

800 | 7,05 | 7,37 | 7,55 | 7,89 | 7,88 | 8,27 | 8,2 | 8,56 | 8,45 | 8,91 |

900 | 7,86 | 8,18 | 8,42 | 8,76 | 8,79 | 9,18 | 9,14 | 9,5 | 9,44 | 9,90 |

1000 | 8,68 | 9,00 | 9,25 | 9,59 | 9,68 | 10,0 | 10,0 | 10,4 | 10,3 | 10,7 |

1100 | 9,48 | 9,80 | 10,1 | 10,4 | 10,5 | 10,9 | 11,0 | 11 3 | 11,3 | 11,7 |

1200 | 10,6 | 10,9 | 10,9 | 11,2 | 11,5 | 11,8 | 11,9 | 12,2 | 12,3 | 12,7 |

1300 | 11,1 | 11,4 | 11,8 | 12,1 | 12,3 | 12,7 | 12,8 | 13,1 | 13,2 | 13,6 |

1400 | 11,9 | 12,2 | 12,7 | 13,0 | 13,9 | 13,2 | 13,8 | 14,1 | 14,2 | 14,6 |

1500 | 12,7 | 13,0 | 13,5 | 13,8 | 14,1 | 14,2 | 14,6 | 15,0 | 15,1 | 15,6 |

Примечания. 1. Нормативы неполного штучного времени содержат: основное время резки, вспомогательное время, зависящее от длины реза, время на обслуживание рабочего места, время на отдых и личные надобности.

2. При зачистке кромок деталей от шлака газорезчиком время на этот элемент работы устанавливать по карте 5.

3. При резке двумя резаками одновременно время по карте брать с коэффициентом 0,6; при резке тремя резаками - 0.4.

Карта 18, лист 1 | ||||||||

Чистота применяемого кислорода, % | 99,8 | 99,5 | 99,2 | 99,0 | 98,5 | 98,0 | ||

Коэффициент к основному и неполному штучному времени K01 | 0,92 | 1,0 | 1,06 | 1,11 | 1,19 | 1,25 | ||

II. В зависимости от рода горючего, применяемого для резки K | ||||||||

Горючее | Коэффициент к основному и неполному штучному времени K | Коэффициент ко времени на подогрев в начале реза K | ||||||

Ацетилен | 1,0 | 1,0 | ||||||

Пропано-бутановая смесь | 1,0 | 1,4 | ||||||

Метан и природный газ | 1,0 | 1,6 | ||||||

Сжиженные газы | 1,0 | 0,6 | ||||||

Керосин | 1,0 | 1,0 | ||||||

Бензин | 0,9 | 0,6 | ||||||

Бензино-керосиновая смесь: 50% бензина и 50% керосина | 0,95 | 0,8 | ||||||

III. В зависимости от класса качества поверхности реза | ||||||||

Класс качества | I | II | III | IV | V | |||

Коэффициент к основному и неполному штучному времени | 1,4 | 1,25 | 1,1 | 1,0 | 0,8 | |||

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ К НОРМАТИВАМ ОСНОВНОГО И НЕПОЛНОГО ШТУЧНОГО ВРЕМЕНИ | Карта 18, лист 2 | ||||

IV. В зависимости от марки разрезаемой стали - K1 м | |||||

Марка разрезаемой стали | Коэффициент к основному и неполному штучному времени | ||||

Углеродистые и малоуглеродистые стали (содержание углерода до 0,4%) | 1,1 | ||||

Среднелегированные марганцовистые стали, а также стали с содержанием ванадия и молибдена в отожженном состоянии (содержание углерода до 0,7%) | 1,2 | ||||

Высоколегированные и хромоникелевые стали | 1,3 | ||||

V. В зависимости от положения линии реза в пространстве - Кп | |||||

Положение линии реза в пространстве | Нижнее, наклонное | Вертикальное (сверху вниз) | Горизонтальное | ||

Коэффициент к основному и неполному штучному времени и к расходу кислорода | 1,0 | 1,05 | 1,10 | ||

Примечание. Скорости кислородной резки металла с использованием газозаменителей ацетилена приняты равными скоростям ацетилено-кислородной резки, исходя из условий повышенной подачи газозаменителей в смесительную камеру резака, обеспечивающей эффективность подогревательного пламени, равную ацетилено-кислородной резке.

Приложение 1 | ||||||

Класс качества | Характеристика класса | Предел | Значение коэффициентов | |||

Kо = Kк | Kк | 25 | 100 | |||

I | Чистовая вырезка фигурных деталей | Нижний | 0,2 | 0,65 | 1,5 | 3 |

Верхний | 0,25 | 0,7 | 2 | 4 | ||

II | Чистовая вырезка деталей с прямолинейными кромками | Верхний | 0,4 | 0,8 | 3 | 6 |

III | Резка деталей, не требующих высокого качества поверхности реза | Верхний | 0,7 | 0,9 | 5 | 10 |

IV | Вырезка деталей с припусками на механическую обработку | Верхний | 1,0 | 1,0 | 7,5 | 15 |

V | Заготовительная резка | Верхний | 2,0 | 1,2 | 1,5 | 30 |

Kо - коэффициент допустимого отставания линий реза;

Kк - коэффициент качества резки.

При подсчете этих данных было принято, что

где  - наибольшее допустимое отставание линий реза (для данного класса качества) при данной толщине разрезаемого металла;

- наибольшее допустимое отставание линий реза (для данного класса качества) при данной толщине разрезаемого металла;

При приведенных данных для всех классов, кроме I, нижним пределом значений коэффициентов является верхний предел предыдущего класса.

Eо = 99,5%; K2 = 1 | Приложение 2 | |||||||||

Толщина металла, мм | Класс качества | |||||||||

I | II | III | IV | V | ||||||

Скорость резания, мм/мин. | ||||||||||

5 | 530 | 605 | 680 | 715 | 905 | |||||

10 | 455 | 520 | 585 | 650 | 780 | |||||

15 | 410 | 470 | 530 | 575 | 705 | |||||

20 | 380 | 435 | 485 | 545 | 655 | |||||

25 | 355 | 410 | 460 | 505 | 615 | |||||

30 | 340 | 385 | 435 | 485 | 580 | |||||

35 | 320 | 365 | 415 | 455 | 550 | |||||

40 | 310 | 350 | 390 | 435 | 525 | |||||

45 | 295 | 335 | 380 | 415 | 505 | |||||

50 | 285 | 325 | 365 | 405 | 485 | |||||

60 | 265 | 305 | 340 | 375 | 455 | |||||

70 | 245 | 285 | 320 | 355 | 425 | |||||

80 | 235 | 265 | 300 | 335 | 400 | |||||

90 | 220 | 255 | 285 | 315 | 380 | |||||

100 | 210 | 240 | 270 | 300 | 360 | |||||

120 | 190 | 220 | 245 | 275 | 325 | |||||

150 | 165 | 190 | 215 | 240 | 285 | |||||

170 | 150 | 175 | 195 | 220 | 265 | |||||

200 | 135 | 155 | 175 | 195 | 235 | |||||

250 | 110 | 130 | 145 | 165 | 195 | |||||

300 | 95 | 105 | 120 | 135 | 160 | |||||

Коэффициент к основному времени резки в зависимости от класса качества | 1,4 | 1,25 | 1,1 | 1,0 | 0,8 | |||||

Приложение 3 | ||||||

Характеристика | Номера мундштуков | |||||

0 | 1 | 2 | 3 | 4 | 5 | |

Пределы толщин разрезаемого металла, мм | 3 - 5 | 5 - 20 | 20 - 50 | 50 - 190 | 100 - 200 | 200 - 300 |

Пределы давления режущего кислорода перед резаком, кг/см2 | 3,0 - 3,5 | 3,0 - 5,0 | 2,0 - 6,0 | 5,0 - 7,0 | 6,0 - 7,0 | 7,0 - 8,0 |

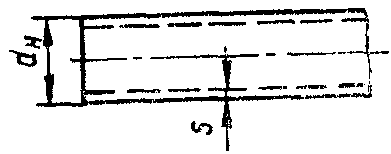

Приложение 4 | ||||||

| ||||||

Рис. 20 | ||||||

Глубина разделки A, мм | Угол разделки | |||||

20° | 25° | 30° | 40° | 50° | ||

Величина скоса кромки S, мм | ||||||

3 | 3,0 | 3,0 | 3,5 | 4,5 | 5,0 | |

4 | 4,0 | 4,0 | 5,0 | 5,0 | 6,9 | |

5 | 5,0 | 5,5 | 6,0 | 6,5 | 8,0 | |

6 | 6,0 | 6,5 | 7,0 | 8,0 | 9,5 | |

7 | 7,5 | 8,0 | 8,0 | 9,0 | 11,0 | |

8 | 8,5 | 9,0 | 9,0 | 10,0 | 12,5, | |

9 | 9,5 | 10,0 | 10,0 | 11,0 | 14,0 | |

10 | 10,5 | 11,0 | 11,5 | 13,0 | 15,5 | |

11 | 12,0 | 12,0 | 13,0 | 14,0 | 17,0 | |

12 | 13,0 | 13,0 | 14,0 | 16,0 | 19,0 | |

13 | 14 0 | 14,0 | 15,0 | 17,0 | 20,0 | |

14 | 15,0 | 15,0 | 16,0 | 18,0 | 22,0 | |

16 | 17,0 | 18,0 | 18,5 | 21,0 | 25,0 | |

18 | 19,0 | 20,0 | 21,0 | 23,0 | 28,0 | |

20 | 21,0 | 22,0 | 23,0 | 26,0 | 31,0 | |

22 | 23,0 | 24,0 | 25,0 | 29,0 | 34,0 | |

24 | 25,0 | 26,0 | 28,0 | 31,0 | 37,5 | |

26 | 28,0 | 29,0 | 30,0 | 34,0 | 40,0 | |

28 | 30,0 | 31,0 | 32,0 | 36,0 | 44,0 | |

30 | 32,0 | 33,0 | 35,0 | 39,0 | 47,0 | |

32 | 34,0 | 35,0 | 37,0 | 42,0 | 50,0 | |

34 | 36,0 | 37,0 | 39,0 | 44,0 | 53,0 | |

36 | 38.0 | 40,0 | 41,5 | 47,0 | 55,0 | |

38 | 40.0 | 42. 0 | 44,0 | 49,0 | 60,0 | |

40 | 43,0 | 44,0 | 46,0 | 52,0 | 62,5 | |

42 | 45,0 | 46,0 | 48,0 | 54,5 | 65,5 | |

44 | 47,0 | 48,0 | 51,0 | 57,0 | 69,0 | |

46 | 49,0 | 51,0 | 53,0 | 60,0 | 72,0 | |

48 | 51,0 | 53,0 | 55,0 | 62,0 | 75,0 | |

50 | 53,0 | 55,0 | 57,0 | 65,0 | 78,0 | |

52 | 55,0 | 57,0 | 60,0 | 67,5 | 81,0 | |

Приложение 5 | |||||||||||

Тип машины | Наименование машины | Характер установки | Предельные габариты разрезаемого металла, мм | Количество одновременно работающих резаков, шт. | Количество мундштуков | Габариты (длина x ширина x высота), мм | Вес, кг | ||||

по длине | по ширине | по диаметру | по толщине | ||||||||

наружных | внутренних | ||||||||||

ПП-1 ПП-2 | Вырезка деталей по прямой линии, по окружности и по произвольным кривым | Переносная | Не ограничены | - | - | 5 - 100 | 2 | - | - | 435 x 255 x 298 | 21 - 25 |

С-4 | Резка по прямой линии, по окружности, снятие фасок и резка по несложной прямой с направлением от руки | То же | То же | При резке двумя резаками от 340 до 700 | До 1200 | 5 - 100 | 1 | 1 | 3 | 220 x 500 x 270 | 29 |

ПС-2 | Резка по прямой линии, подготовка кромок под сварку, криволинейная резка по копиру с радиусом не менее 5 м | " | " | не ограничены | R >= 5 м | 10 - 1000 | 3 | 4 | - | 600 x 1000 x 750 | 75 |

ПЛ-1 | Резка по прямой линии, по окружности и по кривой линии с направлением движения от руки и по рельсу (r = 1 м) | Переносная | Не ограничены при перестановке направляющих путей | Не ограничены | 270 - 1350 | 5 - 100 | 1 | 4 | - | 405 x 370 x 540 | 16,5 |

ПЛ-2 | Резка по прямой линии, по окружности и по кривой линии с направлением движения от руки и по рельсу (r = 1 м), а также подготовка кромок под сварку, вырезывание полос и фланцев одновременно двумя резаками | То же | Не ограничены при перестановке направляющих путей | При резке двумя резаками до 95 | 270 - 1350 | 5 - 100 | 2 | 4 | - | 405 x 540 x 600 | 24 |

СГУ-60 | Резка всевозможных фасонных отверстий, фланцев криволинейных деталей по копиру с радиусом кривизны R >= 150 мм | Переносная | То же | - | 150 и более | 5 - 100 | 1 | 2 | 300 x 320 x 415 | 15 | |

АСП-1 | Резка прямолинейная и криволинейная по копиру и по чертежу или разметке при помощи механической головки, направляемой от руки. Поставляется в трех комплектах: а) однорезаковая - для вертикальной, фигурной и прямолинейной резки; б) трехрезаковая одноблочная - для прямолинейной резки кромок со снятием фасок; в) трехфазовая штанговая для одновременного фигурного вырезывания одинаковых деталей и резки полос | Стационарная | Не ограничены | до 1500 | - | 5 - 200 | 1,3 | 4 | - | Длины по заказу: ширина 4350 | 1760 |

АСП-1М | Вырезка деталей любой конфигурации по копиру. Прямолинейная и фигурная резка одним, двумя и тремя резаками; резка кромок со снятием фасок | Стационарная | 3000 | 1500 | - | 5 - 300 | 3 | - | - | 4000 x 3850 x 1600 | 1140 |

АСШ-1 автом. | Резка из листовой стали деталей любой конфигурации по копиру | То же | 1500 | 750 | до 1500 | 5 - 100 | 1 | 4 | - | 1500 x 1360 x 1800 | 730 |

АСШ-2 полуавтом. | Вырезка деталей любой конфигурации по копиру, шаблону, обкатываемому магнитовым пальцем | - | 1500 | 750 | - | 5 - 100 | 1 | - | - | 1415 x 1500 x 1703 | 290 |

13РА-1 | Резка деталей любой конфигурации по копиру одним, двумя и тремя резаками | - | В зависимости от длины направляющих путей | до 1600 | 100 - 1600 | 4 - 100 | 1 - 5 | 2 | 3 | Длина любая, ширина 3975, высота 2000 | |

"Одесса" | Механизированная ацетилено-кислородная резка деталей различных очертаний из листовой малоуглеродистой стали | Стационарная | То же | до 3000 | до 3000 | 5 - 300 6 - 100 | 1 - 6 | - | - | Длина 12000, ширина 4800, высота 1800 | 1950 |

Приложение 6 | |||||||

Тип резака | Характер выполняемой работы | Предельные габариты разрезаемого металла, мм | Скорость резки, мм/мин. | Длина резака, мм | Вес, кг | ||

по толщине | по ширине реза | по диаметру | |||||

"Пламя" | Универсальный резак. Разделительная резка малоуглеродистых и низколегированных сталей толщиной 3 - 300 мм | 300 | 15 | 800 | 80 - 550 | ||

РГС-60 | Вставной резак, присоединяемый к стволу горелки "Москва", применяется для разделительной резки при частых переходах от резки к сварке | ||||||

РЗР-01-55 | Резка на газах-заменителях | ||||||

К-51 | Керосинорез | 20 - 200 | |||||

ПУРС | Используются для аварийных работ для резки стали - переносная | 12 | По длине до 5 м | ||||

РУ | Для кратковременной работы - переносной | 12 | По длине до 2 м | ||||

РВ-48 | Поверхностная кислородная резка (подготовка кромок под сварку, выплавка корня шва, удаление дефектных швов) | Глубина канавки 1 - 8 | 8 - 20 | 0,8 + 6 м/мин. | 1,3 | ||

РПА-50 РВП-49 | Поверхностная резка | 2 - 20 | 15 - 50 | 1,5 - 10 м/мин. | 3,6 | ||

РВП-50 | Поверхностная резка | 2 - 10 | 8 - 50 | 1,6 - 10 м/мин. | 1,35 | ||

РАП-01-55 | Поверхностная резка | 3 - 9 | 7 - 16 | 0,5 - 5 м/мин. | 700 | 1,2 | |

РР-60 | Резка сталей большой толщины | 300 - 600 | 8 - 20 | 50 - 115 | |||

РСЗ-48 | Срезание заклепок | До 40. | 560 | 2,5 | |||

РАЗ-55 | Срезание заклепок | До 40 | 370 | 0,6 | |||

РАП-55 | Подготовка кромок под сварку, для вырезки сварных швов, удаления неглубоких поверхностных дефектов | 2 - 9 | 7 - 16 | ||||