СПРАВКА

Источник публикации

М., "Экономика", 1987

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени на электрохимическую и электрофизическую обработку деталей"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы времени на электрохимическую и электрофизическую обработку деталей"

(утв. Госкомтрудом СССР)

Утверждены

Госкомтрудом СССР

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА ЭЛЕКТРОХИМИЧЕСКУЮ И ЭЛЕКТРОФИЗИЧЕСКУЮ ОБРАБОТКУ ДЕТАЛЕЙ

Сборник содержит нормативы неполного штучного времени, нормы времени, нормативы времени на измерение, на установку и снятие деталей и подготовительно-заключительного времени на электрохимическую и электрофизическую обработку деталей.

Нормативы времени предназначены для нормировщиков, технологов и других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на электрохимическую и электрофизическую обработку деталей в условиях единичного и мелкосерийного производства и рекомендованы секцией ЭМС ЦБНТ для применения на предприятиях машиностроения.

Срок действия данных нормативов до 1992 г.

Общемашиностроительные нормативы времени разработаны Ленинградским Всесоюзным проектно-технологическим институтом энергетического машиностроения при участии нормативно-исследовательских организаций и предприятий машиностроительных министерств под методическим руководством Центрального бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам.

1.1. Сборник нормативов времени предназначен для расчета технически обоснованных норм времени на электрохимическую и электрофизическую обработку деталей, выполняемых на машиностроительных предприятиях в условиях мелкосерийного и единичного типов производства при индивидуальной организации труда.

При внедрении бригадной организации труда нормы времени могут быть использованы для расчета комплексных норм в соответствии с Методическими основами бригадной формы организации и стимулирования труда в промышленности, изданными НИИ труда в 1981 г. и одобренными Научным советом по труду и социальным вопросам Госкомтруда СССР.

1.2. При разработке нормативов времени были использованы хронометражные наблюдения и фотографии рабочего времени ряда машиностроительных заводов, действующие отраслевые и заводские нормативы времени, результаты анализа материалов по организации производства и труда на рабочих местах, технические характеристики оборудования.

1.3. В нормативных картах приведены эмпирические формулы, по которым рассчитаны нормативы времени в зависимости от принятых факторов; эти формулы могут быть использованы при расчете норм времени на ЭВМ.

1.4. Сборник норм времени содержит:

нормативы неполного штучного времени на обработку деталей на электрохимических и электроэрозионных станках;

нормы штучного времени на анодно-механическую резку заготовок и электроэрозионное легирование поверхности;

вспомогательное время на установку и снятие детали;

вспомогательное время, связанное с переходом;

вспомогательное время на контрольные измерения;

время на обслуживание рабочего места, на отдых и личные надобности в пределах от 7,5 до 15% в зависимости от вида работ;

нормативы подготовительно-заключительного времени.

1.5. Нормативы неполного штучного времени Tншт (в мин.) рассчитаны по формуле

Tншт = (Tо + Tв) K,

где:

Tо - основное время, выведенное на основе хронометражных данных, мин.;

Tв - вспомогательное время, связанное с переходом, мин., включающее затраты на следующие операции:

для электрохимической обработки - закрывание и открывание камеры, включение и отключение рабочей жидкости, подведение и отведение электрода;

для электроэрозионной обработки - поднятие и опускание ванны, зажатие и отжатие каретки, подведение и отведение электрода, установка на механизме отсчета необходимой глубины обработки;

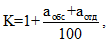

K - коэффициент к оперативному времени, учитывающий время обслуживания рабочего места, время на отдых и личные надобности, выраженные в процентах от оперативного времени, рассчитан по формуле

где:

aобс - время обслуживания рабочего места;

aотд - время на отдых и личные надобности.

1.6. В нормативы неполного штучного времени не вошло вспомогательное время на контрольные измерения, на установку и снятие деталей.

1.7. Для упрощения расчета в нормативных картах на анодно-механическую резку заготовок и электроэрозионное легирование поверхности даны нормы времени, которые содержат подготовительно-заключительное время в размере 2% от оперативного времени.

1.8. Расчет нормы штучного времени на операцию по настоящим нормативам производится по формуле

Tшт = (Tншт Kо + Tву + Tви) · Kn' Kст,

где:

Tшт - штучное время, мин.;

Tншт - неполное штучное время, мин.;

Kо - коэффициент, учитывающий материал обрабатываемой детали (см. п. 1.12);

Tву - вспомогательное время на установку и снятие детали, мин.;

Tви - вспомогательное время на измерение, мин.;

Kn - коэффициент, учитывающий количество деталей в партии (табл. 1);

Kст - коэффициент, учитывающий многостаночное обслуживание (см. п. 1.11).

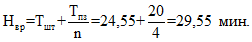

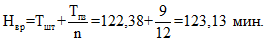

Норма времени на одну деталь с учетом подготовительно-заключительного времени определяется по формуле

где:

Нвр - норма времени на одну деталь, мин.;

Tшт - штучное время, мин.;

Tпз - подготовительно-заключительное время, мин.;

n - количество деталей в партии, шт.

1.9. Приведенные в нормативной части сборника числовые значения факторов (площадь обработки, толщина детали и др.), в которых эти значения указаны "до", следует понимать включительно.

1.10. Нормативы времени рассчитаны на организационно-технические условия, соответствующие мелкосерийному характеру производства с выпуском 11 - 12 деталей в партии для электрохимического вида обработки и с выпуском 3 - 5 деталей для электроэрозионного вида обработки.

При изменении числа изделий в партии нормы времени следует применять с поправочными коэффициентами, величины которых приведены ниже.

Вид обработки | ||||||||

электрохимическая | электроэрозионная | |||||||

Количество деталей в партии, шт. | ||||||||

От 1 до 7 | От 8 до 10 | От 11 до 12 | От 13 до 25 | Свыше 25 | От 1 до 2 | От 3 до 5 | От 6 до 10 | Свыше 10 |

Поправочный коэффициент Kn | ||||||||

1,10 | 1,05 | 1,00 | 0,95 | 0,90 | 1,05 | 1,00 | 0,95 | 0,90 |

1.11. Нормативы времени рассчитаны для выполнения работ на одном станке. В случае многостаночного обслуживания следует к нормам времени применять поправочные коэффициенты: при обслуживании двух станков - 0,65; при обслуживании трех станков - 0,48.

1.12. Нормативы времени рассчитаны на конкретный обрабатываемый материал при оптимальной производительности, обеспечивающей заданную шероховатость обрабатываемой поверхности. В случае обработки деталей из других материалов к нормам времени применяются поправочные коэффициенты, приведенные в примечаниях к нормативным картам.

1.13. При выполнении работ с помощью подъемного крана время на вызов его (1,3 мин.) добавляют к норме штучного времени в каждом случае.

1.14. При внедрении на предприятиях более совершенных, чем это предусмотрено в нормативах времени, организации труда, технологии работы, оборудования, оснастки и т.п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, соответствующие более высокой производительности труда.

1.15. Ниже приведены примеры расчета норм времени по настоящим нормативам.

Пример 1

Исходные данные

Операция - электрохимическая обработка профиля пера лопатки.

Масса - 10 кг.

Материал - жаропрочный сплав.

Модель станка - ЭХО-2.

Приспособление - специальное с прижимной колодкой.

Характер установки детали - без выверки.

Припуск на обработку - 2,3 мм.

Угол наклона обрабатываемой поверхности к направлению движения ЭИ равен 30°.

Шероховатость поверхности -  мкм.

мкм.

Размер партии - 4 шт.

Расчет нормы времени на деталь сведен в табл. 2.

Таблица 2

Содержание работы | Факторы, влияющие на продолжительность | Величина значения фактора | Номер карты | Время, мин. | |

1. | Установить деталь в приспособление, снять | Масса | 10 кг | 1,50 | |

2. | Произвести электрохимическую обработку профиля пера лопатки | Припуск на обработку | 2,3 мм | 17,10 | |

Угол наклона | 30° | ||||

Шероховатость поверхности | |||||

3. | Произвести измерение в пяти сечениях | Измеряемый размер | 200 мм | 1,08 0,66 x 4 | |

Итого (Tншт + Tву + Tви) | 22,32 | ||||

Коэффициент, учитывающий размер партии деталей = 1,1 (см. табл. 1).

Tшт = (Tншт + Tву + Tви) · Kn = 22,32 · 1,1 = 24,55 мин.

Подготовительно-заключительное время равно 20 мин. (см. карту 33).

Пример 2

Исходные данные

Операция - электроимпульсная обработка штампа.

Масса - 15 кг.

Материал - 5ХНМ.

Модель станка - 4А722.

Способ установки детали - магнитная плита.

Характер установки детали - без выверки.

Площадь обработки - 7900 мм2.

Глубина обработки - 23,0 мм.

Шероховатость поверхности -  мкм.

мкм.

Размер партии - 12 шт.

Расчет нормы времени сведен в табл. 3.

Таблица 3

Содержание работы | Факторы, влияющие на продолжительность | Величина значения фактора | Номер карты | Время, мин. | |

1. | Установить деталь на магнитную плиту, снять | Масса | 15 кг | 0,70 | |

2. | Произвести обработку штампа | Площадь обработки | 7900 мм2 | 134,50 | |

Глубина обработки | 23,0 мм | ||||

Шероховатость поверхности | |||||

3. | Измерить размер штангенциркулем | Измеряемый размер | 158 мм | 0,42 | |

Точность измерения | 0,1; 0,02 мм | 0,36 | |||

Итого (Tншт + Tву + Tви) | 135,98 | ||||

Коэффициент, учитывающий размер партии деталей Kn = 0,9 (см. табл. 1).

Tшт = (Tншт + Tву + Tви) · Kn = 135,98 · 0,9 = 122,38 мин.

Подготовительно-заключительное время равно 9 мин. (см. карту 33).

На предприятиях используется большое количество оборудования, на котором выполняются разнообразные технологические операции по электрохимической, электроэрозионной и анодно-механической обработке деталей. Перечень моделей станков и технологических операций, которые выполняются на этих станках, приведен в табл. 4.

Таблица 4

Вид технологической операции | Номер карты | Вид обработки | ||

электрохимическая | электроэрозионная | анодно-механическая | ||

Модель станка | ||||

Обработка профиля пера лопатки | ЭХО-1 ЭХО-1А ЭХО-2 ЭХО-10А ЭГС-2 ЛЭ-187 ЛЭ-1100 МЭ-77 | - | - | |

МЭ-8 МЭ-64М МЭ-72М | - | |||

Обработка элементов лопатки: | ||||

карманов | ЭГС-2 MS-100 MS-200 | - | - | |

отверстий | - | МЭ-8 | - | |

колодцев | - | - | ||

зигов | - | 4В721 | - | |

Извлечение сломанного инструмента | - | 4611 4Б611 | - | |

Обработка штампов и пресс-форм | - | 4Г721 4А722 4Б722 4723 4Е723 4А724 4Е724 | - | |

Прошивание отверстий | MS-100 MS-200 | - | - | |

- | 157 | - | ||

- | МЭ-8 | - | ||

- | МЭ-30 | - | ||

- | 4Г721 4В721 4А722 4Б722 4723 4Е723 | - | ||

- | 183 | - | ||

- | "Эрозимат"-250 | - | ||

Прошивание щелей и пазов | - | 4В721 | - | |

- | 183 | - | ||

Обработка соединительных каналов | - | - | ||

Прямолинейное разрезание деталей и заготовок | - | 4531, 4531П, 4532 | - | |

Вырезка сложных контуров по копиру | - | |||

- | 4531ФЗ 4532ФЗ | - | ||

Легирование поверхности | - | ЭФИ-45 ЭФИ-46А | - | |

Резка заготовок | - | 4822 4А822 | ||

Таблица 5

ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

Наименование показателя | Модель станка | ||||||||

ЭХО-1 | ЭХО-1А | ЭХО-2 | ЭХО-10А | ЭГС-2 | MS-100, MS-200 | МЭ-77 | ЛЭ-187 | ЛЭ-1100 | |

Максимальная длина пера обрабатываемой лопатки, мм | 160 | 160 | 300 | 200 | 200 | - | 250 | 200 | 1500 |

Рабочий ток, А | 4500 | 4500 | 10000 | 5000 | 10000 | - | 6300 | 10000 | 1500 - 6000 |

Рабочее напряжение, В | 12 | 12 | 8 - 18 | 6 - 13 | 12 | 4 - 12 | 10 - 12 | 12 - 15 | 12 - 15 |

Электролиты | Водные растворы азотнокислого натрия, азотнокислого калия, хлористого натрия, хлористого калия | ||||||||

Материал электрода-инструмента | Медь, электроэрозионный графит, сталь 20Х13 | ||||||||

Таблица 6

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКОВ

ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

Наименование показателя | Модель станка | ||||||

183 | 157 | МЭ64М | МЭ72М | МЭ-8, МЭ-30 | 4611 4Б611 | "Эрозимат"-250 | |

Мощность, кВ·А | 7,0 | 1,8 | - | - | 20 | 2 | 1,5 |

Габариты заготовки, мм: | |||||||

длина | 600 | 420 | - | - | 500 | - | |

ширина | 400 | 220 | 400 | - | |||

высота | 140 | 80 | - | 100 | |||

Масса обрабатываемой детали, кг | 250 | 25 | 250 | 400 | - | - | - |

Наибольшая производительность стали/твердого сплава | 115/46 мм3/мин. | 38/14 мм3/мин. | 15 - 20 шт. в смену | 5 - 8 шт. в смену | 25/- г/мин. | 70 мм3/мин. | 0,48/0,15 г/мин. |

Объем рабочей жидкости в ванне, л | 250 | 15 | - | - | - | 20 | - |

Максимальная длина обрабатываемой лопатки, мм | - | - | 250 | 400 | - | - | - |

Рабочая жидкость | Индустриальное масло и керосин в соотношении 1:1 | ||||||

Материал электрода-инструмента | Графитированный материал марки МПГ-6, МПГ-7, медь (N 1, 2, 3), латунь Л62, Л63 | ||||||

Наименование показателя | Модель станка | ||||||

4В721 | 4Г721 | 4А722, 4Б722 | 4723 | 4Е723 | 4А724 | 4Е724 | |

Мощность, кВ·А | 1,4 | 4,5 | 15 | 32 | 20 | 45 | 40 |

Габариты заготовки, мм: | |||||||

длина | 175 | 250 | 400 | 500 | 630 | 1000 | 800 |

ширина | 140 | 160 | 250 | 400 | 400 | 630 | 500 |

высота | 100 | 130 | 100 | 200 | 200 | 250 | 300 |

Масса обрабатываемой детали, кг | 3 | 30 | 120 | 450 | 750 | 1200 | 2500 |

Наибольшая производительность стали/твердого сплава, мм3/мин. | 30/15 | 250/- | 1500/- | 3500/- | 3000/- | 7000/- | 6000/- |

Объем рабочей жидкости в ванне, л | 42 | - | 120 | 550 | 600 | 1200 | - |

Рабочая жидкость | Индустриальное масло и керосин в соотношении 1:1 | ||||||

Материал электрода-инструмента | Графитированный материал марки МПГ-6, МПГ-7, медь (N 1, 2, 3), латунь Л62, Л63 | ||||||

Наименование показателя | Модель станка | ||||||

4531 | 4531П | 4532 | 4531ФЗ | 4532ФЗ | |||

Мощность, кВ·А | 0,25 | 1,2 | 2,0 | 2,75 | 2,9 | ||

Габариты заготовки, мм: | |||||||

длина | 160 | 160 | 320 | 120 | 250 | ||

ширина | 120 | 120 | 320 | 75 | 160 | ||

высота | 30 | 30 | 60 | 40 | 80 | ||

Диаметр электрода-проволоки, мм | 0,1 - 0,3 | 0,1 - 0,3 | 0,1 - 0,3 | 0,02 - 0,2 | 0,05 - 0,3 | ||

Наибольшая производительность стали/твердого сплава, мм3/мин. | -/8 | -/8 | -/7 | 22/18 | 35/18 | ||

Рабочая жидкость | Керосин | ||||||

Материал электрода-инструмента | Латунь Л62, Л63 | ||||||

Таблица 7

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УСТАНОВОК

ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ (ЛЕГИРОВАНИЕ ПОВЕРХНОСТИ)

Модель установки | Режим | Наименование показателя | |||

Напряжение на электродах, В | Ток, А | ||||

холостого хода | рабочее | короткого замыкания | рабочий | ||

ЭФИ-45 ЭФИ-46А | 1 | 15 | 9 - 13 | 3,5 | 0,8 - 1,2 |

2 | 25 | 10 - 18 | 3,7 | 1,2 - 1,5 | |

3 | 40 | 21 - 33 | 4,5 | 1,5 - 2,0 | |

4 | 75 | 30 - 48 | 4,3 | 2,0 - 2,5 | |

5 | 135 | 35 - 58 | 4,2 | 2,0 - 2,5 | |

6 | 190 | 48 - 68 | 4,5 | 2,0 - 2,8 | |

Таблица 8

ДЛЯ АНОДНО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Наименование показателя | Модель станка | |

4822 | 4А822 | |

Наибольший диаметр разрезаемого сечения, мм | 600 | 350 |

Окружная линейная скорость, м/с | 16 | 16 |

Мощность, кВ·А | 11 | 20 |

Сила тока, А | 300 | 300 |

Напряжение, В | 22 - 30 | 22 - 30 |

Производительность нержавеющей стали, см3/мин. | 20 - 25 | 20 - 25 |

При электрохимической обработке профиля пера лопатки станки используются в зависимости от длины лопатки; при электроэрозионной и анодно-механической обработке станки выбираются в зависимости от габарита обрабатываемой детали, площади обработки, глубины обрабатываемой поверхности.

Анодно-механическая резка металлов и сплавов производится металлической лентой шириной 20 мм и толщиной 0,25 мм; применяемая при резке деталей рабочая жидкость состоит из двух частей жидкого стекла и одной части воды.

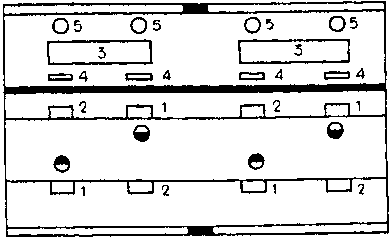

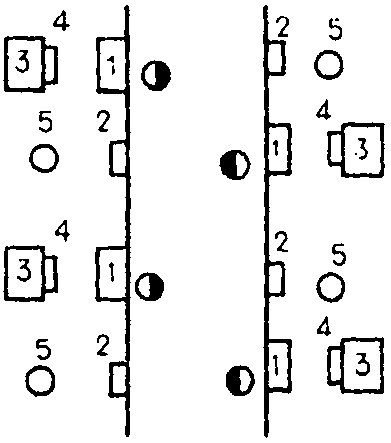

Нормативы времени рассчитаны на следующие организационно-технические условия выполнения работ:

работа выполняется рабочим соответствующей квалификации согласно ЕТКС;

обработки с централизованным питанием электролитом:

1 - станок; 2 - источник питания; 3 - бак для электролита;

4 - насос; 5 - очистной агрегат

рабочее место оснащено всем необходимым, в соответствии с требованиями производственного процесса;

оборудование отвечает требованиям по качеству и производительности;

проверка детали рабочим производится на рабочем месте;

транспортировка деталей основными рабочими производится только в пределах рабочей зоны в радиусе до 5 м.

Ниже приводятся примеры организации рабочих мест.

В целях обеспечения повышения производительности труда рабочих, занятых электрохимической и электрофизической обработкой деталей, необходимо:

оборудовать производственные помещения согласно требованиям "Строительных норм и правил" СНиП II-90-81;

обеспечить площадь производственных помещений, выгороженную стенами или перегородками, не менее 4,5 м2 на каждого работающего и высоту помещения не менее 3,2 м;

Рис. 3.2. Участок электрохимической и анодно-механической

обработки с индивидуальным питанием электролитом:

1 - станок; 2 - источник питания; 3 - бак для электролита;

4 - насос; 5 - очистной агрегат

1 - станок; 2 - источник питания; 3 - стеллаж

для электрода-инструмента; 4 - слесарный верстак

выполнить стены участка из химически стойких материалов, а покрытие пола - кислотно-щелочестойких;

оборудовать помещение естественной механической и смешанной вентиляцией, обеспечивающей чистоту воздуха и допустимые концентрации газа и пыли согласно ГОСТ 12.1.016-79;

обеспечить общее и местное освещение согласно ГОСТ 12.2.007.13-75, изоляцию производственного шума - ГОСТ 12.1.003-83, температурный режим - ГОСТ 12.1.005-76;

оборудовать рабочее место согласно рис. 3.1 - 3.3, обеспечивающее удобное расположение стеллажей, деталей, электродов-инструментов, верстаков согласно ГОСТ 12.3.002-75.

Обработка профиля пера лопатки Материал - жаропрочный сплав | Электрохимическая обработка | |||||||||||||||||

Карта 1 | ||||||||||||||||||

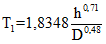

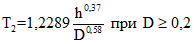

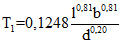

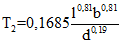

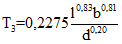

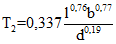

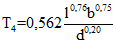

Формулы зависимости |  |  | ||||||||||||||||

Шероховатость поверхности, мкм | Модель станка | Обозначение времени | Угол наклона a°* | Припуск на обработку h, мм, до | ||||||||||||||

0,8 | 1,0 | 1,2 | 1,5 | 1,7 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 10,0 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||||

T1 | 90 | 2,3 | 2,9 | 3,5 | 4,4 | 4,9 | 5,8 | 7,3 | 8,7 | 10,2 | 11,6 | 14,5 | 17,4 | 20,3 | 23,3 | 29,1 | ||

ЭХО-1 | 60 | 3,2 | 4,0 | 4,8 | 6,0 | 6,8 | 8,0 | 10,0 | 12,0 | 14,0 | 16,0 | 19,9 | 23,9 | 27,9 | 31,9 | 39,9 | ||

ЭХО-1А | 45 | 4,0 | 5,0 | 6,0 | 7,5 | 8,5 | 10,0 | 12,5 | 15,0 | 17,5 | 20,0 | 25,0 | 29,9 | 34,9 | 39,9 | 49,9 | ||

ЭХО-2 | 30 | 5,5 | 6,9 | 8,2 | 10,3 | 11,6 | 13,7 | 17,1 | 20,5 | 24,0 | 27,4 | 34,2 | 41,1 | 47,9 | 54,8 | 68,5 | ||

15 | 9,4 | 11,8 | 14,1 | 17,6 | 20,0 | 23,5 | 29,4 | 35,4 | 41,2 | 47,0 | 58,7 | 70,5 | 82,3 | 94,1 | 117,6 | |||

ЭХО-10А | T2 | 90 | 2,0 | 2,5 | 3,1 | 3,9 | 4,4 | 5,2 | 6,6 | 8,0 | 9,4 | 10,9 | 13,7 | 16,6 | 19,5 | 22,5 | 28,4 | |

ЭГС-2 | 60 | 2,7 | 3,5 | 4,2 | 5,3 | 6,1 | 7,2 | 9,1 | 11,0 | 12,9 | 14,9 | 18,8 | 22,8 | 26,8 | 30,8 | 38,9 | ||

ЛЭ-187 | 45 | 3,4 | 4,3 | 5,3 | 6,7 | 7,6 | 9,0 | 11,4 | 13,8 | 16,2 | 18,6 | 23,5 | 28,5 | 33,5 | 38,5 | 48,7 | ||

ЛЭ-1100 | 30 | 4,7 | 6,0 | 7,2 | 9,1 | 10,4 | 12,3 | 15,6 | 18,9 | 22,2 | 25,6 | 32,3 | 39,1 | 46,0 | 52,9 | 66,9 | ||

МЭ-77 | 15 | 8,0 | 10,2 | 12,4 | 15,7 | 17,9 | 21,2 | 26,8 | 32,4 | 38,1 | 43,9 | 55,5 | 67,2 | 79,0 | 90,8 | 114,8 | ||

Примечания: 1. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

2. Время в карте рассчитано для площадей обрабатываемой поверхности пера лопаток, указанных в паспортах станков.

Прошивание карманов в лопатке Материал - жаропрочный сплав | Электрохимическая обработка | |||

Карта 2 | ||||

Формула зависимости | T = 3h | |||

Модель станка | Шероховатость поверхности, мкм | Площадь обработки, мм2, до | Глубина обработки h, мм, до | Время на один карман T, мин. |

6000 | 10,0 | 30,0 | ||

12,0 | 36,0 | |||

ЭГС-2 | 15,0 | 45,0 | ||

MS-100 | 17,0 | 51,0 | ||

MS-200 | 20,0 | 60,0 | ||

22,0 | 66,0 | |||

25,0 | 75,0 | |||

Прошивание отверстий в деталях Материал - жаропрочные и титановые сплавы | Электрохимическая обработка | |||

Карта 3 | ||||

Формула зависимости | T = 3,8h | |||

Модель станка | Шероховатость поверхности, мкм | Площадь обработки, мм2, до | Глубина обработки h, мм, до | Время на одно отверстие T, мин. |

400 | 80 | 304 | ||

100 | 380 | |||

125 | 475 | |||

MS-100 | 150 | 570 | ||

MS-200 | 200 | 760 | ||

250 | 950 | |||

300 | 1140 | |||

Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 90° | Электроэрозионная обработка | ||||||||||||||

Карта 4 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,06h0,55 S0,59 | T2 = 0,0714h0,30 S0,69 | ||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T1 | 5 | 12,9 | 16,4 | 19,4 | 24,6 | 29,2 | 33,3 | 37,1 | 42,3 | 50,1 | 57,2 | 63,7 | 69,8 | 75,5 | |

6 | 14,2 | 18,1 | 21,4 | 27,2 | 32,3 | 36,8 | 41,0 | 46,8 | 55,4 | 63,2 | 70,4 | 77,1 | 83,4 | |||

7 | 15,5 | 19,7 | 23,4 | 29,7 | 35,2 | 40,1 | 44,6 | 50,9 | 60,4 | 68,8 | 76,7 | 84,0 | 90,8 | |||

8 | 16,7 | 21,2 | 25,1 | 31,9 | 37,8 | 43,1 | 48,0 | 54,8 | 64,9 | 74,1 | 82,5 | 90,3 | 97,7 | |||

10 | 18,9 | 24,0 | 28,4 | 36,1 | 42,8 | 48,8 | 54,3 | 62,0 | 73,4 | 83,7 | 93,3 | 102,1 | 110,5 | |||

12 | 20,9 | 26,5 | 31,4 | 39,9 | 47,3 | 53,9 | 60,0 | 68,5 | 81,1 | 92,6 | 103,1 | 112,9 | 122,1 | |||

15 | 23,6 | 30,0 | 35,5 | 45,1 | 53,4 | 61,0 | 67,9 | 77,4 | 91,8 | 104,7 | 116,6 | 127,7 | 138,1 | |||

18 | 26,1 | 33,1 | 39,2 | 49,8 | 59,1 | 67,4 | 75,0 | 85,6 | 101,4 | 115,7 | 128,8 | 141,1 | 152,7 | |||

T2 | 5 | 21,4 | 29,0 | 35,4 | 46,8 | 57,1 | 66,6 | 75,5 | 88,1 | 105,0 | 125,3 | 142,1 | 158,0 | 173,3 | ||

6 | 22,6 | 30,6 | 37,4 | 49,4 | 60,3 | 70,3 | 79,8 | 93,0 | 110,9 | 132,3 | 150,1 | 166,9 | 183,0 | |||

7 | 23,7 | 32,1 | 39,1 | 51,8 | 63,1 | 73,7 | 83,5 | 97,4 | 116,1 | 138,6 | 157,2 | 174,8 | 191,7 | |||

8 | 24,7 | 33,4 | 40,7 | 53,9 | 65,7 | 76,7 | 86,9 | 101,4 | 120,8 | 144,2 | 163,6 | 181,9 | 199,5 | |||

10 | 26,4 | 35,7 | 43,6 | 57,6 | 70,3 | 82,0 | 93,0 | 108,5 | 129,3 | 154,3 | 175,0 | 194,6 | 213,4 | |||

Примечание. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

Неполное штучное время Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 90° | Электроэрозионная обработка | ||||||||||||||

Карта 4 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 | T2 | 12 | 27,9 | 37,7 | 46,0 | 60,9 | 74,2 | 86,6 | 98,2 | 114,6 | 136,5 | 163,0 | 184,8 | 205,6 | 225,4 | |

МЭ64М | 15 | 29,8 | 40,3 | 49,2 | 65,1 | 79,4 | 92,6 | 105,0 | 122,5 | 146,0 | 174,2 | 197,6 | 219,8 | 241,0 | ||

МЭ72М | 18 | 31,5 | 42,6 | 52,0 | 68,7 | 83,8 | 97,8 | 110,9 | 129,3 | 154,1 | 184,0 | 208,6 | 232,1 | 254,5 | ||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||||||

Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 60° | Электроэрозионная обработка | ||||||||||||||

Карта 5 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,069h0,55 S0,59 | T2 = 0,0821h0,30 S0,69 | ||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T1 | 5 | 14,8 | 18,9 | 22,3 | 28,3 | 33,6 | 38,3 | 42,7 | 48,6 | 57,6 | 65,8 | 73,3 | 80,3 | 86,8 | |

6 | 16,3 | 20,8 | 24,6 | 31,3 | 37,1 | 42,3 | 47,2 | 53,8 | 63,7 | 72,7 | 81,0 | 88,7 | 95,9 | |||

7 | 17,8 | 22,7 | 26,9 | 34,2 | 40,5 | 46,1 | 51,3 | 58,5 | 69,5 | 79,1 | 88,2 | 96,6 | 104,4 | |||

8 | 19,2 | 24,4 | 28,9 | 36,7 | 43,5 | 49,6 | 55,2 | 63,0 | 74,6 | 85,2 | 94,9 | 103,8 | 112,4 | |||

10 | 21,7 | 27,6 | 32,7 | 41,5 | 49,2 | 56,1 | 62,4 | 71,3 | 84,4 | 96,3 | 107,3 | 117,4 | 127,1 | |||

12 | 24,0 | 30,5 | 36,1 | 45,9 | 54,4 | 62,0 | 69,0 | 78,8 | 93,3 | 106,5 | 118,6 | 129,8 | 140,4 | |||

15 | 27,1 | 34,5 | 40,8 | 51,9 | 61,4 | 70,2 | 78,1 | 89,0 | 105,6 | 120,4 | 134,1 | 146,9 | 158,8 | |||

18 | 30,0 | 38,1 | 45,1 | 57,3 | 68,0 | 77,5 | 86,3 | 98,4 | 116,6 | 133,1 | 148,1 | 162,3 | 175,6 | |||

T2 | 5 | 24,6 | 33,4 | 40,7 | 53,8 | 65,7 | 76,6 | 86,8 | 101,3 | 120,8 | 144,1 | 163,4 | 181,7 | 199,3 | ||

6 | 26,0 | 35,2 | 43,0 | 56,8 | 69,3 | 80,8 | 91,8 | 107,0 | 127,5 | 152,1 | 172,6 | 191,9 | 210,5 | |||

7 | 27,3 | 36,9 | 45,0 | 59,6 | 72,6 | 84,8 | 96,0 | 112,0 | 133,5 | 159,4 | 180,8 | 201,0 | 220,5 | |||

8 | 28,4, | 38,4 | 46,8 | 62,0 | 75,6 | 88,2 | 99,9 | 116,6 | 138,9 | 165,8 | 188,1 | 209,2 | 229,4 | |||

Примечание. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

Неполное штучное время Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 60° | Электроэрозионная обработка | ||||||||||||||

Карта 5 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 | T2 | 10 | 30,4 | 41,1 | 50,1 | 66,2 | 80,8 | 94,3 | 107,0 | 124,8 | 148,7 | 177,4 | 201,3 | 223,8 | 245,4 | |

МЭ64М | 12 | 32,1 | 43,4 | 52,9 | 70,0 | 85,3 | 99,6 | 112,9 | 131,8 | 157,0 | 187,5 | 212,5 | 236,4 | 259,2 | ||

МЭ72М | 15 | 34,3 | 46,3 | 56,6 | 74,9 | 91,3 | 106,5 | 120,8 | 140,9 | 167,9 | 200,3 | 227,2 | 252,8 | 277,2 | ||

18 | 36,2 | 49,0 | 59,8 | 79,0 | 96,4 | 112,5 | 127,5 | 148,7 | 177,2 | 211,6 | 239,9 | 266,9 | 292,7 | |||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||||||

Обработка профиля пера лопатки Материал - жаропрочный сплав | a <*> равен 45° | Электроэрозионная обработка | ||||||||||||||

Карта 6 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,0846h0,55 S0,59 | T2 = 0,1007h0,30 S0,69 | ||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T1 | 5 | 18,2 | 23,1 | 27,4 | 34,7 | 41,2 | 47,0 | 52,3 | 59,6 | 70,6 | 80,7 | 89,8 | 98,4 | 106,5 | |

6 | 20,0 | 25,5 | 30,2 | 38,4 | 45,5 | 51,9 | 57,8 | 66,0 | 78,1 | 89,1 | 99,3 | 108,7 | 117,6 | |||

7 | 21,9 | 27,8 | 33,0 | 41,9 | 49,6 | 56,5 | 62,9 | 71,8 | 85,2 | 97,0 | 108,1 | 118,4 | 128,0 | |||

8 | 23,5 | 29,9 | 35,4 | 45,0 | 53,3 | 60,8 | 67,9 | 77,3 | 91,5 | 104,5 | 116,3 | 127,3 | 137,8 | |||

10 | 26,6 | 33,8 | 40,0 | 50,9 | 60,3 | 68,8 | 76,6 | 87,4 | 103,5 | 118,0 | 131,6 | 144,0 | 155,8 | |||

12 | 29,5 | 37,4 | 44,3 | 56,3 | 66,7 | 76,0 | 84,6 | 96,6 | 114,4 | 130,6 | 145,4 | 159,2 | 172,2 | |||

15 | 33,3 | 42,3 | 50,0 | 63,6 | 75,3 | 86,0 | 95,7 | 109,1 | 129,4 | 147,6 | 164,4 | 180,1 | 194,7 | |||

18 | 36,8 | 46,7 | 55,3 | 70,2 | 83,3 | 95,0 | 105,8 | 120,7 | 143,0 | 163,1 | 181,6 | 199,0 | 215,3 | |||

T2 | 5 | 30,2 | 40,9 | 49,9 | 66,0 | 80,5 | 93,9 | 106,5 | 124,2 | 148,1 | 176,7 | 200,4 | 222,8 | 244,4 | ||

6 | 31,9 | 43,1 | 52,7 | 69,7 | 85,0 | 99,1 | 112,5 | 131,1 | 156,4 | 1865 | 211,6 | 235,3 | 258,0 | |||

7 | 33,4 | 45,3 | 55,1 | 73,0 | 89,0 | 103,9 | 117,7 | 137,3 | 163,7 | 195,4 | 221,7 | 246,5 | 270,3 | |||

8 | 34,8 | 47,1 | 57,4 | 76,0 | 92,6 | 108,1 | 122,5 | 143,0 | 170,3 | 203,3 | 230,7 | 256,5 | 281,3 | |||

Примечание. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

Неполное штучное время Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 45° | Электроэрозионная обработка | ||||||||||||||

Карта 6 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 | T2 | 10 | 37,2 | 50,3 | 61,5 | 81,2 | 99,1 | 115,6 | 131,1 | 153,0 | 182,3 | 217,6 | 246,8 | 274,4 | 300,9 | |

МЭ64М | 12 | 39,3 | 53,2 | 64,9 | 85,9 | 104,6 | 122,1 | 138,5 | 161,6 | 192,5 | 229,8 | 260,6 | 289,9 | 317,8 | ||

МЭ72М | 15 | 42,0 | 56,8 | 69,4 | 91,8 | 112,0 | 130,6 | 148,1 | 172,7 | 205,9 | 245,6 | 278,6 | 309,9 | 339,8 | ||

18 | 44,4 | 60,1 | 73,3 | 96,9 | 118,2 | 137,9 | 156,4 | 182,3 | 217,3 | 259,4 | 294,1 | 327,3 | 358,8 | |||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||||||

Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 30° | Электроэрозионная обработка | ||||||||||||||

Карта 7 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,12h0,55 S0,59 | T2 = 0,1428h0,30 S0,69 | ||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T1 | 5 | 25,8 | 32,8 | 38,8 | 49,2 | 58,4 | 66,6 | 74,2 | 84,6 | 100,2 | 114,4 | 127,4 | 139,6 | 151,0 | |

6 | 28,4 | 36,2 | 42,8 | 54,4 | 64,6 | 73,6 | 82,0 | 93,6 | 110,8 | 126,4 | 140,8 | 154,2 | 166,8 | |||

7 | 31,0 | 39,4 | 46,8 | 59,4 | 70,4 | 80,2 | 89,2 | 101,8 | 120,8 | 137,6 | 153,4 | 168,0 | 181,6 | |||

8 | 33,4 | 42,4 | 50,2 | 63,8 | 75,6 | 86,2 | 96,0 | 109,6 | 129,6 | 148,2 | 165,0 | 180,6 | 195,4 | |||

10 | 37,8 | 48,0 | 56,8 | 72,2 | 85,6 | 97,6 | 108,6 | 124,0 | 146,8 | 167,4 | 186,6 | 204,1 | 221,0 | |||

12 | 41,8 | 53,0 | 62,8 | 79,8 | 94,6 | 107,8 | 120,0 | 137,0 | 162,2 | 185,2 | 206,2 | 225,8 | 244,2 | |||

15 | 47,2 | 60,0 | 71,0 | 90,2 | 106,8 | 122,0 | 135,8 | 154,8 | 183,6 | 209,4 | 233,2 | 255,4 | 276,2 | |||

18 | 52,2 | 66,2 | 78,4 | 99,6 | 118,2 | 134,8 | 150,0 | 171,2 | 202,8 | 231,4 | 257,6 | 282,2 | 305,4 | |||

T2 | 5 | 42,8 | 58,0 | 70,8 | 93,6 | 114,2 | 133,2 | 151,0 | 176,2 | 210,5 | 250,6 | 284,2 | 316,0 | 346,6 | ||

6 | 45,2 | 61,2 | 74,8 | 98,8 | 120,6 | 140,6 | 159,6 | 186,0 | 221,8 | 264,6 | 300,2 | 333,8 | 366,0 | |||

Примечание. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

Неполное штучное время Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 30° | Электроэрозионная обработка | ||||||||||||||

Карта 7 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T2 | 7 | 47,4 | 64,2 | 78,2 | 103,6 | 126,2 | 147,4 | 167,0 | 194,8 | 232,2 | 277,2 | 314,4 | 349,6 | 383,4 | |

8 | 49,4 | 66,8 | 81,4 | 107,8 | 131,4 | 153,4 | 173,8 | 202,8 | 241,6 | 288,4 | 327,2 | 363,8 | 399,0 | |||

10 | 52,8 | 71,4 | 87,2 | 115,2 | 140,6 | 164.0 | 186,0 | 217,0 | 258,6 | 308,6 | 350,0 | 389,2 | 426,8 | |||

12 | 55,8 | 75,4 | 92,0 | 121,8 | 148,4 | 173,2 | 196,4 | 229,2 | 273,0 | 326,0 | 369,6 | 411,2 | 450,8 | |||

15 | 59,6 | 80,6 | 98,4 | 130,2 | 158,8 | 185,2 | 210,0 | 245,0 | 292,0 | 348,4 | 395,2 | 439,6 | 482,0 | |||

18 | 63,0 | 85,2 | 104,0 | 137,4 | 167,6 | 195,6 | 221,8 | 258,6 | 308,2 | 368,0 | 417,2 | 464,2 | 509,0 | |||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||||||

Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 15° | Электроэрозионная обработка | ||||||||||||||

Карта 8 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,2316h0,55 S0,59 | T2 = 0,2756h0,30 S0,69 | ||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T1 | 5 | 49,0 | 62,3 | 73,7 | 93,5 | 111,0 | 126,5 | 141,0 | 160,7 | 190,4 | 217,4 | 242,1 | 265,2 | 286,9 | |

6 | 54,0 | 68,8 | 81,3 | 103,4 | 122,7 | 139,8 | 155,8 | 180,6 | 213,8 | 244,0 | 271,7 | 297,6 | 321,9 | |||

7 | 58,9 | 74,9 | 88,9 | 112,9 | 133,8 | 152,4 | 169,5 | 196,5 | 233,1 | 265,6 | 296,1 | 324,2 | 350,5 | |||

8 | 63,5 | 80,6 | 95,4 | 121,2 | 143,6 | 163,8 | 182,4 | 211,5 | 250,5 | 286,0 | 318,5 | 348,6 | 377,1 | |||

10 | 71,8 | 91,2 | 107,9 | 137,2 | 162,6 | 185,4 | 209,6 | 239,3 | 283,3 | 323,1 | 360,1 | 394,1 | 426,5 | |||

12 | 79,4 | 100,7 | 119,3 | 151,6 | 179,7 | 204,8 | 231,6 | 264,4 | 313,0 | 357,4 | 398,0 | 435,8 | 471,3 | |||

15 | 89,7 | 114,0 | 134,9 | 171,4 | 202,9 | 231,8 | 262,1 | 298,8 | 354,3 | 404,1 | 450,1 | 492,9 | 533,1 | |||

18 | 99,2 | 125,8 | 149,0 | 189,2 | 224,6 | 256,1 | 289,5 | 330,4 | 391,4 | 446,6 | 497,2 | 544,6 | 589,4 | |||

T2 | 5 | 82,6 | 111,9 | 136,6 | 180,6 | 220,4 | 257,1 | 291,4 | 340,1 | 405,3 | 483,7 | 548,5 | 609,9 | 668,9 | ||

6 | 87,2 | 118,1 | 144,4 | 190,7 | 232,8 | 271,4 | 308,0 | 359,0 | 428,1 | 510,7 | 579,4 | 644,2 | 706,4 | |||

7 | 91,5 | 123,9 | 150,9 | 199,9 | 243,6 | 284,5 | 322,3 | 376,0 | 448,2 | 535,0 | 606,8 | 674,7 | 740,0 | |||

Примечание. a* - угол наклона обрабатываемой поверхности к направлению движения электрода-инструмента.

Неполное штучное время Обработка профиля пера лопатки Материал - жаропрочный сплав | a* равен 15° | Электроэрозионная обработка | ||||||||||||||

Карта 8 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Припуск на обработку h, мм, до | Площадь обработки S, мм2, до | ||||||||||||

2000 | 3000 | 4000 | 6000 | 8000 | 10000 | 12000 | 15000 | 20000 | 25000 | 30000 | 35000 | 40000 | ||||

Время на одну лопатку T, мин. | ||||||||||||||||

МЭ-8 МЭ64М МЭ72М | T2 | 8 | 95,3 | 128,9 | 157,1 | 208,1 | 253,6 | 296,1 | 335,4 | 391,4 | 466,5 | 556,6 | 631,5 | 702,1 | 770,1 | |

10 | 101,9 | 137,8 | 168,3 | 222,3 | 271,4 | 316,5 | 359,0 | 418,8 | 499,1 | 595,6 | 675,5 | 751,2 | 823,7 | |||

12 | 107,7 | 145,5 | 177,6 | 235,1 | 286,4 | 334,3 | 379,1 | 442,4 | 526,9 | 629,2 | 713,3 | 793,6 | 870,0 | |||

15 | 115,0 | 155,6 | 189,9 | 251,3 | 306,5 | 357,4 | 405,3 | 472,9 | 563,6 | 672,4 | 762,7 | 848,4 | 930,3 | |||

18 | 121,6 | 164,4 | 200,7 | 265,2 | 323,5 | 377,5 | 428,1 | 499,1 | 594,8 | 710,2 | 805,2 | 895,9 | 982,4 | |||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||||||

Прошивание отверстий на профиле пера лопатки Материал - жаропрочный сплав | Электроэрозионная обработка | |||||||||||

Карта 9 | ||||||||||||

Формулы зависимости | T1 = 0,3282h0,56 S0,70 | T2 = 0,4376h0,56 S0,70 | ||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Режим работы | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||||

сила тока, A | напряжение, B | 20 | 27 | 37 | 50 | 68 | 92 | 124 | ||||

Время на одно отверстие T, мин. | ||||||||||||

МЭ-8 | T1 | 20 - 40 | 10 - 30 | 5 | 6,6 | 8,1 | 10,1 | 12,5 | 15,5 | 19,2 | 23,6 | |

6,8 | 7,8 | 9,6 | 12,0 | 14,8 | 18,4 | 22,7 | 28,0 | |||||

9,2 | 9,3 | 11,4 | 14,2 | 17,6 | 21,8 | 26,9 | 33,2 | |||||

12,4 | 10,9 | 13,4 | 16,8 | 20,8 | 25,8 | 31,9 | 39,3 | |||||

| T2 | 5 - 6 | 10 - 30 | 5 | 8,8 | 10,8 | 13,5 | 16,7 | 20,7 | 25,6 | 31,5 | |

6,8 | 10,4 | 12,8 | 16,0 | 19,7 | 24,5 | 30,3 | 37,3 | |||||

9,2 | 12,4 | 15,2 | 18,9 | 23,5 | 29,1 | 35,9 | 44,3 | |||||

12,4 | 14,5 | 18,0 | 22,4 | 27,7 | 34,4 | 42,5 | 52,4 | |||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | ||||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | ||||||||||

Коэффициент Kо | 1,0 | 1,8 | ||||||||||

Прошивание колодцев на лопатке Материал - жаропрочный сплав | Электроэрозионная обработка | ||||||||||

Карта 10 | |||||||||||

Формула зависимости | T = 0,2731h1,65 S0,11 | ||||||||||

Модель станка | Шероховатость поверхности, мкм | Режим работы | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | |||||||

сила тока, A | напряжение, B | 2,0 | 2,7 | 3,6 | 4,9 | 6,6 | 8,9 | 12,0 | |||

Время на один колодец T, мин. | |||||||||||

МЭ-8 | 20 - 50 | 10 - 30 | 100 | 1,4 | 2,3 | 3,8 | 6,2 | 10,2 | 16,7 | 27,3 | |

150 | 1,5 | 2,4 | 3,9 | 6,5 | 10,7 | 17,5 | 28,6 | ||||

225 | 1,6 | 2,6 | 4,1 | 6,8 | 11,2 | 18,3 | 29,9 | ||||

338 | 2,7 | 4,3 | 7,1 | 11,7 | 19,1 | 31,3 | |||||

507 | 1,7 | 2,8 | 4,5 | 7,5 | 12,2 | 20,0 | 32,7 | ||||

736 | 1,8 | 2,9 | 4,7 | 7,8 | 12,7 | 20,8 | 34,1 | ||||

1104 | 1,9 | 3,0 | 4,9 | 8,1 | 13,3 | 21,7 | 35,6 | ||||

1656 | 3,2 | 5,1 | 8,5 | 13,9 | 22,8 | 37,3 | |||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | |||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | |||||||||

Коэффициент Kо | 1,0 | 1,8 | |||||||||

Прошивание зига на лопатке Материал - жаропрочный сплав | Электроэрозионная обработка | ||||||||||

Карта 11 | |||||||||||

Формула зависимости | T = 0,3308h0,70 S0,51 | ||||||||||

Модель станка | Шероховатость поверхности, мкм | Режим работы | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||||

сила тока, A | напряжение, B | 20 | 27 | 36 | 48 | 64 | 86 | 113 | |||

Время на один зиг T, мин. | |||||||||||

4В721 | 2,5 - 4,0 | 160 - 180 | 4,0 | 4,0 | 4,7 | 5,4 | 6,3 | 7.3 | 8,5 | 9,7 | |

5,4 | 5,0 | 5,8 | 6,7 | 7,8 | 9,0 | 10,4 | 12,0 | ||||

7,3 | 6,1 | 7,1 | 8,3 | 9,6 | 11,1 | 12,9 | 14,8 | ||||

9,8 | 7,5 | 8,8 | 10,2 | 11,8 | 13,6 | 15,8 | 18,2 | ||||

13,2 | 9,3 | 10,8 | 12,5 | 14,5 | 16,8 | 19,5 | 22,4 | ||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от | |||||||||||

Обрабатываемого материала | Жаропрочные сплавы | Титановые сплавы | |||||||||

Коэффициент Kо | 1,0 | 1,8 | |||||||||

Извлечение сломанного инструмента | Электроэрозионная обработка | ||||||||||

Карта 12 | |||||||||||

Формула зависимости | T = 1,7489h0,58 D0,23 | ||||||||||

Модель станка | Диаметр извлекаемого инструмента D, мм, до | Глубина обработки h, мм, до | |||||||||

2,0 | 2,7 | 3,6 | 4,9 | 6,6 | 8,9 | 12,0 | 16,5 | 22,0 | 30,0 | ||

Время на один инструмент T, мин. | |||||||||||

4611 4Б611 | 1,5 | 2,9 | 3,4 | 4,0 | 4,8 | 5,7 | 6,8 | 8,1 | 9,8 | 11,5 | 13,8 |

2,0 | 3,1 | 3,6 | 4,3 | 5,2 | 6,1 | 7,3 | 8,7 | 10,4 | 12,3 | 14,7 | |

2,7 | 3,3 | 3,9 | 4,6 | 5,5 | 6,6 | 7,8 | 9,3 | 11,2 | 13,2 | 15,8 | |

3,6 | 3,5 | 4,2 | 4,9 | 5,9 | 7,0 | 8,3 | 9,9 | 11,9 | 14,1 | 16,9 | |

4,9 | 3,8 | 4,5 | 5,3 | 6,3 | 7,5 | 9,0 | 10,7 | 12,8 | 15,1 | 18,1 | |

6,6 | 4,0 | 4,8 | 5,7 | 6,8 | 8,1 | 9,6 | 11,4 | 13,7 | 16,2 | 19,4 | |

8,9 | 4,3 | 5,1 | 6,1 | 7,3 | 8,6 | 10,3 | 12,2 | 14,7 | 17,4 | 20,8 | |

12,0 | 4,6 | 5,5 | 6,5 | 7,8 | 9,3 | 11,0 | 13,1 | 15,7 | 18,6 | 22,3 | |

16,5 | 5,0 | 5,9 | 7,0 | 8,4 | 10,0 | 11,8 | 14,1 | 16,9 | 20,0 | 24,0 | |

22,0 | 5,3 | 6,3 | 7,5 | 9,0 | 10,6 | 12,7 | 15,0 | 18,1 | 21,4 | 25,6 | |

Обработка штампов и пресс-форм Материал - штампованная сталь | Электроэрозионная обработка | ||||||||

Карта 13 | Лист 1 | ||||||||

Формулы зависимости | T = 0,204S0,49 h0,50 | T = 0,0874S0,30 h0,40 | |||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||

2000 | 2500 | 3200 | 4000 | 5000 | 6000 | ||||

Время на одну деталь T, мин. | |||||||||

4Г721 4А722 4Б722 4723 4Е723 4А724 4Е724 | T1 | 4,0 | 16,9 | 18,9 | 21,3 | 23,8 | 26,5 | 29,0 | |

5,0 | 18,9 | 21,1 | 23,8 | 26,6 | 29,6 | 32,4 | |||

6,0 | 20,7 | 23,1 | 26,1 | 29,1 | 32,5 | 35,5 | |||

8,0 | 23,9 | 26,7 | 30,1 | 33,6 | 37,5 | 41,0 | |||

11,0 | 28,1 | 31,3 | 35,3 | 39,4 | 43,9 | 48,0 | |||

15,0 | 32,8 | 36,5 | 41,2 | 46,0 | 51,3 | 56,1 | |||

20,0 | 37,8 | 42,2 | 47,6 | 53,1 | 59,3 | 64,8 | |||

27,0 | 43,9 | 49,0 | 55,3 | 61,7 | 68,8 | 75,3 | |||

36,0 | 50,7 | 56,6 | 63,9 | 71,3 | 79,5 | 86,9 | |||

50,0 | 59,8 | 66,7 | 75,3 | 84,0 | 93,7 | 102,4 | |||

65,0 | 68,2 | 76,1 | 85,8 | 95,7 | 106,8 | 116,8 | |||

90,0 | 80,2 | 89,5 | 100,9 | 112,7 | 125,7 | 137,4 | |||

120,0 | 92,6 | 103,3 | 116,6 | 130,1 | 145,1 | 158,7 | |||

150,0 | 103,6 | 115,5 | 130,3 | 145,4 | 162,3 | 177,4 | |||

T2 | 4,0 | 24,8 | 28,8 | 33,9 | 39,4 | 45,8 | 51,7 | ||

5,0 | 27,1 | 31,5 | 37,1 | 43,1 | 50,1 | 56,6 | |||

6,0 | 29,1 | 33,8 | 39,9 | 46,4 | 53,9 | 60,8 | |||

8,0 | 32,7 | 38,0 | 44,8 | 52,0 | 60,4 | 68,2 | |||

11,0 | 37,1 | 43,0 | 50,8 | 59,0 | 68,5 | 77,5 | |||

15,0 | 42,0 | 48,8 | 57,6 | 66,9 | 77,6 | 87,7 | |||

20,0 | 47,2 | 54,6 | 64,6 | 75,0 | 87,1 | 98,4 | |||

27,0 | 53,2 | 61,7 | 72,8 | 84,6 | 98,2 | 111,0 | |||

36,0 | 59,7 | 69,2 | 81,8 | 94,9 | 110,2 | 124,5 | |||

50,0 | 68,0 | 79,0 | 93,2 | 108,2 | 125,7 | 142,0 | |||

65,0 | 75,6 | 87,7 | 103,5 | 120,2 | 139,6 | 157,7 | |||

90,0 | 86,0 | 99,9 | 117,8 | 136,9 | 158,9 | 179,6 | |||

120,0 | 96,5 | 112,1 | 132,3 | 153,6 | 178,3 | 201,5 | |||

150,0 | 105,5 | 129,4 | 144,6 | 167,6 | 195,0 | 220,3 | |||

Неполное штучное время Обработка штампов и пресс-форм Материал - штампованная сталь | Электроэрозионная обработка | |||||||

Карта 13 | Лист 2 | |||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | ||||

8000 | 10000 | 12000 | 15000 | 17000 | ||||

Время на одну деталь T, мин. | ||||||||

4Г721 4А722 4Б722 4723 4Е723 4А724 4Е724 | T1 | 4,0 | 33,4 | 37,2 | 40,7 | 45,4 | 48,3 | |

5,0 | 37,3 | 41,6 | 45,5 | 50,8 | 54,0 | |||

6,0 | 40,9 | 45,6 | 49,8 | 55,6 | 59,1 | |||

8,0 | 47,2 | 52,6 | 57,5 | 64,2 | 68,3 | |||

11,0 | 55,3 | 61,7 | 67,5 | 75,3 | 80,0 | |||

15,0 | 64,6 | 72,1 | 78,8 | 87,9 | 93,5 | |||

20,0 | 74,6 | 83,2 | 91,0 | 101,5 | 107,9 | |||

27,0 | 86,7 | 96,7 | 105,7 | 117,9 | 125,4 | |||

36,0 | 100,1 | 111,6 | 122,0 | 136,2 | 144,8 | |||

50,0 | 117,9 | 131,6 | 143,8 | 160,5 | 170,6 | |||

65,0 | 134,5 | 149,9 | 164,0 | 182,9 | 194,5 | |||

90,0 | 158,2 | 176,5 | 192,9 | 215,3 | 228,9 | |||

120,0 | 182,7 | 203,8 | 222,8 | 248,6 | 264,3 | |||

150,0 | 204,2 | 227,9 | 249,1 | 277,9 | 295,5 | |||

T2 | 4,0 | 62,7 | 72.8 | 82,3 | 95,5 | 103,9 | ||

5,0 | 68,5 | 79,6 | 89,9 | 104,5 | 113,6 | |||

6,0 | 73,7 | 85,6 | 96,8 | 112,3 | 122,2 | |||

8,0 | 82,8 | 96,1 | 108,5 | 126,0 | 137,1 | |||

11,0 | 94,0 | 109,1 | 123,3 | 143,1 | 155,7 | |||

15,0 | 106,4 | 123,5 | 139,6 | 162,1 | 176,3 | |||

20,0 | 119,3 | 138,5 | 156,6 | 181,9 | 197,8 | |||

27,0 | 134,5 | 156,2 | 176,6 | 205,0 | 223,0 | |||

36,0 | 151,0 | 175,3 | 198,1 | 230,0 | 250,2 | |||

50,0 | 172,1 | 199,9 | 225,9 | 262,3 | 285,3 | |||

65,0 | 191,2 | 222,1 | 250,9 | 291,4 | 316,8 | |||

90,0 | 217,8 | 252,9 | 285,8 | 331,9 | 360,9 | |||

120,0 | 244,4 | 283,8 | 320,7 | 372,4 | 404,9 | |||

150,0 | 267,2 | 310,2 | 350,6 | 407,1 | 442,7 | |||

Неполное штучное время Обработка штампов и пресс-форм Материал - штамповая сталь | Электроэрозионная обработка | |||||||

Карта 13 | Лист 3 | |||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | ||||

22000 | 27000 | 33000 | 40000 | 48000 | ||||

Время на одну деталь T, мин. | ||||||||

4Г721 4А722 4Б722 4723 4Е723 4А724 4Е724 | T1 | 4,0 | 54,8 | 60,5 | 66,8 | 73,4 | 80,3 | |

5,0 | 61,2 | 67,7 | 74,7 | 82,1 | 89,7 | |||

6,0 | 67,1 | 74,2 | 81,8 | 89,9 | 98,3 | |||

8,0 | 77,4 | 85,6 | 94,5 | 103,8 | 113,5 | |||

11,0 | 90,8 | 100,4 | 110,8 | 121,7 | 133,1 | |||

15,0 | 106,0 | 117,2 | 129,3 | 142,1 | 155,4 | |||

20,0 | 122,4 | 135,4 | 149,3 | 164,1 | 179,5 | |||

27,0 | 142,3 | 157,3 | 173,5 | 190,7 | 208,5 | |||

36,0 | 164,3 | 181,6 | 200,4 | 220,2 | 240,8 | |||

50,0 | 193,5 | 214,0 | 236,2 | 259,5 | 283,7 | |||

65,0 | 220,7 | 244,0 | 269,3 | 295,9 | 323,5 | |||

90,0 | 259,7 | 287,1 | 316,8 | 348,2 | 380,7 | |||

120,0 | 299,9 | 331,6 | 365,8 | 402,0 | 439,5 | |||

150,0 | 335,3 | 370,7 | 409,0 | 449,5 | 491,5 | |||

T2 | 4,0 | 123,4 | 141,6 | 162,1 | 184,2 | 208,2 | ||

5,0 | 135,0 | 154,9 | 177,2 | 201,5 | 227,7 | |||

6,0 | 145,3 | 166,5 | 190,5 | 216,7 | 244,9 | |||

8,0 | 163,0 | 186,8 | 213,7 | 243,2 | 274,7 | |||

11,0 | 185,0 | 212,2 | 242,7 | 276,2 | 312,1 | |||

15,0 | 209,4 | 240,2 | 274,8 | 312,7 | 353,4 | |||

20,0 | 235,0 | 269,6 | 308,4 | 350,9 | 396,4 | |||

27,0 | 265,0 | 304,0 | 347,8 | 395,6 | 447,0 | |||

36,0 | 297,4 | 341,0 | 390,2 | 443,9 | 501,5 | |||

50,0 | 339,0 | 389,0 | 445,0 | 506,1 | 616,7 | |||

65,0 | 376,7 | 432,0 | 494,1 | 562,1 | 691,5 | |||

90,0 | 429,0 | 492,0 | 562,9 | 640,3 | 723,4 | |||

120,0 | 481,3 | 552,0 | 631,5 | 718,4 | 811,7 | |||

150,0 | 526,2 | 603,6 | 690,5 | 785,5 | 887,5 | |||

Неполное штучное время Обработка штампов и пресс-форм Материал - штамповая сталь | Электроэрозионная обработка | |||||||

Карта 13 | Лист 4 | |||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | ||||

55000 | 65000 | 75000 | 85000 | 100000 | ||||

Время на одну деталь T, мин. | ||||||||

4Г721 4А722 4Б722 4723 4Е723 4А724 4Е724 | T1 | 4,0 | 85,8 | 93,1 | 99,9 | 106,1 | 114,9 | |

5,0 | 95,9 | 104,1 | 111,6 | 118,7 | 128,2 | |||

6,0 | 105,1 | 114,0 | 122,3 | 130,0 | 140,2 | |||

8,0 | 121,3 | 131,6 | 141,2 | 150,1 | 162,1 | |||

11,0 | 142,2 | 154,4 | 165,6 | 176,0 | 190,6 | |||

15,0 | 166,1 | 180,3 | 193,3 | 205,6 | 222,5 | |||

20,0 | 191,8 | 208,2 | 223,3 | 237,4 | 257,0 | |||

27,0 | 222,8 | 241,9 | 259,4 | 275,8 | 298,3 | |||

36,0 | 257,3 | 279,3 | 299,6 | 318,5 | 344,9 | |||

50,0 | 303,3 | 329,1 | 353,1 | 375,4 | 406,4 | |||

65,0 | 345,8 | 375,3 | 402,5 | 428,0 | 463,4 | |||

90,0 | 406,9 | 441,6 | 473,7 | 503,6 | 545,0 | |||

120,0 | 469,8 | 509,9 | 546,7 | 581,3 | 629,5 | |||

150,0 | 525,3 | 570,1 | 611,5 | 649,8 | 703,7 | |||

T2 | 4,0 | 228,1 | 255,1 | 280,8 | 305,3 | 340,5 | ||

5,0 | 249,4 | 279,0 | 307,0 | 333,9 | 372,3 | |||

6,0 | 268,2 | 300,0 | 330,2 | 359,1 | 400,4 | |||

8,0 | 300,9 | 336,6 | 370,5 | 402,9 | 449,2 | |||

11,0 | 341,9 | 382,4 | 420,8 | 457,6 | 510,3 | |||

15,0 | 387,1 | 432,9 | 476,4 | 518,1 | 577,7 | |||

20,0 | 434,2 | 485,6 | 534,6 | 581,3 | 648,1 | |||

27,0 | 489,7 | 547,6 | 602,7 | 655,5 | 730,8 | |||

36,0 | 549,4 | 614,4 | 676,3 | 735,4 | 820,0 | |||

50,0 | 626,5 | 700,7 | 771,2 | 838,7 | 935,1 | |||

65,0 | 695,9 | 778,2 | 856,6 | 931,5 | 1038,6 | |||

90,0 | 729,5 | 886,5 | 975,6 | 1061,0 | 1183,1 | |||

120,0 | 889,2 | 994,4 | 1094,7 | 1190,3 | 1327,3 | |||

150,0 | 972,3 | 1087,4 | 1196,8 | 1301,6 | 1451,2 | |||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | |

Коэффициент Kо | 1,0 | 0,8 | |

Шероховатости |  | ||

Коэффициент | 1,0 | 1,3 | 4,0 |

Прошивание цилиндрических отверстий малого диаметра Материал - углеродистая сталь | Электроэрозионная обработка | |||||||||||

Карта 14 | ||||||||||||

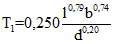

Формулы зависимости |   T2 = 7,9488h0,37 D0,58 при D >= 0,2 | |||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Марка материала электродной проволоки | Диаметр отверстия D, мм, до | Глубина обработки h, мм, до | |||||||

3,20 | 0,27 | 0,36 | 0,49 | 0,66 | 0,89 | 1,20 | 1,62 | |||||

Время на одно отверстие T, мин. | ||||||||||||

157 | T1 | Вольфрам | 0,02 | 4,0 | 4,9 | 5,9 | - | - | - | - | - | |

0,03 | 3,3 | 4,0 | 4,9 | 6,0 | - | - | - | - | ||||

0,04 | 2,8 | 3,5 | 4,3 | 5,3 | 6,5 | 8,0 | - | - | ||||

0,05 | 2,5 | 3,1 | 3,8 | 4,7 | 5,8 | 7,2 | - | - | ||||

0,07 | 2,2 | 2,7 | 3,3 | 4,0 | 5,0 | 6,1 | - | - | ||||

T2 | Латунь | 0,10 | 2,6 | 2,9 | 3,2 | 3,6 | 4,0 | 4,5 | 5,0 | 5,6 | ||

0,15 | 2,0 | 2,3 | 2,5 | 2,8 | 3,2 | 3,5 | 4,0 | 4,4 | ||||

0,20 | 1,7 | 1,9 | 2,1 | 2,4 | 2,7 | 3,0 | 3,4 | 3,7 | ||||

0,25 | 2,0 | 2,2 | 2,4 | 2,7 | 3,0 | 3,4 | 3,8 | 4,3 | ||||

0,30 | 2,2 | 2,4 | 2,7 | 3,0 | 3,4 | 3,8 | 4,2 | 4,7 | ||||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы |

Коэффициент Kо | 1,0 | 0,8 | 0,7 |

Прошивание отверстий на станке модели МЭ-8 Материал - жаропрочный сплав | Электроэрозионная обработка | |||||||||

Карта 15 | ||||||||||

Формулы зависимости | T1 = 0,0046S0,89 h0,89 T2 = 0,0228S0,89 h0,89 | |||||||||

Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||||

600 | 900 | 1200 | 1600 | 2100 | 2800 | 3700 | 5000 | |||

Время на одно отверстие T, мин. | ||||||||||

T1 | 1,5 | 2,0 | 2,8 | 3,6 | 4,7 | 6,0 | 7,7 | 9,9 | 12,9 | |

1,8 | 2,3 | 3,3 | 4,3 | 5,5 | 7,1 | 9,1 | 11,7 | 15,3 | ||

2,4 | 3,0 | 4,3 | 5,5 | 7,1 | 9,1 | 11,7 | 15,0 | 19,6 | ||

3,2 | 3,9 | 5,5 | 7,2 | 9,2 | 11,8 | 15,1 | 19,5 | 25,5 | ||

4,3 | 5,0 | 7,2 | 9,2 | 11,9 | 15,2 | 19,6 | 25,2 | 32,9 | ||

5,8 | 6,5 | 9,4 | 12,1 | 15,6 | 19,9 | 25,7 | 33,0 | 43,1 | ||

7,8 | 8,5 | 12,2 | 15,7 | 20,3 | 25,9 | 33,4 | 42,9 | 56,0 | ||

10,0 | 10,6 | 15,2 | 19,6 | 25,4 | 32,3 | 41,7 | 53,5 | 69,9 | ||

13,0 | 13,4 | 19,2 | 24,8 | 32,1 | 40,8 | 52,7 | 67,6 | 88,4 | ||

18,0 | 17,9 | 25,6 | 33,1 | 42,8 | 54,5 | 70,4 | 90,2 | 117,9 | ||

T2 | 1,5 | 9,7 | 13,9 | 18,0 | 23,2 | 29,6 | 38,2 | 49,0 | 64,1 | |

1,8 | 11,4 | 16,4 | 21,2 | 27,4 | 34,9 | 45,0 | 57,7 | 75,4 | ||

2,4 | 14,8 | 21,2 | 27,3 | 35,3 | 45,0 | 58,1 | 74,5 | 97,4 | ||

3,2 | 19,1 | 27,3 | 35,3 | 45,6 | 58,1 | 75,1 | 96,2 | 125,8 | ||

4,3 | 24,8 | 35,6 | 45,9 | 59,3 | 75,6 | 97,6 | 125,1 | 163,6 | ||

5,8 | 32,4 | 46,4 | 60,0 | 77,5 | 98,7 | 127,5 | 163,4 | 213,6 | ||

7,8 | 42,1 | 60,4 | 78,1 | 100,8 | 128,5 | 165,9 | 212,7 | 278,0 | ||

10,0 | 52,5 | 75,4 | 97,4 | 125,8 | 160,2 | 207,0 | 265,3 | 346,8 | ||

13,0 | 66,3 | 95,2 | 123,0 | 158,8 | 202,3 | 261,4 | 334,9 | 437,9 | ||

18,0 | 88,6 | 127,2 | 164,3 | 212,2 | 270,3 | 349,2 | 447,5 | 585,0 | ||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы | Магнит ЮНДК | Твердые сплавы | |

Коэффициент Kо | 1,3 | 1,0 | 0,9 | 1,8 | 2,2 | 3,2 | 4,3 | |

Типа отверстия, шероховатости | Глухое | Предварительно вскрытое | ||||||

Коэффициент | 1,4 | 1,6 | 0,7 | |||||

Прошивание отверстий на станке модели МЭ-30 Материал - жаропрочный сплав | Электроэрозионная обработка | |||||||||

Карта 16 | ||||||||||

Формулы зависимости | T1 = 0,1178S0,57 h0,71 T2 = 0,1767S0,57 h0,71 | |||||||||

Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||||

187 | 250 | 335 | 500 | 650 | 900 | 1200 | 2100 | |||

Время на одно отверстие T, мин. | ||||||||||

T1 | 1,0 | 2,3 | 2,7 | 3,3 | 4,0 | 4,7 | 5,7 | 6,6 | 9,3 | |

1,4 | 2,9 | 3,5 | 4,1 | 5,1 | 5,6 | 7,2 | 8,5 | 11,7 | ||

1,8 | 3,5 | 4,1 | 4,9 | 6,2 | 7,2 | 8,6 | 10,1 | 14,0 | ||

2,4 | 4,4 | 5,1 | 6,0 | 7,5 | 8,8 | 10,6 | 12,4 | 17,1 | ||

3,2 | 5,2 | 6,2 | 7,4 | 9,3 | 10,8 | 13,0 | 15,3 | 21,1 | ||

4,3 | 6,4 | 7,7 | 9,0 | 11,5 | 13,3 | 16,0 | 18,9 | 26,0 | ||

5,8 | 8,1 | 9,5 | 11,2 | 14,1 | 16,5 | 19,7 | 23,3 | 32,1 | ||

7,8 | 9,9 | 11,8 | 13,8 | 17,5 | 20,3 | 24,4 | 28,8 | 39,6 | ||

10,0 | 11,9 | 14,1 | 16,6 | 20,8 | 24,2 | 29,1 | 34,4 | 47,3 | ||

13,0 | 14,3 | 16,9 | 20,0 | 25,1 | 29,2 | 35,1 | 41,3 | 56,9 | ||

18,0 | 18,0 | 21,3 | 25,1 | 31,6 | 36,8 | 44,3 | 52,1 | 71,8 | ||

T2 | 1,0 | 3,5 | 4,1 | 4,9 | 6,1 | 7,1 | 8,5 | 10,0 | 13,8 | |

1,4 | 4,5 | 5,2 | 6,2 | 7,7 | 9,0 | 10,8 | 12,7 | 17,5 | ||

1,8 | 5,3 | 6,2 | 7,4 | 9,3 | 10,7 | 13,0 | 15,1 | 21,0 | ||

2,4 | 6,5 | 7,6 | 9,0 | 11,3 | 13,2 | 15,9 | 18,7 | 25,7 | ||

3,2 | 8,0 | 9,4 | 11,1 | 13,9 | 16,1 | 19,5 | 23,0 | 31,5 | ||

4,3 | 9,8 | 11,6 | 13,7 | 17,2 | 19,9 | 24,1 | 28,2 | 38,9 | ||

5,8 | 12,1 | 14,3 | 16,9 | 21,2 | 24,6 | 29,8 | 35,0 | 48,2 | ||

7,8 | 15,0 | 17,7 | 20,9 | 26,3 | 30,4 | 36,7 | 43,2 | 59,5 | ||

10,0 | 17,9 | 21,0 | 25,0 | 31,3 | 36,3 | 43,8 | 51,6 | 70,9 | ||

13,0 | 21,6 | 25,4 | 30,1 | 37,7 | 43,8 | 52,7 | 62,0 | 85,4 | ||

18,0 | 27,1 | 31,9 | 37,8 | 47,5 | 55,1 | 66,4 | 78,3 | 107,7 | ||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы | Магнит ЮНДК | Твердые сплавы |

Коэффициент Ko | 1,3 | 1,0 | 0,9 | 1,8 | 2,2 | 3,2 | 4,3 |

Типа отверстия, шероховатости | Глухое | Предварительно вскрытое | |||||

Коэффициент | 1,4 | 1,6 | 0,7 | ||||

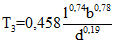

Прошивание отверстий на станке модели 4А722 Материал - углеродистая сталь | Электроэрозионная обработка | |||||||||||||||||

Карта 17 | Лист 1 | |||||||||||||||||

Формулы зависимости | T1 = 0,8303S0,48 h0,50 T2 = 1,2713S0,48 h0,50 | T1 = 4,4147S0,46 h0,50 T2 = 8,5771S0,51 h0,50 | ||||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | ||||||||||||||

1,0 | 1,4 | 1,9 | 2,6 | 3,5 | 4,7 | 6,4 | 8,7 | 12,0 | 16,0 | 22,0 | 30,0 | 40,0 | 55,0 | 75,0 | ||||

Время на одно отверстие T, мин. | ||||||||||||||||||

4А722 4Б722 4723 4Е723 4Г721 4В721 | T1 | 10 | 2,5 | 3,0 | 3,5 | 4,0 | 4,7 | 5,4 | 6,3 | 7,4 | 8,7 | 10,0 | 11,8 | 13,7 | 15,9 | 18,6 | 21,7 | |

15 | 3,1 | 3,6 | 4,2 | 4,9 | 5,7 | 6,6 | 7,2 | 9,0 | 10,6 | 12,2 | 14,3 | 16,7 | 19,3 | 22,6 | 26,4 | |||

18 | 3,2 | 3,9 | 4,6 | 5,4 | 6,2 | 7,2 | 8,4 | 9,8 | 11,5 | 13,3 | 15,6 | 18,2 | 21,0 | 24,7 | 28,8 | |||

24 | 3,8 | 4,5 | 5,3 | 6,2 | 7,1 | 8,3 | 9,7 | 11,3 | 13,2 | 15,3 | 17,9 | 20,9 | 24,1 | 28,3 | 33,1 | |||

32 | 4,4 | 5,2 | 6,0 | 7,1 | 8,2 | 9,5 | 11,1 | 12,9 | 15,2 | 17,5 | 20,6 | 24,0 | 27,7 | 32,5 | 37,9 | |||

43 | 5,0 | 5,9 | 7,0 | 8,1 | 9,5 | 11,0 | 12,8 | 14,9 | 17,5 | 20,2 | 23,7 | 27,7 | 31,9 | 37,5 | 43,7 | |||

58 | 5,8 | 6,9 | 8,0 | 9,4 | 10,9 | 12,6 | 14,8 | 17,2 | 20,2 | 23,3 | 27,4 | 31,9 | 36,9 | 43,2 | 50,5 | |||

76 | 6,6 | 7,9 | 9,2 | 10,7 | 12,4 | 14,4 | 16,8 | 19,6 | 23,0 | 26,6 | 31,1 | 36,4 | 41,9 | 49,2 | 57,5 | |||

105 | 7,8 | 9,2 | 10,7 | 12,5 | 14,5 | 16,8 | 19,6 | 22,9 | 26,9 | 31,0 | 36,4 | 42,5 | 49,0 | 57,5 | 67,1 | |||

140 | 8,9 | 10,5 | 12,3 | 14,4 | 16,7 | 19,3 | 22,5 | 26,3 | 30,8 | 35,6 | 41,7 | 48,8 | 56,3 | 66,0 | 77,0 | |||

187 | 10,2 | 12,1 | 14,1 | 16,5 | 19,1 | 22,2 | 25,9 | 30,2 | 35,4 | 40,9 | 48,0 | 56,0 | 64,7 | 75,8 | 88,6 | |||

250 | 11,8 | 13,9 | 16,2 | 19,0 | 22,0 | 25,5 | 29,7 | 34,7 | 40,7 | 47,0 | 55,1 | 64,4 | 74,4 | 87,2 | 101,8 | |||

335 | 13,5 | 16,0 | 18,7 | 21,8 | 25,3 | 29,3 | 34,2 | 39,9 | 46,9 | 54,1 | 63,5 | 74,1 | 85,6 | 100,3 | 117,2 | |||

500 | 16,4 | 19,4 | 22,6 | 26,4 | 30,7 | 35,6 | 41,5 | 48,4 | 56,8 | 65,6 | 76,9 | 89,8 | 103,7 | 121,6 | 142,0 | |||

650 | 18,6 | 22,0 | 25,6 | 30,0 | 34,8 | 40,3 | 47,1 | 54,9 | 64,4 | 74,4 | 85,9 | 101,9 | 117,9 | 137,9 | 161,1 | |||

900 | 21,7 | 25,7 | 29,9 | 35,1 | 40,7 | 47,1 | 55,0 | 64,1 | 75,3 | 87,0 | 102,0 | 119,1 | 137,5 | 161,2 | 188,3 | |||

1200 | 25,0 | 29,5 | 34,4 | 40,3 | 46,7 | 54,1 | 63,1 | 73,6 | 86,5 | 99,8 | 117,1 | 136,7 | 157,9 | 185,1 | 216,2 | |||

1600 | 28,7 | 33,9 | 39,5 | 46,2 | 53,6 | 62,1 | 72,5 | 84,5 | 99,3 | 114,6 | 134,4 | 156,9 | 181,3 | 212,6 | 248,2 | |||

2800 | 37,5 | 44,4 | 51,7 | 60,7 | 70,1 | 81,3 | 94,8 | 110,6 | 129,9 | 150,0 | 175,8 | 205,3 | 237,1 | 278,0 | 324,7 | |||

Неполное штучное время Прошивание отверстий на станке модели 4А722 Материал - углеродистая сталь | Электроэрозионная обработка | |||||||||||||||

Карта 17 | Лист 2 | |||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | ||||||||||||

1,0 | 1,4 | 1,9 | 2,6 | 3,5 | 4,7 | 6,4 | 8,7 | 12,0 | 16,0 | 22,0 | 30,0 | 40,0 | ||||

Время на одно отверстие T, мин. | ||||||||||||||||

4А722 4Б722 4723 4Е723 4Г721 4В721 | T2 | 10 | 2,2 | 2,7 | 3,2 | 3,7 | 4,6 | 5,5 | 6,6 | 7,9 | 9,6 | 11,4 | 13,7 | 16,4 | 19,5 | |

15 | 2,8 | 3,4 | 4,1 | 4,7 | 5,8 | 6,9 | 8,3 | 9,9 | 12,0 | 14,2 | 17,2 | 20,6 | 24,5 | |||

18 | 3,1 | 3,8 | 4,5 | 5,2 | 6,4 | 7,7 | 9,2 | 11,0 | 13,3 | 15,8 | 19,0 | 22,9 | 27,1 | |||

24 | 3,6 | 4,4 | 5,3 | 6,1 | 7,6 | 9,0 | 10,8 | 12,9 | 15,6 | 18,5 | 22,4 | 26,9 | 31,8 | |||

32 | 4,2 | 5,2 | 6,2 | 7,1 | 8,9 | 10,6 | 12,7 | 15,2 | 18,4 | 21,8 | 26,3 | 31,6 | 37,4 | |||

43 | 5,0 | 6,1 | 7,3 | 8,4 | 10,5 | 12,5 | 15,0 | 17,9 | 21,7 | 25,7 | 31,0 | 37,2 | 44,1 | |||

58 | 5,9 | 7,2 | 8,6 | 9,9 | 12,4 | 14,7 | 17,7 | 21,2 | 25,6 | 30,4 | 36,7 | 44,0 | 52,2 | |||

76 | 6,9 | 8,4 | 10,1 | 11,5 | 14,4 | 17,2 | 20,6 | 24,7 | 29,8 | 35,3 | 42,6 | 51,2 | 60,7 | |||

105 | 8,3 | 10,1 | 12,0 | 13,8 | 17,3 | 20,6 | 24,7 | 29,6 | 35,7 | 42,4 | 51,1 | 61,4 | 72,7 | |||

140 | 9,7 | 11,8 | 14,2 | 16,2 | 20,3 | 24,2 | 29,0 | 34,7 | 42,0 | 49,8 | 60,0 | 72,1 | 85,4 | |||

187 | 11,4 | 14,3 | 17,2 | 19,7 | 24,6 | 29,3 | 35,1 | 42,1 | 50,2 | 60,3 | 70,6 | 84,8 | 100,5 | |||

250 | 13,4 | 16,4 | 19,6 | 22,9 | 28,1 | 33,4 | 40,1 | 48,1 | 58,1 | 68,8 | 83,1 | 99,8 | 118,2 | |||

335 | 15,8 | 19,3 | 23,1 | 26,5 | 33,1 | 39,4 | 47,2 | 56,6 | 68,4 | 81,1 | 97,9 | 117,5 | 139,3 | |||

500 | 19,8 | 24,1 | 28,9 | 33,1 | 41,4 | 49,3 | 59,1 | 70,9 | 85,7 | 101,5 | 122,5 | 147,1 | 174,3 | |||

650 | 22,9 | 27,9 | 33,4 | 38,4 | 47,9 | 57,1 | 68,5 | 82,1 | 99,2 | 117,6 | 141,9 | 170,4 | 201,9 | |||

900 | 27,5 | 33,5 | 40,1 | 46,1 | 57,5 | 68,5 | 82,2 | 98,5 | 119,0 | 141,1 | 170,2 | 204,4 | 242,2 | |||

Неполное штучное время Прошивание отверстий на станке модели 4А722 Материал - углеродистая сталь | Электроэрозионная обработка | |||||||||||||

Карта 17 | Лист 3 | |||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | ||||||||||

1,0 | 1,4 | 1,9 | 2,6 | 3,5 | 4,7 | 6,4 | 8,7 | 12,0 | 16,0 | 22,0 | ||||

Время на одно отверстие T, мин. | ||||||||||||||

4А722 4Б722 4723 4Е723 4Г721 4В721 |  | T3 | 10 | 13 | 15 | 18 | 21 | 24 | 28 | 32 | 38 | 44 | 51 | 60 |

15 | 15 | 18 | 21 | 25 | 29 | 33 | 39 | 45 | 53 | 61 | 72 | |||

18 | 17 | 20 | 23 | 27 | 31 | 36 | 42 | 49 | 58 | 67 | 78 | |||

24 | 19 | 23 | 26 | 31 | 36 | 41 | 48 | 56 | 66 | 76 | 89 | |||

32 | 22 | 26 | 30 | 35 | 41 | 47 | 55 | 64 | 75 | 87 | 102 | |||

43 | 25 | 30 | 34 | 40 | 47 | 54 | 63 | 74 | 86 | 100 | 117 | |||

58 | 29 | 34 | 39 | 46 | 54 | 62 | 72 | 84 | 99 | 114 | 134 | |||

76 | 32 | 39 | 45 | 52 | 61 | 70 | 82 | 96 | 112 | 130 | 152 | |||

105 | 38 | 44 | 52 | 61 | 70 | 81 | 95 | 111 | 130 | 150 | 176 | |||

140 | 43 | 51 | 59 | 69 | 80 | 93 | 108 | 126 | 149 | 172 | 201 | |||

187 | 49 | 58 | 68 | 79 | 92 | 106 | 124 | 144 | 170 | 196 | 230 | |||

250 | 56 | 66 | 77 | 90 | 105 | 121 | 142 | 165 | 194 | 224 | 263 | |||

335 | 64 | 76 | 88 | 103 | 120 | 139 | 162 | 189 | 222 | 256 | 300 | |||

500 | 77 | 91 | 106 | 124 | 144 | 167 | 195 | 227 | 267 | 308 | 361 | |||

650 | 87 | 103 | 120 | 140 | 163 | 188 | 220 | 256 | 301 | 348 | 407 | |||

900 | 101 | 119 | 139 | 163 | 189 | 219 | 255 | 298 | 350 | 404 | 473 | |||

Неполное штучное время Прошивание отверстий на станке модели 4А722 Материал - углеродистая сталь | Электроэрозионная обработка | ||||||||||||

Карта 17 | Лист 4 | ||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | |||||||||

1,0 | 1,4 | 1,9 | 2,6 | 3,5 | 4,7 | 6,4 | 8,7 | 12,0 | 16,0 | ||||

Время на одно отверстие T, мин. | |||||||||||||

4А722 4Б722 4723 4Е723 4Г721 4В721 | T4 | 10 | 28 | 32 | 38 | 45 | 52 | 60 | 70 | 82 | 96 | 111 | |

15 | 34 | 40 | 47 | 55 | 64 | 74 | 86 | 101 | 118 | 137 | |||

18 | 38 | 44 | 52 | 60 | 70 | 81 | 95 | 111 | 130 | 150 | |||

24 | 43 | 51 | 60 | 70 | 81 | 94 | 110 | 128 | 150 | 174 | |||

32 | 50 | 59 | 69 | 81 | 94 | 109 | 127 | 148 | 174 | 201 | |||

43 | 58 | 69 | 81 | 94 | 109 | 127 | 148 | 172 | 202 | 234 | |||

58 | 68 | 81 | 94 | 110 | 127 | 148 | 177 | 201 | 236 | 272 | |||

76 | 78 | 92 | 108 | 126 | 146 | 169 | 198 | 230 | 271 | 312 | |||

105 | 92 | 109 | 127 | 149 | 172 | 200 | 233 | 272 | 319 | 368 | |||

140 | 107 | 126 | 147 | 172 | 200 | 231 | 270 | 315 | 369 | 427 | |||

Поправочные коэффициенты на время обработки

для измененных условий работы в зависимости от:

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы | Магнит ЮНДК | Твердые сплавы | ||

Коэффициент KО | 1,0 | 0,8 | 0,7 | 1,4 | 1,7 | 2,5 | 3,3 | ||

Типа отверстия, шероховатости | Глухое | Предварительно вскрытое | |||||||

|  | ||||||||

Коэффициент | 1,4 | 1,6 | 1,8 | 4,0 | 0,7 | ||||

Прошивание отверстий на станке модели 183 Материал - углеродистая сталь | Электроэрозионная обработка | |||||||||||||||

Карта 18 | Лист 1 | |||||||||||||||

Формулы зависимости | T1 = 0,4490S0,42 h0,43 T2 = 0,2764S0,62 h0,62 | T3 = 0,4372S0,79 h0,79 T4 = 0,9911S0,83 h0,83 | ||||||||||||||

Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | |||||||||||||

20 | 24 | 32 | 43 | 58 | 76 | 105 | 140 | 187 | 250 | 335 | 500 | 750 | 1000 | |||

Время на одно отверстие T, мин. | ||||||||||||||||

T1 | 2,5 | 2,3 | 2,5 | 2,9 | 3,2 | 3,7 | 4,1 | 4,7 | 5,3 | 6,0 | 6,8 | 7,7 | 9,1 | 10,7 | 12,1 | |

3,2 | 2,6 | 2,8 | 3,2 | 3,6 | 4,1 | 4,6 | 5,2 | 5,9 | 6,7 | 7,5 | 8,5 | 10,1 | 11,9 | 13,5 | ||

4,3 | 3,0 | 3,2 | 3,6 | 4,1 | 4,6 | 5,2 | 5,9 | 6,7 | 7,6 | 8,5 | 9,7 | 11,4 | 13,6 | 15,3 | ||

5,8 | 3,4 | 3,6 | 4,1 | 4,6 | 5,3 | 5,9 | 6,8 | 7,6 | 8,6 | 9,7 | 11,0 | 13,0 | 15,4 | 17,4 | ||

7,6 | 1,8 | 4,1 | 4,7 | 5,3 | 6,0 | 6,7 | 7,8 | 8,7 | 9,8 | 11,0 | 12,5 | 14,6 | 17,3 | 19,5 | ||

10,0 | 4,3 | 4,6 | 5,2 | 5,9 | 6,7 | 7,5 | 8,5 | 9,6 | 10,9 | 12,3 | 13,9 | 16,4 | 19,5 | 22,0 | ||

13,0 | 4,8 | 5,1 | 5,8 | 6,6 | 7,4 | 8,3 | 9,6 | 10,8 | 12,2 | 13,8 | 15,6 | 18,4 | 21,8 | 24,6 | ||

18,0 | 5,5 | 5,9 | 6,7 | 7,6 | 8,6 | 9,6 | 11,0 | 12,4 | 14,0 | 15,9 | 17,9 | 21,2 | 25,1 | 28,3 | ||

24,0 | 6,2 | 6,7 | 7,5 | 8,5 | 9,7 | 10,9 | 12,4 | 14,0 | 15,8 | 17,9 | 20,2 | 23,9 | 28,4 | 32,0 | ||

33,0 | 7,1 | 7,7 | 8,7 | 9,8 | 11,1 | 12,4 | 14,3 | 16,1 | 18,2 | 20,5 | 23,2 | 27,5 | 32,6 | 36,7 | ||

45,0 | 8,1 | 8,8 | 9,9 | 11,2 | 12,7 | 14,2 | 16,3 | 18,4 | 20,8 | 23,5 | 26,5 | 31,4 | 34,2 | 42,0 | ||

T2 | 2,5 | 3,1 | 3,5 | 4,2 | 5,0 | 6,1 | 7,1 | 8,7 | 10,4 | 12,5 | 15,0 | 17,9 | 23,0 | 29,6 | 35,3 | |

3,2 | 3,6 | 4,1 | 4,9 | 5,9 | 7,1 | 8,3 | 10,2 | 12,2 | 14,6 | 17,5 | 20,9 | 26,8 | 34,5 | 41,2 | ||

4,3 | 4,4 | 4,9 | 5,9 | 7,0 | 8,5 | 10,0 | 12,2 | 14,6 | 17,5 | 20,9 | 25,1 | 32,2 | 41,4 | 49,5 | ||

5,8 | 5,3 | 5,9 | 7,0 | 8,5 | 10,2 | 12,0 | 14,7 | 17,6 | 21,1 | 25,2 | 30,2 | 38,7 | 49,8 | 59,5 | ||

7,6 | 6,7 | 7,0 | 8,3 | 10,0 | 12,1 | 14,2 | 17,4 | 20,8 | 24,9 | 29,8 | 35,7 | 45,8 | 58,9 | 70,4 | ||

10,0 | 7,4 | 8,3 | 9,9 | 11,9 | 14,3 | 16,9 | 20,6 | 24,7 | 29,5 | 35,4 | 42,4 | 54,3 | 69,8 | 83,5 | ||

13,0 | 8,7 | 9,7 | 11,6 | 13,9 | 16,8 | 19,9 | 24,3 | 29,0 | 34,7 | 41,6 | 49,8 | 63,3 | 82,2 | 98,2 | ||

18,0 | 10,6 | 11,9 | 14,2 | 17,1 | 20,6 | 24,3 | 29,7 | 35,5 | 42,5 | 50,9 | 60,9 | 78,2 | 100,5 | 120,2 | ||

24,0 | 12,7 | 14,2 | 16,9 | 20,4 | 24,6 | 29,0 | 35,5 | 42,4 | 50,8 | 60,8 | 72,8 | 93,5 | 120,2 | 143,6 | ||

33,0 | 15,5 | 17,3 | 20,7 | 24,9 | 29,9 | 35,4 | 43,3 | 51,7 | 61,9 | 74,1 | 88,8 | 113,9 | 146,4 | 175,0 | ||

45,0 | 18,7 | 21,0 | 25,1 | 30,2 | 36,3 | 42,9 | 52,4 | 62,7 | 74,9 | 89,8 | 107,6 | 138,0 | 177,4 | 212,1 | ||

Неполное штучное время Прошивание отверстий на станке модели 183 Материал - углеродистая сталь | Электроэрозионная обработка | ||||||||||||

Карта 18 | Лист 2 | ||||||||||||

Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | ||||||||||

20 | 24 | 32 | 43 | 58 | 76 | 105 | 140 | 187 | 250 | 335 | |||

Время на одно отверстие T, мин. | |||||||||||||

| T3 | 2,5 | 9,6 | 11,1 | 13,9 | 17,6 | 22,3 | 27,6 | 35,6 | 44,7 | 56,1 | 70,6 | 89,0 |

3,2 | 11,7 | 13,5 | 16,9 | 21,4 | 27,1 | 33,6 | 43,4 | 54,4 | 68,4 | 86,0 | 108,4 | ||

4,3 | 14,8 | 17,1 | 21,4 | 27,0 | 34,3 | 42,4 | 54,8 | 68,7 | 86,4 | 108,7 | 136,9 | ||

5,8 | 18,7 | 21,6 | 27,1 | 34,2 | 43,3 | 53,7 | 69,3 | 86,9 | 109,3 | 137,5 | 173,2 | ||

7,6 | 23,1 | 26,7 | 33,5 | 42,3 | 53,6 | 66,4 | 85,7 | 107,5 | 135,2 | 170,0 | 214,3 | ||

10,0 | 28,8 | 33,2 | 41,7 | 52,6 | 66,7 | 82,6 | 106,6 | 133,8 | 168,1 | 211,5 | 266,5 | ||

13,0 | 35,4 | 40,8 | 51,2 | 64,7 | 82,0 | 101,6 | 131,2 | 164,6 | 206,8 | 260,2 | 327,9 | ||

18,0 | 45,7 | 52,8 | 66,2 | 83,7 | 106,0 | 131,3 | 169,5 | 212,7 | 267,3 | 336,3 | 423,8 | ||

T4 | 2,5 | 25,5 | 29,7 | 37,7 | 48,1 | 61,7 | 77,2 | 100,9 | 128,2 | 162,9 | 207,4 | 264,4 | |

3,2 | 31,3 | 36,4 | 46,3 | 59,1 | 75,8 | 94,9 | 124,1 | 157,5 | 200,3 | 254,9 | 324,9 | ||

4,3 | 40,0 | 46,6 | 59,1 | 75,6 | 96,8 | 121,2 | 158,5 | 201,3 | 255,9 | 325,7 | 415,2 | ||

5,8 | 51,2 | 59,6 | 75,7 | 96,7 | 123,9 | 155,1 | 202,8 | 257,6 | 327,5 | 416,8 | 531,4 | ||

7,6 | 64,1 | 74,7 | 94,7 | 120,9 | 155,1 | 194,1 | 253,8 | 322,3 | 409,7 | 521,4 | 664,8 | ||

10,0 | 80,5 | 93,7 | 118,9 | 152,0 | 194,8 | 243,81 | 318,9 | 404,9 | 514,8 | 655,2 | 835,3 | ||

Неполное штучное время Прошивание отверстий на станке модели 183 Материал - углеродистая сталь | Электроэрозионная обработка | |||||||

Карта 18 | Лист 3 | |||||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: | ||||||||

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы | Магнит ЮНДК | Твердые сплавы | |

Коэффициент Kо | 1,0 | 0,8 | 0,7 | 1,4 | 1,7 | 2,5 | 3,3 | |

Типа отверстия, шероховатости | Глухое | Предварительно вскрытое | ||||||

|  | |||||||

Коэффициент | 1,4 | 1,6 | 1,8 | 4,0 | 0,7 | |||

Типа генератора | RC | ШГИ-40-440 | ШГИ-63-440, ШГИ-125-100М | |||||

Коэффициент | 1,0 | 0,75 | 0,7 | |||||

Прошивание отверстий на станке модели "Эрозимат" Материал - жаропрочный сплав | Электроэрозионная обработка | ||||||||||||

Карта 19 | Лист 1 | ||||||||||||

Формулы зависимости | T1 = 12,7973h0,62 S0,28 | T2 = 5,2462h0,43 S0,22 | T3 = 4,1326h0,36 S0,15 | ||||||||||

Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h, мм, до | ||||||||||

0,4 | 0,6 | 0,9 | 1,4 | 2,1 | 3,2 | 4,8 | 7,2 | 10,8 | 16,2 | 24,0 | |||

Время на одно отверстие T, мин. | |||||||||||||

T1 | 0,5 | 6,0 | 7,7 | 9,9 | 13,0 | 16,7 | 21,7 | 27,9 | 35,8 | 46,1 | 59,3 | 75,6 | |

0,8 | 6,8 | 8,8 | 11,3 | 14,8 | 19,0 | 24,7 | 31,8 | 40,9 | 52,6 | 67,6 | 86,2 | ||

1,2 | 7,6 | 9,8 | 12,6 | 16,6 | 21,3 | 27,7 | 35,6 | 45,8 | 58,9 | 75,7 | 96,6 | ||

1,8 | 8,5 | 11,0 | 14,1 | 18,9 | 23,9 | 31,0 | 39,9 | 51,3 | 66,0 | 84,8 | 108,2 | ||

2,7 | 9,6 | 12,3 | 15,8 | 20,8 | 26,8 | 34,8 | 44,8 | 57,5 | 73,9 | 95,0 | 121,2 | ||

4,1 | 10,8 | 13,8 | 17,8 | 23,4 | 30,1 | 39,1 | 50,2 | 64,6 | 83,1 | 106,8 | 136,3 | ||

6,2 | 12,1 | 15,5 | 20,0 | 26,3 | 33,8 | 43,9 | 56,4 | 72,5 | 93,3 | 119,9 | 153,0 | ||

9,3 | 13,5 | 17,4 | 22,4 | 29,4 | 37,9 | 49,1 | 63,2 | 81,3 | 104,5 | 134,3 | 171,4 | ||

14,0 | 15,2 | 19,5 | 25,1 | 33,0 | 42,4 | 55,1 | 70,9 | 91,1 | 117,2 | 150,6 | 192,2 | ||

21,0 | 17,0 | 21,9 | 28,1 | 37,0 | 47,5 | 61,7 | 79,4 | 102,1 | 131,2 | 168,7 | 215,3 | ||

32,0 | 19,1 | 24,6 | 31,6 | 41,6 | 53,5 | 69,5 | 89,5 | 114,8 | 147,7 | 189,9 | 242,3 | ||

48,0 | 21,4 | 27,6 | 35,4 | 46,6 | 59,9 | 77,8 | 100,1 | 128,7 | 165,4 | 212,7 | 271,4 | ||

70,0 | 23,8 | 30,6 | 39,4 | 51,8 | 66,6 | 86,5 | 111,2 | 143,0 | 183,9 | 236,4 | 301,6 | ||

| T2 | 0,5 | 3,0 | 3,6 | 4,3 | 5,2 | 6,2 | 7,4 | 8,8 | 10,5 | 12,5 | 14,9 | 17,7 |

0,8 | 3,4 | 4,0 | 4,8 | 5,8 | 6,9 | 8,2 | 9,8 | 11,7 | 13,9 | 16,5 | 19,6 | ||

1,2 | 3,7 | 4,4 | 5,2 | 6,3 | 7,5 | 9,0 | 10,7 | 12,8 | 15,2 | 18,1 | 21,4 | ||

1,8 | 4,0 | 4,8 | 5,7 | 6,9 | 8,2 | 9,8 | 11,7 | 14,0 | 16,6 | 19,8 | 23,4 | ||

2,7 | 4,4 | 5,2 | 6,2 | 7,5 | 9,0 | 10,8 | 12,8 | 15,3 | 18,2 | 21,6 | 25,6 | ||

4,1 | 4,8 | 5,7 | 6,8 | 8,3 | 9,8 | 11,8 | 14,0 | 16,7 | 19,9 | 23,7 | 28,1 | ||

6,2 | 5,3 | 6,3 | 7,5 | 9,1 | 10,8 | 12,9 | 15,4 | 18,3 | 21,8 | 26,0 | 30,7 | ||

9,3 | 5,8 | 6,9 | 8,2 | 9,9 | 11,8 | 14,1 | 16,8 | 20,0 | 23,8 | 28,4 | 33,6 | ||

14,0 | 6,3 | 7,5 | 9,0 | 10,8 | 12,9 | 15,5 | 18,4 | 21,9 | 26,1 | 31,1 | 36,8 | ||

21,0 | 6,9 | 8,2 | 9,8 | 11,8 | 14,1 | 16,9 | 20,1 | 24,0 | 28,5 | 33,9 | 40,2 | ||

32,0 | 7,6 | 9,0 | 10,7 | 13,0 | 15,5 | 18,5 | 22,1 | 26,3 | 31,3 | 37,2 | 44,1 | ||

48,0 | 8,3 | 9,9 | 11,7 | 14,2 | 16,9 | 20,3 | 24,1 | 28,7 | 34,2 | 40,7 | 48,2 | ||

70,0 | 9,0 | 10,7 | 12,8 | 15,4 | 18,4 | 22,0 | 26,2 | 31,2 | 37,2 | 44,2 | 52,4 | ||

Неполное штучное время Прошивание отверстий на станке модели "Эрозимат" Материал - жаропрочный сплав | Электроэрозионная обработка | ||||||||||||

Карта 19 | Лист 2 | ||||||||||||

Шероховатость поверхности, мкм | Обозначение времени | Площадь обработки S, мм2, до | Глубина обработки h мм, до | ||||||||||

0,4 | 0,6 | 0,9 | 1,4 | 2,1 | 3,2 | 4,8 | 7,2 | 10,8 | 16,2 | 24,0 | |||

Время на одно отверстие T, мин. | |||||||||||||

T3 | 0,5 | 2,7 | 3,1 | 3,6 | 4,2 | 4,9 | 5,7 | 6,6 | 8,3 | 8,8 | 10,2 | 11,7 | |

0,8 | 2,9 | 3,3 | 3,8 | 4,5 | 5,2 | 6,1 | 7,0 | 8,9 | 9,4 | 10,9 | 12,5 | ||

1,2 | 3,1 | 3,5 | 4,1 | 4,8 | 5,5 | 6,5 | 7,5 | 9,5 | 10,0 | 11,6 | 13,3 | ||

1,8 | 3,2 | 3,7 | 4,3 | 5,1 | 5,9 | 6,9 | 7,9 | 10,1 | 10,6 | 12,3 | 14,2 | ||

2,7 | 3,4 | 4,0 | 4,6 | 5,4 | 6,3 | 7,3 | 8,4 | 10,7 | 11,3 | 13,1 | 15,1 | ||

4,1 | 3,7 | 4,2 | 4,9 | 5,8 | 6,7 | 7,8 | 9,0 | 11,4 | 12,0 | 13,9 | 16,0 | ||

6,2 | 3,9 | 4,5 | 5,2 | 6,1 | 7,1 | 8,3 | 9,6 | 12,1 | 12,8 | 14,8 | 17,1 | ||

9,3 | 4,2 | 4,8 | 5,6 | 6,5 | 7,5 | 8,8 | 10,2 | 12,9 | 13,6 | 15,7 | 18,1 | ||

14,0 | 4,4 | 5,2 | 5,9 | 6,9 | 8,0 | 9,3 | 10,8 | 13,7 | 14,5 | 16,7 | 19,3 | ||

21,0 | 4,7 | 5,4 | 6,3 | 7,4 | 8,5 | 9,9 | 11,5 | 14,6 | 15,4 | 17,8 | 20,5 | ||

32,0 | 5,0 | 5,7 | 6,7 | 7,8 | 9,1 | 10,6 | 12,2 | 15,5 | 16,4 | 18,9 | 21,8 | ||

48,0 | 5,3 | 6,1 | 7,1 | 8,3 | 9,6 | 11,2 | 13,0 | 16,5 | 17,4 | 20,1 | 23,2 | ||

70,0 | 5,6 | 6,5 | 7,5 | 8,8 | 10,2 | 11,9 | 13,7 | 17,4 | 18,4 | 21,3 | 24,5 | ||

Неполное штучное время Прошивание отверстий на станке модели "Эрозимат" Материал - жаропрочный сплав | Электроэрозионная обработка | ||||||

Карта 19 | Лист 3 | ||||||

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от: | |||||||

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы | Магнит ЮНДК | Твердые сплавы |

Коэффициент Kо | 1,3 | 1,0 | 0,9 | 1,8 | 2,2 | 3,2 | 4,3 |

Типа отверстия, шероховатости | Глухое | Предварительно вскрытое | |||||

|  | ||||||

Коэффициент | 1,6 | 1,8 | 4,0 | 0,7 | |||

Прошивание пазов проволочным электродом Материал - алюминиевый сплав | Электроэрозионная обработка | ||||||||||

Карта 20 | |||||||||||

Формула зависимости | T = 21,9426h0,31 S0,49 | ||||||||||

Модель станка | Шероховатость поверхности, мкм | Режим работы | Диаметр электрода, мм, до | Глубина обработки h, мм, до | Площадь обработки S, мм2, до | ||||||

сила тока, А | напряжение, В | 2,0 | 2,7 | 3,6 | 4,8 | 6,5 | 8,8 | ||||

Время на один паз T, мин. | |||||||||||

4В721 | 0,4 - 0,6 | 140 - 160 | 0,08 - 0,15 | 2,0 | 38,2 | 44,3 | 51,0 | 58,7 | 68,1 | 79,1 | |

2,7 | 41,9 | 48,6 | 55,9 | 64,4 | 74,7 | 86,7 | |||||

3,6 | 45,8 | 53,1 | 61,1 | 70,4 | 81,7 | 94,7 | |||||

4,8 | 50,1 | 58,1 | 66,8 | 77,0 | 89,3 | 103,6 | |||||

6,5 | 55,1 | 63,8 | 73,4 | 84,5 | 98,1 | 113,8 | |||||

8,8 | 60,5 | 70,1 | 80,7 | 92,9 | 107,7 | 125,0 | |||||

12,0 | 66,6 | 77,1 | 88,8 | 102,2 | 118,8 | 137,6 | |||||

16,0 | 72,8 | 84,3 | 97,1 | 111,8 | 129,7 | 150,4 | |||||

22,0 | 80,0 | 93,1 | 107,2 | 123,4 | 143,1 | 166,1 | |||||

Поправочные коэффициенты на время обработки

для измененных условий заботы в зависимости от

Обрабатываемого материала | Углеродистые, конструкционные и штамповые стали | Жаропрочные сплавы | Алюминиевые сплавы | Титановые сплавы | Медь и ее сплавы |

Коэффициент Kо | 1,5 | 1,15 | 1,0 | 2,1 | 2,5 |

Прошивание щелей и пазов Материал - углеродистая сталь | Электроэрозионная обработка | ||||||||||||||||

Карта 21 | Лист 1 | ||||||||||||||||

Формулы зависимости | T1 = 0,5835S0,42 h0,49 | T3 = 1,4251S0,62 h0,64 | |||||||||||||||

T2 = 0,5015S0,62 h0,64 | T4 = 4,4224S0,69 h0,77 | ||||||||||||||||

Модель станка | Шероховатость поверхности, мкм | Обозначение времени | Глубина обработки мм, до | Площадь обработки S, мм3, до | |||||||||||||

20 | 24 | 32 | 43 | 58 | 76 | 105 | 140 | 187 | 250 | 335 | 500 | 750 | 1000 | ||||

Время на одну щель (паз) T, мин. | |||||||||||||||||

183 | T1 | 1,0 | 2,1 | 2,2 | 2,5 | 2,8 | 3,2 | 3,6 | 4,1 | 4,6 | 5,3 | 5,9 | 6,7 | 7,6 | 9,8 | 11,7 | |

1,5 | 2,5 | 2,7 | 3,1 | 3,5 | 3,9 | 4,4 | 5,0 | 5,7 | 6,4 | 7,2 | 8,2 | 9,3 | 11,9 | 14,3 | |||

1,8 | 2,7 | 3,0 | 3,3 | 3,8 | 4,3 | 4,8 | 5,5 | 6,2 | 7,0 | 7,9 | 8,9 | 10,1 | 13,0 | 15,6 | |||