СПРАВКА

Источник публикации

М., 1981

Примечание к документу

Название документа

"ММ 1.4.1038-82. Методические материалы. Расчет количественных характеристик выбросов вредных веществ в атмосферу от основных видов технологического оборудования предприятий отрасли"

(утв. Минавиапромом СССР 15.12.1981)

"ММ 1.4.1038-82. Методические материалы. Расчет количественных характеристик выбросов вредных веществ в атмосферу от основных видов технологического оборудования предприятий отрасли"

(утв. Минавиапромом СССР 15.12.1981)

Содержание

Заместитель

начальника института

В.Л.АРУТЮНОВ

15 декабря 1981 года

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

НИАТ

МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ

РАСЧЕТ КОЛИЧЕСТВЕННЫХ ХАРАКТЕРИСТИК ВЫБРОСОВ ВРЕДНЫХ

ВЕЩЕСТВ В АТМОСФЕРУ ОТ ОСНОВНЫХ ВИДОВ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ ОТРАСЛИ

ММ 1.4.1038-82

Начальник НИС-8002 Е.С.Шульдинер.

Руководитель разработки Е.С.Шульдинер.

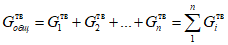

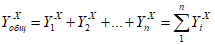

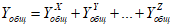

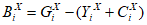

Настоящая методика предназначена для выполнения ориентировочных расчетов ожидаемых выбросов в атмосферу от основного технологического оборудования предприятий отрасли. В основу расчета положены удельные выделения вредных веществ от единицы технологического оборудования, планируемые или отчетные показатели основной деятельности предприятия; нормы расхода основных и вспомогательных материалов, графики и нормо-часы работы оборудования, эффективность работы газоочистных и пылеулавливающих установок. С помощью расчета можно установить: количество вредных веществ, выделяющихся от оборудования в процессах производства продукции, количество уловленных веществ из вентиляционных выбросов и отходящих газов, количество вредных веществ, выбрасываемых в атмосферу. Для конкретного предприятия с постоянной номенклатурой продукции можно установить количество выбросов вредных веществ на единицу продукции в штучном или денежном выражении.

Методика позволяет осуществлять годовое и перспективное планирование объемов выбросов, а также намечать пути их сокращения. Она может быть использована при проведении инвентаризации выбросов, путем расчета их количественных характеристик, когда прямые измерения по каким-либо причинам затруднены.

В методике рассмотрены вопросы расчета выбросов по удельным показателям по тем основным видам технологического оборудования и процессам, которые являются источниками наибольшего загрязнения атмосферы и наиболее представительны на предприятиях отрасли машиностроительного профиля.

Выбросы от промышленных котельных и нагревательных печей, использующих твердое, жидкое и газообразное топливо, рассчитываются по методике Министерства энергетики и электрификации СССР: "Руководящие указания по расчету выбросов твердых частиц и окислов серы, углерода, азота с дымовыми газами котлоагрегатов", М., 1979 г.

Выбросы вредных веществ от двигателей внутреннего сгорания рассчитываются по методике Института комплексных транспортных проблем при Госплане СССР: "Временные методические указания по расчету выброса вредных веществ автомобильным транспортом народного хозяйства", М., 1980 г.

Показатели, характеризующие выбросы, приведены к единице массы выплавленного металла, расхода топлива, лакокрасочных, сварочных материалов и т.п. или к единице времени работы установленного оборудования. В некоторых случаях, для технологических процессов, выбросы которых трудно связать с такими данными, приведены ориентировочные значения количества выбросов на единицу установленного оборудования или показатели, показывающие процентное отношение выбросов данного участка /процесса/ к выбросам основных источников загрязнения. Эти показатели выведены исходя из усредненных данных по машиностроительным предприятиям ряда отраслей, полученных в результате натурных измерений.

При разработке методики были использованы материалы исследований количественного и качественного состава аспирационных потоков от технологического оборудования предприятий машиностроительного профиля, выполненные в институте НИИОГАЗ в 1971 - 1979 гг., сведения, полученные от отраслевых предприятий, исследовательских и проектных организаций и анализа результатов литературных данных.

оборудованием

В связи с большим разнообразием технологических процессов и оборудования, применяемого на предприятиях отрасли, эти характеристики удельных показателей выделения вредных компонентов группируются по цехам и участкам, а внутри них по технологическим операциям. При этом основное внимание уделяется наиболее крупным для данного цеха /участка/ источникам загрязнения воздушного бассейна.

Литейный цех машиностроительного предприятия включает в свой состав: плавильные агрегаты, шихтовый двор, участки приготовления формовочных и стержневых смесей, разлива металла и очистки литья. В зависимости от способов литья и применяемого метода приготовления жидкого металла номенклатура технологического оборудования на этих участках, а также и состав литейного цеха, могут иметь значительные расхождения. Ниже будут рассмотрены удельные показатели выделения загрязняющих атмосферу компонентов для наиболее часто встречающихся видов технологических процессов и оборудования.

В качестве плавильных агрегатов на предприятиях используют вагранки открытого и закрытого типа, дуговые и индукционные печи.

Открытые чугунолитейные вагранки имеют производительность, как правило, не превышающую 25 т/ч. Удельные показатели выделения ими вредных веществ при плавке чугуна приведены в таблице 1.1. Из таблицы следует, что выделение вредных компонентов увеличивается с ростом производительности вагранок при примерно постоянных удельных выделениях на тонну выплавляемого металла. Значительное расхождение в выделении углеводородов объясняется применением скрапа с различной степенью загрязненности.

Закрытые чугунолитейные вагранки производительностью 5 - 10 т/ч при плавке чугуна выделяют аналогичные вещества, которые в среднем на тонну выплавляемого металла составляют: пыли - 11,5 кг /86 кг/ч/, окиси углерода - 193 кг /1451 кг/ч/; сернистого ангидрида - 0,4 кг /3,0 кг/ч/, углеводородов - 0,7 кг /5,2 кг/ч/.

Кроме того, в процессе выпуска 1 т чугуна из вагранок в ковши в атмосферу цеха выделяется около 126 - 130 г окиси углерода и 18 - 22 г графитовой пыли, удаляемых через фонарные проемы или через систему общеобменной вентиляции. При разливе чугуна в формы в атмосферу цеха выделяется окись углерода, количество которой в зависимости от веса отливок приведено в таблице 1.2.

Таблица 1.1

в открытых вагранках

───────────────────────────────────────────────────────────────────────────────────────────────────────

Производи- Количество Количество выделяющихся вредных компонентов

тельность газов, ────────────────────────────────────────────────────────────────────────────

вагранки, образующихся пыль окись сернистый углеводороды окислы азота

т/ч при плавке углерода ангидр.

───────────────────────────────────────────────────────────────────────────────────────────

тыс. тыс. кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т

м3/ч м3/т

───────────────────────────────────────────────────────────────────────────────────────────────────────

2 2,0 - 1,00 - 36 - 18 - 360 - 180 - 2,5 - 1,3 - 0,3 - 0,15 - 0,025 - 0,012 -

2,6 1,30 44 22 440 220 3,4 1,7 5,2 2,60 0,032 0,016

3 2,8 - 0,93 - 54 - 18 - 540 - 180 - 3,6 - 1,2 - 0,4 - 0,13 - 0,035 - 0,012 -

3,6 1,20 66 22 660 220 4,5 1,5 7,2 2,40 0,045 0,015

4 3,6 - 0,90 - 72 - 18 - 720 - 180 - 4,6 - 1,2 - 0,5 - 0,12 - 0,045 - 0,011 -

4,6 1,16 88 22 880 220 5,9 1,5 9,2 2,30 0,057 0,014

5 4,6 - 0,90 - 90 - 18 - 850 - 170 - 5,9 - 1,2 - 0,6 - 0,12 - 0,056 - 0,011 -

5,8 1,16 110 22 1000 200 7,5 1,5 10,8 2,20 0,073 0,015

7 6,9 - 0,98 - 126 - 18 - 1240 - 180 - 9,7 - 1,4 - 1,0 - 0,15 - 0,086 - 0,012 -

8,6 1,23 140 20 1540 220 11,1 1,6 17,2 2,40 0,107 0,015

10 9,6 - 0,96 - 180 - 18 - 1700 - 170 - 12,4 - 1,2 - 1,3 - 0,13 - 0,120 - 0,012 -

12,0 1,20 200 20 1900 190 15,4 1,5 22,0 2,20 0,150 0,015

15 12,8 - 0,85 - 240 - 16 - 2400 - 160 - 16,5 - 1,1 - 1,7 - 0,11 - 0,160 - 0,011 -

16,0 1,07 288 18 3000 200 20,6 1,4 32,0 2,10 0,200 0,013

20 18,0 - 0,90 - 340 - 17 - 3400 - 170 - 23,2 - 1,1 - 2,4 - 0,12 - 0,225 - 0,011 -

23,0 1,15 400 20 4200 210 36,0 1,8 46,0 2,30 0,340 0,017

25 24,0 - 0,96 - 450 - 18 - 4500 - 180 - 30,9 - 1,2 - 3,2 - 0,13 - 0,300 - 0,012 -

30,0 1,20 500 20 5600 220 38,6 1,5 60,0 2,40 0,375 0,015

Таблица 1.2

───────────────────────────────────────────────────────────────────────────

Вес отливок, кг до 10 20 30 50 100 200 300 500 1000 2000

───────────────────────────────────────────────────────────────────────────

Время пребывания 10 15 20 25 40 60 90 120 150 180

отливок в цехе с

момента заливки,

мин.

Количество 1,20 1,20 1,20 1,10 1,05 1,0 0,90 0,80 0,75 0,70

выделившейся окиси

углерода, кг/т

кг/ч 7,20 4,79 3,60 2,63 1,58 1,01 0,61 0,40 0,29 0,22

───────────────────────────────────────────────────────────────────────────

Электродуговые печи плавки стали и чугуна на машиностроительных предприятиях не превышают емкости 100 т. Выделение ими вредных веществ в ходе технологического процесса зависит от марок выплавляемых сплавов, продувки кислородом и ряда других факторов, причем состав и количество выделяющихся компонентов изменяется в различные периоды плавки. В табл. 1.3 приведены усредненные показатели выделения вредных веществ при плавке стали и чугуна и влияние на их количество различных моментов, сопровождающих процесс плавки. При разливе металла в воздух цеха выделяется до 40% вредных веществ, отсасываемых непосредственно от печей.

Индукционные тигельные печи промышленной частоты, тигельные и канальные для плавки чугуна и тигельные печи повышенной частоты для выплавки стали имеют выбросы пыли в несколько раз меньшие, чем дуговые печи /примерно в 5 - 6 раз/, а вредных газов незначительное количество. Средний удельный показатель выделения пыли составляет 0,75 - 1,5 кг/т металла.

Таблица 1.3

────────────────────────────────────────────────────────────────────────────────────────────────────────────────

Емкость Производи- Количество газов, Количество выделяющихся вредных компонентов Примечание

печи, т тельность, отводимых из печи ─────────────────────────────────────────────

т/ч через отверстие в пыль окись окислы азота

своде углерода

───────────────────────────────────────────────────────────────

тыс. тыс. кг/ч кг/т кг/ч кг/т кг/ч кг/т

м3/ч м3/т

────────────────────────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10 11

────────────────────────────────────────────────────────────────────────────────────────────────────────────────

При плавке стали

0,5 0,33 0,11 - 0,33 - 3,2 - 9,8 - 0,4 - 1,2 - 0,08 - 0,24 - 1. Кроме указанных в таблице

0,19 0,39 3,3 10,0 0,5 1,5 0,10 0,30 в газах присутствуют окислы

серы - 5 мг/м3 /1,6 г/т/;

1,5 0,94 0,30 - 0,32 - 9,1 - 9,7 - 1,1 - 1,2 - 0,20 - 0,24 - цианиды - 60 мг/м3 /28,4

0,32 0,34 9,3 9,9 1,3 1,4 0,26 0,28 г/т/; фториды - 1,2 мг/м3

/0,56 г/т/

3,0 1,56 0,51 - 0,33 - 14,7 - 9,4 - 1,8 - 1,2 - 0,36 - 0,24 - 2. При выплавке нержавеющих

0,54 0,35 15,0 9,6 2,2 1,4 0,44 0,28 жаропрочных и кислотоупорных

сталей содержание пыли в

5,0 2,0 0,67 - 0,33 - 18,6 - 9,3 - 2,5 - 1,2 - 0,50 - 0,24 - отходящих газах

0,72 0,36 19,0 9,5 2,8 1,4 0,56 0,28 увеличивается в 1,4 - 1,5

раза.

6,0 2,7 0,94 - 0,34 - 24,6 - 9,1 - 3,2 - 1,2 - 0,64 - 0,24 - 3. При продувке кислородом

0,99 0,37 25,1 9,3 4,0 1,5 0,80 0,30 содержание пыли составит

ориентировочно около 0,5 кг

10,0 3,0 1,08 - 0,36 - 26,1 - 8,7 - 3,7 - 1,2 - 0,74 - 0,24 - за 1 м3 кислорода.

1,13 0,38 26,7 8,9 4,6 1,5 0,92 0,30

4. В период расплава в пыли

12,0 4,2 1,55 - 0,37 - 36,1 - 8,6 - 5,3 - 1,3 - 1,06 - 0,26 - содержится до 11% окислов

1,62 0,39 40,0 8,8 6,6 1,6 1,32 0,32 марганца, в период доводки

6% окислов кальция и 7%

20,0 5,9 2,25 - 0,38 - 47,2 - 8,0 - 7,7 - 1,3 - 1,54 - 0,26 - окислов магния.

2,35 0,40 48,4 8,2 9,5 1,6 1,90 0,32 5. При газоотсосе с разрывом

расход газа увеличивается в

25,0 6,2 2,35 - 0,38 - 46,5 - 7,5 - 8,1 - 1,3 - 1,62 - 0,26 - 4 - 5 раз, через кольцевой

2,5 0,40 47,7 7,7 10,1 1,6 2,02 0,32 отсос в 10 - 12 раз, при

удалении через зонты и

40 10,6 4,0 - 0,37 - 73,1 - 6,9 - 13,8 - 1,3 - 2,76 - 0,26 - колпаки в 15 - 20 раз.

4,1 0,39 75,3 7,1 16,7 1,6 3,34 0,32 6. При применении кислорода

производительность печей

50 11,4 4,7 - 0,41 - 77,5 - 6,8 - 15,1 - 1,3 - 3,02 - 0,26 - увеличивается на 10 - 20%,

4,8 0,42 81,9 7,0 17,0 1,5 3,40 0,30 при плавке легированных

сталей уменьшается на 10 -

100 21,0 7,9 - 0,37 - 136,5 - 6,5 - 27,3 - 1,3 - 5,46 - 0,26 - 20%.

8,1 0,38 140,7 6,7 32,9 1,6 6,58 0,32 7. Угар металла и

безвозвратные потери 6 - 7%.

8. Производительность дана

для кислого процесса. При

основном процессе

производительность меньше в

1,2 - 1,3 раза.

При плавке чугуна

3,0 1,65 0,54 - 0,33 - 15,5 - 9,4 - 2,0 - 1,2 - 0,40 - 0,24 - 1. Производительности

0,58 0,35 15,8 9,6 2,3 1,4 0,47 0,28 указаны для кислого

процесса; при основном

5,0 2,5 0,84 - 0,33 - 23,2 - 9,3 - 3,0 - 1,2 - 0,60 - 0,24 - процессе они меньше в 1,5

0,90 0,36 24,7 9,5 3,5 1,4 0,70 0,28 раза. При применении

кислорода производительность

6,0 2,8 0,96 - 0,34 - 25,5 - 9,1 - 3,4 - 1,2 - 0,67 - 0,24 - выше на 10%. Предварительный

0,035 0,37 26,0 9,3 4,2 1,5 0,85 0,30 подогрев шихты до 400 °C

повышает производительность

10,0 4,5 1,62 - 0,36 - 39,1 - 8,7 - 5,4 - 1,2 - 1,08 - 0,24 - на 20 - 25%.

1,71 0,38 40,1 8,9 6,8 1,5 1,35 0,30 2. Угар и безвозвратные

потери 4 - 6%.

12,0 5,1 1,88 - 0,37 - 43,8 - 8,6 - 6,6 - 1,3 - 1,32 - 0,26 -

1,98 0,39 44,9 8,8 8,2 1,6 1,63 0,32

20,0 7,0 2,66 - 0,38 - 56,0 - 8,0 - 9,1 - 1,3 - 1,82 - 0,26 -

2,83 0,405 57,4 8,2 10,5 1,6 2,24 0,32

25,0 8,0 3,10 - 0,38 - 60,0 - 7,5 - 10,4 - 1,3 - 2,07 - 0,26 -

3,60 0,40 61,6 7,7 12,0 1,6 2,56 0,32

40,0 12,0 4,50 - 0,37 - 83,0 - 6,9 - 15,6 - 1,3 - 3,12 - 0,26 -

4,75 0,39 85,3 7,1 19,2 1,6 3,84 0,32

50,0 14,0 5,75 - 0,41 - 95,5 - 6,8 - 18,2 - 1,3 - 3,64 - 0,26 -

6,90 0,42 98,5 7,0 21,0 1,5 4,20 0,30

100,0 23,0 8,65 - 0,37 - 149,5 - 6,5 - 29,9 - 1,3 - 5,98 - 0,26 -

8,87 3,85 154,0 6,7 36,8 1,6 7,36 0,32

────────────────────────────────────────────────────────────────────────────────────────────────────────────────

Плавка цветных металлов и сплавов на их основе на машиностроительных заводах осуществляется в основном в индукционных тигельных и канальных печах, печах сопротивления и электродуговых. Как правило, их производительность находится в пределах 0,15 - 2,0 т/ч. Для осуществления процесса получения металлических слитков из лома цветных металлов, а также изготовления сплавов с различными характеристиками применяются разнообразные шихтовые и присадочные материалы. Поэтому в газовых выделениях в процессе плавки присутствует много различных компонентов. Кроме возгонов металла и его окислов, окислов серы и азота встречаются фтористый водород, аммиак, ионы хлора, графитовая пыль, фтористый кальций, хлористый барий и другие. Количественный состав этих выделений еще недостаточно изучен, в связи с чем отсутствуют данные для установления удельных показателей в зависимости от типоразмеров оборудования, технологий плавок металла. Вместе с тем количественные характеристики основных компонентов выделений: пыли, окислов азота и серы, окиси углерода сопоставимы с аналогичными выделениями сталеплавильных печей /электродуговых и индукционных/. Для приближенных расчетов можно принимать следующие характеристики вредных выделений, представленных в табл. 1.4.

В табл. 1.5 приведены значения выделения вредных веществ при плавке и литье специальных магниево-литиевых и алюминиевых сплавов. В этих процессах используются защитные атмосферы из смеси аргона и фреона 12 в соотношениях 4:1 и рафинирование гексахлорэтаном.

Таблица 1.4

веществ при плавке цветных металлов и сплавов

───────────────────────────────────────────────────────────────────────────────────────────────────

Вид специального Выделяющиеся вредные вещества

оборудования ───────────────────────────────────────────────────────────────────────────────

взвешенные окислы азота сернистый окись углерода прочие

частицы ангидрид

───────────────────────────────────────────────────────────────────────────────

кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т

───────────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10 11

───────────────────────────────────────────────────────────────────────────────────────────────────

Индукционные печи 0,12 - 0,5 - 0,15 - 0,6 - 0,03 - 0,1 - 0,16 - 0,04 - 0,05 - 0,1 -

0,61 1,2 0,37 0,8 0,19 0,4 0,74 0,09 0,08 0,2

Электродуговые печи 0,30 - 1,6 - 0,18 - 0,4 - 0,02 - 0,05 - 0,12 - 0,3 - 0,07 - 0,2 -

0,90 1,9 0,71 1,2 0,42 0,8 0,70 1,1 0,10 0,3

Печи сопротивления 0,21 - 1,3 - 0,14 - 0,3 - 0,02 - 0,04 - 0,08 - 0,2 - 0,06 - 0,2 -

0,75 1,7 0,24 0,7 0,37 0,7 0,38 0,5 0,09 0,3

Газо-мазутные 1,35 - 2,4 - 0,02 - 0,1 - 0,25 - 0,2 - 0,20 - 0,4 - 0,04 - 0,08 -

плавильные печи 3,56 3,2 0,38 0,6 0,41 0,6 1,80 1,4 0,07 0,18

/плавка алюминия/

Раздаточные 0,38 - - 0,09 - - 0,07 - - 0,06 - - 0,1 - -

печи/миксеры/ 1,18 0,39 0,52 0,86 0,2

Заливка в земляные - - - - 0,69 - - 0,18 - - 0,12 <*> -

формы 2,42 0,89 - 3,17

Плавильно-заливочные - - 0,17 - - 0,12 - - 0,33 - - 0,26 <*> -

участки 0,21 1,21 1,51 - 2,07

Перевалы горелой 1,04 - - - - - - - - 0,41 <*> -

земли 9,26 - 2,74

Выбивные решетки 1,29 - - - 0,07 - - 0,39 - - 0,19 <*> -

6,59 0,11 0,47 - 1,75

--------------------------------

Таблица 1.5

магниево-литиевых и алюминиевых сплавов

───────────────────────────────────────────────────────────────────────────

Техпроцесс, оборудование, Выделяющиеся вещества

тип сплава ─────────────────────────────────────────────

наименование количество кг/т

───────────────────────────────────────────────────────────────────────────

1 2 3

───────────────────────────────────────────────────────────────────────────

Плавка магниево-литиевых

сплавов в индукционных

тигельных печах ИПМ-500:

- сплав УМВ-2 /МА-21/ Аэрозоли возгонов и 0,04

окислов лития, кадмия

Фтористый водород 0,14

Хлористый водород 50,0

- сплав ВМД5 /МА-18/ Аэрозоли возгонов и 1,86

окислов лития, магния

Фтористый водород 0,07

Хлористый водород 77,40

Фреон 5,05

Плавка алюминиевого сплава Аэрозоли возгонов и 0,09

01420 в плавильно-литейном окислов лития

агрегате /тигельная Хлориды 6,89

пламенная печь и миксер/ Фтористый водород 0,002

Хлористый водород 1,33

Литье магниево-литиевых

сплавов:

- сплав ИМВ2 Аэрозоли возгонов и 0,01

окислов лития и кадмия

Фтористый водород 0,03

Хлористый водород 0,25

- сплав ВМД5 Аэрозоли возгонов и 0,37

окислов лития, магния

Фтористый водород 0,01

Хлористый водород 0,05

Фреон 0,56

Литье алюминиевого сплава Аэрозоли возгонов и 0,09

01420 окислов лития

Фториды 0,93

Фтористый водород 0,002

Хлористый водород 1,21

Слив и очистка

технологического остатка

магниево-литиевых сплавов

- сплав ИМВ2 Аэрозоли возгонов и 0,006

окислов лития и кадмия

Фтористый водород 0,015

- сплав ВМВ5 Аэрозоли возгонов и 0,23

окислов лития и магния

Фтористый водород 0,006

Хлористый водород 7,50

Примечание. 1. Расходы фреона, применяемого при создании защитной атмосферы: при плавке сплавов ИМВ-2 и ВМД5 составляют 130 л/ч, а при литье - 400 л/ч.

2. Рафинирование сплава 01420 производится продувкой его в миксере в течение 10 мин. гексахлорэтаном.

В последующих таблицах приведены данные по выделению вредных веществ на различных участках литейного производства. В табл. 1.6 даны сведения о количестве пыли, выделяющейся на участках складирования и транспортирования сыпучих материалов, как для организованных, так и неорганизованных источников выделения.

Таблица 1.6

Выделение пыли на участках складирования

и транспортирования сыпучих материалов

───────────────────────────────────────────────────────────────────────────

Наименование оборудования Количество выделяющейся пыли Примечание

───────────────────────────────

на единицу от перераба-

работающего тываемого

оборудования, материала,

кг/ч кг/т

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

1 Обработка сыпучих Неорганизо-

материалов: разгрузка, ванный

транспортировка выброс при

1/ Выгрузка из вагонов и скорости

самосвалов ветра 2 - 5

грейферными м/с

механизмами в

приемные ямы:

песок 0,7 - 0,8 0,08 - 0,10

бетонит, цемент 1,8 - 2,1 0,21 - 0,25

известняк 1,7 - 2,0 0,20 - 0,23

кокс литейный 2,0 - 2,4 0,23 - 0,28

уголь каменный 1,0 - 1,2 0,12 - 0,14

глина формовочная 0,5 - 0,7 0,06 - 0,08

сухая

опилки, торфяная 2,5 - 2,8 0,29 - 0,33

крошка

2 2/ То же, в приемные

бункеры и закрома

хранилища через

аспирируемые течки:

бетонит, цемент 1,3 - 1,7 0,22 - 0,31

известняк 3,3 - 4,1 0,55 - 0,75

кокс литейный 3,2 - 4,0 0,53 - 0,70

уголь каменный 1,8 - 2,2 0,30 - 0,40

глина формовочная 1,0 - 1,3 0,17 - 0,22

сухая

опилки, торфяная 3,8 - 4,7 0,63 - 0,85

крошка

3/ Перемещение сыпучих

материалов:

- одноковшовым

экскаватором

производительностью

до 90 м3/ч:

песок 1,2 - 1,4 0,04 - 0,05

бетонит, цемент 3,3 - 3,7 0,08 - 0,09

известняк 3,3 - 3,7 0,13 - 0,15

кокс литейный 3,6 - 4,0 0,04 - 0,05

уголь каменный 1,8 - 2,0 0,02 - 0,03

глина формовочная 0,9 - 1,0 0,03 - 0,04

сухая

опилки, торфяная 3,8 - 4,2 0,03 - 0,05

крошка

- мостовыми кранами с

грейферными

механизмами и

канатно-скреперными

установками

производительностью

до 17 м3/ч:

песок 1,5 - 1,7 0,13 - 0,15

бентонит, цемент 4,1 - 4,7 0,24 - 0,28

известняк 4,0 - 4,6 0,40 - 0,45

кокс литейный 4,5 - 5,1 0,13 - 0,15

уголь каменный 2,2 - 2,5 0,06 - 0,07

глина формовочная 1,1 - 1,3 0,10 - 0,12

сухая

опилки, торфяная 4,8 - 5,4 0,11 - 0,13

крошка

4/ Загрузка сыпучего

материала в желоба

при перегрузках и

транспортировании:

кусковых материалов, 3,2 - 4,3 1,07 - 1,41

d >= 8 мм

ср

порошкообразных 9,3 - 12,6 3,10 - 4,20

материалов, d < 8 мм

ср

5/ Разгрузка сыпучего

материала из желоба

при перегрузках и

транспортировании:

кускового материала 2,7 - 3,4 0,9 - 1,13

порошкообразного 6,1 - 8,2 2,03 - 2,73

материала

6/ Пересыпка на

транспортеры:

кускового материала 1,8 - 2,1 0,60 - 0,70

порошкообразного 4,0 - 4,6 1,33 - 1,53

материала

горелая земля 1,2 - 1,5 0,40 - 0,50

7/ Кабинные укрытия

ленточных конвейеров,

транспортеров,

элеваторов:

кусковой материал 1,0 - 1,2 0,30 - 0,40

порошкообразный 2,6 - 3,1 0,87 - 1,03

материал

горелая земля 0,7 - 0,9 0,23 - 0,30

8/ Комбинированные

укрытия в галереях

ленточных конвейеров:

кусковой материал 1,4 - 1,6 0,47 - 0,53

порошкообразный 3,1 - 3,5 1,03 - 1,17

материал

горелая земля 1,0 - 1,3 0,33 - 0,43

9/ Местные отсосы

питателей и

дозаторов:

кускового материала 1,0 - 1,5 0,33 - 0,50

порошкового материала 2,8 - 3,2 0,33 - 1,06

горелой земли 0,8 - 0,9 0,27 - 0,30

───────────────────────────────────────────────────────────────────────────

В таблице 1.7 приведены данные о выделении пыли в процессах приготовления формовочных смесей при применении наиболее распространенного на машиностроительных заводах оборудования, а в таблице 1.8 - о вредных веществах, выделяющихся при сушке форм и стержней.

Таблица 1.7

Выделение пыли в процессах приготовления формовочных смесей

───────────────────────────────────────────────────────────────────────────

Наименование процесса и Количество выделяющейся пыли Примечание

оборудования ─────────────────────────────

кг/ч на единицу кг/т

работающего перераба-

оборудования тываемого

материала

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

I. Сушка шихтовых

материалов

Барабанное сушило

горизонтальное

при сушке песка 3,0 - 7,0 0,3 - 0,7 При

при сушке глины 6,0 - 10,0 2,0 - 3,0 использовании

Установка сушки песка 7,0 - 9,0 1,8 - 2,4 в качестве

в потоке горячих топлива

газов мазута или

Установка сушки песка 12,0 - 14,0 1,2 - 1,4 газа к пыли

в кипящем слое материала

Установки сушки песка 1,1 - 2,1 0,5 - 1,0 добавляются

вертикальные вредные

II. Дробление и помол вещества,

шихтовых материалов: образующиеся

Дробилки щековые 53 - 87 3,0 - 6,0 при сгорании

производительностью топлива

до 20 т/ч

Дробилки конусные 75 - 135 2,0 - 5,0

производительностью

до 50 т/ч

Дробилки молотковые 20 - 25 4,0 - 5,0

производительностью

до 5 т/ч

Шаровые мельницы 2 - 4 4,0 - 10,0

производительностью

до 1 т/ч

Молотковые мельницы 12 - 15 6,0 - 8,0

производительностью

до 2 т/ч

III. Смешение формовочных

материалов

Сита плоские 12,0 - 15,0 3,0 - 5,0 При

вибрационные просеивании

Сита плоские 21,0 - 24,0 6,0 - 7,0 горячих

механические, материалов с

качающиеся t > 50 °C

Сита барабанные 13,0 - 17,0 2,0 - 4,0 удельные

/полигональные выделения

цилиндрические/ увеличиваются

Смесители 20 - 25 0,4 - 1,0 на 25 - 30%

периодического

действия с

вертикально

вращающимися катками

/бегуны/

производительностью

до 50 т/ч

Смесители 35 - 40 0,6 - 1,2

периодического

действия с

горизонтально

вращающимися катками

/центробежные/

производительностью

до 60 т/ч

Смесители тарельчатые 4 - 8 0,2 - 0,6

/бегуны/

производительностью

до 20 т/ч

Смесители 40 - 45 0,8 - 1,3

непрерывного действия

с вертикально

вращающимися катками

/бегуны/,

производительностью

до 60 т/ч

Грохоты 30 - 36

Бункера формовочных 6,0 - 8,0

смесей

Транспортеры горелой 4,0 - 8,0

земли

───────────────────────────────────────────────────────────────────────────

Таблица 1.8

────────────────────────────────────────────────────────────────────────────────────────────

Тип Объем Содержание веществ, выделяющихся в процессах, кг/ч

оборудования отсасы- ───────────────────────────────────────────────────────────────────

ваемого окись окислы сернистый фтористый формаль- метан акролеин

воздуха, углерода азота ангидрид водород дегид

тыс. м3/ч

────────────────────────────────────────────────────────────────────────────────────────────

Горизонтальные 7,0 - 0,244 - 0,221 - 0,126 - - 0,075 - 0,017 - 0,080 -

конвейерные 11,0 0,511 0,253 0,151 0,082 0,031 0,094

сушила

Конвейерные 5,0 - 0,206 - 0,009 - - 0,002 - - - -

сушила ЗИЛ 7,5 0,400 0,013 0,017

Вертикальные 7,0 - 0 - 0,119 0,026 - 0,039 - 0 - 0,016 - - -

сушила 12,0 0,037 0,097

Камерные 3,0 - 0,055 - 0,0005 - 0,029 - - - 0,029 - -

сушила 6,0 0,070 0,0012 0,102 0,037

────────────────────────────────────────────────────────────────────────────────────────────

При изготовлении песчано-глинистых формовочных и стержневых смесей с применением оборудования, рассмотренного выше, масса выделяемой пыли в процессах перемешивания и транспортирования практически не меняется. Дополнительными вредностями здесь могут быть выделения при сушке стержней и форм в случае применения жидкого или твердого топлива. Их количество может быть определено, исходя из расхода топлива на процесс сушки.

В состав формовочных смесей для чугунного и стального литья входят в качестве добавок сульфитно-спиртовая барда /до 3% по массе/ или связующее СБ /до 5% по массе/. При этом происходит выделение в окружающую среду ароматических углеводородов 40 - 50 г/т смеси в час.

В состав песчано-глинистых форм в настоящее время не вводят олифу, уайт-спирт и ряд других веществ, заменив их на молотый уголь, жидкое стекло, раствор едкого натра, древесные опилки.

В последние годы из различных составов новых формовочных и стержневых смесей стали шире применяться смеси холодного твердения /ХТС/ с синтетическими смолами. В процессах работы с этими смесями происходит выделение различных вредных компонентов, количественный состав которых изучен еще недостаточно. В табл. 1.9 проведены ориентировочные усредненные данные по наиболее массовым удельным выделениям их в основные периоды использования.

Таблица 1.9

Выделение вредных веществ из холоднотвердеющих

и стержневых смесей с синтетическими смолами

─────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

Тип и марка Выделение вредных веществ

смолы ───────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

Заполнение ящиков, мг/кг-ч Отверждение смесей, мг/дм2.ч Охлаждение залитых форм, г/дм2.ч

───────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

формаль- фенол метанол фур- ацетон формаль- фенол метанол фур- ацетон формаль- фенол метанол аммиак окись бензол цианиды

дегид фурол дегид фурол дегид углерода

─────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

─────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

фенолформаль- 0,11 2,49 0,16 6,61 1,97

дегидные ----- ---- ---- ---- ----

0,14 3,29 0,21 8,75 2,64

ОФ-1 8,70 4,63 28,30 894,5 1,39 0,74 4,52 142,90

ОФ-1а 8,08 3,25 26,30 831,0 1,29 0,52 4,20 132,80

ОФ-3042 10,78 5,72 35,00 1112,0 1,73 0,92 5,61 177,10

Фенолфурфу- 0,18 0,19 4,29 13,51 0,87

рановая ---- ---- ---- ----- ----

0,25 0,26 5,86 18,49 1,19

ФФ-1Ф 8,53 7,61 75,24 6,66 0,75 0,67 6,61 0,59

Мочевинофу-

рановые

БС-40 34,04 610,50 46,41 3,05 547,0 2,29

УКС-Ф 34,20 614,40 46,41 3,02 541,0 2,29

УКС-Л 9,11 161,20 6,66 0,80 142,0 0,59

Извлечение отливок из песчано-глинистых форм и освобождение их от отработанных формовочных смесей производится с помощью выбивающего оборудования и также сопровождается выделениями вредных компонентов в виде пыли, газов и паров. В общем виде на 1 т отлитого металла отсасывается до 12 тыс. м3/ч загрязненного воздуха, содержащего до 30 кг пыли, горелой земли и окалины. В табл. 1.10 приведены средние значения выделения пыли решетками наиболее часто встречающегося типа. При очистке отливок основным вредным компонентом в аспирируемом от технологического оборудования воздухе, является пыль. В табл. 1.11 даются ее удельные выделения при работе основных типов оборудования для разных способов очистки изделий.

Таблица 1.10

Выделение вредных веществ при выбивке форм и стержней

─────────────────────────────────────────────────────────────────────────────────────────────

Оборудование для Объем Выделение вредных компонентов

выбивки форм и отсасываемого ──────────────────────────────────────────────────────────

стержней воздуха на 1 пыли окись сернистый окислы аммиак

м2 решетки, углерода ангидрид азота

тыс. м3 ──────────────────────────────────────────────────────────

кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т кг/ч кг/т

─────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10 11 12

─────────────────────────────────────────────────────────────────────────────────────────────

1. Подвесные 7,0 14,6 9,7 1,8 1,2 0,06 0,04 0,3 0,2 0,6 0,4

вибраторы при

высоте опоки над

решеткой не более

1 м

2. Решетки выбивные 4,0 9,6 4,8 2,0 1,0 0,06 0,03 0,4 0,2 0,7 0,3

эксцентриковые

грузоподъемностью

до 2,5 т.с.

3. Решетки выбивающие 5,0 23,7 7,9 3,3 1,1 0,09 0,03 0,6 0,2 1,1 0,4

инерционные

грузоподъемностью

до 10 т.с.

4. Решетки выбивающие 6,0 46,2 10,2 5,4 1,2 0,18 0,04 1,3 0,3 2,7 0,6

инерционные

грузоподъемностью

до 20 т.с.

5. Решетки выбивающие 7,0 122,5 22,3 6,5 1,2 0,22 0,04 1,6 0,3 3,2 0,6

инерционно-ударные

грузоподъемностью

до 30 т.с.

Примечание. 1. При увеличении высоты подвеса опок на вибраторе объем отсасываемого воздуха увеличивается на 5%.

2. При температуре выбиваемых отливок выше 200 °C объем отсасываемого воздуха увеличивается на 4 - 5%; выделение пыли и других компонентов на 10 - 15%.

───────────────────────────────────────────────────────────────────────────

Процесс очистки и Минимальный Выделение пыли при очистке литья

технологическое объем ─────────────────────────────────

оборудование отсасываемого чугунного стального

воздуха, тыс. ─────────────────────────────────

м3/ч кг/ч кг/т кг/ч кг/т

отлив. отлив.

───────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6

───────────────────────────────────────────────────────────────────────────

I. Пескоструйная

очистка в камерах:

малых с объемом 1,2 7,2 7,2 - -

до 1 м3

средних с объемом до 2,5 20,0 10,0 - -

8 м3

больших с объемом до 10,0 12,0 30,0 - -

80 м3

II. Дробеметная очистка

барабаны очистные

дробеметные:

для отливок массой 4,0 28,0 9,3 21,1 14,0

до 25 кг

для отливок массой 8,0 64,0 12,8 48,2 19,3

до 80 кг

для отливок массой 15,0 141,0 20,1 106,0 530,3

до 400 кг

Камеры очистные

дробеметные:

малые с объемом до 6,0 33,0 11,0 24,8 16,5

2 м3

средние с объемом до 11,0 66,1 13,2 49,6 19,8

10 м3

большие с объемом до 30,0 167,9 24,0 126,2 36,1

80 м3

Столы очистные

дробеметные:

для отливок массой 7,0 35,0 23,3 26,4 34,7

до 150 кг

для отливок массой 8,0 40,0 25,0 30,1 37,5

до 300 кг

для отливок массой 8,0 48,0 29,1 36,1 43,6

до 600 кг

Машины

полуавтоматические

дробеметные

периодического и

непрерывного действия:

для отливок массой 6,0 33,0 6,9 24,8 10,3

до 25 кг

для отливок массой 15,0 90,0 12,8 67,6 19,3

до 400 кг

Камеры очистные

дробеметные,

непрерывного действия с

вращающимися

подвесками:

для мелкого и 6,0 120,0 6,0 90,2 9,1

среднего литья

для крупного литья 30,0 180,0 2,8 135,1 4,2

III. Дробеструйная

очистка.

Камеры очистные

дробеструйные,

обслуживаемые

рабочими снаружи;

диаметр сопла

6 - 8 мм

тупиковые 4,0 24,0 8,0 18,1 12,1

проходные 15,0 77,4 12,4 58,2 19,3

Камеры очистные

дробеструйные,

обслуживаемые

рабочими,

находящимися внутри

камеры;

диаметр сопла 8,0 46,4 18,5 34,9 27,9

10 - 12 мм

тупиковые

проходные 35,0 178,5 25,5 134,2 38,4

Камеры очистные

дробеструйные

двухзаходные с

вращающимися

подвесками

для мелкого и 6,0 34,8 8,7 26,1 13,0

среднего литья

для крупного литья 30,0 182,3 26,1 137,2 39,3

IV. Галтовка

Барабаны очистные

галтовочные:

для отливок массой 2,0 6,0 3,0 4,5 4,5

до 10 кг

для отливок массой 6,0 30,0 7,5 22,6 11,3

до 40 кг

для отливок массой 12,0 144,0 24,0 108,2 36,1

до 100 кг

V. Механическая

зачистка отливок

Станки сборочно- 2,0 1,0 - 0,8 -

шлифовальные

со стационарным

кругом

Станки обдирочно-

шлифовальные

подвески

Столы очистки и 4,0 2,3 - 1,8 -

обрубки изделий

Ввиду отсутствия результатов прямых измерений значений удельных выделений вредных веществ в процессах очистки цветного литья их можно принимать по соответствующим данным для стального литья.

Процессы литья по выплавленным моделям, в оболочковые формы под давлением, в металлические формы /кокили/ являются более современными и высокопроизводительными процессами. Они находят все большее распространение на предприятиях. Однако, с точки зрения выделений вредных веществ в окружающую среду при их осуществлении они изучены еще недостаточно. Это не позволяет дать подробные сведения об удельных величинах, характеризующих поступление загрязняющих веществ в атмосферу. Аналогичное положение сохраняется и для производства стержней из жидконаливных самоотверждающихся смесей /ЖСС/ и смесей холодного твердения /ХТС/, из которых в процессе производства происходит выделение некоторой доли вредных веществ, содержащихся в их составных частях - хромовый ангидрид /ЖСС/, фенол, формальдегид, фурфурол, метанол, цианиды, пары растворителей и др.

Ниже, в табл. 1.12 и 1.13 приводятся имеющиеся сведения о составе и количестве выделяющихся вредных веществ на некоторых участках производства.

Таблица 1.12

Выделение вредных веществ оборудованием участков литья

по выплавляемым моделям

───────────────────────────────────────────────────────────────────────────

Участок, процесс и тип Объем Выделяющиеся вредные вещества

технологического аспири- ─────────────────────────────────────

оборудования руемого наименование количество

воздуха, ───────────────────

м3/ч г/кг г/ч

───────────────────────────────────────────────────────────────────────────

1 2 3 4 5

───────────────────────────────────────────────────────────────────────────

I. Участок изготовления

модельных блоков и

керамических оболочек

- баки расплавления 600 Пары парафина - 0,116

компонентов модельной /углеводороды/

массы

- столы опайки зумпфа 750 -"- - 0,144

- автомат обмазки и 1200 Пыль кварца - 1680

обсыпки модельных Изопропиловый 23 -

блоков мод. 664, спирт <*>

пересып Ацетон 26 -

- ванна окунания 1000 Ацетон /пары/ 32 -

автомата, мод. 664 Изопропиловый 31 -

спирт

- ванна с кипящим слоем 1500 Пыль кварца - 3750

песка

- агрегат приготовления 600 Пыль маршалита - 300

огнеупорного покрытия и кварца

модели 662. Весы-

дозаторы

- установка 200 Пыль маршалита - 3240

приготовления ацетон /пары/ - 84

огнеупорного покрытия

мод. 661

- агрегат приготовления 450 Пыль маршалита - 6120

огнеупорного покрытия ацетон /пары/ - 252

мод. 662А

- автомат для нанесения 1500 Пыль маршалита - 3600

огнеупорного покрытия Ацетон /пары/ - 216

Пыль кварцевого - 3600

песка

- установка воздушно- 26500 Аммиак 230 -

аммиачной сушки

- ванна для выплавки 19600 Пары - 292

модельного состава мод. углеводородов

672

- установка для 5000 -"- - 75

выплавки модельного

состава

- полуавтомат отделения 2000 Пыль кварца и - 6000

керамики и отливок мод. /узел керамики

693 отделения

керамики/

1800 -"- - 4500

/узел

отделения

отливок/

- установка для 1200 -"- - 3600

отделения керамики

- установка 3000 Аэрозоли щелочи - 1,65

выщелачивания керамики /у места

мод. 695 загрузки/

3700 -"- 1,40

/у места

выгрузки/

Полуавтомат обработки 1000 Абразивная пыль - 750

готовых изделий

───────────────────────────────────────────────────────────────────────────

--------------------------------

Таблица 1.13

форм и стержней из смеси на основе смолы СФ-015 <*>

--------------------------------

<*> Исходные данные приведены для 1 кг смеси следующего состава: песок - 100 в.ч.; смола СФ-015 - 4,86 в.ч.; уротропин - 0,58 в.ч.; стеарат кальция - 0,26.

───────────────────────────────────────────────────────────────────────────

Процесс, время от Выделяющиеся вредные вещества, мг/кг

начала цикла, мин. ────────────────────────────────────────────────────

Формаль- Фенол Метанол Аммиак Цианиды Окись

дегид углерода

───────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7

───────────────────────────────────────────────────────────────────────────

Изготовление смесей

горячим

плакированием

0 - 4,5 0,89 0,80 - - - -

4,5 - 7,0 0,40 0,10 - - - -

0 - 7,0 1,29 0,90 - 0,15 - -

Отверждение и

охлаждение форм и

стержней

1 6,0 16,3 10,6 22,4 - -

3 15,4 47,8 84,0 1586,0 - -

5 21,9 65,4 85,0 1624,0 - -

10 40,6 92,5 88,4 1632,0 - -

20 76,2 144,1 90,4 1636,0 - -

30 107,5 186,8 92,6 1638,0 - -

40 122,7 236,4 - - - -

50 161,2 283,7 - - - -

60 200,0 328,8 - - - -

Заливка металла

2 2,1 0,1 7,4

5 3,4 0,3 18,5

10 4,3 0,6 37,8

20 5,1 1,1 68,8

30 5,4 1,5 97,4

40 5,7 1,9 134,0

60 - - 204,8

───────────────────────────────────────────────────────────────────────────

К основному оборудованию кузнечно-прессовых и термических цехов относятся нагревательные печи, работающие на газе и мазуте, электротермические печи и ванны, ковочные и штамповочные машины, закалочные баки. Это оборудование может выделять при своей работе такие вредные вещества, как пыль, окись углерода, окислы серы, азота, цианистый и хлористый водород, аммиак, пары масел. Следует отметить, что динамика выделения вредных веществ оборудованием этих цехов изучена недостаточно и полной достоверности не имеет.

Нагревательные печи многообразны по своему конструктивному исполнению, применяют различные источники получения тепла. Наиболее часто на предприятиях машиностроительного профиля в настоящее время используются различные типы электрических нагревательных печей. Однако еще достаточно встречаются мазутные и газовые печи.

При сжигании газа и мазута в топочных устройствах нагревательных печей происходит выделение окиси углерода, серы и азота. В отходящих газах могут также присутствовать пыль и сажа за счет зольности мазута, недожога топлива и загрязненности металла в садке. При правильной организации горения газового топлива присутствие в выбросах окиси углерода и азота должно быть минимальным. Следует, однако, иметь в виду, что во многих случаях продукты сгорания выбрасываются прямо в цех и отводятся в атмосферу через фонарные проемы; кроме того, в воздух рабочего помещения поступают продукты сгорания загрязнений металла в садке при транспортировании нагретых изделий от печей к кузнечно-прессовому оборудованию.

Электрические нагревательные печи выделяют окись углерода за счет сгорания загрязнений в садке.

В термических цехах основным, наиболее массовым загрязнителем, кроме продуктов сгорания топлива в нагревательных печах, являются пары масел, пары расплавов солей и щелочей и другие вещества.

Количественные характеристики выделений вредных веществ наиболее распространенными в отрасли источниками приведены в табл. 1.14.

Таблица 1.14

Выделение вредных веществ оборудованием и участками

термических цехов

───────────────────────────────────────────────────────────────────────────

Процесс, оборудование Объем Выделяющиеся вредные вещества

аспири- ───────────────────────────────────────

руемого наименование количество

воздуха ───────────────────────

м3/ч г/кг г/ч на

установку

───────────────────────────────────────────────────────────────────────────

1 2 3 4 5

───────────────────────────────────────────────────────────────────────────

Нагрев стальных

деталей под закалку в

соляных электропечах-

ваннах:

- в расплаве

хлористого

бария при

t = 1200 - 1300 °C

СВС-100/13 3500 Аэрозоль 10 - 20 24

хлористого нагреваемого

бария металла

СВС-60/13 3100

СВС-35/13 2600 Хлористый 12

- в расплавах смесей водород

хлористого калия и

хлористого бария,

хлористого натрия и

хлористого бария при

температурах

800 - 900 °C

СВС-3,5.8.4/13 1500 - Аэрозоли 15 - 25 36

СВС 34,5/8,5 2000 хлористого нагреваемого

калия и бария металла

или натрия и

бария

соответственно

Охлаждение стальных

деталей:

- в соляных 2000 - Аэрозоли 15 - 30 34 - 36

электропечах-ваннах 2500 углекислого охлаждаемого

при изотермической натрия, металла

закалке в смеси из хлористого

углекислого натрия, натрия и

хлористого натрия и углекислого

углекислого калия калия

при температуре

450 - 550 °C

СВЩ-9-4325

- в масле при 4000 - Аэрозоли и пары 0,05 -

закалке /в 5000 масел 0,6

закалочных баках/ на 1 м2 на 1 м2

зеркала зеркала

бака ванн

Отпуск стальных

деталей:

- в селитровых - Аэрозоли и пары - 90

ваннах СВЩ 9-4325 селитры

при t = 300 - 500 °C

- в масляных ваннах - Аэрозоли и пары - 7 - 10

типа СВМ-2,5.2,5/3; масел

СВМ 3,5.5/3; СВМ-

5.5/3 при

использовании масел

"Вапор" и

"Цилиндровое"

- в щелочных ваннах - Аэрозоли - 45

СВЩ 9-4325 гидроокиси

натрия

Аэрозоли - 45

хлористого

натрия

Отжиг, нормализация и - Окись углерода 60 на 1 нм 2700 -

закалка углеродистых эндогаза 2900

и легированных сталей

в электропечах

различного типа

Цианирование стальных

деталей:

- низкотемпературное, 4000 - Цианистый - 10 - 40

t = 520 - 670 °C в 10000 водород

установках типа СВГ Аэрозоли - 3 - 5

гидроокиси

натрия

- высокотемпературное, 4000 - Цианистый - 10 - 40

t = 800 - 850 °C в 10000 водород

жидкой среде в Аэрозоли - 39 - 76

установках типа СВГ хлоридов бария

и натрия

Цементация стальных

деталей:

- газовая, в жидком Углеводороды 0,4

карбюризаторе /печи Окись углерода 0,15

типа Ц/ на 1 м3

рабочего

объема

печи

- в твердом Окись углерода 150

карбюризаторе Окислы азота 25

/камерные печи Н,

СНО, СН3/

- нитроцементация Окись углерода 60 г на 1 м3 200

газовая в защитной Окислы азота эндогаза 32

эндогазовой

атмосфере /печи типа

Ц, СНЦ/

Азотирование стальных 3700 - Аммиак 70 - 120

деталей в защитной 7100 Окись углерода 12,9 на 1 м3

аммиачной атмосфере сжигаемого

/шахтные печи типа газа

США/ Окислы азота 2,1 на 1 м3 -

сжигаемого

газа

Азотирование стальных 1400 - Хлор - 40

деталей /камерные 5900 Окись углерода 12,9 на 1 м3

печи типа Н, СНО, сжигаемого

СН3/ газа

Окислы азота 2,1 на 1 м3

сжигаемого

газа

Нагревательные печи:

- при сжигании газа 8,7 - Окиси углерода 12,9 на 1 м3 -

11,2 сжигаемого

продуктов газа

сгорания Окислы азота 2,1 на 1 м3

в м3 на сжигаемого

нм3 газа газа

- при сжигании 10,99 Твердые частицы 6

высокосернистого продуктов натурального

мазута сгорания топлива

в м3 на Сернистый 54,9

кг ангидрид натурального

топлива топлива

Окись углерода 37,7

натурального

топлива

Окислы азота 2,5

натурального

топлива

- при сжигании 11,2 - Твердые частицы 5,6

малосернистого 11,5 натурального

мазута продуктов топлива

сгорания

в м3 Сернистый 5,9

топлива ангидрид натурального

топлива

Окислы азота 2,6

натурального

топлива

Окислы углерода 37,7

натурального

топлива

───────────────────────────────────────────────────────────────────────────

По результатам отдельных измерений ориентировочная концентрация окислов азота при сжигании газа и мазута составляет в промышленных печах около 0,14 - 1,4 г/м3 продуктов сгорания или 10 - 20 г/кг топлива при сжигании мазута и 0,04 - 0,045 г/м3 продуктов сгорания или 0,5 - 5,8 г/кг топлива при сжигании природного газа.

Вентиляционный воздух, аспирируемый от оборудования очистки изделий /дробеструйные камеры, зачистные станки и др./, соответствует данным для аналогичного оборудования цехов механической обработки материалов.

Характерной особенностью процессов механической обработки материалов является наличие в аспирируемом от технологического оборудования загрязненном воздухе в основном только твердых частиц /за исключением прессования полимерных материалов/. Однако, представить здесь удельные показатели выделения вредного вещества на единицу массы обрабатываемого металла не представляется возможным в связи с особенностями процессов обработки материала. Более реально устанавливать эти показатели как массу пыли /или другого вредного вещества/, выделяемую в единицу времени на единицу оборудования.

Тогда валовые выделения несложно будет рассчитывать, исходя из нормо-часов работы станочного парка, а их поступление в атмосферу - с учетом эффективности газопылеулавливающего оборудования.

В табл. 1.16 - 1.18 приведены удельные показатели выделения вредных веществ в единицу времени на единицу оборудования для основного технологического оборудования механической обработки материалов.

Таблица 1.15

Удельные выделения пыли основным технологическим

оборудованием при механической обработке металлов

───────────────────────────────────────────────────────────────────────────

Наименование Определяющая Выделяемые вещества

технологического характеристика ─────────────────────────────────

оборудования оборудования Наименование Количество, кг/ч

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

Круглошлифовальные диаметр абразивная и

станки шлифовального металлическая

круга, мм пыль

150 0,117

300 0,155

350 0,170

400 0,180

600 0,235

750 0,270

900 0,310

Плоскошлифовальные диаметр -"-

станки шлифовального

круга, мм

175 0,130

250 0,150

350 0,181

400 0,198

450 0,212

500 0,225

Бесцентрошлифовальные диаметр -"-

станки шлифовального

круга, мм

30 - 100 0,044 - 0,047

395 - 500 0,058 - 0,080

480 - 600 0,078 - 0,100

500 0,080

Зубошлифовальные диаметр абразивная и

станки шлифовального металлическая

круга, мм пыль

75 - 200 0,042 - 0,049

120 0,044

160 - 165 0,047 - 0,048

400 0,065

Внутришлифовальные диаметр -"-

станки шлифовального

круга, мм

5 - 20 0,025 - 0,030

10 - 50 0,026 - 0,045

17 - 80 0,028 - 0,058

40 - 150 0,040 - 0,087

125 - 200 0,080 - 0,108

Заточные станки диаметр

абразивного

круга, мм

100 0,030 - 0,040

150 0,040 - 0,062

200 0,062 - 0,085

250 0,085 - 0,110

300 0,110 - 0,135

350 0,135 - 0,160

400 0,160 - 0,182

450 0,182 - 0,205

500 0,205 - 0,230

550 0,230 - 0,255

Полировальные станки диаметр круга, войлочная и

с войлочными кругами мм абразивная пыль

100 0,040 - 0,060

200 0,060 - 0,080

300 0,080 - 0,120

400 0,120 - 0,160

500 0,160 - 0,200

600 0,200 - 0,260

Отрезные станки - металлическая 0,260 - 0,730

пыль

Крацевальные станки - -"- 0,200 - 0,350

───────────────────────────────────────────────────────────────────────────

Таблица 1.16

и паров воды от оборудования механической обработки

металлов при работе с охлаждением

───────────────────────────────────────────────────────────────────────────

Оборудование механической Выделяющиеся вещества, г/ч

обработки металлов ─────────────────────────────────────────────

Охлаждение Охлаждение эмульсией или

маслом содовым раствором

─────────────────────────────────────────────

аэрозоль аэрозоль пары воды

масла эмульсола

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

Токарные станки малых и 0,13 - 2,80 0,004 - 0,088 87 - 2100

средних размеров

N уст. = 0,65 - 14 кВт

Токарные станки крупных 2,0 - 40,0 0,063 - 1,260 1500 - 30000

размеров

N уст. = 10 - 200 кВт

Токарно-револьверные станки 0,56 - 2,80 0,017 - 0,088 420 - 2100

N уст. = 2,8 - 14 кВт

Токарно-карусельные станки 4,0 - 30,0 0,126 - 0,945 3000 - 22500

N уст. = 20 - 150 кВт

Одношпиндельные токарно- 0,56 - 0,90 0,017 - 0,028 420 - 875

револьверные автоматы

N уст. = 2,8 - 4,5 кВт

Многошпиндельные токарные 2,80 - 5,60 0,088 - 0,176 2100 - 4200

полуавтоматы

N уст. = 14 - 28 кВт

Многорезцовые токарные 0,9 - 8,0 0,028 - 0,252 675 - 6000

полуавтоматы

N уст. = 4,5 - 40 кВт

Многошпиндельные токарные 2,0 - 5,6 0,063 - 0,176 1500 - 4200

прутковые автоматы

N уст. = 10 - 28 кВт

Вертикально-сверлильные 0,2 - 2,0 0,06 - 0,063 150 - 1500

станки

N уст. = 1 - 10 кВт

Радиально-сверлильные 0,34 - 2,80 0,011 - 0,088 255 - 2100

станки

N уст. = 1,7 - 14 кВт

Горизонтально-расточные 0,9 - 11,8 0,028 - 0,372 685 - 8850

станки

N уст. = 4,5 - 59 кВт

Координатно- и 0,14 - 0,90 0,004 - 0,028 105 - 675

алмазорасточные станки

N уст. = 0,7 - 4,5 кВт

Продольно-фрезерные станки 1,4 - 8,0 0,040 - 0,252 1050 - 6000

N уст. = 7,0 - 40 кВт

Карусельно-фрезерные станки 2,80 0,088 2100

N уст. = 14 кВт

Барабанно-фрезерные станки 2,0 - 4,0 0,063 - 0,126 1500 - 3000

N уст. = 10,20 кВт

Поперечно-строгальные 0,1 - 2,0 0,003 - 0,063 75 - 1500

станки

N уст. = 0,5 - 10 кВт

Продольно-строгальные 8,0 - 36,0 0,252 - 1,134 6000 - 27000

станки

N уст. = 40 - 180 кВт

Протяжные станки 2,0 - 11,0 0,063 - 0,346 1500 - 8250

N уст. = 10 - 55 кВт

Резьбонакатные станки 0,12 - 2,80 0,004 - 0,088 90 - 2100

N уст. =0,6 - 14,0

Зубофрезерные станки 0,12 - 4,00 0,004 - 0,126 90 - 3000

N уст. = 0,6 - 20 кВт

Зуборезные и зубодолбежные 0,12 - 1,40 0,004 - 0,040 90 - 1050

станки

N уст. = 0,6 - 7 кВт

Фрезерные станки 0,56 - 2,80 0,017 - 0,088 420 - 2100

горизонтальные,

вертикальные и

универсальные станки

N уст. = 2,8 - 14,0 кВт

Внутришлифовальные 60 - 135 0,330 - 0,742 300 - 675

станки

N уст. = 2,0 - 4,5 кВт

Круглошлифовальные

станки

N уст. = 0,7 - 10 кВт 21 - 300 0,115 - 1,650 105 - 1500

N уст. = 7,0 - 29 кВт 210 - 870 1,155 - 4,785 1050 - 4350

Плоскошлифовальные 51 - 840 0,28 - 4,62 255 - 4200

станки

N уст. = 1,7 - 28 кВт

Бесцентровошлифовальные 135 - 600 0,742 - 3,300 675 - 3000

станки

N уст. = 4,5 - 20 кВт

Зубошлифовальные 93 - 300 0,511 - 1,650 465 - 1500

станки

N уст. = 3,1 - 10 кВт

Резьбо- и шлицешлифовальные 84 - 126 0,462 - 0,693 420 - 630

станки

N уст. = 2,8 - 4,2 кВт

Примечание. 1. От технологического оборудования для приготовления эмульсий, имеющего открытые стоки, емкости с мешалками и т.п., выделяются 1,4 г аэрозолей эмульсола и 2800 г паров воды в час на 1 тонну приготовляемой эмульсии.

2. Для станочного парка цехов прецизионного станкостроения выделение паров воды увеличивается на 18 - 20%.

Таблица 1.17

Удельные выделения пыли при механической

обработке чугуна, некоторых видов цветных металлов

и неметаллических материалов

───────────────────────────────────────────────────────────────────────────

Наименование видов Выделяющиеся вредные вещества, кг/ч

обработки и на единицу оборудования

технологического ────────────────────────────────────────

оборудования наименование количество,

кг/ч

───────────────────────────────────────────────────────────────────────────

1 2 3

───────────────────────────────────────────────────────────────────────────

Обработка чугуна резанием: чугунная пыль

токарные станки 0,020 - 0,040

фрезерные станки 0,015 - 0,025

сверлильные станки 0,003 - 0,005

расточные станки 0,006 - 0,010

Обработка резанием бронзы и пыль цветных

других хрупких цветных металлов

металлов:

токарные станки 0,008 - 0,010

фрезерные станки 0,006 - 0,008

сверлильные станки 0,0012 - 0,0016

расточные станки 0,0020 - 0,0028

Обработка резанием текстолита пыль текстолита

токарные станки 0,050 - 0,080

фрезерные станки 0,100 - 0,120

зубофрезерные станки 0,020 - 0,040

Раскрой пакетов стеклоткани пыль стеклоткани 0,009 - 0,020

/толщиной до 50 мм/ на

ленточном станке

Обработка резанием карболита пыль карболита

токарные и расточные станки 0,040 - 0,080

фрезерные станки 0,180 - 0,280

сверлильные станки 0,036 - 0,050

Обработка изделий из пыль пресспорошков,

пресспорошков: аминопластов,

стеклянного и др.

порошков, фенолита

и волокнистых

материалов

таблетирование на машинах 0,25 - 0,35

ротационного типа

Механическая обработка изделий:

на сверлильных станках 0,007 - 0,010

на фрезерных станках 0,003 - 0,005

Резание органического стекла пыль орг. стекла 0,800 - 0,950

дисковыми пилами

Мельницы помола отходов пыль полистирола 0,420 - 0,650

полистирола

Изготовление деталей пары стирола 0,026 - 0,074

литьевыми машинами

Грануляторная машина пыль 0,063 - 1,060

пары стирола 0,021 - 0,038

Смесительные барабаны пыль 0,045 - 0,075

Смесительные машины -"- 1,440 - 2,440

Дробилки пыль 1,079 - 4,100

Зачистные станки пары стирола 0,011 - 0,019

пыль 0,126 - 0,482

───────────────────────────────────────────────────────────────────────────

Таблица 1.18

───────────────────────────────────────────────────────────────────────────

Станочное оборудование Минимальное Интенсивность

количество пылеобразования, кг/ч

отсасываемого ──────────────────────────

воздуха, тыс. всего частиц

м3/ч размером

менее 200 мкм

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

Круглопильный станок для 1,44 - 1,73 17 - 26 5,1 - 7,8

продольной распиловки ЦД-2,

ЦА-2А

Круглопильный универсальный 1,66 - 1,91 20 - 30 6,0 - 9,5

станок Ц-2Д-5А, Ц-6, Ц-3,

Ц-5М, Ц2М

Ленточно-пильный станок. 1,15 - 1,33 36 - 75 12,5 - 26,0

Столярный станок ЛС-80-1,

ЛС-40-1

Фуговальный станок СФ-3-3, 0,97 - 1,30 47 - 110 12,0 - 28,0

СФ-4, СФА-4, СФ6 и др.

Фуговальный двухсторонний 0,115

станок С2Ф-4-1

Рейсмусовый односторонний 0,97 - 2,52 110 - 220 27,0 - 48,0

станок СР-3-6, СР6-7, СР-

12-2, СР18

Рейсмусовый двухсторонний 3,60 - 5,04 220 - 400 48,0 - 100

станок С2Р8-2, С2Р12, С2Р16

Четырехсторонний 4,32 - 7,56 248 - 420 62,0 - 105,0

строгальный станок С16-1,

СК-15, С165, СП-30, С26

Фрезерный одношпиндельный 0,90 - 0,97 26 - 55 5,0 - 11,0

станок ФЛ, ФЛА, Ф4, ФШ-4,

ФА-4

Шипорезный рамный станок 4,18 6,5 - 56 1,0 - 9,0

ШО-6

Станки деревообрабатывающие 3,0 - 10,0 1,0 - 2,0

ЦА-2, УН, К

Шипорезный ящичный станок 1,08 - 3,60 8,5 - 87 2,0 - 15,0

ШПА-40, Ш2ПА

Обрезной двухпильный станок 1,8 25 - 38 5,5 - 9,5

ЦД-4

Сверлильный станок 2Н, 125Л 0,83 - 0,11 28 - 36 6,0 - 7,5

Токарный станок 1Е61М, 1,8 - 3,1 26 - 55 6,0 - 9,8

1А61в

Шлифовальный ленточный 1,08 - 2,23 2,5 - 4,0 2,4 - 3,8

станок ШЛПС-Л, ШЛПС, ШЛНС,

ШЛДБ, ШЛХ-2 и др.

Шлифовальный дисковый 1,44 - 2,70 12 - 15 8,0 - 11,5

станок ШЛДБ-4 и др.

───────────────────────────────────────────────────────────────────────────

Количество вредных веществ, образующихся при сварке, наплавке и резке металлов, удобнее всего приводить к расходу сварочных материалов, так как в основной своей массе эти процессы нестабильны во времени. В основу расчета должны быть положены экспериментальные данные, полученные при исследовании состава выбросов, и определенные на этой основе удельные показатели образования вредных веществ. Количественные характеристики этих удельных показателей для наиболее часто встречающихся технологических процессов и применяемых сварочных материалов приведены в табл. 1.19, 1.20.

Однако в процессах резки металла удельные показатели выражаются в граммах на погонный метр длины реза и имеют разные значения в зависимости от толщины разрезаемого металла. Этот показатель весьма неудобен для практического применения. Удобнее пользоваться его видоизмененной формой, выраженной в граммах в час. Удельные показатели выделения вредных веществ при резке металлов даны в табл. 1.21.

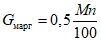

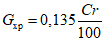

При этом следует иметь в виду, что приведенные в таблицах данные носят ориентировочный характер как вследствие усреднения экспериментальных и расчетных значений удельных выделений, так и в силу многообразия технологических режимов работы основного оборудования. Содержание в выбросах некоторых компонентов, /в г на 1 м реза/ при резке ряда металлов можно приближенно вычислить по следующим эмпирическим формулам:

- окислов алюминия при плазменной резке сплавов алюминия

; /1.1/

; /1.1/- окислов титана при газовой резке титановых сплавов

; /1.2/

; /1.2/- окислов железа при газовой резке легированной стали

; /1.3/

; /1.3/- марганца при газовой резке легированной стали

; /1.4/

; /1.4/- окислов хрома при резке высоколегированной стали

/1.5/

/1.5/где S - толщина листа металла, мм;

Mn, Cr - процентное содержание марганца и хрома в стали.

Неорганизованные выбросы сварочного аэрозоля через аэрационные фонари составляют 18 - 22 г на 1 кг расходуемых электродов.

Таблица 1.19

металлов

────────────────────────────────────────────────────────────────────────────────────────────────────

Сварочный или Количество выделяющихся вредных веществ в г на 1 кг расходуемых сварочных

наплавочный или наплавочных материалов

материал и его ───────────────────────────────────────────────────────────────────────────────────

марка Твердые частицы Газообразные компоненты

───────────────────────────────────────────────────────────────────────────────────

Сварочный В том числе определяющих вредных веществ Фтористый Окислы Окись

аэрозоль ────────────────────────────────────────────── водород азота углерода

Марганец Окислы Соединения Прочие

и его хрома кремния ───────────────────

окислы Наимено- Кол-во

вание

────────────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10

────────────────────────────────────────────────────────────────────────────────────────────────────

Ручная дуговая сварка сталей штучными электродами

Электроды

УОНИ-13/45 14,0 0,5 1,40 фториды 1,40 1,00

УОНИ-13/55 18,0 1,09 1,00 -"- 1,00 2,30

УОНИ-13/65 7,5 1,41 0,80 -"- 0,80 1,17

УОНИ-13/80 11,2 0,78 1,05 -"- 1,05 1,14

УОНИ-13/85 13,0 0,60 1,30 -"- 1,30 1,10

ЭА-606/11 11,0 0,68 0,60 0,004 1,30 1,40

ЭА-395/9 17,0 1,10 0,43

ЭА-981/15 9,5 0,70 0,72 0,80

АНО-1 7,1 0,43 2,13

АНО-3 5,9 0,85

АНО-4 6,0 0,59

АНО-5 14,4 1,87

АНО-6 16,3 1,95

АНО-7 12,4 1,45

ОМА-2 9,2 0,83

КНЗ-32 11,4 1,36

ОЗС-3 15,3 0,42

ОЗС-4 10,9 1,27

ОЗС-6 13,8 0,86 1,53

348-М/18 10,0 1,00 1,43 фториды 1,50 0,001

ВИ-10-6 15,6 0,31 0,45 0,39

ВИ-ИМ-1 5,8 0,42 0,12 никель и 0,6 0,63

его окислы

ЭА-400/10у 5,7 0,43 0,25 0,54

ЭА-903/12 25,0 2,80

ЭА-48М/22 9,7 0,80 1,30 фториды 1,50 0,001 0,7

ЭА-686/11 13,0 0,80 0,40

ЖД-3 9,2 1,32

УСК-42 14,5 1,20

РД3Б-2 17,4 1,08

ОММ-5 20,0 - 2,00 1,90

40,0

МЭЗ-04 27,0 - 1,00

41,0

МЭЗ-Ш 41,0

ЦМ-7 22,0 - 1,50 -

52,0 2,40

ЦМ-8 25,0 1,50

ЦМ-9 10,3 0,30 2,8

МР-1 10,8 1,08

РБУ-4 6,9 0,74

ЭРС-3 12,8 1,23

ОЗЛ-5 3,9 0,37 0,47 0,42

ОЗЛ-6 6,9 0,25 0,59 1,23

ОЗЛ-7 7,6 0,21 0,47 0,69

ОЗЛ-14 8,4 1,41 0,46 0,91

ОЗЛ-9А 5,0 0,97 0,27 никель и 0,39 1,13

его окислы

ОЗЛ-20 3,8 0,35 0,10 0,99

ЦТ-15 7,9 0,55 0,35 -"- 0,04 1,61

ЦТ-28 13,9 0,93 0,21 никель и 0,08 1,05

его окислы

молибден 2,0

ЦТ-36 7,6 1,19 никель и 0,12 0,66

его окислы

ЦЛ-17 10,0 0,60 0,17

ЦН-6Л 13,0 0,62 0,23 никель и 0,43 1,21

его окислы

НИАТ-1 4,7 0,12 0,40 0,35

НИАТ-3Н 0,11 0,21 окись

железа

НЖ-13 4,2 0,53 0,24 1,60

ВСЦ-4,4а 20,2 - 0,61 - окислы 19,59

24,3 0,73 железа

-"- 23,47

МР-3 11,5 1,80 0,40

К-5А 16,5 1,53

СК-2-50 12,0 0,9

ИМКТ-10 6,9 0,34 0,12 молибден 0,31 1,29

никель и 1,02

его окислы

ВСН-6 17,9 0,53 1,54 0,8

2. Ручная дуговая наплавка сталей

Электроды

ОЗН-250 22,4 1,63 окислы 19,73 1,04

железа

ОЗН-300 22,5 4,42 1,09

ОЗШ-1 13,5 1,01 0,14 1,10

ЭН-60М 15,1 0,49 0,15 1,28

УОНИ-13/НЖ 10,2 0,53 0,39 0,97

ОМГ-Н 37,6 0,92 1,54 никель и 0,013 1,74

его сплавы

НР-70 21,5 3,90

3. Ручная дуговая сварка и наплавка чугуна

Электроды

ЦЧ-4 13,8 0,43 ванадий 0,54 1,87

ОЗЧ-1 14,7 0,47 медь 4,42 1,65

ОЗЧ-3 14,0 0,49 0,18 1,97

МНЧ-2 20,4 0,92 никель и 2,73 1,34

его окислы

медь 6,05

Т-590 45,5 3,70

Т-620 42,5 2,87

4. Ручная электрическая сварка меди, ее сплавов и титана

Электроды

Комсомолец-100 20,8 0,27 медь 9,80 1,11 0,76

Вольфрамовый 19,5 вольфрам 0,08

электрод под

защитой гелия медь 2,10

/медь/

Неплавящийся 9,2 титан и 3,60

электрод в его

аргоне и гелии двуокись

/титан/

Электродная проволока

Ср М-075/МРкМцТ/ 17,1 0,44 медь 15,4

Электроды

ОЗА-1 38,0 окись 20,0

алюминия в

виде

аэрозоля

конденсации

ОЗА-2/АК 61,0 окись 28,0

алюминия

Неплавящимся 5,0 окись 2,0

электродом в алюминия

аргоне, гелии

6. Полуавтоматическая сварка сталей

а. без газовой защиты

Присадочная проволока

ЭП-245 12,4 0,54 Окислы 11,50 0,36

железа

ЦСК-3 13,9 1,11 -"- 12,26 0,53

Порошковая проволока

ЭПС-15/2 8,4 0,89 0,77

ПП-ДСК-1 11,7 0,77 -

ПП-ДСК-2 11,2 0,42 0,10

ПСК-3 7,7 0,41 0,72

ПП-АН-3 13,7 1,36 2,70

ПП-ЛН-4 7,5 0,76 1,95

ПП-АН-8 14,4 2,18 0,95

б. в среде углекислого газа

Электродная проволока

Св-08Г2С 8,0 0,50 0,02 окислы 7,48

железа

Св-Х19Н9Ф2С3 7,0 0,42 0,03 никель и 0,04

его окислы

Св-16Х-16Н25М6 15,0 0,35 0,10 никель и 2,0 2,5

его окислы

Св-10Х20Н7СТ 8,0 0,45 0,03

Св-08Х19НФ-2Ц2 8,0 0,40 0,50 никель и 0,66

его окислы

Св-Г6Х16Н-25М6 15,0 2,00 1,00 -"- 2,00

Св-10Г2Н2СМТ 12,0 0,14 - -"- 0,20

ЭП-245 12,4 0,61 - 3,2

ЭП-704 8,4 0,80 0,07 -"- 0,10 3,0

Св-08ХГСН3МД 4,4 0,22 0,16 0,80 11,0

ЭП-854 7,4 0,70 0,60 2,0

08ХГН2МТ 6,5 0,03 1,9 окислы 0,40 0,80 11,0

титана

7. Полуавтоматическая сварка меди, алюминия, титана и их сплавов

а/ в защите азота

Электродная проволока

МНЖКТ-5-1-0,2-02 14,0 0,2 медь 7,00

/для меди/ никель и 0,70

его окислы

То же, /для 18,0 0,3 медь 11,00

медно-никелевых никель и 0,50

сплавов/ его сплавы

М1 /медные 17,1 0,44 медь 215,40

сплавы/

КМЦ 8,8 0,59 0,26 -"- 6,30

/медь и сплавы/

б/ в защите аргона и гелия:

алюминиевых сплавов

Проволока

Д-20 10,9 0,09 Окислы 7,60

алюминия

АМЦ 22,1 0,62 -"- 20,40 2,45

АМГ-6Т 52,7 0,23 -"- 8,50 0,33

АМГ 20,6 0,78 -"- 16,50

Алюминий 10,0 0,90

Сплав-3 26,0 1,05 -"- 19,20

Электроды неплавящиеся

0ЗА-2/ак 61,0 окись 28,0

алюминия

0ЗА-1 38,4 -"- 20,0

титановых сплавов

Проволока 14,7 титан и 4,75

его

двуокись

8. Автоматическая и полуавтоматическая сварка и наплавка металлов под флюсами

сварка и наплавка стали

Плавленые /г/кг наплавленного

флюсы металла/

ОСЦ-45 0,09 0,03 0,05 0,20 0,006

АН-348А 0,10 0,024 0,05 0,03 0,001

ФЦ-7 0,08 0,01 0,04 0,05 0,003

ФЦ-11 0,09 0,05 0,02

ФЦ-12 0,09 0,03 0,02

АН-22 0,12 0,009 0,02

АН-26 0,08 0,004 0,03

АН-30 0,09 0,033 0,03

АН-42 0,08 0,003 0,02

АН-60 0,09 0,012

АН-64 0,09 0,02

48-ОФ-6 0,11 0,002 0,07

48-ОФ-6М 0,10 0,009 0,04

48-ОФ-7 0,09 0,05 0,02

48-ОФ-11 0,08 0,073 0,006

ФЦП-2 0,08 0,05 0,030 0,005

ФЦ-2 0,09 0,017 0,05 0,033 0,006

ФЦ-6 0,09 0,007 0,05 0,033

С керамическими флюсами

АНК-18 0,45 0,013 0,042

АНК-30 0,21 0,012 0,018

ЖС-450 5,80 0,142 0,180 22,4

К-1 0,06 0,023 0,150 0,5

К-8 4,90 0,130 17,8

К-11 1,30 0,083 0,140 0,60

КС-12ГА2 3,40 0,133 0,430 20,0

сварка и наплавка алюминия и его сплавов

С плавлеными флюсами

АН-А1 52,80 Окись 31,20 4,160

алюминия

С керамическими флюсами

ЖА-64 0,30 Окись 0,12 0,076

алюминия

9. Наплавка литыми твердыми сплавами и карбидно-боридными соединениями

литыми твердыми сплавами

С-27

При ручной 22,2 1,01 Никель и 0,05

электродуговой его окислы

сварке

При ручной 3,16 0,005 -"- 0,02

газовой сварке

В-2К

При ручной 16,6 1,66 Кобальт 0,60

электродуговой

сварке

При ручной 2,32 0,47 -"- 0,01

газовой сварке

стержневыми электродами с легирующей добавкой

КБХ-45 39,6 2,12

БХ-2 42,8 2,56

КР-19 41,4 4,35

/при ручной

электродуговой

сварке/

литыми карбидами /трубчатые электроды/

РЭЛИТ-ТЗ /ручная 3,94

газовая сварка/

наплавочными смесями

КБХ 81,1 0,033

БХ 54,2 0,008

Сталинит М 92,5 9,48 0,011

/ручная

электродуговая

сварка/

порошками для напыления

СНГН 39,7 0,357 бор 0,235

ВСНГН 23,4 0,062 бор, 0,288

никель и 0,095

его окислы

Таблица 1.20

сварочных работ

───────────────────────────────────────────────────────────────────────────

Процесс Образующиеся вещества, определяющие вредность

выброса

─────────────────────────────────────────────────

наименование един. измерения Кол-во

───────────────────────────────────────────────────────────────────────────

1 2 3 4

───────────────────────────────────────────────────────────────────────────

Контактная Сварочный 1 г/ч на 75 кВа 25,0

электросварка стали, аэрозоль, номинальной мощности

стыковая и линейная содержащий окись машины

железа с примесью

до 3% окислов

марганца

Контактная то же 1 г/ч на 50 кВа 2,5

электросварка стали номинальной мощности

точечная машины

Сварка трением Окись углерода 1 мг на 1 см2 площади 8,0

стана

Газовая сварка стали Окислы азота 1 г на 1 кг ацетилена 22,0

ацетиленокислородным

пламенем

Газовая сварка стали с Окислы азота 1 кг на 1 кг смеси 15,0

использованием

пропан-бутановой смеси

Плазменное напыление Окись алюминия 1 кг на 1 кг 77,5

алюминия расходуемого порошка

Металлизация стали Окись цинка 1 г на 1 кг 96,0

расходуемой

проволоки

Радиочастотная сварка Алюминий и его 1 г в час на агрегат 7,3

алюминия окислы "16-76"

───────────────────────────────────────────────────────────────────────────

Таблица 1.21

и сплавов

────────────────────────────────────────────────────────────────────────────────────────────────

Процесс резки, Толщина Выделение вредных веществ

металл разреза- ──────────────────────────────────────────────────────────────────

емого сварочный аэрозоль газы

металла, ──────────────────────────────────────────────────────────────────

мм г/пог. г/ч в том числе окись окислы азота

м углерода

резки ───────────────────────────────────────────────────

наимено- количество г/пог. г/ч г/пог. г/ч

вание ────────────── м м

г/пог. г/ч резки резки

м резки

────────────────────────────────────────────────────────────────────────────────────────────────

1 2 3 4 5 6 7 8 9 10 11

────────────────────────────────────────────────────────────────────────────────────────────────

Газовая резка

Сталь углеродистая 5 2,25 74,0 окислы 0,07 2,31 1,50 49,5 1,18 39,0

низколегированная 10 4,50 131,0 марганца 0,13 3,79 2,18 63,4 2,20 64,1

20 9,00 200,0 0,27 6,00 2,93 65,0 2,40 53,2

Сталь качественная 5 2,50 82,5 окислы 0,12 3,96 1,30 42,9 1,02 33,6

легированная 10 5,00 145,5 хрома 0,23 6,68 1,90 55,2 1,49 43,4

20 10,00 222,0 0,47 10,35 2,60 57,2 2,02 44,9

Сталь 5 2,45 80,8 окислы 0,60 19,76 1,40 46,2 1,10 36,3

высокомарганцовистая 10 4,90 142,2 марганца 1,20 35,10 2,00 58,2 1,60 46,6

20 9,80 217,5 2,40 53,30 2,70 59,9 2,20 48,8

Сплавы титана 4 5,00 140,0 титан и 4,70 131,50 0,60 16,8 0,20 5,6

12 15,00 315,0 его 14,00 280,00 1,50 31,5 0,60 12,6

окислы

Сплавы титана 20 25,00 390,0 22,00 343,00 2,50 38,0 1,00 15,6

30 35,00 355,0 32,60 332,00 2,70 27,6 1,50 15,3

Плазменная резка

Сталь углеродистая 10 4,1 811,00 окислы 0,12 23,7 1,4 277,0 6,8 1187,0

низколегированная 14 6,0 792,0 марганца 0,18 23,7 2,0 264,0 10,0 1320,0

20 10,0 960,0 0,30 28,8 2,5 247,0 14,0 1240,0

Сталь качественная 5 3,0 99,0 окислы 0,14 46,2 1,43 429,0 6,3 2075,0

легированная 10 5,0 1370,0 хрома 0,24 66,0 1,87 467,0 9,5 2610,0

20 12,0 1582,0 0,58 76,6 2,10 277,0 12,7 1675,0

Сталь 5 4,0 793,0 окислы 0,72 142,5 1,4 277,0 6,5 1286,0

высокомарганцовистая 10 5,8 765,0 марганца 0,16 153,0 2,0 264,0 10,0 1320,0

20 9,6 920,0 1,73 166,0 2,5 240,0 13,0 1247,0

Сплавы АМГ 8 2,87 826,0 окислы 2,50 764,0 0,5 153,0 2,0 612,0

20 3,8 478,0 алюминия 3,50 441,0 0,6 75,6 3,0 378,0

80 6,4 164,5 8,00 162,0 1,0 27,0 9,0 243,0

Сплавы титана 10 2,9 452,0 титан и 2,73 426,0 0,4 62,4 10,5 1640,0

20 6,8 543,0 его 6,41 513,0 0,5 40,0 14,7 1175,0

30 12,6 680,0 окислы 11,88 637,0 0,6 32,3 18,9 1020,0

Электродуговая резка 5 1,0 0,2 1,0

алюминиевых сплавов 10 2,0 0,6 2,0

20 4,0 0,9 4,0

30 6,0 1,8 8,0

Воздушно-дуговая

строжка /г. на 1 кг

угольных электродов/

Высокомарганцовистой - 100,0 окислы 25,0 250,0 50,0

стали марганца

Титанового сплава - 500,0 500,0 130,0

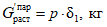

Для нанесения на изделие защитных и декоративных покрытий используют различные шпаклевки, грунтовки, краски, эмали и лаки, содержащие в своем составе пленкообразующую основу /минеральные и органические пигменты, пленкообразователи и наполнители/ и растворители или разбавители /в большинстве легколетучие углеводороды ароматического ряда, эфиры и др./. Процесс формирования покрытия на поверхности изделия, как правило заключается в нанесении лакокрасочного материала и его сушке. При этом происходит выделение аэрозоля краски и паров органических растворителей. На величину выделений оказывает влияние ряд факторов: технология окраски, производительность применяемого оборудования, состав лакокрасочного материала и др.

В процессе окраски и сушки происходит практически полный переход легколетучей части краски /растворителей/ в парообразное состояние. Часть этих паров образуется и выделяется уже в процессе нанесения покрытия /20 - 50%/, а другая при сушке изделия.

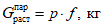

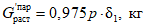

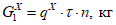

Общее количество паров растворителя, выделяющегося при формировании слоя покрытия на изделии, может быть рассчитано по формуле

где p - масса краски, использованной для нанесения покрытия, кг;

f - доля /в относительных единицах/ летучей части в лакокрасочном материале.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: формула (2.6) отсутствует. Возможно, имеется в виду формула (1.6). |

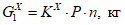

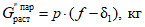

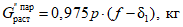

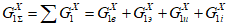

В большинстве случаев процессы нанесения покрытия и его сушка производятся раздельно. И каждый из них оборудуется собственной системой отсосов загрязненного воздуха. Поэтому при раздельном расчете массы выделившихся паров в любой из систем необходимо учесть соотношение между ними. Тогда формула /2.6/ примет вид:

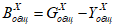

,

, /1.7/

/1.7/где  и

и  - соответственно массы выделяющихся паров растворителей при нанесении лакокрасочного материала и при сушке окрашенных изделий, кг;

- соответственно массы выделяющихся паров растворителей при нанесении лакокрасочного материала и при сушке окрашенных изделий, кг;  - относительная доля паров растворителей, выделяющихся при нанесении лакокрасочного материала.