СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1986

Примечание к документу

Название документа

"Рекомендации по приготовлению активированных цементов, добавок и заполнителей к бетону"

(утв. НИИЖБ Госстроя СССР 29.12.1985)

"Рекомендации по приготовлению активированных цементов, добавок и заполнителей к бетону"

(утв. НИИЖБ Госстроя СССР 29.12.1985)

Содержание

директором НИИЖБ

29 декабря 1985 года

РЕКОМЕНДАЦИИ

ПО ПРИГОТОВЛЕНИЮ АКТИВИРОВАННЫХ ЦЕМЕНТОВ,

ДОБАВОК И ЗАПОЛНИТЕЛЕЙ К БЕТОНУ

Печатаются по решению секции заводской технологии НТС НИИЖБ Госстроя СССР от 3 декабря 1985 г.

Содержат основные положения по активации растворов эмульсий (добавок) цементных суспензий с применением вибро-импульсной обработки в роторно-пульсационных аппаратах (РПА), а также по активации заполнителей в растворах электролитов. Приведены оптимальные режимы обработки и рекомендации по применению добавок в бетон.

Предназначены для инженерно-технических работников производственных, проектных и научно-исследовательских организаций.

Табл. 9, илл. 5.

Настоящие Рекомендации разработаны с целью организации и подготовки производства железобетонных изделий с активированными добавками, цементами и заполнителями.

Использование активированных материалов для приготовления бетонной смеси позволит сократить трудозатраты при формовании изделий, снизить расход цемента, а также ускорить твердение и повысить долговечность бетона.

Для получения активированных добавок и цементов применяются роторно-пульсационные аппараты (РПА), а заполнителей - способ смачивания в растворах электролитов и органических веществ.

Особое внимание уделено получению и активации добавок, получаемых из труднорастворимых в воде продуктов.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Б.В. Гусев, кандидаты техн. наук Б.А. Усов, В.А. Загурский, А.В. Простяков, Т.Ю. Галкина, инженеры А.Ю. Макачев, Г.И. Сердюк, А.Г. Алиев, Н.Е. Толченов, Е.А. Усов) при участии ХАДИ Минвуза УССР (д-р техн. наук, проф. И.М. Грушко, кандидаты техн. наук В.А. Бирюков, А.Г. Ольгинский, Ю.М. Мельник, инженеры Е.Е. Солдатенко, Г.А. Стефанович), МИСИ им. В.В. Куйбышева Минвуза СССР (канд. техн. наук В.С. Гицерев), ВЗИСИ Минвуза СССР (канд. техн. наук А.А. Кальгин), ХИИТ им. С.М. Кирова Минвуза УССР (канд. техн. наук В.Т. Спирин) совместно с КТБ "Мосоргстройматериалы" Главмоспромстройматериалов (инженеры Л.А. Спирин, Э.И. Артамонова), Харьковским ДСК-1 (канд. техн. наук И.И. Селиванов, инженеры В.Г. Братчиков, М.Ф. Киселев, В.В. Выродов), ДИСИ Минвуза УССР (канд. техн. наук Ю.И. Мустафин, инженеры В.В. Колохов, В.Г. Васильев).

Замечания и предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ Госстроя СССР по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на приготовление активированных водных растворов эмульсий, пластификаторов, суперпластификаторов, цементно-водных суспензий по вибро-импульсной технологии с использованием механических, вибрационно-импульсных и ультразвуковых генераторов, а также на активацию заполнителей путем обработки в растворах электролитов и органических веществ с целью:

получения устойчивых растворов эмульсий из труднорастворимых в воде продуктов, применяемых в качестве гидрофобных или гидрофобно-пластифицирующих добавок для бетона;

повышения пластифицирующего эффекта в бетонных смесях при введении в их состав активированных пластификаторов и суперпластификаторов (без изменения их расхода по сравнению с неактивированными продуктами) и активированных заполнителей, обработанных в растворах органических веществ;

ускорения твердения бетона при введении цементных суспензий и активированных заполнителей в растворах электролитов.

1.2. Применение РПА и ультразвуковых генераторов позволяет сократить расход добавок пластификаторов и суперпластификаторов на 0,05 - 0,3% массы цемента, снизить расход воды на 5 - 10% или цемента на 5 - 7% по сравнению с неактивированными растворами добавок, повысить строительно-эксплуатационные свойства бетонов и снизить энерго- и трудозатраты при изготовлении железобетонных изделий.

1.3. Активацию заполнителя путем предварительного смачивания в растворах электролитов и органических веществ следует осуществлять раздельно до изготовления бетонных смесей, состав которых подбирается с учетом вида и количества добавок, допускаемых "Руководством по применению добавок в бетоне" (М., Стройиздат, 1980).

1.4. Выбор режима работы РИА и ультразвуковых генераторов для активации цементно-водных суспензий рекомендуется осуществлять с учетом конструктивных особенностей РПА, мощности ультразвукового излучения, вида и вещественного состава цемента.

1.5. Основные термины и определения по активации составляющих бетонную смесь материалов содержатся в Прил. 1 настоящих Рекомендаций.

И РЕКОМЕНДАЦИИ ПО ИХ ЭКСПЛУАТАЦИИ

2.1. Из механических генераторов наиболее широкое распространение приобретают роторно-пульсационные аппараты (РПА). Эффективность применения РПА определяется совокупностью гидромеханических явлений, зависящих от градиента скорости потоков обрабатываемой среды, и выражается в интенсивном развитии поверхности контактов фаз. Расчеты надежности рабочих узлов РПА рекомендуется выполнять в соответствии со специальной литературой, например, "Роторно-пульсационные аппараты химико-фармацевтической промышленности" (М., Медицина, 1983), труды "Гипростроммаша" Минстройдормаша и т.д.

2.2. К важнейшему параметру РПА относится зазор между его рабочими органами - ротором и статором. При работе аппарата следует не реже двух раз в неделю контролировать эту величину.

2.3. При выборе и конструировании рабочих органов РПА, а также при назначении зазора между ними более 1 мм следует учитывать, что максимальный диаметр их может достигать 500 мм. С уменьшением зазора до 0,1 - 0,2 мм максимальный диаметр рабочих органов сокращается до 100 - 150 мм, и возрастают требования к их изготовлению. Некоторые виды аппаратов и расчеты к ним приведены в Прил. 2 настоящих Рекомендаций.

2.4. С целью достижения минимального времени обработки подведение смешиваемых компонентов из объемно-дозирующих емкостей к рабочим органам РПА рекомендуется осуществлять одновременно.

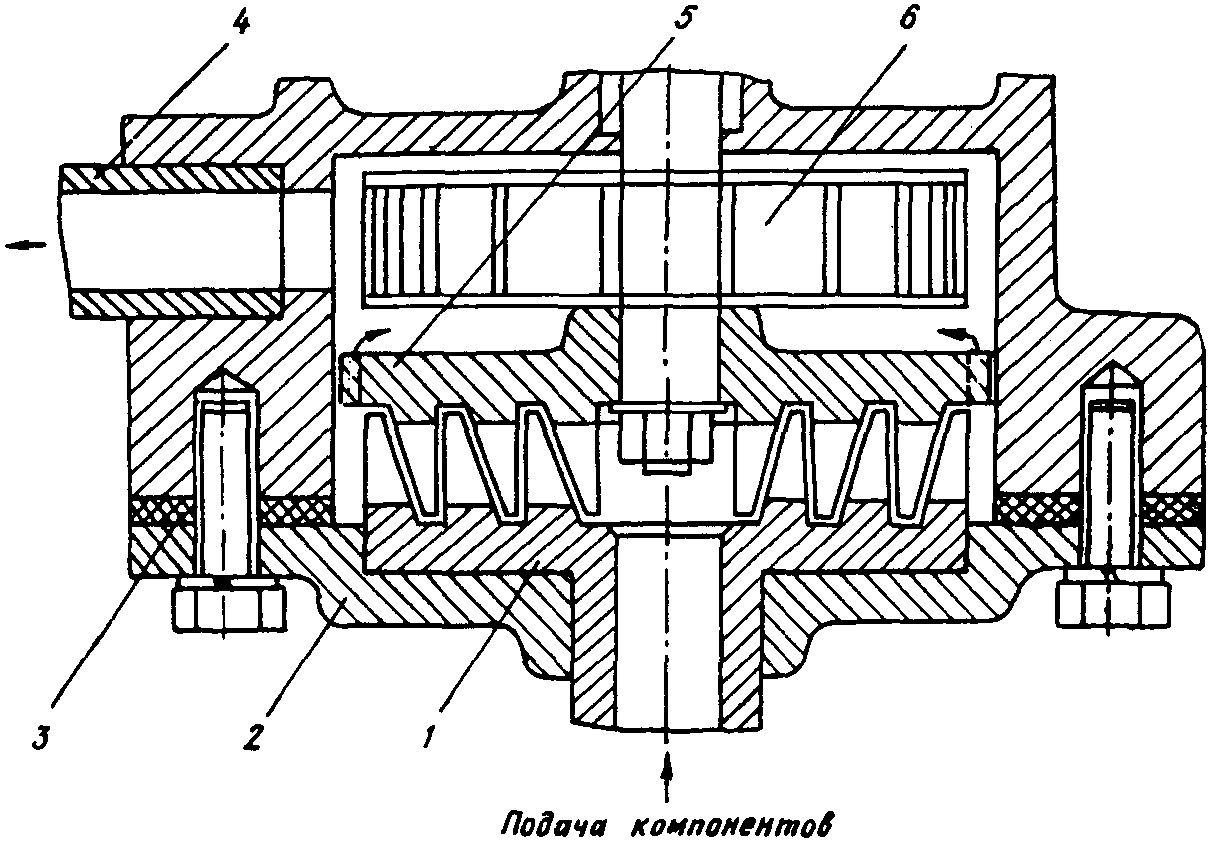

2.5. Для увеличения срока службы рабочих органов рекомендуется применять конструкции РПА с регулируемым зазором между ротором и статором (рис. 1).

Рис. 1. Роторно-пульсационный аппарат с регулируемым

зазором между ротором и статором

1 - статор; 2 - крышка РПА; 3 - резиновое уплотнение;

4 - патрубок; 5 - ротор; 6 - крыльчатка

2.6. Рекомендуемая частота вращения ротора составляет 30 - 50 Гц, а продолжительность его работы определяется по достижении требуемой плотности растворов суспензий или эмульсий.

2.7. Через 30 - 40 ч работы РПА рекомендуется уменьшать зазор между ротором и статором.

ИЗ ТРУДНОРАСТВОРИМЫХ В ВОДЕ ПРОДУКТОВ

3.1. Приготовление растворов эмульсий из труднорастворимых в воде продуктов для получения гидрофобных добавок, представляющих собой, как правило, системы "масло в воде", рекомендуется осуществлять при зазоре между рабочими органами 0,2 - 0,7 мм.

3.2. В качестве исходного компонента для приготовления гидрофобных добавок целесообразно использовать наиболее распространенный продукт - кубовые остатки синтетических жирных кислот (КОСЖК), а для приготовления гидрофобно-пластифицирующих добавок - СДБ или отход при производстве себациновой кислоты (соапсток касторового масла СКМ).

3.3. Рекомендуемое количество добавок в бетон составляет от массы цемента: 0,15% КОСЖК; 0,15% КОСЖК + 0,15% СДБ; 0,15% КОСЖК + 0,15% СКМ.

3.4. В целях повышения доли диспергируемых частиц в растворе допускается введение различных эмульгаторов в количестве 0,1 - 0,15% массы КОСЖК.

3.5. В РПА компоненты добавок рекомендуется вводить в жидком состоянии. В связи с этим твердые продукты КОСЖК и СДБ подогреваются до температуры 50 - 70 °C и вводятся в следующей последовательности: вода - КОСЖК - эмульгатор - СДБ. Целесообразно перемешивание воды с КОСЖК или с КОСЖК + эмульгатор производить одновременно, подводя компоненты по отдельным каналам, которые соединяются только в области соприкосновения статора с ротором. Причем первым по направлению вращения ротора должен располагаться КОСЖК, второй - вода и затем эмульгатор. Подачу следует отрегулировать таким образом, чтобы при вращении ротора отсекались необходимые по объему порции компонентов.

3.6. Растворы эмульсий должны доводиться до гомогенной, не расслаивающейся во времени эмульсии. При этом плотность их понижается и в ряде случаев становится менее 1 г/см3.

3.7. Перед смешиванием компонентов целесообразно РПА прогреть путем подачи горячей воды.

3.8. Не рекомендуется обрабатывать (активировать) растворы электролитов и других неорганических соединений в РПА, а также их сочетания с другими добавками.

3.9. Плотность и концентрация растворов эмульсий из жидких или пастообразных продуктов, применяемых в качестве гидрофобно-пластифицирующих добавок, должны соответствовать данным табл. 5 (см. Прил. 3 настоящих Рекомендаций).

После полного растворения проверяется плотность раствора и доводится до заданной добавлением продуктов или воды.

ПЛАСТИФИКАТОРОВ, СУПЕРПЛАСТИФИКАТОРОВ

И ЦЕМЕНТНО-ВОДНЫХ СУСПЕНЗИЙ

4.1. Применительно к растворам органических веществ (СДБ, таловый ПЕК, ПАЩ, СПД) определяющее значение в работе РПА имеет время перемешивания, составляющее 1, 2, 3 мин и более при зазоре соответственно 0,4; 0,7 и 1,5 мм.

4.2. Для активации водных растворов пластифицирующих добавок рекомендуется увеличивать частоту вращения ротора более 50 Гц.

4.3. При изготовлении цементно-водных суспензий определяющими являются все три фактора режима: уменьшение зазора не менее чем до 1 мм <*> при частоте 50 Гц и продолжительности 1 - 3 мин.

--------------------------------

<*> Уменьшение зазора менее 1 мм приводит к необходимости дополнительного разбавления цементных суспензий или к перегреву аппарата.

Допускается вариация указанных факторов с учетом свойств обрабатываемой среды.

4.4. Для активации растворов в комплекте РПА должна предусматриваться циркуляционная система с минимальным падением давления в трубопроводах. Объемы активируемых растворов должны быть сопоставимы с их требуемым количеством для приготовления порции бетонной смеси.

4.5. При отсутствии возможности немедленно использовать активированный раствор, сроки его хранения рекомендуется устанавливать из расчета работы технологических линий в течение смены с обязательной проверкой эффективности действия добавки в бетоне.

4.6. Цементные суспензии рекомендуется после приготовления применять в дело немедленно, поскольку их ускоряющее действие уменьшается во времени.

СУСПЕНЗИЙ И БЕТОННОЙ СМЕСИ

5.1. Рекомендуется в качестве компонентов бетонной смеси применять суспензии с водоцементным отношением не более 1.

Цементно-водные суспензии с В/Ц = 0,5 - 1 следует приготавливать в РПА, а суспензии с В/Ц > 1 - в ультразвуковых генераторах.

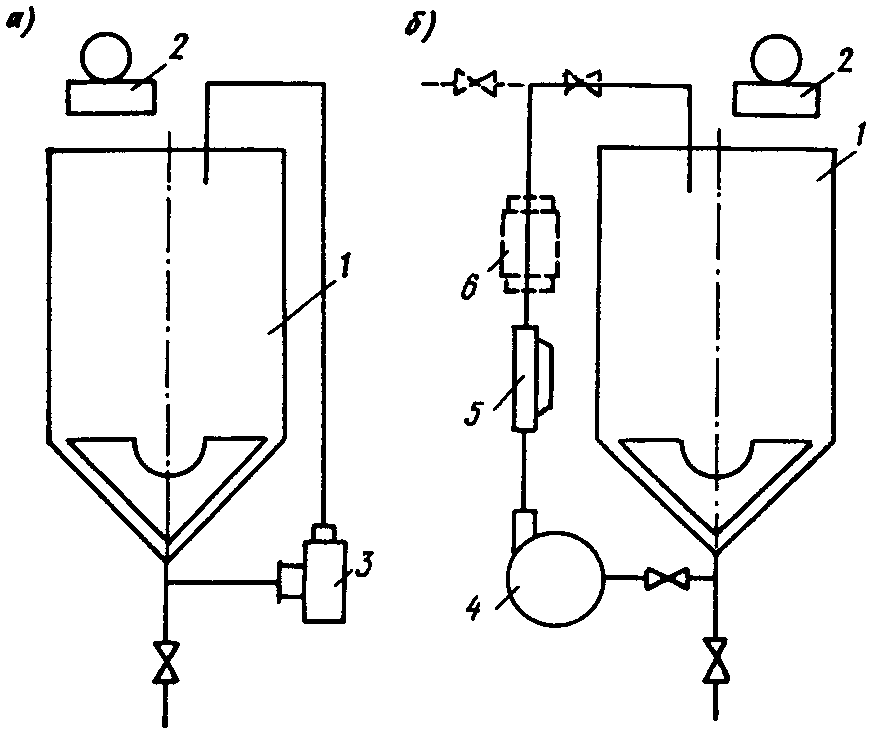

5.2. Приготовление и активацию цементно-водных суспензий целесообразно осуществлять по технологическим схемам, приведенным на рис. 2.

и активации цементно-водных суспензий

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду рисунок 2, а, а не рисунок 3, а. |

В приготовительную емкость 1, оборудованную мешалкой или реверсивным шнеком, заливается вода и дозируется цемент (см. рис. 3, а). После гомогенизации суспензии осуществляется ее перекачивание в емкость 2, конструктивно аналогичную приготовительной емкости 1. Перекачивание производится с помощью РПА 3 за счет его собственного насосного действия. При необходимости осуществления многократной активации суспензии, перекачивание осуществляется попеременно из емкости 1 в емкость 2 и наоборот.

5.3. Допускается активация суспензии при циркулировании в емкости 1 через РПА 3. В этом случае отпадает необходимость в емкости 2, однако не обеспечивается одинаковая кратность циркуляции и однородность активации всего объема суспензии.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду рисунок 2, б, а не рисунок 3, б. |

5.4. В случае активации суспензии с применением ультразвукового генератора 6 перекачивание осуществляется центробежным насосом 4 (см. рис. 3, б) производительностью 3 - 5 м3/ч. При этом транспортный трубопровод оборудуется двумя емкостями 5, в которых осуществляется активация.

5.5. Активированная суспензия дозируется в бетоносмеситель, после чего в него вводятся остальные компоненты бетонной смеси в соответствии с производственным составом смеси.

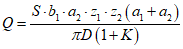

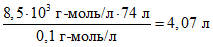

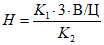

5.6. Кратность перекачивания (активации) единицы объема суспензии H в РПА, при которой достигается максимальная интенсификация твердения и повышения прочности бетона, ориентировочно определяется по формуле (1) с последующим экспериментальным уточнением

где  - экспериментально подбираемый коэффициент, учитывающий конструктивные особенности РИА; В/Ц - цементно-водное отношение активированной суспензии;

- экспериментально подбираемый коэффициент, учитывающий конструктивные особенности РИА; В/Ц - цементно-водное отношение активированной суспензии;  - коэффициент, учитывающий марку и вид цемента, определяется по табл. 1.

- коэффициент, учитывающий марку и вид цемента, определяется по табл. 1.

- экспериментально подбираемый коэффициент, учитывающий конструктивные особенности РИА; В/Ц - цементно-водное отношение активированной суспензии;

- экспериментально подбираемый коэффициент, учитывающий конструктивные особенности РИА; В/Ц - цементно-водное отношение активированной суспензии; Марка цемента | |

300 | 0,8 |

400 | 1,0 |

500 | 1,15 |

Примечание. Для портландцемента с минеральными добавками и шлакопортландцемента  принимается соответственно 1,0 и 0,9.

принимается соответственно 1,0 и 0,9.

Примеры определения режима активации цементно-водной суспензии приведены в Прил. 4 настоящих Рекомендаций.

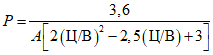

5.7. При активации суспензии с применением циркулирования кратность активации определяется по производительности РПА, для чего используется формула (2)

где A = 0,05 - 0,09 - коэффициент, зависящий от конструктивных особенностей РПА.

5.8. При ультразвуковой активации с применением ультразвуковых преобразователей марки ПМС-66-22 суспензии подвергаются двухкратной активации.

5.9. Для уменьшения времени перемешивания (активации) рекомендуется до приготовления суспензии вводить в воду пластифицирующую добавку СДБ в количестве 0,04 - 0,4% массы цемента.

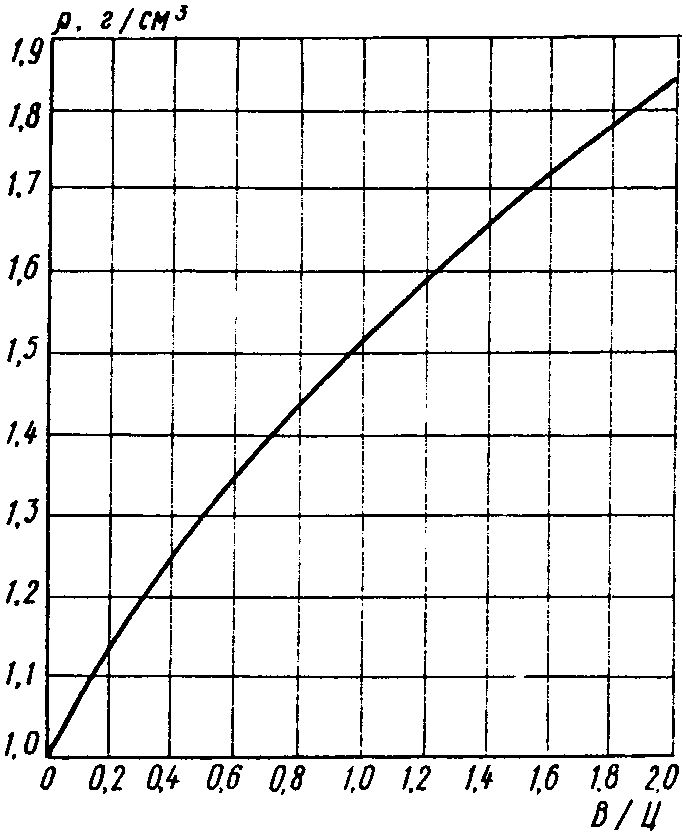

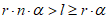

5.10. Подбор состава бетона с долей активированного цемента заключается в корректировке подобранного любым способом состава бетона на неактивированном цементе, обеспечивающей получение экономически оптимального состава с требуемыми свойствами бетонной смеси и физико-техническими характеристиками бетона. Плотность растворов в зависимости от концентрации вяжущего приведена на рис. 3.

Рис. 3. Зависимость плотности цементно-водной

суспензии от В/Ц

5.11. Корректировка состава бетона для сокращения режима тепловой обработки заключается в установлении оптимального количества активированного цемента. При этом доля активированного цемента для максимального повышения прочности бетона не должна превышать 20 - 25%.

Пример подбора состава бетона с активированным цементом, применяемым для сокращения режима тепловой обработки, приводится в Прил. 5 настоящих Рекомендаций.

5.12. Корректировка состава бетона, твердеющего в естественных условиях, с целью повышения его прочности, также заключается в установлении оптимального количества активированного цемента, которое находится в пределах от 30 до 70%. Для экономии энерго- и трудозатрат рекомендуется активировать 30% цемента от общего количества.

5.13. В случае увеличения количества активированного цемента (в пределах 40 - 70% от доли его в составе бетона) водоцементное отношение суспензии (для сохранения неизменным В/Ц бетона) рекомендуется понижать. Время обработки суспензии в среднем составляет 3 - 5 мин.

5.14. С целью сокращения расхода цемента при изготовлении бетона по данной технологии корректировку состава рекомендуется производить в следующем порядке:

по пп. 5.12 - 5.13 устанавливается оптимальное количество активированного цемента и достигаемый прирост прочности в проектный срок;

по полученному приросту прочности пересчетом состава бетона устанавливается увеличенное значение В/Ц бетона, при котором достигается требуемая прочность;

исходя из полученного значения В/Ц, при неизменных расходе воды и доли песка в смеси заполнителей, но с уменьшением расхода цемента, подбирается бетонная смесь требуемой подвижности или жесткости;

из подобранной бетонной смеси с оптимальным количеством активированного цемента приготовляются замесы, из которых формуются образцы, подвергаемые тепловой обработке или твердеющие в естественных условиях;

после испытания образцов на прочность при сжатии в контрольные сроки, по результатам испытаний устанавливается наиболее экономичный состав бетона.

5.15. В случае пластификации смеси от применения активированного цемента корректировку рекомендуется производить следующим образом:

в полученных бетонных смесях производят корректировку содержания воды, исходя из требуемой подвижности для смеси без активированного цемента;

приготовленные образцы выдерживаются в естественных условиях или подвергаются тепловой обработке и испытываются на прочность при сжатии;

по полученным результатам испытаний устанавливается окончательный состав бетона с минимальным расходом цемента.

Примечание. Повторная корректировка состава бетона производится в случае несоответствия его прочности требуемой.

5.16. При подборе состава бетона с долей активированного цемента необходимо максимально приближать условия приготовления суспензии и бетонной смеси (по виду применяемого оборудования и времени перемешивания) к заводским.

Приготовление бетонных смесей на активированном цементе

5.17. При изготовлении бетонной смеси с долей активированного цемента применяется раздельная технология. Необходимое количество цемента для приготовления суспензии подается вместе с водой в РПА и перемешивается в течение 3 - 5 мин. В бетоносмеситель подаются крупный и мелкий заполнитель и оставшееся количество цемента, и смесь перемешивается в течение 0,5 мин. Затем в бетоносмеситель подается активированная суспензия, и перемешивание продолжается 1 мин. После чего подается количество воды (разница между количеством воды, требуемой на 1 м3 бетона, и частью ее, уже использованной на приготовление суспензии), необходимое для получения требуемого В/Ц бетонной смеси, и смесь окончательно перемешивается еще 1,5 мин.

5.18. Из полученной смеси формуются образцы, которые подвергаются тепловой обработке по соответствующим производственным режимам или выдерживаются в естественных условиях.

По результатам испытаний образцов на прочность при сжатии оценивают эффективность порядка введения компонентов в бетонную смесь.

Примечание. В случае несоответствия прочности бетона требуемой производятся некоторые изменения в последовательности введения компонентов.

И ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

6.1. Активацию <*> поверхности заполнителей рекомендуется осуществлять путем смачивания их в определенном количестве раствора электролита с допускаемой концентрацией. При этом может изменяться последовательность загрузки и смешивания компонентов бетонной смеси.

--------------------------------

<*> Активация заполнителей может быть достигнута механическим воздействием в смесителях принудительного действия при их предварительном перемешивании до загрузки цемента и воды.

6.2. Проектируя бетон, следует учитывать, что при активации заполнителя распалубочная прочность бетона после пропаривания увеличивается на 16 - 35% при сжатии и на 18 - 40% при изгибе в зависимости от удобоукладываемости смеси, марки и вида бетона, а также вида электролита.

Поэтому при расчете состава бетона на активированном заполнителе помимо положения в п. 6.11 рекомендуется пользоваться указаниями и примерами по подбору состава в зависимости от поставленной цели (снижение материалоемкости, энергоемкости и т.п.), приведенными в "Руководстве по применению химических добавок к бетону" (М., НИИЖБ, 1975).

6.3. Количество вводимого в бетон электролита, поглощенного порами заполнителя и физически удерживаемого на его поверхности, не должно превышать дозировок добавок электролитов, допускаемых "Руководством по применению добавок к бетону" (М., Стройиздат, 1980).

6.4. В качестве электролитов, активирующих заполнитель, после соответствующей экспериментальной проверки могут применяться сильные кислоты (соляная, серная, азотная, ортофосфорная), а также растворимые в воде соли (хлориды, сульфаты и нитраты железа и алюминия), их кристаллогидраты и сильные щелочи (гидроокиси натрия, калия, кальция), а также смеси указанных электролитов различного состава.

6.5. Допускается вводить в бетонную смесь на активированном заполнителе добавки пластификаторов, воздухововлекающие и комплексные добавки.

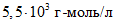

6.6. В производственных условиях рекомендуется приготавливать растворы с концентрацией 0,1 г-моль/л кислоты, 1 г-моль/л щелочи и 1 г-моль/л соли. Количество кислот, щелочей и солей для приготовления промежуточного раствора приведены в табл. 2, 3, 4 (см. Прил. 3 настоящих Рекомендаций).

6.7. Концентрация рабочего раствора определяется величиной водородного показателя (pH) и допускается в следующих пределах: 3,0 - 3,5 - для раствора кислоты; 3,0 - 4,0 - для раствора соли; 8 - 10 - для раствора щелочи.

6.8. Обработку заполнителя (крупного и мелкого) осуществляют посредством его смачивания определенным количеством рабочего раствора электролита и перемешивания в течение 1 - 3 мин в отдельном смесителе с последующим выдерживанием в течение 5 - 30 мин. Затем к обработанному заполнителю добавляют цемент, смесь перемешивают до однородного состояния и заливают воду затворения в количестве, уменьшенном на объем воды, израсходованный на обработку заполнителя.

6.9. Концентрацию раствора для обработки сухих заполнителей определяют согласно п. 6.6. Для влажного заполнителя концентрация рабочего раствора должна быть увеличена с учетом воды, удерживаемой заполнителем.

6.10. Количество раствора, необходимое для обработки заполнителя, определяется его водопотребностью и естественной влажностью (например, для крупного плотного заполнителя необходимо 1,5 - 3% раствора от массы заполнителя, для мелкого плотного - 5 - 10%, для крупного пористого - 3 - 7%, для мелкого пористого - 8 - 15%). Чем меньше водопотребность и больше влажность заполнителя, тем меньше требуется раствора для обработки.

Пример расчета количества рабочего раствора см. Прил. 3 настоящих Рекомендаций.

6.11. Удобоукладываемость бетонной смеси с активированным заполнителем незначительно снижается: для жестких и умеренно жестких смесей (8 - 50 с) жесткость увеличивается на 3 - 5 с; для малоподвижных смесей (1 - 5 см) осадка конуса снижается в среднем на 1 см, для подвижных смесей (5 - 15 см) - на 2 - 4 см.

6.12. Активация снижает водопоглощение бетона на 10 - 20%, увеличивает морозостойкость на 40 - 50% и коррозионную стойкость в среде сульфата натрия на 15 - 35% (в зависимости от вида электролита).

7.1. Эффективность применения РПА определяется возможностью оперативного контроля степени активации обрабатываемых сред.

7.2. Контроль за производством работ и качеством бетона изделий и конструкций должен осуществляться систематически в соответствии с действующими СНиП, ГОСТ, ТУ, технологическими картами и проектами, так же, как при изготовлении изделий и конструкций из бетона без добавки.

7.3. Контроль за качеством растворов добавок состоит в проверке их плотности. Не допускается применение растворов, концентрация которых отличается от заданной.

7.4. При приготовлении цементно-водных суспензий или эмульсий, а также активируемых заполнитель растворов контролируется правильность дозирования воды, цемента, солей, кислот и щелочей.

7.5. Степень активации суспензий рекомендуется устанавливать по уровню диспергирования компонентов и увеличению химического потенциала на границе между твердой и жидкой фазами, которые хорошо коррелируются с изменением температурного градиента скорости распространения акустических волн. Величина температурного градиента скорости ориентировочно составляет -10...+10 м/с·°C и изменяется в зависимости от вида, состава и марки цемента.

Методика определения температурного градиента скорость распространения акустических волн приведена в Прил. 6 настоящих Рекомендаций.

7.6. Степень активации растворов эмульсий, пластификаторов и суперпластификаторов помимо изменения показателя плотности можно контролировать по приращению скорости ультразвука.

При измерении скорости ультразвука контролируется температура эмульсии с точностью +/- 0,5 °C. При необходимости температура эмульсии регулируется таким образом, чтобы разница температур в пробах контролируемой среды не превышала 1 °C.

7.7. Для периодического и оперативного контроля степени активации мелкого заполнителя рекомендуется использовать pH-метод анализа поверхностных явлений, приведенный в Прил. 7 настоящих Рекомендаций.

7.8. Контроль качества бетонной смеси с активированными цементами и растворами, заполнителей и пластификаторов выполняется так же, как для бетонов с неактивированными продуктами в соответствии с действующими документами.

7.9. Дозирование добавок должно осуществляться с точностью +/- 2% от их расчетного количества.

7.10. Необходимо систематически контролировать зазор между ротором и статором РПА в соответствии с инструкцией к аппарату.

7.11. Контролировать pH раствора для активации заполнителей можно pH-метром любых марок.

7.12. Оптимальную концентрацию растворов для активации заполнителей рекомендуется определять всякий раз при поступлении новой партии реактивов.

8.1. При работе с активирующими электролитами необходимо соблюдать правила техники безопасности и охраны труда, руководствуясь требованиями СНиП III-4-80 "Техника безопасности в строительстве". Перед допуском к работе с растворами электролитов необходимо пройти специальный инструктаж по технике безопасности.

8.2. Растворы электролитов при кратковременном попадании их на кожу не вызывают раздражения. При длительном воздействии или наличии на коже царапины (ранки) они могут вызвать покраснение. При попадании раствора на кожу, его следует смыть водой, а при попадании в глаза - смыть большим количеством теплой воды.

8.3. При работе с концентрированными растворами рекомендуется применять защитные мази типа "ХИОТ", защитные очки и резиновые перчатки.

8.4. Емкости с растворами солей, кислот, щелочей должны закрываться крышкой и обеспечиваться заземлением, поскольку растворы имеют повышенную электропроводность. Емкости следует изготавливать из коррозионностойких материалов.

8.5. Во избежание выхода из строя рабочего органа РПА, необходимо исключить попадание в рабочую камеру твердых частиц, превышающих величину зазора между ротором и статором.

8.6. После окончания работы на РПА необходимо произвести его промывку.

8.7. Рабочих, занятых приготовлением растворов добавок, необходимо специально инструктировать и обеспечивать резиновыми сапогами и перчатками, а также защитными очками.

8.8. Запрещается принимать пищу в помещениях, где хранятся или приготавливаются растворы добавок.

8.9. Помещения для хранения кислот, щелочей и солей должны быть оборудованы в соответствии с требованиями, предъявляемыми к предприятиям химической промышленности.

Термин | Определение |

1 | 2 |

Роторно-пульсационный аппарат (РПА) | Оборудование, совмещающее процессы перемешивания и диспергирования частиц в водной или любой другой жидкой среде путем пульсационных, кавитационных и других гидродинамических воздействий |

Вибро-импульсная активация | Воздействие импульсов высокой частоты |

Активация растворов пластификаторов, суперпластификаторов и цементных суспензий | Изменение поверхностных свойств дисперсных частиц и гетерогенности среды (растворов и суспензий) |

Эффект активации растворов добавок пластификаторов и суперпластификаторов в бетоне | Повышение пластификации смесей |

Эффект активации цементных суспензий | Ускорение диспергирования зерен цемента и создание дополнительных активных центров на его поверхности |

Эффект от применения активированного цемента в бетоне | Ускорение твердения или сокращение расхода цемента и пластификация смесей |

Активированные цементы и бетоны | Цементы и бетоны с добавкой активированных цементных суспензий и заполнителей |

Кратность активации | Количество циклов обработки цементных суспензий и добавок в РПА или в ультразвуковом генераторе или в обоих агрегатах, соединенных последовательно, а также заполнителей в растворах |

Активация заполнителя | Изменение электроповерхностных свойств заполнителя за счет химической или механической обработки |

Химическая обработка заполнителя | Воздействие разбавленных растворов электролитов (соляной, серной, азотной, ортофосфорной кислот; солей - сульфатов, нитратов, фосфатов железа и алюминия; щелочей -гидроокисей натрия, калия и кальция) на заполнитель |

Механическая обработка заполнителя | Измельчение и обнажение поверхности |

Эффект активации заполнителя в бетоне | Увеличение сцепления заполнителей с цементным камнем и разрыхляющее действие на пылевидные и глинистые примеси |

Степень активации цементно-водных суспензий | Изменение температурного градиента скорости распространения акустических волн в цементной суспензии, подвергнутой активации |

МЕХАНИЧЕСКИХ ВИБРО-ИМПУЛЬСНЫХ УСТРОЙСТВ

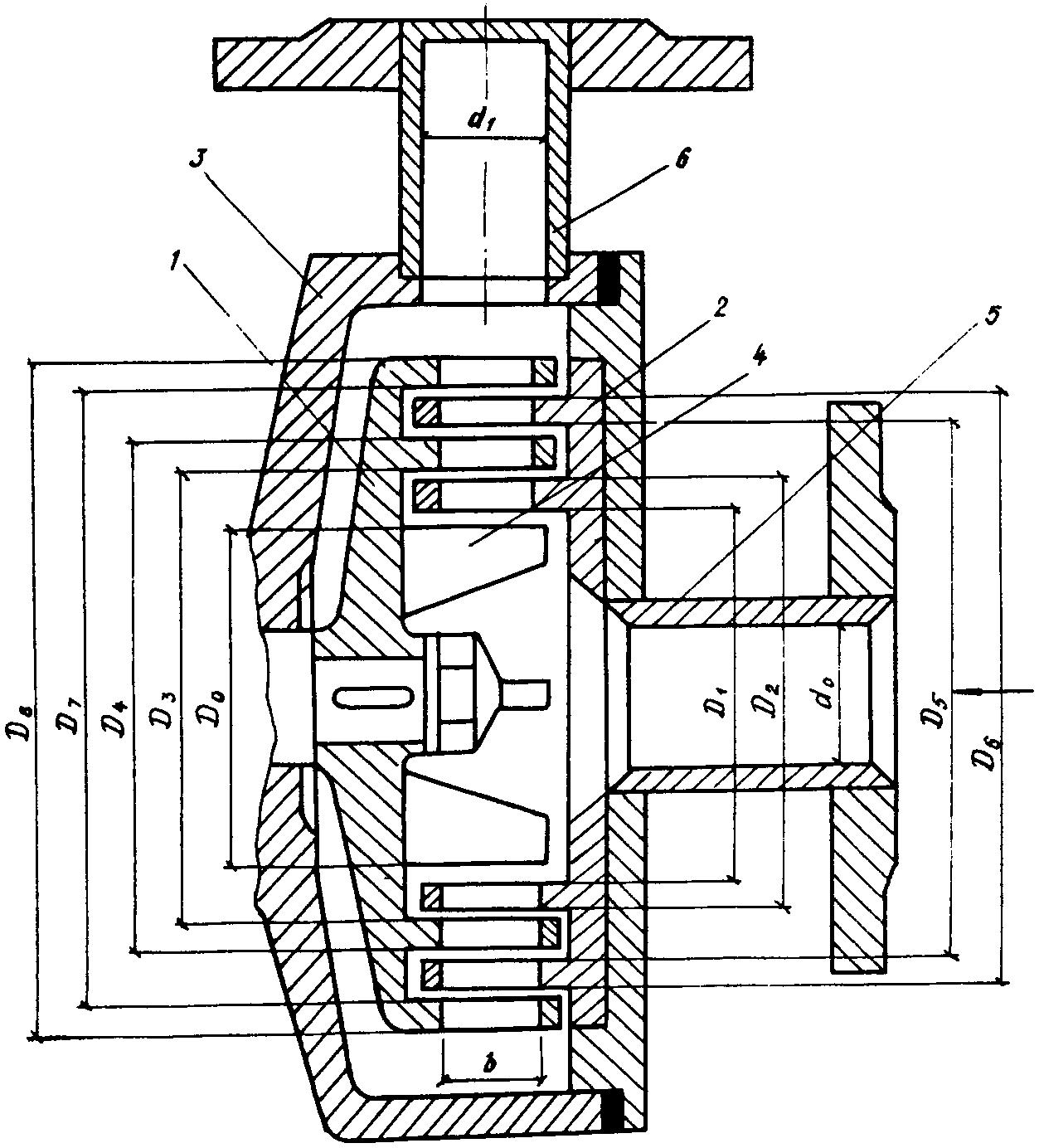

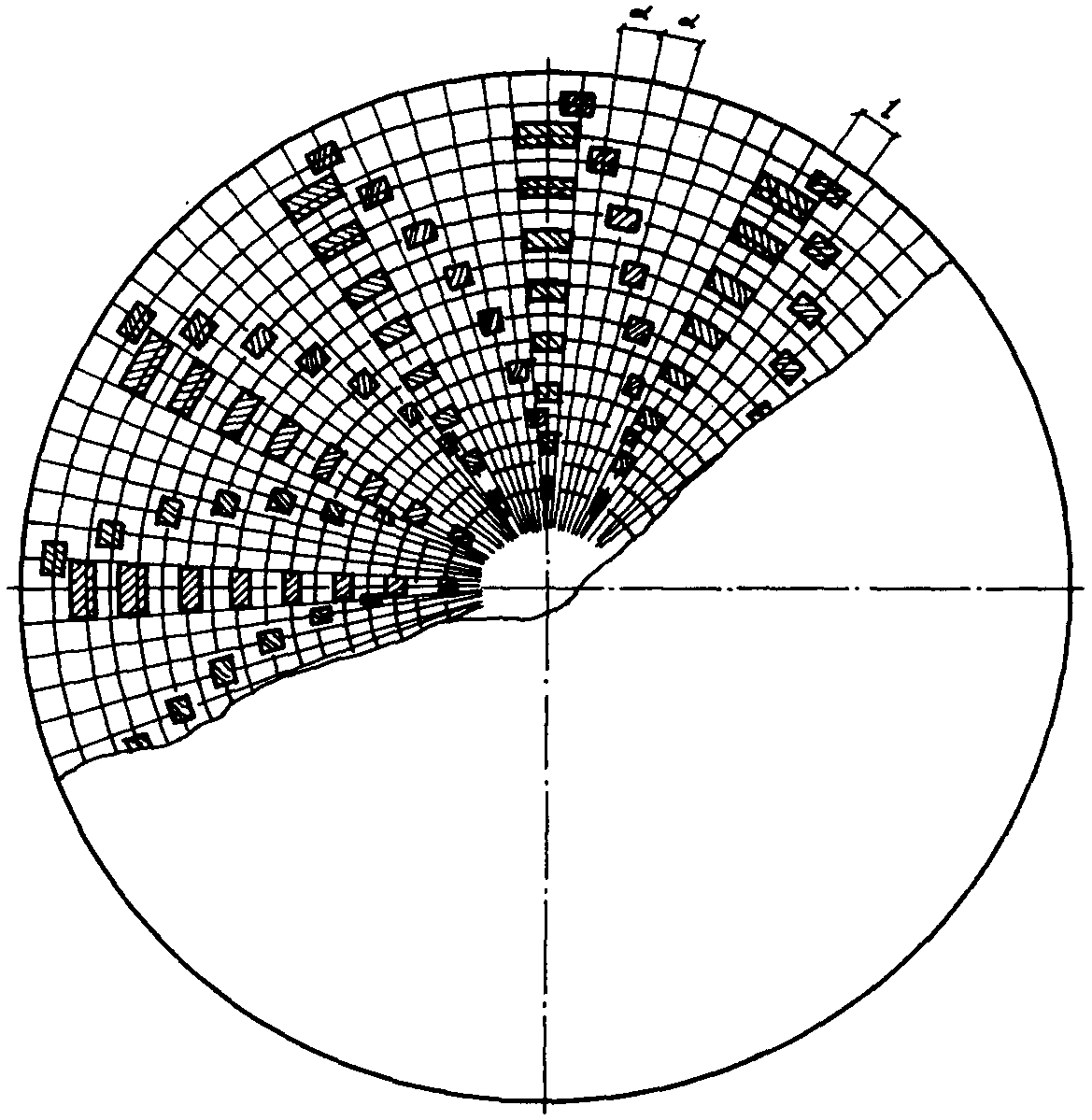

1. Конструкция роторно-пульсационного аппарата выбирается исходя из требований к его производительности и назначения.

2. Роторно-пульсационный аппарат (рис. 4) состоит из ротора 1 и статора 2, которые выполнены в виде пары коаксиальных цилиндров (с прорезями), установленных в корпусе 3. Прорези в цилиндрах выполнены таким образом, что на цилиндрической поверхности ротора и статора образуется периодическая решетка, состоящая из щелей и стержней. Внутри корпуса на оси ротора закреплена крыльчатка 4 для усиления в аппарате насосного эффекта. Обрабатываемая среда подается в аппарат оси через входной патрубок с фланцем 5, расположенный горизонтально по оси аппарата, и удаляется из рабочей зоны через радиально расположенные штуцер 6.

Рис. 4. РПА конструкции ПО "Прогресс"

3. Аппарат комплектуется сменным набором цилиндров ротора и статора, обеспечивающим изменение размеров радиального зазора между ними от 0,25 до 2 мм.

4. При работе роторно-пульсационного аппарата в рабочей зоне возникают интенсивные сдвиговые напряжения между слоями жидкости, зависящие от вязкости жидкости и состояния поверхности рабочих органов аппарата, а также от величины зазора между ротором и статором и частоты вращения ротора.

При синхронном перекрывании и закрывании прорезей статора стержнями ротора в обрабатываемой среде возникают мощные пульсации динамического давления звуковой частоты ( - частота пульсаций давлений)

- частота пульсаций давлений)

,

,где n - число концентрических окружностей;  и

и  - количество прорезей (стержней) ротора и статора соответственно; d - наибольший общий делитель чисел

- количество прорезей (стержней) ротора и статора соответственно; d - наибольший общий делитель чисел  и

и  .

.

Пульсации давления в свою очередь приводят к кавитационным явлениям, особенно проявляющимся на поверхности раздела фаз в обрабатываемой системе. Процессы, происходящие в РПА, позволяют получать развитым турбулентный режим течения жидкости, что приводит к активации процессов гомогенизации эмульсии и диспергации частиц твердой фазы в обрабатываемых системах.

Важнейшими технологическими характеристиками РПА являются:

производительность

,

,где S - среднее радиальное перемещение частицы за время совмещения прорезей;  - рабочая высота прорезей;

- рабочая высота прорезей;  и

и  - ширина прорезей в роторе и статоре соответственно; D - средний диаметр кольцевого зазора; K = 1,1 - 2,5 - показывает, во сколько раз промежутки между прорезями превосходят их ширину;

- ширина прорезей в роторе и статоре соответственно; D - средний диаметр кольцевого зазора; K = 1,1 - 2,5 - показывает, во сколько раз промежутки между прорезями превосходят их ширину;

удельная рассеиваемость мощности

,

,где N - мощность, диссипируемая в рабочей зоне аппарата;  - эффективный объем рабочей зоны, равный сумме объемов кольцевого зазора и половины объемов ротора и статора.

- эффективный объем рабочей зоны, равный сумме объемов кольцевого зазора и половины объемов ротора и статора.

5. Для повышения эффективности аппарата на цилиндрических поверхностях ротора и статора следует наносить накатку с шагом 0,8 мм.

6. Узлы конструкции, находящиеся в соприкосновении с агрессивной средой, рекомендуется выполнять из износостойкой стали.

7. Для интенсификации работы аппарата и повышения его надежности допускается конструктивные изменения рабочих узлов, при которых ротор и статор выполняются в виде дисков с зубчатыми элементами, установленными по чередующимся концентрическим окружностям (рис. 5).

Рис. 5. Расположение элементов ротора и статора РПА в плане

Размеры зубчатых элементов l по дугам соответствующих концентрических окружностей радиуса находятся в интервале

,

,где r - радиус ротора (статора); n - число концентрических окружностей;  - угол смещения.

- угол смещения.

Благодаря такому размещению и расположению этих элементов на одном из дисков, в аппарате исключается возможность появления сквозных радиальных каналов. Вследствие этого весь объем активируемых сред подвергается воздействию зубчатых элементов дисков, что способствует интенсификации проводимых процессов. Кроме того, исключается возможность одновременного взаимодействия всех этих элементов одного из дисков с элементами другого, и в то же время обеспечивается поочередное взаимодействие элементов в соответствии с их угловым смещением. В связи с этим, поскольку каждому взаимодействию двух элементов дисков соответствует одна локальная пульсация давления в объеме перемешиваемой массы, в процессе работы аппарата суммарная амплитуда малых пульсаций давлений будет значительно ниже, а частота значительно выше, чем в аппарате с одновременным взаимодействием всех элементов. Это позволяет стабилизировать нагрузку на узлы привода и при прочих равных условиях способствует повышению эксплуатационной надежности аппарата, что в свою очередь дает возможность интенсифицировать проводимые в аппарате процессы путем увеличения скорости вращения роторного диска.

8. Вал ротора уплотняется в корпусе при помощи сальника или имеет торцевое уплотнение и через полужесткую муфту связан с ротором электродвигателя.

9. Для увеличения количества оборотов до 4500 - 5000 об/мин рекомендуется совместно с электродвигателем устанавливать ступенчатый редуктор.

10. Допускается конструктивное выполнение роторно-пульсационного аппарата на базе центробежного насоса.

И ГИДРОФОБНО-ПЛАСТИФИЦИРУЮЩИХ ДОБАВОК

Таблица 2

Вид кислоты | Количество концентрированной кислоты, мл на 1 л воды, для получения раствора с концентрацией 0,1 г-моль/л |

Соляная | 8,5 |

Серная | 5,7 |

Азотная | 4,2 |

Ортофосфорная | 5,3 |

Таблица 3

Вид щелочи | Количество щелочи в пересчете на сухое вещество, г на 1 л воды, для получения раствора с концентрацией 1 г-моль/л |

Гидроокись натрия | 40 |

Гидроокись калия | 56 |

Гидроокись кальция | 74 |

Таблица 4

Вид соли | Плотность раствора, г/см3, с концентрацией 1 г-моль/л при t = 20 °C |

Хлорид железа (М) | 1,127 |

Хлорид алюминия | 1,109 |

Нитрат железа (Ш) | 1,180 |

Нитрат алюминия | 1,159 |

Сульфат железа (М) | 1,313 |

Сульфат алюминия | 1,308 |

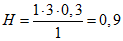

Пример расчета количества рабочего раствора,

необходимого для обработки заполнителя

1. Исходные данные

Состав бетонной смеси (на 1 м3 бетона):

шлакопортландцемент марки 400 - 370 кг;

песок - 490 кг;

щебень - 1260 кг;

вода - 230 л.

Водопотребность песка - 10% от его массы, водопотребность щебня - 2% от его массы. Естественная влажность песка - 6%, влажность щебня близка к нулю.

Оптимальная концентрация рабочего раствора соляной кислоты  .

.

.

.2. Определение количества обрабатывающего раствора

Для обработки сухого песка и щебня необходимо следующее количество рабочего раствора:

490·0,1 + 1260·0,02 = 74 л.

Для приготовления этого количества рабочего раствора необходимо взять раствор с концентрацией 0,1 г-моль/л

.

.При естественной влажности песка 6% в нем содержится

490·0,06 = 30 л воды.

Следовательно, для обработки заполнителя (песка и щебня) понадобится 74 - 30 = 44 л рабочего раствора.

Таким образом, для последующего затворения бетонной смеси на предварительно активированном заполнителе необходимо

230 - 44 = 186 л воды.

Таблица 5

Плотность раствора при t = 20 °C, г/см3 | Концентрация раствора добавки, % |

1,005 | 3,0 |

1,010 | 5,0 |

1,017 | 8,0 |

1,022 | 10,0 |

1,031 | 15,0 |

1,045 | 20,0 |

1,054 | 25,0 |

1,067 | 30,0 |

1,080 | 35,0 |

1,091 | 40,0 |

1,110 | 45,0 |

1,180 | 50,0 |

ЦЕМЕНТНО-ВОДНЫХ СУСПЕНЗИЙ

Пример 1. Требуется подобрать кратность активации цементно-водной суспензии с В/Ц = 0,3, приготовленной с использованием портландцемента с минеральными добавками марки 400 и активируемой в РПА на базе центробежного насоса марки К-90/55.

По табл. 1 определен коэффициент  . Экспериментально установлено, что для РПА

. Экспериментально установлено, что для РПА  . По формуле (1) определяем кратность активации суспензии

. По формуле (1) определяем кратность активации суспензии

.

.Таким образом, для достижения максимального прироста прочности бетона требуется однократная активация объема суспензии.

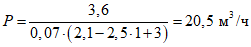

Пример 2. Определить производительность РПА на базе центробежного насоса марки К-90/55 при активации цементно-водной суспензии с В/Ц = 1, а также длительность активации 0,5 м3 суспензии для обеспечения максимального повышения прочности бетона.

По формуле (1) определяем требующуюся кратность активации суспензии

.

.По формуле (2) рассчитываем производительность РПА

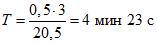

.

.Определяем продолжительность трехкратной активации 0,5 м3 суспензии

.

.ЦЕМЕНТНО-ВОДНОЙ СУСПЕНЗИЕЙ

Пример 1. Подобрать состав бетона с долей активированного цемента для сокращения режима тепловой обработки, если расход материалов на 1 м3 бетона с прочностью 35 МПа составляет: портландцемента марки 400 - 400 кг; воды - 184 л; песка - 714 кг и щебня - 1098 кг. Пропаривание осуществляется по режиму (2 + 3 + 6 + 2) ч (предварительная выдержка + подъем температуры + изотермический прогрев + остывание) с получением после тепловой обработки прочности бетона 24,9 МПа.

В соответствии с рекомендациями п. 5.12 назначаем количество активированного цемента - 25% при В/Ц суспензии, равном 1. После чего для проверки состава бетона приготавливаем замесы с введением выбранного количества активированного цемента, а также уменьшенного и увеличенного на 5%, т.е. в количествах 20, 25 и 30%.

Для того, чтобы приготовить 1 м3 бетона с 25% активированного цемента при В/Ц = 1, необходимо:

400·0,25 = 100 кг активированного цемента,

400 - 100 = 300 кг неактивированного цемента,

184 л воды, 714 кг песка и 1098 кг щебня, при этом В/Ц бетонной смеси сохраняется неизменным.

Так же проводим расчеты для введения 20 и 30% активированного цемента (табл. 6).

Таблица 6

Составы бетонов с долей активированного цемента (В/Ц = 0,46)

Количество активированного цемента, % | Расход материалов на 1 м3 бетона | ||||

П, кг | Щ, кг | В, л | |||

0 | 0 | 400 | 714 | 1098 | 184 |

20 | 80 | 320 | 714 | 1098 | 184 |

25 | 100 | 300 | 714 | 1098 | 184 |

30 | 120 | 280 | 714 | 1098 | 184 |

Из рассчитанных составов приготавливаем контрольные замесы для определения подвижности (жесткости) смеси и после соответствующей ее корректировки формуем образцы для испытаний на прочность.

По результатам испытаний образцов на прочность (табл. 7) видно, что к оптимальному составу бетона можно отнести состав с 25% активированного цемента.

Таблица 7

Прочность бетонных образцов с долей активированного цемента

Количество активированного цемента, % | Предел прочности образцов после пропаривания через | |||

4 ч | 28 сут | |||

МПа | % | МПа | % | |

0 | 24,9 | 71 | 35,0 | 100 |

20 | 25,9 | 74 | 38,2 | 109 |

25 | 26,6 | 76 | 39,2 | 112 |

30 | 25,2 | 72 | 37,5 | 107 |

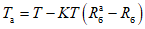

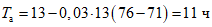

Повышение прочности бетона вследствие использования активированного цемента позволяет сократить режим тепловой обработки. Ориентировочную продолжительность пропаривания бетона с долей активированного цемента  определяем по формуле

определяем по формуле

,

,где T - продолжительность режима тепловой обработки бетона без активированного цемента; K - коэффициент, принимаемый равным 0,02; 0,03 и 0,04 при прочности бетона после тепловой обработки соответственно 50; 70 и 85% от  .

.

.

.Для окончательного выбора режима тепловой обработки приготавливаем образцы на оптимальном составе, которые пропариваем по режимам (3 + 2 + 4 + 2) и (2 + 3 + 4 + 2) ч.

При этом предел прочности бетонных образцов на выбранном составе после пропаривания по данным режимам уменьшился соответственно до 24,6 и 23,9 МПа. Следовательно, окончательно выбранным будет режим (3 + 2 + 4 + 2) ч, так как прочность бетона на активированном цементе, полученная по указанному режиму, соответствует прочности бетона без активированного цемента.

Пример 2. В бетоне с долей активированного цемента требуется сократить расход цемента, если расход материалов на 1 м3 бетона без активированного цемента при прочности 35 МПа через 28 сут составляет: портландцемента марки 400 - 400 кг, воды - 184 л, песка - 714 кг, щебня - 1098 кг.

В соответствии с рекомендациями пп. 5.12 - 5.14 и примера 1 устанавливаем, что доля активированного цемента при В/Ц суспензии, равном 1, составила 30%; увеличение прочности бетона через 28 сут - 12,6%, т.е. 8,8 МПа.

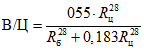

Понижение прочности бетона получаем за счет увеличения В/Ц при неизменном расходе воды. Прочность бетона в возрасте 28 сут понижается на 12%, т.е. до 35 МПа. Этой прочности будет соответствовать увеличенное значение В/Ц, которое находим по формуле

где  - активность (марка) цемента, МПа;

- активность (марка) цемента, МПа;  - требуемая прочность бетона, МПа.

- требуемая прочность бетона, МПа.

Поскольку расход воды не изменяется, то расход цемента составит

Ц = В : В/Ц = 184 : 0,52 = 353 кг.

Для окончательной проверки рассчитанного состава бетона приготавливаем контрольные замесы с введением назначенного количества активированного цемента, а также уменьшенного и увеличенного на 10%, т.е. 10; 30 и 40%.

Тогда на приготовление 1 м3 бетона с 30% активированного цемента при В/Ц = 1 и уменьшенном на 12% расходе цемента потребуется:

353·0,3 = 106 кг активированного цемента, 353 - 106 = 247 кг неактивированного цемента, 184 л воды, 730 кг песка и 1122 кг щебня.

Так же производим расчеты для введения 20 и 40% активированного цемента.

Из бетонных смесей (табл. 8) приготавливаем контрольные замесы для определения их подвижности (жесткости) и формуем образцы для испытания на прочность.

Таблица 8

Составы бетонов с долей активированного цемента

и уменьшенным расходом цемента

Количество активированного цемента, % | Расход материалов на 1 м3 бетона | В/Ц | Уменьшение расхода цемента, % | ||||

П, кг | Щ, кг | В, л | |||||

0 | 0 | 400 | 714 | 1098 | 184 | 0,46 | 0 |

20 | 71 | 282 | 730 | 1122 | 184 | 0,52 | 12 |

30 | 106 | 247 | 730 | 1122 | 184 | 0,52 | 12 |

40 | 142 | 211 | 730 | 1122 | 184 | 0,52 | 12 |

Результаты испытаний образцов из бетона с долей активированного цемента и уменьшенным расходом цемента (табл. 9) показывают, что оптимальным является состав с 30% активированного цемента и уменьшенным на 12% расходом цемента.

Таблица 9

Прочность бетона с долей активированного цемента

Количество активированного цемента, % | Предел прочности образцов естественного твердения через | |||

7 сут | 28 сут | |||

МПа | % | МПа | % | |

0 | 26,2 | 75 | 35,2 | 100 |

20 | 22,4 | 64 | 31,5 | 90 |

30 | 25,8 | 74 | 35,4 | 101 |

40 | 21,1 | 60 | 29,3 | 84 |

ПРОВЕДЕНИЯ АКУСТИЧЕСКИХ ИЗМЕРЕНИЙ ДЛЯ ОПРЕДЕЛЕНИЯ

СТЕПЕНИ АКТИВАЦИИ ЦЕМЕНТНОЙ СУСПЕНЗИИ

Аппаратура

Акустическая аппаратура предназначается для измерения времени распространения продольных акустических волн в цементно-водной суспензии и состоит из электронного блока с диапазоном измерений 50 - 1000 мкс при погрешности измерения +/- 1%; измерительной формы, представляющей собой ванночку с размерами в плане не менее 100 x 100 мм и высотой не менее 120 мм. В двух противоположных стенках формы имеются строго соосные отверстия (ориентировочно на высоте 50 мм от дна), в которые на микропористых прокладках и с помощью хомутов закрепляют пьезоэлектрические преобразователи.

Проведение испытаний и обработка результатов

Цементную суспензию заливают в измерительную форму при непрерывном перемешивании в течение 1 - 3 мин; замеряют время распространения акустических волн, за которое принимают среднее арифметическое значение результатов измерений.

Одновременно замеряют температуру смеси с погрешностью +/- 0,5 °C. Повышают температуру цементной суспензии на 5 - 10 °C и повторно замеряют время распространения акустических волн и температуру среды. Объем испытываемой пробы во всех определениях не должен изменяться.

Скорость распространения акустических волн V, м/с, вычисляют по результатам замеров времени распространения и расстояния между поверхностями преобразователей по формуле

,

,где t - расстояние между преобразователями, мм;  - время распространения акустических волн, мкс.

- время распространения акустических волн, мкс.

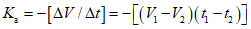

Температурный градиент скорости распространения акустических волн определяют по формуле

,

,где  и

и  - скорости распространения акустических волн при двух значениях температуры

- скорости распространения акустических волн при двух значениях температуры  и

и  , причем

, причем  .

.

КОНТРОЛЯ СТЕПЕНИ АКТИВАЦИИ ЗАПОЛНИТЕЛЕЙ

Определение степени активации обработанных в растворах заполнителей основано на увеличении адсорбционного потенциала при активировании вещества. Определение можно проводить любым из применяемых в настоящее время pH-метров. При определении используется 0,01 н раствор NaCl в дистиллированной воде. В лабораторный стакан наливают 50 мл (или 100 мл) раствора NaCl, затем добавляют 5 г неактивированного песка (или 50 г щебня).

Степень активации песка (щебня) определяют по разности показаний pH-метра до и после добавления его в раствор NaCl. Песок (щебень) можно считать активированным, если значение pH изменяется не менее чем на 1.

и

и  , получаем искомое В/Ц = 0,52.

, получаем искомое В/Ц = 0,52.