СПРАВКА

Источник публикации

М.: Стройиздат, 1988

Примечание к документу

Название документа

"Рекомендации по доставке бетонных смесей автотранспортными средствами"

"Рекомендации по доставке бетонных смесей автотранспортными средствами"

ПО ДОСТАВКЕ БЕТОННЫХ СМЕСЕЙ АВТОТРАНСПОРТНЫМИ СРЕДСТВАМИ

Рекомендованы к изданию решением секции организации и технологии строительства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Содержат данные о существующих способах, средствах и режимах доставки автомобилями и дополнительным оборудованием тяжелых и легких бетонных смесей.

Освещены вопросы выбора технологии доставки, подбора состава и определения исходной температуры транспортируемых в различных атмосферно-климатических условиях бетонных смесей и количества средств доставки.

Для инженерно-технических работников строительных организаций.

Необходимость издания настоящих Рекомендаций обусловлена значительным объемом и высокой стоимостью транспортируемых бетонных смесей, реальной опасностью ухудшения их свойств и возможностью их значительных потерь, а также отсутствием единого документа подобного рода.

Представленные Рекомендации имеют целью довести до широкого круга специалистов в систематизированной и удобной для практического применения форме новые и традиционные, но разрозненные сведения по вопросам транспортирования тяжелых и легких бетонных смесей, а также необходимые аспекты их приготовления и укладки, объединенные в единую технологию доставки бетонных смесей.

При составлении Рекомендаций использованы научные разработки, труды и другие опубликованные материалы ЦНИИОМТП, НИИЖБ, БелНИИУС, МИСИ, ТИСИ, НИСИ, ТашНИИМСХ, ИПИ, ВНИИСТ, Гидропроекта, СибЗНИИЭП, Красноярского ПромстройНИИпроекта, ВНИИстройдормаша, Минуралсибстроя СССР, Норильского горно-металлургического комбината, ЦНИИЭП жилища.

Рекомендации разработаны ЦНИИОМТП Госстроя СССР (канд. техн. наук В.И. Остромогольский).

Замечания и предложения по Рекомендациям просим направлять в ЦНИИОМТП Госстроя СССР по адресу: 127434, Москва, Дмитровское шоссе, 9.

1.1. Доставка бетонных смесей - это комплексный технологический процесс, включающий транспортирование, приготовление смеси и управление ее свойствами в процессе транспортирования, погрузочные и разгрузочные операции, подогрев и распределение выгружаемой смеси, перегрузку смеси во внутриобъектное бетоноподающее оборудование. Кроме того, приведены примеры определения исходных составов и температур транспортируемых смесей.

1.2. Процесс доставки бетонных смесей отличается тем, что во время его осуществления происходит значительное изменение свойств смесей, в связи с чем требуется единый методический подход к выбору и обоснованию способов, средств и режимов его осуществления, изложенный в настоящих Рекомендациях.

1.3. Основная исходная предпосылка настоящих Рекомендаций - обеспечение строительных объектов бетонными смесями с заданными и необходимыми им свойствами и температурой смеси, а также их поставкой в необходимых объемах и темпе.

1.4. В Рекомендациях рассмотрен процесс доставки в зависимости от процессов и средств как приготовления, так и внутриобъектной обработки смесей, их подачи и укладки.

1.5. Рекомендации предусматривают использование как самых современных, так и традиционных средств и способов доставки бетонной смеси и рассматривают вопросы их совместной и отдельной применимости с единых научно-методических позиций.

1.6. Настоящие Рекомендации содержат сведения по технологии доставки тяжелых и легких бетонных смесей в готовом виде с различными видами их побуждения, в том числе пластифицирующего перемешивания, а также без побуждения. Кроме того, они содержат материалы по доставке сухих бетонных смесей, содержащих высушенные и увлажненные заполнители. В Рекомендациях освещены вопросы использования специальных химических добавок при доставке бетонных смесей в различных условиях.

1.7. Большое внимание в Рекомендациях уделено вопросам установления допустимых, расстояний транспортирования, выбора средств, способов и режимов доставки, в том числе при различных климатических и температурных условиях, определения исходных температур, подвижностей и составов транспортируемых смесей, расчета необходимого количества автомобильных средств. Освещены вопросы отпуска, приема и гарантий качества доставляемых автомобилями бетонных смесей, а также техники безопасности работ по доставке.

1.8. Доставка бетонных смесей должна осуществляться в соответствии с технологическими картами, утвержденными Госстроем СССР или госстроями союзных республик и строительными министерствами СССР.

1.9. Все специализированные автотранспортные средства для доставки бетонных смесей должны удовлетворять соответствующим техническим требованиям, утвержденным Госстроем СССР.

2.1. Бетонные смеси представляют собой упруговязкопластичную массу с изменяющимися во времени и в процессе различных операций свойствами. При этом в целях качественного строительства необходимо, чтобы показатели свойств и температура бетонной смеси и приготовленных из нее бетонов после всех операций находились на определенном допустимом уровне, а общая продолжительность всех операций Tоб, включающая продолжительность загрузки смеси в автомобиль Tз, ее доставки в нем, в том числе порционной Tд, и разгрузки Tр, выдерживания на объекте до укладки Tв, внутриобъектной подачи Tп и укладки Tу, а также допускаемого технологического резерва времени Tт.р, не должна превышать сроков начала схватывания смеси, ее жизнеспособности Tж, предопределяемого как свойствами смеси, так и ее податливостью к переработке, подаче, укладке и уплотнению имеющимися средствами

Tоб = (Tз + Tд + Tр + Tв + Tп + Tу + Tт.р) <= Tж. (1)

2.2. Процесс транспортирования бетонных смесей, часто осуществляемый на значительные расстояния в неприспособленных для этого автосамосвалах, особенно интенсивно способствует ухудшению свойств смесей, ввиду чего специализированные средства, предназначенные для доставки бетонных смесей, и ее технология должны обеспечивать максимально возможное сохранение свойств и температуры смесей, исключать попадание в нее атмосферных осадков, не нарушать ее однородности, исключать потери цементного молока или раствора в пути, обеспечивать предохранение от вредного воздействия положительных и отрицательных температур, а также ветра и солнечных лучей.

2.3. Транспортирование бетонной смеси должно быть организовано так, чтобы на месте укладки она имела заданную подвижность, температуру и однородность, а изготовленный из нее бетон должен иметь проектную марку по прочности и, при необходимости, морозостойкости, водонепроницаемости, истираемости и другим требующимся характеристикам.

2.4. Существуют различные методы доставки бетонных смесей, однако всегда следует учитывать, что эффект воздействия, а также допустимая длительность каждой операции могут изменяться за счет усиливающего или компенсирующего воздействия или длительности других операций и имеющегося резерва времени (например, расслоение перевезенной смеси может компенсироваться ее перемешиванием на строительном объекте, а длительная, порционная доставка - сокращением сроков хранения смеси на объекте перед укладкой или технологическим резервом времени).

2.5. Бетонные смеси поставляются изготовителем в следующих видах:

а) готовой затворенной водой смеси;

б) частично приготовленной бетонной смеси, затворенной частью необходимого количества воды с последующим добавлением в пути или по прибытии на объект оставшейся части воды и дополнительным перемешиванием всей массы смеси;

в) сухих смесей, содержащих высушенные заполнители (насыпная смесь вяжущего с крупным и мелким заполнителем);

г) сухих смесей, содержащих влажные заполнители;

д) расфасованных в специальную тару (резиновые или бумажные мешки и т.п.) сухих смесей, содержащих высушенные заполнители.

2.6. Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания применяемого цемента, дальности и температурно-влажностных условий перевозок, а также состояния дорог могут применяться автобетоносмесители и автобетоновозы. В отдельных случаях транспортирование бетонной смеси может осуществляться в усовершенствованных автосамосвалах, бадьях и бункерах, установленных на автомашинах (автобадьевозы), а также на железнодорожных платформах с мото- или электротягой. Виды и характеристики основных используемых автосредств для транспортирования бетонной смеси и ее компонентов приведены в прил. 1 - 4. Все автотранспортные средства должны иметь характеристику вместимости их кузовов и смесительных барабанов при перевозке бетонных смесей различной плотности.

2.7. Для обеспечения необходимых свойств и температуры смеси применяется введение в них специальных химических добавок, а также подогрев, охлаждение и термоизоляция как самих смесей, так и их составляющих.

2.8. Выбор средств и режимов перевозок бетонных смесей, а также определение допустимого времени и дальности их транспортирования (с целью сохранения свойств смеси) должны устанавливаться с учетом местных условий по методике, изложенной в настоящей главе.

2.9. В целях предотвращения расслоения и сохранения технологических свойств перевозимой бетонной смеси рекомендуется следующее:

перевозки бетонной смеси осуществлять по дорогам и подъездным путям, покрытым жестким покрытием, не имеющим выбоин и других дефектов;

транспортирование бетонной смеси организовать так, чтобы максимально сократить количество перегрузочных операций и по возможности осуществлять разгрузку смеси непосредственно в бетонируемую конструкцию или бетоноукладочное оборудование, что может быть обеспечено устройством подъездных путей к месту ее укладки;

ограничить высоту свободного падения бетонной смеси при выгрузке ее из автотранспортных средств 1,5 м. В противном случае автотранспорт должен быть снабжен специальными лотками для подачи смеси к месту укладки;

перевозки бетонных смесей в зимних условиях или в условиях сухого и жаркого климата рекомендуется осуществлять согласно специальным организационно-техническим мероприятиям по предохранению смесей от переохлаждения или от перегревания;

при транспортировании бетонных смесей в зимних условиях пункты перегрузок смеси защищать от ветра и снега;

во избежание перегрева бетонной смеси при перевозках в условиях высоких положительных температур необходимо красить кузова специальных автомашин в белый цвет.

2.10. Рекомендуется оснащать специальный автотранспорт для перевозок бетонных смесей оборудованием для радиосвязи с центральным диспетчерским пунктом и со строительными объектами.

2.11. Емкости, в которых перевозится бетонная смесь, должны систематически очищаться и промываться. Не рекомендуется в процессе очистки кузова подвергать его ударному воздействию ручным инструментом (кувалда, лом и т.д.).

ТРАНСПОРТИРОВАНИЕ И ПРИГОТОВЛЕНИЕ АВТОБЕТОНОСМЕСИТЕЛЯМИ

2.12. Автобетоносмесители - специализированные машины для перевозки сухих бетонных смесей и приготовления в пути следования готовых бетонных смесей. Автобетоносмесители могут быть использованы для перевозки готовых смесей с побуждением их в пути, а также частично приготовленной смеси. Загрузка автобетоносмесителей сухой смесью и водой или готовой смесью производится на специализированных заводах товарного бетона.

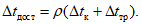

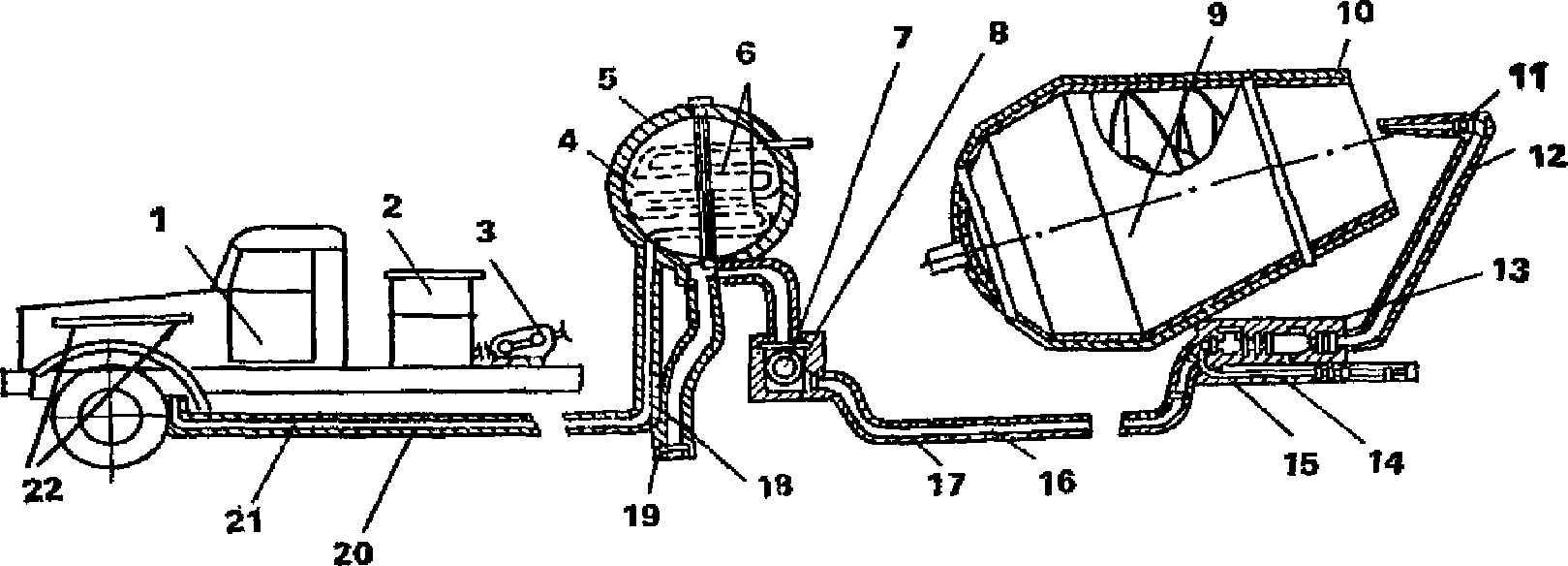

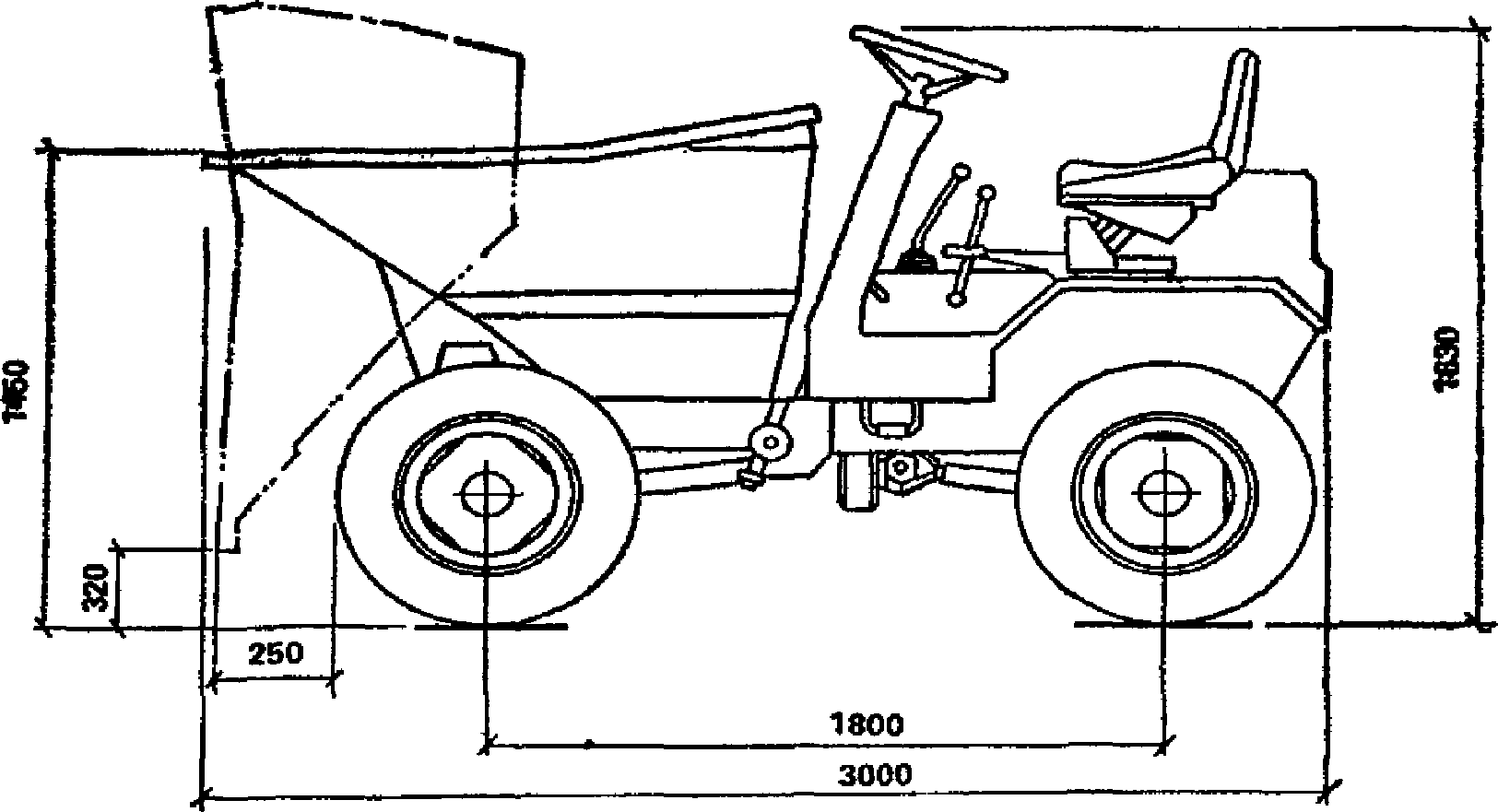

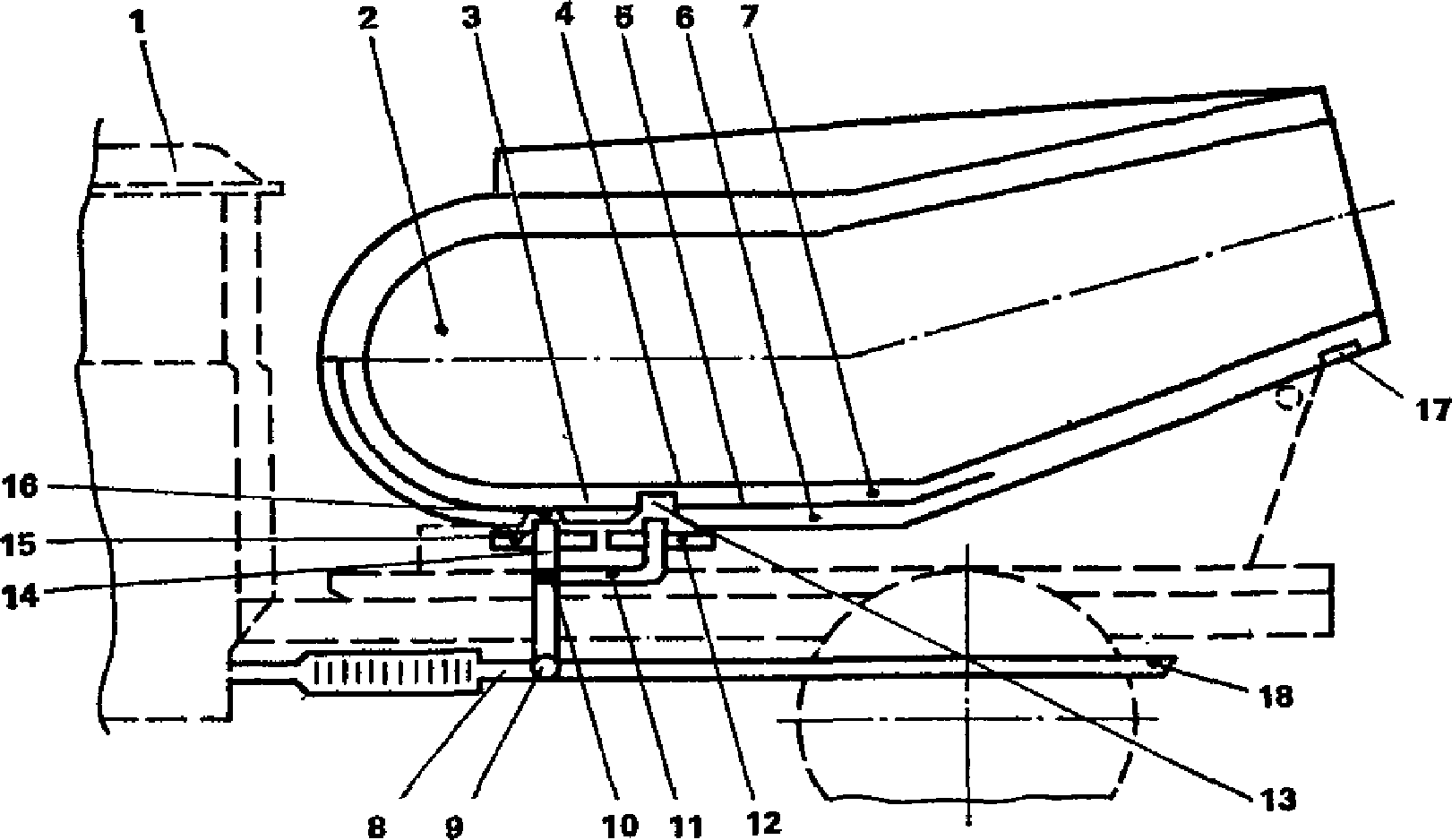

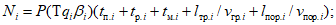

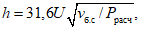

2.13. Автобетоносмеситель (рис. 1) состоит, как правило, из шасси базового автомобиля, привода или дополнительного двигателя для вращения смесительного барабана, бака для воды, смесительного барабана с аварийным люком, загрузочного устройства, устройства ручного управления смесительным барабаном, навесного оборудования для распределения смеси при ее выдаче.

Рис. 1. Схема автобетоносмесителя СБ-92

1 - кабина; 2 - привод; 3 - бак для воды; 4 - смесительный

барабан; 5 - загрузочная воронка; 6 - лоток; 7 - рычаги

управления смесительным барабаном

2.14. Для доставки бетонных смесей при низких отрицательных температурах используются автобетоносмесители с подогреваемым водяным баком, а для доставки при высоких положительных и отрицательных температурах - с термоизолированным водяным баком и бетоносмесительным барабаном (рис. 2).

1 - базовое автошасси; 2 - двигатель смесительного

барабана; 3 - редуктор смесительного барабана; 4 - водяной

бак; 5 - термоизолятор водяного бака; 6 - змеевик

для пропуска выхлопных газов; 7 - водяной насос;

8 - термоизолятор насоса; 9 - бетоносмесительный барабан;

10 - термоизоляция бетоносмесительного барабана;

11 - разбрызгиватель водяной системы; 12 - термоизоляция

подводящей трубы и разбрызгивателя; 13 - прибор

регулирования подачи воды; 14 - сливная труба;

15 - термоизоляция приборов регулирования подачи воды

и сливной трубы; 16 - магистральная водоподающая труба;

17 - термоизоляция магистральной трубы; 18 - сливная труба;

19 - термоизоляция сливной трубы; 20 - газоподающая труба;

21 - термоизоляция газоподающей трубы (только

по согласованию с автомобильным заводом);

22 - двигатель базового автошасси

2.15. В зависимости от вида смеси, загружаемой в барабан автобетоносмесителя, возможна его работа в трех режимах:

а) при доставке сухой смеси, содержащей высушенные заполнители, - включение барабана в пути следования или на строительном объекте за 10 - 20 мин до разгрузки (режим А);

б) при доставке сухой смеси, содержащей влажные заполнители, или частично затворенной смеси - включение барабана непосредственно после его наполнения (режим Б);

в) при доставке готовой смеси (режим В) - периодическое включение и выключение барабана во время транспортирования смеси до объекта или постоянное вращение барабана с минимальной частотой при периодическом увеличении частоты вращения (пластифицирующее перемешивание).

2.16. Рекомендуемые параметры основных режимов доставки бетонных смесей в автобетоносмесителях представлены в табл. 1.

Таблица 1

Режим доставки | Вид перевозимой смеси | Стадии доставки | |||||||||||

загрузка барабана | предварительное перемешивание или приготовление | транспортирование | периодическое пластифицирующее перемешивание | приготовление или доготовка | выгрузка | ||||||||

Скорость движения автобетоносмесителя, км/ч | |||||||||||||

0,0 | не более 10 | 20,0 - 30,0 | не более 10 | не более 5,0 - 10,0 | 0,0 - 5,0 | ||||||||

частота, об/мин | время, мин | частота, об/мин | время, мин | частота, об/мин | время, мин | частота, об/мин | время, мин | частота, об/мин | время, мин | частота, об/мин | время, мин | ||

А | Сухая, содержащая высушенные заполнители | 8 - 16 -------- 6 - 8 | Переменное из расчета 1,5 - 2 м3 массы в минуту | 4 - 8 -------- 2 - 5 | 5 - 8 -------- 5 - 8 | - | - | - | - | 6 - 12 -------- 4 - 8 | 15 ---- 20 | 6 - 12 -------- 5 - 8 | - |

Б | Сухая, содержащая влажные заполнители | 8 - 16 -------- 6 - 8 | 4 - 8 -------- 2 - 5 | 5 - 10 -------- 5 - 10 | - | - | - | - | 6 - 12 -------- 4 - 8 | 20 ---- 25 | 6 - 12 -------- 5 - 8 | Переменное из расчета 0,5 - 2,5 м3 смеси в минуту | |

Частично затворенная | 8 - 16 -------- 8 - 12 | 6 - 10 -------- 4 - 6 | 10 - 15 -------- 10 - 15 | Не более 3,5 | 18 - 20 Постоянное -------------------- Периодическое | - | 6 - 12 -------- 4 - 8 | 15 ---- 20 | 6 - 12 -------- 5 - 8 | ||||

В | Готовая бетонная | 10 - 18 -------- 8 - 16 | 6 - 12 -------- 4 - 8 | 15 - 20 -------- 20 - 25 | Не более 3,5 | 18 - 20 Постоянное -------------------- Периодическое | 18 - 20 -------- 16 - 18 | Переменное ------------ 3 - 13 | - | 6 - 12 -------- 5 - 8 | |||

--------------------------------

<*> Над чертой приведены значения параметров доставки тяжелых бетонных смесей, под чертой - легких бетонных смесей.

Доставка бетонной смеси автобетоносмесителем при постоянном вращении барабана с частотой выше 2 - 3,5 об/мин не рекомендуется.

2.17. При эксплуатации автобетоносмесителей в режиме А исходные компоненты смеси должны быть сухими, влажность песка - не более 0,5%, иначе в барабане смесителя образуются комья слипшегося с заполнителем цемента, что в дальнейшем значительно ухудшает качество бетона и препятствует выгрузке бетонной смеси из барабана.

2.18. Кузова автобетоносмесителей рекомендуется промывать водой после каждой перевозки бетонной смеси и после каждой рабочей смены.

ТРАНСПОРТИРОВАНИЕ АВТОБЕТОНОВОЗАМИ

2.19. Автобетоновозы - специализированные машины, предназначенные для перевозок готовых бетонных смесей и растворов на расстояния до 45 км. Они имеют высокие кузова каплевидной формы, расположенные в зоне минимальной вибрации рамы базового автомобиля (зона комфорта), благодаря чему обеспечивается сохранность перевозимой бетонной смеси от расслоения и разбрызгивания. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов имеет крышку, а для предохранения смеси от воздействия отрицательных и положительных температур - двойную обшивку с пространством между ее листами, которое позволяет снабдить кузов специальным термоизолятором. Некоторые автобетоновозы снабжены термоактивными кузовами, позволяющими осуществлять подогрев смеси без ее пригорания (см. разд. 7) выхлопными газами автомобиля.

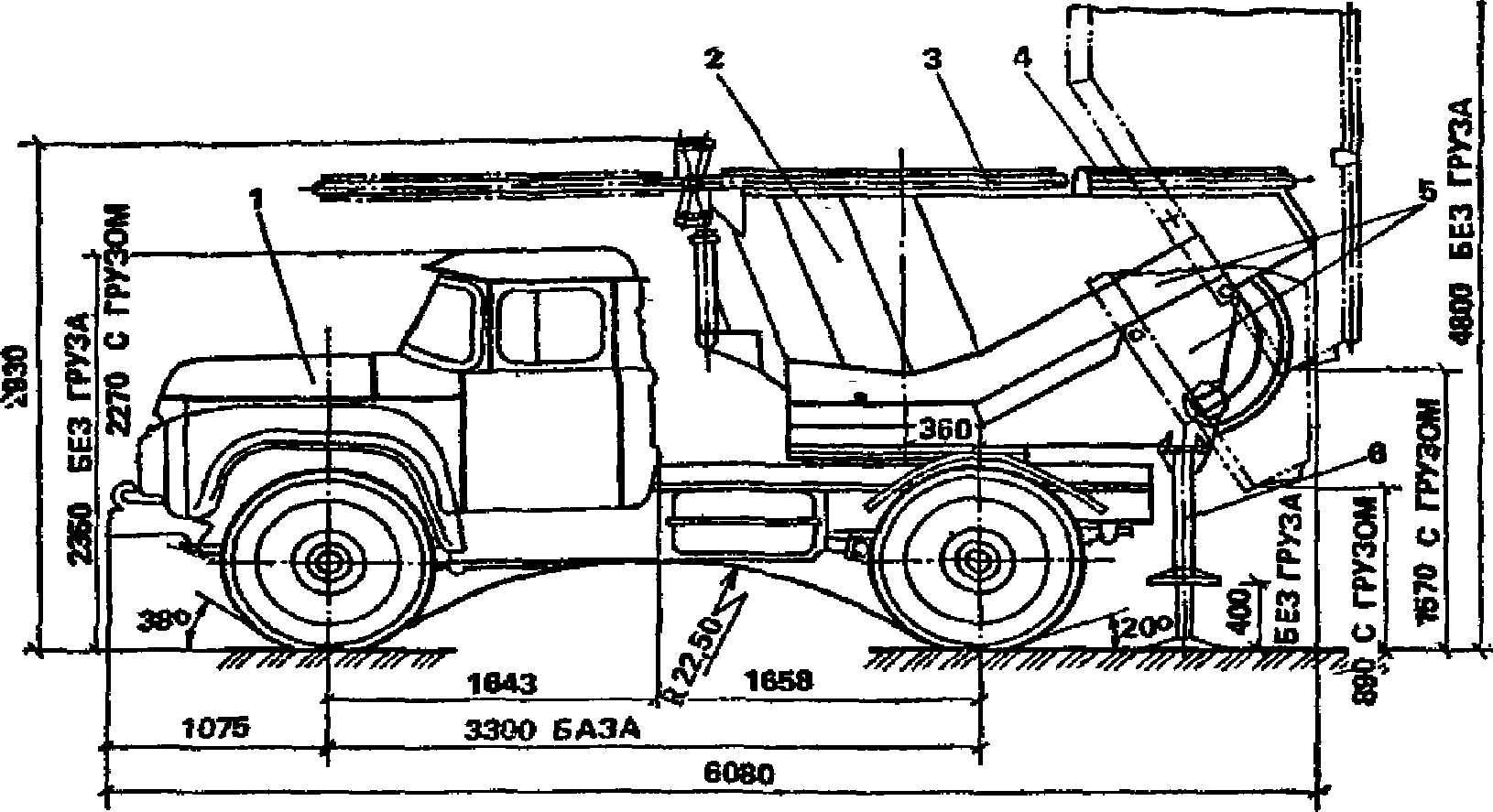

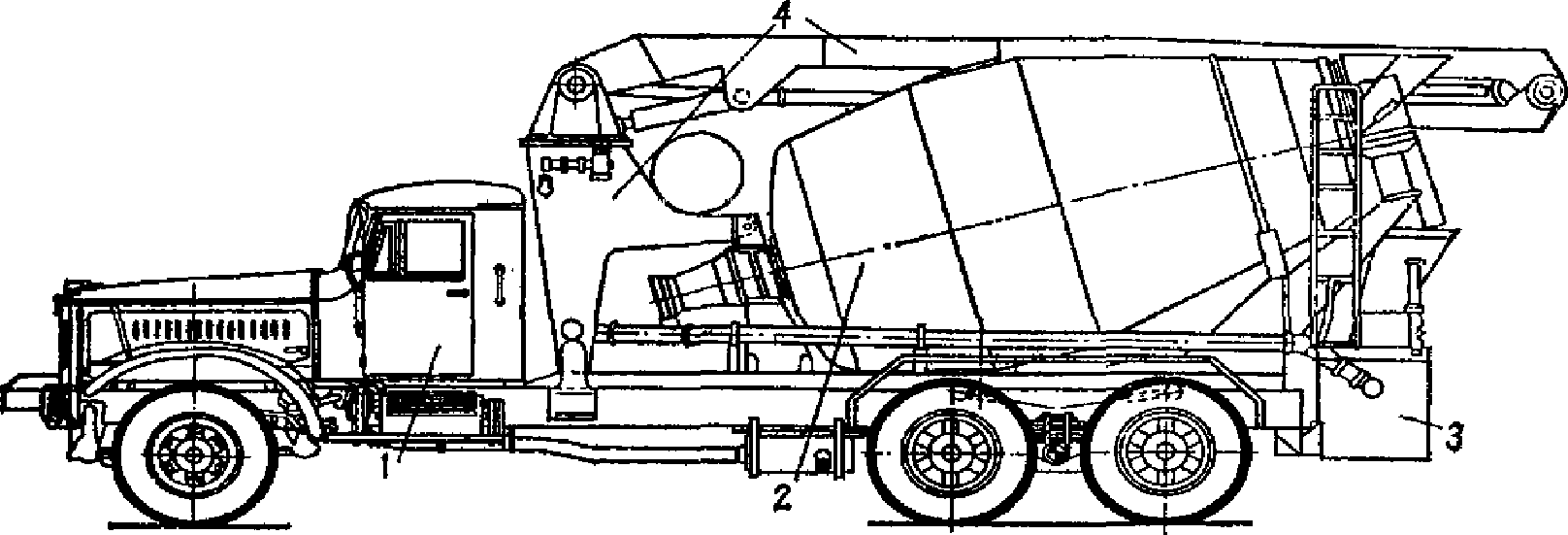

2.20. Автобетоновоз (рис. 3) состоит из собственно базовой автомашины, ковшеобразного кузова (иногда внутри кузова размещены вращающиеся лопасти) со специальной крышкой, опорно-поворотного круга и платформы (при разгрузке смеси только назад этот круг отсутствует), которая дает возможность значительно увеличить высоту выгрузки смеси и поворачивать кузов на 90° в горизонтальной плоскости, системы управления кузовом, дозирующего устройства, крепящегося к опорной части платформы или расположенного внутри кузова.

Рис. 3. Схема автобетоновоза с трехсторонней разгрузкой

на двух уровнях

1 - шасси; 2 - кузов; 3 - передняя крышка кузова;

4 - задняя крышка кузова; 5 - поворотная рама;

6 - опорное устройство

ТРАНСПОРТИРОВАНИЕ АВТОСАМОСВАЛАМИ

2.21. В условиях отсутствия специального транспорта допустимо применение автосамосвалов при транспортировании бетонных смесей лишь на короткие расстояния и только при осуществлении следующих мероприятий:

в целях уменьшения потерь бетонной смеси в результате ее выплескивания в момент уменьшения или увеличения скорости, а также при резком торможении или начале движения рекомендуется наращивать борта его кузова не менее чем на 40 см;

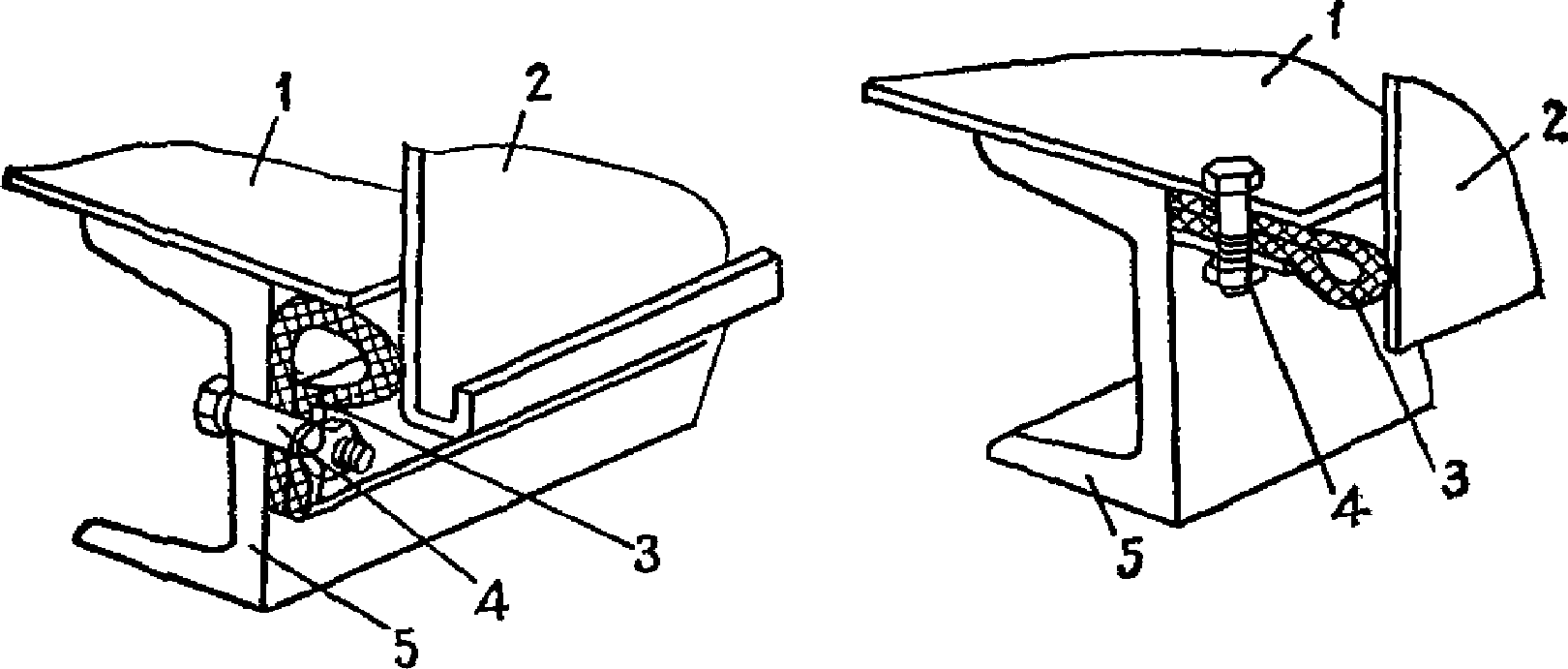

для ликвидации утечки растворной части бетонной смеси рекомендуется уплотнять место примыкания заднего борта к кузову прокладками из листовой резины, транспортерных лент или шлангов (рис. 4). Может быть также сделан неоткрывающийся наклонный задний борт аналогично конструкциям автобетоновозов;

в целях сохранения температуры бетонной смеси, перевозимой автосамосвалами при температурах наружного воздуха выше +10 и ниже -5 °C, рекомендуется устраивать термоизоляцию кузова аналогично термоизоляции автобетоновоза;

в отдельных случаях при перевозке смеси зимой на расстояния до 5 км возможно применение автосамосвалов с кузовами, обогреваемыми выхлопными газами (рис. 5 и п. 7.7 настоящих Рекомендаций).

1 - кузов: 2 - задний борт; 3 - резиновая прокладка;

4 - болт; 5 - ланжерон кузова

выхлопными газами

1 - дополнительные стенки из листовой стали; 2 - средние

брусья; 3 - брусья, замыкающие полость; 4 - поперечные

балки основания кузова; 5 - отверстия для прохода газов

в обогреваемую полость; 6 - патрубок для выброса газов

в атмосферу; 7 - газопровод с разъемным соединением

2.22. Для облегчения и сокращения времени выгрузки бетонной смеси из кузовов автосамосвалов рекомендуется использовать вибропобудители, имеющиеся в гидроцилиндрах некоторых автосамосвалов; для этой же цели может быть также использован обычный автомобильный стартер с навешенным на его якорь дебалансом. В этих же целях рекомендуется увеличить угол подъема кузова автосамосвала до 85 - 90°.

ПРОЧИЕ ВИДЫ ТРАНСПОРТИРОВАНИЯ БЕТОННЫХ СМЕСЕЙ

2.23. Транспортирование бетонных смесей может осуществляться автобадьевозами, автомототележками и железнодорожными платформами.

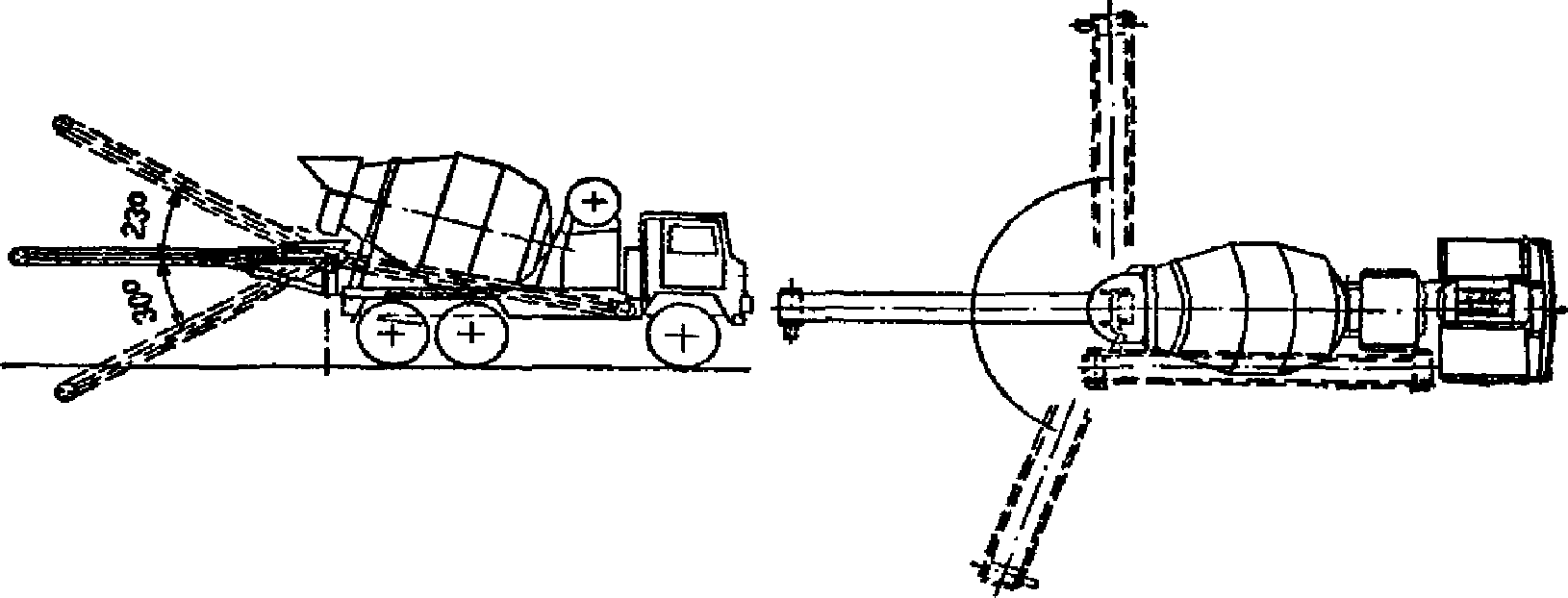

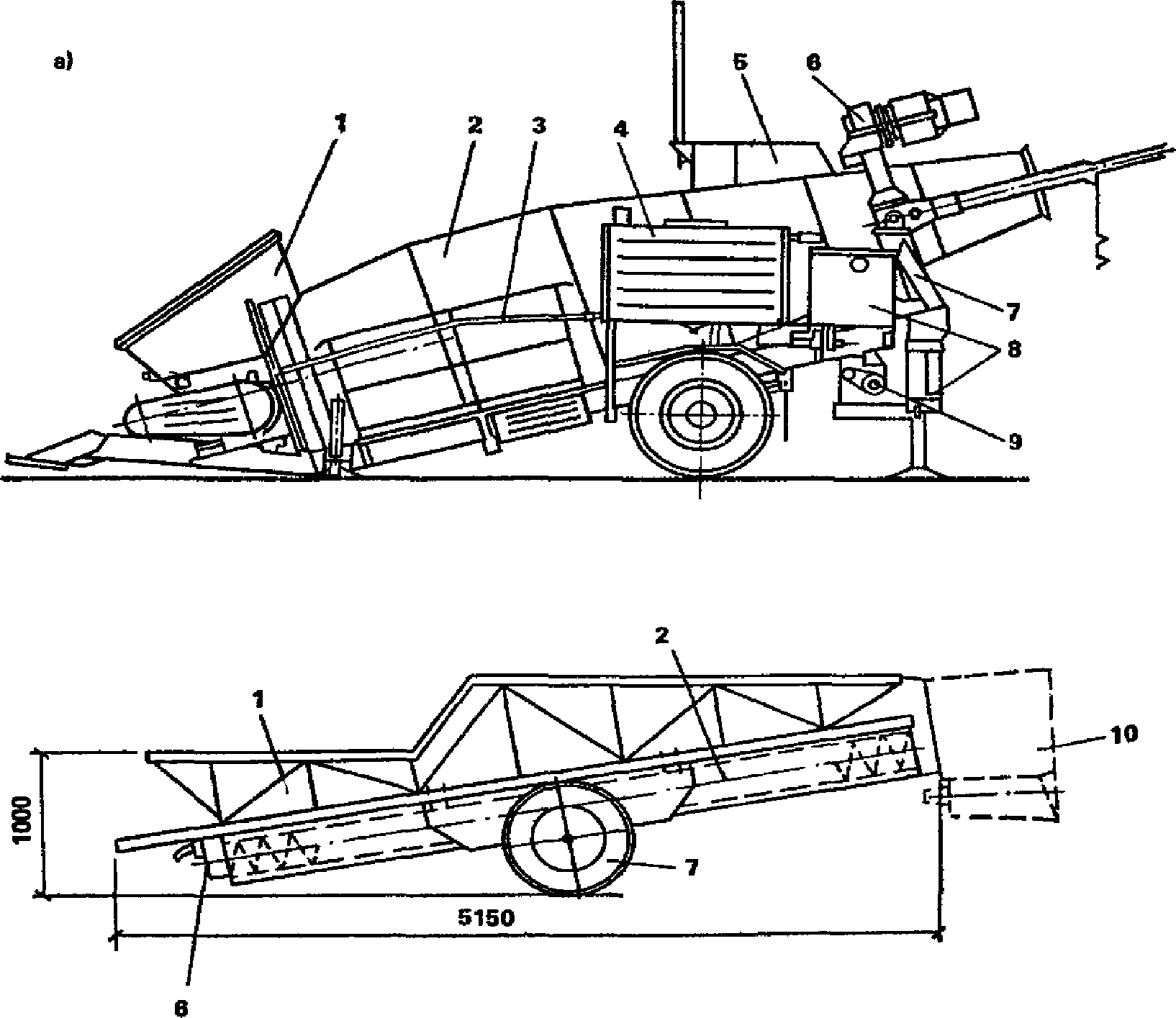

2.24. Автобадьевоз (рис. 6, прил. 2) предназначен для перевозок готовых смесей в отдельных специальных бадьях, которые ставятся и снимаются с рамы бадьевоза с помощью подъемного крана и вместе с находящейся в бадье смесью оставляются на строительном объекте для последующего использования.

Рис. 6. Схема автобадьевоза

а - вид сбоку; б - вид сверху; 1 - автотягач;

2 - сидельно-сцепное устройство; 3 - полуприцеп;

4 - бадьи; 5 - подъемные петли бадьи; 6 - выгрузочный

затвор; 7 - задняя ось полуприцепа; 8 - стояночный тормоз;

9 - крышка бадьи; 10 - рама полуприцепа; 11 - опорное

устройство полуприцепа; 12 - дополнительное

электрооборудование; 13 - пневмопривод тормозов

С помощью бадьевоза можно доставлять смесь мелкими порциями в любую точку строительной площадки.

2.25. Для обеспечения высоких темпов подачи бетонной смеси может быть рекомендовано применение железнодорожных платформ с мото- и электротягой, на которые устанавливаются съемные бадьи с готовой бетонной смесью.

2.26. Небольшие количества бетонной смеси (до 0,1 - 0,2 м3) могут доставляться на короткие расстояния автомототележками, имеющими специальный опрокидной бункер (рис. 7).

Рис. 7. Мототележка для доставки бетонных смесей

ОБОРУДОВАНИЕ ДЛЯ СОВМЕЩЕНИЯ ПРОЦЕССОВ ДОСТАВКИ И УКЛАДКИ СМЕСЕЙ

2.27. Для совмещения функций доставки и укладки бетонных смесей автобетоносмесители снабжаются специальными распределительными транспортерами (рис. 8), а автобетоновозы - лотками.

Рис. 8. Автобетоносмеситель, оборудованный транспортером

2.28. Некоторые зарубежные автобетоносмесители оборудованы бетононасосами с распределительной стрелой (рис. 9).

Рис. 9. Автобетоносмеситель, оборудованный бетононасосом

со стрелой (транспортное положение)

1 - шасси; 2 - смесительный барабан; 3 - бетононасос;

4 - распределительная стрела

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ДОСТАВКИ БЕТОННЫХ СМЕСЕЙ

2.29. В качестве дополнительного оборудования при доставке бетонных смесей используются перегрузочные самоподъемные бункера и специальные перегружатели-смесители.

2.30. Бункера (рис. 10) используются для приема смеси из автосамосвалов, а также при необходимости создать запас бетонной смеси. Бункер снабжен вибропитателем и предназначен для приема бетонной смеси из автомобилей-самосвалов и регулируемой выдачи ее в бункера переносные, мототележки, приемные бункера бетононасосов, на ленточные конвейеры и вибролотки. Бункер предназначен для работы на открытых строительных площадках.

Время выдерживания бетонной смеси в перегрузочном бункере должно устанавливаться строительной лабораторией в зависимости от требуемой подвижности в момент подачи ее в последующее оборудование.

После выгрузки бетонной смеси бункер должен быть очищен от остатков бетонной смеси на месте выгрузки. Периодически, но не реже чем два раза в смену, и при перерывах в работе более чем на 1 ч бункер должен быть очищен и промыт.

2.31. Перегружатели-смесители используются для приема смеси из автосамосвалов и автобетоновозов и ее постепенной выгрузки в приемные бункера бетононасосов и другого оборудования.

2.32. Перегружатели-смесители способны дополнительно перемешивать смесь и восстанавливать ее однородность и частично подвижность. Технические характеристики перегружателей-смесителей даны в прил. 5.

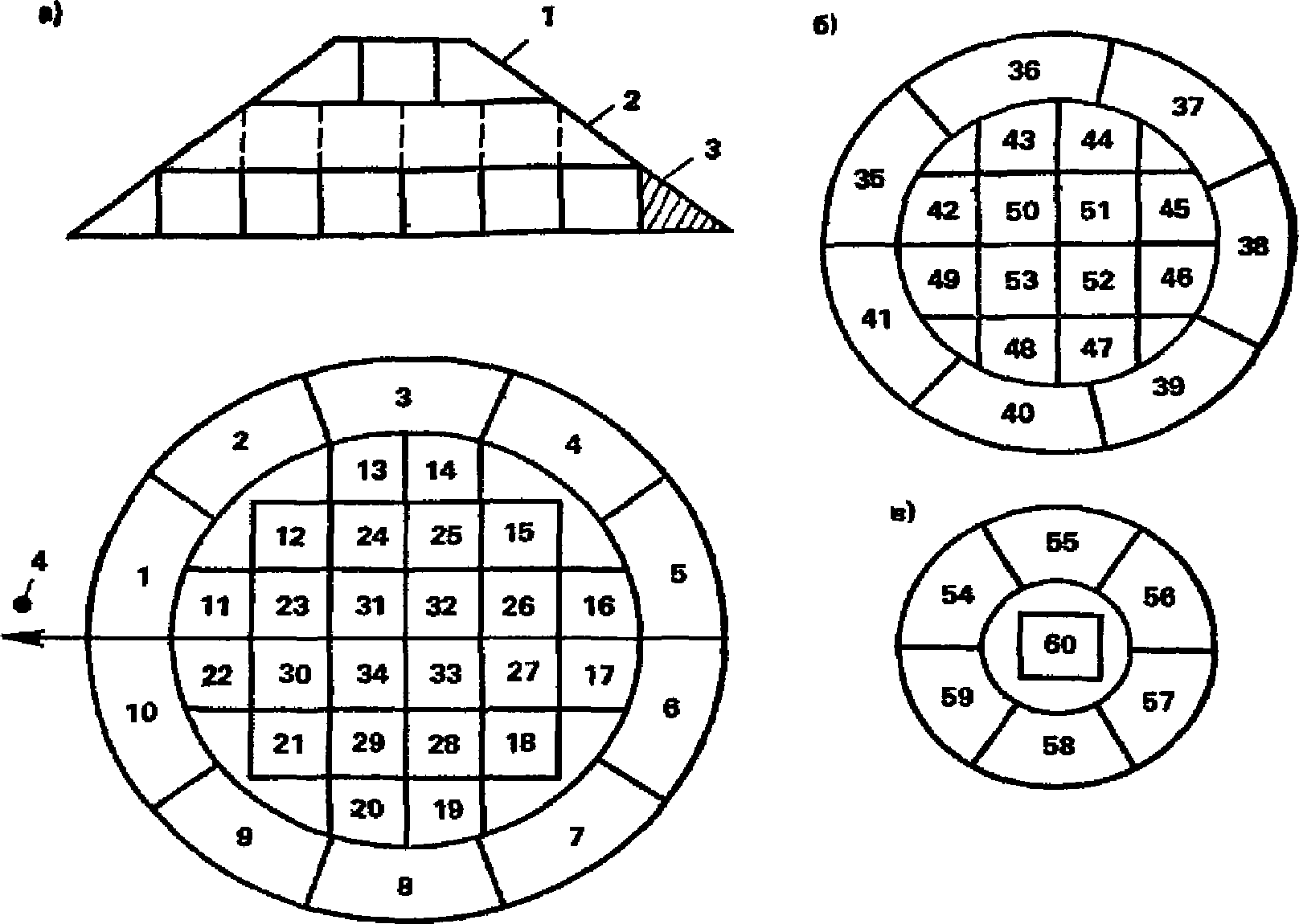

2.33. Перегружатель-смеситель гравитационного действия (рис. 11, а) представляет собой вытянутый сигарообразный гравитационный бетоносмесительный барабан с внутренними спиралевидными лопастями, жестко прикрепленными к внутренней поверхности барабана. Барабан по краям имеет два отверстия: загрузочное и разгрузочное. Со стороны загрузочного отверстия имеется приемный бункер и загрузочный шнек. Работа перегружателя осуществляется путем его загрузки через приемный бункер из автобетоновоза или самосвала, перемешивания в барабане и выгрузки смеси через выгрузочное отверстие.

а - гравитационного действия; б - принудительного действия;

1 - приемный бункер; 2 - смеситель; 3 - система подачи воды;

4 - бак; 5 - пульт управления; 6 - механизм вращения;

7 - ходовая часть; 8 - гидрооборудование; 9 - привод;

10 - приемный бункер бетононасоса

2.34. Перегружатель-смеситель принудительного действия (рис. 11, б) состоит из установленного на колесах открытого сверху прицепного бункера (корыта), внутри которого находятся два вращающихся вала с установленными на них спиралевидными лопастями.

В передней сужающейся части бункер имеет выгрузочное отверстие. Перегружатель работает следующим образом: доставленная с бетонного завода смесь выгружается из автобетоновоза или самосвала в приемную часть бункера перегружателя, здесь смесь перемешивается и подается в сторону выгрузочного отверстия, через которое происходит постепенная разгрузка смеси.

ПОДГОТОВКА МАТЕРИАЛОВ ТРАНСПОРТИРУЕМЫХ БЕТОННЫХ СМЕСЕЙ

2.35. Все составляющие бетонные смеси материалы (вяжущие, крупный и мелкий заполнители, вода, химические добавки и т.д.) должны соответствовать действующим ГОСТам.

2.36. Для создания возможности доставки "сухих" смесей на неограниченное расстояние крупный и мелкий заполнители должны быть высушены в специальных сушильных барабанах или других приспособленных для этого устройствах. Влажность заполнителей не должна превышать 0,2 - 0,3% их массы.

2.37. Для создания возможности замедления темпов снижения подвижности и расслоения транспортируемой готовой смеси возможно предварительное увлажнение пористого и плотного заполнителей частью воды, предназначенной для приготовления смеси.

2.38. Для ликвидации переохлаждения транспортируемой при отрицательных температурах бетонной смеси или ее составляющих рекомендуется применять их предварительный разогрев.

2.39. В целях уменьшения потери смесью ее подвижности при доставке в условиях высоких положительных температур и сухого воздуха рекомендуется предварительное охлаждение составляющих смеси.

2.40. Для разогрева охлажденных в процессе транспортировки смесей рекомендуется применение их электроразогрева после перевозки непосредственно в кузовах автомобилей или в приемных внутрипостроечных бункерах.

2.41. Для сохранения исходных свойств бетонных смесей, создания возможности их доставки при низких отрицательных и высоких положительных температурах, а также улучшения их удобообрабатываемости рекомендуется применение специальных химических добавок.

3.1. Выбор способов, средств и режимов доставки бетонных и керамзитобетонных смесей определяется условиями сохранения их качества, их исходным составам и подвижностью, возможностями строительных организаций и конкретных объектов, бетонных заводов, автопарка, дорожными и погодными условиями, необходимым темпом загрузки и выгрузки смеси, наличием и видом внутриобъектного бетоноприемного и бетоноукладывающего оборудования, возможным временем простоя под этими операциями, приведенными затратами на процессы доставки и общий процесс возведения сооружения. Все эти соображения интегрируются в технико-экономическом обосновании, по которому и принимается конкретное решение о выборе той или иной технологии доставки. При этом критериями выбора могут быть экономические, энергетические, трудовые и другие показатели.

3.2. Технологические критерии устанавливаются строительными лабораториями. Наиболее важным технологическим критерием, как правило, является допустимое расстояние транспортирования смеси Li.x.доп, которое устанавливается экспериментально. При этом определяются все необходимые показатели свойств перевезенных на объект бетонных смесей и проверяется их соответствие проектным показателям.

3.3. Доставка бетонной смеси и определение технологически допустимого расстояния перевозки должны осуществляться таким образом, чтобы фактическая потеря подвижности бетонной смеси не превышала 2 см, а общие изменения температуры бетонной смеси при транспортировании не превышали:

5 °C - в течение первого часа транспортирования;

3 °C - в течение каждого последующего часа транспортирования.

Изменение температуры пристенных слоев перевозимой смеси, замеренной в слое смеси толщиной не более 2 см, не должно превышать:

7 °C - в течение первого часа транспортирования;

5 °C - в течение каждого последующего часа транспортирования.

3.4. Ориентировочные технологически допустимые расстояния транспортирования Li.x.доп различных тяжелых бетонных и керамзитобетонных смесей (кроме сухих смесей, содержащих влажные заполнители) представлены в табл. 2 и 3, те же расстояния для сухих смесей, содержащих влажные заполнители, представлены в табл. 4 и 5.

Подвижность бетонной смеси, см | Дорожное покрытие | Скорость транспортирования, км/ч | Расстояние, км | ||||||||

Автобетоносмеситель | Автобетоновоз | Автосамосвал | Автобадьевоз | Автобетоновоз | Автосамосвал | Автобадьевоз | |||||

Режим транспортирования | |||||||||||

А | Б | В | Г | Д | |||||||

1 - 3 | Жесткое асфальтовое, асфальтобетон и т.д. | 30 | Не ограничено | Переменное (см. табл. 4) | До 100 | До 45 | 30 | 25 | 90 | 45 | 35 |

4 - 6 | 80 | 30 | 20 | 15 | 60 | 30 | 25 | ||||

7 - 9 | 60 | 20 | 15 | 10 | 40 | 22 | 20 | ||||

10 - 14 | 45 | 15 | - | - | 30 | 15 | - | ||||

1 - 3 | Мягкое грунтовое улучшенное | 15 | Применение не рекомендуется ввиду возможности быстрого выхода из строя | 12 | 7 | 5 | 20 | 10 | 7 | ||

4 - 6 | 6 | 5 | 3 | 15 | 7 | 5 | |||||

7 - 9 | 5,4 | 3,7 | 2 | 9 | 5 | 3 | |||||

10 - 14 | 4 | 4 | - | 7 | - | - | |||||

Подвижность бетонной смеси, см | Дорожное покрытие | Скорость транспортирования, км/ч | Расстояние, км | ||||||||

Автобетоносмеситель | Автобетоновоз | Автосамосвал | Автобадьевоз | Автобетоновоз | Автосамосвал | Автобадьевоз | |||||

Режим транспортирования | |||||||||||

А | Б | В | Г | Д | |||||||

1 - 3 | Жесткое асфальтовое, асфальтобетон и т.д. | 30 | Не ограничено | Переменное (см. табл. 5) | До 80 | 30 | 25 | 20 | 50 | 40 | - |

4 - 6 | 60 | 25 | 8 | 13 | 40 | 30 | - | ||||

7 - 9 | 50 | 15 | 10 | 8 | 30 | 15 | - | ||||

10 - 14 | 40 | 10 | 8 | 6 | 20 | 18 | - | ||||

1 - 3 | Мягкое грунтовое улучшенное | 15 | Применение не рекомендуется ввиду возможности быстрого выхода из строя | 10 | 7 | 5 | 16 | 12 | - | ||

4 - 6 | 7 | 4 | 3 | 12 | 7 | - | |||||

7 - 9 | 5 | 3 | 2 | 8 | 5 | - | |||||

10 - 14 | 3 | 2 | 1,5 | 5 | 3 | - | |||||

Исходная влажность, % собственной массы, песок ---------- щебень | До 1,5 -------- До 1 | До 2 -------- До 3 | До 3 -------- До 4 | До 7 -------- До 5,5 | До 12 -------- До 5,5 |

Расстояние, км, при скорости 30 км/ч | До 300 | До 210 | До 90 | До 30 | До 15 |

Исходная влажность, % собственной массы, песок ---------------------------- керамзитовый гравий | До 4,5 -------- До 3,5 | До 7 -------- До 4 | До 7 -------- До 11 | До 11 -------- До 11 | До 3 -------- До 15 |

Расстояние, км, при скорости 30 км/ч | До 360 | До 210 | До 150 | До 60 | До 15 |

Расстояние транспортирования готовых бетонных смесей, содержащих предварительно увлажненные до значения влагонасыщения заполнители, может быть увеличена для смесей на плотных заполнителях на 10 - 15%, для смесей на пористых заполнителях - на 15 - 25%.

3.5. Виды транспортных средств, способов, маршрутов и режимов доставки бетонных смесей устанавливаются по согласованию заводом-изготовителем, заказчиком и транспортной организацией на основании действующих нормативных документов, фактических экспериментальных наблюдений с учетом состава смесей, климатических, организационных и дорожных условий.

3.6. Общее время нахождения смеси в пути и выдерживания на заводе до транспортирования и на объекте до момента укладки Тж (время жизнеспособности) не должно превышать величин, вычисленных на основании данных табл. 2 и 3, увеличенных не более чем на 30 мин - для обычных смесей и не более чем на 15 мин - для смесей, содержащих быстросхватывающееся вяжущее (время технологического резерва, см. раздел 2). Таблицы 2 и 3 охватывают следующие температурные условия доставки: температура воздуха от +20 до +30 °C, температура смеси от +15 до +25 °C. Допустимое расстояние доставки сухих смесей, содержащих влажные, плотные и пористые заполнители, определяется соответственно по табл. 4 и 5.

3.7. Применение выбранной технологии доставки является возможным, если расстояние Li.x доставки не превышает допустимого Li.x.доп

Li.x <= Li.x.доп·k0, (2)

где x - индекс показателя качества смеси (например подвижности, прочности, плотности, однородности и т.д.);

i - индекс показателя типа покрытия дороги (твердое, мягкое и т.д.);

k0 - коэффициент технологии, принимается равным 1 для обычных и 0,7 - 0,8 - ответственных тонкостенных конструкций, а также при применении бетононасосов.

3.8. При перевозках готовых смесей по дорогам с различным покрытием непременным условием является ограничение приведенного по контролируемому свойству расстояния их транспортирования Lx.прив, которое не должно превышать допустимого по дорогам с жестким покрытием Lж.x.доп

(3)

(3)где kд - коэффициент дорожного покрытия (табл. 6);

n - количество отрезков дорог с различным дорожным покрытием (асфальт, бетон, грунт и т.д.).

Таблица 6

Покрытие дороги | Скорость перевозки, км/ч | Коэффициент дорожного покрытия для | ||

автосамосвала | автобетоновоза | автобадьевоза <*> | ||

тяжелая бетонная смесь ---------------------------------- керамзитобетонная смесь | ||||

Жесткое (асфальт, бетон, асфальтобетон и т.д.) | 30 | 1 --- 1 | 1 --- 1 | 1 --- 1 |

Мягкое (грунтовое улучшенное) | 15 | 4 -------- 3 - 3,5 | 3,7 ---------- 2,5 - 2,9 | 5 -------- 4 - 4,5 |

--------------------------------

3.9. Если приведенное расстояние доставки смесей превышает допустимое, то необходимо: выбрать другой способ, режим, средство доставки, другой маршрут или при наличии возможности применить дополнительное оборудование (перегружатели-смесители и т.д.).

3.10. При технологической и организационной возможности применения различных способов и средств доставки выбор и определение областей рационального использования тех или иных бетонотранспортных машин в каждом из строительных подразделений производится совместно с определением рациональных маршрутов и графиков доставки бетонной смеси в едином диспетчерском центре с помощью автоматической системы управления (АСУ) на электронно-вычислительных машинах (в случае малого объема перевозок - вручную) по специально разработанным программам математическими методами линейного и динамического программирования.

3.11. При отсутствии возможности расчета по специальным математическим программам рекомендуется пользоваться приведенной в прил. 6 таблицей предпочтительности условий доставки бетонных смесей, а также нижеследующими рекомендациями.

3.12. Рекомендуется применять автобетоновозы на расстояниях до 20 км, а автобетоносмесители свыше 20 км, в исключительных случаях возможно применение автосамосвалов, при этом рекомендуется ограничивать дальность транспортировки (5 км).

3.13. При необходимости постепенной и порционной выгрузки из бетонотранспортного средства (применение бетононасосов, рассредоточенное строительство и т.д.) рекомендуется применять автобетоносмесители вне зависимости от удаленности строительного объекта от бетонного завода.

3.14. При отсутствии автобетоносмесителей, а также при значительной сконцентрированности бетонных работ рациональным является применение автобетоновозов совместно с перегружателями-смесителями, восстанавливающими однородность и подвижность смеси и позволяющими осуществлять равномерную загрузку бетононасосов, бетоноукладчиков и другого внутрипостроечного оборудования.

3.15. При отсутствии на строительстве специального бетоноукладочного оборудования рационально применение автобетоносмесителей, оборудованных ленточными транспортерами.

3.16. В случае раздельной доставки компонентов бетонной смеси или отдозированной сухой смеси может оказаться рациональным применение автобетоносмесителей, оборудованных бетононасосами.

3.17. При доставке смесей в условиях пересеченной местности, рек и других препятствий рекомендуется применение бетононасосов. При этом смесь перевозится автобетоносмесителями к месту стоянки бетононасоса, разгружается в его приемный бункер и "перебрасывается" с помощью стрелы насоса через препятствие; за препятствием смесь загружается в смесительный барабан или кузов другого автомобиля и транспортируется им к месту ее укладки.

ПОКОМПОНЕНТНАЯ ДОСТАВКА, БЕЗЗАВОДСКОЕ ПРИГОТОВЛЕНИЕ И УКЛАДКА СМЕСЕЙ

3.18. При массовой доставке бетонных смесей на значительные расстояния и отсутствии возможности высушивания компонентов бетонных смесей рекомендуется применение предложенной В.И. Остромогольским технологии покомпонентной доставки, беззаводского приготовления и укладки бетонных смесей.

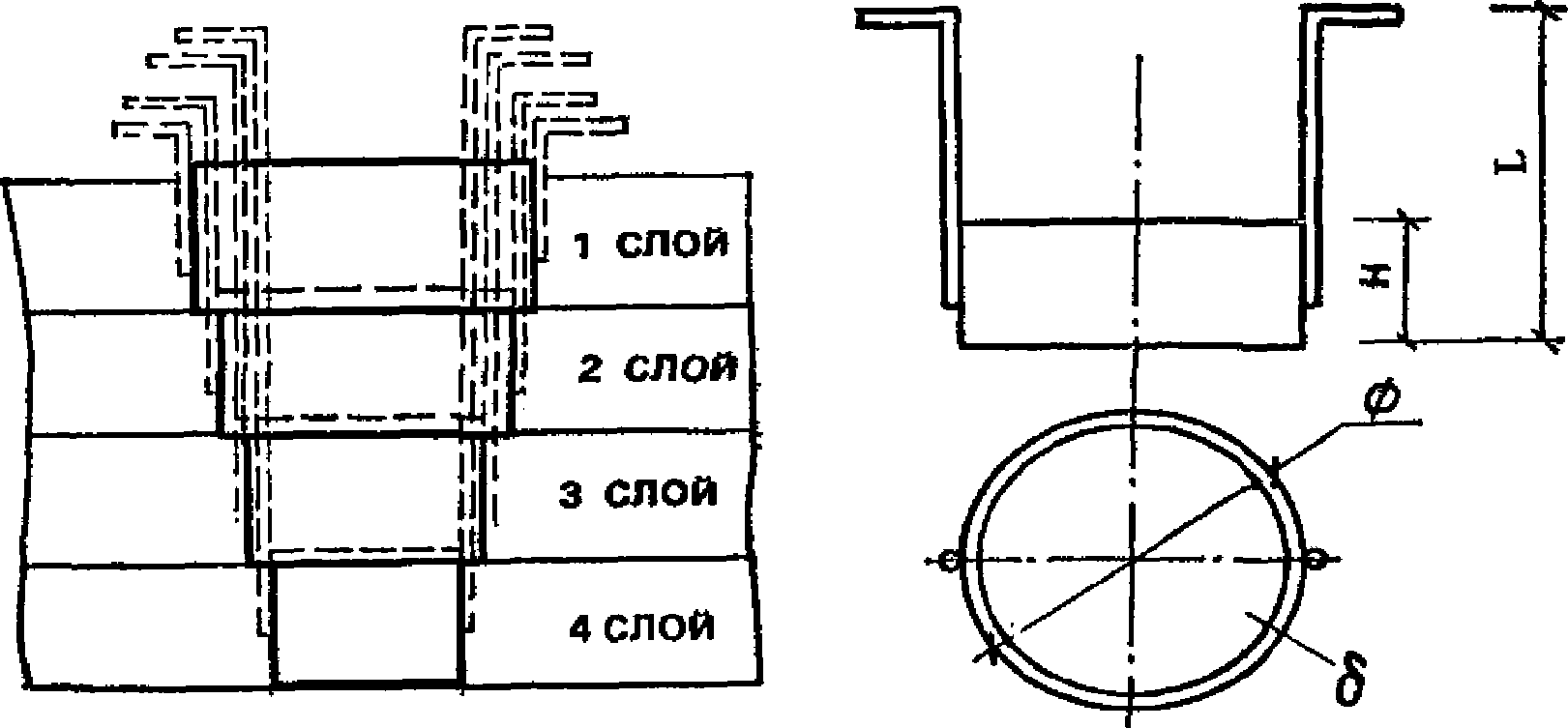

3.19. Технология предусматривает следующий порядок работ. Отдозированные на карьерах и цементном заводе песок, цемент и щебень доставляются порознь самостоятельными грузопотоками на стройку, где они одновременно прямо из автомобилей загружаются в приобъектный мобильный бетоносмеситель-перегружатель, автобетоносмеситель с конвейером и т.д., откуда приготовленная в нем смесь подается во внутриобъектное бетоноукладывающее оборудование (насосы, бадьи и т.д.) или непосредственно в конструкцию. При этом автомобили каждого грузопотока подбираются из условия равенства или кратности грузоподъемности каждого из них массе компонента, необходимой на приготовление одной порции бетонной смеси. При необходимости состав смеси может быть подкорректирован в соответствии с грузоподъемностью автомобилей (рис. 12).

Рис. 12. Технологическая схема покомпонентной доставки,

беззаводского приготовления и совмещенной с ними укладки

бетонной смеси

а) - план; б) - разрез; 1 - смеситель-укладчик

(автосмеситель с транспортером); 2 - цистерна для воды;

3 - автобетоносмеситель со щебнем; 4 - автобетоносмеситель

с песком; 5 - автоцементовоз; 6 - склад цемента;

7 - водозаборный пункт; 8 - карьер щебеночный; 9 - карьер

песчаный; 10 - 13 - направление грузопотоков цемента, воды,

щебня и песка; 14 - бетонируемая конструкция

3.20. В качестве автомобилей, доставляющих отдозированный песок и щебень, рекомендуется применять автобетоносмесители, по возможности оснащенные конвейерами. Цемент рекомендуется доставлять цементовозами, а воду - специальными цистернами.

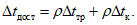

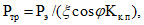

4.1. Температура укладываемой в конструкцию бетонной смеси tоб в соответствии с технологией бетонов должна находиться на определенном уровне. Для ее обеспечения исходная температура приготовленной на заводе смеси tзав должна превышать значение tоб на величину снижения температуры смеси при операциях погрузки, выгрузки и доставки на автомобильном транспорте  . Исходная температура смеси определяется по формуле

. Исходная температура смеси определяется по формуле

здесь tоб задается исходя из соображений технологии бетонирования,  определяется по методике, приведенной в прил. 7, а

определяется по методике, приведенной в прил. 7, а  - по методике, изложенной ниже.

- по методике, изложенной ниже.

4.2. Снижение температуры смеси при доставке обусловлено снижением температуры смеси, вызванным первоначальным контактом с охлажденным в порожнем рейсе кузовом -  и снижением, вызванным собственно процессом транспортирования -

и снижением, вызванным собственно процессом транспортирования -  .

.

Снижение температуры смеси различно в различных ее слоях и зависит от их местоположения в кузове. Учет неоднородности снижения температуры производится с помощью коэффициента неравномерности остывания смеси  .

.

Снижение температуры смеси при доставке выражается зависимостью

При этом  определяется по формуле

определяется по формуле

(6)

(6)где  - изменение температуры смеси при транспортировке в течение одной минуты при перепаде температур смеси и воздуха в 1 °C, в град/(град·ч);

- изменение температуры смеси при транспортировке в течение одной минуты при перепаде температур смеси и воздуха в 1 °C, в град/(град·ч);

T - время транспортирования смеси, ч;

tв - температура воздуха, °C.

Значение  определяется по уравнению теплового баланса, которое с учетом показателя предварительного охлаждения

определяется по уравнению теплового баланса, которое с учетом показателя предварительного охлаждения  (при T >= 10 - 15 мин) и КПД теплопередачи b запишется в виде

(при T >= 10 - 15 мин) и КПД теплопередачи b запишется в виде

(7)

(7)

где  , а cк, cб - удельные теплоемкости металла кузова и бетонной смеси.

, а cк, cб - удельные теплоемкости металла кузова и бетонной смеси.

, а cк, cб - удельные теплоемкости металла кузова и бетонной смеси.

, а cк, cб - удельные теплоемкости металла кузова и бетонной смеси.Расчет снижения температуры доставляемой смеси производится по развернутой формуле

(8)

(8)Значения коэффициентов  , b и

, b и  представлены в табл. 7, а коэффициент

представлены в табл. 7, а коэффициент  - в табл. 8. Значения

- в табл. 8. Значения  , b и

, b и  даны в единицах, а

даны в единицах, а  - в °C/(4 °C).

- в °C/(4 °C).

Таблица 7

Теплотехнические условия перевозки | Автосамосвал | Автобетоновоз | Автобетоносмеситель <***> (при постоянном перемешивании) | ||||

Характеристики | Коэффициенты | Без термоизоляции | С обогревом кузова выхлопными газами | С воздушной термоизоляцией кузова между его обшивками  | С термоактивным кузовом СБ-113А | Без термоизоляции | С термоизолированным технологическим оборудованием АМ 6 FH |

Тяжелая бетонная смесь --------------------------------- Керамзитобетонная смесь | 0,12 ------ 0,08 | 0,048 -------- 0,032 | 0,018 -------- 0,012 | 0,000 ------- 0,000 | 0,14 ------ 0,09 | 0,015 -------- 0,009 | |

Кузов охлажденный в порожнем рейсе --------------------------------- Кузов, отогретый до загрузки | b | 0,9/0,8 <*> -------------- 0,00 | 0,000 -------- 0,000 | 0,68/0,86 <**> ------------------- 0,00 | 0,000 -------- 0,000 | 0,9/0,8 -------- 0,00 | 0,70/0,85 ------------ 0,00 |

На периферийных участках кузова --------------------------------- Средняя в кузове | 2,00 ------ 1,00 | 4,30 ------ 1,00 | 2,20 ------ 1,00 | 1,00 ------ 1,00 | 1,00 ------ 1,00 | 1,00 ------ 1,00 | |

--------------------------------

Бетонная смесь | Автобетоновоз | Автосамосвал | Автобетоносмеситель | |||||||

СБ-113 | СБ-124 | СБ-128 | ЗИЛ-ММ3555 | МАЗ-503А | КамАЗ-5511 | КрАЗ-253 | СБ-92 | СБ-921А АМ6 FH | АМ65H утепленный вариант | |

Тяжелая | 0,141 | 0,099 | 0,099 | 0,062 | 0,090 | 0,001 | 0,05 | 0,120 | 0,110 | 0,100 |

Керамзитовая | 0,163 | 0,115 | 0,115 | 0,072 | 0,048 | 0,108 | 0,06 | 0,140 | 0,13 | 0,12 |

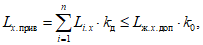

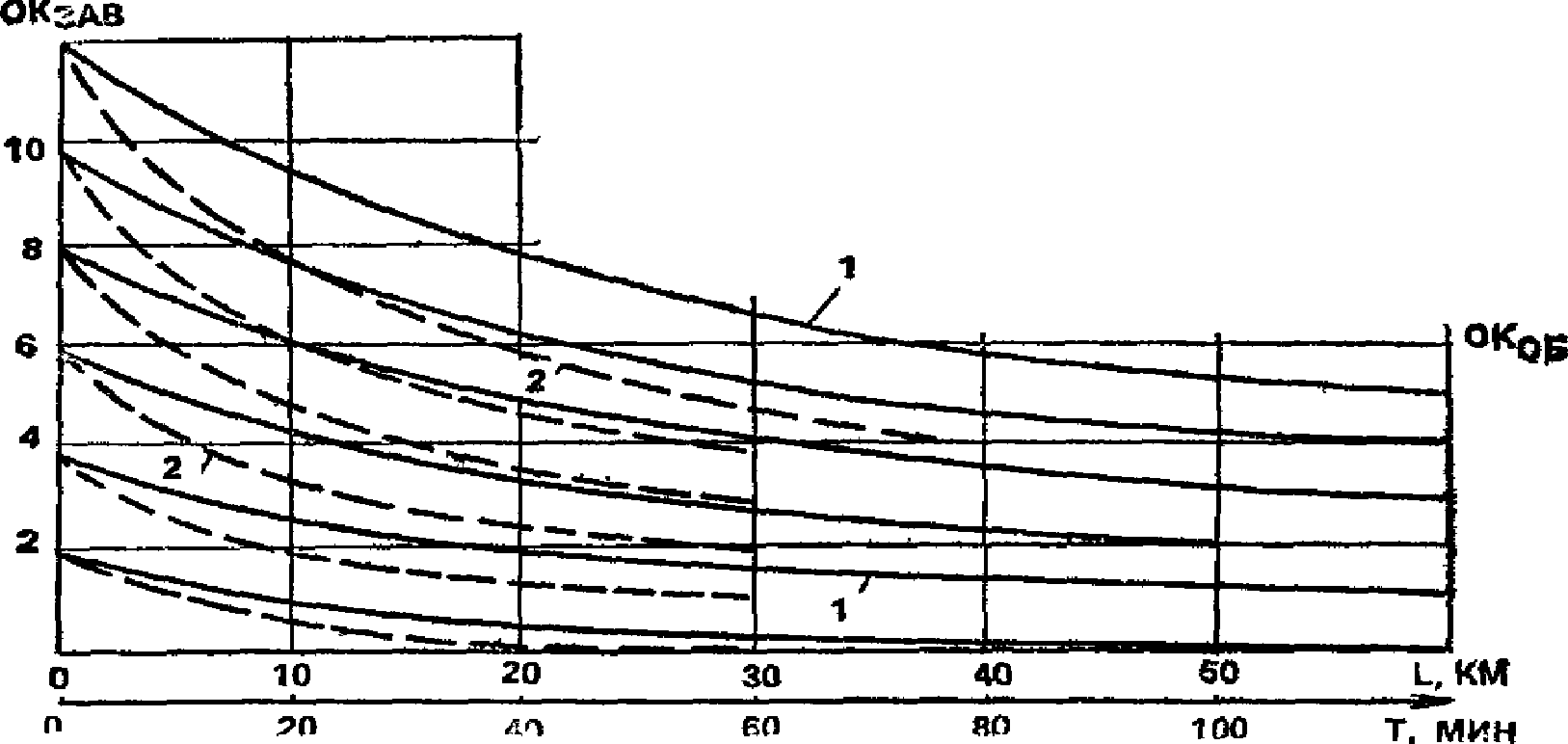

4.3. Ориентировочный расчет среднего и максимального снижения температуры доставляемой готовой бетонной смеси производится с помощью номограммы (рис. 13).

температур перевозимых тяжелых бетонных

и керамзитобетонных смесей

На рисунке указаны изменения температур вследствие: 1 - транспортировки смеси; 2 - контакта смеси с охлажденным (перегретым) в порожнем рейсе кузовом

По номограмме определяются слагаемые формулы 5, развернуто представленной в виде

(9)

(9)а сокращенно - в виде

4.4. Исходная температура готовой бетонной смеси, получаемой на бетонном заводе или приготовляемой из сухой смеси в процессе ее доставки в автобетоносмесителях или после доставки в приобъектных бетоносмесителях, определяется по формуле

где iп, iк - соответственно относительная влажность песка и крупного заполнителя по массе;

qп, qк, qц - соответственно масса песка, крупного заполнителя и цемента в 1 м3 бетона, кг (в расчете на сухой материал);

tп, tк, tв - соответственно температура песка, крупного заполнителя и воды при загрузке в смеситель или перед перемешиванием в барабане автобетоносмесителя, град;

qв - количество воды в 1 м3 бетонной смеси, л (общее с учетом влажности заполнителей);

ИС МЕГАНОРМ: примечание. Обозначение дано в соответствии с официальным текстом документа. |

qв - вводимое количество воды (количество воды, рассчитанное на сухой материал и уменьшенное на количество воды, находящейся во влажных заполнителях);

4,2 - удельная теплоемкость воды, кДж/(кг·°C);

0,84 - удельная теплоемкость песка, крупного заполнителя и цемента, кДж/(кг·°C).

4.5. Исходная температура приготовляемой и транспортируемой в зимний период смеси, а также достигаемая температура при доставке смеси в условиях сухого и жаркого климата и температура составляющих смесь материалов, в том числе при доставке сухих смесей, не должна превышать значений, указанных в табл. 9.

Таблица 9

Цемент | Наибольшая температура | ||

готовой бетонной смеси | составляющих сухой смеси | ||

воды | заполнителей | ||

Портландцемент, шлакопортландцемент, пуццолановый портландцемент марок ниже М 600 | 35 | 80 | 45 - 50 |

Быстротвердеющий портландцемент и портландцемент марки М 600 и выше | 30 | 60 | 35 - 40 |

Глиноземистый цемент | 25 | 40 | 20 |

5.1. Исходные составы подлежащих транспортированию тяжелых и легких бетонных смесей определяются на основании вида, назначения и условий работы бетонируемой конструкции, а также действующих на нее нагрузок, атмосферно-климатических и организационно-технологических условий ее бетонирования и распалубливания, в связи с чем у места укладки должны быть обеспечены проектные показатели свойств смесей, рассчитанные из этих условий.

5.2. Процессы доставки автомобилями не определяют проектных показателей свойств бетонных смесей, однако могут вызывать необходимость существенной корректировки их составов и накладывать на составы определенные ограничения, диктуемые необходимостью обеспечения проектных показателей смесей у места их укладки. В связи с этим с позиций технологии доставки бетонные смеси рекомендуется подразделять на смеси с откорректированным и неоткорректированным составами.

5.3. Доставка смесей с неоткорректированными составами предполагает обязательное применение специальных средств и способов доставки, а также приготовления, обеспечивающих неизменность свойств доставляемых смесей или их изменяемость в допустимых пределах (см. разделы 2 и 3 настоящих Рекомендаций).

5.4. Корректировка составов доставляемых бетонных смесей, как правило, направлена на ликвидацию основных отрицательных последствий их транспортирования, к числу которых относятся:

снижение подвижности смесей;

расслоение смесей;

изменение температуры смесей вплоть до их замерзания или пересушивания;

частичная гидратация цемента, входящего в состав сухих бетонных смесей, содержащих влажные заполнители.

5.5. Корректировка составов бетонных смесей заключается во введении специальных химических добавок, в подборе составов нерасслаивающихся смесей.

5.6. Подбор составов нерасслаивающихся смесей производится экспериментально-строительной лабораторией путем подбора оптимального фракционного состава крупного и мелкого заполнителей, а также цемента с учетом класса эксплуатируемых дорог и применяемых автомобилей.

5.7. Вводимые в доставляемую автомобилями бетонную смесь добавки могут быть подразделены по назначению на:

добавки, вводимые специально для улучшения транспортабельных свойств бетонных смесей;

добавки, вводимые из других технологических соображений, действие которых, однако, сказывается на транспортабельных свойствах смесей, и подлежащие учету или корректировке;

добавки, практически не влияющие на транспортабельные свойства бетонных смесей.

5.8. Выбор и назначение всех видов добавок осуществляется на основе правил, изложенных в действующих строительных нормах и правилах, а также правилах, изложенных в специальных руководствах.

Выбор добавок, специально предназначенных для улучшения транспортабельных свойств бетонных смесей, может производиться с учетом настоящих Рекомендаций.

5.9. Введение химических добавок допускается только после проверки их воздействия на свойства приготовляемого бетона и железобетона и только с согласия потребителя смеси и проектирующей данный объект организации.

5.10. Для улучшения транспортабельных свойств доставляемых смесей вводятся добавки:

пластификаторы - для повышения подвижности смесей и улучшения их удобоукладываемости;

стабилизаторы - для снижения расслаиваемости смесей и консервации их однородности;

противоморозные - для доставки смесей при отрицательных температурах;

компенсаторы - для ликвидации возможных отрицательных последствий от введения вышеназванных групп добавок, а также добавок, вводимых из других технологических соображений. Компенсаторы обычно вводятся вместе с другими добавками, образуя так называемые комплексные добавки. При этом одни и те же добавки в различных условиях могут выступать как в роли основных, так и в роли компенсаторов.

5.11. Момент введения в доставляемую бетонную смесь добавок обусловлен принятой технологией доставки и определяется на основании лабораторных экспериментов и конкретных условий строительства, исходя из нижеизложенных предпосылок.

При перевозке готовых бетонных смесей в автобетоновозах и автосамосвалах добавки вводятся в смесь в момент ее приготовления на заводе непосредственно перед перевозкой.

При использовании для доставки автобетоносмесителей добавки могут вводиться как до, так и после перевозки.

При использовании на объекте бетоносмесителей или бетоносмесителей-перегружателей добавки могут вводиться как до, так и после перевозки.

5.12. При определении момента введения добавок и выбора средств доставки рекомендуется учитывать следующее:

введение добавок пластификаторов до перевозки при последующей доставке смеси без побуждения может способствовать ее интенсивному расслоению в пути;

введение некоторых противоморозных добавок, являющихся ускорителями твердения, может способствовать интенсивному загустеванию смеси и невозможности ее разгрузки;

срок действия добавок может быть ниже срока транспортирования, вследствие чего значительно снижается эффективность их введения.

5.13. В качестве добавок-пластификаторов, вводимых в бетонную смесь с расходом цемента свыше 300 - 350 кг/м3, для улучшения ее транспортабельных свойств рекомендуется использовать сульфитно-спиртовую барду ССБ, сульфитно-дрожжевую бражку СДБ или продукты ее модификации, а также суперпластификатор С-3. Для смеси с расходом цемента ниже 300 кг/м3 могут применяться пластифицирующие воздухововлекающие добавки: мылонафт, смола омыленная водорастворимая ВЛХК, метилсиликонат натрия ГКЖ-11 и этилсиликонат натрия ГКЖ-10. Для сообщения подвижности жестким смесям рекомендуется вводить добавки: омыленный древесный пек (ЦНИПС-1), омыленную каустической содой абиетиновую смолу (СНВ), синтетическую поверхностно-активную добавку (СПД). Необходимое количество добавок назначается строительной лабораторией. Рекомендуемое количество добавок-пластификаторов представлено в табл. 10 и 11.

Таблица 10

Цемент | Вид и масса добавки (в расчете на сухое вещество), % массы цемента | |

ССБ, СДБ, С-3 | Мылонафт, ВЛХК, ГКЖ-10, ГКЖ-11 | |

Портландцемент, быстротвердеющий портландцемент | 0,15 - 0,25 | 0,10 - 0,20 |

Пластифицированный портландцемент | - | 0,05 - 0,15 |

Шлакопортландцемент, пуццолановый портландцемент, гидрофобный портландцемент | 0,1 - 0,2 | - |

Содержание цемента в 1 м3 бетонной смеси, кг | Вид и масса (в расчете на сухое вещество), % массы цемента | |

СНВ, СПД, ЦНИПС-1 | ГКЖ-94 | |

Более 400 | 0,015 - 0,025 | 0,03 - 0,08 |

300 - 400 | 0,01 - 0,02 | 0,05 - 0,07 |

До 300 | 0,005 - 0,015 | 0,06 - 0,08 |

5.14. В качестве добавок-стабилизаторов, вводимых в бетонную смесь для повышения ее нерасслаиваемости и улучшения транспортабельности, рекомендуется использовать ВЛХК и мылонафт.

5.15. При введении пластифицирующих, пластифицирующе-воздухововлекающих и стабилизирующих добавок возможно замедление темпов твердения бетона, изготовленного из бетонных смесей, содержащих эти добавки. Для нормализации темпов твердения рекомендуется введение компенсирующих добавок, в основном ускорителей твердения, выбор которых производится лабораторией с учетом типа и особенностей эксплуатации бетонируемой конструкции. К числу основных ускорителей твердения относятся: хлориды натрия (NaCl) и кальция (CaCl2), сульфаты натрия (Na2SO4) и калия (K2SO4), нитрит кальция (Ca(NO3)2), нитрит-нитрат-хлорид кальция (ННХК), нитрит-нитрат кальция (ННК), а также сочетания хлоридов кальция или натрия с нитритом натрия (NaNO2) или ННК в соотношении 1:1 по массе.

Рекомендуемое количество ускорителей твердения приведено в табл. 12.

Таблица 12

Бетонная смесь | Количество добавки в расчете на сухое вещество, % массы цемента | ||

Тяжелая с водоцементным отношением | Легкая, подвижностью (см) или жестокостью (с.) | Na2SO4, K2SO4, NaCl, CaCl2 | Ca(NO3)2, ННК, ННХК, NaCl + NaNO2, NaCl + ННК, CaCl2 + NaNO2, CaCl2 + ННК |

0,35 - 0,55 | 10 - 60 с | 1 - 2 | 2 - 3 |

0,55 - 0,75 | 2 - 6 см | 0,5 - 1,5 | 1 - 2 |

5.16. Противоморозные добавки, вводимые в бетонную смесь, снижают точку замерзания воды, находящейся в смеси, и обеспечивают возможность ее перевозки при отрицательных температурах.

5.17. Наиболее универсальными противоморозными добавками, рекомендуемыми для улучшения транспортабельных свойств перевозимых смесей, являются нитрит натрия (NaNO2) и сульфат натрия (Na2SO4). Они применяются практически во всех случаях, за исключением железобетонных конструкций, опосредованно соприкасающихся с током постоянного напряжения, конструкций, эксплуатирующихся в водных и газовых средах при влажности более 60%, и наличии в заполнителях включений реакционноспособного кремнезема, а также железобетонных конструкций, имеющих выпуски арматуры или закладных деталей с алюминиевым покрытием по стали, а для Na2SO4 и с оцинкованным покрытием.

5.18. В соответствии со СНиП "Бетонные и железобетонные конструкции монолитные" содержание Na2SO4 не должно превышать 2%, а NaNO2 - 4% массы используемого цемента.

5.19. Помимо указанных в п. 5.17 в качестве противоморозных может применяться целый ряд добавок, в том числе: поташ (K2CO3), соединения нитрита кальция с мочевиной, нитрит-нитрата кальция с мочевиной, хлорид кальция с хлоридом натрия, хлорид кальция с нитритом натрия, нитрит-нитрат-хлорид кальция и нитрит-нитрат-хлорид кальция с мочевиной. Однако указанные добавки отличаются повышенной агрессивностью в отношении приготовляемых из них бетонов и железобетонов, поэтому введение их в состав смесей осуществляется крайне осторожно и только с разрешения строительной или заводской лаборатории, исходя из значительного ряда действующих на изготовляемые из них конструкции факторов и на основании правил, изложенных в специальных руководствах.

5.20. В бетонные смеси, содержащие противоморозные добавки (за исключением смесей, содержащих NaNO2), в связи с быстрым снижением подвижности рекомендуется в качестве стабилизаторов подвижности вводить добавки-пластификаторы в количестве до 0,5% массы цемента, а при использовании поташа вводить СДБ до 1% массы цемента.

5.21. В исключительных случаях, обязательно оговоренных проектом и согласованных заказчиком и изготовителем, для обеспечения заданной подвижности бетонной смеси у места ее потребления при невозможности применения добавок и использования специальных способов приготовления, обеспечивающих неизменность свойств перевозимых смесей, необходима вынужденная корректировка количества исходных компонентов (крупного и мелкого заполнителя, воды, цемента).

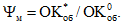

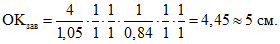

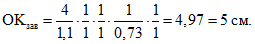

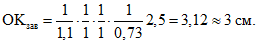

5.22. Исходный состав подлежащих транспортированию готовых тяжелых и легких бетонных смесей определяется в зависимости от необходимой марки по прочности и других показателей, а также необходимой исходной подвижности смеси OKзав, определяемой сразу после ее приготовления.

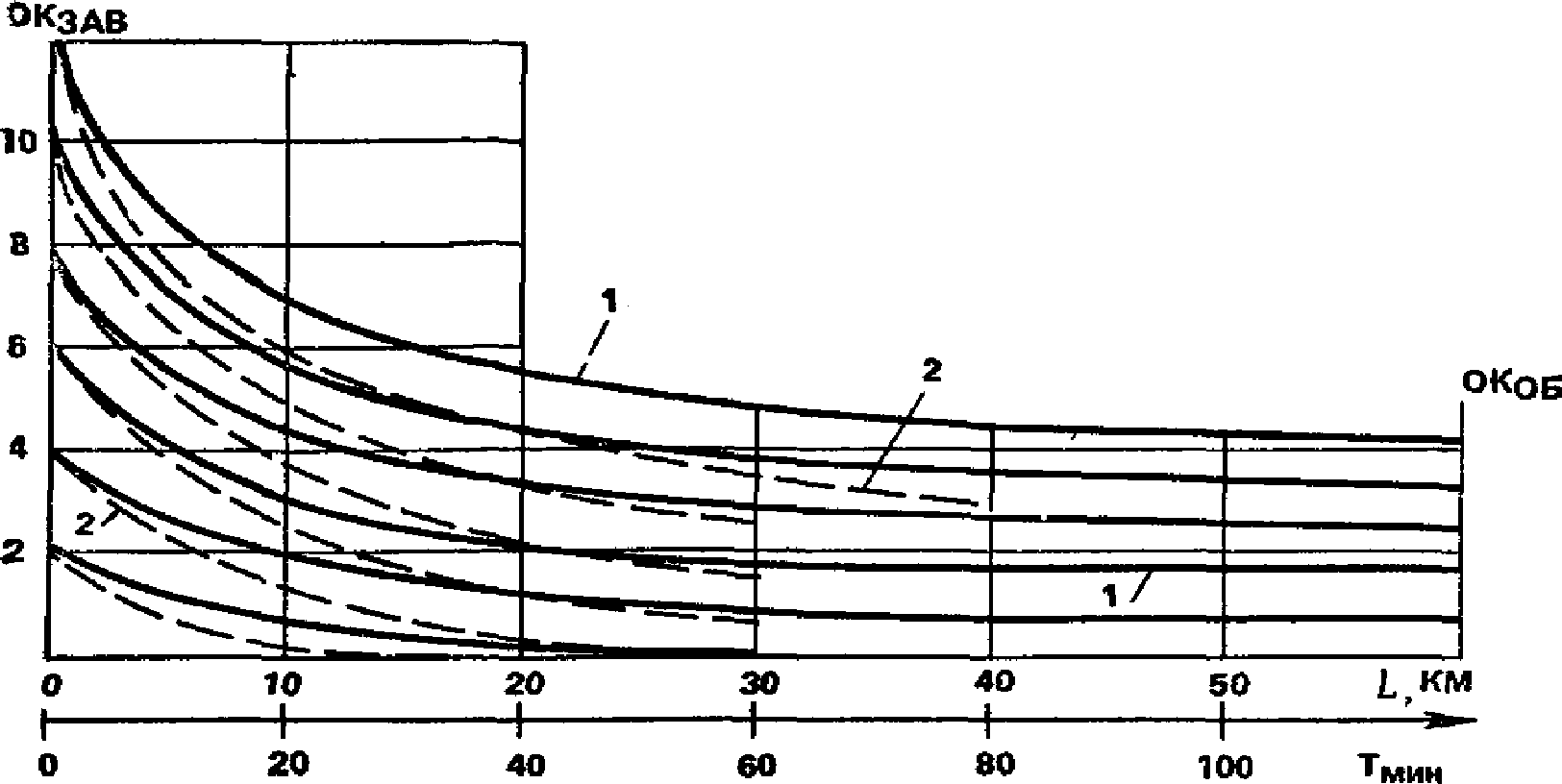

5.23. Исходную подвижность не содержащей добавок готовой бетонной смеси, поставляемой в нормальных условиях, а также без перемешивания в пути или в его конце, следует назначать в зависимости от требуемой подвижности смеси на объекте-потребителе OKоб, расстояния (времени) транспортирования, типа автотранспортного средства и вида заполнителей по формуле

(12)

(12)где  - обобщенная функция изменения подвижности смеси в нормальных условиях доставки.

- обобщенная функция изменения подвижности смеси в нормальных условиях доставки.

В связи со сложностью представленной функции ее рекомендуется определять по графикам рис. 14 и 15.

бетонной смеси в зависимости от дальности

и длительности транспортирования

1 - автобетоновозом; 2 - автосамосвалом

керамзитобетонной смеси в зависимости от дальности

и длительности транспортирования

1 - автобетоновозом; 2 - автосамосвалом

В качестве нормальных условий доставки приняты температура окружающего воздуха от +20 до +30 °C, температура смеси от +15 до +25 °C, расход цемента на 1 м3 бетонной смеси 250 - 300 кг, сроки начала схватывания цементного теста 2 - 3 ч.

Определение подвижности производится следующим образом. По оси абсцисс откладывается расстояние предполагаемого транспортирования смеси, а на оси ординат - необходимое значение ее подвижности транспортирования OKоб.

Пересечение восстановленных из этих точек перпендикуляров даст точку, принадлежащую кривой потери подвижности. Точка пересечения кривой потери подвижности и оси ординат даст значение первоначальной подвижности смеси, необходимой при ее изготовлении OKзав. Если точка не совпадает с одной из кривых потери подвижности, то значение первоначальной подвижности смеси определяют интерполяцией.

Исходная подвижность смесей, содержащих влагонасыщенные, частью водой затворения, заполнители, может быть уменьшена для бетонных смесей на плотных заполнителях (тяжелые бетонные смеси) на 10 - 15%, для смесей на пористых заполнителях - на 15 - 25%.

5.24. При условиях доставки, отличающихся от нормальных, формула видоизменяется, в соответствии с чем исходная подвижность определяется по описанным ниже правилам.

В зависимости от сроков начала схватывания, применяемого количества цемента и начальной температуры бетонной смеси значение первоначальной подвижности смеси делится на временной  , весовой

, весовой  и тепловой

и тепловой  коэффициенты потери подвижности, принимаемые по табл. 13.

коэффициенты потери подвижности, принимаемые по табл. 13.

Начало схватывания цемента, ч | Расход цемента на 1 м3 смеси, кг | Начальная температура смеси, °C | ||||

самосвал, автобетоносмеситель | автобетоновоз | |||||

До 2 | 0,8 | До 250 | 0,9 | 10 | 1,4 | 1,5 |

От 2 до 3 | 1 | От 250 до 350 | 1 | 20 | 1 | 1 |

Св. 3 | 1,2 | Св. 350 | 1,1 | 30 | 0,8 | 0,7 |

В случаях перевозок при других температурах воздуха значение первоначальной подвижности смеси делится на температурный коэффициент потери подвижности  , принимаемый по табл. 14.

, принимаемый по табл. 14.

Таблица 14

Автомашина | Коэффициент | |||

от -20 до -4 °C | от -3 до +5 °C | от 6 до 20 °C | от 21 до 30 °C | |

Автобетоносмесители при перевозке готовой смеси | Применять не рекомендуется | 1,3 | 1,15 | 1 |

Автобетоновозы | 1,1 | 1,25 | 1,1 | 1 |

Автосамосвалы и автобадьевозы | 1,25 | 1,35 | 1,25 | 1 |

5.25. Смеси, имеющие первоначальную подвижность OKзав, большую, чем 8 - 12 см по усеченному конусу, к транспортированию в автосамосвалах и автобетоновозах не рекомендуются ввиду их существенного расслоения и снижения однородности бетона по прочности.

При необходимости получения на объектах смеси, подвижность которой выше указанных на графике, необходимо применение автобетоносмесителей.

5.26. После доставки готовых бетонных смесей в автобетоносмесителях в зависимости от режима их перемешивания в пути наблюдается относительное изменение подвижности смеси по сравнению с перевозкой без перемешивания (пластификация или ускоренное загустевание смеси). Учет воздействия этого эффекта производится с помощью коэффициента механической пластификации смеси  .

.

Коэффициент механической пластификации представляет собой отношение показателей подвижности доставленной с перемешиванием смеси  и доставленной без перемешивания

и доставленной без перемешивания

Ориентировочные значения  представлены в табл. 15, методика определения режимов доставки смеси с периодическим перемешиванием, позволяющих достичь наибольшей механической пластификации, представлена в прил. 9.

представлены в табл. 15, методика определения режимов доставки смеси с периодическим перемешиванием, позволяющих достичь наибольшей механической пластификации, представлена в прил. 9.

Параметры способа перевозки | Порядковый номер цикла периодического побуждающего перемешивания | ||||||||

Длительность, мин | Скорость вращения барабана, об/мин | 1 | 2 | 3 | 4 | 5 | 6 | ||

периода транспортирования | цикла транспортирования | Коэффициент пластификации готовой бетонной смеси | |||||||

без побуждения | с побуждающим перемешиванием | ||||||||

25 ----- 27 | 20 | 5 --- 7 | 4 | 0,92/1,04 | 0,9/1,39 | 0,98/1,36 | 0,96/1,28 | 0,98/0,9 | 1,41/- |

12 | 0,98/1,1 | 1,05/1,67 | 1,05/1,82 | 1,12/2 | 1,25/2,24 | 1,75/- | |||

24 | 1,03/1,2 | 1,15/1,86 | 1,18/2,15 | 1,40/2,4 | 1,5/2,51 | 2,1/- | |||

65 ----- 67 | 60 | 5 --- 7 | 4 | 1,05/1,5 | 1,04/0,5 | 1,2/0,16 | 1,16/- | -/- | -/- |

12 | 1,15/1,85 | 1,09/1,6 | 1,85/0 | 2/- | -/- | -/- | |||

24 | 1,25/2,16 | 1,25/2,56 | 2,68/0 | 2,7/- | -/- | -/- | |||

125 ----- 127 | 120 | 5 --- 7 | 4 | 1,16/- | 1,54/- | -/- | -/- | -/- | -/- |

12 | 1,45/- | 2,5/- | -/- | -/- | -/- | -/- | |||

24 | 1,73/- | 3,6/- | -/- | -/- | -/- | -/- | |||

185 ----- 187 | 180 | 5 --- 7 | 4 | 0,73/- | -/- | -/- | -/- | -/- | -/- |

12 | 1,12/- | -/- | -/- | -/- | -/- | -/- | |||

24 | 1,52/- | -/- | -/- | -/- | -/- | -/- | |||

Околооптимальный режим | 5 --- 7 | 4 | 1,17/1,6 | 1,54/1,68 | 2,4/1,9 | 2,3/2,24 | -/- | -/- | |

12 | 1,5/1,85 | 2,5/2,12 | 3,7/2,4 | 4,05/3,3 | -/- | -/- | |||

24 | 1,75/2,16 | 3,6/2,42 | 4,8/3,2 | 5,3/3,8 | -/- | -/- | |||

Оптимальный режим | - | 24 | 1,85/2,16 | 3,8/2,6 | 6,25/4 | 6,7/4,2 | -/- | -/- | |

Примечание. При постоянном вращении барабана  и обратно пропорционально скорости вращения.

и обратно пропорционально скорости вращения.

5.27. При введении в бетонную смесь химических добавок может изменяться подвижность доставляемых смесей. Учет влияния добавок на подвижность производится с помощью приведенного в табл. 16 коэффициента химической пластификации

(14)

(14)где OKоб.хим - подвижность доставленной смеси, содержащей химическую добавку.

Химическая добавка | Момент введения добавки | |||||

до начала транспортирования | в конце или после транспортирования | |||||

формула | % массы цемента | Длительность транспортирования, мин | ||||

30 | 60 | 90 | 120 | |||

ССБ, СДБ | 0,25; 0,5 | 2 - 2,5; 3 - 5 | 3 - 4; 5 - 8 | 2 - 3; 3 - 3,5 | 1 - 1,5; 1,5 - 2 | 2 - 2,5; 2,5 - 4,5 |

С-3 | 0,25 | 2 - 3 | 6 - 9 | 3 - 5 | 1,5 - 3 | 3 - 5 |

ВЛХК, СНВ | 0,25 | 2 - 2,5 | 2 - 2,5 | 2 - 2,5 | 1,5 - 2 | 1,5 - 2 |

ГКЖ-10 ГКЖ-11 | 0,1 | 1,2 - 1,5 | 1,5 - 2 | 1,5 - 2 | 1,2 - 1,5 | 1,2 - 1,5 |

5.28. Исходную подвижность отпускаемой с завода готовой бетонной смеси с учетом указанных корректировок рекомендуется проверять по формуле

При расчете по формуле в случае совместного применения пластифицирующего перемешивания и пластифицирующих добавок может быть изменена кинетика подвижности смеси и связанная с ней механическая пластификация, в связи с чем  , приведенное в табл. 15, рекомендуется снижать в 1,25 - 1,27 раза или определять экспериментально.

, приведенное в табл. 15, рекомендуется снижать в 1,25 - 1,27 раза или определять экспериментально.

Примеры определения OKзав по описанной методике, а также специально разработанной номограмме изложены в прил. 10, 11.

5.29. Исходный состав транспортируемой готовой смеси определяется традиционными методами с учетом необходимых для ее доставки исходной подвижности и температуры, определение которых производится вышеописанными методами.

5.30. Исходный состав частично приготовленной (затворенной) смеси определяется вышеописанным способом, но с учетом следующих факторов:

снижение подвижности именно частично приготовленной смеси;

проектируемого количества воды, которое необходимо добавить в частично приготовленную смесь для ее доведения до необходимого для укладки качественного состояния.

5.31. Определение исходного состава сухих бетонных смесей производится с учетом влажности заполнителей, но без учета процесса доставки. Однако наибольшая допустимая влажность заполнителей, входящих в состав сухих смесей, лимитируется временем транспортирования и не может при отсутствии специальных оговорок превышать величин, указанных в табл. 4 и 5. В случае превышения влажности заполнители должны быть заменены или высушены.

5.32. Исходный состав доставляемой автомобилями готовой бетонной смеси, содержащей химические добавки, вводимые в смесь до момента начала перевозки для улучшения ее транспортабельных свойств, определяется в следующем порядке: первоначально традиционными способами (например методом Баломея-Скромтаева) рассчитывается состав смеси, как бы приготовляемой на месте потребления (без учета снижения подвижности при транспортировке) без добавок; затем по вышеизложенным рекомендациям определяется вид и количество добавок, необходимых для сохранения подвижности, а также других показателей свойств бетонной смеси и приготовляемого из нее бетона; в заключение делается корректировка состава на основе приведенных лабораторно-производственных экспериментов.

5.33. При введении химических добавок в готовую смесь после ее транспортировки исходный состав определяется как для смеси, не содержащей добавок, но при этом в качестве расчетной подвижности смеси на объекте берется не ее необходимое значение, а заниженное (фиктивное) расчетное значение, которое предполагается довести до необходимого путем введения добавки.

5.34. Исходный состав сухих смесей, в которые вводится химическая добавка после их транспортировки, определяется традиционными методами, так же, как для смесей, не подвергающихся процессу транспортирования.

6.1. Выбор вместимости применяемого автотранспортного средства должен обусловливаться ее (вместимости) кратностью объему одного замеса, приготовляемого в заводском бетоносмесителе.

В случае отсутствия кратности, что ведет к недоиспользованию транспортного средства, желательно применение другого автомобиля.

6.2. Определение необходимого количества автомобилей должно производиться на электронно-вычислительных машинах в зависимости от выбранной организационной схемы доставки смеси.

6.3. Ориентировочное определение парка автомобилей, обслуживающих районный бетонный завод, может быть установлено на основании обобщенной эпюры распределения объемов потребляемой в обслуживаемом регионе бетонной смеси в зависимости от дальности их транспортирования в радиусе обслуживаемой заводом территории.

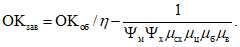

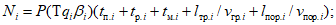

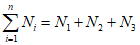

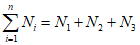

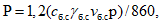

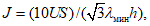

6.4. Необходимое для перевозки смесей количество автомашин в смену  при соблюдении заданного темпа бетонирования Q/S = Pi определяется из условия

при соблюдении заданного темпа бетонирования Q/S = Pi определяется из условия

(16)

(16)где i - количество автомашин на перевозке бетонных смесей;

Q - общий объем укладываемой бетонной смеси;

Qi - объем смеси, перевозимой с данного завода в данном типе автомашины;

lтр.i - расстояние маршрута от завода до объекта, по которому производится перевозка смеси в данном типе автомашин;

(17)

(17)где ni - число оборотов данного автомобиля в смену;

qi - вместимость автомашины;

S - количество смен, в течение которых должно быть произведено бетонирование;

Pi - объем перевозимой автомашиной смеси;

ni = T/tоб, (18)

где T - время одной смены;

tоб - время одного оборота автомобиля;

tоб = tп.i + tр.i + tм.i + tпер.i + lгр.i/vгр.i + lпор.i/vпор.i,

где tп.i - время загрузки;

tр.i - время разгрузки;

tм.i - время маневрирования до разгрузки;

tпер - дополнительное время для перемешивания смеси (для автобетоносмесителей);

lгр.i - расстояние маршрута перевозки бетонной смеси от данного завода до данного объекта;

lпор.i - расстояние маршрута порожнего рейса от данного объекта до данного завода;

vгр.i - скорость автомашины с грузом;

vпор.i - скорость автомашины без груза.

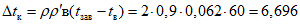

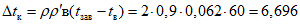

В расшифрованном виде формула (13) будет следующей:

Пример определения парка специальных автомобилей дан в прил. 12.

7.1. Рекомендации, изложенные в настоящем разделе, относятся к производству бетонных работ при среднесуточной температуре наружного воздуха ниже +5 °C.

7.2. Требования, предъявляемые к свойствам бетонных смесей, доставляемых автомобилями при отрицательных температурах воздуха, аналогичны изложенным в разделах 2 и 3 настоящих Рекомендаций.

Однако в связи с низкой температурой существенно возрастают трудности, связанные с обеспечением этих требований и особенно с сохранением температуры разогретой смеси и ее подвижности, что влечет за собой ряд особенностей в средствах, способах и режимах доставки.

7.3. Для осуществления качественной доставки бетонных смесей в зимних условиях целесообразно применять:

автотранспортные средства, имеющие возможность частично или полностью ликвидировать охлаждение смесей;

электроустановки для разогрева доставленной смеси в кузовах автомобилей, осуществивших перевозку;

разогрев доставленной к месту укладки и выгруженной смеси в специальных бункерах;

противоморозные химические добавки, вводимые в смесь при приготовлении;

химические добавки, замедляющие схватывание смеси, а также добавки, способствующие ее пластификации.

7.4. Автотранспортными средствами, позволяющими полностью ликвидировать охлаждение смеси, являются автобетоновозы с термоактивными кузовами; средствами, позволяющими частично ликвидировать охлаждение, являются автобетоновозы с термоизолированным кузовом, а также автобетоносмесители с термоактивным баком для воды и термоизолированным барабаном.

Отчасти снизить теплопотери смеси и сохранить ее температуру можно, применяя автобетоносмесители с термоактивным баком или только с утепленным барабаном, а также применяя кузова автосамосвалов, специально оборудованные для обогрева смеси выхлопными газами.

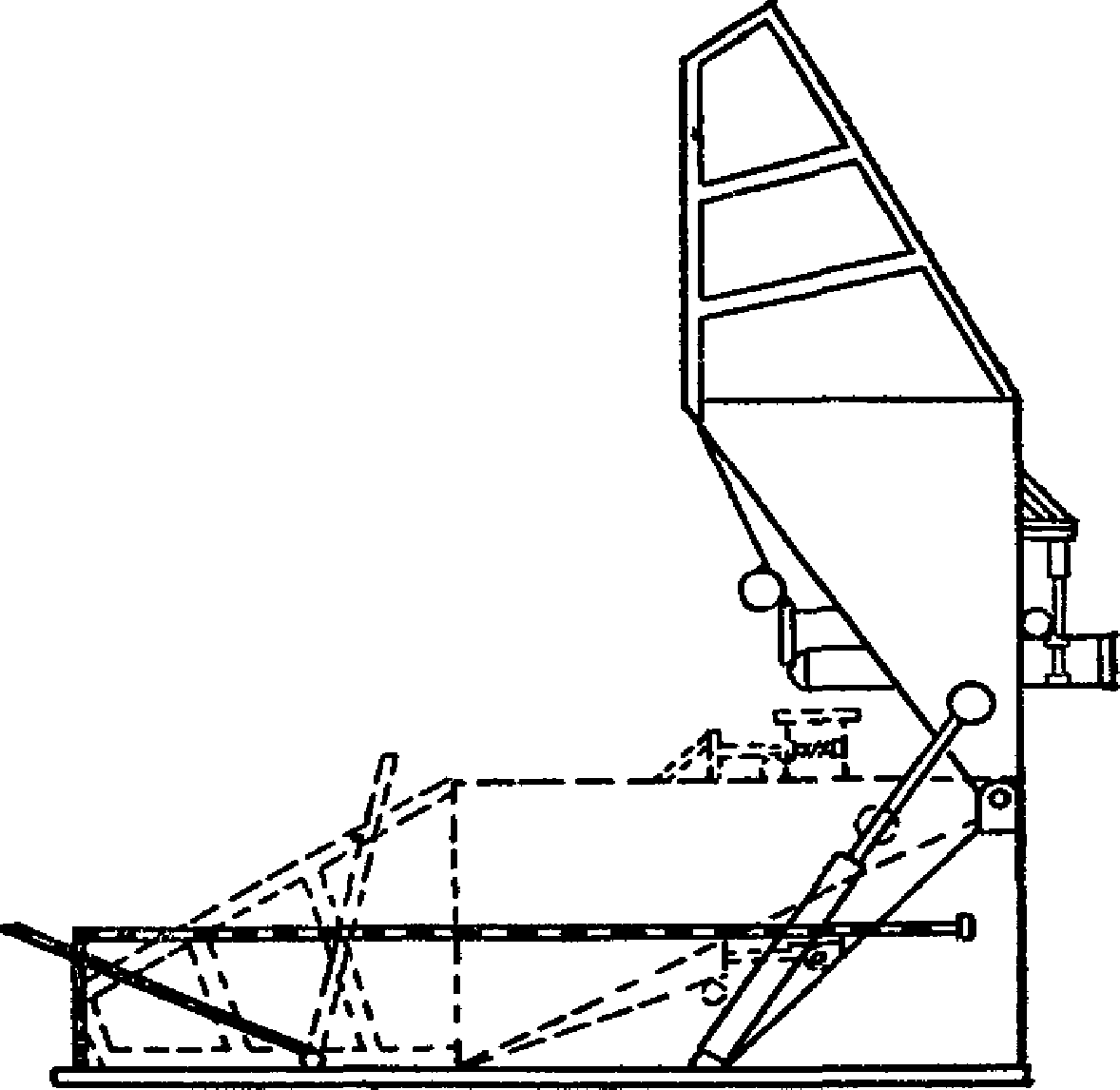

7.5. Автобетоновоз с термоактивным кузовом (рис. 16) позволяет ликвидировать теплопотери перевозимой смеси, обусловленные как собственно процессом перевозки, так и контактом смеси с охлажденным в порожнем рейсе или на стоянке кузовом, и вместе с тем позволяет получить высокую однородность различных слоев перевозимой в кузове смеси и ликвидировать перегрев смеси, ее обезвоживание и пригорание в месте подачи выхлопных газов.

Рис. 16. Термоактивный кузов автобетоновоза

1 - базовый автомобиль; 2 - кузов; 3 - наружная обшивка

кузова; 4 - внутренняя обшивка кузова; 5 - перегородка;

6 - наружная полость кузова; 7 - внутренняя полость

кузова; 8 - газонесущий патрубок шасси автомобиля;

9 - регулятор направления газов; 10 - распределительный

вентиль; 11 - патрубок внутренней полости кузова;

12 и 15 - тарельчатые изоляторы; 13 и 16 - приемные

отверстия; 14 - патрубок наружней полости кузова;

17 - отверстие для выброски выхлопных газов;

18 - выхлопная труба

Автобетоновоз с термоактивным кузовом имеет базовый автомобиль, кузов, который оборудован наружной и внутренней обшивками и снабжен перегородкой, образующими наружную и внутреннюю полости. При необходимости прогрева кузова автобетоновоза выхлопные газы через патрубок с помощью наружного вентиля подаются от выхлопа мотора в кузов. Дальнейшее направление газов зависит от состояния кузова автобетоновоза. При порожнем кузове газы, регулируемые вентилем, по патрубку, имеющему тарельчатые изоляторы, подаются через приемное отверстие во внутреннюю полость кузова, разогревая его внутреннюю обшивку; при этом наружная полость играет роль термоизолятора. При загруженном кузове выхлопные газы подаются патрубком, снабженным тарельчатым изолятором, через приемное отверстие в наружную полость кузова; внутренняя полость при этом изолирована и играет роль термоизолятора. Охлажденные газы выходят через отверстие.

Возможен и одновременный ввод газов в обе полости, а также их частичный и полный отвод, минуя кузов, по выхлопной трубе наружу.

7.6. Автобетоносмесители с термоактивным баком для воды и термоизолированным смесительным барабаном (см. рис. 2) позволяют постоянно, вне зависимости от дальности и сроков транспортирования, иметь необходимую максимально разогретую воду и сохранять на должном уровне температуру заполнителей и приготовленной смеси. Это дает возможность доставлять бетонную смесь практически на ограниченное расстояние и укладывать смесь в разогретом состоянии без ее последующего разогрева в опалубке.

Автобетоносмеситель состоит из базового шасси с приводом и редуктором; смесительного барабана, он оснащен водяным баком, покрытым эффективным термоизолятором; внутри бака размещен змеевик, через который подаются выхлопные газы автомобиля (иногда масло двигателя и т.п.); через насос (также термоизолированный), а также систему подачи и измерения количества воды, покрытую термоизолятором. Размещенный на шасси смесительный барабан также покрыт термоизолятором.

7.7. Автосамосвалы, переоборудованные для перевозки смеси с ее обогревом выхлопными газами, имеют специальный кузов, у которого конструктивно теплообогрев осуществлен путем пропуска выхлопных газов с предварительно пониженной до 30 - 45 °C температурой в зазор между двойными стенками бортов и днища кузова (см. рис. 5). Понижение температуры выхлопных газов может быть получено путем пропуска их через трубчатый змеевик.

Для более равномерного обогрева в зазорах двойного днища и бортов рекомендуется устраивать лабиринт, препятствующий проходу газов по кратчайшему пути к выхлопному отверстию; для предотвращения попадания в перевозимую бетонную смесь атмосферных осадков и прямой солнечной радиации, а также термоизоляции над кузовом самосвала рекомендуется делать крышку.

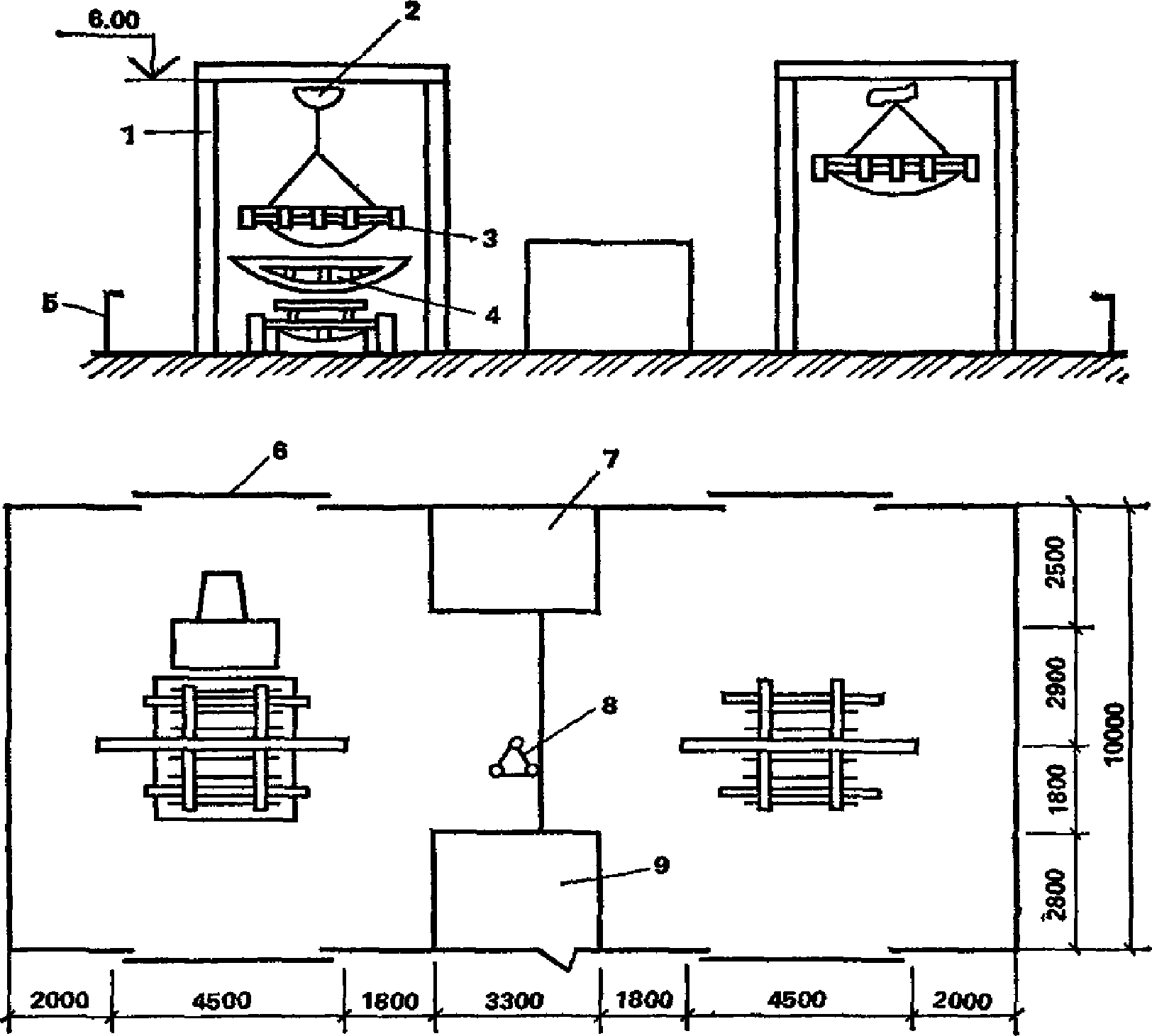

7.8. Электроустановка для разогрева доставленной смеси в кузовах автомобиля применяется при массовой доставке смесей автосамосвалами и размещается невдалеке от въездных ворот строительной площадки. Она представляет собой (рис. 17) площадку с электроизолирующим, обычно деревянным, настилом для установки автомобилей и прозрачным ограждением. На площадке устанавливается один или несколько порталов, оснащенных механизмом подъема и опускания электродов. Кроме того, установка оснащена силовым трансформатором и пультом управления, размещенным за пределами ограждения. Сущность электроразогрева бетонной смеси заключается в быстром подъеме ее температуры до 40 - 90 °C перед укладкой пропусканием тока сетевого напряжения 220 - 380 В, укладке ее в горячем состоянии и в последующем твердении бетона до приобретения требуемой прочности в процессе его медленного остывания в утепленной опалубке.

бетонных смесей в кузовах автосамосвала ЗИЛ-585

1 - портал; 2 - тельфер; 3 - рама с опускными электродами;

4 - автосамосвал; 5 - ограждение; 6 - шлагбаум;

7 - трансформаторная подстанция (КТПН); 8 - заземление;

9 - пульт управления разогревом

7.9. Электроразогрев смеси в автомобилях производится пооперационно в следующем порядке:

автомобиль въезжает на установку и останавливается в строго определенном положении под рамой с электродами;

водитель выходит из кабины за пределы ограждения установки;

электрик присоединяет провод от защитного заземления к кузову;

проверив отсутствие людей в пределах ограждения, электрик включает механизмы подъема электродов при работающем вибраторе, опускает электроды в бетонную смесь, находящуюся в кузове, после чего напряжение отключается;

ворота ограждения открываются, водитель садится в кабину автосамосвала, выезжает с поста и доставляет смесь к месту бетонирования.

7.10. Периодически электроэлектроды установки должны очищаться от остатков старого бетона. Очистку следует производить скребками, металлическими щетками или химическим путем: нанесением специальной пасты или жидким раствором (прил. 13).

7.11. Из-за возможного загустевания и остывания разогретая бетонная смесь должна доставляться к месту укладки в минимально короткие сроки, обычно не превышающие 10 - 15 мин. Перегрузки разогретой смеси не допускаются.

Разогрев доставленной на строительный объект выгруженной из автомобиля бетонной смеси производится в специальных бункерах, размещенных недалеко от места укладки смеси в конструкцию.

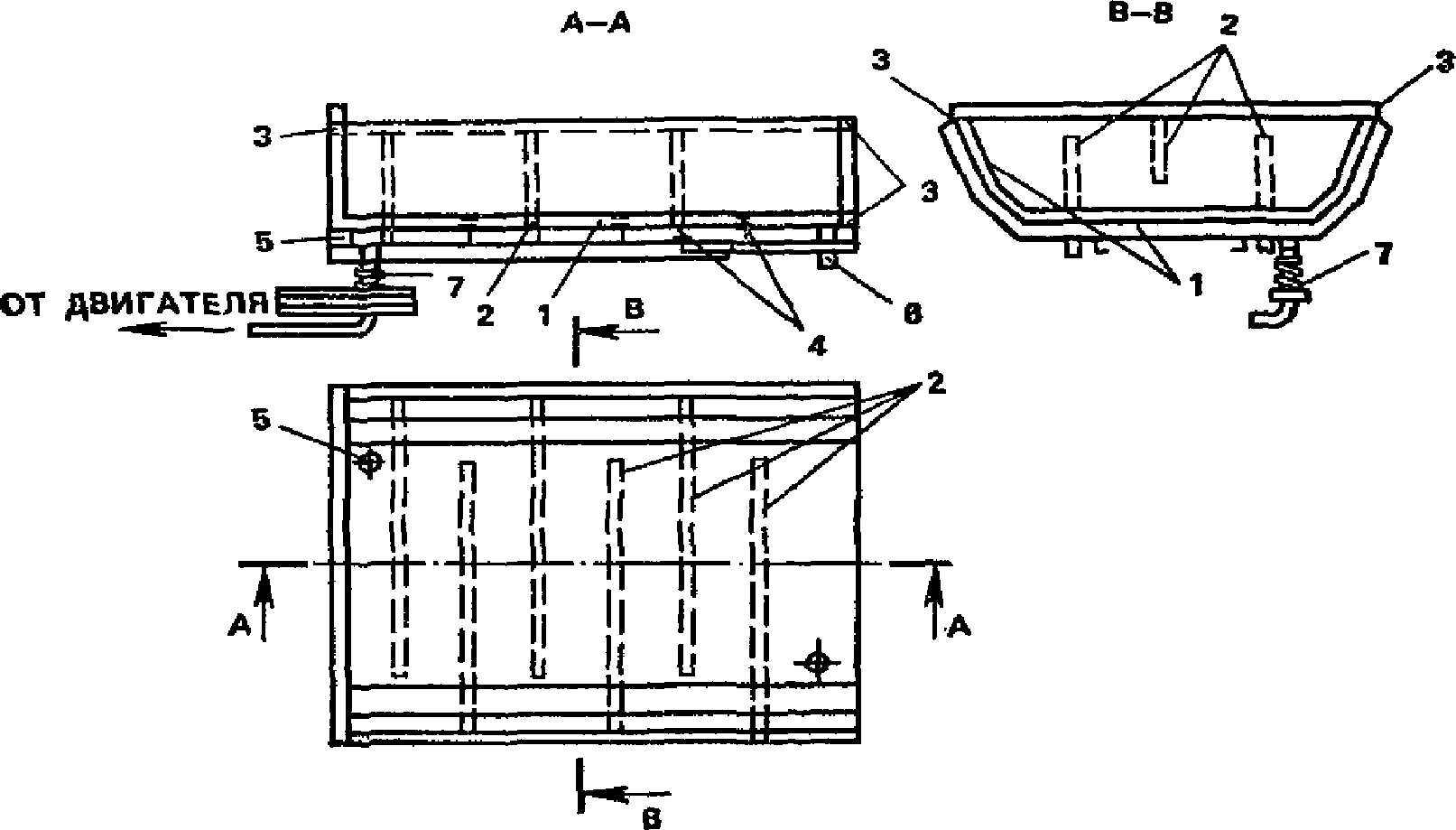

7.12. Бункера для разогрева бетонных смесей могут иметь различную конструкцию. Чаще других применяются поворотные бункера (рис. 18), которые изготовляются из листовой стали толщиной не менее 4 мм.

1 - пластинка-электрод; 2 - отбойный брус; 3 - подъемная

петля; 4 - корпус бункера; 5 - токопроводящее устройство;

6 - трубы, приваренные по контуру к электродам;

7 - вибратор; 8 - болт для привода защитного заземления;

9 - затвор для выгрузки бетонной смеси; 10 - порожек;

11 - листовая резина для электроизоляции днища бункера

Такой бункер оборудован затвором для выгрузки смеси в конструкцию. Открытая часть бункера служит для приема смеси из самосвала. В бункере размещается 3 - 6 пластинчатых электродов, изготовленных из листовой стали толщиной не менее 6 мм. Электроды должны иметь закругленные углы. Для того, чтобы предотвратить повышенную плотность тока на кромках электродов, по их контуру следует приваривать трубу или круглые стержни, диаметр которых выбирается по расстоянию между электродами; крепление электродов к корпусу производится с помощью изоляторов. Днище бункера рекомендуется изолировать листовой резиной. В этом случае расстояние между днищем и электродами должно составлять 0,6 расстояния между электродами. Конструктивно в месте сужения бункера следует предусматривать порожек, ограничивающий растекание смеси.

На корпусе бункера устанавливается вибратор. Напряжение к бункеру подводится с помощью быстродействующего контактного устройства конусно-штепсельного разъема.

7.13. Электроразогрев бетонной смеси в бункерах производится на специальных постах. Такой пост представляет собой площадку с сетчатым инвентарным ограждением. На посту устанавливается трансформатор с пультом управления (вне ограждения), несколько бункеров для разогрева (см. рис. 18). Ворота для въезда автосамосвалов на пост и калитка в ограждении для прохода людей должны быть блокированы с системой подачи напряжения на электроды бункеров.

7.14. Порядок разогрева смеси следующий:

бункера, очищенные от бетонной смеси, устанавливаются с помощью крана на посту в строго определенное положение;