СПРАВКА

Источник публикации

М., 2019

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://www.faufcc.ru/ по состоянию на 24.11.2021.

Название документа

"Методическое пособие. Методика оценки остаточного ресурса долговечности мостов по результатам натурных исследований"

"Методическое пособие. Методика оценки остаточного ресурса долговечности мостов по результатам натурных исследований"

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АВТОНОМНОЕ УЧРЕЖДЕНИЕ

"ФЕДЕРАЛЬНЫЙ ЦЕНТР НОРМИРОВАНИЯ, СТАНДАРТИЗАЦИИ

И ТЕХНИЧЕСКОЙ ОЦЕНКИ СООТВЕТСТВИЯ В СТРОИТЕЛЬСТВЕ"

МЕТОДИЧЕСКОЕ ПОСОБИЕ

МЕТОДИКА ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ДОЛГОВЕЧНОСТИ МОСТОВ

ПО РЕЗУЛЬТАТАМ НАТУРНЫХ ИССЛЕДОВАНИЙ

Настоящее методическое пособие "Методика оценки остаточного ресурса долговечности мостов по результатам натурных исследований" исходит из принципа обеспечения максимальной безопасности людей и конструкций в соответствии с требованиями [1] и [2].

Настоящее методическое пособие разработано в развитие положений СП 79.13330 для выполнения более обоснованной оценки остаточного ресурса долговечности автодорожных и городских мостов.

В настоящем методическом пособии приведены основные принципы и конкретные алгоритмы оценки долговечности мостов в зависимости от длительных деградационных процессов.

Настоящее методическое пособие разработано для организаций, выполняющих обследования мостовых сооружений в целях достоверного определения их технического состояния и планирования работ по содержанию, ремонту, капитальному ремонту, модернизации и реконструкции мостовых сооружений.

При разработке были учтены нормативные данные и данные, полученные научно-исследовательскими организациями, а также информация в области определения долговечности мостовых сооружений за последние годы [3] - [28]. Исследования касались прогнозирования срока службы и износа элементов мостовых сооружений.

Проблема снижения грузоподъемности и долговечности мостовых сооружений (далее - мосты) вследствие физического износа несущих конструкций не перестает быть актуальной в течение десятилетий.

Объективно физический износ мостовых конструкций неизбежен. Полностью исключить его невозможно, но защитные меры могут его замедлить.

Чтобы успешно противостоять деградационным процессам, обусловливающим износ конструкций, необходимо понимать их природу и уметь оценивать их интенсивность и влияние на грузоподъемность и долговечность мостов.

В настоящем методическом пособии рассмотрены следующие наиболее опасные деградационные процессы, серьезно влияющие на грузоподъемность и долговечность мостов:

а) коррозия металла:

- несущих конструкций стальных и сталежелезобетонных пролетных строений;

- стальной арматуры несущих конструкций железобетонных пролетных строений;

б) усталость металла:

- стальных конструкций;

- арматуры;

в) ослабление натяжения высокопрочной арматуры в железобетонных поперечно-члененных пролетных строениях.

Коррозионный износ конструкций зависит от климатических условий, а также от характера и степени вредных техногенных воздействий.

Усталостный износ является результатом переменных по величине воздействий подвижных эксплуатационных нагрузок.

Падение усилий в пучках предварительно напряженной арматуры приводит к потере обжатия стыков составных железобетонных пролетных строений и, соответственно, снижению несущей способности стыков на сдвиг.

По результатам исследований были разработаны следующие методики оценки влияния на уровень грузоподъемности и остаточный ресурс долговечности мостов повреждений конструкций мостовых пролетных строений, вызванных указанными процессами:

- оценки снижения грузоподъемности мостовых конструкций в результате коррозионного износа;

- оценки снижения долговечности мостовых конструкций в результате усталостного износа;

- оценки снижения грузоподъемности железобетонных мостовых пролетных строений коробчатого сечения с поперечными стыками в результате ослабления натяжения высокопрочной арматуры.

В процессе разработки настоящего методического пособия решались следующие задачи (приложение А):

- моделирование длительных деградационных процессов, снижающих уровень потребительских свойств мостов (коррозия, усталость, ослабление натяжения высокопрочной арматуры) на основе анализа положений нормативных документов, результатов отечественных и зарубежных исследований, а также данных, полученных при обследовании мостов;

- оценка влияния повреждений мостовых конструкций, обусловленных указанными процессами, на уровень грузоподъемности мостов по критериям, принятым в СП 79.13330 и отраслевых нормативно-методических документах, и по расчетным оценкам грузоподъемности конкретных мостов, выполненным с учетом повреждений;

- моделирование воздействий на мостовые конструкции нагрузок от грузовых автотранспортных средств по результатам статистического анализа наблюдений за параметрами автомобильного движения, проведенных в последние годы;

- составление алгоритма получения оценки остаточного ресурса долговечности мостов по результатам натурных исследований.

Критерии опасной степени развития указанных деградационных процессов должны назначаться исходя из нормируемой обеспеченности первого предельного состояния, с учетом скорости протекания этих процессов, а также исходя из вероятностного анализа меняющихся во времени эксплуатационных автомобильных нагрузок.

Настоящее методическое пособие разработано авторским коллективом ООО "НИИ МИГС" (д-р техн. наук, проф. А.И. Васильев (все разделы), канд. техн. наук Б.И. Кришман (подраздел 5.3)).

Настоящее методическое пособие рекомендуется к применению для оценки снижения уровня грузоподъемности и остаточного ресурса долговечности пролетных строений, в том числе коробчатого сечения с поперечными стыками автодорожных и городских мостов, вследствие влияния длительных деградационных процессов коррозии металла, усталости металла и арматуры железобетонных конструкций, а также ослабления натяжения высокопрочной арматуры в поперечно-члененных железобетонных конструкциях.

Настоящее методическое пособие разработано в развитие разделов 5 и 7 СП 79.13330.2012.

В настоящем методическом пособии использованы нормативные ссылки на следующие документы:

ГОСТ 22362-77 Конструкции железобетонные. Методы измерения силы натяжения арматуры

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ ISO 9223-2017 Коррозия металлов и сплавов. Коррозионная агрессивность атмосферы. Классификация, определение и оценка

СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменениями N 1, N 2)

СП 35.13330.2011 "СНиП 2.05.03-84* Мосты и трубы" (с изменениями N 1, N 2)

СП 46.13330.2012 "СНиП 3.06.04-91 Мосты и трубы" (с изменениями N 1, N 3, N 4)

СП 50.13330.2012 "СНиП 23-02-2003 Тепловая защита зданий" (с изменением N 1)

СП 79.13330.2012 "СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний" (с изменениями N 1, N 2, N 3, N 4)

СП 131.13330.2018 "СНиП 23-01-99* Строительная климатология"

Примечание - При пользовании настоящим методическим пособием целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального органа в области стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего методического пособия в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

В настоящем методическом пособии применены следующие термины с соответствующими определениями:

3.1

выносливость: Способность материала, конструкции, соединения сопротивляться в заданных пределах усталостному разрушению под воздействием циклического изменения временной нагрузки. [СП 35.13330.2011, приложение Б] |

3.2 грузоподъемность сооружения (несущего элемента): Характеристика, соответствующая наибольшему классу эксплуатационной нагрузки заданной структуры, при которой исчерпывается несущая способность сооружения (несущего элемента).

3.3 деградационный процесс: Процесс ухудшения характеристик материала или конструкции с течением времени.

3.4 долговечность: Время безотказного функционирования объекта в определенных условиях с заданной обеспеченностью (3.12).

3.5 износ: Относительное снижение грузоподъемности несущего элемента (3.11) в долях ее проектной величины.

3.6 коррозионный износ: Износ несущего элемента вследствие коррозионного процесса (3.7).

3.7 коррозионный процесс: Процесс накопления коррозионных повреждений.

3.8 коррозия материала: Разрушение материала вследствие химического или электрохимического взаимодействия с агрессивной коррозионной средой.

3.9 несущая способность конструкции: Максимальное допустимое усилие на конструкцию при заданных расчетных сопротивлениях материалов.

3.10 несущая способность на сдвиг: Максимальное допустимое усилие сдвига в поперечных стыках составных конструкций.

3.11 несущий элемент моста: Конструктивный элемент, испытывающий воздействия от транспортных нагрузок и пешеходов.

3.12 обеспеченность: Максимальное допустимое отклонение значений случайного параметра от его средней величины, выраженное в количестве средних квадратических отклонений распределения вероятностей (3.15) этого параметра.

3.13 остаточный ресурс долговечности моста: Время безотказного функционирования объекта в определенных условиях с заданной обеспеченностью от момента обследования.

3.14 поверхность (линия) влияния: График, ординаты которого выражают значения усилий или перемещений в данной точке системы в зависимости от положения перемещаемой силы.

3.16 срок приработки: Начальный период эксплуатации моста, когда деградационный процесс отсутствует.

3.17 срок службы: Проектный срок эксплуатации моста.

3.18 требуемая минимальная грузоподъемность: Необходимая грузоподъемность несущего элемента на текущий момент времени, обусловленная заданной обеспеченностью.

3.19

усталость: Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образованию и развитию трещин и разрушению. [СП 35.13330.2011, приложение Б] |

3.20 фактическая грузоподъемность: Грузоподъемность несущего элемента, определенная с учетом повреждений.

4.1.1 Оценку грузоподъемности мостов и остаточного ресурса их долговечности в любой момент эксплуатации производят, с одной стороны, с учетом скорости протекания деградационных процессов в мостовых несущих элементах и их влияния на снижение грузоподъемности этих элементов, а с другой стороны - с учетом случайной природы нагрузок на мосты от автотранспортных средств и тенденции их возрастания в течение эксплуатации моста. В качестве критерия используют вероятность наступления первого предельного состояния.

Примечание - В такой постановке задача решается впервые.

4.1.2 Грузоподъемность и долговечность конструкций - функциональные потребительские свойства, имеющие случайную природу и характеризующиеся определенной обеспеченностью.

4.1.3 Грузоподъемность моста или его несущего элемента количественно выражается в величинах воздействующих на мост (элемент) эксплуатационных нагрузок от автотранспортных средств.

Грузоподъемность должна обладать заданной обеспеченностью или, что то же самое, заданной вероятностью того, что воздействия эксплуатационных нагрузок от транспортных средств на мост не превысят его грузоподъемность.

4.1.4 В течение эксплуатации фактическая грузоподъемность снижается вследствие физического износа.

Деградационными процессами, в наибольшей степени влияющими на физический износ, являются:

- коррозия;

- усталость материалов;

- в железобетонных конструкциях коробчатого сечения с поперечными стыками - ослабление натяжения высокопрочной арматуры, обжимающей стыки.

4.1.5 Эксплуатационные нагрузки на мосты от автотранспортных средств со временем возрастают, что обусловлено потребностью повышения производительности труда на автомобильном транспорте.

4.1.6 Долговечность моста или его несущего элемента (остаточный ресурс долговечности) - это срок, в течение которого сохраняется его заданная обеспеченность, по окончании которого требуется ремонт. Оценка этого срока и составляет содержание настоящего методического пособия.

4.1.7 Характеристики длительных деградационных процессов применительно к конкретному объекту определяют по результатам натурного обследования этого объекта.

В случае невозможности получения этих характеристик по результатам натурного обследования используют их теоретические оценки, приведенные ниже.

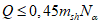

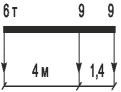

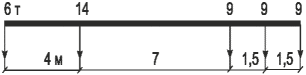

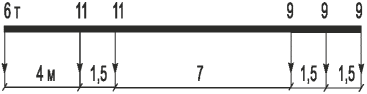

4.2.1 В целях формализации параметров грузового автомобильного движения состав грузового автомобильного парка структурирован в виде схем условных автомобилей в зависимости от числа осей (от двух до шести). При этом, исходя из анализа структуры автомобильного движения на дорогах высших категорий, определены доли (вероятности появления на мосту) каждой схемы (таблица 4.1).

Эта процедура выполнена как для современного парка (2020 г.), так и для перспективного (2120 г.) с учетом вероятного роста масс и осевых нагрузок автотранспортных средств со скоростью порядка 0,3% в год (таблица 4.2).

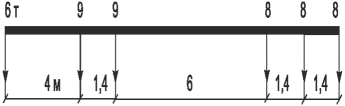

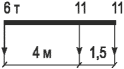

4.2.2 Для элементов, работающих на местную нагрузку, обобщенные схемы представляют собой отдельные оси, двухосные и трехосные тележки приведенных выше условных автомобилей (таблица 4.3).

Таблица 4.1

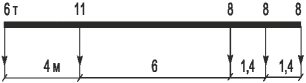

Тип | Наименование схемы | Схемы условных автомобилей | База, м | Полная масса, т | Доля % |

2 | Схема двухосных грузовых автомобилей |  | 4 | 10 | 42 |

3 | Схема трехосных автомобилей |  | 5,4 | 24 | 38 |

4 | Схема четырехосных автотранспортных средств |  | 10,4 | 35 | 10 |

5 | Схема пятиосных автотранспортных средств |  | 12,8 | 41 | 8 |

6 | Схема шестиосных автотранспортных средств |  | 14,2 | 48 | 2 |

Примечание - Для конкретных объектов при наличии необходимой информации доли каждой схемы могут быть уточнены. | |||||

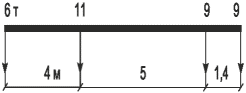

Таблица 4.2

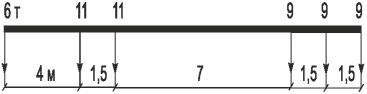

Тип | Наименование схемы | Схемы условных автомобилей | База, м | Полная масса, т | Доля, % |

2 | Схема двухосных грузовых автомобилей |  | 4,0 | 10 | 36 |

3 | Схема трехосных автомобилей |  | 5,5 | 28 | 34 |

4 | Схема четырехосных автотранспортных средств |  | 10,5 | 42 | 18 |

5 | Схема пятиосных автотранспортных средств |  | 14,0 | 47 | 8 |

6 | Схема шестиосных автотранспортных средств |  | 15,5 | 55 | 4 |

Примечание - Для конкретных объектов при наличии необходимой информации доли каждой схемы могут быть уточнены. | |||||

Таблица 4.3

Схема нагрузки | База, м | Нагрузка на ось, тс | Доля, % | |||

2020 г. | 2100 г. | 2020 г. | 2100 г. | 2020 г. | 2100 г. | |

Одиночная ось | - | - | 11 | 14 | 25 | 30 |

Двухосная тележка | 1,4 | 1,5 | 9 | 11 | 62 | 56 |

Трехосная тележка | 1,4 + 1,4 | 1,5 + 1,5 | 8 | 9 | 13 | 14 |

4.2.3 Усилия, возникающие в элементе моста от случайных автомобильных колонн, полученные путем загружения поверхностей влияния случайными автомобильными колоннами, выражают в классах нормативной нагрузки АК.

С этой целью те же поверхности влияния загружают нагрузкой А1, и полученные значения усилий от случайных колонн делят на усилие от нагрузки А1.

4.2.4 Построение распределения вероятностей усилий (напряжений) в характерных сечениях несущих элементов осуществляют в такой последовательности:

- моделирование случайной автомобильной колонны;

- загружение случайными автомобильными колоннами поверхностей (линий) влияния усилий в несущих элементах;

- построение вероятностного распределения усилий (напряжений) в элементах и определения параметров этого распределения (среднего значения  и среднего квадратического отклонения

и среднего квадратического отклонения  , выраженных в классах нагрузки АК по СП 35.13330).

, выраженных в классах нагрузки АК по СП 35.13330).

4.2.5 Спектр воздействий на мостовые элементы нагрузок от тяжелых автотранспортных средств вследствие одновременного совокупного влияния на величину воздействий разных случайных параметров (состав колонны, расстояния между автомобилями, их загруженность) аппроксимируется нормальным распределением (распределение Гаусса) [3].

4.2.6 Эксплуатационную нагрузку на мост создают случайные автомобильные колонны. Случайными параметрами такой колонны являются число машин в колонне и ее состав.

4.2.7 Характер грузового автомобильного движения на дорогах высших категорий позволяет принять условие, что число машин в колонне может составлять от 1 до 10 включительно. Вероятность каждого варианта принята равной pn = 0,1. Легковые автомобили из рассмотрения исключены.

Принимается, что проезд по мосту одной колонны, независимо от числа машин в ней, считается одним загружением. Это утверждение корректно, поскольку при прохождении по мосту колонны автомобилей колебания усилий в несущих элементах малы по сравнению с разницей в усилиях при наличии временной нагрузки на мосту или при ее отсутствии.

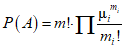

Вероятность P(A) проезда по мосту колонны A из m автомобилей, в составе которой mi машин каждого i-го типа  , в соответствии с [3] определяется формулой

, в соответствии с [3] определяется формулой

, в соответствии с [3] определяется формулой

, в соответствии с [3] определяется формулойгде mi - число автомобилей в колонне A i-го типа  ;

;

;

; .

.4.3.1 Усилия (напряжения) в элементах моста определяют путем загружения соответствующих поверхностей влияния случайными автомобильными колоннами, расположенными на двух или нескольких полосах движения наиболее невыгодным образом в поперечном направлении. Допускается принимать, что продольные сечения поверхности влияния по осям полос нагрузки имеют подобные очертания.

Коэффициенты поперечной установки k1 - для полосы, нагрузка с которой оказывает наибольшее воздействие, и k2 - для остальных полос нагрузки задаются в каждом конкретном случае. Условие k2: k1 <= 0,2 означает, что колонна, находящаяся на второй и следующих полосах, не оказывает существенного влияния на усилие в исследуемом элементе. В этом случае можно принять k2 = 0, то есть проводить загружение только одной полосы.

4.3.2 Рассматривают все варианты случайной автомобильной колонны путем перебора.

Нахождение на первой полосе колонны A (дающей наибольшее усилие в элементе) и на остальных - колонн B считаются независимыми событиями, и вероятность их одновременного нахождения на мосту определяется формулой

P(AB) = P(A)·P(B). (4.2)

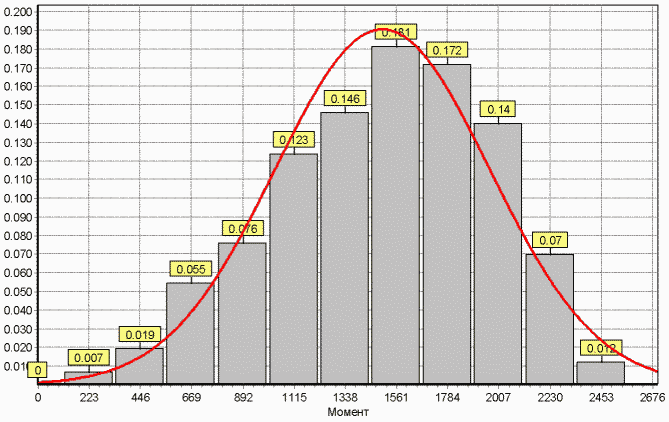

4.3.3 Распределение вероятностей усилий, возникающих в элементе моста от случайных автомобильных колонн, строится в виде гистограммы с заданными интервалами по усилиям.

Усилие, возникшее в элементе в результате очередного варианта загружения случайными автомобильными колоннами, соотносится с соответствующим интервалом гистограммы, и вероятность этого загружения, определенная по формуле (4.1), суммируется с уже накопленной вероятностью попадания в этот интервал усилий от предыдущих загружений. В конечном счете, после перебора всех вариантов загружений исследуемого элемента вероятность P(j), что усилие в элементе будет находиться в j-м интервале гистограммы, определяется формулой

, (4.3)

, (4.3)где n(j) - число вариантов загружения, при которых возникающие напряжения попадают в j-й интервал гистограммы  .

.

.

.4.3.4 Построенные гистограммы аппроксимируют нормальным распределением и определяют его параметры: среднее, среднее квадратическое отклонение и коэффициент вариации  (рисунок 4.1).

(рисунок 4.1).

4.3.5 В общем случае средний класс эксплуатационной нагрузки и коэффициент вариации распределения усилий не зависят от длины загружения (это показывают результаты загружений случайными колоннами пролетных строений в диапазоне до 100 м).

4.3.6 Для дальнейшего рассмотрения целесообразно обобщить и формализовать параметры распределений усилий в следующем виде:

Для всех пролетов среднее значение класса автомобильной нагрузки  по схеме AK:

по схеме AK:

- на 2020 г. - 7;

- на 2120 г. - 9.

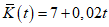

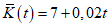

Промежуточные значения принимают по линейной интерполяции. Таким образом, на t-й год среднее значение класса автомобильной нагрузки определяется формулой

Коэффициент вариации распределения  остается постоянным для всех пролетов в течение всего срока эксплуатации.

остается постоянным для всех пролетов в течение всего срока эксплуатации.

при загружении поверхности влияния изгибающих моментов

в пролетном строении длиной 100 м с продольными сечениями

треугольного очертания, с вершиной в середине пролета

и соотношением коэффициентов поперечной установки 1:0,5

4.4.1 Критерии предельной величины физического износа определяют исходя из недопустимости опасного снижения уровня грузоподъемности несущих элементов моста.

В соответствии с методикой расчета строительных конструкций по предельным состояниям грузоподъемность несущих элементов определяется первым предельным состоянием, то есть расчетными величинами нагрузок.

4.4.2 Для дальнейшего использования в настоящей методике вводится понятие обеспеченности предельного состояния, как минимально допустимого размера отклонения нормируемой нагрузки от ее среднего значения в сторону увеличения, исчисленного в средних квадратических отклонениях (стандартах).

Для первого предельного состояния, то есть для расчетной автомобильной нагрузки, проектную обеспеченность традиционно принимают равной  (ГОСТ 27751). Соответственно, риск наступления этого предельного состояния ("недопустимый" риск) характеризуется вероятностью 0,0014.

(ГОСТ 27751). Соответственно, риск наступления этого предельного состояния ("недопустимый" риск) характеризуется вероятностью 0,0014.

(ГОСТ 27751). Соответственно, риск наступления этого предельного состояния ("недопустимый" риск) характеризуется вероятностью 0,0014.

(ГОСТ 27751). Соответственно, риск наступления этого предельного состояния ("недопустимый" риск) характеризуется вероятностью 0,0014.4.4.3 Фактическая обеспеченность является убывающей функцией времени.

В начале эксплуатации запасы по грузоподъемности и по обеспеченности достаточно велики за счет нормы автомобильной нагрузки АК, учитывающей перспективное возрастание эксплуатационных нагрузок, а также вследствие отсутствия физического износа. Однако со временем фактическая грузоподъемность уменьшается, а эксплуатационные нагрузки возрастают. Вследствие этого фактическая обеспеченность также является убывающей функцией времени -  .

.

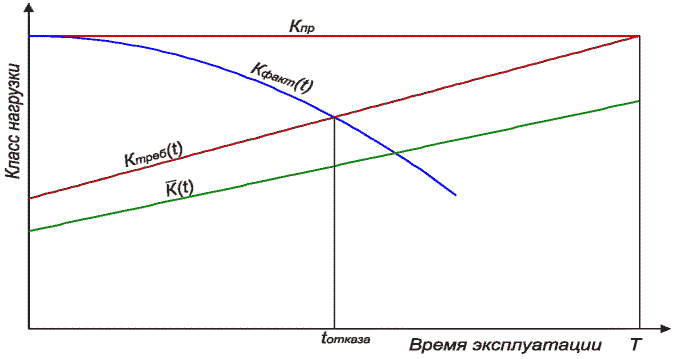

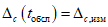

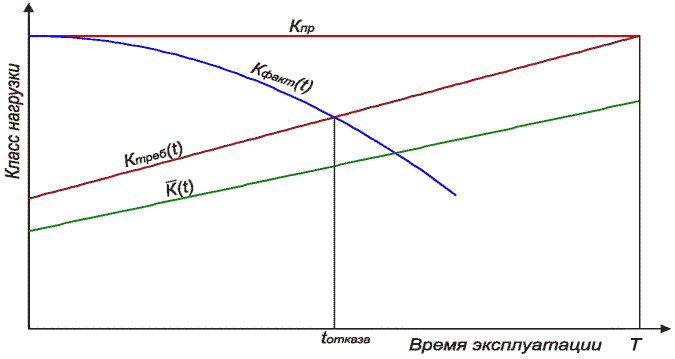

4.4.4 Когда значение  сравняется с проектной величиной

сравняется с проектной величиной  , возникает необходимость ремонта в целях восстановления запаса прочности (рисунок 4.2).

, возникает необходимость ремонта в целях восстановления запаса прочности (рисунок 4.2).

Критерием безотказной работы моста является условие, что в любой момент времени обеспеченность  не должна быть ниже проектной величины

не должна быть ниже проектной величины  .

.

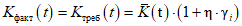

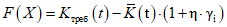

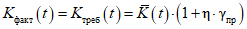

4.4.5 Остаточный ресурс долговечности (срок до восстановительного ремонта) определяют по вероятностному критерию решением уравнения

где  - средний класс эксплуатационной нагрузки на момент (t);

- средний класс эксплуатационной нагрузки на момент (t);

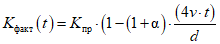

Kфакт(t) - фактическая грузоподъемность на момент (t);

Kтреб(t) - требуемая грузоподъемность на момент (t) из условия обеспеченности предельного состояния;

Решение уравнения (4.5) относительно величины t определяет срок tотказа наступления предельного состояния (на рисунке 4.2 точка пересечения графика снижения фактической грузоподъемности вследствие износа и графика возрастания реальных автомобильных нагрузок).

Kпр - проектная грузоподъемность, соответствующая сроку службы моста T;

Kфакт(t) - фактическая грузоподъемность на момент (t);

Kтреб(t) - требуемая минимальная грузоподъемность на момент (t) из условия проектной обеспеченности  от предельного состояния;

от предельного состояния;

tотказа - момент наступления предельного состояния.

грузоподъемности и реальных автомобильных нагрузок

5.1 Методика оценки снижения грузоподъемности мостовых конструкций в результате коррозионного износа

5.1.1 Влияние степени коррозионного износа на грузоподъемность мостовых пролетных строений

5.1.1.1 В настоящем методическом пособии анализируется коррозионный износ металла вследствие хлоридной коррозии. Другие виды коррозии металла менее опасны для мостовых конструкций и в настоящем методическом пособии не рассматриваются.

Коррозия другого строительного материала - бетона, используемого в пролетных строениях мостов, также не влияет существенно на грузоподъемность мостовых конструкций и в настоящем методическом пособии не рассматривается.

5.1.1.2 Износ U(t), то есть относительная потеря грузоподъемности несущего элемента, зависит от соотношения воздействий проектных значений постоянной Sпост и временной Sврем нагрузок:  и составляет:

и составляет:

и составляет:

и составляет:где W(t) - относительная потеря несущей способности в результате коррозии.

5.1.1.3 В стальных пролетных строениях коррозионный износ характеризуется уменьшением размеров сечений элементов и, соответственно, их геометрических характеристик (площадь, момент инерции, момент сопротивления).

Ввиду многообразия конструктивных форм (балки, коробки, металлическая или железобетонная плита проезжей части) вывести какую-либо общую зависимость между износом и грузоподъемностью не представляется возможным. Она определяется в каждом конкретном случае.

5.1.1.4 В железобетонных пролетных строениях применительно к работе на изгиб коррозионный износ арматуры практически линейно влияет на снижение несущей способности, а значит, и грузоподъемности конструктивного элемента.

Это положение было неоднократно подтверждено конкретными расчетами грузоподъемности типовых балок ребристых пролетных строений.

5.1.1.5 В расчетах изгибаемых конструкций на поперечную силу, а также сжатых элементов влияние коррозионного износа арматуры незначительно и может не учитываться, поскольку несущая способность определяется главным образом работой бетонного сечения.

5.1.1.6 На оценку влияния на грузоподъемность железобетонных пролетных строений эффекта коррозионного растрескивания арматуры настоящее методическое пособие не распространяется, поскольку в рамках натурного обследования это влияние оценить не представляется возможным.

5.1.2 Формализация процесса коррозии

5.1.2.1 Коррозионный износ обусловлен вредными воздействиями агрессивных выбросов автотранспортных средств, антигололедными реагентами на основе солей хлорной кислоты, а также агрессивным влиянием атмосферы.

Поскольку все эти факторы в каждом случае влияют на скорость коррозии в разной степени, какую-либо общую зависимость установить невозможно, и их учет должен быть привязан к конкретному объекту.

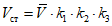

5.1.2.2 Скорость V коррозии определяется следующими формулами и коэффициентами:

- для стальных конструкций:

где  - средняя скорость коррозии стали (в зоне нормальной влажности, для городских условий и средней категории агрессивности атмосферы);

- средняя скорость коррозии стали (в зоне нормальной влажности, для городских условий и средней категории агрессивности атмосферы);

k1 - коэффициент, учитывающий условия влажности (в соответствии с СП 50.13330.2012, приложение В);

k2 - коэффициент, учитывающий условия местности (сельская, городская, промышленная, морская) [4];

k3 - коэффициент, учитывающий агрессивность атмосферного воздействия (по ГОСТ ISO 9223);

- для железобетонных конструкций:

, (5.3)

, (5.3)где k4 - коэффициент, учитывающий пониженную скорость коррозии арматуры железобетонных конструкций по сравнению со стальными конструкциями;

k5 - коэффициент, учитывающий класс бетона по прочности, принимается для класса бетона B35 равным 1,0;

k6 - коэффициент, учитывающий марку бетона по водонепроницаемости, принимается для W8 равным 1,0.

Значения коэффициентов k1, k2, k3, k4, k5, k6 приведены в 5.1.4.

5.1.3 Модели процесса коррозии

5.1.3.1 Коррозия металла в мостовых конструкциях, как правило, начинается по истечению срока приработки, то есть через некоторое время после ввода моста в эксплуатацию.

При коррозии открытых поверхностей стальных конструкций срок приработки принимают равным пяти годам.

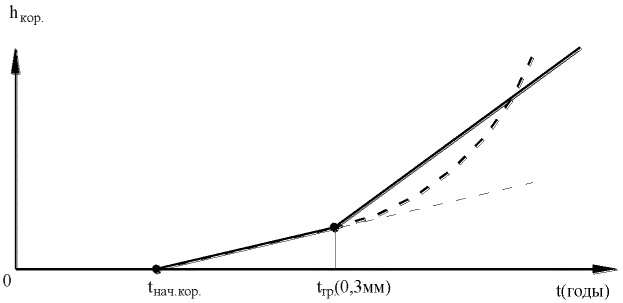

5.1.3.2 Поскольку в процессе эксплуатации характер агрессивного воздействия на стальные мосты практически не меняется, скорость коррозии можно считать постоянной и, следовательно, коррозионный процесс - линейным (рисунок 5.1).

tнач.кор - момент начала коррозии

Рисунок 5.1 - График процесса коррозии стальных конструкций

5.1.3.3 Развитие коррозии арматуры условно разделяют на три основных стадии, которые характеризуются следующими особенностями (рисунок 5.2) [5]:

tнач.кор - момент начала коррозии;

tтр (0,3 мм) - момент начала прогрессивного возрастания коррозии (когда раскрытие трещин достигло 0,3 мм).

Рисунок 5.2 - График процесса коррозии арматуры

- стадия 1 - диффузионная, когда глубина карбонизации бетона меньше толщины защитного слоя, и концентрация ионов хлора на глубине расположения арматуры не превышает 0,4% массы цемента или 0,2% - в полностью карбонизированном защитном слое. На этой стадии коррозия арматуры не происходит;

- стадия 2 - от начала коррозии до появления коррозионных трещин раскрытием 0,3 мм - скорость коррозии, мкм/год, можно условно принять постоянной;

- стадия 3 - после появления коррозионных трещин раскрытием 0,3 мм скорость коррозии нарастает. Можно для определенности принять в этом случае скорость коррозии в два раза выше, чем на предыдущей стадии.

5.1.3.4 Срок приработки на первой (диффузионной) стадии (интервал 0 - tнач.кор) определяется скоростью диффузии хлоридов в защитном слое бетона.

На этой стадии происходят карбонизация защитного слоя бетона, проникновение к арматуре хлористых солей, попавших на поверхность бетона с проезжей части (соли-антиобледенители) или из атмосферы (на морском побережье, в производственных зонах), и постепенное накопление их в приарматурном слое до критической концентрации (см. 5.1.3.3).

Время возникновения критической концентрации ионов хлора у поверхности арматуры в железобетонных мостовых конструкциях теоретически можно оценить на основе дифференциального уравнения диффузии (второй закон Фика).

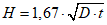

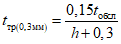

Применительно к инженерным задачам время проникновения хлоридов по глубине бетона до поверхности арматуры в крайних балках (стенках) можно определить через эмпирическую формулу [6]:

, (5.4)

, (5.4)где H - толщина защитного слоя бетона, см;

D = 0,5 см2/год - коэффициент диффузии хлоридов в бетоне;

t - время проникновения хлоридов в бетон на уровень h.

Для промежуточных балок время проникновения хлоридов в бетон до поверхности арматуры следует увеличить в 1,5 раза.

В общем случае рекомендуется срок приработки для крайних балок принимать равным 10 годам, для промежуточных балок - 15 годам.

5.1.4.1 Среднюю скорость коррозии стали  (в зоне нормальной влажности, для городских условий и средней категории агрессивности атмосферы) рекомендуется принимать для стальных конструкций равной 20 мкм/год.

(в зоне нормальной влажности, для городских условий и средней категории агрессивности атмосферы) рекомендуется принимать для стальных конструкций равной 20 мкм/год.

5.1.4.2 Влияние на скорость коррозии металла влажности воздуха можно определить в соответствии с зонами влажности, которые приведены на карте в приложении В СП 50.13330.2012. Всего выделено три зоны:

1 - влажная зона, k1 = 1,1;

2 - нормальная зона, k1 = 1,0;

3 - сухая зона, k1 = 0,9.

5.1.4.3 Техногенное влияние на скорость коррозии дифференцируется в зависимости от условий местности, для которых в соответствии с [4] скорости коррозии стали можно оценить значениями, приведенными в таблице 5.1.

Таблица 5.1

Средние скорости коррозии стали и коэффициенты k2,

учитывающие условия местности

Условия местности | Скорость коррозии, мкм/год | Коэффициент k2 |

Сельская | 10 | 0,5 |

Городская | 20 | 1,0 |

Промышленная | 30 | 1,5 |

Приморская | 40 | 2,0 |

5.1.4.4 Коэффициент k3, учитывающий агрессивность атмосферного воздействия, оценивают по ГОСТ ISO 9223-2017 (раздел 5, таблица 1) в зависимости от категории агрессивности (таблица 5.2).

Таблица 5.2

Категории агрессивности атмосферного воздействия

на стальные конструкции и коэффициенты k3

Категория | Коррозионная агрессивность | Типичные среды | k3 |

C1 | Очень низкая | Сухие или холодные регионы, атмосферная среда с низким уровнем загрязнения и временем воздействия влажности, например Арктика | 0,1 |

C2 | Низкая | Атмосферная среда с умеренной температурой и с низким уровнем загрязнения (SO2 менее 5 мкг/м3), например сельские районы, малые города. Сухие или холодные регионы, атмосферная среда с коротким временем воздействия влаги, например субарктические районы | 0,5 |

C3 | Средняя | Регионы с умеренным климатом и атмосферной средой с умеренным или средним загрязнением (SO2: от 5 до 30 мкг/м3) или некоторым воздействием хлоридов, например городские районы, прибрежные районы с низким уровнем осаждения хлоридов. Субтропические зоны, атмосфера с низким уровнем загрязнения | 1,0 |

C4 | Высокая | Регионы с умеренным климатом, но с высоким уровнем загрязнения (SO2: от 30 до 90 мкг/м3) или существенным воздействием хлоридов, например загрязненные городские районы, промышленные зоны, прибрежные районы без брызг соленой воды или с сильным воздействием антиобледенительных солей, субтропические зоны, атмосфера со средним загрязнением | 1,5 |

C5 | Очень высокая | Регионы с умеренным климатом и субтропические районы, атмосферная среда с очень высоким уровнем загрязнения (SO2: от 90 до 250 мкг/м3) и (или) значительным влиянием хлоридов, например промышленные районы, прибрежные районы, защищенные позиции на береговой линии | 2,5 |

C6 | Экстремально высокая | Регионы с умеренным климатом и субтропические районы, атмосферная среда с экстремально высоким уровнем загрязнения (SO2: свыше 250 мкг/м3) | 4,0 |

Примечание - Приведенные значения средней скорости и уточняющих коэффициентов подтверждаются натурными исследованиями. Так, среднее фактическое значение скорости коррозии в балках пролетных строений 21 моста в Серпуховском районе Московской области (зона нормальной влажности, сельская местность и средняя категория агрессивности атмосферы) составило 9,3 мкм/год при расчетной оценке 8 мкм/год. | |||

5.1.4.5 Значения коэффициентов, учитывающих специфику железобетонных конструкций, принимают следующими:

k4 = 0,8; k5 = 35/B; k6 = 8/W,

где B - класс бетона;

W - марка бетона по водонепроницаемости.

5.1.5 Экспериментальная оценка скорости коррозии металла в процессе обследования мостовых конструкций

5.1.5.1 Экспериментальную оценку скорости коррозии металла в процессе обследования мостовых конструкций производят непосредственным измерением оставшейся толщины коррозируемого элемента или толщины продукта коррозии, которая примерно в 2,5 раза превышает толщину корродированного металла.

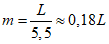

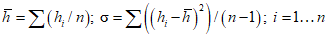

5.1.5.2 Оценку скорости коррозии следует производить статистическим методом с обеспеченностью 0,95. Количество измерений n должно быть не менее трех (рекомендуется провести не менее шести измерений). Параметры распределения измеренных значений - среднее значение глубины коррозии и среднее квадратическое отклонение определяются как для нормального закона распределения по формулам:

. (5.5)

. (5.5)5.1.5.3 В железобетонных конструкциях оценку коррозии возможно оценивать по ширине раскрытия коррозионных трещин, которые могут образовываться вдоль коррозирующей арматуры вследствие выпирания защитного слоя бетона продуктами коррозии (рисунок 5.3).

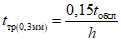

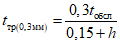

5.1.5.4 Зависимость между глубиной коррозии и шириной раскрытия трещины при этом описывается эмпирической формулой

где h - глубина коррозии;

l - длина участка отслоения выпираемого бетона;

H - толщина защитного слоя бетона.

Все размеры в формуле (5.6) приведены в миллиметрах.

Для наиболее распространенного случая (l = 100 мм и H = 25 мм) формула (5.6) примет вид:

ИС МЕГАНОРМ: примечание. Нумерация рисунков дана в соответствии с официальным текстом документа. |

в защитном слое ребра балки

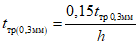

5.1.5.5 Формула (5.6.1) позволяет оценить продолжительность по времени стадии 2 процесса коррозии арматуры от tнач.кор до tтр(0,3мм) и скорость коррозии на этой стадии.

Если на момент обследования tобсл коррозионная трещина отсутствует или ее ширина меньше 0,3 мм, момент времени tтр(0,3мм) определяют, как

. (5.7)

. (5.7)5.1.5.6 На стадии 3 процесса коррозии, то есть, когда на момент обследования tобсл ширина коррозионной трещины больше 0,3 мм, момент времени tтр(0,3мм) определяют по формуле

. (5.8)

. (5.8)5.1.6 Особенности оценки предельного износа и ресурса долговечности железобетонных изгибаемых элементов

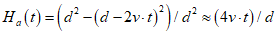

5.1.6.1 Относительную потерю сечения стержней арматуры диаметром d, мм, в железобетонных изгибаемых элементах вследствие их коррозии со скоростью v, мм/год, за время t лет определяют по формуле

С учетом линейной зависимости несущей способности сечения на изгиб от площади арматуры (см. 5.1.1.3) этой же величиной Wa(t) можно оценить относительную потерю несущей способности сечения в целом.

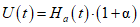

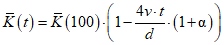

5.1.6.2 Фактическую грузоподъемность Kфакт(t) на момент t с учетом формул (5.1) и (5.9) определяют по формуле

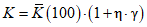

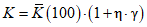

где K - проектный класс расчетной автомобильной нагрузки;  .

.

.

.5.1.6.3 Уравнение (4.4), определяющее критерий предельной величины износа, с учетом формулы (5.10) примет вид:

Решение уравнения (5.11) относительно переменной t определяет остаточный ресурс долговечности (срок до ремонта) железобетонного пролетного строения.

5.1.7 Исходные данные для оценки снижения грузоподъемности мостовых конструкций в результате коррозионного износа:

T - срок службы моста (годы). В общем случае T = 100 лет;

K - приведенный проектный класс расчетной автомобильной нагрузки;

- средний класс эксплуатационной нагрузки на 2020 г.;

- средний класс эксплуатационной нагрузки на 2020 г.; - средний класс эксплуатационной нагрузки на 2120 г.;

- средний класс эксплуатационной нагрузки на 2120 г.; ;

;v - скорость коррозии, мм/год, принимается в соответствии с указаниями 5.1.4;

- соотношение воздействий от проектных постоянной и временной нагрузок;

- соотношение воздействий от проектных постоянной и временной нагрузок;для железобетонных пролетных строений дополнительно:

d - диаметр рабочей арматуры, мм.

5.1.8 Примеры оценки снижения грузоподъемности железобетонного пролетного строения в результате коррозионного износа

5.1.8.1 Пример 1

Объект исследования: автодорожный мост, введенный в эксплуатацию в 2000 г.

Сооружение рассчитано под временные нормативные нагрузки A11 и НК-80.

Пролетные строения железобетонные, выполнены по типовому проекту серии 3.503.1-73 СДП.

Статическая система - балочная температурно-неразрезная, продольная схема - 3 x 18,0 м.

В поперечном сечении пролетные строения состоят из девяти ребристых балок с каркасной арматурой, объединенных по плите проезжей части. Полная длина балок составляет 18,0 м. Высота балок - 1,05 м, толщина плиты проезжей части - 0,15 м, ширина ребра - 0,16 м.

Поперечная схема пролетных строений: K1,66 + 1,7 x 8 + K1,66 м.

Класс бетона балок пролетных строений - B30.

Марка водонепроницаемости - W8.

Диаметр рабочей арматуры d - 32 мм.

Согласно расчетному листу, соотношение воздействий от проектных постоянной и временной нагрузок, приходящихся на одну балку -  .

.

На момент обследования (2020 г.) средний класс эксплуатационной нагрузки  равен 7.

равен 7.

равен 7.

равен 7.Проектный срок службы моста составляет 100 лет.

Мост железобетонный (K4 = 0,8), расположен в черте города (K2 = 1,0), во влажной зоне (K1 = 1,1), в регионе с умеренным климатом, с высоким уровнем загрязнения (категория агрессивности среды - C4, K3 = 1,5). Коэффициент, учитывающий класс прочности, - K5 = 35/30 = 1,17. Коэффициент, учитывающий марку водонепроницаемости, - K6 = 8/8 = 1,0.

Определение остаточного ресурса долговечности пролетного строения:

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: формулы (10) и (11) отсутствуют. |

Скорость коррозии арматуры определяют по формулам (10) и (11):

Vжб = 0,020·1,1·1,0·1,5·0,8·1,17·1,0 = 0,0308 мм/год.

Класс расчетной автомобильной нагрузки - Kпр = 15,4.

Фактический класс автомобильной нагрузки:

Kфакт(t) = 15,4·(1 - (1,0 + 0,8)·4·0,0309·t/32) =

= 15,4 - 0,107t.

Требуемый класс автомобильной нагрузки на момент t с обеспеченностью  :

:

:

:Kтреб(t) = (7 + 0,02t)·(1 + 3,0·0,3) = 13,3 + 0,038t.

Остаточный ресурс долговечности tост определяется из условия равенства Kфакт(tост) = Kфакт(tост):

15,4 - 0,107·tост = 13,3 + 0,038·tост.

Остаточный ресурс долговечности пролетного строения (срок до ремонта) составляет t ~= 14,5 лет.

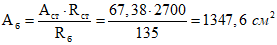

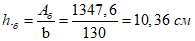

5.1.8.2 Пример 2

Объект исследования: автодорожный мост, введенный в эксплуатацию в 2000 г.

Сооружение рассчитано под временные нормативные нагрузки A11 и НК-80.

Пролетные строения сталежелезобетонные, выполнены по типовому проекту серии 3.503.9-62.

Статическая система - балочная неразрезная, продольная схема - 63,0 + 84,0 + 63,0 м.

В поперечном сечении пролетные строения состоят из двух металлических балок двутаврового сечения, объединенных железобетонной плитой.

Площадь нижнего пояса в пролете 2 равна 20·560 = 11200 мм2.

Согласно расчетному листу, соотношение воздействий от проектных постоянной и временной нагрузок, приходящихся на одну балку, -  .

.

На момент обследования (2020 г.) средний класс эксплуатационной нагрузки  равен 7.

равен 7.

равен 7.

равен 7.Проектный срок службы моста составляет 100 лет.

Мост расположен во влажной зоне (K1 = 1,1), в черте города (K2 = 1,0), в регионе с умеренным климатом, с высоким уровнем загрязнения (категория агрессивности среды - C4, K3 = 1,5).

Определение остаточного ресурса долговечности пролетного строения:

Скорость коррозии стали определяют по формуле (5.2):

Vст = 0,020·1,1·1,0·1,5 = 0,033 мм/год.

Класс расчетной автомобильной нагрузки - Kпр = 15,4.

Принимают условно, что грузоподъемность балки пролетного строения пропорциональна площади нижнего пояса (или его толщине).

Фактический класс автомобильной нагрузки:

Kфакт(t) = 15,4·(1 - (1,0 + 1,1) x

x 0,033·t/20) = 15,4 - 0,053t.

Требуемый класс автомобильной нагрузки на момент t с обеспеченностью  :

:

:

:Kтреб(t) = (7 + 0,02t)·(1 + 3,0·0,3) = 13,3 + 0,038t.

Остаточный ресурс долговечности tост определяется из условия равенства Kфакт(tост) = Kфакт(tост):

15,4 - 0,053·tост = 13,3 + 0,038·tост.

Остаточный ресурс долговечности пролетного строения (срок до ремонта) составляет t ~= 23 года.

5.2 Методика оценки остаточного ресурса долговечности мостовых конструкций с учетом усталостного износа.

5.2.1.1 Усталость несущих мостовых элементов оценивают мерой усталостного повреждения D (0 <= D <= 1), которую определяют на основе теории накопления усталостных повреждений [7].

5.2.1.2 Мера усталостного повреждения dj от одного j-го цикла загружений, сопровождающегося изменением возникающих в этом цикле напряжений от минимального по абсолютной величине значения  до максимального, также по абсолютной величине, значения

до максимального, также по абсолютной величине, значения  , составляет:

, составляет:

, (5.12)

, (5.12)где Nj - предельное число циклов напряжения  до появления видимых признаков усталостного разрушения, определяется по кривой усталости (кривая Веллера);

до появления видимых признаков усталостного разрушения, определяется по кривой усталости (кривая Веллера);

.

.5.2.1.3 Зависимость между величинами  и Nj отражает кривая усталости. Величина

и Nj отражает кривая усталости. Величина  выступает как параметр.

выступает как параметр.

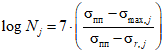

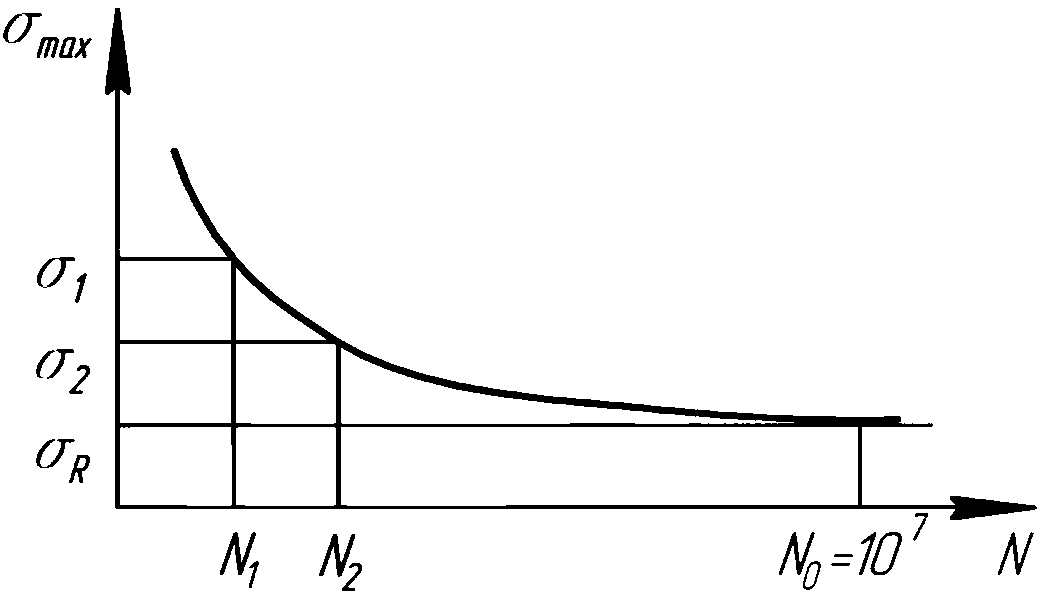

Формализованное представление кривой усталости в виде ломаной линии приведено на графике рисунка 5.4. Шкала Nj на этом графике дана в логарифмическом масштабе (десятичные логарифмы).

Место перелома между наклонной и горизонтальной частями формализованной кривой усталости соответствует уровню напряжений, называемому пределом выносливости, -  . При напряжениях ниже предела выносливости усталость не наступает. Число циклов Nr, соответствующее пределу выносливости для мостовых конструкций, рекомендуется принимать равным Nr = 107.

. При напряжениях ниже предела выносливости усталость не наступает. Число циклов Nr, соответствующее пределу выносливости для мостовых конструкций, рекомендуется принимать равным Nr = 107.

5.2.1.4 Предел выносливости в каждом конкретном случае зависит от предела прочности материала  и коэффициента асимметрии

и коэффициента асимметрии  . Эта зависимость может быть выражена формулой [8]:

. Эта зависимость может быть выражена формулой [8]:

Коэффициент асимметрии напряжений  может изменяться в пределах от (-1,0) до (+1,0):

может изменяться в пределах от (-1,0) до (+1,0):

;

; (например, при анализе работы на выносливость поперечных балок плиты проезжей части). В этом случае

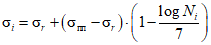

(например, при анализе работы на выносливость поперечных балок плиты проезжей части). В этом случае  ;

; , при отсутствии циклической нагрузки (разовое загружение), тогда

, при отсутствии циклической нагрузки (разовое загружение), тогда  .

.5.2.1.5 Предельное число циклов загружения Nj для напряжения  в конкретной точке определяется по кривой усталости (см. рисунок 5.4), соответствующей этому напряжению и значению коэффициента асимметрии

в конкретной точке определяется по кривой усталости (см. рисунок 5.4), соответствующей этому напряжению и значению коэффициента асимметрии  , с учетом рекомендуемого в 5.2.1.4 значения N = 107 и, соответственно, logNr = 7:

, с учетом рекомендуемого в 5.2.1.4 значения N = 107 и, соответственно, logNr = 7:

в конкретной точке определяется по кривой усталости (см. рисунок 5.4), соответствующей этому напряжению и значению коэффициента асимметрии

в конкретной точке определяется по кривой усталости (см. рисунок 5.4), соответствующей этому напряжению и значению коэффициента асимметрии  . (5.14)

. (5.14)5.2.2.1 Определяют наиболее напряженные сечения несущих элементов. Для разрезных пролетных строений это сечения в середине пролета, для неразрезных и рамных - сечения в середине пролетов и в надопорных сечениях.

5.2.2.2 Усилия, возникающие в сечениях элементов, выражаются в классах схемы АК (см. 4.3.4).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: п. 4.3.7 отсутствует. |

5.2.2.3 Строят распределения усилий и напряжений в рассматриваемом сечении на момент t. Для этого используют характеристики распределения усилий от автомобильных нагрузок (4.3.7).

Среднее значение класса автомобильной нагрузки  :

:

- на 2020 г. - 7;

- на 2120 г. - 9.

Промежуточные значения принимают по линейной интерполяции. Таким образом, на момент t (t = 0 для 2020 г.) среднее значение класса автомобильной нагрузки  .

.

.

.Коэффициент вариации распределения усилий  остается постоянным в течение всего срока эксплуатации.

остается постоянным в течение всего срока эксплуатации.

5.2.2.4 Напряжения в характерных точках сечения определяют по формулам сопротивления материалов.

Распределение напряжений должно быть представлено в виде гистограммы с нечетным числом участков (не менее 7).

5.2.2.5 Если поверхность (линия) влияния усилия в сечении имеет два знака, то распределение напряжений строят для участка, загружение которого нагрузкой А1 дает большее по абсолютной величине усилие. При этом можно принять, что каждому большему значению  соответствует величина

соответствует величина  противоположного знака, по абсолютной величине равная:

противоположного знака, по абсолютной величине равная:

, (5.15)

, (5.15)где S1 и S2 - усилия от загружения нагрузкой А1 первого и второго участков соответственно.

Далее определяют максимальное  и минимальное

и минимальное  напряжения в сечении с учетом постоянной нагрузки (постоянной нагрузкой загружают всю длину поверхности (линии) влияния) в следующем порядке:

напряжения в сечении с учетом постоянной нагрузки (постоянной нагрузкой загружают всю длину поверхности (линии) влияния) в следующем порядке:

- определяют напряжение в сечении от постоянной нагрузки  ;

;

- если поверхность (линия) влияния усилия в сечении имеет один знак, то для определения  и

и  рассматривают комбинации:

рассматривают комбинации:

;

; ;

;по абсолютным значениям выбирают  и

и  ;

;

- если поверхность (линия) влияния усилия в сечении имеет два знака, выбор  и

и  осуществляют по трем комбинациям:

осуществляют по трем комбинациям:

;

; ;

; .

.5.2.3.1 В процессе эксплуатации моста в течение определенного промежутка времени, например одного t-го года, происходит m(t) загружений данного элемента нагрузкой от грузовых автотранспортных средств.

5.2.3.2 Число загружений m за один год зависит от состава и интенсивности грузового автомобильного движения по мосту.

С учетом 4.2.8, в котором определены вероятности появления на мосту колонн той или иной численности, число загружений за год оказывается равным:

, (5.16)

, (5.16)где L - интенсивность грузового движения по мосту за год.

5.2.3.3 Интенсивность грузового движения L определяется для каждого конкретного объекта.

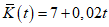

При отсутствии данных об интенсивности по конкретному объекту в общем случае интенсивность на одну полосу на дорогах высшей категории в условиях плотного движения может быть принята в размере 1500 ед./сут и, соответственно, L = 450 000 ед./год (при 300 рабочих дней в году). При этом m = 81 000.

5.2.3.4 Для элементов, работающих на местную нагрузку, вследствие кратного воздействия на эти элементы многоосных транспортных средств интенсивность движения при их расчетах на выносливость следует принимать с повышающим коэффициентом 1,4.

Число загружений M для расчета элементов, работающих на местную нагрузку, принимают равным интенсивности движения с повышающим коэффициентом M = 630 000.

5.2.3.5 В зависимости от структуры автомобильного движения на данном участке дороги m загружений распределяют по уровням возникающих напряжений  .

.

.

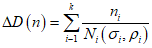

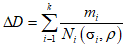

.5.2.3.6 Приращение меры усталостного повреждения  за один t-й год эксплуатации согласно линейной теории накопления усталостных повреждений составляет:

за один t-й год эксплуатации согласно линейной теории накопления усталостных повреждений составляет:

, (5.17)

, (5.17)где mi - число загружений, при которых в элементе возникает напряжение  , причем

, причем  ;

;

;

;k - число интервалов гистограммы.

5.2.3.7 Накопление усталостного повреждения за t лет вычисляют решением уравнения

. (5.18)

. (5.18)ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: формула (19) отсутствует. |

5.2.4.1 Нормативную долговечность T исследуемого мостового элемента по критерию усталости определяют решением уравнения (19) относительно t.

5.2.4.2 Поскольку усталость материалов относится к предельным состояниям первой группы, целесообразно к критическому значению меры усталости D = 1,0 ввести коэффициент надежности 0,9.

5.2.4.3 Если величина T меньше срока службы, установленного для исследуемого элемента согласно СП 35.13330, этот элемент необходимо усилить.

5.3 Методика оценки снижения грузоподъемности железобетонных пролетных строений коробчатого сечения с поперечными стыками в результате ослабления натяжения высокопрочной арматуры

5.3.1 Конструктивные особенности составных по длине железобетонных пролетных строений коробчатого сечения с поперечными стыками

5.3.1.1 Отличительной особенностью составных по длине конструкций с поперечными стыками является то, что стыки воспринимают действующие в них поперечные силы за счет трения между блоками.

5.3.1.2 Трение в поперечных стыках создается следующими силовыми воздействиями:

- обжатием стыков с помощью напрягаемой арматуры;

- собственным весом конструкций за счет изгибающего момента в сечении стыка;

- временной нагрузкой, также создающей изгибающий момент в сечении стыка.

5.3.1.3 Силы предварительного обжатия стыков, главным образом определяющие прочность всей конструкции, зависят от качества выполнения операций натяжения напрягаемой арматуры, потерь натяжения, коррозии арматуры и других обстоятельств и в процессе эксплуатации имеют тенденцию к снижению.

5.3.1.4 Временная нагрузка оказывает на поперечные стыки два воздействия, противоположно влияющих на работу стыка на сдвиг:

- поперечную сдвигающую силу;

- изгибающий момент, создающий обжатие стыка, за счет чего несущая способность стыка увеличивается.

В связи с этим для каждого стыка должны быть рассмотрены три расчетных случая загружения временной нагрузкой:

- максимальная поперечная сила и соответствующий ей изгибающий момент;

- минимальный изгибающий момент и соответствующая ему поперечная сила;

- отсутствие временной нагрузки на мосту.

5.3.1.5 В неразрезных пролетных строениях наиболее опасными с точки зрения расстройства стыков являются две зоны:

- зона в четверти пролета, где поперечные силы достаточно велики, а дополнительные силы обжатия стыков собственным весом за счет изгибающих моментов практически отсутствуют;

- концевые участки пролетного строения, которые слабо обжимались из-за недостаточного числа доводимых до торцов балок пучков напрягаемой арматуры.

5.3.1.6 В рамно-консольных пролетных строениях потенциально опасные для стыков зоны - концы консолей, куда обычно доводили 2 - 4 армоэлемента и обжатие от предварительного напряжения невелико. При этом изгибающий момент практически отсутствует, а поперечная сила от временной нагрузки на другой консоли относительно велика.

5.3.2.1 До середины 80-х годов XX столетия мосты проектировали по нормам [9] и [10] с проверкой стыков по [11]. В последующем проектирование велось по [12].

Главное различие этих норм в данном случае состоит в том, что по [11] расчеты вели по нормативным нагрузкам, а по современным требованиям в стыках составных по длине пролетных строений не допускаются растягивающие напряжения от расчетных постоянных нагрузок.

5.3.2.2 Расчетная проверка стыков на сдвиг выполняется в соответствии с требованиями СП 35.13330.2011 (пункты 7.86, 7.87, 7.88):

5.3.2.3 Кроме упомянутых требований СП 35.13330 из условия трещиностойкости в стыках не допускается растяжение от полных нормативных нагрузок (СП 35.13330.2011, пункт 7.95, таблица 7.24).

5.3.3.1 При обследованиях составных по длине пролетных строений необходимо выполнить следующие этапы работы:

- визуальное обследование стыков;

- определение коррозионного состояния рабочей напрягаемой арматуры;

- определение остаточного усилия предварительного напряжения в рабочей напрягаемой арматуре;

- определение фактических суммарных напряжений в бетоне от постоянных нагрузок;

- специальные экспериментальные исследования стыков с целью выявить в них трещин, которые могут возникнуть вследствие потери части обжатия.

5.3.3.2 Визуальное обследование стыков проводят для обнаружения их дефектов и повреждений (раскрытия стыков, непроклеи, трещины). Отбор стыков с видимыми повреждениями позволяет сократить их количество при проведении инструментальных измерений и испытаний.

Особое внимание следует обращать на короткие наклонные трещины, отходящие от стыка. Они являются следствием начала сдвига блоков по стыку и следовательно - потери его несущей способности.

5.3.3.3 Оценку коррозионных повреждений напрягаемой арматуры проводят путем осмотра при ее вскрытии.

Использование косвенных методов (потенцирование, выход продуктов коррозии на поверхность бетона и т.п.) для оценки коррозионных повреждений напрягаемой арматуры не рекомендуется, поскольку они дают ненадежную картину коррозии и не различают высокопрочную и стержневую ненапрягаемую арматуру.

Потерю сечения напрягаемой арматуры определяют как линейную функцию  в процентах от площади проектного сечения по двум базовым моментам времени - на момент ввода моста в эксплуатацию

в процентах от площади проектного сечения по двум базовым моментам времени - на момент ввода моста в эксплуатацию  , на момент обследования

, на момент обследования  .

.

, на момент обследования

, на момент обследования  .

.Если коррозия при вскрытии напрягаемой арматуры не выявлена, следует оценить ее темп величиной 0,1% в год.

5.3.3.4 Определение остаточного усилия предварительного напряжения в арматуре рекомендуется выполнять частотным методом, нормированным в ГОСТ 22362.

Этот метод основан на зависимости между напряжением в арматуре и частотой ее собственных поперечных колебаний, которые устанавливаются в натянутой арматуре через определенное время после выведения ее из состояния равновесия ударом или каким-либо другим импульсом.

5.3.3.5 Для определения силы натяжения арматуры частотным методом рекомендуется использовать специальный измеритель напряжений в арматуре железобетонных конструкций частотным методом ЭИН-МГ4. Прибор в режиме реального времени выдает напряжение с учетом собственной градуировочной характеристики для данного класса, диаметра и длины вскрытой арматуры.

Эта методика может быть применена для всех видов арматуры - от проволоки 5 мм и до витых канатов 50 мм.

5.3.3.6 Для проведения измерений производят вскрытия (вырубки) пучков арматуры (эти вскрытия можно использовать для оценки их коррозии). Длина вырубки зависит от диаметра арматуры и составляет от 1 - 1,5 м для проволоки и до 4 - 6 м для мощных канатов. Затем для пучков из проволок или канатов К-7 одну из верхних проволок (прядей) подклинивают зубильцами для освобождения от контакта с остальными проволоками, после чего проводятся измерения.

Витые канаты диаметром от 40 до 50 мм должны обязательно освобождаться на всей длине от контактов с бетоном и стержневой арматурой.

5.3.3.7 Усилия в длинных шпренгельных пучках напрягаемой арматуры, установленных внутри коробчатой балки моста при усилении, также могут быть определены с использованием частотного метода по ГОСТ 22362.

5.3.3.8 При невозможности выполнить вскрытие напряженной арматуры применяют опосредованный метод - метод "разгрузки", который позволяет оценить фактическое усилие в арматуре через напряжения в бетоне пролетного строения от всех постоянных нагрузок, включая усилия обжатия бетона напряженной арматуры.

5.3.3.9 Метод разгрузки может быть применен в двух модификациях, которые изложены в СП 79.13330.2012 (пункт 5.19 и приложение Е).

Метод полной разгрузки заключается в следующем:

- установка в интересующем сечении тензометра;

- взятие отсчета по тензометру ("нулевой" отсчет);

- снятие напряжений в месте установки прибора путем глубоких надрезов в бетоне вокруг него;

- взятие второго отсчета.

Разность отсчетов показывает значение напряжений в бетоне.

По измеренным напряжениям в бетоне расчетным путем вычисляют фактическое суммарное усилие N в напрягаемой арматуре, используя следующую зависимость:

, (5.19)

, (5.19)где N - равнодействующая усилий в напряженной арматуре;

e - расстояние от точки приложения силы N до центра тяжести поперечного сечения;

yk - расстояние от центра тяжести до точки, в которой измерялись напряжения;

Mx - изгибающий момент в рассматриваемом сечении от веса блоков пролетного строения, дорожной одежды и тротуаров;

A и Jx - площадь и момент инерции поперечного сечения коробки.

Метод частичной разгрузки предполагает меньшее вмешательство в бетон, но требует загружения моста фиксированной нагрузкой.

5.3.3.10 В случае невозможности экспериментально определить потери усилия в напрягаемой арматуре, допускается использовать статистические данные по имеющейся практике такого рода измерений.

При отсутствии видимых признаков неудовлетворительного состояния ни на одном стыке с обеспеченностью 0,95 (отклонение от средней скорости потери усилия на  ) возможно принять расчетное значение скорости потери усилия помимо нормативных потерь (регламентируемых в СП 35.13330 и СП 46.13330) v = 0,65% в год.

) возможно принять расчетное значение скорости потери усилия помимо нормативных потерь (регламентируемых в СП 35.13330 и СП 46.13330) v = 0,65% в год.

) возможно принять расчетное значение скорости потери усилия помимо нормативных потерь (регламентируемых в СП 35.13330 и СП 46.13330) v = 0,65% в год.

) возможно принять расчетное значение скорости потери усилия помимо нормативных потерь (регламентируемых в СП 35.13330 и СП 46.13330) v = 0,65% в год.5.3.4.1 Специальные экспериментальные исследования (испытания) конкретного стыка под нагрузкой позволяют выявить отсутствие или наличие трещины в стыке.

В случае отсутствия трещины снижение несущей способности стыка происходит только по причине уменьшения усилия в напряженной арматуре.

В случае наличия трещины снижение несущей способности стыка происходит как по причине уменьшения усилия в напряженной арматуре, так и из-за уменьшения обжатой площади стенки.

В этом случае испытания позволяют определить раскрытие трещины и ее протяженность по высоте стенки и по этому признаку оценить степень уменьшения обжатой площади стенки.

5.3.4.2 Методика экспериментальных исследований стыков состоит в следующем.

На исследуемые стыки монтируют электронные тензометры. Помимо основных датчиков, перекрывающих стыки, в некоторых местах для получения достоверной информации рядом с ними на стенку блока устанавливали дополнительные датчики, которые измеряют возникающие при загружении конструкции деформации только в бетоне.

Испытания выполняют, как правило, в динамическом режиме с использованием специальной испытательной нагрузки - груженого автосамосвала (автосамосвалов) массой 25 - 40 т, двигающегося с постоянной скоростью около 5 км/ч.

При этом в режиме реального времени электронными тензометрами записываются диаграммы продольных деформаций в поперечных стыках.

Показания датчиков на стыках и бетоне сравнивают, и большее приращение показаний датчика, перекрывающего стык, по сравнению с датчиком на бетоне определяет реальное раскрытие стыка или его отсутствия.

5.3.4.3 Результаты испытаний стыков оценивают по пятибалльной шкале, приведенной в таблице 5.3.

Таблица 5.3

Оценка состояния поперечных стыков

Оценка в баллах | Критерии оценки | Оценка стыка | Уменьшение площади обжатия, % |

5 | Трещины в стыках отсутствуют, деформации по швам соответствуют деформациям по основному бетону без трещин на базе 100 мм и составляют 1 - 3 мкм | Исправен | 0 |

4 | Наличие небольших надрывов по швам в стыках, их раскрытие под нагрузкой составляет 3 - 5 мкм | Неполное обжатие стыка | 0 |

3 | Наличие трещин в швах раскрытием до 0,2 мм, раскрытие трещин под нагрузкой 5 - 15 мкм | Первые признаки потери обжатия стыка | 15 |

2 | Крупные трещины в швах 0,3 - 0,5 мм, раскрытие трещин под нагрузкой 15 - 30 мкм | Потеря обжатия стыка | 30 |

1 | Статические составляющие деформаций достигают 40 - 60 мкм с возрастанием от динамического воздействия более чем на 5 мкм, наблюдаются сдвиги по швам величиной свыше 3 - 5 мкм, косые трещины, расходящиеся от шва, слышны потрескивания стыков под нагрузкой | Полная потеря обжатия и несущей способности стыков, признаки начавшегося разрушения | 60 |

5.3.5.1 Оценку остаточного ресурса долговечности по критерию несущей способности исследуемого стыка на сдвиг следует выполнять с учетом состояния стыка на момент обследования, роста во времени эксплуатационных нагрузок, а также развития деградационных процессов в напрягаемой арматуры и шве стыка.

5.3.5.2 В расчете несущей способности исследуемого стыка на сдвиг на момент времени t от начала эксплуатации моста должны быть приняты следующие факторы, как функции времени:

- коэффициент вариации распределения усилий  , остается постоянным в течение всего срока эксплуатации;

, остается постоянным в течение всего срока эксплуатации;

- в качестве предельной допустимой (расчетной) временной нагрузки на момент времени t принимают автомобильную нагрузку на этот момент с обеспеченностью 0,9986 (отклонение от средней скорости потери усилия на  );

);

- потеря усилия в напрягаемой арматуре - по результатам обследования или 0,65% в год от проектной величины усилия помимо нормативных потерь;

- степень уменьшения обжатой площади стенки в стыках с трещинами - 10% в год, в стыках без трещин - 5% в год от проектного значения.

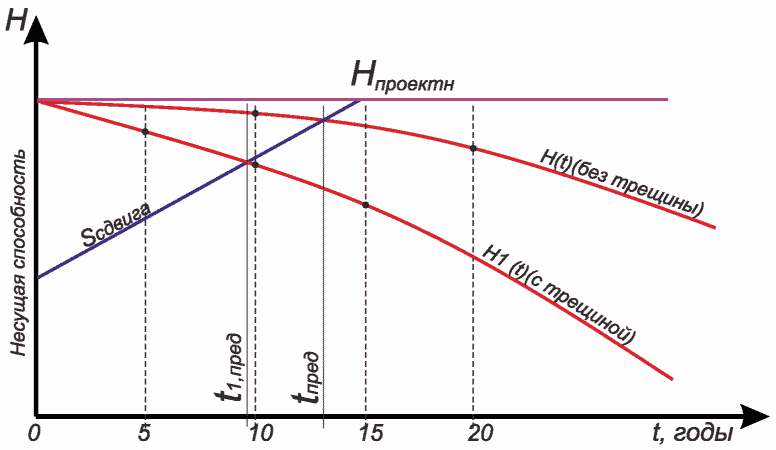

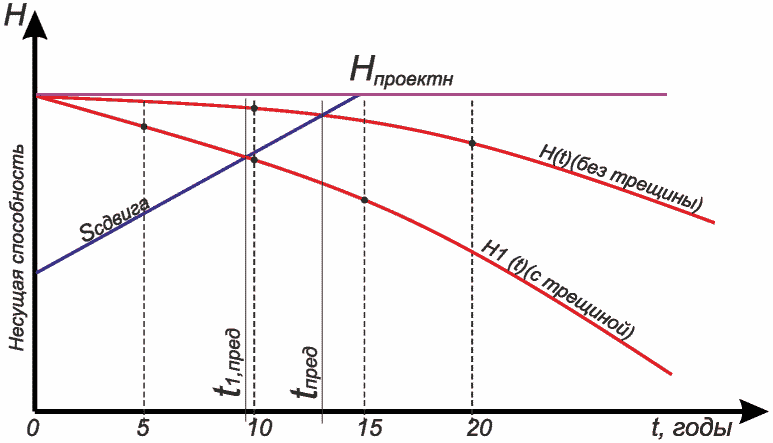

5.3.5.3 Строят графики зависимости несущей способности на сдвиг отдельно для стыков без трещин (с интервалами по времени - десять лет) и с трещинами (с интервалами по времени - пять лет) и графики роста автомобильных эксплуатационных нагрузок (рисунок 5.5).

Проекция пересечения этих графиков на ось времени является моментом недопустимого снижения несущей способности стыка на сдвиг.

Hпроектн - проектная несущая способность стыка;

H(t) - несущая способность стыка без трещины;

H1(t) - несущая способность стыка с трещиной;

Sсдвига - усилие сдвига в стыке, возрастает по мере роста нагрузок;

tпред - момент достижения предела несущей способности стыка без трещины;

t1,пред - момент достижения предела несущей способности стыка с трещиной

ИС МЕГАНОРМ: примечание. Нумерация рисунков дана в соответствии с официальным текстом документа. |

поперечных стыков на сдвиг. Определение

остаточного ресурса долговечности стыков

6 Рекомендации по оценке остаточного ресурса долговечности мостов по результатам натурных исследований

6.1 Оценку остаточного ресурса долговечности мостов рекомендуется производить с учетом следующих параметров автомобильного движения.

Воздействия автомобильных нагрузок моделируются нормальным законом распределения вероятностей.

Для всех пролетов среднее значение класса автомобильной нагрузки  по схеме АК:

по схеме АК:

- на 2020 г. - 7;

- на 2120 г. - 9.

Промежуточные значения принимают по линейной интерполяции. Таким образом, на t-й год среднее значение класса автомобильной нагрузки определяется формулой

. (6.1)

. (6.1)Коэффициент вариации распределения  остается постоянным для всех пролетов в течение всего срока эксплуатации.

остается постоянным для всех пролетов в течение всего срока эксплуатации.

6.2 За критерий при оценке остаточного ресурса долговечности следует принимать момент наступления первого предельного состояния.

6.3 Коррозионный износ рекомендуется рассматривать как линейный во времени процесс и оценивать экспериментально по измеренной глубине коррозии при обследовании.

6.4 При наличии коррозионной трещины глубину коррозии можно определять как половину раскрытия этой трещины.

6.5 В случае невозможности непосредственного измерения глубины коррозии допускается оценивать скорость коррозии в 20 мкм/год с учетом корректирующих коэффициентов.

6.6 При необходимости увеличения ресурса долговечности несущего элемента рекомендуется усилить меры защиты от коррозии и (или) увеличить сечение этого элемента.

6.7 Мера усталости металлоконструкций и арматуры на любой момент времени определяется по гипотезе накопления усталостных повреждений при распределении воздействий автомобильной нагрузки, распределенных по нормальному закону с параметрами, приведенными в 6.1.

6.8 Для оценки накопленной меры усталости несущего элемента на момент обследования и остаточного ресурса долговечности по признаку усталости следует экстраполировать параметры распределении воздействий автомобильной нагрузки до момента начала эксплуатации моста и вести отсчет накопления усталостных повреждений от этого момента.

6.9 Если долговечность несущего элемента по признаку усталости меньше проектного срока службы моста, этот элемент необходимо усилить.

6.10 Рекомендации по обеспечению безопасной работы стыков на сдвиг

6.10.1 Если остаточный ресурс долговечности по критерию несущей способности исследуемого стыка на сдвиг находится в пределах пяти лет, требуется немедленное временное усиление стыка рамами, установленными внутри коробки и страхующими стык от деформаций сдвига, с последующим устройством постоянного усиления в течение одного года.

6.10.2 Если остаточный ресурс долговечности по критерию несущей способности исследуемого стыка на сдвиг находится в пределах десяти лет, необходимо выполнить постоянное усиление в течение одного года.

6.10.3 В случае обнаружения неисправных поперечных стыков в сборных железобетонных мостовых пролетных строениях коробчатого сечения следует организовать мониторинг состояния представительной выборки стыков на этих пролетных строениях.

Объем и режим мониторинга устанавливает организация, проводящая обследования, согласовывает проектировщик и утверждает заказчик, на балансе которого находится данный мост.

6.11 Для всех случаев деградационного износа, если остаточный ресурс долговечности составляет не более пяти лет, рекомендуется очередное обследование моста выполнить не позднее чем через три года.

Настоящее методическое пособие к СП 79.13330 для получения более обоснованной оценки остаточного ресурса долговечности автодорожных и городских мостов.

Задачи разработки настоящего методического пособия:

- моделирование длительных деградационных процессов, снижающих уровень потребительских свойств мостов (коррозия, усталость, ослабление натяжения высокопрочной арматуры);

- оценка влияния повреждений мостовых конструкций, обусловленных указанными процессами, на уровень потребительских свойств мостов;

- составление алгоритма получения оценки остаточного ресурса долговечности мостов по результатам натурных исследований.

Проблема снижения грузоподъемности и долговечности мостовых сооружений (далее - мостов) вследствие физического износа несущих конструкций не перестает быть актуальной в течение десятилетий.

Объективно физический износ мостовых конструкций неизбежен. Полностью исключить его невозможно, но защитные меры могут его замедлить.

Чтобы более-менее успешно противостоять деградационным процессам, обусловливающим износ конструкций, необходимо понимать их природу и уметь оценивать их интенсивность и влияние на грузоподъемность и долговечность мостов.

В настоящей научно-исследовательской работе рассматриваются следующие наиболее опасные деградационные процессы, серьезно влияющие на грузоподъемность и долговечность мостов:

а) коррозия металла:

- несущих конструкций стальных и сталежелезобетонных пролетных строений;

- стальной арматуры несущих конструкций железобетонных пролетных строений;

б) усталость металла:

- стальных конструкций;

- арматуры;

в) ослабление натяжения высокопрочной арматуры в железобетонных пролетных строениях с поперечными стыками.

Коррозионный износ конструкций зависит от климатических условий, а также характера и степени вредных техногенных воздействий.

Усталостный износ является результатом переменных по величине воздействий подвижных эксплуатационных нагрузок.

Падение усилий в пучках предварительно напряженной арматуры приводит к потере обжатия стыков составных железобетонных пролетных строений и, соответственно, снижению несущей способности стыков на сдвиг.

По результатам исследований разработаны следующие методики оценки влияния повреждений мостовых конструкций, обусловленных указанными процессами, на уровень потребительских свойств мостов:

- оценки снижения грузоподъемности мостовых конструкций в результате коррозионного износа;

- оценки снижения долговечности мостовых конструкций в результате усталостного износа.

- оценки снижения грузоподъемности железобетонных мостовых пролетных строений коробчатого сечения с поперечными стыками в результате ослабления натяжения высокопрочной арматуры;

Критерии опасной степени развития указанных деградационных процессов должны строиться исходя из их скорости и по результатам анализа меняющихся во времени эксплуатационных автомобильных нагрузок.

А.1 Анализ нормативно-методических документов по оценке остаточного ресурса долговечности мостов по результатам натурных исследований

Применявшаяся в Российской Федерации до последнего времени методика прогнозирования снижения грузоподъемности в процессе эксплуатации разработана профильным НИИ "Росдорнии" (д-р техн. наук В.И. Шестериков) [13], [14] и апробирована в методических рекомендациях Федерального дорожного агентства Росавтодор [15], [16].

По этой методике фактическая грузоподъемность K(t) определяется как разность между проектной грузоподъемностью K и износом U(t).

Здесь и далее грузоподъемность K(t) будет выражена в классах нормативной нагрузки АК по СП 35.13330 и [12].

Износ U(t) представляет собой относительное снижение рассматриваемого потребительского свойства, в данном случае - грузоподъемности, вследствие накопления повреждений, соответствующих управляемым рискам, и определяется в соответствии с [16] по эмпирической формуле

, (А.1)

, (А.1)где e - основание натуральных логарифмов;

t - временной параметр, годы;

T0 - срок приработки, то есть начальный период эксплуатации, в течение которого повреждений не наблюдается, обычно принимаемый в интервале от 5 до 15 лет.

Значения  для железобетонных ребристых пролетных строений в соответствии с [16] принимают равными:

для железобетонных ребристых пролетных строений в соответствии с [16] принимают равными:

- с обычной арматурой - 0,01;

- с предварительно-напряженной арматурой - 0,007.

Недостаток этой методики состоит в противоречивости понятия "износ", принимаемого, то ли, как потерю несущей способности элемента, то ли как потерю его грузоподъемности, а также слабым обоснованием влияния различных повреждений на размер износа.

Начиная с 2013 г., в соответствии с [15] критерий долговечность мостовых конструкций в системе Росавтодора выражается в условных баллах без привязки к реальным срокам эксплуатации сооружений.

В части коррозионного износа нормативная и методическая литература сосредотачивается, в основном, на мерах по защите конструкций от коррозии (СП 28.13330, [18], [19]), не затрагивая оценок скорости коррозии и долговечности конструкции по этому признаку. Исключение представляет анализ скорости коррозии арматуры в железобетонных конструкциях и рекомендации по оценке их долговечности, выполненный финской группой РИЛЕМ [20].

Усталость конструкционных материалов и соединений при достижении критического уровня может вызвать быстро развивающиеся трещины или пластические зоны в конструктивных элементах и спровоцировать их хрупкое разрушение. Поэтому проверка выносливости конструктивных элементов как характеристики противодействия усталостному разрушению относится к расчетам по первой группе предельных состояний.

Мосты подвергаются многократному воздействию подвижных переменных по величине нагрузок. Поэтому проверка несущих мостовых элементов на выносливость является обязательной и отражается в нормах проектирования.

При этом используют два подхода:

- расчет на нормативную нагрузку при пониженных расчетных сопротивлениях. Этот подход используется в отечественных нормах проектирования мостов (СП 35.13330);

- расчет по накоплению усталостных повреждений в конструкции до момента, когда возникает опасность ее усталостного разрушения. Такой подход основан на статистическом анализе воздействий на мосты нагрузок от автотранспортных средств. Он, наряду с первым обозначенным выше подходом, используется в нормативах США [21] и Европейского Союза [22]. Представляется, что такая оценка долговечности конструкций, работающих в переменном напряженном режиме является наиболее адекватной. Она и используется в настоящем Методическом пособии.

Несущая способность поперечных стыков железобетонных пролетных строений коробчатого сечения поддерживается обжатием этих стыков предварительно напряженными арматурными пучками из высокопрочной проволоки. Возможные потери усилий в пучках в течение эксплуатации предусмотрены нормами проектирования. Однако, указания по оценке и прогнозу этих потерь отсутствуют. Настоящее методическое пособие, разработанное на основе опыта натурных исследований, призвано закрыть этот пробел.

Все три перечисленных выше деградационных процесса обусловливают снижение грузоподъемности несущих мостовых конструкций в течение эксплуатации моста. В то же время рост эксплуатационных нагрузок сокращает заложенный в нормах запас по грузоподъемности. Момент, когда этот запас окажется исчерпанным, будет соответствовать остаточному ресурсу долговечности данной несущей конструкции.

Поэтому имеет смысл в первую очередь рассмотреть общий для всех разрабатываемых методик вопрос - анализ эксплуатационных нагрузок.