СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ утратил силу в связи с изданием Методических рекомендаций по определению и обоснованию технологических потерь природного газа, газового конденсата и попутного газа при добыче, технологически связанных с принятой схемой и технологией разработки месторождения, утв. Минэнерго России 12.04.2018.

Название документа

"Методические рекомендации по определению и обоснованию технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа при добыче, технологически связанных с принятой схемой и технологией разработки месторождения"

(утв. Минэнерго России 30.07.2012)

"Методические рекомендации по определению и обоснованию технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа при добыче, технологически связанных с принятой схемой и технологией разработки месторождения"

(утв. Минэнерго России 30.07.2012)

Заместитель

Министра энергетики

Российской Федерации

П.С.ФЕДОРОВ

30 июля 2012 года

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ И ОБОСНОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПОТЕРЬ

ПРИРОДНОГО ГАЗА, ГАЗОВОГО КОНДЕНСАТА И ПОПУТНОГО (НЕФТЯНОГО)

ГАЗА ПРИ ДОБЫЧЕ, ТЕХНОЛОГИЧЕСКИ СВЯЗАННЫХ С ПРИНЯТОЙ СХЕМОЙ

И ТЕХНОЛОГИЕЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ

Настоящие методические рекомендации разработаны в соответствии с требованиями законодательства Российской Федерации для использования при подготовке обоснований и определения величины безвозвратных потерь полезных ископаемых: природного газа, газового конденсата и попутного нефтяного газа при их добыче, технологически связанных с принятой схемой и технологией разработки и обустройства месторождения (далее - технологические потери).

1.1. Добытым полезным ископаемым признается продукция добывающих отраслей промышленности, содержащаяся в фактически добытом из недр минеральном сырье, первое по своему качеству соответствующее государственному стандарту Российской Федерации, стандарту отрасли, региональному стандарту, международному стандарту, а в случае отсутствия указанных стандартов для отдельного добытого полезного ископаемого - стандарту (техническим условиям) организации (предприятия).

Не может быть признана полезным ископаемым продукция, полученная при дальнейшей переработке (обогащении, технологическом переделе) полезного ископаемого, являющаяся продукцией обрабатывающей промышленности.

Видами добытого полезного ископаемого являются:

- газ горючий природный из всех видов месторождений углеводородного сырья, за исключением попутного (нефтяного) газа;

- газовый конденсат из всех видов месторождений углеводородного сырья, прошедший технологию промысловой подготовки в соответствии с техническим проектом разработки месторождения до направления его на переработку;

- газ горючий природный (растворенный газ или смесь растворенного газа и газа из газовой шапки) из всех видов месторождений углеводородного сырья, добываемый через нефтяные скважины (далее - попутный (нефтяной) газ).

1.2. Количество добытого полезного ископаемого определяется в натуральном выражении (в единицах массы или объема) одним из двух возможных методов:

- прямым, то есть измерением искомого значения физической величины посредством применения измерительных средств;

- косвенным, то есть методом, основанным на расчете по данным замеров дебитов (производительности) скважин, с учетом данных анализа (дополнительной измерительной информации) о содержании в минеральном сырье добытого углеводородного сырья.

Косвенный метод определения количества добываемого полезного ископаемого применяется в случае, если прямой метод невозможен.

1.3. Под технологическими потерями природного газа, газового конденсата и попутного нефтяного газа при добыче в соответствии с принятой схемой и технологией разработки и обустройства месторождения понимаются безвозвратные потери.

1.4. К технологическим потерям не относится количество углеводородного сырья, используемого на собственные и/или коммунальные нужды, и потери, возникшие вследствие хранения и (или) транспортировки добытого полезного ископаемого, а также при возникновении аварийных ситуаций и (или) нарушении технологического процесса.

1.5. Настоящие рекомендации включают в себя принципы формирования и расчета технологических потерь природного газа, газового конденсата и попутного нефтяного газа на объектах добычи и подготовки продукции по видам потерь на каждом месте их образования.

1.6. Величину технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа определяют по каждому месту образования для каждого вида углеводородного сырья.

1.7. Расчет величины технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа производят на плановый период. Плановым периодом признается календарный год.

1.8. Величину технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа рассчитывают в соответствии с проектными документами на разработку и обустройство месторождения, регламентами производственных объектов добычи, действующими государственными нормативными документами, а также паспортами нефтегазопромыслового оборудования, используемого в данном технологическом процессе в расчетный период. Данные должны подтверждаться фактическими определениями физико-химических характеристик и лабораторными анализами (хроматографический анализ, замер ДНП и температуры начала кипения и т.д.). В случае значительного отличия замеренных параметров от регламентных документов последние должны быть скорректированы, а в качестве исходных данных должны быть приняты откорректированные значения.

1.9. Величину технологических потерь природного газа, газового конденсата и попутного (нефтяного) газа определяют для всех объектов добычи углеводородного сырья от устья добывающих скважин до получения готовой продукции, первой по своему качеству соответствующей государственному стандарту Российской Федерации, стандарту отрасли, региональному стандарту, международному стандарту, а в случае их отсутствия - стандарту (техническим условиям) организации (предприятия).

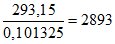

1.10. Объем газообразных фаз принимают при стандартных условиях: температура Тст 20 °C (293,15 К); давление Рст 760 мм рт. ст. (101325 Па) в соответствии с ГОСТ 2939.

газового конденсата и попутного нефтяного газа

Технологические потери природного газа подразделяются на следующие виды:

- потери, связанные с освоением скважин после выхода из бурения;

- потери, связанные с продувками скважин после проведения ремонтных работ;

- потери, связанные с проведением газогидродинамических (первичные, текущие, специальные) и газоконденсатных исследований скважин;

- потери, связанные с опорожнением технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ;

- потери, связанные с эксплуатацией факельных устройств;

- потери, связанные с дегазацией жидкостей;

- потери, связанные с вводом в скважины, трубопроводы и технологические линии химических реагентов;

- потери, связанные с отбором проб;

- потери, связанные с обслуживанием предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также с обследованием оборудования;

- потери, связанные с уносом жидкостями.

При добыче углеводородного сырья существуют следующие виды технологических потерь газового конденсата:

- потери, связанные с освоением скважин после выхода из бурения;

- потери, связанные с продувкой скважин после проведения ремонтных работ;

- потери, связанные с проведением газогидродинамических (первичные, текущие, специальные) и газоконденсатных исследований скважин;

- потери с природным газом, связанные с опорожнением технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ;

- потери, связанные с испарением в процессе подготовки;

- потери, связанные с отбором проб;

- потери, связанные с уносом жидкостями.

Основными видами потерь газового конденсата при добыче, которые занимают более 90% от общего объема потерь, являются потери, связанные с освоением скважин после бурения и проведением газогидродинамических и газоконденсатных исследований.

При добыче углеводородного сырья существуют следующие виды технологических потерь попутного (нефтяного) газа:

- потери, связанные с опорожнением трубопроводов и технологического оборудования системы сбора и подготовки нефти для проведения ремонтных и профилактических работ;

- потери, связанные с эксплуатацией факельных устройств;

- потери, связанные с уносом жидкостями;

- потери, связанные с отбором проб;

- потери, связанные с обслуживанием предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также с обследованием оборудования.

Перечень типовых статей потерь природного газа, газового конденсата и попутного (нефтяного) газа и объекты, являющиеся источниками потерь, а также причины их возникновения приведены в Приложении 1.

природного газа

Для расчета технологических потерь природного газа необходимо определить потери по каждому конкретному месту их образования и виду, а также указать характеристики углеводородного сырья до и после прохождения каждого источника потерь и документально подтвердить показатели, применяемые в расчетах.

В данном разделе приведены рекомендуемые методики расчета технологических потерь природного газа на газодобывающих предприятиях по каждому их виду и месту образования, даны рекомендации по предоставлению необходимых документов для подтверждения показателей, применяемых в расчетах.

и газоконденсатных скважин, вышедших из бурения

Для определения технологических потерь природного газа при освоении скважин рекомендуется руководствоваться следующими документами:

- инструкция по комплексному исследованию газовых и газоконденсатных пластов и скважин (утверждена Министерством газовой промышленности СССР 14 июня 1979 г.);

- инструкция по согласованию годовых планов развития горных работ. РД 07-330-99 (утверждена Постановлением Госгортехнадзора России N 85 от 24.11.1999);

- правила охраны недр ПБ 07-601-03 (утверждены Постановлением Госгортехнадзора РФ от 6 июня 2003 г. N 71);

- план строительства, освоения и запуска скважин с указанием их номера, вскрываемых ими объектов (пластов), ожидаемых дебитов и даты запуска в работу (составляется добывающей организацией);

- акты с результатами освоения скважин, пробуренных ранее на аналогичные объекты (пласты). В приведенных актах должна содержаться информация о времени отработки скважины и ее дебите;

- акты о сожжении газа на факеле при освоении скважин, пробуренных в предыдущем году (составляется организацией, проводившей освоение);

- акты с результатами лабораторных исследований проб газа, отобранных при освоении скважин в местах поступления газа на факельную установку. Акты представляются по желанию недропользователя;

- схема обвязки наземного оборудования при освоении скважины;

- паспорта и технические характеристики оборудования, используемого при освоении скважины.

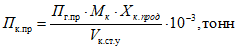

Технологические потери природного газа при освоении газовой или газоконденсатной скважины, вышедшей из бурения, рекомендуется определять по формуле:

где:

qi - дебит скважины при освоении на заданном режиме, куб. м/сут.;

n - количество режимов при освоении скважины;

Хг.прод - мольная доля добываемой продукции в пластовом газе, определяемая по формуле:

где nг.пл, nг.прод - соответственно число молей пластового газа и газа, который является продукцией (сухой газ, газ сепарации и т.д.), определяются по данным лабораторных исследований.

Более подробно методы определения мольной доли добываемой продукции представлены в "Инструкции по комплексному исследованию газовых и газоконденсатных пластов и скважин" (утверждена Министерством газовой промышленности СССР 14 июня 1979 г.).

Для объектов, состоящих из нескольких пластов, принимается среднеарифметическое значение мольной доли добываемой продукции, определенной для каждого пласта.

Дебит скважины, количество режимов и их продолжительность определяют в соответствии с регламентирующими документами. Основным регламентирующим документом является Инструкция по комплексному исследованию газовых и газоконденсатных пластов и скважин (утверждена Министерством газовой промышленности СССР 14 июня 1979 г.).

и газоконденсатных скважин после проведения

подземного ремонта

Технологические потери возникают при продувке скважин после проведения ремонтных работ, предусмотренных проектными документами, или при ревизии и/или замене скважинного оборудования. В частности, после проведения планово-предупредительных ремонтов (оптимизация режима работы скважин, ревизия и замена устьевого оборудования и т.д.); капитальных ремонтов (ремонтно-изоляционные работы, переход на другие горизонты и т.д.) и работ, связанных с повышением компонентоотдачи пластов. Виды подземных ремонтов, после проведения которых при продувке скважин возникают технологические потери природного газа, приведены в Приложении 2.

Для определения технологических потерь природного газа при продувке скважин после проведения ремонтных работ руководствуются следующими документами:

- правила безопасности в нефтяной и газовой промышленности ПБ 08-624-03 (утверждены Постановлением Госгортехнадзора России N 56 от 05.06.2003);

- утвержденный геолого-технический план проведения ремонтных работ с указанием вида работ, номера скважины, вскрываемых ею объектов (пластов) и ожидаемого дебита после проведения работ (составляется добывающей организацией);

- ссылки на проектные или нормативные документы, обосновывающие проведение данного вида ремонтных работ;

- акты с результатами проведенных ремонтных работ за последний год, когда проводились работы на скважинах, указанных в плане-графике, или на аналогичных скважинах по конструкции, дебиту, виду ремонтных работ и вскрываемому объекту. В приведенных актах должна содержаться информация о времени отработки скважины после ремонта и ее дебите;

- акты о сожжении газа на факеле при проведении ремонтных работ в год, предшествующий планируемому расчетному периоду (составляется организацией, проводившей ремонтные работы);

- акты с результатами лабораторных исследований проб газа, отобранных в местах поступления газа на факельную установку при продувке скважин после проведения ремонтных работ;

- схема обвязки наземного оборудования при продувке скважины (составляется организацией, проводившей ремонтные работы);

- паспорта и технические характеристики оборудования, используемого при продувке скважины после проведения ремонтных работ.

Технологические потери природного газа при продувке газовых и газоконденсатных скважин после проведения подземного ремонта определяют по формуле:

где:

qi - дебит скважины при продувке на режиме, куб. м/сут.;

Хг.прод - мольная доля добываемой продукции в пластовом газе, определяемая по формуле (3.2);

n - количество режимов при продувке скважины;

N - количество операций по плану.

газогидродинамических или газоконденсатных исследований

Газогидродинамические исследования делятся на:

- исследования при стационарных режимах фильтрации;

- исследования при нестационарных режимах фильтрации.

В расчете потерь природного газа при проведении газогидродинамических исследований участвуют только исследования при стационарных режимах фильтрации, которые в свою очередь делятся на:

- метод установившихся отборов;

- изохронный метод;

- экспресс-метод;

- метод монотонно-ступенчатого изменения дебитов.

Обоснование и выбор метода проведения газогидродинамических и газоконденсатных исследований подробно приведены в Инструкции по комплексному исследованию газовых и газоконденсатных пластов и скважин (утверждена Министерством газовой промышленности СССР 14 июня 1979 г.).

Для определения технологических потерь природного газа при проведении ГДИ и ГКИ в скважинах руководствуются следующими документами:

- инструкция по комплексному исследованию газовых и газоконденсатных пластов и скважин (утверждена Министерством газовой промышленности СССР 14 июня 1979 г.);

- программа исследовательских работ (из протокола заседания ЦКР);

- план-график проведения исследовательских работ на расчетный период (составляется добывающей организацией с указанием номера скважин, вскрытого ими объекта, вида и времени проведения исследования);

- ссылки на проектные документы, обосновывающие применение данных методов проведения исследований на данном месторождении;

- акты с результатами исследования скважин за последний год, когда проводились аналогичные исследования на данных скважинах. В приведенных актах должна содержаться информация о времени работы скважины и ее дебите на каждом режиме;

- акты о сожжении природного газа на факеле при проведении исследований скважин в год, предшествующий планируемому расчетному периоду (составляется организацией, проводившей исследования);

- акты с результатами лабораторных исследований проб газа, отобранных при проведении газогидродинамических исследований скважин в местах поступления газа на факельную установку;

- схема обвязки наземного оборудования, применяемая при исследовании скважин;

- паспорта и технические характеристики оборудования (сепаратор I и II ступени и др.), используемого при исследовании скважин.

Также представляются сведения из проектного документа, в которых содержится следующая информация: назначение исследовательских работ на добывающих и разведочных скважинах, обоснование и выбор метода исследований, следовательно, и продолжительности его проведения.

Технологические потери природного газа при проведении газогидродинамических или газоконденсатных исследований в скважине определяют по формуле:

где:

qi - дебит скважины по газу при заданном режиме, куб. м/сут.;

ni - количество режимов при проведении исследования;

Хг.прод - мольная доля добываемой продукции в пластовом газе, определяемая по формуле (3.2);

N - количество исследований за расчетный период.

Дебит скважины, количество режимов и их продолжительность определяют в соответствии с назначением исследования. Количество исследований за расчетный период регламентируется различными видами проектной документации по углеводородному сырью, подлежащей согласованию.

оборудования и трубопроводов перед проведением ремонтных

и профилактических работ

К технологическим потерям не относятся потери, связанные с нарушениями регламентных режимов работы оборудования и принятой технологии, авариями, утечками при разрыве газопроводов, аварийными остановками технологического оборудования, а также его испытаниями.

Для определения технологических потерь природного газа при опорожнении технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ необходимо руководствоваться следующими документами:

- правила безопасности в нефтяной и газовой промышленности (утверждены Постановлением Госгортехнадзора России от 05.06.2003 N 56);

- утвержденный технологический регламент установки подготовки газа;

- план-график проведения ремонтных и профилактических работ на расчетный период (составляется добывающей организацией с указанием технологического оборудования или трубопровода, цель работ и времени их проведения);

- акты выполнения аналогичных работ за год, предшествующий планируемому расчетному периоду, и акты о сожжении природного газа на факеле при проведении данных работ (составляется организацией, проводившей работы);

- акты с результатами лабораторных исследований проб газа, отобранных на участке трубопровода и/или перед входом в технологическое оборудование перед проведением ремонтных работ;

- паспорта и технические характеристики оборудования, на котором будет производиться ремонт.

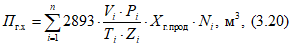

Технологические потери природного газа при опорожнении технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ на расчетный период вычисляют по формуле:

где:

2893 - коэффициент приведения объема природного газа к стандартным условиям Тст и Рат, равный ( );

);

);

);V - геометрический объем аппарата, участка газопровода или технологической линии, опорожняемого для ремонта или внутреннего осмотра, куб. м;

Рн, Рк - соответственно абсолютное давление природного газа перед началом ремонтной работы и после опорожнения, МПа;

Тн, Т - соответственно температура природного газа перед началом работы и после опорожнения, К;

Zн, Zк - коэффициенты сверхсжимаемости природного газа при Рн, Тн и Рк, Тк соответственно;

Хг.прод - мольная доля добываемой продукции в газе, отправляемом на свечу, определяемая аналогично формуле (3.2);

N - количество операций в расчетный период по плану-графику.

Методики расчета коэффициента сверхсжимаемости природного газа Z приведены в ГОСТ 30319.2-96.

факельных устройств

Потери по данному виду могут быть включены в технологические потери только в случае использования природного газа, в качестве продувочного (затворного) и/или топливного, не соответствующего международным, государственным или отраслевым стандартам.

Для определения технологических потерь природного газа при эксплуатации факельных устройств необходимо руководствоваться следующими документами:

- правила устройства и безопасной эксплуатации факельных систем (утверждены Постановлением Госгортехнадзора России от 10.06.2003 N 83);

- правила безопасности в нефтяной и газовой промышленности (утверждены Постановлением Госгортехнадзора России от 05.06.2003 N 56);

- утвержденный технологический регламент установки подготовки газа;

- утвержденная схема сбора и подготовки добываемой продукции;

- план-график проведения ремонтных и профилактических работ с использованием факельной установки (составляется добывающей организацией);

- акты с результатами лабораторных исследований проб продувочного (затворного) и/или топливного газа;

- схема обвязки факельной установки;

- паспорта и технические характеристики факельной установки.

Объем продувочного (затворного) газа на расчетный период Qг.пр.з, как правило, определяют по расходомеру.

В случае, если прямой метод (по расходомеру) невозможен, применяется косвенный метод определения. Тогда объем продувочного (затворного) газа на расчетный период определяют по формуле:

где:

w - скорость движения продувочного газа в расчете на сечение ствола под оголовком, м/с;

F - площадь выходного сечения факельного ствола, кв. м;

Скорость движения продувочного газа в соответствии с ПБ 03-591-03 зависит от конструкции факела и должна быть не менее:

0,05 м/с - для факелов с газовым затвором;

0,9 м/с - для факелов без газового затвора при плотности продувочного (затворного) газа 0,7 кг/куб. м и более.

Тогда потери продувочного (затворного) газа Пг.пр.з вычисляются по формуле:

Пг.пр.з = Qг.пр.з Хг.прод, куб. м, (3.7)

где Хг.прод - мольная доля добываемой продукции в продувочном (затворном) газе, определяемая аналогично формуле (3.2).

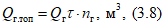

Объем топливного газа, подаваемого на факельную установку, на расчетный период Qг.топ определяется по формуле:

где:

Qг - расход газа, подаваемого на одну дежурную горелку, куб. м/ч; принимают в соответствии с данными, приводимыми в документации на оборудование, а при отсутствии этих данных расход газа на обычную горелку принимают по табл. 3.1;

nг - количество горелок, шт.

Таблица 3.1

Диаметр факельной трубы, мм | Количество газа, подаваемого в факельную систему, куб. м/ч | Количество горелок, шт. | |

Продувочный (затворный) газ | Топливный газ | ||

200 | 8 | 2,2 | 1 |

300 | 15 | 4,4 | 2 |

500 | 50 | 4,4 | 2 |

800 | 160 | 8,8 | 4 |

1000 | 320 | 8,8 | 4 |

1200 | 500 | 60,0 | 1 <*> |

1400 | 650 | 60,0 | 1 <*> |

--------------------------------

Потери топливного газа Пг.топ определяются по формуле:

Пг.топ = Qг.топ Хг.прод, куб. м, (3.9)

где Хг.прод - мольная доля добываемой продукции в топливном газе, определяемая аналогично формуле (3.2).

Потери природного газа при эксплуатации факельных устройств Пг.ф вычисляют по формуле:

Пг.ф = Пг.пр.з + Пг.топ, куб. м. (3.10)

или регенерации жидкостей

Для определения технологических потерь природного газа при дегазации жидкостей необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки добываемой продукции с указанием мест, где происходит дегазация жидкостей;

- утвержденный технологический регламент установки подготовки газа;

- акты с результатами лабораторного анализа проб газа дегазации, по каждому месту их образования (не менее 10-ти в осенне-зимнем и не менее 10-ти в весенне-летнем периодах);

- акты с результатами лабораторного анализа проб жидкости до и после оборудования, в котором происходит дегазация;

- паспорта и технические характеристики используемого оборудования.

Потери по данному виду могут быть включены в технологические потери только в случае подачи низконапорного газа, выделяющегося из жидкостей на факел или свечу рассеивания.

Потери по данному виду могут быть включены в технологические потери только в случае, если процесс дегазации конденсата не относится к его переработке в соответствии со статьей 337 части II Налогового кодекса РФ.

Потери природного низконапорного газа, образующегося при дегазации нестабильного конденсата на расчетный период Пг.д.к, определяют по формуле:

Пг.д.к = Gк Гф Хг.прод, куб. м, (3.11)

где:

Gк - количество конденсата, полученного в результате дегазации в течение расчетного периода, т;

Гф - газовый фактор, т.е. количество газа дегазации, выделяющегося при получении 1 тонны разгазированного конденсата, куб. м/т;

Хг.прод - мольная доля добываемой продукции в газе дегазации, определяемая аналогично формуле (3.2).

Газовый фактор Гф определяют в результате разгазирования и анализа пробы нестабильного конденсата, отобранного при промысловых условиях.

и конденсационной воды

Технологические потери природного газа, выделяющегося из пластовой и конденсационной воды при их дегазации и направляемого на факел в расчетном периоде Пг.д.в, определяют по формуле:

где:

Qв - расход воды, подвергаемой дегазации, куб. м/ч;

r1, r2 - растворимость природного газа в дистиллированной воде соответственно при атмосферном давлении (см. табл. 3.2) и давлении перед выветривателем (см. табл. 3.3 или рис. 3.1 (здесь и далее рисунки не приводятся)), куб. м/куб. м жидкости;

к - коэффициент Сеченова, учитывающий изменение растворимости газа при наличии солей (коэффициент высаливания), определяемый по табл. 3.4;

с - концентрация солей в пластовой воде, г-экв./л;

Хг.прод - мольная доля добываемой продукции в газе дегазации (выветривания), определяемая аналогично формуле (3.2);

Растворимость природного газа в жидкости принимают по проектным или справочным данным, вычисляют с помощью термодинамических расчетов или экспериментально, а в отдельных случаях используют эмпирические зависимости.

Таблица 3.2

ДАВЛЕНИИ И РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ

Газ | Растворимость газов в дистиллированной воде r1, куб. м/куб. м, при температуре | |||

0 °C | 20 °C | 40 °C | 60 °C | |

Метан | 0,05563 | 0,03376 | 0,02369 | 0,01954 |

Этан | 0,09874 | 0,04724 | 0,02915 | 0,02177 |

Пропан | _ | 0,03940 | - | - |

Норм. бутан | - | 0,03270 | - | - |

Таблица 3.3

Газ | Растворимость газов в дистиллированной воде r2, куб. м/куб. м, при давлении | |||

2,5 МПа | 5,0 МПа | 7,5 МПа | 10,0 МПа | |

Метан | 0,60 | 1,10 | 1,52 | 1,95 |

Этан | 0,57 | 0,87 | 0,97 | 1,00 |

Таблица 3.4

РАСТВОРАХ ХЛОРИСТОГО НАТРИЯ

Температура, °C | Коэффициент Сеченова |

0 | 0,165 |

20 | 0,141 |

40 | 0,127 |

60 | 0,119 |

80 | 0,116 |

100 | 0,116 |

Потери природного газа, выделяющегося при регенерации технических жидкостей (метанол, ДЭГ, ТЭГ и др.), определяют по формуле:

где:

Qж - расход жидкости, подвергаемой регенерации, куб. м/ч;

r - растворимость природного газа в жидкости при термобарических параметрах регенерации, куб. м/куб. м;

Хг.прод - мольная доля добываемой продукции в газе, выделяющемся при регенерации, определяемая аналогично формуле (3.2);

Растворимость газа в водном растворе метанола, поступающем на регенерацию, определяют экспериментально или принимают в следующих значениях:

- для бессернистых газов rм = 2,5 - 3,5 куб. м/куб. м;

- для сероводородсодержащих газов rм = 3 - 5 куб. м/куб. м.

Растворимость бессернистого природного газа в растворе ДЭГа определяют экспериментально или определяют по эмпирической формуле:

rДЭГ = 10,197РА, куб. м/куб. м, (3.14)

где:

Р - давление регенерации ДЭГ, МПа;

А - коэффициент, зависящий от температуры и концентрации ДЭГа, определяемый по формуле:

А = 1,415С х 10-3 + 5,78С2 х 10-6 + 1,436Т х 10 -

- 2,969ТС х 10-5 + 3,571Т2 х 10-6 - 7,048 х 10-2, (3.15)

где:

С - концентрация ДЭГ, % масс;

Т - температура, °C.

Растворимость бессернистого природного газа в растворе ТЭГ принимают на 25 - 30% больше, чем в растворе ДЭГа.

Растворимость сернистого природного газа в растворах ДЭГа определяют по эмпирической зависимости:

где:

Т - температура регенерации, °C;

а, в - эмпирические коэффициенты, определяемые по формулам:

lg а = 0,01338 х С + 0,50958 х lg Р - 0,6102; (3.17)

lg в = 0,03365 х Р + 0,00874 х С - 1,124, (3.18)

где:

С - концентрация ДЭГа, % масс.;

Р - давление регенерации, МПа.

Растворимость сероводородсодержащих природных газов в растворе моноэтиленгликоля концентрацией 70% масс., в диапазоне давлений от 0,3 до 0,6 МПа принимают равной от 0,4 до 0,5 куб. м/куб. м.

Потери природного газа при дегазации или регенерации жидкостей определяют по формуле:

Пг.д = Пг.д.к + Пг.д.в + Пг.р.ж, куб. м. (3.19)

трубопроводы и технологические линии химических реагентов

Потери по данному виду могут быть включены в технологические потери, если использование устройств для ввода химических реагентов предусмотрено проектом обустройства месторождения.

Для определения технологических потерь природного газа при вводе в скважины, трубопроводы и технологические линии химических реагентов необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки добываемой продукции с указанием мест, где используется оборудование для ввода химических реагентов;

- выдержки из проекта обустройства, регламентирующие использование устройств ввода химреагентов;

- акты с результатами лабораторного анализа проб газа, отобранных в местах установки устройств ввода химических реагентов;

- паспорта и технические характеристики используемого оборудования.

Технологические потери природного газа при заправке устройств ввода химических реагентов на расчетный период определяют по формуле:

где:

Vi - геометрическая емкость i-го устройства ввода химических реагентов, куб. м;

Рi - рабочее давление, МПа;

Тi - температура природного газа в устройстве, К;

Zi - коэффициент сверхсжимаемости газа при Рi и Тi соответственно;

Хг.прод - мольная доля добываемой продукции в пластовом газе, определяемая по формуле (3.2);

Ni - количество заправок i-го устройства;

n - количество устройств.

Отбор проб природного газа должен проводиться в соответствии с ГОСТ 31370-2008.

Для определения технологических потерь природного газа при отборе проб необходимо руководствоваться следующими документами:

- утвержденный график аналитического контроля;

- схема сбора и подготовки добываемой продукции с указанием мест, где производится отбор проб;

- акты с результатами лабораторного анализа отобранных проб;

- паспорта и технические характеристики используемого оборудования.

Технологические потери природного газа при отборе проб для аналитического контроля определяют по формуле:

где:

Хг.прод - мольная доля добываемой продукции в отбираемом газе, определяемая аналогично формуле (3.2);

Пг.оп - потери природного газа при периодическом отборе проб для разовых (лабораторных) анализов газового потока рассчитывают по формуле:

где:

Vпр - геометрический объем пробоотборника, куб. м;

Рпр - давление в пробоотборнике, МПа;

Тпр - температура в пробоотборнике, К;

Zпр - коэффициент сжимаемости при Рпр и Тпр соответственно;

b - кратность продувки, т.е. отношение объема (при условии отбора) газа, выпущенного в атмосферу при продувке линии и пробоотборника, к объему пробоотборника (кратность продувки при отборе проб газа принимают равной b = 30);

ni - количество анализов i-ого вида в расчетном периоде согласно графику аналитического контроля;

Пг.пот - потери природного газа при непрерывной работе i-ого прибора на потоке, куб. м, определяемые по паспортным данным завода-изготовителя;

N - количество отборов в расчетном периоде.

предохранительных клапанов, контрольно-измерительных

приборов и средств автоматизации, а также

обследовании оборудования

Для определения технологических потерь природного газа при обслуживании предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также обследовании оборудования необходимо руководствоваться следующими документами:

- схема сбора и подготовки добываемой продукции с указанием мест, где установлены предохранительные клапаны, средства автоматизации и контрольно-измерительные приборы;

- план-график обследования оборудования;

- документы, регламентирующие обследование оборудования и количество обследований;

- акты с результатами обследования оборудования;

- акты с результатами лабораторного анализа проб газа, отобранных перед оборудованием и/или технологической линией;

- паспорта и технические характеристики используемого оборудования, а также руководства по его эксплуатации.

Для упрощения расчетов технологические потери природного газа, связанные с проверкой работоспособности предохранительного клапана на расчетный период, определяют по формуле:

где:

qг - производительность оборудования в расчетном периоде, на котором установлен клапан, куб. м/сек.;

Ккл - коэффициент расхода газа клапаном, определяемый по паспортным данным;

Хг.прод - мольная доля добываемой продукции в выпускаемом газе, определяемая аналогично формуле (3.2);

n - количество проверок предохранительного клапана в расчетном периоде;

N - количество клапанов.

Технологические потери природного газа при испытании оборудования определяют по формуле:

где:

qисп - расход природного газа при индивидуальном испытании оборудования конкретного вида или технологической линии в целом, куб. м/ч;

Хг.прод - мольная доля добываемой продукции в газе, предназначенном для испытания оборудования, определяемая аналогично формуле (3.2). Величины qисп и  принимают из технических условий или паспортов оборудования.

принимают из технических условий или паспортов оборудования.

Общие потери природного газа при обслуживании предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также обследовании оборудования будет определяться по формуле:

Пг.обс = Пг.п.к + Пг.исп, куб. м. (3.25)

Для определения технологических потерь природного газа при его уносе с жидкостью (пластовой водой) необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки добываемой продукции с указанием мест, где происходит унос природного газа с жидкостью;

- акты с результатами лабораторного анализа проб жидкости до и после оборудования;

- паспорта и технические характеристики используемого оборудования.

При отсутствии экспериментальных данных о растворимости газа в пластовой воде по конкретному месторождению технологические потери природного газа при уносе с жидкостью на расчетный период определяют исходя из растворимости газа в дистиллированной воде (см. табл. 3.2 и 3.3) при давлении и температуре, соответствующим регламентным, по формуле:

Пг.ж = Vж х r1 х 10-кс х Хг.прод, куб. м, (3.26)

где:

Vж - объем жидкости, сбрасываемой из оборудования на утилизацию, куб. м;

r1 - растворимость природного газа в дистиллированной воде при атмосферном давлении (см. табл. 3.2), куб. м/куб. м;

к - коэффициент Сеченова, учитывающий изменение растворимости газа в присутствии солей (см. табл. 3.4);

с - концентрация солей в пластовой воде, г-экв./л;

Хг.прод - мольная доля добываемой продукции в газе, уносимом с жидкостью, и определяемая аналогично формуле (3.2).

газового конденсата

Для расчета количества технологических потерь газового конденсата необходимо определить потери по каждому конкретному месту их образования и виду, а также указать характеристики углеводородного сырья до и после прохождения каждого объекта потерь и документально подтвердить показатели, применяемые в расчетах.

К добытому углеводородному сырью относится газовый конденсат из всех видов месторождений углеводородного сырья, прошедший технологию промысловой подготовки в соответствии с проектом разработки месторождения до направления его на переработку.

В данном разделе приведены методики расчета технологических потерь газового конденсата на газодобывающих предприятиях по каждому их виду и месту образования, даны рекомендации по предоставлению необходимых документов для подтверждения показателей, применяемых в расчетах.

газоконденсатных скважин, вышедших из бурения,

и при продувке после проведения подземного ремонта

Для определения технологических потерь газового конденсата при освоении и продувке газоконденсатных скважин необходимо руководствоваться документами, приведенными в п. п. 3.1 и 3.2, а также следующими документами:

- схема обвязки наземного оборудования при освоении скважины после бурения и проведения подземного ремонта, где должны быть указаны места отбора проб;

- акты с результатами лабораторных исследований отобранных проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб, а также аппаратуры для измерения уноса газового конденсата.

При освоении скважин и проведении ремонтных или профилактических работ отбор проб природного газа производят по ГОСТ 31370-2008, определение компонентного состава - по ГОСТ 31371.1-2008 - ГОСТ 31371.7-2008.

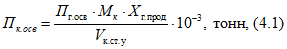

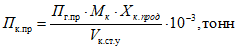

Технологические потери газового конденсата при освоении газоконденсатной скважины, вышедшей из бурения, определяют по формуле:

Пк.осв = Пг.осв х gк.прод х 10-6 или

а при продувке после проведения подземного ремонта рассчитывают по формуле:

Пк.рем = Пг.рем х gк.прод х 10-6 или

где:

Пг.осв; Пг.рем - технологические потери природного газа соответственно при освоении газоконденсатной скважины, вышедшей из бурения и после проведения подземного ремонта, куб. м;

qк.прод - потенциальное содержание добываемой продукции в пластовом газе, г/куб. м;

Мк - молекулярная масса конденсата, кг/кмоль;

Хк.прод - мольная доля добываемой продукции в газоконденсатной смеси, определяемая аналогично формуле (3.2);

Vк.ст.у - объем одного киломоля газового конденсата при стандартных условиях, куб. м/кмоль.

газогидродинамических или газоконденсатных исследований

Для определения количества технологических потерь газового конденсата при проведении ГДИ и ГКИ в скважинах необходимо руководствоваться документами, приведенными в пункте 3.3, а также следующими документами:

- схема обвязки наземного оборудования при проведении ГДИ или ГКИ, где должны быть указаны места отбора проб и/или установки аппаратуры для измерения уноса газового конденсата;

- акты с результатами лабораторных исследований отобранных проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб, а также аппаратуры для измерения уноса газового конденсата.

При проведении газогидродинамических и газоконденсатных исследований скважин отбор проб природного газа производят по ГОСТ 31370-2008, определение компонентного состава - по ГОСТ 31371.1-2008 - ГОСТ 31371.7-2008.

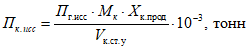

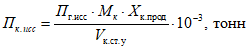

Технологические потери газового конденсата при проведении газогидродинамических или газоконденсатных исследований в скважине определяют по формуле:

Пк.исс = Пг.исс х gк.прод х 10-6 или  (4.3)

(4.3)

(4.3)

(4.3)где Пг.исс - технологические потери природного газа при проведении газогидродинамических и/или газоконденсатных исследований в скважине, куб. м;

остальные параметры идентичны параметрам, приведенным в формуле (4.1).

с опорожнением технологического оборудования и трубопроводов

при проведении ремонтных и профилактических работ

Для определения технологических потерь газового конденсата по данному виду потерь необходимо руководствоваться документами, приведенными в пункте 3.4, а также следующими документами:

- схема обвязки наземного оборудования при проведении ремонтных и профилактических работ, где должны быть указаны места отбора проб и/или установки аппаратуры для измерения уноса газового конденсата;

- акты с результатами лабораторных исследований отобранных проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб, а также аппаратуры для измерения уноса газового конденсата.

При продувках технологического оборудования и коммуникаций природным газом отбор проб производят по ГОСТ 31370-2008, определение компонентного состава - по ГОСТ 31371.1-2008 - ГОСТ 31371.7-2008.

Технологические потери газового конденсата при опорожнении технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ на расчетный период вычисляют по формуле:

Пк.оп = Пг.оп х gк.прод х 10-6 или  (4.4)

(4.4)

(4.4)

(4.4)где Пг.оп - технологические потери природного газа при опорожнении, куб. м;

остальные параметры идентичны параметрам, приведенным в формуле (4.1).

Технологические потери газового конденсата при продувке технологического оборудования и трубопроводов после проведения ремонтных и профилактических работ на расчетный период вычисляют по формуле:

Пк.пр = Пг.пр х gк.прод х 10-6 или  (4.5)

(4.5)

(4.5)

(4.5)где Пг.пр - технологические потери природного газа при продувке, куб. м.

в процессе подготовки

Для определения технологических потерь газового конденсата по данному виду необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки конденсата на промысле, на которой должны быть указаны места образования потерь, а также отбора проб и/или установки аппаратуры для измерения уноса газового конденсата;

- акты с результатами лабораторных исследований отобранных проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб, а также аппаратуры для измерения уноса газового конденсата.

Наиболее достоверным методом оценки технологических потерь газового конденсата при его испарении является метод прямого измерения объема испарившейся газовоздушной смеси, вытесняемой из технологических резервуаров. Измерение осуществляется средствами измерения или устройствами, оборудованными непосредственно на резервуарной емкости - источнике потерь.

Обработку исходных и экспериментальных данных промысловых замеров и результатов физико-химических анализов проб для определения величины фактических потерь газового конденсата за прошедший год необходимо осуществлять раздельно для осенне-зимнего и весенне-летнего периодов, с последующим расчетом среднегодовых значений. Допускается рассчитывать потери газового конденсата при среднегодовой температуре окружающей среды при условии, что температура конденсата в местах образования потерь изменяется в течение года в пределах +/- 5 °C. Результаты определения фактической величины потерь газового конденсата при испарении в процессе подготовки за прошедший год могут быть использованы для разработки норматива потерь на предстоящий год.

измерением объема парогазовоздушной смеси

Для определения потерь газового конденсата необходимо проводить измерения по каждому источнику потерь. Потери газового конденсата при испарении на планируемый период не могут превышать величину предельно допустимых выбросов углеводородов в атмосферу за предыдущий отчетный период, утвержденную в установленном порядке по данному объекту.

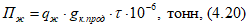

Потери газового конденсата в виде паров пентана и углеводородов с более высокой молекулярной массой (C5+В) необходимо определять по формуле:

где:

V" - объем замеренной (рассчитанной) парогазовоздушной смеси, вытесненной из резервуара, приведенный к стандартным условиям, куб. м;

n - количество наполнений резервуара в год;

Nр - количество резервуаров, шт.;

где  - объем паров добываемой продукции в парогазовоздушной смеси, приведенный к стандартным условиям, куб. м.

- объем паров добываемой продукции в парогазовоздушной смеси, приведенный к стандартным условиям, куб. м.

Количество измерений должно быть достаточным для обеспечения требуемой точности в условиях нестабильности процесса, но не менее трех.

Уровень газового конденсата в резервуаре рекомендуется измерять средствами измерения, поверенными в установленном порядке.

В начале и в конце заполнения резервуара рекомендуется фиксировать показания уровнемера, атмосферного давления, температуры парогазовоздушной смеси, температуры воздуха, отбирать пробы парогазовоздушной смеси на анализ. Если газовый конденсат поступает в резервуар из концевых сепарационных установок (КСУ), то рекомендуется фиксировать давление и температуру в сепараторах.

В промежуточные моменты времени рекомендуется ежечасно измерять температуру парогазовоздушной смеси и отбирать ее пробы для определения объемной доли в ней паров добываемой продукции.

В период проведения измерений рекомендуется отбирать пробу газового конденсата до резервуара для определения ее фракционного и углеводородного состава, плотности и газового фактора. При расчетах потерь плотность паров газового конденсата  рекомендуется принимать как их среднеарифметическое значение по результатам анализов, а долю паров

рекомендуется принимать как их среднеарифметическое значение по результатам анализов, а долю паров  определять как среднеарифметическое всех значений за время заполнения резервуара.

определять как среднеарифметическое всех значений за время заполнения резервуара.

При оснащении резервуаров системами улавливания легких фракций (УЛФ) или газоуравнительными системами величину потерь газового конденсата необходимо умножить на коэффициент эффективности работы систем, отраженный в паспорте оборудования либо в проектной документации.

по концентрации углеводородных паров в газе

Метод определения потерь газового конденсата при испарении по концентрации углеводородных паров, вытесняемых из резервуаров, рекомендуется применять при эксплуатации технологических резервуаров в режиме заполнение - опорожнение (мерник). Анализ компонентного состава отобранных проб паров рекомендуется проводить хроматографическим методом.

Объем парогазовоздушной смеси, вытесняемой из технологических резервуаров, равен закачанному в резервуары объему газового конденсата.

Потери газового конденсата в виде паров углеводородов (C5+В), вытесненных из резервуаров, определяют по формуле:

где:

V" - объем парогазовоздушной смеси, равный объему жидкости, закаченной в резервуар (емкость), - Vж, приведенный к стандартным условиям (давление 0,101325 МПа и температура 273,15 К), куб. м;

n - количество наполнений резервуара в год;

Nр - количество резервуаров, шт.

Объемную долю паров газового конденсата за время заполнения резервуара рекомендуется определять не менее 5 раз по анализам проб замеряемой парогазовоздушной смеси.

В начале и в конце заполнения резервуара рекомендуется фиксировать показания уровнемера, атмосферного давления, температуры парогазовоздушной смеси, температуры воздуха, отбирать пробы парогазовоздушной смеси на анализ. Если газовый конденсат поступает в резервуар из концевых сепарационных установок (КСУ), то рекомендуется фиксировать давление и температуру в сепараторах.

В промежуточные моменты времени рекомендуется ежечасно измерять температуру парогазовоздушной смеси и отбирать ее пробы для определения объемной доли в ней паров газового конденсата C5+В.

В период проведения измерений рекомендуется отбирать пробу газового конденсата до резервуара для определения ее фракционного и углеводородного состава, плотности и газового фактора.

При расчетах потерь объемные доли  ,

,  ,

,  следует определять по результатам анализов как среднеарифметическое всех значений.

следует определять по результатам анализов как среднеарифметическое всех значений.

При оснащении резервуаров системами улавливания легких фракций (УЛФ) или газоуравнительными системами величину потерь газового конденсата необходимо умножить на коэффициент эффективности работы систем, отраженный в паспорте оборудования либо в проектной документации.

насыщенных паров

Данный метод рекомендуется применять при определении потерь газового конденсата по давлению насыщенных паров в технологических резервуарах расчетным путем.

Потери газового конденсата определяют по формуле:

где:

Р38 - давление насыщенных паров при температуре 38 °C и соотношении газ - жидкость 4:1, мм рт. ст.;

m - молекулярная масса паров жидкости в зависимости от температуры начала кипения, принимаемая по табл. 4.1;

Кв - опытный коэффициент, принимаемый по табл. 4.4;

Коб - коэффициент оборачиваемости, принимаемый по табл. 4.5;

В - количество жидкости, закачиваемой в резервуары в течение года, тонн/год;

Опытный коэффициент Кt для пересчета значений концентраций насыщенных паров в резервуарах при 38 °C к фактической температуре определяется по формуле:

ИС МЕГАНОРМ: примечание. Нумерация формул дана в соответствии с официальным текстом документа. |

где:

Рt - давление насыщенных паров при фактической температуре, мм рт. ст.;

Таблица 4.1

ОТ ТЕМПЕРАТУРЫ НАЧАЛА КИПЕНИЯ

tн.к, °C | m | tп.к, °C | m | tн.к, °C | m | tп.к, °C | m | tн.к, °C | m | tп.к, °C | m |

30 | 63,0 | 45 | 72,0 | 60 | 81,0 | 75 | 90,0 | 90 | 98,0 | 120 | 112,0 |

31 | 63,6 | 46 | 72,6 | 61 | 81,6 | 76 | 90,6 | 92 | 98,5 | 122 | 113,0 |

32 | 64,2 | 47 | 73,2 | 62 | 82,2 | 77 | 91,2 | 94 | 99,5 | 124 | 114,0 |

33 | 64,8 | 48 | 73,8 | 63 | 82,8 | 78 | 91,8 | 96 | 100,5 | 126 | 115,0 |

34 | 65,4 | 49 | 74,4 | 64 | 83,4 | 79 | 92,4 | 98 | 101,5 | 128 | 116,0 |

35 | 66,0 | 50 | 75,0 | 65 | 84,0 | 80 | 93,0 | 100 | 102,5 | 130 | 117,0 |

36 | 66,6 | 51 | 75,6 | 66 | 84,6 | 81 | 93,5 | 102 | 103,5 | 132 | 118,0 |

37 | 67,2 | 52 | 76,2 | 67 | 85,2 | 82 | 94,0 | 104 | 104,0 | 134 | 119,0 |

38 | 67,8 | 53 | 76,8 | 68 | 85,8 | 83 | 94,5 | 106 | 105,0 | 136 | 120,0 |

39 | 68,4 | 54 | 77,4 | 69 | 86,4 | 84 | 95,0 | 108 | 106,0 | 138 | 121,0 |

40 | 69,0 | 55 | 78,0 | 70 | 87,0 | 85 | 95,5 | 110 | 107,0 | 140 | 122,0 |

41 | 69,6 | 56 | 78,6 | 71 | 87,6 | 86 | 96,0 | 112 | 108,0 | 142 | 123,5 |

42 | 70,2 | 57 | 79,2 | 72 | 88,2 | 87 | 96,5 | 114 | 109,0 | 144 | 124,5 |

43 | 70,8 | 58 | 79,8 | 73 | 88,8 | 88 | 97,0 | 116 | 110,0 | 146 | 125,5 |

44 | 71,4 | 59 | 80,4 | 74 | 89,4 | 89 | 97,5 | 118 | 111,0 | 148 | 126,0 |

Таблица 4.2

tж, °C | Кt | tж, °C | Кt | tж, °C | Кt | tж, °C | Кt | tж, °C | Кt |

-30 | 0,09 | -14 | 0,173 | +2 | 0,31 | 18 | 0,54 | 34 | 0,82 |

-29 | 0,093 | -13 | 0,18 | +3 | 0,33 | 19 | 0,56 | 35 | 0,83 |

-28 | 0,096 | -12 | 0,185 | +4 | 0,34 | 20 | 0,57 | 36 | 0,85 |

-27 | 0,10 | -11 | 0,193 | +5 | 0,35 | 21 | 0,58 | 37 | 0,87 |

-26 | 0,105 | -10 | 0,2 | +6 | 0,36 | 22 | 0,60 | 38 | 0,88 |

-25 | 0,11 | -9 | 0,21 | +7 | 0,375 | 23 | 0,62 | 39 | 0,90 |

-24 | 0,115 | -8 | 0,215 | +8 | 0,39 | 24 | 0,64 | 40 | 0,91 |

-23 | 0,12 | -7 | 0,225 | +9 | 0,40 | 25 | 0,66 | 41 | 0,93 |

-22 | 0,125 | -6 | 0,235 | 10 | 0,42 | 26 | 0,68 | 42 | 0,94 |

-21 | 0,13 | -5 | 0,24 | 11 | 0,43 | 27 | 0,69 | 43 | 0,96 |

-20 | 0,135 | -4 | 0,25 | 12 | 0,445 | 28 | 0,71 | 44 | 0,98 |

-19 | 0,14 | -3 | 0,26 | 13 | 0,46 | 29 | 0,73 | 45 | 1,00 |

-18 | 0,145 | -2 | 0,27 | 14 | 0,47 | 30 | 0,74 | 46 | 1,02 |

-17 | 0,153 | -1 | 0,28 | 15 | 0,49 | 31 | 0,76 | 47 | 1,04 |

-16 | 0,16 | 0 | 0,29 | 16 | 0,50 | 32 | 0,78 | 48 | 1,06 |

-15 | 0,165 | +1 | 0,3 | 17 | 0,52 | 33 | 0,80 | 49 | 1,08 |

50 | 1,10 |

Значения коэффициента  и

и  принимаются по табл. 4.2 в зависимости от максимальной и минимальной температуры жидкости при закачке ее в резервуар.

принимаются по табл. 4.2 в зависимости от максимальной и минимальной температуры жидкости при закачке ее в резервуар.

Таблица 4.3

Категория продукта | Конструкция резервуаров | Объем резервуара Vр, куб. м | ||||

100 и менее | 200 - 400 | 700 - 1000 | 2000 и более | |||

Режим эксплуатации - "мерник". ССП - отсутствуют | ||||||

А | Наземный вертикальный | 0,90 | 0,87 | 0,83 | 0,80 | |

0,63 | 0,61 | 0,58 | 0,56 | |||

Заглубленный | 0,80 | 0,77 | 0,73 | 0,70 | ||

0,56 | 0,54 | 0,51 | 0,50 | |||

Наземный горизонтальный | 1,00 | 0,97 | 0,93 | 0,90 | ||

0,70 | 0,68 | 0,65 | 0,63 | |||

Б | Наземный вертикальный | 0,95 | 0,92 | 0,88 | 0,85 | |

0,67 | 0,64 | 0,62 | 0,60 | |||

Заглубленный | 0,85 | 0,82 | 0,78 | 0,75 | ||

0,60 | 0,57 | 0,55 | 0,53 | |||

Наземный горизонтальный | 1,00 | 0,98 | 0,96 | 0,95 | ||

0,70 | 0,69 | 0,67 | 0,67 | |||

В | Наземный вертикальный | 1,00 | 0,97 | 0,93 | 0,90 | |

0,70 | 0,68 | 0,650 | 0,63 | |||

Заглубленный | 0,90 | 0,87 | 0,83 | 0,80 | ||

0,63 | 0,61 | 0,58 | 0,56 | |||

Наземный горизонтальный | 1,00 | 1,00 | 1,00 | 1,00 | ||

0,70 | 0,70 | 0,70 | 0,70 | |||

Режим эксплуатации - "мерник". ССП - понтон | ||||||

А, Б, В | Наземный вертикальный | 0,20 | 0,19 | 0,17 | 0,16 | |

0,14 | 0,13 | 0,13 | 0,11 | |||

Режим эксплуатации - "мерник". ССП - плавающая крыша | ||||||

А, Б, В | Наземный вертикальный | 0,13 | 0,13 | 0,12 | 0,11 | |

0,094 | 0,087 | 0,080 | 0,074 | |||

А, Б, В | Все типы | Кр | 0,10 | |||

Опытный коэффициент Кр, характеризующий эксплуатационные особенности резервуара, определяется по формуле:

где:

Сф - фактическая концентрация паров жидкости, г/куб. м;

Сн - концентрация насыщенных паров жидкости, г/куб. м;

Сф и Сн - определяются при одной и той же температуре.

Таблица 4.4

Рt, мм рт. ст. | Кв | Рt, мм рт. ст. | Кв | Рt, мм рт. ст. | Кв |

540 и менее | 1,00 | 620 | 1,33 | 700 | 1,81 |

550 | 1,03 | 630 | 1,38 | 710 | 1,89 |

560 | 1,07 | 640 | 1,44 | 720 | 1,97 |

570 | 1,11 | 650 | 1,49 | 730 | 2,05 |

580 | 1,15 | 660 | 1,55 | 740 | 2,14 |

590 | 1,19 | 670 | 1,61 | 750 | 2,23 |

600 | 1,24 | 680 | 1,68 | 759 | 2,32 |

610 | 1,28 | 690 | 1,74 |

Таблица 4.5

n | 100 | 80 | 60 | 40 | 30 | 20 и менее |

Коб | 1,35 | 1,50 | 1,75 | 2,00 | 2,25 | 2,50 |

Все используемые на предприятии резервуары должны определяться по следующим признакам: наименование жидкости; индивидуальный резервуар или группа одноцелевых резервуаров; объем; наземный или заглубленный; вертикальное или горизонтальное расположение; режим эксплуатации (мерник или буферная емкость); оснащенность техническими средствами сокращения потерь (понтон, плавающая крыша, газовая обвязка резервуаров и др.); количество групп одноцелевых резервуаров.

Для всех резервуаров, кроме тех, на которых используется газовая обвязка, значение Кр принимается по табл. 4.3. При этом значения коэффициентов Кр подразделяются в зависимости от разности температур закачиваемой жидкости и температуры атмосферного воздуха в наиболее холодный период года на три группы:

Группа А. Нефтепродукты при температуре закачиваемой жидкости, близкой к температуре воздуха.

Группа Б. Нефтепродукты при температуре закачиваемой жидкости, не превышающей 30 °C, по сравнению с температурой воздуха.

Группа В. Нефтепродукты при температуре, превышающей 30 °C, по сравнению с температурой воздуха.

Для резервуаров с газовой обвязкой значения коэффициента  для группы одноцелевых резервуаров определяются в зависимости от одновременности закачки и откачки жидкости из резервуаров:

для группы одноцелевых резервуаров определяются в зависимости от одновременности закачки и откачки жидкости из резервуаров:

где (Qзак - Qотк) - средняя разность объемов закачиваемой и откачиваемой из резервуаров жидкости.

Для группы одноцелевых резервуаров с имеющимися техническими средствами сокращения потерь (ССП) и при их отсутствии (ОТС) средние значения коэффициента  определяются по формуле:

определяются по формуле:

где:

Vр - объем резервуара, куб. м;

Nр - количество резервуаров, шт.

Если давление насыщенных паров над жидкостью Рt <= 540 мм рт. ст., то коэффициент Кв = 1, а при больших значениях принимается по табл. 4.4.

Зависимость годовой оборачиваемости резервуаров n определяют по формуле:

По табл. 4.5 в зависимости от годовой оборачиваемости резервуаров n определяют значения коэффициента Коб.

Физико-химические свойства некоторых газов и жидкостей представлены в табл. 4.6.

Таблица 4.6

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА НЕКОТОРЫХ ГАЗОВ И ЖИДКОСТЕЙ

Компонент | Формула | Температура начала кипения tп.к, °C | Плотность жидкости | Молекулярная масса m, кг/кмоль |

Бутан | C4H10 | -0,5 | - | 58,12 |

Пентан | C5H12 | 36,1 | 626 | 72,15 |

Гексан | C6H14 | 68,7 | 660 | 86,18 |

Гептан | C7H16 | 98,4 | 684 | 100,21 |

Изооктан | C8H18 | 93,3 | 692 | 114,24 |

Этилен | C2H4 | -103,7 | - | 28,05 |

Пропилен | C3H6 | -47,8 | - | 42,08 |

Бутилен | C4H8 | -6,3 | - | 56,11 |

Амилен | C5H10 | 30,2 | 641 | 70,14 |

Бензол | C6H6 | 80,1 | 879 | 78,11 |

Толуол | C7H8 | 110,6 | 867 | 92,14 |

о-Ксилол | C8H10 | 144,4 | 881 | 106,17 |

м-Ксилол | C8H10 | 139,1 | 864 | 106,17 |

п-Ксилол | C8H10 | 138,35 | 861 | 106,17 |

Этилбензол | C8H10 | 136,2 | 867 | 106,17 |

Изопропилбензол | C9H12 | 152,5 | 862 | 120,20 |

Сероводород | H2S | -60,8 | - | 34,08 |

по изменению компонентного состава

При определении потерь газового конденсата данный метод рекомендуется применять, если до и после технологических резервуаров определяются углеводородные составы проб газового конденсата.

Величина потерь газового конденсата при испарении определяется по формуле:

где:

Массовые концентрации добываемой продукции  и

и  определяются по формулам:

определяются по формулам:

где:

n - количество компонентов.

Компонентный состав проб, отобранных до и после резервуара, определяют хроматографическим методом.

конденсата при отборе проб

При определении технологических потерь газового конденсата косвенными методами отбираются пробы конденсата до и после источника потерь. Пробы конденсата отбираются в пробоотборники согласно ГОСТ 2517-85 "Газовый конденсат и нефтепродукты. Метод отбора проб". Отбор проб производится в местах интенсивного перемешивания потока газового конденсата (вертикальные и наклонные участки конденсатопровода, выкидные линии насосов и др.) герметично "мокрым" способом, т.е. вытеснением из пробоотборника насыщенного раствора поваренной соли газовым конденсатом. Вытеснение рассола регулируют таким образом, чтобы давление в пробоотборнике было больше давления разгазирования конденсата. Объемы проб определяются расходом газового конденсата на один анализ и количеством анализов, необходимых для расчета величины потерь конденсата по одному из выбранных методов, и составляют от 2 до 5 л.

Для определения технологических потерь газового конденсата по данному виду необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки конденсата на промысле, на которой должны быть указаны места отбора проб;

- акты отбора проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб.

Потери газового конденсата при отборе проб определяют по формуле:

где:

Vпр - геометрический объем пробоотборника, куб. м;

ni - количество анализов i-го вида в расчетном периоде согласно графику аналитического контроля;

Хк.прод - мольная доля добываемой продукции в пробе газоконденсатной смеси;

b - кратность продувки, в соответствии с ГОСТ 2517-85 кратность продувки при отборе проб жидкости принимают равной 3.

конденсата при уносе с жидкостью

Для определения технологических потерь газового конденсата по данному виду потерь необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки газового конденсата на промысле, на которой должны быть указаны места образования потерь и отбора проб, а также аппаратуры для измерения уноса газового конденсата;

- акты с результатами лабораторных исследований отобранных проб;

- паспорта и технические характеристики оборудования, используемого при отборе проб, а также аппаратуры для измерения уноса газового конденсата.

Технологические потери газового конденсата со сбрасываемой из аппаратов жидкостью (пластовая и конденсационная вода, жидкость установок регенерации метанола, рефлюксная вода установок регенерации гликолей, подтоварная вода из технологических емкостей и резервуаров хранения газового конденсата) на расчетный период определяют по формуле:

где:

qж - расход жидкости, сбрасываемой из аппаратов, куб. м/ч;

gк - содержание добываемой продукции в сбрасываемой жидкости, мг/л;

Содержание углеводородов в сбрасываемых жидкостях принимают в соответствии с проектной или регламентной документацией или определяют экспериментально весовым или спектрофотометрическим методами. Содержание газового конденсата в жидкости можно принимать по данным, полученным в предшествующий период экспериментально посредством отбора пробы.

Содержание углеводородов газового конденсата допускается принимать на основании опытных данных:

- с водой в растворенном состоянии до 3000 - 3500 мг/л;

- с кубовой жидкостью установок регенерации метанола для:

- месторождений с преимущественным содержанием в газовом конденсате ароматических углеводородов принимают равным 500 мг/л;

- месторождений с преобладанием в газовом конденсате парафиновых и нафтеновых углеводородов - 52 мг/л;

- с рефлюксной водой установок регенерации гликоля для:

- месторождений с преимущественным содержанием в газовом конденсате ароматических углеводородов не более 820 мг/л;

- месторождений с преимущественным содержанием в газовом конденсате парафиновых углеводородов - не более 52 мг/л;

- месторождений с преимущественным содержанием в газовом конденсате нафтеновых углеводородов - 10 - 12 мг/л.

Общее содержание газового конденсата в рефлюксной воде зависит от эффективности работы разделителей и составляет не более 3000 мг/л.

попутного (нефтяного) газа

Для расчета технологических потерь попутного нефтяного газа необходимо определить потери по каждому конкретному месту их образования и виду, а также указать характеристики углеводородного сырья до и после прохождения каждого объекта потерь и документально подтвердить показатели, применяемые в расчетах.

В данном разделе приведены методики расчета потерь попутного нефтяного газа на нефтегазодобывающих предприятиях по каждому их виду и месту образования, даны рекомендации по предоставлению необходимых документов для подтверждения показателей, применяемых в расчетах.

трубопроводов и технологического оборудования системы

сбора и подготовки нефти

Для определения технологических потерь попутного (нефтяного) газа при опорожнении и продувке трубопроводов и аппаратов системы сбора и подготовки нефти для проведения ремонтных и профилактических работ необходимо руководствоваться следующими документами:

- правила безопасности в нефтяной и газовой промышленности (утверждены Постановлением Госгортехнадзора России от 05.06.2003 N 56);

- утвержденный технологический регламент установки подготовки углеводородного сырья;

- утвержденная технологическая схема сбора и подготовки нефти, на которой должны быть указаны места образования потерь попутного нефтяного газа и отбора проб;

- план-график проведения ремонтных и профилактических работ на расчетный период (составляется добывающей организацией с указанием технологического оборудования или трубопровода, цели работ и времени их проведения);

- акты выполнения аналогичных работ за год, предшествующий планируемому расчетному периоду, и акты о сожжении попутного нефтяного газа на факеле при проведении данных работ (составляется организацией, проводившей работы);

- акты с результатами лабораторных исследований отобранных проб;

- копии паспортов и технические характеристики оборудования, установленного на объектах, где происходят потери по данному виду.

В технологические потери не включают потери, связанные с нарушениями регламентных режимов работы оборудования и принятой технологии, авариями, утечками при разрыве трубопроводов, аварийными остановками технологического оборудования, а также его испытаниями.

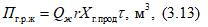

Технологические потери попутного (нефтяного) газа при опорожнении трубопроводов и технологического оборудования определяют по формуле:

где:

2893 - коэффициент приведения объема попутного (нефтяного) газа к стандартным условиям Тст и Рат, равный  ;

;

;

;V - геометрический объем аппарата, участка трубопровода или технологической линии, опорожняемого для ремонта или внутреннего осмотра, куб. м;

Рн, Рк - абсолютное давление попутного (нефтяного) газа перед началом ремонтной работы и после опорожнения, МПа;

Тн, Тк - температура попутного (нефтяного) газа перед началом работы и после опорожнения, К;

Zн, Zк - коэффициенты сверхсжимаемости попутного (нефтяного) газа при Рн, Тн и Рк, Тк соответственно;

N - количество операций в расчетный период.

Методики расчета коэффициента сверхсжимаемости газа Z приведены в ГОСТ 30319.2-96.

при эксплуатации факельных устройств

Потери по данному виду могут быть включены в технологические потери только в случае использования в качестве продувочного (затворного) и/или топливного, попутного (нефтяного) газа.

Для определения технологических потерь попутного (нефтяного) газа при эксплуатации факельных устройств необходимо руководствоваться следующими документами:

- правила устройства и безопасной эксплуатации факельных систем (утверждены Постановлением Госгортехнадзора России от 10.06.2003 N 83);

- правила безопасности в нефтяной и газовой промышленности (утверждены Постановлением Госгортехнадзора России от 05.06.2003 N 56);

- утвержденный технологический регламент установки подготовки углеводородного сырья;

- утвержденная схема сбора и подготовки добываемой продукции;

- план-график проведения ремонтных и профилактических работ с использованием факельной установки (составляется добывающей организацией);

- акты с результатами лабораторных исследований проб газа, поступающего на факельные устройства;

- схема обвязки факельной установки;

- паспорта и технические характеристики факельной установки.

Объем продувочного (затворного) газа на расчетный период Qг.пр.з, как правило, определяют по расходомеру.

В случае если прямой метод (по расходомеру) невозможен, применяется косвенный метод определения.

Потери попутного (нефтяного) газа при эксплуатации факельных устройств на расчетный период Пнг.ф, куб. м, определяют аналогично потерям природного газа при эксплуатации факельных устройств, приведенным в пункте 3.6.

Для определения технологических потерь попутного (нефтяного) газа при его уносе с жидкостью необходимо руководствоваться следующими документами:

- утвержденная схема сбора и подготовки добываемой продукции с указанием мест, где происходят потери попутного (нефтяного) газа с жидкостью;

- акты с результатами лабораторного анализа проб жидкости до и после оборудования;

- паспорт и технические характеристики используемого оборудования.

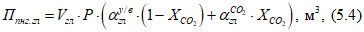

При отсутствии экспериментальных данных о растворимости попутного (нефтяного) газа в жидкостях, выводимых из технологической схемы по конкретному месторождению, технологические потери по данному виду потерь на расчетный период определяют по формулам:

- с дренажной водой:

где:

Км - поправочный коэффициент на минерализацию воды, определяемый по рис. 5.2;

Vв - расход воды, куб. м.

Таблица 5.1

ОТ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ, КУБ. М/КУБ. М

Давление, атм. | Растворимость углекислого газа в воде при температуре, °C | |||

20 | 35 | 60 | 100 | |

25 | 16,3 | - | - | - |

30 | 18,2 | 10,6 | - | - |

35 | 20,1 | 12,4 | - | - |

40 | 22,0 | 14,2 | 8,5 | - |

45 | 23,9 | 16,1 | 9,3 | - |

50 | 25,7 | 18,0 | 10,2 | - |

60 | - | 22,7 | 12,1 | - |

70 | - | - | 14,2 | 6,5 |

80 | - | - | 16,3 | 7,4 |

90 | _ | - | 18,8 | 8,5 |

100 | - | - | 21,4 | 9,7 |

- с отработанным метанолом:

где:

Vм - расход метанола, куб. м;

Р - рабочее давление, МПа;

- с отработанным диэтиленгликолем:

где:

Vгл - расход диэтиленгликоля, куб. м;

Р - рабочее давление, МПа;

Общие потери попутного (нефтяного) газа при уносе с жидкостью будут определяться по формуле:

Ппнг.ж = Ппнг.в + Ппнг.м + Ппнг.гл, куб. м. (5.5)

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

Отбор проб попутного (нефтяного) газа должен проводиться в соответствии с ГОСТ 31370-2008.

Для определения технологических потерь ПНГ при отборе проб необходимо руководствоваться следующими документами:

- утвержденный график аналитического контроля;

- схема сбора и подготовки добываемой продукции с указанием мест, где производится отбор проб;

- паспорт и технические характеристики используемого оборудования.

Технологические потери попутного (нефтяного) газа при отборе проб для аналитического контроля определяют по формуле:

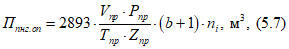

где Ппнг.оп - потери попутного (нефтяного) газа при периодическом отборе проб для разовых (лабораторных) анализов, рассчитанные по формуле:

где:

Vпр - геометрический объем пробоотборника, куб. м;

Рпр - давление в пробоотборнике, МПа;

Тпр - температура в пробоотборнике, К;

Zпр - коэффициент сжимаемости при Рпр и Тпр соответственно;

b - кратность продувки, т.е. отношение объема (при условии отбора) газа, выпущенного в атмосферу при продувке линии и пробоотборника, к объему пробоотборника (кратность продувки при отборе проб газа принимают равной b = 30);

ni - количество анализов i-ого вида в расчетном периоде согласно графику аналитического контроля;

Ппнг.пот - потери попутного (нефтяного) газа при непрерывной работе i-ого прибора на потоке, определяемые по паспортным данным завода-изготовителя;

n - количество отборов в расчетном периоде.

предохранительных клапанов, контрольно-измерительных

приборов и средств автоматизации

Для определения технологических потерь ПНГ при обслуживании предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также обследовании оборудования необходимо руководствоваться следующими документами:

- схема сбора и подготовки добываемой продукции с перечнем оборудования - источников технологических потерь попутного (нефтяного) газа, где установлены предохранительные клапаны, средства автоматизации и контрольно-измерительные приборы;

- периодичность обслуживания оборудования;

- документы, регламентирующие периодичность обслуживания оборудования;

- паспорта и технические характеристики используемого оборудования.

Потери попутного (нефтяного) газа при обслуживании предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации на расчетный период Ппнг.обс определяют аналогично потерям природного газа, приведенным в пункте 3.10.

ГАЗОВОГО КОНДЕНСАТА И ПОПУТНОГО (НЕФТЯНОГО) ГАЗА

Статья (вид) потерь | Объекты, являющиеся источниками потерь | Теряемая продукция | Причины потерь |

1 | 2 | 3 | 4 |

Освоение скважин после выхода из бурения | Эксплуатационные и разведочные скважины | Природный газ, газовый конденсат | Освоение (продувка) скважин с целью ее передачи из бурения в эксплуатацию, а также удаления из ствола скважин газообразных, жидких и твердых компонентов потоком газа |

Продувка скважин после проведения ремонтных работ | Скважины, находящиеся на балансе добывающей организации или принятые ими в аренду, а также разведочные скважины, находящиеся в пробной эксплуатации, включенные в план-график проведения ремонтных работ | Природный газ, газовый конденсат | Удаление из ствола скважин газообразных, жидких и твердых компонентов потоком газа с целью очистки ствола скважин после капитального и подземного ремонта |

Проведение газогидродинамических и газоконденсатных исследований скважин | Скважины, находящиеся на балансе добывающей организации или принятые ими в аренду, а также разведочные скважины, находящиеся в пробной эксплуатации, включенные в план-график исследовательских работ | Природный газ, газовый конденсат | 1. Проведение первичных исследований на скважинах с целью определения параметров пласта; его продуктивной характеристики; связи между дебитом, забойным и устьевым давлениями и температурой, а также установления добывных возможностей скважин и технологического режима их работы 2. Проведение текущих исследований с целью получения необходимой информации после проведения работ по интенсификации притока и капитального ремонта скважин, а также для анализа и контроля за разработкой 3. Проведение специальных исследований с целью получения информации, связанной со специфическими условиями рассматриваемого месторождения |

Опорожнение технологического оборудования и трубопроводов перед проведением ремонтных и профилактических работ | 1. Технологические трубопроводы (промысловые соединительные трубопроводы и т.д.), входящие в структуру добывающей организации 2. Оборудование и трубопроводы технологических установок обработки, подготовки природного газа, попутного нефтяного газа, газового конденсата и нефти, в т.ч. все виды компрессорных и насосных станций, ДНС, УПН, УКПГ, ХС и СОГ | Природный газ, газовый конденсат и попутный (нефтяной) газ | Освобождение (стравливание) газовой и/или газожидкостной среды перед проведением ремонтных и профилактических работ |

Эксплуатация факельных устройств | Факельные установки | Природный и попутный (нефтяной) газ | 1. Подача продувочного (затворного) газа в факельную установку для предотвращения попадания воздуха в систему и образования взрывоопасной смеси |

Дегазация жидкостей | 1. Установки подготовки газового конденсата 2. Установки регенерации химических реагентов (метанол, амины, гликоли и др.) 3. Установки утилизации сточных вод | Природный газ | 1. Дегазация нестабильного конденсата без использования низконапорного газа дегазации 2. Дегазация насыщенных растворов химических реагентов при их регенерации без использования газов дегазации 3. Дегазация пластовой (конденсационной) воды без использования низконапорного газа |

1. Установки регенерации химических реагентов (метанол, амины, гликоли и др.) 2. Установки утилизации сточных вод | Попутный (нефтяной) газ | 1. Дегазация насыщенных растворов химических реагентов при их регенерации без использования газов дегазации 2. Дегазация пластовой (конденсационной) воды без использования низконапорного газа | |

Ввод в скважины, трубопроводы и технологические линии химических реагентов | Устройства для подачи и распределения химических реагентов (ингибиторы коррозии и гидратообразования, одоранты, поверхностно-активные вещества и др.) | Природный газ | Технологические операции, обеспечивающие работу технологических установок в регламентном режиме |

Отбор проб | 1. Скважины, находящиеся на балансе добывающей организации или принятые ими в аренду, а также разведочные скважины, находящиеся в пробной эксплуатации 2. Технологические установки подготовки природного газа, конденсата и попутного (нефтяного) газа | Природный газ, газовый конденсат и попутный (нефтяной) газ | 1. Получение информации для проектирования разработки месторождения 2. Аналитический контроль производства |

Обслуживание предохранительных клапанов, контрольно-измерительных приборов и средств автоматизации, а также при обследовании оборудования | Оборудование и трубопроводы технологических установок обработки природного газа, газового конденсата и нефти, в т.ч. все виды компрессорных и насосных станций, ДКС, ДНС, УПН, УКПГ, ХС и СОГ | Природный газ, попутный (нефтяной) газ | Проверка работоспособности предохранительных клапанов, КИПиА |

Унос с жидкостью | Установки очистки сточных вод, термического обезвреживания, закачки в поглощающие скважины и др. | Природный газ, газовый конденсат и попутный (нефтяной) газ | 1. Растворимость углеводородного газа в пластовой (конденсационной) воде 2. Содержание газового конденсата в сбрасываемой жидкости |

Испарение в процессе подготовки | Установки подготовки газового конденсата | Газовый конденсат | Испарение газового конденсата |

К подземным ремонтам скважин, при продувке которых после проведения ремонтных работ возникают технологические потери углеводородного сырья, относятся следующие виды:

1. Переход на другие горизонты эксплуатации и приобщение пластов, которые включают в себя:

- возврат на вышележащие и/или нижележащие продуктивные горизонты;

- приобщение пластов для совместной эксплуатации дострелом.

2. Интенсификация притока обработкой призабойной зоны продуктивного пласта скважины.

3. Работы, связанные с бурением, которые включают в себя:

- зарезку нового ствола;

- удлинение наклонно-направленного и горизонтального отвода скважины с целью увеличения или сохранения дебита.

4. Ремонтно-изоляционные работы, которые включают в себя:

- изоляцию (отключение, водоизоляцию) пластов или их отдельных интервалов;

- разобщение пластов при эксплуатации одной скважиной нескольких горизонтов.

5. Предотвращение образования глинисто-песчаных пробок, включающие в себя:

- укрепление призабойной зоны;

- создание искусственной призабойной зоны;

- оснащение скважины противопесочным фильтром.