СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Взамен Инструкции по определению производственных мощностей предприятий по производству железобетонных конструкций и изделий", утв. МПСМ СССР 06.09.1968 г.

Название документа

"Инструкция по определению производственной мощности предприятий сборного железобетона"

"Инструкция по определению производственной мощности предприятий сборного железобетона"

ПО ОПРЕДЕЛЕНИЮ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ

ПРЕДПРИЯТИЙ СБОРНОГО ЖЕЛЕЗОБЕТОНА

1.1. Улучшение использования производственных мощностей действующих предприятий и на этой основе увеличение производства промышленной продукции, снижение производственных затрат и капитальных вложений является важным фактором интенсификации производства.

Для решения этих задач необходимо располагать достоверными данными о наличии производственных мощностей промышленных предприятий и их использовании.

Расчеты наличных производственных мощностей являются важнейшей частью технико-экономического обоснования плана промышленного производства. На основе этих расчетов определяются объемы выпуска промышленной продукции и выявляются внутрипроизводственные резервы.

Расчеты производственных мощностей используются для составления балансов производственных мощностей за отчетный и плановый периоды на всех уровнях управления промышленностью, определения целесообразных направлений капитальных вложений, выявления и ликвидации узких мест производства, определения потребности дополнительного оборудования, решения вопросов специализации предприятий, разработки мероприятий по устранению производственных и межотраслевых диспропорций, а также для развития отраслевой и межотраслевой коопераций.

1.2. Настоящая инструкция разработана взамен "Инструкции по определению производственных мощностей предприятий по производству железобетонных конструкций и изделий", утвержденной МПСМ СССР 6 сентября 1968 г., и учитывает практический опыт ее применения, а также изменения в отрасли, происшедшие в результате научно-технического прогресса за этот период.

Инструкция составлена в развитие "Основных положений по расчету производственных мощностей действующих промышленных предприятий, производственных объединений (комбинатов)", утвержденных Госпланом СССР и ЦСУ СССР М., 1977 г. с учетом особенностей отрасли сборного железобетона.

1.3. Инструкция является обязательной для всех предприятий сборного железобетона, состоящих на самостоятельном балансе и находящихся на балансах строительных организаций, независимо от их ведомственной подчиненности, территориального расположения и характера выпускаемой продукции.

1.4. При разработке Инструкции были использованы следующие нормативные, методические и проектные материалы:

- Основные положения по расчету производственных мощностей, действующих промышленных предприятий, производственных объединений (комбинатов) Госплан СССР, ЦСУ СССР, М., 1977;

- Указания по составлению ежегодных балансов производственных мощностей действующих промышленных предприятий, производственных объединений (комбинатов) Госплан СССР, ЦСУ СССР, М., 1974 г.;

- Нормы технологического проектирования предприятий сборного железобетона. МПСМ СССР, 1973 г.;

- Нормы технологического проектирования производства железобетонных напорных и безнапорных труб. МПСМ СССР, М., 1974 г.;

- Межотраслевая инструкция по определению производственной мощности машиностроительных и металлообрабатывающих заводов. Министерство станкостроительной и инструментальной промышленности СССР, НИИМаш, 1970 г.;

- Методические указания по определению производственных мощностей предприятий крупнопанельного домостроения, ЦНИИЭП жилища, М., 1971 г.;

- Методика (основные положения) определения эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений, Экономич. газета N 10 1977 г.;

- Действующие типовые проекты предприятий по производству сборного железобетона, утвержденные в период 1970 - 1975 г.г.

2.1. Под производственной мощностью предприятий сборного железобетона понимается максимально возможный годовой выпуск продукции в номенклатуре для отчетного периода, соответствующий фактическому выпуску, для планового периода - установленной планом, при полном использовании производственного оборудования и площадей, с учетом осуществляемых (для отчетного периода) и намечаемых (для планового периода) мероприятий по внедрению передовой технологии производства и научной организации труда.

За наличную производственную мощность по предприятиям, цехам, агрегатам, находящимся в стадии освоения, принимается введенная в действие проектная мощность. В случае несоответствия выпускаемой или плановой номенклатуры продукции проектной номенклатуре допускается пересчет мощности по фактической или плановой номенклатуре продукции соответственно для отчетного года или плановой номенклатуре продукции соответственно для отчетного года или планового периода. Пересчет допускается с разрешения Министерства или ведомства, при этом величина производственной мощности приводится дробью: в числителе - мощность, пересчитанная на фактическую (плановую) номенклатуру, в знаменателе - предусмотренная проектом.

2.2. Производственная мощность предприятия (объединения) определяется по всей номенклатуре выпускаемых им сборных железобетонных конструкций и изделий, включая армированные конструкции и изделия из бесцементных бетонов.

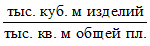

Номенклатура | Единица измерения |

Сборные железобетонные конструкции | тыс. куб. м изделий |

в том числе: | |

- с предварительно напряженным армированием | " |

Из общего количества сборных железобетонных конструкций и деталей: | |

- шпалы железнодорожные железобетонные | " |

- железобетонные опоры ЛЭП и связи, элементы контактной сети электрифицированных дорог и осветительной сети | " |

- стеновые панели | " |

- трубы железобетонные | " |

из них напорные | " |

- панели и конструкции для крупнопанельных и каркасно-панельных зданий |  |

из них панели и др. конструкции для крупнопанельных домов | " |

- конструкции для промышленного строительства | тыс. куб. м изделий |

- конструкции и детали из легких и ячеистых бетонов | " |

В тех случаях, когда это целесообразно, необходимо пользоваться методом приведения номенклатуры железобетонных конструкций и изделий к одному или нескольким видам однородной продукции, принимаемой за единицу.

2.3. Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов или установок основного производства с учетом мер по ликвидации узких мест и возможной кооперации производства.

По ведущим цехам (участкам) предприятия сборного железобетона следует понимать формовочный передел, в котором выполняются основные технологические процессы и операции по изготовлению готовой продукции. Так как формование и тепловая обработка изделий на многих технологических линиях оборудованы агрегатами, составляющими отдельные стадии технологической цепи, производственная мощность определяется по формовочному переделу, на который приходится больший по трудоемкости объем работ.

2.4. Под узким местом предприятия понимается отставание пропускной способности отдельных групп оборудования или производственной мощности отдельных участков и цехов от пропускной способности ведущего формовочного оборудования.

Для проверки соответствия пропускной способности формовочного передела и остальных переделов (цехов, участков) предприятия и принятия мер к ликвидации узких мест должна рассчитываться пропускная способность сопряженных переделов и цехов: бетоносмесительного, арматурного, а в отдельных случаях и вспомогательного цехов, участков или хозяйств (транспортного, паросилового, складов сырья и готовой продукции и др.).

Пропускная способность вспомогательных цехов, участков, переделов определяется в единицах продукции, исходя из количества комплектов изделий (арматуры, сеток и др.), удельного расхода сырья, полуфабрикатов, электроэнергии, пара на единицу производства готовой продукции.

Все несоответствия (несопряженности) в работе технологических звеньев производства подвергаются специальному анализу, на основе которого разрабатываются и представляются на утверждение вышестоящей организации мероприятия по их устранению.

Целесообразность осуществления этих мероприятий должна быть подтверждена расчетами технико-экономической эффективности, проводимыми в соответствии с действующими "Типовой методикой определения экономической эффективности капитальных вложений", М., "Экономика", 1969 г. и "Методикой (основным положениям) определения эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений" М., Экономическая газета - 1977 N 10.

2.5. Мероприятия по повышению заводской готовности выпускаемой продукции не должны снижать производственной мощности предприятия. В том случае, если производственные площади предприятия ограничены и не позволяют осуществить эти мероприятия без снижения пропускной способности линии, соответствующее снижение производственной мощности требует согласования и подтверждения вышестоящей организации.

2.6. Расчет производственной мощности проводится по всем технологическим линиям завода, цехов и стационарных полигонов сборного железобетона, а также предприятий крупнопанельного домостроения. Величина производственной мощности предприятия сборного железобетона в целом равна сумме производственных мощностей отдельных технологических линий по производству сборных железобетонных конструкций и изделий.

Для предприятий крупнопанельного домостроения, обеспечивающих изготовление полного комплекта изделий на дом, а также для ДСК производственная мощность в целом по предприятию (учитывая комплектность поставок) определяется согласно "Методическим указаниям по определению производственных мощностей предприятий крупнопанельного домостроения", разработанным ЦНИИЭП жилища, М., 1971 г.

Для временных полигонов, используемых в припостроечных условиях, а также для предприятий, где полигоны не оборудованы стационарными подъемными устройствами и системой теплоснабжения, указывается только выпуск продукции отдельной строкой после величины производственной мощности предприятия.

2.7. Расчет производственной мощности за отчетный год производится при доставлении ежегодных балансов производственных мощностей предприятия по форме БМ (баланс мощности).

Расчет производственной мощности для планового года производится при разработке проекта плана предприятия на соответствующий период по форме ПБМ (плановый баланс мощности), при этом балансируется мощность на начало планового (конец отчетного) года по номенклатуре отчетного года и мощность на конец планового года, рассчитанная по номенклатуре планируемого года. Полученная по балансу среднегодовая мощность принимается для установления предприятию планового задания по объему производства продукции.

2.8. Производственная мощность промышленных предприятий производственных объединений (комбинатов) за отчетный и на планируемый год рассчитывается с учетом ее увеличения:

а) ввода в действие мощностей за счет нового строительства;

б) ввода мощностей за счет расширения предприятий;

в) ввода в действие мощностей за счет реконструкции и технического перевооружения (включая организационно-технические мероприятия) действующих предприятий;

г) изменения номенклатуры продукции (уменьшение трудоемкости).

2.9. К техническому перевооружению (включая организационно-технические мероприятия) действующего предприятия относится осуществление по плану технического развития предприятия, по проектам на отдельные объекты или виды работ, комплекса мероприятий по повышению до современных требований технического уровня производства путем внедрения новой техники и технологии, механизации и автоматизации производственных процессов как в целом, так и отдельных стадий технологической цепи (без расширения имеющихся производственных площадей).

К этим мероприятиям, имеющим целью устранение внутрипроизводственных диспропорций и получение прироста мощностей, относится:

- механизация и автоматизация отдельных производственных процессов;

- совершенствование действующих и внедрение новых технологических процессов;

- интенсификация процессов производства (применение более высоких скоростей, напряжений, давлений, температур и др.);

- модернизация и замена устаревшего оборудования, инструмента и приспособления новыми, более производительными видами;

- дополнительная установка нового оборудования на действующих производственных площадях;

- улучшение качества или состава сырья, материалов и топлива;

- применение новых видов сырья, материалов, взамен предусмотренных в проекте и в расчете учтенной мощности предприятия;

- повышение уровня специализации производства;

- увеличение сменности работы оборудования и улучшение использования внутрисменного времени;

- внедрение научной организации производства и труда и другие мероприятия.

2.10. Прирост производственных мощностей на действующих предприятиях за счет технического перевооружения (включая организационно-технические мероприятия) определяется по каждому предприятию с учетом проведенных мер в отчетном году и на основании плана мероприятий планируемого года по цехам, агрегатам, участкам, по которым определяется производственная мощность предприятия.

Под приростом производственной мощности действующего предприятия производственного объединения, достигнутым за счет технического перевооружения (включая организационно-технические мероприятия), понимается увеличение проектной или утвержденной по балансу производственной мощности предприятия на начало отчетного или планового периода. При этом в планы не включаются мероприятия, связанные с достижением проектной мощности предприятия, объединения, находящегося в стадии освоения проектной мощности.

2.11. Расчетами производственной мощности учитывается ее уменьшение в отчетном (плановом) году за счет:

а) изменения номенклатуры продукции (увеличение трудоемкости изделий);

б) выбытия мощности вследствие ветхости зданий, сооружений, износа оборудования, передачи и продажи основных фондов в установленном порядке.

Величина уменьшения мощности действующего и находящегося в стадии освоения предприятия в каждом случае должна быть подтверждена актом комиссии, созданной на предприятии в соответствии с Указаниями по составлению ежегодных балансов производственных мощностей действующих промышленных предприятий, производственных объединений (комбинатов), утвержденных Госпланом СССР и ЦСУ СССР 23 октября 1974 г. N ВЛ-186/1-4-66.

Уменьшение утвержденных в установленном порядке производственных мощностей действующих предприятий и проектных мощностей новых предприятий, цехов может производиться только министерствами и ведомствами СССР и Советами Министров союзных республик по согласованию с Госпланом СССР.

3.1. В расчет производственной мощности предприятия включается все оборудование, закрепленное за основными производственными цехами и на полигонах (включая оборудование, бездействующее вследствие неисправности, ремонта, модернизации).

Кроме того, учитывается оборудование, находящееся в процессе монтажа и на складе, предназначенное к вводу в эксплуатацию в основном производстве в расчетном периоде.

Резервное оборудование и оборудование опытно-экспериментальных и специальных участков для профессионально-технического обучения (перечень и количество которого утверждается вышестоящими организациями) в расчет производственной мощности не включается.

3.2. Производственная мощность предприятия рассчитывается по нормативам или проектным нормам производительности оборудования и использования площадей, с учетом применения передовой технологии и наиболее совершенной организации труда.

Под передовой технологией понимается применение оптимальных для данных конкретных условий технологических процессов, способствующих более полному использованию оборудования, сокращению трудоемкости и материалоемкости производства, а также повышение качества продукции.

3.3. Показатели производительности однотипных технологических линий при изготовлении на них одинаковых видов продукции должны быть едиными для всех предприятий отрасли.

Расчет производительности оборудования выполняется с учетом выпускаемой номенклатуры по "Нормативам производительности оборудования технологических линий" (таблица N 1).

В тех случаях, когда на предприятиях имеются виды производств, не предусмотренные данными нормативами, или осваивается новая продукция, принимаются показатели по паспортным или проектным данным.

В тех случаях, когда указанные в таблице 1 нормативы производительности оборудования превзойдены, производственная мощность рассчитывается по вновь разработанным прогрессивным показателям и нормам, основанным на устойчивых достижениях передовиков производства.

3.4. В качестве устойчивых достижений принимаются показатели производительности оборудования (агрегатов), составляющие не менее 20 - 25% лучших из достигнутых суточных съемов с оборудования (агрегатов), а при отсутствии суточного учета - среднемесячные съемы за три лучших месяца работы отчетного года.

3.5. Принимаемые показатели использования оборудования должны учитывать задания по росту производительности труда и снижения норм трудоемкости изготовления продукции в планируемый период за счет улучшения использования действующего, ввода нового, более производительного оборудования, усовершенствования действующих и внедрения новых технологических процессов, улучшения организации работы и повышения уровня механизации и автоматизации производства.

3.6. Отраслевые нормативы производительности оборудования технологических линий предприятий сборного железобетона разрабатываются и периодически уточняются министерствами и ведомствами и доводятся до предприятий, объединений (комбинатов).

4.1. В расчетах производственных мощностей принимается годовой (расчетный) плановый фонд времени работы оборудования.

При определении величины производственной мощности предприятий в расчет не принимаются простои оборудования, вызванные недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего времени, связанные с браком в производстве.

4.2. Для оценки уровня загрузки технологических линий используются следующие показатели коэффициентов сменности работы формовочного оборудования технологических линий (для агрегатов тепловой обработки изделий принимается трехсменный режим):

а) нормативный (проектный) коэффициент сменности;

б) фактический коэффициент сменности;

в) коэффициент сменности, принятый в расчетах производственной мощности.

Нормативные (проектные) коэффициенты сменности работы формовочного оборудования устанавливаются по каждой технологической линии вышестоящей организацией на уровне принятого в проектах, или отраслевых нормативах по однотипному формовочному оборудованию.

Фактические коэффициенты сменности работы формовочного оборудования технологических линий определяются путем деления количества отработанных машино-смен в среднем за сутки на количество технологических линий (по данным единовременных наблюдений).

Коэффициент сменности, принятый в расчетах производственной мощности, устанавливается по каждой технологической линии.

Коэффициент сменности формовочного оборудования технологических линий по предприятию в целом определяется как среднеарифметическая величина от деления суммы смен работы формовочного оборудования всех технологических линий на количество технологических линий.

4.3. Фонд рабочего времени формовочного оборудования технологических линий в часах для предприятий, работающих с прерывным процессом производства в три смены, исчисляется исходя из трехсменного режима работы и установленной продолжительности смен (в часах) с учетом сокращения времени работы в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), следует исчислять исходя из двухсменного режима работы с включением как в первой, так и во второй смене всего установленного оборудования в соответствии с п. 3.1.

Для предприятий с сезонным характером производства (полигоны при формовании изделий на открытом воздухе) годовой фонд времени работы оборудования определяется по утвержденному режиму работы с учетом оптимального количества смен или суток работы технологических линий.

4.4. Годовой (расчетный) плановый фонд времени определяется по каждой технологической линии как произведение количества дней работы формовочного оборудования в течение года на сменность работы и продолжительность смены в часах. Для технологических линий (агрегатов), которые совмещают формование и тепловую обработку, годовой (расчетный) фонд времени определяется в сутках.

Количество дней работы для годового (расчетного) планового фонда времени исчисляется исходя из календарного фонда времени в плановом году за вычетом праздничных и выходных дней, а также дней, предусмотренных по нормам для каждой из технологических линий на капитальный и планово-предупредительный ремонт.

4.5. Время на капитальный и планово-предупредительный ремонт оборудования и длительность межремонтного периода принимается по нормам, утвержденным вышестоящей организацией, но не более рекомендуемых в таблице N 3, в которой приведены среднеотраслевые нормы продолжительности плановых остановок технологического оборудования, исключаемые из режимного фонда времени при расчете производственных мощностей с учетом работы предприятия при пятидневной или шестидневной рабочей неделе.

В связи с непрерывным совершенствованием методов ремонта оборудования нормы времени на проведение ремонта и продолжительность межремонтных периодов подлежат периодическому пересмотру (с утверждением вышестоящей организацией).

При определении мощности предприятий с сезонным характером производства время на капитальный ремонт в расчет не принимается.

4.6. При составлении отчетного баланса производственных мощностей (форма БМ) в случае отклонения фактического фонда времени работы оборудования в отчетном году от установленного планом, когда на предприятии часть продукции производилась в дополнительное время (выходные дни, сверхурочные часы и т.п.) данные о производственной мощности на начало следующего года указываются дробью: в числителе - мощность за время, соответствующее установленному плановому режиму, в знаменателе - объем производства во внережимное время.

5.1. Производственная мощность технологической линии определяется плановым временем работы оборудования, производительностью оборудования (циклом формования, оборотом) и количеством продукции, изготавливаемой за один цикл (оборот).

5.2. Продолжительность цикла работы оборудования (агрегата) Ц в мин устанавливается по формуле:

Ц = Tц (1 + 0,01·Кд), где

Tц - нормативные затраты основного и вспомогательного времени на машинные и машинно-ручные работы (например, подача формы на пост, бетонирование, уплотнение бетонной смеси, ее разравнивание и т.д.), а также необходимые по ходу процесса и повторяющиеся в каждом цикле технологические перерывы (например, продолжительность подачи бетонной смеси в бетоноукладчик, вывод пустотообразователей и т.д.);

Кд - коэффициент дополнительных затрат времени, представляющий отношение необходимых дополнительных затрат времени на один цикл в мин Тд к нормативным затратам основного и вспомогательного времени в процентах:  , где Tд - время на подготовительно-заключительные работы, на обслуживание рабочего места, на наладку и мелкий ремонт, межоперационные перерывы, а при обслуживании агрегата одним рабочим - также время на отдых.

, где Tд - время на подготовительно-заключительные работы, на обслуживание рабочего места, на наладку и мелкий ремонт, межоперационные перерывы, а при обслуживании агрегата одним рабочим - также время на отдых.

, где Tд - время на подготовительно-заключительные работы, на обслуживание рабочего места, на наладку и мелкий ремонт, межоперационные перерывы, а при обслуживании агрегата одним рабочим - также время на отдых.

, где Tд - время на подготовительно-заключительные работы, на обслуживание рабочего места, на наладку и мелкий ремонт, межоперационные перерывы, а при обслуживании агрегата одним рабочим - также время на отдых.Технологические операции, входящие в нормативный цикл (табл. N 1), применяемые при расчете производственной мощности, зависят от способа организации производства.

5.2.1. При поточно-агрегатном способе производства в нормативный цикл формования изделий включаются следующие операции:

- подача формы на формовочный пост;

- укладка в форму бетонной смеси, ее распределение и уплотнение;

- укладка арматурных петель;

- заглаживание верхней поверхности изделия или декоративная отделка по сырому бетону;

- съем изделия с формовочного поста.

Все операции вне ведущего оборудования (виброплощадки, формовочные машины, центрифуги, бетоноукладчики и т.д.) рассматриваются как сопряженные.

5.2.2. При схеме производства, где технологические операции осуществляются на одном месте в неподвижных формах, а поток создается посредством последовательного выполнения операции при переходе рабочей бригады от одной формы к другой (стенды и кассеты, индивидуальные и силовые и т.д.) расчет производственной мощности осуществляется с помощью группы циклов (оборота), включающих операции, выполняемые непосредственно на этом оборудовании (агрегатах). Все операции вне ведущего оборудования (агрегатов) рассматриваются как сопряженные.

5.3. Производственная мощность технологической линии определяется в зависимости от технологии по формулам:

- для поточно-агрегатного способа производства -  ;

;

;

;- для конвейера - МКНВ = КвETч;

- для вибропрокатного стана - МПС = СБсВКплTч;

- для стенда -  ;

;

;

;- для кассетной установки -  ,

,

,

,где: Мj - производственная мощность технологической линии в м3 (МФ, МКНВ, МПС, МС, МКС),

n - число единиц оборудования (взаимосвязанных форм на стенде, отсеков, кассет и т.д.) (i = 1, 2, ..., n),

Ц - цикл формования на поточно-агрегатной линии (в мин),

Кв - количество вагонеток (форм), снимаемых с конвейера (агрегата) в час,

E - средневзвешенный объем изделий, одновременно формуемых в одной форме (на поддоне, в отсеке кассеты и т.д.) в м3,

Д - количество оборотов стенда, кассет в сутки,

Tч - годовой фонд времени работы оборудования в часах,

Tс - годовой фонд времени работы оборудования в сутках,

Кк - коэффициент заполнения рабочих отсеков кассет (не менее 0,85),

С - скорость формующей ленты вибропрокатного стана в м/ч,

Бс - ширина формующей ленты в м,

В - средневзвешенная высота формуемых на стане изделий в м,

Кпл - коэффициент использования площади формующей ленты.

5.4. Определение пропускной способности оборудования (агрегатов) в смежных переделах и цехах производства.

5.4.1. Пропускная способность передела тепловой обработки определяется по формулам:

для камер твердения  ;

;

;

;для пакетирующих устройств  ,

,

,

,где:

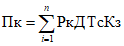

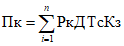

Пк - пропускная способность камер твердения в м3/год,

Пу - пропускная способность пакетирующего устройства в м3/год,

Рк - объем камеры на технологической линии в м3,

Д - количество оборотов камер в сутки,

Tс - годовой фонд рабочего времени в сутках,

Кз - коэффициент единовременной загрузки камер, равный частному от деления средневзвешенного объема одновременно загружаемых изделий на объем камеры,

Кф - количество форм или вагонеток, снимаемых с пакетирующего устройства в сутки.

5.4.2. Пропускная способность бетоносмесительного цеха определяется по формуле:

где:

Пб - пропускная способность бетоносмесительного цеха в м3/год,

Hj - количество замесов "j" смесителя в час (j = 1, 2, ..., m),

m - количество смесителей, установленных в бетоносмесительном цехе (j = 1, 2, ..., m),

Рб - емкость растворомешалки или бетономешалки сухих материалов за 1 замес в л,

Кб - коэффициент выхода бетонной смеси (для тяжелых бетонных смесей - 0,67, бетона на легких заполнителях - 0,75, растворов - 0,8),

Кр - коэффициент резерва производительности бетоносмесительного оборудования (0,8),

Tч - годовой фонд времени работы оборудования в часах.

5.4.3. Пропускная способность арматурного цеха определяется по формуле:

где

гдеПа - пропускная способность арматурного цеха,

a - количество однотипных станков, установленных в арматурном цехе,

Tа - годовой фонд времени работы оборудования в час

Та = Тр·К, где

Tр - режимный фонд времени работы арматурного оборудования;

К - коэффициент технологического использования оборудования, учитывающий время на ремонт и техническое обслуживание арматурного цеха (0,95),

Pа - часовая производительность арматурного оборудования;

Ка - коэффициент загрузки арматурного оборудования, учитывающий влияние сортамента металла, время на переналадку оборудования, на подготовительно-заключительные и различные вспомогательные операции, не учтенные паспортной производительностью (0,7 - 0,8).

5.5. Расчеты производственной мощности действующих предприятий производятся по формам приложений (см. приложения 1 - 9).

И МЕТОДЫ ЕЕ ОПРЕДЕЛЕНИЯ

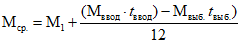

6.1. Под среднегодовой мощностью понимается мощность, которой предприятие располагает в среднем за год. Величина среднегодовой мощности определяется путем прибавления к наличной мощности на начало года среднегодового ее прироста и вычета среднегодового выбытия.

Среднегодовая производственная мощность предприятия определяется по формуле:

,

,где: М1 - мощность на начало года,

Мввод - вводимая мощность,

tввод - число месяцев действия вводимой мощности,

Мвыб. - выбывающая мощность,

tвыб. - число месяцев, оставшихся до конца года с момента выбытия мощности.

Если в плане установлены не месяцы, а кварталы ввода (вывода) мощности, то учитывается количество последующих месяцев за кварталом ввода (вывода) мощности в действие.

ИС МЕГАНОРМ: примечание. В издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

При отсутствии указания о времени ввода <...> мощностей среднегодовая величина этого изменения принимается в размере 35% от общего размера изменения мощности.

По вновь введенным в действие промышленным предприятиям, цехам и агрегатам в период освоения ими проектных мощностей (не более 2 лет) данные о среднегодовой мощности приводятся дробью, в числителе мощность по проекту, в знаменателе - с поправкой на нормы освоения.

6.2. Коэффициент использования среднегодовой производственной мощности определяется, как отношение фактического или планового годового выпуска продукции к фактической или плановой среднегодовой мощности данного года по формуле:

,

,где:

Ки - коэффициент использования среднегодовой мощности предприятия,

П - годовой выпуск продукции (плановый или фактический),

Мср - среднегодовая мощность предприятия (плановая или фактическая).

Коэффициент использования среднегодовой производственной мощности предприятия при правильном расчете мощности на базе среднепрогрессивных нормативов использования оборудования с учетом достижений передовиков производства при правильном определении фонда времени не может быть больше 1 или при исчислении в процентах не должен превышать 100%.

ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ И ПРЕДСТАВЛЕНИЕ

ИХ В ВЫШЕСТОЯЩИЕ ОРГАНИЗАЦИИ

7.1. Общее руководство работой по расчету производственной мощности и ответственность за ее выполнение возлагается на главного инженера предприятия. К работе по расчету производственной мощности привлекаются по мере необходимости и другие службы предприятия.

7.2. Расчет производственной мощности предприятия рекомендуется вести по следующим этапам:

- уточнение производственно-технологической структуры цехов с определением необходимых исходных данных для каждого структурного подразделения и проведением расчетов производственных возможностей;

- выявление "узких мест" внутри цехов и в целом по заводу, разработка организационно-технических мероприятий, направленных на устранение "узких мест" и проведение расчетов технико-экономической эффективности этих мероприятий;

- установление на основании проведенных расчетов производственной мощности и пропускной способности оборудования отдельных цехов (агрегатов);

- установление возможного увеличения мощностей за счет дальнейшего расширения и реконструкции производства, не обеспеченных финансированием в текущем году, за счет пополнения парка оборудования и форм сверх выделенного по плану, а также за счет специализации и кооперирования производства.

Разработанные по всем этапам расчета мероприятия приводятся в пояснительной записке к расчету и указываются в данных о производственной мощности предприятия.

7.3. Результаты расчетов производственных мощностей по технологическим линиям сводятся в формы, предусмотренные настоящей инструкцией (приложения N 1 - 9), а итоговый расчет по предприятию в форму "БМ" согласно "Указаниям по составлению ежегодных балансов производственных мощностей действующих промышленных предприятий, производственных объединений (комбинатов)", утвержденных Госпланом СССР и ЦСУ СССР 23.10.74 г.

7.4. К расчетам прилагается объяснительная записка, в которой должны быть:

- указаны причины неудовлетворительного освоения предприятием введенных мощностей и мероприятия по ускорению их освоения;

- проанализировано состояние и использование производственных мощностей; мероприятия по улучшению их использования с указанием необходимых объемов финансирования, количества оборудования и материальных ресурсов, требующихся для устранения выявленных в результате расчетов "узких мест" и для дальнейшего наращивания производства;

- отражено увеличение или уменьшение мощности в связи с изменением режима работы предприятия, номенклатуры выпускаемых изделий и по другим причинам.

7.5. Итоговые данные баланса производственной мощности по форме БМ вместе со всеми расчетами и объяснительной запиской представляются предприятиями до 31 января каждого года статистическому Управлению по месту нахождения предприятия и со всеми расчетами - вышестоящей организации.

7.6. Для министерств, ведомств, главков и объединений, имеющих ЭВМ, рекомендуется производить расчеты производственной мощности по программе, разработанной конструкторско-технологическим бюро Главпромстройматериалов.

линий по производству сборного железобетона

Шифр норматива | Технологические линии по изготовлению следующей номенклатуры | Показатели | Продолжительность цикла формования | Обоснование норм | ||||

1 | 2 | 3 | 4 | 5 | ||||

Линии, оборудованные виброплощадками для формования | ||||||||

однослойных плоских изделий (плит, панелей, настилов покрытий и перекрытий, элементы добора и т.д.) | ||||||||

а) несложной конфигурации при объеме одной формовки: | Продолжительность цикла формования в мин | |||||||

V до 1 м3 | 10 | Опыт работы заводов Главмоспромстройматериалов | ||||||

1.2. | V до 1,5 м3 | 12 | Типовой проект 409-10-2/69 | |||||

| ||||||||

1.3 | V до 3,5 м3 при длине изделия l <= 6 | " | 15 | Типовой проект 409-10-15/72 | ||||

1.4. | V до 3,5 м3 при длине изделия l > 6 | Продолжительность цикла формования в мин | 22 | Нормы технологического проектирования предприятий сборного железобетона, М., 1973 г. | ||||

1.5. | V свыше 35 м3 | " | 28 | " | ||||

б) сложной конфигурации (ребристые с высокими тонкими ребрами, вентблоки, отопительные панели и т.п.) при объеме одной формовки | ||||||||

V до 1,5 м3 | " | 15 | Типовой проект 409-10-15/72 | |||||

1.7. | V до 3,5 м3 при длине изделия l <= 6 | " | 20 | Нормы технологического проектирования предприятия сборного железобетона М., 1973 г. | ||||

1.8. | V до 3,5 м3 при длине изделия l > 6 | " | 34 | Типовой проект 409-10-15/72 | ||||

1.9. | V свыше 3,5 м3 при длине изделия l > 6 | " | Нормы технологического проектирования предприятий сборного железобетона. М., 1973 г. | |||||

2. | Многослойных или офактуренных панелей при объеме одной формовки | |||||||

2.1. | V до 1,0 м3 при длине изделия l <= 6 м | " | 15 | Типовой проект 409-10-15/72 | ||||

2.2. | V от 1,0 м3 до 3,5 м3 при длине изделия l <= 6 м | Продолжительность цикла формования в мин | 30 | Типовой проект 409-10-15/72 | ||||

2.3. | V до 3,5 м3 при длине l > 6 м | " | 35 | Типовой проект 409-10-15/72 | ||||

2.4. | V свыше 3,5 м3 при длине l > 6 м | " | 45 | " | ||||

3. | Линейных изделий (ригелей, балок, колонн, стоек, свай, опор и т.п.) | |||||||

а) простого профиля (прямоугольные, трапециевидные колонны бесконсольные, сваи, прогоны, балки фундаментные и обвязочные и т.п.) | ||||||||

3.1. | при длине изделия l <= 6 м | " | 20 | Опыт работы заводов Главмоспромстройматериалов | ||||

3.2. | при длине изделия l > 6 м | " | 22 | Нормы технологического проектирования предприятий сборного железобетона | ||||

б) сложного профиля (тавровые, двутавровые, крестовые, решетчатые, рамные, пустотелые, односкатные и двускатные: колонны двухветвевые, колонны с консолями, сваи и колонны пустотелые, балки подкрановые строительные и подстропильные, ригели и т.п.) | ||||||||

3.3. | при длине изделия l <= 6 м | Продолжительность цикла формования в мин | 30 | Опыт работы заводов Главмоспромстройматериалов | ||||

3.4. | при длине изделия l > 6 м | " | 34 | " | ||||

3.5. | в) крупногабаритных изделий сложного профиля при V свыше 3,5 м3 и l > 6 м | " | 40 | " | ||||

4. | Железобетонных шпал | |||||||

4.1. | для железных дорог в десятигнездовых формах | " | 10 | Типовой проект 409-10-27/72 | ||||

4.2. | для городского хозяйства | " | 15 | Типовой проект 409-10-23/1970 год | ||||

5. | Блоков фундаментов, блоков стен подвалов, стеновых блоков и др. бетонных изделий при объеме одной формовки | |||||||

5.1. | V до 1,0 м3 | " | 10 | Опыт работы заводов сборного железобетона | ||||

5.2. | V свыше 1,0 м3 | " | 15 | " | ||||

6. | Объемных элементов: | |||||||

6.1. | для элеваторостроения (ненапряженные) | " | 28 | Опыт работы завода ЖБИ элеваторостроения треста "Элеваторстройконструкция" Минсельстроя РСФСР, г. Шадринск | ||||

6.2. | Для шахт лифтов | Продолжительность цикла формования в мин | 50 | Опыт работы заводов Главмоспромстройматериалов | ||||

7. | Лотков орошения; лотков теплотрасс и т.д. | " | 20 | Опыт работы Бекабадского комбината ЖБИ и С.М. Ташкентская область Минстроя СССР, завода ЖБИ N 23 Главмоспромстройматериалов | ||||

8. | Поточно-агрегатные линии, оборудованные центрифугами для формования | |||||||

8.1. | а) опоры ЛЭП центрифугированные для наружного освещения с кабельной подвеской питания и контактной сети городского транспорта | " | 24 | Типовой проект 409-10-29/1973 г. | ||||

б) безнапорные трубы | ||||||||

8.2. |  | " | 30 | Нормы технологического проектирования производства железобетонных напорных и безнапорных труб МПСМ СССР, М., 1974 г. | ||||

8.3. | " | 35 | ||||||

8.4. |  | " | 40 | |||||

8.5. |  | " | 50 | |||||

8.6. |  и свыше и свыше | " | 60 | |||||

9. | Производство напорных труб методом виброгидропрессования | |||||||

9.1. |  | Продолжительность цикла формования в мин | 58 | Нормы технологического проектирования производства железобетонных напорных и безнапорных труб МПСМ СССР, М., 1974 г. | ||||

9.2. | " | 72 | ||||||

9.3. |  | " | 85 | |||||

9.4. |  | " | 95 | |||||

9.5. | свыше  | " | 105 | |||||

Производство бетонных труб методом радиального прессования | ||||||||

10.1. | " | 4 | Типовой проект 409-10-28/72 | |||||

10.2. | " | 7 | ||||||

11. | Линии по изготовлению изделий: | Продолжительность такта в мин ----------------------- кол-во вагонеток, сходящих с конвейера за 1 ч | ||||||

а) многослойных или офактуренных панелей при объеме одной формовки | ||||||||

11.1. | V до 3 м3 | " | 24 ----- 2,5 | Опыт работы заводов Главмоспромстройматериалов | ||||

11.2. | V свыше 3 м3 | " | 30 ----- 2 | " | ||||

11.3. | Многопустотных настилов (узкоспециализированная линия) | " | 12 ----- 5 | " | ||||

б) панели перекрытий: | ||||||||

11.4. | напряженно-армированные | " | 17 ----- 3,5 | Типовой проект предприятия по изготовлению железобетонных изделий жилых домов и общественных зданий мощность 50 - 60 тыс. м3 в год Гипростроммаш | ||||

11.5. | ненапряженно-армированные | " | 12 ----- 5 | " | ||||

11.6. | Панели внутренних стен | " | 17 ----- 3,5 | " | ||||

Неспециализированные линии расширенной номенклатурой однослойных изделий | " | 20 ----- 3 | Опыт работы заводов Главмоспромстройматериалов | |||||

12. | Линия двухъярусного конвейера-стана | |||||||

12.1. | по производству панелей перекрытий | " | 20 ----- 3 | " | ||||

12.2. | по производству панелей внутренних стен | " | 25 ----- 2,4 | " | ||||

13. | Вибропрокатный стан | Скорость формующей ленты, м/час | 20 | Опыт работы заводов ДСК Главмосстроя | ||||

а) Короткие стенды, индивидуальные и силовые формы: | ||||||||

14.1. | при двухсменном формовании | продолжительность оборота ----------------------- количество оборотов стенда (форм) в сутки | 24 ----- 1 | Нормы технологического проектирования предприятий сборного железобетона М., 1973 г. | ||||

14.2. | при трехсменном формовании | " | 20 ----- 1,2 | Опыт работы заводов Главмоспромстройматериалов | ||||

б) длинные стенды | ||||||||

14.3. | при изготовлении всех видов изделий (кроме подкрановых балок) | " | 48 ----- 0,5 | Нормы технологического проектирования предприятий сборного железобетона М., 1973 г. | ||||

14.4. | при изготовлении подкрановых балок | " | 72 ----- 0,33 | " | ||||

15.1. | при двухсменном формовании | Количество оборотов кассеты (пакета форм) в сутки | 1 | " | ||||

15.2. | при трехсменном формовании | " | 1,5 | " | ||||

15.3. | то же, с тепловой обработкой изделий в камере дозирования | " | 2 | Опыт работы завода ДСК Главмосстроя | ||||

Примечания к табл. 1

1. Для позиций N 1 - 10

а) Показатели производительности даны для технологической линии, имеющей один вибропост, бетоноукладчик и два крана.

б) - если формовочные операции распределяются по двум или более постам, то максимальная продолжительность формования уменьшается и принимается по времени наиболее загруженного поста.

в) - при обслуживании технологической линии одним краном продолжительность цикла формования увеличивается на 10%.

г) - при наличии на линии 2-х вибропостов и одного крана продолжительность цикла формования увеличивается на 20%.

д) Для неспециализированных постов цикл формования рассчитывается как средневзвешенный показатель по всем видам продукции (по нормативам и объемам выпуска для каждого), к которому применяется коэффициент 1,10.

2. Для позиции 14

При изготовлении железобетонных изделий на технологической линии, состоящей из двух постов (I-й пост - подготовка формы, укладка арматуры, укладка и уплотнение бетона. II-ой пост - тепловая обработка, распалубка) продолжительность технологического цикла считать по формовочному посту и расчет мощности производить по формуле для поточно-агрегатной линии, а нормативы для поста I утверждаются вышестоящей организацией.

3. Для позиции 15.

Время на распалубку, подготовку кассеты и бетонирование дано применительно к 10 отсечной кассете. При применении кассет с другим количеством отсеков вводятся коэффициенты:

- для 8 отсечной кассеты - 0,8

- для 14 отсечной кассеты - 1,4

4. Для технологических линий, не предусмотренных нормативами, показатели определяются по циклограмме работ и утверждаются вышестоящей организацией.

смежных технологических переделов

Шифр норматива | Основное оборудование смежных цехов и технологических переделов | Показатель производительности оборудования | Нормативная производительность |

1 | 2 | 3 | 4 |

20. <x> | Камеры тепловой обработки периодического действия | ||

20.1. | Для изделий из тяжелого бетона при двухсменном формовании | продолжительность оборота в час | 16 - 18 |

20.2. | То же, при трехсменном формовании | " | 12 - 14 |

20.3. | Для изделий из керамзитобетона, термозитобетона, аглопоритобетона, шлакобетона и легкого поризованного бетона | " | 10 - 14 |

20.4. | Для изделий из перлитобетона | " | 9 - 13 |

--------------------------------

<x> Примечания: 1) При производстве изделий из легкого бетона с декоративно-защитным растворным слоем оборачиваемость камер принимается равной продолжительности оборота для изделий из тяжелого бетона.

2) При закреплении камер за сменами продолжительность их оборота равна 24 часам.

1 | 2 | 3 | 4 |

Бетоносмесительный цех | |||

30. | Бетоносмесители емкостью 250 л и меньше | Количество замесов в 1 час | 15 |

30.1. | емкостью 325 л и более с автоматическим дозированием составляющих при составлении умеренно жестких смесей | ||

30.2. | а) гравитационные: | " | 15 |

30.3. | б) принудительного перемешивания | " | 20 |

30.4. | в) гравитационные при изготовлении пластичных смесей и растворосмесители | " | 30 |

30.5. | Бетоносмесители и растворосмесители при изготовлении бетонных смесей на легких заполнителях | " | 15 |

30.6. | Бетоносмесители при изготовлении плотных силикатных смесей | " | 15 |

30.7. | То же, при приготовлении ячеистых смесей | " | 10 |

<x> Арматурный цех | |||

40. | Станки по заготовке арматуры: | ||

- Станок для правки и резки арматуры СМЖ-142 | Кол-во переработанной арматуры в п.м в час | 1700 | |

- Станок для гнутья арматурной стали С-146А | Кол-во гибов в 1 час | 400 | |

- Станок для гнутья арматурных сеток СМЖ-353 | " | 100 | |

40.1. | Машины для контактной стыковой сварки: | ||

- МСГА-300 и МСГУ-500 | Кол-во стыков в 1 час | 20 | |

- МСР-75 | " | 40 | |

- МСМУ-150 и МС-2008 | " | 90 | |

- Машина для контактной точечной сварки МТП-75 | Кол-во сварных пересечений в 1 час | 1000 | |

40.2. | Многоточечные машины для сварки сеток: | ||

- АТМС-14x75-7 при подаче прутков | Длина готовых сеток в м в 1 час | 40 | |

- МТМС-10x35; МТМС-18x75 | " | 60 | |

- АТМС-14x75-7-2 при подаче арматуры с бухт | " | 180 | |

40.3. | Установка СМЖ-55А для сборки и сварки пространственных каркасов панелей и плит | Кол-во каркасов в 1 час | 6 |

--------------------------------

<x> Примечание: нормы производительности даны не по полному кругу имеющегося в промышленности арматурного оборудования.

НОРМЫ <x>

продолжительности плановых остановок основного

технологического оборудования формовочного передела

предприятий сборного железобетона, исключаемые из режимного

фонда времени при расчете производственной мощности

Переделы производства и наименование основного технологического оборудования | Длительность плановых остановок на ремонт в сутках | ||||

при шестидневной рабочей неделе | при пятидневной рабочей неделе | ||||

1. | Поточно-агрегатная линия, оборудованная виброплощадками грузоподъемностью не более | 5 т | 7 | 5 | |

" | 10 т | 8 | 6 | ||

" | свыше | 10 т | 11 | 8 | |

2. | Конвейерная линия | 19 | 13 | ||

3. | Вибропрокатный стан <x> | 30 | 25 | ||

4. | Стендовые линии, оборудованные кранами грузоподъемностью не более | 15 т | 8 | 6 | |

" | свыше | 15 т | 11 | 8 | |

5. | Кассетные установки | ||||

Гипростроммаша | 10 | 7 | |||

НИИАТ | 9 | 5 | |||

6. | Линия по производству на центрифугах напорных и безнапорных труб, опор линий электропередач, связи; освещения, контактной сети и т.д. | 15 | 12 | ||

7. | Линия по производству напорных труб методом виброгидропрессования | 20 | 14 | ||

8. | Линия по производству безнапорных и малонапорных труб другими методами | 13 | 10 | ||

--------------------------------

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

производственной мощности поточно-агрегатных

технологических линий

___________________________

(наименование предприятия)

(по состоянию на 1 января 19__ года)

Цех, полигон, наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Кол-во однотипных агрегатов | Годовой фонд времени работы оборудования (на ед. оборуд.) | наименование выпускаемой продукции | средневзвешенный объем одновременно формуемых изделий в куб./м | Цикл формования в мин "Ц" | Кол-во форм, снимаемых с формующего агрегата в час | Годовая мощность в тыс. куб. м изделий | |||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в сутках (таб. N 3 инструкции) | итого рабочих дней в году | сменность работы | число рабочих часов в сутки | суммарный фонд рабочего времени в час | по нормам производительности оборудования (таб. N 1 инструкции) | за 3 лучших месяца отчетного года | принятый в расчетах мощности | всего: | в т.ч. предварительно-напряжен. констр. | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||

Примечание: В графе 16 и 17 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 изделий и в тыс. м2 общей площади

"___" __________ Гл. инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

производственной мощности конвейерных технологических линий

__________________________

(наименование предприятия)

по состоянию на 1 января

19__ года

Цех, полигон, наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Количество однотипных агрегатов | Годовой фонд времени работы оборудования (на единицу оборудования) | Наименование выпускаемой продукции | Средневзвешенный объем одновременно формуемых изделий в куб. м | Кол-во вагонеток, сходящих с конвейера в час | Годовая мощность в тыс. куб. м изделия | |||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в сутках (табл. N 3 инструкции) | итого рабочих дней в году | сменность работы | число рабочих часов в сутки | суммарный фонд рабочего времени в часах | |||||||||

по нормам производительности оборудования (табл. 1 инструкции) | за 3 лучших месяца отчетного года | принятый в расчетах мощности | Всего: | в т.ч. предварительно-напряженных конструкций | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||

Конвейерные линии | |||||||||||||||

N 1 | |||||||||||||||

N 2 | |||||||||||||||

Итого | |||||||||||||||

Примечание: В графе 15 и 16 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 изделий и тыс. м2 общей площади в год.

Главный инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

РАСЧЕТ

производственной мощности стендового производства

железобетонных изделий

___________________________________________

(наименование и местонахождение предприятия)

по состоянию на 1 января

19__ года

Наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Кол-во однотипных стендов | Годовой фонд времени работы оборудования (на ед. оборудования) | Наименование выпускаемой продукции | Общая площадь стендов в кв. м | Средневзвешенный объем одновременно формуемых изделий в м3 | Длительность одного оборота стенда | Годовая мощность предприятия | |||||||||

календарное время в днях | число выходных и праздничных дней | итого рабочих дней в году | продолжительность плановых остановок на ремонт в днях (табл. 3) | сменность работы | число рабочих часов в сутки | суммарный фонд рабочего времени в днях для стендов | по нормам производительности основного технологического оборудования (табл. 1) | за 3 лучших месяца прошлого года | принятая в расчетах мощность | Всего: в тыс. м3 | в т.ч. предварительно-напряженные конструкции и детали тыс. м3 | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||

Стенды: | ||||||||||||||||

Линия N 1 | ||||||||||||||||

Линия N 2 | ||||||||||||||||

Итого | ||||||||||||||||

Примечание: В графе 16 и 17 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 и тыс. м2 общей площади в год.

" " ____________ 197 г. Главный инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

РАСЧЕТ

производственной мощности кассетного производства

железобетонных изделий

___________________________________________

наименование и местонахождение предприятия

по состоянию на 1 января 197 г.

Наименование технологических линий и их краткая характеристика (типы оборудования и т.д.) | Кол-во однотипных агрегатов | Годовой фонд времени работы оборудования (на единицу оборудования) | Наименование выпускаемой продукции | Средневзвешенный объем изделий одновременно формуемых в рабочих отсеках кассеты | Число оборотов кассетной установки в сутки | Годовая мощность предприятия в тыс. м3 | |||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в днях (табл. N 3) | итого рабочих дней в году | сменность работы (формование) | число рабочих часов в сутки | суммарный фонд рабочего времени в днях для кассет | по нормам производительности основного технологич. оборудов. (табл. 1) | за 3 лучших месяца прошлого года | принятые в расчетах мощности | Коэффициент комплектации (заполнение рабочих отсеков при выпуске комплекта изделий на дом) | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

Кассетные установки | |||||||||||||||

N 1 | |||||||||||||||

N 2 | |||||||||||||||

Итого | |||||||||||||||

Примечание: В графе 16 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 изделий и тыс. м2 общей площади в год.

" " ____________ 19 г. Главный инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

РАСЧЕТ

производственной мощности вибропрокатного производства

железобетонных деталей

____________________________________

(наименование предприятия)

(по состоянию на 1 января 19__ г.)

Тип вибропрокатного стана и его краткая характеристика | Годовой фонд времени работы оборудования (на ед. оборуд.) | Наименование формуемых на прокатном стане изделий | Количество скорлуп в изделии | Высота изделия в метрах | Ширина формуемой ленты в м | Средневзвешенная высота формуемых на прокатном стане изделий в м | Коэффициент использования площади формующей ленты стана | Скорость формующей ленты стана км/час | Годовая мощность по производству прокатным станом продукции в тыс. м3 изделий | ||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в днях (табл. 3 инструкции) | итого рабочих дней в году | сменность работы | число рабочих часов в сутки | Итого фонд рабочего времени в часах | |||||||||||

по нормам производительности основного технологич. оборудования (табл. 1) | за 3 лучших месяца прошлого года | принятая в расчете мощность | |||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

Стан N 1 | |||||||||||||||||

Стан N 2 | |||||||||||||||||

Итого | |||||||||||||||||

Примечание: В графе 18 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 изделий и тыс. м2 общей площади в год.

" " ____________ 19 г. Главный инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

пропускной способности ямных камер твердения

поточно-агрегатных технологических линий

___________________________________________

Цех, полигон, наименование технологических линий | Кол-во камер твердения | Суммарный фонд рабочего времени в сутках | Средневзвешенный объем одновременно формуемых в одной форме в куб. м | Объем камер твердения в куб. м | Кол-во форм в камерах | Коэффициент единовременной загрузки камер | Количество оборотов камер твердения в сутки | Пропускная способность камер твердения в тыс. куб. м изделий | ||

по нормам производительности основного оборудования смежных переделов (табл. N 2) | за три лучших месяца отчетного года | принятое в расчетах | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

Примечание: В графе 11 предприятия и цехи крупнопанельного домостроения показывают годовую мощность по выпуску готовой продукции для жилищного строительства в тыс. м3 изделий и тыс. м2 общей площади в год.

" " ____________ 19 г. Гл. инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

пропускной способности бетоносмесительного оборудования

___________________________________________

(наименование предприятия)

по состоянию на 1 января 19__ г.

Цех, полигон, наименование технологических линий и их краткая характеристика (типы оборудования) и т.п. | Количество однотипных смесителей | Годовой фонд времени работы оборудования (на единицу оборудования) | Емкость барабана в сухих материалах за один замес в куб. м | Коэффициент выхода смеси | Коэффициент резерва произв. оборудования | Количество замесов растворомешалки или бетономешалки в час | Годовая пропускная способность в тыс. куб. м | ||||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в сутках | итого рабочих дней в году | сменность | число рабочих часов в сутки | суммарный фонд рабочего времени в часах | по нормам | за три лучших месяца прошлого года | принятое в расчете | бетона | керамзитобетона | раствора | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

" " ____________ 19 г. Гл. инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

пропускной способности арматурного цеха предприятия

по состоянию на 1 января 19__ г.

Наименование основного оборудования, его марка и шифр | Годовой фонд времени работы оборудования (на единицу оборудования) | Количество установленного оборудования в цехе | Производительность 1 станка | Коэффициент загрузки оборудования | Пропускная способность арматурного оборудования в год | Годовой объем арматурных работ | Коэффициент использования оборудования арматурного цеха | |||||

календарное время в днях | число выходных и праздничных дней | коэффициент технического использования оборудования | число рабочих часов в сутки | суммарный фонд рабочего времени в часах | ед. измерения | в час | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

" " ____________ 19 г. Гл. инженер предприятия

к инструкции по определению

производственных мощностей

предприятий железобетонных изделий

по состоянию на 1 января 19__ г.

ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ С ПРОПУСКНОЙ СПОСОБНОСТЬЮ

СМЕЖНЫХ ПЕРЕДЕЛОВ <x>

Цех, полигон, наименование технологических линий | Характеристика выпускаемой продукции | Производственная мощность формовочного передела в тыс. куб. м изделия | Пропускная способность камер твердения поточно-агрегатной линии в тыс. куб. м изделий | Объем бетона в куб. м, приходящийся на 1 куб. м изделия | Производственная мощность формовочного передела в тыс. куб. м изделий в плотном теле | Пропускная способность бетоносмесительного оборудования в тыс. куб. м бетона |

1 | 2 | 3 | 4 | 5 | 6 | 7 |

--------------------------------

" " ____________ 19 г. Гл. инженер предприятия

действующей производственной мощности предприятия сборного

железобетона по состоянию на 1 января 1978 года

по номенклатуре и в ассортименте отчетного года <*>

(цифры условные)

--------------------------------

<*> При определении производственной мощности на плановый период, балансируется мощность на начало планового (конец отчетного) года по номенклатуре отчетного года и мощность на конец планового года, рассчитанные по номенклатуре планируемого года.

Расчеты производственных мощностей предприятий производят в зависимости от способа производства с помощью приложений к инструкции.

В данном примере рассмотрен расчет производственной мощности предприятия, состоящего из поточно-агрегатной и конвейерной технологических линий и пропускной способности смежных переделов: камер пропаривания, бетоносмесительного узла и арматурного цеха.

основных технологических линий

Расчет производственной мощности поточно-агрегатной технологической линии приведен в форме приложения N 1.

Приложение N 1

РАСЧЕТ

ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПОТОЧНО-АГРЕГАТНЫХ

ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ

__________________________

(наименование предприятия)

по состоянию на 1 января 1978 г.

Цех, полигон, наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Кол-во однотипных агрегатов | Годовой фонд времени работы оборудования | Наименование выпускаемой продукции | Средневзвешенный объем одновременно формуемых изделий в куб. м "E" | Цикл формования в мин. "Ц" | Кол-во форм, снимаемых с формующего агрегата в час (K8) (60 м:гр. 14) | Годовая мощность в тыс. куб. м изделий | |||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в сутках (таб. N 3 инструкции) | итого рабочих дней в году | сменность работы | число рабочих часов в сутки | суммарный фонд рабочего времени в часах "Tч" | по нормам производительности оборудования (таб. 1 инстр.) | за три лучших месяца отчетного года | принятый в расчетах мощности | всего: | в т.ч. предварительно-напряженных конструкций | |||||

1 | 2 | 17 | ||||||||||||||

Поточно-агрегатная техн. линия N 1 | 1 | 365 | 98 | 5 | 262 | 3 | 23,47 | 6149 | Ребристые настилы, плиты перекрытия многопустотн. и т.д. | 0,751 | 14,5 | 14,8 | 14,5 | 4,1 | 18,9 | |

(оборудована виброплощадкой грузоподъемностью 5 тн, одним мостовым краном грузоподъемностью 5 тн и шестью камерами пропаривания общей емкостью 231 м3) | ||||||||||||||||

Таблица 1-1

средневзвешенного объема одной формовки и средневзвешенного

нормативного цикла формования одной формовки

на поточно-агрегатной технологической линии

Наименование изделия | Марка изделия | Кол-во одновременно формуемых изделий в одной форме, шт. | Годовой выпуск за 1977 год в штуках | Объем в м3 | Нормативный цикл формования одной формовки в минутах | N позиции (см. инструкцию нормативную табл. N 1) | |||||

одного изделия | годового выпуска изделий за 1977 г. | ||||||||||

изделий | формовок | ||||||||||

1 | 2 | 3 | 4 | 6 | 8 | 10 | 11 | ||||

1. | Ребристые настилы | ненапряжен. РТ-59-12 | 1 | 4526 | 4526 | 0,713 | 3227,0 | - | - | - | - |

РТ-55-12 | 1 | 5330 | 5330 | 0,629 | 3352,6 | - | - | - | - | ||

Итого по изделиям | - | - | 9856 | 9856 | - | 147840 | |||||

2. | Электропанели | ненапряжен. Э-8 | 1 | 584 | 584 | 0,667 | 389,5 | 0,667 | 15 | 8760 | |

3. | Внутрен. перегородки | ненапряжен. ВП-49-1-1 | 3 | 5464 | 1822 | 0,416 | 2273 | 1,25 | 10 | 18220 | |

4. | Плиты перекрытия многопустотные | ненапряжен. ПТ-40-12 | 1 | 12600 | 12600 | 0,750 | 9450 | 0,750 | 10 | 126000 | |

Итого | - | - | 29335 | 24862 | - | 18692 | 0,751 | 12,1 <*> | - | 30.0820 | |

--------------------------------

1) При обслуживании технологической линии одним краном продолжительность цикла увеличивается на 10%.

2) Для неспециализированных постов средневзвешенный цикл увеличивается на 10% (см. примечания 1 в и 1 д к нормативной таблице N 1 инструкции).

Пояснения к приложению N 1:

В данном примере расчет производится исходя из пятидневной рабочей недели с учетом плановых рабочих суббот. | |

Заполняется в соответствии с нормами продолжительности плановых остановок на ремонт основного технологического оборудования (см. табл. N 3 инструкции). | |

Заполняется в соответствии с установленным режимом работы технологической линии. | |

Приводятся основные виды продукции. |

Средневзвешенный объем одновременно формуемых изделий определяется отношением годового выпуска изделий в м3 к количеству формовок в год. Рассматриваемая поточно-агрегатная линия обслуживается одним краном и является неспециализированной. Поэтому нормативный цикл формования рассчитывается как средневзвешенный показатель по всем видам продукции (по нормативам и объемам выпуска для каждого), а затем увеличивается в соответствии с примечаниями "1 в" и "1 д" к нормативной таблице N 1 инструкции.

Расчеты средневзвешенного объема одновременно формуемых изделий "E" и средневзвешенного нормативного цикла "Ц" приведены в таблице 1-1 к приложению N 1, где: "E" = 0,751 м3, "Ц" = 14,5 мин.

Когда под влиянием оргтехмероприятий фактический цикл в отчетном году меньше нормативного, в расчет производственной мощности закладывается фактический цикл, т.к. лучший.

Фактический цикл за три лучших месяца отчетного года определяется в соответствии с п. 3.4 инструкции. В нашем примере фактические циклы за три лучших месяца, рассчитанные отношением фактически отработанного времени к количеству произведенных формовок, составили в мае - 14,7 мин., в июне - 14,9 мин., в декабре - 14,8 мин.; отсюда средний фактический цикл равен:

При сравнении циклов формования в минутах, приведенные в графах 12 и 13, в расчет мощности принимается наименьший цикл, т.е. 14,5 мин.

Определяется в десятых долях единицы.

Расчет производственной мощности конвейерной линии приведен в форме приложения N 2.

Приложение N 2

РАСЧЕТ

производственной мощности конвейерных технологических линий

__________________________

(наименование предприятия)

по состоянию на 1 января 1978 г.

Цех, полигон наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Кол-во однотипных агрегатов | Годовой фонд времени работы оборудования (на ед. оборудования) | Наименование выпускаемой продукции | Средневзвешенный объем одновременно формуемых изделий в куб. м "E" | Кол-во вагонеток, сходящие с конвейера в час "Кв" | Годовая мощность в тыс. куб. м изд. | |||||||||

календарное время в днях | число выходных и праздничных дней | продолжительность плановых остановок на ремонт в сутках (таб. 3 инстр.) | Итого рабочих дней в году | Сменность работы | Число рабочих часов в сутки | Суммарный фонд рабочего времени в часах "Tч" | по нормам производительности оборудования (таб. 1 инструкции) | за три лучших месяца отчетного года | принятый в расчетах мощности | всего: | в т.ч. предварительно-напряженных конструкций | ||||

1 | 2 | ||||||||||||||

Конвейерная технологическая линия N 2 | |||||||||||||||

(Пульсирующий принцип действия, поддоны-тележки перемещаются с помощью тяговой цепи последоват. через отдельные технологические посты. На линии имеется щелевая камера пропаривания непрерывного действия горизонтального типа. Передача вагонеток в пролет щелевых камер и обратно осуществляется при помощи передаточн. тележки, а загрузка и выгрузка при помощи подъемников-снижателей. Линия оснащена мостовым краном и кран-балкой грузоподъемностью 5 тн. | 1 | 365 | 98 | 13 | 254 | 3 | 23,47 | 5961 | Панели перекрытий, панели внутр. стен и т.д. | 1,64 | 3 | 2,85 | 3 | 29,3 | 11,5 |

Таблица 2-1

(к графе 11 приложения N 2)

средневзвешенного объема изделий "E", одновременно формуемых

на одном поддоне конвейерной линии

N п/п | Наименование изделий | Марка изделия | Кол-во одновременно формуемых изделий в форме (шт.) | Годовой выпуск за 1977 год в штуках | Объем в м3 | |||

изделий | формовок | одного изделия | годового выпуска изделий за 1977 г. | |||||

1 | 2 | 3 | 4 | 5 | 7 | 9 | ||

1. | Панели перекрытий | П-45-28 | 1 | 2380 | 2380 | 1,64 | 3903 | - |

П-45-30 | 1 | 2610 | 2610 | 1,76 | 4594 | - | ||

ПС-45-28 | 1 | 1780 | 1780 | 1,62 | 2884 | - | ||

П-49-2-4 | 1 | 1457 | 1457 | 2,13 | 3102 | - | ||

П-49-2-8 | 1 | 633 | 633 | 2,25 | 1424 | - | ||

П-49-6-1 | 1 | 3905 | 3905 | 1,88 | 6401 | - | ||

П-49-4-1 | 1 | 2800 | 2800 | 1,66 | 4649 | - | ||

Итого по изделиям | - | - | 15565 | 15565 | - | 26957 | 1,73 | |

2. | Панели внутренних стен | ВС-49-4-3 | 1 | 1485 | 1485 | 1,13 | 1678 | 1,13 |

3. | Внутренние перегородки | ВП-49-12-1 | 2 | 600 | 300 | 0,07 | 42 | 0,14 |

4. | Балконные стенки | БС-49-22 | 2 | 500 | 250 | 0,230 | 115 | 0,46 |

5. | Плиты покрытия машинного отделения | ПК-49-9-1 | 1 | 33 | 33 | 2,85 | 94 | 2,85 |

Итого по всем изделиям | - | - | 18183 | 17633 | - | 28886 | 1,64 | |

Пояснения к приложению N 2

Расчет производится исходя из пятидневной рабочей недели с учетом плановых рабочих суббот.

Заполняется в соответствии с нормами продолжительности плановых остановок на ремонт основного технологического оборудования (см. табл. N 3 инструкции).

Заполняется в соответствии с установленным режимом работы технологической линии.

Приводятся основные виды продукции. | |

К графе 11: | Расчет средневзвешенного объема изделий "E", одновременно формуемых на одном поддоне формы-вагонетки конвейерной линии, приведен в таблице N 2-1, откуда "E" = 1,64 м3. |

К графе 12: | Рассматриваемый конвейер является неспециализированной технологической линией расширенной номенклатуры однослойных изделий, поэтому нормативная производительность - 3 вагонетки в час (см. нормативную таблицу N 1 инструкции, поз. 11.7). |

К графе 13: | Фактическое количество вагонеток, выходящих с конвейера в час за три лучших месяца отчетного года, рассчитанное в соответствии с п. 3.4 инструкции, равно 2,85 вагонеткам. |

Мощность предварительно-напряженных конструкций определяется исходя из удельного веса, указанных конструкций, в общем объеме выпускаемой продукции. |

Для поточно-агрегатного способа производства первостепенное значение имеет определение пропускной способности камер тепловой обработки. Поточно-агрегатную технологическую линию обслуживают шесть ямных камер: одна - 21 м3 и пять камер по 42 м3. Общий объем всех камер равен 231 м3.

Расчет пропускной способности камер пропаривания поточно-агрегатной линии приведен в приложении N 6.

Приложение N 6

РАСЧЕТ

пропускной способности ямных камер твердения

поточно-агрегатных технологических линий

__________________________

(наименование предприятия)

по состоянию на 1 января 1978 г.

Цех, полигон, наименование технологических линий | Кол-во камер твердения | Суммарный фонд рабочего времени в сутках "Tс" | Средневзвешенный объем одновременно формуемых в одной форме в куб. м | Объем камер твердения в м3 "Рк" | Кол-во форм в камерах | Коэффициент единовременной загрузки камер "Кз" ----------------- | Количество оборотов камер твердения в сутки "Д" | Пропускная способность камер твердения в тыс. куб. м изделий | ||

по нормам производительности основн. обор. смежных переделов (таб. 2) | за три лучших месяца отчетного года | принятое в расчетах | ||||||||

1 | 2 | |||||||||

Поточно-агрегатная технологическая линия | 6 | 262 | 0,751 | 231 | 68 | 0,221 | 2,0 - 1,71 | 1,63 | 1,71 | 22,8 |

Пояснения к приложению N 6

В гр. 8 проставляется количество рабочих дней в году поточной агрегатной линии (см. приложение N 1 графа 6).

В гр. 4 проставляется средневзвешенный объем одновременно формуемых в одной форме изделий, на поточно-агрегатной линии (см. приложение N 1 гр. 11).

В гр. 8 - количество оборотов камер твердения по нормам определяется в соответствии с нормативной табл. N 2 инструкции. В примере расчета поточно-агрегатной линии при трехсменном формовании изделий из тяжелого бетона норма продолжительности одного оборота камер в сутки составляет 12 - 14 часов, что соответствует 2,0 - 1,71 оборотам камеры.

К гр. 9 - 10 количество оборотов камер твердения за три лучших месяца отчетного года, определяемые в соответствии с п. 3.4 инструкции, рассчитывается следующим образом:

где Кц - количество камероциклов за время t (месяц);

n - количество камер, t - фонд рабочего времени, в течение которого количество камероциклов составляет Кц. Из отчетных данных следует, что наилучшая среднесуточная оборачиваемость камер составила в мае 1,68, в октябре - 1,58 и в декабре - 1,65.

Средняя оборачиваемость за три лучших месяца - 1,63, что ниже нормативной (2,0 - 1,71). Поэтому для расчета пропускной способности камер проставим в графе 10 оборачиваемость камер равную 1,71, т.е. равной нижнему нормативному пределу.

Графа 11 - пропускная способность камер твердения определяется произведением гр. 3 x гр. 5 x гр. 7 x гр. 10.

Бетоносмесительный узел обеспечивает бетоном основные технологические линии двумя бетономешалками:

1) С-355 с принудительным перемешиванием для жестких смесей;

2) С-336 со свободным падением материала для пластичных смесей.

Бетономешалки за основными технологическими линиями не закреплены и обеспечивают их бетоном в зависимости от потребности в жестких или пластичных смесях. Годовая потребность, в целом по двум основным переделам в пластичных смесях составляет примерно 50% годового выпуска. Бетоносмесительный узел работает в три смены. Расчет пропускной способности бетоносмесительного узла приведен в приложении N 7.

Приложение N 7

РАСЧЕТ

пропускной способности бетоносмесительного оборудования

__________________________

(наименование предприятия)

По состоянию на 1 января 1978 г.

Цех, полигон, наименование технологических линий и их краткая характеристика (типы оборудования и т.п.) | Количество однотипных смесителей | Годовой фонд времени работы оборудования | Емкость барабана в сухих материалах за один замес в куб. м "Рб" | Коэффициент выхода смеси "Кб" | Коэф. резерва произв. оборудован. "Кр" | Количество замесов растворомешалки или бетономешалки в час | Годовая пропускная способность в тыс. куб. м | |||||||||||

Календарное время в днях | Число выходных и праздничных дней | Продолжительность плановых остановок на ремонт в сутках | Итого рабочих дней в году | Сменность работы | Число рабочих часов в сутки | Суммарный фонд рабочего времени в часах "Tч" | по нормам | за три лучших месяца отчетного года | принятое в расчете | бетона | керамзитобетона | раствора | ||||||

1 | 2 | 3 | 17 | 18 | ||||||||||||||

1. | Бетономешалка С-355 с принудительным перемешиванием для жестких смесей | 1 | 365 | 98 | 5 | 262 | 3 | 23,47 | 6149 | 0,5 | 0,67 | 0,8 | 20 | 18 | 20 | 33,0 | - | - |

2. | Бетономешалка С-336 со свободным падением материала для пластичных смесей | 1 | 365 | 98 | 5 | 262 | 3 | 23,47 | 6149 | 0,425 | 0,67 | 0,8 | 30 | 26 | 30 | 42,0 | - | - |

Итого: | 2 | - | - | - | - | - | - | - | - | - | - | - | - | - | 75,0 | - | - | |

Пояснения к приложению N 7

В графе 4 количество выходных и праздничных дней при пятидневной рабочей неделе на предприятии исчислено с учетом плановых рабочих суббот.

К графе 5:

Бетоносмесительный узел одновременно обслуживает и поточно-агрегатную и конвейерную линии, но у них разное время плановых остановок на ремонт оборудования. При определении фонда времени работы бетоносмесительного оборудования учитывается меньшее время плановых остановок т.е. 5 дней поточно-агрегатной технологической линии.

В графе 10 паспортные данные оборудования.

К графе 11: коэффициент выхода бетонной смеси для тяжелых бетонов - 0,67 (см. нормы технологического проектирования предприятий сб. железобет. 1973 г.).

К графе 12: Коэффициент резерва производительности бетоносмесительного оборудования равен 0,7 - 0,8. В расчет взят - 0,8.

К графе 13: нормативное количество замесов бетономешалок определено в соответствии с табл. N 2 инструкции.

К графе 14: В соответствии с п. 3.4 инструкции, определено количество замесов в час за три лучших месяца отчетного года.

В графе 15 при сравнении гр. 13 и гр. 14 в расчет мощности принимается наибольшее количество замесов.

Пропускная способность арматурного цеха может быть определена по группам однотипного оборудования путем сопоставления производительности станков в соответствии с их технической характеристикой и потребности в операциях по изготовлению арматуры в объеме расчетной мощности. Объем работ по видам операции арматурного передела определяют по укрупненному кругу изделий-представителей. Расчет пропускной способности основного арматурного оборудования приведен в приложении N 8.

Приложение N 8

пропускной способности основного арматурного оборудования

(по состоянию на 1 января 1978 г.)

Наименование основного оборудования, его марка и шифр | Годовой фонд времени работы оборудования (на единицу оборудования) | Количество установленного оборудования в цехе | Производительность 1 станка | Коэффициент производственной загрузки оборудования | Годовой объем арматурных работ | ||||||||

ед. измерения | в час | ||||||||||||

календарное время в днях | число выходных и праздничных дней | коэффициент технического использования оборудован. | число рабочих часов в сутки | ||||||||||

1 | 8 | ||||||||||||

1. | Станок для правки и резки арматурной стали СМЖ-142 | 365 | 98 | 0,95 | 15,65 | 3970 | 1 | п.м | 1700 | 0,75 | 5061750 | 4633755 | 0,91 |

2. | Автомат правильно-отрезной с вращающейся правильной рамкой (46118) | " | " | " | " | " | 1 | п.м | 1400 | " | 4168500 | 2393181 | 0,57 |

3. | Станок для резки арматурной стали (С-370) | " | " | " | " | " | 2 | 1000 | " | 5955000 | 3795349 | 0,63 | |

4. | Станок для гибки арматурной стали (С-146А) | " | " | " | " | " | 4 | шт. гибов | 400 | " | 1191000 | 725869 | 0,6 |

5. | Машина для контактной точечной сварки (МТП-75-15) | " | " | " | " | " | 1 | св. точек | 1000 | " | 11.910000 | 9423500 | 0,79 |

6. | Машина для контактной точечной сварки (МТП-160) | " | " | " | " | " | 1 | " | 1200 | " | 3573000 | 1.770739 | 0,49 |