СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа также опубликован не был.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Изменение N 1, утв. ВНИИПТхимнефтеаппаратуры 20.09.1989, введено в действие с 1 октября 1989 года.

Взамен РТМ 26-325-79.

Название документа

"РД 26-4-87. Руководящий документ по стандартизации. Правила. Оборудование для безбаллонного обеспечения предприятий двуокисью углерода. Выбор и применение"

(ред. от 20.09.1989)

"РД 26-4-87. Руководящий документ по стандартизации. Правила. Оборудование для безбаллонного обеспечения предприятий двуокисью углерода. Выбор и применение"

(ред. от 20.09.1989)

Содержание

ПРАВИЛА

ОБОРУДОВАНИЕ ДЛЯ БЕЗБАЛЛОННОГО ОБЕСПЕЧЕНИЯ

ПРЕДПРИЯТИЙ ДВУОКИСЬЮ УГЛЕРОДА

ВЫБОР И ПРИМЕНЕНИЕ

РД 26-4-87

Список изменяющих документов ВНИИПТхимнефтеаппаратуры 20.09.1989) |

Группа Г43

ОКСТУ 3602

Взамен РТМ 26-325-79

Дата введения

с 1 июля 1987 года

ССЫЛОЧНЫХ НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, Приложения |

ГОСТ 19662-74 | |

СНиП II-33-75 | -"- |

-"- | |

-"- | |

ТУ 26-07-1123-79 | |

ТУ 26-07-1167-77 | -"- |

ТУ 26-07-022-76 | -"- |

ГОСТ 10094-75 | -"- |

Настоящий руководящий документ распространяется на типовое оборудование для безбаллонного обеспечения предприятий двуокисью углерода и устанавливает методику выбора и правила применения наиболее экономичного оборудования в зависимости от годового расхода двуокиси углерода и удаленности предприятия-потребителя от предприятия-поставщика.

1.1. Двуокись углерода или углекислый газ  может находиться в газообразном, сжиженном и твердом (в виде сухого льда) состояниях. Плотность двуокиси углерода зависит от давления, температуры и агрегатного состояния, в котором она находится.

может находиться в газообразном, сжиженном и твердом (в виде сухого льда) состояниях. Плотность двуокиси углерода зависит от давления, температуры и агрегатного состояния, в котором она находится.

Молекулярная масса . . . . . . . . . . . . . . . . . . . 44,01

Плотность при 20 °C и давлении

0,1013 МПа (760 мм рт. ст.), кг/м3 . . . . . . . . . . . . 1,83

Критическая температура, °C . . . . . . . . . . . . . . . 31,04

Критическое давление, МПа (кгс/см2) . . . . . . . . . . . . 7,38 (75,3)

Тройная точка двуокиси углерода характеризуется избыточным давлением 0,428 МПа (4,28 кгс/см2) и температурой минус 56,6 °C. В жидком состоянии двуокись углерода может находиться только под давлением выше  (4,28 кгс/см2). Двуокись углерода не представляет опасность для здоровья человека при концентрации ее в воздухе рабочей зоны 0,5% по объему. При содержании в воздухе свыше 5% двуокиси углерода появляется ощущение раздражения слизистых оболочек дыхательных путей и глаз, кашель, ощущение тепла в груди и головные боли.

(4,28 кгс/см2). Двуокись углерода не представляет опасность для здоровья человека при концентрации ее в воздухе рабочей зоны 0,5% по объему. При содержании в воздухе свыше 5% двуокиси углерода появляется ощущение раздражения слизистых оболочек дыхательных путей и глаз, кашель, ощущение тепла в груди и головные боли.

(4,28 кгс/см2). Двуокись углерода не представляет опасность для здоровья человека при концентрации ее в воздухе рабочей зоны 0,5% по объему. При содержании в воздухе свыше 5% двуокиси углерода появляется ощущение раздражения слизистых оболочек дыхательных путей и глаз, кашель, ощущение тепла в груди и головные боли.

(4,28 кгс/см2). Двуокись углерода не представляет опасность для здоровья человека при концентрации ее в воздухе рабочей зоны 0,5% по объему. При содержании в воздухе свыше 5% двуокиси углерода появляется ощущение раздражения слизистых оболочек дыхательных путей и глаз, кашель, ощущение тепла в груди и головные боли.Технические требования к жидкой двуокиси углерода определяются ГОСТ 8050-85 "Двуокись углерода газообразная и жидкая. Технические условия".

1.2. Двуокись углерода находит большое применение в различных отраслях народного хозяйства: машиностроительной, пищевой, нефтедобывающей, химической, сельском хозяйстве и др.

В машиностроении особое место занимает сварка в среде двуокиси углерода, так как является одним из перспективных направлений дальнейшей механизации сварочных работ, обеспечивающая повышение производительности труда в 2 - 4 раза и высокое качество сварных швов.

Объемы применения этого вида сварки в СССР непрерывно возрастают, а потребности сварочного производства в двуокиси углерода удовлетворяются еще недостаточно. Основными причинами такого положения являются дефицит в баллонах и отсутствие специальных хранилищ-накопителей для утилизации двуокиси углерода у большинства поставщиков, вследствие чего значительное количество двуокиси углерода вместе с отходящими газами различных производств выбрасывается в атмосферу. Широкое применение безбаллонного способа позволит сократить большие транспортные расходы, значительно уменьшить потери двуокиси углерода и улучшить использование мощностей углекислотных производств.

2.1. Для централизованного обеспечения двуокисью углерода потребителем могут быть применены: газопровод от поставщика к потребителю, автономная станция и изотермические резервуары среднего давления, предназначенные для хранения и транспортировки жидкой двуокиси углерода под рабочим давлением до 2,5 МПа.

2.2. Газопровод обеспечивает подачу двуокиси углерода над определенным давлением, которая, пройдя регулирующие устройства, поступает к рабочим постам. Этот способ транспортировки газа прост. Однако вследствие высокой стоимости строительства газопровода особенно в черте города или на пересеченной местности, его можно рекомендовать к применению только после проведения технико-экономического анализа.

2.3. Автономная станция на машиностроительном или другом предприятии представляет отдельный специализированный цех, предназначенный для производства двуокиси углерода для собственных нужд. Станция включает в себя большой комплекс сложного и металлоемкого технологического оборудования.

Исходным сырьем для получения двуокиси углерода является топливо. Продукт сжигания топлива - дымовой газ и пар полностью расходуются на процесс получения двуокиси углерода, где бы сжигание топлива не производилось, в автономных котельных или котлах ТЭЦ. На каждую тонну двуокиси углерода расходуется до 1 т условного топлива.

Двуокись углерода получают из дымовых газов абсорбционно-десорбционным способом, являющимся самым сложным из всех технологических схем его производства.

Технологическая схема автономной станции, как правило, предусматривает возможность получения жидкой двуокиси углерода, накопление ее в стапельной батарее или стационарном накопителе.

Автономная станция с установкой стационарных накопителей позволяет полностью отказаться от баллонного парка и отпускать излишки двуокиси углерода другим предприятиям в транспортные цистерны. Однако она сложна по устройству, требует значительных капитальных затрат (от 200 до 900 тыс. руб.) и производственных площадей, а для обслуживания ее необходим штат персонала в 20 - 30 человек. Также следует иметь в виду, что основная часть технологического оборудования автономной станции (кроме насосно-компрессорного) изготавливается по индивидуальным заказам.

Строительство автономных станций целесообразно при отсутствии железнодорожного и надежного круглогодичного автомобильного сообщения. В остальных случаях строительство этих станций должно быть экономически обосновано с учетом объема потребления двуокиси углерода, удаленности потребителя от поставщика и в сравнении с другими способами снабжения.

2.4. Изотермические резервуары среднего давления как транспортные цистерны, так и стационарные накопители, представляют собой теплоизолированные сосуды различной вместимости. При этом жидкая двуокись углерода накапливается и хранится у поставщика в стационарных накопителях при рабочем давлении от 0,8 до 1,6 МПа (8 - 16 кгс/см2), из которых производится заполнение транспортных цистерн, рассчитанных на рабочее давление от 0,8 до 2,0 МПа (8 - 20 кгс/см2) и предназначенных для доставки жидкой двуокиси углерода потребителю. У потребителя жидкая двуокись углерода переливается из транспортных цистерн в стационарные накопители (расходные емкости), рассчитанные на рабочее давление от 0,8 до 2,4 МПа (8 - 24 кгс/см2), а далее через газификатор по системе трубопроводов подается к рабочим постам.

Конструкция емкостей и интервалы рабочего давления в них обеспечивают срок хранения жидкой двуокиси углерода (без потерь его паров через предохранительные устройства в атмосферу) от 6 до 20 суток для стационарных накопителей и автомобильных транспортных цистерн и до 40 суток - для железнодорожных цистерн.

Стационарные резервуары типа УДХ, РДХ и НЖУ-50Д, оборудованные холодильными установками, обеспечивают хранение жидкой двуокиси углерода неограниченное время.

ДВУОКИСЬЮ УГЛЕРОДА С ПРИМЕНЕНИЕМ ИЗОТЕРМИЧЕСКИХ ЕМКОСТЕЙ

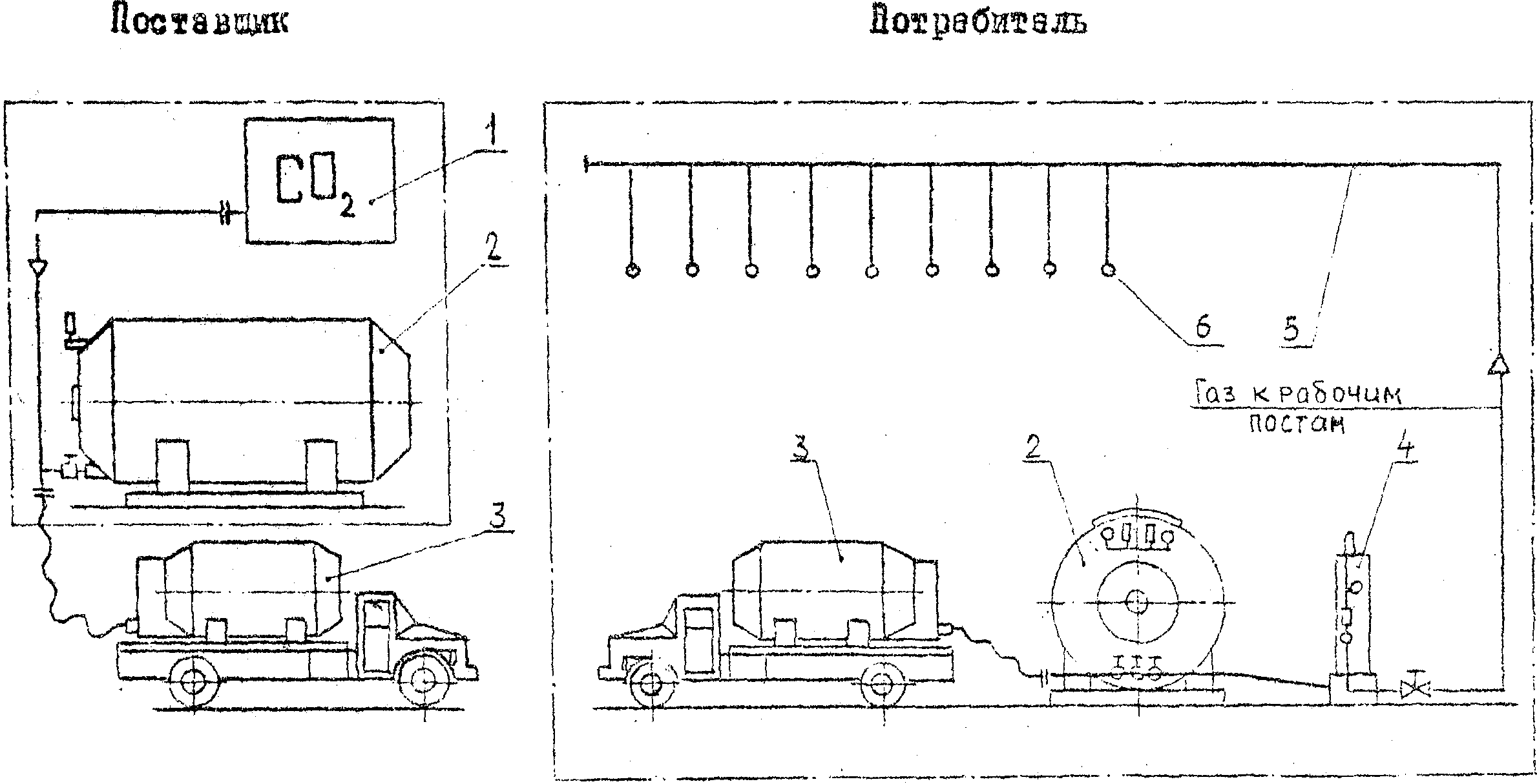

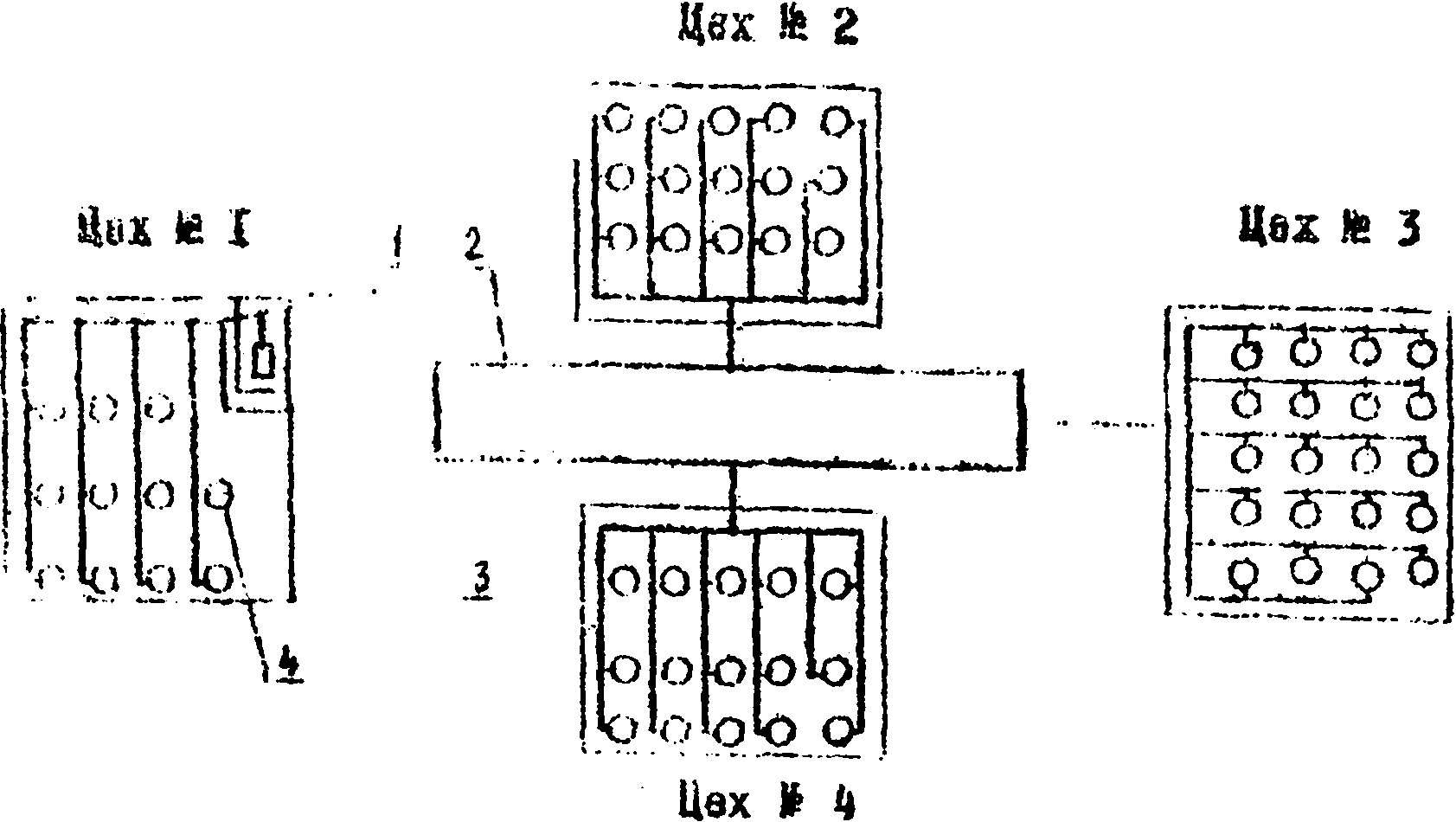

3.1. Схема безбаллонного обеспечения предприятий двуокисью углерода с применением изотермических емкостей среднего давления показана на черт. 1. При этом способе в цехе производства  у поставщика должна предусматриваться станция для наполнения транспортных цистерн низкотемпературной жидкой двуокисью углерода.

у поставщика должна предусматриваться станция для наполнения транспортных цистерн низкотемпературной жидкой двуокисью углерода.

СХЕМА БЕЗБАЛЛОННОГО СПОСОБА

ОБЕСПЕЧЕНИЯ ПРЕДПРИЯТИЙ ДВУОКИСЬЮ УГЛЕРОДА

1 - цех по производству  ; 2 - накопитель стационарный;

; 2 - накопитель стационарный;

3 - цистерна транспортная; 4 - газификатор; 5 - трубопровод

централизованной разводки; 6 - рабочий пост

Черт. 1

Жидкую двуокись углерода получают, как правило, путем двукратного дросселирования с давления 6,0 - 7,0 до 2,5 - 2,8 МПа (с 60 - 70 до 25 - 28 кгс/см2) при подаче в 1-й промежуточный сосуд и с 2,5 - 2,8 до 0,8 - 1,0 МПа (с 25 - 28 до 8 - 10 кгс/см2) при подаче во 2-й промежуточный сосуд или в стационарные накопители станции наполнения (черт. 13).

3.2. Безбаллонный способ обеспечения предприятий двуокисью углерода может быть осуществлен с применением автомобильных или железнодорожных цистерн. Принципиальная схема способа в том и другом случае остается неизменной. Выдача жидкой двуокиси углерода из цистерны потребителям и слив ее в стационарные накопители производится переливом за счет разности уровней, передавливанием за счет создания перепада давлений или с помощью специальных перекачивающих устройств.

3.3. Многолетний отечественный и зарубежный опыт эксплуатации оборудования для транспортировки и хранения жидкого кислорода, азота, двуокиси углерода и других сжиженных газов позволяет рекомендовать к широкому внедрению в народное хозяйство безбаллонный способ обеспечения предприятий двуокисью углерода с применением изотермических транспортных цистерн и стационарных накопителей среднего давления как наиболее рациональный и эффективный способ.

Основные преимущества способа хранения и транспортировки жидкой двуокиси углерода в изотермических сосудах среднего давления следующие:

сокращение баллонного парка у поставщика и полная его ликвидация у потребителя;

снижение транспортных расходов за счет сокращения в 2,5 - 3,5 раза массы транспортируемой тары;

полная ликвидация ручного труда на погрузочно-разгрузочных операциях;

освобождение большой производственной площади, необходимой для хранения и ремонта баллонов, особенно у поставщика;

ликвидация потерь двуокиси углерода (от 12 до 18%) при наполнении баллонов и подготовка их к эксплуатации;

снижение расхода металла на изготовление тары в 3 - 5 раз;

ликвидация непроизводительных затрат рабочего времени сварщика, литейщика и др. (подключение и отключение баллонов, установка и снятие редуктора и подогревателя);

снижение затрат на ремонт и содержание тары;

более безопасная эксплуатация оборудования.

4.1. Типовой ряд обеспечивает выбор наиболее экономичного комплекса оборудования в зависимости от объемов потребления и расстояний перевозок двуокиси углерода от поставщика до потребителя. Составы комплексов оборудования приведены в табл. 1. Оборудование комплексов поставляется заказчикам по нарядам "Союзглавхимнефтемаша" в установленном порядке.

ДЛЯ БЕЗБАЛЛОННОГО ОБЕСПЕЧЕНИЯ ПРЕДПРИЯТИЙ ДВУОКИСЬЮ УГЛЕРОДА

Параметры резервуаров | Транспортная цистерна | Стационарный накопитель | Газификатор | |||||

I |  |  | Марка ... ЭГУ-100 Производительность, кг/ч ... 100 Рабочее давление, МПа (кгс/см2): на входе ... 0,8 - 2,5 (8 - 25) на выходе ... 0,03 - 0,3 (0,3 - 3) Потребляемая мощность, кВт ... 12 Напряжение переменного тока, В ... 230/380 Масса, кг ... 131 Габаритные размеры, мм ... 365 x 485 x 1800 |  | ||||

Марка | ЦЖУ-3,0-2,0 | НЖУ-4,0-1,6 | НЖУ-4,0-2,0 | |||||

Масса двуокиси углерода, кг | 2950 | 4050 | 3925 | |||||

Рабочее давление, МПа (кгс/см2) | 0,8 - 2,0 (8 - 20) | 0,8 - 1,6 (8 -16) | 0,8 - 2,0 (8 - 20) | |||||

Суточный прирост давления, МПа (кгс/см2) | 0,15 (1,5) | 0,1 (1,0) | 0,1 (1,0) | |||||

Масса тары, кг | 2200 | 2310 | 2490 | |||||

Габаритные размеры, мм | 3690 x 1795 x 1870 | 2942 x 2175 x 2320 | ||||||

II |  |  | Марка ... УГ-200М Производительность, кг/ч ... 200 Рабочее давление, МПа (кгс/см2): на входе ... 0,8 - 2,5 (8 - 25) на выходе ... 0,03 - 0,3 (0,3 - 3) Масса, кг ... 450 Габаритные размеры, мм ... 950 x 750 x 2215 |  | ||||

Марка | ЦЖУ-6,0-1,8 | НЖУ-8,0-1,6 | НЖУ-8,0-2,0 | УДХ-8,0 | ||||

Масса двуокиси углерода, кг | 6000 | 8050 | 7800 | 7635 | ||||

Рабочее давление, МПа (кгс/см2) | 0,8 - 1,8 (8 - 18) | 0,8 - 1,6 (8 -16) | 0,8 - 2,0 (8 - 20) | 0,8 - 2,4 (8 - 24) | ||||

Суточный прирост давления, МПа (кгс/см2) | 0,16 (1,6) | 0,09 (0,9) | 0,09 (0,9) | - | ||||

Масса тары, кг | 3120 | 4230 | 4550 | 5165 | ||||

Габаритные размеры, мм | 6350 x 2350 x 2965 | 5060 x 2175 x 2320 | 6400 x 2060 x 2300 | |||||

|  | Марка ... ГУ-400 Производительность, кг/ч ... 400 Рабочее давление, МПа (кгс/см2): на входе ... 0,8 - 1,2 (8 - 12) на выходе ... 0,03 - 0,3 (0,3 - 3) Потребляемая мощность, кВт ... 40 Напряжение переменного тока ... 380 Масса, кг ... 270 Габаритные размеры, мм ... 1020 x 400 x 1950 |  | |||||

Марка | ЦЖУ-9,0-1,8 | НЖУ-12,5-1,6 | НЖУ-12,5-2,0 | УДХ-12,5 | ||||

Масса двуокиси углерода, кг | 9000 | 12600 | 12250 | 12300 | ||||

Рабочее давление, МПа (кгс/см2) | 0,8 - 1,8 (8 - 18) | 0,8 - 1,6 (8 -16) | 0,8 - 2,0 (8 - 20) | 0,8 - 2,0 (8 - 20) | ||||

Суточный прирост давления, МПа (кгс/см2) | 0,16 (1,6) | 0,077 (0,77) | 0,077 (0,77) | - | ||||

Масса тары, кг | 4220 | 5650 | 5930 | 7100 | ||||

Габаритные размеры, мм | 9020 x 2640 x 3115 | 7285 x 2175 x 2320 | ||||||

IV |  |  | ГУ-400 см. III комплекс | |||||

Марка | ЦЖУ-17,0-2,0 | НЖУ-25,0-1,6 | НЖУ-25,0-2,0 | РДХ-25,0-2,0 | ||||

Масса двуокиси углерода, кг | 16700 | 25300 | 24600 | 25500 | ||||

Рабочее давление, МПа (кгс/см2) | 0,8 - 2,0 (8 - 20) | 0,8 - 1,6 (8 -16) | 0,8 - 2,0 (8 - 20) | 0,8 - 2,0 (8 - 20) | ||||

Суточный прирост давления, МПа (кгс/см2) | 0,15 (1,5) | 0,07 (0,7) | 0,055 (0,55) | - | ||||

Масса тары, кг | 8750 | 11400 | 12000 | 9500 | ||||

Габаритные размеры, мм | 10300 x 2640 x 3770 | 8190 x 2825 x 3020 | 7800 x 2600 x 3110 | |||||

V |  |  | ГУ-400 см. III комплекс | |||||

Марка | ЦЖУ-40,0-2,0 | НЖУ-50,0-1,6 | НЖУ-50,0-2,0 | НЖУ-50Д | ||||

Масса двуокиси углерода, кг | 39550 | 50600 | 49200 | 50000 | ||||

Рабочее давление, МПа (кгс/см2) | 0,8 - 2,0 (8 - 20) | 0,8 - 1,6 (8 -16) | 0,8 - 2,0 (8 - 20) | 0,8 - 2,0 (8 - 20) | ||||

Суточный прирост давления, МПа (кгс/см2) | 0,03 (0,3) | 0,06 (0,6) | 0,05 (0,5) | - | ||||

Масса тары, кг | 31000 | 29000 | 30000 | 15500 | ||||

Габаритные размеры, мм | 13000 x 3100 x 4500 | 11230 x 3220 x 3450 | 11070 x 3280 x 4380 | |||||

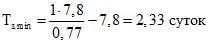

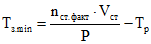

Примечания. 1. Суточный прирост давления указан для среднесуточной температуры окружающего воздуха плюс 30 °C. Время хранения (без потерь двуокиси углерода в атмосферу через предохранительные клапаны) определяется по следующей формуле:  , где

, где  - время хранения, сутки;

- время хранения, сутки;  - максимальное рабочее давление, МПа;

- максимальное рабочее давление, МПа;  - минимальное рабочее давление, МПа;

- минимальное рабочее давление, МПа;  - суточный прирост давления, МПа/сутки.

- суточный прирост давления, МПа/сутки.

, где

, где Пример. Для стационарного накопителя НЖУ-12,5-2,0  ;

;  ;

;  .

.

;

;  ;

;  .

. .

.2. Масса тары для транспортных цистерн указана без ходовой части.

3. Технические параметры приведены по чертежам заводов-изготовителей оборудования и соответствуют основным параметрам ГОСТ 19662-74 или ТУ.

4.2. Транспортная цистерна ЦЖУ-3,0-2,0 является универсальной и может быть использована также и в качества стационарной расходной емкости. Поэтому при применении I комплекса оборудования эта цистерна может применяться вместо стационарных накопителей.

Транспортировка цистерны ЦЖУ-3,0-2,0 осуществляется на автомобилях ЗИЛ-130. Возможна транспортировка жидкой двуокиси углерода в цистернах ЦЖУ-3,0-2,0 автопоездами, где одна цистерна устанавливается на автомобиле, а вторая - на автоприцепе соответствующей грузоподъемности.

4.3. Транспортные цистерны ЦЖУ-6,0-1,8М; ЦЖУ-9,0-1,8М; ЦЖУ-17,0-2,0, а также железнодорожную цистерну ЦЖУ-40,0-2,0 следует применять только в качестве транспортных емкостей.

Цистерны ЦЖУ 6,0-1,8М поставляются смонтированными на полуприцепе ОДАЗ-885, ЦЖУ-9,0-1,8М - на полуприцепе МА3-93801, а ЦЖУ-17,0-2,0 - на полуприцепе ЧМЗАП-5524П.

4.4. У поставщика для накопления и хранения жидкой двуокиси углерода, а также для сокращения времени наполнения транспортных цистерн устанавливаются стационарные накопители с максимальным рабочим давлением 1,6 МПа (16 кгс/см2).

Стационарные накопители с максимальным рабочим давлением 2,0 МПа (20 кгс/см2) должны устанавливаться у потребителя в качестве хранилищ и расходных емкостей для жидкой двуокиси углерода.

Стационарные накопители всех типоразмеров снабжены системами автоматической сигнализации верхнего и нижнего предельных давлений и сигнализацией верхнего уровня при заполнении их жидкой двуокисью углерода.

Поставщикам и потребителям (в случае бездорожья, большой отдаленности и т.д.), которым необходимо создавать запасы жидкой двуокиси углерода на длительные сроки хранения, рекомендуется применять в качестве стационарных накопителей резервуары длительного хранения типов УДХ-8,0; УДХ-12,5; РДХ-25,0-2,0 и НЖУ-50Д, снабженные холодильным оборудованием. Холодильное оборудование позволяет неограниченно долго хранить жидкую двуокись углерода при постоянно поддерживаемом давлении.

4.5. Транспортные цистерны типа ЦЖУ, стационарные накопители типа НЖУ, резервуары типов УДХ; РДХ-25,0-2,0 и НЖУ-50Д имеют внутренний сосуд, изготовленный из низколегированной стали 09Г2С по ГОСТ 5520-79. Пространство между внутренним сосудом и кожухом заполнено теплоизоляционным материалом.

В зависимости от конструкции оборудования теплоизоляция резервуаров выполняется или из вспученного перлитового песка, или из вспененных пластмасс.

4.6. Газификаторы предназначены для газификации жидкой двуокиси углерода, поддержания постоянного давления в рабочей сети и обеспечения необходимого расхода газа.

Основными узлами газификатора являются: испаритель, клапан-отсекатель, регулятор давления РДВ-25, а также предохранительные и контрольно-измерительные устройства.

В качестве теплоносителя в газификаторе УГ-200М используется пар или горячая вода (t >= 80 °C).

Электрические газификаторы ЭГУ-100 и ГУ-400 снабжены электронагревательными элементами.

Расход теплоносителя и потребляемая электроэнергия приведены в табл. 2.

Таблица 2

Марка газификатора | Расход теплоносителя, кг/ч | Максимальная потребляемая мощность, кВт | |

пар | вода | ||

УГ-200М | 80 - 100 | 700 - 800 | - |

ЭГУ-100 | - | - | 12 |

ГУ-400 | - | - | 40 |

4.7. Комплексы углекислотного оборудования, указанные в табл. 1, при необходимости могут доукомплектовываться вспомогательным оборудованием.

К вспомогательному оборудованию относятся:

установка наполнения баллонов УНБ-2:

установка принудительного перелива жидкой двуокиси углерода УПЖУ-1.

Установка УНБ-2 предназначена для наполнения стальных сорокалитровых баллонов жидкой двуокисью углерода. Установку рекомендуется применять в тех случаях, когда на предприятиях необходимо иметь баллоны с жидкой двуокисью углерода для питания отдельных рабочих постов, не включенных в централизованную систему, сатураторных точек и т.п.

Применение установки УНБ-2 позволяет полностью исключить межзаводскую транспортировку баллонов.

Производительность установки, кг/ч . . . . . . . . . . . . . 90

Давление, МПа (кгс/см2)

всасывания . . . . . . . . . . . . . . . . . . . 0,8 - 2,5 (8 - 25)

нагнетания . . . . . . . . . . . . . . . . . . . . . До 6,3 (63)

Мощность электродвигателя, кВт . . . . . . . . . . . . . . . 1,1

Напряжение сети, В . . . . . . . . . . . . . . . . . . . . 220/380

Количество углекислотных постов . . . . . . . . . . . . . . . 2

Количество одновременно наполняемых баллонов . . . . . . . . 1

Масса, кг , . . . . . . . . . . . . . . . . . . . . . . . . 280

Габаритные размеры, мм . . . . . . . . . . . . . . . 1150 x 480 x 1160

Установка УПЖУ-1 предназначена для принудительного перелива жидкой двуокиси углерода из транспортной цистерны в стационарный накопитель или наоборот за счет создания перепада давлений в них.

Рабочее давление, МПа (кгс/см2) . . . . . . . . . . 0,8 - 2,5 (8 - 25)

Создаваемый перепад давления,

МПа (кгс/см2) . . . . . . . . . . . . . . . . . . . . 0,08 (0,8)

Скорость перелива, т/ч . . . . . . . . . . . . . . . . . . 8 - 10

Мощность электродвигателя, кВт. . . . . . . . . . . . . . . 2,2

Напряжение сети, В . . . . . . . . . . . . . . . . . . . . 220/380

Масса, кг . . . . . . . . . . . . . . . . . . . . . . . . . 335

Габаритные размеры, мм . . . . . . . . . . . . . . . . 934 x 840 x 565

4.8. Для предприятий с годовой потребностью двуокиси углерода менее 80 т в год централизованное обеспечение экономически целесообразно, если транспортная цистерна принадлежит поставщику.

В качестве транспортной цистерны в этом случае следует применять заправщик ЗПУ-4, серийно изготавливаемый НПО "Кислородмаш" (г. Одесса) и предназначенный для закачки двуокиси углерода потребителю как в баллоны под высоким давлением, так и в изотермические емкости под средним давлением.

Техническая характеристика заправщика ЗПУ-4

Масса перевозимой жидкой двуокиси углерода, кг . . . . . . 3790

Номинальный объем сосуда, м3 . . . . . . . . . . . . . . . 4,0

Избыточное рабочее давление в резервуаре, МПа . . . . . . . 2,5

Избыточное давление, создаваемое

поршневым насосом, МПа . . . . . . . . . . . . . . . . . . 14,7

Время заполнения одного баллона объемом 40 л, мин. . . . . 5,0

Массовый расход жидкой двуокиси углерода

при перекачке центробежным насосом, т/ч . . . . . . . . . . 8,0

Габаритные размеры, мм . . . . . . . . . . . . . .. 6230 x 2310 x 3245

Масса, кг . . . . . . . . . . . . . . . . . . . . . . . . . 7150

ДВУОКИСЬЮ УГЛЕРОДА

5.1.1. С целью правильного выбора наиболее экономичного оборудования для безбаллонного обеспечения предприятий двуокисью углерода заинтересованным организациям следует руководствоваться типовым рядом комплексов оборудования (см. табл. 1) и величинами приведенных затрат при применении оборудования для обеспечения предприятий двуокисью углерода (табл. 3).

Таблица 3

затрат при использовании оборудования

для обеспечения предприятий двуокисью углерода

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду Постановление ГКНТ СССР, Госплана СССР, Академии наук СССР, Госкомизобретений СССР от 14.02.1977 N 48/16/13/3, а не от 24.02.1977 N 48/16/13/3. |

Примечания. 1. Расчеты выполнены в соответствии с "Методикой (основными положениями) определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений", утвержденной Постановлением ГКНТ СССР, Госпланом СССР, Академией наук СССР, Госкомизобретений СССР от 24.02.1977 N 48/16/13/3.

2. Наиболее экономичные варианты транспортировки двуокиси углерода:

3. При расчете стоимости доставки двуокиси углерода в баллонах было принято, что у потребителя рампа баллонов отсутствует.

В случае наличия рампы баллонов экономическая эффективность должна быть уменьшена на 15%.

4. В затратах по транспортировке и хранению двуокиси углерода учтены расходы:

Место затрат | Баллонный способ | Безбаллонный способ доставки | |||

в автомобильных цистернах, принадлежащих | в железнодорожных цистернах, принадлежащих | ||||

поставщику | потребителю | поставщику | потребителю | ||

Текущие затраты | |||||

Межзаводская транспортировка | Зарплата с начислениями грузчиков. Тариф за транспортное средство. Осмотр и текущий ремонт баллонов. | Тариф за автотранспорт | Зарплата с начислениями водителей, горючее, смазочные материалы, износ шин, техобслуживание, содержание, текущий ремонт и амортизационные отчисления по автотранспорту и транспортным цистернам | Ж/д тариф | Ж/д тариф, содержание, текущий ремонт и амортизационные отчисления |

Внутризаводские хранение и транспортировка | Зарплата с начислениями водителя электрокара и грузчиков. Содержание, текущий ремонт и амортизационные отчисления по электрокару и складу баллонов. | Зарплата (с начислениями) персонала станции газификации, содержание, текущий ремонт и амортизационные отчисления по оборудованию и станции газификации, затраты на энергию по газификации жидкой фазы | |||

Внутрицеховые транспортировка и хранение | Зарплата сварщика с начислениями (по вспомогательным операциям). Содержание, текущий ремонт и амортизационные отчисления по ручной тележке. Потери двуокиси углерода | - | - | - | - |

Капитальные вложения | |||||

Межзаводская транспортировка | Баллоны | Изотермическая транспортная цистерна. Автотранспорт | Изотермическая транспортная цистерна | ||

Внутризаводские хранение и транспортировка | Склад баллонов, электрокар | Сосуд - накопитель, станция газификации (включая трубопроводы), газификаторы | |||

Внутрицеховые транспортировка и хранение | Ручная тележка | - | |||

По табл. 3 определяется тип транспортной цистерны, на основе которой должно производиться комплектование соответствующего комплекса выбираемого оборудования.

Методика выбора наиболее экономичного оборудования представлена в подразделе 5.2 настоящего руководящего документа.

Примечания. 1. Для предприятий с годовым потреблением двуокиси углерода менее 80 т доставка ее в изотермических цистернах экономически целесообразна, если последние принадлежат поставщику. В противном случае доставку жидкой двуокиси углерода следует осуществлять в баллонах.

2. Для предприятий с годовым потреблением двуокиси углерода от 80 до 100 т, удаленных от поставщика на расстояние до 400 км, доставку жидкой двуокиси углерода следует осуществлять в транспортных цистернах ЦЖУ-3,0-2,0.

5.1.2. При выборе оборудования следует учитывать, что варианты доставки двуокиси углерода в транспортных цистернах, принадлежащих поставщикам, могут быть осуществлены при условии закрепления за одним поставщиком нескольких потребителей. Такое закрепление заводов должно производиться по согласованию с Союзглавхимом Госснаба СССР.

При этом следует учитывать, что углекислотные железнодорожные цистерны в настоящее время серийно не изготавливаются.

5.1.3. Суммарная вместимость стационарных накопителей, установленных у поставщика, должна обеспечивать бесперебойный отпуск жидкой двуокиси углерода в транспортные цистерны.

5.1.4. Методика определения потребного количества оборудования для потребителя с учетом создания необходимого производственного запаса жидкой двуокиси углерода представлена в подразделе 5.3 настоящего руководящего документа.

5.1.5. В случае остановки на 2 - 3 месяца производства  из-за отсутствия сырья (сезонный простой), на предприятиях-поставщиках или прикрепленных к ним предприятиях-потребителях должны быть установлены стационарные накопители необходимой вместимости, обеспечивающие бесперебойную работу потребителей на время простоя, или в этот период потребитель должен снабжаться жидкой двуокисью углерода от другого запасного поставщика.

из-за отсутствия сырья (сезонный простой), на предприятиях-поставщиках или прикрепленных к ним предприятиях-потребителях должны быть установлены стационарные накопители необходимой вместимости, обеспечивающие бесперебойную работу потребителей на время простоя, или в этот период потребитель должен снабжаться жидкой двуокисью углерода от другого запасного поставщика.

5.2.1. Для выбора оптимального комплекса оборудования с помощью табл. 3 необходимо иметь следующие исходные данные:

а) планируемый объем потребления двуокиси углерода у потребителя, т/год;

б) фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя, км.

5.2.2. При совпадении планируемого объема потребления двуокиси углерода и фактического расстояния перевозки с табличными значениями необходимо по табл. 3 в соответствующей строке определить наименьшую величину затрат по доставке 1 т двуокиси углерода и по ней выбрать тип транспортной цистерны.

Пример. Исходные данные:

планируемый объем потребления двуокиси углерода G = 500 т/год;

фактическое расстояние перевозки двуокиси углерода от поставщика до потребителя S = 100 км.

Для решения поставленной задачи необходимо в табл. 3 выделить строку, соответствующую расстоянию 100 км при объеме потребления 500 т в год, и определить в этой строке наименьшее значение величины затрат по доставке 1 т двуокиси углерода. В данном случае это значение составляет 27 руб. 81 коп. при доставке двуокиси углерода в транспортной цистерне ЦЖУ-6,0-1,8М, принадлежащей поставщику.

Таким образом, для внедрения безбаллонного обеспечения двуокисью углерода в этом конкретном примере оптимальным является применение II комплекса оборудования. При этом транспортная цистерна ЦЖУ-6,0-1,8М должна принадлежать поставщику, который в ней же может поставлять двуокись углерода другим потребителям.

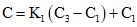

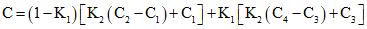

5.2.3. При несовпадении планируемого объема потребления двуокиси углерода и фактического расстояния перевозки с табличными значениями оптимальный комплекс оборудования следует определять с помощью табл. 3 по формуле:

где C - ориентировочная величина затрат по доставке 1 т двуокиси углерода при планируемом объеме потребления и фактическом расстоянии перевозок, руб.;

G - планируемый годовой объем потребления двуокиси углерода, т;

;

;S - фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя, км;

;

;Для выбора оптимального комплекса оборудования необходимо с помощью формулы (1) определить ориентировочные значения приведенных затрат по доставке 1 т двуокиси углерода для двух - трех наиболее экономичных вариантов и выбрать из них вариант с наименьшим значением величины затрат (C).

Пример. Исходные данные:

планируемый объем потребления двуокиси углерода G = 410 т/год;

фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 145 км;

цистерна принадлежит предприятию-потребителю.

Для решения этой задачи по табл. 3 выбираем величины затрат по доставке двуокиси углерода ряда экономичных вариантов для близлежащих значений объемов потребления и расстояний перевозок и для удобства расчета записываем их в виде табл. 4, приведенной ниже.

Таблица 4

Объем потребления двуокиси углерода, т/год | Расстояние перевозок, км | Стоимость доставки двуокиси углерода в автомобильных цистернах, принадлежащих заводу-потребителю, руб./т | ||

ЦЖУ-3,0-2,0 | ЦЖУ-6,0-1,8М | ЦЖУ-9,0-1,8М | ||

300 | 100 | 40,02 | 41,22 | 43,51 |

200 | 50,16 | 48,11 | 48,23 | |

500 | 100 | 30,87 | 29,37 | 28,54 |

200 | 41,14 | 36,32 | 33,20 | |

По формулам (2) и (3) определяем коэффициенты  и

и  , которые для данных значений G = 410 т и S = 145 км являются постоянными.

, которые для данных значений G = 410 т и S = 145 км являются постоянными.

;

; .

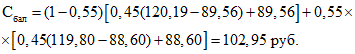

.По формуле (1) определяем стоимость доставки 1 т двуокиси углерода.

1. Для цистерны ЦЖУ-3,0-2,0:

C' = (1 - 0,55) [0,45 (50,16 - 40,02) + 40,02] + 0,55 [0,45 (41,14 - 30,87) + 30,87] = 39,58 руб.

2. Для цистерны ЦЖУ-6,0-1,8М:

C" = (1 - 0,55) [0,45 (48,11 - 41,22) + 41,22] + 0,55 [0,45 (36,32 - 29,37) + 29,37] = 37,81 руб.

3. Для цистерны ЦЖУ-9,0-1,8М:

C''' = (1 - 0,55) [0,45 (48,23 - 43,51) + 43,51] + 0,55 [0,45 (33,20 - 28,54) + 33,20] = 39,95 руб.

Из расчета видно, что для внедрения безбаллонного снабжения предприятия двуокисью углерода, потребляющего 410 т газа в год и находящегося на расстоянии 145 км от поставщика, наиболее экономичным является II комплекс оборудования с применением транспортных цистерн ЦЖУ-6,0-1,8М, принадлежащих потребителю. Затраты по доставке 1 т двуокиси углерода при этом составят 37,81 руб.

5.2.4. При совпадении планируемого объема потребления двуокиси углерода G или фактического расстояния перевозки S с табличным значением  формула (1) упрощается. Ориентировочную стоимость доставки следует определять по одной из формул, приведенных в табл. 5.

формула (1) упрощается. Ориентировочную стоимость доставки следует определять по одной из формул, приведенных в табл. 5.

формула (1) упрощается. Ориентировочную стоимость доставки следует определять по одной из формул, приведенных в табл. 5.

формула (1) упрощается. Ориентировочную стоимость доставки следует определять по одной из формул, приведенных в табл. 5.Таблица 5

Условия расчета | Расчетная формула |

| |

|

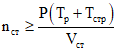

5.3.1. В случае, когда транспортные системы принадлежат потребителю, количество требуемого оборудования с учетом создания необходимого производственного запаса жидкой двуокиси углерода и ритма поставок следует определять по нижеприведенным зависимостям:

а) количество стационарных накопителей:

где P - среднесуточное потребление двуокиси углерода, т/сутки;

При доставке автомобильным транспортом  выбирается по табл. 6 в зависимости от расстояния между потребителем и поставщиком. При доставке железнодорожными цистернами

выбирается по табл. 6 в зависимости от расстояния между потребителем и поставщиком. При доставке железнодорожными цистернами  определяется по зависимости:

определяется по зависимости:

, (6)

, (6)где T - время в пути железнодорожной цистерны, сутки;

G - годовой объем потребителя двуокиси углерода, т;

m - количество рабочих дней в году.

Расстояние, км | Срок доставки | |||

До | 100 | 1 | ||

Св. | 100 | до | 200 | 2 |

" | 200 | " | 400 | 3 |

" | 400 | На каждые полные или неполные 200 км добавляются 1,5 суток | ||

Фактическое количество  стационарных накопителей может быть определено путем округления величины

стационарных накопителей может быть определено путем округления величины  до целого числа в сторону большего значения;

до целого числа в сторону большего значения;

стационарных накопителей может быть определено путем округления величины

стационарных накопителей может быть определено путем округления величины б) общее количество транспортных цистерн, необходимое для организации бесперебойного обеспечения потребителя двуокисью углерода:

где  - вместимость транспортной цистерны, т.

- вместимость транспортной цистерны, т.

При этом величину  следует округлить до ближайшего большего значения с точностью до единицы;

следует округлить до ближайшего большего значения с точностью до единицы;

в) ритм поставок (интервал между двумя очередными поставками) в сутках определяется по формуле:

где  - количество транспортных цистерн, участвующих одновременно в одной поставке, которое рекомендуется принимать из условия:

- количество транспортных цистерн, участвующих одновременно в одной поставке, которое рекомендуется принимать из условия:

. (9)

. (9)Величина  выбирается по согласованию с заводом-поставщиком исходя из оптимального объема каждой поставки

выбирается по согласованию с заводом-поставщиком исходя из оптимального объема каждой поставки  и графика поставки жидкой двуокиси углерода;

и графика поставки жидкой двуокиси углерода;

и графика поставки жидкой двуокиси углерода;

и графика поставки жидкой двуокиси углерода;г) время, в течение которого расходуется минимально возможный запас двуокиси углерода, в сутках:

д) время, в течение которого расходуется максимально возможный запас жидкой двуокиси углерода, в сутках:

Пример 1. Исходные данные:

планируемый объем потребления двуокиси углерода G = 300 т/год;

фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 200 км;

транспортные цистерны принадлежат потребителю.

По табл. 3 рекомендуется применение в качестве транспортной цистерны ЦЖУ-6,0-1,8М вместимостью  .

.

.

.На предприятии-потребителе рекомендуется применение оборудования III комплекса, т.е. в качества стационарных накопителей используются накопители НЖУ-8,0-2,0 (УДХ-8,0) вместимостью 8,05 (7,635) т.

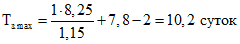

По табл. 6 определяем  . Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5): .

.Определяем количество стационарных накопителей НЖУ-8,0-2,0 по формуле (4):

.

.Принимаем  .

.

.

.Определяем количество транспортных цистерн, необходимых для доставки жидкой двуокиси углерода, по формуле (7):

.

.Принимаем  .

.

.

.Определяем ритм поставок жидкой двуокиси углерода одной цистерной ЦЖУ-6,0-1,8М по формуле (8):

.

.Определяем время, в течение которого расходуется минимально возможный запас жидкой двуокиси углерода, по формуле (10):

.

.Определяем время, в течение которого расходуется максимально возможный запас жидкой двуокиси углерода, по формуле (11):

.

.Пример 2. Исходные данные:

планируемый объем потребления двуокиси углерода  ;

;

;

;фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 200 км;

транспортные цистерны принадлежат заводу-потребителю.

По табл. 3 рекомендуется применять в качества транспортной цистерны ЦЖУ-9,0-1,8М вместимостью  .

.

.

.У потребителя рекомендуется применение оборудования III комплекса, т.е. в качестве стационарных емкостей должны устанавливаться стационарные накопители НЖУ-12,5-2,0 или УДХ-12,5 вместимостью  .

.

.

.По табл. 6 определяем  . Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год ) определяем по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год ) определяем по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год ) определяем по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год ) определяем по формуле (5): .

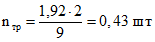

.Определяем количество стационарных накопителей НЖУ-12,5-2,0 или УДХ-12,5 по формуле (4):

.

.Принимаем  .

.

.

.Определяем количество транспортных цистерн, необходимый для доставки жидкой двуокиси углерода, по формуле (7):

.

.Принимаем  .

.

.

.Определяем ритм поставок жидкой двуокиси углерода одной цистерной ЦЖУ-9,0-1,8М по формуле (8):

.

.Определяем время, в течение которого расходуется минимально возможный запас жидкой двуокиси углерода, по формуле (10):

.

.Определяем время, в течение которого расходуется максимально возможный запас жидкой двуокиси углерода, по формуле (11):

.

.5.3.2. В случае, когда транспортные цистерны принадлежат поставщику, количество стационарных накопителей у потребителя с учетом создания необходимого производственного запаса жидкой двуокиси углерода следует определять по нижеприведенным зависимостям:

а) количество стационарных накопителей:

где  - ритм поставок, сутки, следует определять по формуле (8) и согласовать с поставщиком;

- ритм поставок, сутки, следует определять по формуле (8) и согласовать с поставщиком;

P - среднесуточное потребление двуокиси углерода, определяемое по формуле (5), т/сутки;

Фактическое количество стационарных накопителей  может быть определено путем округления величины

может быть определено путем округления величины  до целого числа в сторону большего значения;

до целого числа в сторону большего значения;

б) время, в течение которого расходуется минимально возможный запас двуокиси углерода, в сутках:

в) время, в течение которого расходуется максимально возможный запас жидкой двуокиси углерода, в сутках:

Пример. Исходные данные:

планируемый объем потребления двуокиси углерода G = 200 т/год;

фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 200 км;

транспортные цистерны принадлежат предприятию-поставщику.

По табл. 3 рекомендуется применять в качестве транспортной цистерны ЦЖУ-6,0-1,8М вместимостью  .

.

.

.На предприятии-потребителе рекомендуется применение оборудования II комплекса, т.е. в качестве стационарных емкостей должны устанавливаться стационарные накопители НЖУ-8,0-2,0 или УДХ-8,0 вместимостью  .

.

.

.По табл. 6 определяем  . Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5):

. Среднесуточное потребление двуокиси углерода (при m = 260 рабочим дням в год) определим по формуле (5): .

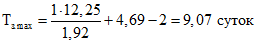

.Определяем ритм поставок двуокиси углерода одной цистерной ЦЖУ-6,0-1,8М по формуле (8):

.

.Определяем количество устанавливаемых стационарных накопителей НЖУ-8,0-2,0 или УДХ-8,0 по формуле (12):

.

.Принимаем  .

.

.

.Определяем время, в течение которого расходуется минимально возможный запас жидкой двуокиси углерода по формуле (13):

.

.Определяем время, в течение которого расходуется максимально возможный запас жидкой двуокиси углерода по формуле (14):

.

.5.3.3. Тип газификатора следует определять исходя из максимального часового расхода двуокиси углерода потребителем. В порядке исключения допускается комплектовать II комплекс углекислотного оборудования газификатором ГУ-400, а I комплекс, при возможности круглогодичной подачи горячей воды и пара, газификатором УГ-200М.

5.4.1. После определения оптимального комплекса оборудования и затрат по доставке двуокиси углерода рекомендуется произвести предварительный расчет экономического эффекта от внедрения безбаллонного способа обеспечения предприятия двуокисью углерода.

Пример. 1. Исходные данные:

планируемый объем потребления двуокиси углерода G = 500 т/год;

фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 100 км;

транспортные цистерны принадлежат потребителю.

Из табл. 3 видно, что наиболее экономичным является III комплекс оборудования с применением транспортных цистерн емкостью 9 т (ЦЖУ-9,0-1,8М).

Экономический эффект от применения этого комплекса по сравнению с доставкой двуокиси углерода в баллонах железнодорожным транспортом определится:

Э = (78,53 - 28,54) · 500 = 24995 руб.,

где 78,53 - затраты по доставке 1 т двуокиси углерода в баллонах железнодорожным транспортом на расстояние 100 км (с учетом всех затрат поставщика и потребителя, а также необходимых капитальных вложений), руб.;

28,54 - затраты по доставке 1 т двуокиси углерода в цистерне ЦЖУ-9,0-1,8М на расстояние 100 км, руб.;

500 - годовой объем потребления двуокиси углерода, т.

Экономический эффект от применения III комплекса по сравнению с доставкой двуокиси углерода в баллонах автомобильным транспортом определится:

Э = (88,60 - 28,54) · 500 = 30030 руб.,

где 88,60 - затраты по доставке 1 т двуокиси углерода в баллонах автомобильным транспортом на расстояние 100 км, руб.

Пример 2. Исходные данные:

планируемый объем потребления двуокиси углерода G = 410 т/год;

фактическое расстояние перевозок двуокиси углерода от поставщика до потребителя S = 145 км;

доставка двуокиси углерода потребителю производится в баллонах автомобильным транспортом.

Затраты по доставке 1 т двуокиси углерода в транспортных цистернах ЦЖУ-6,0-1,8М для данного случая определены в примере п. 5.2.3 и составляют 37,81 руб.

Затраты по доставке 1 т двуокиси углерода в баллонах при заданных условиях определяются аналогичным образом с помощью формулы (1):

.

.Отсюда экономический эффект от применения доставки двуокиси углерода в транспортных цистернах ЦЖУ-6,0-1,8М по сравнению с доставкой его в баллонах автомобильным транспортом составит:

Э = (102,95 - 37,81) · 410 = 26708,22 руб.

5.4.2. Уточненный расчет экономического эффекта рекомендуется производить после внедрения безбаллонного способа обеспечения предприятия двуокисью углерода.

6.1.1. При проектировании станций газификации для потребителей и станций наполнения для поставщиков в дополнение к нормам и правилам настоящего руководящего документа следует руководствоваться требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР, и следующих строительных норм и правил, утвержденных Государственным комитетом по делам строительства СССР:

СНиП 2.09.02-85 "Производственные здания промышленных предприятий. Нормы проектирования";

СНиП II-33-75 "Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования";

СНиП 2.01.02-85 "Противопожарные нормы проектировании зданий и сооружений";

СНиП II-92-76 "Вспомогательные здания и помещения промышленных предприятий. Нормы проектирования".

6.1.2. При проектировании станций наполнения и газификации, вновь строящихся и реконструируемых в сейсмических районах, зонах распространения вечномерзлых грунтов и других особых условиях строительства, следует учитывать дополнительно требования соответствующих нормативных документов.

6.1.3. При проектировании станций газификации и наполнения следует применять оборудование, приборы и арматуру, серийно выпускаемые промышленностью.

Примечания. 1. Применение опытных образцов, а также импортного оборудования, приборов и арматуры допускается по согласованию с органами Госгортехнадзора и Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры).

2. Серийно выпускаемые стационарные накопители и транспортные цистерны поставляются изготовителем в комплекте с приборами и арматурой (на черт. 2 - 5 и 13 ограничено штрихпунктирной линией). Остальные приборы и арматура приобретаются потребителем, внедряющим способ безбаллонного газоснабжения, по спецификации рабочего проекта.

6.1.4. Требования настоящего раздела на проектирование станций газификации и наполнения с применением железнодорожных цистерн ЦЖУ-40,0-2,0 и стационарных накопителей НЖУ-50,0-2,0 не распространяются. В этих случаях следует руководствоваться инструкциями по эксплуатации, поставляемыми в комплекте с указанным оборудованием.

6.1.5. Стационарные накопители и транспортные цистерны должны наполняться жидкой двуокисью углерода по ГОСТ 8050-85 высшего и первого сортов.

6.2.1. Станция газификации предназначена для хранения жидкой двуокиси углерода, ее газификации и подачи под заданным давлением в сеть потребления.

6.2.2. В станцию газификации должны входить:

стационарный накопитель (один или несколько);

газификатор (один или несколько);

тамбур для подсоединения транспортной цистерны к стационарному накопителю;

систему трубопроводов с необходимой арматурой, соединяющую стационарные накопители с газификаторами и тамбуром.

6.2.3. Возможные варианты принципиальных схем станций газификации изображены на черт. 2 - 5. Выбор схемы должен производиться в зависимости от типа и количества применяемых транспортных цистерн и стационарных накопителей. При использовании изотермических цистерн ЦЖУ-3,0-2,0 предпочтительнее применять схему варианта замены цистерн (см. черт. 2).

ПРИНЦИПИАЛЬНАЯ СХЕМА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант замены цистерн)

1 - цистерна транспортная; 2 - клапан предохранительный;

3 - манометр; 4 - уровнемер типа УПМ; 5 - вентиль запорный;

6 - клапан-отсекатель; 7 - газификатор; 8 - вентиль (кран)

манометра; 9 - регулятор давления; 10 - гибкое соединение

(шланг); 11 - мембрана разрывная предохранительная

ПРИНЦИПИАЛЬНАЯ СХЕМА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива с двумя накопителями)

1 - цистерна транспортная; 2 - манометр; 3 - клапан

предохранительный; 4 - уровнемер типа УПМ; 5 - вентиль

запорный; 6 - тамбур; 7 - накопитель стационарный;

8 - гибкое соединение (шланг); 9 - клапан-отсекатель;

10 - регулятор давления; 11 - вентиль (край) манометра;

12 - газификатор; 13 - мембрана разрывная предохранительная

ПРИНЦИПИАЛЬНАЯ СХЕМА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива)

1 - цистерна транспортная; 2 - манометр; 3 - клапан

предохранительный; 4 - уровнемер типа УПМ; 5 - тамбур;

6 - вентиль запорный; 7 - гибкое соединение (шланг);

8 - газификатор; 9 - регулятор давления; 10 - вентиль

(край) манометра; 11 - клапан-отсекатель; 12 - накопитель

стационарный; 13 - мембрана разрывная предохранительная

ПРИНЦИПИАЛЬНАЯ СХЕМА СТАНЦИИ ГАЗИФИКАЦИИ

С ПРИМЕНЕНИЕМ УСТАНОВКИ ПРИНУДИТЕЛЬНОГО ПЕРЕЛИВА УПЖУ-1

И УСТАНОВКИ НАПОЛНЕНИЯ БАЛЛОНОВ УНБ-2

1 - цистерна транспортная; 2 - клапан предохранительный;

3 - манометр; 4 - уровнемер типа УПМ; 5 - тамбур;

6 - гибкое соединение (шланг); 7 - вентиль запорный;

8 - установка УПЖУ-1; 9 - накопитель стационарный;

10 - газификатор; 11 - регулятор давления; 12 - вентиль

(кран) манометра; 13 - клапан-отсекатель; 14 - установка

УНБ-2; 15 - ресивер; 16 - насос поршневой;

17 - мембрана разрывная предохранительная

На черт. 3 показана принципиальная схема станции газификации с применением перелива жидкой двуокиси углерода в две (или более) стационарные расходные емкости.

На черт. 4 показана схема станции газификации с применением перелива жидкой двуокиси углерода в стационарный накопитель.

На черт. 5 показана схема станции газификации с применением установок УНБ-2 для наполнения баллонов и УПЖУ-1 для принудительного перелива жидкой двуокиси углерода из транспортной цистерны в стационарный накопитель.

6.3.1. С целью сокращения длины магистральных трубопроводов станцию газификации следует располагать в одном из цехов-потребителей двуокиси углерода или в непосредственной близости от них. При централизованном снабжении нескольких цехов от одной станции газификации межцеховые магистральные трубопроводы двуокиси углерода рекомендуется закольцовывать (черт. 16). Если от системы централизованного снабжения питается более четырех цехов, удаленных друг от друга на расстояние более 2 км, то необходимо предварительно определить, какой из вариантов наиболее экономичен: прокладка кольцевого трубопровода к каждому цеху-потребителю или строительство второй станции.

6.3.2. Станция газификации может быть размещена внутри цеха, в пристройке к нему или в отдельном здании и не должна примыкать к жилым зданиям и бытовым помещениям. Расстояние от стационарных накопителей или расходных емкостей станции до бытовых помещений должно быть не менее 30 м, кроме бытовых помещений, предназначенных для обслуживающего персонала станции газификации. При этом стационарные накопители в зависимости от конкретных условий могут быть расположены как внутри помещения, так и вне его (под навесом). Примеры размещения оборудования и разводки труб на станции газификации показаны на черт. 6 - 12.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант замены цистерн)

1 - цистерна транспортная; 2 - монорельс с тельфером;

3 - газификатор; 4 - вентиляция вытяжная; 5 - трубопровод

газовый; 6 - трубопровод жидкостной

6.3.3. При размещении газификатора внутри цеха или в пристройке его рекомендуется устанавливать в местах, где имеются пароприводы, канализация и подъездные пути для транспортных цистерн. При этом площадка для обслуживания газификатора, установленного внутри цеха, должна быть огорожена стальным листом толщиной 1,5 - 2 мм стальной сеткой или кирпичной стеной, а площадка под стационарные накопители (расходные емкости) должна быть расположена за капитальной стеной цеха в непосредственной близости от газификатора и иметь навес легкого типа от воздействия солнечных лучей и атмосферных осадков, а также ограждение из стального листа и сетки. Высота ограждений для обеих площадок должна быть не менее 2 м.

На черт. 6 показана рекомендуемая планировка оборудования на станции газификации с применением варианта замены транспортных цистерн ЦЖУ-3,0-2,0 и размещением их под навесом легкого типа. При вариантах перелива жидкой двуокиси углерода из транспортных цистерн в стационарные накопители (или расходные емкости), расположенные под навесом легкого типа, оборудование следует размещать в соответствии с черт. 7.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива)

1 - цистерна транспортная; 2 - тамбур; 3 - накопитель

стационарный; 4 - вентиляция вытяжная; 5 - газификатор;

6 - шкаф контрольно-измерительных приборов; 7 - трубопровод

газовый; 8 - трубопровод жидкостной

Варианты размещения оборудования на станции газификации, показанные на черт. 6 и 7, являются наиболее рациональными и не требуют больших затрат на строительство.

Возможно также размещение всего оборудования станции газификации внутри цеха (см. черт. 8). Этот вариант может быть рекомендован при применении I комплекса оборудования с заменой транспортных цистерн ЦЖУ-3,0-2,0. Станцию газификации в этом случае рекомендуется размещать в одном из углов цехового пролета, доступном для обслуживания мостовым краном (или кран-балкой) и исключающим скопление людей. Площадь станции газификации должна быть огорожена кирпичной стеной высотой не менее 2 м и толщиной не менее 380 мм.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант замены цистерн)

1 - цистерна транспортная; 2 - вентиляция вытяжная;

3 - газификатор; 4 - кран мостовой; 5 - трубопровод

газовый; 6 - трубопровод жидкостной

Черт. 8

6.3.4. При размещении станции газификации в пристройке к цеху-потребителю планировку ее рекомендуется выполнять в соответствии с черт. 9 и 11, где показано оборудование II комплекса с применением варианта перелива жидкой двуокиси углерода из транспортных цистерн в стационарные накопители. При использовании оборудования I комплекса планировка станции должна быть аналогичной.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива)

1 - цистерна транспортная; 2 - накопитель стационарный;

3 - тамбур; 4 - вентиляция вытяжная; 5 - газификатор;

6 - шкаф контрольно-измерительных приборов; 7 - трубопровод

газовый; 8 - трубопровод жидкостной

Стационарные накопители предпочтительнее размещать вне помещения станции, под навесом легкого типа с ограждением из стального листа и сетки (см. черт. 9).

6.3.5. При размещении станции в отдельном здании планировку ее следует выполнять в соответствии с черт. 10, где показано размещение I комплекса оборудования с переливом жидкой двуокиси углерода из транспортной цистерны в две стационарно установленные транспортные цистерны ЦЖУ-3,0-2,0, используемые в качества исходных емкостей.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива)

1 - цистерна транспортная; 2 - накопитель стационарный;

3 - тамбур; 4 - газификатор; 5 - вентиляция вытяжная;

6 - шкаф контрольно-измерительных приборов; 7 - трубопровод

газовый; 8 - трубопровод жидкостной

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

(вариант перелива)

1 - цистерна транспортная; 2 - тамбур; 3 - накопитель

стационарный; 4 - газификатор; 5 - вентиляция вытяжная;

6 - шкаф контрольно-измерительных приборов; 7 - трубопровод

газовый; 8 - трубопровод жидкостной

Аналогичным образов рекомендуется размещать в отдельном здании оборудование II, III и IV комплексов с применением двух или более стационарных накопителей.

При применении II комплекса оборудования, в состав которого вошло вспомогательное оборудование (установка принудительного перелива УПЖУ-1 и установка наполнения баллонов УНБ-2), планировку станции следует выполнить в соответствии с черт. 12.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ НА СТАНЦИИ ГАЗИФИКАЦИИ

ПРИ ИСПОЛЬЗОВАНИИ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

1 - накопитель стационарный; 2 - установка УПЖУ-1;

3 - вентиляция вытяжная; 4 - газификатор; 5 - установка

УНБ-2; 6 - цистерна транспортная; 7 - тамбур; 8 - шкаф

контрольно-измерительных приборов; 9 - трубопровод газовый;

10 - трубопровод жидкостной

Аналогично выполняют планировки и для других комплексов.

Примечания. 1. При размещении станции в отдельном помещении требуются значительные капитальные затраты в связи со строительством здания и подводом к нему различных коммуникаций. Этот вариант рекомендуется только в случаях невозможности размещения станции внутри цеха или в пристройке к нему.

2. В целях снижения капитальных затрат при строительстве станций газификации предпочтение отдается варианту, при котором стационарные накопители располагаются в пристройке к зданию станции согласно п. 6.3.4.

6.4.1. При размещении станции газификации в отдельном здании (см. черт. 10) или в пристройке к нему (см. черт. 9 и 11) последние должны отвечать требованиям, предъявляемым к производствам категории Д и степени огнестойкости - П.

Здание (пристройка) должно быть одноэтажным с бесчердачным покрытием легкосбрасываемой конструкции (весом на более 120 кг/м2). Применение трудносбрасываемых взрывной волной покрытий допускается при общей площади оконных и дверных проемов не менее 500 см2 на каждый кубический метр внутреннего объема станции. В здании необходимо предусмотреть вентиляцию, отопление, водопровод, санузел на одно очко и умывальник. Вокруг здания станции должна быть сделана отмостка.

6.4.2. Ширина ворот и подъездных путей для автотранспорта должна быть не менее 3,6 м. Двери должны открываться наружу.

6.4.3. Помещения станции газификации, расположенные внутри цехов с большой запыленностью, должны иметь покрытие легкосбрасываемой конструкции.

6.4.4. Высота помещений станции газификации (кроме расположенных внутри цеха) должна быть не менее 3,25 м от отметки пола до низа несущих конструкций покрытия.

6.4.5. Полы на площадках для обслуживания газификатора должны быть выполнены из несгораемого материала; на площадках под расходные емкости - бетонными.

6.4.6. В помещении станции газификации должна быть предусмотрена принудительная приточно-вытяжная вентиляция, обеспечивающая двукратный обмен воздуха в рабочем режиме и трехкратный - в аварийном. Забор воздуха производить из самой низкой точки помещения в местах наиболее вероятного скопления двуокиси углерода. Установку пусковых приспособлений для включения вентиляции следует предусматривать как внутри помещения станции, так и вне ее.

6.4.7. Отопление должно обеспечивать поддержание температуры в помещении станции не ниже плюс 12 °C.

6.4.8. Освещение помещений станции газификации следует выполнять в соответствии с требованиями СНиП II-4-79 "Естественное и искусственное освещение".

6.4.9. Площадь под помещение станции газификации следует определять в зависимости от типа и количества устанавливаемого оборудования и от количества обслуживающего персонала в одной смене. При этом дополнительная площадь на каждого работающего должна составлять не менее 4,5 м2.

6.4.10. К помещению станции газификации должны быть подведены:

паропровод или трубопровод для горячей воды;

трубопровод для отвода парового конденсата и отработанной воды в оборотную систему;

трубопровод для подачи двуокиси углерода в рабочую сеть;

электроэнергия силовая и для освещения;

подъездные пути для транспортных цистерн;

канализация.

6.4.11. При применении варианта с заменой цистерн площадка для расходных емкостей должна быть оборудована грузоподъемным устройством или, если она расположена в цехе, к ней должен быть доступ цеховых грузоподъемных средств.

6.5.1. Для перелива самотеком жидкой двуокиси углерода (см. черт. 7 и 9 - 12 необходимо, чтобы уровень площадки под накопители был ниже уровня подъездных путей для транспортных цистерн не менее чем на 0,5 м. Это может быть достигнуто строительством подъездной эстакады для автотранспорта или заглублением всего помещения станции.

6.5.2. С целью осуществления уточненного контроля расхода двуокиси углерода рекомендуется установка стационарных накопителей на весы или другие весоизмерительные устройства соответствующей грузоподъемности.

6.5.3. Газификаторы и установка наполнения баллонов УНБ-2 должны устанавливаться не выше уровня фундаментов под расходные емкости. Приборы контроля и управления газификатора и установки наполнения баллонов должны быть доступны для обслуживания, хорошо освещены и направлены в сторону рабочего места оператора.

Установка УПЖУ-1 должна устанавливаться на фундаменте, имеющем превышение над фундаментами стационарных накопителей 0,5 м.

6.5.4. Тамбур следует монтировать в местах, удобных для подъезда к нему транспортных цистерн.

6.5.5. При размещении оборудования на станции газификации необходимо обеспечить минимальную длину трубопроводов и минимальное количество изгибов, в особенности труб, подводящих жидкую фазу.

6.5.6. Ко всем узлам оборудования следует обеспечить свободный доступ, возможность их осмотра и ремонта.

Расстояние между оборудованием и стенами, а также проходы должны быть не менее указанных на черт. 6 - 12.

6.5.7. При разработке строительного задания на станцию газификации необходимо руководствоваться подразделами 6.1 и 6.2 настоящего руководящего документа.

Пример составления строительного задания приведен в Приложении.

6.6.1. Станция наполнения у поставщика является конечным участком цеха производства жидкой двуокиси углерода и предназначена для создания запаса хранения двуокиси углерода и наполнения ею транспортных цистерн.

Принципиальная схема ее показана на черт. 13, где в качестве примера приведена существующая часть технологической схемы получения низкотемпературной двуокиси углерода по циклу высокого давления на производствах с сухоледным процессом.

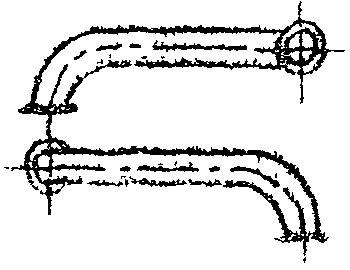

ПРИНЦИПИАЛЬНАЯ СХЕМА СТАНЦИИ НАПОЛНЕНИЯ

ЖИДКОЙ ДВУОКИСЬЮ УГЛЕРОДА ТРАНСПОРТНЫХ ЦИСТЕРН У ПОСТАВЩИКА

1 - накопитель стационарный; 2 - клапан предохранительный;

3 - манометр; 4 - вентиль запорный; 5 - тамбур; 6 - цистерна

транспортная; 7 - уровнемер типа УПМ; 8 - гибкое соединение

(шланг); 9 - вентиль регулирующий; 10 - дросселирующее

устройство с электроприводом; 11 - 1 промежуточный сосуд;

12 - индикатор уровня; 13 - манометр электроконтактный;

14 - мембрана предохранительная разрывная

Станция наполнения может быть также подключена к технологической схеме получения низкотемпературной жидкой двуокиси углерода, работающей по циклу среднего давления с применением каскадной углекислотной машины УЖС.

6.6.2. В станцию наполнения должны входить:

стационарный накопитель (один или несколько);

система трубопроводов;

тамбур с гибкими соединениями;

контрольно-измерительные приборы и предохранительные устройства, установленные на стационарном накопителе.

6.7.1. Станция наполнения транспортных цистерн должна монтироваться в непосредственной близости от углекислотного цеха или примыкать к одной из его капитальных стен.

Станция наполнения не должна примыкать к жилым зданиям и бытовым помещениям (кроме бытовых помещений, предназначенных для обслуживающего персонала станции). Расстояние от стационарных накопителей станции до жилых зданий или бытовых помещений должно быть не менее 30 м.

6.7.2. При размещении оборудования на станции наполнения необходимо обеспечить минимальную длину трубопроводов и минимальное количество изгибов, в особенности труб, подводящих жидкую фазу.

6.7.3. Для наполнения транспортных цистерн самотеком стационарные накопители следует монтировать на эстакадах высотой не менее 3200 мм от уровня подъездных путей (черт. 14). Эстакады должны иметь навес легкого типа для защиты стационарных накопителей от нагрева солнечными лучами и воздействия атмосферных осадков. Пример размещения стационарного накопителя на эстакаде показан на черт. 14. Для наполнения транспортных цистерн жидкой двуокисью углерода можно применять установку принудительного перелива УПЖУ-1. В этом случае необходимость сооружения эстакад отпадает, т.е. стационарные накопители устанавливаются на нулевой отметке. Приведенные на чертеже размеры являются рекомендуемыми и должны быть не менее указанных.

УСТАНОВКА СТАЦИОНАРНОГО НАКОПИТЕЛЯ НА СТАНЦИИ НАКОПЛЕНИЯ

1 - накопитель стационарный; 2 - цистерна транспортная;

3 - эстакада с навесом; 4 - тамбур

Черт. 14

6.7.4. Площадка для обслуживания стационарных накопителей, установленных на эстакаде, и лестница к ней должны быть ограждены перилами высотой не менее 1 м, снабженными внизу сплошной металлической обшивкой высотой не менее 100 мм. Ступени лестницы и настил площадки для обслуживания стационарных накопителей должны изготавливаться из листовой рифленой стали. Ширина лестниц должна быть не менее 600 мм, расстояние между ступенями по высоте 300 мм, ширина ступеней - не менее 80 мм. Уклон лестницы должен быть не более 60° к горизонту.

6.7.5. Уровнемеры типа УПМ, которыми снабжены стационарные накопители, осуществляют оперативный контроль уровня заполнения резервуаров жидкой двуокисью углерода. Для точного контроля массы, отпускаемой потребителям, жидкой двуокиси углерода допускается установка стационарных накопителей на весы или другие весоизмерительные устройства соответствующей грузоподъемности.

6.7.6. Тамбур следует монтировать в местах, удобных для подъезда к нему транспортных цистерн.

6.7.7. Порожние транспортные цистерны рекомендуется хранить на площадках, имеющих ограждение и навес для защиты от воздействия солнечных лучей и атмосферных осадков.

7.1. При проектировании и монтаже трубопроводов для двуокиси углерода следует учитывать требования СН 527-80 "Инструкция по проектированию технологических стальных трубопроводов на  до 10 МПа (100 кгс/см2)".

до 10 МПа (100 кгс/см2)".

7.2. Система распределения газа должна рассчитываться на максимальный часовой расход, определяемый по совмещенному суточному графику потребления двуокиси углерода всеми потребителями предприятия.

7.3. Дня предварительного определения внутреннего диаметра трубопровода пользуются формулой:

где d - внутренний диаметр трубопровода, м;

G - максимальный часовой расход углекислого газа, кг/ч;

W - скорость движения двуокиси углерода в трубопроводе, м/с (для газообразной двуокиси углерода рекомендуется принимать W = 15 - 25 м/с, а для жидкой - 1 м/с);

ГРАФИК ЗАВИСИМОСТИ ПЛОТНОСТИ

ГАЗООБРАЗНОЙ ДВУОКИСИ УГЛЕРОДА ОТ ДАВЛЕНИЯ ПРИ

Следующим этапом выбора трубопровода является оценка его пропускной способности. Критерием оценки пропускной способности трубопровода является величина потери давления  , которая определяется по формуле:

, которая определяется по формуле:

где  - величина потери давления, МПа;

- величина потери давления, МПа;

l - длина трубопровода, м;

d - внутренний диаметр трубопровода, м;

При значении критерия Рейнольдса

определяется по кривой 1, при

определяется по кривой 1, при  - по кривой 2 или 3 (в зависимости от материала труб).

- по кривой 2 или 3 (в зависимости от материала труб).

- по кривой 2 или 3 (в зависимости от материала труб).

- по кривой 2 или 3 (в зависимости от материала труб).Критерий Рейнольдса определяется по формуле:

где W - скорость движения газа или жидкости по трубопроводу, м/с;

d - внутренний диаметр трубопровода, м;

Нормальная работа трубопровода обеспечивается при соблюдении условия:

где  - давление газа на выходе из газификатора, МПа;

- давление газа на выходе из газификатора, МПа;

В случае невыполнения условия (18) необходимо увеличить диаметр трубопровода.

Примечание. Для трубопроводов сравнительно малой протяженности (до 1000 м) достаточно точно диаметр трубопровода определяется по формуле (15).

Пример. Подобрать сечение трубопроводов для разводки жидкой двуокиси углерода по заводу и цехам.

Исходные данные:

общий расход двуокиси углерода по заводу - 170 кг/ч;

количество цехов, расходующих двуокись углерода, - 4;

расход двуокиси углерода по цехам соответственно составляет 70; 40; 30; 30 кг/ч;

самый удаленный от станции газификации цех - N 3;

длина межцеховой разводки - 1000 м;

длина цехового трубопровода до самого дальнего поста 200 м;

на межцеховом трубопроводе имеется 8 поворотов под углом 90°, два вентиля, одно сужение (переход межцехового трубопровода в цеховой);

на цеховом трубопроводе - 3 поворота под углом 90°, один вентиль;

необходимое рабочее давление на самом удаленном рабочем посту  ;

;

;

;среднее давление в сети  ;

;

;

;На черт. 16 изображена схема разводки труб по цехам потребителя. Станция газификации расположена в цехе N 1.

СХЕМА РАЗВОДКИ ДВУОКИСИ УГЛЕРОДА У ПОТРЕБИТЕЛЯ

1 - станция газификации; 2 - магистральный межцеховой

трубопровод; 3 - цеховая разводка трубопроводов;

4 - рабочий пост

Принимаем скорость движения газообразной двуокиси углерода в трубопроводе - 10 м/с.

Внутренний диаметр межцехового трубопровода должен быть не менее

.

.Предварительно принимаем трубу диаметром 51 с толщиной стенки 2,5 мм по ГОСТ 8734-75. Материал - сталь 10.

Определяем критерий Рейнольдса по формуле (17):

.

.По кривой 3 графика (Приложение 4) определяем коэффициент трения  .

.

.

.По таблице Приложения 3 определяем величины местных сопротивлений:

;

;  .

.По формуле (16) определяем потери давления:

.

.Определяем диаметр цехового трубопровода по формуле (15):

.

.Предварительно принимаем трубу наружным диаметром 25 мм с толщиной стенки 2,5 мм. Материал - сталь 10.

По формуле (17) определяем критерий Рейнольдса:

.

.По графику Приложения 4 находим  .

.

.

.По Приложению 3 находим, что коэффициент местного сопротивления сужения определяется по формуле:

.

.По формуле (16) определяем потери давления:

.

.Общие потери давления в системе трубопроводов:

.

.0,132 < 0,3 - 0,03.

В связи с тем, что неравенство выполняется, окончательно принимаем трубы по ГОСТ 8734-75 из стали 10:

для межцехового трубопровода - с наружным диаметром 51 мм и толщиной стенки 2,5 мм;

для цехового трубопровода - с наружным диаметром 25 мм и толщиной стенки 2,5 мм.

Аналогичным способом выбираются трубопроводы и для других цехов.

7.4. Межцеховые трубопроводы могут быть как подземные, так и наземные. Способ прокладки межцеховых трубопроводов следует выбирать исходя из технологических и технико-экономических соображений. Однако по условиям эксплуатации и долговечности предпочтительно применять наземные трубопроводы.

Наземная прокладка может быть осуществлена на эстакадах, мачтах, колоннах, а также на кронштейнах по стенам зданий совместно с существующими разводками сжатого воздуха и др. газов. Трубопроводы, прокладываемые на кронштейнах по наружным стенам зданий, должны быть удалены от последних на расстояние, исключающее возможность попадания на них стекающей с крыши влаги. Прокладка трубопроводов совместно с электропроводами и электрокабелями запрещается.

7.5. Внутри цеха трубопроводы для двуокиси углерода прокладываются открыто на кронштейнах по стенам, колоннам, балкам на высоте, позволяющей использовать грузоподъемные и транспортные средства. Возможна также прокладка трубопроводов в каналах пола, рядом с трубами для сжатого воздуха и других газов.

7.6. Соединение труб рекомендуется осуществлять при помощи сварки. Сварку труб разрешается проводить любым способом, обеспечивающим надлежащее качество сварного шва по правилам Госгортехнадзора СССР. Допускается разъемное соединение труб с применением фитингов.

7.7. Межцеховые трубопроводы при длине более 100 м должны иметь компенсаторы на случай их температурного расширения.

7.8. Подвод двуокиси углерода от цеховой сети к рабочим постам рекомендуется выполнять в соответствии с черт. 17.

ПОДВОД ДВУОКИСИ УГЛЕРОДА У ПОТРЕБИТЕЛЯ К РАБОЧИМ ПОСТАМ

1 - трубопровод цеховой; 2 - стояк; 3 - вентиль угловой

запорный  ,

,  (25 кгс/см2); 4 - кронштейн;

(25 кгс/см2); 4 - кронштейн;

(25 кгс/см2); 4 - кронштейн;

(25 кгс/см2); 4 - кронштейн;5 - гайка накидная; 6 - прокладка; 7 - шайба дроссельная;

8 - ниппель; 9 - шланг гибкий

7.9. После монтажа система трубопроводов, перед пуском ее в эксплуатацию, должна быть тщательно продута от песка и окалины и испытана пневматически на пробное давление  , но не менее 0,8 МПа (8 кгс/см2).

, но не менее 0,8 МПа (8 кгс/см2).

, но не менее 0,8 МПа (8 кгс/см2).

, но не менее 0,8 МПа (8 кгс/см2).Под пробным пневматическим давлением система должна находиться в течение 5 мин., после чего давление в системе должно быть снижено до рабочего.

Под рабочим давлением система трубопроводов должна находиться в течение нескольких часов (но не менее 5). При этом допускается падение давления в системе по манометру не более 0,01 МПа (0,1 кгс/см2) в течение часа.

При невозможности проведения пневматического испытания системы трубопроводов (из-за отсутствия или недостаточного давления сжатого воздуха) последняя может быть испытана гидравлически на те же давления. После испытаний систему необходимо продуть воздухом или двуокисью углерода до полного удаления влаги из трубопроводов и арматуры.

7.10. После проведения испытаний трубопроводы для двуокиси углерода должны быть окрашены в желтый цвет, а трубопроводы для теплоносителя - в красный цвет.

7.11. Трубопроводы для подачи жидкой и газообразной (низкотемпературной) двуокиси углерода должны быть теплоизолированы стекловатой, шлаковатой или другими видами изоляции толщиной не менее 50 мм.

Трубопроводы для разводки газообразной  по заводу и цехам рекомендуется делать без изоляции.

по заводу и цехам рекомендуется делать без изоляции.

7.12. Регулирование расхода двуокиси углерода на каждом рабочем месте может осуществляться как с помощью дроссельных шайб, устанавливаемых под накидную гайку выходного штуцера на вентиле 3 (см. черт. 17), так и с помощью газовых редукторов. Кроме того, каждый рабочий пост должен быть оборудован отсечным электромагнитным клапаном.

Диаметр отверстия дроссельной шайбы устанавливается в зависимости от расхода двуокиси углерода рабочим постом.

7.13. На видных местах трубопроводов, вблизи каждого запорного органа, должно быть указано стрелками (алюминиевой или черной краской) направление движения среды в трубах.

8.1. Выбор труб и материалов для изготовления узлов и деталей, работающих под давлением, следует производить исходя из условий их работы в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением",

8.2. Основными комплектующими изделиями станций наполнения и газификации являются вентили, выбор которых следует производить в зависимости от рабочего давления и температуры по табл. 7.

Таблица 7

РЕКОМЕНДУЕМЫЕ ДЛЯ ЖИДКОЙ И ГАЗООБРАЗНОЙ ДВУОКИСИ УГЛЕРОДА

Наименование | Условное обозначение | ГОСТ или ТУ | Техническая характеристика | Завод-изготовитель | ||

Условный проход мм | Давление условное или рабочее МПа (кгс/см2) | Температура среды, °C | ||||

Вентиль запорный угловой цапковый стальной | 15с13бк1 | ГОСТ 10094-75 | 6 10 | 2,5 (25) | От минус 40 до плюс 150 | ПО "Курганармхиммаш" |

Вентиль запорный проходной цапковый стальной | 15с11бк1 | 10 | ||||

15нж13бк | ТУ 26-07-1123-79 | 10 | ||||

15с10п | ГОСТ 10094-75 | 15 | ||||

Вентиль запорный проходной фланцевый стальной | 15с12п2 | 20 25 32 | ||||

15с18п | 40 50 | Георгиевский арматурный завод им. В.И. Ленина | ||||

Вентиль запорный цапковый стальной | 15с9бк | ТУ 26-07-1167-77 | 10 15 | 10,0 (100) | От минус 80 до плюс 150 | ПО "Курганармхиммаш" |

Вентиль запорный с колпаком фланцевый | 14с22п1 | ТУ 26-07-022-76 | 25 | 3,8 (38) | От минус 40 до плюс 150 | ПО "Днепротяжбуммаш" |

14нж22п3 | От минус 100 до плюс 150 | |||||

Вентиль запорный с колпаком фланцевый | 14с20п1 14с20п5 | 25 32 40 50 | 2,5 (25) | От минус 40 до плюс 150 | ПО "Днепротяжбуммаш" ЛПОА "Знамя труда", г. Ленинград | |

14нж20п 14нж20п3 | 25 32 40 50 | От минус 100 до плюс 150 | ЛПОА "Знамя труда", г. Ленинград | |||

Вентиль регулирующий с колпаком фланцевый | 14нж98п2 | 6 15 | 2,5 (25) | От минус 100 до плюс 150 | ПО "Днепротяжбуммаш" | |

14нж99п 14нж99п3 | 25 32 40 | ЛПОА "Знамя труда", г. Ленинград ПО "Днепротяжбуммаш" | ||||

ОБЩИЕ ПОЛОЖЕНИЯ

9.1. Монтаж и эксплуатация всех видов оборудования, входящих в систему безбаллонного обеспечения предприятий двуокисью углерода и работающих под давлением, должны осуществляться в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР, и соответствующих инструкций по эксплуатации, прилагаемых к оборудованию.