СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2016.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Изменение N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст, введено в действие с 1 января 2020 года.

Название документа

"ГОСТ Р 57036-2016. Национальный стандарт Российской Федерации. Нефтепродукты. Определение фракционного состава при атмосферном давлении"

(утв. и введен в действие Приказом Росстандарта от 05.09.2016 N 1037-ст)

(ред. от 24.09.2019)

"ГОСТ Р 57036-2016. Национальный стандарт Российской Федерации. Нефтепродукты. Определение фракционного состава при атмосферном давлении"

(утв. и введен в действие Приказом Росстандарта от 05.09.2016 N 1037-ст)

(ред. от 24.09.2019)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 5 сентября 2016 г. N 1037-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЕПРОДУКТЫ

ОПРЕДЕЛЕНИЕ ФРАКЦИОННОГО СОСТАВА ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

Petroleum products. Determination of distillation

characteristics at atmospheric pressure

ГОСТ Р 57036-2016

Список изменяющих документов Росстандарта от 24.09.2019 N 755-ст) |

ОКС 75.080

Дата введения

1 июля 2017 года

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт сырья, материалов и технологий" (ФГУП "ВНИИ СМТ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 "Нефтяные топлива и смазочные материалы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2016 г. N 1037-ст

4 Настоящий стандарт идентичен стандарту АСТМ Д 86-17 "Стандартный метод дистилляции нефтепродуктов и жидких топлив при атмосферном давлении" (ASTM D 86-17 "Standard test method for distillation of petroleum products and liquid fuels at atmospheric pressure", IDT).

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Стандарт разработан подкомитетом D02.08, входящим в состав комитета D02 "Нефтепродукты и смазочные материалы" Американского общества по испытаниям и материалам.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1.1 Настоящий стандарт устанавливает лабораторный метод определения фракционного состава легких и средних дистиллятов, топлив для автомобильных двигателей с искровым зажиганием с оксигенатами или без них (см. примечание 1), авиационных бензинов, топлив для реактивных двигателей, дизельных топлив, смесей биодизельных топлив (с содержанием базового биодизельного топлива до 20%), судовых топлив, специальных нефтяных растворителей, нафты, уайт-спирита, керосинов и топочного мазута перегонкой при атмосферном давлении.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 1 - В 2008 г. было проведено межлабораторное исследование 15 разных образцов смесей топливного этанола, содержащих 25% об., 50% об. и 75% об. этанола, с участием 11 разных лабораторий, представивших 15 наборов результатов. Было установлено, что пределы повторяемости результатов дистилляции образцов, испытанных по настоящему методу, сопоставимы (за исключением конечной точки кипения 75% смеси топливного этанола). Учитывая изложенное, настоящий метод испытания можно использовать для анализа смесей топливного этанола, таких как Ed75 и Ed85 (АСТМ Д 5798) или других смесей топливного этанола более 10% об. (см. исследовательский отчет АСТМ РР:Д02-1694) <1>.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

--------------------------------

<1> Подтверждающие данные хранятся в ASTM International Headquarters и могут быть получены при запросе исследовательского отчета RR:D02-1694.

1.2 Настоящий метод испытаний предназначен для анализа дистиллятных топлив и не применяется для нефтепродуктов, содержащих значительные количества остаточных компонентов.

1.3 Для испытаний по настоящему методу можно использовать ручные и автоматические аппараты.

1.4 Если нет других указаний, значения в единицах СИ считают стандартными. Значения в скобках приведены для информации.

1.5 Предостережение - Ртуть является опасным веществом, поражающим центральную нервную систему, почки и печень. Ртуть или ее пары опасны для здоровья и вызывают коррозию материалов. Следует соблюдать осторожность при работе с ртутью и продуктами, содержащими ртуть. Паспорт безопасности (MSDS) и подробная дополнительная информация по защите окружающей среды приведены на сайте: www.epa.gov/mercury/fraq.htm. Следует учитывать, что продажа ртути и/или ртутьсодержащих продуктов может быть запрещена законом.

1.6 Применение настоящего стандарта может предполагать использование опасных материалов, процессов и оборудования. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его использованием. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2.1 Все стандарты подлежат пересмотру, и по соглашению стороны следует применять самые последние издание стандартов, если не указано иное, например, в контрактных соглашениях или нормативных правилах, где установлено, что должны применяться более ранние версии стандартов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

2.2 Стандарты АСТМ <2>

--------------------------------

<2> Уточнить ссылки на стандарты АСТМ можно на сайте АСТМ: www.astm.org или в службе поддержки клиентов АСТМ: service@astm.org. В информационном томе ежегодного сборника стандартов (Annual Book of ASTM Standards) следует обращаться к сводке стандартов ежегодного сборника стандартов на странице сайта.

ASTM D 97, Test method for pour point of petroleum products (АСТМ Д 97, Метод определения температуры застывания нефтепродуктов)

ASTM D 323, Test method for vapor pressure of petroleum products (Reid method) [АСТМ Д 323, Метод определения давления насыщенных паров нефтепродуктов (метод Рейда)]

ASTM D 4057, Practice for manual sampling of petroleum and petroleum products (АСТМ Д 4057, Практика ручного отбора проб нефти и нефтепродуктов)

ASTM D 4175, Terminology relating to petroleum, petroleum products and lubricants (АСТМ Д 4175, Термины, относящиеся к нефти, нефтепродуктам и смазочным материалам)

ASTM D 4177, Practice for automating sampling of petroleum and petroleum products (АСТМ Д 4177, Практика автоматического отбора проб нефти и нефтепродуктов)

ASTM D 4953, Test method for vapor pressure of gasoline and gasoline-oxygenate blends (dry method) [АСТМ Д 4953, Метод определения давления насыщенных паров бензина и бензина, содержащего оксигенаты (сухой метод)]

ASTM D 5190, Test method for vapor pressure of petroleum products (automatic method) [АСТМ Д 5190, Метод определения давления насыщенных паров нефтепродуктов (автоматический метод)] <3>

--------------------------------

<3> Отменен без замены. Последняя утвержденная версия данного стандарта доступна на сайте www.astm.org.

ASTM D 5191, Test method for vapor pressure of petroleum products (mini-method) [АСТМ Д 5191, Метод определения давления насыщенных паров нефтепродуктов (мини-метод)]

ASTM D 5798, Specification for ethanol fuel blends for flexible-fuel automative spark-ignition engines (АСТМ Д 5798, Спецификация на смеси топливного этанола для автомобильных двигателей с искровым зажиганием, работающих на разных видах топлива)

ASTM D 5842, Practice for sampling and handling of fuels for volatility measurement (АСТМ Д 5842, Практика ручного отбора проб топлив для измерения летучести)

ASTM D 5949, Test method for pour point of petroleum products (automatic pressure pulsing method) [АСТМ Д 5949, Метод определения температуры застывания нефтепродуктов (метод автоматической подачи импульсов давления)]

ASTM D 5950, Test Method for pour point of petroleum products (automatic tilt method) [АСТМ Д 5950, Метод определения температуры застывания нефтепродуктов (метод автоматического наклона проб)]

ASTM D 5985, Test method for pour point of petroleum products (rotational method) [АСТМ Д 5985, Метод определения температуры застывания нефтепродуктов (ротационный метод)]

ASTM D 6300, Practice for determination of precision and bias data for use in test methods for petroleum products and lybricants (АСТМ Д 6300, Практика определения прецизионности и смещения результатов испытаний нефтепродуктов и смазочных материалов)

ASTM D 6708, Practice for statistical assessment and improvement of expected agreement between two test methods that purport to measure the same property of a material (АСТМ Д 6708, Практика статистической оценки и совершенствование ожидаемого согласования между двумя методами испытаний, предусматривающими определение одних и тех же свойств материала)

ASTM E1, Specification for ASTM liquid-in-glass thermometers (АСТМ Е 1, Спецификация на стеклянные жидкостные термометры АСТМ)

ASTM E 77, Test method for inspection and verification of thermometers (АСТМ Е 77, Метод контроля и проверки термометров)

ASTM E 1272, Specification for laboratory glass graduated cylinders (АСТМ Е 1272, Спецификация на лабораторные стеклянные мерные цилиндры)

ASTM E 1405, Specification for laboratory glass distillation flasks (АСТМ Е 1405, Спецификация на лабораторные стеклянные дистилляционные колбы)

2.3 Стандарты энергетического института <4>

--------------------------------

<4> Доступны в Энергетическом институте Великобритании, 61 New Cavendish St., London, WIG 7AR, U.K., http://www.energyinst.org.uk. Метод по стандарту IP 123 эквивалентен методу по стандарту АСТМ Д 86, примененному в настоящем стандарте.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

IP 69, Determination of vapour pressure - Reid Method (IP 69, Определение давления паров. Метод Рейда)

IP 123, Petroleum products - Determination of distillation characteristics (IP 123, Нефтепродукты. Определение фракционного состава)

IP 394, Determination of air saturated vapour pressure (IP 394, Определение давления паров, насыщенных воздухом)

IP Standard methods for analysis and testing of petroleum and related products 1996 - Appendix A (IP Стандартные методы анализа и испытаний нефти и нефтепродуктов", 1996, приложение A)

(ссылка введена Изменением N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1 Определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 разложение углеводорода (decomposition of hydrocarbon): Пиролиз или крекинг углеводорода, приводящий к образованию более коротких молекул с более низкой температурой кипения, чем у исходной молекулы.

3.1.2 температура разложения (decomposition point): Скорректированное значение температуры, соответствующее первым признакам термического разложения образца в колбе.

3.1.3 температура выпаривания (dry point): Скорректированное значение температуры, наблюдаемой в момент испарения последней капли образца со дна колбы.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.4 динамическая задержка (dynamic holdup): Объем образца в горловине, боковом отводе колбы, а также в трубке холодильника.

3.1.5 эффект выступающего столбика (emergent stem effect): Ошибочное значение температуры при использовании термометра, калиброванного на полное погружение, в режиме частичного погружения.

3.1.5.1 Пояснение - Выступающая часть столбика ртутного термометра находится при более низкой температуре, чем погруженная часть, что приводит к более низкому значению температуры по сравнению со значением, получаемым при полном погружении термометра.

3.1.6 конечная точка (EP) или температура конца кипения (FBP): [end point (EP) or final boiling point (FBP)]: Скорректированное максимальное показание термометра, полученное во время испытания.

3.1.6.1 Пояснение - Это обычно происходит после испарения всей жидкости со дна колбы. Термин "максимальная температура" используют как синоним.

3.1.7 общие потери (front end loss): Потери из-за испарения при переносе пробы из мерного цилиндра в перегонную колбу, потери паров во время перегонки и потери несконденсированного пара в перегонной колбе в конце перегонки.

3.1.8 топливный этанол (Ed75 - Ed85) [fuel ethanol (Ed75 - Ed85)]: Смесь этанола и углеводородов, в которой номинальное содержание денатурированного топливного этанола составляет от 75% об. до 85% об. (см. АСТМ Д 4175).

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.9 температура начала кипения (IBP): [initial boiling point (IBP)]: Скорректированное показание термометра в момент падения первой капли конденсата с нижнего конца трубки холодильника.

3.1.10 процент выпаривания (percent evaporated): Сумма процента отгона и процента потерь.

3.1.10.1 процент потерь (percent loss): Сто процентов минус процент полного отгона.

3.1.10.2 скорректированные потери (corrected loss): Процент потерь, скорректированный на барометрическое давление.

3.1.11 процент отогнанного продукта (percent recovered): Объем собранного конденсата при дистилляции по отношению к объему введенного образца.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.11.1 процент отгона (percent recovery): Максимальный процент отогнанного продукта по отношению к объему введенного образца.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.11.2 скорректированный процент отгона (corrected percent recovery): Процент отгона, скорректированный с учетом поправки на процент потерь.

3.1.11.3 общий процент отгона (выхода) (percent total recovery): Сумма процента отгона и процента остатка в колбе.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.12 процент остатка (percent residue): Отношение объема остатка к объему введенного образца в процентах.

3.1.13 скорость изменения (или наклон) [rate of change (or slope)]: Изменение значения температуры за один процент выпаривания или отогнанного продукта (см. 13.1).

(п. 3.1.13 в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

3.1.14 введенный образец (sample charge): Объем образца, используемый при испытании.

3.1.15 запаздывание температуры (temperature lag): Расхождение между значениями температуры, зарегистрированной устройством измерения температуры, и истинной температурой в данный момент времени.

3.1.16 устройство для измерения температуры (temperature measurement device): Термометр по 6.3.1 или датчик температуры по 6.3.2.

3.1.16.1 значение температуры (temperature reading): Температура, измеренная устройством или системой измерения температуры, равная показанию термометра (см. 3.1.16.3).

3.1.16.2 скорректированное значение температуры (corrected temperature reading): Значение температуры с поправкой на барометрическое давление (см. 3.1.16.3).

3.1.16.3 показание термометра (или результат измерения температуры) [thermometer reading (or thermometer result)]: Температура насыщенного пара в условиях испытания, измеренная термометром, установленным в горлышке колбы ниже пароотводной трубки.

3.1.16.4 скорректированное показание термометра (corrected thermometer reading): Показание термометра по 3.1.16.3 с поправкой на барометрическое давление.

4.1 В зависимости от состава образца, ожидаемого давления насыщенных паров, ожидаемой IBP и/или EP образец относят к одной из четырех групп с определением для каждой группы оборудования, температуры холодильника и параметров процесса.

4.2 Перегоняют 100 см3 испытуемого образца в условиях, установленных для группы, к которой относится данный образец. Перегонку проводят на лабораторной установке периодического действия при атмосферном давлении в условиях, обеспечивающих приблизительно одну теоретическую тарелку. Систематически наблюдают за значениями температуры и объемом конденсата. Измеряют объем остатка и регистрируют потери при перегонке.

4.3 После перегонки наблюдаемая температура может быть скорректирована на барометрическое давление, кроме того, проверяют результаты испытания на соответствие требованиями процедур, например, скорость дистилляции. Испытание повторяют, если любое установленное условие не было выполнено.

4.4 Результаты испытаний, как правило, выражают в виде процента выпаривания или процента отгона при соответствующей температуре в виде таблицы или графически в виде кривой разгонки.

5.1 Основной метод определения пределов кипения нефтепродукта с помощью простой перегонки используют с тех пор, как существует нефтяная промышленность. Это один из старейших методов испытаний, находящийся под юрисдикцией комитета АСТМ Д02, когда его еще называли перегонкой Энглера. Метод используют в течение длительного времени, накоплено много данных, необходимых для оценки поведения продукта или процессов разгонки.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

5.2 Фракционный состав (испаряемость) углеводородов оказывает существенное влияние на безопасность и технические характеристики, особенно для топлив и растворителей. Пределы кипения дает информацию о составе, свойствах и поведении топлива при хранении и использовании. Испаряемость является основным фактором, определяющим склонность углеводородной смеси к образованию взрывоопасных паров.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

5.3 Фракционный состав имеет важное значение для автомобильных и авиационных бензинов при запуске, прогреве и влияет на склонность к образованию паровой пробки при высоких рабочих температурах и/или при использовании топлива на большой высоте. Наличие в топливах компонентов с высокой температурой кипения может влиять на степень образования твердых отложений в процессе сгорания.

5.4 Летучесть, влияющая на скорость испарения, является важным фактором при применении многих растворителей, особенно используемых при изготовлении красок.

5.5 Значения пределов кипения нефтепродуктов включают в спецификации, контракты, технологические процессы переработки/процессы контроля и используют для подтверждения соответствия установленным требованиям.

(п. 5.5 в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

6.1 Основные компоненты аппаратуры

6.1.1 Основными компонентами аппаратуры для перегонки являются: перегонная колба, холодильник, охлаждающая баня, металлический экран или корпус для перегонной колбы, источник тепла, подставка для колбы, устройство для измерения температуры и приемный цилиндр для сбора дистиллята.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

6.1.2 На рисунках 1 и 2 приведены примеры ручного аппарата для перегонки.

1 - термометр; 2 - перегонная колба; 3 - термостойкие

пластинки; 4 - защитный экран; 5 - газовая горелка;

6 - вентиляционные отверстия; 7 - крышка бани;

8 - охлаждающая баня; 9 - фильтровальная бумага; 10 - линия

подачи газа; 11 - приемный цилиндр; 12 - подставка

1 - охлаждающая баня холодильника; 2 - крышка бани;

3 - датчик температуры бани; 4 - перелив бани; 5 - слив

бани; 6 - трубка холодильника; 7 - защитный экран;

8 - окошко для наблюдения; 9 - регулятор напряжения;

10 - вольтметр или амперметр; 11 - выключатель питания;

12 - индикатор питания; 13 - вентиляционное отверстие;

14 - перегонная колба; 15 - датчик температуры; 16 - опорная

пластина для колбы; 17 - опорная платформа для колбы;

18 - заземление; 19 - электрический нагреватель; 20 - ручка

регулировки уровня опорной платформы; 21 - шнур питания;

22 - приемный цилиндр; 23 - охлаждающая баня приемного

цилиндра; 24 - крышка приемного цилиндра

6.1.3 Автоматические аппараты в дополнение к основным компонентам, приведенным в 6.1.1, оснащены системой измерения и автоматической регистрации температуры и соответствующего объема отгона в приемном цилиндре.

6.2 Подробное описание аппарата приведено в приложении A2.

6.3 Устройство для измерения температуры

6.3.1 Стеклянные ртутные термометры должны быть заполнены инертным газом, иметь градуировку на стержне и эмалевую полоску. Они должны соответствовать стандартам АСТМ E 1 и/или IP "Стандартные методы анализа и испытаний нефти и нефтепродуктов", 1996 (приложение А) для низкотемпературных термометров ASTM 7C/IP-5C и ASTM 7F и высокотемпературных термометров ASTM 8C/IP-6C и ASTM 8F.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

6.3.1.1 Термометры, которые в течение длительного времени подвергались воздействию температур выше 370 °C, не используют повторно без проверки по температуре таяния льда или проверки, предусмотренной АСТМ Е 1 и АСТМ Е 77.

Примечание 2 - При показаниях термометра выше 370 °C температура шарика термометра достигает критического предела для стекла и калибровка термометра может быть нарушена.

6.3.2 Можно использовать системы измерения температуры, отличающиеся от термометров, приведенных в 6.3.1, при условии, что они имеют одинаковое запаздывание температуры, эффект выступающего столбика и точность, равноценные стеклянному ртутному термометру.

6.3.2.1 Электронная схема и/или алгоритм используемого устройства должны иметь возможность имитировать запаздывание температуры, как у ртутного термометра.

6.3.2.2 Альтернативно можно использовать датчик, наконечник (щуп) которого защищен кожухом таким образом, чтобы скорректированная теплоемкость и электропроводность моделировали запаздывание температуры, аналогичное стеклянным ртутным термометрам.

Примечание 3 - В области размещения термометра, где температура быстро изменяется во время перегонки, запаздывание температуры термометра может быть не менее 3 с.

6.3.3 При разногласиях контрольное испытание выполняют, используя установленные стеклянные ртутные термометры.

6.4.1 Температурный датчик устанавливают в плотно подогнанном устройстве, обеспечивающем механическое центрирование датчика в горлышке перегонной колбы без утечки паров. Примеры подходящих центрирующих устройств приведены на рисунках 3 и 4 (Предупреждение - Не допускается использовать обычную пробку с отверстием, просверленным в центре).

Примечание 4 - Можно использовать другие центрирующие устройства, обеспечивающие размещение и удерживание устройства измерения температуры в правильном положении в середине горлышка колбы для перегонки, как показано на рисунке 5 и приведено в 10.5.

Примечание 5 - При ручном методе испытаний продуктов с низкой температурой начала кипения одно или несколько значений температуры может быть закрыто центрирующим устройством (10.14.3.1).

1 - рифленая ручка; 2 - навинчивающаяся крышка;

3 - уплотнительное кольцо 6 x 1,8;

4 - уплотнительное кольцо 6,07 x 1,78

из политетрафторэтилена (ПТФЭ) для колбы

со стеклянным шлифом

(в ред. Изменения N 1, утв. Приказом

Росстандарта от 24.09.2019 N 755-ст)

1 - высверленное отверстие для щупа датчика Pt-100;

2 - корпус из ПТФЭ; 3 - уплотнение без уплотнительного

кольца; 4 - зажимная гайка из ПТФЭ; 5 - конус

для центрирования в горловине перегонной колбы;

6 - уплотнительное кольцо круглого сечения из витона

или перфторированного эластомера

для колбы с прямой горловиной

6.5 Автоматическое оборудование, изготовленное в 1999 г. и позже, должно быть оборудовано устройством автоматического отключения питания и распыления инертного газа или пара в случае пожара в камере, в которой установлена перегонная колба.

Примечание 6 - Иногда причиной пожара может быть разрушение перегонной колбы, короткое замыкание и вспенивание и выплескивание жидкого образца через горловину перегонной колбы.

Устройство для измерения давления, обеспечивающее измерение атмосферного давления с точностью до 0,1 кПа (1 мм рт. ст.), на той же высоте относительно уровня моря, как и аппаратура в лаборатории (Предупреждение - Не следует снимать показания с барометров-анероидов, которые используют на метеорологических станциях и аэропортах, т.к. они предварительно скорректированы на снятие показаний на уровне моря).

7.1 Определяют характеристики отобранной пробы продукта и относят его к соответствующей группе по таблице 1. Если процедура отбора проб зависит от группы, в наименование подразделов включают обозначение номера группы.

Таблица 1

Характеристики групп образцов

Параметр | Группа образца | |||

1 | 2 | 3 | 4 | |

Давление паров при 37,8 °C, кПа | >= 65,5 | < 65,5 | < 65,5 | < 65,5 |

(100 °F, psi) | (>= 9,5) | (< 9,5) | (< 9,5) | (< 9,5) |

(по АСТМ Д 323, АСТМ Д 4953, АСТМ Д 5190, АСТМ Д 5191, АСТМ Д 5842, IP 69 или IP 394) | ||||

Перегонка: IBP, °C | - | - | <= 100 | > 100 |

°F | - | - | <= 212 | > 212 |

EP, °C | <= 250 | <= 250 | > 250 | > 250 |

°F | <= 482 | <= 482 | > 482 | > 482 |

7.2.1 Отбор проб - по АСТМ Д 4057 или АСТМ Д 4177 с учетом требований, приведенных в таблице 2.

Таблица 2

Параметр | Группа образца | |||

1 | 2 | 3 | 4 | |

Температура бутылки, °C | < 10 | - | - | - |

°F | < 50 | - | - | - |

Температура хранения пробы, | ||||

°C | < 10 <A> | < 10 | Температура окружающей среды | |

°F | < 50 <A> | < 50 | Температура окружающей среды | |

Температура пробы после кондиционирования перед испытанием, | ||||

°C | < 10 <B> | < 10 <B> | Температура окружающей среды или температура от 9 °C до 21 °C выше температуры застывания <C> | |

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст) | ||||

°F | < 50 | < 50 | Температура окружающей среды или температура от 48 °F до 70 °F выше температуры застывания <C> | |

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст) | ||||

Образец содержит воду | Повторный отбор проб | Повторный отбор проб | Сушат по 7.5.3 | |

Повторно отобранная проба содержит воду <D> | Сушат по 7.5.2 | |||

<B> Если образец должен быть испытан сразу и его температура соответствует температуре, приведенной в таблице 3 и 7.4.1.1. <C> Для образцов в полутвердом состоянии, также см. 10.3.1.1. | ||||

7.2.1.1 Образцы группы 1

Доводят контейнер для образца до температуры ниже 10 °C путем заполнения холодной жидкой пробой, утилизируя первую порцию. Если это невозможно, например продукт находится при температуре окружающей среды, отбирают пробу в емкость, предварительно охлажденную до температуры ниже 10 °C, исключая перемешивание. После этого сразу закрывают емкость плотно закрывающейся крышкой (Предупреждение - Не следует герметично закрывать полностью заполненный пробой холодный контейнер из-за возможного разрушения при нагревании).

7.2.1.2 Образцы групп 2 - 4

Отбирают пробы образцов групп 2 - 4 при температуре окружающей среды. После отбора сразу закрывают бутылку с пробой плотно закрывающейся крышкой.

7.2.1.3 При невозможности установить способ и условия отбора пробы, выполненного другой организацией, считают, что пробу отбирали в соответствии с 7.2.

(п. 7.2.1.3 введен Изменением N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

7.3 Хранение образцов

7.3.1 Если испытания проводят не сразу после отбора, хранят образцы в соответствии с 7.3.2, 7.3.3 и таблицей 2. Образцы хранят вдали от прямых солнечных лучей или источников тепла.

Образцы группы 1 хранят при температуре ниже 10 °C.

Примечание 7 - При отсутствии соответствующего оборудования для хранения проб при температуре ниже 10 °C пробу можно хранить при температуре ниже 20 °C при условии, что контейнер с пробой плотно закрыт и герметичен.

Образцы группы 2 хранят при температуре ниже 10 °C.

Примечание 8 - При отсутствии соответствующего оборудования для хранения проб при температуре ниже 10 °C пробу можно хранить при температуре ниже 20 °C при условии, что контейнер с пробой плотно закрыт и герметичен.

7.3.4 Образцы групп 3 и 4

Образцы групп 3 и 4 хранят при температуре окружающей среды или более низкой температуре.

7.4 Подготовка проб перед испытанием

7.4.1 Перед открыванием контейнера пробы должны быть выдержаны при температуре, приведенной в таблице 2.

Перед открыванием контейнера с пробой его выдерживают при температуре ниже 10 °C (50 °F), за исключением случаев, когда испытание образца должно быть проведено сразу при температуре, приведенной в таблице 3.

Таблица 3

Параметр | Группа образца | |||

1 | 2 | 3 | 4 | |

Вместимость колбы, см3 | 125 | 125 | 125 | 125 |

Термометр ASTM для перегонки | 7C (7F) | 7C (7F) | 7C (7F) | 8C (8F) |

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст) | ||||

Диапазон термометра IP для перегонки | Низкий | Низкий | Низкий | Высокий |

Подставка для колбы | B | B | C | C |

Диаметр отверстия подставки для колбы, мм | 38 | 38 | 50 | 50 |

Температура колбы в начале испытания, | ||||

°C | 13 - 18 | 13 - 18 | 13 - 18 | Не выше температуры окружающей среды |

°F | 55 - 65 | 55 - 65 | 55 - 65 | |

Температура подставки для колбы и кожуха в начале испытания | Не выше температуры окружающей среды | |||

Температура приемного цилиндра и образца в начале испытания, | ||||

°C | 13 - 18 | 13 - 18 | 13 - 18 <A> | От 13 до температуры окружающей среды <A> |

°F | 55 - 65 | 55 - 65 | 55 - 65 <A> | От 55 до температуры окружающей среды <A> |

<A> За исключением случаев по 10.3.1.1. | ||||

7.4.1.2 Образцы групп 3 и 4

Если проба при температуре окружающей среды находится не в жидком состоянии, перед испытанием ее нагревают до температуры на 9 °C - 21 °C выше температуры застывания (определяют по АСТМ Д 97, АСТМ Д 5949 или АСТМ Д 5985). Если проба при хранении частично или полностью затвердевает, после расплавления пробы перед открыванием контейнера его содержимое энергично встряхивают для обеспечения гомогенности пробы.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

7.4.1.3 Если проба при температуре окружающей среды находится не в жидком состоянии, то диапазоны температур для колбы и образца, приведенные в таблице 2, не применяют.

7.5 Образцы, содержащие воду

7.5.1 Не проводят испытания проб, в которых визуально наблюдают воду. Если проба содержит воду, следует получить другую пробу, не содержащую суспендированную воду.

Если невозможно получить пробу, не содержащую воду, суспендированную воду можно удалить добавлением 10 г безводного сульфата натрия на 100 см3 образца и встряхиванием смеси приблизительно 2 мин с последующим выдерживанием примерно 15 мин. при температуре от от 0 °C до 10 °C. Если после этой процедуры воду визуально не наблюдают, декантируют часть образца, поддерживаемого при температуре от 1 °C до 10 °C, и используют для испытания. В протоколе испытаний записывают, что образец был высушен добавлением осушителя.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 9 - Удаление суспендированной воды из мутных проб групп 1 и 2 с помощью безводного сульфата натрия с последующим декантированием образца не оказывает статистически значимого влияния на результаты испытаний <5>.

--------------------------------

<5> Подтверждающие данные хранятся в ASTM International Headquarters и могут быть получены при запросе исследовательского отчета RR:D02-1455.

Если невозможно получить пробу без воды, суспендированную воду можно удалить встряхиванием с безводным сульфатом натрия или другим подходящим осушающим агентом с последующим отделением образца от осушающего агента декантированием. В протоколе испытаний записывают, что образец был высушен добавлением осушителя.

8.1 Готовят аппаратуру в соответствии с таблицей 3, выбирая колбу для перегонки, устройство измерения температуры и подставку для колбы, соответствующие указанной группе. Доводят температуру колбы, приемного цилиндра и охлаждающей бани для холодильника до указанного значения.

8.2 Обеспечивают выполнение условий, необходимых для поддержания установленной температуры охлаждающей бани и приемного цилиндра. Приемный цилиндр должен быть размещен в бане таким образом, чтобы уровень охлаждающей жидкости был не ниже отметки 100 см3 или приемный цилиндр был полностью окружен воздухом в циркуляционной камере.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

8.2.1 Образцы групп 1 - 3

В качестве хладагента для бань с низкой температурой используют измельченный лед с водой, также можно использовать охлажденный солевой раствор и охлажденный этиленгликоль.

8.2.2 Образцы группы 4

Для бани комнатной или более высокой температуры используют воду комнатной температуры, или горячую воду, или нагретый этиленгликоль.

(п. 8.2.2 введен Изменением N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

8.3 Удаляют возможные остатки жидкости из трубки холодильника, протирая ее мягкой безворсовой тканью, прикрепленной к шнуру или проволоке.

Системы измерения температуры, отличные от указанных стеклянных ртутных термометров, должны показывать такое же запаздывание температуры, иметь эффект выступающего столбика и точность, эквивалентные ртутному термометру. Калибровку систем измерения температуры проводят не реже одного раза в 6 мес. и после замены или ремонта системы.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

9.1.1 Точность и калибровку электронных схем и/или компьютерных алгоритмов проверяют с использованием стандартного прецизионного блока сопротивления. При выполнении проверки не используют никаких алгоритмов для коррекции запаздывания температуры и эффекта выступающего столбика (см. инструкции изготовителя).

9.1.2 Проверку калибровки устройств для измерения температуры проводят перегонкой толуола по методу испытаний для образцов группы 1, сравнивая температуру отгона 50% толуола с данными, приведенными в таблице 4 <6>.

--------------------------------

<6> Подтверждающие данные хранятся в ASTM International Headquarters и могут быть получены при запросе исследовательского отчета RR:D02-1580.

Таблица 4

значения температуры кипения при отгоне 50% (°C) <A> толуола

и гексадекана в условиях настоящего стандарта

Параметр | Условия ручного метода | Условия автоматического метода | |||

Минимальная температура кипения отгона 50% | Максимальная температура кипения отгона 50% | Минимальная температура кипения отгона 50% | Максимальная температура кипения отгона 50% | ||

Толуол | АСТМ/IP точная температура кипения | Для образцов групп 1 - 3 | Для образцов групп 1 - 3 | Для образцов групп 1 - 3 | Для образцов групп 1 - 3 |

110,6 °C | 105,9 °C | 111,8 °C | 108,5 °C | 109,7 °C | |

Гексадекан | АСТМ/IP точная температура кипения | Для образца группы 4 | Для образца группы 4 | Для образца группы 4 | Для образца группы 4 |

287,0 °C | 272,2 °C | 283,1 °C | 277,0 °C | 280,0 °C | |

9.1.2.1 Если для используемой аппаратуры значения температуры находится вне пределов значений, приведенных в таблице 4 (см. примечание 11 и таблицу 4), систему измерения температуры считают неисправной и не используют для испытаний.

Примечание 10 - Толуол, используемый для калибровки в качестве поверочной жидкости, не дает почти никакой информации о том, как электронная система измерения моделирует запаздывание температуры стеклянного ртутного термометра.

9.1.2.2 Используют толуол и гексадекан квалификации ч.д.а., соответствующие требованиям Комитета аналитических реагентов Американского химического общества <7>. Можно использовать реактивы другой квалификации, если предварительно установлено, что чистота реактива не снижает точности определения.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

--------------------------------

<7> Reagent Chemicals, American Chemical Society Specifications, American Chemical Society, Washington, D.C. (Химические реактивы. Спецификация Американского химического общества, Вашингтон, округ Колумбия). Предложения по проверке реактивов, не входящих в списки Американского химического общества, см. Annular Standards for Laboratory Chemicals, BDH Ltd., Poole, Dorset, U.K. (Чистые образцы для лабораторных химикатов), а также the United States Pharmacopeia and National Formulary, U.S. Pharmacopeial Convention, Inc. (USPC), Rockville, MD. (Фармакопея США и национальный фармакологический справочник).

Примечание 11 - В справочных материалах установлена температура кипения толуола 110,6 °C при измерении термометром частичного погружения при давлении 101,3 кПа. Поскольку в настоящем стандарте используют термометры, калиброванные при полном погружении, значения температуры кипения, как правило, будут ниже и в зависимости от термометра и местоположения могут различаться для каждого термометра. Для гексадекана в справочных материалах установлена температура кипения 287,0 °C при давлении 101,3 кПа, измеренная термометром частичного погружения. Поскольку в настоящем методе используют термометры, калиброванные при полном погружении, результаты, как правило, будут ниже и в зависимости от термометра и местоположения могут различаться для каждого термометра.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

9.1.3 Процедура определения величины запаздывания температуры приведена в приложении A3.

9.1.4 Процедура моделирования влияния выступающего столбика ртути приведена в приложении X4.

9.1.5 Для проверки калибровки системы измерения температуры при повышенных температурах используют гексадекан. Показания системы измерения температуры отгона 50% сравнивают со значением температуры, приведенным в таблице 4, для соответствующего аппарата в условиях перегонки образцов группы 4.

Примечание 12 - В связи с высокой температурой плавления гексадекана проверку точности при перегонке образцов группы 4 проводят при температуре холодильника выше 20 °C.

9.2.1 Устройство отслеживания уровня

Устройство отслеживания уровня/регистрирующее устройство автоматического аппарата для перегонки должно иметь разрешение не менее 0,1% с погрешностью не более 0,3% при значениях объема от 5% до 100%. Калибровку устройства проверяют в соответствии с инструкциями изготовителя с интервалом не более 3 мес. или после ремонта или замены системы.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 13 - Типовая процедура калибровки включает в себя проверку выходного сигнала с приемного цилиндра, содержащего 5 и 100% об. отгона соответственно.

9.2.2 Барометрическое давление

Показания барометрического давления прибора проверяют не реже 1 раза в 6 мес., а также после ремонта или замены системы по барометру (6.6).

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.1 Записывают значение атмосферного давления.

10.2 Образцы групп 1 и 2

Убеждаются, что образец соответствует требованиям таблицы 2. В горловину контейнера с пробой устанавливают низкотемпературный термометр, снабженный плотно облегающей корковой пробкой или пробкой из силиконового каучука или эквивалентного полимерного материала, и доводят температуру пробы до значения, указанного в таблице 3.

10.3 Образцы групп 1 - 4

Убеждаются, что температура пробы соответствует требованиям таблицы 3. Помещают в приемный цилиндр точно 100 см3 образца и переносят его по возможности полностью в перегонную колбу, следя за тем, чтобы жидкость не затекала в пароотводную трубку.

Примечание 14 - Обеспечивают минимальную разность между температурой образца и температурой бани для приемного цилиндра. Разность температур 5 °C может привести к разности в отгоне 0,7 см3.

10.3.1 Образцы групп 3 и 4

Если проба при температуре окружающей среды находится не в жидком состоянии, перед испытанием ее нагревают до температуры на 9 °C - 21 °C выше температуры застывания (определяемой по АСТМ Д 97, АСТМ Д 5949, АСТМ Д 5950 или АСТМ Д 5985). Если проба частично или полностью затвердевает в промежуточный период, ее энергично встряхивают для обеспечения гомогенности после расплавления и перед отбором образца.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.3.1.1 Если образец при температуре окружающей среды находится не в жидком состоянии, не соблюдают диапазон температур, приведенный в таблице 3, для приемного цилиндра и образца. Перед испытанием нагревают приемный цилиндр приблизительно до такой же температуры, что и образец. Помещают в приемный цилиндр точно 100 см3 нагретого образца и переносят его по возможности полностью в перегонную колбу таким образом, чтобы жидкость не затекала в пароотводную трубку.

Примечание 15 - Испарение образца во время перемещения будет увеличивать потери; любое количество образца, которое остается в приемном цилиндре, будет способствовать увеличению объема отгона при температуре начала кипения IBP.

10.4 Если предполагают, что образец будет кипеть неравномерно с толчками, добавляют несколько кипелок. Добавление нескольких кипелок допускается при любой перегонке.

10.5 Устанавливают датчик температуры через плотно облегающее устройство по 6.4 для механического центрирования датчика в горловине колбы. При использовании термометра его шарик располагают в центре горловины колбы, а нижний конец капилляра термометра должен быть на уровне самой высокой точки внутренней поверхности нижней части пароотводной трубки (см. рисунок 5). Термопару или термометр сопротивления размещают в соответствии с инструкцией изготовителя (см. рисунок 6).

Примечание 16 - Используют минимально необходимое количество вакуумной смазки на соприкасающихся поверхностях центрирующего устройства.

A - верх спирали катушки Pt-100, расположенной

в горловине колбы на одном уровне с нижней частью

внутренней поверхности пароотводной трубки

термометра сопротивления относительно пароотводной

трубки перегонной колбы в автоматическом аппарате,

рекомендуемый изготовителем Pt-100

10.6 Плотно вставляют пароотводную трубку, снабженную плотно облегающей корковой пробкой, или силиконовой пробкой, или пробкой из эквивалентного полимерного материала, в трубку холодильника. Устанавливают колбу в вертикальном положении таким образом, чтобы пароотводная трубка входила в трубку холодильника на 25 - 50 мм. Поднимают и устанавливают подставку для колбы таким образом, чтобы она прилегала к нижней части колбы.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.7 Помещают приемный цилиндр, который использовали для измерения объема испытуемого образца, без его осушения под нижний конец трубки холодильника в баню с контролируемой температурой. Конец трубки холодильника должен быть расположен в центре приемного цилиндра и входить в него не менее чем на 25 мм, но не ниже отметки 100 см3.

10.8 Температура начала кипения

10.8.1 Ручной метод

Для уменьшения потерь дистиллята от испарения накрывают приемный цилиндр фильтровальной бумагой или аналогичным материалом, который должен плотно облегать трубку холодильника. При использовании приемного дефлектора (аллонжа) начинают перегонку, когда кончик дефлектора только касается стенки приемного цилиндра. Если не используют приемный дефлектор, кончик холодильника не должен касаться стенок приемного цилиндра. Записывают время начала перегонки. Наблюдают и записывают IBP с точностью до 0,5 °C (1,0 °F). Затем (при отсутствии приемного дефлектора) сразу перемещают приемный цилиндр таким образом, чтобы кончик холодильника касался внутренней поверхности цилиндра.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.8.2 Автоматический метод

Для уменьшения потерь дистиллята от испарения используют устройство, предусмотренное изготовителем прибора. Включают нагревание перегонной колбы с образцом, при этом кончик приемного дефлектора только касается стенки приемного цилиндра. Фиксируют время начала перегонки. Записывают IBP с точностью до 0,1 °C (0,2 °F).

10.9 Регулируют нагревание таким образом, чтобы время между началом нагревания и IBP соответствовало значению, указанному в таблице 5.

Таблица 5

Параметр | Номер группы образца | |||

1 | 2 | 3 | 4 | |

Температура охлаждающей бани <A>, °C | 0 - 1 | 0 - 5 | 0 - 5 | 0 - 60 |

°F | 32 - 34 | 32 - 40 | 32 - 40 | 32 - 140 |

Температура бани приемного цилиндра, °C | 13 - 18 | 13 - 18 | 13 - 18 | +/- 3 |

°F | 55 - 65 | 55 - 65 | 55 - 65 | +/- 5 |

от начальной температуры | ||||

Время от начала нагревания до температуры начала кипения, мин | 5 - 10 | 5 - 10 | 5 - 10 | 5 - 15 |

Время от температуры начала кипения до 5% отогнанного продукта, с | 60 - 100 | 60 - 100 | - | - |

Постоянная средняя скорость отгона от 5% отогнанного продукта до остатка в колбе 5 см3, см3/мин | 4 - 5 | 4 - 5 | 4 - 5 | 4 - 5 |

Время от получения 5 см3 остатка до температуры конца кипения, мин | <= 5 | <= 5 | <= 5 | <= 5 |

<A> Температура бани холодильника зависит от содержания парафинов в образце и их состава. Испытание обычно проводят с использованием одной температуры холодильника. Наличие парафинов в холодильнике может быть установлено по: a) наличию частиц парафина в дистилляте, стекающем с кончика трубки; b) повышенным потерям при перегонке, чем можно было ожидать по начальной температуре кипения образца; c) неравномерной скорости отгона; d) наличию воскообразных частиц при удалении остатка жидкости безворсовой тканью (см. 8.3). Используют минимальную температуру, обеспечивающую удовлетворительную работу аппарата. Обычно температура бани от 0 до 4 °C пригодна для керосина, мазута сорта 1 (Grade No. 1 fuel oil) и дизельного топлива класса N 1-D (Grade No. 1-D diesel fuel oil). Для некоторых продуктов, включающих мазут сорта 2 (Grade No. 2 fuel oil), дизельное топливо класса N 2-D (Grade No. 2-D diesel fuel oil), газойли и подобные дистилляты, может потребоваться поддержание температуры бани холодильника в диапазоне от 38 до 60 °C. | ||||

10.10 Регулируют нагревание таким образом, чтобы время от IBP до 5% отгона соответствовало значению, приведенному в таблице 5.

10.11 Продолжают регулировать нагревание таким образом, чтобы обеспечить среднюю скорость конденсации от 5% отогнанного продукта до 5 см3 остатка в колбе от 4 до 5 см3 в минуту (Предупреждение - Из-за формы перегонной колбы и условий испытания пар и жидкость вокруг датчика температуры не находятся в состоянии термодинамического равновесия. В связи с этим скорость перегонки будет оказывать влияние на измеряемую температуру паров. Скорость перегонки по возможности в течение испытания должна быть постоянной).

10.11.1 В контексте данного метода испытаний термин "Постоянная средняя скорость отгона" обозначает следующее: нагрев перегонной колбы следует регулировать таким образом, чтобы обеспечить как можно более равномерный поток конденсата, что затем обеспечит наилучшую прецизионность результатов испытания. Однако испытания могут проходить при одной или более кратковременных скоростях отгона, отличающихся от скорости 4 - 5 см3/мин, указанной в 10.11 и таблице 5, что является обычным явлением для некоторых типов проб. Данные периоды кратковременных отклонений скорости могут сохраняться во время конденсации нескольких процентов конденсата до тех пор, пока кривая температуры снова не станет постоянной, и могут возникать несколько раз в течение всего периода конденсации. Кратковременных отклонений не должно быть на протяжении всего периода конденсации, и, как правило, они не должны возникать для конденсации более чем десяти объемных процентов подряд. Периоды кратковременных отклонений значительно сказываются на прецизионности определения температуры. Если общая рассчитанная средняя скорость конденсации от 5% отгона до 5 см3 остатка находится в пределах заданной скорости, это соответствует требованию 10.11 и таблицы 5. Например, пробы, содержащие 10% смеси топливного этанола или демонстрирующие значительное изменение кривой температуры в точках во время перегонки, могут показывать кратковременную скорость конденсации, которая отличается от скорости 4 - 5 см3/мин, указанной в 10.11 и таблице 5.

(п. 10.11.1 введен Изменением N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 17 - При испытании образцов бензина конденсат может образовывать несмешивающиеся фазы, капли на устройстве измерения температуры и в горловине перегонной колбы при температуре паров приблизительно 160 °C. Это может сопровождаться резким (приблизительно 3 °C) снижением температуры паров и снижением скорости отгона. Это явление может быть связано с наличием следов воды в образце и может продолжаться от 10 до 30 с, прежде чем температура восстановится и снова плавно начнет протекать конденсат. Эту температуру называют температурой задержки.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.13 Если наблюдают термическое разложение образца, прекращают нагревание и переходят к процедуре по 10.17.

Примечание 18 - Характерными признаками термического разложения являются образование дыма и неравномерное понижение температуры, которые происходят на завершающих стадиях перегонки.

10.14 В интервале между температурой начала кипения IBP и концом перегонки следят за температурой и записывают данные, необходимые для вычисления и представления результатов испытания в соответствии с требованиями спецификации или как было предварительно установлено для испытуемого образца. Данные могут включать значения температуры для заданных процентов отгона и/или проценты отгона при установленных значениях температуры.

10.14.1 Ручной метод

Записывают все значения объемов отгона в приемном цилиндре с точностью до 0,5 см3 и все значения температуры с точностью до 0,5 °C (1,0 °F).

Регистрируют все значения объемов отгона в приемном цилиндре с точностью до 0,1 см3 и все показания термометра с точностью до 0,1 °C (0,2 °F).

10.14.3 Образцы групп 1 - 4

При отсутствии специальных требований к данным записывают температуру начала кипения IBP и конечную температуру EP (FBP) и/или температуру выпаривания и значения температуры при 5% об., 15% об., 85% об. и 95% об. отогнанного продукта и для каждых значений объема отогнанного продукта, кратных 10% (от 10% об. до 90% об. включительно).

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

При использовании высокотемпературного термометра для испытания топлив для реактивных двигателей и аналогичных продуктов соответствующие значения термометра могут быть закрыты центрирующим устройством. Если эти значения необходимы, выполняют вторую перегонку в условиях для образцов группы 3. При этом записывают значения по низкотемпературному термометру вместо закрытых показаний высокотемпературного термометра и фиксируют это в протоколе испытаний. Если по согласованию закрытые показания аннулируют, это фиксируют в протоколе испытаний.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

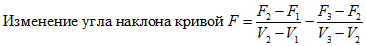

10.14.4 Если требуется указать значение температуры при заданном проценте выпаривания или отогнанного продукта для образца, который имеет быстро меняющийся наклон кривой разгонки в области установленного процента отгона или значения отгона, регистрируют значение температуры для каждого 1% отгона. Наклон считают быстро изменяющимся, если изменение наклона C по данным, приведенным в 10.14.2, в соответствующей области более чем 0,6 (изменение наклона F более чем 1,0) при вычислении по формулам (1) и (2):

; (1)

; (1)где C2 - значение температуры, соответствующее заданному проценту отгона, °C;

C1 - значение температуры, соответствующее проценту отгона, предшествующему заданному проценту отгона, °C;

V2 - заданный объем отгона, % об.;

V1 - объем отгона, предшествующий заданному проценту отгона, % об.;

C3 - значение температуры, соответствующее проценту отгона, следующему за заданным процентом отгона, °C;

V3 - объем отгона, следующий за заданным процентом отгона, % об.;

F2 - значение температуры, соответствующее заданному проценту отгона, °F;

F1 - значение температуры, соответствующее проценту отгона, предшествующему заданному значению отгона, °F;

F3 - значение температуры, соответствующее проценту отгона, следующему за заданным значением отгона, °F.

(экспликация в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.15 Когда в колбе остается приблизительно 5 см3 жидкости, проводят окончательную регулировку нагрева. Время от момента, когда в колбе остается 5 см3 жидкого остатка, до температуры конца кипения должно быть в пределах, установленных в таблице 5. Если это условие не выполнено, испытание повторяют, изменяя соответствующим образом окончательную регулировку нагрева.

Примечание 19 - Поскольку трудно определить объем кипящей жидкости, остающейся в перегонной колбе, его определяют по количеству жидкости, отогнанной в приемный цилиндр. Было установлено, что динамическая задержка равна приблизительно 1,5 см3. Если потери при предварительной подготовке отсутствуют, можно предположить, что объем жидкости 5 см3 в колбе соответствует 93,5 см3 в приемном цилиндре. Этот объем должен быть скорректирован с учетом предполагаемых потерь при предварительной подготовке.

10.15.1 Испытание повторяют, если фактические потери отличаются от вычисленного значения более чем на 2 см3.

10.16 Отмечают и регистрируют EP (FBP) и/или температуру выпаривания и прекращают нагревание.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 20 - Конечная точка (температура конца кипения), а не температура выпаривания предназначена для общего использования. Температура выпаривания может использоваться для специальных целей, например таких, как перегонка нафты в лакокрасочной промышленности. Кроме того, температура выпаривания заменяет конечную точку (температуру конца кипения), когда испытуемый образец не соответствует требованиям, установленным в разделе 13.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 21 - Образцы групп 1 и 2. После окончательной корректировки нагревания показания температуры пара/показания термометра будут продолжать повышаться. При приближении дистилляции к конечной точке (температуре конца кипения) обычно сначала достигается температура выпаривания. После достижения температуры выпаривания температура паров/показания термометра должны продолжать повышаться. Дно колбы будет сухим, но на стенках колбы, ее горловине и датчике температуры еще будут присутствовать пары. Пары могут иметь вид белого облака. Эти пары должны полностью окружать датчик измерения температуры до начала снижения температуры паров. Если это не происходит, конечная точка, возможно, не была достигнута. Целесообразно повторить испытание, увеличив температуру при окончательной регулировке нагревания. Обычно температура пара будет продолжать повышаться после достижения конечной температуры и образования белого облака, окружающего датчик измерения температуры. Вблизи конечной точки скорость повышения температуры будет снижаться и температура будет стабилизироваться. После достижения конечной точки температура паров начнет снижаться. Если температура пара начинает снижаться, а затем повышаться, повторяя этот цикл, когда температура пара продолжает повышаться; это означает, что было добавлено избыточное количество тепла при окончательной регулировке. В этом случае целесообразно повторить испытание, уменьшив нагрев при окончательной регулировке.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Образцы групп 3 и 4. Образцы групп 3 и 4 будут иметь те же характеристики перегонки в части температуры выпаривания и конечной точки, что и образцы групп 1 и 2. Для образцов с более высокой температурой кипения может быть невозможным обнаружить температуру выпаривания и конечную точку из-за совпадения с температурой разложения.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.17.1 Ручной метод

Пока из трубки холодильника в мерный цилиндр продолжает стекать конденсат, наблюдают и отмечают с интервалом 2 мин объем конденсата с точностью до 0,5 см3 до совпадения двух последовательных значений. Измеряют объем конденсата в приемном цилиндре и записывают его с точностью до 0,5 см3.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.17.2 Автоматический метод

Аппарат должен постоянно контролировать объем отгона до тех пор, пока объем не изменится менее чем на 0,1 см3 за 2 мин. Записывают объем отгона в приемном цилиндре с точностью до первого десятичного знака.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

10.18 Записывают объем в приемном цилиндре как процент отгона. Если перегонка была прекращена раньше из-за разложения образца, вычитают процент отгона из 100%, регистрируют разность как процент остатка и потерь и пропускают процедуру по 10.19.

10.19 После охлаждения колбы и прекращения выделения паров колбу отсоединяют от холодильника и ее содержимое переносят в мерный цилиндр вместимостью 5 см3, закрепляют колбу над этим мерным цилиндром и оставляют для слива до тех пор, пока не прекратится увеличение объема жидкости. Отмечают объем жидкости в мерном цилиндре и записывают его с точностью до 0,1 см3 как процент остатка.

10.19.1 Если мерный цилиндр вместимостью 5 см3 не имеет градуировки ниже 1 см3, а объем жидкости менее 1 см3, то для обеспечения более точной оценки объема отогнанного материала мерный цилиндр предварительно наполняют тяжелым маслом до отметки 1 см3.

10.19.1.1 Если получили объем остатка более ожидаемого и перегонка не была преднамеренно прекращена до EP, следует проверить уровень нагревания в конце перегонки и соответствие условий в процессе испытания условиям, установленным в таблице 5. При несоответствии испытание повторяют.

Примечание 22 - Остаток перегонки по настоящему методу для бензина, керосина, дистиллята дизельного топлива, как правило, составляют 0,9% об. - 1,2% об., 0,9% об. - 1,3% об. и 1,0% об. - 1,4% об. соответственно.

Примечание 23 - Настоящий метод не предназначен для испытания дистиллятных топлив, содержащих значительные количества остаточного материала (см. 1.2).

10.19.2 Образцы групп 1 - 4

Записывают объем жидкости в мерном цилиндре вместимостью 5 см3 с точностью до 0,1 см3 как процент остатка.

10.20 Если целью испытания является определение процента выпаривания или процента отгона при заданном значении скорректированной температуры, изменяют процедуру испытания в соответствии с указаниями, приведенными в приложении A4.

10.21 Проверяют наличие парафиновых или твердых отложений в трубке холодильника и пароотводной трубке колбы. При их обнаружении испытание повторяют после внесения изменений, приведенных в сноске A) таблицы 5.

11.1 Общий процент отгона - это сумма процента отгона (10.18) и процента остатка (10.19). Вычитают общий процент отгона из 100% и получают процент потерь.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

11.2 Не корректируют значение барометрического давления на капиллярную депрессию и не вносят поправку на давление с учетом высоты над уровнем моря.

Примечание 24 - Не корректируют значение атмосферного давления на стандартную температуру и нормальную силу тяжести. Даже без этих поправок скорректированные значения температуры для одного и того же образца в лабораториях, расположенных в двух разных регионах мира, будут отличаться друг от друга менее чем на 0,1 °C при 100 °C. Практически все результаты, полученные ранее, были представлены при давлении, не откорректированном на стандартную температуру и нормальную силу тяжести.

11.3 Показания термометра корректируют к давлению 101,3 кПа (760 мм рт. ст.). Полученную поправку применяют к каждому значению температуры, используя уравнение Сиднея Янга, в соответствии с формулами (3), (4) и (5) соответственно или с помощью таблицы 6.

Таблица 6

Приблизительные поправки к показаниям термометра

Температурный диапазон | Поправка <A> на каждые 1,3 кПа (10 мм рт. ст.) разности давлений | ||

°C | °F | °C | °F |

10 - 30 | 50 - 86 | 0,35 | 0,63 |

30 - 50 | 86 - 122 | 0,38 | 0,68 |

50 - 70 | 122 - 158 | 0,40 | 0,72 |

70 - 90 | 158 - 194 | 0,42 | 0,76 |

90 - 110 | 194 - 230 | 0,45 | 0,81 |

110 - 130 | 230 - 266 | 9,47 | 0,85 |

130 - 150 | 266 - 302 | 0,50 | 0,89 |

150 - 170 | 302 - 338 | 0,52 | 0,94 |

170 - 190 | 338 - 374 | 0,54 | 0,98 |

190 - 210 | 374 - 410 | 0,57 | 1,02 |

210 - 230 | 410 - 446 | 0,59 | 1,07 |

230 - 250 | 446 - 482 | 0,62 | 1,11 |

250 - 270 | 482 - 518 | 0,64 | 1,15 |

270 - 290 | 518 - 554 | 0,66 | 1,20 |

290 - 310 | 554 - 590 | 0,69 | 1,24 |

310 - 330 | 590 - 626 | 0,71 | 1,28 |

330 - 350 | 626 - 662 | 0,74 | 1,33 |

350 - 370 | 662 - 698 | 0,76 | 1,37 |

370 - 390 | 698 - 734 | 0,78 | 1,41 |

390 - 410 | 734 - 770 | 0,81 | 1,46 |

Для температур в градусах Цельсия:

Для температур в градусах Фаренгейта:

где Pk - барометрическое давление во время и в месте проведения испытания, кПа;

P - барометрическое давление во время и в месте проведения испытания, мм рт. ст.

tc - наблюдаемое значение температуры, °C;

tf - наблюдаемое значение температуры, °F.

Поправки алгебраически прибавляют к наблюдаемым значениям температуры. После введения поправок и округления каждого результата с точностью до 0,5 °C (1,0 °F) или 0,1 °C (0,2 °F) в соответствии с применяемым аппаратом во всех дальнейших расчетах и записях следует использовать скорректированные показания термометра.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Примечание 25 - Температурные показатели не корректируются к 101,3 кПа (760 мм рт. ст.), когда технические требования к продукту, спецификации или соглашения между сторонами указывают, что такая корректировка не требуется или должна быть проведена к другому базовому давлению.

11.4 Если показания термометра приводят к давлению 101,3 кПа, то полученные потери также должны быть приведены к давлению 101,3 кПа. Вычисляют скорректированные потери Lc по формулам (6) или (7), при необходимости используют таблицы X3.1 или X3.2 приложения X3.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

где L - потери при испытании;

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Pk - давление, кПа;

P - давление, мм рт. ст.

Примечание 26 - Формулы (6) и (7) были получены по данным таблицы A4.3 приложения A4 и формулам (5) и (6), приведенным в АСТМ Д 86-95 и более ранних версиях стандарта. Возможно, что формулы (6) и (7) являются исходными эмпирическими формулами, на основе которых получены таблица и формулы в АСТМ Д 86-95 и более ранних версиях стандарта.

Rc = R + (L - Lc), (8)

где R - процент отгона;

L - потери при испытании;

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Lc - скорректированные потери.

11.5 Процент выпаривания при установленном значении температуры Pe получают, прибавляя процент потерь к каждому наблюдаемому проценту отогнанного продукта при заданном значении температуры по формуле:

где Pr - процент отогнанного продукта;

L - наблюдаемые потери.

11.6 Значения температуры при заданных процентах отогнанного продукта, если значения температуры были недоступны (неизвестны) и не фиксировались в пределах 0,1% об. от установленных процентов выпаривания, можно получить с помощью арифметической или графической процедуры, при этом в протоколе испытаний указывают используемую процедуру.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Вычитают наблюдаемые потери из каждого заданного процента отгона продукта и получают соответствующий процент отогнанного продукта. Вычисляют каждое требуемое значение температуры T по формуле:

T = TL + (TH - TL)(Pr - PrL)/(PrH - PrL), (10)

где TL - показание термометра, зарегистрированное при PrL;

TH - показание термометра, зарегистрированное при PrH;

Pr - процент отогнанного продукта, соответствующий заданному проценту выпаривания;

PrL - процент отогнанного продукта, ближайший, предшествующий заданному Pr;

PrH - процент отогнанного продукта, ближайший, следующий за заданным Pr.

Значения, полученные с помощью арифметической процедуры, зависят от степени нелинейности графика перегонки. Интервалы между последовательными точками не могут быть больше интервалов времени по 10.17. Нельзя проводить вычисления, включающие экстраполяцию.

На миллиметровой бумаге с равномерной разметкой строят график зависимости значений температуры с поправкой на барометрическое давление (при необходимости) (см. 11.3) от соответствующего процента отогнанного продукта. Начинают строить график с температуры начала кипения IBP при нулевом проценте отгона. Проводят плавную кривую, соединяющую точки. Для каждого заданного процента отогнанного продукта вычитают потери дистилляции и получают по графику значение температуры, соответствующее проценту отогнанного продукта. На значения температуры, полученные методом графической интерполяции, оказывает влияние тщательность построения графика.

Примечание 27 - В приложении X1 представлены примеры, иллюстрирующие арифметическую процедуру.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

11.6.3 В большинстве автоматических аппаратов данные зависимости температуры от объема регистрируются с интервалами 0,1% об. или менее и хранятся в памяти. Для получения показания температуры при заданном проценте не используют процедуры по 11.6.1 и 11.6.2. Получают из базы данных значение нужной температуры, с точностью до 0,1% от заданного процента отогнанного продукта.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

12.1 Протокол испытаний должен содержать приведенную ниже информацию (примеры протоколов приведены в приложении X5).

12.2 Записывают барометрическое давление с точностью до 0,1 кПа (1 мм рт. ст.).

12.3 Регистрируют все значения объемов в процентах.

12.3.1 Ручной метод

Регистрируют значения объемов с точностью до 0,5 и все значения температуры с точностью до 0,5 °C (1,0 °F).

12.3.2 Автоматический метод

Регистрируют значения объемов с точностью до 0,1 и все значения температуры с точностью до 0,1 °C.

12.4 После корректировки показаний термометра по барометрическому давлению дальнейших вычислений до внесения в протокол испытаний не требуют следующие данные: IBP, температура выпаривания, EP (FBP), температура разложения, все значения процентов отогнанного продукта и значения температур.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

12.4.1 Если показания термометра не были скорректированы по барометрическому давлению, это указывают в протоколе испытаний.

12.5 Если показания термометра не были скорректированы на давление 101,3 кПа (760 мм рт. ст.), записывают процент остатка и процент потерь как наблюдаемые по 10.19 и 11.1 соответственно.

12.7 Рекомендуется в протоколе за основу брать зависимость между показаниями температуры и процентом испаренного вещества, если отобрана проба бензина или иного продукта из группы 1 или если наблюдаемые потери превышают 2,0% об. Также протокол может быть основан на зависимости показаний температуры как от процента выпаривания, так и от процента отогнанного продукта. В протоколе следует указать использованную зависимость.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

12.7.1 При ручном методе испытания, если результаты приведены в процентах выпаривания в зависимости от показаний термометра, в протоколе указывают использованную процедуру - арифметическую или графическую (см. 11.6).

12.8 Если образец был высушен с использованием осушающего агента (см. 7.5.2 или 7.5.3), это указывают в протоколе испытаний.

12.9 Можно оформить протокол в форме таблицы (см. таблицу X1.1), показывающей процент отогнанного продукта в зависимости от температуры и скорректированного значения температуры. Также указывают процент потерь, процент скорректированных потерь и процент выпаривания в зависимости от значения скорректированной температуры.

(раздел 13 в ред. Изменения N 1, утв. Приказом Росстандарта от 24.09.2019 N 755-ст)

Прецизионность метода установлена на основе статистической обработки результатов межлабораторных испытаний <8>.

Примечание 28 - Прецизионность была установлена по данным, полученным на автоматическом приборе, соответствующем настоящему стандарту. Типичные примеры прецизионности для ручного прибора могут быть рассчитаны на основе информации, приведенной в приложении A4 (см. A4.10).

Примечание 29 - Информация о прецизионности определения процента выпаривания или процента отогнанного продукта при заданной температуре приведена в приложении A4.

Примечание 30 - Для лигроинов, растворителей и других аналогичных материалов, для которых указывают процент отогнанного продукта и процент потерь обычно менее одного процента, значения температуры для процента отогнанного продукта можно считать идентичными значениям температуры для процента выпаривания, и прецизионность можно рассчитать, как показано для групп 1 - 3.

--------------------------------

<8> Подтверждающие данные хранятся в ASTM International Headquarters и могут быть получены при запросе исследовательского отчета RR:D02-1807. Следует обратиться в службу поддержки клиентов ASTM по e-mail: service@astm.org.

13.1.1 Повторяемость

Расхождение между последовательными результатами, полученными одним и тем же оператором с использованием одной и той же аппаратуры при постоянных условиях работы на идентичном испытуемом материале, при длительной работе и выполнении метода в соответствии с установленной процедурой, может превышать приведенные в таблице 7 значения только в одном случае из двадцати.

Таблица 7

метода, группы 1 - 3 (применимый диапазон

температур от 20 °C до 260 °C)

Процент выпаривания | Повторяемость, °C | Воспроизводимость, °C |

IBP | 2,7 | 4,7 |

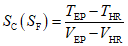

5 | 1,4 + 2,8(0,43Sc + 0,24) | 2,5 + 2,8(0,43Sc + 0,24) |

10 | 0,9 + 2,8(0,43Sc + 0,24) | 1,9 + 2,8(0,43Sc + 0,24) |

20 | 0,9 + 2,8(0,43Sc + 0,24) | 2,0 + 2,8(0,43Sc + 0,24) |

30 | 0,8 + 2,8(0,43Sc + 0,24) | 1,8 + 2,8(0,43Sc + 0,24) |

40 | 0,9 + 2,8(0,43Sc + 0,24) | 2,0 + 2,8(0,43Sc + 0,24) |

50 | 1,0 + 2,8(0,43Sc + 0,24) | 1,9 + 2,8(0,43Sc + 0,24) |

60 | 1,1 + 2,8(0,43Sc + 0,24) | 2,0 + 2,8(0,43Sc + 0,24) |

70 | 1,5 + 2,8(0,43Sc + 0,24) | 2,1 + 2,8(0,43Sc + 0,24) |

80 | 1,1 + 2,8(0,43Sc + 0,24) | 2,0 + 2,8(0,43Sc + 0,24) |

90 | 1,8 + 2,8(0,43Sc + 0,24) | 2,8 + 2,8(0,43Sc + 0,24) |

95 | 2,0 + 2,8(0,43Sc + 0,24) | 3,6 + 2,8(0,43Sc + 0,24) |

FBP | 3,3 | 7,1 |

Примечание - Sc - наклон (или скорость изменения температуры) в градусах Цельсия, рассчитанный по A4.10.1. | ||

13.1.2 Воспроизводимость

Расхождение между двумя отдельными и независимыми результатами, полученными разными операторами, работающими в разных лабораториях на идентичном испытуемом материале, при длительной работе и выполнении метода в соответствии с установленной процедурой, может превышать приведенные в таблице 7 значения только в одном случае из двадцати.

13.1.3 Положения по прецизионности были получены на основе результатов программы межлабораторных испытаний 2010 г. <8>. Участвовали двадцать шесть лабораторий, был испытан двадцать один набор проб, состоящих из изготовленных по спецификации бензинов, как обычных, так и содержащих оксигенаты, некоторые из них содержали до 20% этанола. Охваченный температурный интервал составил от 20 °C до 220 °C. Информация о типе проб и их средних температурах кипения приведена в исследовательском отчете.

13.2 Прецизионность (группа 4, автоматический метод)

Прецизионность метода установлена на основе статистической обработки результатов межлабораторных испытаний <9>.

Примечание 31 - Информация о прецизионности определения процента выпаривания или процента отогнанного продукта при заданной температуре приведена в приложении A4.

--------------------------------

<9> Подтверждающие данные (результаты проведения программы межлабораторных испытаний 2005 г.) хранятся в ASTM International Headquarters и могут быть получены при запросе исследовательского отчета RR.D02-1621.

13.2.1 Повторяемость

Расхождение между последовательными результатами, полученными одним и тем же оператором с использованием одной и той же аппаратуры при постоянных условиях работы на идентичном испытуемом материале, при длительной работе и выполнении метода в соответствии с установленной процедурой, может превышать приведенные в таблице 8 значения только в одном случае из двадцати.

Таблица 8

Повторяемость и воспроизводимость для группы 4,

автоматический метод <A>

Процент отогнанного продукта, % | Повторяемость, °C | Воспроизводимость, °C | Применимый диапазон температур, °C |

IBP | 0,018T | 0,055T | От 145 до 220 |

5 | 0,0109T | 0,03T | От 160 до 255 |

10 | 0,0094T | 0,022T | От 160 до 265 |

20 | 0,00728T | 0,0208T | От 175 до 275 |

30 | 0,00582T | 0,0165T | От 185 до 285 |

40 | 0,005T | 0,014T | От 195 до 290 |

50 | 1,0 | 3,0 | От 170 до 295 |

60 | 0,00357T | 0,0117T | От 220 до 305 |

70 | 0,00355T | 0,0125T | От 230 до 315 |

80 | 0,00377T | 0,0136T | От 240 до 325 |

90 | 0,0041T | 0,015T | От 180 до 340 |

95 | 0,01318 (T - 140) | 0,04105 (T - 140) | От 260 до 360 |

FBP | 2,2 | 7,1 | От 195 до 365 |

<A> Таблицы с рассчитанными значениями повторяемости и воспроизводимости приведены в приложении A1. Примечание - T - температура для процента отогнанного продукта в указанном применимом диапазоне. | |||

13.2.2 Воспроизводимость

Расхождение между двумя отдельными и независимыми результатами, полученными различными операторами, работающими в различных лабораториях на идентичном испытуемом материале, при длительной работе и выполнении метода в соответствии с установленной процедурой, может превышать приведенные в таблице 8 значения только в одном случае из двадцати.

13.2.3 Положения по прецизионности были получены на основе результатов программы межлабораторных испытаний 2005 г. <9>. Участвовали шестнадцать лабораторий, были испытаны наборы проб, состоящие из: изготовленных по спецификации дизельных топлив, включая биодизельные смеси B5 и B20; изготовленных по спецификации печных топлив, топлив для реактивных двигателей, судовых топлив, минеральных растворителей и толуола. Охваченный температурный интервал составил от 145 °C до 365 °C. Информация о типе проб и их средних температурах кипения приведена в исследовательском отчете.

13.3 Смещение

13.3.1 Смещение не было определено из-за отсутствия принятого эталонного материала, подходящего для определения смещения для данных методов испытаний.

13.3.2 Относительное смещение между результатами, полученными на ручных и автоматических приборах

Межлабораторные испытания <6>, проведенные в 2003 г. с использованием ручных и автоматических приборов, показали отсутствие статистически значимого смещения между результатами, полученными на ручных и автоматических приборах.

Примечание 32 - Информация о применении и использовании перегонных колб из боросиликатного стекла и кварца приведена в A2.1, приложение A2.

(обязательное)

Таблица A1.1

Повторяемость r и воспроизводимость R, полученные

с использованием автоматического аппарата

для образцов группы 4

(таблица A1.1 в ред. Изменения N 1, утв. Приказом

Росстандарта от 24.09.2019 N 755-ст)

Температура отгона, °C | Повторяемость r | Воспроизводимость R |

при IBP, IBP_GRP4 | ||

145 | 2,61 | 7,98 |

150 | 2,70 | 8,25 |

155 | 2,79 | 8,53 |

160 | 2,88 | 8,80 |

165 | 2,97 | 9,08 |

170 | 3,06 | 9,35 |

175 | 3,15 | 9,63 |

180 | 3,24 | 9,90 |

185 | 3,33 | 10,18 |

190 | 3,42 | 10,45 |

195 | 3,51 | 10,73 |

200 | 3,60 | 11,00 |

205 | 3,69 | 11,28 |

210 | 3,78 | 11,55 |

215 | 3,87 | 11,83 |

220 | 3,96 | 12,10 |

5%, T5_GRP4 | ||

160 | 1,74 | 4,80 |

165 | 1,80 | 4,95 |

170 | 1,85 | 5,10 |

175 | 1,91 | 5,25 |

180 | 1,96 | 5,40 |

185 | 2,02 | 5,55 |

190 | 2,07 | 5,70 |

195 | 2,13 | 5,85 |

200 | 2,18 | 6,00 |

205 | 2,23 | 6,15 |

210 | 2,29 | 6,30 |

215 | 2,34 | 6,45 |

220 | 2,40 | 6,60 |

225 | 2,45 | 6,75 |

230 | 2,51 | 6,90 |

235 | 2,56 | 7,05 |

240 | 2,62 | 7,20 |

245 | 2,67 | 7,35 |

250 | 2,73 | 7,50 |

255 | 2,78 | 7,65 |

10%, T10_GRP4 | ||

160 | 1,50 | 3,52 |

165 | 1,55 | 3,63 |

170 | 1,60 | 3,74 |

175 | 1,65 | 3,85 |

180 | 1,69 | 3,96 |

185 | 1,74 | 4,07 |

190 | 1,79 | 4,18 |

195 | 1,83 | 4,29 |

200 | 1,88 | 4,40 |

205 | 1,93 | 4,51 |

210 | 1,97 | 4,62 |

215 | 2,02 | 4,73 |

220 | 2,07 | 4,84 |

225 | 2,12 | 4,95 |

230 | 2,16 | 5,06 |

235 | 2,21 | 5,17 |

240 | 2,26 | 5,28 |