СПРАВКА

Источник публикации

М.: Стройиздат, 1986

Примечание к документу

Название документа

"Рекомендации по ударно-канатному бурению скважин при инженерных изысканиях в строительстве"

"Рекомендации по ударно-канатному бурению скважин при инженерных изысканиях в строительстве"

Содержание

ПО УДАРНО-КАНАТНОМУ БУРЕНИЮ СКВАЖИН

ПРИ ИНЖЕНЕРНЫХ ИЗЫСКАНИЯХ В СТРОИТЕЛЬСТВЕ

Рекомендованы к изданию решением секции технического нормирования и стандартизации инженерных изысканий Научно-технического совета ПНИИИС Госстроя СССР.

Обобщен отечественный и зарубежный опыт технологии ударно-канатного бурения при производстве инженерных изысканий в строительстве. Освещены вопросы малой механизации буровых работ и приведены пути развития и совершенствования способа ударно-канатного бурения, оборудования и инструмента. Особое внимание уделено технологии бурения и возможным осложнениям в различных геолого-гидрогеологических условиях. Приведены основные данные о буровых станках, буровом технологическом, вспомогательном и аварийном инструментах, обсадных трубах, стальных канатах, а также по технике безопасности.

Для техников и инженеров, геологов, гидрогеологов и буровиков, а также буровых мастеров, проводящих изыскания для всех видов строительства.

Разработаны ПНИИИС Госстроя СССР (канд. геол.-минерал. наук А.Р. Агронский, инж. П.А. Анатольевский, д-р техн. наук Б.М. Ребрик, инженеры Н.Ф. Фаерман и В.Л. Шатов).

1.1. Буровые работы - один из наиболее универсальных методов изучения естественных оснований проектируемых сооружений.

Буровые скважины при изысканиях проходятся для изучения геологического разреза, отбора образцов грунта для лабораторных испытаний, постановки различного рода опытных работ, изучения водоносности пород и др.

1.2. Задачи, решаемые с помощью бурения, предъявляют ряд специфических требований к буровым скважинам, проходимым при инженерных изысканиях. Эти требования существенно отличаются от требований поисков и разведки полезных ископаемых, подземных вод и других целей. Основными из этих требований являются:

а) получение исчерпывающих сведений о геологическом и гидрогеологическом строении исследуемого района;

б) получение достаточных и достоверных данных о физико-механических свойствах грунтов;

в) обеспечение возможности производства опытных работ как в процессе, так и по окончании бурения.

1.3. К наиболее важным особенностям инженерно-геологических скважин могут быть отнесены следующие:

а) небольшая глубина, определяемая видом сооружения и геологическими условиями;

б) диаметры скважин следует определять, в основном, видом и характером опробования, и различаются они незначительно;

в) непрерывный отбор керна по всей скважине;

г) отбор из скважин образцов грунта со сложением, близким к природному (монолитов);

д) проведение различных опытных работ, которые часто бывают более продолжительны, чем сам процесс бурения.

Эти особенности являются необходимыми исходными предпосылками для разработки специализированных технических средств и технологических приемов бурения и организации буровых работ при инженерных изысканиях в строительстве.

1.4. Большое значение буровые работы имеют и для решения вопросов водоснабжения. Вода является одним из основных факторов в развитии и рациональном использовании производительных сил страны. Без воды не может обойтись ни одно промышленное предприятие, немыслимо существование городов и сел, нельзя рационально вести сельское хозяйство.

В условиях гигантского роста народного хозяйства СССР, непрерывно повышающегося уровня культурно-бытовых условий, вода и водоснабжение приобретают еще более важное значение, а изучение водных ресурсов страны относится к очень серьезной проблеме.

Поиски и разведка месторождений подземных вод для водоснабжения населенных пунктов, промышленности и сельского хозяйства немыслимы без производства буровых работ, среди которых важное место занимает ударно-канатный способ сооружения скважин.

при инженерных изысканиях в строительстве

1.5. Под ударным понимается такой способ бурения скважин, при котором процесс разрушения забоя осуществляется внедрением в породу породоразрушающего инструмента, которому сообщается значительная начальная скорость, т.е. запас кинетической энергии, расходуемой на разрушение забоя и преодоление других сопротивлений грунта.

1.6. Могут быть выделены следующие основные разновидности ударного бурения. По характеру площади разрушаемого забоя ударное бурение подразделяется на бурение сплошным и кольцевым забоем. При бурении сплошным забоем дно скважины разрушается по всей площади. Разрушение должно осуществляться долотами различных типов и желонками. Во всех случаях инструмент приподнимается на некоторую высоту и затем свободно сбрасывается на забой, или каким-то иным способом ему сообщается значительная начальная скорость. Извлекаемый из скважины продукт разрушения представляет собой шлам, смешанный с водой. Извлечение шлама следует производить главным образом желонками. Эта разновидность ударно-канатного бурения используется, в случаях, когда не требуется точное и детальное описание геологического разреза, а также для проходки инженерно-гидрогеологических скважин.

Для проходки инженерно-геологических скважин способ используется в основном при наличии больших толщ валунно-галечных грунтов, где использование других способов бурения крайне затруднено или невозможно.

1.7. При бурении кольцевым забоем разрушение дна скважины должно производиться по наружной кольцевой площади, что позволяет сохранить центральный столбик породы (керн) в его естественном сложении. По керну после извлечения его на поверхность производится достаточно точное и детальное описание геологического разреза. Углубление скважины осуществляется стаканами (зондами) с боковой продольной прорезью (или без нее), оборудованными на нижнем конце упрочненным башмаком (коронкой) с клапаном или без него, а на верхнем - переходником для соединения с ударной штангой, ударным патроном или бурильными трубами. При встрече несвязных грунтов углубление скважины продолжается желонками, т.е. процесс проходки становится комбинированным: бурение кольцевым забоем сменяется бурением сплошным забоем и наоборот.

1.8. По способу накопления и передачи кинетической энергии породоразрушающему инструменту ударное бурение кольцевым забоем подразделяется на "клюющее" и забивное. При "клюющем" бурении инструмент вместе с ударной штангой сбрасывается с достаточно большой высоты на забой скважины и после каждого удара извлекается на поверхность для очистки от грунта. Глубина погружения снаряда за удар обычно небольшая, от нескольких сантиметров до 10 - 20 см, и зависит от свойств грунта, параметров удара и размеров инструмента.

1.9. При забивном бурении инструмент следует погружать в грунт серией наносимых по нему ударов. Для этой цели используют специальные забойные ударные патроны, основной частью которых является тяжелая ударная штанга. Глубина погружения инструмента за рейс зависит в основном от числа нанесенных ударов и колеблется от 0,2 до 1 м и более.

Основными достоинствами ударного бурения кольцевым забоем являются высокое качество получаемого геологического и инженерно-геологического материала, высокая производительность и низкая стоимость проходки скважин, простота используемого оборудования и технологии бурения. Существенным недостатком его является ограниченная область применения.

1.10. Ударное бурение кольцевым забоем используется для бурения инженерно-геологических и геологоразведочных скважин глубиной от 3 до 100 м (преимущественно от 5 до 30 м) диаметром от 73 до 325 мм (в отдельных случаях до 900 мм) в песках, супесях, суглинках, глинах, насыпных и крупнообломочных грунтах любой степени водонасыщения, а также в грунтах, находящихся в мерзлом состоянии, в отдельных случаях в известняках, песчаниках, сланцах, доломитах, аргиллитах и других полускальных породах. Простота, небольшие габариты и масса используемого оборудования позволяют применять рассматриваемую разновидность ударного бурения практически во всех районах СССР и в любое время года. А простота технологии бурения позволяет легко освоить этот способ бурения буровому персоналу. Наконец, несложность оборудования существенно упрощает его ремонт и восстановление.

Рекомендуемая область применения разновидностей ударно-канатного бурения приведена в табл. 1.

Разновидность бурения | Способы бурения скважин и их модификации, способ очистки от шлама | Грунты, степень их обводненности | Глубина бурения, м | Тип скважин по назначению | Способ отбора монолитов |

Ударно-канатное кольцевым забоем | Забивной без промывки и продувки | Глинистые (полутвердые, пластичные, текучие), песчаные, сильно- и слабообводненные | <= 50 | Зондировочные, разведочные, технические, гидрогеологические | Отбираются забивными грунтоносами |

"Клюющий" без промывки и продувки | Глинистые (лессовидные), слабообводненные | <= 50 | |||

Ударно-канатное сплошным забоем | Без промывки и продувки | Крупнообломочные, глинистые, песчаные, сильно- и слабообводненные, в отдельных случаях полускальные и скальные | Во всем диапазоне глубин | Гидрогеологические | Монолиты не отбираются |

1.11. В основу разработки типовых конструкций инженерно-геологических скважин положены следующие принципы:

а) конструкции скважин должны отвечать современному состоянию производства изысканий и возможному их техническому прогрессу. В частности, следует учитывать более широкое применение в изысканиях полевых методов, возможное совершенствование техники и технологии отбора монолитов за счет внедрения, например, нормального ряда грунтоносов, более широкое использование геофизических методов, нового опытно-фильтрационного оборудования и т.д.;

б) конструкции скважин должны исходить или, по крайней мере, учитывать существующие нормативно-методические документы (стандарты, СНиПы, инструкции, указания и рекомендации). В соответствии с ГОСТ 12071-84 для отбора монолитов должны использоваться грунтоносы с внутренним диаметром не менее 90 мм. Следовательно, диаметр скважин, предназначенных для отбора монолитов, должен быть не менее 127 мм. В соответствии с ГОСТ 12374-77 площадь штампа для испытаний грунта статической нагрузкой должна быть равна 600 см2, поэтому минимальный диаметр скважин для производства таких испытаний должен быть не менее 325 мм и т.д.;

в) конструкции скважин в известном смысле должны учитывать современное техническое оснащение изысканий буровыми станками. Следует иметь в виду, что в ближайшее время полная замена парка существующих буровых станков новыми моделями невозможна;

г) следует учитывать возможность применения самых прогрессивных способов бурения, в том числе ударно-вибрационного, пневмоударного, вибрационно-вращательного и др.;

д) наконец, конструкции скважин должны быть оптимальными, т.е. они должны способствовать совершенствованию процесса и технологии бурения, повышению производительности труда и снижению стоимости бурения скважин. Иными словами, конструкции должны способствовать повышению экономической эффективности буровых работ и инженерно-геологических изысканий в целом.

1.12. На рис. 1 представлены типовые конструкции инженерно-геологических скважин, разработанные на основе указанных принципов. Рассмотрим эти конструкции более подробно. Всего выделены три типа скважин. Каждый тип определяется глубиной и диаметром скважины. Первый тип объединяет неглубокие (до 7 - 10 м) скважины. Здесь выделяются две группы скважин. В первой объединены скважины, стенки которых не требуют закрепления обсадными трубами, во второй, - требующие закрепления начальных интервалов. Принципиальной разницы между обеими группами скважин нет. Скважины первого типа проходятся при линейных изысканиях, обследовании железнодорожных и других насыпей, изысканиях под несложное сельскохозяйственное и гидромелиоративное строительство.

А - скважины или части скважин, бурение которых

осуществляется без крепления обсадными трубами;

Б - то же, с креплением обсадными трубами

Второй тип объединяет скважины средней глубины (до 10 - 30 м). Бурение этих скважин осуществляется главным образом перевозимыми и самоходными буровыми установками. В этом типе выделяются три группы скважин. В первой группе объединены скважины, не требующие закрепления стенок обсадными трубами, во второй, - требующие закрепления только начальных интервалов, и в третьей, - требующие закрепления большей части интервала скважин. Скважины групп а, б, в также принципиально не отличаются между собой, хотя известные различия в технологии их проходки имеются. Скважины второго типа - основные при производстве современных инженерно-геологических изысканий в строительстве. Они используются при изысканиях под объекты промышленного и гражданского строительства, объекты газовой, лесной и деревообрабатывающей промышленности, несложные энергетические и объекты сельскохозяйственного и гидромелиоративного строительства. К этому типу следует отнести практически все скважины, диаметр которых превышает 108 мм и из которых отбираются монолиты (даже если глубина этих скважин не превышает 4 - 5 м).

Третий тип включает в себя глубокие скважины (до 20 - 25 м). Основными особенностями скважин этого типа являются: а) более значительные глубина и диаметр скважины; б) они проводятся в осложненных геологических условиях; в) к ним предъявляются особые требования в части проведения опытных работ. Для бурения этих скважин используются самоходные и отчасти стационарные станки. Скважины используются при гидроэнергетических изысканиях, изысканиях под сложное промышленное и гражданское строительство, при подземном строительстве и т.д.

В третьем типе выделяется пять групп. К группе а относятся сравнительно глубокие скважины, проходимые в устойчивых грунтах (глинах, суглинках); к группе б - скважины, проходимые в менее устойчивых грунтах (в мягкопластичных суглинках, супесях), требующих закрепления верхних интервалов скважины обсадными трубами; к группе в относятся скважины, предназначенные для производства в них опытных работ и, главным образом, для постановки штамповых опытов (с площадью штампа 600 см2). Особенностью скважин этой группы является большой начальный диаметр. Следует подчеркнуть, что в случае, если скважина проходится с начальным диаметром 325 мм и бурится на глубину 5 - 7 м, то эта скважина все равно должна быть отнесена к группе в, поскольку она может быть пройдена только буровыми установками повышенной мощности.

К группе г отнесены сравнительно глубокие инженерно-геологические скважины, имеющие двухколонную конструкцию и проходимые в неустойчивых (в том числе песчаных и крупнообломочных) грунтах. Наконец, к группе д отнесены скважины, проходимые в неустойчивых и слабоустойчивых грунтах, последние интервалы которых пересекают скальные и полускальные грунты. Скважины этой группы проходятся в сложных геологических условиях, в частности при наличии верховодки и двух водоносных горизонтов, требующих перекрытия обсадными трубами. Скважины трехколонных конструкций довольно редки и чаще всего бурятся при изысканиях для гидроэнергетических объектов.

Представленные типы и группы охватывают большинство скважин, проходимых в настоящее время при инженерно-геологических изысканиях.

1.13. Глубина и конструкция указанных скважин определяются в основном геолого-гидрогеологическими условиями участка изысканий и заданным водоотбором из скважин. В связи с этим в процессе проходки скважин важнейшими обстоятельствами являются:

а) глубина скважин, зависящая от глубины залегания и мощности водоносного пласта (системы пластов), намеченного к эксплуатации, от заданного дебита и ожидаемого динамического понижения, а также от выбранного типа водоподъемника;

б) начальный и конечный диаметры скважин, обусловленные конструкцией водоприемной части скважины, типом и глубиной установки водоподъемного оборудования, обеспечивающего отбор заданного количества воды с учетом, что конечный диаметр обеспечит прием и пропуск расчетного количества воды;

в) эксплуатационный диаметр скважин (внутренний диаметр труб, в которых устанавливается водоподъемник), определяемый типом водоподъемника с учетом необходимости чистки скважины и оборудования ее устройствами для замера динамического уровня при эксплуатации;

г) крепление ствола скважин обсадными трубами и конструкция водоприемной части скважин, зависящие от гидрогеологических условий, характера пород, степени устойчивости ствола и дебита скважины.

1.14. Конструкция скважины должна предусматриваться с учетом следующих требований:

а) в рыхлых и неустойчивых, скальных и полускальных породах ствол скважины от водоприемной части до устья закрепляется обсадными трубами, а в пределах водоносного горизонта устанавливается фильтровая колонна, состоящая из фильтрующей (рабочей) части, надфильтровой трубы и отстойника. Фильтр можно устанавливать как впотай, так и с выводом надфильтровой трубы до устья скважины;

б) в сложных гидрогеологических условиях, когда необходимо надежно перекрыть вышележащие неэксплуатируемые водоносные горизонты или для предупреждения прорыва высоконапорных вод по затрубному пространству, устанавливают дополнительные обсадные трубы;

в) излишние колонны обсадных труб, предназначенные лишь для временного закрепления стенок скважины в процессе проходки, извлекают. При этом верхний обрез обсадной трубы, оставляемой в скважине, или фильтровой колонны при установке впотай должен находиться выше башмака предыдущей колонны не менее чем на 3 м при глубине скважины до 50 м и не менее чем на 5 м при большей глубине. Кольцевой зазор между трубами у обреза обсадной трубы перекрывается сальником или цементируется.

1.15. Защита скважин от загрязнения с поверхности и от проникания в них воды из неиспользуемых водоносных горизонтов должна предусматриваться в зависимости от конкретного гидрогеологического разреза. Для этого можно применять следующие способы изоляции:

а) забивку или задавливание колонны труб в слой естественной глины или искусственно созданную глиняную пробку;

б) подбашмачную цементацию (затрубная цементация способом подачи цементного раствора под башмак);

в) затрубную цементацию колонн труб с доведением цементного раствора до отметок, предусмотренных проектом (при роторном бурении);

г) закрепление верхней части скважины двумя колоннами труб или одной колонной труб с затрубной цементацией для изоляции скважины от попадания в нее поверхностных вод;

д) при наличии агрессивных вод в используемых и гидравлически связанных с ними водоносных горизонтах должна предусматриваться антикоррозионная защита обсадных труб.

Кроме перечисленного необходимо учитывать и следующие общие технические требования к конструкции скважин для водоснабжения:

а) скважина должна быть закреплена наименьшим количеством колонн обсадных труб;

б) отклонение оси скважины от вертикали должно быть в пределах, обеспечивающих нормальную работу запроектированного водоподъемного оборудования;

в) конструкция скважины должна быть простой и удобной для эксплуатации и ремонта.

Примеры типичных конструкций скважин ударно-канатного способа бурения показаны на рис. 2.

при ударно-канатном бурении

1 - кондуктор; 2 - техническая колонна; 3 - эксплуатационная

колонна: 4 - фильтровая колонна; 5 - затрубная

цементация; 6 - межтрубная цементация; 7 - сальник;

8 - гравийная обсыпка; 9 - отстойник

при инженерно-геологических изысканиях

2.1. Из большого числа применяемых в отечественной практике буровых станков и установок для ударно-канатного бурения в настоящем разделе кратко описываются выпускаемые серийно и широко используемые в производстве инженерно-геологических изысканий.

Установка буровая пенетрационная УБП-15М

2.2. Установка УБП-15М предназначена для бурения инженерно-геологических скважин ударно-канатным способом (кольцевым забоем) и для проведения ударного зондирования (пенетрации) грунтов. Техническая характеристика установки приведена в табл. 2.

Параметры | УБП-15М | БУКС-ЛГТ |

Номинальная глубина бурения, м | 15 | 15 |

Начальный диаметр скважины, мм | 168 | 168 |

Грузоподъемная сила лебедки, кН | 10 | 7 |

Скорость навивки каната на барабан, м/с | 0,9 | 0,5 |

Тип двигателя | УД-2 | Д-300 |

Мощность двигателя, кВт | 5,9 | 4,4 |

Высота мачты, м | 5,6 | 5 |

Габаритные размеры в транспортном положении, м: | ||

длина | 4 | 5,1 |

ширина | 1,8 | 1,4 |

высота | 2,2 | 1,4 |

Общая масса станка, кг | 1000 | 440 |

Установка УБП-15М представляет собой одноосный прицеп, на раме которого смонтированы бензиновый двигатель, трансмиссия, планетарная лебедка, ручная червячная лебедка подъема мачты, направляющий ролик, станина мачты и мачта. Мачта из профильного проката (уголковой и швеллерной стали) состоит из двух соединенных шарнирами половин, складывающихся в транспортном положении. При помощи придаваемого пенетрационного снаряда установка может производить ударное зондирование грунтов на глубину 10 - 15 м. Масса ударной бабы пенетрационного молота 60 кг, высота падения ударной бабы 0,8 м.

Установка УБП-15М спроектирована Гидропроектом и выпускается Угличским экспериментальным ремонтно-механическим заводом (УЭРМЗ) Гидропроекта.

Буровой ударно-канатный станок БУКС-ЛГТ

2.3. Буровой ударно-канатный станок БУКС-ЛГТ предназначен для бурения инженерно-геологических скважин ударно-канатным способом (кольцевым забоем). Техническая характеристика станка см. в табл. 2.

Основные узлы станка - прицеп, трубчатая тренога, двигатель, тренога и рама.

Для передвижения станка в транспортном положении используется одноосный прицеп, состоящий из трубчатой оси, рессор и колес автомашины УАЗ-69.

Трубчатая тренога состоит из одной опорной стойки и двух свободных стоек. В транспортном положении тренога служит дышлом прицепа, а верхний узел используется в качестве серьги для транспортирования станка в виде длинного прицепа. В особо трудных дорожных условиях должна производиться дополнительная разборка треноги дышла, а станок должен транспортироваться в виде короткого прицепа. Привод станка осуществляется от двигателя марки Д-300.

Кроме транспортирования в виде длинного или короткого прицепа станок можно перевозить мотоциклом, конной тягой, а также, на небольшое расстояние, вручную. Конструкция его позволяет полностью отделять прицеп и в зависимости от условий района работ перемещать станок как на колесах, так и без колес.

Для перевозки на большое расстояние в кузове автомашины станок может быть разобран на отдельные легкие и малогабаритные узлы. Станок спроектирован Ленгипротрансом и выпускается Свердловским машиностроительным заводом им. Воровского.

Универсальная буровая установка БУЛИЗ-15

2.4. Установка БУЛИЗ-15 (табл. 3) предназначена для бурения инженерно-геологических скважин вращательным, ударно-канатным и вибрационным способами в основном в нескальных грунтах при линейных изысканиях. С помощью навесного автоматического пенетрометра установка может производить динамическое зондирование грунтов. Установка обеспечивает бурение скважин следующими начальными диаметрами: колонковым способом - 127 мм; шнековым способом - 116 мм; медленновращательным способом (змеевиками и ложковыми бурами) - 146 мм; ударно-канатным способом - 168 мм.

Параметры | БУЛИЗ-15 | АВБ-2М | АВБ-3 | УРБ-1 | УРБ-2М |

Глубина бурения, м | 15 | 40 | 20, 40, 100 | 15 | 25 |

Начальный диаметр скважин, мм | 168 | 219 | 168, 325 | 127 | 253 |

Способы бурения | Колонковый "всухую", шнековый, медленновращательный, ударно-канатный, вибрационный | Вибрационный, ударно-канатный | Ударно-канатный, вибрационный, вибровращательный, колонковый "всухую", колонковый с промывкой | Ударно-канатный, медленновращательный | Ударно-канатный, медленновращательный |

База | Автомобиль УАЗ-69 | Автомобиль ГАЗ-66 | Автомобиль ЗИЛ-131 | Стационарный на полозьях | Автомобиль ЗИЛ-131 |

Основной рабочий орган | Ротор, вибромолот | Вибромолот ВБ-7 | Вибромолот ВБ-7М | Ротор, ударное устройство | Ротор, ударное устройство |

Грузоподъемная сила лебедки, кН | 12 | 40 | 40 | 10 | 18 |

Грузоподъемность мачты, кг | 5000 | 12 000 | 12 000 | 3000 | 6000 |

Высота мачты до оси ролика кронблока, м | 5,2 | 7,5 | 7,6 | 7 | 8 |

Скорость вращения ротора, об/мин | 32 - 165 | - | 50; 98; 124; 245; 390 | 7; 12 | 12; 24; 76 |

Диаметр проходного отверстия ротора, мм | Ротор откидной | - | - | 135 | 255 |

Привод | От тягового двигателя автомашины | От тягового двигателя автомашины | От двигателя Д 37-С3-1 | От двигателя Д-300 | От двигателя 24-8,5/11 |

Мощность двигателя, кВт | - | - | 29 | 4,4 | 10 |

Габариты в транспортном положении, мм: | |||||

длина | 4200 | 7500 | 7600 | 1900 | 2670 |

ширина | 1750 | 2350 | 2350 | 980 | 962 |

высота | 2300 | 3400 | 3500 | 1350 | 8285 |

Масса, кг | 2030 | 6300 | 9900 | 1025 | 2000 |

Примечание. Габариты и масса установки УБР-2М указаны без автомашины; высота дана в рабочем положении.

Установка БУЛИЗ-15 состоит из следующих основных узлов: автомобиля, трубчатой мачты, опоры мачты, лебедки, откидного вращателя, механизма подачи инструмента, рычагов управления. Установка комплектуется одноблочным вибромолотом с приводом от двигателя автомашины посредством гибкого вала и одноосным автомобильным прицепом. Прицеп оборудован отсеками для перевозки бурового инструмента. Грузоподъемность прицепа 500 кг. Установка разработана Энергосетьпроектом.

Агрегат вибробуровой АВБ-2М

2.5. Агрегат вибробуровой АВБ-2М (табл. 3) предназначен для бурения инженерно-геологических скважин: а) вибрационным способом - на глубину 20 м начальным диаметром 168 мм и конечным 108 мм; б) ударно-канатным способом (кольцевым забоем) на глубину до 40 м начальным диаметром 219 мм и конечным 89 мм. Ударно-канатное бурение кольцевым забоем может осуществляться забивным способом с помощью забойного ударного патрона, "клюющим" способом с помощью утяжеленной ударной штанги и желоночным способом с помощью желонки с клапаном.

Агрегат АВБ-2М смонтирован на шасси автомобиля ГАЗ-66 и состоит из следующих основных узлов: рамы, коробки отбора мощности, раздаточного редуктора, лебедки, мачты, опоры мачты, винтового подъемника мачты, талевой оснастки, вибропогружателя, системы управления, электрооборудования. В качестве рабочего органа для бурения скважин на агрегате используется электрический дебалансный беспружинный вибромолот ВБ-7.

Техническая характеристика

Мощность электродвигателя, кВт ...................................... 7

Момент дебалансов, Н·м .............................................. 20

Скорость вращения дебалансов, об/мин ................................ 1250

Максимальная вынуждающая сила, кН ................................... 35

Масса, кг ........................................................... 340

Агрегат может обслуживаться двумя рабочими. Вибробуровой агрегат АВБ-2М разработан Гидропроектом и конструкторским бюро машиностроительного завода им. Воровского и выпускается названным заводом.

Агрегат вибровращательного бурения АВБ-3

2.6. Агрегат АВБ-3 (см. табл. 3) предназначен для бурения инженерно-геологических скважин вибрационным, вращательным "всухую", вибровращательным и ударно-канатным способами. По требованию заказчика установка может поставляться с автоприцепом, на котором установлен буровой насос. Это дает возможность вести агрегатом вращательное бурение с промывкой в мягких и твердых породах. Агрегат можно использовать при разведке россыпных месторождений, при картировочном бурении и при бурении гидрогеологических скважин. Вибропогружатель - беспружинный вибромолот ВБ-7М предназначен для бурения скважин вибрационным и вибровращательным способами, для погружения и извлечения обсадных труб, ликвидации аварий, связанных с прихватом снаряда на забое.

Техническая характеристика

Мощность электродвигателя, кВт ....................................... 5,5

Скорость вращения дебалансов, об/мин ................................. 1460

Момент дебалансов, Н·м ............................................... 24

Максимальная вынуждающая сила, кН .................................... 57

Вибромолот состоит из вибромеханизма, блока двигателя, талевого блока и виброударного патрона.

Агрегат АВБ-3 разработан конструкторским бюро машиностроительного завода им. Воровского.

Буровая установка УБР-1

2.7. Установка УБР-1 (см. табл. 3) предназначена для бурения скважин в сложных геологических условиях (по мерзлым и немерзлым сухим и обводненным, песчаным и крупнообломочным грунтам) комбинированными (ударно-канатным и медленновращательным) способами. Установка предназначена в основном для разведки россыпных месторождений взамен ручных комплектов "Эмпайр".

Рабочие органы установки позволяют сочетать ударно-канатный и медленновращательный способы бурения в любой последовательности и одновременно крепить стенки скважины обсадными трубами. Ударно-канатное бурение должно осуществляться долотами, желонками и забивными стаканами. Для медленновращательного бурения используются ложковые и спиральные буры, опускаемые в скважину на бурильных трубах. Погружение обсадных труб следует производить забивкой их ударным снарядом с одновременным вращением ротором. При этом трубы могут погружаться с опережением либо отставанием башмака по отношению к забою скважины.

Установка разработана Московским Специальным конструкторским бюро НПО "Геотехника" и выпускается экспериментальным заводом геологоразведочного оборудования и приборов названного объединения.

Буровая установка УБР-2М

2.8. Установка УБР-2М (см. табл. 3) предназначена для бурения геологоразведочных скважин при поисках и разведке россыпных месторождений полезных ископаемых и строительных материалов, ее можно использовать также при бурении скважин на воду. Установка обеспечивает бурение скважин в сухих и обводненных рыхлых отложениях с содержанием большого количества валунов и гальки в сложных геологических условиях. Установка позволяет вести бурение ударно-канатным способом (забивными стаканами, долотом или желонкой) и вращательным (шнековым, колонковым и медленновращательным) способом без промывки; допускает погружение обсадных труб без приостановки процесса бурения; механизирует вращение обсадных труб. Установку можно устанавливать на автомашине, прицепе, тракторе или на полозьях и легко разбирать на самостоятельные узлы. Обслуживается установка двумя рабочими.

Буровая установка УБР-2М по требованию заказчика может поставляться в одном из следующих вариантов: на полозьях, на автомашине ЗИЛ-131. Поставляется также буровой инструмент.

Установка разработана Московским Специальным конструкторским бюро НПО объединения "Геотехника" и выпускается экспериментальным заводом геологоразведочного оборудования и приборов названного объединения.

Буровая установка ЛБУ-50

2.9. Буровая установка ЛБУ-50 (табл. 4) предназначена для бурения гидрогеологических скважин, а также шурфов и инженерно-геологических скважин вращательным и ударно-канатным способами.

Параметры | ЛБУ-50 | УГБ-50М | БУГ-50 | ЛБУ-100 |

Глубина бурения, м | 50 | 50 - 100 | 50 | 100 - 200 |

Начальный диаметр скважин, мм | 200 | 230 | 273 | 273 |

Способ бурения | Вращательный, ударно-канатный | Шнековый, колонковый, ударно-канатный | Ударно-канатный | - |

База | Автомобиль ЗИЛ-131 | Автомобиль ГАЗ-66 | Автомобиль ЗИЛ-157КЕ | Стационарная на полозьях |

Тип вращателя | Подвижной ротор | Подвижной ротор | - | - |

Скорость вращения инструмента, об/мин | 14; 38; 63; 101 | 70; 125; 200 | - | - |

Грузоподъемная сила лебедки, кН | 25 | 25 | 30 | 40 |

Масса ударного снаряда, кг | 500 | 400 | 500 | 1000 |

Величина хода ударного снаряда, мм | 1000 | 650 | 600 | 250; 500 |

Высота мачты, м | 8,3 | 8 | 9,8 | - |

Максимальная грузоподъемная сила мачты, кН | 50 | 73 | 90 | - |

Тип механизма для погружения обсадных труб | - | - | Кривошипно-шатунный механизм расходки труб | |

Максимальный крутящий момент механизма погружения обсадных труб, кН·м | - | - | 14 | 20 |

Габаритные размеры в транспортном положении, мм: | ||||

длина | 8380 | 8000 | 9700 | 3455 |

ширина | 2315 | 2000 | 2100 | 2200 |

высота | 2546 | 3000 | 4500 | 2200 |

Масса, кг | 8440 | 5100 | 4500 <*> | 2900 |

--------------------------------

Установка комплектуется двухосным автомобильным прицепом 2ПН-2, комплектом инструмента, а также запасными частями и ремонтно-монтажным инструментом.

Основной вид бурения установкой - шнековый в сочетании с ударно-канатным. Приводом установки является двигатель автомобиля. Крутящий момент передается через коробку отбора мощности, установленную на корпусе коробки передач. Все узлы установки смонтированы на общей раме. К раме шарнирно прикреплена телескопическая раздвижная мачта, которая при транспортировке укладывается в горизонтальное положение. Промежуточная высота мачты 5 м. Гидравлическое и электрическое оборудование расположены на раме и мачте установки.

Шурфы глубиной до 15 м и диаметром 1050 мм бурят специальным буром. Бур опускается на забой по гладкой бурильной колонне и поднимается с забоя на канате при помощи лебедки. Стенки шурфов крепятся железобетонными или дерево-металлическими кольцами.

Установка разработана Щигровским специальным опытно-конструкторским бюро и выпускается Щигровским заводом геологоразведочного оборудования.

Буровая установка УГБ-50М

2.10. Комплексная буровая установка УГБ-50М (см. табл. 4) предназначена для бурения гидрогеологических скважин с выполнением пробных откачек, а также для бурения инженерно-геологических и разведочных скважин.

Установка состоит из ряда основных узлов, которые смонтированы в следующем порядке. На общей сварной раме установки, прикрепленной к раме автомашины, установлен приводной двигатель Д-48Л с муфтой сцепления. На одной оси с двигателем расположена коробка передач, наверху которой установлена лебедка с тормозами. На конце рамы установлены мачта, соединенная с рамой через заднюю стойку, и откидывающиеся кронштейны. По направляющим мачты передвигается вращатель установки, крутящий момент которому передается от коробки передач через вертикальный вал. Перемещение вращателя производится двумя гидроцилиндрами подачи. В средней части рамы расположен ударный механизм с оттяжным роликом. Пост управления установкой расположен на левой стороне рамы, где сосредоточены все рычаги и кнопки управления узлами установки.

Трехскоростная коробка передач сообщает вращение от приводного двигателя следующим механизмам: вращателю (три скорости при прямом и обратном вращении), лебедке (три скорости при прямом вращении), буровому насосу, который устанавливается в непосредственной близости от установки. Для обеспечения возможности переключения скоростей коробки передач и запуска двигателя в картере маховика установлена муфта сцепления постоянно разомкнутого типа, которая соединена с коробкой передач промежуточным валом.

Мачта установки представляет собой цельносварную пространственную ферму, выполненную из профильного проката. Мачта присоединяется к станку с помощью разъемных подшипников. Поворачиваясь вокруг оси, мачта может занимать либо вертикальное (рабочее), либо горизонтальное (транспортное) положение. В последнем случае мачта опирается верхней частью на специальную стойку, расположенную на переднем бампере автомашины.

Для проведения спуско-подъемных операций на установке служит лебедка планетарного типа с приводом от коробки передач. На конце вала лебедки закреплен кривошип, предназначенный для привода ударного механизма. Последний состоит из следующих подузлов: вала с подшипниками, балансира и кривошипно-шатунного механизма.

Помимо перечисленных основных узлов установка включает в себя электрооборудование (главным образом для освещения установки в темное время суток) и гидросистему, предназначенную для осуществления подачи инструмента на забой, спуска и подъема мачты.

Установка УГБ-50М является одной из наиболее широко применяемых для бурения инженерно-геологических скважин в отечественной практике.

Установка выпускается Щигровским заводом геологоразведочного оборудования.

Буровая установка ударно-канатного бурения БУГ-50

2.11. Установка БУГ-50 предназначена для бурения инженерно-геологических скважин ударно-канатным способом с механизированным погружением и извлечением обсадных труб. Техническую характеристику установки см. в табл. 4.

Агрегат состоит из следующих основных узлов: силового блока, двух планетарных лебедок, установленных одна за другой, ударного механизма, механизма расходки обсадных труб, мачты, механизмов управления. Все узлы агрегата, кроме ударного механизма и мачты, смонтированы на плоской металлической раме станка; ударный механизм и шарнир поворота мачты смонтированы на специальной раме ударного механизма. Агрегат установлен в кузове автомобиля ЗИЛ-157КЕ. Агрегат разработан Гидропроектом и изготовляется Угличским ЭРМЗ.

Буровая установка БУГ-100

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

2.2. Установка БУГ-100 (см. табл. 4) предназначена для бурения гидрогеологических и инженерно-геологических скважин ударно-канатным способом с механизированной расходкой, свинчиванием и развинчиванием колонны обсадных труб. В комплект агрегата входят: буровой станок, металлическая вышка, трубчатые ключи, подкатные оси и специальный буровой инструмент. Особенностью агрегата является его универсальность, т.е. возможность бурения скважин в различных грунтовых условиях. Агрегат наиболее эффективен при бурении больших толщ несвязных песчаных и крупнообломочных грунтов.

Агрегат разработан в Гидропроекте. По устройству он аналогичен установке БУК-75-2М, хорошо зарекомендовавшей себя на изысканиях. Агрегат выпускается Угличским ЭРМЗ (Минэнерго) Гидропроекта.

изысканиях

2.13. При гидрогеологических изысканиях для водоснабжения, водопонижения и дренажа применяется большое количество разнообразных станков ударно-канатного бурения, однако наибольшее распространение имеют хорошо зарекомендовавшие себя для этих целей станки типов УГБ-3УК, и УГБ-4УК, выпускаемые серийно Новочеркасским машиностроительным заводом им. А.А. Никольского. Станки УГБ-3УК и УГБ-4УК предназначены для бурения ударно-канатным способом гидрогеологических и других скважин различного назначения.

Техническая характеристика | УГБ-3УК | УГБ-4УК |

Габариты, м, соответственно в транспортном и рабочем положении: | ||

длина | 8,5 и 5,8 | 10 и 8 |

ширина | 2,3 | 2,64 |

высота | 2,75 и 12,75 | 3,5 и 16,3 |

Число ударов в 1 мин | 40; 45; 50 | 40; 45; 50 |

Масса бурового снаряда, кг | 1500 | 2500 |

Наибольший диаметр бурения, мм | 600 | 900 |

Глубина бурения, м, до | 300 | 500 |

Грузоподъемность, т, барабанов: | ||

инструментального | 2 | 3,2 |

желоночного | 1,2 | 2 |

талевого | 2 | 3,2 |

Диаметр стальных канатов, мм: | ||

инструментального | 22 | 26 |

желоночного | 15,5 | 17,5 |

талевого | 15,5 | 21,5 |

Канатоемкость барабанов, м: | ||

инструментального | 350 | 500 |

желоночного | 350 | 500 |

талевого | 135 | 210 |

Электродвигатель: | ||

тип | АО-2 | АО-2 |

мощность, кВт | 22 | 40 |

напряжение, В | 220/380 | 220/380 |

число оборотов в 1 мин | 1000 | 750 |

привод | Клиноременный из шести ремней типа В-6300 | Клиноременный из шести ремней типа Г-800 |

Мачта: | ||

грузоподъемность, т | 15 | 25 |

высота до оси инструментального блока, м | 13 | 16 |

Масса станка с канатами и двигателем, т | 8 | 12,7 |

Станки состоят из механизмов для производства ударов буровым снарядом, для чистки скважины желонкой, для спуско-подъемных операций с буровым снарядом, а также для спуско-подъемных операций при обсадке скважины трубами в пределах грузоподъемности мачты с использованием при этом верхних (талевых) блоков и подвижного блока из трех-четырех роликов.

Все основные узлы станков (главный вал, инструментальный барабан, ударный механизм, желоночный барабан, талевый барабан, механизмы управления установкой, мачта) смонтированы на сварной металлической станине с двумя осями (поворотной и неповоротной), установленной на пневматических колесах.

сплошным забоем

3.1. Буровой инструмент подразделяется на технологический, вспомогательный и аварийный.

3.2. Технологический инструмент - буровой инструмент, при помощи которого буровым станком производится бурение скважины и извлечение из нее разрушенной породы. Набор технологического инструмента, соединенного в определенной последовательности, образует буровой снаряд. В него входят: ударное долото, переходник (если необходим), ударная, раздвижная штанги, канатный замок, а также желонки, желоночное ушко.

3.3. Вспомогательный инструмент - буровой инструмент, предназначенный для обслуживания технологического инструмента при бурении. К нему относятся инструментальные ключи, канаты стальные, инструмент для работы с обсадными трубами (трубные хомуты, забивные головки обсадных труб, башмаки обсадных труб, забивной снаряд).

3.4. Аварийный инструмент - буровой инструмент, предназначенный для ликвидации аварий в буровой скважине. К нему относятся: шлипсы, ловильные ерши, канаторезки, отводные крюки, труболовки, буровые пауки, боковые долота, электромагниты.

Технологический и аварийный инструменты соединяются в буровой или аварийный снаряд при помощи конусных резьбовых замков. Конусная резьба облегчает и ускоряет операции по сборке и разборке инструмента. Во избежание поломки конуса замка, а также самопроизвольного развинчивания резьбового соединения свинчивать его необходимо до полного соприкосновения заплечников соединяемых половин замка, поэтому перед сборкой снаряда необходимо нагреть муфту замка, а конус замка смазать расплавленным строительным битумом. Довинчивать буровой инструмент необходимо с большим усилием на рукоятях инструментальных ключей с помощью специальной затяжной трещотки.

Для ликвидации прихватов и аварий буровых снарядов у всех технологических и аварийных инструментов на шейке конуса замка имеются кольцевые ловильные канавки, служащие для захвата бурового инструмента в скважине при его извлечении аварийным инструментом. Технологический и аварийный инструменты имеют также плоскости (квадрат) для захвата инструментальными ключами при свинчивании.

По размеру шейки конуса замка технологический и аварийный инструменты изготовляются пяти размеров - 112, 140, 165, 188 и 220 мм; при этом каждому размеру соответствует своя коническая резьба (табл. 5).

Наружный диаметр, мм | Размер квадрата под ключ, мм | Диаметр основания конуса, мм | Длина конусной резьбы, мм | Число ниток на 25,4 мм | Диаметр применяемого долота, мм | |

наружная | внутренняя | |||||

112 | 84 | 74,547 | 102 | 115 | 7 | 148 |

140 | 102 | 92,575 | 115 | 130 | 7 | 195 |

165 | 128 | 104,579 | 128 | 142 | 7 | 245 и 295 |

188 | 140 | 124,110 | 140 | 155 | 7 | 345 и 395 |

220 | 152 | 148,148 | 178 | 195 | 7 | 445, 595, 695 |

Технологический инструмент

3.5. Ударные долота служат для разрушения пород на забое и для обработки стенок скважины. Применяют долота трех видов - двутавровые, округляющие и крестовые (табл. 6).

Длина лезвия долота, мм | Толщина корпуса долота, мм | Диаметр шейки долота, мм | Длина от лезвия до шейки долота, мм | Общая длина долота, мм | Квадрат под ключ с зевом, мм | Масса, кг |

Двутавровые долота | ||||||

148 | 84 | 112 | 310 | 650 | 84 | 42,5 |

198 | 102 | 140 | 365 | 750 | 102 | 70 |

248 | 128 | 165 | 420 | 850 | 128 | 93 |

298 | 128 | 165 | 470 | 900 | 128 | 120 |

345 | 140 | 188 | 530 | 1000 | 140 | 180 |

395 | 140 | 188 | 580 | 1050 | 140 | 200 |

445 | 152 | 220 | 550 | 1100 | 152 | 320 |

495 | 152 | 220 | 600 | 1150 | 152 | 400 |

595 | 152 | 220 | 650 | 1200 | 152 | 440 |

695 | 152 | 220 | 750 | 1300 | 152 | 520 |

795 | 152 | 220 | 950 | 1400 | 152 | 570 |

850 | 152 | 220 | 950 | 1500 | 152 | 630 |

Округляющие долота | ||||||

148 | 90 | 112 | 810 | 1150 | 84 | 85 |

195 | 120 | 140 | 815 | 1200 | 102 | 120 |

245 | 160 | 165 | 870 | 1300 | 128 | 200 |

295 | 200 | 165 | 870 | 1300 | 128 | 310 |

345 | 230 | 188 | 880 | 1350 | 140 | 370 |

395 | 260 | 188 | 880 | 1350 | 140 | 398 |

445 | 300 | 220 | 950 | 1500 | 152 | 596 |

495 | 330 | 220 | 950 | 1500 | 152 | 700 |

595 | 400 | 220 | 950 | 1500 | 152 | 900 |

695 | 470 | 220 | 950 | 1500 | 152 | 1400 |

Крестовые долота | ||||||

148 | - | 112 | 660 | 1000 | 84 | 66 |

198 | - | 140 | 715 | 1100 | 102 | 140 |

248 | - | 165 | 770 | 1200 | 128 | 210 |

298 | - | 165 | 770 | 1200 | 128 | 230 |

345 | - | 188 | 830 | 1300 | 140 | 350 |

395 | - | 188 | 830 | 1300 | 140 | 390 |

445 | - | 220 | 850 | 1400 | 152 | 580 |

495 | - | 220 | 950 | 1500 | 152 | 690 |

595 | - | 220 | 950 | 1500 | 152 | 980 |

Двутавровые долота применяют для бурения пород средней твердости и вязких пород. Лезвие долота заправляется под углом 80 - 100° (в среднем 90°).

Округляющие долота применяют для бурения твердых пород и валунно-галечных отложений. Форма и лезвие долота обеспечивают округление стенок скважины. Угол приострения лезвия долота обычно 90 - 120°.

Крестовые долота применяют для проходки трещиноватых пород и валунно-галечных отложений.

Кроме долот, указанных в табл. 6, Новочеркасский завод машиностроительный им. А.А. Никольского изготовляет долота округляющие диаметром 630, 660 и 760 мм, а также крестово-овальные диаметром 860 и 960 мм.

3.6. Штанги ударные (табл. 7) применяют для увеличения массы бурового снаряда и сохранения вертикальности скважины.

Наружный диаметр, мм | Длина квадрата под ключ, мм | Длина высаженного конца ударной штанги, мм | Квадрат под ключ с зевом, мм | Общая длина ударной штанги, мм | Масса, кг |

112 | 180 | 220 | 84 | 4000 | 303 |

2000 | 235 | ||||

140 | 190 | 235 | 102 | 4000 | 464 |

2000 | 330 | ||||

165 | 210 | 250 | 128 | 4000 | 600 |

2000 | 410 | ||||

188 | 230 | 280 | 140 | 4000 | 845 |

2000 | 530 | ||||

220 | 260 | 320 | 152 | 4000 | 1120 |

Для определения массы штанг другой длины можно пользоваться массой 1 м круглой стали:

Диаметр, мм ................................... 112 140 165 188 220

Масса 1 м круглой стали, кг ................... 77 120 167 217 296

3.7. Штанги раздвижные (табл. 8) служат для резкого отрыва инструмента из породы. Ход раздвижных штанг составляет 250 мм. Удар верхнего звена раздвижной штанги по нижнему во время нахождения инструмента на забое выбивает снаряд, благодаря чему он легче извлекается из породы. Штанги раздвижные служат также для освобождения снаряда при его заклинивании.

Ширина звеньев раздвижной штанги, мм | Наружный диаметр высаженного конуса, мм | Размер раздвижной штанги в раздвинутом состоянии, мм | Квадрат под ключ с зевом, мм | Масса, кг |

120 | 112 | 1620 | 84 | 112 |

160 | 140 | 1795 | 102 | 166 |

190 | 165 | 1920 | 128 | 245 |

220 | 188 | 2030 | 140 | 340 |

260 | 220 | 2235 | 152 | 490 |

3.8. Замки канатные (табл. 9) служат для соединения бурового снаряда с рабочим канатом.

Наружный диаметр, мм | Наружный диаметр шейки замка, мм | Наружный диаметр кольцевых канавок, мм | Длина шейки замка, мм | Общая длина замка, мм | Масса, кг |

112 | 112 | 108 | 240 | 600 | 37,7 |

140 | 112 | 108 | 280 | 700 | 55,8 |

165 | 112 | 108 | 280 | 750 | 77,3 |

188 | 112 | 108 | 280 | 800 | 95 |

220 | 112 | 108 | 290 | 900 | 127 |

3.9. Переходники (табл. 10) служат для соединения отдельных инструментов, имеющих неодинаковые по размерам шейки и резьбы.

Номинальные размеры, мм | Наружный диаметр переходника со стороны конической резьбы, мм | Общая длина переходника, мм | Масса, кг | |

внутренней | наружной | |||

140 x 112 | 140 | 112 | 650 | 50 |

170 x 140 | 165 | 140 | 750 | 88 |

190 x 140 | 188 | 140 | 775 | 112 |

190 x 165 | 188 | 165 | 800 | 120 |

220 x 165 | 220 | 165 | 880 | 165 |

220 x 180 | 220 | 188 | 900 | 173 |

3.10. Желонки с плоским клапаном применяются для удаления с забоя породы, разрушенной долотами, а также для непосредственного бурения в мягких и рыхлых породах (табл. 11). Клапан изготовляется одностворчатым или двустворчатым, при этом для лучшего разрыхления породы в башмак желонки устанавливается нож.

Наружный диаметр желоночного башмака, мм | Наружный диаметр трубы, мм | Высота желоночного башмака, мм | Общая длина желонки, мм | Масса, кг |

Желонки с одностворчатым клапаном | ||||

120 | 114 | 39 | 6175 | 95 |

173 | 168 | 55 | 4475 | 181 |

225 | 219 | 62 | 4550 | 248 |

285 | 273 | 80 | 4590 | 334 |

335 | 325 | 60 | 4580 | 409 |

390 | 377 | 70 | 4720 | 522 |

435 | 426 | 75 | 4800 | 635 |

540 | 529 | 80 | 3900 | 800 |

Желонки с двустворчатым клапаном | ||||

335 | 325 | 60 | 4580 | 409 |

390 | 377 | 70 | 4720 | 522 |

435 | 426 | 75 | 4800 | 635 |

540 | 529 | 80 | 3900 | 800 |

Желонки с полусферическим клапаном | ||||

130 | 127 | - | 3230 | 85 |

172 | 168 | - | 3240 | 115 |

224 | 219 | - | 3450 | 200 |

280 | 273 | - | 3450 | 248 |

Желонки с окнами | ||||

170 | 168 | 60 | 3000 | 100 |

223 | 219 | 70 | 3500 | 130 |

283 | 273 | 70 | 4000 | 180 |

322 | 325 | 80 | 4000 | 215 |

Для проходки вязких пород служит желонка без клапана (стакан) с окнами. Очищается желонка через окна, а порода удерживается от выпадения отогнутыми внутрь треугольниками, вырезанными в нижней части желонки. Для проходки песков-плывунов, очистки забоя от шлама, вычерпывания воды из скважины применяются желонки с полусферическим клапаном. Шейка под коническую резьбу на вилке всех видов желонок имеет диаметр 140 мм (квадрат под инструментальный ключ с зевом 102 мм).

3.11. Буровой снаряд состоит из ударного долота, ударной и раздвижной штанг и канатного замка. Если диаметр шейки долота не совпадает с диаметром ударной штанги, между ними устанавливают переводник. Для чистки скважин используется желонка с ушком, соединенная с канатом при помощи рабочей серьги, или желонка с канатным замком. При использовании желонки для проходки скважин буровой снаряд состоит из желонки, ударной штанги 140 мм, раздвижной штанги и канатного замка.

3.12. Масса бурового снаряда зависит от размеров технологических инструментов, из которых он собран. Для изменения массы снаряда при заданном диаметре скважины в снаряд устанавливают ударную штангу той или иной длины и диаметра.

Масса бурового снаряда в кг на 1 см длины лезвия долота в зависимости от крепости пород принимается равной:

Для пород весьма крепких ........................................ 70 - 80

Для пород крепких ............................................... 50 - 70

Для пород средней крепости ...................................... 40 - 50

Для пород мягких ................................................ 25 - 40

Длина собранного снаряда должна быть не более 9 м для станка УГБ-3УК и 12 м для станка УГБ-4УК, масса снаряда соответственно не более 1,5 и 2,5 т.

Отдельные элементы бурового снаряда должны быть свинчены плотно между собой, для чего используют ключи инструментальные.

Вспомогательный инструмент

3.13. Ключи инструментальные служат для свинчивания и развинчивания технологического и аварийного инструментов при сборке или разборке бурового или аварийного снаряда (табл. 12).

Размер зева ключа, мм | Толщина ключа, мм | Общая длина ключа, мм | Масса, кг | Диаметр шейки инструмента, мм |

84 | 80 | 1435 | 67 | 112 |

102 | 90 | 1470 | 101 | 140 |

128 | 100 | 1495 | 115 | 165 |

140 | 100 | 1505 | 119 | 188 |

152 | 120 | 1742 | 152 | 220 |

Инструмент для работы с трубами

3.14. Хомуты (табл. 13) служат для подвешивания обсадных труб во время спуска или подъема их из скважины, во время наращивания колонны труб.

Наружный диаметр труб, мм | Внутренний диаметр в свободном состоянии, мм | Толщина стенки хомута, мм | Высота стенки хомута, мм | Общая длина хомута, мм | Зазор между стенками в свободном состоянии, мм | Масса, кг |

168 | 170 | 20 | 150 | 640 | 15 | 41 |

219 | 220 | 20 | 150 | 680 | 20 | 43,3 |

273 | 275 | 22 | 200 | 750 | 25 | 64,8 |

325 | 325 | 22 | 200 | 800 | 25 | 70 |

377 | 375 | 22 | 200 | 850 | 30 | 75 |

426 | 430 | 22 | 200 | 900 | 30 | 81 |

478 | 480 | 25 | 250 | 950 | 40 | 90,7 |

529 | 535 | 25 | 250 | 1000 | 50 | 131 |

630 | 640 | 25 | 250 | 1100 | 50 | 147 |

720 | 745 | 25 | 250 | 1200 | 60 | 157,7 |

3.15. Головки забивные (табл. 14) служат для предохранения от деформации муфты или верхнего конца труб (безрезьбовых) при забивке их в скважину забивным снарядом. Для безрезьбовых труб применяются многоступенчатые забивные головки.

Наружный диаметр труб, мм | Наружный диаметр, мм | Внутренний диаметр (диаметр отверстия), мм | Высота, мм | Масса, кг |

Многоступенчатые головки | ||||

273, 325 и 377 | 400 | 175 | 210 | 94 |

426, 478 и 529 | 550 | 175 | 200 | 256 |

630 и 720 | 750 | 175 | 225 | 412 |

Резьбовые головки | ||||

168 | 216 | 150 | 210 | 21 |

219 | 275 | 200 | 242,5 | 36 |

273 | 336 | 252 | 292 | 57 |

325 | 395 | 303 | 338 | 99 |

377 | 445 | 352 | 358 | 103 |

426 | 495 | 405 | 378 | 125 |

3.16. Башмаки трубные (табл. 15) предназначаются для предохранения нижнего конца труб от повреждения при их обсадке, а также для расширения ствола скважины, что облегчает посадку труб.

Наружный диаметр труб, мм | Наружный диаметр, мм | Высота башмака от основания до резьбы, мм | Внутренний диаметр, мм | Общая высота башмака, мм | Масса, кг |

168 | 192 | 62 | 155 | 175 | 11 |

219 | 243 | 107,5 | 205 | 225 | 19 |

273 | 294 | 151 | 255 | 275 | 30 |

325 | 346 | 210,5 | 307 | 325 | 44 |

377 | 396 | 246,5 | 356 | 360 | 57 |

426 | 447 | 385,5 | 407 | 400 | 77 |

Для электросварных (безрезьбовых) труб башмаки трубные серийно промышленностью не выпускаются и при необходимости их изготовляют хозяйственным способом.

3.17. Забивные снаряды предназначены для забивки обсадных труб в ствол скважины. Они состоят из корпуса, штока с серьгой, канатной петли, гибко соединяющей шток с корпусом. Для буровых станков УГБ-3УК выпускаются забивные снаряды массой 800 - 850 кг, для буровых станков УГБ-4УК - 1200 кг. Типы, основные размеры, описание аварийного инструмента и наиболее типичные приемы его применения приводятся в п. 4.47 - 4.50.

кольцевым забоем

3.18. В комплект основного бурового инструмента для ударно-канатного бурения скважин кольцевым забоем входят забивные стаканы (зонды, гильзы), ударные патроны, утяжеленные штанги, желонки, долота и др.

3.19. Забивные стаканы представляют собой породоразрушающий инструмент, при помощи которого углубляется скважина и отбираются образцы для геологической документации. В связных глинистых грунтах обычно применяют стаканы с одним или двумя продольными окнами, позволяющими описывать геологический разрез и очищать стаканы от породы. В нижней части стаканы оборудуются рабочим кольцом с упрочненной режущей кромкой. Скос у рабочего кольца обычно делается с внутренней стороны, чтобы лучше удержать породу в стакане, а также предупредить прихват стакана в скважине. В связных глинистых грунтах используются стаканы, режущая часть рабочего конуса которых имеет наружный скос.

На верхней части стакана имеется резьбовый переходник для соединения его с ударным патроном либо утяжеленной (ударной) штангой. Для забивного и "клюющего" способов бурения используются стаканы одинаковой конструкции. Стаканы изготовляются из обсадных (колонковых) труб либо из ниппельных заготовок с наружным диаметром 73, 89, 108, 127, 146, 168, 219 и 273 мм.

Некоторые конструкции стаканов рабочими кольцами не оборудуются. Режущая кромка таких стаканов выполняется фигурной, а внутри для упрочнения привариваются пластины жесткости.

Для бурения слабосвязных пород применяются стаканы с клапаном (клапанами), вмонтированным в рабочее кольцо. Клапан позволяет удерживать породу от выпадения при извлечении стакана из скважины.

3.20. В последнее время широкое распространение получили разъемные стаканы. При использовании разъемных стаканов существенно облегчается и ускоряется процесс очистки последних от породы. Разборка и сборка таких стаканов занимает не более 1 - 2 мин.

3.21. Наиболее трудоемким процессом при ударно-канатном бурении стаканами является их очистка от грунта. Процесс очистки обычно осуществляется вручную с использованием ломов, специальных лопаток и кувалд. Нанесение ударов по стакану приводит к его деформации и преждевременному выходу из строя. Особенно быстро выходят из строя безбашмачные стаканы. Помимо этого при таком способе очистки нарушается строение керна, что затрудняет ведение геологической документации. Процесс очистки становится чрезвычайно трудоемким, если бурение ведется в плотных вязких глинистых грунтах. Эта операция при ударно-канатном бурении занимает до 30% рабочего времени.

В ПНИИИСе разработана достаточно простая и удобная в работе конструкция поршневого стакана. Работа с поршневым стаканом производится следующим образом. Стакан с поршнем, зафиксированным пальцем в крайнем верхнем положении, опускается в скважину. После углубки заполненный грунтом стакан извлекается на поверхность и вставляется в специальный патрубок, жестко зафиксированный от осевого перемещения (упиранием в станину станка или каким-либо иным образом). Из стакана выбивается палец, фиксирующий поршень, а затем в отверстие поршня вставляется длинный штырь. С помощью лебедки стакан поднимается вверх, штырь своими концами упирается в патрубок и не позволяет поршню двигаться вверх. За счет этого грунт выталкивается из наконечника. Концы штыря в это время двигаются в вырезах корпуса стакана. Затем штырь вынимается, поршень поднимается в верхнее положение и вновь фиксируется пальцем. Применение поршневого стакана указанной конструкции позволяет улучшить качество геологической документации, сократить затраты времени на вспомогательные операции при бурении, облегчить труд буровых бригад, увеличить долговечность стаканов.

3.22. Для забивки стакана (грунтоноса) в грунт без отрыва его от забоя после каждого удара применяется ударный патрон. Патрон состоит из ударной штанги, трубного корпуса, наковальни. На верхней части ударной штанги имеется коническая резьба, с помощью которой ударный патрон соединяется с переходником для его подвески на канате. Наковальня с помощью резьбы присоединяется к забивному стакану. В процессе бурения ударная штанга приподнимается и сбрасывается на наковальню, благодаря чему стакан углубляется в грунт. Для бурения скважин в несвязных грунтах применяются желонки.

3.23. Утяжеленные штанги предназначены для увеличения массы стакана (при "клюющем" способе бурения) или желонки (при желонировании). Утяжелитель представляет собой стальной цилиндр, жестко присоединяемый к стакану. Бурение в этом случае осуществляется путем подъема стакана с утяжеленной штангой на некоторую высоту и сбрасывания его на забой.

3.24. При ударно-канатном бурении скважин большого диаметра (шурфов) буровыми установками, в частности УГБ-50М, применяют ячеистые забивные стаканы. Стакан состоит из переходника для соединения с ударной штангой, радиальных косынок, корпуса центральной трубы и ребер. Ребра одновременно служат и радиальными ножами, поэтому их рекомендуется затачивать. Центральная труба в нижней части выступает относительно корпуса. Это обеспечивает возможность бурения скважины ступенчатым забоем.

3.25. В более плотных грунтах применяют стаканы с меньшей толщиной стенки. Количество ребер (режущих ножей) должно быть минимальным, но обеспечивающим отрыв грунта от забоя и удержание его в стакане при подъеме последнего на поверхность. Толщину ребер допускается уменьшать до 5 - 6 мм. В плотных влажных грунтах (тяжелые суглинки, глины тугопластичной консистенции и т.д.) целесообразно применять забивные стаканы с 4 - 6 ножами, в рыхлых увлажненных глинистых грунтах с 6 - 8 ножами, в рыхлых сухих лессовых грунтах с 8 - 12 ножами.

3.26. В качестве ударных штанг при бурении шурфов "клюющим" способом рекомендуется использовать штанги из комплекта бурового инструмента к установкам УГБ-3УК и УГБ-4УК. Необходимо применять штанги диаметром 127, 146 мм и длиной не более 2,5 - 3 м. Масса штанг не должна превышать 350 - 400 кг.

3.27. Наиболее распространенным типом породоразрушающего инструмента при ударном бурении крупнообломочных грунтов являются желонки. Они могут быть использованы как непосредственно породоразрушающий инструмент в сухих и обводненных гравийно-галечниковых разновидностях крупнообломочных грунтов, так и в качестве инструмента для извлечения из скважины крупного валунно-галечникового грунта после его предварительного разрушения долотом.

Существует много типов желонок, которые могут быть использованы для проходки крупнообломочных грунтов. Тот или иной тип желонки может быть эффективно использован только в отдельных разновидностях крупнообломочных грунтов. При проходке галечников (речников) и обводненных галечниковых грунтов рекомендуется использовать желонки с плоским клапаном. Высоту клапана следует принимать 20 - 25 мм. Желонка в этом случае заполняется довольно быстро. Гальку и гравий, связанные глинистым материалом, проходят желонкой с ножом, помогающим разрушить породу. Можно применять также желонку без клапана, при этом извлекают породу с почти ненарушенной структурой.

Хорошие результаты получены при использовании желонки с укороченным языковым клапаном. Однако, как показывает опыт работы, желонка с плоским клапаном обеспечивает лучшую очистку забоя от шлама, чем желонка с языковым клапаном.

Бурение в галечниковых грунтах успешнее всего проводить желонкой возможно большего диаметра. Если отверстие в клапане желонки превосходит по размеру наиболее крупную гальку, то при ударах желонки о забой галька свободно проходит через клапан и скважина углубляется довольно быстро. Если галька не проходит в отверстие желонки, ее необходимо предварительно раздробить. При проходке крупного галечника дробление его осуществляется желонкой, а галечники крепких кристаллических пород разрушаются долотом.

Для отбора проб при ударно-канатном бурении применяют поршневые желонки, различающиеся по конструкции клапана и размеру мертвого пространства. В разных районах применяются желонки с различными клапанами: в Северо-Восточном и Якутском ГУ - желонки с языковым клапаном, в Закавказье - с тарельчатым. Величина мертвого пространства в желонках обоих типов колеблется от 100 до 140 мм.

Желонки всех типов, имея мертвое пространство, не позволяют полностью извлекать породу из скважины в каждом рейсе, и на забое всегда остается столбик шлама.

3.28. При бурении скважин в крупнообломочных грунтах, представленных валунно-галечниковыми разновидностями крепких пород, возникает необходимость в применении долот различного типа. В гравийных породах, песчано-глинистых с щебнем и галькой могут быть использованы крестовые, а также двутавровые долота. Если по условиям проходки скважины можно использовать способ трамбования - отжатие гальки, то с успехом применяют округляющие долота. Такая операция возможна при бурении грунтов с глинистым заполнителем. Если во время бурения скважины встречаются одиночные валуны небольших размеров и вмещающий их грунт небольшой плотности, его можно отжать пирамидальным или эксцентриковыми долотами. Если валун отбить в сторону не удается, то начинают бурить крестовым или округляющим долотом. При встрече валунистых пород, где наблюдается прихватывание плоского долота, следует переходить на бурение копытообразным, трехлопастным или крестовым долотом. Копытообразные долота можно использовать при проходке рыхлых отложений с большим количеством валунов; применение крестовых долот в этих условиях ограничено.

3.29. Забивной способ бурения целесообразно использовать при проходке крупнообломочных грунтов гравийно-галечниковой разновидности с глинистым заполнителем. При этом буровой снаряд может включать забивной стакан конструкции Мингео СССР, состоящий из керноприемника и ударного патрона, или ударный патрон конструкции Гидропроекта.

3.30. Во ВНИИ-1 Министерства цветной металлургии СССР была разработана поршневая желонка улучшенной конструкции Р-8Ж-4У. Отличительными особенностями ее является шаровой клапан и более герметичный двойной поршень, обеспечивающий лучший вакуум при отборе пробы.

Техническая характеристика

Диаметр проходного отверстия башмака, мм ............................ 92

Ход штока, мм ....................................................... 1800

Максимальный объем шлама, поднимаемого за 1 рейс, л ................. 42

Внутренний диаметр корпуса желонки, мм .............................. 150

Наружный диаметр корпуса желонки, мм ................................ 168

Длина корпуса желонки, мм ........................................... 2980

Общая длина при опущенном штоке, мм ................................. 3345

Максимальная общая длина, мм ........................................ 5145

Масса, кг ........................................................... 152

Желонка может быть использована при проходке скважин глубиной до 25 м и более.

3.31. В крупнообломочных грунтах с глинистым заполнителем успешно могут быть использованы забивные стаканы разнообразных конструкций. Устройство забивных стаканов конструкции Мингео СССР приведено на рис. 3. Эти стаканы комплектуются башмаками различных типов, что позволяет использовать их для бурения разнообразных грунтов.

1 - башмак; 2 - керноприемная часть; 3 - ударная часть;

4 - крышка; 5 - гайка

3.32. На рис. 4, а приведен башмак с внутренним уступом (с уширенным кольцом), который предназначен для бурения грунтов со значительным количеством крупнообломочного материала при диаметре скважин 150 и 190 мм. Он обладает повышенной прочностью; наличие уступа на внутренней поверхности способствует удержанию крупнообломочного материала в полости керноприемника. Башмак имеет повышенное лобовое сопротивление, что снижает скорость бурения. Разработан также башмак с шарнирно-откидывающимися лапками (рис. 4, б), который может быть использован для бурения гравийно-галечниковых отложений при диаметре скважины 190 и 230 мм. Откидывающиеся лапки перекрывают до 60% проходного сечения башмака. Эти башмаки имеют повышенное лобовое сопротивление, а уменьшение проходного сечения не позволяет применять конструкцию башмака диаметром менее 150 мм. Изготовляются они из стали марок 40Х или 45Х с ленточной резьбой для соединения с корпусом забивного стакана. Помимо вышеуказанных конструкций забивных стаканов, необходимо отметить конструкции забивных стаканов ДальТИСИЗа, СевкавТИСИЗа, СМУ "Буртехналадка".

СКБ МГ СССР

а) - гладкий башмак; б) - башмак

с шарнирно-откидывающимися лапками

3.33. В ДальТИСИЗе забивные стаканы изготовляют из дробовых коронок, вследствие чего они обладают повышенной прочностью и долговечностью и могут успешно применяться для бурения крупнообломочных грунтов.

3.34. В СевкавТИСИЗе разработана усиленная конструкция забивного стакана. Усиление бурового стакана осуществлено методом наварки швов жесткости электродуговой сваркой с присадкой сурьмы. Швы (4 шт.) шириной 10 - 15 мм и толщиной 3 - 5 мм накладываются по внешним стенкам стакана вдоль его оси и по режущей части башмака с внутренней стороны. Такие стаканы свободно работают в грунтах, представленных галькой размером от 41 до 100 мм, галечниково-щебенистым материалом, связанным глиной, в песчано-глинистых грунтах с включением гальки, щебня и валунов.

3.35. В СМУ "Буртехналадка" для проходки грунтов со значительным количеством валунно-галечникового материала используют забивные стаканы диаметром 168 - 273 мм, изготовляемые из толстостенных обсадных труб (рис. 5). Наличие сплошной вертикальной прорези на теле стакана позволяет механизировать процесс очистки стакана от грунта с помощью специального приспособления (выталкивателя).

3.36. В Казаковской экспедиции Читинского ГУ предложен и использован усовершенствованный клапан желонки (рис. 6), что позволило увеличить срок его службы и привело к более полному извлечению породы из скважины.

1 - башмак; 2 - шарнирный клапан; 3 - корпус желонки

3.37. Особо следует отметить применяемый при ударно-канатном бурении в СВГУ буровой инструмент Оротуканского завода горного оборудования объединения "Северовостокзолото", отличающийся надежностью, износоустойчивостью и удобством в работе.

Башмак обсадной трубы изготовляют из стальных труб марки 30ХГС. Он соединяется с обсадной трубой резьбой; низ его имеет режущую кромку с углом приострения 45°, закаленную на длине 25 мм. Наружный диаметр башмака равен наружному диаметру соединительных муфт.

Обсадные трубы длиной 2,2 м соединяются муфтами (30ХГСА). Муфты обточены и имеют диаметр 226 - 230 мм (на 10 - 14 мм менее стандартного). Обточка муфт позволяет избежать осложнений при спуске и подъеме обсадных труб.

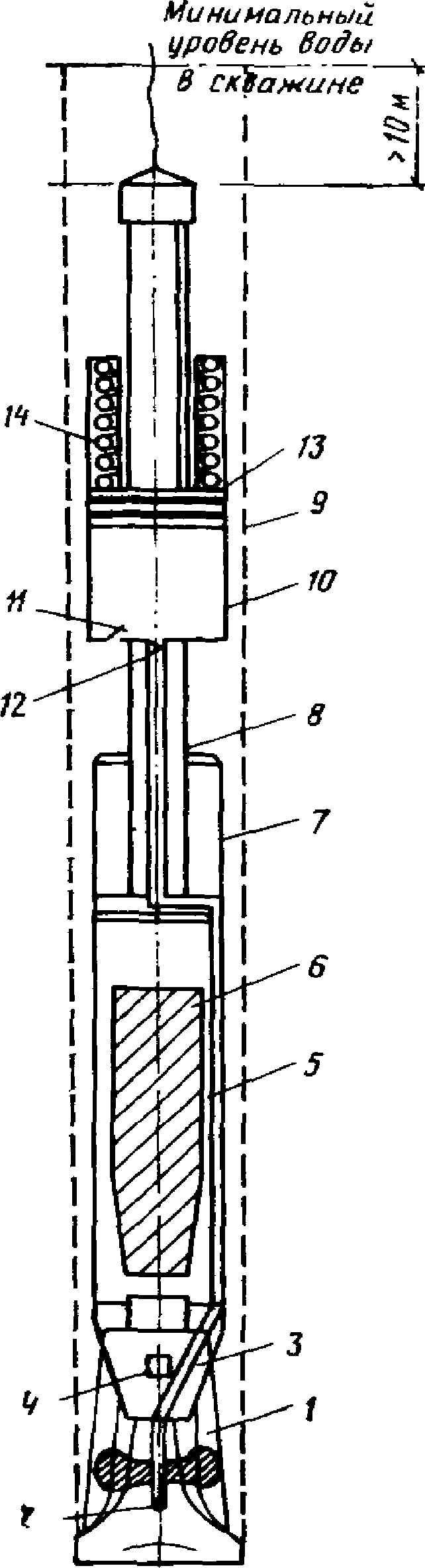

Многолетний опыт работы показал, что в условиях Северо-Востока страны при разведке россыпей наиболее эффективны поршневые желонки с языковым клапаном, которые с успехом можно применять при инженерных изысканиях (рис. 7). Основным их достоинством является простота в изготовлении и безотказность в работе, кроме того, они обеспечивают удовлетворительное наполнение и дают вполне достоверные данные при опробовании скважины.

1 - башмак с клапаном; 2 - корпус; 3 - гайка; 4 - шплинт;

5 - поршень; 6 - клапан; 7 - гайка опорная; 8 - пружина;

9 - шток; 10 - головка желонки; 11 - ограничительная шайба;

12 - тарелка клапана

3.38. В Гидропроекте разработана желонка, состоящая из цилиндрического корпуса, в нижней части которого укреплен конический зонд с клапаном, а в верхней - вилка для соединения с канатом лебедки. На наружной поверхности зонда в шахматном порядке установлены шипы - рыхлители высотой 30 мм. При ударе желонки о забой порода разрыхляется и во взвешенном состоянии поступает через клапан в полость желонки. На поверхности земли ее освобождают опрокидыванием. Желонку успешно применяли при бурении скважин в песчано-гравийных отложениях на изысканиях при строительстве Горьковской ГЭС.

3.39. Во ВНИИ-1 разработана желонка Р-20Ж-4У для ударно-канатного бурения скважин диаметром 500 - 600 мм. Желонка работает по принципу всасывания шлама (в виде пульпы) под действием вакуума, создаваемого движением двух поршней в трубе (рис. 8). От шлама желонку освобождают посредством специального устройства (рис. 9), предотвращающего потерю шлама и улучшающего условия труда.

1 - башмак; 2 - корпус; 3 - шаровой клапан; 4 - шток;

5 - поршень; 6 - манжет опорный; 7 - манжет уплотнительный;

8 - упор; 9 - втулка; 10 - гайка со шплинтом;

11 - амортизатор

1 - воронка; 2 - центрирующая труба; 3 - сливной лоток;

4 - ребро; 5 - втулка; 6 - штырь-толкатель

Техническая характеристика

Диаметр проходного отверстия башмака, мм ........................... 190

Ход штока, мм ...................................................... 1790

Максимальный объем шлама, поднимаемого за рейс, л .................. 168

Внутренний диаметр корпуса желонки, мм ............................. 307

Наружный диаметр корпуса желонки, мм ............................... 325

Длина корпуса желонки, мм .......................................... 3000

Общая длина при опущенном штоке, мм ................................ 3390

Максимальная общая длина, мм ....................................... 5180

Масса, кг .......................................................... 465

Опытные испытания желонки, проведенные при бурении скважин диаметром 450 - 500 мм и глубиной 20 - 25 м ударно-канатным способом станком УКС-22М в мерзлых грунтах, представленных гравийно-галечниковым материалом, сцементированным песчано-глинистым заполнителем, показали ее высокую извлекающую способность и существенное повышение производительности труда (почти в пять раз меньше времени затрачено на желонирование по сравнению с обычной беспоршневой желонкой с плоским клапаном).

3.40. В Якутском ГУ были созданы желонки грейферного и вакуумного типов (рис. 10), которыми бурили рыхлые отложения, представленные валунно-гравийно-галечниковым материалом с прослойками и линзами леденисто-илистой массы в верхних горизонтах. Валуны мелких и средних размеров составляют 5 - 8% всей массы породы. Мощность пластов аллювия достигает 20 - 25 м. Бурение велось рейсами 0,2 и 0,4 м. Извлечение шлама производили вакуумной и грейферной желонками. Бурение вели двумя станками БУ-20-2УШ. Масса снаряда на одном из них 1485 кг, на втором - 1350 кг. В первом случае в состав снаряда входили крестово-двутавровое долото диаметром 500 мм, переходник размерами 220 x 165 мм, две гладкоствольные ударные штанги диаметром 165 и канатный замок диаметром 165 мм. Извлечение дробленого материала осуществляли четырехлопастной грейферной желонкой. В состав второго снаряда входили: округляющее долото диаметром 500 мм, переходник размерами 220 x 165 мм, одна гладкоствольная двухметровая ударная штанга диаметром 165 мм, переходник размерами 165 x 140 мм и канатный замок диаметром 140 мм. Дробленый материал извлекали вакуумной желонкой конструкции П.В. Киселева. Частоту ударов бурового инструмента изменяли в пределах 48 - 56 ударов в 1 мин.

1 - ударный боек; 2 - фиксатор; 3 - лапка; 4 - пружина;

5 - шток; 6 - направляющие; 7 - тяга; 8 - корпус;

9 - лопасть

Результаты эксперимента показали, что полнота извлечения шлама из скважин грейферной и поршневой желонками составила 76 - 80%, что значительно превышает возможности обычных поршневых желонок, применяемых повсеместно.

3.41. Разновидностью ударно-канатного бурения является ударно-захватный способ, отличающийся в основном типом используемого бурового инструмента (грейферы).

На рис. 11 представлен одноканатный грейфер к установке УБСР-25, который можно использовать для бурения скважин в обводненных рыхлых отложениях с включениями валунов крупностью до 500 мм. Грейфер для бурения скважин диаметром 500 - 600 мм должен иметь массу 400 - 500 кг и обеспечить минимальное лобовое сопротивление при вхождении его в жидкость. Существуют также грейферы вибрационного действия, к которым, в частности, относится виброгрейфер ВГ-1000 института Гидропроект. Виброгрейфер ВГ-1000 предназначен для бурения скважин диаметром 1000 мм в мягких породах, преимущественно в обводненных песчаных и валунно-галечниковых отложениях. Эффективность бурения в последних обеспечивается применением четырехлопастного наконечника.

1 - челюсть; 2 - рычажная втулка; 3 - корпус; 4 - полиспаст;

5 - пружина; 6 - головка; 7 - подвесная штанга; 8 - собачка;

9 - палец; 10 - штанга

Виброгрейфер ВГ-1000 может быть применен для бурения скважин в комплекте с буровой вышкой или самоходным краном грузовым усилием не менее 10 кН.

4.1. Эффективность разрушения породы, а следовательно, производительность бурения, зависят от: а) массы бурового снаряда; б) высоты падения инструмента; в) числа ударов инструмента по забою в единицу времени; г) крепости проходимых пород; д) формы, качества закалки и заправки режущей части долота.

С увеличением диаметра и крепости проходимых пород массу снаряда нужно увеличивать. На эффективность удара долота в значительной степени влияют регулирование подачи каната и число ударов инструмента по забою скважины. Инструмент в скважине должен висеть на натянутом канате и при верхнем положении балансира бурового станка касаться забоя или быть несколько выше его (в зависимости от крепости пород). Высота падения инструмента регулируется перестановкой пальцев кривошипов бурового станка. Число ударов бурового инструмента должно быть подобрано так, чтобы долото касалось забоя скважины одновременно с достижением ролика балансира верхней мертвой точки.

При бурении твердых пород применяется тяжелый снаряд при малой высоте подъема инструмента над забоем и наибольшем числе ударов; при проходке мягких пород - снаряд малой массы с большей высотой подъема и меньшим числом ударов. При большем количестве ударов, когда оттяжной ролик опускается и нажимает на канат до подъема инструмента вверх, а долото еще не коснется забоя, происходят сильные рывки каната, что ведет к его износу, а иногда и к обрыву.

4.2. В современных станках количество ударов может изменяться перестановкой сменных шкивов на электродвигателе. Число ударов обычно принимается равным 45 - 50 в минуту.

Повороты бурового снаряда в скважине происходят автоматически благодаря применению самовращающегося канатного замка и свойству стального каната раскручиваться при нагрузке и вновь скручиваться, когда нагрузка снята. В момент удара снаряда по забою канат разгружается и закручивается, свободно вращая имеющиеся в теле замка втулку и шайбу. При подъеме инструмента канат натягивается, раскручивается и поворачивает замок, а вместе с ним и буровой снаряд. Поэтому инструментальный канат должен быть левой свивки (против хода часовой стрелки), чтобы раскручиваясь при подъеме снаряда, поворачивать инструмент по ходу часовой стрелки (при этом предотвращается разворачивание резьбовых соединений). Угол поворота снаряда зависит от эластичности стального каната, веса снаряда, сопротивления среды, в которой работает инструмент, чистоты полости замка и т.п.

4.3. Крепкие и вязкие породы следует проходить в два последовательных приема: разрушение производится буровым снарядом, состоящим из долота, ударной и раздвижной штанг, а удаление разрушенных пород из скважины - желонкой. Буровой снаряд ударяет по породе забоя с определенной частотой, причем при каждом ударе снаряд поворачивается на определенный угол для полной обработки всего забоя и стенок скважины. По мере углубления скважины буровой снаряд подается на забой путем сматывания с барабана каната, к которому он присоединен.

4.4. Рыхлые и частично вязкие породы проходят желонкой, которая, одновременно разрыхляя породу, заполняется ею, после чего поднимается из скважины для освобождения.

4.5. В зависимости от крепости пород применяются долота различной конструкции. Так, при бурении в крепких и средней твердости породах рекомендуется применять округляющее долото, при бурении в породах средней крепости - двутавровое, при бурении в мягких породах - долото зубильного типа (плоское).

Угол заострения лезвия долота, град, в зависимости от крепости пород принимается:

При бурении в крепких породах ................................. 100 - 140

При бурении в породах средней крепости ........................ 90 - 110

При бурении в мягких породах .................................. 60 - 80