ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ САНИТАРНЫЕ

КЕРАМИЧЕСКИЕ

МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 13449-82

(СТ СЭВ 2683-80)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

МОСКВА

РАЗРАБОТАН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

В. И. Ханаева (руководитель темы); Н. С. Белостоцкая, канд. техн. наук; Г. И. Зубова

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра Л. Е. Виноградов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 20 августа 1982 г. № 207

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ИЗДЕЛИЯ САНИТАРНЫЕ КЕРАМИЧЕСКИЕ Методы испытаний Sanitary ceramic wares. Test methods |

ГОСТ (СТ СЭВ 2683-80) Взамен |

Постановлением Государственного комитета СССР по делам строительств» от 20 августа 1981 г. № 207 срок введения установлен

с 01.01.83

Настоящий стандарт распространяется на санитарные фарфоровые, полуфарфоровые и фаянсовые изделия (далее - изделия) и устанавливает методы их испытаний.

Испытания, которым подвергают изделия различных видов порядок их отбора и число, а также периодичность испытаний следует принимать согласно требованиям стандартов на изделия конкретных видов.

Стандарт соответствует СТ СЭВ 2683-80 в части, указанной в справочном приложении.

1. КОНТРОЛЬ РАЗМЕРОВ ДЕФОРМАЦИИ И ВНЕШНЕГО ВИДА

1.1. Размеры изделий проверяют измерительными инструментами (лекалами, шаблонами, штангенциркулями, угольниками, калибрами) с погрешностью измерения: линейных размеров - до 1 мм, угловых - до 1°.

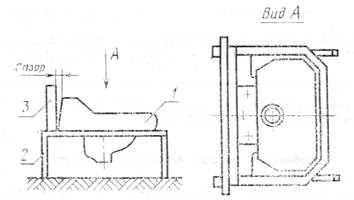

1.2. Монтажную поверхность (поверхность, прилегающую к стене) умывальника на наличие деформации проверяют в соответствии с черт. 1. Умывальник 1 кладут на горизонтально расположенную раму 2, покрытую резиной, и придвигают к деревянной плите 3, расположенной перпендикулярно к горизонтальной раме. Зазор между вертикальной плитой и верхним краем умывальника измеряют штангенциркулем или калибром (щупом).

За результат измерения принимают значение максимального зазора.

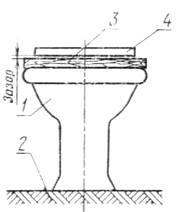

1.3. Горизонтальность верхней поверхности изделий проверяют в соответствии с черт. 2. Унитаз (бидэ, чашу унитаза) 1 устанавливают на горизонтальную поверхность 2 и сверху на него накладывают деревянную плиту 3, закрывающую всю поверхность изделия. На плиту устанавливают уровень 4 и калибром (тупом) измеряют зазор между верхней поверхностью плиты и нижней поверхностью горизонтально установленного на ней уровня.

За результат негоризонтальности верхней поверхности изделия принимают значение максимального зазора.

1.4. Наличие и значение коробления верхних и нижних поверхностей изделий определяют по контрольной плите путем измерения максимального зазора между плитой и проверяемой поверхностью изделия калибром (щупом).

Наличие и значение коробления прямолинейных передних и боковых поверхностей определяют путем измерения калибром (щупом) максимального зазора между проверяемой поверхностью изделия и приложенной к ней металлической линейкой.

1.5. Качество поверхностей изделий проверяют визуально без применения увеличительных приборов с расстояния 1 м при естественном или искусственном освещении. Освещенность должна быть не менее 300 лк.

1.6. Наличие невидимых трещин определяют на слух путем простукивания изделия, находящегося на деревянной подставке, деревянным молотком массой 0,25 кг.

Изделие, имеющее трещины, при простукивании издает дребезжащий звук.

1.7. Наличие посечек определяют визуально при протирке поверхности изделий тканью, смоченной в 0,1 %-ном растворе метиленового синего.

При наличии посечек они заполняются синим раствором и обнаруживаются визуально без применения увеличительных приборов.

1.8. Проверку цвета (оттенка) изделия производят при дневном освещении с освещенностью не менее 300 лк. На изделие, очищенное от загрязнений мягкой тканью, в разных местах накладывают образец-эталон, утвержденный в установленном порядке, и с расстояния 1,5 м сравнивают цвет (оттенок) проверяемого изделия с цветом (оттенком) образца-эталона. Изделие считают соответствующим образцу-эталону, если по цвету (оттенку) они не отличаются друг от друга.

2. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ

2.1. Определение водопоглощения проводят на образцах, выпиливаемых или откалываемых из разных мест изделия. Площадь каждого образца должна быть не менее 25 см2, число образцов - не менее трех.

Водопоглощение определяют путем кипячения изделия или путем вакуумирования.

2.2. Определение водопоглощения путем кипячения

2.2.1. Аппаратура и материалы:

сушильный шкаф; весы с точностью взвешивания до 0,01 г; сосуд с кипятильником или с электроплиткой; эксикатор; мягкая ткань или фильтровальная бумага.

2.2.2. Проведение испытания

Образцы очищают от пыли и мелких осколков, высушивают в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы и помещают в эксикатор. После охлаждения образцы взвешивают с погрешностью до 0,01 г и помещают в сосуд с водой на решетчатую подставку так, чтобы они не соприкасались друг с другом, и кипятят в течение 3 ч, после чего их оставляют в воде еще на 24 ч. Затем образцы вынимают, вытирают мягкой влажной тканью или фильтровальной бумагой и снова взвешивают.

2.2.3. Обработка результатов

Водопоглощение W в процентах вычисляют по формуле

![]()

где т1 - масса образца после насыщения водой, г;

т0 - масса высушенного образца, г.

За результат водопоглощения изделия принимают среднее арифметическое значение результатов испытаний.

2.3. Определение водопоглощения путем вакуумирования (рекомендуется для определения водопоглощения фарфоровыми и полуфарфоровыми изделиями)

2.3.1. Аппаратура и материалы: сушильный шкаф; весы с точностью взвешивания до 0,01 г; вакуумный эксикатор; эксикатор; вакуумный насос; мягкая ткань или фильтровальная бумага.

2.3.2. Проведение испытания.

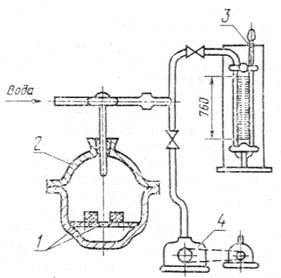

Испытание проводят на установке, указанной на черт. 3. Образцы 1, очищенные, высушенные, охлажденные и взвешенные в порядке, указанном в п. 2.2.2, помещают в вакуумный эксикатор 2, соединенный при помощи резиновых шлангов и кранов с вакуумметром 3 и вакуумным насосом 4. Затем включают вакуумный насос и откачивают воздух из вакуумного эксикатора до тех пор, пока остаточное давление в нем не достигнет (2700 ± 10) Па (~ 20 мм. рт. ст.). После этого в вакуумный эксикатор постепенно подают воду, пока она не покроет всю поверхность образцов. Остаточное давление 2700 Па (~ 20 мм рт. ст.) поддерживают в вакуумном эксикаторе в течение (30 ± 1) мин, затем вакуумный эксикатор отключают от вакуумного насоса, открывают его крышку и оставляют в таком положении не менее 1 ч. После этого образцы вынимают, вытирают мягкой увлажненной тканью или фильтровальной бумагой и взвешивают.

2.3.3. Обработка результатов.

Обработка результатов - по п. 2.2.3.

3. ИСПЫТАНИЕ ИЗДЕЛИЙ НА МЕХАНИЧЕСКУЮ ПРОЧНОСТЬ

3.1. Механическую прочность проверяют на целом изделии, не имеющем трещин, посечек и других повреждений. Перед испытанием изделие очищают мягкой тканью.

3.2. Оборудование и материалы: резиновые листы толщиной 2 - 4 мм; деревянные щиты толщиной 15 - 30 мм; деревянная балка; деревянная подставка; гидравлический или механический пресс или другое оборудование, позволяющее доводить нагрузку до (2,00 ± 0,01) кН [(200 ± 10) кгс].

3.3. Проведение испытания унитаза на механическую прочность.

На деревянный щит накладывают резиновый лист и на него устанавливают унитаз (для унитазов с прямым выпуском деревянный щит и резиновый лист должны иметь отверстия для выпуска). Сверху на унитаз накладывают второй резиновый лист, а на него - деревянный щит, через который при помощи гидравлического или механического пресса или другого оборудования передают нагрузку на унитаз, постепенно доведя ее до (2,00 ± 0,01) кН [(~ 200 ± 10) кгс].

Если при указанной нагрузке унитаз не получил повреждений, то его прочность считают удовлетворительной.

Так же испытывают механическую прочность бидэ и чаши унитаза.

3.4. Проведение испытания умывальника на механическую прочность

3.4.1. Прочность умывальников, монтируемых на консолях (кронштейнах), проверяют следующим образом. Умывальник устанавливают на деревянную раму с наложенной на нее резиной так, чтобы он опирался на резину всей нижней поверхностью борта. На верхние борта умывальника кладут резиновую прокладку, на которую помещают деревянную балку параллельно подставке в середине умывальника или в чашу умывальника до уровня его бортов насыпают сухой песок и на его выравненную поверхность укладывают резиновый лист, а сверху - деревянный щит и при помощи механического или гидравлического пресса или другого оборудования через балку (щит) передают нагрузку на умывальник, постепенно доведя ее до (1,50 ± 0,05) кН [(150 ± 5) кгс].

3.4.2. Прочность умывальников, монтируемых непосредственно на стене, проверяют следующим образом. Умывальник прикрепляют на ровную стенку болтами соответствующего размера или другими крепежными приспособлениями и на его середину параллельно стене кладут деревянную балку, к середине которой прикладывают нагрузку так же, как указано в п. 3.4.1.

3.4.3. Если при нагрузке, указанной в п. 3.4.1, умывальник не получил повреждений, то его прочность считают удовлетворительной.

4. ИСПЫТАНИЕ ГЛАЗУРИ НА ХИМИЧЕСКУЮ СТОЙКОСТЬ

Химическую стойкость глазури, определяют одним из следующих методов.

4.1. Первый метод

4.1.1. От проверяемого изделия отпиливают или откалывают не менее девяти образцов с глазурованной поверхностью, площадью не менее 25 см2 каждый. Па образцах не должно быть посечек, волосных трещин и других повреждений.

4.1.2. Аппаратура, материалы и реактивы: сушильный шкаф; эксикатор; лабораторные стаканы (3 ни.), мыло; дистиллированная вода; соляная кислота по ГОСТ 3118-77, 10 %-ный раствор; гидроокись натрия по ГОСТ 4328-77, 10 %-ный раствор; пирофосфат натрия по ГОСТ 342-77, 1 %-ный раствор; мягкая ткань.

4.1.3. Проведение испытания

Образцы моют с мылом, ополаскивают дистиллированной водой и помещают в сушильный шкаф, где при температуре (110 ± 5) °С высушивают до постоянной массы, после чего помещают в эксикатор для охлаждения.

В стаканы наливают по одному из указанных в п. 4.1.2 растворов с таким расчетом, чтобы образцы могли быть погружены в них только наполовину. В каждый стакан помещают по три образца так, чтобы они не соприкасались друг с другом.

В растворе соляной кислоты и гидроокиси натрия образцы выдерживают в течение 24 ч при комнатной температуре, а в растворе пирофосфата натрия - в течение 30 мин при температуре (60 ± 5) °С. После этого их вынимают из растворов, промывают водой, вытирают мягкой тканью и на поверхность, подвергшуюся воздействию реактивов, наносят карандашом линию шириной около 3 мм и затем вытирают ее влажной мягкой тканью.

4.1.4. Глазурь считают химически стойкой, если на ее поверхности не останется следов карандаша и глазурованные поверхности образцов, подвергшиеся воздействию реактивов, при визуальном осмотре не будет отличаться от глазурованных поверхностей тех же образцов, не подвергшихся такому воздействию.

4.2. Второй метод

4.2.1. От испытуемого изделия выпиливают или откалывают три образца, площадью 50 см2 каждый. На образцах не должно быть посечек, волосных трещин и других повреждений.

Примечание. Для изготовления образцов допускается использовать изделия, забракованные по показателям внешнего вида или механическим повреждениям.

4.2.2. Аппаратура и реактивы: лабораторные стаканы, вместимостью около 600 см3 каждый (3 шт.); серная кислота по ГОСТ 4204-77, 20 %-ный раствор; соляная кислота по ГОСТ 3118-77, 20 %-ный раствор; гидроокись калия по ГОСТ 9285-78, 5 %-ный раствор.

4.2.3. Проведение испытания.

В три стакана наливают по одному из указанных в п. 4.2.2 растворов, в каждый из них погружают до половины по одному проверяемому образцу и выдерживают их в течение 1 ч. Затем образцы вынимают из растворов, промывают водопроводной водой и осматривают без применения увеличительных приборов.

4.2.4. Глазурь считают химически стойкой, если глазурованные поверхности образцов, подвергшиеся воздействию реактивов, не будут отличиться от глазурованных поверхностей тех же образцов, не подвергшихся такому воздействию.

5. ИСПЫТАНИЕ ГЛАЗУРИ НА ТЕРМИЧЕСКУЮ СТОЙКОСТЬ

5.1. От проверяемого изделия выпиливают или откалывают из разных мест, покрытых с двух сторон глазурью, три образца, площадью не менее 70 см2 каждый. На образцах не должно быть посечек, волосных трещин и других повреждений.

Примечание. Для изготовления образцов допускается использовать изделия, забракованные по показателям внешнего вида или механическим повреждениям.

5.2. Аппаратура, материалы и реактивы: электрическая плитка или горелка с сеткой; холодильник; сосуд для кипячения раствора; сосуд для холодной воды; сосуд для красителя; хлористый кальций по ГОСТ 450-77 или хлористый калий по ГОСТ 4161-77; раствор метиленового красителя, фуксина или чернил; мягкая ткань; термометры по ГОСТ 16590-71.

5.3. Проведение испытания

5.3.1. Все три образца, подготовленные для испытания, погружают в сосуд с раствором, состоящим из равных весовых частей хлористого кальция или калия и воды, и кипятят при температуре (110 ± 3) °С в течение 3 ч. После этого образцы вынимают и погружают в сосуд с водой, имеющей температуру не выше 3 °С, и выдерживают их там до остывания. При этом температура воды в сосуде не должна повышаться более чем на 1 °С, для чего в сосуд в процессе испытания добавляют холодную воду.

После остывания образцы вынимают и погружают на 1 ч в сосуд с раствором метиленового красителя, фуксина или чернил, затем их вынимают, протирают мягкой тканью и осматривают. Если в результате осмотра на глазурованных поверхностях всех трех образцов не будет обнаружено трещин, посечек и прочих повреждений, по проверку повторяют, погружая образцы после их кипячения и охлаждения на 2 ч в раствор метиленового красителя, фуксина или чернил.

5.3.2. Глазурь считают термически стойкой, если после проведенных испытаний на глазурованных поверхностях всех трех образцов при их осмотре без применения увеличительных приборов не будет обнаружено волостных трещин (цека), посечек и прочих повреждений.

6. ИСПЫТАНИЕ ИЗДЕЛИЙ НА ТЕРМИЧЕСКУЮ СТОЙКОСТЬ

6.1. В качестве испытуемого образца используют целое изделие, на котором не должно быть трещин, посечек и других внешних повреждений.

6.2. Аппаратура и материалы: два сосуда, обеспечивающие свободное погружение изделия в них не менее чем на 10 см ниже уровня воды (один из сосудов должен иметь приспособление для нагревания воды); мягкая ткань.

6.3. Проведение испытания.

Изделие погружают в сосуд с водой, нагретой до температуры не менее 85 °С, и выдерживают в ней в течение 15 мин, затем его вынимают и погружают на 15 мин во второй сосуд с водой с температурой (17 ± 3) °С. При этом температура воды при охлаждении проверяемого изделия не должна повышаться более чем на 5 °С, для него в процессе испытания в сосуд добавляют холодную воду. Затем изделие вынимают из воды, протирают мягкой влажной тканью и производят проверку на наличие сколов, трещин, в том числе невидимых, по методике, указанной в пп. 1.6 и 1.7. При отсутствии повреждений испытание повторяют до трех раз.

6.4. Изделие считают выдержавшим испытание, если после трех циклов нагревания и охлаждения на нем не будет обнаружено трещин, отколов и других повреждений.

7. ПРОВЕРКА ФУНКЦИОНАЛЬНЫХ СВОЙСТВ ИЗДЕЛИЙ

7.1. Проверку функциональных свойств изделий проводят на стендах, имитирующих условия эксплуатации.

7.2. Определение скорости истечения воды из смываемого бачка.

В бачок, соединенный с унитазом, наливают 6 - 9 л воды, после чего из него вычерпывают 1 л воды и на его стенке отмечают верхний уровень оставшейся воды, затем вычерпывают еще 4 л воды и вновь отмечают ее уровень в бачке. После этого в бачок снова наливают воду, открывают спускной клапан и по секундомеру измеряют время истечения воды из бачка от верхней до нижней отметки.

Скорость истечения воды из бачка определяют как частное от деления количества воды, т.е. 4 л, на время ее истечения в секундах.

7.3. Проверку унитазов на смыв проводят с помощью губки или с помощью бумаги. Проверка унитаза на смыв с помощью губки.

На тарелку унитаза помещают смоченные водой пять искусственных губок диаметром не менее 30 мм и длиной не менее 100 мм и производят пуск воды в унитаз из смывного бачка.

Проверку повторяют пять раз на каждом проверяемом унитазе.

Результаты проверки считают удовлетворительными, если из пяти смывов не менее чем в четырех случаях все губки были удалены через выходное отверстие унитаза.

7.4. Проверка унитаза на смыв с помощью бумаги.

На тарелку унитаза помещают 10 смятых сухих листов туалетной бумаги формата А6 массой 30 - 40 г/м2 или же образцы искусственных фекалий диаметром 20 - 30 и длиной 70 - 80 мм массой 300 г, изготовленных из мелких (0,5 см2), замоченных в горячей воде в течение суток и отжатых рукой кусков газетной или оберточной бумаги и два листа туалетной бумаги размером 150´150 мм, после чего производят пуск воды в унитаз из смывного бачка.

Проверку повторяют пять раз на каждом проверяемом унитазе.

Результаты проверки считают удовлетворительными, если из пяти смывов не менее чем в четырех случаях бумага (искусственные фекалии и бумага) были удалены через выходное отверстие унитаза.

7.5. Проверка унитаза на ополаскивание.

Предварительно увлажненную поверхность тарелки унитаза посыпают сухими опилками общей массой 15 - 20 г или же наносят на нее жидкую смесь глины и песка (влажность 50 - 70 %, соотношение глины и песка 1:2), после чего производят пуск воды в унитаз из смывного бачка.

Результаты проверки считают удовлетворительными, если после смыва с поверхности тарелки унитаза смываются все опилки (смесь глины и песка).

7.6. Проверка унитаза на гигиеничность.

На поверхность унитаза кладут лист стекла так, чтобы он полностью перекрывал чашу унитаза и производят пуск воды в унитаз из смывного бачка.

Результат проверки считают удовлетворительным, если после окончания истечения воды из смывного бачка на стекле окажутся лишь единичные капли.

7.7. Проверка высоты водяного затвора в унитазе.

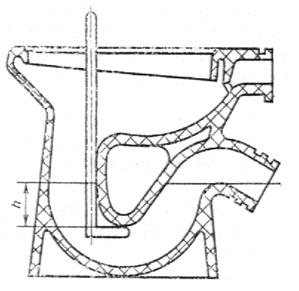

Высоту водяного затвора в унитазе определяют в соответствии с черт. 4, измеряя расстояние между нижней частью перегородки и верхним уровнем воды в унитазе.

h - высота водяного затвора

ПРИЛОЖЕНИЕ

Справочное

ИНФОРМАЦИОННЫЕ ДАННЫЕ О СООТВЕТСТВИИ ГОСТ 13449-82 СТ СЭВ 2683-80

Вводная часть ГОСТ 13449-82 соответствует вводной части и п 1.1 СТ СЭВ 2683-80.

п. 1.1 ГОСТ 13449-82 соответствует п. 1.2 СТ СЭВ 2683-80;

п. 1.2 ГОСТ 13449-82 соответствует п. 2.1 СТ СЭВ 2683-80;

п. 1.3 ГОСТ 13449-82 соответствует п. 2.2 СТ СЭВ 2683-80;

п. 1.5 ГОСТ 13449-82 соответствует разд. 3 СТ СЭВ 2683-80;

п. 1.6 ГОСТ 13449-82 соответствует п. 4.1 СТ СЭВ 2683-80;

п. 1.7 ГОСТ 13449-82 соответствует п. 4.2 СТ СЭВ 2683-80;

п. 1.8 ГОСТ 13449-82 соответствует пп. 8.1 - 8.5 СТ СЭВ 2683-80;

п. 2.1 ГОСТ 13449-82 соответствует п. 5.2 СТ СЭВ 2683-80;

пп. 2.2.1 и 2.3.1 ГОСТ 13449-82 соответствуют п. 5.3 СТ СЭВ 2683-80

п. 2.2.2 ГОСТ 13449-82 соответствует п. 5.4.1 СТ СЭВ 2683-80;

пп. 2.2.3 и 2.3.3 ГОСТ 13449-82 соответствует п. 5.5 СТ СЭВ 2683-80;

п. 2.3.2 ГОСТ 13449-82 соответствует п. 5.4.2 СТ СЭВ 2683-80;

п. 3.1 ГОСТ 13449-82 соответствует п. 6.2 СТ СЭВ 2683-80;

п. 3.2 ГОСТ 13449-82 соответствует п. 6.3 СТ СЭВ 2683-80;

п. 3.3 ГОСТ 13449-82 соответствует п. 6.4.1 СТ СЭВ 2683-80;

пп. 3.4.1 и 3.4.3 ГОСТ 13449-82 соответствует п. 6.4.3 СТ СЭВ 2683-80;

пп. 3.4.2 и 3.4.3 ГОСТ 13449-82 соответствуют п. 6.4.4 СТ СЭВ 2683-80;

п. 4.1.1 ГОСТ 13449-82 соответствует п. 7.2 СТ СЭВ 2683-80;

п. 4.1.2 ГОСТ 13449-82 соответствует п. 7.3 СТ СЭВ 2683-80;

пп. 4.1.3 и 4.1.4 ГОСТ 13449-82 соответствуют пп. 7.4 и 7.5 СТ СЭВ 2683-80;

п. 6.1 ГОСТ 13449-82 соответствует п. 9.2 СТ СЭВ 2683-80;

п. 6.3 ГОСТ 13149-82 соответствует п. 9.4 СТ СЭВ 2683-80;

п. 6.4 ГОСТ 13449-82 соответствует п. 9.5 СТ СЭВ 2683-80;

п. 7.1 ГОСТ 13449-82 соответствует п. 1.3 СТ СЭВ 2683-80;

п. 7.2 ГОСТ 13449-82 соответствует п. 10.1 СТ СЭВ 2683-80;

п. 7.3 ГОСТ 13449-82 соответствует п. 10.3 СТ СЭВ 2683-80;

п. 7.4 ГОСТ 13449-82 соответствует п. 10.4 СТ СЭВ 2683-80;

п. 7.5 ГОСТ 13449-82 соответствует п. 10.2 СТ СЭВ 2683-80;

п. 7.6 ГОСТ 13449-82 соответствует п. 10.5 СТ СЭВ 2683-80.

СОДЕРЖАНИЕ