МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Цементы МЕТОДЫ

ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ Cements. Methods of bending and compression |

ГОСТ |

Дата введения 01.07.83

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы их испытаний для определения предела прочности при изгибе и сжатии.

(Измененная редакция, Изм. № 2).

1. АППАРАТУРА

Мешалка для перемешивания цементного раствора.

Чаша и лопатка.

Встряхивающий столик и форма-конус.

Штыковка.

Форма для изготовления образцов-балочек.

Насадка к формам.

Вибрационная площадка.

Прибор для испытания на изгиб образцов-балочек.

Пресс для определения предела прочности при сжатии.

Пластинки для передачи нагрузки.

Пропарочная камера.

1.1. Мешалка для перемешивания цементного раствора

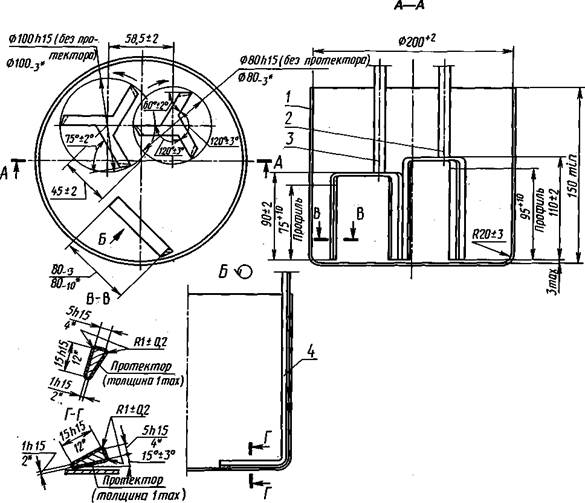

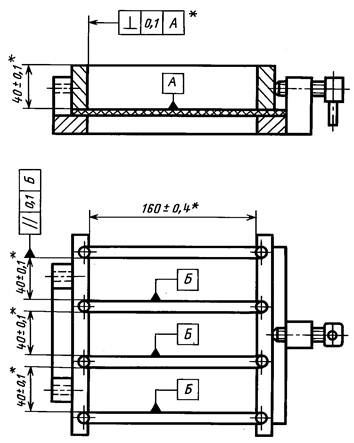

1а. Для перемешивания цементного раствора применяют лопастную мешалку. Ее схема, взаимное расположение, размеры и предельные отклонения размеров лопастей и чаши приведены на черт. 1а.

В систему лопастей входят две активные (ведущая и ведомая) и одна пассивная (лопасть-скребок). Все три лопасти совершают планетарное вращение относительно оси чаши, а активные лопасти, кроме того, вращаются вокруг собственных осей во встречных направлениях.

Частота вращения лопастей составляет, мин-1:

|

- планетарного ............................................................................. |

40 ± 2 |

|

- осевого: |

|

|

ведущей лопасти ..................................................................... |

80 ± 4 |

|

ведомой лопасти ...................................................................... |

160 ± 8 |

Схема мешалки для перемешивания цементного раствора

* Предельно допустимый размер при износе.

1 - чаша; 2 - ведомая лопасть; 3 - ведущая лопасть; 4 - лопасть-скребок

Черт. 1а

Лопасть-скребок должна соприкасаться с поверхностью чаши.

Рабочие части лопастей могут быть защищены сменными протекторами, в качестве которых используют трубки из резины или других эластичных, износостойких и коррозионно-стойких в среде цементного раствора материалов.

Для перемешивания цементного раствора допускается применять бегунковую мешалку.

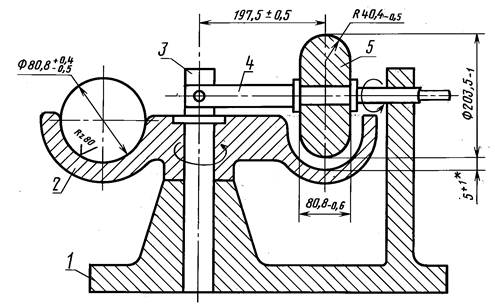

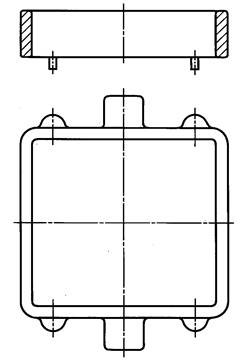

Схема бегунковой мешалки, основные размеры и их предельные отклонения приведены на черт. 1.

Мешалка для перемешивания цементного раствора

* 7 мм при износе.

1 - основание; 2 - чаша; 3 - ось чаши; 4 - ось бегунка; 5 - бегунок

Черт. 1

Масса деталей мешалки, допустимые отклонения при изготовлении и износе должны соответствовать указанным в таблице.

В килограммах

|

Наименование детали |

Номинальная масса |

Предельная масса, допускаемая при |

||

|

изготовлении |

износе, |

|||

|

не более |

не менее |

не менее |

||

|

1. Бегунок с шестеренкой без оси |

19,1 |

19,4 |

19,1 |

18,5 |

|

2. Бегунок с шестеренкой и осью |

21,5 |

22,0 |

21,5 |

20,9 |

Частота вращения чаши должна быть (8 ± 0,5) мин-1, а валика мешалки - (72 ± 5) мин-1. Число оборотов чаши мешалки при перемешивании каждой пробы должно быть 20, после чего мешалка автоматически отключается.

1.2. Чаша и лопатка - по ГОСТ 310.3 (при использовании бегунковой мешалки).

1.1, 1.2. (Измененная редакция, Изм. № 2).

1.3. Встряхивающий столик и форма-конус

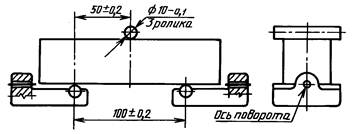

Конструкция столика должна обеспечивать плавный без перекосов подъем подвижной части на высоту (10 ± 0,5) мм и ее свободное падение с этой высоты до удара о неподвижную преграду. Масса перемещающейся части столика должна быть (3500 ± 100) г при изготовлении.

Число встряхиваний за рабочий цикл определения расплыва должно составлять 30 с периодичностью одно встряхивание в секунду.

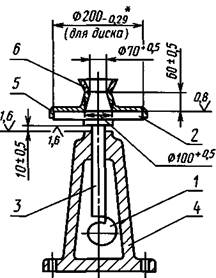

Пример конструкции столика приведен на черт. 2. При помощи кулачка 1, получающего движение от привода, перемещающаяся часть, состоящая из диска 2 и штока 3, поднимается на заданную высоту и затем совершает свободное падение до удара о неподвижную преграду - станину 4. Диск 2 должен быть выполнен из коррозионно-стойкого металла со шлифованной рабочей поверхностью.

Встряхивающий столик и форма-конус

* Для испытания цемента с расплывом конуса более 200 мм применяют диск диаметром 300 мм. Указанный допуск - для изготовления.

1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 - насадка

Черт. 2

Столик должен быть установлен горизонтально и закреплен на фундаменте либо на металлической плите массой не менее 30 кг. Отклонение от горизонтальности рабочей поверхности диска столика не должно превышать 1 мм на диаметр 200 мм.

Форму-конус с центрирующим устройством 5, обеспечивающим точную установку формы на диске столика и предохраняющим ее от смещения в процессе штыкования раствора, и насадку 6 изготовляют из коррозионно-стойких материалов; их основные размеры приведены на черт. 2.

Эксцентриситет установки формы-конуса с центрирующим устройством относительно оси столика не должен быть более 1 мм при изготовлении.

(Измененная редакция, Изм. № 1, 2).

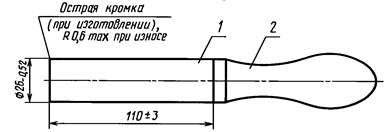

1.4. Штыковка (черт. 3) для уплотнения раствора в форме-конусе должна быть изготовлена из стали с твердостью не менее 45 HRC3.

Штыковка

1 - стержень; 2 - рукоятка

Черт. 3

Масса штыковки составляет (350 ± 20) г.

Рукоятку рекомендуется изготовлять из неметаллического малогигроскопичного материала.

(Измененная редакция, Изм. № 2).

1.5. Разъемные формы для образцов-балочек (черт. 4) изготовляют из материалов, удовлетворяющих условиям их эксплуатации и обеспечивающих жесткость форм и стабильность размеров образцов.

Продольные и поперечные стенки формы должны при закреплении плотно прилегать друг к другу и к поддону, не допуская при изготовлении образцов вытекания воды из формы.

Пределы допускаемого износа стенок форм - не более 0,2 мм по ширине и высоте.

Формы для изготовления образцов-балочек

* Допуск для изготовления формы

Черт. 4

(Измененная редакция, Изм. № 1, 2).

1.5.1. Устройства, используемые для разъема и чистки форм, должны обеспечивать выполнение соответствующей операции без повреждения образцов и деталей формы.

1.6. Насадка к формам балочек (черт. 5) должна обеспечивать плотное прижатие стенок формы к ее основанию и формы в целом к столу вибрационной площадки.

Окно насадки по размерам должно соответствовать внутреннему контуру формы.

Допускается применять насадку с разделительными перегородками.

Насадка к формам балочек

Черт. 5

(Измененная редакция, Изм. № 1, 2).

1.7. Вибрационная площадка для уплотнения цементного раствора в формах балочек должна иметь вертикальные колебания с амплитудой (0,35 ± 0,03) мм, частотой колебаний 3000-200 в минуту и быть укомплектована реле времени.

(Измененная редакция, Изм. № 1).

1.8. Прибор для испытания на изгиб

Для испытания образцов балочек на изгиб могут быть использованы приборы любой конструкции, удовлетворяющие следующим требованиям.

Средняя скорость нарастания испытательной нагрузки на образец должна быть (0,05 ± 0,01) кН/с [0,12 ± 0,02) МПа/с в пересчете на единицу площади приведенного сечения балочки]. Захват для установки образца должен быть снабжен цилиндрическими элементами, изготовленными из стали твердостью 56...61 HRCэ.

Нижние опорные элементы должны иметь возможности поворота относительно горизонтальной оси, лежащей на нижней опорной плоскости образца и являющейся осью ее продольной симметрии.

Схема расположения образца на опорных элементах, их форма, размеры и взаимное расположение приведены на черт. 6.

Схема расположения образца на опорных элементах

Черт. 6

(Измененная редакция, Изм. № 1, 2).

1.9. Для определения предела прочности образцов при сжатии могут быть использованы прессы любой конструкции с предельной нагрузкой до 500 кН, удовлетворяющие техническим требованиям ГОСТ 28840 и обеспечивающие нагружение образца в режиме чистого сжатия.

Для компенсации пространственного отклонения от параллельности опорных граней образца пресс должен иметь подвижную шаровую опору. Допускается применять шаровые опоры любой конструкции, обеспечивающей возможность проведения поверки пресса. Пресс должен быть снабжен приспособлением для центрированной установки нажимных пластинок, передающих нагрузку на образец.

(Измененная редакция, Изм. № 1).

1.9.1. (Исключен, Изм. № 1).

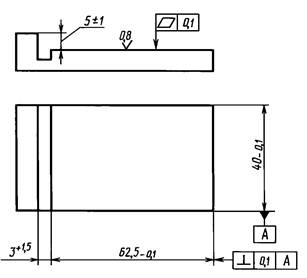

1.10. Нажимные пластинки для передачи нагрузки на половинки образцов-балочек должны быть изготовлены из стали твердостью 56...61 HRCэ. Форма и размеры пластинки приведены на черт. 7.

Пластинки для передачи нагрузки на половинки образцов-балочек

Черт. 7

При наличии приспособлений, обеспечивающих фиксацию пластинок на верхней и нижней опорных плитах пресса в отцентрированном и совпадающем при прижиме по периметру рабочих плоскостей положении, их допускается изготовлять без упоров. При этом взаимное смещение вертикальных граней пластин не должно быть более 0,5 мм, а на расстоянии 3+1,5 мм от одной из торцевых граней нижней или верхней пластинки должен находиться упор, определяющий положение балочки и не препятствующий деформациям образца при испытании.

(Измененная редакция, Изм. № 1, 2).

1.11. Конструкция пропарочной камеры должна обеспечивать создание в ней среды насыщенного пара заданной температуры.

1.12. Порядок поверки аппаратуры приведен в приложении 2.

(Измененная редакция, Изм. № 1).

2. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

2.1. Определение консистенции цементного раствора

2.1.1. Для определения консистенции цементного раствора отвешивают 1500 г нормального песка (по ГОСТ 6139), 500 и 200 г воды (В/Ц = 0,40). Компоненты загружают в предварительно протертую влажной тканью чашу лопастной мешалки в следующей последовательности: песок, вода, цемент. Чашу устанавливают на мешалку и перемешивают в течение (120 ± 10) с.

При использовании бегунковой мешалки песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу и перемешивают лопатой в течение 1 мин.

Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц = 0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин.

2.1.1.1. При применении бегунковой мешалки допускается перемешивать цемент и песок до и после приливания воды в мешалках, обеспечивающих хорошее перемешивание раствора и не изменяющих зерновой состав песка.

2.1.3. Форму-конус с центрирующим устройством устанавливают на диск встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью.

2.1.1 - 2.1.3. (Измененная редакция, Изм. № 2).

2.1.4. По окончании перемешивания заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз.

После уплотнения верхнего слоя избыток раствора удаляют ножом, расположенным под небольшим углом к торцевой поверхности конуса, заглаживая с нажимом раствор вровень с краями конуса, затем конус снимают в вертикальном направлении. Нож предварительно протирают влажной тканью.

(Измененная редакция, Изм. № 1).

Водоцементное отношение, полученное при достижении расплыва конуса 106 - 115 мм, принимают для проведения дальнейших испытаний.

2.2. Определение предела прочности при изгибе и сжатии

На собранную форму устанавливают насадку и промазывают снаружи густой смазкой стык между формой и насадкой.

(Измененная редакция, Изм. № 1).

2.2.2. Для определения прочностных характеристик цементов изготавливают образцы-балочки из цементного раствора, приготовленного как указано в пп. 2.1.1 и 2.1.2, с В/Ц = 0,40 и консистенцией, характеризуемой расплывом конуса 106 - 115 мм. Если при В/Ц = 0,40 расплыв конуса менее 106 или более 115 мм, образцы изготовляют при водоцементном отношении, определенном по п. 2.1.5.

2.2.3. Для каждого установленного срока испытаний изготовляют по три образца (одна форма).

2.2.4. Для уплотнения раствора форму балочек с насадкой, подготовленную по п. 2.2.1, закрепляют в центре виброплощадки, плотно прижимая ее к плите. Допускается устанавливать две формы, симметрично расположенные относительно центра виброплощадки, при условии одновременного их заполнения.

Форму по высоте наполняют приблизительно на 1 см раствором и включают вибрационную площадку. В течение первых 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают. Форму снимают с виброплощадки и избыток раствора удаляют ножом, расположенным под небольшим углом к поверхности укладки, заглаживая с нажимом раствор вровень с краями формы. Образцы маркируют. Нож предварительно должен быть протерт влажной тканью.

2.2.4, 2.2.5. (Измененная редакция, Изм. № 1).

2.2.6. По истечении времени хранения, указанного в п. 2.2.5, образцы осторожно расформовывают и укладывают в ванны с питьевой водой в горизонтальном положении так, чтобы они не соприкасались друг с другом.

Вода должна покрывать образцы не менее чем на 2 см. Воду меняют через каждые 14 сут. Температура воды при замене должна быть (20 ± 2) °С, как и при хранении образцов.

2.2.6.1. Образцы, имеющие через (24 ± 1) ч прочность, недостаточную для расформовки их без повреждения, допускается вынимать из формы через (48 ± 2) ч, указывая этот срок в рабочем журнале.

(Измененная редакция, Изм. № 1).

2.2.7. По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию. Непосредственно перед испытанием образцы должны быть вытерты.

(Измененная редакция, Изм. № 2).

2.2.8. Определение предела прочности при изгибе

Образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Схема расположения образца на опорных элементах показана на черт. 6. Образцы испытывают в соответствии с инструкцией, приложенной к прибору.

2.2.9. Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

2.2.10. Определение предела прочности при сжатии

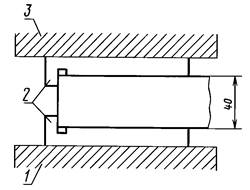

Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (черт. 8). Образец вместе с пластинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испытании должна быть (2,0 ± 0,5) МПа/с. Рекомендуется использовать приспособление, автоматически поддерживающее стандартную скорость нагружения образца.

Положение образца между нажимными пластинками при испытании на сжатие

1 - нижняя плита пресса; 2 - пластинки; 3 - верхняя плита пресса

Черт. 8

(Измененная редакция, Изм. № 1).

2.2.11. Предел прочности при сжатии отдельного образца вычисляют как частное от деления величины разрушающей нагрузки (в кгс) на рабочую площадь пластинки (в см2), т. е. на 25 см2.

2.2.12. Предел прочности при сжатии вычисляют как среднее арифметическое значение четырех наибольших результатов испытания шести образцов.

2.3. Определение прочности цемента при пропаривают

2.3.1. Образцы для определения прочности цемента при пропаривании изготовляют в соответствии с пп. 2.1 и 2.2. Для предохранения поверхности образца от попадания конденсата формы накрывают пластинами, выполненными из коррозионно-стойких материалов и не оказывающими давления на образцы. Формы с образцами помещают в пропарочную камеру, где выдерживают в течение (120 ± 10) мин при температуре (20 ± 3) ºС (при отключенном подогреве).

(Измененная редакция, Изм. № 2).

2.3.2. Пропарку ведут по следующему режиму:

- равномерный подъем температуры до (85 ± 5) ºС ... (180 ± 10) мин

- изотермический прогрев при температуре (85 ± 5) ºС ... (360 ± 10) мин

- остывание образцов при отключенном подогреве ... (120 ± 10) мин.

Затем открывают крышку камеры.

2.3.3. Через (24 ± 2) ч с момента изготовления образцы расформовывают и сразу же испытывают в соответствии с п. 2.2.

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Обязательное

ПОВЕРКА АППАРАТУРЫ

1. Поверке подлежат:

- мешалка для перемешивания цементного раствора;

- встряхивающий столик и форма-конус;

- штыковка;

- формы для изготовления образцов-балочек;

- вибрационная площадка;

- прибор для определения предела прочности образцов при изгибе;

- пресс для определения предела прочности образцов при сжатии;

- пластинки для передачи нагрузки на половинки образцов-балочек.

2. Поверку проводят в соответствии с утвержденными инструкциями с периодичностью не реже одного раза в год.

3. Поверяемые параметры аппаратуры приведены в таблице.

|

Объект поверки |

Поверяемый узел или деталь |

Поверяемый параметр |

|

1. Мешалка лопастная для перемешивания цементного |

Лопасти активные (без протекторов) |

Диаметр описанной окружности, размеры сторон сечения |

|

раствора |

Лопасть пассивная (без протектора) |

Размеры сторон сечения, длина горизонтальной части |

|

2. Мешалка бегунковая для перемешивания цементного раствора |

Бегунок Ось с бегунком в сборе Чаша |

Диаметр, ширина, радиус закругления Масса Диаметр вписанного круга (в профиле чаши) |

|

|

Механизм в сборе |

Частота вращения чаши в минуту, частота вращения бегунка в минуту, зазор между дном чаши и нижней точкой поверхности бегунка, расстояние от центра вращения чаши до средней вертикальной плоскости бегунка |

|

3. Встряхивающий столик |

Механизм в целом |

Высота подъема падающих частей, полное число встряхиваний за рабочий цикл (для автоматических столиков), отклонение от горизонтальности рабочей поверхности диска |

|

4. Форма-конус с центрирующим устройством |

|

Размеры |

|

5. Штыковка |

|

Размеры рабочей части |

|

6. Форма для изготовления образцов-балочек |

|

Внутренние размеры, параллельность стенок |

|

7. Вибрационная площадка |

|

Амплитуда колебаний |

|

8. Прибор для определения предела прочности при изгибе |

Опорные и передающие нагрузку элементы |

Размеры элементов и их взаимное расположение |

|

|

Прибор в целом |

Точность воспроизведения нагрузок |

|

9. Пресс для определения предела прочности при сжатии |

|

Точность воспроизведения нагрузок |

|

10. Пластинки для передачи нагрузки на половинки образцов-балочек |

|

Состояние рабочей поверхности, размеры, плоскостность рабочей поверхности, перпендикулярность боковых граней |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР Государственным комитетом СССР по делам строительства Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 21.08.81 № 151

3. ВЗАМЕН ГОСТ 310.4-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. ИЗДАНИЕ (апрель 2003 г.) с Изменениями № 1, 2, утвержденными в августе 1984 г., мае 1990 г. (ИУС 1-85, 9-90)