ГОСТ 16483.5-73

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДРЕВЕСИНА

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА

ПРОЧНОСТИ

ПРИ СКАЛЫВАНИИ ВДОЛЬ ВОЛОКОН

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ДРЕВЕСИНА Методы определения

предела прочности при скалывании вдоль Wood. Methods for determination of ultimate shearing strength parallel to grain |

ГОСТ Взамен |

* Переиздание (сентябрь 1999 г.) с Изменениями № 1, 2, 3, 4, утвержденными в июне 1977 г., январе 1979 г., ноябре 1983 г., октябре 1988 г. (ИУС 8-77, 3-79, 2-84, 1-89)

Постановлением Государственного комитета стандартов Совета Министров СССР от 23.10.73 № 2364 дата введения установлена

01.07.74

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на древесину и устанавливает методы определения предела прочности при скалывании вдоль волокон.

Стандарт соответствует СТ СЭВ 814-77 и ИСО 3347-76 в части определения предела прочности при скалывании вдоль волокон кондиционированных образцов.

Методы не распространяются на авиационные пиломатериалы и заготовки.

1. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СКАЛЫВАНИИ ВДОЛЬ ВОЛОКОН

Метод предназначен для определения предела прочности древесины при кондиционировании образцов по ГОСТ 16483.0-89.

Машина испытательная по ГОСТ 28840-90 с погрешностью измерения нагрузки не более 1 %.

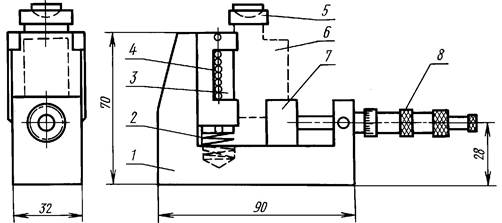

Приспособление к испытательной машине (см. черт. 1).

Штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм.

Аппаратура для определения влажности - по ГОСТ 16483.7-71.

1 - корпус; 2 - пружина; 3 - подвижная

планка; 4 - ролики; 5 - нажимная призма с шаровой опорой;

6 - образец; 7 - подвижная опора; 8 - устройство для

прижима подвижной опоры

Черт. 1

(Измененная редакция, Изм. № 2, 4).

1.2. Подготовка к испытанию

1.2.1. Испытание на скалывание проводят по тангентальной и радиальной плоскостям. Форма и размеры образцов должны соответствовать черт. 2.

а - скалывание по тангентальной плоскости; б - скалывание по радиальной плоскости

Черт. 2

1.2.2. Точность изготовления, влажность и количество образцов должны соответствовать ГОСТ 16483.0-89.

1.3. Проведение испытания

1.3.1. Толщину образца b и длину скалывания l измеряют штангенциркулем по ожидаемой плоскости скалывания с погрешностью не более 0,1 мм.

1.3.2. Образец помещают в приспособление для испытания на скалывание (черт. 1). Подвижную опору 7 подводят до соприкосновения с образцом. Нагрузку на образец передают через нажимную призму с шаровой опорой 5. Образец нагружают равномерно с постоянной скоростью нагружения или постоянной скоростью перемещения нагружающей головки машины. Скорость должна быть такой, чтобы образец разрушился через (1,0 ± 0,5) мин с момента нагружения. При использовании машины с электромеханическим приводом допускается проводить нагружение образца равномерно со скоростью (4000 ± 1000) Н/мин или проводить испытания при скорости перемещения нагружающей головки испытательной машины 4 мм/мин, при условии достижения предела прочности при скалывании вдоль волокон в указанный интервал времени.

Максимальную нагрузку Р измеряют с погрешностью не более 1 %.

(Измененная редакция, Изм. № 2, 4).

1.3.3. После испытания определяют влажность образцов в соответствии с ГОСТ 16483.7-71. Пробой для определения влажности является большая часть разрушенного образца.

Минимальное количество испытываемых на влажность образцов должно соответствовать ГОСТ 16483.0-89.

(Измененная редакция, Изм. № 2).

1.4. Обработка результатов

1.4.1. Предел прочности древесины при кондиционировании образцов (τW) в МПа вычисляют по формуле

![]()

где Рmax - максимальная нагрузка, Н;

b - толщина образца, мм;

l - длина скалывания, мм.

Вычисление производят с округлением до 0,1 МПа.

1.4.2. Предел прочности (τW) в МПа пересчитывают на влажность 12 % по формулам:

для образцов с влажностью меньше предела гигроскопичности

![]()

где α - поправочный коэффициент на влажность, равный 0,03 для всех пород;

W - влажность образца в момент испытания, %;

для образцов с влажностью, равной или больше предела гигроскопичности

![]()

где ![]() - коэффициент пересчета при влажности 30

%, равный 0,730 - для акации, вяза и дуба; 0,535 - для березы и ореха; 0,610 -

для бука и груши, сосны кедровой и обыкновенной, ели и лиственницы; 0,570 - для

граба, ивы, осины и тополя; 0,650 - для клена, липы, ольхи, пихты и ясеня.

- коэффициент пересчета при влажности 30

%, равный 0,730 - для акации, вяза и дуба; 0,535 - для березы и ореха; 0,610 -

для бука и груши, сосны кедровой и обыкновенной, ели и лиственницы; 0,570 - для

граба, ивы, осины и тополя; 0,650 - для клена, липы, ольхи, пихты и ясеня.

Вычисление производят с округлением до 0,1 МПа.

1.4.3. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-89.

1.4.4. Результаты испытаний и расчетов заносят в протокол испытаний, форма которого приведена в приложении 1.

(Измененная редакция, Изм. № 1).

2. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СКАЛЫВАНИИ ВДОЛЬ ВОЛОКОН НЕКОНДИЦИОНИРОВАННЫХ ОБРАЗЦОВ

2.1. Аппаратура по п. 1.1.

2.2. Подготовка к испытанию

2.2.1. Образцы изготавливают по п. 1.2.1.

2.2.2. Точность изготовления и количество образцов должны соответствовать требованиям ГОСТ 16483.0-89.

2.2.3. Образцы должны находиться до испытания в условиях, исключающих изменение их начальной влажности. Для определения предела прочности без определения влажности допускается увлажнять образцы до влажности более 30 % в воде при температуре 15 - 25 °С в течение:

- не менее 8 ч - образцы из древесины ели, сосны кедровой, заболони сосны обыкновенной, березы и других рессеяннососудистых пород;

- не менее 24 ч - образцы из древесины лиственницы, ядра сосны, дуба и других кольцесосудистых пород.

2.3. Проведение испытания по пп. 1.3.1 - 1.3.3. После испытания определяют влажность каждого образца с погрешностью не более 1 % по ГОСТ 16483.7-71. Пробой для определения влажности является большая часть разрушенного образца. Влажность увлажненных образцов из свежесрубленной древесины не определяют.

2.4. Обработка результатов

2.4.1. Предел прочности образца с влажностью в момент испытания (τW) в МПа вычисляют по формуле

![]()

где Рmax - максимальная нагрузка, Н;

b - толщина образца, мм;

l - длина скалывания, мм.

Вычисление производят с округлением до 0,1 МПа.

2.4.2. Предел прочности пересчитывают на влажность 12 % (τ12) в МПа по формуле

![]()

где ![]() - коэффициент пересчета,

определяемый по таблице при известной плотности древесины. Если определение

плотности не производилось, допускается принимать коэффициент пересчета равным

средней величине для исследуемой породы по таблице приложения 2.

- коэффициент пересчета,

определяемый по таблице при известной плотности древесины. Если определение

плотности не производилось, допускается принимать коэффициент пересчета равным

средней величине для исследуемой породы по таблице приложения 2.

|

Влажность, % |

Коэффициент

пересчета |

||||||||||

|

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

900 |

|

|

5 |

1,178 |

1,172 |

1,168 |

1,160 |

1,157 |

1,148 |

1,139 |

1,130 |

1,121 |

1,111 |

1,102 |

|

6 |

1,160 |

1,155 |

1,150 |

1,145 |

1,140 |

1,131 |

1,125 |

1,118 |

1,110 |

1,101 |

1,091 |

|

7 |

1,138 |

1,132 |

1,128 |

1,124 |

1,118 |

1,115 |

1,109 |

1,100 |

1,094 |

1,088 |

1,078 |

|

8 |

1,112 |

1,108 |

1,106 |

1,102 |

1,100 |

1,096 |

1,090 |

1,085 |

1,078 |

1,072 |

1,058 |

|

9 |

1,086 |

1,082 |

1,080 |

1,078 |

1,075 |

1,071 |

1,069 |

1,065 |

1,060 |

1,058 |

1,050 |

|

10 |

1,058 |

1,056 |

1,054 |

1,052 |

1,050 |

1,048 |

1,046 |

1,044 |

1,041 |

1,039 |

1,035 |

|

11 |

1,030 |

1,029 |

1,028 |

1,026 |

1,025 |

1,024 |

1,022 |

1,021 |

1,020 |

1,019 |

1,018 |

|

12 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

|

13 |

0,968 |

0,969 |

0,970 |

0,972 |

0,973 |

0,975 |

0,977 |

0,978 |

0,980 |

0,982 |

0,984 |

|

14 |

0,935 |

0,938 |

0,940 |

0,942 |

0,944 |

0,948 |

0,950 |

0,954 |

0,958 |

0,960 |

0,964 |

|

15 |

0,900 |

0,905 |

0,909 |

0,912 |

0,915 |

0,920 |

0,925 |

0,930 |

0,935 |

0,940 |

0,945 |

|

16 |

0,874 |

0,879 |

0,883 |

0,888 |

0,890 |

0,895 |

0,900 |

0,908 |

0,912 |

0,920 |

0,928 |

|

17 |

0,838 |

0,845 |

0,849 |

0,855 |

0,860 |

0,869 |

0,875 |

0,882 |

0,890 |

0,898 |

0,906 |

|

18 |

0,812 |

0,818 |

0,825 |

0,830 |

0,835 |

0,843 |

0,852 |

0,866 |

0,875 |

0,885 |

0,892 |

|

19 |

0,782 |

0,790 |

0,796 |

0,805 |

0,810 |

0,820 |

0,830 |

0,841 |

0,851 |

0,866 |

0,876 |

|

20 |

0,755 |

0,762 |

0,770 |

0,780 |

0,788 |

0,798 |

0,810 |

0,822 |

0,835 |

0,850 |

0,862 |

|

21 |

0,730 |

0,738 |

0,746 |

0,755 |

0,763 |

0,776 |

0,790 |

0,805 |

0,818 |

0,832 |

0,846 |

|

22 |

0,702 |

0,712 |

0,720 |

0,730 |

0,740 |

0,755 |

0,770 |

0,785 |

0,800 |

0,818 |

0,830 |

|

23 |

0,682 |

0,692 |

0,700 |

0,715 |

0,725 |

0,740 |

0,754 |

0,770 |

0,785 |

0,805 |

0,820 |

|

24 |

0,660 |

0,672 |

0,682 |

0,696 |

0,705 |

0,720 |

0,736 |

0,752 |

0,770 |

0,790 |

0,808 |

|

25 |

0,643 |

0,653 |

0,662 |

0,678 |

0,686 |

0,703 |

0,718 |

0,738 |

0,756 |

0,776 |

0,794 |

|

26 |

0,625 |

0,638 |

0,648 |

0,660 |

0,670 |

0,690 |

0,708 |

0,726 |

0,745 |

0,768 |

0,786 |

|

27 |

0,610 |

0,620 |

0,634 |

0,649 |

0,658 |

0,678 |

0,697 |

0,715 |

0,733 |

0,757 |

0,776 |

|

28 |

0,596 |

0,608 |

0,620 |

0,637 |

0,645 |

0,662 |

0,682 |

0,705 |

0,724 |

0,748 |

0,768 |

|

29 |

0,582 |

0,595 |

0,610 |

0,625 |

0,638 |

0,655 |

0,675 |

0,698 |

0,718 |

0,740 |

0,760 |

|

≥ 30 |

0,574 |

0,586 |

0,600 |

0,615 |

0,630 |

0,645 |

0,668 |

0,688 |

0,710 |

0,732 |

0,755 |

Примечание. Коэффициент пересчета ![]() для

промежуточных значений плотности определяют линейным интерполированием

коэффициентов

для

промежуточных значений плотности определяют линейным интерполированием

коэффициентов ![]() для смежных значений плотности.

для смежных значений плотности.

Пример. Коэффициент

пересчета ![]() для

породы с плотностью 650 кг/м3 равен 0,645. Коэффициент пересчета

для

породы с плотностью 650 кг/м3 равен 0,645. Коэффициент пересчета ![]() для породы с

плотностью 700 кг/м3 равен 0,668. Коэффициент

для породы с

плотностью 700 кг/м3 равен 0,668. Коэффициент ![]() для породы с плотностью

670 кг/м3 определяется по формуле

для породы с плотностью

670 кг/м3 определяется по формуле

![]()

Вычисление производят с округлением до 0,1 МПа.

2.4.3. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-89.

2.4.4. Результаты испытаний и расчетов заносят в протокол испытаний, форма которого приведена в приложении 3.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ

|

||||||||||||||||||||||

|

Маркировка образца |

Плоскость скалывания |

Размеры площади скалывания, мм |

Максимальная нагрузка Рmax, Н |

Влажность W, % |

Предел прочности, МПа |

Примечание |

||

|

b |

l |

τW |

τ12 |

|||||

«___» _____________ 19__ г. Подпись _______________

ПРИЛОЖЕНИЕ 2

Справочное

|

Влажность, % |

Средние

коэффициенты пересчета |

||||

|

акация, вяз, дуб |

береза, орех |

бук, груша, ель, лиственница, сосна кедровая и обыкновенная |

граб, ива, осина, тополь |

клен, липа, пихта, ольха, ясень |

|

|

5 |

1,280 |

1,235 |

1,245 |

1,240 |

1,260 |

|

6 |

1,230 |

1,195 |

1,212 |

1,205 |

1,220 |

|

7 |

1,180 |

1,160 |

1,180 |

1,175 |

1,180 |

|

8 |

1,145 |

1,125 |

1,145 |

1,140 |

1,145 |

|

9 |

1,100 |

1,095 |

1,105 |

1,105 |

1,110 |

|

10 |

1,070 |

1,065 |

1,065 |

1,065 |

1,070 |

|

11 |

1,035 |

1,035 |

1,035 |

1,035 |

1,035 |

|

12 |

1,000 |

1,000 |

1,000 |

1,000 |

1,000 |

|

13 |

0,970 |

0,970 |

1,965 |

0,970 |

0,970 |

|

14 |

0,950 |

0,945 |

0,945 |

0,940 |

0,940 |

|

15 |

0,910 |

0,915 |

0,915 |

0,910 |

0,910 |

|

16 |

0,885 |

0,885 |

0,885 |

0,880 |

0,885 |

|

17 |

0,860 |

0,855 |

0,860 |

0,855 |

0,860 |

|

18 |

0,840 |

0,830 |

0,830 |

0,825 |

0,835 |

|

19 |

0,815 |

0,805 |

0,810 |

0,800 |

0,810 |

|

20 |

0,800 |

0,775 |

0,785 |

0,780 |

0,790 |

|

21 |

0,780 |

0,745 |

0,765 |

0,750 |

0,765 |

|

22 |

0,770 |

0,720 |

0,745 |

0,730 |

0,740 |

|

23 |

0,755 |

0,695 |

0,725 |

0,705 |

0,730 |

|

24 |

0,745 |

0,675 |

0,705 |

0,685 |

0,715 |

|

25 |

0,740 |

0,650 |

0,690 |

0,660 |

0,700 |

|

26 |

0,735 |

0,625 |

0,670 |

0,645 |

0,690 |

|

27 |

0,730 |

0,605 |

0,655 |

0,625 |

0,680 |

|

28 |

0,725 |

0,580 |

0,640 |

0,610 |

0,670 |

|

29 |

0,720 |

0,560 |

0,625 |

0,590 |

0,660 |

|

≥ 30 |

0,720 |

0,535 |

0,610 |

0,570 |

0,650 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОТОКОЛ

|

||||||||||||||||||||||||

|

Маркировка образца |

Плоскость скалывания |

Размеры площади скалывания |

Максимальная нагрузка Pmax, Н |

Влажность W, % |

Коэффициент

пересчета |

Предел прочности, МПа |

Примечание |

||

|

b |

l |

τW |

τ12 |

||||||

«___» _____________ 19__ г. Подпись _______________

ПРИЛОЖЕНИЕ 4

Справочное

Информационные данные о соответствии ГОСТ 16483.5-73 и СТ СЭВ 814-77.

Раздел I ГОСТ 16483.5-73 соответствует СТ СЭВ 814-77.

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. № 2).

СОДЕРЖАНИЕ