ВЕДОМСТВЕННЫЕ

СТРОИТЕЛЬНЫЕ НОРМЫ

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ВОЗВЕДЕНИЮ МОНОЛИТНО-ПРЕССОВАННЫХ БЕТОННЫХ

ОБДЕЛОК ТОННЕЛЕЙ ПРИ ЩИТОВОЙ ПРОХОДКЕ

Дата введения 1969-02-01

ВНЕСЕНЫ Всесоюзным научно-исследовательским

институтом транспортного строительства (ЦНИИС)

УТВЕРЖДЕНЫ

Техническим управлением Министерства транспортного строительства СССР 28

августа 1968 г., приказ 35

СОДЕРЖАНИЕ

Настоящие

"Технические указания" предназначаются для руководства при

проектировании и производстве работ по возведению монолитно-прессованных

обделок при щитовой проходке.

"Технические

указания" разработаны лабораторией сооружения тоннелей и метрополитенов

Всесоюзного научно-исследовательского института транспортного строительства -

ЦНИИС (руководитель доктор техн. наук профессор В.Л. Маковский) с участием

отдела организации и механизации работ Метрогипротранса (нач. отдела Е.А.

Василенко) на основании результатов исследований, выполненных на лабораторных и

стендовых установках, при сооружении опытного тоннеля на территории ЦНИИС и на

строительствах: тоннеля-коллектора р. Неглинной в Москве, канализационного

коллектора Люберецкой станции аэрации в Бирюлево и одного из перегонных

тоннелей Тбилисского метрополитена (1958 - 1967 гг.).

Авторы - кандидаты техн. наук: Я.И. Маренный

(руководитель работ), Л.С. Афендиков, К.Д. Троицкий, В.А. Ходош, А.А.Гринев,

И.Я. Дорман, инженеры А.П. Богородский, Б.П. Пачулия, А.И. Семенов и И.Ш.

Мачавариани.

При

разработке были также использованы материалы лаборатории сооружения тоннелей и

метрополитенов ЦНИИС, Ленинградской лаборатории ЦНИИС, Метрогипротранса,

Ленметропроекта, Тбилтоннельстроя Министерства транспортного строительства,

Тбилисского научно-исследовательского института сооружений и гидроэнергетики

им. А.Б. Винтера, кафедр тоннелей и метрополитенов Московского института

инженеров железнодорожного транспорта и Грузинского политехнического института

им. В.И. Ленина, специального конструкторского бюро и треста горнопроходческих

работ Главмосстроя.

"Технические

указания" по возведению монолитно-прессованных бетонных обделок при

щитовой проходке издаются впервые.

Замечания

по настоящим "Техническим указаниям" просьба направлять по адресу:

Москва, И-329, Игарский проезд, д. 2, Всесоюзный научно-исследовательский

институт транспортного строительства.

Директор

института Н. Губанков

1.1.

Настоящие "Технические указания" распространяются на работы по

возведению монолитных обделок тоннелей с прессованием бетонной смеси.

Особенностью возведения таких обделок является формование монолитной

конструкции на месте и обеспечение примыкания ее к поверхности горной выработки

в процессе прессования бетонной смеси.

1.2. Возведение монолитно-прессованных обделок может

осуществляться в грунтах, способных оказать отпор бетонной смеси в процессе

прессования обделки.

Примечание. При наличии грунтовых вод,

которые могут вызвать размывание свежеотформованного бетона, необходимо

производить осушение участка производства работ.

1.3.

Настоящие "Технические указания" составлены в развитие Строительных

норм и правил, ч. II, раздел Д, гл. 3 "Метрополитены. Нормы

проектирования" (СНиП II-Д.3-62).

Монолитно-прессованную бетонную обделку

рекомендуется рассчитывать в соответствии с приложением 1.

1.4.

"Технические указания" обязательны для организаций, проектирующих,

выполняющих и принимающих работы по сооружению тоннелей с обделкой из

монолитно-прессованного бетона.

1.5. При сооружении тоннелей с

монолитно-прессованными обделками необходимо также выполнять действующие на

строительстве тоннелей и метрополитенов технические условия производства

тоннельных работ и правила техники безопасности.

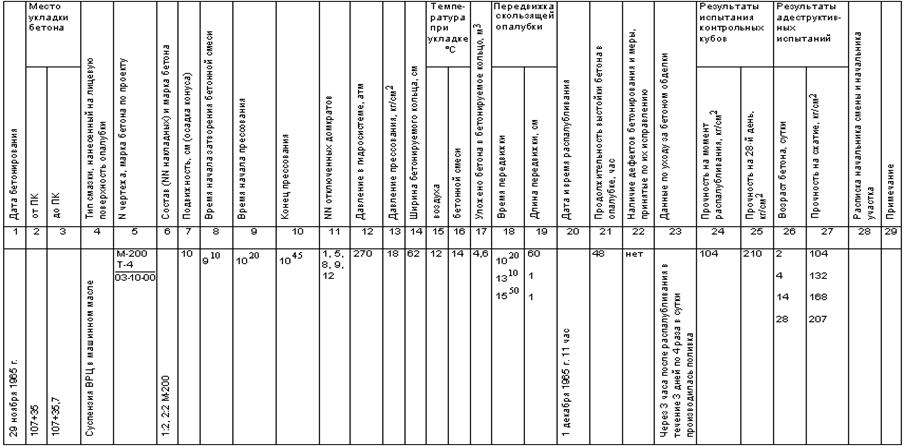

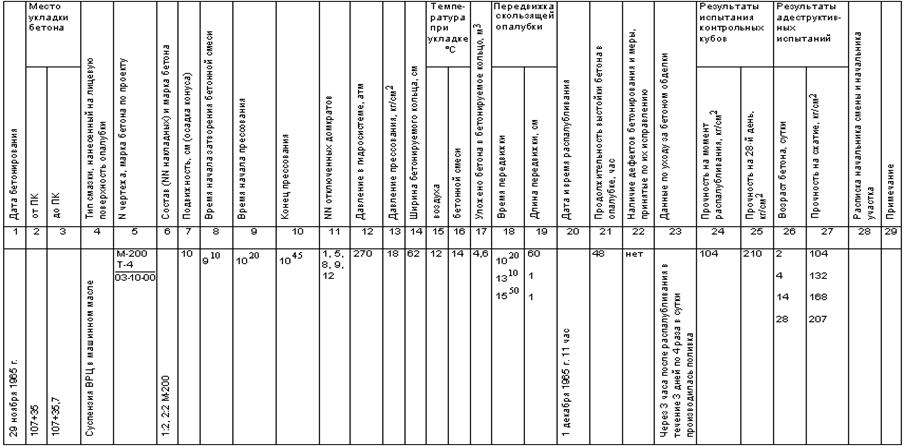

Примечание.

Строительная организация обязана вести специальный "Журнал бетонных

работ" (приложение 2) взамен

установленного Техническими условиями производства тоннельных работ

"Журнала бетонных и железобетонных работ".

2.1.

Контрольные характеристики бетона монолитно-прессованных обделок

устанавливаются проектом: на эксплуатационный период - по прочности на сжатие и

по водонепроницаемости; на строительный период - по прочности на сжатие при

распалубливании.

Примечание.

При необходимости устанавливаются контрольные характеристики бетона и по другим

признакам (по прочности на растяжение при изгибе, морозостойкости и т.д.).

2.2. Устанавливаются следующие значения марок

бетона:

по прочности

на сжатие (Rсж) в соответствии с требованиями СНиП II-Д.3-62 200-300 кг/см2;

по

водонепроницаемости В-2 и В-4, выдерживающие давление воды соответственно не

менее 2 и 4 кг/см2, при котором еще не наблюдается просачивание воды

через образец.

Примечание. При наличии соответствующих

технико-экономических обоснований могут применяться бетоны более высоких марок

по обоим признакам.

2.3.

Распалубочная прочность бетона определяется проектом в соответствии со

скоростью нарастания горного давления и прочности бетона. Рекомендуемая

методика определения распалубочной прочности бетона дана в приложении 3.

2.4.

В качестве вяжущего материала для приготовления прессованных бетонов следует

применять цементы в соответствии с указаниями СНиП I-B.2-62 (табл. 6) и

"Техническими правилами по экономному расходованию металла, леса и цемента

в строительстве" (ТП 101-65), а также настоящими "Техническими

указаниями".

В

условиях действия грунтовых минерализованных вод надлежит учитывать действующие

нормы агрессивности среды.

Для

повышения начальной прочности (на момент распалубливания) рекомендуется

использовать быстротвердеющие цементы.

2.5. Начало схватывания цемента, используемого при возведении

обделки, должно быть более половины срока, протекающего от начала затворения

бетона до начала его прессования.

2.6.

Заполнители, применяемые для бетона обделки, должны соответствовать требованиям

СНиП I-B.1-62.

2.7.

Состав бетона подбирается по контрольным характеристикам с учетом

технологических требований: возможности транспортирования смеси по трубам,

удобоукладываемости ее в опалубку и формования прессованием. Подвижность

бетонной смеси в период укладки и формования должна быть в пределах 5 - 11 см

осадки стандартного конуса. Определение подвижности следует производить в

соответствии с приложением 4.

2.8. Отслаивание воды из бетонной смеси (водоотделение) за период

времени с момента окончания ее приготовления до начала прессования должно быть

не более 0,5 %. Методика определения отслаивания воды дана в приложении 3 к

СНиП III-B.2-62 "Бетонные и железобетонные конструкции монолитные. Специальные

правила производства и приемки работ".

2.9. Назначение рабочего состава

прессованного бетона должно производиться на основе экспериментального подбора

состава из пробных замесов бетонной смеси путем прессования на лабораторной

установке.

Пробные

составы прессованного бетона могут быть приняты с учетом следующих

рекомендаций:

расход

цемента - 350 - 450 кг/м3;

соотношение

между песком и щебнем (гравием) - от 2:3 до 3:2;

коэффициент

пропорциональности или коэффициент раздвижки j = 2;

количество

различных фракций щебня (гравия).

Рекомендуемая

методика для проведения работ по экспериментальному подбору состава бетонной

смеси дана в приложении 5.

2.10.

Состав бетона, который подвергается переформованию из объема одной конфигурации

в другую в результате передвижения оболочки щита, должен подбираться по п. 2.9 настоящих "Технических

указаний". При этом должно учитываться снижение марочной и распалубочной

прочности бетона в зависимости от соотношения между толщиной оболочки щита d и

толщиной обделки S. Снижение прочности бетона

при переформовании бетонной смеси должно компенсироваться повышением прочности

прессованных образцов в соответствии с табл. 1.

Таблица 1

|

|

Коэффициент

повышения прочности прессованных образцов бетона при переформовании бетонной

смеси

|

|

0,17

|

1,40

|

|

0,13

|

1,25

|

|

0,09

|

1,15

|

3.1. Бетонную смесь для

возведения монолитно-прессованных бетонных обделок тоннелей рекомендуется

приготовлять непосредственно на строительстве. Использование товарной бетонной

смеси, затворенной водой, допускается при доставке ее в установленные сроки с

учетом выполнения требования п. 2.5

настоящих "Технических указаний".

3.2.

Бетонная смесь должна приготовляться на стационарном бетонном узле,

расположенном на поверхности, в стволе шахты или тоннельной выработки.

Допускается приготовление смеси у места укладки на передвижном бетонном узле.

3.3.

Передвижной бетонный узел должен иметь бетономешалку, сагрегированную со

стационарным пневмобетононагнетателем на платформе, и вспомогательное

оборудование для перегрузки заполнителей и цемента, подаваемых в контейнере.

3.4.

Дозирование составляющих должно производиться на стационарном узле или на

централизованном бетонном заводе. Предприятие-изготовитель составляющих сухой

смеси должно гарантировать соответствие их СНиП I-B.3-62 и техническим условиям

заказчика.

3.5.

Дозирование бетонных смесей должно производиться по весу и обеспечивать среднее

квадратичное отклонение контрольных образцов не более 10 % от марки бетона по

прочности и ±2 см по подвижности.

При

выборе дозирующих устройств следует учитывать, что отклонение в точности

дозирования на 1 % цемента и заполнителей приводит в среднем к изменению

прочности бетона соответственно на 0,5 и 0,3 %.

3.6.

Приготовление бетонной смеси, как правило, следует производить в бетономешалке

принудительного действия.

3.7.

Время перемешивания бетонной смеси в бетономешалке (с момента загрузки в

бетономешалку всех материалов до полной выгрузки) должно выбираться в зависимости

от ее емкости и быть не менее значений, приведенных в табл. 2.

Таблица 2

3.8.

Выгрузку бетонной смеси из бетономешалки в транспортные средства во избежание

расслоения следует производить:

при

свободном падении - с высоты не более 1,5 м;

при

падении в хоботах и рештаках - с высоты не более 3,0 м.

3.9. Готовая (затворенная) бетонная смесь со

стационарного бетонного узла должна транспортироваться в передвижных

пневмобетононагнетателях, количество которых устанавливается проектом.

4.1.

Схема комплексной механизации и технология возведения монолитно-прессованной

бетонной обделки должны проектироваться в зависимости от конкретных

инженерно-геологических условий, с учетом требований настоящих

"Технических указаний".

4.2.

Комплекс оборудования для сооружения тоннелей с монолитно-прессованной обделкой

должен включать:

проходческий

щит;

прессующее

устройство;

опалубку;

механизм

или устройство для перемещения опалубки;

бетонный

узел для приготовления бетонной смеси (стационарный или передвижной);

бетоноукладочные

машины;

бетоновод

и вспомогательные к нему устройства для подачи бетонной смеси за опалубку;

контейнеры

для транспортирования составляющих сухой бетонной смеси (в случае ее

применения).

4.3.

В устойчивых породах может применяться щит, формующий бетонную смесь как под

защитой оболочки, так и без нее.

При

возведении обделки в неустойчивых грунтах должны применяться щиты, формующие

обделку только под защитой оболочки. Бетонная смесь в процессе прессования под

оболочкой щита должна переформовываться из объема одной конфигурации в другую

(рис. 1). Схема прессования бетонной

смеси непосредственно в породу дана на рис. 2.

Рис. 1. Схема

уплотнения бетонной смеси с переформовкой:

а -

положение оболочки щита и прессующего устройства до передвижки щита;

б - положение оболочки щита и прессующего устройства после передвижки

щита;

1 -

оболочка щита; 2 - прессующее устройство; 3 - опалубка;

4 - бетонная смесь; 5 - бетонная обделка

Рис. 2. Схема уплотнения бетонной смеси непосредственно в

породу

(без переформовки):

а -

положение прессующего устройства до прессования;

б - положение прессующего устройства после прессования;

1 -

оболочка щита; 2 - прессующее устройство; 3 - бетонная смесь;

4 - опалубка; 5 - бетонная обделка

4.4.

Проходческий щит при сооружении тоннелей в устойчивых породах должен обеспечить

выработку проектного очертания.

4.5. Наружный диаметр

ножевой и опорной частей щита при проходке тоннелей в неустойчивых грунтах

должен быть равен проектному наружному диаметру обделки тоннеля.

Для улучшения

маневренности щита наружный диаметр оболочки рекомендуется принимать на 20 - 30

мм меньше наружного диаметра его головной части.

4.6.

Соотношение между длиной и диаметром щита устанавливается проектом. По условиям

маневренности рекомендуется принимать это соотношение не более 1,6 для щитов

диаметром меньше 3 м и не более 1,3 м для щитов диаметром более 3 м.

4.7.

Расчетное сопротивление передвижению щита Wрасч при

прессовании бетонной смеси под его оболочкой должно включать трение оболочки по

бетонной смеси, а в случае применения скользящей опалубки, передвигаемой

совместно со щитом, и трение опалубки по бетонной смеси, определяемые в

соответствии с методикой, представленной в приложении 6.

4.8. Суммарное усилие щитовых домкратов должно устанавливаться из

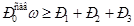

условия

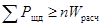

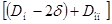

,

,

где  - усилие

одного щитового домкрата;

- усилие

одного щитового домкрата;

n = 1,8 - коэффициент, учитывающий необходимость отключения части

домкратов по условию ведения щита и ремонту домкратов.

4.9.

Прессующее устройство должно обеспечивать:

передачу

заданных усилий прессования на бетонную смесь;

выход

избыточной воды, отжимаемой из бетонной смеси при прессовании;

уплотнение

бетонной смеси с потерями растворной части, не превышающими 1 %;

возможность

управления движением щита как на прямых, так и на кривых участках трассы.

4.10. При применении сплошного прессующего устройства должна

обеспечиваться возможность его поворотов относительно продольной оси тоннеля.

Рекомендуется предусматривать возможный угол поворота на 2 - 6°.

4.11. Усилие домкратов на прессующее устройство

рекомендуется передавать через компенсаторы, обеспечивающие трение качения

опорных поверхностей штоков по торцу прессующего устройства при его перекосах.

4.12. Ширина бетонируемого кольца обделки В (см. рис. 1 и 2) выбирается с учетом

проектной толщины S и

диаметра Dвн обделки, а также технологии ее возведения.

При

соблюдении условия  < 2,5 рекомендуется:

< 2,5 рекомендуется:

для Dвн £ 3,5 м В = 0,3 - 0,5 м

Dвн ³ 3,5

м В = 0,5 - 0,7 м

4.13.

Конструкция комплекса должна обеспечивать давление на бетонную смесь под торцом

прессующего устройства не менее 10 кг/см2 с учетом требований п. 4.8.

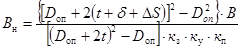

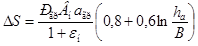

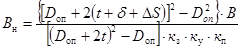

4.14. Ширина заопалубочного пространства под оболочкой щита Вн

(см. рис. 1)

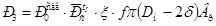

для укладки бетонной смеси определяется из зависимости

При

уплотнении бетонной смеси без переформовки (см. рис. 2) ширина заопалубочного пространства для укладки

бетонной смеси определяется из зависимости

,

,

где Dоп - наружный диаметр опалубки, см;

t - величина зазора между опалубкой и оболочкой щита, см;

d -

толщина оболочки щита, см;

DS - величина обжатия грунтового массива вокруг обделки, см

(определяется по приложению 7);

к3 =

0,93 - коэффициент заполнения заопалубочного пространства;

ку =

0,93 - коэффициент уплотнения бетонной смеси;

кп =

0,993 - коэффициент потерь бетонной смеси при прессовании.

4.15.

Конструкция прессующего устройства должна иметь опорную часть, воспринимающую

усилия домкратов, и пуансон, входящий в зазор между опалубкой и оболочкой щита

(или породой) и передающий эти усилия на бетонную смесь.

4.16.

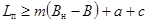

Длина пуансона (см. рис. 1 и 2) определяется зависимостью

,

,

где m =

1,3 - коэффициент запаса хода пуансона;

a - часть длины пуансона, входящая в зазор до начала прессования,

см;

c - допустимая величина перекоса прессующего устройства, выбираемая

в соответствии с п. 4.10 настоящих

"Технических указаний".

4.17.

Применяемые для возведения монолитно-прессованных бетонных обделок опалубки

должны обеспечивать:

проектные

размеры внутреннего очертания тоннельной обделки и их сохранение до набора

бетоном распалубочной прочности;

возможность

возведения тоннельной обделки и управления движением щита как на прямых, так и

на кривых участках трассы;

отсутствие

вредных механических воздействий на обделку в период схватывания и твердения

бетона.

4.18.

При расчете опалубки радиальное давление от прессования бетонной смеси

рекомендуется принимать не менее 50 % от максимального осевого давления,

создаваемого домкратами.

4.19.

Длина опалубки lоп

назначается в зависимости от скорости возведения обделки и минимально

допустимого времени выстойки бетона в опалубке и определяется по формуле

lоп = Vв × Тр,

где Vв - скорость возведения обделки, м/сутки;

Тр -

минимально допустимое время выстойки бетона, сутки.

4.20.

Механизм по демонтажу, транспортированию и монтажу переставной опалубки должен

обеспечить выполнение этих операций при возможной несоосности и

непараллельности осей опалубки и механизма.

Перемещать

механизм по путям, жестко связанным с опалубкой, не рекомендуется.

4.21.

Тип и конструкция подвижного пневмобетононагнетателя устанавливают проектом в

зависимости от диаметра тоннеля и условий его сооружения.

4.22.

Для подачи бетонной смеси за опалубку следует применять серийно выпускаемые

промышленностью бетоноводы диаметром 121 мм или 150 мм, снабженные

быстродействующими замками.

4.23.

Устье бетоновода может вводиться в заопалубочное пространство через прессующее

устройство или опалубку. После окончания подачи бетонной смеси устье должно

перекрываться запорным устройством.

4.24.

Бетоноводы в поперечном сечении тоннеля следует располагать так, чтобы при

выполнении работ по перестановке очередной секции опалубки не требовалась их

разборка.

4.25.

Образующая наружной (цилиндрической) поверхности щита должна быть параллельна

его оси. Допускается конусность 0,005 (с конусом, расходящимся в сторону

головной части щита).

4.26.

Щитовые домкраты должны быть установлены в корпусе параллельно продольной оси

щита.

Допускается

установка домкратов с подъемом до 0,008 в сторону головной части щита.

5.1. Работы по возведению монолитно-прессованной

обделки могут быть начаты только при наличии утвержденной проектной и

технической документации, включая проект производства работ, выполненный в

соответствии с требованиями настоящих "Технических указаний".

5.2.

Проект производства работ должен предусматривать указания о порядке введения

комплекса оборудования по возведению монолитно-прессованной бетонной обделки в

работу и сооружению начального участка тоннеля.

5.3.

Монолитно-прессованные бетонные обделки возводятся по следующей схеме:

прессующее

устройство и опалубка устанавливаются в положение для бетонирования;

бетоновод

подключается к прессующему устройству или опалубке;

в

пространство за опалубкой бетоноукладочными машинами подается бетонная смесь;

запорным

устройством перекрывается отверстие в прессующем устройстве или опалубке, через

которое подается бетонная смесь (в случае применения переставной опалубки),

отключается бетоновод;

бетонная

смесь прессуется усилием домкратов.

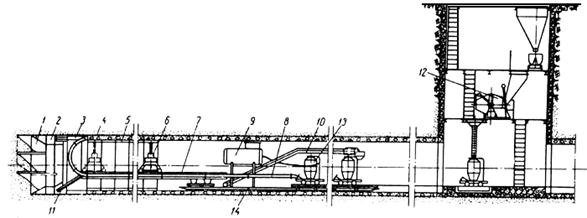

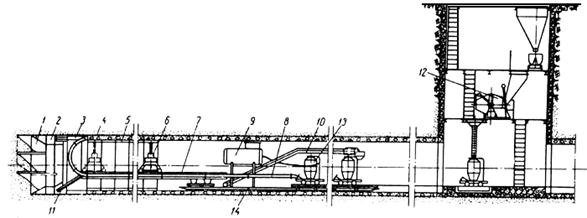

Принципиальная

схема возведения обделки представлена на рис. 3.

Примечание.

Примеры схем примененных проходческих комплексов для сооружения тоннелей с

монолитно-прессованными обделками, приведены в приложении 8.

Рис. 3. Схема возведения обделки:

1 -

проходческий щит; 2 - домкрат; 3 - прессующее устройство; 4

- запорное устройство;

5 - бетонная смесь; 6 - опалубка; 7 - бетоновод; 8

- бетонная обделка

5.4. Торец

пуансона прессующего устройства и очередная секция переставной опалубки должны

быть очищены от налипшего бетона, грязи и ржавчины, а поверхности опалубки,

соприкасающиеся с бетоном, полностью смазаны.

Для смазывания

следует применять: суспензию водонепроницаемого расширяющегося цемента (ВРЦ) в

масле, известковое или трепельное молоко состава 1:1 (по весу), а также смеси

жидких и густых минеральных масел.

5.5. Сдвижка

секций опалубки вдоль оси тоннеля под воздействием прессующего устройства не

допускается.

5.6. Воду из

лотковой части заопалубочного пространства необходимо откачать непосредственно

перед началом бетонирования очередной заходки.

5.7. Бетонные

работы при среднесуточной температуре воздуха в тоннеле ниже +5 °С должны

производиться с учетом требований СНиП III-B.1-62, раздел 6.

5.8. Заполнение

заопалубочного пространства рекомендуется начинать с подачи "пусковой

смеси": цементно-песчаного раствора состава 1:2 и В/Ц = 0,8 - 0,85.

Количество "пусковой смеси", позволяющее исключить изменение состава

бетона в процессе укладки, составляет примерно 1,5 л на 1 м2

поверхности бетоновода и опалубки.

Примечание. Допускается

вместо подачи "пусковой смеси" увеличивать в первых замесах бетона

содержание цемента и мелкого заполнителя до 15 %.

5.9. В сводовую

часть обделки рекомендуется укладывать бетонную смесь с минимальным содержанием

воды, обеспечивающим подвижность и допускающим транспортирование этой смеси по

трубам.

5.10. Объем

бетонной смеси, уложенный за опалубку, должен составлять не менее 93 % объема

заопалубочного пространства.

5.11. Бетонную

смесь рекомендуется укладывать равномерно по обе стороны опалубки.

5.12. При

перерыве бетонирования более полутора часов необходимо производить промывку

бетономешалок, бетоноукладочных машин, а также очистку бетоноводов.

5.13.

Бетонную смесь рекомендуется прессовать двумя ступенями:

равномерным

давлением под торцом прессующего устройства 3 - 5 кг/см2 в течение 3

- 6 мин;

максимальным

давлением, величина и продолжительность которого зависят от технологии

возведения обделки. Общая продолжительность прессования должна составлять не

более 40 мин.

5.14. При

возведении монолитно-прессованной бетонной обделки под зданиями и подземными

коммуникациями смещение слоев грунтового массива рекомендуется определять по

приложению 9.

Чтобы исключить

выпирание грунта к поверхности, максимальное давление прессования не должно

превышать величины, определяемой в соответствии с приложением 10.

5.15. Хвостовая

оболочка щита в неустойчивых породах должна постоянно перекрывать бетон обделки

на длине не менее 3 см.

5.16. Сцепление

между твердеющим бетоном и скользящей опалубкой при перерыве в работе следует

устранять путем периодических сдвижек опалубки на 1 - 1,5 см не реже чем через

каждые 3 часа в течение суток после бетонирования последней заходки.

5.17. Управление

движением щита осуществляется:

смещением равнодействующей

усилий щитовых домкратов относительно вертикальной и горизонтальной осей щита в

его поперечном сечении;

поворотами

прессующего устройства;

соответствующей

установкой секций опалубки;

созданием

дополнительных асимметричных сопротивлений перемещению щита.

5.18. При

передвижке щита в направлении, соответствующем его положению до начала

перемещения, очередную секцию опалубки устанавливают в плоскости,

перпендикулярной оси щита и соосно его корпусу, а при необходимости очередной

передвижки щит следует повернуть в плане или профиле в плоскости,

перпендикулярной новому направлению.

5.19. При

поворотах секций опалубки между ними следует ставить клиновые прокладки.

5.20. Каждая

секция опалубки должна устанавливаться по маркшейдерским данным.

5.21. Перемещение

щита с поворотом в какую-либо сторону рекомендуется начинать при положении

прессующего устройства, установленного с перекосом в противоположную сторону.

5.22. При

сооружении перегонных тоннелей метрополитенов с монолитно-прессованной бетонной

обделкой ведение щитов допускается с отклонением от проектной оси ±70 мм.

Смещение

забетонированных колец относительно друг друга в вертикальной плоскости

допускается ±30 мм.

6.1. Поверхность бетона обделки после

распалубливания следует периодически увлажнять. При относительной влажности

воздуха в тоннеле более 80 % увлажнение не требуется.

6.2.

Увлажнение бетона должно производиться не позднее чем через 3 ч после

распалубливания и в течение 3 дней - через каждые 6 ч.

6.3. Наплывы на бетоне по кольцевым стыкам опалубки, образующиеся

при бетонировании, следует зачищать немедленно после распалубливания.

6.4.

При наличии в обделке пустот их поверхность надлежит очистить от слабого

бетона, промыть струей воды под напором и заполнить бетонной смесью под

давлением.

6.5.

Участки обделки с выходами концентрированных течей должны подвергаться

цементации аэрированными растворами в соответствии с действующими

"Техническими указаниями по применению аэрированных растворов для

гидроизоляции тоннельных обделок". ВСН 147-68.

6.6. Фильтрующие поверхности бетона обделки следует покрывать

полиуретановым лаком.

6.7.

Бурение скважин в обделке для взятия кернов, постановки анкеров допускается не

ранее чем через 3 суток после распалубливания. Скважины должны быть тщательно

заделаны (приложение 11).

6.8.

Проводимые мероприятия по уходу за бетоном и исправлению дефектов обделки

должны записываться в "Журнал бетонных работ" (см. приложение 2).

7.1.

При повседневном контроле отдельных видов бетонных работ надлежит

руководствоваться проектом и требованиями настоящих "Технических

указаний".

7.2.

Систематический контроль в процессе приготовления бетонной смеси должен

заключаться в проверке:

соответствия

качества доставляемых к бетонному узлу заполнителей и цемента действующим

стандартам;

соблюдения

порядка загрузки в бункера крупного и мелкого заполнителя через решетки (во избежание

попадания комьев песка, крупных камней и посторонних предметов);

правильности

дозирования составляющих бетонной смеси;

соблюдения

продолжительности и качества перемешивания (равномерности увлажнения

материалов, отсутствия комьев);

соответствия

подвижности бетонной смеси требованиям настоящих "Технических

указаний".

7.3.

Систематический контроль за транспортированием бетонной смеси к месту укладки

должен состоять в проверке:

чистоты

транспортных средств перед загрузкой в них сухой или затворенной бетонной

смеси;

продолжительности

нахождения бетонной смеси в пути;

исправности

транспортных средств и рельсовых путей (во избежание расслоения смеси от

сотрясений);

выполнения

мероприятий по восстановлению однородности бетонной смеси в случае доставки ее

к месту укладки в расслоенном состоянии.

7.4.

Контроль укладки и уплотнения бетонной смеси должен заключаться в наблюдении:

за

правильным и полным заполнением формы бетонной смесью в установленные сроки;

за

правильностью выполнения режима прессования бетонной смеси, предусмотренного

технологией возведения обделки.

7.5.

После распалубливания должно проверяться:

соответствие

геометрической формы и размеров обделки проекту;

состояние

поверхности бетона обделки;

выполнение

мероприятий по уходу за бетоном.

7.6.

Поверхность бетона должна быть гладкой, без углублений и выпуклостей, не иметь

трещин, наплывов, пустот, каверн и раковин. Исправление дефектов должно

осуществляться в соответствии с пп. 6.3

- 6.6 настоящих "Технических

указаний".

7.7.

Контроль прочности уложенного бетона должен производиться путем испытания серий

образцов, хранившихся в условиях твердения бетона, предусмотренных ГОСТ

10181-62, и испытания бетона в обделке методами, исключающими нарушение

сплошности последней.

Количество

серий образцов бетона для испытания должно назначаться из расчета одной серии

(не менее 10 образцов-близнецов) на каждые 10 пог.м возведенной обделки. Пять

образцов должны быть испытаны для определения марки уложенного бетона и пять -

для определения прочности бетона при распалубливании.

В

случае невозможности отбора пробы бетонной смеси для изготовления контрольных

образцов из заопалубочного пространства допускается брать ее из бетономешалки.

При этом изготовление образцов должно производиться после предварительной

выдержки пробы бетонной смеси по времени, равному времени, необходимому для

транспортирования бетонной смеси и укладки ее за опалубку.

Изготовление

образцов должно производиться на специальной прессующей установке (приложение 12).

Испытание

бетона обделки без нарушения ее сплошности следует производить в соответствии с

приложением 13.

7.8.

Образцы для испытаний бетона на сжатие должны иметь форму куба с длиной ребра

200 мм. Допускаются образцы-кубы с ребром 150 и 100 мм (при наибольшей

крупности заполнителя до 30 мм).

Прочность

образцов-кубов меньших размеров должна быть приведена к прочности образца-куба

с ребром 200 мм путем умножения полученных во время испытаний пределов

прочности при сжатии на один из следующих коэффициентов:

на К

= 0,98 для образцов-кубов с ребром 150 мм;

на К

=0,95 для образцов-кубов с ребром 100 мм.

7.9.

Приемка бетонных работ по возведению тоннельной монолитно-прессованной обделки

в процессе строительства и при сдаче в эксплуатацию должна производиться с

соблюдением требований действующих Технических условий производства бетонных и

железобетонных работ на строительстве тоннелей.

8.1. При производстве работ должны выполняться

требования СНиП III-A.11-62 "Техника безопасности в строительстве",

"Правил безопасности на строительстве метрополитенов и тоннелей",

"Правил устройства и безопасной эксплуатации сосудов, работающих под

давлением", "Правил технической эксплуатации и безопасности

обслуживания электроустановок промышленных предприятий", а также

специфические требования безопасности, изложенные в руководствах по

эксплуатации оборудования и применению материалов, используемых при возведении

монолитно-прессованных обделок.

8.2.

Пневмобетононагнетатели и ресиверы должны быть оборудованы приборами

(манометрами) для измерения рабочего давления и предохранительными клапанами,

отрегулированными на установленную паспортом величину рабочего давления.

Исправность

пневмобетононагнетателя, ресивера, манометра и предохранительного клапана

должна проверяться оператором, дежурным слесарем и сменным техническим надзором

ежесменно, перед началом работ.

8.3.

В случае обнаружения какой-либо неисправности в пневмобетононагнетателе,

находящимся под давлением, необходимо остановить его работу, сбросить давление

и приступить к устранению неисправностей, предварительно поставив в известность

руководителя работ в смене.

8.4.

Рабочие, непосредственно связанные с выгрузкой и загрузкой инертных и цемента

на бетонном узле, а также операторы на пневмобетононагнетателях должны быть

обеспечены предохранительными очками, респираторами, резиновыми перчатками и

соответствующей спецодеждой и обувью.

8.5.

Рабочие, занятые на всех видах работ по возведению монолитно-прессованных

обделок, должны быть обучены этим работам, проэкзаменованы и иметь

удостоверение о сдаче экзаменов по технике безопасности.

8.6.

Комплекс оборудования для сооружения тоннеля с монолитно-прессованной обделкой

может быть смонтирован без предварительного разрешения горнотехнической

инспекции (ГТИ), но эксплуатация его может быть разрешена только после проверки

и испытания комиссией, назначаемой главным инженером строительства с участием

представителя ГТИ и Госсанинспекции.

8.7.

В местах прохода рабочих бетоноводы, трубопроводы сжатого воздуха и кабели

должны быть надежно защищены.

8.8.

Находиться в зоне расположения бетоновода (при транспортировании по нему

бетонной смеси), в зоне перестановки очередной секции опалубки, а также

прессующего устройства и первой секции опалубки (при прессовании) разрешается

только лицам, занятым непосредственно выполнением этих операций.

8.9.

Рабочие места должны иметь достаточную вентиляцию, не допускающую концентрацию

вредных веществ (газов и пыли) выше установленных норм. Пыль, образующаяся при

разработке породы механизированным щитом, должна ликвидироваться орошением

забоя.

8.10.

Между машинистом щита, рабочими, занятыми в конце транспортного моста, и

рабочим бетонного узла должна быть установлена постоянная устойчивая

сигнализация (световая, звуковая).

8.11.

Все места работы, а также лестницы и проходы должны быть освещены. Общая

освещенность должна быть не менее 50 лк. Освещение рабочих мест должно быть

равномерным.

ПРИЛОЖЕНИЯ

Основные допущения в расчетной схеме при оценке

несущей способности монолитно-прессованных бетонных обделок сводятся к

следующему.

1.

Обделка и горный массив работают в условиях плоской деформации, не учитывающей

влияние забоя вследствие значительной линейной протяженности тоннелей.

2. Упругие силы восстановления породы при проходке выработки

отсутствуют, что в определенной степени эквивалентно принятию породного

массива, окружающего выработку, невесомым.

3.

Внешние нагрузки или бытовое напряжение, свойства горного массива и материала

обделки, геометрические размеры и формы поперечного сечения сооружения

полностью детерминированы.

4.

Горный массив обладает упругими свойствами, моделируемыми винклеровой или линейно-деформируемыми

средами, или упруго-ползучими, моделируемыми упруго-ползучей средой.

5.

Материал обделки при определении внутренних усилий принимается упругим, что

идет в запас прочности конструкций.

Внутренние

усилия в обделках при этих допущениях могут определяться двумя схемами расчета:

упругого

кольца в невесомой винклеровой или линейно-деформируемой среде, находящегося

под воздействием постоянных нагрузок;

упругого

кольца в невесомой упруго-ползучей среде, находящейся в напряженном состоянии,

соответствующем бытовому, с неограниченной ползучестью, описываемой уравнением

состояния Б.Вольтерра.

Первая

расчетная схема при использовании методов статики сооружения для определения

внутренних усилий в обделке идентична расчетной схеме, разработанной Метрогипротрансом.

Вторая

расчетная схема идентична расчетной схеме, разработанной Академией наук

Казахской ССР. (Ержанов Ж.С. "Теория ползучести горных пород и ее

применения").

Отличие

предлагаемой первой расчетной схемы от методики Метрогипротранса заключается в

использовании исходных расчетных параметров, более полно отражающих влияние

технологии возведения монолитно-прессованных обделок на их статическую работу.

Внутренние

усилия, полученные по предлагаемым методам расчета, являются основанием к

определению несущей способности монолитно-прессованных обделок по предельным

состояниям в соответствии со СНиП II-Д.3-62.

Параметры

действующих на обделку нагрузок при расчете по первой и второй схемам отличны.

По

первой схеме нагрузка задается детерминированной, в соответствии с

теоретическими гипотезами либо с опытными данными.

По

второй схеме нагрузка определяется в ходе решения задачи и является следствием

ползучести горных пород в результате изменения бытового напряженного состояния

массива после прохождения выработки.

Величина

нормативной вертикальной нагрузки (горное давление) для первой схемы задается в

соответствии со СНиП II-Д.3-62.

Коэффициенты

перегрузки следует назначать при определении нагрузки по условию

сводообразования в соответствии со СНиП II-Д.3-62 или равными единице, если

вертикальная нагрузка задается из условия веса столба вышележащих пород.

Величину

боковой нагрузки следует принимать пропорциональной величине вертикальной

нагрузки. Коэффициент пропорциональности la (коэффициент бокового

давления) имеет значения, лежащие в пределах

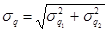

,

,

где n -

коэффициент поперечной деформации горного массива.

Величину

la

рекомендуется принимать в зависимости от коэффициента упругого отпора породы k по графику, полученному на основании опыта проектирования

Метрогипротранса, и поправочных коэффициентов ЦНИИСа (см. рисунок).

Изменение

коэффициента бокового давления la в

зависимости

от величины коэффициента упругого отпора породы k:

qг - распределенная горизонтальная нагрузка; qв - распределенная

вертикальная нагрузка; Еп - модуль упругости породы

Величина

расчетной вертикальной составляющей бытового напряженного состояния горного

массива для второй схемы должна приниматься равной весу столба вышележащих

пород. Горизонтальная составляющая определяется в зависимости от вертикальной,

причем коэффициент пропорциональности ld находится в пределах

.

.

Модуль

деформации Еп, коэффициент поперечной деформации nп,

коэффициент упругого отпора k и параметры ползучести a и d

горных пород следует определять на основании инженерно-геологических изысканий,

экспериментов в натуре, исследований в лаборатории и других данных, относящихся

к сходным условиям. Штамповые испытания для определения величины k следует производить с

цикличным нагружением, при этом величина давления первого цикла нагружения

должна назначаться равной ожидаемому давлению на контур выработки при

прессовании бетонной смеси, а второго - не более величины бытового давления.

Для

пород типа карбонных и юрских глин значение k

рекомендуется принимать в два раза большим, чем при расчете обычных обделок.

Начальные

модули упругости для прессованных бетонов следует принимать в зависимости от

марки бетона:

при R = 200 кг/см2 E =

180000 кг/см2,

при R = 300 кг/см2 E =

204000 кг/см2.

Предельную

деформацию бетона на растяжение при изгибе рекомендуется принимать равной  .

.

Нормативные

сопротивления бетона Rн на

сжатие рекомендуется принимать по СНиП II-В.3-62, в соответствии с маркой

бетона.

Нормативные

сопротивления бетона на растяжение при изгибе рекомендуется принимать равными  , где

, где  - нормативные

сопротивления растяжению по СНиП II-B.3-62.

- нормативные

сопротивления растяжению по СНиП II-B.3-62.

Коэффициент

однородности бетона по прочности на сжатие рекомендуется принимать равным 0,67.

Коэффициент

условий работы может быть принят равным 1,0.

Обделка

должна рассчитываться на эксплуатационный и строительный периоды (на момент

распалубливания).

Минимально допустимый предел прочности бетона на

сжатие, при котором можно производить распалубливание, рекомендуется определять

в соответствии с приложением 3.

Строительство

- СМУ-15

Участок

- левый перегонный тоннель

Определение прочности бетона при распалубливании

производится на основе следующих положений.

Функция

неразрушимости обделки S

представлена в виде

,

,

где r - прочность бетона, кг/см2;

q - действующие напряжения, кг/см2.

Допустимая

вероятность разрушения (т.е. вероятность того, что  ) принята по правилу "трех

сигм" и составляет в этом случае V =

0,001. Появление события, отвечающего этой величине вероятности, принято

считать практически невозможным.

) принята по правилу "трех

сигм" и составляет в этом случае V =

0,001. Появление события, отвечающего этой величине вероятности, принято

считать практически невозможным.

Характер

изменчивости прочности бетона (r) и

действующих напряжений (q)

подчиняется нормальным законам распределения. Использование в расчете не

отдельных случайных величин, а функций их распределения позволяет учитывать

производственные показатели качества бетонирования обделки и разработки забоя.

На основании математического аппарата теории вероятностей расчетные величины

связываются зависимостью

|

, ,

|

(1)

|

где Z - характеристика безопасности;

-

средняя прочность бетона, кг/см2;

-

средняя прочность бетона, кг/см2;

-

среднее значение напряжений, кг/см2;

-

среднее значение напряжений, кг/см2;

и

и  -

соответственно средние квадратичные отклонения, "стандарты" величин

-

соответственно средние квадратичные отклонения, "стандарты" величин  и

и  , кг/см2;

, кг/см2;

r -

коэффициент корреляции.

Выражение (1)

представляет собой функцию вероятностей, для которой составлены подробные и

точные таблицы, имеющиеся в математических справочниках и курсах по теории

вероятностей

|

, ,

|

(2)

|

Для

принятого значения допустимой величины вероятности разрушения V = 0,001 соответственно  и, таким образом, можно записать

и, таким образом, можно записать

|

, ,

|

(3)

|

Формулу

(3) нужно решить относительно

прочности r. Для этого необходимо выявить характер зависимости между

прочностью материала и напряжениями применительно к конкретной конструкции q = f (r) и, с другой стороны, установить величину изменчивости прочности

и напряжений.

1.

Зависимость между прочностью и напряжением q = f (r) устанавливается:

как

корреляционная - натурными измерениями;

как

функциональная - расчетным путем.

В

последнем случае коэффициент корреляции r = 0 и формула (3) приобретает вид

|

. .

|

(4)

|

В

процессе твердения бетона несущая способность и напряженное состояние обделки

являются функцией модуля упругости. Это позволяет в одних координатах построить

две зависимости

.

.

Первая

зависимость определяется по результатам опытов. Если проведение

экспериментальных работ не планируется, то с некоторыми допущениями можно

воспользоваться следующей эмпирической формулой

|

, ,

|

(5)

|

Эта

зависимость получена как результат специальных исследований бетонов,

используемых при возведении монолитных обделок, в процессе набора прочности.

Отличительной их чертой является повышенное содержание мелкого заполнителя

(песка). Для построения функциональной зависимости  рассматриваемая обделка

рассчитывается при различных модулях упругости в интервале от Е = 0,5·105

до Е = 2·105 кг/см2. По результатам расчета при

каждом значении модуля упругости определяются максимальные величины напряжений

и по ним строится кривая

рассматриваемая обделка

рассчитывается при различных модулях упругости в интервале от Е = 0,5·105

до Е = 2·105 кг/см2. По результатам расчета при

каждом значении модуля упругости определяются максимальные величины напряжений

и по ним строится кривая  (см. рисунок). В этих же координатах по

формуле (5) строится график

(см. рисунок). В этих же координатах по

формуле (5) строится график  .

.

График для определения минимально допустимой прочности

бетона

при распалубливании:

r - прочность бетона; q -

действующее напряжение

2.

Изменчивость прочности бетона в обделках оценивается средним квадратическим

отклонением "стандартом" - sr и

принимается в соответствии со СНиП I-B.3-62 для предварительных расчетов в

размере 10 % от марки бетона, а при корректировании по фактическим данным - на

основании приложения 13.

3.

Изменчивость напряжений, действующих в обделках, оценивается средним

квадратичным отклонением, "стандартом" -  . Вероятность

отклонения напряжений от какой-то средней величины обусловлена, в основном,

неодинаковой толщиной конструкции (

. Вероятность

отклонения напряжений от какой-то средней величины обусловлена, в основном,

неодинаковой толщиной конструкции ( ) и изменчивостью горного давления (

) и изменчивостью горного давления ( ).

).

Для

предварительных расчетов "стандарт" горного давления ориентировочно

может быть принят в соответствии с п. 4.23 СНиП II-Д.3-62, как половина

разности между расчетной и нормативной нагрузками.

При

разработке породы механизированным щитом и обеспечении примыкания бетона

обделки к породе  = 0.

= 0.

В тех случаях, когда нагрузкой на обделку в процессе

твердения бетона является только его собственный вес,

.

.

4.

Расстояние между двумя кривыми (см. рис. 1) по оси ординат равно  . В то же время

. В то же время

.

.

Вычислив

значение правой части равенства (4) и

взяв ее величину, например, раствором циркуля, находится отрезок на графике,

соответствующий  . После этого остается проверить значение r по оси ординат, что соответствует допустимой величине

распалубочной прочности.

. После этого остается проверить значение r по оси ординат, что соответствует допустимой величине

распалубочной прочности.

5.

Параллельно оси ординат (r, q) или абсцисс (E)

следует построить шкалу времени Тсут в соответствии с табл. 2

ГОСТ

10181-62 или по экспериментальным данным. Это дает возможность оперативно

определять минимально допустимые сроки выстойки бетона в опалубке.

Установлено

также, что прочность бетона при нормальных условиях твердения повышается

приблизительно пропорционально логарифму времени

|

, ,

|

(6)

|

где  - прочность

бетона (предел прочности при сжатии) в любой срок n;

- прочность

бетона (предел прочности при сжатии) в любой срок n;

-

прочность бетона в возрасте 28 дней;

-

прочность бетона в возрасте 28 дней;

- десятичный

логарифм возраста бетона.

- десятичный

логарифм возраста бетона.

Эта

формула применима только для обычного портландцемента средних марок и дает

удовлетворительные результаты, начиная с n =

3.

При

использовании быстротвердеющих цементов характер нарастания прочности бетона во

времени следует устанавливать экспериментальным путем.

1.

Подвижность бетонной смеси определяется осадкой стандартного конуса.

2.

Для определения подвижности бетонной смеси в соответствии с ГОСТ

10181-62 стандартный конус устанавливается на горизонтальной площадке

размером 70´70

см, металлической или деревянной, покрытой гладким линолеумом.

3. Заполнение конуса бетонной смесью производится в

три слоя одинаковой высоты, причем каждый слой штыкуется 25 раз металлическим

стержнем длиною 50 см, диаметром 15 мм.

4.

На верхнее основание конуса накладывается металлическая или деревянная линейка,

от нижней поверхности которой до середины верхнего основания бетонного конуса

измеряется его осадка (по отвесу) с точностью до 1 см. Среднее арифметическое

из 3-х определений, выраженное в см, принимается за характеристику подвижности

бетонной смеси данного состава.

5.

Испытание подвижности бетонной смеси производится в два приема из одной пробы,

взятой из бетономешалки: вначале по выходе бетонной смеси из бетономешалки,

затем через промежуток времени, равный затраченному времени на

транспортирование и укладку бетонной смеси за опалубку.

6.

Показатель подвижности бетонной смеси при втором испытании должен быть в

пределах 5 - 11 см.

1.

Состав бетона, т.е. соотношение образующих его материалов и количество каждого

из них в единице объема или веса бетона назначается в зависимости от заданных

марок бетона и требуемой удобоукладываемости смеси.

2. Длительные сроки

выдерживания образцов для определения марочной прочности бетона создают большое

неудобство при подборе состава. Подобрать в один прием наиболее экономичный

бетон, полностью отвечающий технологическим и конструктивным требованиям, как

правило, не удается. Провести оценку качества применяемых материалов и их

влияния на получаемые свойства бетона в каждом отдельном случае возможно лишь

ориентировочно. Поэтому предварительный состав бетона, подобранный по формулам

и справочным табличным данным, может не соответствовать проектным

предположениям. Оптимальное решение поставленной задачи достигается

экспериментально-графическим методом. Он основан на том, что состав бетона

исследуется, а затем, применительно к конкретным условиям строительства,

выбирается наиболее целесообразный состав путем интерполяции. Для этого предел

прочности бетона на сжатие выражается в виде зависимостей, отражающих свойства

бетона в функции ряда основных факторов.

3.

Для бетонных смесей, формуемых прессованием, объем цементно-песчаного раствора

принимается примерно в два раза больше объема пустот в щебне, т.е. коэффициент

пропорциональности или коэффициент раздвижки f =

2,0.

4.

Пример назначения состава прессованного бетона.

а) В

соответствии с основными параметрами, приведенными в главе II настоящих

"Технических указаний", требуется подобрать состав бетона, имеющего

прочность при сжатии через 28 суток 200 кг/см2, а подвижность -

через 40 мин после затворения 9 см осадки конуса.

Материалы:

цемент

марки 300;

щебень

гранитных фракций 5 - 10 и 10 - 20 мм;

песок

с модулем крупности 2,19.

б)

Разрабатывается 12 составов бетона с различным содержанием цемента и

заполнителя (см. таблицу).

Таблица

|

Соотношение

между мелкой и крупной фракциями щебня

|

Расход

цемента, кг/м3

|

|

350

|

400

|

|

Соотношение

между песком и щебнем (П/Щ)

|

|

2/3

|

2/2

|

3/2

|

2/3

|

2/2

|

3/2

|

|

Прочность

бетона на сжатие в возрасте 28 суток, кг/см2

|

|

3/2

|

171

|

173

|

148

|

190

|

196

|

165

|

|

1/3

|

208

|

217

|

182

|

245

|

270

|

231

|

Проектная прочность бетона

каждого состава выбирается близкой к заданной. Количество воды для каждого состава

устанавливается с учетом требуемой подвижности смеси. Из каждого состава

изготовляется прессованием 5 кубов. Режим прессования (давление и время)

соответствует режиму при возведении обделки.

в) В

возрасте 28 суток кубы испытываются на сжатие. Средние значения предела

прочности в кг/см2 по каждому составу приведены в таблице.

г) В

прямоугольной системе координат строится график Rсж = f (П/Щ) для бетонов с расходом цемента 350 кг/м3 и

соотношением между мелкой и крупной функциями щебня 60 % / 40 % (3/2)

(рис. 1). В результате получена

ломаная линия, на которой представляется возможным выбрать прочность бетона в

зависимости от П/Щ в пределах от 2/3 до 3/2

при прочих равных условиях.

Рис. 1. Изменение прочности бетона в зависимости от

весового соотношения количества щебня и песка

д) В

тех же координатах, но сдвинутых вправо, строится аналогичный график для

бетонов с расходом цемента 400 кг/м3 (рис. 2). Прямыми линиями равных отношений П/Щ соединены точки а

- а1, б - б1, в - в1.

В результате получена номограмма в виде плоскости а, б, в - в1,

б1 и а1, на которой представляется возможным

путем интерполяции выбрать наиболее целесообразный расход цемента в пределах от

350 до 400 кг/м3 и правильное соотношение между мелким и крупным

заполнителем (П/Щ) от 2/3 до 3/2,

применительно к заданной прочности бетона и прочим равным условиям.

Рис. 2. Номограмма для определения прочности бетона в

зависимости

от содержания цемента и весового соотношения песка и щебня

е) В

этих же координатах строится аналогичная номографическая плоскость г,

д, e, e1,

д1, г1 (рис. 3),

но с соотношением между мелкой и крупной фракциями щебня 25 % - 75 % (1/3).

Прямыми линиями равных соотношений П/Щ и расхода цемента соединяются точки д

- б, о - в, д1 - б1,

е1 - в1 и т.д. В результате получается

объемная фигура, каждая точка которой соответствует определенному составу

бетона. Противолежащие ребра объемной номограммы (например, д - д1,

б - б1, в - в1, и е - е)

делятся на равное количество одинаковых отрезков и через них проводятся

вспомогательные плоскости (например, 1, 2, 3 и 4), которые помогают

интерполировать.

Рис. 3. Номограмма для определения прочности

бетона

в зависимости от фракционного состава щебня, содержания

цемента и весового соотношения количества песка и щебня

ж)

Для определения состава бетона проводится линия 5 - 6, параллельная оси абсцисс

до пересечения с любой линией, соединяющей две номографические плоскости

(например, 7 - 8). Затем точка 6 проектируется на одну из плоскостей в точку 7

или 8, а оттуда на грани номограммы в точки К и 4.

Путем

интерполяции отрезка 7 - 8 представляется возможным установить соотношение

между мелкой и крупной фракциями щебня: фракции 5 - 10 должно содержаться 52 %,

а фракции 10 - 20 - 48 % по весу.

Соотношение

между песком и щебнем равно 21/3 : 2. Расход цемента

равен 370 кг/м3. Отсюда нетрудно установить, что состав бетона (по

весу) может быть принят 1:2, 58:2,22. Из номограммы видно, что марочная

прочность на сжатие может быть достигнута и при меньшем расходе цемента. Однако

эти составы имеют больше крупного заполнителя, а это требует большого

количества воды затворения, вследствие чего они не выдерживают проверки на

расслаиваемость в соответствии с п. 2.8

настоящих "Технических указаний".

з)

Построенная номограмма позволяет оперативно изменять состав бетона в случае

изменения фракционного состава щебня и давления прессования. В действительности

бывает так, что наиболее резким колебаниям подвергаются зерновой состав песка и

"марка" цемента. В этом случае их крайние значения могут быть приняты

за основные переменные при изготовлении образцов для построения аналогичной

номограммы.

Наибольшая

величина давления, развиваемого щитовыми домкратами на бетонную смесь ( ), зависит от

суммарной величины сопротивления перемещению щита

), зависит от

суммарной величины сопротивления перемещению щита

|

, ,

|

(1)

|

где w -

площадь зазора между опалубкой и оболочкой щита, см2;

-

лобовое сопротивление перемещению щита, кг;

-

лобовое сопротивление перемещению щита, кг;

- сопротивление

от трения щита по породе, кг;

- сопротивление

от трения щита по породе, кг;

- сопротивление

от защемления хвостовой части щита прессуемой бетонной смесью, кг.

- сопротивление

от защемления хвостовой части щита прессуемой бетонной смесью, кг.

Это

уравнение, выражающее условие начала движения щита, непосредственно не

позволяет отыскать  даже при известных

даже при известных  и

и  , так как

, так как  имеет

функциональную связь с

имеет

функциональную связь с  .

.

Следовательно,

при проектировании технологии возведения монолитно-прессованной тоннельной

обделки при щитовой проходке наибольшая величина давления на бетонную смесь

является искомой величиной и в каждом конкретном случае определяется следующим

расчетом.

Функциональная

связь  с

с

выражается

зависимостью

выражается

зависимостью

|

, ,

|

(2)

|

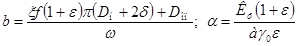

где  - среднее

давление по расчетной ширине (

- среднее

давление по расчетной ширине ( ) бетонируемого кольца обделки в скелете*

бетонной смеси по истечении действия I ступени давления при обжатии ее

единичным давлением;

) бетонируемого кольца обделки в скелете*

бетонной смеси по истечении действия I ступени давления при обжатии ее

единичным давлением;

x =

0,47 - 0,48 - коэффициент бокового распора скелета бетонной смеси;

f = 0,5 - коэффициент трения скелета бетонной смеси по стали;

- наружный

диаметр оболочки щита, см;

- наружный

диаметр оболочки щита, см;

d -

толщина оболочки щита, см;

-

расчетная ширина кольца бетонирования, равная

-

расчетная ширина кольца бетонирования, равная  , где В и Вн

определяются в соответствии с пп. 4.12

и 4.14 (см. рис. 1) настоящих Технических указаний.

, где В и Вн

определяются в соответствии с пп. 4.12

и 4.14 (см. рис. 1) настоящих Технических указаний.

____________

* Под скелетом

подразумевается твердая фаза бетонной смеси.

Примечание. В

случае применения скользящей опалубки, передвигаемой щитом, выражение  в формуле (2) следует заменить выражением

в формуле (2) следует заменить выражением  , где

, где  - наружный

диаметр опалубки.

- наружный

диаметр опалубки.

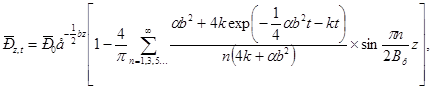

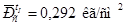

Неизвестная

величина  определяется

по таблицам приложения, рассчитанным с помощью электронно-счетной машины

БЭСМ-2м на основании формулы

определяется

по таблицам приложения, рассчитанным с помощью электронно-счетной машины

БЭСМ-2м на основании формулы

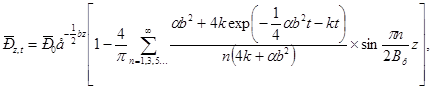

,

,

где  - осевое

давление в скелете бетонной смеси в сечении, удаленном от конца бетонируемого

кольца на величину z,

кг;

- осевое

давление в скелете бетонной смеси в сечении, удаленном от конца бетонируемого

кольца на величину z,

кг;

-

единичное осевое прессующее давление, кг;

-

единичное осевое прессующее давление, кг;

e =

0,200 - средний коэффициент пористости прессуемой бетонной смеси;

Кф =

3,6·10-5 - коэффициент фильтрации бетонной смеси, см/мин;

а -

0,0034 - коэффициент сжимаемости бетонной смеси, см2/кг;

t - время в мин от начала прессования до рассматриваемого момента;

n = 1, 3, 5 + - числовая последовательность;

e - основание натуральных логарифмов;

=

0,001 - объемный вес воды, кг/см3.

=

0,001 - объемный вес воды, кг/см3.

Величина

дана

в зависимости от диаметра щита, толщины обделки тоннеля, расчетной ширины

бетонируемого кольца и времени от начала прессования до конца действия I

ступени давления. Согласно п. 5.13.

настоящих Технических указаний величина давления I ступени рекомендуется в пределах

3 - 5 кг/см2, а ее длительность - от 3 до 6 мин.

дана

в зависимости от диаметра щита, толщины обделки тоннеля, расчетной ширины

бетонируемого кольца и времени от начала прессования до конца действия I

ступени давления. Согласно п. 5.13.

настоящих Технических указаний величина давления I ступени рекомендуется в пределах

3 - 5 кг/см2, а ее длительность - от 3 до 6 мин.

Примечание. Длительность I ступени давления,

рекомендованная в п. 5.13 настоящих

Технических указаний, выбрана из условия законченности процесса уплотнения

бетонной смеси на 40 %:

,

,

где  - среднее

давление по расчетной ширине кольца бетонирования в скелете бетонной смеси при

полностью законченном ее уплотнении (100 %).

- среднее

давление по расчетной ширине кольца бетонирования в скелете бетонной смеси при

полностью законченном ее уплотнении (100 %).

Величина

определяется

по таблицам при t = 106 мин.

определяется

по таблицам при t = 106 мин.

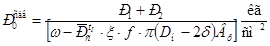

Конечная

формула для определения  имеет вид

имеет вид

|

. .

|

(3)

|

Величина

сопротивления продвижению щита Р3 от защемления его хвостовой

части прессуемой бетонной смесью определяется по формуле (2) на основании рассчитанного по формуле (3) давления  .

.

Пример

Исходные данные

|

Наружный диаметр щита Dн, см

|

580

|

|

Толщина обделки S, см

|

35

|

|

Толщина оболочки щита d,

см

|

4

|

|

Расчетная ширина кольца

бетонирования Вр, см

|

65

|

|

Лобовые сопротивления

продвижению щита Р1, кг

|

600000

|

|

Сопротивление от трения

щита по породе Р2, кг

|

700000

|

|

Продолжительность I

ступени давления tI, мин

|

6

|

1.

По табл. 13 определяем  при tI = 6

мин:

при tI = 6

мин:

.

.

2.

По формуле (3) находим  :

:

.

.

3.

По формуле (2) определяем Р3:

Р3 =

25 ×

0,292 ×0,47

× 0,5

×

3,14 (580 - 2 ×4) × 65 = 200000 кг.

Таблица 1

Значение

функции  при Dн =

150 см и Вр = 30 см

при Dн =

150 см и Вр = 30 см

|

|

t, мин

|

|

3

|

4

|

5

|

6

|

8

|

10

|

15

|

20

|

30

|

40

|

106

|

|

1

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

|

0,9

|

0,833

|

0,849

|

0,861

|

0,871

|

0,886

|

0,896

|

0,910

|

0,915

|

0,918

|

0,918

|

0,919

|

|

0,8

|

0,670

|

0,701

|

0,725

|

0,744

|

0,773

|

0,793

|

0,820

|

0,830

|

0,836

|

0,837

|

0,837

|

|

0,7

|

0,532

|

0,574

|

0,608

|

0,635

|

0,676

|

0,704

|

0,742

|

0,756

|

0,764

|

0,765

|

0,766

|

|

0,6

|

0,406

|

0,458

|

0,500

|

0,534

|

0,585

|

0,620

|

0,667

|

0,685

|

0,695

|

0,697

|

0,697

|

|

0,5

|

0,315

|

0,372

|

0,419

|

0,457

|

0,515

|

0,555

|

0,608

|

0,629

|

0,640

|

0,641

|

0,642

|

|

0,4

|

0,243

|

0,304

|

0,354

|

0,395

|

0,457

|

0,500

|

0,557

|

0,579

|

0,591

|

0,593

|

0,593

|

|

0,3

|

0,194

|

0,256

|

0,307

|

0,349

|

0,414

|

0,458

|

0,517

|

0,539

|

0,552

|

0,554

|

0,554

|

|

0,2

|

0,155

|

0,216

|

0,266

|

0,310

|

0,374

|

0,419

|

0,478

|

0,501

|

0,513

|

0,515

|

0,516

|

|

0,1

|

0,129

|

0,188

|

0,238

|

0,280

|

0,343

|

0,387

|

0,445

|

0,467

|

0,479

|

0,481

|

0,482

|

|

0

|

0,116

|

0,172

|

0,219

|

0,259

|

0,320

|

0,361

|

0,416

|

0,438

|

0,450

|

0,451

|

0,452

|

|

Рс

|

0,397

|

0,444

|

0,483

|

0,515

|

0,586

|

0,596

|

0,641

|

0,658

|

0,667

|

0,669

|

0,669

|

Таблица 2

Значение

функции  при Dн =

150 см и Вр = 50 см

при Dн =

150 см и Вр = 50 см

|

|

t, мин

|

|

3

|

4

|

5

|

6

|

8

|

10

|

15

|

20

|

30

|

40

|

106

|

|

1

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

|

0,9

|

0,713

|

0,735

|

0,750

|

0,760

|

0,776

|

0,787

|

0,807

|

0,819

|

0,832

|

0,837

|

0,841

|

|

0,8

|

0,486

|

0,522

|

0,548

|

0,566

|

0,594

|

0,614

|

0,648

|

0,670

|

0,693

|

0,702

|

0,709

|

|

0,7

|

0,317

|

0,360

|

0,391

|

0,414

|

0,449

|

0,475

|

0,521

|

0,550

|

0,581

|

0,593

|

0,602

|

|

0,6

|

0,197

|

0,240

|

0,272

|

0,297

|

0,336

|

0,367

|

0,420

|

0,454

|

0,490

|

0,505

|

0,515

|

|

0,5

|

0,116

|

0,154

|

0,184

|

0,209

|

0,250

|

0,282

|

0,340

|

0,377

|

0,416

|

0,432

|

0,443

|

|

0,4

|

0,065

|

0,095

|

0,122

|

0,145

|

0,185

|

0,217

|

0,277

|

0,315

|

0,356

|

0,372

|

0,384

|

|

0,3

|

0,035

|

0,058

|

0,080

|

0,101

|

0,139

|

0,170

|

0,229

|

0,268

|

0,308

|

0,325

|

0,336

|

|

0,2

|

0,018

|

0,035

|

0,058

|

0,072

|

0,107

|

0,137

|

0,194

|

0,231

|

0,270

|

0,286

|

0,297

|

|

0,1

|

0,010

|

0,023

|

0,038

|

0,055

|

0,086

|

0,114

|

0,168

|

0,202

|

0,239

|

0,254

|

0,265

|

|

0

|

0,07

|

0,018

|

0,032

|

0,046

|

0,075

|

0,101

|

0,149

|

0,181

|

0,215

|

0,228

|

0,238

|

|

Рс

|

0,243

|

0,271

|

0,293

|

0,312

|

0,344

|

0,370

|

0,416

|

0,446

|

0,478

|

0,491

|

0,500

|

Таблица 3

Значение

функции  при Dн =

210 см и Вр = 30 см

при Dн =

210 см и Вр = 30 см

|

|

t, мин

|

|

3

|

4

|

5

|

6

|

8

|

10

|

15

|

20

|

30

|

40

|

106

|

|

1

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

|

0,9

|

0,848

|

0,864

|

0,877

|

0,888

|

0,904

|

0,916

|

0,932

|

0,938

|

0,942

|

0,942

|

0,943

|

|

0,8

|

0,695

|

0,728

|

0,754

|

0,775

|

0,808

|

0,830

|

0,862

|

0,875

|

0,882

|

0,884

|

0,884

|

|

0,7

|

0,562

|

0,608

|

0,645

|

0,675

|

0,752

|

0,754

|

0,799

|

0,817

|

0,828

|

0,830

|

0,830

|

|

0,6

|

0,438

|

0,495

|

0,542

|

0,580

|

0,639

|

0,680

|

0,737

|

0,761

|

0,775

|

0,777

|

0,777

|

|

0,5

|

0,345

|

0,410

|

0,463

|

0,507

|

0,575

|

0,622

|

0,688

|

0,714

|

0,730

|

0,733

|

0,733

|

|

0,4

|

0,271

|

0,341

|

0,398

|

0,446

|

0,520

|

0,572

|

0,643

|

0,673

|

0,690

|

0,693

|

0,693

|

|

0,3

|

0,220

|

0,291

|

0,361

|

0,401

|

0,479

|

0,583

|

0,608

|

0,639

|

0,657

|

0,660

|

0,660

|

|

0,2

|

0,178

|

0,250

|

0,311

|

0,362

|

0,441

|

0,497

|

0,573

|

0,605

|

0,623

|

0,626

|

0,627

|

|

0,1

|

0,151

|

0,222

|

0,282

|

0,333

|

0,412

|

0,467

|

0,543

|

0,574

|

0,593

|

0,596

|

0,596

|

|

0

|

1,138

|

0,206

|

0,264

|

0,314

|

0,390

|

0,443

|

0,517

|

0,547

|

0,565

|

0,568

|

0,568

|

|

Рс

|

0,421

|

0,475

|

0,520

|

0,557

|

0,615

|

0,615

|

0,711

|

0,734

|

0,747

|

0,749

|

0,750

|

Таблица 4

Значение

функции  при Dн =

210 см и Вр = 50 см

при Dн =

210 см и Вр = 50 см

|

|

t, мин

|

|

3

|

4

|

5

|

6

|

8

|

10

|

15

|

20

|

30

|

40

|

106

|

|

1

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

1,000

|

|

0,9

|

0,735

|

0,758

|

0,774

|

0,786

|

0,803

|

0,816

|

0,839

|

0,854

|

0,872

|

0,880

|

0,886

|

|

0,8

|

0,516

|

0,556

|

0,584

|

0,605

|

0,636

|

0,659

|

0,701

|

0,729

|

0,760

|

0,775

|

0,788

|

|

0,7

|

0,347

|

0,395

|

0,430

|

0,457

|

0,497

|

0,529

|

0,585

|

0,623

|

0,666

|

0,686

|

0,704

|

|

0,6

|

0,222

|

0,270

|

0,308

|

0,338

|

0,385

|

0,421

|

0,489

|

0,534

|

0,586

|

0,611

|

0,631

|

|

0,5

|

0,134

|

0,179

|

0,215

|

0,245

|

0,295

|

0,335

|

0,410

|

0,461

|

0,519

|

0,545

|

0,569

|

|

0,4

|

0,077

|

0,114

|

0,146

|

0,175

|

0,225

|

0,267

|

0,346

|

0,400

|

0,462

|

0,490

|

0,515

|

|

0,3

|

0,042

|

0,071

|

0,099

|

0,125

|

0,174

|

0,216

|

0,296

|

0,351

|

0,414

|

0,443

|

0,469

|

|

0,2

|

0,022

|

0,044

|

0,068

|

0,092

|

0,138

|

0,179

|

0,258

|

0,313

|

0,375

|

0,404

|

0,428

|

|

0,1

|

0,013

|

0,030

|

0,050

|

0,072

|

0,115

|

0,154

|

0,230

|

0,283

|

0,343

|

0,370

|

0,394

|

|

0

|

0,009

|

0,024

|

0,042

|

0,062

|

0,102

|

0,139

|

0,210

|

0,260

|

0,316

|

0,342

|

0,364

|

|

Рс

|

0,259

|

0,291

|

0,317

|

0,341

|

0,380

|

0,413

|

0,475

|

0,517

|

0,565

|

0,587

|

0,606

|

Таблица 5

Значение

функции  при Dн

=260 см и Вр = 40 см

при Dн

=260 см и Вр = 40 см

|

|

t, мин

|

|

3

|

4

|

5

|

6

|

8

|

10

|

15

|

20

|

30

|

40

|

106

|

|

1