МИНИСТЕРСТВО

АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

ОБЩЕСОЮЗНЫЕ

НОРМЫ ТЕХнологИчЕского проектирования

предприятий МАШИНОСТРОЕНИЯ, ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ

ОКРАСОЧНЫЕ ЦЕХИ

ОНТП 03-86

Минавтопром

УТВЕРЖДЕНЫ МИНАВТОПРОМОМ

протокол № 7 от 31.03.86 по согласованию

с Госстроем СССР письмо № 45-275

от 19.02.86

Москва - 1986

Пересмотр «Общесоюзных норм

технологического проектирования предприятий машиностроения, приборостроения и

металлообработки. Окрасочные цехи» ОНТП 03-83/Минавтопром выполнен

Гипроавтопромом совместно с институтами Гипростанок, Гипротяжмаш,

Гипростройдормаш (г. Ростов-на-Дону) и ЛГПИ Минпромсвязи (г. Ленинград) на

основании основных направлений по пересмотру норм технологического

проектирования цехов и предприятий машиностроения, приборостроения и

металлообработки Госстроя СССР (письмо от 01.03.85 № 20/8-31).

Отклонения от настоящих норм

могут допускаться при соответствующем обосновании в отраслевых нормативных

документах, учитывающих специфику данной отрасли.

Директор Гипроавтопрома В.А.

Устинов

Главный инженер Гипроавтопрома Г.В.

Любимов

Начальник отдела технических

нормативов и типового проектирования В.Я.

Гольдин

Начальник отдела защитных покрытий И.И.

Кулик

Руководитель разработки Б.М.

Хаскович

|

МИНИСТЕРСТВО АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Минавтопром

|

ОБЩЕСОЮЗНЫЕ НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ

ОКРАСОЧНЫЕ ЦЕХИ

|

ОНТП 03-86

Минавтопром

Взамен

ОНТП 03-83 Минавтопром

|

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы технологического проектирования

предназначены для использования при проектировании строительства реконструкции,

расширения и технического перевооружения окрасочных цехов предприятий

машиностроения и металлообработки.

1.2. Нормы предусматривают применение передовых

автоматизированных и механизированных технологических процессов, использование

высокопроизводительного оборудования, гибких производственных систем,

промышленных роботов и манипуляторов, обеспечение высокого качества покрытий и

создание оптимальных условий труда.

1.3. Настоящие нормы рассматривает цехи и участки, в

которых для окраски поверхностей деталей и изделий применяется материалы,

поименованные в разделе 1 «Правил и норм техники безопасности, пожарной безопасности

и производственной санитарии для окрасочных цехов», согласованных с Госстроем

СССР и ГУПО МВД СССР.

1.4. Технология и организация производства в

проектируемых цехах (участках) окраски должна предусматривать исключение или

технически возможное снижение загрязнений окружающей среды вредными выделениями

и отходами окрасочного производства, а также утилизацию этих отходов.

|

Внесены Гипроавтопромом

|

Утверждены Минавтопромом

протокол №

7

от марта 1986 г.

|

Срок введения

1 июля 1966 г.

|

1.5. Для снижения трудоемкости окрасочных операций, а

также увеличения уровня автоматизации процессов окраски в проектах следует

предусматривать не только применение автоматических методов окраски (анафорез,

катафорез, автофорез, окунание, струйный облив, автоматическое пневмораспыление

с применением роботов и манипуляторов, электроокраски и др.), но и механизацию

или автоматизацию, связанных с применением узлов, загрузкой (выгрузкой) узлов,

деталей, подвесок на конвейерные системы с помощью современных подъемно-транспортных

средств.

Причем при расчете конвейера следует учитывать

максимально возможную плотность заполнения подвески деталями и минимальный шаг

подвесок на конвейере, удовлетворяющий требованиям технологии и

транспортировки.

2. ФОНД ВРЕМЕНИ РАБОТЫ РАБОЧИХ И ОБОРУДОВАНИЯ

Фонды времени работы рабочих и оборудования в цехах

окраски следует принимать по «Общесоюзным нормам технологического

проектирования предприятий машиностроения, приборостроения и металлообработки.

Фонд времени работы оборудования и рабочих».

Окрасочные цехи следует проектировать с 2-сменным

режимом работы. В технических обоснованных случаях допускается принимать одно-

и трехсменный режим работы.

3. РАСЧЕТ ОБОРУДОВАНИЯ

3.1. Для цехов с комплексными автоматизированными и

механизированными линиями состав и количество оборудования определяется

заданной технологией, а количество конвейерных линий - программой выпуска и

организацией производства.

При выполнении части технологических операций вручную

или с помощью механизированного инструмента скорость конвейера не должна

превышать 6 м/мин.

3.2. Для мало- и немеханизированных участков при

использовании стандартного или типового оборудования количество единиц

аналогичного оборудования определяется по формуле:

,

,

где

Аоб - количество единиц оборудования;

Ппр

- программа выпуска, м2;

Пст

- производительность оборудования, м2.

3.3. Коэффициент использования оборудования, а также

коэффициент сменности должен быть не ниже указанного в табл. 1.

Таблица 1

|

Характеристика оборудования

|

Коэффициент

|

|

использования оборудования по группе (линии)

|

сменности оборудования (при 2-х сменном режиме

работы)

|

|

Комплексные

автоматизированные и механизированные линии

|

0,85-0,95

|

2,0

|

|

Оборудование

стационарное (вне линий)

|

0,8-1

|

не менее 1,7

|

4. СОСТАВ РАБОТАЮЩИХ

4.1. Количество основных рабочих определяется расчетом

по технологической трудоемкости производимых работ, а для автоматизированного

оборудования, работающего под наблюдением оператора, по расстановке рабочих

мест.

4.1.1. Один оператор может обслуживать до 3 однотипных

установок:

подготовки поверхности (агрегаты фосфатирования,

моечные машины);

анафореза, катафореза, автофореза;

автоматизированного

пневматического, электростатического безвоздушного распыления (и их комбинации)

лакокрасочных материалов и порошков с помощью роботов и манипуляторов;

дробеструйной обработки и т.д.

4.1.2. Расчет количества основных рабочих, выполняющих

ручные и механизированные операции, производится в соответствии с

«Общемашиностроительными нормативами времени на лакокрасочные покрытия»

НИИтруда или отраслевыми нормативами. Для укрупненных расчетов могут быть

использованы средние удельные трудоемкости окрасочных операций, приведенные в табл. 2.

Таблица 2

|

Технологическая

операция

|

Массовое и

крупносерийное производство

|

Серийное и

мелкосерийное производство

|

|

средняя

трудоемкость на окраску 1м2 поверхности, по группам сложности

деталей, мин.

|

|

I

|

II

|

III

|

I

|

II

|

III

|

|

Промывка деталей или узлов в ванне

|

0,5

|

0,60

|

0,8

|

1,00

|

1,2

|

1,5

|

|

Обдувка сжатым воздухом

|

0,2

|

0,25

|

0,4

|

0,40

|

0,5

|

0,7

|

|

Протирка поверхности салфеткой, смоченной в растворителе

|

-

|

-

|

-

|

0,50

|

0,7

|

1,0

|

|

Грунтование поверхности:

|

|

|

|

|

|

|

|

наружной кистью

|

-

|

-

|

-

|

1,80

|

2,5

|

3,6

|

|

внутренней кистью

|

-

|

-

|

-

|

2,20

|

3,0

|

4,3

|

|

наружной - распылителем

|

0,5

|

0,60

|

0,8

|

0,80

|

0,8

|

1,2

|

|

внутренней - распылителем

|

0,5

|

0,70

|

1,0

|

0,70

|

1,0

|

1,6

|

|

Окраска поверхности:

|

|

|

|

|

|

|

|

наружной - кистью

|

-

|

-

|

-

|

3,15

|

4,3

|

6,0

|

|

внутренней - кистью

|

-

|

-

|

-

|

3,60

|

5,2

|

7,5

|

|

наружной - распылителем

|

0,5

|

0,75

|

1,0

|

0,70

|

1,0

|

1,5

|

|

внутренней - распылителем

|

0,7

|

0,90

|

1,3

|

0,90

|

1,2

|

1,7

|

|

Шпатлевание поверхности:

|

|

|

|

|

|

|

|

сплошь 1 слоем

|

2,2

|

2,70

|

3,3

|

3,00

|

3,7

|

4,7

|

|

сплошь 2 слоем

|

1,9

|

2,40

|

3,0

|

2,70

|

3,3

|

4,2

|

|

местное

|

1,6

|

1,70

|

2,3

|

2,20

|

2,6

|

3,3

|

|

Ручное шлифование:

|

|

|

|

|

|

|

|

сухое

|

1,4

|

2,00

|

2,7

|

2,00

|

2,7

|

4,0

|

|

мокрое

|

2,2

|

3,00

|

3,7

|

3,00

|

4,0

|

5,2

|

|

шлифование мокрое шлифовальной

машинкой

|

1,2

|

1,60

|

2,2

|

1,60

|

2,2

|

3,0

|

Примечание. Группа сложности

деталей определяется общемашиностроительными или отраслевыми типовыми и

руководящими документами. Для укрупненных расчетов может быть принята

классификация, приведенная в приложении 1.

Количество основных рабочих определяется по формуле:

,

,

где

Рраб - количество основных рабочих, чел;

Т - удельная

трудоемкость на 1м2, мин/м2;

П -

поверхность покрытая, м2;

Ф - фонд

времени рабочего, ч.

4.2. К основным рабочим следует

относить рабочих, занятых на основном оборудовании (распылительных камерах,

решетках c нижним отсосом, камерах для нанесения

порошков, технологических верстаках, а также оборудовании, указанном в п.

4.1.1. и рабочих по комплектовке деталями технологических приспособлений

(подвесок).

4.3. К вспомогательным рабочим следует относить

рабочих, обслуживающих вспомогательное оборудование (баки, емкости, ванны,

насосы и др. оборудование участков, упомянутых в п. 5.3.2 и

таблице 19.

Состав и расчет численности вспомогательных рабочих и

рабочих-контролеров (для 2-сменного режима работы) приведены в табл.

3.

Таблица 3

|

Состав рабочих

|

Производительность участков и цехов по общей площади

покрытия, м2/час

|

|

до 500

|

до 1000

|

до 2500

|

до 5000

|

до 7500

|

|

1.

Вспомогательные рабочие:

|

|

|

|

|

|

|

Операторы

пультов централизованного управления

|

2

|

2

|

2

|

2

|

2

|

|

Кладовщики

|

1

|

1

|

2

|

2

|

4

|

|

Лаборанты

|

-

|

1

|

2

|

2-4

|

5

|

|

Рабочие:

|

|

|

|

|

|

|

по

приготовлению и раздаче химических растворов

|

1

|

1-2

|

2

|

2-4

|

4

|

|

по

приготовлению и раздаче краски, переработке отходов

|

2

|

2-3

|

4

|

4-6

|

8

|

|

по

обслуживанию технологического оборудования

|

2

|

2

|

4

|

6

|

8

|

|

по

обслуживанию газового и сантехнического оборудования

|

2

|

2

|

2

|

4

|

6

|

|

по

очистке подвесок

|

1

|

1

|

1

|

2

|

4

|

|

по

очистке оборудования

|

1

|

1-2

|

4-6

|

14-16

|

22

|

|

по

уборке помещений и отходов

|

1-2

|

1-2

|

3-4

|

4-6

|

8

|

|

транспортно-складские

|

2

|

2-3

|

2-4

|

5-6

|

10

|

|

ИТОГО

вспомогательных рабочих

|

15-16

|

16-21

|

28-33

|

47-58

|

81

|

|

2.

Рабочие-контролеры

|

2-3

|

3-4

|

6-7

|

10-12

|

12-15

|

Примечания:

1. Общая площадь покрытия - сумма всех обрабатываемых поверхностей (грунтовка,

шпатлевка, окраска и т.п.).

2. Для цехов

окраски металлургических производств общее количество вспомогательных рабочих

может быть увеличено при соответствующем обосновании.

3. На участках

с производительностью по общей площади покрытия до 300 м2/ч

количество вспомогательных рабочих (графа «до 500») может быть уменьшено с

учетом возможного совмещения профессий (кладовщик и рабочий по приготовлению

химических растворов, кладовщик и рабочий по приготовлению краски, рабочие по

обслуживанию технологического оборудования; рабочие по очистке оборудования и

подвесок и т.п.).

4. В особо

крупных цехах с производительностью по общей площади покрытия свыше 7500 м2/ч

количество вспомогательных рабочих следует увеличить пропорционально

производительности, указанной в графе «до 7500».

5. Меньшие

значения показателей в табл. 3 даны для цехов с преобладающим количеством мало-

и немеханизированного оборудования.

6. Рабочие по ремонту оборудования, коммуникаций, а также персонал

службы ремонта и обслуживания аппаратуры, КИП и А и т.п. определяются в целом

по заводу (или корпусу) и в табл. 3 не учтены.

4.4. Количество ИТР, служащих, МОП определяется

процентным отношением к рабочим (без рабочих-контролеров ОТК):

ИТР - 9-10 %

ИТР ОТК - 1-2 %

Служащие - 1-2 %

МОП - 1 %

Меньшие значения принимаются для цехов с преобладающим

количеством мало- и немеханизированного оборудования.

4.5. Укрупненное соотношение мужчин и женщин,

распределение групп работающих по помещениям и по сменам представлены в табл. 4-6.

Таблица 4

|

Работающие

|

Соотношение мужчин и женщин, %

|

|

Рабочие

|

Служащие ИТР, МОП

|

|

основные

|

вспомогательные

|

|

Мужчины

|

40-50

|

50

|

30-40

|

|

Женщины

|

50-60

|

50

|

60-70

|

Таблица 5

|

Группа работающих

|

Размещение работающих, %

|

|

в конторских помещениях

|

в цехе

|

|

ИТР

|

60

|

40

|

|

Служащие

|

100

|

-

|

|

МОП

|

100

|

-

|

Таблица 6

|

Состав работающих

|

Работающие в наибольшую смену, %

|

|

Рабочие:

|

|

|

основные

|

50-60

|

|

вспомогательные

|

60-70

|

|

ИТР

|

65-70

|

|

Служащие

|

80-100

|

4.6. Коэффициент сменности рабочих (при 2-сменной

работе) для цехов с автоматизированным и механизированным оборудованием

1,7-2,0; с немеханизированным оборудованием 1,5-1,9.

4.7. Распределение работающих по группам санитарной

характеристики производственных процессов представлено в табл.

7.

Таблица 7

|

Профессии работающих

|

Группа санитарной характеристики*)

|

|

Служащие

|

Iа

|

|

Рабочие:

|

|

|

на

монтаже (демонтаже) деталей на подвески

|

Iб

|

|

по

завеске (перевеске, съему) узлов и подвесок на конвейер

|

- ² -

|

|

Контролеры

ОТК

|

- ² -

|

|

Кладовщики

|

- ² -

|

|

Операторы

пультов управления

|

- ² -

|

|

Транспортно-складские

рабочие

|

- ² -

|

|

ИТР

(работающие в конторских помещениях)

|

- ² -

|

|

МОП

|

- ² -

|

|

Рабочие:

|

|

|

на

агрегатах подготовки поверхности (с применением водных растворов)

|

IIв

|

|

по

приготовлению водных растворов из жидких концентратов

|

- ² -

|

|

по

мокрой шлифовке (с применением воды)

|

- ² -

|

|

Рабочие:

|

|

|

на

дробеструйных установках

|

IIг

|

|

на

сухой шлифовке

|

- ² -

|

|

на

установках нанесения порошков

|

- ² -

|

|

Рабочие:

|

|

|

на

установках окунания и струйного облива

|

IIIб

|

|

маляры

|

- ² -

|

|

на

автоматизированных установках - пневматического, электростатического,

безвоздушного расширения и их комбинации

|

IIIб

|

|

по

ручной подготовке поверхности неводными материалами

|

- ² -

|

|

по

очистке подвесок

|

- ² -

|

|

по

очистке окрасочно-сушильного оборудования

|

- ² -

|

|

па

установках анафореза, катафореза, автофореза

|

- ² -

|

|

по

приготовлению растворов из сухих химикатов

|

- ² -

|

|

по

приготовлению и раздаче краски

|

- ² -

|

|

по

обслуживанию технологического, сантехнического в подъемно-транспортного

оборудования

|

IIIб

|

|

по

уборке помещений и отходов

|

- ² -

|

|

лаборанты

|

- ² -

|

*) Согласно главам строительных норм по

проектированию вспомогательных зданий и помещений промышленных предприятий.

Примечание: 1.

В случаях применения вредных веществ 1 и 2 классов опасности (согласна

санитарным нормам проектирования промышленных предприятий) или веществ, которые

могут вызвать отравление при поступлении) через кожу, работающих следует

относить к группе IIIа.

2. ИТР,

рабочих по монтажу и завеске деталей, а также контролеров ОТК, работающих в

цехе непосредственно на производственных участках, следует относить к той же

группе, что и рабочих этого участка.

3. Группа

санитарной характеристики работающих, не учтенных в табл. 7,

может бить определена при работах, сопоставляемых с упомянутыми в таблице, по

аналогии с перечисленными в ней, а также по отраслевым нормативам и руководящим

материалам, утвержденным в установленном порядке.

5. ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

Окрасочные цехи, участки и

вспомогательные помещения по объемно-планировочным и конструктивным решениям

должны соответствовать требованиям строительных и санитарных норм и правил

проектирования промышленных предприятий, утвержденных Госстроем СССР, а также

требования норм и правил, утвержденных органами Государственного надзора.

5.1. Характеристика зданий и помещений, размеры

пролетов, грузоподъемность подъемно-транспортных средств, нагрузки на полы и

перекрытия представлены в табл. 8.

Примечания

к табл. 10: 1. Для цехов окраски выбор размеров пролетов

обуславливается, главным образом, размещением их в общем блоке с другими

производственными цехами.

2. Выбор высоты

пролетов производится в зависимости от высоты технологического оборудования с

учетом возможности его обслуживания и работы принятых подъемно-транспортных

средств.

3. При

реконструкции и техническом перевооружении цехов (участков) окраски, расположенных

в существующих зданиях, а также при проектировании участков окраски особо

мелких деталей допускается их размещение в помещениях высотой менее указанной в

табл. 8 при условии соблюдения норм и правил техники

безопасности, пожаро-взрывобезопасности и обеспечении удобства обслуживания и

эксплуатации устанавливаемого технологического и подъемно-транспортного

оборудования.

4. Нагрузки на полы и перекрытия уточняются при проектировании в

зависимости от применяемого технологического оборудования и его расстановки.

5.1.1. Цехи окраски следует размещать:

в одноэтажных зданиях - у наружных стен;

в многоэтажных зданиях - на верхних этажах.

Размещение цехов (участков) окраски внутри

производственных помещений не у наружных стен или не на верхних этажах

многоэтажных зданий допускается в случаях, если это требуется по условиям общей

технологии корпуса, обеспечивает наиболее эффективное объемно-планировочное

решение и удовлетворяет санитарным и противопожарным требованиям.

5.1.2. Цех окраски, как правило, следует отделять от

других производств несгораемыми стенами (перегородками) или экранами.

При высоте производственного помещения более 8 м (до

низа несущих конструкций) допускается возводить их не на полную высоту, но не

менее 5 м.

Тип ограждающих конструкций определяется исходя из

пожарной опасности смежных производств и эффективности предусматриваемых мер

против распространения огня.

5.1.3. Окрасочное оборудование, располагаемое в общем

технологическом потоке производства, допускается не выгораживать, при этом

должны быть исключены вредные воздействия на работающих, занятых на других

операциях.

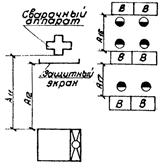

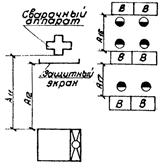

Работы с применением открытого огня (сварочные и т.п.)

допускается производить не ближе 15 м от открытых проемов камер (края решетки с

нижним отсосом) или не ближе 5 м при установке несгораемых защитных кранов,

исключающих проникновение искр и лучистого тепла за пределы этих экранов.

5.1.4. Краскоприготовительные и краскораздаточные

участки необходимо размещать в отдельных помещениях у наружной стены с

самостоятельным эвакуационным выходом.

При размещении краскоприготовительных

(краскораздаточных) участков в отдельностоящих зданиях (например, на складах

красок и растворителей) трубопроводы для подачи лакокрасочных материалов

следует прокладывать в межкорпусных галереях, тоннелях (коллекторах) и в

полупроходных каналах с учетом выполнения требований соответствующих глав

строительных норм и правил. В указанных сооружениях необходимо предусмотреть

устройство отопления, вентиляции и освещения. Температура воздуха в помещениях,

где прокладываются краскопроводы, должна быть не менее 15 °С.

Текущий запас лакокрасочных материалов в количестве не

более 3-х суточной потребности хранится в кладовой при краскоприготовительном

участке. Запас лакокрасочных материалов в количестве сменного расхода

разрешается хранить в краскоприготовительном отделении без устройства кладовой.

При потреблении лакокрасочного материала одного наименования свыше 200 кг в

смену подача его должна производиться централизовано по трубам. В случае, если

категория производства соседнего помещения отличается от категории

краскоприготовительного (или краскораздаточного) участка, выход в соседнее

помещение должен быть через тамбур-шлюз с гарантированным подпором воздуха.

5.1.5. В подвальных помещениях под окрасочными цехами

допускается размещение участков с технологическим оборудованием, применяющим

безопасные в пожарном отношении материалы, с отнесением этих участков к

категории Д по пожароопасности (например, системы приготовления и подачи водных

растворов для подготовки поверхностей, циркуляционные системы со сливными

емкостями для водоразбавляемых красок, установки централизованной очистки воды

от камер и т.п.).

Указанные помещения должны отвечать всем требованиям,

предъявляемым к ним строительными нормами и правилами.

5.1.6. Отделка помещений цехов (участков ) окраски

определяется в специальной части проекта в соответствии с воздействиями на

строительные конструкции, указанными в табл. 18.

5.2. Нормы

расстояний от оборудования до строительных элементов зданий и между отдельными

видами оборудования.

5.2.1. При

отсутствии рабочих мест и регулярного обслуживания расстояние от стены, ряда

колонн или других строительных элементов зданий до выступающих частей

оборудования, а также между рядами оборудования следует принимать не менее 1000

мм.

При наличии рабочих мест и регулярного обслуживания

оборудования (гидрофильтры окрасочных камер, выступающие отсеки ванн агрегатов

подготовки поверхности, установок облива и т.п.) расстояние от стены, ряда

колонн или других строительных элементов зданий до выступающих частей

оборудования, а также между рядами оборудования следует принимать не менее 1500

мм.

При установке оборудования, требующего заглублений,

следует учитывать фундаменты колонн.

Расстояние между торцами оборудования следует

принимать не менее 2000 мм.

Особые случаи оговорены в табл. 9.

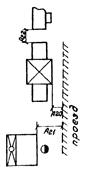

Таблица 9

|

Расстояние

|

Обозначение

|

Минимальный размер, мм

|

Эскиз

|

|

Между соседними

распылительными камерами о включением рабочих мест маляров с 2-х сторон (но

не менее полусуммы высот открытых проемов 2-х противостоящих камер)

|

А1

|

2000

|

|

|

От сушильной камеры до

шкафа для автоматического регулирования

|

А2

|

1000

|

|

|

Между двумя сушильными

камерами с учетом обслуживания шкафов автоматического регулирования

|

А3

|

2500

|

|

|

От сушильной камеры до

соседнего ряда оборудования с учетом обслуживания шкафов автоматического

регулирования

|

А4

|

2500

|

|

|

От проема сушильной камеры

(с применением огнеопасных лакокрасочных материалов) до шкафа автоматического

регулирования

|

(Р-радиус)

|

5000

|

|

|

От сушильной камеры до

камеры охлаждения

|

А6

|

600

|

|

|

Между соседними рядами

оборудования с включением рабочего места маляра

|

А7

|

1800

|

|

|

От пульта управления

камерой электроокраски до следующего ряда оборудования

|

А8

|

2000

|

|

|

От колонны (стены) до

пульта управления камерой электроокраски

|

А9

|

2000

|

|

|

Между тыльными сторонами

распылительных камер (с нижним отсеком), имеющих более 2-х гидрофильтров

|

А10

|

2000

|

|

|

От проема распылительной

сушильной камеры (с применением огнеопасных лакокрасочных материалов) до

ближайшего сварочного аппарата (при размещении камер в общем потоке

производства)

|

А11

|

15000

|

|

|

То же, при наличии

защитного экрана

|

А12

|

5000

|

|

|

От колонны (стены) до

решетки с нижним откосом

|

А13

|

2500

|

|

|

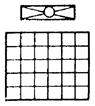

Между двумя решетками и

нижним отсосом

|

А14

|

1000

|

|

|

Между решетками с нижним

отсосом и сушильной камерой

|

А15

|

2000

|

|

|

Между рядами верстаков с

размещением рабочих мест «спина к спине»

|

А16

|

2200

|

|

|

Между рядами верстаков с

размещением рабочих мест «в затылок»

|

А17

|

1200

|

|

|

Между верстаками с

размещением рабочих мест «в затылок»

|

А18

|

900

|

|

|

Между верстаками с

размещением рабочих мест «спина к спине»

|

А19

|

1600

|

|

|

От оборудования до цехового

проезда

|

А20

|

250

|

|

|

От оборудования с

включением рабочего места до цехового проезда

|

А21

|

1500

|

|

|

От агрегата подготовки

поверхности до сушильной камеры

|

А22

|

1000

|

|

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ОКРАСОЧНОГО ОБОРУДОВАНИЯ

(к табл. 9)

Агрегат подготовки поверхности

Распылительная камера, камера для нанесения порошка

Камера охлаждения

Шкаф автоматического регулирования

Решетка с нижним отсосом

Сушильная камера, шкаф

Камера электроокраски

Пульт управления

Верстак

5.2.2. При размещении вдоль стены радиаторов

отопления, трубопроводов и т.п. расстояния до оборудования принимаются от этих

элементов.

5.2.3. В отдельных случаях простое оборудование,

которое не требует специальных подводок и обслуживания (тупоковые

распылительные камеры, сушильные шкафа и т.п.), допускается устанавливать

непосредственно у стен помещений.

5.2.4. Расстояние между окрасочными и сушильными

камерами следует принимать с учетом времени растекания лакокрасочного

материала, но не менее указанного в настоящих нормах. Промежуточные зоны между

камерами, соединенными конвейером, должны быть обеспечены укрытием в виде

тамбура с самостоятельной вентиляцией».

5.2.5. При последовательном расположении в конвейерной

линии оборудования различной высоты расстояние между камерами следует принимать

с учетом длины, требуемой для спуска иди подъема конвейера, но не менее

указанного в нормах.

5.2.6. При пульсирующем конвейере и наличии дверей на

транспортных проемах расстояние между окрасочным оборудованием, указанное в п. 5.2.1. настоящих норм, может быть сокращено, но не менее,

чем до 300 мм с учетом возможности открывания дверей.

5.3. Определение площади цеха (участка)

5.3.1.

Площадь цеха определяется его составом и габаритами принятого оборудования.

В состав цеха входят производственные участки и линии,

на которых производятся операции по подготовке поверхности, грунтовке, окраске,

сушке, охлаждению, шпатлевке, шлифовке, комплектовке-раскомплектовке подвесок и

др., а также вспомогательные участки, где расположены:

приготовление и слив растворов;

очистка подвесок;

приготовление и раздача краски;

переработка отходов и мойка тары;

централизованная система очистки воды из

распылительных камер;

деминерализация воды;

вспомогательное оборудование

установок анафореза, катафореза, автофореза, окунания, струйного облива и др.;

централизованный пульт управления, АСУТП, ЩСУ, КИПиА и

др.;

кладовые;

экспресс-лаборатория;

установка противопожарной автоматики;

трансформаторы;

и др.

Состав цеха уточняется в зависимости от конкретных

условий проектирования.

5.3.2.

Укрупненно площадь цеха (участка) определяется по общей площади основного

производственного оборудования путем увеличения ее:

для цехов (участков) окраски при механо-сборочных,

деревообрабатывающих и литейных производствах с коэффициентом - 3¸3,5;

для цехов (участков) окраски при прессовых,

сборочно-сварочных производствах с коэффициентом - 4¸4,5.

Коэффициенты учитывают расстояние между оборудованием,

зоны обслуживания, проходы, проезды и др., а также вспомогательные участки,

упомянутые в п. 5.3.1.

Площадь уточняется планировкой оборудования в

соответствии с нормами расстояний (п. 5.2) с учетом цеховых

проездов, складов и кладовых, указанных в табл. 10.

Ширина цеховых проездов принимается по аналогии с ОНТП механообрабатывающих и

сборочных цехов.

5.3.3. Объем производственных помещений на одного

работающего должен составлять не менее 15 м3, а площадь - не менее

4,5 м2.

5.3.4. Приточные вентиляционные установки и

трансформаторные подстанции целесообразно размещать за пределами цеха окраски.

Для ориентировочного укрупненного определения площади для установок приточной

вентиляции и трансформаторных подстанций на стадии компоновочных решений

допускается принимать показатель 120-160 м2 на каждые 100 тыс. м3/ч.

общего количества приточного воздуха и 50-70 м2 на 1000 кВА установленной

мощности.

5.4. Организация складского хозяйства (кладовых)

5.4.1. Для хранения и транспортировки поступающих и

окрашенных узлов и деталей следует применить оборотную тару с унифицированными

размерами, установленной емкостью и конструкцией, обеспечивающей сохранность

грузов, возможность использования вилочных погрузчиков, кранов, а также

многоярусное хранение в штабелях и стеллажах (с применением кранов-штабелеров).

5.4.2. Разгрузка и раскладка поступающих на цеховые

склады деталей в унифицированной таре производится с помощью наличных

погрузчиков, кранов-штабелеров и талей на монорельсах (в случае размещения

грузоподъемного оборудования во взрывоопасной зоне оно должно иметь исполнение,

соответствующее классу этой зоны по ПУЭ).

Хранение организуется на полу, в штабелях (по 4-5 ярусов), стеллажах различного

типа, на подвесных грузонесущих и толкающих конвейерах и т.п.

5.4.3. Нормы запаса и данные для расчета площади

цеховых складов и кладовых принимаются по табл. 10.

Таблица 10

|

Складские зоны

|

Характер окрашиваемых деталей и узлов

|

Нормы записи (максимальные), дни

|

|

тип производства

|

|

мелкосерийный и единичный

|

серийный

|

массовый и крупносерийный

|

|

Склад

(кладовая) узлов, деталей:

|

|

|

|

|

|

Поступающих

|

крупные

|

2

|

1

|

0,25

|

|

средние

|

3

|

2

|

0,5

|

|

мелкие

|

4

|

3

|

1,0

|

|

готовых

|

крупные

|

2

|

1

|

0,25

|

|

средние

|

4

|

2

|

0,5

|

|

мелкие

|

8

|

3

|

1,0

|

|

Кладовая:

|

|

|

|

|

|

химикатов,

вспомогательных материалов и пр.

|

|

|

3

|

2,0

|

|

Лакокрасочных

материалов

|

|

до 3

|

до 3

|

до 3

|

Примечания:

1. В табл. 10 даны нормы текущего запаса. Хранение нормативного запаса

предусматривается на общезаводских складах.

2. Характер окрашиваемых

деталей и узлов ориентировочно определяется параметров:

крупные -

размером свыше 2 м или массой более 100 кг;

средние -

размером от 0,5 до 2,0 м или массой от 1 до 100 кг;

мелкие -

размером до 0,5 м или массой до 1 кг.

3. В

конкретных условиях проектирования в зависимости от специфики производства или

от организации общего технологического потока изготовления продукции нормы

запаса узлов и деталей, приведенные в табл. 10 могут быть уточнены.

4. При наличии

подвесных конвейерных заделов узлов и деталей специальные склады на полу для

поступающей и готовой продукции не предусматриваются.

5. При

поступлении окрашенных деталей непосредственно к сборочным постам или на

центральный комплектовочный склад завода (корпуса) хранение окрашенных деталей

в цехе окраски не предусматривается.

6. Площадь

складирования определяется в соответствии с общесоюзными нормами

технологического проектирования общезаводских складов.

7. При

необходимости по условиям хранения складирование узлов и деталей может

осуществляться в выгороженных кладовых.

5.4.4. В кладовых вспомогательных материалов,

химикатов и т.д. следует предусматривать стеллажное хранение их в

соответствующей таре и упаковке.

5.4.5. При отсутствии централизованной системы подачи

лакокрасочных материалов по трубам (в цехах с мелкосерийным и единичным

производством) при необходимости одновременной окраски поверхностей различными

цветами и материалами допускается иметь у рабочих мест готовые к употреблению

краски в красконагнетательных бачках или другой плотно закрытой таре с

суммарным количеством не более 200 кг красок применяемых наименований. Заправка

бачков и тары должна производиться в краскоприготовительном отделении с подачей

их к рабочим местам по мере надобности.

6. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

Организация производства и выбор средств механизации и

автоматизации должны обеспечивать получение показателей автоматизации

производства, не менее указанных в табл. 11.

Таблица 11

|

Наименование показателей механизации и автоматизации

|

Величина показателей по производствам, %

|

|

мелкосерийное и единичное

|

среднесерийное

|

крупносерийное и массовое

|

|

Уровень

автоматизации производства

|

60

|

70

|

85

|

7. РАСХОД МАТЕРИАЛОВ И ЭНЕРГОНОСИТЕЛЕЙ

7.1. Расход основных и вспомогательных материалов

следует определять в соответствии с принятой технологией на основании

общемашиностроительных или отраслевых нормативных и руководящих документов по

расходу лакокрасочных материалов, химикатов и т.п., утвержденных в установленном

порядке (общесоюзные нормативы расхода лакокрасочных материалов и др.).

7.2. Расход энергоносителей (вода, пар, сжатый воздух,

газ, электроэнергия и т.д.) по цеху (участку) окраски устанавливается по

паспортным и техническим характеристикам применяемого оборудования и

инструмента. Выбор теплоносителя следует производить с учетом экономической

целесообразности.

При отсутствии конкретного оборудования расход

отдельных видов энергоносителей может быть рассчитан по укрупненным показателям

расхода приведенным в таблицах 12-17.

Таблица 12

|

Наименование оборудования и назначение воды

|

Расчетный показатель

|

Расход вода, л

|

|

Агрегаты

подготовки поверхности для:

|

|

|

|

2-кратной

промывки после операции обезжиривания

|

на 1 м2 обрабатываемой поверхности

|

10-13

|

|

одной

промывки после операции фосфатирования

|

то же

|

10-13

|

|

одной

промывки после операции пассивирования (деминерализованная вода)

|

»

|

1-2

|

|

Установка

электрофореза (без системы ультрафильтрации) для промывки:

|

|

|

|

предварительной

|

»

|

4-5

|

|

окончательной (деминерализованная вода)

|

»

|

2-3

|

|

Распылительные

камеры и решетки с нижним отсосом:

|

|

|

|

для

очистки воздуха от красочного аэрозоля

|

на 1000 м2/ч отсасываемого воздуха

|

15-18

|

Примечания

1: Показатель расхода воды одинаков как для отдельных деталей, так и для

деталей из цветных металлов и сплавов.

2. Для

промывки после обезжиривания и фосфатирования составами, рекомендованными ГОСТом

9.402-80, в табл. указан ориентировочный расход теплой воды (при

температуре 40-60 °С). При промывке холодной воды расход увеличивается на 30 %.

Уточнение расхода на промывку следует производить по ГОСТ

9.402-80.

3. Требования

к качеству воды для промывочных операций как для черных, так и для цветных

металлов - в соответствии с ГОСТ

9.402-80.

4. В

распылительных камерах и для решеток с нижним отсосом может быть использована

оборотная вода.

Таблица 13

|

Потребители сжатого воздуха

|

Диаметр сопла, мм

|

Давление воздуха, мПа

|

Расход сжатого воздуха в свободном состоянии при

непрерывной работе, м3/ч

|

|

Краскораспылитель

|

до 2,5

|

до 05-0,6

|

15-20

|

Сопло для обдува

|

3,0

|

0,3

|

20

|

|

4,0

|

0,4

|

25

|

|

Пневмомашинка для

шлифования

|

-

|

0,5

|

30

|

|

-

|

0,3

|

25-30

|

Примечания:

1. При определении расхода сжатого воздуха следует учитывать коэффициент использования

воздуха, одновременности работы группы однотипных потребителей, зависящие от

конкретных условий проектирования, а также коэффициент загрузки оборудования.

2. Для обдувки

деталей до и после лакокрасочного покрытия, а также для нанесения самих покрытий

сжатый воздух должен соответствовать требованиям ГОСТа 9010-80.

Таблица 14

|

Наименование оборудования

|

Расчетный показатель

|

Количество отсасываемого воздуха, м3/ч

|

|

Агрегат подготовки

поверхности

|

1 м2 открытого проема

|

1700-1800

|

|

Установка:

|

|

|

|

струйного облива

|

1 м2 открытого проема

|

2000

|

|

окунания, камера

электроокраски

|

то же

|

1500-1800

|

|

окраски электрофорезом,

катафорезом, автофорезом

|

»

|

1500-1800

|

|

Вытяжная камера (для

выдержки, естественной сушки и т.п.)

|

»

|

1500-2000

|

|

Сушильная камера (с

конвейером непрерывного действия при температуре сушки, °С:

|

|

|

|

до 100

|

100 м2/ч окрашиваемой поверхности

|

900

|

|

до 150

|

»

|

1500

|

|

до 200

|

»

|

1800

|

|

Камера охлаждения при

начальной температуре, °С:

|

|

|

|

160

|

1 т/ч проходящих деталей

|

5000-8000

|

|

200

|

то же

|

8000-10000

|

Примечание.

Для камер охлаждения количество отсасываемого воздуха при многократном его

использовании противотоком принимается с коэффициентом 0,5. Забор воздуха

целесообразно производить снаружи здания.

При окраске распылением количество отсасываемого воздуха определяется в

зависимости от класса опасности применяемых лакокрасочных материалов в

соответствии с табл. 15.

Таблица 15

|

Метод распыления

|

Класс опасности лакокрасочного материала (ГОСТ

12.1.005-76 «Воздух рабочей зоны»)

|

Количество воздуха, м3/ч

|

|

на 1 м2 проема камер с боковым отсосом

|

на 1 м2 горизонтального сечения

|

|

камер с нижним отсосом

|

решеток с нижним отсосом

|

|

Пневматический:

|

|

|

|

|

|

ручной

|

I

|

4700

|

2200

|

2500

|

|

II-III

|

3600

|

2200

|

2500

|

|

IV

|

2500

|

1800

|

2200

|

|

автоматический

|

I-IV

|

1500

|

800

|

-

|

|

Безвоздушный:

|

|

|

|

|

|

ручной

|

I-III

|

2500

|

1500

|

1700

|

|

IV

|

2200

|

1200

|

13500

|

|

автоматический

|

I-IV

|

1500

|

800

|

-

|

Примечание:

1. При использовании краскораспылителей работающих при избыточном давлении 0,4 мПа

и более, объем отсасываемого воздуха увеличивается в 1,5 раза.

2. При малой

интенсивности окрасочных работ - до 50 м2/ч (камеры подкраски,

окрасочные камеры экспериментальных участков, предприятий технического

обслуживания машин и т.п.) при определении воздухообмена допускается введение

коэффициента к = 0,8 - для камер о боковым отсосом и к = 0,65 -

для камер с нижним отсосом.

В камерах

большой площади (свыше 20 м2) при работе в ней одного рабочего

рекомендуется ее зональное вентилирование - посекционное автоматическое

включение сблокированных приточно-вытяжных панелей лишь непосредственно на

участке работы маляра.

3. Приточный

воздух в распыленные камеры с нижним отсосом подается в количестве 90-95 % от

выброса. Остальное количество воздуха направляется в тамбур камер или в

помещение вблизи камер.

Таблица 16

|

Наименование оборудования

|

Расход пара (давл. 0,3 мПа), кг/ч на 100 м2/ч

обрабатываемой поверхности

|

|

Моечная

машина

|

500-550

|

|

Агрегат

фосфатирования

|

650-700

|

Таблица 17

|

Температура теплоотделяющей

поверхности, °С

|

40

|

50

|

60

|

|

Количество тепловыделений,

ккал/ч×м2

|

150-200

|

250-350

|

400-500

|

8. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

8.1. В целях полного исключения (или технически

возможного сокращения) загрязнения окружающей среды отходами окрасочного

производства, а также для утилизации этих отходов в проектах цехов окраски

следует предусматривать мероприятия, обеспечивающие снижение концентрации

вредных веществ в выбросах и стоках до предельно допустимых значений,

определяемых действующими санитарными нормами, а также возможность

использования или переработки отходов.

Перечень необходимых мероприятий приведен ниже:

8.1.1. Очистка циркулирующей воды в окрасочных камерах

с помощью коагуляторов, а также установка в камерах влагоотделителей.

8.1.2. Очистка сточных вод от агрегатов подготовки

поверхности, электрофореза, окрасочных камер с системой коагуляции, от

установок очистки подвесок, приготовления растворов и т.п. до допустимых

концентраций в соответствии с требованиями санитарных норм проектирования

промышленных предприятий.

8.1.3. Очистка воздуха, удаляемого местными отсосами,

в соответствии с требованиями санитарных норм проектирования промышленных

предприятий.

8.1.4. Мокрая очистка загрязненного воздуха в камерах

сухой шлифовки лакокрасочных покрытий при производстве шлифовальных работ как

вручную, так и механизированным способом.

8.1.5. Очистка воздуха в окрасочных камерах для

пневмораспыления и т.д. от образующегося красочного аэрозоля мокрым способом в

гидрофильтрах.

8.1.6. Очистка загрязненного воздуха, отходящего от

камер для сушки окрашенных изделий, термическим, каталитическим и другими

методами с последующим использованием тепла очищенного воздуха для обогрева

сушильных камер или других установок.

8.1.7. Переработка отходов лакокрасочных материалов,

собираемых при очистке воды и с внутренних стенок окрасочных камер, с

последующим использованием их на данном предприятии или в народном хозяйстве.

Участок переработки отходов целесообразно предусматривать в составе краскоприготовительного

отделения при количестве отходов краски более 20 кг в сутки. На повторное

использование должно направляться не менее 90 % перерабатываемых отходов.

Отходы лакокрасочных материалов, не пригодные для повторного использования,

подлежат вывозу из цеха и уничтожению в установленном порядке.

8.2. Эффективность мероприятий по снижению

концентраций вредных веществ в выбросах проверяется расчетом в соответствии с

«Указаниями по расчету рассеивания в атмосфере вредных веществ, содержащихся в

выбросах предприятия» и ГОСТ 12.4.021-75.

8.3. Предельно допустимые концентрации (ПДК) вредных

веществ в воздухе рабочей зоны следует принимать в соответствии с ГОСТ

12.1.005-76.

9. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ЗДАНИЯМ, СООРУЖЕНИЯМ И ОБОРУДОВАНИЮ ПО

ТЕМПЕРАТУРЕ, ЧИСТОТЕ, ВЛАЖНОСТИ И СКОРОСТИ ДВИЖЕНИЯ ВОЗДУХА, УРОВНЮ ШУМА И

ВИБРАЦИИ

9.1. Температура, относительная влажность и скорость

движения воздуха в помещениях цеха (участка) должна быть в пределах,

установленных СН-245 и

главной СНиП II-33. Параметры чистоты воздуха следует принимать по ГОСТ

12.1.005-76.

9.2. Допустимые уровни звукового давления и уровня

шума, создаваемые оборудованием на постоянных рабочий местах в производственных

помещениях должны соответствовать требованиям ГОСТ 12.1.003-76.

Обеспечение этих требований следует осуществлять,

руководствуясь «Санитарными нормами и правилами по ограничению шума на территориях

и в помещениях производственных предприятий» 785-69.

9.3. Допустимые величины параметров вибрации на

постоянных рабочих местах в производственных помещениях должны соответствовать СН-245,

«Санитарным нормам и правилам по ограничению вибрации рабочих мест» 627-66 и

«Санитарным нормам и правилам при работе с инструментами, механизмами и

оборудованием, создающим вибрации, передаваемые на руки работающих» 626-66.

9.4. Виды воздействия на строительные конструкции и

требования к полам приведены в табл. 18.

10. ПОЖАРОВЗРЫВОБЕЗОПАСНОСТЬ, ТЕХНИКА БЕЗОПАСНОСТИ, ОХРАНА ТРУДА

10.1. Категории окрасочных цехов по взрывной,

взрывопожарной и пожарной опасности следует принимать по специальным

ведомственным перечням производств, устанавливающим категории взрывной,

взрывопожарной и пожарной опасности, разработанным в соответствии с

требованиями СНиП по проектированию производственных зданий промышленных предприятий.

10.2. Исполнение электрооборудования технологических

установок и вспомогательных участков окрасочных цехов должно соответствовать

классам взрывопожароопасности помещений (зон), определенных в соответствии с

правилами устройства электроустановок (ПУЭ)

и ГОСТ 12.3.005-75.

Классы взрывопожароопасности оборудования приведены в табл. 19.

Таблица 19

|

Технологическое оборудование (с применением

лакокрасочных материалов на органических растворителях)

|

Класс взрывопожароопасности

|

|

оборудование

|

5-метровая зона

|

|

Окрасочные

камеры для пневматического и безвоздушного распыления

|

В-Iа

|

В-Iб

|

|

Участки

бескамерной окраски (в пределах габаритов решеток)

|

В-Iа

|

В-Iб

|

|

Окрасочные

камеры для нанесения ЛКМ в электростатическом поле высокого напряжения

|

В-Iб

|

В-Iб

|

|

Установки

окрашивания методом окунания и струйного облива

|

В-Iа

|

В-Iб

|

|

Сушильные

камеры

|

В-Iб

|

В-Iб

|

Примечания:

1. Класс взрывопожароопасности 5-метровых зон В-Iа

принимается в случае, если он устанавливается для всего помещения окрасочного

цеха.

2. Установки

для нанесения водоразбавляемых материалов при наличии органических

растворителей до 15 % к объему смеси следует относить к непожароопасным.

Классификация установок для водоразбавляемых материалов с содержанием

огнеопасных растворителей более 15 % к объему смеси производится по

ведомственным документам, утвержденным в установленном порядке.

10.3. В помещениях окрасочных цехов в пределах

взрывопожароопасных 5-метровых зон следует предусматривать установку

автоматических газосигнализаторов (типа СВК ЗМ-1, СГГ-2 и др.), предупреждающих

возможность возникновения в воздухе взрывоопасных концентраций (не более 20 %

от нижнего предела воспламенения) с блокировкой, обеспечивающей остановку

конвейера и отключение системы краскоподачи или сжатого воздуха для

распылителей.

10.4. Помещения окрасочных цехов, технологическое

оборудование, где применяются огнеопасные лакокрасочные материалы (ЛКМ), должны

оснащаться средствами автоматического пожаротушения согласно перечня помещений,

подлежащих оборудованию автоматическими установками пожаротушения, утвержденным

министерствами по согласованию с Госстроем СССР и ГУПО МВД СССР.

Примечания:

1. В помещениях окрасочных цехов, которые выгораживаются не на полную высоту,

следует предусматривать установки автоматического пожаротушения независимо от

занимаемой площади.

2. Окрасочные

цехи, которые не подлежат оснащению установками автоматического пожаротушения,

должны быть оборудованы автоматической пожарной сигнализацией и стационарными

неавтоматическими установками тушения пожара.

10.5. Обезжиривание поверхностей изделий перед

окраской, как правило, следует предусматривать негорючими моющими средствами.

Применение горючих растворителей допускается, когда по условиям технологии не

могут быть применены пожаробезопасные моющие средства. Работа с горючими

растворителями должна производиться в специальных камерах.

10.6. При применении сушильных камер с газовым

обогревом газовые горелки как встроенные в камеру, так и выведенные за ее

пределы, должны располагаться вне 5-метровых взрывопожароопасных зон. При

невозможности соблюдения этого условия газовые горелки следует выгораживать

несгораемыми перегородками или экранами.

10.7. Аварийный слив огнеопасных ЛКМ из емкостного

технологического оборудования (установок окунания и струйного облива) должен

предусматриваться при объеме ванн более 1 м. Системы аварийного слива должны

выполняться в соответствии с требованиями СНиП II-106-79.

Примечание. В

исключительных случаях допускается не предусматривать аварийный слив из ванн

вместимостью до 3 м3 (что должно быть обосновано в технологической части

проекта), если предусматриваются эффективные меры против распространения

пожара: поддоны, бортики, автоматические установки тушения пожара и др.

10.8. Технологическое оборудование и

электротехнические устройства в части обеспечения взрывопожаробезопасности

также должны удовлетворять требованиям «Правил и норм техники безопасности,

пожарной безопасности и производственной санитарии для окрасочных цехов».

10.9. Неплотность в соединениях трубопроводов не

допускается. Трубопроводы для транспортирования горючих ЛКМ рекомендуется

выполнять из бесшовных стальных труб. Фланцевые соединения допускаются в местах

присоединения к оборудованию и установки арматуры.

10.10. Окрасочные цехи (участки) независимо от их

площади и наличия стационарных установок тушения пожара обеспечиваются

первичными средствами пожаротушения по нормам «Типовых правил пожарной

безопасности для промышленных предприятий», ГУПО МВД СССР, 1975 г.

10.11. В окрасочных цехах (участках) оборудование с

возможным выделением вредностей (распылительные камеры и решетки, камеры сушки,

протирки растворителем, установки струйного облива, окунания и др.) должны быть

оборудованы вытяжной вентиляцией.

10.12. Для компенсации воздуха, выбрасываемого

вытяжной вентиляцией от оборудования, помещения окрасочных цехов должны быть

обеспечены механической приточной вентиляцией.

10.13. Загрязненные сточные воды от оборудования

окрасочных цехов (участков) должны очищаться до допустимых санитарных норм.

10.14. Технологическое оборудование окрасочных цехов

должно быть снабжено блокировками, обеспечивающими при отключении вытяжного

вентилятора остановку конвейера, а в распылительных камерах и решетках - также

отключение подачи краски или сжатого воздуха для ее распыления.

При включении распылительных

камер и решеток должен быть обеспечен последовательный пуск вентиляторов,

насосов, конвейера, системы подачи сжатого воздуха или краски.

Система включения оборудования должна обеспечивать два

режима работы - наладочный и автоматический, а также иметь кнопку «стоп» для

аварийного отключения камер.

10.16. Кроме указанных мероприятий должны выполняться

требования техники безопасности и охраны труда, соответствующих пунктов «Правил

и норм техники безопасности, пожарной безопасности и производственной санитарии

для окрасочных цехов», и других действующих общесоюзных и отраслевых

нормативных и руководящих материалов, утвержденных в установленном порядке.

Приложение

1

Классификация поверхностей по группам сложности

Таблица

|

Характеристика геометрической формы окрашиваемой

поверхности

|

Основной определяющий параметр

|

Группа сложности поверхности

|

|

I

|

II

|

III

|

|

ПЛОСКОСТНАЯ ФОРМА

|

|

Листовая, прямолинейного

или криволинейного контура, плавновыпуклой или вогнутой формы с отверстиями

или небольшими отбортовками

|

ширина,

мм

|

свыше 300

|

150-300

|

до 150

|

|

Доля

поверхности, занятая отверстиями, %

|

До 20

|

До 20

|

-

|

|

КОРОБЧАТАЯ ФОРМА

|

|

Объемная, с прямолинейными

или криволинейными поверхностями, изготовленная из листов, штампованная или

литая и т.д.

|

Длина

´ высота ´ ширина, мм

|

Свыше 300 ´ 300 ´ 300

|

Свыше 150 ´ 150 ´ 150 до 300 ´ 300 ´ 300

|

до 150 ´ 150 ´ 150

|

|

Доля

поверхности, занятая отверстиями, %

|

До 20

|

До 20

|

-

|

|

ЦИЛИНДРИЧЕСКАЯ, КОНИЧЕСКАЯ, СФЕРИЧЕСКАЯ ФОРМА

|

|

Объемная, с цилиндрической

сферической или конической поверхностью

|

средний

диаметр, высота, мм

|

свыше 300

|

150-300

|

до 150

|

|

Доля

поверхности, занятая отверстиями, %

|

до 20

|

до 20

|

-

|

|

ФИГУРНАЯ ФОРМА

|

|

Рычажные, коленчатые,

эксцентриковые, перекрестноосевые, согнутые под углами, с наличием приливов,

пазов, ребер жесткости и т.д.

|

Сложность

конструкции, высота выступающих элементов, мм

|

-

|

до 150

|

Свыше 150

|

|

ПРОФИЛЬНАЯ ФОРМА

|

|

Фасонный прокат (типа

уголков, швеллеров, двутавровых балок и других поверхностей)

|

высота

профиля, мм

|

Свыше 300

|

150-300

|

До 150

|

Примечание.

Для деталей с площадью отверстий более указанного в таблице значения принимают рядом

стоящую более сложную группу. Если деталь имеет площадь отверстий более 40, ее

относят к III группе сложности.

![]() ,

,![]() ,

,