ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

ВЕДОМСТВЕННЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ПРОВЕДЕНИЮ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ

ТРУБОПРОВОДОВ ПОВЫШЕННЫМ ДАВЛЕНИЕМ

(МЕТОДОМ СТРЕСС-ТЕСТА)

ВН 39-1.9-004-98

Москва 1998

В инструкции регламентированы основные положения по проведению гидравлических испытаний повышенным давлением (методом стресс-теста) линейной части газопроводов, принимаемых в эксплуатацию после строительства, а также действующих газопроводов.

Настоящая инструкция разработана в соответствии с п. 6 приказа ОАО «Газпром» от 6 октября 1997 г. № 134.

Инструкция разработана ВНИИГАЗом, ДАО «Оргэнергогаз» и ДАО «Гипроспецгаз» с привлечением специалистов других организаций.

Инструкция согласована с Управлениями проектирования и экспертизы, науки, новой техники и экологии, по транспортировке газа и газового конденсата, газового надзора ОАО «Газпром» и Госгортехнадзором РФ (письмо от 04.08.98 г. № 10-03/423).

В разработке инструкции принимали участие:

от ОАО «Газпром» - М.С. Федоров, В.Н. Дедешко, В.В. Салюков, В.Н. Пугаченко, В.И. Эристов, В.Д. Шапиро;

от ВНИИГАЗа - З.Т. Галиуллин, С.В. Карпов, И.И. Велиюлин, М.И. Королев, В.П. Лобанов, А.Д. Решетников, М.Л. Кляхандер;

от ДАО «Оргэнергогаз» - С.П. Трофимов;

от ДАО «Гипроспецгаз» - А.Е. Раменский;

от ИРЦ Газпром - В.Г.Селиверстов;

от АОЗТ «Газприбортехнология» - И.Н. Альбов.

СОДЕРЖАНИЕ

|

Ведомственные нормы |

ВН Разработаны впервые |

|||

|

Инструкция по проведению гидравлических испытаний трубопроводов повышенным давлением (методом стресс-теста) |

||||

|

Внесены ВНИИГАЗом |

Утверждены Приказом ОАО «Газпром» от 11 ноября 1998 г. № 141 |

Срок введения в действие с 01.12.98 г. |

||

Введение.

Настоящая инструкция разработана на основе теоретических и экспериментальных исследований, опыта проведения испытаний трубопроводов повышенным давлением и зарубежной нормативно-технической документации по вопросам гидравлических испытаний трубопроводов.

1. Общие положения.

1.1. Настоящая инструкция регламентирует проведение гидравлических испытаний повышенным давлением (методом стресс-теста) линейной части вновь построенных трубопроводов, а также линейной части действующих трубопроводов.

Необходимость проведения испытаний участков трубопроводов повышенным давлением определяется генеральным заказчиком на стадии проектирования в соответствии с действующими нормативными документами.

1.2. Сущность испытаний повышенным давлением заключается в нагружении участка трубопровода до заданного настоящей инструкцией уровня давления или достижения металлом труб фактического предела текучести и последующей проверке на герметичность.

1.3. В результате проведения испытаний достигается:

· выявление дефектов, критических при испытательном давлении;

· выявление утечек;

· снижение овальности труб;

· снижение локальных напряжений, возникающих при производстве труб и строительстве трубопровода;

· стабилизация докритических дефектов.

1.4. Трубы, запорная арматура и соединительные детали, монтируемые на трубопроводе, должны соответствовать требованиям, предъявляемым при испытании газопроводов повышенным давлением, это должно быть учтено при разработке технических условий на них. Рекомендуется проводить предварительное испытание крановых узлов запорной арматуры.

1.5. Для снижения числа труб, которые могут получить пластическую деформацию при испытании, рекомендуется раскладывать трубы по трассе, таким образом, чтобы в нижних частях участка находились трубы с более высокими пределом текучести и толщиной стенки. Порядок раскладки труб должен быть определен планом производства работ.

1.6. В процессе испытания осуществляют совместный контроль давления, расхода воды и температуры в трубопроводе специализированной системой контроля. При отсутствии системы контроля параметров испытания допускается, в порядке исключения, выполнять испытание трубопроводов более низким максимальным давлением, величина которого определяется в соответствии с настоящей Инструкцией.

1.7. Гидроиспытания следует проводить при положительных температурах.

1.8. Испытание проводят под руководством комиссии, назначаемой ОАО «Газпром».

1.9. Согласование сроков, подготовка и проведение испытаний повышенным давлением выполняется либо строительно-монтажными, либо эксплуатирующими магистральный трубопровод организациями, или третьей стороной, но в любом случае проводящая работы организация должна иметь соответствующую лицензию, в которой дано право проведения испытаний повышенным давлением (методом стресс-теста).

1.10. Для каждого случая проведения испытаний организацией, проводящей испытание, должна быть разработана рабочая инструкция по испытанию, согласованная в установленном порядке и утвержденная председателем комиссии по испытанию.

1.11. Строительная организация должна предоставить организации, проводящей испытания, и комиссии по испытанию следующую документацию:

· проект испытываемого участка трубопровода;

· исполнительную схему;

· журнал сварочных работ;

· журнал изоляционных работ;

· акты производства и приемки работ;

· сертификаты на трубы и детали, паспорта на оборудование.

1.12. Результаты испытания каждого участка трубопровода оформляются актом (Приложение 1).

2. Основные параметры и режимы испытания.

2.1. Испытательная среда.

Испытание участков трубопроводов производят водой.

2.2. Максимальное давление испытания на прочность.

Гидравлическое испытание на прочность, при использовании системы контроля параметров испытания, проводят давлением в нижней точке испытываемого участка, вызывающим кольцевые напряжения в стенке трубы равные 1,1 от нормативного предела текучести стали.

Давление испытания в нижней точке участка определяют по формуле:

Рисп = 2,2σ0,2δН/DВН, (2.1)

где Рисп - максимальное давление испытания на прочность, кгс/см2 (МПа);

σ0,2 - нормативный предел текучести стали трубы, кгс/см2 (МПа);

δН - номинальная толщина стенки трубы с учетом минусового допуска, мм;

DВН = DН - 2δН - внутренний диаметр трубы, мм;

DН - наружный диаметр трубы, мм.

Расчет производят для всех типоразмеров труб1, уложенных на испытываемом участке, при этом нижней точкой для каждого типа труб, считают точку, ниже которой отсутствуют трубы рассматриваемого типоразмера. Давлением испытания считают меньшее из рассчитанных для различных типоразмеров труб значений.

1 Типоразмер труб в данном случае определяется двумя параметрами: толщиной стенки и пределом текучести трубной стали.

2.3. Минимальное давление испытания на прочность.

2.3.1. Минимальное давление испытания на прочность участков линейной части трубопроводов, кроме перечисленных в п.п. 2.3.2, 2.3.3, определяют по формуле

![]() , (2.2)

, (2.2)

где Рмин - давление испытания в верхней точке участка, кгс/см2 (МПа);

КН - коэффициент надежности по назначению трубопровода, принимаемый по табл. 11 СНиП 2.05.06-85;

n - коэффициент надежности по нагрузке - внутреннему давлению в трубопроводе, принимаемый по табл. 13 СНиП 2.05.06-85;

m - коэффициент условий работы трубопровода, принимаемый по табл. 1 СНиП 2.05.06-85;

Рраб - максимальное рабочее давление в трубопроводе, устанавливаемое проектом, кгс/см2 (МПа).

Расчет производят для всех типов труб2, уложенных на испытываемом участке. Минимальным давлением испытания считают меньшее из рассчитанных для различных типов труб значение.

2 Тип труб в данном случае определяется значениями коэффициентов КН, m и n.

Если величина, определенная по формуле (2.2) превышает давление, вызывающее кольцевые напряжения в стенке трубы равные нормативному пределу текучести трубной стали, минимальное давление испытания может быть принято равным давлению, соответствующему пределу текучести стали.

2.3.2. Давление испытания на прочность переходов через железные дороги, переходов через автомобильные дороги I, II и III категорий, трубопроводов в горной местности при укладке в тоннелях, пересечений с канализационными коллекторами, газопроводами, нефтепроводами, продуктопроводами, оросительными системами, пересечений с воздушными линиями электропередачи с напряжением 500 кВ и более, узлов подключения в газопровод при их испытании одновременно со всем трубопроводом должно быть не ниже 1,5 от максимального рабочего давления.

Указанные переходы могут быть испытаны отдельно после их укладки давлением не ниже 1,5 от максимального рабочего давления. В этом случае при испытании этих переходов одновременно со всем трубопроводом давление испытания должно быть не ниже давления, определенного по формуле (2.2).

2.3.3. Переходы через водные преграды, укладываемые с помощью подводно-технических средств, испытывают в три этапа:

первый этап - после сварки на стапеле или на площадке перехода целиком или отдельными плетями давлением не ниже 1,5 от максимального рабочего давления;

второй этап - после укладки перехода давлением не ниже 1,5 от максимального рабочего давления;

третий этап - одновременно со всем трубопроводом давлением, определенным по формуле (2.2).

2.4. Максимальная длина испытываемого участка.

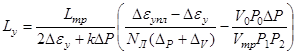

Максимальную длину испытываемого участка определяют в зависимости от характеристик труб и применяемых приборов контроля параметров испытания по формуле

, (2.3)

, (2.3)

где NЛ - число листов, из которых изготовлены трубы, уложенные в нижней части участка, для двухшовных труб NЛ = 2, для остальных типов труб NЛ = 1;

Lтр - минимальная длина труб, поставляемых для укладки на испытываемом участке, м;

ΔР - относительная погрешность измерения приращения давления;

ΔV - относительная погрешность измерения приращения объема;

Δεу - относительная деформация труб в упругой области деформирования при изменении давления на величину ΔР, определяемую по формуле

ΔР = Р2 - Р1 = vР·Δτ, (2.4)

vР - скорость подъема давления, Па/с;

Δτ - промежуток времени между синхронными измерениями давления и приращения объема, с;

Р1, Р2 - последовательно измеренные значения давления, Па;

Δεупл - допустимая относительная деформация трубы в упругопластической области деформирования при изменении давления на величину ΔР;

Р0 - атмосферное давление, Па;

V0 - ожидаемый объем воздуха, оставшегося в трубопроводе, при давлении Р0, м3;

k - коэффициент сжимаемости воды, принимают средневзвешенное значение от величин, приведенных в таблице 2.1.

Коэффициент сжимаемости воды k, 10-14 Па-1

|

Р, 106 Па |

Температура t, °С |

|||

|

0 |

10 |

25 |

40 |

|

|

0 |

50885 |

47810 |

45246 |

44240 |

|

10 |

49479 |

46563 |

44106 |

43113 |

|

20 |

48122 |

45362 |

43012 |

42037 |

Vтр - объем трубы, имеющей минимальную длину

![]() . (2.5)

. (2.5)

Значения величин Δεу и Δεупл находят по кривой деформирования образцов из соответствующей стали.

Кривые деформирования образцов определяют при их испытании на трубных заводах или в результате проведения специальных лабораторных исследований.

Величину V0 для предварительных расчетов принимают равной 10 % от объема испытываемого участка, по мере накопления статистических данных указанная величина может быть уточнена.

Значение Р1 определяют по формуле

Р1 = Рмин - 0,1σ0,2δН/DВН. (2.6)

Максимальная длина участка может быть увеличена за счет увеличения числа измерений в единицу времени и применения современных статистических методов обработки результатов измерений в режиме реального времени.

Если на испытываемом участке имеются вставки длиной меньше Lтр они должны быть выполнены из предварительно испытанных труб или труб с большей толщиной стенки или более высоким пределом текучести по сравнению с соседними трубами. Предварительное испытание труб, используемых для вставок, выполняют давлением на 2 % превышающем максимальное испытательное давление, при этом контролируют изменение диаметра труб. Если после предварительного испытания трубы ее диаметр увеличился более чем на 0,2 %, труба отбраковывается. При использовании для вставок предварительно не испытанных труб их толщину стенки и предел текучести подбирают таким образом, чтобы во вставках, выполненных из этих труб, при испытании в трассе не возникали кольцевые напряжения выше 1,05 от нормативного предела текучести трубной стали.

2.5. Скорость подъема давления.

Скорость подъема давления при испытании трубопроводов должна находиться в пределах от 0,002 Рисп до 0,02 Рисп в минуту.

2.6. Число циклов нагружения и время выдержки под давлением испытания на прочность.

2.6.1. При испытании на прочность строящихся трубопроводов выполняют два полных цикла нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п. 2.2) давлением испытания на прочность составляет 1 час на каждом цикле.

2.6.2. При испытании на прочность действующих трубопроводов выполняют один полный цикл нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п. 2.2) давлением испытания на прочность составляет 1 час.

2.7. Давление проверки на герметичность.

Проверку участков трубопроводов на герметичность проводят давлением в нижней точке трассы равным максимальному рабочему давлению.

2.8. Время проверки на герметичность.

Проверку на герметичность проводят в течение времени, необходимого для осмотра трассы и выявления утечек, но не менее 12 часов.

2.9. Оценка результатов испытания.

Трубопровод считается выдержавшим испытание на прочность, если в течение времени выдержки под испытательным давлением не произошло его разрушение.

Если в процессе подъема давления или выдержки под давлением произошло разрушение трубопровода, то следует заменить разрушенный участок и повторить испытание.

В случае обнаружения утечки в процессе проверки трубопровода на герметичность необходимо устранить утечку и повторить проверку на герметичность.

3. Параметры и режимы испытания, проводимого без контроля деформаций труб.

3.1. Максимальное давление испытания на прочность.

При отсутствии контроля деформаций труб давление в нижней точке испытываемого участка определяют по формуле:

3.2. Скорость подъема давления.

При отсутствии системы контроля параметров испытания скорость подъема давления при испытании трубопроводов не должна превышать 0,4 кгс/см2 в минуту (24 кгс/см2 в час).

При достижении давления, равного 0,9Рисп, скорость его подъема принимают в пределах от 0,1 до 0,2 кгс/см2 в минуту (6 - 12 кгс/см2 в час).

В случае разрушения трубопровода при давлении выше 0,9Рисп при его испытании на следующем этапе скорость подъема давления принимают в пределах от 0,1 до 0,2 кгс/см2 в минуту (6 - 12 кгс/см2 в час) при достижении давления разрушения на предшествующем этапе испытания.

3.3. Испытательную среду, минимальное давление испытания на прочность, число полных циклов нагружения трубопровода, время выдержки под испытательным давлением, давление и время проверки на герметичность принимают в соответствии с п.п. 2.1, 2.3, 2.6, 2.7, 2.8. Результаты испытания оценивают в соответствии с п. 2.9.

4. Методические основы контроля процесса испытания.

4.1. Измерения и контроль давления, расхода воды и температуры в испытываемом трубопроводе.

4.1.1. Высокоточные измерения давления и расхода воды производят в начале испытываемого участка с использованием системы контроля параметров испытания. Блок измерения расхода воды монтируют на входе опрессовочного агрегата после резервуара для очистки воды. Блок измерения давления монтируют в начале испытываемого участка.

4.1.2. Дополнительный контроль давления должен осуществляться в начале, в конце и в верхней точке испытываемого участка трубопровода с помощью дистанционных самопишущих приборов.

4.1.3. При отсутствии дистанционных самопишущих приборов для контроля давления должны применяться проверенные, опломбированные и имеющие паспорт манометры класса точности не ниже I и с предельной шкалой на давление около 4/3 от испытательного. Манометры устанавливают на отводящих трубопроводах за пределами охранной зоны.

При давлении в нижней точке трубопровода выше рабочего производят непрерывный контроль за показаниями манометров и их регистрацию не реже одного раза в 10 мин.

4.1.4. Измерение температуры осуществляют в местах измерения и контроля давления и расхода воды. Если к моменту подъема давления разность температур в начале и в конце испытываемого участка превышает 1 °С необходимо выдержать трубопровод до достижения указанной величины.

4.2. Определение объема воздуха, оставшегося в трубопроводе, выявление утечек при подъеме давления и расчет приращения объема воды.

4.2.1. При испытании трубопровода в любой момент времени приращение объема испытываемого участка равно приращению объема воды и воздуха (природного газа), находящихся в его полости. Это условие описывается уравнением

где dVу - приращение объема испытываемого участка трубопровода, м;

dVв - приращение объема воды, находящейся в полости участка трубопровода, м3;

dVг - приращение объема воздуха (природного газа), находящегося в полости участка трубопровода, м3.

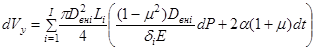

4.2.2. Приращение объема испытываемого участка трубопровода, деформируемого в упругой области, при изменении давления и температуры определяют по формуле

, (4.2)

, (4.2)

где Li - суммарная длина труб, имеющих толщину стенки δi, м;

Dвнi - внутренний диаметр труб, имеющих толщину стенки δi, м;

μ - коэффициент Пуассона;

Е - модуль упругости стали, Па;

δi - толщина стенки трубы, м;

dР - приращение давления, Па;

α - коэффициент линейного расширения трубной стали, °С-1;

dt - приращение температуры, °С;

i - номер типоразмера труб;

I - число типоразмеров труб, уложенных на участке.

4.2.3. Приращение объема воды в полости трубопровода при изменении температуры, давления, подкачке и утечке воды определяют по формуле

dVв = QAOdτ + Vв(βdt - kdP) - Qвуdτ, (4.3)

где QAO - фактическая (измеренная) производительность опрессовочного агрегата, м3/с;

Qву - расход воды при утечках, м3/с;

dτ - приращение времени, с;

Vв - объем воды в полости участка трубопровода, м3;

β - температурный коэффициент объемного расширения воды, вычисляют по формуле

β = - 6,4268·10-5 + 1,701056·10-5t - 2,036931·10-7t2 + 1,604836·10-9t3, (4.4)

t - температура воды, °С.

4.2.4. Приращение объема воздуха (природного газа) в полости участка трубопровода при изменении давления, температуры и утечке воздуха определяют по формуле

где Qгу - расход воздуха (природного газа) при утечке, м3/с;

dV(P, t) - приращение объема воздуха (природного газа) вследствие изменения давления и температуры, вычисляют численным методом с использованием уравнения Ван-дер-Ваальса

(4.6)

(4.6)

где v = Vг/VM - число молей воздуха (природного газа), содержащегося в полости испытываемого участка;

Vг - объем воздуха (газа), содержащегося в полости участка трубопровода, м3;

VM - объем одного моля воздуха (газа), м ;

а, b - эмпирические коэффициенты, для воздуха принимают а = 0,1355 Н·м4/моль2, b = 3,7032·10-5 м3/моль, для природного газа а = 0,2288 Н·м4/моль2, b = 4,2777·10-5 м3/моль.

4.2.5. В уравнениях (4.1 - 4.6) все неизвестные величины, кроме Qву и Qгу, являются постоянными или однозначно определяются через приращения объема, давления и температуры. При подъеме давления до величины 0,85Рисп все трубы будут гарантированно деформироваться в упругой области. В процессе подъема давления до указанного уровня выполняют синхронные измерения приращения объема, давления и температуры в трубопроводе. Число измерений должно быть Nи > Nн + 1, где Nн число неизвестных в уравнениях (4.1 - 4.6) с учетом неизвестных погрешностей измеряемых и задаваемых величин. По данным измерений решают систему Nи - 1 уравнений вида (4.14.1), в результате чего определяют объем оставшегося в трубопроводе воздуха, наличие утечек, характеристики деформирования труб и другие параметры. Все вычисления должны быть выполнены в режиме реального времени до достижения давления 0,85Рисп.

4.2.5. (Измененная редакция).

4.2.6. Используя определенные в соответствии с п. 4.2.5 параметры испытываемого участка трубопровода, рассчитывают приращение объема в зависимости от приращения давления для линейной области деформирования труб по формуле

4.2.6. (Измененная редакция).

dVР = dVy - dVг - Vв(βdt - kdP) +Qвуdτ. (4.7)

4.2.7. Возможность испытания трубопровода ограничивается объемом воздуха (природного газа), находящимся в его полости. Испытание может быть продолжено, если при давлении 0,95 Рисп выполняется соотношение

Vтр (2 + dεy - dεyпл) (dεyпл - dεy) / NЛ > 2dVP (Dp + Dv) (4.8)

4.3. Расчет допустимого дополнительного приращения объема, вызванного упругопластической деформацией.

4.3.1. Допустимое дополнительное приращение объема, вызванного упруго-пластической деформацией, при малом изменении давления вычисляют по формуле

DDV = Vтр (2 + Dεy - Dεyпл) (Dεyпл - Dεy) / NЛ > 2DVP (Dp + Dv) (4.9)

где Vтр = πLтрDвн2/4 - объем одной трубы, м3;

DVР - приращение объема воды в испытываемом участке при изменении давления на величину DР, м3.

4.3.2. Допустимое полное дополнительное приращение объема, вызванное упругопластической деформацией, вычисляют по формуле

![]() , (4.10)

, (4.10)

где i - номер интервала давления между двумя последовательными измерениями, на котором фиксируется упругопластическая деформация;

I - число интервалов давления, на которых фиксируется упругопластическая деформация;

εy, εyпл - соответственно упругая и допустимая упругопластическая деформация трубы за период подъема давления, в течение которого фиксировалась упругопластическая деформация, м.

Значение εyпл определяют по результатам исследований.

В расчете используют параметры наиболее нагруженных труб.

4.4. Учет влияния температуры на изменение давления при выдержке.

Изменение давления в трубопроводе при его выдержке, вызванное изменением температуры, определяют по формуле

, (4.11)

, (4.11)

где Vв1 - объем воды в полости испытываемого участка в начале выдержки, м3;

Vг1 - объем воздуха (природного газа) в полости испытываемого участка в начале выдержки, м3;

Р2 - давление в конце выдержки, Па;

Т1 - абсолютная температура в начале выдержки, К;

Dt - изменение температуры за время выдержки, К.

4.5. Расследование разрывов и утечек трубопровода.

4.5.1. При проведении испытания должны быть расследованы все разрывы и утечки трубопровода.

4.5.2. На участке, прилегающем к линии разрыва (утечки), трубу очищают от грязи и изоляции. Определяют характер дефектов и причину разрушения.

4.5.3. Выполняют измерение геометрических параметров дефектов на линии разрыва и на прилегающих к ней участках трубы и съемку конфигурации линии разрыва в очаге разрушения. Производят отбор фрагментов труб, а на действующих трубопроводах также образцов изоляции, проб продуктов коррозия, грунта и электролита для последующих комплексных исследований.

4.5.4. На основании результатов расследования каждого разрыва (утечки) комиссия по испытанию составляет акт (Приложение 2). Акт и прилагаемые к нему материалы должны содержать:

· состав комиссии и экспертов, привлеченных к участию в ее работе;

· наименование организации, выполняющей испытания, и организации, выполнившей строительно-монтажные работы;

· сведения о параметрах испытания, обстоятельствах и дате разрыва (возникновения утечки);

· сведения о конструкции трубопровода в месте разрыва (утечки);

· сертификат (паспорт) на разрушившуюся трубу (деталь, оборудование);

· выписку из журнала сварочных работ;

· акты производства и приемки сварочных и строительно-монтажных работ;

· километраж, пикетаж, высотную отметку места разрыва, давление в местах установки манометров и датчиков давления, а также в месте разрыва;

· описание очага разрушения и заключение о причинах разрыва (утечки);

· рекомендации по проведению дополнительной экспертизы;

· сведения о ликвидации разрыва (утечки);

· рекомендации по предотвращению подобных отказов.

4.5.5. Если предполагаемой причиной разрыва (утечки) является брак труб (оборудования) к участию в работе комиссии должен быть привлечен представитель завода-изготовителя.

4.6. Особенности контроля испытания трубопроводов давлением, не вызывающим пластических деформаций труб.

4.6.1. При испытании трубопроводов давлением, определяемым в соответствии с п. 3.1, допускается не выполнять измерения и расчеты, предусмотренные в п.п. 4.1.1, 4.1.4, 4.2, 4.3.

4.6.2. Температуру трубопровода измеряют в начале и в конце испытываемого участка.

5. Технология испытания трубопроводов.

5.1. Основные положения технологии испытания строящихся трубопроводов.

5.1.1. В состав основных работ по испытанию каждого участка трубопроводов входят:

· подготовка к испытанию;

· промывка трубопровода, совмещенная с его наполнением водой;

· подъем давления до испытательного;

· выдержка под давлением испытания на прочность;

· снижение давления до 20 кгс/см2;

· повторная выдержка под давлением испытания на прочность;

· снижение давления до рабочего;

· проверка на герметичность;

· сброс давления до 1 - 2 кгс/см2 и подготовка к удалению воды;

· удаление воды из трубопровода;

· осушка трубопровода;

· восстановление нитки трубопровода.

При разрывах в процессе испытания проводят работы, связанные с выявлением и ликвидацией дефектов.

5.1.2. При подготовке к испытанию трубопровода необходимо:

· установить охранную зону вдоль испытываемого участка3;

· организовать на время испытаний систему связи;

· смонтировать наполнительные и опрессовочные агрегаты с системой их обвязки, шлейф подсоединения агрегатов к трубопроводу, испытать обвязочные и подсоединительные трубопроводы;

· проверить работоспособность и герметичность запорной арматуры;

· смонтировать узлы пуска и приема поршней;

· оборудовать водозабор;

· смонтировать резервуар для очистки воды;

· смонтировать сливной или перепускной патрубок с краном;

· подготовить резервуар-отстойник или следующий участок трубопровода для воды, сливаемой из испытанного участка трубопровода;

· оборудовать помещения для размещения персонала и измерительной аппаратуры;

· установить контрольно-измерительные приборы.

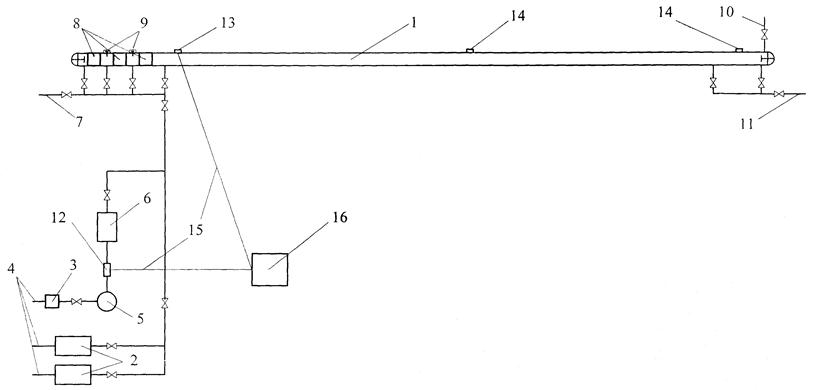

Принципиальная схема испытания участка трубопровода приведена на рис.5.1.

3 Размеры охранной зоны принимают в соответствии с табл. 7 «Правил техники безопасности при строительстве магистральных стальных трубопроводов».

5.1.3. Заполнение трубопровода водой, совмещенное с его промывкой, производят с пропуском очистного поршня, перемещаемого в потоке воды со скоростью не менее 1 км/ч. При этом одновременно осуществляют вытеснение из трубопровода воздуха.

5.1.4. Испытание трубопровода выполняют в соответствии с графиком изменения давления, приведенным на рис. 5.2.