РУКОВОДЯЩИЙ ДОКУМЕНТ

|

СОСУДЫ И АППАРАТЫ.

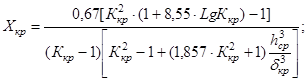

Нормы и методы расчета на прочность и герметичность

фланцевых соединений

|

РД 26-15-88

|

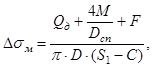

Дата введения 01.07.89

Настоящий руководящий документ устанавливает нормы и

методы расчета на прочность и герметичность фланцевых соединений сосудов и

аппаратов из стали, работающих в химической, нефтехимической и смежных отраслях

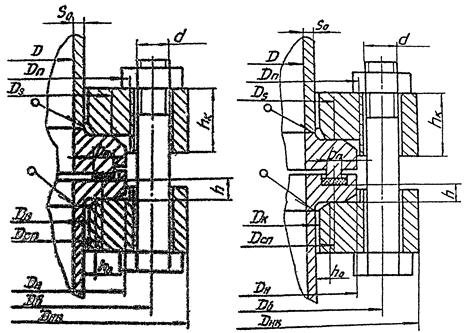

промышленности в условиях воздействия статических и повторностатических

нагрузок. Допускается применять настоящий РД для расчета фланцевых соединений

трубопроводов и штуцеров при условии выполнения п. 1.3.

Руководящий документ применим при соблюдении

требований ОСТ 26-291.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Термины и условные обозначения соответствующих им

физических величин приведены в обязательном приложении 1.

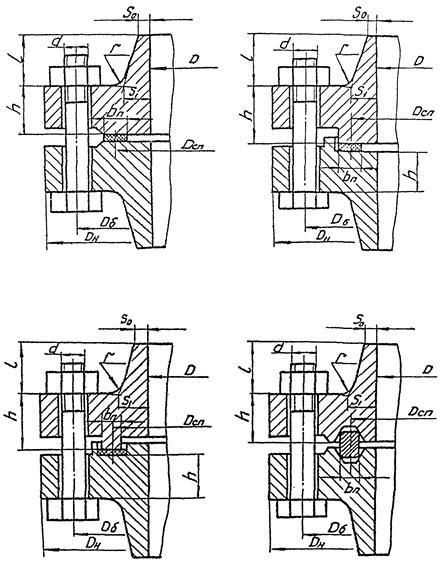

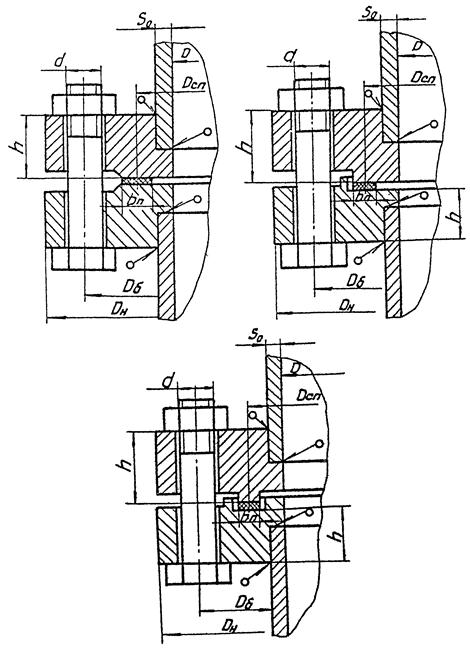

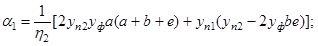

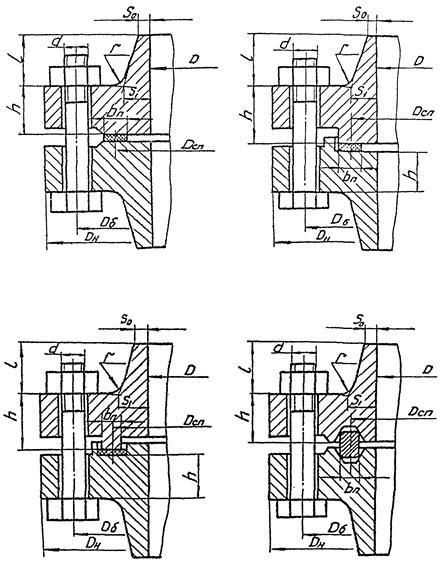

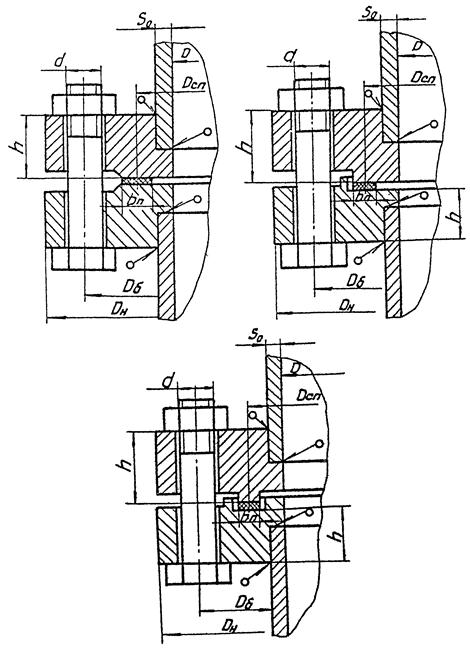

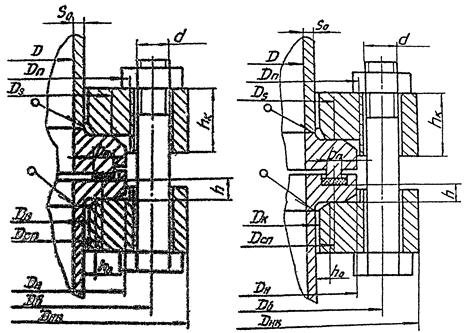

1.2. Типы фланцевых соединений приведены на черт. 1 - 4*. Пределы применения типов фланцевых соединений

приведены в справочном приложении 5.

* Чертеж не

определяет конструкцию.

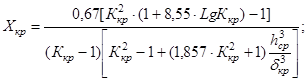

1.3. Расчетные формулы настоящего стандарта применимы при

1.4. Если число циклов нагружения, вызванное

сборками-разборками и изменениями режима эксплуатации (давления, температуры),

более 1000, то необходимо после проверки прочности фланцев по разделу 8 произвести расчет на малоцикловую прочность по

разделу 9.

1.5. Рабочая температура элементов фланцевого соединения

определяется на основании теплотехнических расчетов или результатов испытаний.

Допускается определять расчетную температуру элементов фланцевого соединения по

табл. 1.

Таблица 1

|

Тип

фланцевого соединения

|

Изолированные

|

Неизолированные

|

|

tф

|

tк

|

Tб

|

tф

|

tк

|

tб

|

|

Плоские, приварные в стык

(черт. 1, 2)

|

t

|

-

|

0,97t

|

0,96t

|

-

|

0,95t

|

|

Со свободными кольцами (черт. 3)

|

t

|

0,97t

|

0,90t

|

0,96t

|

0,90t

|

0,81t

|

|

Фланцы приварные под зажимы

(черт. 4)

|

t

|

-

|

0,55t

|

0,96t

|

-

|

0,55t

|

Черт. 1

Черт. 2

Черт. 3

Черт. 4

1.6. При работе аппарата в условиях нескольких расчетных

режимов по температуре и давлению расчет производится на условия,

обеспечивающие прочность и герметичность фланцевого соединения во всех режимах.

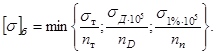

2. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

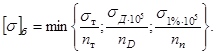

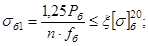

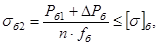

2.1. Допускаемые напряжения для материалов болтов

(шпилек) определяются по формулам при условии:

а) если расчетная температура не превышает для болтов

(шпилек) из углеродистых сталей 380 °С, низколегированных сталей - 420 °С,

аустенитных сталей - 525 °С

б) если расчетная температура болтов (шпилек)

превышает указанную в п. а)

2.2. Коэффициенты запаса прочности nт приведены в табл. 2.

Таблица 2

|

Материал

болтов

|

nт

|

|

Рабочие условия

|

Условия испытания

|

|

затяжка не

контролируется

|

затяжка

контролируется

|

затяжка не

контролируется

|

затяжка

контролируется

|

|

Углеродистые стали

|

|

2,6 - 2,8

|

2,4

|

2,1

|

1,8

|

|

|

2,3

|

2,1

|

1,7

|

1,6

|

|

Аустенитные стали

|

1,9

|

1,8

|

1,4

|

1,3

|

2.3. Коэффициент запаса прочности по пределу длительной

прочности nD = 1,8.

Коэффициент запаса прочности по пределу ползучести nп = 1,1.

2.4. Допускаемые напряжения для материалов болтов

(шпилек) для рабочих условий определяются по табл. 3.

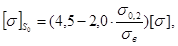

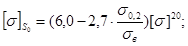

2.5. Допускаемые напряжения для материала фланцев или

обечайки при расчете статической прочности:

а) для фланцев по черт. 1

в сечении S1:

для рабочих условий и затяжки

[s]s1 = 1,5[s],

для условий испытания и затяжки

[s]s1 = 2,0[s]20;

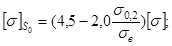

б) для фланцев по черт. 1, 2, 3, 4, 11

в сечении S0:

для рабочих условий и затяжки

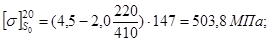

для условий испытания

в) для кольца свободного фланца:

для рабочих условий и затяжки

[s]к = 1,5[s],

для условий испытаний

[s]к = 2,0[s]20,

s0,2, sв, [s], [s]20 - принимаются по ГОСТ 14249

или другой нормативной документации при расчетной температуре.

Расчет фланцевого соединения для условий испытания

производить не требуется, если расчетное давление в условиях испытания будет

меньше, чем расчетное давление в рабочих условиях, умноженное на 1,35  .

.

(Измененная

редакция, Поправка).

Примечания:

1. Для фланцев по черт. 1 допускаемое напряжение в сечении S1 для рабочих условий и условий затяжки при

расчете с учетом нагрузки от температурных деформаций Q,

может быть увеличено до 30 %.

2. Для фланцев по черт. 3 допускаемое напряжение для свободного

кольца при расчете с учетом нагрузки от температурных деформаций Q, может быть увеличено на 30 %.

Примечания. (Введены дополнительно, Изм. № 1).

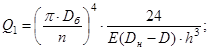

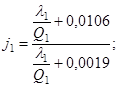

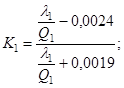

3. РАСЧЕТ ВСПОМОГАТЕЛЬНЫХ ВЕЛИЧИН

3.1. Эффективная ширина прокладки, мм:

b0 = bп при bп £ 15 мм,

при bп > 15 мм.

при bп > 15 мм.

Для прокладок овального или восьмигранного сечения

3.2. Характеристики прокладки m, qобж, К, Еп принимаются по табл. 4.

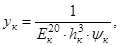

3.3. Податливость прокладки, мм/Н

Для металлических и асбометаллических прокладок

уп = 0.

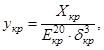

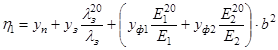

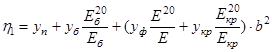

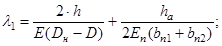

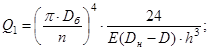

3.4. Податливость болтов (шпилек) для фланцев по черт. 1, 2, 3, 11, мм/Н

где

Lб = Lбо + 0,28d

- для болта,

Lб = Lбо + 0,56d

- для шпильки,

fб - принимается по табл. 5.

3.5. Податливость зажимов для фланцев по черт. 4, мм/Н

где

lз

принимается по ОСТ 26-01-64.

3.6. Параметры фланца*

* В случае соединения с

разными (по материалам или размерам) фланцами расчет следует производить для

каждого фланца.

3.6.1. Эквивалентная толщина втулки, мм

Sэ = К×Sо,

где

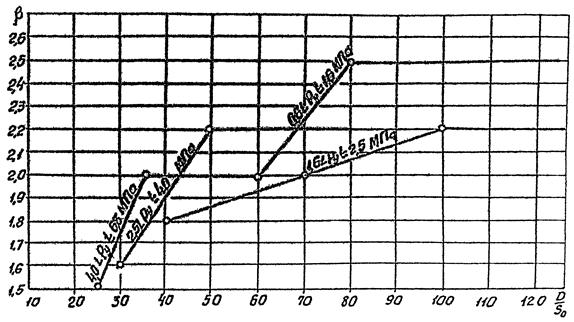

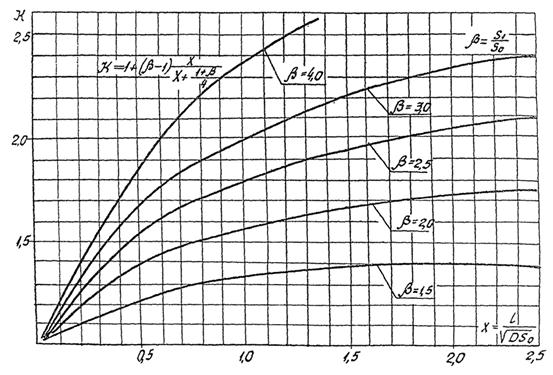

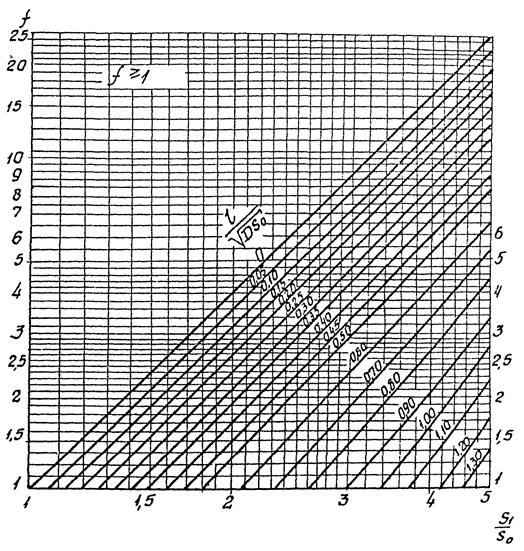

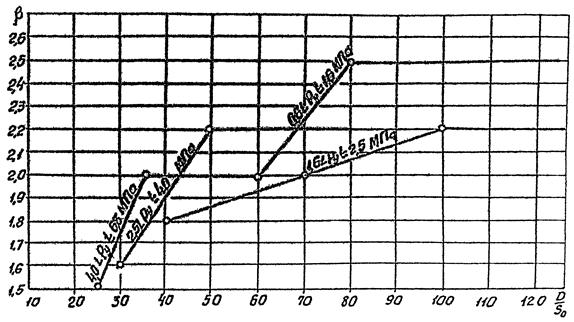

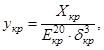

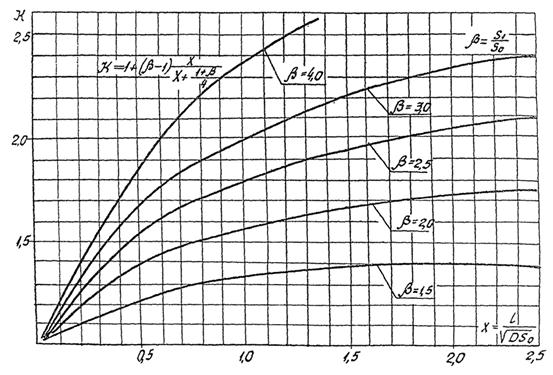

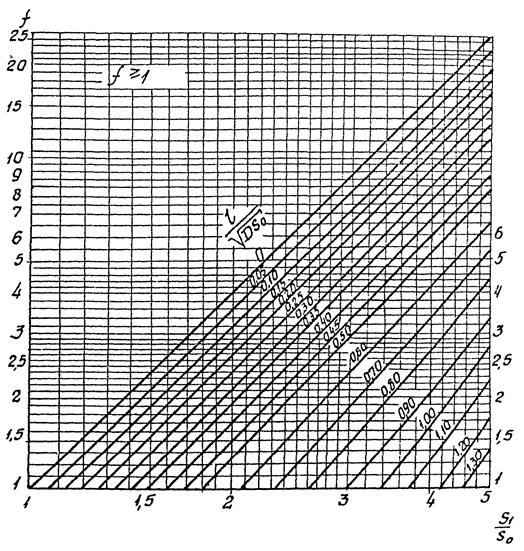

К - определяется по черт. 5.

Для фланцев по черт. 2, 3, 4

Sэ = Sо.

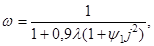

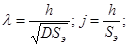

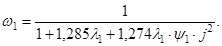

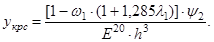

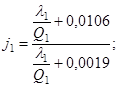

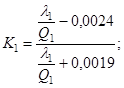

3.6.2. Коэффициенты

где

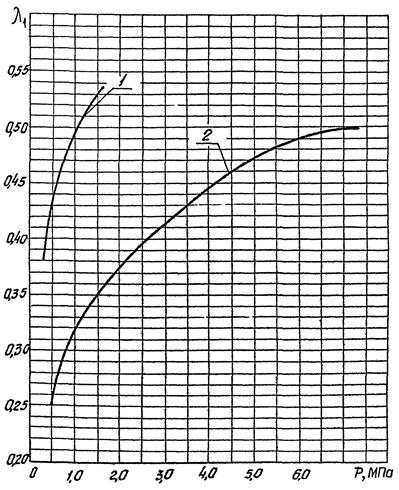

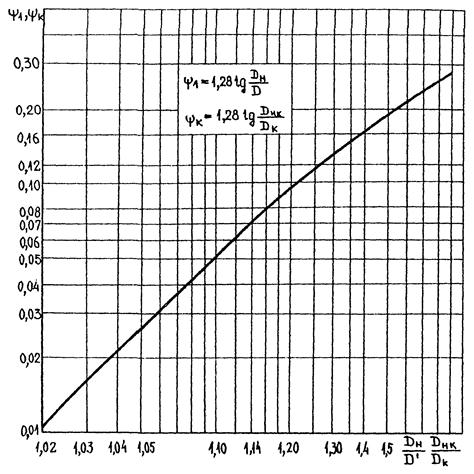

y1 -

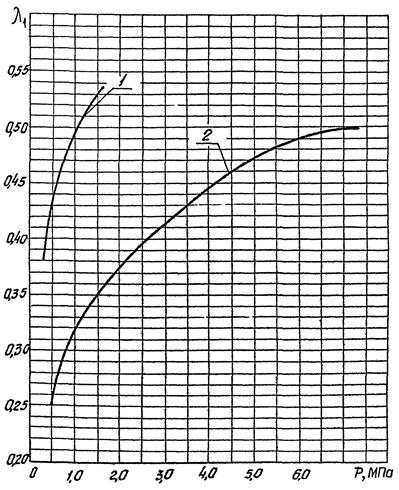

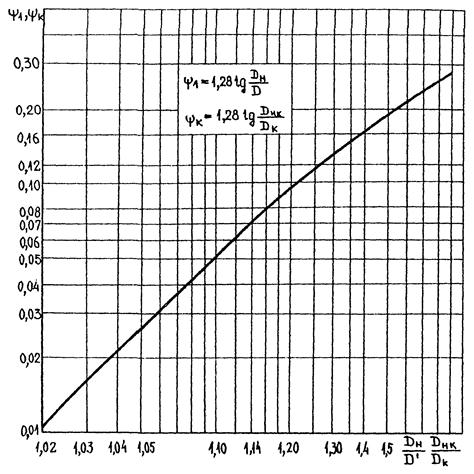

определяется по черт. 6.

Для крышек сферических неотбортованных

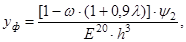

3.6.3. Угловая податливость фланца, 1/Н×мм

где

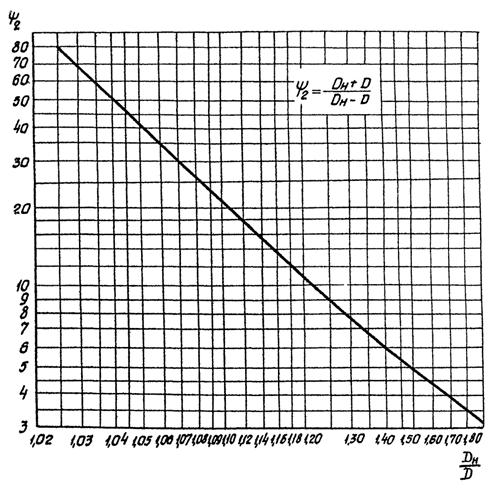

y2 -

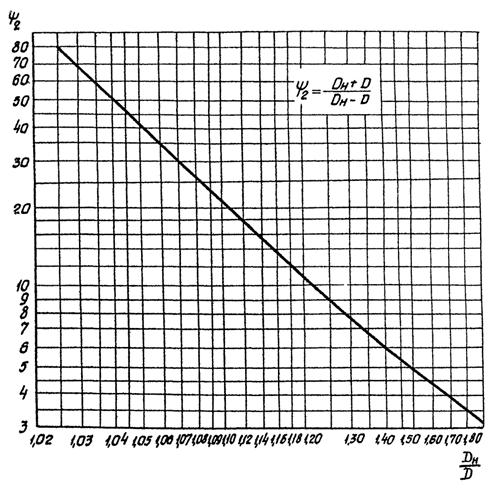

определяется по черт. 7.

Для фланца со сферической неотбортованной крышкой

3.7. Угловая податливость свободного кольца по черт. 3, 1/Н×мм,

где

yк -

определяется по черт. 6.

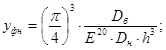

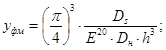

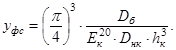

3.8. Угловая податливость плоской крышки, 1/(Н×мм),

где

3.9. Угловая податливость фланца, нагруженного внешним

изгибающим моментом, 1/Н×мм,

для фланцев по черт. 1, 2

для фланца по черт. 3

для свободного кольца

3.10. Плечи моментов, мм:

для фланцев по черт. 1, 2, 4*

*

Для фланцев по черт. 4 Dб = Dн - 2R.

b

= 0,5(Dб - Dсп),

е

= 0,5(Dсп - D - Sэ),

для фланцев по черт. 3

а = 0,5(Dб - Ds),

b

= 0,5(Ds - Dсп),

е

= 0,5(Dсп - D - Sэ),

Ds = 0,5(Dн

+ Dк + 2hо).

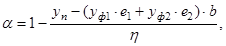

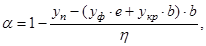

4. КОЭФФИЦИЕНТ ЖЕСТКОСТИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

4.1. Фланцевое соединение, нагруженное внутренним или

наружным давлением и внешней осевой силой:

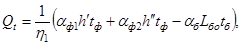

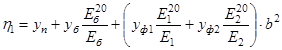

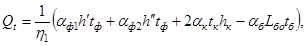

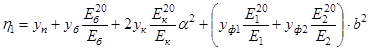

для соединения по черт. 1, 2, 4

где h = уп + уб + (уф1

+ уф2)×b2;

для соединения по черт. 4

h = уп

+ уз + (уф1 + уф2)×b2;

для соединений по черт. 3

a = 1;

для соединения с крышкой

где h = уп + уб + уф×b2+ укр×b2.

(Измененная редакция, Поправка, Изм. № 1).

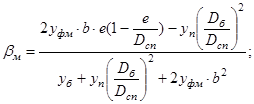

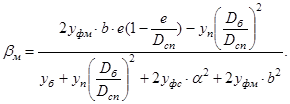

4.2. Фланцевое

соединение, нагруженное внешним изгибающим моментом,

aм = - (1 ± bм),

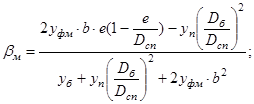

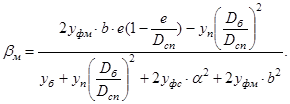

где

для фланцев по черт. 3

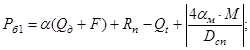

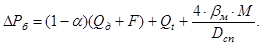

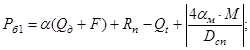

5. РАСЧЕТ НАГРУЗОК

5.1. Равнодействующая внутреннего давления, Н,

Qд = 0,785×D2сп×Р**.

5.2. Реакция прокладки в рабочих условиях, Н,

Rп = p×Dсп×bо×m×|P|.

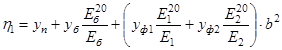

5.3. Нагрузка, возникающая от температурных деформаций, Н*:

*

В случае, если между фланцами зажата трубная решетка или другая деталь,

необходимо учесть температурную деформацию этой детали.

** Для условий вакуума или наружного давления Р <

0.

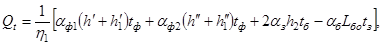

в соединении по черт. 1, 2

где  ;

;

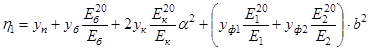

в соединении по черт. 3

где  ;

;

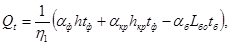

в соединении по черт. 4

где  ;

;

в соединении с крышкой

где  ;

;

aф, aк, aкр - определяются

по ОСТ 26-11-04-84;

aб - определяется по приложению 2;

h¢; h² - толщина верхнего и нижнего фланцев;

h¢1; h²1 - высота

верхнего и нижнего упоров.

Примечания.

1. При определении нагрузок от

температурных деформаций расчетную температуру фланцев, крышки, болтов

(шпилек), трубной решетки, свободного кольца следует уменьшить на температуру,

при которой происходит сборка фланцевого соединения (20 °С).

2. Если между фланцами зажата трубная

решетка или для снижения нагрузок от температурных деформаций установлены

дополнительные шайбы, то при определении lб0

необходимо учесть их толщины.

Примечания. (Введены дополнительно, Изм. № 1).

(Измененная

редакция, Изм. № 1).

5.4. Болтовая

нагрузка Рб в условиях монтажа принимается большей из

следующих значений, Н*,

Рб2 = 0,5×p×Dсп×bо×qобж;

Рб2 = 0,4×[s]б20×n×fб для фланцев по черт. 1, 2, 3;

Рб2 = 0,4×В1×n

для

фланцев по черт. 4,

где

В1 - принимается по табл. 5.

* F < 0, если усилие сжимающее. При определении Рб4

величина Qt

учитывается только при Qt

< 0.

Для условий вакуума или наружного давления

Рб = Рб2

При a < 1 в расчетах принимается a = 1.

(Измененная редакция, Поправка,

Изм. № 1).

5.5. Приращение нагрузки в болтах (шпильках)

в рабочих условиях, Н,

При a < 1 в расчетах принимается a = 1.

(Измененная редакция, Изм. № 1).

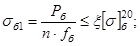

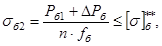

6.

РАСЧЕТ БОЛТОВ (ШПИЛЕК)

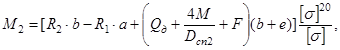

6.1. Условия прочности болтов (шпилек)*:

* Величина x > 1 допускается по согласованию с одним

из авторов стандарта.

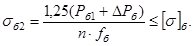

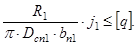

для фланцев по черт. 1, 2, 3

где

x = 1,1 ¸ 1,2;

**

Для условий вакуума или наружного давления

Рб1 = Рб

для фланцев по черт. 4

Примечание - при проверке прочности болтов для рабочих условий с

учетом нагрузки на болты от стесненности температурных деформаций допускаемое

напряжение может быть увеличено на 30 %.

Примечание. (Введено дополнительно, Изм. № 1).

(Измененная

редакция, Поправка, Изм. № 1).

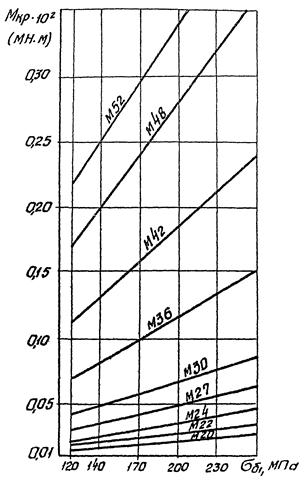

6.2.

Рекомендуемое значение крутящего момента при затяжке приводится в приложении 3 (рекомендуемое).

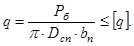

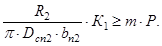

7. РАСЧЕТ ПРОКЛАДОК

Условие прочности прокладки проверяется для мягких

прокладок

8. РАСЧЕТ ФЛАНЦЕВ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ*

* В случае соединения с разными (по размерам или

материалам) фланцами расчет следует производить для каждого фланца.

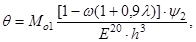

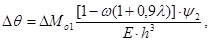

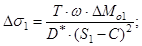

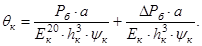

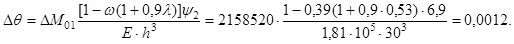

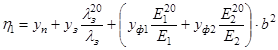

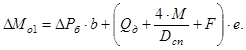

8.1. Угол поворота фланца при затяжке

где

Мо1 = Рб×b.

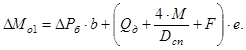

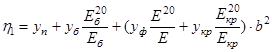

8.2. Приращение угла поворота фланца в рабочих условиях

где

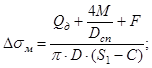

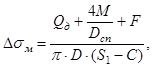

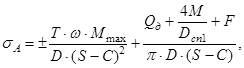

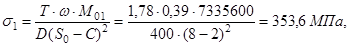

8.3. Меридиональное напряжение в обечайке (втулке) на

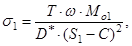

наружной и внутренней поверхностях при затяжке, МПа:

для фланцев по черт. 1 в сечении S1

s11 = s1; s12 = -s1,

где

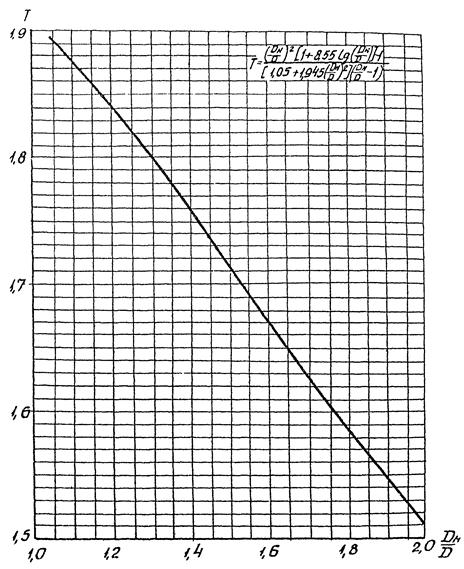

Т -

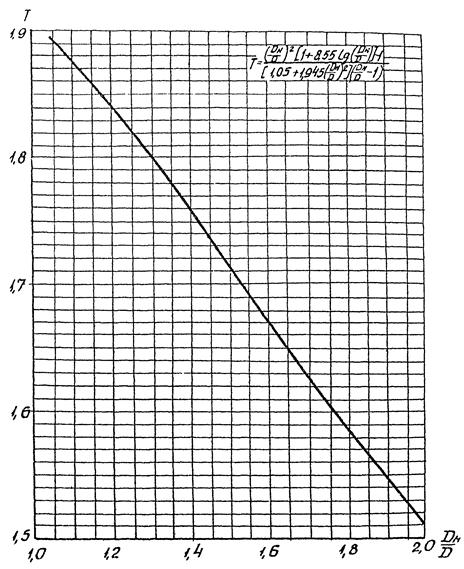

определяется по черт. 8,

D* = D

при D ³ 20S1,

D* = D

+ Sо при D

< 20S1 и f

> 1,

D* = D

+ S1 при D

< 20S1 и f

= 1;

для фланцев по черт. 1 в сечении Sо

s21 = fs1; s22 = -fs1,

где

f - определяется по черт. 9;

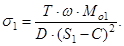

для фланцев по черт. 2, 3, 4

s21 = s1; s22 = -s1,

где

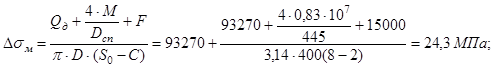

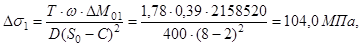

8.4. Приращения меридиональных напряжений в обечайке

(втулке) на наружной и внутренней поверхностях в рабочих условиях, МПа:

для фланцев по черт. 1 в сечении S1

Ds11 = Dsм + Ds1; Ds12 = Dsм - Ds1,

где

в сечении So

Ds21 = Dsм + fDs1; Ds22 = Dsм - fDs1,

где

для фланцев по черт. 2, 3, 4

Ds21 = Dsм + Ds1; Ds22 = Dsм - Ds1,

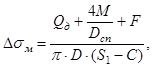

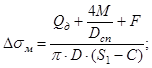

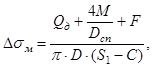

где

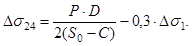

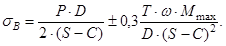

8.5. Окружные напряжения в обечайке (втулке) на наружной

и внутренней поверхностях при затяжке, МПа:

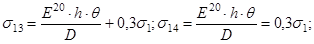

для фланцев по черт. 1 в сечении S1

для фланцев по черт. 1 в сечении S0

s23 = 0,3×f×s1; s24 = -0,3×f×s1;

для фланцев по черт. 2, 3, 4

s23 = 0,3×s1; s24 = -0,3×s1.

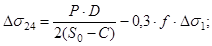

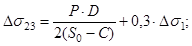

8.6. Приращения окружных напряжений в обечайке (втулке)

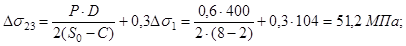

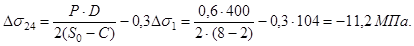

на наружной и внутренней поверхностях в рабочих условиях, МПа:

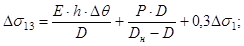

для фланцев по черт. 1 в сечения S1

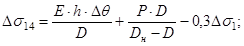

в сечении S0

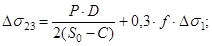

для фланцев по черт. 2, 3, 4

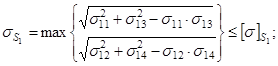

8.7. Условие прочности фланца при расчете статической

прочности:

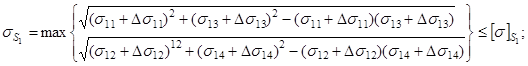

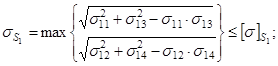

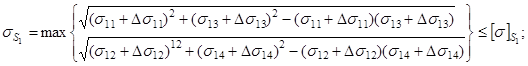

для фланцев по черт. 1 в сечении S1

при затяжке

в рабочих условиях

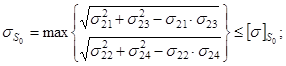

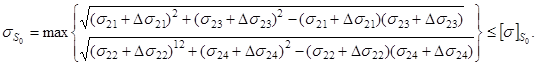

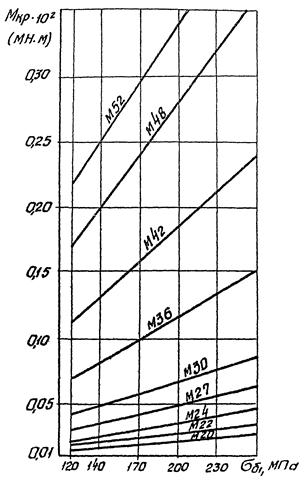

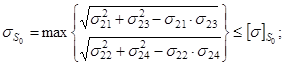

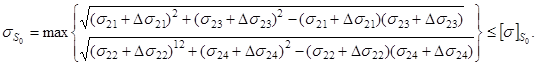

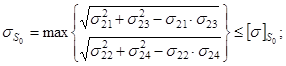

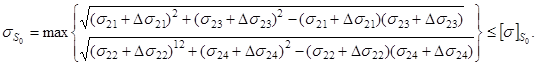

для фланцев по черт. 1, 2, 3, 4 в сечении S0

при затяжке

в рабочих условиях

9. РАСЧЕТ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ

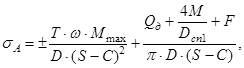

9.1. Расчетную амплитуду приведенных условных упругих

напряжений при затяжке определяют по формуле

sа = max{s1; s2; s3}×0,5,

где

для фланцев по черт. 1

s1 = aб×s11,

s2 = max{|s21|; |s23|; |s21 - s23|},

s3 = max{|s22|; |s24|; |s22 - s24|};

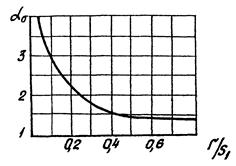

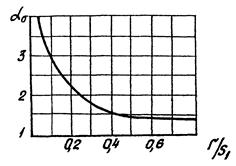

aб

определяется по черт. 10.

для фланцев по черт. 2

s1 = 0,

s2 = max{|s21|; |s23|; |s21 - s23|}×1,5,

s3 = max{|s22|; |s24|; |s22 - s24|}×1,5;

для фланцев по черт. 3, 4

s1 = 0,

s2 = max{|s21|; |s23|; |s21 - s23|},

s3 = max{|s22|; |s24|; |s22 - s24|}.

9.2. Расчетную амплитуду приведенных условных упругих

напряжений в рабочих условиях определяют по формуле

sра = max{Ds1; Ds2; Ds3}×0,5;

для фланцев по черт. 1

Ds1 = aб×Ds11,

Ds2 = max{|Ds21|; |Ds23|; |Ds21 - Ds23|},

Ds3 = max{|Ds22|; |Ds24|; |Ds22 - Ds24|};

для фланцев по черт. 2

Ds1 = 0,

Ds2 = max{|Ds21|; |Ds23|; |Ds21 - Ds23|}×1,5,

Ds3 = max{|Ds22|; |Ds24|; |Ds22 - Ds24|}×1,5;

для фланцев по черт. 3, 4

Ds1 = 0,

Ds2 = max{|Ds21|; |Ds23|; |Ds21 - Ds23|},

Ds3 = max{|Ds22|; |Ds24|; |Ds22 - Ds24|}.

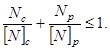

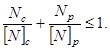

9.3. Проверка малоцикловой прочности фланцевого

соединения проводится по ГОСТ 25859-83.

Для этого по амплитуде напряжений, определенной из

условия затяжки (sа) по

п. 9.1,

определяется допустимое количество сборок-разборок [N]с.

По амплитуде напряжений, определенной для рабочих условий (sра) по п. 9.2, определяется допустимое число циклов

изменения режима эксплуатации [N]р.

Условие прочности для заданного количества нагружений

(Nс, Nр) будет выполняться, если

10. РАСЧЕТ СВОБОДНОГО КОЛЬЦА

10.1. Угол поворота свободного кольца

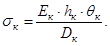

10.2. Кольцевое напряжение в свободном кольце, МПа

10.3. Условие прочности

sк £ [s]к.

11. ТРЕБОВАНИЯ К ЖЕСТКОСТИ

q + Dq £ [q].

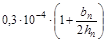

Допустимый угол поворота для фланцев по черт. 2, 3, 4:

для рабочих условий и затяжки

[q] = 0,013;

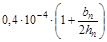

для условий испытаний

[q] = 0,017.

Для фланцев по черт. 1:

для рабочих условий и затяжки

[q] = 0,009 при D

£ 2000 мм;

[q] = 0,013 при D >

2000 мм;

для условий испытаний

[q] = 0,011 при D

£ 2000 мм;

[q] = 0,015 при D >

2000 мм.

По согласованию с одним из авторов РД 26-15 в

технически обоснованных случаях допускаемый угол поворота (q) может быть увеличен.

(Измененная редакция, Изм. № 1).

Таблица 4

|

Тип

и материал прокладки

|

Коэффициент m

|

Удельное давление

обжатия прокладки qобж, МПа

|

Допускаемое

удельное давление [q], МПа

|

Коэффициент

обжатия, К

|

Условный модуль

сжатия Еп×10-5,

МПа

|

|

Плоская из:

|

|

|

|

|

|

|

резины по ГОСТ 7338

с твердостью по ШОРУ А. до 65 единиц

|

0,5

|

2,0

|

18,0

|

0,04

|

|

|

резины по ГОСТ 7338

с твердостью по ШОРУ А. более 65 единиц

|

1,0

|

4,0

|

20,0

|

0,09

|

|

|

паронита по ГОСТ 481 при

толщине не больше 2 мм

|

2,5

|

20,0

|

130,0*

|

0,90

|

0,02

|

|

картона

асбестового по ГОСТ 2850 при толщине 1 -

3 мм

|

2,5

|

20,0

|

130,0

|

0,90

|

0,02

|

|

фторопласта-4

ТУ 6-05-810 при толщине 1 - 3 мм

|

2,5

|

10,0

|

40,0

|

1,00

|

0,02

|

|

алюминия

марки АД по ГОСТ

21631

|

4,0

|

60,0

|

|

|

|

|

латуни марки

Л63 по ГОСТ 2208

|

4,75

|

90,0

|

|

|

|

|

стали 05кп по

ГОСТ

9045

|

5,5

|

125,0

|

|

|

|

|

асбеста по ГОСТ

2850

|

|

|

|

|

|

|

в оболочке из

|

|

|

|

|

|

|

алюминия

|

3,25

|

38,0

|

|

|

0,04

|

|

меди и латуни

|

3,5

|

46,0

|

|

|

|

|

стали 05КП

|

3,75

|

53,0

|

|

|

|

|

стали типа

12Х18Н10Т

|

3,75

|

63,0

|

|

|

0,05

|

|

Кольцо с овальным или

восьмигранным сечением из:

|

|

|

|

|

|

|

стали 05КП по

ГОСТ

9045 или 08Х13 по ГОСТ

5632

|

5,5

|

125,0

|

|

|

|

|

стали

08Х18Н10Т

|

6,5

|

180,0

|

|

|

|

* Для сред с

высокой проникающей способностью (водород, гелий, легкие нефтепродукты,

сжиженные газы и т.п.) qобж = 35,0

МПа.

Таблица 5

|

Диаметр

болта d, мм

|

М10

|

М12

|

М16

|

М20

|

М24

|

М27

|

М30

|

М36

|

М42

|

М48

|

|

Площадь поперечного сечения

болта по внутреннему диаметру резьбы*

|

|

|

|

|

|

|

|

|

|

|

|

fб, мм2

|

52,2

|

76,2

|

144,0

|

225,0

|

324,0

|

430,0

|

520,0

|

760,0

|

1045,0

|

1376,6

|

|

Нагрузочная способность зажима

|

|

|

|

|

|

|

|

|

|

|

|

В1, Н

|

-

|

-

|

18000

|

28000

|

40000

|

53000

|

65000

|

102000

|

-

|

-

|

|

Высота упора

|

|

|

|

|

|

|

|

|

|

|

|

h2, мм

|

-

|

-

|

28,0

|

32,0

|

36,0

|

36,0

|

37,0

|

42,0

|

-

|

-

|

*

В случае применения шпилек с проточкой стержня до диаметра, меньшего

внутреннего диаметра резьбы, значение площади поперечного сечения определяется

по диаметру проточки.

Черт. 5

Черт. 6

Черт. 7

Черт. 8

Черт. 9

Черт. 10

12. РАСЧЕТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ С КОНТАКТИРУЮЩИМИ ФЛАНЦАМИ

12.1. Общие требования.

12.1.1. Термины и условные обозначения соответствующих им

физических величин приведены в обязательном приложении 1.

12.1.2. Типы фланцевых соединений приведены на черт. 11. Пределы применения указанных типов фланцевых

соединений приведены в справочном приложении 5.

12.1.3. Пределы применения расчетных формул настоящего

раздела должны соответствовать п. 1.3.

12.1.4. Расчетная температура элементов фланцевого

соединения устанавливается в соответствии с п. 1.5.

12.2. Допускаемые напряжения.

12.2.1. Допускаемые напряжения для материала болтов

определяют по п. 2.1 с

увеличением на 25 %.

12.2.2. Допускаемые напряжения для материала фланца при

расчете статической прочности определяются по п. 2.5.

12.3. Расчет вспомогательных величин.

12.3.1. Эффективная ширина и характеристики прокладки

определяются по пп. 3.1; 3.2.

12.3.2. Податливость контактных поясов прокладки,

мм/Н

12.3.3. Расчетная длина и податливость болтов (шпилек)

определяются по п. 3.4.

12.3.4. Параметры фланца.

12.3.4.1. Угловая податливость фланца определяется по п. 3.6.

12.3.5. Угловая податливость плоской крышки определяется по

п. 3.8.

Угловая податливость крышки сферической неотбортованной

определяется по п. 3.6.3.

12.3.6. Плечи моментов, мм:

а = 0,5 (Dсп1 - Dб);

b =

0,5 (Dб - Dсп2);

е = 0,5 (Dсп2 - D - S).

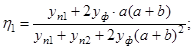

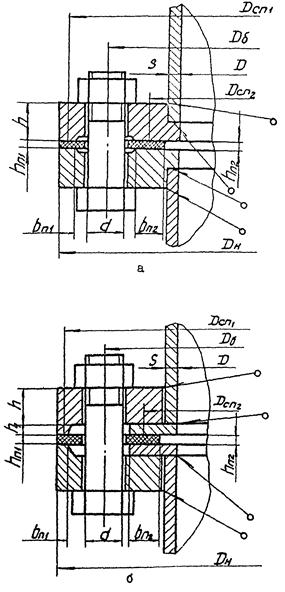

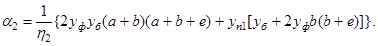

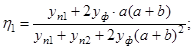

12.3.7. Коэффициенты:

h2 = уп1(уб

+ уп2 + 2уфb2) + уп2(уб + 2уфа2)

+ 2убуф(а + b)2;

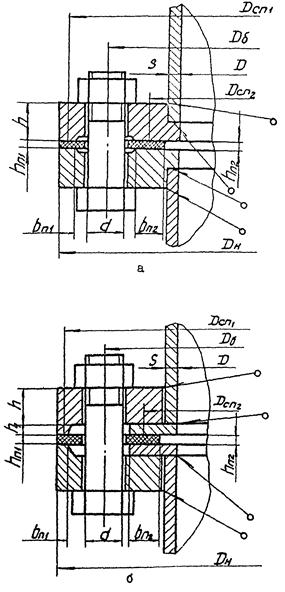

Черт. 11

Чертеж не определяет конструкцию

Ориентировочные значения h, a1, a2

принимаются по табл. 6:

e = Dt1×b

+ Dt2×a - Dtб (a + b);

g = Dt2 - Dtб,

где Dtб

= aбtбLбо.

Для фланцев по черт. 11а

Dt1 = Dt2 = 2aф×tф×h.

Для фланцев по черт. 11б

Dt1 = 2aф×tф×(h + h1);

Dt2 = 2(aф×tф×h + aф×tф×S).

Таблица 6

|

D

|

h1

|

a1

|

a2

|

|

400

|

0,496

|

0,159

|

1,337

|

|

500

|

0,496

|

0,148

|

1,344

|

|

600

|

0,496

|

0,135

|

1,352

|

|

700

|

0,495

|

0,129

|

1,356

|

|

800

|

0,491

|

0,144

|

1,327

|

|

900

|

0,519

|

0,182

|

1,281

|

|

1000

|

0,539

|

0,193

|

1,239

|

|

1200

|

0,539

|

0,194

|

1,239

|

|

1400

|

0,539

|

0,194

|

1,239

|

|

1600

|

0,534

|

0,148

|

1,239

|

|

1800

|

0,542

|

0,270

|

1,167

|

|

2000

|

0,542

|

0,262

|

1,172

|

|

2200

|

0,537

|

0,269

|

1,183

|

|

2400

|

0,537

|

0,255

|

1,192

|

|

2600

|

0,502

|

0,134

|

1,222

|

|

2800

|

0,502

|

0,127

|

1,226

|

|

3000

|

0,502

|

0,133

|

1,223

|

|

3200

|

0,498

|

0,123

|

1,215

|

|

3400

|

0,489

|

0,134

|

1,213

|

|

3600

|

0,506

|

0,131

|

1,261

|

|

3800

|

0,506

|

0,123

|

1,265

|

|

4000

|

0,506

|

0,116

|

1,269

|

(Измененная редакция, Поправка).

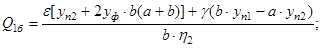

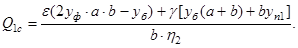

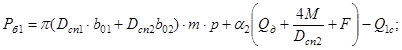

12.4. Расчет

нагрузок

12.4.1. Равнодействующая внутреннего давления, Н

Qд = 0,785×D2сп2×Р.

12.4.2. Нагрузки в элементах соединения, возникающие от

температурных деформаций

12.4.3. Болтовая нагрузка в условиях монтажа принимается

большей из следующих значений, Н;

Рб1 = p(Dсп1b01 + Dсп2b02)qобж;

Рб1 = 0,4[s]20б×fб×n.

12.4.4. Приращение нагрузки в болтах (шпильках) в рабочих

условиях, Н

12.4.5. Реакция контактных поясов прокладки в рабочих

условиях, Н:

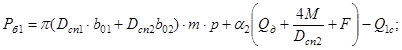

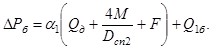

12.4.6. Максимальный изгибающий момент принимается большим,

Н×мм:

где

[s]20, [s] -

принимаются по ОСТ 26-11-04.

12.5. Расчет болтов (шпилек)

12.5.1. Условия прочности болтов (шпилек) и величина крутящего момента на ключе определяются по п. 6.

12.6. Условие прочности прокладки

12.7. Условие герметичности

12.8. Расчет фланца

12.8.1. Меридиональное напряжение в обечайке (втулке), МПа

где

коэффициент Т определяется по черт. 8.

12.8.2. Окружное напряжение в обечайке (втулке), МПа

12.8.3. Условие прочности обечайки

Обязательное

Таблица 7

|

Термин

|

Обозначение

|

|

Ширина прокладки, мм

|

bn

|

|

Нагрузочная способность зажима,

Н

|

B1

|

|

Прибавка для компенсации

коррозии, мм

|

C

|

|

Внутренний диаметр фланца, мм

|

D

|

|

Внутренний диаметр свободного

кольца, мм

|

Dк

|

|

Наружный диаметр фланца, мм

|

Dн

|

|

Наружный диаметр свободного

кольца, мм

|

Dнк

|

|

Диаметр окружности расположения

болтов (шпилек), мм

|

Dб

|

|

Средний диаметр прокладки, мм

|

Dсп

|

|

Наружный диаметр болта

(шпильки), мм

|

d

|

|

Модуль продольной упругости

материала при температуре 20 °С и расчетной, МПа, принимается по ГОСТ 14249:

|

|

|

фланца

|

Е20,

Е

|

|

болтов

(шпилек)

|

Е20б,

Еб

|

|

свободного кольца

|

Е20к,

Ек

|

|

крышки

|

Е20кр,

Екр

|

|

Условный модуль сжатия

материала прокладки, МПа

|

Еп

|

|

Внешняя осевая сила (сжимающая

со знаком минус), Н

|

F

|

|

Площадь поперечного сечения

болта (шпильки) по внутреннему диаметру резьбы, мм2

|

fб

|

|

Толщина фланца, свободного

кольца, мм

|

h, hк

|

|

Высота упора, принимается по ОСТ

26-01-64, мм

|

h1

|

|

Высота бурта для опирания

зажима, мм

|

h2

|

|

Толщина крышки и фланцевой

части в зоне уплотнения, мм

|

hкр, dкр

|

|

Толщина прокладки, мм

|

hп

|

|

Длина конической втулки, мм

|

L

|

|

Внешний изгибающий момент, Н×мм

|

M

|

|

Радиус сферы сферической

неотбортованной крышки, мм

|

Rс

|

|

Радиус бурта для опирания

зажима, принимается по ОСТ 26-01-64, мм

|

R

|

|

Расчетное давление, МПа

|

Р

|

|

Толщина конической втулки в

месте соединения с

|

|

|

фланцем

|

S1

|

|

обечайкой,

втулкой, днищем, мм

|

S0

|

|

Толщина обечайки, днища,

втулки, мм

|

S0

|

|

Расстояние между опорными

поверхностями гайки и головки болта, шпильки, мм

|

Lбо

|

|

Число болтов (шпилек), шт.

|

n

|

|

Расчетная температура, °С

|

|

|

фланца,

крышки

|

tф

|

|

болтов

(шпилек)

|

tб

|

|

свободного кольца

|

tк

|

|

Температурный коэффициент

линейного расширения материала, 1/°С

|

|

|

фланца

|

aф

|

|

болтов

(шпилек)

|

aб

|

|

свободного

кольца

|

aк

|

|

крышки

|

aкр

|

|

Предел текучести материала

болтов (шпилек) при расчетной температуре, МПа

|

sт

|

|

Среднее значение предела

длительной прочности за 105 ч при расчетной температуре, МПа

|

|

|

Средний 1 %-ный предел

ползучести за 105 ч при расчетной температуре, МПа

|

|

|

Допускаемое напряжение

материала болтов (шпилек) при температуре 20 °С и расчетной, МПа

|

[s]20б, [s]б

|

|

Предел текучести материала

фланца, МПа

|

s0,2

|

|

Допускаемое напряжение

материала фланца при температуре 20 °С и расчетной, МПа

|

[s]20, [s]

|

|

Допускаемое напряжение

материала свободного кольца при расчетной температуре, МПа

|

[s]к

|

|

Допускаемые напряжения для

фланцев в сечениях S1 и S0

|

[s]S1,

[s]S0

|

|

Расчетная и допускаемая

амплитуда условных упругих напряжений, МПа

|

sа, [sа]

|

|

Заданное и допускаемое число

циклов нагружения

|

N, [N]

|

Рекомендуемое

Таблица 8

|

Марки

стали

|

Коэффициент

линейного расширения a×106, 1/°С в зависимости

от температуры, °С

|

|

20 - 100

|

200

|

300

|

400

|

500

|

600

|

|

35

|

11,1

|

11,9

|

-

|

13,4

|

-

|

-

|

|

40

|

11,3

|

12,0

|

13,3

|

13,3

|

-

|

-

|

|

20X13

|

10,4

|

10,9

|

11,4

|

11,8

|

-

|

-

|

|

НХ17Н2

|

10,6

|

10,8

|

11,0

|

11,1

|

11,3

|

-

|

|

35Х

40Х

38ХА

|

13,4

|

13,3

|

-

|

14,8

|

-

|

-

|

|

20ХН3А

|

11,0

|

12,0

|

13,0

|

13,5

|

14,0

|

14,5

|

|

30ХМА

|

12,3

|

12,6

|

12,9

|

13,9

|

-

|

14,4

|

|

25Х1МФ

|

11,3

|

12,7

|

-

|

13,9

|

-

|

14,6

|

|

25Х2М1Ф

|

12,5

|

12,9

|

13,3

|

13,7

|

14,0

|

14,7

|

|

18Х12ВМБФР

|

11,2

|

11,3

|

11,4

|

11,8

|

12,0

|

-

|

|

37Х12Н8Г8МФБ

|

15,9

|

18,0

|

19,2

|

21,5

|

22,4

|

21,0

|

|

12Х18Н10Т

10Х17Н13М2Т

|

16,6

|

17,0

|

18,0

|

18,0

|

18,0

|

-

|

|

45Х14Н14В2М

|

-

|

17,0

|

-

|

18,0

|

-

|

18,0

|

|

ХН35ВТ

|

14,8

|

15,1

|

15,5

|

15,9

|

16,1

|

16,6

|

|

08Х15Н24В4

|

14,5

|

15,5

|

16,3

|

16,8

|

17,2

|

17,4

|

(Измененная редакция, Изм. № 1).

Рекомендуемое

Черт. 12

Справочное

(черт. 2)

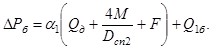

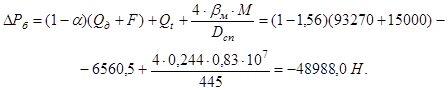

Исходные данные:

D

= 400 мм, h = 30 мм, t = 200 °С, Е20

= 1,99×105 МПа;

Dн = 535 мм, hп = 2 мм, Р = 0,6 МПа, Е = 1,81×105 МПа;

Dб = 495 мм, S0 = 8 мм, М = 0,83×107 Н×мм, Е20б

= 2,1×105 МПа;

Dсп = 445 мм, d

= 20 мм, F = 15000 Н, Еб = 2,01×105 МПа;

bп = 12 мм, n

= 20, С = 2 мм, aф = 12,6×10-6

1/°С;

aб = 11,9×10-6 1/°С.

Материал фланцев - сталь 20К.

Материал болтов - сталь 35.

Материал прокладки - паронит ПОН.

1. Расчет вспомогательных величин

1.1. Эффективная ширина прокладки

bo = bn = 12 мм.

1.2. Характеристики прокладки, принимаются по табл. 4:

m

= 2,5;

qобж = 20 МПа;

К = 0,9;

Еп

= 2×103 МПа.

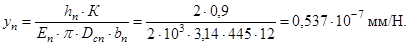

1.3. Податливость прокладки

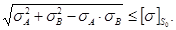

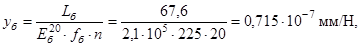

1.4. Податливость болтов

Lб = Lбо + 0,28d

= 62 + 0,28×20 = 67,6 мм;

где

fб = 225 мм2

принимается по табл. 5.

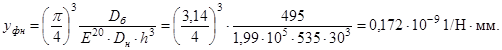

1.5. Параметры фланца

1.5.1. Эквивалентная толщина втулки

Sэ = Sо = 8 мм.

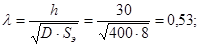

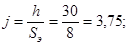

1.5.2. Коэффициенты

y1 = 0,16

определяется по черт. 6;

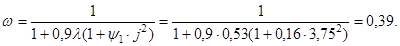

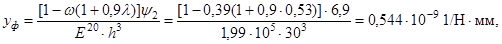

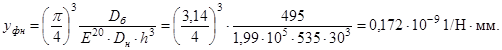

1.5.3. Угловая податливость фланца

где

y2 = 6,9

определяется по черт. 7.

1.6. Угловая податливость фланца, нагруженного внешним

изгибающим моментом,

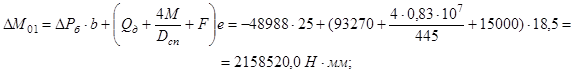

1.7. Плечи момента:

b = 0,5(Dб - Dсп) = 0,5 (495 - 445) = 25

мм;

е = 0,5(Dсп - D

- Sэ) = 0,5

(445 - 400 - 8) = 18,5 мм.

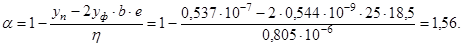

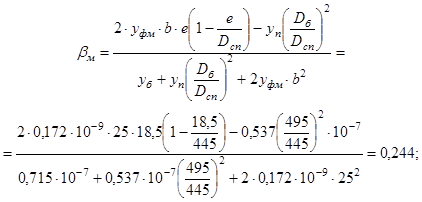

2. Коэффициент жесткости фланцевого соединения

2.1. Фланцевое соединение, нагруженное внутренним

давлением и внешней осевой силой:

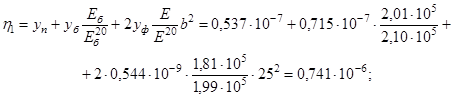

h = уп + уб + 2уфb2 = 0,537×10-7 + 0,715×10-7

+ 2×0,544×10-9×252 = 0,805×10-6;

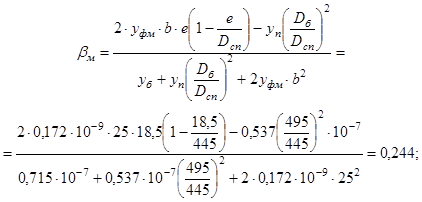

2.2. Фланцевое соединение, нагруженное внешним изгибающим

моментом:

aн = -(1 + bн) = -(1 +

0,244) = -1,244.

3. Расчет нагрузок

3.1. Равнодействующая внутреннего давления

Qд = 0,785×D2сп×Р = 0,785×4452×0,6 = 93270,0

Н.

3.2. Реакция прокладки в рабочих условиях

Rп = p×Dсп×bо×m×Р = 3,14×445×12×2,5×0,6 = 25151,4 Н.

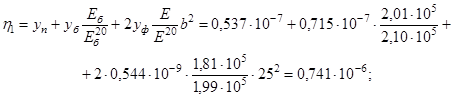

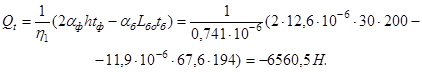

3.3. Нагрузка, возникающая от температурных деформаций

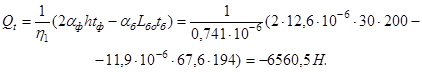

;

;

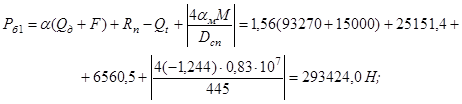

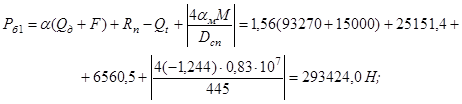

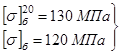

3.4. Болтовая нагрузка Рб в условиях

монтажа принимается большей из следующих значений:

Рб2 = 0,5×p×Dсп×bо×qобж = 0,5×3,14×445×12×20 = 167676,0 Н;

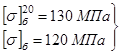

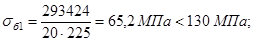

Рб2 = 0,4[s]20б×n×fб = 0,4×130×20×225 = 234000,0 Н.

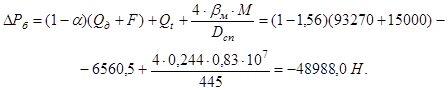

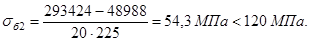

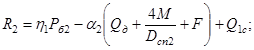

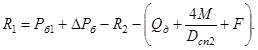

3.5. Приращение нагрузки в болтах в рабочих условиях

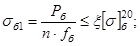

4. Расчет болтов

x = 1;

x = 1;

где

принимается

по табл. 3;

принимается

по табл. 3;

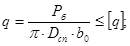

5. Расчет прокладок

[q] = 130 МПа, принимается по табл. 4;

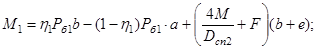

6. Расчет фланца

6.1. Угол поворота фланца при затяжке:

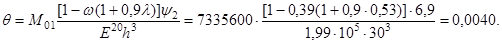

М01 = Рб×b = 293424×25 = 7335600,0 Н×мм;

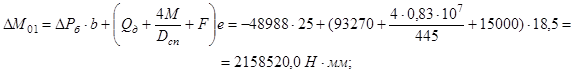

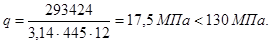

6.2. Приращение угла поворота фланца в рабочих условиях:

6.3. Меридиональные напряжения в обечайке на наружной и

внутренней поверхностях при затяжке, МПа

где

Т = 1,78 - принимается по черт. 8;

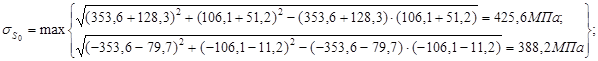

s21 = 353,6 МПа; s22 = -353,6 МПа.

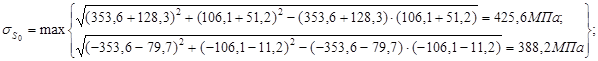

6.4. Приращения меридиональных напряжений в обечайке на

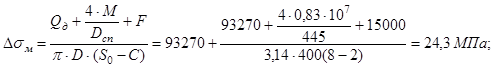

наружной и внутренней поверхностях в рабочих условиях:

Ds21 = Dsм + Ds1 = 24,3 + 104 = 128,3 МПа;

Ds22 = Dsм - Ds1 = 24,3 - 104 = -79,7 МПа.

6.5. Окружные напряжения в обечайке на наружной и

внутренней поверхностях при затяжке, МПа:

Ds23 = 0,3×s1 = 0,3×353,6 = 106,1 МПа;

Ds24 = -0,3×s1 = -0,3×353,6 = -106,1

МПа.

6.6. Приращение окружных напряжений в обечайке на

наружной и внутренней поверхностях в рабочих условиях:

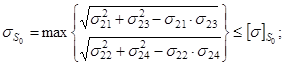

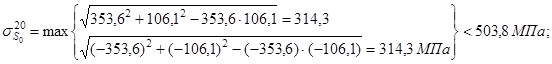

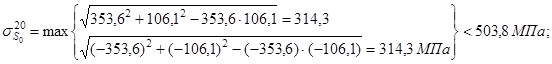

6.7. Условие прочности фланца при расчете статической

прочности:

при затяжке

[s]20 = 147 МПа;

s200,2 = 220 МПа;

s20в = 410

МПа;

[s] = 136 МПа;

s0,2 = 204

МПа;

sв = 460 МПа;

в рабочих условиях

ss0 = 425,6

МПа < 491 МПа.

Уровень напряженного состояния не превышает

допускаемый.

7. Требование к жесткости

q +Dq £ [q],

[q] = 0,013.

0,0040 + 0,0012 = 0,0052 < 0,013.

Рекомендуемое

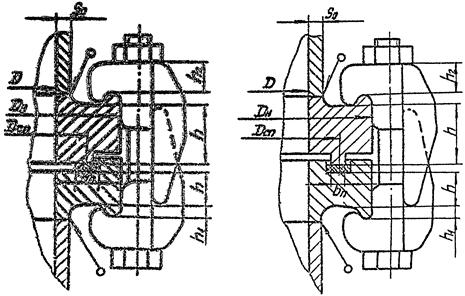

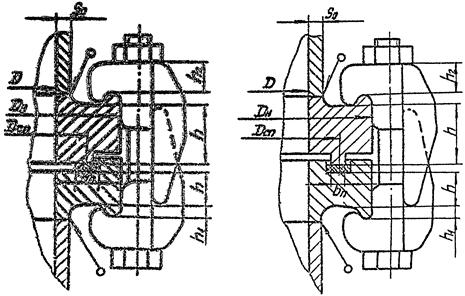

Фланцы плоские (черт. 2), со свободным кольцом (черт. 3), с

зажимами (черт. 4)

рекомендуется применять при температуре среды до 300 °С.

Фланцы с гладкой уплотнительной поверхностью

рекомендуются для условных давлений среды до 1,6 МПа.

Фланцы с уплотнительной поверхностью выступ-впадина

рекомендуются для условных давлений среды более 1,6 МПа.

Фланцы с уплотнительной поверхностью «шип-паз»

рекомендуются для прокладок, которые необходимо помещать в замкнутый объем.

Фланцы с уплотнительной поверхностью под металлическую

прокладку овального или восьмигранного сечения рекомендуются для условных

давлений среды более 6,0 МПа.

Фланцы контактирующие (черт. 11) рекомендуются для условных

давлений до 0,6 МПа и вакуума с остаточным давлением не ниже 5 мм рт.ст.(0,005

МПа ост.) при температуре до плюс 300 °С.

Таблица 9

Рекомендации по конструированию фланцевых соединений

|

Параметры

фланцевого соединения, мм

|

Типы фланцев

|

|

Приварные вcтык (черт. 1)

|

Плоские (черт. 2)

|

Свободные (черт. 3)

|

Примечание

|

|

1. Толщина обечайки (втулки)

S0

S1

|

S + S0 = 1,3S, но во всех случаях

S0 - S £ 5 мм

S1

= bS1

|

S0 ³ S

|

S

- толщина обечайки, к которой приваривается фланец;

b принимается по черт . 13

|

|

2. Длина конической втулки l

|

l ³ 1/i(S1

- S0)

|

|

|

i = 1:3 уклон втулки

|

|

3. Диаметр болтовой окружности

Dб

|

Dб ³ D + 2(S1 + d + u)

Dб = e1×D0,933

|

Dб ³ D + 2(2×Sc

+ d + u)

|

Dб ³ Dz + 2(d + u1)

|

u = 6 мм

u1 = 8

км

e1 принимается по табл. 11

d принимается

по табл. 13

|

|

4. Наружный диаметр фланца

Dн

|

Dн ³

Dб + а

|

а принимается по табл. 13

|

|

5. Наружный диаметр прокладки

Dz

|

Ds

= Dб - е

|

Dz £ DS1

|

е принимается по табл. 13

|

|

6. Средний диаметр прокладки

Dсп

|

Dсп = Dz

- b

|

b принимается

по табл. 14

|

|

7. Число болтов

п

|

|

t1

принимается по табл. 12

|

|

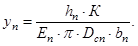

8. Ориентировочная толщина

фланца h

|

|

|

l1 принимается по черт. 14

Sэ

определяется по п. 3.6.1

|

Таблица 10

Рекомендуемые диаметры болтов (шпилек) в зависимости

от условного давления Ру и диаметра аппарата

|

Ру,

МПа

|

Диаметры болтов

(шпилек) для аппаратов, мм

|

|

800

|

1000

|

1200

|

1400

|

1600

|

1800

|

2000

|

2200

|

2400

|

³ 2400

|

|

До 0,6

|

М20

|

М24 ¸ М30

|

|

1,0

|

М20

|

М30

|

|

1,6

|

М20

|

М24 ¸ М30

|

|

2,5

|

М20

|

М24 ¸ М30

|

М30

|

|

|

4,0

|

М30

|

М36

|

М42

|

|

|

6,3

|

М36

|

М42

|

М48

|

М52

|

|

|

8,0

|

М30 ¸ М36

|

М42

|

М48

|

М52 ¸ М56

|

-

|

|

|

10,0

|

М30 ¸ М42

|

М48

|

М52 ¸ М56

|

М56 ¸ М64

|

|

|

Черт. 13

1 - для фланцев по черт. 2

2 - для фланцев по черт. 1

Черт. 14

Таблица 11

Безразмерный параметр e1, в

зависимости от Ру

|

Ру,

МПа

|

e1

|

|

Ру £ 1,6

|

1,77

|

|

1,6 < Ру £ 2,5

|

1,79

|

|

2,5 < Ру £ 4,0

|

1,86

|

|

4,0 < Ру £ 6,3

|

1,92

|

|

6,3 < Ру £ 8,0

|

2,00

|

|

8,0 < Ру £ 10,0

|

2,07

|

Таблица 12

Рекомендуемый шаг расположения болтов в зависимости от

Ру

|

Ру,

МПа

|

t1, мм

|

|

До 0,3

|

(4,2 ¸ 5,0) dб

|

|

0,6

|

(3,8 ¸ 4,8) dб

|

|

1,0

|

(3,5 ¸ 4,2) dб

|

|

1,6

|

(3,0 ¸ 3,8) dб

|

|

2,5

|

(2,7 ¸ 3,5) dб

|

|

4,0

|

(2,3 ¸ 3,0) dб

|

|

8,4 ¸ 10,0

|

(2,1 ¸ 2,8) dб

|

Таблица 13

Вспомогательные величины d, a

и е для болтов (шпилек)

в мм

|

Диаметр

болта dб

|

М20

|

(М22)

|

М24

|

(М27)

|

М30

|

М36

|

М42

|

М48

|

М52

|

М56

|

М60

|

М64

|

|

Диаметр отверстия под болт d

|

23

|

25

|

27

|

30

|

33

|

40

|

46

|

52

|

58

|

60

|

66

|

70

|

|

а

|

Для гаек шестигранных

|

40

|

42

|

47

|

52

|

58

|

60

|

80

|

92

|

97

|

110

|

115

|

120

|

|

Для гаек шестигранных с

уменьшенным размером под ключ

|

36

|

40

|

42

|

47

|

52

|

63

|

69

|

80

|

86

|

-

|

-

|

-

|

|

е

|

Для плоских прокладок

|

30

|

32

|

34

|

37

|

41

|

48

|

55

|

61

|

65

|

-

|

-

|

-

|

|

Для прокладок овального или

восьмиугольного сечения

|

53

|

55

|

57

|

60

|

64

|

71

|

78

|

84

|

88

|

195

|

240

|

240

|

Таблица 14

Размеры прокладок

|

Материал

прокладки

|

Диаметр аппарата,

мм

|

Ширина прокладки,

мм

|

Толщина прокладки,

мм

|

|

Плоские неметаллические

прокладки

|

D £ 1000

|

12 ¸ 15

|

|

|

1000 < D £ 2000

|

15 ¸ 25

|

|

|

D > 2000

|

25

|

|

|

Плоские металлические прокладки

|

D £ 1000

|

10 ¸ 12

|

|

|

D > 1000

|

12 ¸ 15

|

|

|

Плоские прокладки в

металлической оболочке и зубчатые металлические прокладки

|

D £ 1600

|

12 ¸ 18

|

|

|

D > 1600

|

13 ¸ 25

|

|

|

Овального или восьмиугольного

сечения прокладки для Ру ³

6,3 МПа

|

D £ 600

|

12 ¸ 18

|

|

|

600 < D £ 800

|

16 ¸ 22

|

|

|

800 < D £ 1000

|

18 ¸28

|

|

|

1000 < D £ 1600

|

22 ¸ 42

|

|

|

ТРГ «Графлекс» не армированная

с абтюретором

|

400 < D £ 600

|

13,5

|

4; 6

|

|

600 £ D < 1000

|

14

|

|

1000 £ D

< 1500

|

15,5

|

|

1500 £ D

|

17,5

|

|

ТРГ «Графлекс» армированная с

абтюретором

|

400 £ D

< 600

|

13,5

|

2; 3

|

|

600 £ D < 1000

|

14

|

|

ТРГ «Графлекс» армированная с

абтюретором

|

400 £ D

< 600

|

13,5

|

3; 4

|

|

600 £ D

< 1000

|

14

|

* Размеры

прокладок приняты по техническим условиям, разработанными НПО «УНИХИМТЕК».

(Измененная редакция, Поправка, Изм. № 1).

(Обязательное)

1. Настоящее приложение распространяется на расчет

фланцевых соединений с уплотнительными поверхностями «шип-паз» с прокладками из

ТРГ «ГРАФЛЕКС».

2. Характеристики прокладок из ТРГ «ГРАФЛЕКС»*

m, qобж, [q], приведены в табл. Модуль упругости прокладки

Еn = 11,1q,

где q - удельное давление на прокладку при затяжке, МПа.

*Примечание. Характеристики прокладок представлены

НПО «УНИХИМТЕК».

3. Коэффициент

жесткости фланцевого соединения a определяется в соответствии с п. 4.1.

В связи с тем, что модуль упругости прокладки зависит

от удельного давления на прокладку (q), то

при определении a податливость

прокладки определяется методом последовательных приближений следующим путем:

Предварительно определяется удельное давление на

прокладку при затяжке по формуле:

(2)

(2)

где Рб - болтовое усилие для условий монтажа, определяемое по п. 5.4.

При определении Рб - коэффициент a в первом

приближении принимается равным единице.

Затем по формуле Еп = 11,1q определяется

модуль упругости и по п. 3.3 податливость прокладки.

Если a получится больше единицы, то необходимо определить

болтовое усилие Рб1 по п. 5.4. с полученным коэффициентом a и повторить

определение q и Е. После этого вновь определить коэффициент a.

Если при первом приближении коэффициент

а получится меньше единицы, то при расчете фланцевых соединений

коэффициент а принимается равным единице и дальнейшие приближения по

определению a не

требуются.

|

Тип

и материал прокладки

|

Коэффициент m

|

Удельное давление

обжатия прокладки qобж, МПа

|

Допускаемое

удельное давление [q], МПа

|

|

Прокладка ТРГ неармированная с

обтюратором

|

2,0

|

4,0

|

200

|

|

Прокладка ТРГ армированная без

обтюратора

|

2,5

|

4,0

|

120 при t = 2 мм*)

100 при t = 3 мм*)

|

|

Прокладка ТРГ армированная с

обтюратором

|

2,0

|

4,0

|

200

|

|

*) толщина

прокладки в свободном состоянии

|

Приложение

6. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН НИИхиммашем, Укрниихиммашем,

ВНИИнефтемашем

ИСПОЛНИТЕЛИ:

Рачков В.И., к.т.н.;

Зусмановская С.И., к.т.н.; Гапонова Л.П.; Смольский К.В., к.т.н.; Заваров

В.А.; Морозов В.Г.; Перцев Л.П., д.т.н.; Голубова Т.П.; Мамонтов Г.В., к.т.н.;

Зейде И.Е.; Вольфсон В.С.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ листом утверждения

Главного научно-технического управления от 29.11.88 г.

3. ВЗАМЕН ОСТ 26-373-78, ОСТ 26-01-396-78, ОСТ

26-01-54-77.

4.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ

![]()

![]()

![]()

![]()

![]() .

.![]() при bп > 15 мм.

при bп > 15 мм.![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

;

;![]()

;

;![]()

;

;![]()

;

;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

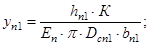

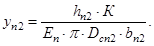

принимается

по табл.

принимается

по табл.