РУКОВОДЯЩИЙ

ДОКУМЕНТ

ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ К КОНСТРУИРОВАНИЮ И ИЗГОТОВЛЕНИЮ СОСУДОВ, АППАРАТОВ И

ТЕХНОЛОГИЧЕСКИХ БЛОКОВ УСТАНОВОК ПОДГОТОВКИ НЕФТИ И ГАЗА, РАБОТАЮЩИХ В СРЕДАХ,

ВЫЗЫВАЮЩИХ СЕРОВОДОРОДНОЕ КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ

РД 26-02-63-87

ВНИИНЕФТЕМАШ

Москва, 1987

РУКОВОДЯЩИЙ

ДОКУМЕНТ

|

Технические

требования к конструированию и изготовлению сосудов, аппаратов и

технологических блоков установок подготовки нефти и газа, работающих в

средах, вызывающих сероводородное коррозионное растрескивание

|

РД 26-02-63-87

|

Дата введения с

01.01.89 г.

Настоящий

руководящий документ распространяется на сосуды, аппараты и технологические

блоки, проектируемые и изготовляемые в соответствии с ОСТ 26-291-87 «Сосуды и

аппараты стальные сварные. Технические требования.» и ОСТ 26-02-376-78 «Блоки

технологические газовой и нефтяной промышленности. Общие технические условия» и

предназначенные для работы в средах, вызывающих сероводородное коррозионное

растрескивание (СКР).

СКР вызывают

среды, содержащие сероводород с парциальным давлением более 0,0003 МПа в

зависимости от температуры, общего давления и содержания воды.

Сосуды, аппараты

и технологические блоки в зависимости от парциального давления сероводорода (РН2S) и кислотности среды

подразделяются на следующие категории:

1 - РН2S ≥ 1,0 МПа и любом

значении рН;

2 - 1,0 МПа >

РН2S ≥ 0,1 МПа

при рН ≤ 5,0;

3 - 1,0 МПа >

РН2S ≥ 0,01 МПа

при рН > 5,0;

4 - 0,1 МПа >

РН2S ≥ 0,01 МПа при рН ≤ 5,0;

5 - 0,01 МПа

>

РН2S > 0,0003 МПа при

любом рН.

Категория

сосуда, аппарата и технологического блока в соответствии с РД 26-02-63-87

устанавливается специализированной научно-исследовательской организацией по

металловедению и указывается на поле чертежа общего вида. Настоящий руководящий

документ устанавливает технические требования к конструированию и изготовлению

сосудов, аппаратов и технологических блоков категорий 1, 2, 3, 4. Требования к

конструированию и изготовлению сосудов, аппаратов и технологических блоков

категории 5 должны соответствовать ОСТ 26-291-87, ОСТ 26-02-376-78, пункту 3.3. и

разделу 5

настоящего руководящего документа.

Требования к

сосудам, аппаратам и технологическим блокам, работающим в средах, содержащих

сероводород при РН2S менее 0,0003 МПа или в других

средах, должны соответствовать ОСТ 26-291-87, ОСТ 26-02-376-78 и разделу 5 настоящего

руководящего документа.

1.1.

Сосуды, аппараты и технологические блоки должны проектироваться, изготовляться

и поставляться в соответствии с требованиями «Правил устройства и безопасной

эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР, ОСТ 26-291-87,

ОСТ 26-02-376-78, настоящего руководящего документа, технической и

нормативно-технической документации, утвержденной в установленном порядке.

1.1.1.

Расчет на прочность сосудов, аппаратов выполняется в соответствии с РД

26-02-62-83 «Расчет на прочность элементов сосудов и аппаратов, работающих в

средах, вызывающих коррозионное сероводородное растрескивание».

1.2. Для

корпусов сосудов и аппаратов, а также фланцев, патрубков, штуцеров и

трубопроводов блоков из углеродистых и низколегированных кремнемарганцовистых и

марганцовистых сталей, соприкасающихся с коррозионно-активными средами,

прибавку на компенсацию коррозии рекомендуется принимать в зависимости от

скорости проникновения коррозии и расчетного срока службы.

Для деталей

внутренних устройств сосудов и аппаратов, привариваемых к корпусу из

углеродистых и низколегированных сталей, должна быть учтена двухсторонняя

прибавка на компенсацию коррозии.

1.3. В сосудах и

аппаратах должны применяться следующие типы выпуклых днищ:

- эллиптические

с отношением высоты выпуклой части к диаметру Н/Д = 0,25;

- полушаровые.

1.4. При

расположении отверстий в эллиптических и полушаровых днищах должны соблюдаться

следующие условия:

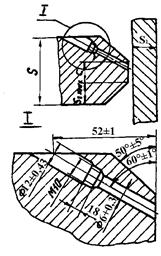

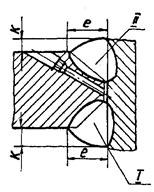

при S < 10 мм L ≥ 0,1 Дн;

при S ≥

10 мм L ≥

0,09 Дв + S;

где S - толщина

днища;

Дн, Дв -

соответственно наружный и внутренний диаметры днища

l - размер по

проекции образующей по наружной поверхности днища (см. чертеж).

1.5. Конические днища и

переходы должны применяться только с отбортовкой независимо от центрального

угла при вершине конуса.

1.6. Плоские

приварные днища должны применяться только с отбортовкой.

1.7. Укрепление

отверстий в обечайках и днищах выполняется патрубками штуцеров, при этом

толщины стенок патрубков штуцеров должны быть не более толщин стенок обечаек,

днищ.

Допускается

превышение толщин стенок патрубков штуцеров над толщинами стенок обечаек, днищ;

при этом предельное допустимое отношение толщины стенки штуцера к толщине

стенки обечаек, днищ не должно быть более 1,5.

В технически

обоснованных случаях при разработке технически проекта допускается применение

укрепляющих колец при толщине стенки укрепляемого элемента /обечайки, днища/ до

35 мм.

1.8.

Заготовки эллиптических днищ допускается изготовлять сварными из частей с

расположением сварных швов согласно п. 1.12.1.

и рис. 2 а, б, в, г, д, л ОСТ 26-291-87.

Для днищ

наружным диаметром более 4 метров допускается применение заготовок по ОСТ

26-291-87.

1.9. Внутренние

устройства в сосудах и аппаратах (тарелки, перегородки и др.) должны быть

съемными или иметь лаз, позволяющий проведение осмотра всех сварных швов.

1.10.

Присоединение трубопроводов к сосудам и аппаратам, а также установка на них

приборов КИПиА должны осуществляться на фланцевых соединениях. Приборы КИПиА,

имеющие резьбовые подсоединения, устанавливаются на сосуды, аппараты и

трубопроводы на штуцер с заглушкой, в которую вварена муфта с резьбой,

соответствующей резьбе прибора.

1.11.

В сосудах и аппаратах, также в трубопроводах блоков должны применяться фланцы

приварные встык на Ру ≥ 1,6 МПа по ГОСТ 12821-80.

Допускается

применять плоские приварные фланцы на Ду ≥ 400 мм и Ру ≤ 1,0 МПа со

сплошным проваром на всю толщину тарелки фланца.

1.12. К ответным

фланцам блоков, сосудов и аппаратов должны быть приварены патрубки длиной не

менее 200 мм. В технически обоснованных случаях ответные фланцы поставляются

без приваренных патрубков.

1.13. Продольные

и кольцевые сварные швы сосудов и аппаратов, в том числе швы приварки днищ и

люков к сосудам и аппаратам, должны быть двухсторонними с полным проваром.

1.14. В сосудах

и аппаратах 1, 2, 4 категорий могут предусматриваться штуцера для ввода средств

контроля за коррозией. На аппаратах всех категорий предусмотреть площадки УЗК.

Необходимость и места установки, а также количество и размер штуцеров

определяется службой коррозии конструкторской организации в каждом конкретном

случае.

1.15. Сварные

соединения типа врезки труба в трубу трубопроводов, транспортирующих

коррозионноактивную среду, рекомендуется выполнять с помощью тройников.

В технически

обоснованных случаях по согласованию с конструкторской организацией допускаются

другие типы врезок.

1.16. Для

горизонтальных сосудов и аппаратов, рабочая среда в которых содержит

сероводород с парциальным давлением равным или более 0,01 МПа, по условиям

устойчивости принимаются наружные кольца жесткости по действующей

негативно-технической документации

(в местах опор кольца жесткости принимаются разрезные с выходом на опору).

1.17. Во всех

накладках, привариваемых непрерывным швом к корпусам или штуцерам сосудов и

аппаратов, как снаружи, так и внутри, к трубопроводам блоков, в том числе, в

подкладных листах опор и подкладных листах под монтажные штуцера должны быть

предусмотрены контрольные отверстия с резьбой М10.

Отверстия в

накладках должны быть расположены таким образом, чтобы последующая приварка

элементов металлоконструкций к накладкам не перекрывала отверстия.

1.18.

Конструкция аппарата должна исключать наличие застойных зон. Патрубки внутри

аппарата должны быть выполнены заподлицо с аппаратом.

При

необходимости предусмотреть ввод ингибитора в застойную зону.

2.1.

В зависимости от категории сосуда, аппарата и технологического блока материал

их элементов должен соответствовать табл. 1.

Таблица 1

|

Наименование сборочных единиц

и деталей

|

Категория аппарата - /блока/

|

|

1

|

2

|

4

|

3

|

5

|

|

Корпус,

днища

|

Сталь 20ЮЧ ТУ 14-1-3333-82

|

по

ОСТ 26-291-87

|

|

Опоры,

лапы, стойки опорные листы

|

по ОСТ 26-291-87

|

|

Наименование

сборочных единиц и деталей

|

Категория аппарата - /блока/

|

|

1

|

2

|

4

|

3

|

5

|

|

Корпус,

днища

|

Сталь 20ЮЧ ТУ 14-1-3333-82

|

по ОСТ 26-291-87

|

|

Опоры,

лапы, стойки опорные листы

|

по ОСТ 26-291-87

|

|

Фланцы

|

Сталь 20ЮЧ ТУ 14-1-3332-82

ТУ 14-1-3333-82

20Ш, 10Г2Ш ТУ 26-0251-16-78

|

по ОСТ 26-291-37

|

|

Крышки-заглушки

|

Сталь 20ЮЧ ТУ 14-1-3333-82

|

по ОСТ 26-291-87

|

|

Патрубки

|

люка-лаза

|

Сталь 20ЮЧ ТУ 14-1-3332-82

ТУ 14-3-1073-82

|

|

штуцеров

|

Сталь 20ЮЧ ТУ 14-1-3332-82

ТУ 14-3-1073-82

2ОШ, 10Г2Ш ТУ 26-0251-16-78

|

|

Трубы

|

внутренних

змеевиков

|

Сталь 20 ТУ 14-3-460-75

|

20 ГОСТ 8731-74

|

|

обвязки

блоков

|

Сталь 20Ю ТУ 14-3-1073-82

ТУ 14-3-1074-82

|

20 ТУ 14-3-460-75

|

|

Внутренние

устройства, неприварные /съемные

|

Сталь 08X13, 08Х22Н6Т

08Х21Н6М2Т ГОСТ 7350-77

|

по ОСТ 26-291-37

|

|

Внутренние

устройства приварные

|

по ОСТ 26-291-87

|

|

Крепеж

|

наружный

|

по ОСТ 26-2043-77

|

ОСТ 26-291-87

|

|

внутренний

|

Сталь 10Х17Н13М2Т,

08Х22Н6Т, 08Х21Н6М2Т

ОСТ 26-2043-77

|

по

ОСТ 26-2043-77

ОСТ 26-291-87

|

|

Арматура

трубопроводная

|

по ОСТ 26-07-2071-87

|

|

|

|

|

|

|

|

|

|

2.2. Материал

трубного пучка теплообменников назначается конструкторской организацией в

каждом конкретном случае.

2.3. Поковки и листовой прокат из

углеродистых и низколегированных кремнемарганцовистых и марганцовистых сталей

должны подвергаться ультразвуковому контролю. Объем испытаний, и допускаемые

дефекты для листового проката из стали 20ЮЧ по ТУ 14-1-3333-82, для других

материалов методы контроля должны соответствовать ГОСТ 22727-77, нормы контроля

- классу 1 по ГОСТ 22727-77. Объем испытаний, и допускаемые дефекты в поковках

стали 20ЮЧ по ТУ 26-0303-1532-84, для других материалов по ОСТ 26-11-09-85.

2.4. Каждая

труба должна проходить гидроиспытание. Допускается не производить

гидравлическое испытание труб, если они подвергаются по всей поверхности контролю

физическими методами (радиографией, УЗК или другим равноценным).

2.5.

Для изготовления сосудов и аппаратов (включая теплообменные аппараты) трубы из

сталей марок 10 и 20 должны приниматься с техническими требованиями по ГОСТ 550-75, ТУ

14-3-460-75.

2.6. Другие

детали теплообменника /фланцы, патрубки, внутренние устройства, крепеж и т.д./

должны быть изготовлены в соответствии с табл. 1.

2.7. Сварочные

материалы для сварки стали 20ЮЧ и некоторых ее сочетаний с другими марками

сталей выбираются по табл. 2.

Таблица 2

|

Марка сварочных материалов

|

ГОСТ и ТУ

|

Назначение сварочных

материалов

|

|

Электроды

ВП-4 типа Э-50А УОНИ 13/55 типа Э-50А

|

Паспорт ВНИИПТ-химаппаратуры

ГОСТ 9467-75

|

Для

ручной электродуговой сварки швов стали 20ЮЧ и в сочетании со сталями марок

20, 20К, 16ГС, 20Ш, 10Г2Ш, ВСт3сп, 09Г2С

|

|

Сварочная

проволока Св-10НЮ

|

ТУ 14-1-2219-77

|

Для

автоматической, электрошлаковой и комбинированной сварки швов стали 20ЮЧ

|

|

Сварочная

проволока Св-10Г2

|

ГОСТ 2246-70

|

Для

электрошлаковых швов стали 20ЮЧ

|

|

Сварочная

проволока Св-08ГСМТ

|

ГОСТ 2246-70

|

Для

автоматической сварки стали 20ЮЧ

|

|

Флюс

АН-22

|

ГОСТ 9087-81

|

Для

автоматической и электрошлаковой сварки стали 20ЮЧ

|

|

Флюс

АН-348А

|

ГОСТ 9087-81

|

Для

автоматической сварки стали 20ЮЧ в сочетании с проволокой Св-10НЮ*

|

|

Флюс

АН-8

|

ГОСТ 9087-81

|

Для

электрошлаковой сварки стали 20ЮЧ в сочетании с проволокой Ср-10Г2

|

* Для автоматической сварки стали 20ЮЧ - флюс

АН-348А ГОСТ 9087-81 в

сочетании с проволокой Св-10НЮ используется при условии ограничения погонной

энергии до 34 кДж/см.

2.8. Хранение и

подготовка к работе сварочных материалов должны производиться в соответствии с

РД 26-17-049-85 «Организация хранения, подготовки и контроля сварочных

материалов».

2.9. В

технически обоснованных случаях, по согласованию с ВНИИНЕФТЕМАШем, допускается

применение других материалов.

3.1. Общие

требования

3.1.1. Для

сосудов и аппаратов, изготавливаемых из карт, перекрещивающиеся сварные швы не

допускаются.

3.1.2. Установка

штуцеров на продольных сварных швах корпусов и днищ сосудов и аппаратов не

допускается.

3.1.3. Методы

разметки заготовок не должны допускать повреждение рабочей /соприкасающейся со

средой/ поверхности деталей. Кернение допускается только по линии реза.

3.1.4. Прихватки

на месте пересечения сварных швов не допускаются.

3.1.5. Места

приварки временных креплений после их удаления должны быть зачищены до

металлического блеска и проконтролированы цветной дефектоскопией, при этом

трещины не допускаются.

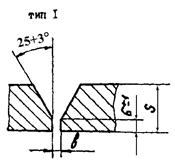

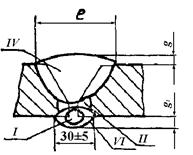

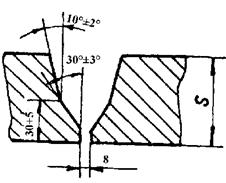

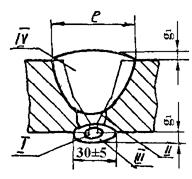

3.1.6.

Конструктивные элементы подготовки кромок, не предусмотренные стандартами, и

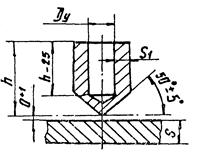

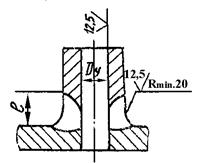

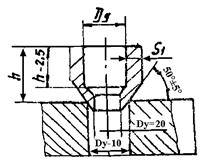

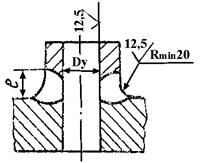

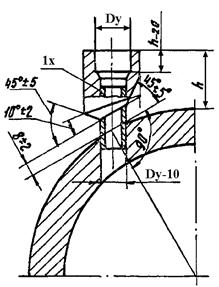

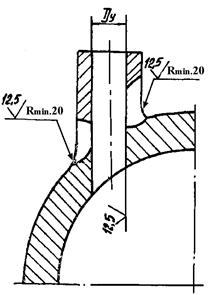

размеры швов сварных соединений корпуса аппарата и швов варки штуцеров

приведены в табл. 3. Вварка штуцеров, люков осуществляется без конструктивного

зазора. Допускается вварка штуцеров Ду не более 100 мм с конструктивным зазором

при наличии расчета на прочность и засверловки отверстия в зону конструктивного

зазора (табл. 3,

тип 3).

Допускается

приварка патрубков, штуцеров Ду ≤ 100 мм «впритык» (табл. 3, тип 4,

5, 6).

3.1.7.

Конструктивные элементы сварных соединений, не предусмотренные стандартами,

указываются в чертежах.

3.1.8.

Подготовка кромок кольцевых стыков корпусов аппаратов при толщине стали свыше

70 мм производится только механическим способом.

Подготовка кромок

под сварку при толщине стали до 70 мм (кроме соединения люк/ штуцер/ - корпус)

производится механическим способом или газовой резкой с последующей зачисткой

поверхности абразивным кругом до металлического блеска на глубину не менее 1 мм

от самой глубокой впадины.

3.1.9.

Подготовка кромок на корпусах аппаратов и днищ под ручную дуговую приварку

люков и штуцеров Ду ≤ 25 мм должна

производиться механическим способом. При Ду > 25 мм и толщине стенки

корпусов и для аппаратов, а также люков и штуцеров не менее 6 мм допускается

подготовку кромок производить газокислородной резкой или воздушно-дуговой

строжкой с последующей зачисткой поверхности реза абразивным инструментом до

металлического блеска на глубину не менее 1 мм от самой глубокой впадины. При

этом приварка лаков должна производиться с полным проваром.

3.1.10. При

температуре окружающего воздуха не ниже 0 ºС кислородная резка может

производиться без подогрева. При более низких температурах (но не ниже минус 20

°С) применяется подогрев до 150-200 °С.

3.1.11.

Подготовленные под сварку кромки и прилегавшая к ним зона на ширину не менее 50

мм, подлежит визуальному контролю. При толщине металла свыше 36 мм зона,

прилегающая к кромкам, дополнительно контролируется методом ультразвуковой

дефектоскопии на ширину, равную толщине основного металла, но не менее 50 мм,

для выявления трещин, расслоений и т.д.

Не допускаются

дефекты при чувствительности контроля 3Э по ГОСТ 22727-77.

В случае

обнаружения недопустимых дефектов, исправление производится в соответствии с

«Инструкцией на исправление методом дуговой сварки строчечных дефектов,

выявляемых в процессе изготовления толстостенной нефтехимической аппаратуры».

3.1.12. В

сосудах, аппаратах и трубопроводах блока применение сварных соединений на

остающейся стальной прокладке и замковых соединений не допускается. При этом

сварной шов должен выполняться способами, обеспечивающими провар по всей

толщине свариваемого металла, например, с применением аргоно-дуговой сварки

корня шва.

3.2. Требования

к сварке

3.2.1.

Сварка должна производиться по технологическим процессам, разработанным с

учетом требований ОСТ 26-291-87, настоящего руководящего документа и

чертежей.

3.2.2. Прихватка

свариваемых элементов и сварка должны производиться с применением сварочных

материалов, приведенных в табл. 2

3.2.3.

Применение газовой сварки труб и других элементов сосудов и аппаратов не

допускается.

3.2.4.

Автоматическая сварка под флюсом применяется при сварке продольных швов

обечаек, кольцевых швов корпусов сосудов и аппаратов и выполнении подварочного

шва при комбинированном способе сварки.

Техника и режимы

автоматической сварки под флюсом должны соответствовать РТМ 26-27-70.

3.2.5.

Электрошлаковая сварка применяется при изготовлении обечаек корпусов аппаратов

и изготовлении заготовок днищ.

Техника и режимы

электрошлаковой сварки должны соответствовать РТМ 26-41-71.

3.2.6.

При сварке кольцевых швов корпусов сосудов и аппаратов с толщиной стенки 45-100

мм может применяться комбинированный метод сварки /см. табл. 3, тип 1; 2/.

Перед началом

электрошлаковой сварки подварочный шов, выполненный автоматической сваркой под

флюсом, подлежит зачистке с наружной стороны и тщательному визуальному

контролю.

Режимы

электрошлаковой сварки при комбинированном методе приведены в табл. 4 и 5.

При

комбинированном методе допускается применять сопутствующее охлаждение

водо-воздушной смесью. Параметры электрошлакового процесса и сопутствующего

охлаждения должны соответствовать РТМ 26-238-81.

3.2.7. Ручная

электродуговая сварка применяется при подварке технологического корня шва

кольцевых стыков обечаек перед автоматической сваркой под флюсом, а также при

приварке люков и штуцеров к корпусу аппарата и исправления дефектов швов.

Таблица 4

Рекомендуемые

режимы комбинированной (А + ЭШС) сварки стали толщиной 45-70 мм

|

Вид разделки кромок (см. табл.

3)

|

Обозначение прохода (см. табл.

3)

|

Порядок наложения швов

|

Диаметр проволоки, мм

|

Vn, м/час

|

Vсв, м/час

|

Vв

|

Jсв, А

|

Глубина шлаковой ванны, мм

|

Сухой вылет электрода, мм

|

Скорость колебания электрода

м/час

|

Время выдержки у ползуна, сек

|

Недоход электрода к ползунам,

мм

|

Род тока и полярность

|

|

Тип 1

|

II

|

1

|

|

62

|

27

|

32-34

|

650-700

|

|

|

|

|

|

Постоянный Обратная

|

|

2

|

5

|

68

|

23

|

36-38

|

700-800

|

|

|

|

|

|

|

3

|

|

74

|

21,5

|

40-42

|

750-800

|

|

|

|

|

|

|

III

|

4

|

5

|

74-81

|

21,5

|

42-44

|

750-850

|

|

|

|

|

|

|

IV

|

5

|

3

|

220-240

|

|

48-5

|

500-600

|

50-60

|

50-60

|

40

|

3-4

|

6-8

|

Скорость электрошлаковой сварки

шва IV

|

Толщина металла, мм

|

45

|

48

|

50

|

53

|

56

|

60

|

63

|

65

|

70

|

|

Скорость сварки, м/час

|

1,6-1,7

|

1,4-1,5

|

1,3-1,4

|

1,1-1,2

|

1,0-1,1

|

0,75-0,85

|

0,7-0,8

|

0,7-0,75

|

0,55-0,65

|

Рекомендуемые режимы

комбинированной (А + ЭШС) сварки стали толщиной 70-100 мм

|

Вид разделки кромок (см. табл.

3)

|

Обозначение прохода (см. табл.

3)

|

Порядок наложения швов

|

Диаметр проволоки, мм

|

Vn, м/час

|

Vсв, м/час

|

Vв

|

Jсв, А

|

Глубина шлаковой ванны, мм

|

Сухой вылет электрода, мм

|

Скорости колебания электрода,

мм

|

Время выдержки у ползуна, сек.

|

Недоход электрода к ползуну,

мм

|

Род тока, полярность

|

|

тип 2

|

II

|

1

|

|

62,5

|

29,5

|

32-34

|

650-750

|

|

|

|

|

|

постоянный обратная

|

|

2-3

|

5

|

68,5

|

25

|

36-38

|

700-750

|

|

|

|

|

|

|

4-7

|

|

74,5

|

23

|

38-40

|

750-800

|

|

|

|

|

|

|

III

|

8

|

|

74,5-81

|

21-19

|

40-44

|

750-800

|

|

|

|

|

|

|

IV

|

9

|

3

|

220-240

|

-

|

50-54

|

500-600

|

50-60

|

50-60

|

40

|

3-4

|

6-8

|

Скорость электрошлаковой сварки

шва IV

|

Толщина металла, мм

|

70

|

75

|

80

|

85

|

90

|

95

|

100

|

|

Скорость сварки, м/час

|

1,0-0,95

|

0,75-0,85

|

0,65-0,75

|

0,6-0,65

|

0,55-0,6

|

0,5-0,53

|

0,45-0,5

|

3.2.8. Сварку

корня шва кольцевых стыков обечаек (перед автоматической сваркой) производить

электродами диаметром 5 мм в один проход. Усиление шва - не менее 3 мм.

3.2.9.

Режимы и техника ручной дуговой сварки должны соответствовать РТМ 26-27-70, при

этом сварка элементов толщиной более 36 мм производится с предварительным

подогревом до температуры 150-200 °С.

3.2.10. Сварные

соединения люков, штуцеров и патрубков с корпусом аппарата без конструктивного

зазора рекомендуется выполнять в следующей последовательности:

предварительный

подогрев при толщине свариваемых элементов более 36 мм до температуры 150-200

°С;

сварка с

внутренней стороны аппарата (корень шва - два слоя электродами диаметром 3-4

мм, последующие - диаметром 5-6 мм);

выдувка корня

шва воздушно-дуговой строжкой с наружной стороны аппарата с последующей

зачисткой места выдувки абразивным кругом до металлического блеска;

сварка с

наружной стороны аппарата;

в случае

остановки сварки и остывания зоны сварки ниже температуры подогрева, перед

продолжением сварки необходимо снова подогреть зону сварки до температуры

150-200 ºC;

ширина зоны

нагрева от кромки стыка должна быть не менее пяти толщин свариваемого металла.

3.2.11.

Перед приваркой штуцеров «впритык» необходимо проводить 100 % контроль качества

основного металла методом ультразвуковой дефектоскопии на наличие внутренних

дефектов в месте сварки. Контролируется зона с окружностью диаметром, равным

наружному диаметру штуцера плюс 100 мм.

Не допускаются

дефекты при чувствительности контроля ЗЭ ГОСТ 22727-77.

После приварки

патрубков производится сверловка или расточка отверстий с удалением корня шва,

как показано в табл. 3 /тип 4, 5, 6/.

3.2.12. При

приварке штуцеров Ду ≤

100

мм к корпусу аппарата с конструктивным зазором перед сваркой необходимо

выполнить контрольные отверстия в стенке аппарата в зону конструктивного зазора

(см. табл. 3,

тип 3) для свободного выхода водорода и контроля швов пневматическим

испытанием.

3.3.

Термообработка

3.3.1.

Изготовленные из углеродистых и низколегированных кремнемарганцовистых и

марганцовистых сталей сосуды и аппараты, детали трубопроводов и сварные швы

трубопроводов обвязки аппаратов и блоков диаметром 57 мм и более подлежат

термообработке для снятия напряжения.

Режимы и

технология проведения термообработки в соответствии с РТМ 26-44-82 «Термическая

обработка нефтехимической аппаратуры и ее элементов».

3.3.2. Сварные

швы сосудов и аппаратов, выполненные электрошлаковой сваркой, подлежат

обязательной нормализации и высокотемпературному отпуску.

3.3.3. Сварные

соединения, выполненные комбинированным методом с сопутствующим охлаждением,

подвергают термообработке по режиму высокотемпературного отпуска, а без

сопутствующего охлаждения - нормализации с высокотемпературные отпуском.

3.3.4. К

паспортам сосудов и аппаратов должны быть приложены графики или таблицы режимов

окончательной термической обработки сосуда или аппарата.

3.3.5.

Термообработка сосудов, аппаратов и их элементов должна производиться после

окончания всех сварочных работ и устранения дефектов.

3.4. Маркировка

и клеймение

3.4.1. Нанесение

маркировки или клейма на корпус сосуда ударным способом после последней

термообработки не допускается.

Вместо клеймения

сварных швов допускается прилагать к паспортам сосудов и аппаратов схему

расположения швов с указанием фамилий сварщиков, сопровождаемых их подписями.

3.4.2.

Маркировка наносится на подкладку, привариваемую до термообработки к корпусу

сосуда или аппарата рядом с фирменной табличкой (пластиной).

3.4.3. Место

нанесения клейма ударным способом для сварных швов трубопроводов, подвергающихся

местной термообработке, должно находиться в зоне термообработки, и клеймо

наносится до термообработки.

4.1. Сварные

соединения сосудов и аппаратов подвергаются контролю в следующем порядке:

1/ до термообработки:

- 100 % УЗД или

просвечивание кольцевых и продольных швов;

- места вварки

штуцеров условным проходом до 100 мм - цветной дефектоскопией с наружной

стороны или другим методом, обе почивающим качественный контроль;

- места вварки

штуцеров условным проходом более 100 мм - просвечивание или УЗД.

2/ после

термообработки:

- 100 % УЗД или

просвечивание, кроме штуцеров условным проходом до 100 мм включительно.

4.2.

Металлографический контроль сварных соединений производится для сосудов и

аппаратов 1 и 2 категории по настоящим РД.

4.3. Контролю

просвечиванием или ультразвуком подлежат сварные соединения трубопроводов

обвязки диаметром 89 мм и выше в объеме 100 %, диаметром менее 89 мм в объеме

50 %, но не менее 3-х стыков.

4.4.

Другие виды контроля, требования к качеству сварных соединений по группе 1 ОСТ

26-291-87.

5.1. Консервации

и окраске подлежат сосуды, аппараты и технологические блоки установок

подготовки и переработки нефти и газа содержащие сероводород, принятые отделом

технического контроля предприятия-изготовителя.

5.2.

Методы консервации и применяемые для этого материалы должны обеспечивать

возможность расконсервации оборудования в сбор и постановочных узлов (блоков)

без их разборки.

Марки консервационных

материалов выбираются в каждом отдельном случае в зависимости от условий

эксплуатации оборудования и должна отвечать требованиям ГОСТ

9.014-78, РТМ 26-02-52-80, РТМ 26-02-66-83, ОСТ 26-01-890-80.

Примечание. Если по условиям

эксплуатации требуется обезжиривание, которое невозможно выполнить без разборки

сборочных единиц, то требование о безразборной расконсервации на данный вид

оборудования не распространяется.

5.3.

Консервация металлических неокрашенных поверхностей сосудов, аппаратов,

поставляемых в полностью собранном виде, а также постановочных блоков

негабаритных аппаратов, комплектующих деталей и сборочных единиц, входящих в

объем поставки, должна производиться в соответствии с требованиями ГОСТ 9.014-78 и обеспечивать

защиту от коррозии при транспортировании, хранении и монтаже в течение не менее

24 месяцев со дня отгрузки с предприятия-изготовителя.

5.4.

Консервация внутренних металлических поверхностей емкостного и теплообменного

оборудования, отгружаемого в собранном виде, производится в процессе

гидроиспытаний в соответствии с РТМ 26-02-52-80, ИМ 26-02-66-83, ОСТ

26-01-890430.

Примечание. Допускается

процесс консервации производить раздельно от гидроиспытаний, а также

производить консервацию другими методами в соответствии с ГОСТ

9.014-78.

5.5.

Подготовка поверхности крепежных изделий под консервацию должна удовлетворять

требованиям ГОСТ 9.014-78.

5.6.

Наружные крепежные изделия должны быть защищены от атмосферной коррозии

химникелевым покрытием, цинковым с хромотированием (Ц9Хр), кадмиевым с

хромотированием (Кr9Хр) покрытием.

5.7. К паспорту

сосуда и аппарата, подвергнутого консервации, прикладывается свидетельство о

консервации, в котором указывается дата проведения, консервации, вариант

временной защиты и внутренней упаковки с указанием конкретного вида

консервационных материалов, условия хранения, срок переконсервации и способ расконсервации.

Обозначения и термины свидетельства должны соответствовать ГОСТ

9.014-78.

5.8.

Поверхность изделия перед окраской должна быть подготовлена в соответствии с

требованиями ГОСТ 9.402-80.

5.9.

Выбор системы лакокрасочных покрытий и материалов для защиты наружных

поверхностей оборудования производится в зависимости от условий эксплуатации,

транспортировки, категории размещения, габаритов изделия и других условий по

РТМ 26-02-59-81, ОМТРМ 7312-010-78, ОМТРМ 7312-011-68 в соответствии с

требованиями ГОСТ 9.104-79, ГОСТ 9.032-74, ГОСТ 9.401-79,

ГОСТ 9.404-81.

5.10.

Цвет покрытия выбирается в соответствии с требованиями ГОСТ 12.4.026-76 и технических

условий на изделие.

5.11.

При поставке негабаритных сосудов и аппаратов частям габаритными блоками,

защитное покрытие наносится в соответствии с требованиями п.п. 5.8, 5.9.

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. РАЗРАБОТАНЫ И

ВНЕСЕНЫ

Всесоюзным научно-исследовательским

и проектно-конструкторским институтом нефтяного машиностроения

(ВНИИНЕФТЕМАШем).

Центральным

конструкторским бюро нефтеаппаратуры (ЦКБН).

Всесоюзным

научно-исследовательским и проектным институтом технологии химического и нефтяного

машиностроения (ВНИИПТХНА).

2. ИСПОЛНИТЕЛИ

А. Н. Бочаров

(руководитель темы),

В.

Г. Дьяков, Г. В. Мамонтов, В. П. Мишин, В. П. Белугин, Ю. С. Медведев, Б. Ф.

Шибряев, С. И. Зусмановская, Т. В. Булчинская, В. А. Волошина, Ю. А. Кащицкий,

В. В. Романов, Ю. А. Котельников, Л. Н. Христолюбова, А. Г. Ламзин, Ж. А.

Лепилина, В. Л. Мирочник, Л. Н. Кулько, П. Р. Нечипоренко.

3. ВВЕДЕНЫ ВЗАМЕН РТМ 26-02-63-83

4. УТВЕРЖДЕН ВНИИнефтемашем, ЦКБН,

ВНИИПТХНА.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ПРИЛОЖЕНИЕ

Справочное

Перечень ссылочных

документов, имеющих ограниченное применение

|

Обозначение документа, на

который дана ссыпка

|

Номер пункта, подпункта,

перечисления

|

|

ТУ 14-1-3332-82

|

2.1.

|

|

ТУ 14-1-3333-82

|

2.1;

2.3.

|

|

ТУ 14-3-460-75

|

2.1;

2.5.

|

|

ТУ 14-3-1073-82

|

2.1.

|

|

ТУ 14-3-1074-82

|

2.1.

|

СОДЕРЖАНИЕ