СИСТЕМА

НОРМАТИВНЫХ ДОКУМЕНТОВ

В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ

МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ

ФЕДЕРАЦИИ

НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО

ПРОЕКТИРОВАНИЯ

ХРАНИЛИЩ СИЛОСА И СЕНАЖА

НТП АПК 1.10.11-001-00

МИНИСТЕРСТВО СЕЛЬСКОГО

ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

Москва 2000

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАНЫ: НПЦ "Гипронисельхоз" (Минсельхоз России) с участием ВИК, ВИЭСХ, ВНИИМЖ, МВА.

ВНЕСЕНЫ: НПЦ «Гипронисельхоз».

2 ОДОБРЕНЫ: НТС Минсельхоза России (протокол от 25 декабря 2000 г. № 30).

3 УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ:

Заместителем Министра сельского хозяйства Российской Федерации Алтынбаевым Р. З. 27 декабря 2000 г.

4 ВЗАМЕН: ОНТП 7-85.

5 СОГЛАСОВАНЫ:

Департаментом животноводства и племенного дела Минсельхоза России (письмо от 19.07.1999 г. № 18-01/514);

Департаментом социального развития и охраны труда Минсельхоза России (26 декабря 2000 г.);

Департаментом растениеводства Минсельхоза России (письмо от 07.08.2000 г. № 25-13/397);

Заместителем Главного Государственного санитарного врача Российской Федерации (письмо от 29.11.99 г. № 04-16/681-111);

Государственным Комитетом Российской Федерации по охране окружающей среды (письмо от 12.10.99 г. № 02-22/16-517).

6 РАССМОТРЕНЫ: Департамент экономики и финансов Минсельхоза России (письмо от 18.09.2000 г. № 2313-8/545).

СОДЕРЖАНИЕ

СИСТЕМА

НОРМАТИВНЫХ ДОКУМЕНТОВ В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ХРАНИЛИЩ СИЛОСА И СЕНАЖА

Дата введения 2001-01-01

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящие нормы распространяются на проектирование вновь строящихся и реконструкцию действующих хранилищ силоса и сенажа, сооружаемых в сельскохозяйственных предприятиях и крестьянских хозяйствах вне зависимости от их размера и организационно-правовых форм собственности.

1.2 При проектировании хранилищ силоса и сенажа, кроме настоящих норм, следует руководствоваться:

- СНиП II-97-76, СНиП 2.01.07-85х, СНиП 2.03.13-88, СНиП 3.04.03-85, СНиП 2.10.02-84, ОСТ 10 201-97, ОСТ 10 202-97, РД 34.21.122-87, ППБ 01-93;

- требованиями действующих норм технологического проектирования животноводческих ферм, в состав которых входят хранилища кормов;

- требованиями системы государственных стандартов безопасности труда, другими нормативными документами, утвержденными в установленном порядке.

1.3 Типы хранилищ кормов, их размеры, способы и средства механизации и автоматизации производственных процессов следует принимать в зависимости от:

- направления деятельности и размеров хозяйств и ферм;

- вида и продуктивности животных;

- типа и способа их кормления;

- конкретных почвенно-климатических и организационно-хозяйственных условий проектируемой или действующей фермы.

1.4 Применение настоящих норм должно обеспечить:

- единый, научно-обоснованный подход к выбору способа приготовления (консервирования) кормов из зеленых растений, корнеклубнеплодов, бахчевых культур, влажного фуражного зерна и отходов зернового производства, початков и стеблей кукурузы и др. растений для полноценного сбалансированного кормления животных в стойловый период или производства соответствующих видов кормов для реализации с учетом природно-климатических и экономических условий производства соответствующих видов кормов, способов их заготовки, приготовления, хранения и дальнейшего использования в конкретном проектируемом хозяйстве;

- приготовление и хранение соответствующего вида и качества кормов для производства на проектируемой ферме продукции высокого качества (молока и продуктов его переработки, мяса, молодняка для воспроизводства стада и реализации и др.);

- минимальные потери энергетической и питательной ценности в процессе заготовки, приготовления и хранения кормов с учетом сроков их использования;

- применение наиболее эффективных средств механизации и автоматизации производственных процессов всего комплекса работ по заготовке, приготовлению, хранению и выгрузке кормов из хранилищ с минимальными затратами ручного труда;

- необходимый уровень охраны окружающей среды;

- эффективное использование основных фондов, топливно-энергетических и материальных ресурсов, капитальных вложений;

- достижение максимальной экономической эффективности от реализации производственной продукции.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах технологического проектирования использованы ссылки на следующие документы:

СНиП II-97-76. Генеральные планы сельскохозяйственных предприятий.

СНиП II-3-79. Строительная теплотехника.

СНиП 2.01.07-85х. Нагрузки и воздействия.

СНиП 2.03.13-88. Полы.

СНиП 3.04.03-85. Защита строительных конструкций и сооружений от коррозии.

СНиП 2.10.02-84. Здания и помещения для хранения и переработки сельскохозяйственной продукции.

РД 34.21.122-87. Инструкция по устройству молниезащиты зданий и сооружений.

ППБ 01-93. Правила пожарной безопасности в Российской Федерации.

ПУЭ. Правила устройства электроустановок.

ПТЭ. Правила технической эксплуатации электроустановок потребителей.

ПТБ. Правила техники безопасности при эксплуатации электроустановок потребителей.

ОСТ 10 029-94. Зерносенаж, Технические условия.

ОСТ 10 201-97. Сенаж. Технические условия.

ОСТ 10 202-97. Силос из зеленых растений. Технические условия.

ОСТ 46 170-84. Силос из зеленых растений. Приготовление и хранение. Типовой технологический процесс.

ОСТ 46 202-85. Сенаж. Приготовление и хранение. Типовой технологический процесс.

Единые требования к конструкции тракторов и сельскохозяйственных машин по безопасности и гигиене труда.

Об основах охраны труда в Российской Федерации (Закон от 17 июля 1999 г. № 181-ФЗ).

Постановление Госстроя СССР от 19 марта 1981 г. № 41.

3 ВИДЫ И СПОСОБЫ ПРИГОТОВЛЕНИЯ СИЛОСА И СЕНАЖА

3.1 Для кормления сельскохозяйственных животных в основном используют растительные корма, которые содержат необходимые животным питательные вещества в усвояемой форме и не оказывают вредного влияния на их здоровье.

3.2 Силос - корм, приготовленный из свежескошенной или провяленной зеленой массы, законсервированной в анаэробных условиях химическими консервантами или органическими кислотами, образующимися в результате жизнедеятельности молочно-кислотных бактерий.

Разновидностью силоса является комбинированный силос (комбисилос) - полноценный корм, не требующий дополнительной подготовки к скармливанию.

3.3 Силосованные корма используют для кормления животных, как правило, в зимний стойловый период, когда скармливание зелеными кормами невозможно.

Комбинированный силос готовят из кормов, богатых белком, легкопереваримыми углеводами и каротином и используют для кормления свиней и птицы.

Для комбисилоса пригодны очищенные от оберток початки кукурузы, влажное зерно, сахарная, полусахарная и кормовая свекла, красная морковь с ботвой, бобовые травы, сенная мука, отходы картофеля и др.

3.4 Сенаж - корм, приготовленный из трав, убранных в ранние фазы вегетации, провяленных до влажности от 45 до 55 %, и сохраненный в анаэробных условиях.

Консервирование сенажа достигается в результате малой влажности закладываемой массы и накопления углекислого газа в анаэробных условиях хранения корма.

3.5 Для полноценного, сбалансированного кормления животных в зимний стойловый период необходимо обеспечить достаточный запас кормов. Нормы запаса соответствующих видов кормов принимаются по нормам технологического проектирования предприятий, ферм и объектов конкретного вида животных (крупного рогатого скота, свиней, овец и др.).

3.6 Корма, заготавливаемые на зимний стойловый период из зеленых растений, початков и стеблей кукурузы, подсолнечника, корнеклубнеплодов, бахчевых культур, влажного фуражного зерна, отходов зернового производства и др. растений должны быть соответствующим образом приготовлены с учетом их дальнейшего использования и продолжительности их хранения.

3.7 Приготовление кормов и сохранность их до скармливания животным представляют собой совокупность микробиологических, физико-химических и механических процессов по переработке исходного сырья в готовую продукцию, отвечающую заданным требованиям с минимальными потерями энергетической и питательной ценности отдельных компонентов. При возможности и целесообразности - и повышение указанной ценности отдельных компонентов.

Сырьем для приготавливаемого корма являются растительная масса, а, в необходимых случаях, соответствующие добавки и консерванты.

Готовой продукцией является корм для определенных видов и групп животных, характеризующийся соответствующими качественными показателями и требованиями механизированной раздачи его животным.

Способы приготовления сырья зависят от его вида, качества, условий заготовки, требований к качеству готового корма.

Качество готового корма характеризуется содержанием в нем питательных веществ, органолептическими и механическими свойствами и другими показателями.

Требования к качеству готового корма определяются видом и возрастом животных, их продуктивностью, технологией содержания и кормления, а также требованиями промышленности, перерабатывающей животноводческую продукцию.

Качество кормов определяется факторами и, прежде всего, технологией выращивания и заготовки сырья, технологией и способами консервирования и хранения кормов, продолжительностью хранения кормов и способами их выгрузки из хранилищ и доставки животным.

3.8 В настоящее время применяют следующие способы консервирования кормов, заготавливаемых из растительной массы:

- силосование - биологический метод консервирования трав, зеленых растений и некоторых других кормов, основанный на сквашивании силосуемой массы с помощью образующейся при брожении молочной кислоты, при тщательной изоляции массы от доступа воздуха.

Наибольшее распространение получило силосование зеленых кормов (кукурузы, подсолнечника, однолетних и многолетних трав, соломы и др. растений).

Смешивание ряда кормов при силосовании для улучшения процесса сбраживания и для приготовления высокопитательных кормов из отдельных компонентов, дополняющих друг друга по питательным веществам и элементам питания, применяется при приготовлении комбинированного силоса;

- сенажирование - обезвоживание зеленых растений с целью создания водного дефицита, препятствующего развитию нежелательных бактерий при хранении массы без доступа воздуха. В отличие от силосования, процессы брожения при приготовлении сенажа проходят заторможено, так как травы провяливаются в поле до влажности 45-55 %, в результате чего достигается так называемая физиологическая сухость массы.

4 ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА И ПИТАТЕЛЬНАЯ ЦЕННОСТЬ КОРМОВ

4.1 Силос

4.1.1 Силос, приготавливаемый из кукурузы, однолетних и многолетних бобовых и злаковых трав и их смесей, подсолнечника, сорго и др. зеленых растений должен соответствовать требованиям ОСТ 10 202-97. Основные физико-механические свойства и показатели качества силоса приведены в приложении А, таблицы А.1 и А.2.

4.1.2 Оптимальная влажность силоса в траншеях должна быть 70-75 %.

- при влажности массы 60-70 % - 5-10 мм;

- при влажности массы 70-75 % - 20-30 мм;

- при влажности массы 75-80 % - 50-70 мм;

- при влажности массы 85 % и выше - 80-100 мм.

4.1.4 Удельная плотность силосной массы в траншее в зависимости от вида силоса - от 500 до 1000 кг/м3.

4.1.5 По показателям качества силос подразделяется на три класса в зависимости от его вида и зоны возделывания растительного сырья.

4.1.6 Питательность 1 кг сухого вещества силоса 8,3-10 МДж обменной энергии или 0,55-0,72 кормовых единиц (далее - корм. ед.) в зависимости от класса силоса.

4.2 Комбисилос

4.2.1 Основные физико-механические свойства и показатели качества комбисилоса должны соответствовать параметрам, приведенным в приложении А, таблицы А.1 и А.3.

4.2.2 Оптимальная влажность комбисилоса 70-75 %.

4.2.3 Длина частиц (наибольший размер) кормовых компонентов комбисилоса не более 10-15 мм, а грубых компонентов (сено, солома) - до 20 мм.

Допускается закладка комбисилоса с измельчением зеленых кормов на частицы длиной до 50 мм с последующим доизмельчением готового комбисилоса перед скармливанием животным.

4.2.4 Удельная объемная масса комбисилоса 800 кг/м3.

4.2.5 Питательность комбисилоса должна быть не менее 0,20 корм. ед. с содержанием переваримого протеина не менее 20 г, каротина - 20 мг, клетчатки - не более 30 г для поросят и 60 г - для взрослых свиней.

4.3 Сенаж

4.3.1 Сенаж, приготавливаемый из бобовых и злаковых трав и их смесей должен соответствовать требованиям ОСТ 10 201-97 и приложению А, таблица А.5.

4.3.2 Влажность сенажа из бобовых трав 45-55 %, из злаковых - 40-55 %.

4.3.3 Степень измельчения массы для приготовления сенажа составляет при хранении в траншеях - 30-50 мм, в башнях -20-30 мм.

4.3.4 Удельная объемная масса сенажа в траншее составляет 500-550 кг/м3, в башне - 600-650 кг/м3.

4.3.5 Питательность 1 кг сухого вещества сенажа - 8,4-9,6 МДж обменной энергии или 0,57-0,76 корм. ед. в зависимости от вида трав, заготавливаемых на сенаж и его класса.

5 ТРЕБОВАНИЯ К КАЧЕСТВУ СЫРЬЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ

5.1 Силос

5.1.1 Зеленая масса, предназначенная для приготовления силоса, должна соответствовать параметрам, приведенным в приложении А, таблицам А.5 и А.6.

5.1.2 Оптимальная влажность силосуемой массы составляет 60-70 %.

5.1.3 При заготовке силоса скошенные растения необходимо провялить до влажности 60-70 % для устранения вытекания сока и снижения потерь питательных веществ.

Силосование растений в свежескошенном виде допускается только в том случае, когда по погодным условиям провести их провяливание невозможно.

5.1.4 Силосуемая масса во время уборки измельчается до размера частиц, указанных в 4.1.3.

5.1.5 Солома, добавляемая в силосуемую массу для снижения ее влажности, должна быть измельчена до частиц длиной 20-30 мм.

5.1.6 Удельная объемная масса силосуемой зеленой массы, доставляемой транспортными средствами, составляет 250-300 кг/м3.

5.2 Комбисилос

5.2.1 Для приготовления комбисилоса используют люцерну, клевер красный, сорго, рапс яровой, бобы кормовые, початки кукурузы, зерновые отходы, картофель, кормовую и сахарную свеклу, тыкву, кормовые арбузы, кабачки, кормовую капусту и другие кормовые и продовольственные культуры.

5.2.2 Влажность смеси кормовых компонентов должна быть в пределах 60-75 % при естественной влажности каждого из них. Указанный диапазон влажности комбисилоса достигается подбором необходимого соотношения его компонентов, имеющих различную влажность.

5.2.3 При использовании в качестве основных компонентов кормов с высокой влажностью (корнеплоды, зеленые корма, бахчевые) для нормализации влажности в силосуемую смесь добавляют 10 % сенной муки из соломы (мякины) бобовых культур, до 10 % непригодных для хранения дробленых зерноотходов, витаминной травяной муки.

Длина частиц кормовых компонентов должна быть не более 10-15 мм. Допускается закладка в комбисилос зеленых кормов с длиной частиц до 50 мм с последующим доизмельчением готового комбисилоса до требуемой длины перед скармливанием животных.

5.2.4 Все компоненты комбисилоса должны использоваться для силосования в свежем виде, кроме случая, когда основным компонентом комбисилоса является картофель, который предварительно целесообразно запаривать. Запаривание картофеля производится в кормоцехе или с использованием специальных запарочных агрегатов, устанавливаемых на площадке у хранилищ комбисилоса.

5.2.5 Корнеплоды должны отмываться от загрязнений. Остаточная загрязненность после мойки не должна превышать 3 %.

5.3 Сенаж

5.3.1 Зеленая масса, предназначенная для приготовления сенажа, должна соответствовать параметрам, приведенным в приложении А, таблица А.6.

5.3.2 Для приготовления сенажа используют однолетние и многолетние бобовые и злаковые травы в чистом виде, а также их смеси.

5.3.3 Влажность провяленной в поле массы для приготовления сенажа из бобовых трав должна быть в пределах 45-55 %, злаковых - 40-55 %

5.3.4 Длина частиц зеленой массы, предназначенной для приготовления в траншеях, должна быть 30-50 мм, в башнях - 20-30 мм.

6 ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ ПРИГОТОВЛЕНИЯ И ХРАНЕНИЯ СИЛОСА И СЕНАЖА

Технологический процесс приготовления и хранения кормов из растительного сырья должен включать всю совокупность действий, превращающих обрабатываемое сырье в корм соответствующего вида и качества.

6.1 Приготовление и хранение силоса

6.1.1 Применение метода силосования растительного сырья позволяет:

- возделывать самые высокоурожайные культуры и убирать их в сжатые сроки с минимальными полевыми потерями (2-3 % по сухому веществу);

- сохранять высокий урожай выращенных кормовых культур (90-92 %);

- добиться наименьшей зависимости от погодных условий;

- добиться полной механизации процессов уборки и загрузки кормов в хранилища, выгрузки и раздачи кормов животным.

6.1.2 Силос приготавливают из измельченного свежескошенного или провяленного растительного сырья, убранного в оптимальные фазы вегетации, путем загрузки массы в силосохранилище, ее разравнивания, трамбовки и укрытия с целью герметизации от доступа воздуха.

Для силосования могут быть использованы:

- растения, специально высеваемые для приготовления силоса (кукуруза, подсолнечник, горох, люпин, бобово-злаковые смеси трав, сорго, суданка, озимый рапс, соя, топинамбур, кормовая капуста и др.);

-дикорастущие травы, кроме вредных и ядовитых;

- ботва корнеплодов и картофеля;

- корнеклубнеплоды и бахчевые культуры;

- остатки технических производств (свекловичный жом, хлебная и картофельная барда, картофельная мезга, виноградные выжимки и др.).

В зависимости от силосуемого сырья различают следующие виды силоса: кукурузный, подсолнечный, из бобово-злаковых трав и их смесей, из сорго и др. растений, комбинированный силос.

6.1.3 Сущность силосования сводится к накоплению в силосуемой массе органических кислот, главным образом молочной, которые и консервируют корм.

Накопление молочной кислоты происходит за счет действия ферментов растительных клеток, а также деятельности молочно-кислых бактерий, попадающих с воздухом при закладке силоса, главным образом с кормовым сырьем.

Для получения высококачественного силоса должны быть созданы определенные условия, основными из которых являются:

- подбор соответствующих растений для приготовления силоса с необходимым содержанием сахара;

- влажность массы - не выше 75 %;

- температура в силосуемой массе - не выше 35 °С;

- надежная изоляция массы от доступа воздуха.

6.1.4 Основные силосуемые культуры (кукуруза, подсолнечник, ботва сахарной свеклы, однолетние травяные смеси) содержат достаточное количество сахара и хорошо силосуются. Растения с низким содержанием сахара (люцерна, клевер, вика, донник, картофельная ботва) относятся к трудносилосующимся и для обеспечения нормального процесса их необходимо силосовать с добавкой легкосилосующихся растений в соотношении 1:1 или с обогащением мелассой (1,5-3 % по массе), вареного картофеля (50 кг на 1 т массы) или мучнистых кормов.

Аналогичным образом можно обеспечить приготовление качественного силоса и из несилосующихся растений (молодая пастбищная трава, рожь после колошения, соя, крапива), которые надо закладывать с легкосилосующимися растениями в соотношении 1:2.

6.1.5 Оптимальное содержание влаги в растительной массе, закладываемой на силос, должно составлять 60-70 %. При такой влажности микробиологические процессы протекают не так бурно, а потери питательных веществ не превышают 15-20 %.

При силосовании массы влажностью выше 75 % потери питательных веществ от «угара» достигают 15-20 % и с вытеканием сока - около 5 %.

Для снижения избыточной влажности зеленой массы надо провяливать растения до требуемой влажности или добавлять в силосуемую массу измельченные грубые корма (солому, полову) в пропорциях, указанных в таблице 1.

Для этого следует использовать измельченную ячменную, овсяную или гороховую солому.

Таблица 1

|

Добавка соломы в % от зеленой массы |

Влажность силоса, % |

|

|

85 |

25 |

70 |

|

80 |

15 |

70 |

|

75 |

10 |

68 |

|

70 |

10 |

68 |

6.1.6 Степень измельчения растительного сырья для приготовления силоса зависит от вида растений и их влажности и должна составлять 10-50 мм. Чем выше влажность, тем больше размер частиц, чем ниже влажность - тем меньше размер частиц.

Для кукурузы в стадии мелочно-восковой спелости размер частиц должен быть до 30 мм, для кукурузы восковой спелости - до 10 мм при дроблении 95 % зерна.

6.1.7 При силосовании необходимо поддерживать необходимый температурный режим. Оптимальная температура при силосовании 30-35 °С. При самосогревании корма до 50 °С потери питательной ценности корма достигают 20-40 %. Поддержание температуры обеспечивается темпами загрузки массы в хранилище, уплотнением массы и изолированием от доступа воздуха.

6.1.8 Герметизация силосуемой массы от доступа воздуха должна проводиться сразу после окончания загрузки и уплотнения ее в хранилище.

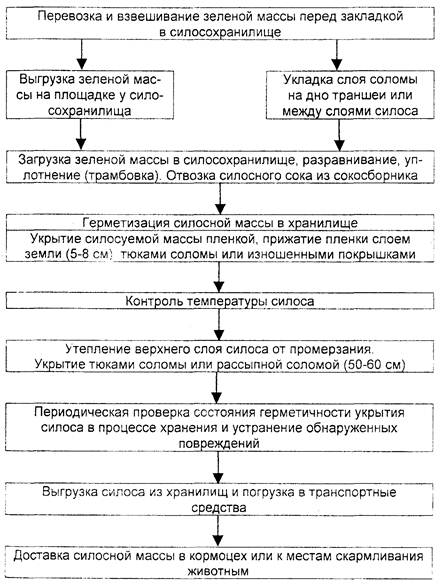

6.1.9 Технологический процесс приготовления силоса из зеленых растений должен соответствовать ОСТ 46 170-84. Примерная схема технологического процесса приготовления и хранения силоса приведена в приложении Б, схема Б.1 и предусматривает полный перечень производственных операций по доставке массы, ее выгрузке и укладке в хранилища, хранению готового корма, его выгрузке и доставке к местам подготовки к скармливанию или непосредственно в кормушки животным.

6.1.10 Для приготовления и хранения силоса должны использоваться хранилища траншейного типа или силосные ямы. Не позднее, чем за 2 недели до закладки силоса хранилища следует освободить от остатков корма, мусора, земли, отремонтировать и продезинфицировать.

6.1.11 Для приготовления силоса высокого качества необходимо обеспечивать быструю загрузку массы в хранилище, тщательное уплотнение, и укрытие от доступа воздуха. Ежедневно укладываемый в траншею слой силосуемой массы должен быть не менее 80 см. Время загрузки одной секции траншеи высотой 2,5-3,0 м не должно превышать 3-4 дней, а траншей высотой 3,5 м - 5 дней.

6.1.12 При заготовке и закладке силоса необходимо соблюдать принцип поточности технологического процесса уборки, транспортировки и укладки массы на хранение.

Зеленую массу, предназначенную для приготовления силоса, доставляют с поля, непосредственно от силосоуборочного комбайна или косилки-измельчителя, транспортом общего назначения (автомобили-самосвалы) или тракторами с самосвальными прицепами большой вместимости или с надставными бортами, взвешивают и разгружают на специальной площадке у торцевой части траншеи. Заезд транспортных средств на силосуемую массу не допускается.

6.1.13 Перед загрузкой траншеи силосуемой массой на ее дно должен быть уложен слой соломы толщиной 40-50 см, на который затем загружают зеленую массу. Подачу зеленой массы с разгрузочной площадки с твердым покрытием в траншею производят гусеничным трактором с бульдозерной навеской или навесной волокушей, укладывая ее равномерно по всему хранилищу или с одного торца наклонными слоями (в зависимости от размера хранилища и количества поступающего для силосования сырья).

6.1.14 Силосуемую массу разравнивают и уплотняют в течение всего рабочего дня гусеничными тракторами общего назначения, обеспечивающими удельное давление на поверхность корма 0,04-0,08 МПа (0,4-0,8 кгс/см2). Первые проходы по рыхлой массе трактор выполняет со скоростью до 3 км/ч, по мере уплотнения скорость движения увеличивается до 6-8 км/ч. Сырье влажностью ниже 75 % необходимо дополнительно уплотнять в течение 3-4 ч после окончания его подвозки. При повышении температуры силосуемой массы выше 37 °С время уплотнения увеличивают.

Зеленую массу избыточной влажности (выше 75 %) при закладке в траншею уплотняют лишь в процессе укладки. Нагрузка на один трактор класса 3 т не должна превышать 120-150 т в сутки, класса 5 т - 180-200 т в сутки.

Плотность силосуемого сырья зависит от силосуемых растений, степени их измельчения и влажности и должна составлять для:

- кукурузы молочно-восковой спелости, подсолнечника, однолетних и многолетних свежескошенных и провяленных трав - 600-700 кг/м3;

- кукурузы восковой спелости с початками - 750-800 кг/м3;

- зерностержневых смесей из кукурузы - 850-900 кг/м3;

- созревшей кукурузы с влажностью зерна в початках 40 % и более - 850-900 кг/м3;

- суданской травы - 500-550 кг/м3.

6.1.15 Для снижения потерь и повышения качества силоса в зеленую массу могут вносится консерванты:

- муравьиная кислота - 5 л/т;

- пропионовая кислота - 5 л/т;

- уксусная кислота - 5 л/т;

- смеси выше указанных кислот - 5 л/т;

- смесь формалина с органическими и минеральными кислотами - 5 л/т;

- пиросульфит натрия - 5 кг/т и др.

6.1.16 При окончательном формировании поверхности силосной массы в траншее, для обеспечения отвода ливневых вод, необходимо придать верхнему слою куполообразную форму с превышением массы уложенной в средней части траншеи над ее краями на 0,6-1,1 м (с уклоном 1:8 - 1:10) и сразу же после окончания закладки массы закрыть ее пологом из полиэтиленовой пленки, предохраняющим от доступа воздуха и атмосферных осадков. Полог должен быть на 1,5-2,0 м больше длины и ширины укрываемой поверхности. Края пленки вдоль стен и днищ прижимают к корму и стенам деревянными брусьями и присыпают слоем земли (5-8 см) по всей поверхности полога или прижимают пленку сверху тюками соломы или обработанными покрышками. Для предотвращения повреждения грызунами на пленку следует насыпать небольшой слой извести (пушонки).

6.1.17 В северных и центральных районах страны перед наступлением заморозков силос в траншеях укрывают поверх пленки рассыпной соломой слоем 50-60 см или прессованной - в один тюк для предотвращения промерзания. С целью предотвращения от промерзания силоса стены траншей в этих зонах следует обваловывать грунтом.

Размеры сокосборников следует принимать не менее 2 % от объема засилосованной массы в данном хранилище с периодом вытекания сока в течение 10-15 дней. Необходимо предусматривать ежедневную отвозку сока из сокосборников цистернами-жижеразбрасывателями и использование его по указанию ветеринарной службы.

После усадки (угара) и вытекания сока в процессе силосования плотность силоса в траншее увеличивается на 12-15 %.

6.1.19 Через 3-4 недели после закладки силос готов к употреблению. В это время проводят анализ качества силоса. В хорошем силосе при рН 3,7-4,5 должно содержаться до 1,5 % свободных кислот (в основном молочной, меньше - уксусной) и по своим питательным свойствам он должен соответствовать требованиям ОСТ 10 202-97.

6.1.20 Силос в траншеях хранится, как правило, не больше двух лет.

6.1.21 Хранилище силоса должно надежно изолировать корм от доступа воздуха в течение всего периода хранения.

6.1.22 Выгрузка силоса из траншей должна осуществляться, как правило, путем вертикальной отрезки слоя корма без разрыхления монолита для исключения потерь его питательности за счет вторичной ферментации.

6.1.23 Толщина ежедневно выгружаемого по всей высоте и ширине траншеи слоя силоса должна быть не менее 0,25-0,30 м.

6.1.24 Для исключения промерзания корма на глубину более 5 см в перерывах выгрузки из хранилища силос на срезе должен быть укрыт соломенными матами или другим утеплителем.

6.1.25 Силосные траншеи должны иметь ширину, достаточную для разворота колесного трактора класса 0,9-1,4 т с кормораздатчиком типа КТУ-10А или двухосным прицепом.

6.1.26 Примерный перечень машин для обеспечения комплексной механизации технологического процесса приготовления, хранения и выгрузки силоса приведены в приложении В.

6.2 Приготовление и хранение комбисилоса

6.2.1 Приготовление комбисилоса применяется для получения сочного корма высокого качества с высоким содержанием белка, легко перевариваемых углеводов и каротина. Приготовление комбисилоса - наиболее рациональный способ консервирования растительного сырья, в том числе скоропортящегося и несилосующегося в чистом виде.

6.2.2 Технология приготовления комбисилоса, так же, как и силоса, основывается на естественном процессе брожения, протекающем в силосуемой массе, в результате чего в ней накапливаются органические кислоты (в основном молочная) и увеличивается кислотность среды (рН 3,8-4,2), за счет этого корм консервируется.

Питательные вещества растительного сырья в комбисилосе отлично сохраняются. Потери питательных веществ в корнеплодах, являющихся основным компонентом комбисилоса, вдвое меньше чем при хранении их в буртах и хранилищах. Кроме того, используется вся ботва, в том числе и картофельная. Комбисилос можно скармливать практически круглый год.

6.2.3 Комбисилос состоит из нескольких компонентов, дополняющих друг друга по питательным свойствам.

Соотношение компонентов выбирается с учетом наличия кормов на местах при соблюдении следующих основных требований:

- в составе комбисилоса должно быть не менее 50-60 % богатых углеводами и с низким содержанием клетчатки кормов (корнеплоды, картофель, бахчевые культуры, початки кукурузы и др.) и до 30-40 % богатых белками кормов (зеленая масса зернобобовых культур и многолетних бобовых трав в ранней фазе вегетации). Питательность 1 кг комбисилоса для свиней должна быть не менее 0,25 корм. ед. при содержании в нем 25-30 г переваримого протеина и 20 мг каротина. В комбисилосе для взрослых свиней количество клетчатки не должно превышать 5 %, для поросят-отъемышей - 3 %;

- влажность кормосмеси должна быть в пределах 60-75 % при естественной влажности входящих в смесь компонентов. Для нормализации влажности в силосуемую смесь добавляют до 10 % сенной муки или муки из соломы (мякины) бобовых культур, а также травяной муки.

Основными компонентами комбисилоса являются корнеплоды, в частности, свекла. В зависимости от назначения в его состав вводят тыкву, зеленую массу злаково-бобовых травосмесей, зерновые отходы, травяную муку, резаную солому и др. Набор культур обеспечивает высокую питательность комбисилоса, в нем содержатся легкоусвояемые углеводы - сахар и крахмал, протеин, витамины.

6.2.4 Комбисилос предназначен для скармливания главным образом свиньям. Рецепты и примерный состав компонентов комбисилоса приведены в приложении А, таблица А.4.

6.2.5 Технологический процесс приготовления комбисилоса включает в себя следующие операции:

- доставка корнеплодов к месту силосования, мойка, измельчение и дозированная подача в смеситель;

- скашивание и измельчение зеленых растений, доставка к месту силосования, доизмельчение и дозированная подача в смеситель;

- скашивание и измельчение ботвы корнеплодов, доставка к месту силосования, доизмельчение и дозированная подача в смеситель;

- измельчение сена и зерноотходов, доставка к месту силосования и дозированная подача в смеситель;

- смешивание всех компонентов, подача смеси в хранилище, разравнивание и уплотнение массы, укрытие комбисилоса пленкой или другими средствами от влияния внешней среды (дождь, мороз, снег).

6.2.6 С учетом местных условий приготовление комбисилоса рекомендуется выполнять одним из трех способов:

- кормосмесь для комбисилоса приготавливается в имеющемся на ферме универсальном кормоцехе и мобильным транспортом доставляется в хранилище для закладки в траншею;

- включаемые в комбисилос зеленые корма (травы, кукуруза и др.) предварительно измельчаются кормоуборочными комбайнами и смешиваются с другими компонентами на площадке у траншей или кормоцехе. Готовый комбисилос перед скармливанием окончательно доизмельчается в кормоцехе и смешивается при необходимости с другими кормами;

- кормосмесь для комбисилоса приготавливается на площадке непосредственно у траншеи с окончательным измельчением и смешиванием компонентов и подается в траншею.

Готовый комбисилос выгружается из хранилищ погрузчиками, доставляется транспортом в кормоцех, смешивается с концкормами и другими добавками. После этого комбисилос подается в кормораздающие средства и раздается животным.

Возможен вариант скармливания комбисилоса в чистом виде без смешивания с добавками в кормоцехе фермы.

6.2.7 Для приготовления комбисилоса непосредственно у траншеи оборудование следует размещать на примыкающей к ней площадке, оборудованной электроподстанцией и водопроводом для подачи воды. Площадка также должна оборудоваться системой отвода воды из мойки корнеклубнеплодов.

Для сбора грязной воды от мойки корнеклубнеплодов вблизи кормоприготовительной площадки должен быть сооружен специальный отстойник, имеющий не менее двух секций. Общая вместимость отстойника выбирается с учетом сбора в нем грязи от мойки корнеклубнеплодов за весь период закладки комбисилоса или по согласованию с заказчиком из расчета периодической его очистки от грязи в процессе работы. Степень заполнения отстойника осадком принимается равной 70 %. Очистка отстойника от грязи должна производиться экскаватором.

6.2.8. Все компоненты комбисилоса, за исключением картофеля, используют для силосования в свежем виде. Для обеспечения полной поедаемости комбисилоса корнеплоды и зеленые растения должны измельчаться на частицы не более 10-15 мм, а грубые корма - на частицы до 20 мм. Допускается закладка комбисилоса с измельчением зеленых кормов на частицы до 50 мм с доизмельчением готового силоса перед скармливанием в кормоцехах. Корнеплоды отмывают от загрязнений. Остаточная загрязненность их после мойки не должна превышать 3 %. Начальная загрязненность корнеплодов может достигать 15 %.

6.2.9 Подготовленная кормосмесь подается в хранилище траншейного типа или силосную яму. Подача силосуемой массы в хранилище осуществляется в зависимости от принятой технологии приготовления кормосмесей и производится путем подачи их непосредственно в хранилище или на площадку в торцевой части траншеи, откуда она сдвигается трактором с бульдозерной навеской в траншею. При укладке массы в хранилище необходимо обеспечивать ее уплотнение до 800 кг/м3.

6.2.10 Технология приготовления укрытия и выгрузки комбисилоса в хранилищах траншейного типа аналогична приведенной в разделе 6.1 для силоса. При использовании для хранения комбисилоса силосных ям, их заполнение и укрытие должно выполняться в минимальные сроки (не более 2-3-х дней). Для выгрузки комбисилоса из ям используют грейферные погрузчики на тракторах класса 0,6 т, 0,9 т и 1,4 т.

6.2.11 Примерная схема технологического процесса приготовления и хранения комбисилоса и перечень машин для механизации производственных процессов приведены в приложении Б схема Б.2 и приложении В.

6.2.12 Комбисилос в траншее или яме хранится, как правило, не более двух лет. Необходимо обеспечивать надежную изоляцию корма от доступа воздуха в продолжение всего периода хранения.

6.2.13 Питательная ценность готового комбисилоса должна соответствовать параметрам, приведенным в приложении А, таблица А.4, содержание молочной кислоты должно составлять 1,5-1,8 %, уксусной по отношению к молочной - 0,4-0,6 %, присутствие масляной кислоты не допускается, рН готового комбисилоса - 3,8-4,2.

6.3 Приготовление и хранение сенажа

6.3.1 Применение метода приготовления сенажа является наиболее рациональным способом использования трав для кормления сельскохозяйственных животных в зимний период.

По своей биологической и кормовой ценности сенаж в наибольшей мере приближается к свежескошенной траве, при заготовке и, особенно, при хранении сенажа достигаются минимальные потери питательных веществ.

Физико-механические свойства сенажа позволяют механизировать все основные производственные процессы заготовки, закладки на хранение, выгрузки из хранилищ и механизированной раздачи сенажа животным с минимальными затратами труда.

6.3.2 Сенаж приготавливают из любых трав, скашиваемых в ранние фазы вегетации, когда они обладают высокой энергетической и протеиновой питательностью. Травы провяливают в поле до влажности 40-55 %, измельчают и загружают в хранилища, изолируя от доступа воздуха. Предпочтительнее использовать для заготовки сенажа многолетние и однолетние бобовые и злаковые травы и их смеси.

При заготовке кормов из таких наиболее ценных по питательности трав, как клевер и люцерна, применение метода сенажирования позволяет получить высококачественный корм, в то время как из этих трав трудно получить высококачественное сено (из-за больших механических потерь) и силос (большинство бобовых трудно силосуется).

В зависимости от вида сырья сенаж разделяют на виды:

- из бобовых и бобово-злаковых трав;

- из злаковых и злаково-бобовых трав.

Кукуруза, подсолнечник и другие грубостебельные растения для приготовления сенажа непригодны.

6.3.3 Сенаж можно заготавливать во всех зонах страны при условии, если погода позволяет провяливать скошенную траву до 50-55 % влажности.

Сенаж не замерзает зимой при температуре до минус 30 °С, что упрощает его выгрузку, доставку и раздачу животным.

6.3.4 Сущность метода приготовления сенажа из трав состоит в том, что, при снижении влажности растений до 45-55 % вода в корме становится недоступной для большинства бактерий, вызывающих порчу корма. Однако при такой влажности могут развиваться плесени, для предотвращения развития которых необходимо снизить до минимума количество воздуха в массе путем её хорошего уплотнения и изолировать массу от доступа воздуха путем герметизации хранилища. В растительной массе, даже при хорошем её уплотнении, остается некоторое количество воздуха, кислород которого быстро (в течение 4-5 часов) расходуется на дыхание растительных клеток. Образующийся при этом углекислый газ заполняет все свободное пространство между частицами корма и ограничивает развитие окислительных процессов. В такой среде не могут развиваться и плесени.

6.3.5 Степень измельчения растений для приготовления сенажа не должна превышать 30 мм, что обеспечивает достаточное уплотнение массы при ее закладке в хранилища. Температура массы в хранилище не должна быть выше 35 °С.

6.3.6 Герметизация массы в хранилище должна производиться сразу после окончания загрузки и уплотнения массы.

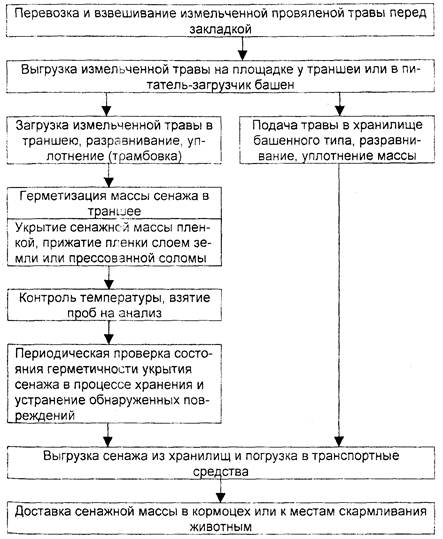

6.3.7 Технологический процесс приготовления сенажа должен соответствовать ОСТ 46 202-85. Примерная схема технологического процесса приготовления и хранения сенажа приведена в приложении Б схема Б.3. Она предусматривает полный перечень производственных операций по доставке массы, ее выгрузке и загрузке в хранилища, хранению готового корма, его выгрузке и доставке к местам подготовки к скармливанию или непосредственно в кормушки животным.

6.3.8 Для приготовления и хранения сенажа должны использоваться хранилища траншейного или башенного типа. Не позднее чем за 2 недели до закладки сенажа хранилища следует освободить от остатков корма, мусора, земли, отремонтировать и продезинфицировать.

6.3.9. При заготовке и закладке сенажа необходимо соблюдать принцип поточности технологического процесса подбора провяленной до требуемой влажности зеленой массы, её измельчения и транспортировки к местам закладки на хранение, подачи массы в хранилища, её уплотнение и укрытие (герметизация).

6.3.10 Для доставки массы от кормоуборочных комбайнов или косилок-подборщиков-измельчителей используют транспорт общего пользования (автомобили-самосвалы) или трактора со специальными самосвальными прицепами большой вместимости или с надставными бортами, взвешивают и разгружают на специальной площадке у траншеи или в приемный бункер пневмо-загрузчика башен. Заезд транспортных средств на закладываемую массу в траншею не допускается. Удельная объемная масса провяленных трав в кузове транспортных средств составляет 200-250 кг/м3.

6.3.11 Закладка массы в хранилища траншейного типа.

6.3.11.1 Подачу массы с разгрузочной площадки в траншею производят гусеничным трактором с бульдозерной навеской или навесной волокушей, укладывая её равномерно по всему днищу хранилища или с одного торца наклонными слоями (в зависимости от размера хранилища и количества поступающего сырья). Ежедневно укладываемый слой массы должен быть не менее 120-150 см. Время заполнения одной траншеи не должно превышать 3 дней.

6.3.11.2 Сенажную массу разравнивают и уплотняют гусеничными тракторами общего назначения класса 3 т, обеспечивающими удельное давление на поверхности корма 0,04-0,08 МПа (0,4-0,8 кг/см).

С целью ускорения заполнения сырьем траншей, провяленную массу перестилают свежескошенной травой, распределяя её тонким слоем, причем свежескошенная трава не должна занимать более 1/5 общего объема траншеи. Для этого можно использовать свежескошенные бобовозлаковые смеси, т.к. чистый клевер без провяливания консервируется плохо. Слой свежескошенной массы (20-30 см) укладывают поверху, после укладки провяленной массы.

При укладке верхнего слоя массы ему придают уклоны к стенам траншей с превышением слоя массы в средней части траншеи над её краями на 0,6-1,1 м (с уклоном 1:8 - 1:10) для обеспечения отвода ливневых вод.

Уплотнение (трамбовку) сенажной массы в траншее производят круглосуточно в течение всего периода загрузки траншеи. Качество трамбовки контролируют по температуре массы. При повышении температуры более 37 °С интенсивность трамбовки увеличивают.

6.3.11.3 После заполнения траншеи утрамбованную и выровненную по поверхностям сенажную массу тщательно герметизируют (укрывают) пологом из полиэтиленовой пленки. Перед укладкой прочность пленки предварительно проверяют, так как даже при незначительном проникновении воздуха сенаж будет плесневеть и пропадет большое количество корма. Пленку, имеющую ширину меньше ширины траншеи, склеивают в полотнища. Полог (полотнище) должен быть на 1,5-2 м больше длины и ширины укрываемой поверхности корма.

Пленку тщательно заделывают по краям траншеи в корм на глубину не менее 50 см и прижимают по всей длине брусьями, а по всей поверхности - слоем земли (5-8 см), тюками соломы или слоем рассыпной соломы (50 см). Для предотвращения повреждения пленки грызунами на неё насыпают небольшой (0,5-1 см) слой негашеной извести. На укрытие 1 т сенажа расходуется 1-1,5 м пленки.

6.3.11.4 После закладки сенажная масса в течение 10-15 дней дает естественную усадку (угар) на 10-12 %, плотность её в траншее увеличивается и составляет 450-550 кг/м3 в зависимости от вида сырья.

6.3.12 Закладка массы в хранилища башенного типа

6.3.12.1 Подача массы из приемного бункера, куда ее выгружают с транспортных средств, в башню производится пневмотранспортером.

6.3.12.2 Измельченную массу распределяют в башне равномерно по всей ее площади при помощи специального распределителя-разгрузчика башни. Ежедневно в башню необходимо загружать слой массы толщиной не менее 5 м. Время заполнения одной башни - не более 5 дней.

6.3.12.3 После заполнения башни до верху на поверхность провяленной массы укладывают слой свежескошенной измельченной травы толщиной 25-30 см и укрывают пленкой, края которой тщательно заделывают у стен башни и прижимают слоем измельченной травы толщиной до 1 м (4-5 т), при консервировании которой выделяется углекислый газ, прекращающий доступ кислорода из воздуха в корм.

6.3.12.4 Через 15-20 дней после того, как масса дает естественную усадку на 2,3-3,6 м (17-20 %), укрытие снимают, башню догружают подготовленной сенажной массой и вновь тщательно укрывают от доступа воздуха пленкой и свежей массой.

6.3.12.5 После усадки плотность сенажа в башне увеличивается и составляет в среднем 550-650 кг/м3 с изменением объемной массы по слоям от 1000 кг/м3 в нижнем слое до 250-300 кг/м3 в верхнем слое башни высотой 24 м.

6.3.13 Через 30 суток после герметичного укрытия массы в траншее или башне проводят анализ качества сенажа. Хороший сенаж при рН 4,8-5 должен быть без плесени, затхлого, плесневелого и других посторонних запахов, массовая доля масляной кислоты не должна превышать 0,1-0,2 %, питательность 1 кг сухого вещества - 8,4-9,6 МДж обменной энергии (0,57-0,76 корм. ед.).

6.3.14 Сенаж в траншеях и башнях хранится, как правило, не более двух лет.

6.3.15 Хранилища сенажа должны надежно изолировать корм от доступа воздуха в течение всего периода хранения.

6.3.16 Выгрузка сенажа из траншей должна производиться, как правило, путем вертикальной отрезки слоя корма без разрыхления монолита для исключения потерь его питательности за счет вторичной ферментации.

6.3.17 Выгрузка сенажа из башни производится специальным устройством, входящим в комплект ее оборудования.

6.3.18 Ежедневно должен выгружаться слой корма по всей высоте и ширине траншеи толщиной не менее 0,4 м, по высоте башни - не менее 0,6 м, в верхней ее части (2-2,5 м), в средней - 0,3-0,4 м и со второй половины до полной выгрузки - 0,2 м. Сенаж должен использоваться в течение 1-2 дней после его выгрузки из хранилища.

6.3.19 Хранилища сенажа траншейного типа должны иметь ширину, достаточную для разворота агрегата, состоящего из трактора класса 0,9-1,4 с кормораздатчиком типа КТУ-10А или двухосным прицепом.

6.3.20 Днище траншеи должно быть выполнено с уклоном в сторону торца, с которого производится выемка сенажа, для исключения подтекания дождевой и талой воды под монолит корма.

6.3.21 Примерный перечень машин для комплексной механизации технологического процесса приготовления, хранения и выгрузки сенажа приведен в приложении В.

7 ТРЕБОВАНИЯ К МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

7.1 При проектировании хранилищ кормов необходимо предусматривать механизацию всего комплекса производственных процессов по приему сырья, доставляемого с мест его заготовки транспортными средствами, загрузке его в хранилища, приготовлению кормов, укрытию их и хранению, выгрузке из хранилищ и доставке к местам скармливания животным с использованием машин и оборудования из перспективной системы машин и устройств для автоматизации управления их работой.

7.2 Выбор машин и оборудования следует осуществлять в соответствии с их перечнем, приведенным в приложении В, а также с техническими характеристиками, приведенными в соответствующих каталогах, справочниках и заводских инструкциях, с учетом технологических и технико-экономических показателей машин и оборудования (качества выполнения технологического процесса, удельной энергоемкости, металлоемкости, эксплуатационных расходов и т.п.).

7.3 Производительность комплектов оборудования и отдельных машин и установок должна выбираться в зависимости от количества заготавливаемых кормов, технологии их приготовления, вместимости хранилищ, требуемых темпов их загрузки с учетом наиболее эффективного использования применяемых средств механизации и автоматизации, коэффициентов готовности и использования сменного и эксплуатационного времени. Производительность комплектов оборудования для выгрузки кормов из хранилищ должна определяться, исходя из суточной потребности в кормах фермы или группы ферм, количества и продолжительности кормлений животных.

7.4 Коэффициент готовности комплектов оборудования и технологических линий должен быть не ниже 0,9.

7.5 Устройства автоматизации производственных процессов должны отвечать требованиям действующих нормативных документов и ПУЭ.

7.6 Объем автоматизации и сигнализации должен обосновываться технико-экономическим расчетом.

7.7 Система управления должна обеспечивать выполнение заданного технологического процесса и исключать режимы, приводящие к порче и потерям корма и к необходимости применения дополнительного ручного труда.

8 НОМЕНКЛАТУРА, РАЗМЕРЫ И РАСЧЕТНЫЕ ПЛОЩАДИ ХРАНИЛИЩ

8.1 Тип и количество хранилищ, их вместимость и размеры определяются в зависимости от потребности фермы (комплекса) в том или ином виде корма, сроками заготовки кормов, габаритами механизмов для загрузки и выгрузки корма, сроками хранения кормов до их реализации.

8.2 При проектировании хранилищ кормов следует отдавать предпочтение наземным типам хранилищ, как наиболее простым и надежным в эксплуатации.

8.3 Расчетные площади хранилищ кормов могут определяться с помощью расчетных коэффициентов, устанавливающих необходимую площадь на 1 т корма и приведенных в таблице 2.

Таблица 2

|

Размер, м |

Расчетный коэффициент, м2 на 1 т корма |

|

|

1 |

2 |

3 |

|

Силос в траншеях высотой |

2,5 |

0,53 |

|

3,0 |

0,45 |

|

|

3,5 |

0,38 |

|

|

Силос в ямах глубиной |

3,5 |

0,36 |

|

Сенаж в траншеях высотой: |

2,5 |

0,8 |

|

3,0 |

0,67 |

|

|

3,5 |

0,57 |

|

|

Сенаж в башнях высотой |

10 |

0,17 |

|

20 |

0,08 |

|

|

24 |

0,07 |

|

|

Комбисилос в траншеях высотой |

2,5 |

0,50 |

|

3,0 |

0,42 |

|

|

Комбисилос в ямах глубиной: |

3,0 |

0,39 |

|

3,5 |

0,34 |

8.4 Хранилища силоса и сенажа подразделяются на траншеи и ямы. Устройство буртов и курганов не рекомендуется из-за низкой сохранности в них кормов. Для приготовления и хранения сенажа используются хранилища башенного типа.

8.5 Траншеи для силоса и сенажа могут быть наземные, полузаглубленные (при заглублении меньше 1/2 высоты траншей) и заглубленные (с высотой стен над уровнем земли 50-70 см).

Наземные и полузаглубленные траншеи устраивают проездными или тупиковыми с одной торцовой стеной.

Заглубленные траншеи устраивают только тупиковыми и располагают на склонах, для возможности отвода из них атмосферных вод.

8.6 Ямы для хранения силоса применяют при небольших объемах кормов. Их устраивают заглубленными или полузаглубленными.

8.7 Башни для хранения сенажа устраивают только наземными.

8.8 При определении размеров хранилищ для силоса и сенажа необходимо учитывать, что ежедневный срез слоя силоса в траншеях должен быть не менее 30 см, а в ямах - не менее 10 см. Минимальный срез сенажа в траншеях - 40 см, в башнях - 20 см.

8.9 Рекомендуемые вместимости хранилищ силоса и сенажа приведены в таблице 3.

Таблица 3

|

Вместимость, т |

|

|

Траншеи всех типов для силоса |

250; 500; 750; 1000; 1500; 2000; 3000; |

|

4000; 4500; 6000; 8000; 9000; 12000 |

|

|

Тоже, для сенажа |

165; 330; 500; 660; 1000; 1300; 2600; |

|

3000; 4000; 5300; 6000 |

|

|

Ямы для силоса |

20; 40; 50; 100 |

|

Башни для сенажа |

300; 600; 900 |

|

Примечание - При обосновании могут устраиваться хранилища другой вместимости. |

|

8.10 На площадках с высоким уровнем стояния грунтовых вод - менее 3 м от поверхности земли, следует устраивать траншеи наземного типа.

8.11 При устройстве нескольких траншей для хранения силоса и сенажа и ям для хранения силоса их необходимо блокировать:

- проездные траншеи - продольными сторонами;

- тупиковые траншеи - как продольными сторонами, так и торцовыми.

8.12 Размеры хранилищ силоса и сенажа приведены в таблице 4.

Таблица 4

|

Размеры, м |

|||

|

ширина или диаметр |

длина |

высота стен |

|

|

Траншеи для силоса и сенажа наземные |

от 6 до 18 |

от 9 до 63 |

От 3,0 до 3,5 |

|

Тоже, полузаглубленные и заглубленные |

от 6 до 18 |

от 12 до 63 |

не менее 3,6 |

|

Ямы силосные |

от 2 до 8 |

от 2 до 6 |

от 3 до 3,5 |

|

Башни сенажные |

6; 9; 15 |

- |

до 24,5 |

|

Примечания: 1 Указанные размеры относятся к одиночным хранилищам. 2 Ширина траншеи указана по дну. |

|||

8.13 Хранилища комбисилоса подразделяются на заглубленные и наземные.

8.14 Заглубленные хранилища выполняются в виде прямоугольных в плане ям (резервуаров), разделенных на отдельные секции. Количество секций принимается из условий сроков загрузки и объемов расхода комбисилоса.

8.15 Наземные хранилища комбисилоса устраиваются в виде тупиковых траншей. По компоновочному признаку траншеи подразделяются на одиночные и блокированные с однорядным и двухрядным расположением.

8.16 Траншея для комбисилоса может разделяться на отдельные секции съемными перегородками.

8.17 Для подготовки смесей комбисилоса рядом с хранилищем у открытого торца траншей может устраиваться специальная площадка с твердым покрытием для приема и обработки компонентов комбисилоса и для его загрузки и выгрузки.

Размеры площадок принимаются в зависимости от применяемых средств механизации.

Площадки должны иметь уклоны для отвода поверхностных вод.

8.18 Рекомендуемые вместимости хранилищ комбисилоса и их размеры приведены в таблице 5.

Таблица 5

|

Вместимость, т |

Размеры, м |

|||||

|

ширина |

длина |

высота или глубина |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

Ямы одиночные |

10 |

2 |

2 |

2,0 |

||

|

20 |

2 |

4 |

3,0 |

|||

|

40 |

4 |

4 |

3,0 |

|||

|

100 |

6 |

6 |

3,5 |

|||

|

Ямы сблокированные |

80 |

4 |

8 |

3,0 |

||

|

160 |

8 |

8 |

3,0 |

|||

|

200 |

6 |

12 |

3,5 |

|||

|

400 |

12 |

12 |

3,5 |

|||

|

Траншеи одиночные |

250 |

6 |

18 |

3,0 |

||

|

500 |

9 |

24 |

3,0 |

|||

|

Траншеи сблокированные |

500 |

12 |

18 |

3,0 |

||

|

750 |

18 |

18 |

3,0 |

|||

|

1000 |

18 |

24 |

3,0 |

|||

|

1500 |

27 |

24 |

3,0 |

|||

|

2000 |

36 |

24 |

3,0 |

|||

|

3000 |

54 |

24 |

3,0 |

|||

9 ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ХРАНИЛИЩ КОРМОВ

9.1 Хранилища кормов подразделяются на общехозяйственные и фермские.

9.2 Общехозяйственные хранилища кормов предназначаются для обеспечения кормами нескольких ферм. Они размещаются на отдельной площадке.

9.3 Фермские хранилища кормов служат для обеспечения кормами данной фермы и располагаются на её территории, как правило, в составе кормовой зоны.

9.4 Площадки общехозяйственных хранилищ кормов, не входящие в состав сельскохозяйственных предприятий, должны ограждаться забором или проволочной изгородью высотой не менее 180 см.

9.5 Хранилища кормов следует размещать с наветренной стороны по отношению к жилой застройке и животноводческим зданиям и с подветренной стороны по отношению к навозохранилищам, компостным площадкам и складам дезинфекционных средств.

9.6 Размещение фермских хранилищ на ферме (комплексах) должно приниматься в соответствии с требованиями СНиП II-97-76 и соответствующих норм технологического проектирования. Их, как правило, следует выделять в отдельную кормовую зону.

9.7 Для общехозяйственных и фермских хранилищ кормов площадки должны быть ровными, с небольшим уклоном для стока атмосферных вод, располагаться на сухом месте.

Уровень грунтовых вод на площадке должен быть ниже поверхности земли не менее чем на 50 см.

Площадки должны иметь удобные подъездные дороги для подвоза и вывоза кормов.

9.8 Перед хранилищами кормов должны предусматриваться технологические площадки с твердым покрытием для загрузки и выгрузки кормов.

9.9 При размещении хранилищ кормов на площадке их следует размещать параллельно друг другу. Траншеи для силоса, сенажа и комбисилоса должны блокироваться.

Сенажные башни располагаются в один или два параллельных ряда с выходом выгружных шахт во внутреннее пространство между рядами башен. Расстояние между рядами башен определяются габаритами механизмов.

9.10 На семейных и малых фермах хранилища кормов следует блокировать между собой и животноводческими зданиями.

9.11 Расстояние от заглубленных хранилищ до жижесборников при животноводческих зданиях должно быть не менее 10 м.

10 ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К СТРОИТЕЛЬНЫМ РЕШЕНИЯМ ХРАНИЛИЩ КОРМОВ

10.1 Строительные конструкции хранилищ кормов должны быть прочными, долговечными, достаточно огнестойкими и экономичными. Они должны быть устойчивыми к воздействию кормов, моющих и дезинфицирующих средств, не выделять вредных веществ, а антикоррозийные покрытия и обработка - безвредными для животных и кормов.

10.2 Несущие и ограждающие конструкции должны быть рассчитаны на восприятие нагрузок от кормов, снега, ветра, трамбующих механизмов и транспортных средств.

10.3 Конструкции траншей для сенажа должны позволять складировать в них силос. Независимо от вида хранимого в них корма, их следует рассчитывать на нагрузки от воздействия силосной массы и трамбующих механизмов (приложение Г).

10.4 Днища сооружений для хранения кормов проектируются с учетом нагрузок от кормов, трамбующих механизмов и транспортных средств. Днища должны иметь уклоны от 1 до 3 % для отвода атмосферных осадков, сточных вод и сока.

10.5 Стены и днища заглубленных траншей и ям для силоса и комбисилоса, кроме того, должны рассчитываться на воздействия от грунта и сока.

Наклон стен в зависимости от вида грунта следует принимать:

- глина и суглинок - 1:10-1:5;

- супесь, песок влажный - 1:5-1:3;

- песок сухой - 1:2-1:1,3.

10.6 При проектировании хранилищ кормов для строительства в районах, подверженных сейсмическим воздействиям, в районах с вечномерзлыми или просадочными грунтами, должны соблюдаться требования нормативных документов, учитывающие указанные условия.

10.7 Сооружения для хранения кормов рекомендуется проектировать с несущими и ограждающими конструкциями из железобетона, бетона или местных строительных материалов.

10.8 Конструктивные решения стенового ограждения наземных траншей для силоса и сенажа могут быть с применением:

- контрфорсов и стеновых плит;

- Т-образных или Г-образных железобетонных элементов;

- стоек, заделанных в фундаменты, и стеновых плит;

- мелкоштучных каменных материалов.

10.9 Внутренние поверхности стен траншей, ям и башен должны быть гладкими, без выступов, углублений и щелей, препятствующих осадке силосной или сенажной массы.

10.10 Поверхности стен и днищ траншей и ям для силоса или комбисилоса должны быть стойкими или защищаться покрытиями против воздействия на них молочной (до 2,5 % и масляной до 0,5 %) кислот и водородного показателя рН 3,7-4,8.

10.11 Температурные швы в стеновых ограждениях наземных траншей следует выполнять в соответствии с требованиями СНиП II-3-79 и с учетом примененных материалов.

10.12 Температурные швы в монолитных днищах траншей всех типов устраиваются с учетом указаний СНиП 2.03.13-88.

10.13 Днища в наземных траншеях должны устраиваться на 15-20 см выше проектных отметок поверхности земли. Для сопряжения днищ с поверхностью земли делаются наружные пандусы.

10.14 Перед въездами в траншеи следует устраивать площадки с твердым покрытием.

Размеры площадки должны обеспечивать нормальную работу механизмов при загрузке и выгрузке кормов.

10.15 Для утепления стен наземных и полузаглубленных траншей рекомендуется применять обваловку стен местным насыпным грунтом. Насыпь делается по углу естественного откоса грунта и укрепляется посевом трав.

10.16 Для бетонных и железобетонных конструкций стен и днищ хранилищ силоса и комбисилоса следует применять бетон класса не ниже В25, марки по морозостойкости F200, марки по водонепроницаемости W6.

10.17 Основания днищ хранилищ силоса и сенажа следует выполнять из уплотненного местного грунта с втрамбованным в него щебнем или гравием.

10.18 В стенах и днищах хранилищ для силоса, сенажа и комбисилоса не допускается образование трещин. Внутренние поверхности стен в зависимости от степени агрессивного воздействия силосного сока должны иметь защитные покрытия в соответствии с СНиП 3.04.03-85. При этом покрытия должны быть безвредными для животных и кормов.

10.19 Башенные хранилища для сенажа проектируются в виде наземных башен с гладкими вертикальными стенами преимущественно цилиндрической формы.

Расчет давления сенажной массы на конструкции башенных хранилищ приведен в приложении Д.

10.20 Люки для выгрузки сенажа в башенных хранилищах располагаются по одной вертикали.

Расстояния между осями люков должны быть не более 1,8 м, а размеры люковых - проемов не менее 60 см по ширине и 80 см по высоте.

Дверки люков должны быть тщательно пригнаны к люковым коробкам и открываться наружу.

10.21 Шахту устраивают на всю высоту сенажной башни вдоль люковых проемов и оборудуют лестницей. В верхней зоне башня должна иметь площадку для обслуживания оборудования.

10.22 В нижней части сенажной башни под шахтой предусматривают тамбур для размещения транспортных средств при выгрузке из нее сенажа.

Если башня сблокирована с животноводческим зданием, то тамбур служит шлюзом, соединяющим башню с этим зданием.

Размеры тамбура должны соответствовать габаритам транспортных средств, но быть не менее 9 × 9 м.

10.23 Крыши над сенажными башнями имеют купольную или шатровую форму. В них предусматривают проем для загрузки сенажа и для монтажа выгрузных механизмов. Размеры проема должны быть не менее 60 см по ширине и 80 см по высоте.

10.24 У основания башни со стороны загрузного проема устраивается площадка с твердым покрытием размерами, достаточными для установки загрузочных механизмов и подъезда транспортных средств, доставляющих корм.

11 ОПРЕДЕЛЕНИЕ ЗАТРАТ МАШИННОГО И РАБОЧЕГО ВРЕМЕНИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

11.1 При определении машинного времени следует принимать:

- затраты машинного времени на 1 т силоса или сенажа, исходя из производительности механизмов;

- затраты труда (рабочего времени) на 1 т силоса или сенажа, исходя из количества работников, обслуживающих производственный процесс, и затрат машинного времени с коэффициентом 1,2, учитывающим вспомогательное время, время обслуживания рабочего места, время на подготовительно-заключительные операции при обслуживании машин и механизмов;

- на основании пооперационных затрат машинного времени определяется годовой фонд рабочего времени работы машин, исходя из годовой потребности в силосе или сенаже и с учетом коэффициента 1,2;

- на основании потребного годового фонда времени работы машин и принятого режима работы по их технологическим операциям определяется необходимое количество машин;

- на основании затрат рабочего времени и годовой потребности силоса или сенажа определяются общие затраты труда персонала, обслуживающего машины.

Примечание - В условиях рыночных отношений, по желанию работников, обслуживающих производственный процесс, затраты труда работников могут быть сокращены.

11.2 Затраты труда при заготовке, загрузке, хранении и выемке силоса, сенажа и комбисилоса приведены в приложении Е.

12 НОРМЫ ОСВЕЩЕННОСТИ

12.1 Освещенность территории хранилищ траншейного типа для силоса и сенажа специально не нормируется и должна соответствовать нормам освещенности площадки предприятия.

В случае проведения работ по загрузке траншей и уплотнению закладываемой массы в темное время суток возможно установление временного (переносного) освещения.

12.2 Нормы искусственного освещения сенажных башен приведены в таблице 6.

Таблица 6

|

Наименьшая освещенность при лампах накаливания, лк |

Удельная мощность, Вт/м2 |

|

|

Башня (собственно хранилище) |

5 |

4 |

|

Шахты, лестницы |

10 |

- |

|

Примечания: 1 Нормы освещенности в башне относятся к рабочей поверхности на уровне пола или верха массы. 2 Удельная мощность принята для светильников: - в башне - типа ПР-200; - в шахтах - типа Рн-60. 3 Высота подвеса светильников - 3 м от рабочей поверхности. |

||

12.3 Для естественного освещения в шахтах площадь оконных проемов следует принимать не менее площади люков в стене башни с коэффициентом 1,3.

13 ОХРАНА ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЫ

13.1 При проектировании хранилищ силоса и сенажа необходимо учитывать требования по охране окружающей среды: сопряжение стен и днища хранилища должно исключить просачивание силосного сока в грунт. Днища силосных траншей должны быть герметичными.

13.2 Удаление силосного сока следует осуществлять в специальные колодцы или резервуары с последующей откачкой и вывозом.

13.3 Уклоны поверхности днища траншейных хранилищ - по 6.1.18.

14 ОХРАНА ТРУДА

14.1 При проектировании хранилищ кормов предусматривают следующие основные мероприятия по технике безопасности:

- все движущиеся части стационарных машин и агрегатов в местах возможного доступа к ним людей должны иметь ограждения (металлические, сплошные или сетчатые кожуха, деревянные короба и т.д.);

- металлические части машин, оборудования и электроустановок, которые могут оказаться под напряжением вследствие повреждения изоляции, заземляют.

14.2 Охрана труда, техника безопасности труда в сооружениях для хранения силоса и сенажа должны разрабатываться в соответствии с Федеральным законом «Об основах охраны труда в Российской Федерации» от 17 июля 1999 г № 181-Ф3 и действующими правилами, нормами и указаниями.

14.3 При трамбовании силосной (сенажной) массы нахождение людей в зоне действия механизмов не допускается.

14.4 Машины и оборудование для механизации погрузочно-разгрузочных работ в хранилищах для силоса и сенажа должны удовлетворять «Единым требованиям к конструкции тракторов и сельскохозяйственных машин по безопасности и гигиене труда», «Правилам технической эксплуатации электроустановок потребителей» (ПТЭ) и «Правилам техники безопасности при эксплуатации электроустановок потребителей» (ПТБ).

14.5 Электрические сети и электрооборудование в местах хранения кормов должно отвечать требованиям ПУЭ.

ПРИЛОЖЕНИЕ А

(справочное)

Основные физико-механические свойства и требования к качеству кормов

А1 Основные физико-механические свойства силоса, комбисилоса и сенажа, а также требования к качеству этих кормов из различных растений приведены в таблицах А.1 - А.6.

Таблица А.1 - Основные физико-механические свойства кормов

|

Способ хранения |

Степень измельчения массы, мм |

Влажность, % |

Плотность кормов в хранилище кг/м3 |

||

|

1 |

2 |

3 |

4 |

5 |

|

|

Силос |

|||||

|

Из кукурузы молочно-восковой спелости |

В траншеях |

До 10 |

70-75 |

800 |

|

|

То же |

То же |

До 30 |

70-75 |

750 |

|

|

« |

« |

До 50 |

70-75 |

700 |

|

|

Из кукурузы восковой спелости с початками |

« |

До 10, дробление зерна 95 % |

60-70 |

850 |

|

|

Зерностержневая смесь (ЗССК) |

« |

3-4 |

40-50 |

1000 |

|

|

Из однолетних и многолетних трав |

« |

До 30 |

80-75 |

800 |

|

|

Из однолетних и многолетних провяленных трав |

« |

До 30 |

60-70 |

700 |

|

|

Комбисилос |

|||||

|

Из зеленых кормов, корнеклубнеплодов, початков кукурузы, грубых кормов, зерноотходов и бахчевых |

В траншеях |

Не более 20 |

70-75 |

800 |

|

|

Сенаж |

|||||

|

Из бобовых и бобово-злаковых |

То же |

До 30 |

40-55 |

500 |

|

|

То же |

В башнях |

То же |

45-55 |

600 |

|

|

Из злаковых и злаково-бобовых |

В траншеях |

« |

40-55 |

550 |

|

|

То же |

В башнях |

« |

40-55 |

650 |

|

Таблица А.2 - Показатели и нормы для определения класса качества силоса

|

Норма для класса |

|||

|

1 |

2 |

3 |

|

|

1 |

2 |

3 |

4 |

|

1 Массовая доля сухого вещества, %, не менее, в силосе из: |

|||

|

- кукурузы |

26 |

20 |

16 |

|

- сорго |

27 |

25 |

23 |

|

- однолетних бобовых трав |

28 |

28 |

25 |

|

- однолетних бобово-злаковых смесей |

25 |

20 |

18 |

|

- однолетних злаковых трав |

20 |

20 |

18 |

|

- многолетних провяленных трав |

30 |

30 |

25 |

|

- подсолнечника |

18 |

15 |

15 |

|

2 Массовая доля в сухом веществе: |

|||

|

сырого протеина, %, не менее, в силосе из: |

|||

|

- кукурузы и сорго |

7,5 |

7,5 |

7,5 |

|

- бобовых трав |

15 |

13 |

11 |

|

- злаково-бобовых трав и смесей других растений с бобовыми |

13 |

11 |

9 |

|

- злаковых трав, подсолнечника, других растений и их смесей |

11 |

9 |

! |

|

сырой клетчатки, %, не более |

30 |

33 |

35 |

|

сырой золы, %, не более, в силосе из: |

|||

|

- подсолнечника |

13 |

15 |

17 |

|

- других растений |

10 |

11 |

13 |

|

масляной кислоты, %, не более |

0,5 |

1,0 |

2,0 |

|

молочной кислоты в общем количестве (молочной, уксусной, масляной) кислот, %, не менее, в силосе из: |

|||

|

- кукурузы, сорго, суданской травы |

55 |

50 |

40 |

|

- других растений |

50 |

40 |

30 |

|

3 рН силоса из: |

|||

|

- кукурузы |

3,8-4,3 |

3,7-4,4 |

3,6-4,5 |

|

- других растений (кроме люцерны) |

3,9-4,3 |

3,9-4,3 |

3,8-4,5 |

|

Примечания: 1 В силосе, приготовленном из провяленных трав, рН при определении класса качества не учитывают. 2 В силосе, приготовленном с применением пиросульфита натрия, рН не определяют. 3 В силосе, законсервированном пиросульфитом натрия, пропионовой кислотой и ее смесями с другими кислотами, массовую долю масляной кислоты не определяют. 4 В силосе из свежескошенных однолетних и многолетних трав, приготовленной с применением химических и биопрепаратов, массовую долю сухого вещества не учитывают. |

|||

Таблица А.3 - Требования к качеству комбинированных силосов для свиней

|

Примерный состав компонентов комбисилоса |

% по массе |

Содержание в 1 кг комбисилоса |

|||||||

|

Корм. ед. |

переваримого протеина, г |

кальция, г |

фосфора, г |

каротина, мг |

сырой клетчатки, г |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

1 |

Зеленая масса бобовых культур |

30 |

0,30 |

23 |

1,6 |

0,5 |

45 |

46 |

|

|

Картофель |

40 |

||||||||

|

Морковь с ботвой |

20 |

||||||||

|

Травяная мука |

10 |

||||||||

|

2 |

Початки кукурузы |

30 |

0,30 |

21 |

2,2 |

0,8 |

29 |

58 |

|

|

Тыква |

25 |

||||||||

|

Корнеплоды |

30 |

||||||||

|

Отава бобовых |

15 |

||||||||

|

3 |

Свекла кормовая |

35 |

0,25 |

26 |

2,2 |

0,7 |

50 |

60 |

|

|

Картофель |

10 |

||||||||

|

Морковь |

15 |

||||||||

|

Зеленая масса клевера |

32 |

||||||||

|

Зерноотходы |

3 |

||||||||

|

Мякина гороховая |

5 |

||||||||

|

4 |

Свекла кормовая |

40 |

0,20 |

20 |

2,0 |

0,6 |

40 |

50 |

|

|

Картофель |

20 |

||||||||

|

Морковь |

10 |

||||||||

|

Бахчевые (кабачки) |

10 |

||||||||

|

Разные овощи (капуста, свекла, яблоки) |

10 |

||||||||

|

Отава люцерны |

10 |

||||||||

|

5 |

Картофель |

30 |

0,32 |

28 |

1,6 |

1,4 |

44 |

28 |

|

|

Свекла кормовая |

30 |

||||||||

|

Морковь |

10 |

||||||||

|

Отава люцерны |

20 |

||||||||

|

Зерноотходы размолотые |

10 |

||||||||

|

6 |

Свекла кормовая |

50 |

0,30 |

36 |

2,2 |

1,1 |

55 |

50 |

|

|

Отава люцерны или клевера |

30 |

||||||||

|

Зерноотходы размолотые |

20 |

||||||||

|

7 |

Свекла кормовая |

19 |

0,32 |

30 |

1,3 |

1,0 |

61 |

42 |

|

|

Картофель |

35 |

||||||||

|

Морковь |

21 |

||||||||

|

Травяная люцерновая мука |

5 |

||||||||

|

Рапс |

10 |

||||||||

|

Зерноотходы разные |

10 |

||||||||

|

8 |

Корнеплоды или картофель |

50 |

0,25 |

22 |

0,5 |

0,8 |

45 |

41 |

|

|

Бахчевые |

20 |

||||||||

|

Рапс измельченный |

20 |

||||||||

|

Зерноотходы |

10 |

||||||||

|

9 |

Свекла полусахарная |

40 |

0,23 |

16 |

0,6 |

1,2 |

22 |

24 |

|

|

Тыква |

30 |

||||||||

|

Морковь |

20 |

||||||||

|

Кукурузные початки |

10 |

||||||||

|

10 |

Свекла кормовая |

23 |

0,25 |

20 |

0,6 |

0,5 |

18 |

43 |

|

|

Тыква |

37 |

||||||||

|

Морковь |

10 |

||||||||

|

Картофель |

6 |

||||||||

|

Кукурузные початки |

24 |

||||||||

Таблица А.4 - Показатели и нормы для определения класса качества сенажа

|

Норма для класса |

|||

|

1 |

2 |

3 |

|

|

Массовая доля сухого вещества, % |

40-60 |

40-60 |

40-60 |

|

Массовая доля в сухом веществе сырого протеина, %, не менее, в сенаже из: |

|||

|

- бобовых трав (кроме клевера) |

16 |

14 |

10 |

|

- клевера |

15 |

13 |

11 |

|

- бобово-злаковых трав |

13 |

11 |

9 |

|

- злаковых трав |

12 |

10 |

8 |

|

Массовая доля в сухом веществе сырой клетчатки, %, не более |

30 |

33 |

35 |

|

Массовая доля масляной кислоты в сухом веществе, %, не более |

- |

0,3 |

0,6 |

|

Массовая доля масляной кислоты в сухом веществе сырой золы, %, не более |

10 |

11 |

13 |

|

Примечание - Качество сенажа из зернофуражных культур (зерносенаж) определяют по ОСТ 10 029-94. |

|||

Таблица А.5 - Требования к качеству зеленой массы кукурузы при заготовке силоса

|

Концентрация в 1 кг натурального корма |

Массовая доля сухого вещества, %, не менее |

||||||||

|

обменная энергия, МДж, не менее |

корм. ед., не менее |

||||||||

|

Класс качества |

|||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

|

Зоны возделывания кукурузы: |

|||||||||

|

- первая |

3,33 |

2,84 |

2,74 |

0,30 |

0,25 |

0,19 |

33 |

28 |

22 |

|

- вторая |

3,13 |

2,54 |

2,34 |

0,28 |

0,22 |

0,18 |

31 |

25 |

20 |

|

- третья |

2,74 |

1,85 |

1,55 |

0,24 |

0,20 |

0,16 |

27 |

23 |

18 |

|

Примечание - В зоны входят: - первая - Дагестан, Кабардино-Балкария, Калмыкия, Северная Осетия, Чечня, Ингушетия; Краснодарский и Ставропольские края; Астраханская, Волгоградская и Ростовская области; - вторая - Воронежская, Липецкая, Саратовская и Тамбовская области; - третья - остальные республики, края и области России. |

|||||||||

Таблица А.6 - Требования к качеству зеленой массы при заготовке силоса и сенажа

|

Концентрация в 1 кг натурального корма |

Массовая доля сырого протеина в сухом веществе, %, не менее |

||||||||

|

обменная энергия, МДж, не менее |

корм. ед., не менее |

||||||||

|

Класс качества |

|||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

При заготовке силоса |

|||||||||

|

Многолетние травы, злаковые и бобово-злаковые |

10 |

9,5 |

9,0 |

0,85 |

0,80 |

0,75 |

5 |

13 |

11 |

|

Однолетние травы, бобово-злаковые |

10 |

9,0 |

8,5 |

0,80 |

0,75 |

0,70 |

14 |

12 |

10 |

|

Однолетние травы, злаковые |

9 |

8,0 |

8,0 |

0,75 |

0,70 |

0,70 |

12 |

10 |

10 |

|

Подсолнечник, сорго, другие растения и их смеси |

8,5 |

8,0 |

8,0 |

0,70 |

0,65 |

0,65 |

10 |

8 |

8 |

|

При заготовке сенажа |

|||||||||

|

Травы бобовые |

10 |

9,5 |

9,0 |

0,96 |

0,85 |

0,80 |

18 |

16 |

14 |

|

Травы бобово-злаковые |

10,5 |

10 |

9,5 |

0,95 |

0,90 |

0,85 |

16 |

14 |