МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

МАСЛЯНОГО ВЫКЛЮЧАТЕЛЯ

ВМГ - 10 - 630 - 20 и

ВМГ - 10 - 1000 - 20

РД 34.47.605-83

СПО

СОЮЗТЕХЭНЕРГО

Москва 1983

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: |

|

Заместитель директора НИИ ПО |

Главный инженер |

|

"Уралэлектротяжмаш" |

Главэнергоремонта |

|

Л.И. УТКИН |

В.И. КУРКОВИЧ |

|

30 марта 1978 г. |

25 апреля 1978 г. |

1. Введение

1.1. Настоящее Руководство по капитальному ремонту масляного выключателя ВМГ-10-630-20 и ВМГ-10-1000-201 предусматривает применение персоналом энергетических и других специализированных предприятий наиболее рациональных форм организации ремонтных работ и передовых технологических приемов их выполнения.

________________

1 В дальнейшем для краткости - Руководство.

1.2. В Руководстве приведены:

• технические требования к объему и качеству ремонтных работ и к методам их выполнения (независимо от организационно-технического уровня ремонтных подразделений);

• методы контроля при ремонте узлов и деталей оборудования и правила приемки оборудования в ремонт и из ремонта;

• критерии оценки качества выполнения ремонтных работ.

1.3. Руководство составлено на основе обобщения передового опыта работы ремонтных предприятий энергосистем, а также технической документации завода-изготовителя.

1.4. Руководство предусматривает модернизацию бакелитовой трубки проходного изолятора выключателей, выпущенных до 1976 г.

1.5. Техническая характеристика масляных выключателей ВМГ-10-630-20, ВМГ-10-1000-20:

|

Напряжение, кВ: |

|

|

Номинальное |

10 |

|

Наибольшее рабочее |

12 |

|

Номинальный ток, А |

630, 1000 |

|

Номинальный ток отключения, кА |

20 |

|

Предельный сквозной ток, кА: |

|

|

эффективное значение периодической составляющей |

20 |

|

амплитудное значение |

52 |

|

Ток термической устойчивости для промежутка времени 4 с, кА |

20 |

|

Ток включения, кА: |

|

|

эффективное значение периодической составляющей |

20 |

|

амплитудное значение |

52 |

|

Собственное время отключения выключателя с приводом ПЭ-II/ПП-67, с |

Не более 0,10 - 0,12 |

2. Организация работ по ремонту выключателя

2.1. Общие положения

2.1.1. Планирование и организация ремонтных работ осуществляется в соответствии с действующими Инструкциями по организации планово-предупредительного ремонта оборудования электросетевых предприятий.

2.1.2. Сроки выполнения ремонтных работ должны определяться с учетом следующих условий:

а) изменение состава бригады до окончания ремонта не допускается;

б) должна предусматриваться непрерывная загрузка отдельных исполнителей и бригады в целом;

в) режим работы ремонтного персонала должен быть подчинен максимальному сокращению сроков ремонтных работ.

2.1.3. Руководство предусматривает состав ремонтной бригады из 3 чел.: электрослесарь 4-го разряда - 1 чел.; электрослесарь 3-го разряда - 1 чел.; электрослесарь 2-го разряда - 1 чел.

2.1.4. Трудозатраты на капитальный ремонт выключателя определяются на основании "Норм времени на капитальный и текучий ремонты и эксплуатационное обслуживание оборудования подстанций 35 - 500 кВ и распределительных сетей 0,4 - 20 кВ" с учетом дополнений и изменений согласно указанию Минэнерго СССР от 28.04.1977 г. № 9 НС-5195 в составляют 18,5 чел.-ч. В случае выполнения модернизации трудозатраты увеличиваются на 2,5 чел.-ч.

2.1.5. Наиболее прогрессивным является проведение ремонта агрегатно-узловым методом специализированными бригадами. В этом случае ремонт сводится к замене полюсов выключателя на заранее отремонтированные в мастерской.

При производстве ремонта на месте установки демонтаж полюсов выключателя с опорных изоляторов производить только в случае необходимости их замены или в случае замены опорных изоляторов.

2.2. Подготовка к ремонту

2.2.1. Подготовка к капитальному ремонту производятся в соответствии с конкретным объемом работ, предусмотренных для данного оборудования.

2.2.2. К началу ремонта должна быть укомплектована бригада из рабочих соответствующей квалификации, прошедших обучение, проверку знаний и инструктаж по ТБ.

2.2.3. Перед началом работы бригаде должно быть выдано нормированное план-задание с конкретным перечнем работ и указанием объема, трудозатрат и срока окончания ремонтных работ.

2.2.4. До начала ремонта необходимо:

а) подготовить набор слесарного инструмента, а также приборы и мерительный инструмент (приложения 1, 2);

б) подготовить и доставить к рабочим местам основные и вспомогательные материалы и запасные части для ремонта (приложения 3, 4);

в) подготовить и проверить защитные средства;

г) согласовать порядок работы с другими бригадами, выполняющими смежные работы.

2.2.5. Производителю работ совместно с руководителем ремонта после оформления наряда на ремонт выключателя необходимо:

а) убедиться в правильном и полном выполнении всех мероприятий, обеспечивающих безопасность работ;

б) осуществить все противопожарные мероприятия.

2.3. Контроль качества ремонтных работ

2.3.1. Контроль качество ремонтных работ со стороны производителя работ осуществляется в следующем порядке:

а) проверку состояния каждой сборочной единицы в ходе выполнения работ производить совместно с руководителем ремонта. При этом руководитель должен дать указания о способах ремонта и дополнить (уточнить) технические требования на ремонт, по которым будут осуществляться приемка сборочной единицы из ремонта и оценка качества ремонтных работ;

б) законченные скрытые работы и выполненные промежуточные операции предъявлять руководителю для приемки и оценки качества.

2.3.2. Окончательную приемке выключателя производят представители эксплуатационного подразделения совместно с руководителем ремонта, о чем составляется ведомость основных показателей технического состояния выключателя после капитального ремонта, которая подписывается представителями эксплуатации и руководителем ремонта (приложение 5).

2.4. Приемка выключателя в ремонт

2.4.1. До начала капитального ремонта комиссия из представителей эксплуатационного и ремонтного подразделений с обязательным участим руководителя ремонта проверяет готовность к ремонту:

а) наличие ведомости объема работ капитального ремонта;

б) наличие материалов, запасных частей, оснастки и инструмента;

в) достаточность мероприятий о технике безопасности, охране труда и пожарной безопасности.

2.4.2. При приемке выключателя в ремонт необходимо ознакомиться с ведомостью дефектов и объемом работ, выполненных в предыдущий капитальный ремонт и в межремонтный период.

3. Наружный осмотр и подготовка выключателя к разборке

3.1. Осмотреть выключатель и привод, обратив внимание на наличие подтеков масла из-под маслоспускной пробки, маслоуказателя, наличие выброса масла через жалюзи маслоотделителя.

3.2. Произвести несколько операций включения и отключения.

3.3. Снять оперативное напряжение.

3.4. Произвести расшиновку выключателя.

3.5. Слить масло, проследив за снижением уровня масла в маслоуказателях.

4. Разборка выключателя

4.1. Общая разборка выключателя

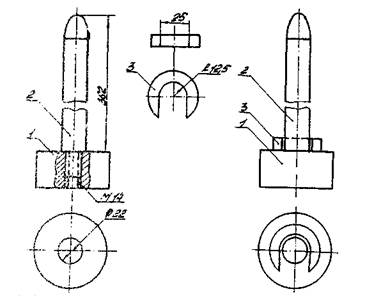

4.1.1. Расшплинтовать ось 4 (рис. д1), отсоединить контактный стержень 2 от серьги 3.

4.1.2. Удалить контактный стержень 2 от полюса выключателя.

4.1.3. Стать проходной изолятор 1.

4.1.4. Стать нижнюю крышку 1 (рис. 2) с неподвижным розеточным контактом 2.

4.1.5. Вынуть изоляционные цилиндры 3, 5 и дугогасительную камеру 4 и уложить их на железный противень.

Примечание. Дугогасительную камеру предохранять от увлажнения, загрязнения и повреждения. Длительное хранение камеры целесообразно в чистом "сухом" трансформаторном масле.

4.2. Разборка дугогасительного устройства

4.2.1. Отвинтить гайки 1 (рис. 3).

4.2.2. Разобрать камеру, сложив пластины 3 - 14 на противень.

4.3. Разборка неподвижного розеточного контакта

4.3.1. Стать кольцо 2 (рис. 4), пружины 1, 5, прокладки 4.

4.3.2. Вывернуть болты 6, 8, стать гибкие связи 7 и ламели 3.

4.4. Разборка проходного изолятора

4.4.1. Стать токоведущую скобу 1 (рис. 5).

4.4.2. Вынуть кольцо 2, картонную шайбу 3, кожаную манжету 4, втулку 5.

4.4.3. Извлечь бакелитовую трубку 8 с верхней резиновой манжетой.

4.4.4. Стать резиновую манжету с бакелитовой трубки.

4.4.5. Провести модернизацию бакелитовой трубки 8 согласно разделу 7 данного Руководства.

4.5. Разборка подвижного контакта

4.5.1. Отсоединить гибкую связь 4 (рис. 6) от контактной колодки 3.

4.5.2. Отвинтить гайку 3, снять контактные колодки 2.

4.6. Разборка масляного буфера

Отвинтить гайку 2 (рис. 7), вынуть шток 1, поршень 3, пружину 4.

5. Технические требования на дефектацию и ремонт деталей общего применения

5.1. Резьбовые соединения и крепежные детали

5.1.1. Состояние резьбы проверить внешним осмотром, а также навинчиванием гаек (ввертыванием болта) от руки.

5.1.2. Детали подлежат замене при наличии следующих дефектов:

а) заусенцев, вмятин, забоин, выкрашиваний и срыва резьбы более двух ниток;

б) люфтов при завинчивании гаек (вворачивании болтов);

в) трещин и несмываемой ржавчины;

г) повреждения граней и углов на головках болтов и гаек или износа граней более 0,5 мм (от номинального размера).

5.1.3. Детали подлежат ремонту при наличии следующих дефектов:

а) местных повреждений по резьбе не более половины высоты резьбы;

б) местных повреждений общей протяженностью не более 10 % длины витка. Такие дефекты устранять прогонкой резьбонарезным инструментов или в отдельных случаях опиловкой.

5.1.4. Отверстия для шплинтов в болтах не должны быть забиты и увеличены.

5.1.5. Перед установкой резьбовые соединения смазать смазкой ЦИАТИМ-205.

5.2. Плоские шайбы, стопорные и пружинные шайбы

5.2.1. Детали подлежат замене при:

а) наличии трещин, изломов;

б) потере упругости;

в) разводе пружинной шайбы менее полуторной ее толщины.

5.2.2. Пружинные шайбы, бывшие в эксплуатации, допускаются к повторному применению только в том случае, если они не потеряли своей упругости, которая характеризуется разводом концов шайб. Нормальный развод пружинной шайбы равен двойной ее толщине, допустимый - полуторной.

5.3. Пружины

5.3.1. Пружины подлежат замене при наличии следующих дефектов:

а) надломов, трещин, засветлений, несмываемой ржавчины;

б) неравномерности шага витков пружины сжатия более 10 % по всей длине;

в) потере упругости пружины.

5.4. Резиновые детали

5.4.1. Состояние пружины определяется внешним осмотром.

5.4.2. Резиновые детали подлежат замене при наличии следующих дефектов:

а) трещин, срезов, заработок, расслоений;

б) остаточной деформации;

в) потере пластичности.

5.4.3. В зимнее время перед установкой резину рекомендуется прогреть в помещении до комнатной температуры.

5.5. Детали из гетинакса, фибры, картона и бакелита

5.5.1. Состояние деталей проверяется осмотром.

5.5.2. Детали подлежат замене при наличии следующих дефектов:

а) порывов, срезов, трещин;

б) морщин, складок, надломов;

в) разбухания, увеличения размеров;

г) рыхлых включений;

д) неравномерности толщин прокладок более 0,1 мм.

5.5.3. Уплотняющие прокладки должны быть равномерно зажаты между деталями. Не допускается выступание прокладок за края деталей более чем на 0,5 мм.

5.5.4. При незначительных трещинах, расслоениях, обгаре рекомендуется тщательно очистить поверхность, обезжирить и покрыть бакелитовым лаком.

5.6. Валы, оси

5.6.1. Оси подлежат замене при наличии следующих дефектов:

а) износа по диаметру, овальности в местах износа;

б) искривления осей в средней части и в концах более 0,2 - 0,3 мм;

в) трещин, задиров на поверхностях трения валов и осей;

г) седловин на рабочих поверхностях трения валов и осей глубиной более 1 мм.

5.6.2. Искривление осей проверять по линейке, отвесу, стеклу. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре.

Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки.

5.6.3. Диаметр и эллипсность осей проверять штангенциркулем.

5.6.4. Задиры на поверхностях осей снимать аккуратно напильником или шлифовальной шкуркой.

5.6.5. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в месте вмятины. Опиловка седловин и вмятин на рабочих поверхностях не допускается.

5.7. Гибкие связи

Гибкие связи подлежат замене при изломе пластин более 1/4 толщины.

5.8. Поршни

При наличии трещин - заменить. Задиры, следы коррозии зачистить.

5.9. Основные детали

Произвести дефектацию и ремонт дугогасительной камеры, контактного стержня, проходного изолятора, ламели, опорного изолятора, бака выключателя согласно пп. 5.9.1 - 5.9.6.

5.9.1. Дугогасительная камера (рис. 3)

Количество на изделие - 3.

|

Позиция на рисунке |

Возможные дефект |

Способ установления дефекта и контрольные инструмент |

Способ устранения дефекта |

|

1 |

Обугливание без увеличения сечения дутьевых каналов |

Осмотр |

Зачистить напильником или мелкой шкуркой, затем промыть трансформаторным маслом |

|

2 |

Обгар. Увеличение диаметра более 28 - 30 мм |

Осмотр. Измерение. Штангенциркуль |

Заменить |

|

3 |

Обгар. Увеличение отверстия в перегородках в сторону выхлопных каналов до 3 мм |

Осмотр |

Заменить |

Технические требования к отремонтированной детали

1. Размеры должны быть: А = ![]() ; Б

=

; Б

= ![]() ; В

=

; В

= ![]() ;

зазор С = 1 ÷ 4мм

;

зазор С = 1 ÷ 4мм

2. Высота камеры Н должна быть равной ![]()

3. Гайки на шпильках навинчены до отказа.

5.9.2. Контактный стержень (поз. 2 рис. 1)

Количество на изделие - 3.

|

Позиция на |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

По чертежу |

Допустимые |

||||

|

1 |

Повреждение резьбы |

Осмотр |

- |

- |

Погонка разьбонарезным инструментом. Повреждение резьбы допускается не более чем на двух витках |

|

2 |

Изгиб стержня не более чем на 2 мм, небольшие вмятины, заусенцы |

Осмотр. Измерение |

- |

- |

Выправить стержень, зачистить |

|

|

Износ стержня более допустимого |

Измерение |

22 |

21 |

Заменить |

|

3 |

Небольшие наплывы металла, раковины, обгар |

Осмотр |

|

|

Опилить напильником. После опиловки допускаются раковины глубиной не более 0,5 мм |

|

4 |

Отличие размеров головки от заводских более чем на 2 - 3 мм |

Измерение. Штангенциркуль |

21 |

18 |

Заменить |

5.9.3. Фарфоровый проходной изолятор (поз. 1 рис. 1)

Количество на изделие - 3.

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

1 |

Сколы и трещины фарфора общей площадью до 1,5 см2 |

Осмотр. Измерение. Линейка |

Очистить, обезжирить, покрыть бакелитовым лаком Заменить |

|

То же площадью более 1,5 см2 |

|

|

|

|

2 |

Выкрашивание армировки менее 1/4 глубины при отсутствии трещин цементного шва |

Осмотр |

Устранить подарнировкой с последующим покрытием лаком |

|

То же более 1/4 глубины |

Осмотр |

Заменить |

|

|

3 |

Трещины |

Осмотр |

Заменить вместе с изолятором |

5.9.4. Ламель (поз. 3 рис. 4)

Количество на изделие - 15.

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

1 |

Прожог металлокерамики |

Осмотр |

Заменить |

|

Незначительный обгар, наплывы, задиры, раковины |

Осмотр |

Зачистить напильником, промыть бензином. После обработки допускаются вмятины глубиной не более 0,5 мм |

|

|

2 |

Задиры, вмятины, наплывы |

Осмотр |

То же |

|

Деформация, трещины, надломы |

Осмотр |

Заменить |

5.9.5. Фарфоровый опорный изолятор (поз. 8 рис. 1)

Количество на изделие - 6.

|

Позиция на рисунке |

Возмогши дефект |

Способ установления дефекта и контрольные инструмент |

Способ устранения дефекта |

|

1 |

Сколы фарфора площадью более 50 мм2 и глубиной более 2 мм |

Осмотр. Измерение |

Заменить |

|

|

То же менее 50 мм2, глубиной менее 2 мм |

Осмотр. Измерение |

Очистить, обезжирить, покрыть бакелитовым лаком |

|

2 |

Зазор между торцами пружин |

Осмотр |

Заменять Ликвидировать равномерный разжиманием витков по окружности |

Количество на изделие - 3

Технические требования к отремонтированной детали

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

1 |

Вмятины |

Осмотр |

Устранить правкой |

|

Трещины в сварных швах |

Осмотр заполненного маслом бака |

Устранить заваркой, проверить плотность наложенных швов |

|

|

Повреждение антикоррозионного покрытия |

Осмотр |

Поврежденные места зачистить, обезжирить, восстановить покрытие |

|

|

2 |

Подтекание маслоуказателя |

Осмотр |

Заменить уплотнение |

Трещины, деформации не допускаются.

6. Модернизация бакелитовой трубки в проходном изоляторе

6.1. Увеличить проточки в бакелитовой трубке 8 (см. рис. 5) до размеров, указанных на рис. 5, проверив при этом соответствие всех остальных размеров.

6.2. Исправить втулку 5 в соответствии с указанными на рисунке размерами или изготовить заново из изоляционного материала, например, текстолита.

6.3. Изготовить четыре полукольца 7 из стеклотекстолита по размерам, указанным на рисунке.

6.4. Изготовить два кольца 6 из пружинной проволоки 2 мм 1 кл. (ГОСТ 9389-75).

6.5. Изготовить шайбы 9 и 10 из резины толщиной 2 мм марки МТ (ГОСТ 12855-67) по размерам, указанным на рис. 5.

7. Сборка и предварительное регулирование выключателя

7.1. Собрать дугогасительную камеру, соблюдая очередность пластин, указанную на рис. 3.

7.2. Смазать выступающую часть картонной манжеты тонким слоем смазки ЦИАТИМ-221. Вставить камеру в полюс через нижний разъем бака.

7.3. Собрать розеточный контакт.

7.4. Измерять высоту розеточного контакта А (см. рис. 4).

7.5. Проверить усилие вытягивания стержня 2 (рис. 8) из разеточного контакта с помощью приспособления П1. Вытягивающее усилие должно быть в пределах 90 - 110 Н.

7.6. Измерить высоту Б опорного бакелитового цилиндра 3 (см. рис. 2).

7.7. Определить расстояние от нижней поверхности дугогасительной камеры до верха розеточного контакта. Оно должно быть равным Б - А = 2 + 5 мм. Регулировать высотой бакелитового цилиндра.

7.8. Установить бакелитовый цилиндр 5 в бак полюса с расстоянием между их торцами 3 ± 1 мм. Регулировать картонными шайбами, устанавливая их на торец бакелитового цилиндра.

7.9. Закрепить нижнюю крышку 1 болтами.

7.10. Собрать проходной изолятор, установить на полюс, предварительно закрепив болтами.

7.11. Установить контактный стержень.

7.12. Проверить отсутствие заеданий и чрезмерного затирания контактного стержня в цилиндре. Для этого контактный стержень опускают вниз с высоты 300 мм. Под действием собственной массы он должен войти в розеточный контакт на 40 мм. Регулировать затягиванием болтов.

7.13. Довести контактный стержень до касания с ламелями розеточного контакта. Нанести отметку А (см. рис. 6) на уровне торца проходного цилиндра.

7.14. Нанести отметку Б на расстоянии 45 мм выше отметки А.

7.15. Опустить контактный стержень так, чтобы отметка Б била на уровне торца проходного изолятора.

7.16. Закрепить гибкую связь 4 на контактной колодке 2.

7.17. Установить свинчиванием или навинчиванием колодки видимый зазор между верхними торцами болтов изолятора и нижней поверхностью колодки, равный 25 - 30 мм. Закрепить гайку.

7.18. Измерить полное сопротивление токопровода. Для выключателей на 630 А оно должно быть не более 78 мкОм, на 1000 А - не более 72 мкОм.

7.19. измерять вытягивающее усилие контактного стержня из розеточного контакта. С учетом массы стержня и гибкой связи оно должно быть не более 200 Н.

7.20. Включить вручную выключатель, добиться совпадения отверстий серьги 3 (см. рис. 1) и наконечника 5 (см. рис. 6). Зазор между серьгой и наконечником устранять прокладками.

7.21. Установить зазор между роликом рычага 5 (см. рис. 1) и болт-упором 6 в пределах 0,5 - 1,5 мм.

7.22. Измерить уровень масла в масляном буфере. Уровень масла от дна стакана 5 (см. рис. 7) должен составить 45 мм. При необходимости долить масло.

7.23. Собрать масляный буфер. Опробовать вручную на плавкое, без заеданий, перемещение штока 1, проверять ход поршня (20 ± 1 мм).

8. Окончательное регулирование выключателя

8.1. Проверить угол установки изоляционного рычага к горизонтали, равный 22,5° ± 1,5°, и угол поворота вала выключателя - 45°.

8.2. Проверить максимальный момент на валу выключателя (520 Н∙м) при включении.

8.3. Проверяю полный ход контактного стержня (210 ± 5 мм).

8.4. Залить чистое трансформаторное масло, пробивное напряжение которого 30 кВ, до верхнего уровня по маслоуказателю.

8.5. Зачистить места повреждений окраски.

8.6. Восстановить окраску рамы, полюсов, токоведущих шин.

8.7. Протереть фарфоровые изоляторы чистой, смоченной в авиационном бензине салфеткой, не оставляющей волокон.

8.8. Проверить одновременность замыкания контактов и собственное время включения и отключения выключателя (приложение 5), используя пульт для проверки одновременности замыкания контактов и снятия временных характеристик. Принципиальная схема пульта дана на рис. 9.

8.9. Испытать изоляцию выключателя повышенным напряжением переменного тока при положении выключателя "Вкл." по отношению к земле.

Напряжение испытания при нормальном напряжений электроустановка 6 кВ - 32 кВ, при 10 кВ - 42 кВ. Длительность испытания - 1 мин.

Таким же напряжением испытать контактный разрыв и проходной изолятор при положении выключателя "Откл".

8.10. Проверить состояние изоляции цепей вторичной коммутации (не менее 1,0 мОм).

8.11. Проверить скоростные характеристики выключателя по данным приложения 5.

8.12. Опробовать работу выключателя с приводом путем многократных включений и отключений выключателя от ключа управления при рабочем пониженном и повышенном напряжениях на выводах привода.

Приложение 1

Перечень инструмента, необходимого для капитального ремонта выключателя

|

Наименование |

Обозначение |

Обозначение стандарта |

Количество, шт. |

|

1. Ключи гаечные двусторонние с открытым зевой: |

|

|

|

|

S = 10×12 мм |

Ключ 7811-0020 |

2839-71 |

2 |

|

S = 12×14 мм |

Ключ 7811-0021 |

|

2 |

|

S = 14×17 мм |

Ключ 7811-0022 |

|

2 |

|

S = 17×19 мм |

Ключ 7811-0023 |

|

2 |

|

S = 19×22 мм |

Ключ 7811-0024 |

|

2 |

|

S = 22×24 мм |

Ключ 7811-0025 |

|

2 |

|

2. Ключ торцовый: |

|

|

|

|

S = 17 |

Сменная головка 17 |

|

1 |

|

S = 24 |

Сменная головка 24 |

3329-54 |

1 |

|

S = 27 |

Сменная головка 27 |

|

1 |

|

3. Линейка измерительная |

Линейка 1-300 |

1 |

|

|

4. Кернер |

Кернер 7843-0039 |

1 |

|

|

5. Молоток |

Молоток 7850-0052 |

2310-70 |

1 |

|

6. Отвертка |

Отвертка 7810-0018 |

17199-71 |

2 |

|

7. Напильник плоский № 3 |

Напильник 2820-0029 |

1465-69 |

2 |

|

8. Штангенциркуль |

ШЦ-П, 0-200 |

166-73 |

1 |

|

9. Угломер |

|

7948-71 |

1 |

|

10. Кисть волосяная |

КФП |

7948-71 |

2 |

|

11. Резьбонарезной инструмент: |

|

|

|

|

плашки круглые |

|

1 компл. |

|

|

метчики безстружечные машинноручные |

|

1 компл. |

Приложение 2

Перечень применяемого оборудования, приборов, стендов и приспособлений

|

Наименование и обозначение |

Назначение и краткая характеристика |

|

1. Приспособление П1 |

Для проверки усилия вытягивания |

|

2. Приспособление П2 |

Для проверки одновременности замыкания контактов и снятия временных характеристик |

|

3. Виброграф |

Для снятия виброграммы |

|

4. Микроомметр М-24, Ф-415 или КМС-68 |

Для измерения сопротивления токопровода |

|

5. Динамометр растяжения пруженный 200 Н |

Для измерения вытягивающего усилия контактного стержня из розеточного контакта |

Приложение 3

Нормы расхода материалов на капитальный ремонт выключателя

|

Наименование |

Обозначение стандарта |

Норма расхода |

|

1. Масло трансформаторное: ТКп, л |

982-68 |

12 |

|

2. Смазка ЦИАТИМ, кг |

9433-60 |

0,5 |

|

3. Бензин БР-1, л |

443-56 |

3,0 |

|

4. Ветошь обтирочная (сортировочная), кг |

5354-74 |

5 |

|

5. Шпатлевка, кг |

10277-70 |

По необходимости |

|

6. Лак бажелитовый, кг |

То же |

|

|

7. Шплинты разные, кг |

397-66 |

- « - |

|

8. Краска желтая, зеленая, красная, серая, кг |

9640-75 |

- « - |

|

9. Электрокартон ЭМ, кг (толщиной 1 или 0,5 мм) |

4194-68 |

По необходимости |

|

10. Резина листовая техническая (толщиной 5 мм) |

7338-65 |

То же |

Приложение 4

Комплект запасных частей, поставляемых по специальному заказу

|

Наименование |

Номер заводского чертежа |

Количество |

|

Изолятор на 630 А |

6СЯ.280.025 |

1 |

|

Изолятор на 1000 А |

6СЯ.280.025-01 |

1 |

|

Камера |

5СЯ.740.172 |

2 |

|

Ламель |

5СЯ.572.000 |

15 |

|

Пружина |

8СЯ.281.165 |

5 |

|

Связь гибкая |

8СЯ.505.010 |

2 |

|

Изолятор |

8СЯ.720.009 |

1 |

|

Связь гибкая на 630 А |

8СЯ.505.007 |

1 |

|

Связь гибкая на 1000 А |

8СЯ.505.006 |

2 |

|

Контакт КМК-Б21 |

|

3 |

|

Цилиндр |

8СЯ.770.065 |

1 |

|

Трубка |

8СЯ.770.055 |

1 |

Приложение 5

Ведомость основных показателей технического состояния выключателя после капитального ремонта

|

Энергосистема (РЭУ) __________________________________________________ Предприятие __________________________________________________________ ВЕДОМОСТЬ

Тип ___________________________ Завод-изготовитель __________________________ Заводской номер ____________________________________________________________ Год изготовления ___________________________________________________________ Причина ремонта (плановый, внеочередной, после отключения предельного количества коротких замыканий) _________________________________________________________________________ ___________________________________________________________________________ Начало ремонта ________________ (дата) Окончание ремонта _____________ (дата) 1.

Ведомость

2. Регулировка выключателя

3. Испытание выключателя с приводом

4. Заключение Ремонт и наладка выполнены бригадой в составе _________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Выключатель после ремонта сдал ______________________________________________ ___________________________________________________________________________ (должность, фамилия, подпись) Выключатель после ремонта принял ___________________________________________ ___________________________________________________________________________ (должность, фамилия, подпись)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 1. Выключатель ВМГ-10-630-20:

1 -

проходной изолятор; 2 - контактный стержень; 3 - серьга; 4

- ось; 5 - изоляционный рычаг;

6 - болт-упор; 7 - масляный буфер; 8 - опорный изолятор; 9

- бак

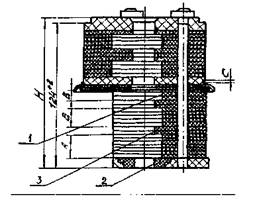

Рис. 2. Полюс выключателя:

1 - нижняя крышка; 2 - розеточный контакт; 3, 5 - изоляционные цилиндры; 4 - дугогасительная камера

Рис. 3. Дугогасительная камера:

1 - гайка; 2, 7, 15 - гетинаксовые пластины; 3 - 6, 8 - 14 картонные пластины

Рис. 4. Контакт розеточный:

1, 5 - пружины; 2 - кольцо; 3 - ламель, 4 - прокладка; 6, 8 - болты: 7 - гибкая связь

Рис. 5. Проходной изолятор:

1 -

токоведущая скоба; 2 - кольцо; 3 - картонная шайба; 4 -

кожаная манжета; 5 - втулка;

6 - пружинное кольцо; 7 - полукольцо; 8 - бакелитовая

трубка;

9, 10 - резиновые шайбы; 11 - изолятор

Рис. 6. Подвижный контакт:

1 - керамический наконечник; 2 - контактная колодка; 3 - гайка; 4 - гибкая связь; 5 - наконечник

Рис. 7. Масляный буфер:

1 - шток; 2 - специальная гайка; 3 - поршень; 4 - пружина; 5 - стакан

Рис. 8. Приспособление (III)

для проверки усилия вытягивания подвижного

контакта из неподвижного розеточного контакта:

1 - контрольный груз (Р = 800 Н); 2 - контрольный стержень; 3 - контрольный груз (Р = 20 Н)

Рис. 9. Принципиальная схема пульта для проверки

одновременности замыкания

контактов и снятия временных характеристик выключатели:

Вкл. - положение тумблера Т2 для измерения

времени включения; Откл. - положение тумблера Т2 для

измерения времени отключения; Пр - предохранитель; Т - тумблер; КВ - контакт

выключателя;

Л1 - Л3 - лампы; ЭС - электросекундомер; КУ - ключ

управления

СОДЕРЖАНИЕ