МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ ИСПАРИТЕЛЬНЫХ УСТАНОВОК ПОВЕРХНОСТНОГО ТИПА ТЕПЛОВЫХ

ЭЛЕКТРОСТАНЦИЙ

РД

34.40.506-85

(МУ 34-70-107-85)

Срок действия установлен

с 01.01.86 г. до 01.01.96 г.

Разработано Уральским филиалом Всесоюзного дважды ордена Трудового Красного Знамени теплотехнического научно-исследовательского института имени Ф.Э. Дзержинского (УралВТИ)

Исполнители Р.Ш. БУСКУНОВ, Р.К. ГРОНСКИЙ, С.И. ГРАЧЕВА, Л.В. ГРОМОВА

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 04.06.85 г. Заместитель начальника Д.Я. ШАМАРАКОВ

Внесено Изменение № 1, утвержденное и введенное в действие решением Главтехуправления Минэнерго СССР от 29.10.91

Настоящие Методические указания распространяются на испарительные установки поверхностного типа тепловых электростанций и теплоэлектроцентралей и устанавливают основные требования к их эксплуатации.

С введением в действие настоящих Методических указаний утрачивает силу «Руководящие указания по эксплуатации испарительных установок тепловых электростанций» (М.: СПО ОРГРЭС, 1976).

1. ОБОРУДОВАНИЕ И СХЕМЫ ИСПАРИТЕЛЬНЫХ УСТАНОВОК

1.1. Наибольшее распространение на тепловых электростанциях получили вертикальные испарители поверхностного типа с подвесной греющей секцией (ГОСТ 10731-85).

Испарители являются водотрубными аппаратами с естественной циркуляцией. Роль подъемных участков выполняют кипятильные трубы. Опускным участком контура естественной циркуляции служит кольцевая щель между корпусом и подвесной греющей секцией.

(Измененная редакция, Изм. № 1).

1.2. В условных обозначениях испарителей первая цифра после буквенного обозначения типа испарителя означает площадь поверхности теплообмена трубной системы по внутреннему диаметру труб в пучке, вторая - максимальное условное рабочее давление (абсолютное) в корпуса в МПа, римская цифра - модель промывочных устройств, примененных в испарителе и отличающихся живым сечением перфорации.

Пример условного обозначения: И-1000-1,6-II ГОСТ 10731-85

В Обозначениях испарителей, изготовленных до 1987 г., вторая цифра обозначает количество промывочных листов (одно- или многоступенчатая). Испарители на повышенное давление (от 0,6 до 1,6 МПа) обозначаются буквой П. Испаритель для одноступенчатой или многоступенчатой установки обозначается соответственно буквами «О» или «М».

(Измененная редакция, Изм. № 1).

1.3. Испаритель (рис. 1) состоит из цельносварного вертикального цилиндрического корпуса, внутри которого подвешена на лапах греющая секция.

Рис. 1. Испаритель:

1 - корпус; 2 - опускная труба; 3 - труба

перепуска неконденсирующихся газов;

4, 5 - дырчатые листы; 6 - жалюзийный сепаратор; 7

- штуцер для трубопровода отвода вторичного пара;

8, 9 - штуцера для подвода промывочной и питательной воды; 10

- трубопровод греющего пара;

11 - лапы греющей секции; 12 - перегородки; 13 - греющая

секция; 14 - крепления;

15 - штуцер для отвода конденсата греющего пара; 16 - лаз; 17

- штуцер опорожнения и продувки

Греющая секция состоит из обечайки с двумя вваренными в нее трубными досками, в которые ввальцованы кипятильные трубки диаметром 38×33 мм, образующие поверхность нагрева. Между греющей секцией и корпусом имеется кольцевое пространство. Центральная часть греющей секции трубками не заполнена, и в нее по трубопроводу подается греющий пар. Для организации поперечного обтекания трубок греющей секции паром и отвода конденсата греющего пара на отдельных участках по высоте кипятильных труб установлены перегородки, не доходящие до периферии греющей секции. Конденсат греющего пара отводится через трубу. Паровое пространство греющей секции сообщается с паровым пространством испарителя трубкой с вентилем на наружном участке. При работе испарителя вентиль открыт и неконденсирующиеся газы перепускаются из греющей секции в паровое пространство испарителя. В корпусе испарителя имеются лаз, а также штуцера для трубопроводов отвода вторичного пара, подвода питательной воды и промывочного конденсата, опорожнения и продувки.

Над греющей секцией в паровом пространстве располагаются дырчатые листы паропромывочных устройств I и II ступеней, оборудованные опускными трубами. В верхней части парового пространства устанавливается жалюзийный сепаратор.

Испарители И-600 и И-1000 оборудованы погруженными дырчатыми листами (струегасителями), расположенными над греющими секциями.

Характерные геометрические размеры представлены в табл. 1. Для всех испарителей высота парового пространства (расстояние между верхом греющей секции и нижним паропромывочным листом) составляет 4000 мм.

Таблица 1

Характерные геометрические размеры испарителей

|

Показатель |

И-120 |

И-250 |

И-350 |

И-600 |

И-1000 |

|

Площадь поверхности нагрева, м2 |

120 |

250 |

350 |

600 |

1000 |

|

Внутренний диаметр корпуса, мм |

2000 |

2800 |

2800 |

2800 |

3400 |

|

Наружный диаметр греющей секции, мм |

1700 |

2400 |

2400 |

2400 |

3000 |

|

Высота греющей секции, мм |

1600 |

1610 |

2290 |

3580 |

3590 |

|

Количество трубок греющей секции, шт. |

876 |

1763 |

1764 |

1764 |

2726 |

|

Расстояние между паропромывочными устройствами, мм |

1000 |

1000 |

950 |

1000 |

1000 |

|

Высота аппарата, мм |

9926 |

10645 |

10990 |

12600 |

12795 |

|

Масса сухого аппарата, т |

15,8 |

29,4 |

29,4 |

44,2 |

61,5 |

На ряде электростанций в эксплуатации находятся испарители более ранних выпусков, основным отличием которых является малая высота парового пространства (1000 - 1800 мм). На некоторых из них выполнена реконструкция с доведением высоты до 3000 мм.

Для каждого типоразмера аппарата предусмотрена возможность комплектования дырчатыми листами различного типа, отличающимися один от другого количеством отверстий (табл. 2). Выбор типа дырчатых листов производится на стадии проектирования. При правильном выборе живого сечения дырчатых листов, с одной стороны, предотвращается провал промывочной воды через отверстия при минимальных нагрузках, с другой - исключается выброс концентрата на дырчатые листы из-за их чрезмерного гидравлического сопротивления при максимальных нагрузках. В табл. 2 указано также количество отверстий в погруженных дырчатых листах испарителей И-600 и И-1000. Живое сечение этих листов рассчитано по условию существования «паровой подушки», обеспечивающей равномерное распределение пара по сечению.

Таблица 2

Расчетные режимы для дырчатых листов в зависимости от количества отверстий

|

Тип испарителя |

Количество отверстий, шт. |

Режим работы |

||

|

диаметром 6 мм в промывочном листе |

диаметром 10 мм в погруженном листе |

Паропроизводительность, т/ч |

Давление вторичного пара, МПа |

|

|

И-120-I |

2400 |

- |

6,0 |

0,12 - 0,25 |

|

И-120-II |

2700 |

- |

9,0 - 18,0 |

0,28 - 0,64 |

|

И-120-III |

3450 |

- |

9,0 - 12,6 |

0,12 - 0,27 |

|

И-250-I |

2200 |

- |

11,0 |

0,25 - 0,43 |

|

И-250-II |

4350 |

- |

11,0 - 18,0 |

0,12 - 0,36 |

|

И-250-II |

|

|

18,0 - 27,0 |

0,36 - 0,82 |

|

И-350-I |

3500 |

- |

18,0 |

0,25 - 0,42 |

|

И-350-II |

6500 |

- |

18,0 |

0,12 - 0,25 |

|

И-600-I |

3500 |

2900 |

18,0 |

0,25 - 0,48 |

|

И-600-II |

6500 |

|

18,0 - 32,0 |

0,12 - 0,40 |

|

И-600-II |

|

|

32,0 - 48,0 |

0,40 - 0,98 |

|

И-1000-I |

10000 |

8200 |

43,0 - 50,0 |

0,25 - 0,42 |

|

И-1000-II |

13500 |

11000 |

35,0 - 59,0 |

0,12 - 0,40 |

|

И-1000-II |

|

|

59,0 - 84,0 |

0,40 - 0,98 |

|

Примечание. Римскими цифрами обозначен тип промывочного листа. |

||||

1.4. Паропроизводительность испарителей (в соответствии с заводскими данными и ГОСТ 10731-85) представлена в табл. 3. Испарители давлением 0,6 МПа предназначены для включения в регенеративную систему паровых турбин. Для них в табл. 3 указана расчетная паропроизводительность. Испарители на давление 1,6 МПа являются общестанционными. Они предназначены для комплектования многоступенчатых паропреобразовательных и прочих установок. Для них приведены предельно допустимые по условиям сепарации паровые нагрузки для давлений вторичного пара 1,6; 0,6; 0,12 МПа.

Таблица 3

Паропроизводительность испарителей (технический проект ВНИИАМ)

|

Типоразмеры испарителей |

Разность температуры насыщения первичного и вторичного пара, °С |

Максимальное рабочее давление первичного и вторичного пара, МПа (кгс/см2) |

Производительность испарителя (т/ч) при рабочем давлении вторичного пара |

||

|

1,6 МПа (16 кгс/см2) |

0,6 МПа (6 кгс/см2) |

0,12 МПа (1,2 кгс/см2) |

|||

|

И-120 |

13 |

0,6 |

- |

6 |

- |

|

|

20 |

(6,0) |

- |

9 |

- |

|

|

- |

1,6 (16,0) |

18 |

18 |

10 |

|

И-250 |

12 |

0,6 (6,0) |

- |

11 |

- |

|

|

- |

1,6 (16,0) |

27 |

24 |

12 |

|

И-350 |

14 |

0,6 (6,0) |

- |

18 |

- |

|

И-600 |

8 |

0,6 (6,0) |

- |

18 |

- |

|

|

15 |

|

- |

32 |

- |

|

|

- |

1,6 (16,0) |

48 |

40 |

20 |

|

И-1000 |

14 |

0,6 (6,0) |

- |

50 |

- |

|

|

- |

1,6 (16,0) |

84 |

60 |

35 |

Для конкретных температурных условий паропроизводительность (т/ч) может быть определена по формуле

![]()

где Q = 3,6kF∆t (1 - ψ)- количество тепла, подводимого в испаритель с греющим паром, кДж/ч;

k - коэффициент теплопередачи, Вт/(м2 ∙ К);

F - площадь поверхности испарителя, м2;

∆t - температурный напор (разность температур насыщения со стороны греющего пара и кипящей воды), °С;

ψ - доля активной высоты кипятильных труб, находящаяся под уровнем конденсата греющего пара;

Qn - потери в окружающую среду, кДж/ч;

iII, iп.в, ip, ig - теплосодержание соответственно вторичного пара, питательной, продувочной и промывочной воды, кДж/кг;

p и g - доля расхода продувки и расхода конденсата (дистиллята) на промывку от производительности брутто.

Ориентировочные значения коэффициента теплопередачи приведены на рис. 2. Для многоступенчатых установок, начиная со II ступени, значения коэффициента теплопередачи (см. рис. 2) должны быть умножены на коэффициент 0,75, учитывающий влияние газов во вторичном паре.

Рис. 2. Ориентировочные значения коэффициента теплопередачи для испарителей вертикального типа в зависимости от температуры кипения и температурного напора

Для определения производительности нетто необходимо из производительности брутто (паропроизводительности) вычесть расход конденсата (дистиллята) на промывку и расход пара на деаэрацию питательной воды. На многоступенчатых установках нельзя отождествлять расход дистиллята из бака-расширителя с производительностью, так как чаще всего в бак-расширитель возвращается не весь конденсат избыточного пара и нередко сбрасывается конденсат греющего пара 1 ступени.

(Измененная редакция, Изм. № 1).

1.5. Конденсация вторичного пара испарителей в большинстве схем испарительных установок производится в пароводяных подогревателях. Для этих целей обычно устанавливают регенеративные подогреватели низкого давления или сетевые подогреватели.

(Измененная редакция, Изм. № 1).

1.6. Схемы включения испарителей на тепловых электростанциях разнообразны. Получили распространение следующие основные схемы.

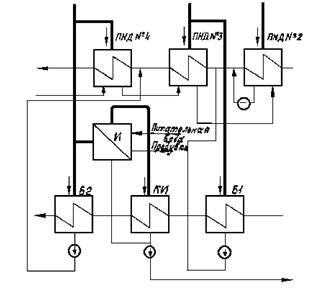

1.6.1. Эквипотенциальные установки, включенные в регенеративную систему конденсационных и теплофикационных турбин. Испаритель подключается по греющему пару параллельно одному из подогревателей низкого давления (рис. 3). Вторичный пар конденсируется в отдельном конденсаторе, включенном в линию основного конденсата перед этим подогревателем. Такая схема включения испарителя не приводит к существенному снижению тепловой экономичности турбин, если охлаждение дистиллята и подогрев химически очищенной воды организованы рациональным способом.

Рис. 3. Схема включения испарительной установки в регенеративную систему турбины К-300-240 ЛМЗ:

И - испаритель; ПНД - подогреватель низкого

давления; КИ - конденсатор испарителя; ![]() пар;

пар; ![]() вода

вода

При номинальной нагрузке энергоблока производительность одной установки составляет 1,9 - 3,7 % общего расхода пара на турбину.

Недостатком таких установок является резкое снижение производительности при частичных нагрузках энергоблока. В этих случаях предусматривается подвод пара из отбора более высокого давления или прекращение подачи греющего пара в регенеративный подогреватель, включенный по воде перед конденсатором испарителя. Эти мероприятия позволяют увеличить производительность испарителя за счет снижения тепловой экономичности энергоблока.

1.6.2. Испарительные установки, включенные в сетевую установку теплофикационных турбин Т-100-130, Т-175/210-130 и Т-250-240 по эквипотенциальной схеме. Один или два испарителя, каждый из которых снабжен собственным конденсатором, по греющему пару присоединяются параллельно подогревателю сетевой воды (рис. 4). Вторичный пар направляется в конденсаторы, параллельно включенные в линию сетевой воды между подогревателями сетевой воды. Греющим паром в зависимости от режима работы ТЭЦ служит пар верхнего или нижнего теплофикационного отбора турбины.

Рис. 4. Схема включения испарительной установки в сетевую установку турбины Т-100-130:

Б - подогреватель сетевой воды; остальные обозначения см. рис. 3

Для комплектования таких установок используются обычные испарители поверхностного типа, но требуется реконструкция дырчатых листов, так как они обычно работают под разрежением, что ГОСТ 10731-85 для серийных испарителей не предусмотрено.

Производительность сетевых установок может достигать 50 - 60 т/ч для турбин Т-100-130 и Т-175/210-130.

(Измененная редакция, Изм. № 1).

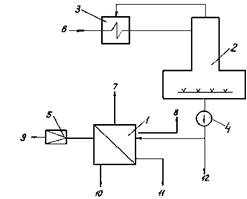

1.6.3. Многоступенчатые испарительные установки применяются на ТЭЦ и ГРЭС с большим невозвратом конденсата с производства (рис. 5). Обычно они состоят из пяти-семи ступеней. На 1 ступень подается пар из производственного отбора. На остальных ступенях в качестве греющего пара используется вторичный пар предыдущих ступеней (по пару ступени включены последовательно).

Рис. 5. Схема шестиступенчатой испарительной установки:

1 - регенеративный подогреватель; 2 -

бак-расширитель; 3 - подогреватель химически очищенной воды;

4 - атмосферный деаэратор; 5 - продувка; 6 - химически

очищенная вода; 7 - коллектор 1,3 МПа (13 кгс/см2);

8 - коллектор 0,12 МПа (1,2 кгс/см2); 9 - деаэратор 0,6 МПа (6

кгс/см2); I - VI - испарители;

![]() пар,

пар, ![]() - конденсат;

- конденсат; ![]() -

химически очищенная, питательная и продувочная вода

-

химически очищенная, питательная и продувочная вода

Отдельные ступени могут иметь регенеративные подогреватели питательной воды, в которые подается часть греющего пара данной ступени. Конденсаты греющего пара ступеней и подогревателей химически очищенной воды направляются в бак-расширитель, где они расширяются до давления вторичного пара последней ступени и деаэрируются. Бак-расширитель представляет собой емкость с устройствами для распределения и иногда дробления подводимого потока. Конденсат (дистиллят) из расширительного бака специальными насосами подается в деаэраторы высокого давления.

Большинство действующих испарительных установок имеет последовательную схему питания водой. При этом питательной водой отдельных ступеней является продувочная вода предыдущих ступеней. При последовательной схеме сводятся к минимуму тепловые потери с продувкой, улучшается солевой режим большинства ступеней.

Вторичный пар последней ступени и выпар бака-расширителя конденсируются в подогревателях химически очищенной воды, в которых вода нагревается от 30 - 40 до 90 - 95 °С и поступает в атмосферный деаэратор. Однако в многоступенчатых установках не весь пар может быть сконденсирован внутри установки. Избыток пара поступает в станционный коллектор 0,12 МПа (1,2 кгс/см2).

В конечном итоге от температуры 30 - 40 °С до температуры насыщения в деаэраторах высокого давления вода в установке нагревается за счет тепла производственного отбора без использования тепла низкопотенциальных отборов турбины. Пар низкопотенциальных отборов дополнительно вытесняется избыточным паром установки, поступающим в станционный коллектор. Поэтому дистилляция воды на многоступенчатых установках сопровождается значительными энергетическими потерями.

Комплектуются эти установки испарителями И-600 и И-1000, их расчетная производительность составляет 100, 200 и 300 т/ч.

На рис. 6 приведена расчетная диаграмма тепловых режимов шестиступенчатой установки производительностью 100 т/ч, работающей по полной проектной схеме (см. рис. 5). При отключении регенеративных подогревателей производительность установки уменьшается, а расход греющего и избыточного пара увеличивается. Изменение показателей установки при отключении всех регенеративных подогревателей по сравнению с полной проектной схемой приведено на рис. 7.

Рис. 6. Диаграмма тепловых режимов шестиступенчатой установки с испарителями И-600

Штриховыми линиями показан порядок определения

производительности брутто ![]() , расхода греющего пара D0 и расхода избыточного пара Dизб при заданном давлении греющего пара P и противодавлении P6

, расхода греющего пара D0 и расхода избыточного пара Dизб при заданном давлении греющего пара P и противодавлении P6

Рис. 7. Изменение производительности ∆D, расхода греющего пара ∆D0 и избытка пара ∆Dизб при отключении подогревателей (противодавление P0 = 0,2 МПа (2 кгс/см2)

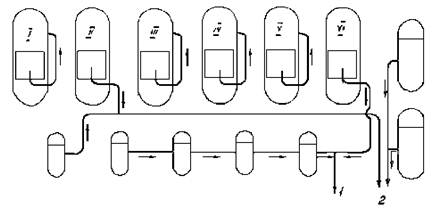

1.6.4. Паропреобразовательные установки генерируют пар для внешних потребителей или общестанционных нужд. До выпуска ГОСТ 10731-85 паропреобразователи и испарители отличались некоторыми конструктивными элементами. В настоящее время установки, работающие в режиме паропреобразования, комплектуются испарителями.

В схемах паропреобразовательных установок иногда предусматриваются пароперегреватели, в которых вторичный пар перегревается за счет тепла перегрева первичного пара. Промышленностью выпускаются пароперегреватели ПП-235 с площадью поверхности нагрева 235 м2, расходом пара 40 г/ч, расчетным давлением первичного пара 2,0 МПа (20 кгс/см2) и вторичного 1,3 МПа (13 кгс/см2), температурой первичного пара 300 °С и вторичного 250 °С.

Схемы паропреобразовательных установок могут быть различными в зависимости от назначения и местных условий. На рис. 8 приведена схема установки, вторичный пар которой направляется на мазутное хозяйство, устройства пожаротушения и т.п. Рабочим является редуцированный и охлажденный пар из 1 отбора турбины К-300-240 ЛМЗ.

Рис. 8. Паропреобразовательная установка энергоблока 300 МВт:

1 - испаритель; 2 - деаэратор

паропреобразовательной установки; 3 - охладитель выпара;

4 - питательные насосы; 5 - РОУ 60/25; 6 - химически

очищенная вода;

7 - в коллектор 0,8 - 1,3 МПа (8 - 13 кгс/см2); 8 -

промывочная вода от бустерных насосов;

9 - пар из 1 отбора; 10 - в деаэратор 0,7 МПа (7 кгс/см2);

11 - в циркуляционный водовод;

12 - на паропреобразоватепь энергоблока № 2

(Измененная редакция, Изм. № 1).

1.6.5. Известны и другие схемы включения испарителей в тепловую схему электростанции:

- включение в регенеративную систему турбины с энергетическими потерями (отсутствует отдельный конденсатор испарителя, вторичный пар более низкого потенциала вытесняет отборный пар в одном из регенеративных подогревателей низкого давления);

- использование испарителей для утилизации тепла и переработки воды непрерывной продувки котлов, а также для концентрирования растворов в схемах переработки сточных вод.

1.7. В конкретных условиях эксплуатации может возникнуть необходимость в изменении конструкции оборудования (врезка дополнительных штуцеров, смещение перегородок и т.д.). Все изменения конструкции, оказывающие влияние на прочностные характеристики и надежность работы оборудования, необходимо согласовывать с заводами-изготовителями.

2. ПРОЦЕССЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО ДИСТИЛЛЯТА

2.1. Генерация пара сопровождается капельным уносом жидкости с поверхности испарения. Концентрация примесей во вторичном паре, называемая обычно солесодержанием, определяется количеством транспортируемой влаги (влажностью ω) и ее солесодержанием Св:

Cn = ωCв

При отсутствии вспенивания кипящей воды влажность пара (в относительных единицах) определяется по формуле

![]()

где M - коэффициент, зависящий от физических свойств воды и пара (рис. 9);

![]() - скорость пара, приведенная к площади

зеркала испарения, м/с;

- скорость пара, приведенная к площади

зеркала испарения, м/с;

H - действительная высота парового пространства, м.

Рис. 9. Значение коэффициента M в зависимости от давления

Отделение сепарируемой части влаги происходит до высоты 0,8 - 1,0 м парового пространства, поэтому при больших значениях действительной высоты парового пространства в формулу подставляется значение Н, равное 0,8 м.

Чтобы добиться необходимой чистоты пара, испарители оборудуются жалюзийными сепараторами и паропромывочными устройствами. Жалюзийные сепараторы позволяют снизить влажность вторичного пара на 80 % и более. Наиболее распространенным типом паропромывочных устройств является дырчатый лист с опускными трубами, на который подается промывочная вода. Проходящий через отверстия листа вторичный пар в результате взаимодействии с промывочной водой образует барботажный слой, в котором задерживаются капли концентрата. С поверхности барботажного слоя уносятся капли более чистой промывочной воды. Необходимо отметить, что оценивать эффективность промывки по солевому балансу паропромывочного устройства нельзя, так как барботажный слой эффективно задерживает только относительно крупные капли концентрата, а значительная часть мельчайших капель проходит через него, не вступая во взаимодействие с промывочной водой.

Диапазон эффективной работы дырчатых листов ограничен, с

одной стороны, скоростью пара в отверстиях ![]() , при которой начинается провал

промывочной воды через отверстия (рис. 10), а с другой - допустимой скоростью

пара

, при которой начинается провал

промывочной воды через отверстия (рис. 10), а с другой - допустимой скоростью

пара ![]() в корпусе, при превышении которой резко

возрастает унос влаги (рис. 11). При

паровой перегрузке также возможен выброс концентрата по опускным трубам на

дырчатый лист из-за чрезмерного повышения перепада давлений на паропромывочном

устройстве.

в корпусе, при превышении которой резко

возрастает унос влаги (рис. 11). При

паровой перегрузке также возможен выброс концентрата по опускным трубам на

дырчатый лист из-за чрезмерного повышения перепада давлений на паропромывочном

устройстве.

Рис. 10. Предельная скорость начала провала в зависимости от давления (по данным ВНИИАМ)

Рис. 11. Максимально допустимая скорость пара в поперечном сечении испарителя (по данным ВНИИАМ)

2.2. На электростанциях получили распространение следующие схемы промывки:

- для барабанных котлов - испарители с одноступенчатой промывкой в слое питательной воды испарителя;

- для прямоточных котлов - испарители с дополнительной ступенью промывки в слое дистиллята или конденсата (двухступенчатая промывка).

При высокой минерализации питательной воды промывка вторичного пара на 1 ступени в слое питательной воды недостаточно эффективна. В таких случаях на верхний промывочный лист подается дистиллят или основной конденсат, который затем сливается на нижний промывочный лист, питательная вода подается в водяной объем испарителя.

2.3. Необходимая высота сепарационных пространств обеспечивается поддержанием положения зеркала испарения (действительного уровня) в определенных пределах воздействием на материальный баланс аппарата. Прямое измерение и регулирование положения физического уровня в промышленных условиях до сих пор не применяется, и в качестве сигнала для регулятора питания в испарителях используется массовый уровень, измеренный в какой-либо точке водяного объема. Значение массового уровня визуально может быть определено по отметке уровня на водоуказательном стекле. Действительный уровень всегда больше массового уровня, так как значительная часть водяного объема насыщена пузырьками генерируемого пара. Это явление принято называть набуханием водяного объема.

Набухание различно при разных нагрузках и давлениях. Существенно на набухание водяного объема влияет концентрация примесей в кипящей воде (продуктов коррозии, электролитов, органических веществ). При достижении определенной концентрации веществ начинается вспенивание кипящей воды, сопровождающееся повышенным уносом влаги и увеличением набухания. Эта концентрация примесей характеризуется критическим солесодержанием. При атмосферном давлении критическое солесодержание составляет 3 - 5 г/кг. С повышением давления значение критического солесодержания уменьшается.

В испарителях при докритическом солесодержании набуханию подвержен только динамический слой над греющей секцией. При достижении критического солесодержания не только увеличивается набухание верхнего динамического слоя, но и начинается снос в опускную систему паровых включений. Набухание распространяется на весь объем воды в зоне интенсивной циркуляции, т.е. на кольцевую щель по всей высоте греющей секции.

Массовый уровень, измеренный над центром греющей секции, наиболее точно отражает положение зеркала испарения, отличаясь от него только на значение набухания верхнего динамического слоя. Массовые уровни, измеренные в кольцевой щели, существенно меньше, чем уровень над центром греющей секции, причем в области критического солесодержания в результате набухания циркулирующей воды в кольцевой щели наблюдается расхождение уровней, измеренных на разной высоте (рис. 12). Чем ниже расположена контролируемая точка, тем меньше значение уровня. Наименьшее значение имеет уровень, измеренный у нижней кромки греющей секции.

Рис. 12. Массовые уровни в испарителе при различной щелочности концентрата:

1 - стенка корпуса; 2 - греющая секция;

a - H0 = const;

б - H0 = const

2.4. Гидродинамическая обстановка в испарителе при неправильном подключении импульсных линий регулятора или неправильном выборе значения регулируемого уровня может быть осложнена бросками концентрата на дырчатые листы паропромывочных устройств. Концентрат попадает на дырчатые листы через отверстия в них, а также в результате подъемного движения с самовскипанием по опускным трубам.

Броски концентрата могут иметь различную степень развития. Как правило, при небольших бросках незначительно повышается уровень на дырчатых листах и возрастает солесодержание промывочной воды. При мощных бросках уровень на дырчатых листах возрастает на 200 - 400 мм, в то время как при номинальном режиме работы этот уровень устойчиво поддерживается в пределах 25 - 35 мм (отсчет по водоуказательному стеклу от верха дырчатого листа). По солесодержанию и цвету промывочная среда приближается к концентрату.

Из-за уноса большого количества высокоминерализованной воды броски сопровождаются сильным ухудшением качества вторичного пара. При мощных бросках количество транспортируемого с вторичным паром концентрата может достигать нескольких тонн в час, что сопровождается резким ухудшением качества пара.

2.5. Кроме продуктов капельного уноса во вторичном паре содержатся агрессивные газы. В частности, пар всегда обогащен диоксидом углерода (свободной углекислотой - СО2).

Первичным источником поступления СО2 во вторичный пар являются соли угольной кислоты, содержащиеся в концентрате и подвергающиеся термическому распаду:

2NaHCO3 →Na2СО3 +Н2О +СО2 ↑

и гидролитическому разложению:

Na2CO3 + Н2О → 2NaOH + CO2 ↑

Глубина разложения увеличивается с повышением температуры кипения, увеличением времени пребывания воды в испарителе и увеличением степени упаривания. Под степенью упаривания при этом подразумевается отношение расхода вторичного пара к расходу питательной воды испарителя.

Кроме первичного диоксида углерода в паре испарителей может содержаться значительное количество вторичного диоксида углерода, поступающего с отсосом неконденсирующихся газов из греющей секции в тех случаях, когда первичный пар также обогащен диоксидом углерода.

Концентрация остальных газов во вторичном паре прямо пропорциональна концентрации их в питательной воде установки и обратно пропорциональна степени упаривания.

Концентрация газов (О2, СО2 и других) в дистилляте всегда ниже их концентрации во вторичном паре, так как в конденсаторе часть газов отводится через линию отсосов. Но концентрация диоксида углерода часто остается выше допустимых норм. На конечную концентрацию газов в дистилляте оказывают влияние местоположение конца конденсации, а, следовательно, и зоны максимальной концентрации газов в паре относительно уровня в конденсаторе, переохлаждение конденсата, объем отсоса неконденсирующихся газов, наличие или отсутствие специальных деаэрирующих устройств и некоторые другие факторы.

2.6. Дистиллят может быть загрязнен примесями охлаждающей воды при наличии присосов в конденсаторах испарителей, охлаждаемых сырой, сетевой или умягченной водой.

3. ВОДНЫЙ РЕЖИМ ИСПАРИТЕЛЬНЫХ УСТАНОВОК

3.1. Правильное ведение водного режима испарительных установок предполагает выполнение комплекса мероприятий по обеспечению норм качества вторичного пара и дистиллята предотвращению образования отложений на поверхностях нагрева и коррозии элементов оборудования.

Неудовлетворительный водный режим испарительных установок приводит к серьезным нарушениям водного режима электростанции в целом:

- образованию отложений на поверхностях нагрева котлов и в проточной части турбин;

- забросу воды в пароперегреватели барабанных котлов и недопустимому снижению температуры пара перед турбиной из-за резкого увеличения щелочности и вспенивания котловой воды;

- повышению агрессивности станционных вод и увеличению коррозии элементов теплосилового оборудования.

(Измененная редакция, Изм. № 1).

3.2. Безнакипный режим работы поверхностей нагрева и минимальный уровень коррозии элементов установки обеспечиваются при поддержании норм качества питательной воды испарителей:

- жесткости - не более 30 мкг - экв/кг, а при высокоминерализованных исходных водах (солесодержание более 2000 мг/кг) - не более 75 мкг-экв/кг;

- содержания кислорода - не более 30 мкг/кг;

- отсутствии диоксида углерода.

При питании испарителей химически очищенной водой с общим солесодержанием более 2000 мг/кг допускается фосфатирование.

В отдельных случаях на основе опыта эксплуатации по разрешению энергоуправления нормы качества питательной воды могут быть скорректированы. В частности, для защиты от коррозии греющих секций допускается работа в режиме управляемого накипеобразования за счет регулирования жесткости воды в пределах значений, установленных испытанием. Толщина образующихся при этом защитных карбонатных пленок не должна превышать 0,2 мм.

В дополнение к термической деаэрации допускается обработка питательной воды гидразином или сульфитом натрия. Обработка питательной воды гидразином не допускается в тех случаях, когда вторичный пар паропреобразовательных установок подается на пищевые, фармацевтические и им подобные предприятия. Необходимость снижения содержания диоксида углерода в дистилляте требует применения схем водоподготовки, имеющих стадию декарбонизации; двухступенчатое Na-катионирование с предварительным известкованием, H-Na-катионирование или Cl-Na-ионирование с предварительным осветлением или без него.

Кроме химически очищенной воды для питания испарителей используют низкокачественный производственный конденсат и продувочную воду котлов с предварительным расширением или без него.

3.3. Повышение концентрации растворенных в воде примесей, происходящее при генерировании пара, может привести к образованию на поверхности кипятильных труб различных отложений. Локальное повышение концентрации в кипятильных трубах предотвращается организацией надежной естественной циркуляции. Примеси, как поступающие с питательной водой, так и образующиеся в испарителе (продукты коррозии), выводятся на нижней части корпуса испарителя с продувкой. Концентрация примесей в кипящей воде Sp обратно пропорциональна расходу продувки:

![]()

где S и Sg - концентрация примесей соответственно в питательной и промывочной воде.

С другой стороны, с уменьшением размера продувки снижаются энергетические потери и расход воды. Поэтому необходимо стремиться к максимальной концентрации примесей в кипящей воде. При правильной эксплуатации испарителей, оборудованных паропромывочными устройствами, солесодержание концентрата может быть доведено до 100 г/кг. В испарителях, не имеющих паропромывочных устройств, допустимое солесодержание концентрата определяется на основании тепло-химических испытаний.

На испарительных установках небольшой производительности организовать постоянную продувку не всегда удается из-за сложности поддержания малых расходов и самопродувки через неплотности и пробоотборные точки. Для исключения проскоков кислорода расход продувки увеличивают до необходимого значения за счет ступенчатого открытия продувочного вентиля с интервалом 10 - 15 мин.

В многоступенчатых установках при последовательном питании водой продувка любой ступени равна сумме производительностей последующих ступеней и расхода продувки последней ступени. При таком большом значении расхода продувки концентрация примесей на большинстве ступеней незначительная. Только на последней ступени она достигает максимума.

3.4. Испарители с одноступенчатой промывкой выдают пар,

удовлетворяющий по содержанию продуктов капельного уноса нормам качества

питательной воды барабанных котлов. Пар испарителей с двухступенчатой промывкой

может удовлетворять следующим нормам качества: содержание соединений натрия в

пересчете на Na+ не более 10 - 15 мкг/кг,

кремниевой кислоты в пересчете на ![]() не более 20 мкг/кг.

не более 20 мкг/кг.

В связи с тем, что на современных энергоблоках с прямоточными котлами доочистка дистиллята на блочных конденсатоочистках является обязательной, требования к качеству дистиллята могут быть несколько снижены: по действующим Правилам технической эксплуатации допускается общее содержание катионов всех растворенных солей в пересчете на Na+ до 100 мкг/кг.

Однако при наладке испарителей следует добиваться соответствия качества вторичного пара указанным выше значениям, так как значительное (более 40 - 50 мкг/кг по Na+) и систематическое превышение их свидетельствует о неустойчивой работе аппарата, неисправности паропромывочных устройств или гидравлической неплотности тракта греющего пара (см. приложение).

В тех случаях, когда потребитель не предъявляет требований к качеству вторичного пара паропреобразовательных установок, следует ориентироваться на такое качество пара, которое обеспечивает длительную работу перегревателя вторичного пара без существенных отложений на его поверхностях. Это условие выполняется при солесодержании вторичного пара около 1 мкг/мг.

3.5. Гидравлическая устойчивость аппарата зависит от правильного регулирования питания (выбора места подключения импульсных линий и диапазона регулирования). Особенно тщательное регулирование требуется для испарителей с малой высотой парового пространства (1000 - 1800 мм). Согласно исследованиям МЭИ, на этих испарителях для получения пара необходимой чистоты следует поддерживать уровень над центром греющей секции равным 20 - 90 мм (отсчет от верха греющей секции). Иногда применяется прямое регулирование этого уровня; его недостатки - малый диапазон допустимых изменений, большое время запаздывания, большие колебания расхода питательной воды. Последние при наличии схемы индивидуальной деаэрации (п. 3.7) недопустимы.

Наиболее удобным для регулирования является уровень, измеренный у нижней кромки греющей секции, вне зоны интенсивной циркуляции (рис. 13). Если изменить этот уровень на определенное значение, то ответное изменение уровня над центром греющей секции будет в несколько раз меньше. Такое косвенное регулирование лишено упомянутых выше недостатков. Для испарителей с малой высотой парового пространства нуль отсчета регулируемого уровня следует выбирать равным примерно 1/3 высоты греющей секции (Hp = H / 3) и диапазон регулирования между установками сигнализации - равным ±100 мм. Такое регулирование обеспечивает, с одной стороны, достаточно развитую циркуляцию, так как циркуляция в кипятильных трубах начинается при затоплении их водой на 18 - 20 % высоты, с другой - уровень над центром греющей секции не более 90 мм во всем диапазоне регулирования при различных нагрузках и солесодержании концентрата.

Рис. 13. Измерение и регулирование уровня в корпусе испарителя:

1 - стенка корпуса; 2 - нижний дырчатый лист; 3

- водоуказательное стекло;

4 - сосуд регулятора питания; 5 - низ греющей секции; O-О -

нормальное положение

регулируемого уровня

Для испарителей, имеющих высоту парового пространства 3000 - 4000 мм, нуль отсчета выбирается равным примерно половине высоты греющей секции (Нр = Н / 2.) и диапазон регулирования между отметками сигнализации должен быть равен 200 - 300 мм. При этом уровень над центром греющей секции не превышает 200 мм.

Во время пуска испаритель заполняется водой до верха греющей секции; прогрев аппарата и набор нагрузки осуществляется за счет запаса воды между этим уровнем и верхней меткой диапазона регулирования питания.

Такой порядок пуска предотвращает отложение солей на кипятильных трубах в условиях недостаточной циркуляции при малых нагрузках. При снижении уровня до верхней метки автоматически включается регулятор питания.

Для испытаний необходимо дополнительно оснащать испаритель водоуказательной колонкой для измерения уровня над центром греющей секции. При испытаниях необходимо проверять соответствие между уровнями при различных нагрузках и солесодержаниях концентрата. Максимальный уровень над центром греющей секции обычно наблюдается при солесодержании концентрата от 5 до 30 г/кг. При меньших и больших концентрациях может происходить некоторое уменьшение уровня над греющей секцией.

Описанный способ регулирования питания требует поддержания минимального уровня конденсата греющего пара в греющей секции, особенно на испарителях с малой высотой парового пространства и малой высотой греющей секции (испарители И-120 и И-250 ранних выпусков). В противном случае может наблюдаться закупорка кипятильных труб растворимыми солями.

3.6. Для эффективной работы верхнего паропромывочного устройства на испарителях с двухступенчатой промывкой необходимо подавать конденсат или дистиллят на промывку в количестве 3 - 5 % производительности. Для блочных установок наиболее выгодно отбирать воду на промывку из линии основного конденсата на выходе из конденсатора испарителя.

3.7. Деаэраторы в схемах термической подготовки воды не всегда обеспечивают нужную глубину деаэрации: высокая концентраций кислорода и значительная минерализованность воды вызывают интенсивную коррозию элементов деаэратора, что приводит к проскокам кислорода в испаритель. В этих случаях целесообразна двухступенчатая деаэрация. В качестве второй (дополнительной) ступени возможно применение схемы индивидуальной деаэрации (рис. 14) с использованием малогабаритной деаэрационной колонки.

Рис. 14. Схема индивидуальной деаэрации:

1 - испаритель; 2, 3 - соответственно

нижний и верхний дырчатые листы;

4 - деаэрационная колонка; 5 - подвод пара; 6, 7 -

подвод и отвод воды; 8 - отвод выпара;

9 - клапан регулятора питания

Колонка устанавливается рядом с испарителем примерно на 1 м выше нижнего промывочного листа и включается в линию питательной воды после клапана регулятора питания. Кроме вентиля на линии выпара в схеме не имеется никакой запорной и регулирующей арматуры. Пар для деаэрационной колонки отбирается из-под нижнего дырчатого листа испарителя. Питательная вода из колонки сливается на нижний промывочный лист испарителя самотеком.

Эффективная работа деаэрационной колонки возможна только при плавном изменении расхода питательной воды, что обеспечивается регулированием согласно п. 3.5.

Деаэрационные колонки для схем индивидуальной деаэрации заводами серийно не выпускаются.

В настоящее время известны деаэрационные колонки, разработанные НПО ЦКТИ для Змиевской ГРЭС (турбины 200 МВт) и УралВТИ для Сырдарьинской ГРЭС (турбины 300 МВт). Они изготавливаются персоналом ремонтных предприятий.

При наличии на отдельных испарителях индивидуальной схемы деаэрации в качестве 1 ступени представляются перспективными общестанционные вакуумные деаэраторы, установленные после водоподготовительной установки, которые позволят удалить основное количество кислорода из химически очищенной воды, снизить интенсивность коррозионных разрушений питательного тракта и загрязненность воды окислами железа. Кроме того, низкая температура процесса сводит к минимуму коррозию элементов самих деаэраторов.

3.8. Концентрация диоксида углерода в дистилляте, согласно нормам ГТГЭ, не должна превышать 2 мг/кг. Регенеративные подогреватели низкого давления, используемые в качестве конденсаторов испарителей, не приспособлены для эффективного удаления диоксида углерода. За счет организации отсосов неконденсирующихся газов обычно не удается снизить концентрацию диоксида углерода в дистилляте до нормы, и возникает необходимость в аминировании питательной воды, что накладывает дополнительные ограничения на водно-химический режим энергоблоков.

Эффективным мероприятием, позволяющим снизить концентрацию диоксида углерода в дистилляте, является реконструкция конденсатора испарителя (а в многоступенчатых установках -и греющих секций) с переводом их на «обращенное» движение пара (рис. 15) в соответствии с рекомендациями Уралтехэнерго (см. «Изменение схемы подачи пара и отсоса неконденсирующихся газов в пароводяных теплообменниках поверхностного типа». Экспресс-информация № 24 (278) - М: СПО ОРГРЭС, 1976).

Рис. 15. Схема смывания паром трубного пучка и отсоса неконденсирующихся газов в конденсаторе испарителя:

а - существующая; б - предполагаемая

3.9. Особенностью водного режима многоступенчатых испарительных установок при последовательном питании их водой является полное разложение в 1 ступени бикарбонатов, содержащихся в питательной воде, а также незначительное разложение карбонатов. Переходит во вторичный пар 1 ступени и весь остаточный кислород питательной воды, при этом концентрация кислорода в паре может в несколько раз превышать концентрацию его в питательной воде. В остальных ступенях разложение карбонатов продолжается. В соответствии с распадом бикарбонатов концентрация первичного диоксида углерода во вторичном паре 1 ступени достигает 100 мг/кг при работе на Na-катионированной воде с бикарбонатной щелочностью 1 мг-экв/кг. Концентрация первичного диоксида углерода в остальных ступенях в 10 - 20 раз ниже.

При большем содержании бикарбонатов в питательной воде уровень концентрации первичного диоксида углерода во всех ступенях пропорционально увеличивается и наоборот.

Некоторое увеличение содержания первичного диоксида углерода во вторичном паре может наблюдаться на последних ступенях за счет разложения бикарбонатов химически очищенной воды, подаваемой на промывку. Чтобы избежать этого, рекомендуется в качестве промывочной воды использовать декарбонизированный концентрат II ступени, солесодержание которого обычно превышает солесодержание химически очищенной воды не более чем в два раза. Если солесодержание концентрата II ступени остается при этом меньше критического, такая промывка эффективна.

Рассмотренная схема разложения углекислых солей и распределения диоксида углерода искажается, если питательная вода подводится в нижнюю часть корпуса испарителя 1 ступени в непосредственной близости к штуцеру отвода продувочной воды. В этом случае углекислые соли транзитом поступают в следующую ступень, не подвергаясь существенному термическому разложению.

Большое влияние на распределение агрессивных газов по ступеням оказывает схема отсоса неконденсирующихся газов. Если отсос из греющей секции испарителя направлен в собственный корпус, то газы, содержащиеся в первичном паре, переходят во вторичный пар. При такой каскадной схеме отсосов в многоступенчатых установках диоксид углерода, выделившийся в 1 ступени в результате распада бикарбонатов, и остаточный кислород питательной воды перемещаются по установке, в десятки раз увеличивая концентрацию агрессивных газов во вторичном паре остальных ступеней. Поэтому необходимо отвод газов II ступени направлять в атмосферу (рис. 16). Для утилизации тепла неконденсирующихся газов может быть предусмотрен специальный охладитель с коррозионно-стойкими поверхностями нагрева.

Рис. 16. Схема отвода неконденсирующихся газов в многоступенчатой установке:

1 - в выпар бака-расширителя; 2 - в атмосферу

Управление потоками агрессивных газов с помощью схемы отвода неконденсирующихся газов может оказаться неэффективным в случае наличия неплотностей кипятильных труб в зоне максимальной концентрации газов.

Концентрация диоксида углерода в дистилляте отдельных ступеней колеблется в широком диапазоне (от 2 до 100 мг/кг) и зависит от концентрации ее в конденсируемом паре, уровня, переохлаждения дистиллята и т.д. При поддержании уровня конденсата ниже трубного пучка и правильно организованном отводе неконденсирующихся газов удается поддерживать концентрацию диоксида углерода в дистилляте не более 8 мг/кг.

3.10. Дистиллят отдельных ступеней испарительной установки направляется в бак-расширитель, где происходит дегазация. Неконденсирующиеся газы из последней ступени нужно направлять в выпар бака-расширителя бака.

3.11. Максимально допустимые концентрации продуктов коррозии в дистилляте испарительных установок: содержание железа - 100 мкг/кг, содержание меди - 10 мкг/кг.

Большое количество продуктов коррозии содержится в дистилляте многоступенчатых установок. При каскадной схеме отсосов концентрация железа достигает 200 - 400 мкг/кг. При выводе газов из греющей секции II ступени непосредственно в атмосферу (см. рис. 14) эта концентрация снижается и составляет 70 - 150 мкг/кг.

3.12. Нормы качества дистиллята приведены в табл. 4. При превышении допустимых концентраций дистиллят должен сбрасываться в баки загрязненного конденсата или в канализацию.

Качество дистиллята для энергоблоков с прямоточными котлами

|

Режим |

Показатель качества |

|||||

|

Na |

|

Жесткость |

Fe |

Cu |

СО2 |

|

|

Стационарный |

15 |

20 |

0,5 |

- |

- |

1,0 |

|

Включение в работу и временные нарушения режима |

100 |

100 |

5 |

100 |

10 |

3,0 |

|

Примечание. Для электростанций с барабанными котлами превышение норм допускается не более чем в 2 раза. |

||||||

3.13. В соответствии с действующими ПТЭ и Циркуляром № Ц-08-84 (т) «Консервация испарителей поверхностного типа» при выводе в ремонт и остановках оборудование подлежит консервации, что предотвращает коррозию греющих секций и вынос продуктов коррозии в пароводяной тракт котла. Чем выше рабочее солесодержание концентрата, тем тщательнее должна производиться консервация.

При отсутствии возможности включения испарителей в существующие на ТЭС схемы консервации предусматривать индивидуальную консервацию испарителей обязательно. В зависимости от характера и длительности остановов рекомендуются следующие способы консервации.

3.13.1. При аварийных остановах слить концентрат из корпуса и открыть люки для подсушки поверхностей за счет аккумулированного тепла.

3.13.2. При плановых остановках отключению испарителей должна предшествовать отмывка греющей секции питательной водой в режиме максимальной продувки для вывода солей и шлама. После останова действовать в соответствии с п. 3.13.1. Для ускорения сушки поверхностей может быть подан пар в греющую секцию или горячий воздух от калорифера через нижний люк в корпус. При длительных остановах (более месяца) осушку рекомендуется дополнять размещением во внутренней полости влагопоглотителя (силикагеля) в количестве 1,5 - 2,0 кг на 1 м объема с последующей герметизацией аппарата.

3.13.3. При остановках, не связанных с ремонтом, консервацию допускается производить путем заполнения корпуса деаэрированной питательной водой выше верха греющей секции на 200 - 300 мм. Предварительно греющую секцию отмыть от концентрата. Арматуру на трубопроводе отвода не конденсирующихся газов из греющей секции закрыть. Конденсатор испарителя отключить по пару, греющую секцию оставить подключенной по пару для поддержания небольшого избыточного давления. Периодически производить подпитку испарителя, а также частичное опорожнение греющей секции от конденсата греющего пара. Этот способ консервации позволяет быстро включать аппарат в работу, однако требует надежного поддержания избыточного давления, гидравлической плотности греющей секции, плотности арматуры на трубопроводе вторичного пара. При несоблюдении этого условия консервацию необходимо выполнять в соответствии с п. 3.13.2.

4. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ, АВТОМАТИКА, СИГНАЛИЗАЦИЯ, ХИМИЧЕСКИЙ КОНТРОЛЬ

4.1. На местном щите управления или непосредственно на оборудовании должны быть установлены приборы для измерения:

- давления первичного и вторичного пара;

- температуры первичного и вторичного пара, если он перегрет;

- давления, температуры и расхода питательной воды;

- температуры на входе всех подогревателей и конденсаторов и выходе из них;

- давления в баке-расширителе многоступенчатых установок;

- расхода греющего пара многоступенчатых установок и вторичного пара паропреобразовательных установок;

- расхода промывочной воды;

- солесодержания промывочной воды (см. п. 4.5).

Кроме того, должны быть предусмотрены водоуказательные устройства для контроля уровня;

- в корпусе и греющей секции испарителя;

- на дырчатых листах паропромывочных устройств;

- в подогревателях и конденсаторах;

- в баке-расширителе многоступенчатых установок.

На блочный щит управления должны быть вынесены приборы для определения:

- расхода питательной воды;

- солесодержания промывочной воды;

- уровня в корпусе испарителя.

4.2. Для обеспечения надежной и экономичной работы испарительных установок должно быть предусмотрено автоматическое регулирование уровня в корпусе испарителя; в греющей секции испарителя; в баке-расширителе многоступенчатых установок; в подогревателях и конденсаторах, а также температуры после подогревателей химически очищенной воды в многоступенчатых установках. Иногда возникает необходимость в регулировании давления греющего пара на многоступенчатых и паропреобразовательных установках.

Автоматическое регулирование продувки рекомендуется для установок большой производительности при работе на высокоминерализованной воде переменного состава.

Регулирование температуры химически очищенной воды на многоступенчатых установках должно производиться за счет байпасирования части химически очищенной воды помимо подогревателей. Недопустимо ее регулирование перед атмосферным деаэратором путем изменения подачи пара на подогреватели химически очищенной воды, так как уменьшение расхода пара приводит к появлению обратного перепада давления между подогревателями и баком-расширителем, записанию из-за этого трубопровода слива из подогревателей в бак и затоплению парового пространства подогревателей дистиллятом.

(Измененная редакция, Изм. № 1).

4.3. Технологическая сигнализация испарительных установок должна предусматривать включение светозвуковых сигналов об отклонении уровня в корпусе испарителя от допустимых пределов.

В многоступенчатых установках целесообразна сигнализация уровня в баке-расширителе.

4.4. Химический контроль осуществляется в соответствии с «Инструкцией по эксплуатационному анализу воды и пара на тепловых электростанциях» (М.: СПО Союзтехэнерго, 1979). Рекомендуемая частота химического контроля приведена в табл. 5.

Таблица 5

Рекомендуемая частота эксплуатационного контроля водного режима испарительных установок для установившегося режима

|

Объект контроля |

Показатель качества |

Частота |

Примечание |

|

Дистиллят |

Na |

1 раз в сутки |

При наличии автоматического контроля солесодержания промывочной воды сокращается до 2 раз в неделю |

|

|

СО2 |

1 раз в сутки |

При наличии «обращенного» движения пара в конденсаторах сокращается до 2 раз в неделю |

|

|

|

1 раз в неделю |

|

|

|

Fe |

1 раз в месяц |

|

|

|

Cu |

1 раз в месяц |

|

|

|

Жесткость |

2 раза в неделю |

При охлаждении конденсаторов сетевой или сырой водой |

|

Промывочная вода с верхнего дырчатого листа |

Электрическая проводимость |

Автоматический контроль |

На блоках с прямоточными котлами |

|

Концентрат |

Солесодержание (кондуктометрическое) |

2 - 3 раза в неделю |

|

Для контроля качества конденсата греющего пара в период пуска должна быть предусмотрена специальная пробоотборная точка.

Трассы и змеевики холодильников для отбора и охлаждения проб концентрата и питательной воды могут выполняться из стальных углеродистых труб диаметром 12 - 16 мм, для отбора проб дистиллята и вторичного пара - из труб из нержавеющей стали диаметром 6 - 12 мм.

4.5. Нарушения водного режима испарительных установок могут носить эпизодический характер и в некоторых случаях самопроизвольно устраняться. Обычными методами периодического контроля эти нарушения могут и не фиксироваться. Поэтому необходим непрерывный контроль с записью какого-либо параметра, характеризующего достаточно полно режим работы установки. Практикуемый на некоторых ТЭС контроль солесодержания дистиллята по электрической проводимости ненадежен, так как при низких солесодержаниях большое влияние на показания прибора оказывают СО2 и NH3. Сигнализация уровня на дырчатых листах имеет большое время запаздывания и срабатывает только при серьезных нарушениях режима. Минимальным запаздыванием и большой контрастностью обладает сигнал по солесодержанию промывочной воды на сливе с верхнего паропромывочного устройства. В стационарном режиме солесодержание промывочной воды составляет 50 - 150 мг/кг для испарителей с большой высотой парового пространства и 300 - 500 мг/кг - с малой. Большие значения относятся к испарителям, на нижний лист которых подается высокоминерализованная вода. При нарушениях режима солесодержание промывочной воды возрастает до 1500 - 2000 мг/кг и более, чем позволяет организовать эффективный контроль и сигнализацию режима работы (рис. 17). Этот сигнал при необходимости может быть использован в схеме блокировки, переводящей поток дистиллята в бак загрязненного конденсата при серьезных нарушениях режима.

Рис. 17. Схема принципиальная автоматического контроля

качества промывочной воды испарителя:

1 -

испаритель; 2 - дырчатый лист; 3 - холодильник пробы; 4 -

первичный преобразователь (датчик)

электрической проводимости; 5 - показывающий прибор; 6 -

самописец; 7 - сигнализация;

8 - охлаждающая вода; 9 - трубопровод слива промывочной воды; 10

- водопереливной бортик;

11- пробоотборник

Пределы измерений шкалы и установки сигнализации определяются в результате тепло-химических испытаний. Такой контроль не исключает периодического контроля качества дистиллята, но позволяет уменьшить его частоту.

Для реализации схемы контроля солесодержания промывочной воды может быть рекомендован, в частности, автоматический кондуктометрический концентратомер АКК-201.

5. ЭКСПЛУАТАЦИЯ ИСПАРИТЕЛЬНЫХ УСТАНОВОК

5.1. Испаритель поставляется заводом-изготовителем с паспортом установленной Госгортехнадзором СССР формы и инструкцией по его монтажу и безопасной эксплуатации.

5.2. При монтаже производится внутренний осмотр испарителя. Необходимо убедиться в том, что болты дополнительных креплений 14 (см. рис. 1) отпущены на 2 - 3 оборота, тщательно осмотреть паропромывочные устройства и жалюзийный сепаратор, проверить горизонтальность дырчатых листов. Их отклонение от горизонтальной оси не должно превышать 2 мм на 1 м диаметра. С помощью гидростатического уровня с точностью ±5 мм вынести отметку верха греющей секции на наружную поверхность изоляции корпуса. В дальнейшем она используется при настройке регуляторов уровня в корпусе и греющей секции испарителя.

Необходимо проверить правильность присоединения импульсных линий устройств автоматического регулирования, а также соединительных линий водоуказательных стекол. Иногда водяные соединительные линии водоуказателей паропромывочных устройств оказываются не присоединенными внутри испарителя к дырчатым листам.

В установках, включенных в регенеративную систему, неконденсирующиеся газы из конденсатора отсасываются в коллекторы отсоса регенеративной системы или непосредственно в конденсатор турбины. Во избежание попадания большого количества воздуха в вакуумную систему турбины в период пуска необходимо в верхней части парового пространства конденсатора испарителя установить воздушник для вытеснения воздуха непосредственно в атмосферу.

К моменту пуска на установке должны быть смонтированы трубопроводы сброса конденсата греющего пара и дистиллята в баки загрязненного конденсата или, если позволяет имеющийся перепад давления, в тракт питательной воды испарительной установки. Сечение трубопроводов должно быть рассчитано на работу установки с номинальной производительностью.

(Измененная редакция, Изм. № 1).

5.3. Пуску должна предшествовать тщательная промывка трубопроводов и оборудования химически очищенной водой, регулировка предохранительных клапанов, обкатка насосов и проверка действия средств дистанционного управления.

Запрещается включение в работу испарителей при неисправном (невключенном) регуляторе питания или без указателя уровня в корпусе испарителя. Указатели уровня в корпусе и греющей секции испарителя должны иметь хорошо видимые метки допустимых пределов изменения уровней.

Метки указателя уровня в корпусе должны быть нанесены в соответствии с п. 3.5 настоящих Методических указаний. На указателе уровня в греющей секции метки должны быть выше нижней трубной доски греющей секции: нижняя - на 20 - 40 мм, верхняя - на 150 мм. Установки сигнализации на щитовых приборах должны соответствовать этим меткам. Обмер аппарата при нанесении меток должен производиться с использованием предварительно вынесенной отметки верха греющей секции (см. п. 5.2), так как использование для этих целей внешних характерных деталей испарителя может привести к серьезным ошибкам из-за отклонения фактических размеров от рабочего чертежа.

При эксплуатации испарительных установок в некоторых случаях не исключены режимы работы под разрежением. Для установок, включенных в сетевую установку теплофикационных турбин (п. 1.6.2), такие режимы являются нормальными. Работа под разрежением требует принятия дополнительных мер:

- должен быть обеспечен отсос неконденсирующихся газов;

- пробоотборные точки должны быть оборудованы отсечными или отсасывающими устройствами;

- должен быть исключен присос сырой воды через линии опорожнения и продувки путем установки последовательно двух задвижек с дренажным устройством между ними, сообщающимся с атмосферой с видимым разрывом.

5.4. Перед пуском испарительной установки необходимо убедиться в следующем:

- ремонтные и монтажные работы на установке закончены, инструменты и материалы убраны;

- приборы системы измерения и первичные преобразователи регуляторов установлены, подключены и находятся в исправном состоянии;

- регуляторы и сигнализация находятся в исправном состоянии, импульсные линии первичных преобразователей регуляторов открыты, а их уравнительные линии закрыты, ключи регулирующей арматуры стоят в положении «Дистанционно»;

- электрические схемы питания электроприводов, приборов системы измерения, насосов и местного освещения собраны;

- коллекторы питания водой и паром находятся под давлением;

- подшипники насосов залиты чистым маслом, подана охлаждающая вода.

Проверить плавность хода и отсутствие заеданий в регулирующих клапанах. С помощью наружной рукоятки проверить отсутствие заеданий в конденсатоотводчиках. После проверки опустить поплавки в нижнее положение. Включить водомерные колонки.

Подогреватели и конденсаторы поставить под давление с водяной стороны, и по показаниям водомерных колонок при закрытых задвижках на отводе конденсата убедиться в том, что трубные пучки не имеют течей.

5.5. При подготовке к пуску необходимо открыть воздушники, дренажи на паропроводах, задвижки с водяной и паровой сторон подогревателей и конденсаторов, задвижки на всасывающих трубопроводах насосов.

Арматуру на трубопроводе отсоса воздуха из конденсатора испарителя в регенеративную систему и конденсатор турбины закрыть. Арматуру на всех остальных линиях отвода неконденсирующихся газов открыть.

5.6. По окончании монтажа испарительные установки вводятся в эксплуатацию с соблюдением требований п. 1.2 ПТЭ-89. К пуску установки рабочие места персонала должны быть укомплектованы технологической (оперативной) схемой и инструкцией по эксплуатации. Последняя должна отвечать требованиям ПТЭ и ГОСТ 2.601-68* «Эксплуатационная и ремонтная документация».

_____________

* Действует ГОСТ 2.601-2006. - Примечание.

(Измененная редакция, Изм. № 1).

5.7. Последовательность операций при пуске зависит от конкретной схемы установки. При пуске одноступенчатой установки, включенной в регенеративную систему турбины, следует:

- открыть задвижку на линии подвода питательной воды и заполнить корпус испарителя до верха греющей секции (контроль осуществлять по водоуказательному стеклу 3 - см. рис. 13), после чего задвижку закрыть;

- открыть задвижку вторичного пара из корпуса в конденсатор испарителя;

- прогреть трубопровод греющего пара и медленно открыть задвижку на линии подачи пара в греющую секцию, наблюдая за давлением греющего и вторичного пара, а также за уровнями в корпусе, греющей секции и конденсаторе испарителя; прогрев аппарата и вытеснение воздуха производится в течение 5 - 10 мин; при достижении уровнями в греющей секции и в конденсаторе испарителя верхней метки открыть задвижки на линиях отвода конденсата и дистиллята в канализацию;

- установив с помощью задвижек нормальные уровни в греющей секции, корпусе и конденсаторе испарителя, включить автоматическое управление регулирующими клапанами, открыть полностью задвижки на линиях подвода питательной воды, отвода конденсата и дистиллята в канализацию;

- закрыть воздушники и дренажи, перевести отсос неконденсирующихся газов из конденсатора испарителя в трубопроводы отсосов регенеративной системы турбины;

- включить и отрегулировать пробоотборные точки;

- подать на верхнее паропромывочное устройство конденсат.

При пуске установки тщательно наблюдать за уровнями в корпусе испарителя. Заполнение корпуса водой производится до верха греющей секции. После подачи греющего пара из-за набухания водяного объема уровень в верхнем стекле несколько возрастает, а затем начинает постепенно снижаться до появления уровня в нижнем стекле. При достижении верхней отметки диапазона регулирования включить автоматическое управление регулятором питания. Такой порядок пуска предотвращает отложение солей на поверхности кипятильных труб в условиях недостаточной циркуляции при малых нагрузках.

При достижении показателей качества конденсата и дистиллята, приведенных в табл. 4, следует перевести конденсат греющего пара и дистиллят в регенеративную систему.

При пуске многоступенчатых установок после заполнения водой корпусов всех ступеней до верха греющей секции подается пар на 1 ступень. После вытеснения воздуха и появления избыточного давления в 1 ступени подается пар на II ступень и т.д. По мере появления уровней в диапазоне регулирования включается автоматическое управление регулирующими клапанами. Схема отсоса неконденсирующихся газов должна быть выполнена в соответствии с рис. 14.

5.8. Обслуживание испарительной установки в процессе нормальной эксплуатации включает:

- периодический обход установки и проверку работы оборудования по показаниям приборов и путем визуального осмотра; выявление причин возникновения отклонений в работе и устранение их;

- проверку правильности работы устройств автоматического регулирования, периодическую настройку их работы путем воздействия на задатчик; не реже одного раза в 10 дн. следует проверять работу регуляторов и сигнализации большим возмущением;

- расхаживание конденсатоотводчиков и регулирующих клапанов; расхаживание и опробование предохранительных клапанов - по специальному графику (но не реже 1 раза в 6 мес);

- периодическое сравнение показаний водомерных колонок и щитовых приборов, продувку водоуказательных стекол;

- производство периодических продувок и регулирование непрерывной продувки и расхода воды на промывку.

При эксплуатации установок под разрежением необходимо особенно тщательно контролировать эффективность схемы отсоса неконденсирующихся газов, отсутствие присосов сырой воды через линии опорожнения и продувки, эффективность отсечных и отсасывающих устройств на пробоотборных точках.

Действия персонала при типичных нарушениях режима и авариях приведены в приложении.

5.9. Испарительные установки отключаются в следующем порядке:

- закрыть задвижку на линии подвода греющего пара;

- отключить автоматическое управление регулирующими клапанами на линии подвода питательной воды;

- закрыть задвижки на линиях подвода питательной воды и отключить питательные насосы,

- закрыть регулирующие клапаны и задвижки на линиях отвода конденсата греющего пара;

- закрыть задвижку на линии подвода промывочной воды;

- отключить конденсаторы и подогреватели с водяной стороны;

- закрыть регулирующие клапаны и задвижки на линиях отвода дистиллята из конденсаторов и подогревателей,

- закрыть задвижки на линии вторичного пара;

- отключить линии отвода неконденсирующихся газов;

- выполнить операции по консервации, соответствующие виду останова (см. п. 3.13).

Простои без слива концентрата должны быть полностью исключены,

5.10. При стабильном ухудшении качества дистиллята должна быть проверена плотность внутренних коммуникаций и греющей секции испарителя гидравлическим испытанием. Одновременно при внутреннем осмотре должно быть проверено состояние паропромывочных и сепарирующих устройств. Для блочных испарительных установок в качестве вспомогательного средства при определении гидравлической плотности испарителя может служить сопоставление расходов вторичного пара, рассчитанных по тепловому балансу отдельно испарителя и конденсатора испарителя, с показаниями приборов теплового контроля.

5.11. Испытание испарительных установок должно производиться в период наладки, а также после внедрения конструктивных изменений или проведения рационализаторских мероприятий, требующих проверки. Необходимость в испытаниях может возникнуть и в связи с систематическими отклонениями водного режима и теплотехнических характеристик от нормы.

В зависимости от цели испытаний предусматривается определенный объем тепловых измерений и химического контроля.

В объем испытаний могут входить:

- определение диапазона регулирования уровня в корпусе испарителя;

- проверка работы испарителя при высоких солесодержаниях концентрата (50 - 100 г/кг) для аппаратов с промывкой пара и определение допустимых солесодержаний концентрата для аппаратов без промывки;

- проверка устойчивости работы испарителя при больших возмущениях по расходу вторичного пара;

- определение качества промывочной воды на сливе с верхнего дырчатого листа при разных нагрузках, уровнях и расходах промывочного конденсата и определение оптимального расхода конденсата на промывку (см. пп. 3.6 и 4.5) для испарителей с двухступенчатой промывкой;

- определение производительности испарительной установки в различных режимах, а для установок, включенных в регенеративную систему турбины, - при различных нагрузках энергоблока.

Испытания следует начинать при минимальном солесодержаний концентрата и проводить их при закрытой продувке, т.е. при непрерывном накоплении солей в концентрате. По мере возрастания концентрации солей в кипящей воде периодически повторяется запланированный цикл измерения уровней, расхода промывочной воды и нагрузок и выполняется соответствующий объем теплового и химического контроля. При описании результатов испытаний необходимо указать места присоединения к испарителю измерителей уровня и начало отсчета значений уровня.

Во всех испытаниях регулярно определяется качество дистиллята, а если это невозможно - качество вторичного пара. Вспомогательным, но вполне надежным критерием может служить также солесодержание промывочной воды на верхнем листе.

В многоступенчатых установках может быть исследовано влияние схемы отсосов, различных схемных конструктивных и режимных факторов на распределение агрессивных газов в потоках пара установки.

Производительность отдельных ступеней при этом может быть определена по их тепловому балансу. Тщательная организация измерений позволяет ограничить погрешность определения балансовым методом производительности ступеней и установки в целом 3 - 4 %.

6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ И РЕМОНТЕ ИСПАРИТЕЛЬНЫХ УСТАНОВОК

6.1. Оборудование испарительных установок, помещений, рабочих мест, подготовка персонала, обслуживание и ремонтные работы должны производиться в соответствии с действующими «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей».

6.2. Ремонт оборудования испарительных установок производить только по наряду, выдаваемому начальником цеха или его заместителем, и лишь после получения разрешения начальника смены на производство работ.

Приложение

Справочное

Действия персонала при типичных нарушениях режима и авариях

|

Характер нарушения |

Признаки, способ определения |

Причина |

Действие персонала |

|

1.

Ухудшение качества дистиллята по содержанию Na+,

|

Данные химического контроля, показание солемера на водосливе верхнего паропромывочного листа |

Уровень в корпусе испарителя выше допустимого предела |

Снизить уровень до нормы |

|

Перегрузка испарителя |

Снизить производительность испарителя до номинальной за счет снижения давления греющего пара или байпасирования части охлаждающей воды помимо конденсатора испарителя. Затем наладить режим работы предвключенного подогревателя |

||

|

Отсутствует подача промывочной воды на паропромывочные устройства |

Подать промывочную воду на паропромывочные устройства |

||

|

Солесодержание концентрата выше установленной нормы (только для испарителей без промывочных устройств) |

Продуть испаритель (см. п. 3.3) |

||

|

Подсос загрязненной воды через сбросной трубопровод |

Плотно закрыть задвижки на сбросном трубопроводе и открыть дренирующее устройство между ними |

||

|

Большие неплотности между элементами паропромывочных устройств (коробление или отрыв отдельных щитов дырчатого листа), не закрыт люк дырчатого листа |

Внутренний осмотр и ликвидация неплотносте й |

||

|

Работа испарителя при нагрузке менее 40 % номинальной |

Увеличить нагрузку испарителя |

||

|

2. Устойчивое ухудшение качества дистиллята сверх предельно допустимых концентраций (см. табл. 4) |

Данные химического контроля, повышение уровня на паропромывочном устройстве. На паропреобразовательной установке возможны гидроудары в пароперегревателе или трубопроводах. Значительная разница (более 2 - 3 т/ч) в балансах конденсатора испарителя и испарителя |

Причины нарушения режима и действия персонала перечислены в п. 1 настоящей таблицы |

Перевести дистиллят на сброс в баки загрязненного конденсата или в канализацию |

|

Занос солями жесткости отверстий дырчатого листа |

Наладить работу водоподготовительной установки, очистить отверстия |

||

|

Неплотности по тракту греющего пара: - коррозионное разрушение кипятильных труб; - неплотности внутриаппаратных коммуникаций (трещины в компенсаторах трубопровода греющего пара, коррозия трубопровода отвода конденсата греющего пара и трубопровода отвода неконденсирующихся газов из греющей секции) |

Гидравлические испытания испарителей и устранение неплотностей |

||

|

Нарушение плотности трубной системы конденсатора испарителя, охлаждаемого сырой, сетевой или умягченной водой |

Гидравлические испытания конденсатора испарителя и устранение неплотностей (см. п. 2.6) |

||

|

3. Резкое повышение концентрации свободной углекислоты в дистилляте |

Данные химического контроля |

Повышение бикарбонатной щелочности питательной воды |

Наладить работу водоподготовительной установки |

|

|

Затопление водой трубопровода отвода неконденсирующихся газов из конденсатора испарителя |

Снизить уровень конденсата в конденсаторе испарителя |

|

|

Недостаточен отвод неконденсирующихся газов из конденсатора испарителя |

Увеличить расход парогазовой смеси через трубопроводы отсоса |

||

|

4. Снижение производительности испарителя |

Показания приборов теплового контроля |

Снижение нагрузки блока |

Подключить испаритель к отбору с более высоким давлением |

|

|

|

Высокий уровень конденсата в греющей секции или в конденсаторе испарителя |

Снизить уровень до нормы |

|

Недостаточен отвод неконденсирующихся газов из греющей секции или конденсатора |

Увеличить расход парогазовой смеси через трубопроводы отсоса |

||

|

В конденсатор испарителя поступает большое количество посторонних горячих потоков |

Посторонние потоки перевести на регенеративные подогреватели турбоустановки |

||

|

Гидравлическая неплотность трубного пучка или внутриаппаратных коммуникаций греющей секции |

Внутренний осмотр, гидравлическое испытание, ремонт |

||

|

Закупорка кипятильных труб растворимыми солями |

Заполнить корпус испарителя химически очищенной водой на 100 - 200 мм выше греющей секции и довести ее до кипения за счет подачи небольшого количества пара в греющую секцию. Производить периодический обмен воды. По мере выпаривания необходимо подпитывать водяной объем (греющая секция должна постоянно находиться под уровнем) |

||

|

Значительные отложения в трубках конденсатора испарителя |

Очистка или промывка конденсатора испарителя |

||

|

5. Снижение производительности многоступенчатой установки, сопровождающееся повышением давления в последних ступенях |

Показания приборов теплового контроля |

На электростанции недостаточно потребление избыточного пара испарительной установки |

Увеличить расход избыточного пара увеличением тепловой нагрузки потребителей пара 0,12 МПа (1,2 кгс/см2) или, в качестве крайней и временной меры, направить часть пара в конденсатор турбины |

|

6. Чрезмерное повышение производительности (перегрузка) испарителя, включенного в регенеративную систему турбины |

Показания приборов теплового контроля |

Недостаточный нагрев воды в подогревателе, включенном по воде перед конденсатором испарителя (или отключение этого подогревателя) |

Снизить производительность испарителя до номинальной за счет байпасирования части охлаждающей воды помимо конденсатора испарителя, затем наладить режим работы предвключенного подогревателя |

|

7. Занос солями жесткости отверстий дырчатого листа |

Внутренний осмотр |

Присосы исходной (сырой) воды в питательный тракт испарителя |

Проверить схему подачи питательной воды на испаритель и ликвидировать присосы. Очистить отверстия |

|

|

|

Повышенная жесткость химически очищенной воды |

Наладить работу водоподготовительной установки. Очистить отверстия |

|

8. Закупорка кипятильных труб растворимыми солями |

Снижение производительности, внутренний осмотр |

Длительная эксплуатация испарителя при низком уровне воды в корпусе в сочетании с высоким уровнем конденсата в греющей секции |

Заполнить корпус испарителя химически очищенной водой на 100 - 200 мм выше греющей секции и довести ее до кипения за счет подачи небольшого количества пара в греющую секцию. Производить периодический обмен воды. По мере выпаривания необходимо подпитывать водяной объем (греющая секция должна постоянно находиться под уровнем) |

Содержание