ГОСТ 11223-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГЛИ БУРЫЕ И КАМЕННЫЕ

МЕТОД ОТБОРА ПРОБ БУРЕНИЕМ СКВАЖИН

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УГЛИ БУРЫЕ И КАМЕННЫЕ Метод отбора проб бурением скважин Hard coals and brown coals. |

ГОСТ |

Дата введения 01.01.90

Настоящий стандарт распространяется на бурые и каменные угли, добываемые открытым способом без селективной выемки на месторождениях с углом падения пластов от 0 до 45°, и устанавливает метод отбора проб бурением скважин.

Термины, используемые в настоящем стандарте, и их пояснения приведены в приложении 1.

1. АППАРАТУРА ДЛЯ ОТБОРА ПРОБ

1.1. Для отбора проб применяют:

- станок буровой типа СБР или станок вращательного бурения типа СВБ-2, а также другие станки, обеспечивающие необходимую массу точечной пробы;

- пробоотборочную, буровую, самоходную машину типа ПБС;

- полог размером 2,5×2,5 м;

- делитель, обеспечивающий сокращение массы пробы;

- емкость мерную вместимостью 10 кг, имеющую на внутренней стенке шкалу с ценой деления 2 кг;

- тару для транспортирования пробы, обеспечивающую сохранность влаги и массы;

- весы технические с погрешностью взвешивания не более 0,01 кг.

2. ОТБОР ПРОБ

2.1. Перед отбором проб устанавливают параметры опробуемого блока: длину, высоту уступа и ширину заходки. Пробы отбирают с верхней площадки рабочего уступа, подготовленного к выемке (осушенного, защищенного от пород кровли), имеющего длину фронта работ не менее 50 м.

2.2. По каждому пласту определяют коэффициент вариации зольности согласно приложению 2 и применяют его при всех последующих опробованиях. Повторное определение его проводят при значительном изменении качественной характеристики пласта.

2.3. В зависимости от коэффициента вариации зольности пласта устанавливают количество точечных проб в соответствии с табл. 1.

2.4. Размечают расположение буровых скважин - мест отбора точечных проб на рабочей площадке.

В зависимости от ширины заходки применяют однорядное (ширина заходки менее 16 м), двухрядное (ширина заходки св. 16 до 30 м включ., четырехрядное (ширина заходки св. 30 до 55 м включ.) и шестирядное (ширина заходки св. 55 до 90 м включ.) расположение скважин (черт. 1 - 4).

Таблица 1

|

Количество точечных проб (скважин), не менее, на блоке |

||||||||

|

длиной 50 м |

длиной 100 м |

|||||||

|

при ширине заходки |

||||||||

|

менее 16 м |

св. 16 до 30 м включ. |

св. 30 до 55 м включ. |

св. 55 до 90 м включ. |

менее 16 м |

св. 16 до 30 м включ. |

св. 30 до 55 м включ. |

св. 55 до 90 м включ. |

|

|

До 8,0 % включ. |

2 |

5 |

10 |

15 |

4 |

10 |

20 |

30 |

|

Св. 8,0 % |

5 |

10 |

20 |

30 |

10 |

20 |

40 |

60 |

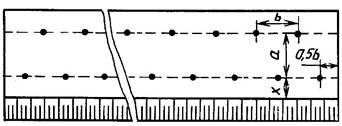

Однорядное расположение скважин

Черт. 1

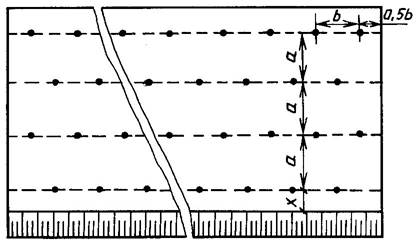

Двухрядное расположение скважин

Черт. 2

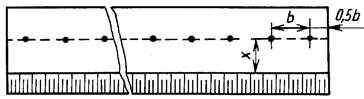

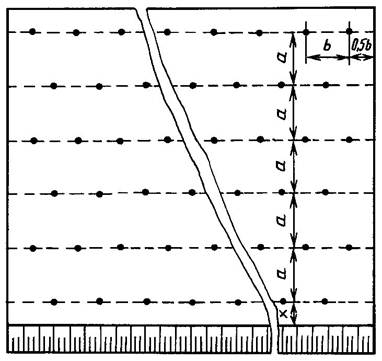

Расстояние от верхней бровки уступа до первого ряда скважин (х) должно быть не менее 3 м. При однорядном расположении скважин это расстояние принимают равным половине ширины заходки, но не менее 3 м.

Четырехрядное расположение скважин

Черт. 3

Шестирядное расположение скважин

Черт. 4

При многорядном расположении скважин расстояние между рядами должно быть не более 15 м.

Расстояние между скважинами в ряду (б), м, не более:

25 - для пластов с коэффициентом вариации зольности до 8 % включительно;

для пластов с коэффициентом вариации зольности более 8 %:

10 - для пластов с углом падения до 25° включительно,

5 - для пластов с углом падения от 25 до 45°.

Базовая погрешность опробования устанавливается по согласованию с потребителем, но не более чем по ГОСТ 10742.

Фактическая погрешность рассчитывается по разд. 1 ГОСТ 27379.

При меньшей достигнутой погрешности по сравнению с базовой при опробовании следующего блока того же пласта или уступа число точечных проб можно уменьшить на 33 %.

Если погрешность превышает базовую, то при опробовании следующего блока того же пласта или уступа число точечных проб необходимо увеличить на 50 %.

Пример определения погрешности при опробовании пласта топлива приведен в приложении 3.

2.6. Перед отбором проб вся аппаратура должна быть тщательно очищена от остатков угля.

2.7. Массу точечной пробы (т) в килограммах для одной скважины вычисляют по формуле

где drd - кажущаяся плотность угля в пласте, кг/м3;

D - диаметр скважины, м;

т1 - опробуемая мощность пласта, м.

Кажущуюся плотность угля определяют по ГОСТ 2160.

2.8. Буровой станок устанавливают в намеченной точке отбора точечной пробы, бурят вертикальную или наклонную скважину глубиной, равной мощности опробуемого пласта или высоте уступа при отработке пласта двумя или более уступами.

Отклонение устья скважины от намеченной точки отбора точечной пробы не должно превышать 0,5 м.

2.9. В процессе бурения станок периодически останавливают для наращивания штанг, а накопившийся у устья скважины уголь помещают в мерную емкость, заполняя ее до краев.

После пробуривания скважины на заданную глубину прекращают подачу бурового инструмента на забой скважины, но продолжают его вращательное движение до полного прекращения выхода угля из скважины.

2.10. Массу точечной пробы угля после окончания бурения скважины определяют с помощью мерной емкости или взвешиванием и сравнивают с расчетной массой, вычисленной по п. 2.7.

Если масса точечной пробы угля отличается от расчетной на величину более 30 %, отбор пробы повторяют, передвинув буровой станок на 0,5 - 1,0 м в любую сторону.

2.11. Точечную пробу сокращают делителем до массы не менее 10 кг, упаковывают в тару и проставляют на ней номер скважины. После чего доставляют их в проборазделочное помещение, в котором составляют объединенную пробу. При составлении объединенной пробы заполняют акт или журнал по учету отбора проб по форме, приведенной в приложении 4.

2.12. Обработка проб - по ГОСТ 10742.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Таблица 2

|

Термин |

Пояснение |

|

Уступ |

Часть борта карьера в форме ступени, состоящая из верхней и нижней площадок, откоса и бровки. Площадка, на которой располагается буровое и прочее оборудование, называется рабочей |

|

Блок |

Часть пласта или уступа, разрабатываемая самостоятельными средствами выемки и характеризующаяся одинаковыми геолого-промышленными параметрами: условиями залегания, мощностью и строением пласта угля, его составом, свойствами и качеством |

|

Заходка |

Часть слоя горных пород на высоту рабочего уступа или подуступа, выемка которой производится за один проход выемочно-погрузочной машины. Ширина заходки определяется параметрами машины и высотой уступа |

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ВАРИАЦИИ ЗОЛЬНОСТИ УГОЛЬНОГО ПЛАСТА

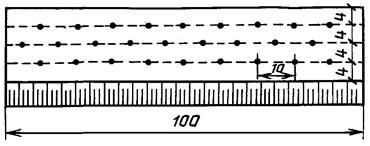

1. На основной, наиболее характерной, части пласта (уступа) сложного строения после зачистки его кровли выбирают контрольный блок длиной 100 м, шириной 16 м и на глубину отрабатываемой мощности пласта пробуривают 30 скважин, расположенных по схеме, приведенной на черт. 5.

Черт. 5

2. Из угля каждой скважины (точечной

пробы) готовят пробу для анализа, из которой определяют зольность каждой

точечной пробы - ![]()

3. Среднее значение зольности (![]() ) по всему

контрольному блоку в процентах вычисляют по формуле

) по всему

контрольному блоку в процентах вычисляют по формуле

![]() (2)

(2)

где ![]() - сумма значений зольности всех точечных проб, %;

- сумма значений зольности всех точечных проб, %;

п - число точечных проб (скважин) на контрольном блоке.

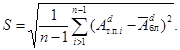

4. Среднеквадратическую погрешность (S), являющуюся оценкой среднеквадратического отклонения зольности скважин по блоку, вычисляют по формуле

5. Коэффициент вариации зольности пласта (Кв) в процентах вычисляют по формуле

![]() (4)

(4)

Пример. В результате опробования контрольного блока получены данные, приведенные в табл. 3.

Таблица 3

|

|

|

|

Номер скважины |

|

|

|

|

|

1 |

28,5 |

1,6 |

2,56 |

16 |

24,4 |

-2,5 |

6,25 |

|

2 |

27,3 |

0,4 |

0,16 |

17 |

26,6 |

-0,3 |

0,09 |

|

3 |

27,1 |

0,2 |

0,04 |

18 |

24,7 |

-2,2 |

4,84 |

|

4 |

27,5 |

0,6 |

0,36 |

19 |

29,7 |

2,8 |

7,84 |

|

5 |

27,0 |

0,1 |

0,01 |

20 |

28,6 |

1,7 |

2,89 |

|

6 |

25,4 |

-1,5 |

2,25 |

21 |

27,2 |

0,3 |

0,09 |

|

7 |

25,8 |

-1,1 |

1,21 |

22 |

27,3 |

0,4 |

0,16 |

|

8 |

25,6 |

-1,3 |

1,69 |

23 |

26,2 |

-0,7 |

0,49 |

|

9 |

24,0 |

-2,9 |

8,41 |

24 |

25,3 |

-1,6 |

2,56 |

|

10 |

27,5 |

0,6 |

0,36 |

25 |

25,7 |

-1,2 |

1,44 |

|

11 |

25,4 |

-1,5 |

2,25 |

26 |

30,0 |

3,1 |

9,61 |

|

12 |

30,4 |

3,5 |

12,25 |

27 |

26,5 |

-1,4 |

1,96 |

|

13 |

23,5 |

-3,4 |

11,56 |

28 |

26,8 |

-0,1 |

0,01 |

|

14 |

27,2 |

0,3 |

0,09 |

29 |

29,8 |

2,9 |

8,41 |

|

15 |

27,3 |

0,4 |

0,16 |

30 |

31,3 |

4,4 |

19,36 |

![]()

![]()

Подставляя числовые значения в формулы (1) - (3),

получаем среднеарифметическое значение зольности по всему блоку (![]() ) в процентах

) в процентах

![]()

Среднеквадратическая погрешность (S) равна

![]()

Коэффициент вариации зольности пласта (Кв) в процентах равен

![]()

Следовательно, угольный пласт (уступ) имеет коэффициент вариации менее 8 %.

ПРИЛОЖЕНИЕ 3

Обязательное

ПРИМЕР ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ОПРОБОВАНИЯ ПЛАСТА

1. От пласта топлива с ожидаемой зольностью 7,5 % составлено шесть объединенных проб, каждая из которых состояла из 10 точечных проб.

Базовая погрешность отбора проб P1 = ± 0,75 %. Зольность объединенных проб приведена в табл. 4.

Таблица 4

|

Зольность Ad, % |

(Ad)2, % |

Проба |

Зольность Ad, % |

(Ad)2, % |

|

|

1 |

7,5 |

56,25 |

5 |

7,3 |

53,29 |

|

2 |

7,1 |

50,41 |

6 |

6,9 |

47,61 |

|

3 |

7,5 |

56,25 |

|||

|

4 |

7,2 |

51,84 |

Всего |

М = 43,5 |

G = 315,65 |

2. По данным анализа проб определяем среднюю зольность 43,5:6 = 7,25 %.

Определяем значение фактической погрешности по формуле

![]()

т.е. достигнута погрешность значительно меньше базовой. Количество точечных проб в объединенную пробу можно отобрать на 33 % меньше и провести новый расчет, пока не будет достигнута требуемая погрешность опробования.

ПРИЛОЖЕНИЕ 4

Справочное

|

«__» _____ 1989 г. АКТ СОСТАВЛЕНИЯ ОБЪЕДИНЕННОЙ ПРОБЫ УГЛЯ

наименование угольного разреза 1. Место отбора пробы_______________________________________________________ (горизонт, координаты блока) 2. Коэффициент вариации зольности 3. Опробуемая мощность пласта, м 4. Ширина заходки, м 5. Длина блока, м 6. Масса опробованного в целике угля, тыс. т.

Всего в проборазделочную сдано ___ точечных проб Мастер ОТК________________ подпись |

||||||||||||||||||

Журнал учета отбора товарных проб угля

|

Дата |

Номер проб |

Место отбора пробы |

Мощность пласта, м |

Ширина заходки, м |

Длина блока, м |

Масса опроб. в целике угля, тыс. т |

Количество порций |

Масса точечной пробы, кг |

Результаты анализа, % |

Фамилия, инициалы мастера ОТК |

||||

|

Пласт |

Номер гор |

Номер ПК |

расчётная |

фактическая |

зольность Ad |

массовая доля общей влаги в рабочем состоянии топлива Wtr |

||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством угольной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.12.88 № 3948

3. ВЗАМЕН ГОСТ 11223-83

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ. Март 2003 г.

СОДЕРЖАНИЕ

(3)

(3)