ГОСУДАРСТВЕННЫЙ

СТАНДАРТ

СОЮЗА ССР

УГЛИ КАМЕННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ТИПА КОКСА ПО ГРЕЙ-КИНГУ

ГОСТ 16126-91

(ИСО 502-82)

КОМИТЕТ

СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

УГЛИ КАМЕННЫЕ Метод определения типа кокса по грей-кингу Coal. Determination of caking power. Gray-King method |

ГОСТ (ИСО 502-82) |

Дата введения 01.81.93

(Измененная редакция, см. Приложение 2)

0. ВВЕДЕНИЕ

Целью испытания методом Грей-Кинга, который обеспечивает определение одного из параметров, принятого в Международной Классификации каменного угля Европейской экономической Комиссией при ООН, является определение спекаемости определенного типа угля или смеси угля и инертной добавки путем карбонизации в стандартных условиях.

Метод Грей-Кинга и метод Рога, определяющие спекаемость угля, не могут рассматриваться как альтернативные, так как характеризуют разные параметры спекаемости.

Примечание. Дополнения и изменения, допускаемые к применению в народном хозяйстве в комплексе с требованиями настоящего стандарта, приведены в приложении 2.

В международной классификации каменных углей по типам, определяемый методом Грей-Кинга параметр характеризовался как коксуемость.

(Измененная редакция, см. Приложение 2)

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения спекаемости угля в стандартных условиях.

Настоящий стандарт распространяется на каменные угли и их шихты и устанавливает метод определения кокса по Грей-Кингу.

(Измененная редакция, см. Приложение 2)

2. ССЫЛКИ

ГОСТ 10220* Кокс Метод определения плотности и пористости

___________

* ГОСТ 10220 допускается до введения ИСО 1014 в качестве государственного стандарта

3. СУЩНОСТЬ МЕТОДА

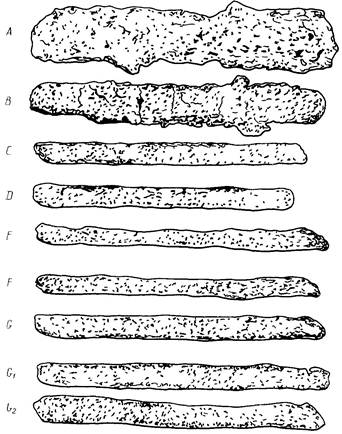

Пробу угля нагревают в стандартных условиях до температуры 600 °C. Полученный коксовый остаток классифицируют сравнением его с эталонной шкалой образцов (черт 1). Если полученный коксовый остаток настолько вспучен, что заполняет поперечное сечение реторты, определение повторяют с углем, смешанным с соответствующим количеством электродного углерода или эквивалентного материала. Тип кокса по Грей-Кингу для сильно вспучивающихся углей определяют по минимальному количеству электродного углерода, необходимого для того, чтобы получить прочный каменноугольный коксовый остаток с тем же объемом, что и для смеси исходного угля и электродного углерода.

Типы коксового остатка по Грей-Кингу

Черт 1

4. РЕАКТИВ

4.1. Стандартный электродный углерод (п. 10.1)

Высокотемпературный электродный углерод:

влага - менее 1 %;

летучие вещества - менее 1,5 %;

зола - менее 5 %;

общая плотность при 25 °C (см. приложение 1) - от 1,0 до 1,05 г/см3;

относительная плотность при 25 °C (п. 10.2) - от 2,05 до 2,9 г/см3.

Гранулометрический состав:

остаток на сите с размером ячеек 212 мкм - нет;

прохождение через сито с размером ячеек 212 мкм;

остаток на сите с размером ячеек 125 мкм - менее 26 %;

прохождение через сито с размером ячеек 125 мкм;

остаток на сите с размером ячеек 63 мкм - от 10 до 40 %;

содержание частиц, проходящих через сито с размером ячеек 63 мкм, - от 50 до 85 %.

4.1.1. Кокс пековый электродный марок КПЭ-1 и КПЭ-2 по ГОСТ 3213-71, служащий в виде отощающей добавки, со следующим гранулометрическим составом 100 % зерен размером менее 0,2 мм, в том числе 60 - 90 % зерен размером не менее 0,1 мм.

(Введен дополнительно, см. Приложение 2)

5. АППАРАТУРА

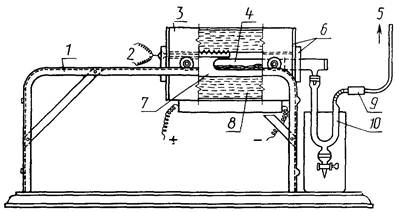

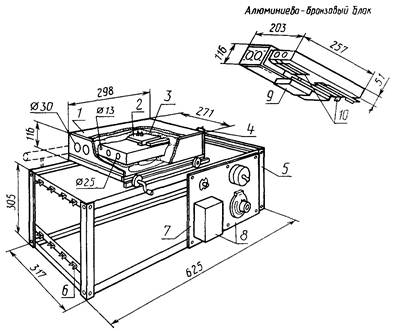

Горизонтальная электрическая печь с внутренним диаметром 50 мм, длиной 300 мм, закрытая с одного конца и имеющая на другом конце пробку из изоляционного материала, в которой по центру просверлено отверстие диаметром 25 мм. Печь должна обеспечивать постоянную температуру в ее средней части на участке длиной 200 мм от 300 до 600 °C с точностью ± 5 °C.

Печь может быть сконструирована из электронагреваемого алюминиево-бронзового блока с одним или несколькими отверстиями диаметром 25 мм.

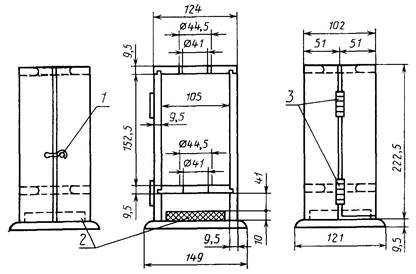

Печь должна быть изолирована и помещена в кожух из металла или другого подходящего материала, она должна быть снабжена термопарой, расположенной над ретортой, когда последняя находится в требуемом положении и совпадает с центром печи. Печь должна быть снабжена также контрольно-измерительным прибором, показывающим температуру печи с точностью ± 5 °C, и терморегулятором, обеспечивающим повышение температуры со скоростью 5 °C в минуту. Многотрубчатая печь позволяет проводить одновременно несколько определений. Печь может быть неподвижной или смонтированной на направляющих планках. Варианты печей представлены на черт. 2 и 3.

Термопара на ГОСТ 3044 с милливольтметром.

(Измененная редакция, см. Приложение 2)

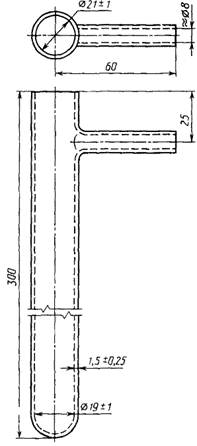

5.2. Реторта (см. черт 4)

Реторта представляет собой трубку из кварцевого или термостойкого прозрачного стекла внутренним диаметром 20 мм и длиной 300 мм, запаянную с одного конца, с боковым отводом, внутренний диаметр которого 8 мм, длина 50 мм, припаянным на расстоянии около 20 мм от открытого конца реторты. Реторта должна иметь гладкие стенки и может быть цилиндрической или конусообразной (от 19 до 21 мм) формы, причем открытый конец должен быть большего диаметра.

5.3. Распорная штанга

Стержень с плоским диском на одном конце, предназначенный для уплотнения при загрузке угля и отметки свободного конца загрузки реторты углем.

5.4. Приемник и выходная трубка

Стеклянный сосуд соответствующего размера на подставке, присоединенной к боковому отводу реторты, снабженный выходной трубкой, ведущей в атмосферу или в другую трубку небольшого диаметра, у конца которой можно сжигать газ, выходящий из приемника. Приемником может служить U-образная трубка, погруженная в воду.

Печь с единичной трубой

1 - направляющие планки, 2 - термопара, 3

- металлический защитный кожух, 4 - реторта,

5 - к горелке или наружу, 6 - жаропрочный материал; 7 -

силиконовая трубка длиной 300 мм, внутренним

диаметром 52 - 55 мм, толщиной стенки 6 мм, нагревательный элемент - нихромовая

проволока 0,6 мм,

8 - магнезиево-асбестовый состав, 9 - боковой патрубок, 10

- приемник

Черт. 2

Многотрубчатая печь

1 - кожух из асбесто-цементного 10 мм листа, 2

- нагревательные элементы до 600 Вт,

3 - мягкий асбестовый наполнитель, 4 - опора термопары,

5 - рабочая рамочная конструкция из железных уголков размером 25´25´3,

6 - пружинные зажимы для ловушек смолы, 7 - изоляционная панель

для блока управления толщиной 6 мм,

8 - блок управления и регулятор подачи энергии. Детали нижней стороны

печи,

9 - плавкий предохранитель, 10 - нагревательные элементы до 600

Вт

Черт 3

Реторта

Черт. 4

6. ПОДГОТОВКА ПРОБЫ

Пробу угля, используемую для определения типа кокса по методу Грей-Кинга, измельчают до полного прохождения через сито с размером ячеек 200 мкм. При необходимости измельченную пробу рассыпают тонким слоем на минимальный отрезок времени и содержание влаги приводят до приблизительного равновесия с атмосферой лаборатории.

Перед началом определения высушенную пробу тщательно перемешивают в течение 1 мин, желательно механическим способом. Пробу готовят в день выполнения анализа.

Отбор и подготовка пробы - по ГОСТ 10742

Лабораторную пробу, подготовленную по ГОСТ 10742, доводят до воздушно-сухого состояния и измельчают до размера частиц менее 0,2 мм таким образом, чтобы количество частиц размером 0,1 - 0,2 мм составило не менее 40 % от массы навески.

Если испытание проводят с целью классификации углей, то проба исследуемого угля должна быть отобрана не ранее, чем за 7 суток до проведения испытания.

Угли с зольностью выше 10 % перед измельчением подвергают обогащению в соответствии с ГОСТ 1186. Концентрат углеобогатительных фабрик, для которого установлена норма зольности более 10 %, испытывают при его фактической зольности.

По характеристике нелетучего остатка, полученного при определении выхода летучих веществ (V) по ГОСТ 6382 или индекса свободного вспучивания по ГОСТ 20330, устанавливают, с добавкой отощающей примеси проводить испытание или без нее. Если остаток спекшийся или сплавленный невспученный, испытание начинают без отощающей добавки. Если нелетучий остаток вспученный, испытание проводят с отощающей добавкой. Более вспученному остатку соответствует большее количество отощающей добавки в смеси с испытываемым углем.

(Измененная редакция, см. Приложение 2)

7. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

7.1. Определение типа кокса по методу Грей-Кинга в диапазоне от А до G2 (п. 10.3)

Нагревают печь до температуры 325 °C. Навеску угля массой 20 - 20,01 г взвешивают и переносят в реторту (п. 5.2), которую держат таким образом, чтобы уголь не мог попасть в боковое отверстие. Мягкой кистью перемещают уголь в дальний конец реторты. Держа реторту горизонтально, вставляют в нее распорную штангу так, чтобы диск находился на расстоянии 150 мм от закрытого конца реторты. Встряхивают и поворачивают реторту таким образом, чтобы уголь распределился в ней равномерно. Удаляют распорную штангу и, чтобы удержать уголь в нужном положении, на место диска помещают прокладку из асбестового волокна или асбестовый диск с отверстиями. Не меняя положения угля, закрывают открытый конец реторты термостойкой пробкой. Соединяют приемник с боковым отводом реторты и вставляют в печь так, чтобы центр угольного слоя совпадал с центром печи. Если печь смонтирована на направляющих планках, следует закрепить реторту в горизонтальном положении, а затем печь ставят в нужное положение.

Регулируют подачу энергии таким образом, чтобы после введения реторты в печь исходная температура 325 °C установилась в течение 3 - 7 мин, а затем равномерно повышалась с постоянной скоростью 5 °C/мин до 590 °C. Затем нагревание регулируют таким образом, чтобы после достижения температуры 600 °C эта температура печи сохранялась постоянной в течение 15 мин.

Вынимают реторту (или отодвигают печь) и охлаждают. Отсоединяют приемник, удаляют пробку и осторожно извлекают коксовый остаток для исследования.

Примечание. Зольность угля более 10 % влияет на результаты, получаемые по методу Грей-Кинга.

7.2. Определение типа кокса по методу Грей-Кинга в диапазоне больше чем G2 (п. 10.3)

Взвешивают в колбу X г электродного углерода (п. 4.1), где X - всегда целое число, и добавляют (20 - X) г пробы угля. Колбу закрывают и тщательно перемешивают содержимое. Переносят смесь в реторту и проводят определение, как указано в п. 7.1. Испытание повторяют, изменяя, при необходимости, содержание электродного углерода в 20 г смеси до тех пор, пока при использовании минимальной массы электродного углерода не получится коксовый остаток типа G.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ

Тип коксового остатка, полученного по методу Грей-Кинга, определяют сравнением его с эталонной шкалой и табл. 1, где изображен и описан внешний вид и общая характеристика типичных коксовых остатков. Для углей, дающих тип кокса с индексом более G2, нижний индекс означает минимальное количество граммов электродного углерода, добавляемого для получения коксового остатка стандартного типа G.

9. ТОЧНОСТЬ РЕЗУЛЬТАТОВ

Таблица 1

|

Максимально допускаемые расхождения между результатами |

||

|

Одна и та же лаборатория (сходимость) |

Различные лаборатории (воспроизводимость) |

|

|

От А до G1 |

Одна буква |

|

|

Выше G1 |

Одна единица в нижнем индексе |

|

9.1. Сходимость

Расхождение между результатами параллельных определений, проводимых в разное время в одной и той же лаборатории одним и тем же лаборантом при использовании одной и той же аппаратуры и на навесках одной и той же аналитической пробы, не должно отличаться более чем на указанную величину (табл. 1).

9.2. Воспроизводимость

Средние значения результатов параллельных определений, проводимых в двух различных лабораториях на представительных навесках, взятых от одной и той же аналитической пробы на последней стадии ее приготовления, не должны отличаться чем на указанную величину (табл. 1).

10. ПРИМЕЧАНИЕ К ПОРЯДКУ ПРОВЕДЕНИЯ ИСПЫТАНИЯ

остаток на сите с размером ячеек 212 мкм - 0;

проходит через сито с размером ячеек 212 мкм, остаток на сите с размером 125 мкм - от 5 до 10 %;

проходит через сито с размером ячеек 125 мкм, остаток на сите с размером ячеек 63 мкм - от 20 до 25 %;

проходит через сито с размером ячеек 63 мкм - от 65 до 75 %.

10.2. Истинную относительную плотность определяют, используя пикнометр - по ГОСТ 10220. Для обеспечения полного смачивания электродного углерода используют 1 %-ный раствор смачивания и помещают пикнометр с электродным углеродом и раствором смачивателя в вакуумный эксикатор с давлением 8 мПа (80 мкбар). Поддерживают такой вакуум в течение 10 мин, затем пикнометр переносят в водяную баню с термостатически регулируемой температурой 25 °C.

Истинная относительная плотность определяется по ГОСТ 2160.

(Измененная редакция, см. Приложение 2)

10.3. Несмотря на то, что нет точного соотношения между индексом свободного вспучивания и типом коксового остатка по Грей-Кингу приблизительное соотношение показано в табл. 2. Данные таблицы дают возможность судить о необходимости смешивания угля с электродным углеродом и возможном его количестве.

Таблица 2

|

Тип коксового остатка по Грей-Кингу |

|

|

От 0 до 1/2 |

От А до В |

|

От 1 до 4 |

От G до G2 |

|

От 41/2 до 6 |

От F до G4 |

|

От 61/2 до 8 |

От G3 до G9 |

|

От 81/2 до 9 |

От G7 и выше |

Приведенная запись применима к различным видам углей Великобритании и предназначена только для общего руководства. В каждой стране следует определить эту закономерность применительно к местным разновидностям угля.

11. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

а) идентификацию испытуемого продукта;

б) ссылку на применяемый метод;

в) результаты и метод обработки результатов;

г) необычные явления, замеченные во время проведения испытания;

д) операции, не предусмотренные настоящим стандартом или необязательные для данного определения.

Классификация типа кокса по Грей-Кингу

А, В и С

Сохраняется первоначальный объем

Характеристика кокса по механической прочности

|

Неспекшийся |

Слабо спекшийся |

Спекшийся |

||||||

|

Порошкообразный, иногда в виде кусков, которые разрушаются при прикосновении |

Частично в порошке, частично в кусочках, которые ломаются и рассыпаются при прикосновении |

Обычно в виде одного очень хрупкого матового куска, который легко ломается. Иногда число кусков достигает трех. Порошка нет |

||||||

|

A |

B |

C |

||||||

Д, Е, F

Дают сильную усадку

Характеристика кокса по механической прочности

|

Умеренно твердый и сморщенный |

Твердый и очень сухой сморщенный |

Твердый, прочный и сморщенный |

||||||

|

Иногда растрескивается, можно царапать его ногтем; при сильном трении о выпуклую поверхность окрашивает пальцы; обычно матовый и черный, более спекшийся, чем сплавленный |

Обычно сильно растрескавшийся, издает умеренный металлический звон при постукивании о твердую поверхность; при сильном трении не окрашивает рук; серый или черный с легким блеском; значительно уменьшен в объеме |

Может быть растрескавшимся, издает умеренный металлический звон; при трении не окрашивает рук; излом серый, оплавленный; значительно уменьшен в объеме |

||||||

|

D |

E |

F |

||||||

|

G |

G1 - G2 |

|

||||||||||

|

Сохраняет первоначальный объем |

Вспученный |

|||||||||||

|

Характеристика кокса по внешнему виду |

||||||||||||

|

Характеристика кокса по механической прочности |

||||||||||||

|

Слегка вспученный |

Умеренно вспученный |

Сильно вспученный |

||||||||||

|

Твердый |

Прочный |

|

||||||||||

|

Хорошо спекшийся; при трении не пачкает пальцы, при постукивании о твердую поверхность издает отчетливый металлический звон; поверхность на изломе серая, оплавленная с легким блеском |

Тип G3 и более. Стандартный тип коксового остатка получается при добавлении минимального количества электродного углерода |

|||||||||||

|

G |

G1 |

G2 |

G |

|

||||||||

|

||||||||||||

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ ОБЩЕЙ ПЛОТНОСТИ ЭЛЕКТРОДНОГО УГЛЕРОДА

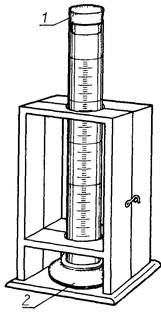

А.1. Аппаратура

А.1.1. Коробка для испытаний (черт. 5), закрепленная неподвижно на жесткой плоскости или столе. Твердость прокладки у основания коробки должна быть от 71 до 80 международных единиц твердости резины.

Коробка для испытаний

1 - крючок, 2 - резиновая прокладка; 3 - шарнирные соединения

Черт. 5

А.1.2. Мерный цилиндр из стекла без носика, закрывающийся резиновой пробкой. Общая масса цилиндра и пробки должна быть (250 ± 5) г. Цилиндр должен быть с плоским основанием и ценой деления 2 см3 в диапазоне 25 - 250 см3. Максимально допускаемая ошибка градуировки в любой точке - 1,5 дм3.

Высота цилиндра должна быть от 220 до 240 мм.

Расстояние между основанием цилиндра и резиновой прокладкой при поднятии его на предельную высоту должно быть (25 ± 2) мм. Это достигается за счет соответствующего уплотнения нижней части испытательной коробки. Аппарат в собранном виде изображен на черт. 6.

А.1.3. Механизм для отсчета времени в секундах.

Механизмом для отсчета времени может служить метроном или маятник. Маятник, используемый для отсчета времени в секундах, может быть выполнен из нити длиной 1 м и небольшого груза.

Верхний конец нити закрепляют на стойке между двумя металлическими шайбами. Длина маятника должна быть отрегулирована по секундомеру или часам: время 120 колебаний должно составлять 240 с (полное колебание туда - обратно равно 2 с).

Аппаратура (в сборе)

1 - резиновая пробка, 2 - резиновая прокладка

Черт. 6

А.1.4. Весы, обеспечивающие свободный доступ к чашкам диаметром 10 см. Необходимо, чтобы стрелка отклонялась при изменении груза до 0,25 г.

А.1.5. Бумага для проб черная, глянцевая, размером 250´250 мм.

А.1.6. Напальчники из гладкой резины.

А.2. Порядок проведения испытаний

Взвешивают 40 г электродного углерода на кусочке специальной бумаги. Надев напальчники, берут бумагу с электродным углеродом и сворачивают из нее желобок. Желобок вводят примерно на 13 мм в цилиндр, наклоненный под углом 45°. Аккуратно и плавно переносят весь уголь в цилиндр, осторожно постукивая пальцем по нижнему концу желобка. При заполнении цилиндра не допускается постукивание по цилиндру, встряхивание его или сдавливание электродного угля в бумаге.

Не встряхивая, закупоривают цилиндр резиновой пробкой. Осторожно помещают цилиндр в коробку для испытаний и включают механизм для отсчета времени. Большим и указательным пальцем осторожно поднимают верхнюю часть цилиндра в течение 1 с на максимально предельную высоту. При этом следует избегать ударов о верхний ограничитель, чтобы не допустить встряхивания электродного углерода. Спустя секунду, быстро разжав большой и указательный пальцы, мгновенно отпускают цилиндр.

Процесс подъема и отпускания состоит из 150 циклов, причем падение цилиндра происходит каждую вторую секунду. Во время каждого подъема поворачивают цилиндр на 10°, что облегчает определение уровня поверхности электродного угля и запись окончательных показателей объема.

После завершения 150 циклов вынимают цилиндр из коробки для испытаний, поднимают его до уровня глаз и отмечают объем с точностью 1 мл. После снятия показателей объема любое колебание уровня поверхности во внимание не принимается.

А.3. Выражение результатов

Общую объемную плотность, выраженную в г/см3, вычисляют по формуле

![]()

где V - объем, занимаемый электродным углеродом после 150 циклов, см3.

ПРИЛОЖЕНИЕ 2

ДОПОЛНЕНИЯ И ИЗМЕНЕНИЯ, ДОПУСКАЕМЫЕ В НАРОДНОМ ХОЗЯЙСТВЕ

Название «Угли каменные Метод определения типа кокса по Грей-Кингу»

Раздел 0 (дополнительный абзац)

В международной классификации каменных углей по типам, определяемый методом Грей-Кинга параметр характеризовался как коксуемость.

Раздел 1 (дополнительный абзац)

Настоящий стандарт распространяется на каменные угли и их шихты и устанавливает метод определения кокса по Грей-Кингу.

Пункт 4.1 (дополнительный пункт)

4.1.1. Кокс пековый электродный марок КПЭ-1 и КПЭ-2 по ГОСТ 3213-71, служащий в виде отощающей добавки, со следующим гранулометрическим составом 100 % зерен размером менее 0,2 мм, в том числе 60 - 90 % зерен размером не менее 0,1 мм.

Пункт 5.1 (дополнительный абзац)

Термопара на ГОСТ 3044 с милливольтметром.

Раздел 6 (дополнительные абзацы)

Отбор и подготовка пробы - по ГОСТ 10742

Лабораторную пробу, подготовленную по ГОСТ 10742, доводят до воздушно-сухого состояния и измельчают до размера частиц менее 0,2 мм таким образом, чтобы количество частиц размером 0,1 - 0,2 мм составило не менее 40 % от массы навески.

Если испытание проводят с целью классификации углей, то проба исследуемого угля должна быть отобрана не ранее, чем за 7 суток до проведения испытания.

Угли с зольностью выше 10 % перед измельчением подвергают обогащению в соответствии с ГОСТ 1186. Концентрат углеобогатительных фабрик, для которого установлена норма зольности более 10 %, испытывают при его фактической зольности.

По характеристике нелетучего остатка, полученного при определении выхода летучих веществ (V) по ГОСТ 6382 или индекса свободного вспучивания по ГОСТ 20330, устанавливают, с добавкой отощающей примеси проводить испытание или без нее. Если остаток спекшийся или сплавленный невспученный, испытание начинают без отощающей добавки. Если нелетучий остаток вспученный, испытание проводят с отощающей добавкой. Более вспученному остатку соответствует большее количество отощающей добавки в смеси с испытываемым углем.

Пункт 10.2 (дополнить абзацем)

Истинная относительная плотность определяется по ГОСТ 2160

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом 179 «Уголь и продукты его обогащения»

РАЗРАБОТЧИКИ

Г.А. Иващенко, канд. техн. наук (руководитель темы)

Г.И. Герасимова, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением комитета стандартизации и метрологии СССР 09.08.91 № 1339. Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 502 «Уголь. Определение спекаемости методом Грей-Кинга» с дополнительными требованиями, отражающими потребность народного хозяйства

3. Срок первой проверки 1998 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 16126-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, приложения |

|

Приложение 2 |

|

|

ГОСТ 2160-82 |

Приложение 2 |

|

Приложение 2 |

|

|

ГОСТ 3213-71 |

Приложение 2 |

|

ГОСТ 6382-80 |

Приложение 2 |

|

Приложение 2 |

|

|

ГОСТ 20330-80 |

Приложение 2 |

|

разд. 2 |

СОДЕРЖАНИЕ

|

10. Примечание к порядку проведения испытания. 7 Приложение 1. Определение общей плотности электродного углерода. 9 Приложение 2. Дополнения и изменения, допускаемые в народном хозяйстве. 11 |