ГОСТ 22706-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛЫ

МЕТОД ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ ПРИ ТЕМПЕРАТУРАХ

ОТ МИНУС 100 ДО МИНУС 269 °С

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МОСКВА

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод

испытания на растяжение при температурах Metals.

Method for tension tests |

ГОСТ |

Дата введения 01.01.79

Настоящий стандарт распространяется на черные и цветные металлы, сплавы и изделия из них и устанавливает метод статического испытания на растяжение для определения при температурах от минус 100 до минус 269 °С следующих механических характеристик:

- предела пропорциональности;

- предела упругости;

- предела текучести физического;

- предела текучести условного;

- временного сопротивления;

- относительного равномерного удлинения;

- относительного удлинения после разрыва;

- относительного сужения поперечного сечения после разрыва.

Стандарт не устанавливает метод статического испытания на растяжение проволоки, труб, листового металла и ленты толщиной менее 0,5 мм.

Обозначения, понятия и определения приведены в приложении 1.

(Измененная редакция, Изм. № 1).

1. ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

1.1. Пробу для образцов вырезают любым способом, предусматривая припуски на зону металла с измененными свойствами при нагреве или наклепке.

Места и направления вырезки проб (заготовок) для образцов, их количество и величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб или на металлопродукцию.

1.2. Для испытаний на растяжение

применяют цилиндрические образцы с начальным диаметром рабочей части от 3 мм и

более и плоские образцы с начальной толщиной 0,5 мм и более и с начальной

расчетной длиной ![]() или

или ![]() . Размеры образцов приведены в приложениях

2 и 3.

. Размеры образцов приведены в приложениях

2 и 3.

Образцы с

начальной расчетной длиной ![]() называют короткими, образцы с

называют короткими, образцы с ![]() - длинными.

Применение коротких образцов предпочтительнее.

- длинными.

Применение коротких образцов предпочтительнее.

1.1, 1.2. (Измененная редакция, Изм. № 1).

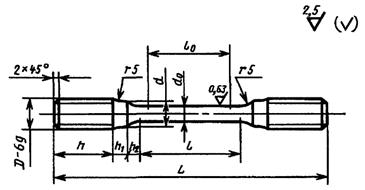

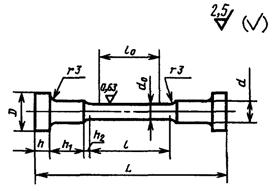

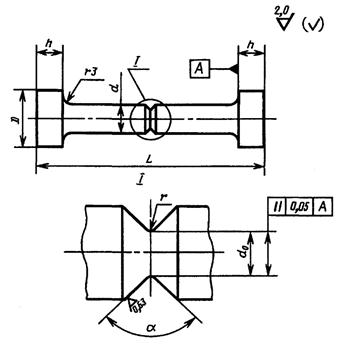

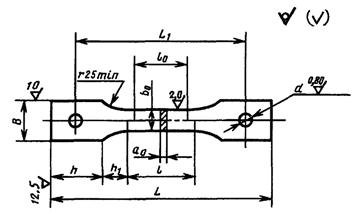

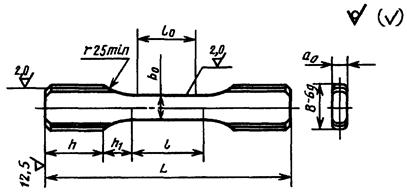

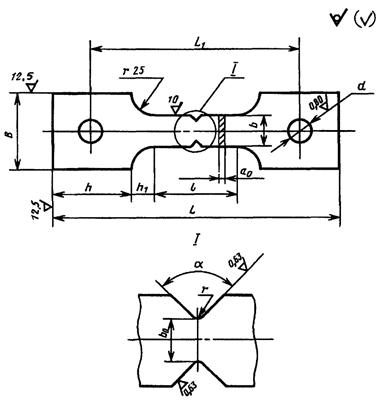

1.3. Форма и размеры головок плоских и цилиндрических образцов, а также размеры переходных частей от головок образца к его рабочей части не являются обязательными, а определяются способом крепления образцов в захватах машины и свойствами испытуемого материала (черт. 1 - 3, табл. 1 - 3 приложения 2 и черт. 1 - 3 приложения 3). Форма головки образца и конструкция захватного приспособления должны обеспечить центрирование образца в процессе испытаний и не допускать смятия опорных поверхностей, проскальзывания, деформацию и разрушение головок, не допускать разрушение образца в местах перехода от рабочей части к головкам.

1.4. Образцы должны быть обработаны на металлорежущих станках. Глубина резания при последнем проходе рабочей части не должна превышать 0,1 мм. Шероховатость рабочей части цилиндрических образцов должна быть Ra = 0,63 - 0,32 мкм, а плоских образцов - Ra = 2,5 - 1,25 мкм по ГОСТ 2789.

Допускается испытывать цилиндрические образцы с шероховатостью рабочей части Ra = 2,5 - 1,25 мкм и плоские образцы с шероховатостью боковых поверхностей рабочей части не более Ra = 5 мкм при условии обеспечения норм механических свойств.

(Измененная редакция, Изм. № 1).

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. В качестве испытательных машин применяют разрывные и универсальные машины всех систем при условии соответствия их требованиям ГОСТ 28840. Рабочее пространство машины должно позволять устанавливать криостаты и удлинительные штанги.

2.2. Испытательная машина должна обеспечивать:

- центрирование испытуемого образца;

- плавность возрастания нагрузки при нагружении образца;

- скорость перемещения подвижного захвата - не более 0,1 начальной расчетной длины образца, выраженная в миллиметрах в минуту.

В нормативно-технической документации на конкретную продукцию скорость испытания может быть уточнена и должна быть указана в протоколе испытания.

Для одновременного охлаждения партии образцов рекомендуется применять многообразцовые кассетные или перезарядные устройства.

2.3. В качестве охладителей применяют жидкие азот (температура кипения минус 196 °С), водород (минус 253 °С) и гелий (минус 269 °С). Промежуточные температуры получают за счет дозированной автоматической подачи парожидкостной смеси азота в интервале температур от минус 100 до минус 196 °С, парожидкостной смеси водорода - от минус 100 до минус 253 °С и парожидкостной смеси гелия - от минус 196 до минус 269 °С. Применение водорода допускается в условиях, обеспечивающих полную безопасность работы. Рекомендуется выбирать охладитель, исходя из условий работы изделий.

Не допускается применять:

- жидкий кислород и жидкий воздух в качестве охладителя;

- агрессивные или токсичные жидкости в смеси с жидким охладителем;

- жидкий технический азот по ГОСТ 9293, содержащий кислород в количествах, превышающих 10 %.

(Измененная редакция, Изм. № 1).

2.4. Криостат должен обеспечивать охлаждение образцов и возможность поддержания постоянства заданной температуры образца (образцов) при испытании. Наименьший уровень жидкого охладителя должен быть не ниже 15 мм от торца поверхности головки образца. Криостаты, в которых для охлаждения образца (образцов) используют жидкий гелий, должны работать по замкнутому циклу. Гелиевый криостат вакуумируется; обеспечивается сбор газообразного гелия. Запрещается проводить испытания на машинах, не оснащенных оборудованием для сбора газообразного гелия.

Криостаты, в которых для охлаждения образца (образцов) используют жидкий водород, должны обеспечивать безопасность проведения работ.

2.5. Для измерения температуры образца применяют термопары и термометры сопротивления с приборами класса точности не ниже 0,5 %. Уровень жидкого охладителя измеряют полупроводниковыми датчиками сопротивления, механическими уровнемерами поплавкового типа и другими приборами. Допустимая погрешность определения уровня жидкого охладителя в криостате - не более ±5 мм.

(Измененная редакция, Изм. № 1).

2.6. Распылители паров и жидкого охладителя должны обеспечивать равномерное охлаждение всей рабочей длины образца до заданной температуры.

2.7. Приборы измерения линейных размеров должны соответствовать требованиям: штангенциркули - ГОСТ 166, микрометры - ГОСТ 6507, тензометры, линейки металлические - ГОСТ 427.

(Введен дополнительно, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Начальную расчетную длину,

определенную по формулам ![]() и

и ![]() , округляют в большую сторону до

ближайшего числа, кратного соответственно 5 или 10.

, округляют в большую сторону до

ближайшего числа, кратного соответственно 5 или 10.

Начальная расчетная длина ограничивается отметками на поверхности образца с точностью до 1 % от ее значения. Рекомендуется наносить отметки мягким материалом, не повреждая поверхности образца.

Начальную и конечную расчетную длину измеряют до 1-го знака (мм) после запятой, кратного 1.

Для возможности пересчета удлинения с отнесением места разрыва к середине рекомендуется наносить по всей рабочей части образца отметки через каждые 5 или 10 мм.

3.2. Измерения поперечных размеров образцов до испытания производят в миллиметрах:

- до 2-го знака после запятой, кратного 1, - при измерении диаметра цилиндрического образца и толщины до 2 мм плоского образца;

- до 2-го знака после запятой, кратного 5, - при измерении толщины плоского образца свыше 2 мм и ширины плоского образца.

3.3. Каждое измерение производят в трех местах (в средней части по краям) расчетной длины образца.

По полученным размерам вычисляют площади поперечных сечений на расчетной длине образца и выбирают наименьшую из них.

Округления производят в пределах, указанных в табл. 1.

Таблица 1

мм2

|

Округление |

|

|

От 2 до 10 |

До 0,01 |

|

Св. 10 » 20 включ. |

» 0,05 |

|

» 20 » 100 |

» 0,10 |

3.1 - 3.3. (Измененная редакция, Изм. № 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. При проведении испытаний в жидком гелии или его парах после установки образца гелиевый (внутренний) дьюар герметизируют и производят его вакуумирование.

Испытания в жидком азоте можно проводить в открытых криостатах. Испытания в жидком водороде и его парах необходимо проводить в герметизированных криостатах.

4.2. Уровень жидких охладителей в процессе испытания необходимо контролировать уровнемерами и поддерживать в пределах заданных значений.

4.3. Температуру среды устанавливают по температуре контрольного образца, расположенного в области равномерного охлаждения. Отклонения температуры парообразной охлаждающей среды от заданной не должны превышать ±2 °С. При проведении испытаний образцов в среде жидких охладителей температура испытуемого образца принимается равной температуре кипения жидкого охладителя.

4.4. Время выдержки образцов при заданной температуре устанавливают экспериментально и указывают в нормативно-технической документации на конкретную продукцию. Если подобное указание отсутствует, то выдержка образца в охладителе после достижения заданной температуры на контрольном образце должна быть:

- при промежуточных температурах - не менее 10 мин для цилиндрических образцов диаметром 6 мм и менее и для плоских образцов толщиной 4 мм и менее и не менее 15 мин для цилиндрических образцов диаметром более 6 мм и для плоских образцов толщиной более 4 мм;

- при испытаниях образцов в жидком азоте - 5 мин после окончания бурного кипения жидкости, а в жидких гелии и водороде - 5 мин после фиксации необходимого уровня заливки жидкого охладителя.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Измерения образцов после испытания производят в миллиметрах до первого знака после запятой, кратного 1.

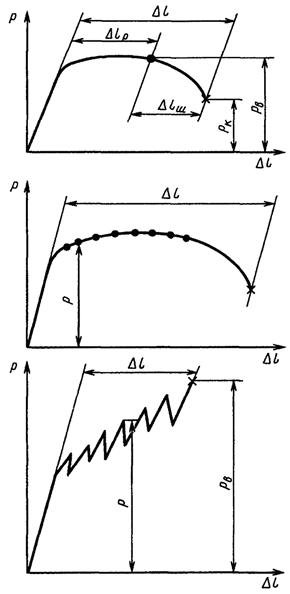

5.2. Величину нагрузки при испытании отсчитывают с точностью до одного наименьшего деления шкалы силоизмерителя. При испытании записывают диаграмму растяжения. Масштаб диаграммы должен обеспечивать соответствие 1 мм ординаты не более 10 (1) Н/мм2 (кгс/мм2) напряжения в образце. По оси деформации (оси абсцисс) масштаб записи не менее 50:1.

При отсутствии испытательных машин с записью диаграммы растяжения указанного масштаба допускается применять машинные диаграммы растяжения с масштабом по оси деформаций не менее 10:1. Обработку диаграмм растяжения для получения комплекса механических характеристик при испытании одного образца или статистической обработки результатов испытаний партии образцов рекомендуется производить с использованием ЭВМ, задаваясь определенным шагом по деформации (см. приложение 4).

5.3. Пределы пропорциональности, упругости, текучести (физический и условный), временное сопротивление, относительное удлинение (равномерное и полное), относительное сужение при испытании цилиндрических и плоских образцов без концентраторов напряжений (надрезов) в рабочей части определяются по ГОСТ 1497.

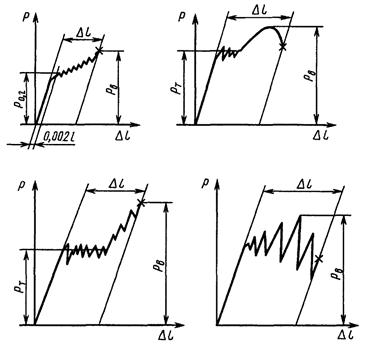

При наличии зубчатости на участке упруго-пластического деформирования условный и физический пределы текучести, а также временное сопротивление определяются в соответствии с рекомендациями, приведенными в приложении 5.

5.1 - 5.3. (Измененная редакция, Изм. № 1).

При наличии зубчатости в начале участка упруго-пластических деформаций условный предел текучести определяется средней линией между крайними значениями пиков (см. приложение 5).

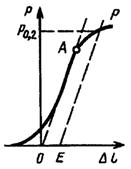

Для определения нагрузки Р0,2 МН (кгс) по диаграмме растяжения вычисляют величину остаточного удлинения, исходя из рабочей длины образца. Найденную величину увеличивают пропорционально масштабу диаграммы и отрезок полученной длины ОЕ откладывают на оси абсцисс вправо от точки О (см. чертеж). Начальная криволинейная часть диаграммы исключается. Из точки Е проводят прямую ЕР, параллельную прямой ОА. Ордината точки пересечения прямой ЕР с кривой растяжения определяет нагрузку Р0,2, соответствующую пределу текучести при заданном допуске на величину остаточного удлинения.

Предел текучести (условный) s0,2 в МПа (кгс/мм2) вычисляют по формуле

![]()

5.4. (Исключен, Изм. № 1).

5.5. Временное сопротивление образца с

надрезом ![]() в

Н/мм2 (кгс/мм2) определяют отношением максимальной осевой

растягивающей нагрузки

в

Н/мм2 (кгс/мм2) определяют отношением максимальной осевой

растягивающей нагрузки ![]() в Н (кгс), предшествующей разрушению

образца, к начальной площади поперечного сечения образца в месте надреза

в Н (кгс), предшествующей разрушению

образца, к начальной площади поперечного сечения образца в месте надреза ![]() в мм2

и вычисляют по формуле

в мм2

и вычисляют по формуле

![]()

5.6. Допускается определение относительного равномерного удлинения dр либо по диаграмме растяжения, как соответствующего наибольшей нагрузке Рmax, предшествующей разрушению или первому спаду нагрузки в этой стадии деформирования в случае появления нескольких шеек на рабочей части образца, либо непосредственно на образце, деформированном до начала появления шейки и снятого с испытательной машины не доводя его до разрушения.

5.5, 5.6. (Измененная редакция, Изм. № 1).

5.7. (Исключен, Изм. № 1).

5.8. Для определения относительного

сужения цилиндрического образца с надрезом после разрыва измеряют размеры

разрушенной поверхности в двух взаимно перпендикулярных направлениях, вычисляют

площадь поперечного сечения образца с надрезом после разрыва (![]() ) и

подсчитывают yн в процентах

по формуле

) и

подсчитывают yн в процентах

по формуле

![]()

5.9. Округление вычисленных результатов производят в соответствии с табл. 2.

Таблица 2

|

Значение характеристики |

Округление |

|

|

sпц, s0,05, s0,2 |

До 100 (10) |

До 1 (0,1) |

|

sт, sв, |

Св. 100 (10) до 500 (50) |

|

|

Н/мм2 (кгс/мм2) |

» 500 (50) |

|

|

d, dр, y, yн, % |

До 10 |

До 0,1 |

|

Св. 10 до 25 |

» 0,5 |

|

|

» 25 |

» 1 |

5.10. Испытания считают недействительными:

- при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств не отвечает установленным требованиям в нормативно-технической документации на металлопродукцию;

- при разрыве образца за пределами рабочей длины образца;

- при нарушении температурного режима испытаний.

В указанных случаях испытание должно быть повторено на образцах той же плавки или партии металла. Количество образцов для повторных испытаний должно соответствовать числу недействительных результатов испытаний. Замена образца и причины замены должны быть указаны в протоколе испытаний.

5.11. Примерная форма заполнения журнала испытаний приведена в приложении 6.

ПРИЛОЖЕНИЕ 1

Справочное

ОБОЗНАЧЕНИЯ, ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

1.1. При испытании на растяжение принимаются обозначения, понятия и определения, приведенные в таблице.

|

Понятие |

Определение |

|

|

l |

Рабочая длина образца |

Часть образца между головками или участками для захвата с постоянной площадью поперечного сечения |

|

l0 |

Начальная расчетная длина образца |

Участок рабочей длины образца, на котором определяется удлинение |

|

lк |

Конечная расчетная длина образца |

Длина расчетной части образца после его разрыва |

|

Dl |

Абсолютное удлинение образца |

Разность между конечной и начальной расчетной длиной образца (lк - l0) |

|

Dlр |

Абсолютное равномерное удлинение образца |

Разность между расчетной длиной образца, соответствующей наибольшей нагрузке, предшествующей разрушению или первому спаду нагрузки в случае появления нескольких шеек на рабочей части образца, и начальной расчетной длиной образца |

|

d0 |

Начальный диаметр |

Диаметр рабочей части цилиндрического образца до разрыва до испытаний |

|

|

Начальный диаметр образца с надрезом |

Минимальный диаметр цилиндрического образца в месте надреза до испытаний |

|

dк |

Диаметр образца после разрыва |

Минимальный диаметр цилиндрического образца после его разрыва |

|

|

Диаметр образца с надрезом после разрыва |

Минимальный диаметр цилиндрического образца в месте надреза после его разрыва |

|

а0 |

Начальная толщина плоского образца |

Толщина рабочей части плоского образца из листа или полосы до разрыва |

|

ак |

Толщина плоского образца после разрыва |

Минимальная толщина рабочей части плоского образца после его разрыва |

|

|

Толщина плоского образца с надрезом после разрыва |

Минимальная толщина рабочей части плоского образца с надрезом после его разрыва |

|

b0 |

Начальная ширина плоского образца |

Ширина рабочей части плоского образца из листа или полосы до разрыва до испытаний |

|

|

Начальная ширина плоского образца с надрезом |

Минимальная ширина плоского образца в месте надреза до испытаний |

|

bк |

Ширина плоского образца после разрыва |

Минимальная ширина рабочей части плоского образца после разрыва |

|

|

Ширина плоского образца с надрезом после разрыва |

Минимальная ширина плоского образца в месте надреза после его разрыва |

|

F0 |

Начальная площадь поперечного сечения образца |

Площадь поперечного сечения рабочей части образца до разрыва до испытаний |

|

|

Начальная площадь поперечного сечения образца с надрезом |

Минимальная площадь поперечного сечения образца в месте надреза до испытаний |

|

Fк |

Площадь поперечного сечения образца после разрыва |

Минимальная площадь поперечного сечения образца после его разрыва |

|

|

Площадь поперечного сечения образца с надрезом после разрыва |

Минимальная площадь поперечного сечения образца в месте надреза после его разрыва |

|

DF |

Абсолютное уменьшение площади поперечного сечения образца |

Разность между начальной площадью и площадью поперечного сечения образца после разрыва |

|

DFн |

Абсолютное уменьшение площади поперечного сечения образца с надрезом |

Разность между начальной площадью и площадью поперечного сечения образца с надрезом после разрыва |

|

Рпц |

Осевая растягивающая нагрузка, соответствующая пределу пропорциональности |

Нагрузка на диаграмме деформации, касательная в точке которой образует с осью нагрузок угол с тангенсом, увеличивающимся на 50 % от своего значения на упругом (линейном) участке |

|

Р0,05 |

Осевая растягивающая нагрузка, соответствующая пределу упругости |

Нагрузка, соответствующая остаточному удлинению 0,05 % длины участка рабочей части образца, на котором производится измерение |

|

Рт |

Осевая растягивающая нагрузка, соответствующая физическому пределу текучести |

Нагрузка, при которой образец деформируется без дальнейшего ее увеличения |

|

Р0,2 |

Осевая растягивающая нагрузка, соответствующая условному пределу текучести |

Нагрузка, соответствующая остаточному удлинению 0,2 % от начальной рабочей длины образца |

|

Рmax |

Максимальная осевая растягивающая нагрузка |

Максимальная растягивающая нагрузка, предшествующая разрушению образца |

|

|

Максимальная осевая растягивающая нагрузка на образец с надрезом |

Максимальная растягивающая нагрузка, предшествующая разрушению образца с надрезом |

|

sпц |

Предел пропорциональности |

Напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой «нагрузка-удлинение» в точке Рпц с осью нагрузок увеличивается на 50 % от своего значения на упругом (линейном) участке |

|

s0,05 |

Предел упругости |

Напряжение, при котором остаточное удлинение достигает 0,05 % длины участка рабочей части образца, на котором производится измерение |

|

sт |

Предел текучести (физический) |

Наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки |

|

s0,2 |

Предел текучести (условный) |

Напряжение, при котором остаточное удлинение достигает 0,2 % от начальной рабочей длины образца |

|

sв |

Временное сопротивление |

Напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца |

|

|

Временное сопротивление образца с надрезом |

Напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца с надрезом |

|

d |

Относительное удлинение после разрыва |

Отношение абсолютного удлинения образца к начальной расчетной длине |

|

dр |

Относительное равномерное удлинение |

Отношение абсолютного равномерного удлинения образца к начальной расчетной длине |

|

y |

Относительное сужение после разрыва |

Отношение абсолютного уменьшения площади поперечного сечения образца к начальной площади поперечного сечения |

|

yн |

Относительное сужение образца с надрезом после разрыва |

Отношение абсолютного уменьшения площади поперечного сечения образца с надрезом к начальной площади поперечного сечения образца с надрезом |

Примечание. Допускается при наличии указаний в нормативно-технической документации на металлопродукцию определять предел пропорциональности, предел упругости, условный предел текучести с другими допусками:

- предел пропорциональности от 10 до 50 %;

- предел упругости от 0,005 до 0,05 %;

- условный предел текучести от 0,1 до 1 %.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Обязательное

ПРОПОРЦИОНАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ ОБРАЗЦЫ

Тип 1

Таблица 1

Размеры, мм

|

d0, ±0,1 |

d |

D |

h, не менее |

Длинный образец |

Короткий образец |

L |

Допускаемая разность наибольшего и наименьшего диаметра по длине рабочей части образца |

||||

|

Номер образца |

l0 = 10d0 |

l |

Номер образца |

l0 = 5d0 |

l |

||||||

|

3 |

5 |

М8 |

10 |

1 |

30 |

33 |

1к |

15 |

18 |

L = l + 2(h + h1 + h2) |

0,02 |

|

4 |

6 |

М10 |

12 |

2 |

40 |

44 |

2к |

20 |

24 |

||

|

5 |

8 |

М12 |

15 |

3 |

50 |

55 |

3к |

25 |

30 |

||

|

6 |

10 |

М12 |

15 |

4 |

60 |

66 |

4к |

30 |

36 |

||

|

10 |

12 |

М16 |

16 |

5 |

100 |

110 |

5к |

50 |

60 |

||

Тип 2

Таблица 2

Размеры, мм

|

d0, ±0,1 |

d |

D |

h, не менее |

h1 |

Длинный образец |

Короткий образец |

L |

Допускаемая разность наибольшего и наименьшего диаметра по длине рабочей части образца |

||||

|

Номер образца |

l0 = 10d0 |

l |

Номер образца |

l0 = 5d0 |

l |

|||||||

|

3 |

5 |

15 |

5 |

8 |

6 |

30 |

33 |

6к |

15 |

18 |

L = l + 2(h + h1 + h2) |

0,02 |

|

4 |

6 |

16 |

5 |

12 |

7 |

40 |

44 |

7к |

20 |

24 |

||

|

5 |

8 |

18 |

5 |

12 |

8 |

50 |

55 |

8к |

25 |

30 |

||

|

6 |

10 |

20 |

6 |

12 |

9 |

60 |

66 |

9к |

30 |

36 |

||

|

10 |

12 |

22 |

10 |

24 |

10 |

100 |

110 |

10к |

50 |

60 |

||

Тип 3

Таблица 3

Размеры, мм

|

d0 |

d |

r, ±0,02 |

a, град ±2° |

|

|

11к |

4 |

6 |

0,25 |

45 |

|

12к |

5 |

7 |

0,10 |

|

|

13к |

6 |

8 |

Примечание. Остальные размеры образцов с надрезом принимают по табл. 1 и 2.

Допускается при наличии указаний в нормативно-технической документации испытывать образцы с другими значениями радиуса в вершине надреза и глубиной надреза.

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 3

Обязательное

ПЛОСКИЕ ОБРАЗЦЫ

Тип 1

Таблица 1

Размеры, мм

|

а0 |

b0, ±0,2 |

B |

h, не менее |

d |

|

l |

L1 |

L |

Допускаемая разность наибольшей и наименьшей ширины по длине рабочей части образца |

|

|

14к |

От 0,5 до 1,0 |

10 |

30 |

40 |

10 |

20 |

25 |

L1 = l + 2h1 + h |

L = l + 2(h + h1) |

0,05 |

|

15к |

Св. 1,0 » 2,0 |

10 |

30 |

40 |

10 |

25 |

30 |

|||

|

16к |

» 2,0 » 3,0 |

10 |

30 |

50 |

10 |

30 |

35 |

|||

|

17к |

» 3,0 » 4,0 |

10 |

30 |

50 |

10 |

35 |

40 |

|||

|

18к |

» 4,0 » 5,0 |

10 |

30 |

50 |

12 |

40 |

45 |

|||

|

19к |

» 5,0 » 6,0 |

10 |

30 |

60 |

12 |

45 |

50 |

Тип 2

Таблица 2

Размеры, мм

|

а0 |

b0 |

В |

h, не менее |

|

l |

L |

Допускаемая разность наибольшей и наименьшей ширины по длине рабочей части образца |

||

|

Номин. размер |

Пред. откл. |

||||||||

|

20к |

Св. 6,0 до 7,0 |

15 |

±0,2 |

М36 |

40 |

55 |

65 |

L = l + 2(h + h1) |

0,10 |

|

21к |

» 7,0 » 8,0 |

15 |

М36 |

40 |

60 |

70 |

|||

|

22к |

Св. 8,0 до 9,0 |

20 |

±0,5 |

М48 |

40 |

75 |

85 |

0,15 |

|

|

23к |

» 9,0 » 10,0 |

20 |

М48 |

40 |

80 |

90 |

|||

Тип 3

Примечание. Смещение надрезов относительно друг друга не более 0,1 мм.

Таблица 3

Размеры, мм

|

a0 |

b0 |

b |

r, ±0,02 |

a, град, ±2° |

|

|

24к |

От 0,5 до 1 |

10 |

12 |

0,25 |

45 |

|

25к |

Св. 1 » 2 |

10 |

12 |

||

|

26к |

» 2 » 3 |

10 |

12 |

0,10 |

|

|

27к |

» 3 » 4 |

10 |

12 |

||

|

28к |

» 4 » 5 |

10 |

12 |

Примечание. Остальные размеры образцов с надрезом принимают по табл. 1 и 2.

Допускается при наличии указаний в нормативно-технической документации испытывать образцы с другими значениями радиуса в вершине надреза и глубиной надреза.

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4

Справочное

Определение остаточных деформаций по диаграмме деформаций Р = Dl и подготовка диаграммы к обработке на ЭВМ

ПРИЛОЖЕНИЕ 5

Справочное