ГОСТ 30632-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАШМАК И ЧЕКА ТОРМОЗНОЙ КОЛОДКИ

ДЛЯ ЛОКОМОТИВОВ

МАГИСТРАЛЬНЫХ ЖЕЛЕЗНЫХ ДОРОГ

КОЛЕИ 1520 мм

Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 236 «Тепловозы и путевые машины» и Научно-исследовательским институтом тепловозов и путевых машин (ВНИТИ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 15-99 от 28 мая 1999 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 3 августа 1999 г. № 232-ст межгосударственный стандарт ГОСТ 30632-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ 30632-99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БАШМАК И ЧЕКА ТОРМОЗНОЙ КОЛОДКИ

ДЛЯ ЛОКОМОТИВОВ

МАГИСТРАЛЬНЫХ ЖЕЛЕЗНЫХ ДОРОГ

КОЛЕИ 1520 мм

Общие технические условия

Brake block holder and key for 1520 mm main-line locomotives.

General specifications

Дата введения 2000-07-01

1 Область применения

Настоящий стандарт распространяется на вновь изготовляемые башмак тормозной колодки и чеку тормозной колодки (далее соответственно - башмак, колодка, чека), предназначенные для крепления всех типов односекционных тормозных колодок локомотивов, эксплуатируемых на магистральных железных дорогах колеи 1520 мм.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3212-92 Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

ГОСТ 26802-86 Материалы антифрикционные порошковые на основе железа. Марки

3 Определения

В настоящем стандарте применяют следующий термин с соответствующим определением:

- башмак - деталь, представляющая собой термообработанную отливку с выполненными в ней отверстиями под втулки.

4 Основные параметры и размеры

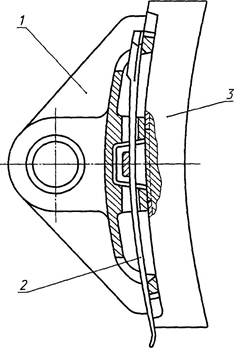

4.1 Общий вид сборочной единицы приведен на рисунке 1.

1 - башмак; 2 - чека; 3 - колодка

Рисунок 1 - Башмак и чека в сборе с тормозной колодкой

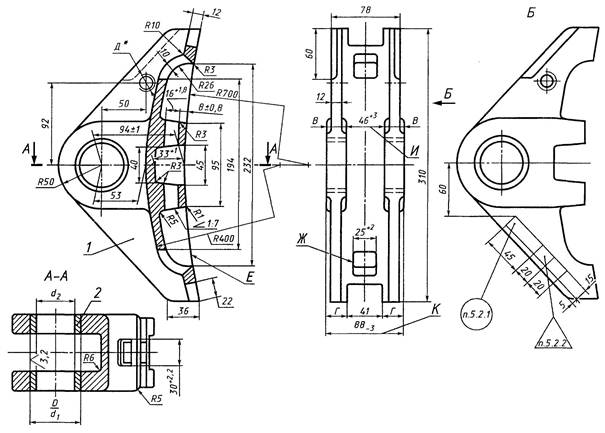

4.2 Размеры башмаков должны соответствовать указанным на рисунке 2 и в таблице 1. Допускается изготовлять башмаки по варианту в соответствии с рисунком 3.

4.3 Размеры втулок должны соответствовать указанным на рисунке 2 и в таблице 1.

Таблица 1

В миллиметрах

|

Диаметр отверстия башмака, D |

Диаметры втулки |

||

|

d1 |

d2 |

||

|

Сталь |

50 |

50 |

40 |

|

60 |

60 |

50 |

|

|

Спеченные порошковые материалы |

50 |

50 |

40,2 |

|

60 |

60 |

50,2 |

|

4.4 Не указанные на рисунках 2, 3 и в таблице 1 предельные отклонения размеров должны быть установлены в конструкторской документации (КД) на башмаки и втулки.

4.5 Обозначение башмака должно состоять из:

- обозначения климатического исполнения;

- обозначения настоящего стандарта.

Пример условного обозначения башмака климатического исполнения УХЛ1:

Башмак УХЛ1 ГОСТ 30632-99

Обозначение климатического исполнения У1 допускается не указывать.

* Необходимость и размеры отверстий Д определяются конструкцией подвески башмака.

1 - башмак; 2 - втулка

Рисунок 2 - Башмак с втулкой

* Необходимость и размеры отверстий Д определяются конструкцией подвески башмака.

1 - башмак; 2 - втулка

Рисунок 3 - Вариант башмака с втулкой

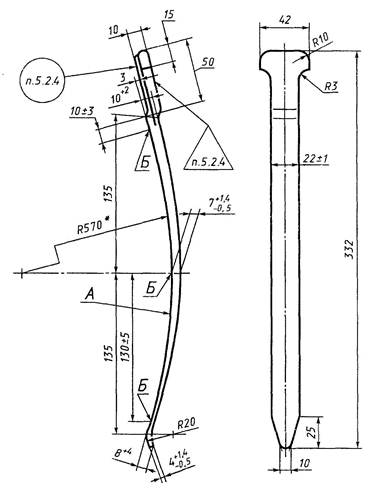

4.6 Размеры чеки должны соответствовать указанным на рисунке 4.

Допускается изготовление чеки по вариантам в соответствии с рисунками 5, 6.

Не указанные на рисунках 4, 5, 6 предельные отклонения размеров должны быть установлены в КД на чеку.

Пример условного обозначения чеки:

Чека ГОСТ 30632-99

* Размер для справок.

Б - места контроля твердости

Рисунок 4 - Чека

Рисунок 5 - Вариант чеки

Примечание - Остальные поясняющие данные см. рисунок 4.

Рисунок 6 - Вариант чеки

Примечание - Остальные поясняющие данные см. рисунок 4.

5 Общие технические требования

5.1 Характеристики (свойства)

5.1.1 Конструкция башмака должна предусматривать наличие втулок.

Башмаки, втулки и чека должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке.

5.1.2 Максимальное действительное усилие тормозного нажатия, прикладываемое к ушкам башмака, составляет 88,3 кН (9 тс).

Критерии отказа - излом или образование трещин в теле башмака, выпрессовка втулок из ушков, увеличение конструктивного зазора «ось-втулка» более чем на 1 мм.

5.1.4 Башмак по поверхности Е (рисунки 2, 3) его сопряжения с колодкой должен обеспечивать плотное прилегание шаблона - имитатора колодки (рисунок А.1), при этом между собой они должны быть соединены с помощью чеки (рисунки 4, 5, 6).

Башмак по поверхности Е должен контактировать с шаблоном - имитатором колодки не менее чем с одной из крайних поверхностей каждого конца и с одной из средних поверхностей.

В местах отсутствия контакта опорных поверхностей допускаются местные зазоры до 1,5 мм, которые не должны быть односторонними относительно оси отверстия под чеку.

Между опорной поверхностью Е одной из средних перемычек башмака и сопрягаемой поверхностью шаблона - имитатора колодки допускается сквозной зазор не более 0,5 мм.

Покачивание шаблона - имитатора колодки на башмаке в сочлененном положении не допускается.

5.1.7 Башмаки должны быть изготовлены из отливок сталей марок 15Л, 20Л, 25Л, 20ГЛ, 20ФЛ, 20Г1ФЛ или сталей других марок по ГОСТ 977 группы 2 или 3 в зависимости от климатического исполнения с механическими свойствами (пределом текучести, временным сопротивлением, ударной вязкостью, относительным удлинением) не хуже предусмотренных указанным стандартом.

5.1.8 Разность размеров В с обеих сторон башмака - не более 3 мм, размеров Г - не более 2 мм (рисунки 2, 3).

Размеры по ушкам башмаков всех исполнений должны быть:

И = 46+3 мм, К = 88-3 мм (рисунок 2);

И = 46+3 мм, К = 86-3 мм (рисунок 3).

5.1.9 Заливы металла более 0,8 мм на поверхности Е и поверхностях отверстий под чеку не допускаются.

5.1.10 Точность отливки башмака - 10-0-0-10 по ГОСТ 26645. Формовочные уклоны - по ГОСТ 3212.

5.1.11 Трещины на башмаках не допускаются.

5.1.12 На необрабатываемых поверхностях башмака, кроме перемычек для опоры чеки, допускаются без исправления ситовидные поверхностные раковины суммарной площадью не более 20 % общей поверхности, глубиной и диаметром до 2 мм, в количестве не более двух штук на 1 см2; раковины наибольшим измерением до 6 мм и глубиной до 2 мм, не выходящие на кромки, расстояние между которыми не менее 15 мм, в количестве не более трех штук на 100 см2.

5.1.14 Дефекты отливок следует исправлять заваркой до окончательной термической обработки.

5.1.15 Отливки башмаков должны быть изготовлены для климатического исполнения У1 или О, УХЛ, ХЛ категории размещения 1 ГОСТ 15150.

5.1.17 Химический состав стали отливок и допускаемые отклонения от норм химического состава должны соответствовать требованиям ГОСТ 977 (таблицы 1, 3, 4а).

5.1.18 Отливки башмаков следует подвергать термической обработке (нормализации или нормализации с отпуском).

5.1.19 В части нормирования параметров, относящихся к механическим свойствам, допускается башмаки исполнения У1 по ГОСТ 15150 изготовлять в соответствии с требованиями ГОСТ 977 для отливок группы 2, а башмаки исполнений 01, УХЛ1, ХЛ1 по ГОСТ 15150 - в соответствии с требованиями ГОСТ 977 для отливок группы 3.

Механические свойства сталей отливок после термической обработки должны соответствовать требованиям ГОСТ 977 (таблица 7).

5.1.21 Для башмаков в сборе с втулками должны быть установлены силовые и жесткостные параметры, приведенные в таблице 2.

Таблица 2

|

Климатическое исполнение башмака по ГОСТ 15150 |

||

|

У1 |

О1, УХЛ1, ХЛ1 |

|

|

1 Испытательная статическая нагрузка, прикладываемая к валику, вставленному в оба ушка (5.1.20) |

+ |

+ |

|

2 Контрольный упругий прогиб при статической нагрузке, приложенной к валику, вставленному в оба ушка (испытания на жесткость) |

+ |

+ |

|

3 Долговечность (количество циклов нагружения) при действии испытательной переменной нагрузки (с заданными амплитудой, средним значением и частотой), приложенной к валику, вставленному в оба ушка (5.1.3) |

+ |

+ |

|

4 Испытательная ударная нагрузка |

- |

+ |

|

Примечание - Знак «+» означает, что параметр должен быть нормирован. |

||

Башмаки должны выдерживать воздействие указанных в таблице 2 нагрузок без появления трещин, остаточных деформаций и разрушения.

5.1.22 Чека должна быть изготовлена методом горячей штамповки с последующей ковкой или горячей прокатки, группа II 241 ... 320 НВ по ГОСТ 8479.

Допускаемые отклонения размеров чеки - не грубее класса точности Т4, исходный индекс поковки 11 ГОСТ 7505; в случае пламенного нагрева - по классу точности Т5, исходный индекс 13 ГОСТ 7505.

5.1.23 Острые кромки и заусенцы чеки должны быть зачищены. Трещины и расслоения не допускаются.

5.1.24 Чека должна быть изготовлена из сталей марок 45 по ГОСТ 1050, 55С2 и 60С2 по ГОСТ 14959 или сталей других марок по ГОСТ 1050, ГОСТ 14959 с механическими свойствами не хуже предусмотренных указанными стандартами.

5.1.26 Механические свойства чеки должны обеспечивать следующие заданные параметры:

- контрольный упругий прогиб под статической нагрузкой;

- долговечность.

Чека должна выдерживать воздействие указанных нагрузок без появления трещин, остаточных деформаций и разрушения.

5.1.27 Втулки следует изготовлять из сталей марок 45 по ГОСТ 1050, 40Х по ГОСТ 4543 и других марок сталей по ГОСТ 1050, ГОСТ 4543 с механическими свойствами не хуже предусмотренных указанными стандартами.

Для втулок из спеченных материалов, изготовленных методом порошковой металлургии, следует применять материалы по ГОСТ 26802 с допускаемым удельным давлением от 30,6 до 45,9 МПа (от 300 до 450 кгс/см2). Действующее удельное давление на втулки определяют исходя из действительного усилия тормозного нажатия на башмак для конкретного локомотива.

5.1.28 Твердость рабочих поверхностей термообработанных стальных втулок должна быть не ниже 40 HRC.

5.2 Маркировка

5.2.1 На боковой наружной поверхности башмака должны быть нанесены знаки маркировки (место нанесения - согласно рисункам 2, 3) высотой не менее 10 мм и глубиной или высотой отпечатка 1 - 3 мм, расположенные в следующем порядке:

- товарный знак (или условный номер) предприятия-изготовителя;

- номер партии;

- две последние цифры года изготовления.

Изменять порядок маркировки не допускается.

5.2.2 Клеймо технического контроля должно быть нанесено на боковой поверхности башмака (место нанесения клейма - согласно рисунку 3).

Обозначение климатического исполнения У1 допускается не наносить.

5.2.4 На лицевой стороне головки чеки по рисунку 4 или боковой стороне головки чеки по рисункам 5, 6 должны быть нанесены следующие знаки маркировки (место нанесения - согласно рисункам 4, 5, 6):

- товарный знак (или условный номер) предприятия-изготовителя;

- месяц и две последние цифры года изготовления.

Изменять порядок маркировки не допускается.

Клейма технического контроля должны быть на тыльной стороне головки чеки по рисунку 4 или другой боковой стороне головки чеки по рисункам 5, 6.

5.2.5 Способы нанесения маркировки и клейм на башмаке и чеке, устанавливаемые конструкторской документацией, не должны служить источниками появления повреждений на поверхностях башмака и чеки.

5.3 Упаковка

5.3.1 Для механически обработанных поверхностей башмаков и запрессованных в них втулок должны быть применены временная противокоррозионная защита и консервация в соответствии с ГОСТ 9.014, вариант защиты ВЗ-1.

5.3.2 Башмаки в сборе с втулками поставляют потребителю без упаковки.

Каждая партия башмаков должна быть сопровождена документом, удостоверяющим их соответствие требованиям настоящего стандарта и содержащим следующие сведения:

- наименование предприятия-изготовителя;

- количество башмаков;

- дату изготовления;

- условное обозначение башмака по настоящему стандарту;

- подписи лиц, ответственных за приемку.

5.3.3 Чеку поставляют потребителю без консервации и упаковки.

Каждая партия чек должна быть сопровождена документом, удостоверяющим их соответствие требованиям настоящего стандарта и содержащим следующие сведения:

- наименование предприятия-изготовителя;

- количество чек;

- условное обозначение чеки по настоящему стандарту;

- подписи лиц, ответственных за приемку.

6 Требования безопасности

Конструктивное исполнение башмака и чеки, а также технология их изготовления и контроля должны обеспечивать надежность крепления на башмаке посредством чеки односекционных колодок всех типов и исключать возможность поломки и падения на путь указанных деталей в течение назначенного срока их службы при всех режимах работы локомотива.

7 Требования охраны окружающей среды

В целях предотвращения загрязнения железнодорожного полотна смазочными материалами необходимо при установке башмака в тормозную рычажную передачу локомотива применять типы смазок, не обладающих свойствами разжижения и вытекания при всех условиях эксплуатации локомотива.

8 Правила приемки

8.1 Для проверки соответствия башмаков, башмаков в сборе с втулками и чек требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

8.2 Проверку материалов на соответствие требованиям стандартов проводят:

- по результатам плавочных анализов для отливок башмаков;

- по сертификатам предприятий - поставщиков материалов для втулок и чек.

8.3 Отливки башмаков предъявляют к приемке партиями. За партию принимают башмаки, отлитые из стали одной марки, одной или нескольких плавок сменной выплавки, прошедших термическую обработку в одной или нескольких садках по одинаковому режиму с обязательной регистрацией режима автоматическими приборами.

Каждую партию сопровождают документом, удостоверяющим ее качество.

8.4 Башмак в сборе с втулками и чеки предъявляют к приемке партиями. Размеры партий устанавливают по согласованию с заказчиком.

8.5 Приемо-сдаточным испытаниям следует подвергать каждую партию башмаков в количестве 2 % партии, но не менее трех штук на соответствие требованиям 5.1.4, 5.1.5, 5.1.7 - 5.1.9, 5.1.11 - 5.1.13, 5.1.16, 5.1.17, 5.2.1 - 5.2.3.

Размеры И, К по 5.1.8 следует контролировать на каждом башмаке.

8.6 Приемо-сдаточным испытаниям следует подвергать каждую партию башмаков в сборе с втулками в количестве 2 % партии, но не менее трех штук на соответствие требованиям 5.1.1, 5.1.6, 5.1.27, 5.1.28.

8.7 Приемо-сдаточным испытаниям следует подвергать каждую партию чек в количестве 2 % партии, но не менее трех штук на соответствие требованиям 5.1.1, 5.1.22 - 5.1.25, 5.2.4.

Размеры партии определяют по технической документации предприятия-изготовителя.

8.8 При неудовлетворительных результатах приемо-сдаточных испытаний башмаков и чек хотя бы по одному из показателей по этому показателю проводят контроль на удвоенном количестве изделий, взятых из той же партии. Результаты повторного контроля распространяют на всю партию.

8.9 Периодические испытания башмаков, башмаков в сборе с втулками и чек проводят не реже одного раза в 12 мес. Испытаниям подвергают 2 % изделий партии, но не менее трех штук.

8.10 Периодические испытания башмаков проводят в объеме их приемо-сдаточных испытаний с дополнительными проверками на соответствие требованиям 5.1.10, 5.1.19.

8.11 Периодические испытания башмаков в сборе с втулками проводят в объеме их приемосдаточных испытаний с дополнительными проверками на соответствие требованиям 5.1.20.

По требованию заказчика допускается проверка по 5.1.21.

8.12 По требованию заказчика допускается проведение периодических испытаний чек по 5.1.26.

8.13 При неудовлетворительных результатах периодических испытаний башмаков хотя бы по одному из показателей по этому показателю проводят контроль на удвоенном количестве изделий, взятых из той же партии.

При получении неудовлетворительных результатов повторных испытаний все изделия данной партии считают не соответствующими требованиям настоящего стандарта. Партию изделий бракуют окончательно.

Производство и приемка изделий должны быть приостановлены до устранения причин появления дефекта.

8.14 Типовые испытания отливок башмаков, башмаков в сборе с втулками и чек проводят при изменении их конструкции или материалов, используемых для их изготовления. Объем типовых испытаний должен быть установлен технической документацией, утвержденной в установленном порядке, с обязательным включением в программу типовых испытаний требований 5.1.3, 5.1.21, 5.1.26.

9 Методы контроля

9.1 Проверку башмаков, башмаков в сборе с втулками и чек на соответствие требованиям 5.1.1, 5.1.8 - 5.1.13, 5.1.22 следует выполнять средствами и методами, предусмотренными конструкторской и технологической документацией, утвержденной в установленном порядке.

При этом должны быть соблюдены следующие требования:

- контроль поверхности Е (размер R700) башмаков проводят с помощью шаблона, выполненного по номинальным размерам, указанным на рисунке А.1;

- контроль на башмаках размеров В, Г, И, К, размеров отверстий Ж (рисунки 2, 3) проводят специальными шаблонами, выполненными по предельным отклонениям указанных размеров;

- контроль поверхности А (размер R570, рисунок 4) чеки проводят с помощью шаблона, выполненного по номинальному размеру. Не допускается неприлегание к шаблону в средней части более 5 мм;

- проверку башмака на соответствие требованиям 5.1.11 проводят визуально.

9.2 Качество прилегания опорных поверхностей башмака к шаблону (5.1.4) необходимо проверять с помощью набора щупов.

9.3 Проверку по 5.1.5 следует проводить путем контрольной сборки башмака с шаблоном - имитатором колодки посредством чеки. Усилие сочленения, приложенное к головке чеки, измеряют с помощью пресса, приспособления или контрольного инструмента.

Отсутствие покачивания шаблона - имитатора колодки на башмаке в сочлененном положении проверяют вручную.

9.4 Усилия распрессовки втулок (5.1.6) следует определять с точностью ±1000 Н (±100 кгс) на прессе или в приспособлении.

9.5 Химический состав сталей отливок башмаков (5.1.7, 5.1.16, 5.1.17) контролируют на отдельно отлитых пробах по ГОСТ 977.

9.6 Механические свойства сталей согласно 5.1.19 контролируют на отдельно отлитых пробах по ГОСТ 977.

9.7 Проверку прочности башмака согласно 5.1.20, 5.1.21 (таблица 2, пункт 1) следует проводить путем приложения испытательной статической нагрузки к середине валика, вставленного в ушки башмака. При этом башмак посредством чеки должен быть соединен с предельно изношенной тормозной колодкой с выполнением требований 5.1.4.

Колодка должна опираться на сектор бандажа.

9.8 Проверки жесткости, долговечности и ударной прочности согласно 5.1.21 (таблица 2, пункты 2, 3, 4) и схемам испытаний, приведенным на рисунках Б.1, В.1, Г.1, следует проводить по типовой методике испытаний, утверждаемой федеральными органами управления железнодорожным транспортом в установленном порядке. Проверки по 5.1.21 (таблица 2, пункт 4) допускается проводить на вырезаемых из башмака образцах.

9.9 Химический состав сталей согласно 5.1.24, 5.1.27 следует проверять средствами и методами, предусмотренными ГОСТ 1050, ГОСТ 4543, ГОСТ 14959.

9.10 Твердость чеки (5.1.25) следует определять по ГОСТ 9012 на поверхности А в местах, указанных на рисунке 4.

9.11 Проверку жесткости и долговечности чеки согласно 5.1.26 следует проводить по типовой методике испытаний, утверждаемой федеральными органами управления железнодорожным транспортом в установленном порядке.

9.12 Твердость втулок (5.1.28) следует определять по ГОСТ 9013 на торцовых поверхностях в трех точках, расположенных под углами 120° на среднем диаметре втулки.

9.13 Безотказную наработку башмаков в сборе с втулками (5.1.3) проверяют в процессе проведения проверок согласно 5.1.21 по типовой методике испытаний, утверждаемой федеральными органами управления железнодорожным транспортом в установленном порядке.

10 Транспортирование и хранение

10.1 Транспортирование башмаков, башмаков в сборе с втулками и чек разрешается транспортом любого вида.

10.2 Вариант защиты ВЗ-1 ГОСТ 9.014 башмаков, башмаков в сборе с втулками и чек должен обеспечивать срок их хранения не менее трех лет в помещениях с условиями хранения 3 (ЖЗ) по ГОСТ 15150.

11 Указания по эксплуатации

Башмак с закрепленной на нем посредством чеки тормозной колодкой следует устанавливать на локомотивах в тормозной рычажной передаче, обеспечивающей усилие тормозного нажатия, прикладываемое к ушкам башмака, не превышающее 88,3 кН (9 тс).

ПРИЛОЖЕНИЕ А

(обязательное)

Шаблон-имитатор колодки

ПРИЛОЖЕНИЕ Б

(обязательное)

Схема испытания переменной нагрузкой

Р - переменная нагрузка

ПРИЛОЖЕНИЕ В

(обязательное)

Схема испытания на жесткость

Р - статическая нагрузка; Df - упругая деформация; f - высота стрелки перед испытанием

ПРИЛОЖЕНИЕ Г

(обязательное)

Схема ударных испытаний

Р - ударная нагрузка

Ключевые слова: башмак тормозной колодки локомотива, чека тормозной колодки, тормозная рычажная передача локомотива, тормозная колодка, крепление

СОДЕРЖАНИЕ