МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СМАЗКИ ПЛАСТИЧНЫЕ Метод определения склонности к сползанию Lubricating greases. |

ГОСТ Взамен |

Переиздание

Постановлением Государственного комитета стандартов Совета Министров СССР от 21 октября 1975 г. № 2641 дата введения установлена

01.01.77

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на пластичные смазки и устанавливает метод определения склонности к сползанию.

Сущность метода заключается в установлении способности слоя смазки не сползать при заданной температуре с гладкой вертикальной металлической поверхности.

1. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

1.1. При определении склонности к сползанию применяют:

пластинки металлические квадратные со сторонами 50 мм, толщиной 3-4 мм. Посередине каждой пластинки на расстоянии 5 мм от верхней грани имеется отверстие диаметром 5 мм для подвешивания пластинки. Марка металла устанавливается нормативно-технической документацией на испытуемую смазку;

крючки металлические или стеклянные Г-образной формы длиной 30 мм для подвешивания пластинок;

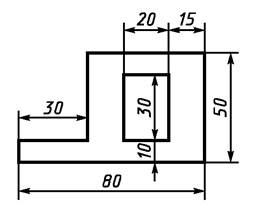

шаблон из металла, не подвергающегося коррозии, толщиной (2 ± 0,05) мм (см. чертеж). Шаблон должен иметь ровные поверхности без каких-либо вогнутостей или выпуклостей. Допускаемые отклонения по прямолинейности боковых поверхностей шаблона не должны превышать 0,05 мм;

Шаблон

стойки для подвешивания пластинок высотой 100 мм;

термостат с автоматической регулировкой температуры с погрешностью не более 1 °С;

чашки фарфоровые № 4 и 5 по ГОСТ 9147-80;

шпатель фарфоровый по ГОСТ 9147-80;

эфир петролейный по ТУ 6-02-1244-83 или бензин марки Бр-1 по ТУ 38.401-67-108-82, или бензин авиационный марки Б-70 по ГОСТ 1012-72;

спирт этиловый ректификованный технический высшей очистки по ГОСТ 18300-87;

шкурку шлифовальную по ГОСТ 10054-82, с зернистостью абразивного материала по ГОСТ 3647-80, № 6-12;

бумагу фильтровальную лабораторную по ГОСТ 12026-76;

вату гигроскопическую.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Большие поверхности металлических пластинок обрабатывают до шероховатости поверхности Ra параметрами от 0,63 до 0,32 мкм по ГОСТ 2789-73, боковые поверхности - до шероховатости поверхности Ra параметрами от 2,5 до 0,63 мкм по ГОСТ 2789-73; затем металлические пластинки, включая боковые поверхности, зачищают шлифовальной шкуркой. Шлифование проводят вдоль обрабатываемой поверхности и в обратном направлении. Затем пластинки промывают в петролейном эфире или бензине с помощью ваты или фильтровальной бумаги, промывают в спирте и просушивают между листами фильтровальной бумаги.

На пластинках не должно оставаться ворсинок, абразивных зерен и других загрязнений.

2.2. Шаблон промывают в петролейном эфире или бензине и вытирают фильтровальной бумагой.

2.3. С поверхности испытуемой смазки шпателем снимают верхний слой, затем в нескольких местах (не менее трех) берут пробы примерно в равных количествах на расстоянии не менее 15 мм от стенок сосуда. Пробы складывают в фарфоровую чашку, перемешивают и затем используют для нанесения смазки на подготовленные пластинки.

2.4. Смазку при помощи шаблона и шпателя наносят на три пластинки. Шаблон плотно прикладывают к пластинке так, чтобы широкая сторона отверстия располагалась по горизонтали, наблюдая за тем, чтобы между пластинкой и шаблонами не было никаких зазоров; обмазывают с помощью шпателя сначала внутренние края отверстия шаблона, а затем заполняют все отверстие шаблона слоем смазки выше толщины шаблонов. Смазку уплотняют шпателем, его ребром снимают излишек смазки вровень с шаблоном и осторожно, чтобы не повредить нанесенный слой смазки, снимают с пластинки шаблон. Пластинки с нанесенной смазкой подвешивают с помощью крючков на стойку.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Стойку с пластинками помещают в термостат, нагретый до температуры на 8 °С ниже температуры испытания, установленной нормативно-технической документацией на смазку. Затем, повышая температуру со скоростью 4 °С в час, доводят нагрев термостата до заданной температуры и при этой температуре выдерживают пластинки со смазкой в течение 30 мин.

3.2. В тех случаях, когда требуется установить температуру, при которой испытуемая смазка начинает сползать, повышают температуру через каждые 30 мин на 2 °С до тех пор, пока хотя бы на одной из трех пластинок не будет обнаружено сползание, смазки.

3.3. Смазка считается выдержавшей испытание, если при заданной температуре в течение 30 мин слой смазки на всех трех пластинках сохранится без изменения (не сползет), при этом допускается оплавление граней слоя смазки без смещения или повреждения самого слоя, а также появление ниже слоя смазки расплавленной капли, застывающей после охлаждения.

3.4. При любом смещении, разрыве или других повреждениях слоя смазки, заметных невооруженным глазом, на двух пластинках смазку считают не выдержавшей испытание.

3.5. При получении отрицательного результата только на одной пластинке испытание повторяют. Если при повторном испытании будет получен неудовлетворительный результат хотя бы на одной пластинке, результат испытания считают отрицательным.

СОДЕРЖАНИЕ