ГОСТ Р ИСО 4386-1-94

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

НЕРАЗРУШАЮЩИЕ УЛЬТРАЗВУКОВЫЕ ИСПЫТАНИЯ

СОЕДИНЕНИЯ СЛОЯ ПОДШИПНИКОВОГО МАТЕРИАЛА и основы

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 344 «Подшипники скольжения»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 6.09.94 № 217.

3 Настоящий стандарт подготовлен на основе применения аутентичного текста международного стандарта ИСО 4386-1-92 «Подшипники скольжения. Металлические многослойные подшипники скольжения. Часть 1: Неразрушающие ультразвуковые испытания соединения слоя подшипникового материала и основы»

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р ИСО 4386-1-94

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Неразрушающие ультразвуковые испытания соединения слоя подшипникового материала и основы

Plain bearings. Metallic multilayer plain bearings. Non-destructive ultrasonic testing of bond for bearing metal layer and backing

Дата введения 1995-01-01

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает ультразвуковой метод контроля дефектов соединения между антифрикционным слоем вкладышей и основой подшипников скольжения. Стандарт распространяется на металлические многослойные подшипники скольжения, состоящие из основы, связанной с антифрикционным материалом на основе олова или свинца, с толщиной слоя большей или равной 0,5 мм.

Контроль дефектов следует проводить в местах, ограниченных от краев подшипника, отверстий и канавок для масла и от замков типа ласточкин хвост, половиной диаметра электроакустического преобразователя.

Ультразвуковой метод позволяет выполнять только качественную оценку соединения антифрикционного слоя и основы подшипника.

Стандарт устанавливает эхоимпульсный метод контроля, описание которого приведено для случая, когда электроакустический преобразователь установлен со стороны антифрикционного слоя. В случае установки преобразователя со стороны основы подшипника процедура контроля аналогична приведенной.

Оценка качества исследуемого соединения основана на анализе параметров акустических методов.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использована ссылка на ГОСТ 23829-85. «Контроль неразрушающий акустический. Термины и определения».

3 ОБОЗНАЧЕНИЯ

В настоящем стандарте применяют следующие обозначения:

IS - входной сигнал,

BE - сигнал от соединения,

WE - донный сигнал,

RE - контрольный сигнал.

4 КОНТРОЛЬНАЯ АППАРАТУРА

4.1 Ультразвуковое контрольное устройство

Для контроля следует использовать ультразвуковую эхоимпульсную дефектоскопическую аппаратуру, обеспечивающую развертку типа А. Аппаратура должна быть снабжена калиброванным аттенюатором с отсчетом в децибелах и регулируемым генератором развертки. Функции подавления помех и выравнивания чувствительности должны быть отключены.

(Поправка)

4.2 Преобразователи

Размер, частота и тип преобразователя выбираются в зависимости от толщины антифрикционного слоя, толщины материала основы (см. таблицу 1).

При контроле вкладышей с тонкими антифрикционными слоями, когда входной и отраженный сигналы от соединения не могут быть разделены на экране, необходимо использовать раздельно-совмещенные преобразователи, частота которых тем выше, чем меньше толщина антифрикционного слоя.

4.3 Диапазон развертки

Диапазон развертки устанавливают таким, чтобы от контролируемой поверхности соединения антифрикционного слоя и основы калибровочного образца могли быть получены, по крайней мере, два эхо-сигнала. Калибровочный образец, представляющий собой биметалл: одна часть антифрикционного слоя которого имеет качественное соединение с основой, а другая имеет дефекты соединения. Материалы калибровочного и контролируемого образцов должны быть одинаковыми.

5 ПОДГОТОВКА К КОНТРОЛЮ

5.1 Подготовка контролируемой поверхности (поверхности скольжения)

5.1.1 Состояние контролируемой поверхности

Шероховатость контролируемой поверхности должна удовлетворять условно Ra £ 5 мкм.

5.1.2 Очистка контролируемой поверхности

Поверхности антифрикционного слоя подшипника промывают соответствующими моющими средствами и просушивают на воздухе или ветошью.

5.2 Ультразвуковое сканирование

Подшипники контролируют контактным способом со стороны антифрикционного слоя через однородный слой связующего масла, или иммерсионным способом.

При контроле подшипников малого диаметра могут возникнуть трудности по обеспечению достаточного прилегания поверхности преобразователя к поверхности подшипника.

Необходимое прилегание может быть достигнуто выбором преобразователя, кривизна контактной поверхности которого приблизительно соответствует радиусу поверхности подшипника. Для подшипников диаметром меньшим чем 100 мм можно использовать контактное сканирование с задней поверхности, если задняя поверхность гладкая. Сканирование с задней поверхности можно использовать также для дальнейшей проверки дефектов, если сигналы с поверхности антифрикционного слоя неубедительны, например, из-за дефектов в толщине основы.

Таблица 1 - Выбор преобразователя

Размеры в мм

|

Толщина основы (сталь)* |

Диаметр преобразователя |

Частота преобразователя, МГц |

Тип преобразователя |

|

|

Св. 2 |

От 20 до 250 |

От 10 до 30 |

От 2 до 5 |

Совмещенный с одним кристаллом |

|

От 1 до 3 |

От 5 до 50 |

От 10 до 50 |

От 4 до 6 |

Раздельно-совмещенный с двумя кристаллами |

|

От 0,5 до 3 |

От 1 до 25 |

6 |

10 |

Раздельно-совмещенный с двумя кристаллами |

|

* Для чугуна величина максимально уменьшается в 0,5; для бронзы - 0,3 ÷ 0,2. |

||||

6 КОНТРОЛЬНЫЕ КЛАССЫ

Контроль выполняют в соответствии с одним из трех классов повышающейся степени полноты оценки качества соединения.

Класс 1

Полный контроль кромочных зон поверхности подшипника вблизи торцев, локальный контроль остальной части поверхности скольжения подшипника.

Класс 2

Полный контроль кромочных зон поверхности подшипника вблизи торцев и центральной части подшипника. Полный контроль области максимального нагружения (например, в случае радиального подшипника, необходимо охватить поверхность центральной части, ограниченную углом контакта 60 - 120°).

Класс 3

Полный контроль поверхности скольжения подшипника непрерывным сканированием преобразователем. Для охвата всех точек контроль выполняют с перекрытием линий сканирования порядка 20 % диаметра преобразователя.

7 ГРУППА ДЕФЕКТОВ

Выбор группы дефектов зависит от деформации подшипника скольжения в процессе его функционирования и конструкции основы, обусловленной стоимостью изготовления. Принята следующая классификация групп дефектов (см. таблицу 2):

Группа дефектов А

Применима к вновь изготовляемым подшипникам скольжения со стальной основой и толщиной основы до 70 мм, без выемок и отверстий и при непрерывной поверхности скольжения. Изменение толщины стенки не должно превышать 20 %.

Группа дефектов В1 и В2

Применима к вновь изготовляемым подшипникам скольжения со стальной основой с толщиной стенки до 100 мм, без выемок и отверстий и при непрерывной поверхности скольжения. Изменение толщины стенки не должно превышать 50 %.

Группа дефектов С

Применима к вновь изготовляемым и ремонтным подшипникам скольжения со стальной основой, с толщиной стенки до 100 мм (с выемками, отверстиями и разрывами на поверхности скольжения). Изменение толщины стенки не должно превышать 50 %.

Группа дефектов Д

Применима к вновь изготовляемым и ремонтным подшипникам скольжения, которые не могут быть отнесены к группам А, В и С.

8 ПРОВЕДЕНИЕ КОНТРОЛЯ

8.1 Контроль донных сигналов

Контроль соединения осуществляют одним из методов сравнения сигналов от поверхности соединения и донных сигналов (если это позволяет геометрия многослойного подшипника и материал основы), которые приведены в 8.1.1 и 8.1.2.

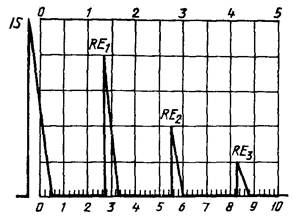

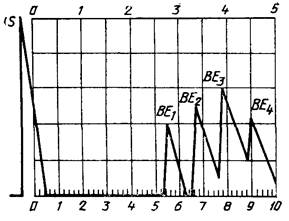

8.1.1 Контроль по относительной амплитуде сигналов от поверхности соединения и донных сигналов

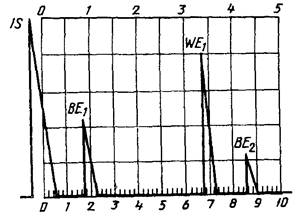

При использовании преобразователей в соответствии с 4.2, соединение считается удовлетворительным, если амплитуда сигнала от поверхности соединения (сигнал от соединения) равен или менее амплитуды донного сигнала (см. рисунок 1).

Если сигнал от соединения больше донного сигнала, то качество соединения неудовлетворительно. Если донный сигнал отсутствует, а эхо-сигнал от соединения повторяется (по крайней мере три импульса), значит сцепление слоев отсутствует (см. рисунок 2). Если сигналы от соединения и донные уменьшены или рассеяны, это указывает на пористость антифрикционного слоя. Если зона пористости антифрикционного слоя граничит с дефектной зоной, то эти зоны считаются единым дефектом.

При контроле толстостенных малогабаритных подшипников или при использовании раздельно-совмещенных преобразователей, донный сигнал может быть меньше, чем сигнал от соединения, из-за отклонения или ослабления сигнала, даже при качественном соединении слоев. В этом случае, проводят тарировку сигнала по стандартному образцу соответствующего размера.

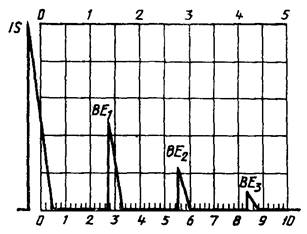

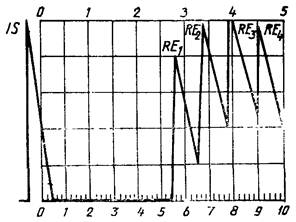

8.1.2 Контроль по уменьшению амплитуды донного сигнала

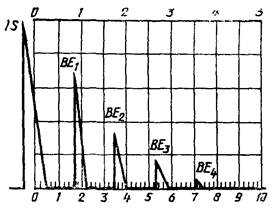

Контрольную аппаратуру настраивают по калибровочному образцу так, чтобы получить, по крайней мере, два донных эхо-сигнала. Усилением добиваются, чтобы амплитуда первого донного сигнала от контролируемого подшипника составила 80 % высоты экрана. Положение донного сигнала на экране отмечают. Дефекты соединения или материала основы определяют положением промежуточных сигналов, появляющихся перед первым донным сигналом.

Значительность дефектов определяют по уменьшению донного сигнала (см. рисунки 3 и 4). Сигнал с 50 %-ной и менее амплитудой от высоты экрана указывает на наличие значительного дефекта.

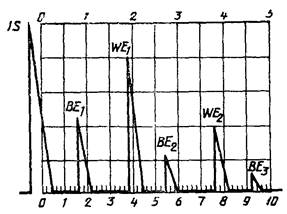

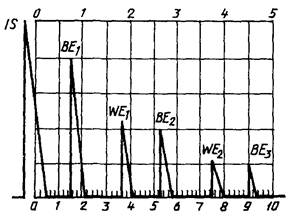

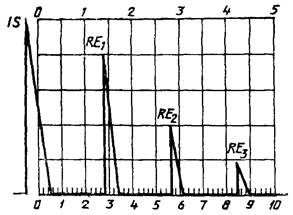

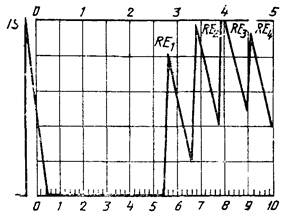

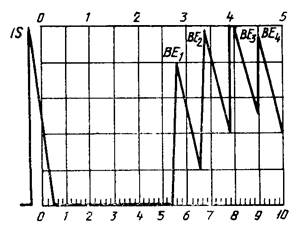

8.2 Контроль при отсутствии донного сигнала

Качество соединения оценивается используя контрольный сигнал от контрольного блока, выполненного сплошным из антифрикционного металла, толщиной приблизительно равной толщине антифрикционного слоя подшипника. Контрольный сигнал устанавливают до 80 % высоты экрана (см. рисунки 5 и 7; для раздельно-совмещенного преобразователя см. рисунки 9 и 11). Соединение удовлетворительное, если первый сигнал от соединения меньше контрольного сигнала (см. рисунок 6; для раздельно-совмещенного преобразователя см. рисунок 10). Дефект соединения имеется, если первый сигнал от соединения равен или выше контрольного сигнала (см. рисунок 8; для раздельно-совмещенного преобразователя см. рисунок 12).

Если сигнал становится прерывистым или рассеянным, то это указывает на пористость антифрикционного металла.

Если зона пористости антифрикционного металла выходит на поверхность соединения, то соединение считается дефектным, так как невозможно дать оценку соединению.

Таблица 2 - Группы дефектов

|

Зона соединений1 |

Боковая зона2 Дефект, относящийся к боковой длине |

|

|||

|

максимальный единичный дефект, мм2 |

максимальный общий дефект, % |

||||

|

% не более мм |

|||||

|

максимальный |

максимальный |

|

|||

|

А |

0 |

0 |

0 |

0 |

|

|

В1 |

0,74b |

1 |

1 |

5 |

|

|

В2 |

2b |

1 |

1 |

5 |

|

|

С |

2b |

2 |

2 |

10 |

|

|

Д |

4b |

5 |

4 |

20 |

|

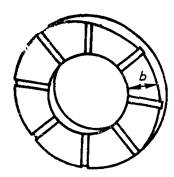

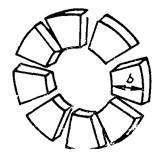

1) Зона соединения считается непрерывной фактической зоной сцепления слоев радиального или упорного подшипников скольжения.

b - ширина подшипника в миллиметрах для упорного подшипника скольжения.

Если единичный дефект больше общего дефекта, тогда следует использовать подшипники с общим дефектом.

2) Боковая зона - это визуальный переход от основы к антифрикционному материалу подшипника. Для упорных или радиальных подшипников скольжения боковая длина - это длина боковой зоны;

для сегментных подшипников или самоустанавливающихся сегментов боковая длина - это периферийная длина одного сегмента.

Втулка

Вкладыш подшипника

а) радиальные подшипники скольжения

Упорное кольцо

Блок упорных сегментов

б) упорные подшипники скольжения

Удовлетворительное соединение

Рисунок 1

Нет соединения

Рисунок 2

Удовлетворительное соединение

Рисунок 3

Плохое соединение

Рисунок 4

Установление звукового сигнала

Рисунок 5

Удовлетворительное соединение

Рисунок 6

Установление звукового сигнала

Рисунок 7

Плохое соединение

Рисунок 8

Установление звукового сигнала при помощи преобразователя с двумя кристаллами

Рисунок 9

Удовлетворительное соединение (преобразователь с двумя кристаллами)

Рисунок 10

Установление звукового сигнала при помощи преобразователя с двойными кристаллами

Рисунок 11

Плохое соединение (преобразователь с двумя кристаллами)

Рисунок 12

9 ОЦЕНКА

В соответствии с приведенным методом, размер дефекта равен или больше половины диаметра используемого преобразователя.

Сигналы, находящиеся в промежутке между сигналом от соединения и от основы, указывают на слоистые дефекты в основе и должны быть отмечены отдельно в маркировке дефектных зон и в отчете о результатах оценки.

9.1 Маркировка дефектных зон

Дефектные зоны выделяют на подшипнике прямыми линиями с указанием положения центра преобразователя для оценки границ дефектов.

Точечные дефекты маркируются как дефекты, размер которых равен половине диаметра преобразователя.

Если расстояние между двумя и более дефектами меньше одной десятой ширины подшипника, то они рассматриваются как один дефект.

9.2 Допустимые пределы дефектов (см. таблицу 2)

Для радиальных подшипников скольжения возможно дефекты классифицировать по зонам подшипника в зависимости от типа, размера и напряжения нагрузки (например, дефекты группы А нагруженной зоны и группы С для других зон).

10 ОБОЗНАЧЕНИЯ

Класс контроля и группа дефектов обозначаются, например:

Класс контроля 2, группа дефектов С:

Контроль по ГОСТ Р ИСО 4386-1-2 С

11 ОФОРМЛЕНИЕ ПРОТОКОЛА

В протоколе о результатах контроля должно быть отражено:

а) ссылка на настоящий стандарт;

б) размеры и материалы подшипника;

в) толщина антифрикционного слоя подшипника;

г) контрольное оборудование;

д) тип и размеры преобразователя;

е) частота, использованная при контроле;

ж) выбранные коэффициенты усиления и диапазоны;

з) калибровочные блоки (размеры и материалы);

и) производитель подшипников и дата контроля;

к) контрольное оборудование в соответствии с 8.1.1, 8.1.2 и 8.2.

Ключевые слова: подшипники, испытания, неразрушающие испытания, ультразвуковые испытания, определения, соединение, адгезия

СОДЕРЖАНИЕ