ИНСТРУКЦИЯ

ПО ПРОВЕРКЕ РЕЛЕ ВРЕМЕНИ

типов ЭВ-180, ЭВ-200, РВ-73, РВ-75, ЭВ-100 и ЭВ-200 (новая серия)

СОСТАВЛЕНА Бюро технической информации ОРГРЭС

Авторы инженеры М.А. Беркович, В.С. Гусев, О.А. Гильчер и В.М. Елфимов

УТВЕРЖДЕНА Главным специалистом-электриком Союзглавэнерго П.И. Устиновым

Данная работа предназначается для руководства работникам энергосистем и промышленных предприятий. В работе приведены описание конструкций и принципов реле времени разных типов, программы проверки, методические указания по проведению проверок, наладке и регулировке реле. Указаны возможные дефекты реле и способы их устранения. Приведены технические данные реле и схемы внутренних соединений.

Работа охватывает реле времени типов ЭВ-180, ЭВ-200, РВ-73 и РВ-75, ранее выпускавшихся нашей промышленностью, а также реле типов ЭВ-100 и ЭВ-200, выпускаемых в настоящее время.

I. ОБЩИЕ СВЕДЕНИЯ О РЕЛЕ ВРЕМЕНИ

1. ОСНОВНЫЕ ТИПЫ РЕЛЕ ВРЕМЕНИ

В схемах релейной защиты и автоматики для создания выдержек времени применяются реле времени различных типов. В настоящей инструкции рассмотрены реле времени, наиболее распространенные в схемах релейной защиты и автоматики энергосистем. Инструкция охватывает как реле прежних выпусков (типов ЭВ-180 и ЭВ-200 завода ХЭМЗ и Чебоксарского электроаппаратного завода и реле типов РВ-73, РВ-75 завода "Энергоприбор"), так и реле, выпускающиеся Чебоксарским заводом в настоящее время (типов ЭВ-111 ÷ 248).

Реле отличаются как по роду тока (реле типов ЭВ-100 и РВ-73 предназначены для работы на постоянном токе, а реле типов ЭВ-200 и РВ-75 - на переменном токе), так и по количеству контактов, пределам регулировок времени и термической устойчивости.

Рассматриваемые защитные реле времени состоят из электромагнитного привода, часового механизма и контактной системы и делятся на две группы:

1) реле времени, у которых нормально часовой механизм находится в незаведенном состоянии и его работа обеспечивается за счет энергии электромагнитного привода при втягивании плунжера; к этой группе реле относятся реле типов ЗВ-180 и ЭВ-200 Чебоксарского электроаппаратного завода и реле типов РВ-73 и РВ-75 завода "Энергоприбор";

времени, у которых нормально часовой механизм находится в заведенном состоянии и его работа обеспечивается за счет энергии, запасенной пружиной в положении покоя; к этой группе относятся реле Чебоксарского электроаппаратного завода типов ЭВ-111 ÷ ЭВ-248 (новая серия).

Преимуществом реле второй группы является независимость работы часового механизма от электромагнитного привода, а недостатком - постоянно напряженное состояние пружины часового механизма, что предъявляет повышенные требования к качеству пружин, которые не должны стареть со временем.

2. ПРОГРАММА ПРОВЕРКИ РЕЛЕ

В объем проверки входят следующие операции:

а) внешний осмотр;

б) осмотр и проверка механической части;

в) проверка изоляции;

г) проверка напряжений срабатывания и возврата;

д) проверка и регулировка времени срабатывания;

е) повторный осмотр.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

а) Внешний осмотр реле. При внешнем осмотре перед вскрытием реле необходимо проверить наличие пломб, целость стекла и его уплотнение, плотность прилегания кожуха к цоколю и состояние уплотнения, состояние ламелей, штырей и их винтов и гаек.

б) Осмотр и проверка механической части реле. Осмотр и проверка механической части реле производятся перед установкой его в эксплуатацию, а также во всех случаях обнаружения в нем неисправностей. Персонал, производящий проверку и ревизию механической части реле, должен иметь четкое представление об устройстве и методах регулировки часового механизма и иметь достаточную квалификацию.

При осмотре проверяется состояние монтажа и деталей: выявляются загрязнение, коррозия, неисправность катушек и электрических соединений, проверяются ход и балансировка подвижных частей, состояние пружин, осей, подпятников, крепление подвижных контактов на оси, расстояние между контактами, совместный ход контактов, затяжка контактных винтов и продольный осевой люфт.

Перечень приборов и инструментов, необходимых при проверке и регулировке реле, дан в приложении 1.

в) Проверка изоляции реле. Испытанию электрической прочности изоляции должны подвергаться только полностью собранные аппараты. Испытательное напряжение должно быть поочередно приложено между всеми зажимами и цоколем. Изоляция должна выдерживать испытательное напряжение 1000 В переменного тока частотой 50 Гцв течение 1 мин. Наиболее вероятны повреждения изоляции в пайках и выводах катушек и сопротивлений, в местах прохода проводников через отверстия в плате, в пластмассовой шайбе, крепящей подвижный контакт на оси.

г) Проверка напряжений (токов) срабатывания и возврата реле. Напряжением (током) срабатывания реле называется минимальное напряжение (минимальный ток), при котором якорь реле мгновенно втягивается до отказа. Напряжением (током) возврата реле называется максимальное напряжение (максимальный ток), при котором якорь быстро возвращается в исходное положение.

Напряжение (ток) срабатывания определяется при подаче на обмотку реле напряжения (тока) толчком.

б) при подаче питания на выводы "Л1 - Л2 5 А" не более 5 А.

В случае несовпадения результатов измерения с каталожными данными производится регулировка напряжения (тока) срабатывания. Напряжение (ток) срабатывания проверяется при 10-кратном включении реле. Во всех 10 случаях реле должно сработать при неизменной величине напряжения (тока). Кроме того, проверяется зона разброса.

Напряжение срабатывания не должно превышать величины (в процентах от номинальной), гарантируемой заводом-изготовителем.

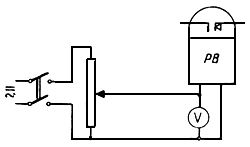

Проверка напряжений срабатывания и возврата реле производится по схеме рис. 1, а реле переменного тока, питаемых от ТКБ, - по схеме рис. 1 и 2 в зависимости от схемы включения реле. Испытание должно производиться приборами с классом точности 0,5. При этом реле должно находиться в обычном рабочем положении. Если номинальное напряжение реле неизвестно, необходимо измерить сопротивление реле (на постоянном токе у реле постоянного тока и на переменном токе у реле переменного тока) и определить его номинальное напряжение по таблицам, приведенным в приложении 2.

Рис. 1. Схема проверки напряжений срабатывания и возврата реле времени.

Рис. 2. Схема проверки тока срабатывания и возврата реле

времени типа ЭВ-200,

включаемого через насыщающийся трансформатор тока ТКБ-1.

д) Проверка и регулировка времени срабатывания реле. После разборки реле при ремонте производится проверка реле на двух крайних уставках.

При эксплуатационных проверках изменяется время срабатывания реле на заданных уставках для каждого контакта. Уставка по заводской шкале лишь приближенно соответствует действительному времени действия реле.

Настройка реле на заданную уставку выдержки времени без последующей проверки электрическим секундомером категорически запрещается.

Если уставки реле времени изменяются оперативным дежурным персоналом, они должны быть нанесены на шкалу реле в лаборатории в соответствии с требованиями данной инструкции.

Проверка выдержек времени должна производиться электрическим секундомером по одной из схем рис. 3.

Рис. 3. Способы измерения выдержки времени.

а - размыкающегося контакта; б - замыкающегося

контакта;

в - проскальзывающего контакта; г - длительности замыкания проскальзывающего

контакта.

Разброс реле во времени срабатывания не должен превышать гарантируемый заводом-изготовителем. Под разбросом понимается разность между максимальным и минимальным временем срабатывания при 10 измерениях на одной и той же уставке времени и при номинальном напряжении на катушке реле.

Если при проверке шкалы разброс во времени превышает гарантируемый, реле подлежит механической регулировке. Если рабочие уставки не укладываются в диапазоны шкалы, то требуется специальная регулировка шкалы реле.

После проверки электросекундомером рабочей уставки секундомер отсоединяется и производится 10-кратное опробование реле. Если срывов и отказов в работе реле нет, вновь замеряется время на рабочей уставке на каждом контакте отдельно.

е) Повторный осмотр реле. После окончания испытаний повторно осматривают реле, зачищают все контакты, осматривают и проверяют отверткой и пинцетом крепления всех винтов и пайки в реле, а также проверяют надежность закрепления грузиков регулятора часового механизма и надежность свободного хода всех частей. Реле закрывают кожухом, затягивают винты, крепящие кожух к цоколю, после чего вновь измеряют время срабатывания реле на рабочей уставке при номинальном напряжении. На этом проверка реле заканчивается, и результаты последних измерений заносят в протокол. Реле пломбируют и по мере надобности включают в работу.

Особенности выполнения тех или иных пунктов программы для каждого типа реле рассматриваются ниже.

При новом включении реле проверка производится в полном объеме данной программы.

Необходимость и объем частичной плановой проверки устанавливаются эксплуатационным персоналом.

Проверка реле производится в сроки, установленные директивными документами. При этом необходимо учитывать, что часовой механизм является сложным и относительно точным устройством и в отличие от часов, идущих безостановочно, находится нормально в покое. Кроме того, реле находятся в неблагоприятных эксплуатационных условиях (неотапливаемые помещения, помещения с повышенной запыленностью или влажностью, щиты, подвергающиеся непрерывной или длительной периодической вибрации, и т.д.).

В соответствии с этим, исходя из местных условий эксплуатации, службы релейной защиты энергосистем и энергоотделы промпредприятий должны устанавливать сроки плановых периодических проверок реле времени, находящихся в эксплуатации.

II. РЕЛЕ ВРЕМЕНИ ТИПOВ ЭВ-180 и ЭВ-200

1. ПРИНЦИП ДЕЙСТВИЯ И КОНСТРУКЦИЯ РЕЛЕ

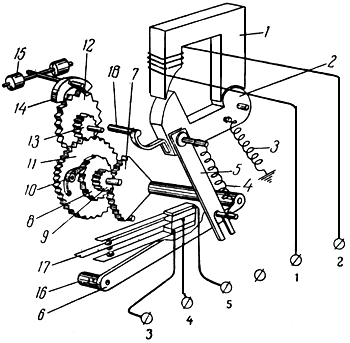

Реле времени типов ЭВ-180 и ЭВ-200 выполнены на электромагнитном принципе и имеют следующие основные детали (рис. 4):

электромагнитный привод, состоящий из катушки 1 (постоянного тока для реле ЭВ-180 и переменного - для реле ЭВ-200), втягивающегося якоря с цилиндром 2, имеющим кольцевую нарезку, и конической возвратной пружины 3;

подвижную систему, состоящую из ведущей пружины 4, трибки 5 с поводком 6, ведущей шестерни 7 и подвижного контакта 8;

часовой механизм, состоящий из анкерного колеса 9, анкерной скобки 10, храпового колеса 11, храповой пружинки 12, трибки 13 и балансира 14;

искрогасительный контур, состоящим из конденсатора 19 и сопротивления 20.

Рис. 4. Кинематическая схема реле времени типов ЭВ-180 и ЭВ-200.

1 - катушка;

2 - цилиндр; 3 - возвратная пружина; 4 - ведущая пружина; 5

- трибка; 6 - поводок;

7 - ведущая шестерня; 8 - подвижной контакт; 9 - анкерное

колесо; 10 - анкерная скобка;

11 - храповое колесо; 12 - храповая пружинка; 13 - трибка;

14 - балансир; 15 - шкала;

16 - проскальзывающий контакт; 17 - конечный неподвижный контакт;

18 - колодка мгновенного контакта; 19 - конденсатор; 20 -

сопротивление;

21 -нерегулируемый контакт; 22 - эксцентрик; 23 -

добавочное сопротивление;

24 - контакт; 25 - прилив с отверстием для верхнего подпятника.

Некоторые типы реле имеют дополнительные детали. Так, реле типов ЭВ-186 и ЭВ-187 имеют проскальзывающий контакт 16 и нерегулируемый контакт 21, замыкающийся или размыкающийся с выдержкой времени (0,1 - 0,3 сек эксцентриком 22, посаженным на ось подвижной системы.

Реле типа ЭВ-184 (термически устойчивое) имеет добавочное сопротивление 23 в цепи катушки, нормально зашунтированное замкнутом контактом 24, размыкающимся мгновенно при втягивании якоря. При этом добавочное сопротивление включается последовательно с обмоткой для снижения тока до величины, длительно допустимой по условию нагрева катушки.

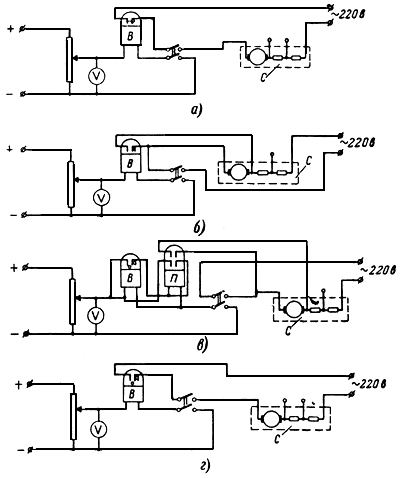

Схемы внутренних соединений различных реле времени даны на рис. 5, а их технические данные в приложении 2.

Рис.5. Схемы внутренних соединений реле времени типов ЭВ-180 и ЭВ-200.

а - реле типов ЭВ-181; ЭВ-182 (выпуска до 1941 г.); б

- реле типов ЭВ-186, ЭВ-187; в - реле типа ЭВ-184;

г - реле типа ЭВ-180 (выпуска после 1941 г.); д - реле типа ЭВ-200.

При подаче напряжения на катушку реле якорь втягивается; при этом его цилиндр поворачивает трибку с поводком, чем заводится ведущая пружина. Одновременно подвижной контакт, укрепленный на оси подвижной системы, начинает перемещаться в сторону неподвижных контактов.

Часовой механизм, связанный через ведущее колесо с осью подвижной системы, обеспечивает равномерную скорость вращения оси и необходимую выдержку времени. Величина выдержки времени устанавливается изменением первоначального расстояния между контактами путем перемещения неподвижного контакта по шкале. Вследствие того, что сцепление анкерного колеса с ведущим колесом производится через храповое колесо и собачку, при снятии напряжения с катушки реле подвижной контакт под действием возвратной пружины мгновенно возвращается в исходное положение.

Обмотки всех реле, кроме реле типа ЭВ-184, рассчитаны на кратковременное протекание тока при номинальном напряжении (порядка 30 сек), т.е. реле термически неустойчиво. Термически устойчивое реле времени типа ЭВ-184, как указано выше, имеет добавочное сопротивление.

2. НАИБОЛЕЕ ВЕРОЯТНЫЕ ДЕФЕКТЫ РЕЛЕ

Наиболее часто повторяющимися дефектами исполнения и неисправностями реле типов ЭВ-180 и ЭВ-200 являются: несовпадение и перекос отверстий для подпятников; плохая обработка шестерен и трибок, наличие заусенцев на зубьях, неодинаковый профиль зубьев; неправильная посадка и искривление пальцев анкерной скобки; плохая заделка шпилек коромысла регулятора хода в теле втулки; плохая пайка пружинки храповика к штифту на анкерном колесе, наличие трещин на самой пружинке (наиболее часто встречается у пружинок П-образной формы); неправильное крепление и плохая пайка без предварительного облуживания конца ведущей рабочей пружины к поводку; деформация ведущей пружины (перекос, слипание витков в заведенном положении); плохая заправка концов осей и неудовлетворительное качество подпятников; недостаточная жесткость поводка трибки, что ведет к проскакиванию поводка за упор при возврате; недостаточное крепление упорной шайбы возвратной пружины; окисление и загрязнение деталей часового механизма, особенно опасное на зубьях колес, на осях и в подпятниках.

К основным узлам механизма, исправность и сопряжение которых между собой определяют надежность работы реле, относятся: 1) электромагнитный привод и его сопряжение с подвижной системой, осуществляемое сцеплением между цилиндром якоря и трибкой подвижной системы; 2) подвижная система и ее сопряжение с часовым механизмом, осуществляемое сцеплением ведущего колеса с трибкой часового механизма; 3) часовой механизм, его храповое сцепление и анкерная пара; 4) подвижной контакт и шкала с неподвижными контактами.

3. ОСМОТР И ПРОВЕРКА МЕХАНИЧЕСКОЙ ЧАСТИ РЕЛЕ

Проверку механической части реле типа ЭВ-180 (ЭВ-200) следует производить по отдельным узлам механизма в определенной последовательности, диктуемой кинематикой реле.

Проверка электромагнита

Осматривают развальцовку конца штока якоря, с помощью которого укреплена шайба, служащая упором для возвратной пружины. При плохой развальцовке возможно отскакивание шайбы, поэтому такой якорь должен быть заменен или отремонтирован. При новом включении проверяют отсутствие искривления штока якоря. Для этого наносят карандашом метку на упорной шайбе якоря и несколько раз нажимают и отпускают якорь от руки, поворачивая его после каждого нажатия на небольшой угол, пока он не совершит полного оборота. При резком отпускании якоря необходимо убедиться, что при любом повороте якорь четко возвращается в исходное положение.

Если шток искривлен или погнут, то в одном из положений якорь при отпускании не вернется в крайнее положение или застопорится в момент нажатия на него рукой.

Проверка сцепления цилиндра с трибкой подвижной системы

одной рукой якорь, необходимо убедиться в том, что в любом его положении от начала хода до положения, когда он втянут до упора, трибка свободно покачивается в нарезке цилиндра, не упираясь в его тело.

Регулирование глубины сцепления между цилиндром и трибкой осуществляется разными способами в зависимости от конструкции реле.

На плато реле выпуска после 1941 г. и у части реле выпуска до 1941 г. есть специальный прилив 25 (рис. 4) со сквозным отверстием, служащим направляющей для верхнего подпятника оси подвижной системы. У таких реле средняя часть верхнего подпятника, на которую насажена трибка ведущей пружины, имеет эксцентриситет 0,5 мм, вследствие чего при поворачивании подпятника трибка отходит или, наоборот, приближается к барабану.

У реле старой конструкции плата не имеет специального прилива и глубину сцепления можно уменьшить, лишь отодвигая весь корпус электромагнита от основного плато реле. Для этой цели необходимо вывернуть правые винты, крепящие корпус электромагнита к плато, и подложить под правые лапки корпуса тонкие шайбы.

Проверка подвижной системы

Проверяют пинцетом наличие вертикального люфта трибки подвижной системы, который должен быть равен примерно 0,5 мм. При отсутствии люфта следует ослабить часовой отверткой упорные винты на втулочке, поддерживающей поводок, и опустить втулочку на 0,3 - 0,5 мм.

У реле старого образца, не имеющего прилива на плато, регулировка люфта не предусмотрена. У таких реле в случае отсутствия люфта необходимо заменить либо нижнюю шайбу, либо втулочку, свободно сидящую над трибкой подвижной системы.

Проверяют часовой отверткой надежность затяжки стопорных винтов втулки ведущей пружины.

При новом включении проверяют способ крепления и качество пайки конца ведущей пружины к поводку. При правильном креплении загнутый конец пружины должен быть продет через специальное отверстие в поводке, облужен и затем пропаян. При таком креплении даже в случае нарушения пайки пружина не соскочит с поводка и реле при его запуске во время аварии сработает нормально.

У всех ранее установленных реле, пружина которых крепится к поводку без продевания в специальное отверстие, необходимо просверлить в поводке отверстие диаметром 1,8 мм и закрепить пружину описанным выше способом.

Конец пружины перед пайкой должен быть предварительно хорошо облужен с внутренней стороны. Пайка должна быть прочной и иметь блестящую поверхность.

У реле, пружина которых работает на закручивание, необходимо проверить, не слипаются ли ее витки в конце хода подвижной системы (последнее приводит к замедлению хода и ослаблению нажатия контактов в конце шкалы).

Пружину со слипающимися витками следует переставить на раскручивание, если ее диаметр не превышает 20 - 22 мм, либо заменить другой, с большими зазорами между соседними витками.

Проверяют положение поводка ведущей пружины при полностью втянутом якоре (в этом положении поводок не должен доходить до плато реле на 5 - 7 мм и задевать укрепленную на плато этикетку).

Проверяют наличие зазора между поводком и возвратным упором ведущего колеса (при максимальной уставке по шкале этот зазор не должен быть менее 3 мм).

Проверяют правильность конечного положения подвижной системы. В этом положении (подвижной контакт замкнут на последней уставке шкалы) сцепление цилиндра якоря с трибкой подвижной системы должно захватывать не менее одного-двух зубьев.

Проверка подпятника и оси подвижной системы

Данная проверка производится при новом включении обязательно, а при полной плановой проверке в случаях, когда выявляется недопустимый разброс или изменение установленной выдержки времени. При этом проверяют качество и состояние нижнего подпятника, заточку и состояние нижнего конца оси подвижной системы в указанном ниже порядке. Ослабляют крепящую гайку и вывертывают подпятник. Проверяют качество подпятника. Края отверстия подпятника не должны иметь заусенцев. Отверстие должно быть засверлено строго по центру и иметь правильную цилиндрическую форму. Конец оси должен опираться на плоскость кратера. Подпятник, засверленный не по центру или вкось с проворачивающейся резьбой и другими дефектами, должен быть заменен доброкачественным.

У реле типов ЭВ-180 и ЭВ-200 выпуска 1950 г. бронзовые подпятники заменены стальными шариками. Шарик должен иметь ровную блестящую поверхность, без выбоин, царапин и шероховатостей.

Прочищают подпятник заточенной деревянной палочкой, после чего осматривают его через часовую лупу.

Подав на себя подвижную систему насколько позволяет пружина, обтирают конец оси лоскутом чистой белой мягкой ткани и внимательно осматривают его в лупу. Нижний конец оси должен иметь правильную сферическую форму, быть хорошо отполированным и не должен иметь царапин, трещин и вмятин.

Если ось опирается на шарик (в реле выпуска 1950 г.), то ее конец должен быть зашлифован на плоскость.

При плохой заточке оси или при наличии указанных дефектов ось необходимо вынуть из реле, исправить на станке заточку и отполировать воронилом. Эта операция должна выполняться лицом, имеющим опыт ремонта точных приборов.

Для того чтобы вынуть ось, надо отвернуть токоподводящий канатик от его колонки (при наличии пружинки ее нужно отпаять) и, ослабив стопорные винтики втулки пружины, поднять втулку выше верхнего конца оси.

По окончании осмотра и очистки нижнего конца оси подпятник следует поставить на место и закрепить его гайкой. При этом надо отрегулировать сцепление между ведущим колесом и трибкой часового механизма. При установке нижнего подпятника сцепление ведущего колеса с трибкой должно происходить на верхней трети трибки с тем, чтобы между храповой пружинкой и плоскостью ведущего колеса оставался надежный люфт. Люфт должен составлять 0,5 - 0,8 мм.

Для проверки люфта в сцеплении трибки часового механизма с ведущим колесом нужно, осторожно придержав пальцем левой руки храповое колесо, правой рукой покачать ведущее колесо, которое должно при этом иметь незначительный люфт с характерным постукиванием. Люфт следует проверить при разных углах поворота трибки часового механизма на все 360°.

Осмотр и проверка часового механизма

При выполнении этой работы необходимо иметь в виду, что на заводе-изготовителе работа часового механизма регулируется и контролируется путем измерений рабочего момента и момента на возврат храпового сцепления, а также регулируется анкерная пара на минимальный разброс до установки механизма на плато реле.

В условиях эксплуатации при отсутствии специальных приспособлений для измерений моментов оценка на глаз правильности сборки и регулировки часового механизма после его разборки требует высокой квалификации и большого навыка от проверяющего лица. Поэтому, как правило, запрещается нарушать заводскую регулировку часового механизма. Снимать и разбирать часовой механизм следует лишь в крайних случаях, при его явной неисправности или сильном загрязнении и при отсутствии возможности полностью заменить реле времени или часовой механизм.

Осмотр и проверка работы часового механизма реле являются самой ответственной операцией проверки реле. При этой операции следует придерживаться указанного ниже порядка.

Прослушивается ход часового механизма при пуске нажатием якоря от руки. В большинстве случаев неисправности часового механизма обнаруживаются на слух по перебоям или неравномерному ходу.

Если прослушиванием не обнаруживают срывов и перебоев или ускорения и замедления хода подвижной системы, следует проверить совместный ход и возврат часового механизма и подвижной системы как при резком толчке, так и при плавном нажатии якоря от руки. Проделывая это несколько раз, следует проследить за плавной, без перебоев, работой часового механизма. Для проверки возврата реле надо плавно отпускать якорь рукой. При этом реле должно надежно, без заеданий и остановок, возвращаться в исходное положение до упора. То же следует проделать при отпускании якоря толчком. При новом включении проверка по этому пункту производится при установке неподвижного контакта в крайнее правое положение по шкале, а при эксплуатационных проверках - на рабочей уставке.

У реле, имеющих проскальзывающий контакт в начале шкалы на уставках 0,5 - 1,0 сек, при плавном отпускании якоря от руки возврат может быть вялым, что допускается для обеспечения надежного замыкания проскальзывающего контакта. Однако при отпускании якоря толчком подвижная система должна четко возвращаться до упора при положении проскальзывающего контакта в любой точке шкалы.

Тщательно осматривают и проверяют состояние всех деталей часового механизма. Особое внимание при этом обращают на качество и обработку деталей, отсутствие заусенцев на анкерном колесе, правильность профиля и одинаковый размер зубьев на анкерном и ведущем колесах, отсутствие кривых шпилек на анкерной скобе, слабых или деформированных храповых пружинок, чрезмерного люфта анкерной скобы, отсутствие трещин на бронзовой пружинке храповика и эксцентричности храпового колеса. Установка реле с такими дефектами не допускается. Дефектные детали должны быть обязательно заменены, для чего часовой механизм должен быть снят и разобран квалифицированным механиком в мастерской (лаборатории).

Проверяют правильность выполнения и надежность сцепления собачки или пружинки с храповым колесом (рис. 6).

Рис. 6. Способы сопряжения храповой собачки с храповым колесом у реле времени типов ЭВ-180 и ЭВ-200.

а - общий вид; б - без канавки (неправильно); в - с поперечной канавкой

(правильно);

г - с продольной канавкой (правильно); д - крепление собачки и пружины.

1 - храповое колесо; 2 - анкерное колесо; 3 - штифт; 4

- стальная пружинка; 5 - собачка.

Проволочная пружинка, прижимающая собачку к храповому колесу, должна быть заправлена в поперечный паз на собачке (рис. 6, в) или в продольную канавку в торце собачки (рис. 6, г). В тех же реле, где храповое сцепление выполнено собачкой с проволочной пружинкой, охватывающей собачку крючком (рис. 6, б), необходимо сделать поперечный паз в собачке и вставить в него конец пружинки, как это показано на рис. 6, в, во избежание отброса собачки при резком возврате храпового колеса. Для того чтобы пружинка не мешала свободному вращению собачки на своей оси, собачка и пружинка должны крепиться в отдельных выточках штифта, как показано на рис. 6, д.

Для надежного сцепления собачки с храповым колесом необходимо, чтобы при отведении конца пружинки собачка под действием своего веса свободно вращалась на штифте, а при отведении собачки от храповика рукой в нормальных пределах она под действием пружинки должна резко и четко возвращаться на место; при медленном поворачивании храповика собачка должна четко скользить по зубцам храпового колеса.

Нажим собачки на храповое колесо не должен мешать свободному (мгновенному) возврату якоря реле в исходное положение. Зубцы храпового колеса должны быть чистыми, в случае необходимости рекомендуется очищать их, промывая в авиационном бензине.

В реле с плоской бронзовой пружинкой, особенно при Г-образной ее форме, возможны случаи поломки как в месте ее крепления, так и в месте захвата зубом храповика (рис. 7 и 8). У этих реле необходимо особенно тщательно осматривать пружинку, чтобы убедиться в отсутствии на ней трещин.

Рис. 7. Способы сопряжения храповых пружинок с храповым колесом.

а - П-образная пружинка; б - Г-образная пружинка.

1 - пружинка; 2 - упорный конец пружинки; 3 - упорный

штифт;

4 - крепящий штифт; 5 - анкерное колесо; 6 - храповое

колесо.

Рис. 8. Кинематическая схема часового механизма реле времени типов ЭВ-180 и ЭВ-200.

1 - ведущее

колесо; 2 - балансир; 3 - анкерная скоба; 4 - анкерное

колесо;

5 - Г-образная храповая пружинка; 6 - храповое колесо; 7 -

трибка часового механизма.

Применение пружинок с припаянным зацепляющим выступом запрещается.

Для надежного сцепления плоской пружинки с храповым колесом необходимо, чтобы пружинка, отведенная от руки на 1,5 - 2 мм, четко возвращалась на место. На большее расстояние отводить пружинку нельзя из-за возможной ее деформации.

При медленном поворачивании храпового колеса пружинка должна четко следовать за зубцами храпового колеса. При нечетком сцеплении пружинки с храповым колесом, приводящем к нарушению сцепления храпового колеса с анкерным колесом, необходимо усилить нажим пружинки на храповое колесо путем правки ее пинцетом. Нажим пружинки на храповое колесо не должен мешать свободному (мгновенному) возврату якоря в исходное положение. В реле с П-образной пружинкой ее опорный конец должен с легким нажимом упираться в упорный штифт (рис. 7, а).

Для проверки и регулировки равномерности и глубины захвата анкерной скобой зубцов анкерного колеса по всей его окружности запускают часовой механизм, для чего левой рукой заводят якорь до отказа, а правой медленно покачивают скобу, пропуская через пальцы анкерной скобы или через края скобы у реле старой конструкции все зубцы анкерного колеса, осматривая их один за другим. При этом необходимо следить за правильностью профиля, одинаковым размером зубьев, отсутствием заусенцев на них, а также за тем, чтобы сцепление не застопоривалось, чтобы при переходе скобы из одного положения в другое пропускался только один зуб и чтобы глубина захода краев или шпилек анкерной скобы в профиль зуба была одинаковой по всей окружности. При проскальзывании более одного зуба или застопоривании анкерной скобы следует отрегулировать глубину зацепления. Регулирование производится с помощью нижнего подпятника анкерной скобы, имеющего, как и верхний подпятник, эксцентричное отверстие для оси.

Регулировка положения анкерной скобы производится на заводе, после чего положение подпятников фиксируется красной меткой на гайках и плато часового механизма. Нормально горизонтальный люфт анкерной скобы в нижнем подпятнике, имеющий важное значение для четкой работы часового механизма, должен быть не более 0,2 - 0,3 мм. Вертикальный люфт осей часового механизма не должен превышать 0,5 мм.

Для изменения глубины зацепления необходимо, ослабив гайку нижнего подпятника, очень незначительно повернуть подпятник, увеличив или уменьшив глубину захвата зуба, после чего вновь затянуть гайку.

У реле, имеющих анкерную скобу со стальными шпильками, иногда бывает необходимо сблизить или развести последние. Однако при этом должна быть сохранена заводская ширина захвата на 8,5 зубьев.

При ремонте механической части у всех реле типов ЭВ-180 и ЭВ-200 необходимо запилить цилиндрическую поверхность на возвратном упоре ведущей шестерни подвижной системы на плоскость, как указано на рис. 9.

Рис. 9. Способ сочленения поводка и возвратного упора ведущей шестерни.

а - заводское исполнение; б - после реконструкции.

1 - ведущая шестерня; 2 - поводок трибки; 3 - возвратный

упор.

Предлагаемое сочленение поводка трибки с возвратным упором обеспечивает более надежный возврат реле в исходное положение и предотвращает заскакивание поводка за возвратный упор ведущей шестерни при возврате реле.

Если обнаруженные дефекты в часовом механизме не могут быть устранены без снятия механизма с плато реле или если механизм сильно загрязнен и требует разборки и чистки, следует снять часовой механизм. Для этого надо снять реле с панели, отвернуть гайки четырех винтов, крепящих плато к цоколю реле, отсоединить проводники, мешающие отклонению плато, отвернуть винты, крепящие часовой механизм к плато, вывернуть винты и затем снять часовой механизм.

После замены или ремонта дефектных деталей необходимо промыть часовой механизм профильтрованным авиационным бензином в стеклянной или фарфоровой ванночке с помощью мягкой волосяной кисти. Применение для этой цели тряпок, ваты и т.п. не допускается. После промывки часовой механизм вновь осматривают и просушивают на чистом стекле. Смазка часового механизма каким-либо маслом воспрещается. Затем устанавливают и закрепляют часовой механизм на месте, после чего следует, закрепив плато только на два винта (по диагонали), отрегулировать глубину зацепления трибки часового механизма с ведущим колесом, обеспечив равномерный люфт в сцеплении по всей окружности. Глубина сцепления должна исключать как проскакивание, так и заклинивание в зубьях. После этого следует подсоединить отсоединенные проводники, закрепить плато на все четыре винта и повторно проверить работу часового механизма изложенным выше способом.

Осмотр и регулировка контактной системы

Осматривают все контакты. Грязные, закопченные и подгоревшие контакты зачищают мелким надфилем и полируют воронилом. Промывка контактов нашатырным спиртом, бензином и другими составами запрещается. Не допускается также чистка серебряных контактов крокусным или наждачным полотном.

Проверяют регулировку контактов. У реле со сложным подвижным контактом, имеющим бронзовую пластинку с серебряным контактом и жесткую заднюю пластинку, между тыльной стороной контакта и задней пластинкой при разомкнутом положении контактов должен оставаться просвет 0,3 - 0,5 мм. Загнутый конец бронзовой пластинки должен лишь слегка касаться упорной пластины для предохранения от вибрации.

Подвижной контакт должен замыкаться с неподвижным по центру серебряных накладок при установке неподвижного контакта в любом месте шкалы. Если в зависимости от положения неподвижного контакта в той или иной части шкалы наблюдается уход точки соприкосновения контактов от центра, то следует, ослабив винты, крепящие шкалу к плато, подрегулировать шкалу, добившись строго параллельного положения ее относительно плоскости движения подвижного контакта.

У реле типа ЭВ-184 мгновенный контакт, действующий от штока якоря, должен быть нормально надежно замкнут или разомкнут и размыкаться или замыкаться при втягивании якоря. Замыкание или размыкание контакта должно происходить в самом конце хода якоря. Надежность контактов реле, действующих непосредственно на отключающие катушки выключателей, необходимо проверять опробованием на отключение выключателя.

Давление контактов реле определяется начальным натяжением ведущей пружины. Изменение его производится поворотом втулки, к которой крепится внутренний конец пружины. Если контакты имеют слабый нажим в конце шкалы или реле в конце хода подвижной системы работает вяло, с замедлением, что свидетельствует о недостаточном тяговом усилии пружины, то ее необходимо затянуть.

Если подвижной контакт не доходит до конца шкалы, то необходимо, ослабив крепежную гайку цилиндра, освободить его и подать на одну-две нитки нарезки влево относительно трибки подвижной системы.

Наоборот, если при возврате реле подвижной контакт не доходит до начального положения и не упирается с давлением на левый упор, то цилиндр следует подать на одну-две нитки вправо относительно трибки подвижной системы.

У реле типов ЭВ-186, ЭВ-187 при запуске их от руки подвижная система в момент прохождения подвижного контакта через проскальзывающий неподвижный контакт не должна останавливаться или тормозиться от чрезмерного сжатия контактных пластин; не должно быть также перекоса неподвижного контакта или шкалы. Контакты должны быть отрегулированы таким образом, чтобы при прохождении подвижного контакта через проскальзывающий неподвижный контакт обе контактные пластинки последнего имели равномерный расход, а следовательно, и равномерное давление.

При работе реле необходимо обратить внимание на токоподводящий канатик (или спиральную пружину) к подвижному контакту. Канатик не должен касаться корпуса и не должен тормозить реле при закручивании. В случае вялого хода подвижной системы при больших выдержках времени для улучшения работы реле следует перевить канатик в обратную сторону, чтобы он раскручивался. При этом нужно проверить надежность возврата реле в исходное положение.

Повторный осмотр всех паек и креплений проводов

Особое внимание следует обратить на пайку храповой пружинки к штифту анкерного колеса и на пайку конца ведущей пружины к поводку. Пайки проверяют пинцетом.

Проверяют затяжку всех винтов и гаек в реле; при этом особое внимание обращают на крепление внутренней втулки ведущей пружины к оси подвижной системы и втулки, поддерживающей поводок с трибкой подвижной системы.

4. ПРОВЕРКА И РЕГУЛИРОВКА НАПРЯЖЕНИЯ (ТОКА) СРАБАТЫВАНИЯ И ВОЗВРАТА РЕЛЕ

Если напряжение (ток) срабатывания выше допустимого, то, убедившись повторно в отсутствии затирания якоря, следует либо заменить возвратную коническую пружину более слабой, либо, слегка сжав ее, уменьшить высоту пружины.

Возврат реле времени в схемах происходит всегда после снятия напряжения. Поэтому напряжение (ток) возврата характеризует механический запас усилия возвратной пружины по отношению к трению якоря и трению в сцеплении цилиндра с подвижной системой. Причиной вялого возврата может являться чрезмерный нажим пружинки храпового колеса часового механизма.

В этом случае необходимо слегка ослабить пинцетом нажим пружинки, после чего обязательно повторно проверить надежность храпового сцепления при втягивании сердечника.

5. ПРОВЕРКА И РЕГУЛИРОВКА ВРЕМЕНИ СРАБАТЫВАНИЯ РЕЛЕ

Проверка шкалы реле типов ЭВ-180 и ЭВ-200 производится только после разборки реле при ремонте. При этом измеряется выдержка времени реле на двух крайних уставках.

Если после ремонта реле наибольший разброс выдержки времени не превышает ±0,1 - 0,15 сек у реле с максимальной уставкой 4 сек и ±0,15 - 0,2 сек у реле с максимальной уставкой 10 сек, а рабочие уставки укладываются в диапазоне шкалы, то специально регулировать положение шкалы не требуется.

При расхождении фактических выдержек времени с диапазоном по шкале регулировка шкалы производится на максимальной уставке (4 или 10 сек) путем изменения положения грузиков на плечах коромысла регулятора хода. Для увеличения времени действия грузики отдаляются от центра коромысла; для уменьшения времени действия - приближаются к центру. Расстояния от центра коромысла до обоих грузовиков должны быть примерно одинаковыми.

При разбросе времени срабатывания в конце шкалы, превышающем ±0,15 - 0,2 сек, необходимо несколько затянуть (укоротить) ведущую пружину, после чего вновь проверить напряжение срабатывания и возврата реле, так как затяжкой пружины напряжение срабатывания может быть увеличено до значения, превышающего допустимое.

Ведущая пружина реле должна иметь затяжку от исходного положения не более чем на пол-оборота.

У реле типов ЭВ-186 и ЭВ-187 время действия до замыкания упорного контакта должно быть одинаковым при расположении проскальзывающего контакта в разных точках шкалы.

По окончании регулировки времени действия реле в конце шкалы необходимо прочно закрепить грузики регулятора во избежание смещения их при последующей эксплуатации реле (ставят контргайки или заливают грузики шеллаком или нитролаком).

Проверяют время действия реле в начале шкалы. Если оно не совпадает с уставкой, пластмассовый упор первоначального положения подвижного контакта переставляют вправо (если время велико) либо влево (если время мало). После перестановки пластмассового упора необходимо убедиться, что подвижной контакт надежно возвращается до упора.

У контакта, действующего от эксцентрика на оси подвижной системы, устанавливается время замыкания или размыкания порядка 0,1 - 0,3 сек. При большой упругости контакта, действующего от эксцентрика, и при наличии дополнительного торможения в проскальзывающем контакте при возврате реле этот контакт может не замкнуться или не разомкнуться. Это устраняется изменением изгиба или подбором более тонкой пластины контакта.

На реле времени типов ЭВ-180 и ЭВ-200 заводом предусмотрена минимальная выдержка времени 0,5 сек. При необходимости установить выдержку времени менее 0,5 сек нужно сблизить грузики регулятора хода до отказа. При этом скорость перемещения подвижного контакта увеличится и требуемая уставка получится ближе к середине шкалы.

После перестановки грузиков следует проверить по электросекундомеру всю шкалу. В отдельных случаях грузики можно снимать совсем. В этом случае требуется особо тщательная проверка надежности действия реле.

Исправность часового механизма проверяют 20-кратным включением реле: 10 раз на повышенное напряжение, равное 110 % номинального, и 10 раз на пониженное напряжение, равное 80 % номинального. Секундомер на время испытаний отключается.

После остывания катушки вновь проверяют время действия реле на крайних уставках шкалы.

Устанавливают и проверяют электросекундомером заданную рабочую уставку реле и производят 5 - 10-кратное его опробование при отсоединенном секундомере. Если срывов и отказов в работе реле нет, вновь измеряют время на рабочей уставке у каждого контакта отдельно. Проверка ведется по схемам рис. 3.

III. РЕЛЕ ВРЕМЕНИ ТИПОВ РВ-73 И РВ-75

1. ПРИНЦИП ДЕЙСТВИЯ И КОНСТРУКЦИЯ РЕЛЕ

Реле времени типа РВ-73 постоянного тока и типа РВ-75 переменного тока выполнены также на электромагнитном принципе, но в отличие от реле типа ЭВ имеют привод не соленоидного, а клапанного типа.

Реле имеет следующие основные детали (рис. 10): электромагнитный привод, состоящий из П-образного электромагнита 1 с обмоткой и якоря 2, свободно вращающегося на своей оси; цилиндрическую возвратную пружину 3; подвижную систему, состоящую из ведущей пружины 4, поводка 6 с эбонитовым пальцем 16 и зубчатым сектором 7 и соединительной планки 5; часовой механизм, состоящий из промежуточного колеса 11, храпового колеса 8 с трибкой 9 и двумя собачками 10, укрепленными на промежуточном колесе анкерного колеса 12 с трибкой 13, анкерной скобы 14 и балансира 15: переключательную контактную группу 17, состоящую из одного нормально разомкнутого и одного нормально замкнутого контактов, переключающихся с установленной выдержкой времени; изоляционный палец 18, замыкающий мгновенные контакты.

Рис. 10. Кинематическая схема реле времени типов РВ-73 и РВ-75.

Реле типов РВ-73/2 и РВ-73/6 имеют вместо мгновенных контактов дополнительные проскальзывающие контакты, устройство и принцип действия которых поясняются рис. 11.

Рис. 11. Проскальзывающий контакт реле времени типов РВ-73/2 и РВ-73/6.

При подаче на обмотку реле напряжения якорь втягивается и ведущая пружина 4 (рис. 10), растягиваясь, увлекает за собой поводок 6, направляющий штифт которого движется в прорези соединительной планки 5. Выдержка времени реле меняется в зависимости от положения контактов 17. Положение контактов изменяется передвижением указателя по шкале, чем изменяется время от момента пуска реле до момента, когда эбонитовый палец 16 поводка реле подойдет к среднему подвижному контакту и переключит его, замкнув тем самым нормально разомкнутые контакты и разомкнув нормально замкнутые.

Часовой механизм, связанный с поводком реле через зубчатый сектop 7, насаженный на одну ось с поводком, создает равномерный ход поводка, обеспечивающий замыкание контактов с определенным временем в зависимости от уставки по шкале реле. Мгновенный возврат реле после снятия напряжения с его катушки обеспечивается храповиком и возвратной пружиной.

Различные пределы шкалы достигаются применением различных передаточных отношений между шестернями и трибками часового механизма.

Обмотки электромагнитов реле времени типа РВ-73 рассчитаны на кратковременное включение. При необходимости длительного включения реле последовательно с обмоткой включается добавочное сопротивление по схеме рис. 12.

Рис. 12. Схема включения термически устойчивого реле времени типа РВ-73.

Схемы внутренних соединений реле даны на рис. 13, а их технические данные - в приложении 3.

Рис.13. Схема внутренних соединений реле времени типов РВ-73 и РВ-75.

а - реле типов РВ-73/1; РВ-73/3; РВ-73/5; РВ-75/1;

РВ-75/4;

б - реле типов РВ-73/2; РВ-73/6; в - реле типов РВ-73/8; РВ-73/10.

2. НАИБОЛЕЕ ВЕРОЯТНЫЕ ДЕФЕКТЫ РЕЛЕ

Наиболее часто повторяющимися дефектами реле типов РВ-73 и РВ-75 являются: возможность кратковременного замыкания контактов реле при малых уставках по шкале в момент возбуждения катушки реле; смещение положения часового механизма относительно плоскости якоря электромагнита, вызывающее трение между поводком часового механизма и соединительной планкой; затирания якоря в месте соприкосновения с магнитопроводом; перекосы соединительной планки, вызывающие повышенное трение с плоскостью контактного поводка; загрязнение подшипников осей часового механизма; чрезмерный нажим собачек храпового механизма, а также изгибание собачек при возврате реле; ржавление осей и трибок часового механизма.

3. ОСМОТР И ПРОВЕРКА МЕХАНИЧЕСКОЙ ЧАСТИ РЕЛЕ

Нажимая и отпуская рукой якорь электромагнита, следует убедиться в том, что при отпадании якорь не касается правой стенки корпуса часового механизма и что при нижнем положении якоря между ним и корпусом часового механизма сохраняется зазор не менее 0,8 - 1,0 мм.

Проверка возврата реле от руки должна производиться при плавном отпускании якоря электромагнита, при положении контактной колодки с указателем на наибольшей и рабочей уставках по шкале - при новом включении и только на рабочей уставке - при эксплуатационных проверках.

У реле с проскальзывающим контактом особое внимание необходимо обратить на возврат реле из положения, когда палец поводка только начал сходить с пружинного рычага проскальзывающего контакта. При новом включении возврат реле проверяется при положении проскальзывающего контакта на всех уставках шкалы, в том числе и на рабочей, а при плановых проверках - только на рабочей уставке.

Проверяют состояние возвратной и ведущей пружин. Пружины должны быть строго цилиндрическими, витки их в свободном состоянии должны плотно прилегать друг к другу и не иметь следов ржавчины.

Пружины с незначительной ржавчиной должны быть очищены путем погружения на 2 - 3 ч в керосин с последующей очисткой их щеткой и промывкой в бензине Б-70. Пружины со значительной ржавчиной должны быть заменены.

Проверку часового механизма при новом включении реле следует производить с полной или частичной разборкой.

При плановых проверках осмотр часового механизма следует производить без снятия его с плато реле, если не требуется разборка механизма.

Для осмотра часового механизма при полной плановой проверке отвертывают два винта, крепящих шкалу к верхней торцовой крышке, снимают шкалу и обе половины верхней крышки часового механизма. После этого выдвигают и снимают обе боковые крышки, открывая свободный доступ для осмотра механизма и регулирования времени действия реле грузиками балансира. Тщательно просматривают на просвет состояние всех деталей. При этом особое внимание обращают на отсутствие ржавчины, грязи и зелени на осях, трибках и шестернях.

Проверяют пинцетом вертикальные и горизонтальные люфты у всех осей часового механизма. Вертикальный люфт (т.е. люфт вдоль оси) не должен превышать 0,5 мм, а горизонтальный люфт, вызывающий разброс и нечеткую работу часового механизма, не должен превышать 0,2 мм.

Нажатием рукой на якорь, толчком и плавно пускают часовой механизм и при этом тщательно просматривают и прослушивают его работу: ход анкерной пары и храпового колеса, а при возврате - работу обеих собачек сцепления. Если часовой механизм работает четко и не имеется следов загрязнения, окисления, плановая проверка часового механизма этим ограничивается. Крышки механизма и шкала устанавливаются на место.

При необходимости более тщательного осмотра часовой механизм снимается с плато.

Для этого после снятия шкалы и крышек необходимо отсоединить от выводных зажимов провода от контактной группы, снять ведущую пружину с пальца поводка часового механизма и вывинтить винты, крепящие часовой механизм к плите, на цоколе реле (три винта) и снять часовой механизм. После этого тщательно осматривают состояние всех деталей часового механизма, обращая особое внимание на отсутствие ржавчины, грязи и зелени на осях, трибках и шестернях.

Проверяют пинцетом вертикальные и горизонтальные люфты, которые должны быть в указанных выше пределах.

Взяв механизм за нижнее основание, отодвигают контактную колодку на максимальную уставку, а затем рукой медленно заводят поводок в крайнее положение и проверяют четкость работы анкерной пары и храпового сцепления.

Проверяют надежность возврата механизма в исходное положение, для чего механизм удерживают в строго вертикальном положении (как он работает в реле), заводят поводок до отказа и затем отпускают. При этом под действием собственного веса механизм должен с чуть слышным постукиванием опускаться вниз до отказа.

Если при проверке будет установлено, что механизм работает четко и следов ржавчины, грязи и окисления (зелени) не имеется, на этом проверку часового механизма заканчивают и устанавливают на место. В случае обнаружения каких-либо дефектов (грязь, окисление и т.д.) часовой механизм необходимо разобрать.

Для разборки часового механизма нужно отвернуть два нижних и два верхних винта в левой стенке (смотря со стороны шкалы) и, взяв механизм за правую стенку, на которой расположены поводок и контактная группа, осторожно снять левую съемную часть корпуса. При этом механизм нужно держать так, чтобы стенки корпуса были горизонтальными, т.е. находились как бы в лежачем положении, для того чтобы при снятии верхней стенки детали не рассыпались. После разборки производится тщательная проверка деталей часового механизма.

Снимают поочередно скобку с регулятором хода, анкерное колесо и промежуточное колесо с храповиком. Каждую деталь тщательно осматривают. Особое внимание обращают на отсутствие заусенцев или сбитых зубьев на шестернях и на полировку шеек осей, которые должны быть блестящими и не иметь изгибов, царапин и вмятин.

Рабочей, трущейся, поверхностью оси, вращающейся в своих гнездах-отверстиях в стенках корпуса часового механизма, является ее боковая сторона. Концы осей свободно лежат в отверстиях стенок. Нижние концы осей, которые опираются на правую стенку корпуса, имеют сферическую заточку; верхние концы, лежащие в гнездах левой съемной стенки, заточены на конус - для облегчения сборки механизма.

При осмотре и проверке комплекта промежуточное колесо - храповик следует удостовериться в том, что между втулкой колеса и храповиком имеется вертикальный люфт, что колесо свободно и без затирания вращается на оси храповика, что обе собачки надежно прижимаются своими проволочными пружинками к зубьям храпового колеса, а сами пружинки прочно прикреплены винтами к телу промежуточного колеса.

Ржавые оси и трибки должны быть очищены от ржавчины промыванием в керосине с последующей очисткой их с помощью деревянной чурки, а также крокусом, смешанным с машинным маслом.

Латунные шестерни, имеющие следы окисления (зелени), следует погружать на несколько часов в раствор, приготовленный из зеленого мыла (50 г), денатурата (50 г), нашатырного спирта (2 г) и воды (0,5 л). После погружения и очистки деталей мягкой волосяной щеткой в данном растворе их следует тщательно промыть в авиационном или очищенном бензине и затем высушить на чистом стекле. Промытые и просушенные детали не рекомендуется брать руками во избежание их загрязнения пальцами. Сборку часового механизма следует производить с помощью пинцета.

Собранный часовой механизм вновь осматривают, прослушивают равномерность хода, просматривают работу храповика; если никаких ненормальностей не обнаруживается, механизм устанавливают на место, а ведущую пружину заводят на палец поводка.

В отличие от остальных осей ось анкерной скобы опирается не на гнезда в стенках корпуса, а вращается в специальных бронзовых подпятниках, засверленных под ось не по центру. Вследствие этого при повороте подпятника отверткой (для чего в теле подпятника имеются шлицы) можно изменять глубину зацепления между краем скобы и анкерным колесом.

При регулировании часового механизма на заводе подпятники устанавливают в определенном положении, которое отмечается краской на подпятнике и стенке корпуса.

В случае необходимости изменения установленной на заводе глубины зацепления следует взамен заводских сделать новые метки на подпятниках. Однако к нарушению заводского регулирования анкерной пары, как правило, прибегать не рекомендуется; это следует делать лишь в случае явно неправильной работы или отказа часового механизма.

Перед установкой часового механизма на место следует проверить свободный ход якоря электромагнита, для чего необходимо отсоединить возвратную пружину и убедиться, что и без пружины якорь под действием собственного веса четко и резко отпадает из поднятого от руки положения. Одновременно следует убедиться в наличии небольшого люфта в шарнирном креплении якоря. Люфт легко обнаружить по качанию якоря в направлении, перпендикулярном его ходу.

После сборки и установки на место часового механизма и восстановления сцепления обеих пружин следует повторно проверить свободное падение якоря в обесточенном положении, т.е. наличие просвета между правой стенкой корпуса часового механизма и якорем при отпущенном его положении.

При полных плановых проверках нажатием на якорь от руки следует несколько раз запустить часовой механизм и прослушать его работу. Часовой механизм должен работать плавно, без перебоев и ускорения как при плавном нажатии, так и при нажатии толчком.

Необходимо также убедиться в том, что при плавном отпускании якоря и отпускании его толчком реле надежно, без остановок и заеданий возвращается в исходное положение.

После осмотра и проверки всех узлов механизма реле времени необходимо повторно осмотреть все пайки и затяжку всех винтов.

ОСМОТР И РЕГУЛИРОВКА КОНТАКТНОЙ СИСТЕМЫ

Осматривают все контакты. Грязные, закопченные и подгоревшие контакты необходимо зачистить мелким надфилем и отполировать воронилом. Промывка контактов какими-либо составами или же жидкостями не допускается. Не допускается также очистка серебряных контактов крокусным или наждачным полотном.

Проверяют регулировку всех контактов. Расстояние между нормально разомкнутыми контактами должно быть не менее 2 мм. Прогиб нормально разомкнутых контактов при их замыкании и нормально замкнутых контактов в их нормальном положении должен быть не менее 1 мм. Нажим средней переключающей контактной пластины должен заметно ощущаться при ее отводе от руки.

Проскальзывающий контакт должен замыкаться с заметным прогибом (не менее 0,5 мм). Время замкнутого состояния проскальзывающего контакта должно быть порядка 0,1 - 0,2 сек. Возврат проскальзывающего контакта должен быть резким и мгновенным во избежание возникновения дуги при разрыве индуктивной нагрузки.

Не допускается действие реле времени типа РВ-73 непосредственно на отключающую катушку выключателя, если уставка по шкале менее 1,5 сек для реле РВ-73/1, РВ-73/2, РВ-73/3, РВ-73/8 и РВ-75/1 и менее 3 сек для реле типа РВ-73/5. В том случае, когда по условиям селективности необходимо выполнять уставку 1,5 сек и ниже - для реле на 6 сек и 3 сек и ниже - для реле на 20 сек, контакты реле времени должны работать на обмотку промежуточного реле. В этом случае нагрузка на контакты реле не должна превышать 0,3 А для напряжения 220 В, 0,6 А для напряжения 110 В постоянного тока и 1,5 А для напряжения 220 В переменного тока.

После регулировки контактов реле необходимо проверить отсутствие опасной вибрации верхней контактной пластины нормально разомкнутого контакта при втягивании якоря реле.

4. ПРОВЕРКА И РЕГУЛИРОВКА НАПРЯЖЕНИЯ СРАБАТЫВАНИЯ И ВОЗВРАТА РЕЛЕ

Реле типов РВ-73 и РВ-75 не имеют регулировки напряжения срабатывания и возврата. Изменение затяжки пружин (ведущей и возвратной) оказывает незначительное влияние на напряжение срабатывания.

В случае чрезмерно высокого напряжения срабатывания необходимо поочередно отсоединить возвратную и ведущую пружины и проверить напряжение срабатывания и возврата реле. Если без возвратной пружины напряжение срабатывания снижается до нужной величины, а напряжение возврата при этом укладывается в норму (т.е. не менее 5 %), можно несколько ослабить, т.е. растянуть, возвратную пружину.

Если ведущая пружина сильно увеличивает напряжение срабатывания, необходимо ослабить винты, крепящие часовой механизм, и подать его кверху, чтобы уменьшить начальный зазор между якорем и ярмом электромагнита. При этом напряжение срабатывания должно снизиться, но давление на контакт при максимальной уставке по шкале также может уменьшиться. Поэтому после перемещения кверху часового механизма необходимо проверить надежность замыкания нормально разомкнутого контакта при максимальной уставке по шкале.

5. ПРОВЕРКА И РЕГУЛИРОВКА ВРЕМЕНИ СРАБАТЫВАНИЯ РЕЛЕ

После ремонта реле сначала проверяют наибольшую уставку по шкале. В случае большого расхождения фактического времени срабатывания с обозначенным на шкале необходимо снять шкалу и выдвинуть крышки часового механизма описанным выше способом. Затем горячим паяльником (или нагретой отверткой) следует разогреть лак на грузиках регулятора хода и равномерно сблизить (если время велико) или развести (если время мало по сравнению с уставкой) грузики до получения необходимой выдержки времени.

Отрегулировав и проверив наибольшую уставку шкалы, следует проверить время действия реле на минимальной уставке шкалы. При этом необходимо иметь в виду, что при гарантируемой заводом "Энергоприбор" точности работы реле до 0,2 сек реле со шкалой 0,3 - 6 сек на первой уставке по шкале могут давать разброс до 50 %. Учитывая сказанное, а также крайне суженное начало шкалы, где на длине 4 - 5 мм уставка возрастает в 3 раза (с 0,3 до 1,0 сек), вследствие чего малая глазомерная ошибка приводит к резкому изменению уставки, проверку и подгонку шкалы реле со шкалой 6 сек необходимо вести по точкам 6 и 1 сек. Задавать рабочую уставку в начале шкалы меньше 1 сек не рекомендуется. Особенно внимательно следует проверить отсутствие кратковременного замыкания нормально разомкнутого контакта реле в момент подачи напряжения на обмотку при уставке в начале шкалы.

В случае необходимости использовать реле типов РВ-73, РВ-75 с подобной уставкой следует сблизить грузики регулятора хода, с том чтобы требуемая уставка оказалась ближе к середине шкалы. В этом случае соответственно снизится время действия реле на верхней уставке до 3 - 4 сек вместо 6 сек по заводской шкале, но последнее не будет иметь значения, поскольку реле используется с малой выдержкой времени. На отдельных реле, поступивших с завода, не соблюдается обозначенная на шкале кратность выдержек времени от 0,3 до 6 сек либо от 2 до 20 сек. В этом случае (в зависимости от предполагаемого назначения реле) следует подогнать к шкале либо верхнюю максимальную, либо выбранную промежуточную уставку; крайние уставки измеряют и полученные результаты, расходящиеся с обозначениями на шкале, заносят в протокол.

IV. РЕЛЕ ВРЕМЕНИ ТИПОВ ЭВ-100 и ЭВ-200 (НОВАЯ СЕРИЯ)

1. ПРИНЦИП ДЕЙСТВИЯ И КОНСТРУКЦИЯ РЕЛЕ

Кинематическая схема реле приведена на рис. 14. Реле состоит из электромагнитного привода, содержащего соленоид 1 (постоянного или переменного тока), цилиндрический плунжер 2 и возвратную пружину 3; часового механизма 4, снабженного стрелкой 5 с подвижными контактами; контактных колодок 6 с упорным контактом и 8 с проскальзывающим контактом (не у всех типов) и мгновенных переключающихся контактов 11 и 12. Некоторые реле (например, с индексом А) имеют буксирную стрелку, указывающую, с каким временем работало реле. Колодка 8 проскальзывающего контакта отличается от колодки 6 упорного контакта отсутствием упора 9.

Рис. 14. Кинематическая схема реле времени типов ЭВ-100 и ЭВ-200 (новая серия)

1 -

электромагнит; 2 - цилиндрический плунжер; 3 - возвратная

пружина; 4 - часовой механизм;

5 - стрелка с подвижным контактом; 6 - контактная колодка с

упорным контактом;

7 - шток для управления мгновенным контактом; 8 - контактная

колодка с проскальзывающим контактом;

9 - упор-ограничитель хода стрелки; 10 - рычаг для завода пружины

часового механизма;

11 - неподвижные мгновенные контакты; 12 - подвижной мгновенный

контакт.

Реле с проскальзывающим контактом типов ЭB-112 ÷ 142A в отличие от реле остальных исполнений имеют вместо одной по две колодки неподвижных контактов, перемещаемых по окружности шкалы в соответствии с требуемой уставкой. В левой стороне реле расположена нормальная колодка с конечным основным контактом, имеющая изоляционный упор. Колодка проскальзывающего контакта установлена с правой стороны шкалы и отличается только отсутствием упора.

На вращающейся траверсе подвижного контакта по обоим концам установлены контактные мостики, перемыкающие при срабатывании реле сначала проскальзывающий, а затем конечный неподвижные контакты реле.

B соответствии с наличием двух контактов реле имеют две шкалы: одну - левую для основного и другую - правую для проскальзывающего контактов.

Уставка выдержки времени может задаваться для каждого из контактов независимо, лишь с тем ограничением, что при использовании проскальзывающего контакта максимальная уставка на нем должна быть на полделения ниже уставки конечного контакта.

Кинематическая схема часового механизма реле представлена на рис. 15.

Рис. 15. Кинематическая схема часового механизма реле времени типов ЭВ-100 и ЭВ-200 (новая серия).

1 - опорный

рычаг; 2 - зубчатый сегмент; 3 - передаточные зубчатые колеса;

4 - фрикционная муфта сцепления; 5 - анкерное колесо; 6 -

анкерная скоба;

7 - грузики балансира; 8 - ось; 9 - ведущая пружина; 10

- ось.

Запуск реле времени производится подачей напряжения на обмотку электромагнита 1 (рис. 14). При этом втягивается цилиндрический плунжер 2 и сжимается возвратная пружина 3. При втягивании плунжера освобождается опирающийся на него рычаг 10, поворачиваемый ведущей пружиной часового механизма. Часовой механизм начинает работать, и стрелка с подвижными контактами приходит в движение. По истечении заданного времени замыкается проскальзывающий, а затем и упорный контакты. При втягивании плунжера 2 шток 7 переключает мгновенные контакты.

Возврат реле происходит мгновенно под действием возвратной пружины 3. Контактные колодки 6 и 8 могут перемещаться по шкале независимо друг от друга.

Схемы внутренних соединений реле даны на рис. 16, а их технические данные - в приложении 4.

Рис. 16. Схема внутренних соединений реле времени типов ЭВ-100, ЭВ-200 (новая серия).

а - реле типов ЭВ-111, ЭВ-121, ЭВ-131, ЭВ-211, ЭВ-221;

ЭВ-223;

б - реле типов ЭВ-114, ЭВ-124, ЭВ-134, ЭВ-214; ЭВ-224, ЭВ-234, ЭВ-217, ЭВ-237,

ЭВ-227, ЭВ-247;

в - реле типов ЭВ-122, ЭВ-132, ЭВ-222, ЭВ-232, ЭВ-218, ЭВ-228, ЭВ-238, ЭВ-248,

ЭВ-215, ЭВ-225, ЭВ-245;

г - реле типов ЭВ-113, ЭВ-123, ЭВ-133.

2. НАИБОЛЕЕ ВЕРОЯТНЫЕ ДЕФЕКТЫ РЕЛЕ

При эксплуатации у реле наблюдались следующие дефекты изготовления: присоединение наконечников к соединительным проводам у некоторых реле, осуществленное с помощью точечной сварки, оказалось недоброкачественным и не обеспечивало надежного контакта. У таких реле все наконечники необходимо припаять оловом.

Винт, крепящий паспорт реле и часовой механизм, может упираться в катушку реле и повредить ее витки. Наиболее вероятно это повреждение при установке часового механизма без шайб на указанном винте.

Повреждения часового механизма приводили к мгновенному срабатыванию реле (при поломке анкерной скобы часового механизма) или к отказу реле (при заклинивании часового механизма).

В ряде случаев имеет место проворачивание шестерен относительно их осей.

Вследствие конструктивного недостатка первых партий реле новой серии ЭВ-100 (200) (с винтом для изменения уставки) при недостаточном энергичном возврате реле (контактная система) не приходила в исходное положение и при последующем пуске реле давало выдержку времени на 0,1 - 0,3 сек меньше настроенной. Такой сбой выдержки времени наблюдается у реле, например, при изменении уставки от руки или при опробовании от руки подвижной системы.

Для предотвращения подобного сбоя перед включением реле в работу необходимо энергично вернуть в исходное положение его подвижную систему, для чего реле должно быть опробовано под напряжением. Желательно по мере возможности заменять подобные реле на реле последней конструкции (рис. 14).

Реле времени выпуска 1959 - 1960 гг., имеющие в обозначении типа окончание А (ЭВ-112А; ЭВ-124А и т.д.), а также некоторые реле выпуска 1958 г. без индекса А снабжены буксирной стрелкой с ручным возвратом, указывающей время действия реле при срабатывании.

Конструкция возвратного устройства, свободно вращающегося на 360° в отверстии в стекле кожуха реле, такова, что при ошибочном повороте головки от руки против часовой стрелки возможно замыкание контактов реле. Опасность ложного действия реле при этой операции особенно вероятна при малой уставке выдержки времени в начале шкалы.

Ложное замыкание контактов вызывается следующими конструктивными недостатками реле: а) чрезмерно глубоким вжимом головки возвратного устройства, вследствие чего штифт последней при повороте головки против часовой стрелки захватывает и толкает в сторону замыкания контактов траверсу подвижного контакта; б) недостаточной высотой перпендикулярного (относительно шкалы) отростка буксирной стрелки и отсутствием упора на шкале, ограничивающего ход буксирной стрелки, ниже конечного деления шкалы.

Поэтому у всех реле времени, имеющих буксирные стрелки, необходимо устанавливать упоры, ограничивающие угол их поворота при ручном возврате величиной не более 175° относительно начального положения вверху шкалы. В крайнем нижнем положении стрелка должна заходить за последнее, наибольшее деление шкалы реле не более чем на полделения. Упор нужно устанавливать в верхней половине шкалы на вертикали, проходящей через ось часового механизма, с таким расчетом, чтобы хвостовик буксирной стрелки упирался в него своей серединой. В качестве упора проще всего устанавливать на шкале реле винт М2 - М2,6 с цилиндрической головкой, выступающей над плоскостью шкалы на 3 - 5 мм.

Следует также заменить буксирную стрелку новой с более длинным перпендикулярным отростком, с тем чтобы он выступал над плоскостью траверсы подвижного контакта не менее чем 7 - 8 мм. Буксирную стрелку легко можно вырезать ножницами из тонкой латуни или бронзовой ленты толщиной 0,5 - 0,8 мм по образцу заводской стрелки. В крайнем случае, можно удлинить отросток на заводской стрелке наклейкой (с последующей пропайкой оловом) на него латунной (бронзовой) пластинки той же ширины и толщины. Кроме того, следует уменьшить примерно на 3 мм вжим возвратного устройства, для чего достаточно, придерживая одной рукой штифт изнутри кожуха, другой - отвернуть головку и подложить под нее шайбу толщиной 3 мм.

Все три перечисленные операции могут быть легко выполнены монтером релейной службы на месте установки с помощью ручного сверла и ножниц.

При установке упора на шкале реле, для того чтобы при сверловке и нарезке резьбы под винт стружка не осталась под шкалой, следует предварительно в просвет между шкалой и фасонной шайбой проложить кусок бумаги, а затем по окончании сверловки и нарезки резьбы осторожно удалить бумагу вместе со стружкой.

В случае невозможности по той или иной причине установить упор у буксирной стрелки, следует отогнуть вниз к шкале перпендикулярный отросток и перегнуть штифт возвращающего устройства таким образом, чтобы при полном вжиме головки штифт не доставал до траверсы подвижного контакта.

3. ОСМОТР И ПРОВЕРКА МЕХАНИЧЕСКОЙ ЧАСТИ РЕЛЕ

Проверяют электромагнитный привод реле, для чего осматривают плунжер электромагнита и возвратную пружину. Поверхность плунжера должна быть хорошо отполирована и не должна иметь следов ржавчины и грязи.

Для выемки плунжера необходимо отвернуть и снять часовой механизм, после чего плунжер свободно вынимается из электромагнита. Латунная гильза, в которой перемещается плунжер, должна быть чистой и не иметь следов окисления. Возвратная пружина должна иметь коническую форму, витки ее при втянутом плунжере не должны ложиться друг на друга. Она должна быть черного цвета (воронение) и не должна иметь следов ржавчины.

Поперечный люфт плунжера в латунной гильзе должен составлять 0,3 - 0,6 мм. Величина люфта направляющего рычага плунжера в пластмассовой колодке должна быть в пределах 1 - 1,5 мм.

Часовой механизм поставляется заводом-изготовителем в закрытом и запломбированном виде. Проверка часового механизма заключается в многократном запуске и прослушивании его работы. Работа механизма должна быть четкой, не иметь перебоев и срывов. Стрелка с подвижным контактом должна передвигаться (вращаться) строго равномерно вдоль всей шкалы. При наличии срывов или перебоев часовой механизм должен быть снят с реле и отремонтирован.

Разборку часового механизма производят в следующем порядке: снимают контактную стрелку; отвинчивают гайку и снимают шкалу, контактные колодки и диск для крепления последних; отвинчивают три винта на цилиндрической части часового механизма (один винт под пломбой завода); снимают цилиндрическую крышку механизма и осматривают внутреннее устройство механизма.

При срывах работы механизма необходимо отрегулировать зацепление анкерной скобы и анкерного колеса. Регулировка производится вращением подшипника оси анкерной скобы. Подшипник допускается вращать в пределах отметок, сделанных заводом на подшипнике и на корпусе механизма.

Механизмы реле на заводе смазываются специальным малоиспаряемым морозостойким маслом марки ОКБ 122-4. Поэтому при вскрытии реле времени и разборке часового механизма надо следить за тем, чтобы не стирать масло с подшипников и цапф осей.

Смазывать часовой механизм во время эксплуатации, как правило, не требуется. Если во время вскрытия часового механизма смазка в часовом механизме была удалена, реле может работать с повышенными разбросами. В этом случае необходимо смазать трущиеся опоры указанным выше маслом.

Для обеспечения хорошей смазки необходимо соблюдать следующие условия: масло должно наноситься только на хорошо промытые в чистом бензине и тщательно высушенные поверхности, лишенные пыли и следов бензина; в каждый узел (подшипники, палеты анкера, кольцо тяговой пружины) должна вводиться минимальная доза масла. Завод рекомендует вносить масло в узлы специальной маслодозировкой, представляющей собой лопаточку, изготовленную из проволоки диаметром 0,3 мм и расплющенную на одном конце до ширины 0,7 мм и толщины 0,1 мм. В каждый узел маслодозировкой должна вводиться одна капля масла. При смазке полированных поверхностей палет анкера необходимо строго следить за равномерностью нанесения лопаточкой масляной пленки. Во время смазки и при последующих операциях детали следует тщательно оберегать от пыли и других загрязнений.

Контакты следует регулировать следующим образом:

контактные пружины должны лежать в одной плоскости, перпендикулярной плоскости шкалы;

касание обоих неподвижных контактов подвижным контактом должно быть одновременным; подвижной контакт должен касаться только серебряных напаек и не должен касаться контактных пластин как при набегании, так и при сбегании с серебряных напаек;

прогиб неподвижных контактов при нажатии на них подвижным контактом должен быть не менее 0,7 - 1,0 мм в месте касания контактов;

очистку контактов следует проводить такими же методами, как и у реле ЭВ-180.

Переключающийся мгновенный контакт должен быть отрегулирован, как показано на рис. 17.

Рис. 17. Регулировка мгновенных контактов реле времени типов ЭВ-100 и ЭВ-200 (новая серия).

а - замкнут

нормально замкнутый контакт, прогиб а = 0,5 - 1 мм; б - момент

переключения контактов,

прогиб а = 0; в замкнут нормально разомкнутый контакт, прогиб а =

1 - 2 мм.

4. ПРОВЕРКА И РЕГУЛИРОВКА НАПРЯЖЕНИЯ СРАБАТЫВАНИЯ И ВОЗВРАТА РЕЛЕ

Напряжение срабатывания проверяется при подаче напряжения толчком и не должна превышать 80 % номинального. Напряжение возврата реле должно быть не менее 10 % номинального.

Реле типов ЭВ-100 и ЭВ-200 не имеют регулировки напряжения срабатывания и возврата. Изменение этих величин достигается за счет изменения начального натяжения возвратной пружины.

5. ПРОВЕРКА И РЕГУЛИРОВКА ВРЕМЕНИ СРАБАТЫВАНИЯ РЕЛЕ

Проверка уставок по времени производится электрическим секундомером по схемам рис. 3.

Измерение времени следует производить не менее 3 раз, а при больших разбросах - 5 раз и брать за время действия реле среднее значение результатов измерений.

Для часовых механизмов реле допускаются следующие величины разброса: ±0,03 сек для механизмов с максимальной выдержкой времени 1,3 сек; ±0,06 сек для механизмов с максимальной выдержкой времени 3,5 сек, ±0,2 сек для механизмов с максимальной выдержкой времени 9 сек; ±0,25 сек для механизмов с максимальной выдержкой времени 20 сек (реле времени с механизмом на 20 сек должно применяться там, где ступень селективности позволяет иметь разброс ±0,25 сек).

Изменение уставки по времени производят путем передвижения (вращения) по шкале колодки с упорными или с проскальзывающими контактами.

При изменении пределов регулировки шкалы реле следует учитывать, что скорость вращения контактной стрелки, а следовательно, и время действия реле зависят от степени начального натяжения пружины часового механизма и положения грузиков на балансире оси анкерной скобы.

Для изменения пределов регулировки шкалы реле необходимо: вскрыть часовой механизм, как указано в подразделе 3; изменить начальное натяжение пружины часового механизма и проверить полученное изменение пределов шкалы на крайних уставках; если изменением начального натяжения пружины часового механизма нельзя получить желаемого изменения пределов шкалы, можно изменить положение грузиков-балансиров на коромысле анкерной скобы. Последним способом, как правило, достигается уменьшение времени действия работы реле, так как грузики-балансиры, как правило, расположены на наружных концах коромысла анкерной скобы.

По окончании регулировки изменения пределов шкалы необходимо закрепить винт, крепящий рычаг начального натяжения пружины, а также винты, крепящие грузики-балансиры.

ПРИЛОЖЕНИЕ 1

ПРИБОРЫ И ИНСТРУМЕНТЫ,

НЕОБХОДИМЫЕ ПРИ ПРОВЕРКЕ И РЕГУЛИРОВКЕ РЕЛЕ ВРЕМЕНИ

1. Вольтметр, соответствующий номинальному напряжению реле

2. Потенциометр на 80 - 200 Омв зависимости от напряжения

3. Секундомер электрический

4. Набор часовых и простых отверток и пинцетов

5. Плоскогубцы и кусачки различных размеров

6. Набор гаечных ключей

7. Надфили и воронило для чистки контактов

8. Провода для сборки схемы

9. Рубильник двухполюсный

10. Паяльник электрический.

11. Вспомогательное промежуточное реле

12. Мегомметр на 1000 В

13. Реостат на 2,5 - 10 А для проверки реле типа ЭВ с ТКБ

14. Амперметр на 2,5 - 10 А

15. Лупа с увеличением в 2 - 3 раза

ПРИЛОЖЕНИЕ 2

ТЕХНИЧЕСКИЕ ДАННЫЕ РЕЛЕ ВРЕМЕНИ ТИПОВ ЭВ-180 И ЭВ-200

|

Тип реле |

Номинальное напряжение, в |

Термическая устойчивость |

Выдержка времени, сек |

Катушка |

Добавочное сопротивление, Ом |

Схема внутренних соединений по рисунку |

||

|

Диаметр провода ПЭЛ, мм |

Количество витков |

Сопротивление, Ом |

||||||

|

ЭВ-181 и ЭВ-182 выпуска до 1941 г. |

24 |

До 30 сек |

0,25 - 4 |

0,31 - 0,35 |

1150 |

15 |

- |

5, а |

|

48 |

0,5 - 10 |

0,23 - 0,25 |

3000 |

60 |

- |

|||

|

110 |

0,16 |

5550 |

300 |

- |

||||

|

220 |

0,12 |

9300 |

1200 |

- |

||||

|

ЭВ-181 и ЭВ-182 выпуска после1941 г. |

24 |

До 30 сек |

- |

- |

- |

- |

5, г |

|

|

48 |

0,31 |

2250 |

55 |

- |

||||

|

110 |

0,25 - 4 |

0,21 - 0,20 |

4900 - 5400 |

268 - 325 |

- |

|||

|

220 |

0,5 - 10 |

0,15 - 0,14 |

8600 - 10400 |

880 - 1215 |

- |

|||

|

ЭВ-184 выпуска до 1941 г. |

24 |

Длительное включение |

0,5 - 10 |

То же, что и для реле ЭВ-181 и ЭВ-182 |

5, в |

|||

|

48 |

||||||||

|

110 |

1000 |

|||||||

|

220 |

3000 |

|||||||

|

ЭВ-186 и ЭВ-187 выпуска до 1941 г. |

24 |

До 30 сек |

0,25 - 4 |

То же, что и для реле ЭВ-181 и ЭВ-182 |

- |

5, б |

||

|

48 |

0,5 - 10 |

- |

||||||

|

110 |

- |

|||||||

|

220 |

- |

|||||||

|

ЭВ-201 и ЭВ-202 |

24 |

До 30 сек |

0,25 - 4 |

0,6 |

525 |

4 |

- |

5, д |

|

110 |

0,5 - 10 |

0,25 |

2500 |

78 |

- |

|||

Примечания: 1. Мощность контактов:

а) у реле типов ЭВ-181, ЭВ-182, ЭВ-184, ЭВ-185, ЭВ-201 и ЭВ-220 в цепи постоянного тока с индуктивной нагрузкой 200 Вт при токе до 5 А и напряжении 220 В; б) для реле типа ЭВ-186 и цепи постоянного тока с индуктивной нагрузкой 20 Вт при токе до 1 А и напряжении 220 В.

ПРИЛОЖЕНИЕ 3

ТЕХНИЧЕСКИЕ ДАННЫЕ РЕЛЕ ВРЕМЕНИ ТИПОВ РВ-73 И РВ-75

|

Тип реле |

Номинальное напряжение, в |

Род тока |

Термическая устойчивость |

Выдержка времени, сек |

Катушка |

Схема внутренних соединений по рисунку |

||

|

Диаметр провода ПЭЛ, мм |

Количество витков |

Сопротивление, Ом |

||||||

|

РВ-73/1 |

220 |

Постоянный |

До 3 мин |

1 - 6 |

0,11 |

16950 |

3200 |

13, а |

|

110 |

" |

0,16 |

8500 |

730 |

||||

|

РВ-73/2 |

220 |

" |

До 3 мин |

1 - 6 |

0,11 |

16950 |

3200 |

13, б |

|

110 |

" |

0,16 |

8500 |

730 |

||||

|

РВ-73/3 |

220 |

" |

До 3 мин |

1 - 6 |

0,11 |

16950 |

3200 |

13, а |

|

110 |

" |

0,16 |

8500 |

730 |

||||

|

РВ-73/8 |

220 |

" |

Длительно |

1 - 6 |

- |

- |

- |

13, в |

|

110 |

" |

|||||||

|

РВ-73/5 |

220 |

" |

До 1 мин |

1 - 20 |

0,14 |

12500 |

1300 |

13, а |

|

110 |

" |

0,2 |

6500 |

370 |

||||

|

РВ-73/6 |

220 |

" |

До 1 мин |

1 - 20 |

0,14 |

12500 |

1300 |

|

|

РВ-73/10 |

110 |

" |

0,2 |

6500 |

3700 |

13, б |

||

|

РВ-73/10 |

220 |

" |

Длительно |

1 - 20 |

- |

- |

- |

13, в |

|

110 |

" |

|||||||

|

РВ-75/1 |

380 |

Переменный |

До 3 мин |

1 - 6 |

- |

- |

- |

13, а |

|

220 |

||||||||

|

120 |

||||||||

|

РВ-75/4 |

380 |

Переменный |

До 1 мин |

1 - 20 |

- |

- |

- |